عملية إنتاج قضبان النفخ عالية الكروم

الكسارة الصدمية الكبيرة لها مزايا الهيكل البسيط ، نسبة التكسير الكبيرة ، والكفاءة العالية. يستخدم على نطاق واسع في التعدين ، الأسمنت ، المعادن ، الطاقة الكهربائية ، الحراريات ، الزجاج ، والصناعات الكيماوية. قضيب النفخ هو أحد المفاتيح وأجزاء الكسارة سهلة الارتداء للكسارة الصدمية الكبيرة. يتم تثبيته على دوار الكسارة بإسفين. عندما تعمل الكسارة ، فإن الدوار عالي السرعة يقود قضيب النفخ للتأثير على الخام المكسور بسرعة خطية 30 ~ 40m / s. كتلة الخام أقل من 1500 مم ، والتآكل خطير للغاية وقوة التأثير كبيرة جدًا. مقاومة الكشط والصدمات.

على الرغم من أن الفولاذ المنغنيز التقليدي مرتفع ، وصلابة عالية ، ولكن ليس مقاومة عالية للتآكل ، إلا أن البلى أيضًا. على الرغم من أن الحديد الزهر العادي عالي الكروم يتميز بصلابة عالية ، إلا أنه ليس صعبًا وسهل الكسر. تهدف إلى ظروف العمل والخصائص الهيكلية لقضبان ضربة الكسارة الصدمية الكبيرة. لقد طورنا صفيحة من الحديد الزهر عالية جدًا من الكروم مع مقاومة تآكل شاملة عالية بناءً على الحديد الزهر العادي عالي الكروم من خلال تحسين تصميم التركيب وعملية المعالجة الحرارية. عمر خدمة قضبان النفخ العالية من الكروم أكثر من 3 مرات من الفولاذ المنغنيز العادي.

تكوين كيميائي عالي لقضبان النفخ المصنوعة من الكروم

عنصر الكربون

يعتبر الكربون أحد العناصر الرئيسية التي تؤثر على الخواص الميكانيكية للمواد ، وخاصة صلابة المادة وصلابة الصدمات. تزداد صلابة المادة بشكل كبير مع زيادة محتوى الكربون ، بينما تقل صلابة الصدمات بشكل كبير. مع زيادة محتوى الكربون ، يزداد عدد الكربيدات في الحديد الزهر عالي الكروم ، وتزداد الصلابة ، وتزداد مقاومة التآكل ولكن تقل المتانة. من أجل الحصول على صلابة أعلى وضمان صلابة كافية ، تم تصميم محتوى الكربون ليكون 2.6٪ ~ 3.0٪.

عنصر الكروم

الكروم هو عنصر السبائك الرئيسي في الحديد الزهر عالي الكروم. مع زيادة عدد الكروم ، يتغير نوع الكربيدات ، ويتحول شكل الكربيدات من MC3 إلى M7C3 و M23C6. من بين الكربيدات ، يحتوي M7C3 على أعلى صلابة ، ويمكن أن تصل الصلابة الدقيقة إلى HV1300 ~ 1800. مع زيادة كمية الكروم المذابة في المصفوفة ، تزداد كمية الأوستينيت المحتفظ بها وتقل الصلابة. من أجل ضمان مقاومة التآكل العالية ، التحكم في Cr / C = 8 ~ 10 ، يمكن الحصول على عدد أكبر من كربيد سهل الانصهار M7C3 الشبكي ؛ في غضون ذلك ، من أجل الحصول على صلابة أعلى ، تم تصميم محتوى الكروم ليكون 25٪ ~ 27٪.

عنصر الموليبدينوم

يذوب جزء من الموليبدينوم في القالب في حديد زهر عالي الكروم لتحسين الصلابة ؛ جزء منه يشكل كربيد MoC ، مما يحسن الصلادة الدقيقة. سيوفر الاستخدام المشترك للموليبدينوم والمنغنيز والنيكل والنحاس صلابة أفضل للأجزاء ذات الجدران السميكة. نظرًا لأن قضيب النفخ سميك ، مع الأخذ في الاعتبار أن سعر الحديد الموليبدينوم أعلى تكلفة ، يتم التحكم في محتوى الموليبدينوم من 0.6٪ إلى 1.0٪.

عنصر النيكل والنحاس

النيكل والنحاس هما العنصران الرئيسيان لمصفوفة تقوية المحلول الصلب ، مما يحسن من صلابة ومتانة حديد الزهر المصنوع من الكروم. كلاهما من العناصر غير المكونة للكربيد ، وكلها تذوب في الأوستينيت لتثبيت الأوستينيت. عندما تكون الكمية كبيرة ، تزداد كمية الأوستينيت المحتجزة وتقل الصلابة. بالنظر إلى تكلفة الإنتاج وقابلية الذوبان المحدودة للنحاس في الأوستينيت ، يتم التحكم في محتوى النيكل بين 0.4٪ و 1.0٪ ويتم التحكم في محتوى النحاس بين 0.6٪ و 1.0٪.

عنصر السيليكون والمنغنيز

السيليكون والمنغنيز من العناصر التقليدية في الحديد الزهر عالي الكروم ، ودورها الرئيسي هو إزالة الأكسدة وإزالة الكبريت. يقلل السيليكون من الصلابة ولكنه يزيد من نقطة MS. في الوقت نفسه ، يعيق السيليكون تكوين الكربيدات ، مما يساعد على تعزيز الجرافيت وتشكيل الفريت. المحتوى مرتفع للغاية ، وتقل صلابة المصفوفة بشكل كبير. لذلك ، يتم التحكم في محتوى السيليكون بين 0.4٪ و 1.0٪. يوسع المنغنيز منطقة مرحلة الأوستينيت من الحديد الزهر عالي الكروم ، والذوبان الصلب في الأوستينيت ، ويحسن الصلابة ، ويقلل من درجة حرارة تحول المارتينسيت. مع زيادة محتوى المنجنيز ، تزداد كمية الأوستينيت المحتفظ به ، وتقل الصلابة ، وتتأثر مقاومة التآكل. لذلك ، يتم التحكم في محتوى المنجنيز من 0.5٪ إلى 1.0٪.

عناصر أخرى

S. P عنصر ضار ، ويتم التحكم فيه بشكل عام بنسبة أقل من 0.05٪ في الإنتاج. تمت إضافة RE ، V ، Ti ، وما إلى ذلك كمعدلات مركبة ولقاحات لتنقية الحبوب وتنقية حدود الحبوب وتحسين صلابة الصدمات لحديد الزهر عالي الكروم.

| تكوين كيميائي عالي لقضبان النفخ المصنوعة من الكروم | ||||||||

| ج | سجل تجاري | مو | ني | النحاس | سي | مينيسوتا | س | ص |

| 2.6 ~ 3.0 | 25 28 | 0.6 ~ 1.0 | 0.4 ~ 1.0 | 0.6 ~ 1.0 | 0.4 ~ 1.0 | 0.5 ~ 1.0 | ≤0.05 | ≤0.05 |

عملية صب قضبان الكروم العالية

عملية النمذجة

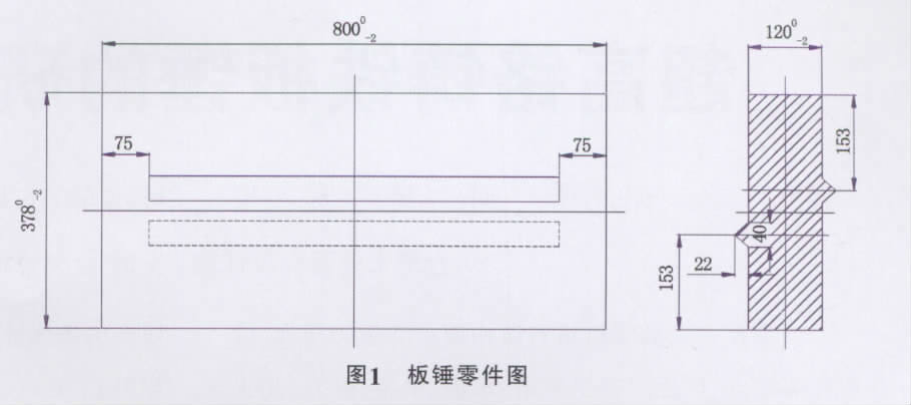

رسومات قضيب نفخ الكروم ، الوزن: 285 كجم ، الحجم: انظر التالي. لضمان متطلبات التثبيت لقضيب النفخ ، يكون تشوه الانحناء المسطح لقضيب النفخ ≤ 2mm. نظرًا لأن سطح قضيب النفخ مرتفع للغاية ، يجب ألا يكون هناك أي انخفاضات أو نتوءات. لضمان كثافة الصب ، نستخدم صب الرمل الراتينج عالي القوة مع انكماش خطي من 2.4 إلى 2.8٪. تم تصميم نسبة المقطع العرضي لنظام البوابة وفقًا لـ ΣF من الداخل: F أفقي: ΣF مستقيم = 1: 0.75: 1.1 إنها تعتمد صبًا أفقيًا وصبًا مائلًا ، وفي نفس الوقت تساعد في التسخين ورفع درجة الحرارة ومكواة التبريد الخارجية المباشرة. يتم التحكم في إنتاجية العملية عند 70٪ ~ 75٪.

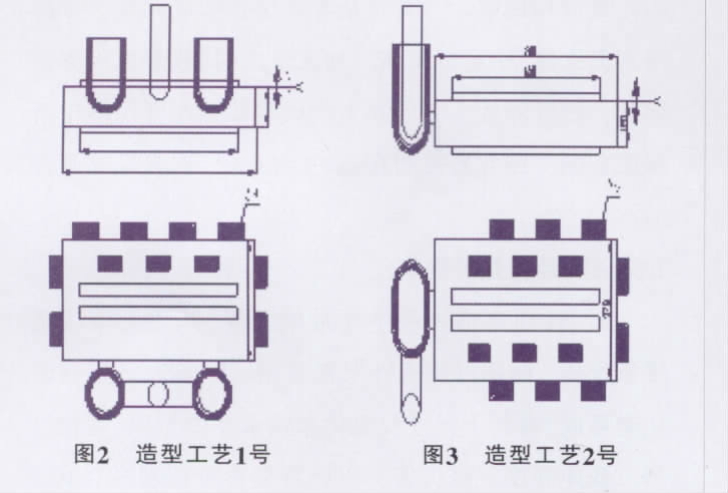

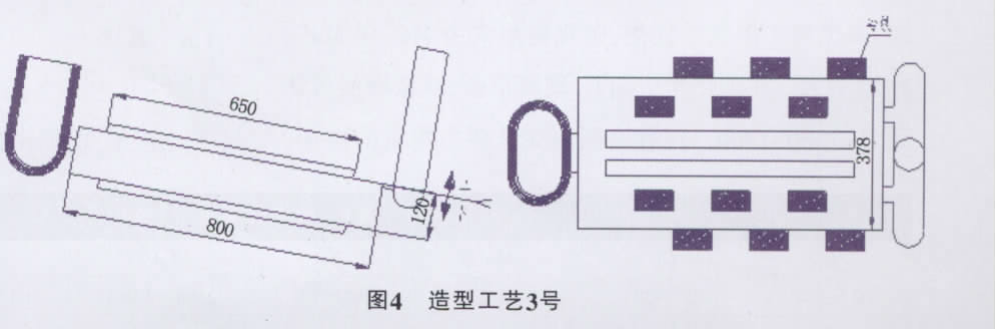

أثناء عملية الإنتاج التجريبي ، اعتمدنا عمليات النمذجة الثلاث للشكل 2 والشكل 3 والشكل 4. بعد الصب والطحن ، وجد أن المطرقة الناتجة عن عملية الشكل 2 والشكل 3 لها درجات مختلفة من السطح الاكتئاب والانحناء تشوه. طريقة زيادة الناهض لا يمكنها القضاء على اكتئاب السطح وتشوه الانحناء ، والذي يفشل في تلبية متطلبات التركيب. بناءً على ملخص تجربة الإنتاج التجريبي لعملية التشكيل في الشكل 2 والشكل 3 ، قررنا استخدام عملية صب الصب الأفقي المائل الموضحة في الشكل 4. سطح المطرقة بعد الصب والطحن ليس له أي اكتئاب وانحناء تشوه ، والتشوه ≤ 2 مم. تلبية متطلبات التثبيت. عملية الإنتاج المحددة هي كما يلي: بعد صنع قالب الرمل أفقيًا ، يتم رفع أحد طرفي القالب الرملي إلى ارتفاع معين لتشكيل زاوية ميل معينة. (في الإنتاج الفعلي ، يتم تحديد زاوية قالب الرمل بشكل عام وفقًا للشكل والوزن والخصائص الهيكلية للصب. يتم التحكم بشكل عام بزاوية الميل بين 8 ° ~ 20 °). يتم إدخال الحديد المصهور من البوابة ، ويدخل الحديد المصهور أولاً إلى التجويف للوصول إلى أدنى نقطة. يتم ترسيخه أولاً عن طريق التأثير المبرد للحديد المبرد خارجيًا. تحت ضغط شديد ، يصل الناهض إلى الحد الأقصى عندما يتم ملؤه بالحديد المصهور ، ويتصلب الناهض أخيرًا لتحقيق التصلب المتسلسل ، وبالتالي الحصول على صب بهيكل كثيف وبدون انكماش.

عملية الصب

يستخدم الفرن الكهربائي ذو التردد المتوسط 1000 كجم (بطانة فرن الرمل الكوارتز) لإنتاج الصهر. يضاف عامل خبث مركب من الحجر الجيري + الزجاج المكسور قبل الصهر. بعد ذوبان معظم الشحنة ، تتم إزالة الخبث ، ثم يضاف الحديدوزيليكون والمنغنيز الحديدي لإزالة الأكسدة ، ويتم إدخال الألومنيوم بكمية 1 كجم / طن بعد إزالة الأكسدة النهائية ، يتم تفريغ السلك من الفرن ويتم التحكم في درجة حرارة الانصهار بين 1500 درجة مئوية و 1550 درجة مئوية.من

أجل زيادة تحسين مقاومة التآكل الشاملة لمطرقة الصفيحة ، نقوم بتحسين شكل كربيدات الحديد الزهر عالي الكروم من خلال عمليات التعديل المركب ومعالجة التلقيح ، وتقليل الشوائب ، وتنقية الحديد المصهور ، الحبوب المكررة ، وتعزيز اتساق هيكل المقطع العرضي وأداء المصبوبات السميكة والثقيلة. العملية المحددة هي: سخن المغرفة إلى 400 ~ 600 ℃ ، أضف كمية معينة من المعدل المركب Re-A1-Bi-Mg والمُلقح المركب V-Ti-Zn في المغرفة قبل صبها ، وصب الحديد المصهور بعد الخبث يتم رش الخبث المتبقي بسرعة لتنقية الحديد المصهور ، وفي نفس الوقت ، يتم تشكيل طلاء عازل حراري لتسهيل عملية الصب. يتم تخدير الحديد المصهور لمدة 2 إلى 3 دقائق ، ويتم التحكم في درجة حرارة الصب بين 1380 درجة مئوية و 1420 درجة مئوية.

عملية المعالجة الحرارية لقضبان النفخ العالية من الكروم

أثناء التبريد والتسخين بدرجة حرارة عالية لحديد الزهر الكروم العالي للغاية ، تزداد قابلية ذوبان عناصر السبائك في الأوستينيت مع زيادة درجة الحرارة. عندما تكون درجة حرارة التبريد منخفضة ، بسبب انخفاض قابلية ذوبان الكربون والكروم في الأوستينيت ، فإن المزيد من الكربيدات الثانوية سوف تترسب أثناء الحفاظ على الحرارة. على الرغم من أنه يمكن تحويل معظم الأوستينيت إلى مارتينسيت ، إلا أن محتوى الكربون في الأوستينيت ومحتوى عناصر السبائك منخفضة ، وبالتالي فإن الصلابة ليست عالية. مع زيادة درجة حرارة التبريد ، كلما زاد محتوى الكربون ومحتوى السبيكة في الأوستينيت ، زادت صلابة مارتينسيت بعد التحول ، وبالتالي تزداد صلابة التبريد. عندما تكون درجة حرارة التبريد عالية جدًا ، يكون محتوى الكربون ومحتوى السبائك في الأوستينيت عالي الحرارة مرتفعًا جدًا ، ويكون الثبات مرتفعًا للغاية ، وكلما كان معدل التبريد أسرع ، وكلما قل ترسيب الكربيدات الثانوية ، زاد الأوستينيت المحتفظ به ، وصلابة التبريد انخفاضها. مع زيادة وقت التبريد والضغط ، تزداد الصلابة الكلية لحديد الزهر عالي الكروم أولاً ثم تنخفض. إن تأثير زمن الاحتفاظ الأوستيني على صلابة الحديد الزهر الكروم الفائق هو أساسًا تأثير ترسيب الكربيدات الثانوية ، وقرب تفاعل الذوبان وحالة التوازن على محتوى الكربون ومحتوى سبيكة الأوستينيت عالي الحرارة. بعد تسخين الحديد الزهر المصبوب عالي الكروم المصبوب إلى درجة حرارة الأوستينيت ، تترسب عناصر الكربون والسبائك المفرطة في الأوستينيت ككربيدات ثانوية ، وهي عملية انتشار. عندما يكون وقت الاحتفاظ قصيرًا جدًا ، تكون كمية هطول الأمطار للكربيدات الثانوية صغيرة جدًا. نظرًا لأن الأوستينيت يحتوي على المزيد من الكربون وعناصر السبائك ، فإن الثبات مرتفع جدًا. تحول مارتينسيت غير مكتمل أثناء التبريد وصلابة التبريد منخفضة. مع زيادة وقت الاحتفاظ ، تزداد كمية ترسيب الكربيدات الثانوية ، ويقل استقرار الأوستينيت ، وتزداد كمية مارتينسيت المتكونة أثناء التبريد ، وتزداد صلابة التبريد. بعد الاحتفاظ لفترة معينة من الزمن ، يصل محتوى الكربون ومحتوى السبائك في الأوستينيت إلى التوازن. إذا واصلت إطالة وقت الاحتفاظ ، تصبح حبيبات الأوستينيت أكثر خشونة ، مما يؤدي إلى زيادة كمية الأوستينيت المحتفظ بها وتقليل صلابة التبريد.

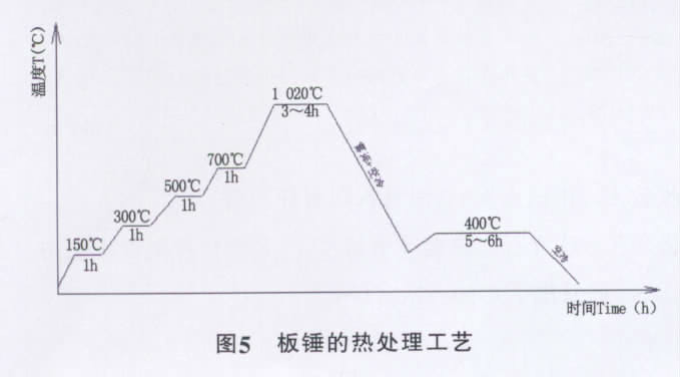

وفقًا للمعيار الوطني ، يتم تحديد مواصفات عملية المعالجة الحرارية GB / T 8263-1999 "مقاومة للتآكل الأبيض من الحديد الزهر" ، والإشارة إلى المواد المرجعية ، وترسيب الكربيد الثانوي ، ودرجة حرارة التبريد بالتحلل ، ودرجة حرارة التقسية ووقت الانتظار لتحديد الحد الأقصى لوزن المطرقة اللوحية أفضل عملية معالجة حرارية هي: 1020 درجة مئوية (الحفاظ على الحرارة لمدة 3 ~ 4 ساعات) ، تبريد الضباب بدرجة حرارة عالية ، تبريد الهواء بعد 3 ~ 5 دقائق ، وتلطيف درجة الحرارة المرتفعة عند 400 درجة مئوية (الحرارة حفظ لمدة 5 ~ 6 ساعات ، تبريد الهواء المنتشر إلى درجة حرارة الغرفة). هيكل المصفوفة بعد التسقية والتلطيف هو مارتينسيت مقسى + كربيد سهل الانصهار M7C3 + كربيد ثانوي + أوستينيت متبقي.

نظرًا لأن قضبان النفخ عالية الكروم سميكة وثقيلة ، من أجل ضمان عدم تكسر الصب أثناء المعالجة الحرارية ، تم اعتماد التسخين التدريجي. بعد المعالجة الحرارية لمطرقة اللوح ، تكون الصلابة 58 ~ 62HRC ، ومتانة الصدمات تصل إلى 8.5J / cm2 (عينة غير محززة 10 مم × 10 مم × 55 مم).

تعليقات قضبان النفخ العالية من الكروم

- يتم استخدام الصب الأفقي لصنع صب مائل ، ورافع عازل إضافي للتسخين ، ومكواة تبريد خارجية مباشرة. سطح المطرقة خالي من المنخفضات والنتوءات. تشوه الانحناء أقل من أو يساوي 2 مم.

- أفضل عملية معالجة حرارية لقضيب النفخ هي 1020 ℃ (3 ~ 4 ساعات من الحفاظ على الحرارة) ، تبريد ضباب بدرجة حرارة عالية ، تبريد بالهواء بعد 3 ~ 5 دقائق ، وتلطيف بدرجة حرارة عالية عند 400 (4 ~ 6h الحفاظ على الحرارة ، منتشر تبريد الهواء لدرجة حرارة الغرفة). مارتينسيت مقسى + كربيد سهل الانصهار M7C3 + كربيد ثانوي + أوستينيت محتجز. الصلابة بعد المعالجة الحرارية هي 58 ~ 62HRC ، ومتانة الصدمات 8.5J / cm2.

- تمتد قضبان النفخ عالية الكروم ثلاث مرات أكثر من قضبان النفخ المصبوبة بالفولاذ المنغنيز.

Mr. Nick Sun [email protected]

الوقت ما بعد: 23 أكتوبر 2020