Proces produkcji prętów do rozdmuchiwania o wysokiej zawartości chromu

Duża kruszarka udarowa ma zalety prostej konstrukcji, dużego współczynnika kruszenia i wysokiej wydajności. Jest szeroko stosowany w przemyśle wydobywczym, cementowym, metalurgicznym, elektroenergetycznym, materiałów ogniotrwałych, szklarskim i chemicznym. Listwa udarowa jest jedną z kluczowych i łatwych do noszenia części zużywalnych kruszarki dużej kruszarki udarowej. Mocowana jest do wirnika kruszarki za pomocą klina. Gdy kruszarka pracuje, szybkoobrotowy wirnik napędza listwę udarową, aby uderzać w pokruszoną rudę z prędkością liniową 30 ~ 40 m / s. Blok rudy ma mniej niż 1500 mm, zużycie jest bardzo poważne, a siła uderzenia jest bardzo duża. Odporność na ścieranie i uderzenia.

Chociaż tradycyjna stal wysokomanganowa, wysoka wytrzymałość, ale nie wysoka odporność na zużycie, zużycie i rozerwanie. Chociaż zwykłe żeliwo o wysokiej zawartości chromu ma wysoką twardość, nie jest twarde i łatwe do złamania. Dążenie do warunków pracy i charakterystyk konstrukcyjnych listew udarowych kruszarki dużej udarowej. opracowaliśmy płytę żeliwną o ultrawysokiej zawartości chromu o wysokiej odporności na zużycie w oparciu o istniejące zwykłe żeliwo o wysokiej zawartości chromu, optymalizując projektowanie składu i proces obróbki cieplnej. Żywotność listew udarowych o wysokiej zawartości chromu jest ponad 3 razy większa niż w przypadku zwykłej stali wysokomanganowej.

Skład chemiczny prętów do rozdmuchiwania o wysokiej zawartości chromu

Element węgla

Węgiel jest jednym z kluczowych elementów wpływających na właściwości mechaniczne materiałów, zwłaszcza na twardość materiału i udarność. Twardość materiału znacznie wzrasta wraz ze wzrostem zawartości węgla, natomiast udarność znacznie spada. Wraz ze wzrostem zawartości węgla wzrasta ilość węglików w żeliwie wysokochromowym, wzrasta twardość, wzrasta odporność na zużycie, ale maleje ciągliwość. Aby uzyskać wyższą twardość i zapewnić wystarczającą wytrzymałość, zawartość węgla została zaprojektowana na 2,6% ~ 3,0%.

Element chromu

Chrom jest głównym pierwiastkiem stopowym w żeliwie wysokochromowym. Wraz ze wzrostem ilości chromu zmienia się rodzaj węglików oraz forma przejść węglików z MC3 do M7C3 i M23C6. Spośród węglików najwyższą twardość ma M7C3, a mikrotwardość może osiągnąć HV1300 ~ 1800. Wraz ze wzrostem ilości chromu rozpuszczonego w osnowie wzrasta ilość austenitu szczątkowego i maleje twardość. W celu zapewnienia wysokiej odporności na zużycie, kontrola Cr/C = 8 ~ 10, można uzyskać większą liczbę eutektycznych węglików oczek M7C3; tymczasem, w celu uzyskania wyższej ciągliwości, zawartość chromu ma wynosić 25% ~ 27%.

Pierwiastek molibdenu

Część molibdenu jest rozpuszczana w osnowie w żeliwie wysokochromowym w celu poprawy hartowności; część tworzy węgliki MoC, które poprawiają mikrotwardość. Połączone zastosowanie molibdenu, manganu, niklu i miedzi zapewni lepszą hartowność części grubościennych. Ponieważ listwa udarowa jest gruba, biorąc pod uwagę, że cena żelazomolibdenu jest droższa, zawartość molibdenu jest kontrolowana od 0,6% do 1,0%.

Element niklu i miedzi

Nikiel i miedź to główne elementy osnowy wzmacniającej roztwory stałe, poprawiające hartowność i wiązkość żeliwa chromowego. Oba są pierwiastkami niewęglikowatymi i wszystkie rozpuszczają się w austenit, aby ustabilizować austenit. Gdy ilość jest duża, ilość austenitu szczątkowego wzrasta, a twardość maleje. Biorąc pod uwagę koszt produkcji i ograniczoną rozpuszczalność miedzi w austenicie, zawartość niklu jest kontrolowana w zakresie od 0,4% do 1,0%, a zawartość miedzi jest kontrolowana w zakresie od 0,6% do 1,0%.

Krzem i pierwiastek manganowy

Krzem i mangan są konwencjonalnymi pierwiastkami w żeliwie wysokochromowym, a ich głównym zadaniem jest odtlenianie i odsiarczanie. Krzem zmniejsza hartowność, ale zwiększa punkt Ms. Jednocześnie krzem utrudnia powstawanie węglików, co sprzyja promocji grafityzacji i tworzenia ferrytu. Zawartość jest zbyt wysoka, a twardość matrycy jest znacznie zmniejszona. Dlatego zawartość krzemu jest kontrolowana między 0,4% a 1,0%. Mangan rozszerza obszar fazy austenitycznej żeliwa wysokochromowego, rozpuszcza w austenicie, poprawia hartowność i obniża temperaturę przemiany martenzytu. Wraz ze wzrostem zawartości manganu zwiększa się ilość austenitu szczątkowego, zmniejsza się twardość i ma to wpływ na odporność na ścieranie. Dlatego zawartość manganu jest kontrolowana w zakresie od 0,5% do 1,0%.

Inne elementy

S.P jest szkodliwym pierwiastkiem i jest ogólnie kontrolowany poniżej 0,05% w produkcji. RE, V, Ti itp. są dodawane jako modyfikatory kompozytu i modyfikatory w celu rozdrobnienia ziaren, oczyszczenia granic ziaren i poprawy udarności żeliwa o wysokiej zawartości chromu.

| Skład chemiczny prętów do rozdmuchiwania o wysokiej zawartości chromu | ||||||||

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6 ~ 3,0 | 25~28 | 0,6~1,0 | 0,4~1,0 | 0,6~1,0 | 0,4~1,0 | 0,5~1,0 | ≤0,05 | ≤0,05 |

Proces odlewania prętów do rozdmuchiwania o wysokiej zawartości chromu

Proces modelowania

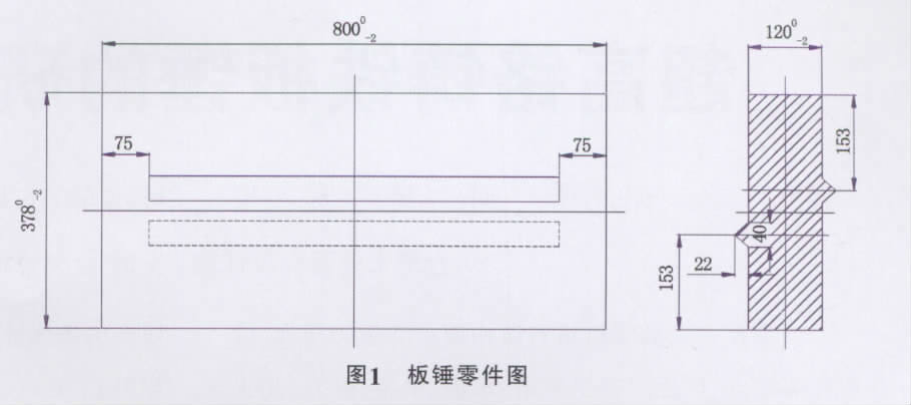

Rysunki listwy chromowej, waga: 285 kg, rozmiar: patrz poniżej. Aby spełnić wymagania instalacyjne listwy udarowej, odkształcenie zginania płaskiego listwy udarowej wynosi ≤ 2 mm. Ponieważ powierzchnia listwy udarowej jest bardzo wysoka, nie może być żadnych zagłębień ani występów. Aby zapewnić gęstość odlewu, stosujemy wysokowytrzymałe formowanie z żywicy piaskowej o skurczu liniowym 2,4 ~ 2,8%. Stosunek przekroju systemu bramkowania jest zaprojektowany zgodnie z ΣF wewnątrz: ΣF poziomo: ΣF prosto = 1: 0,75: 1,1 Przyjmuje poziome formowanie i wylewanie ukośne, a jednocześnie wspomaga ogrzewanie i podwyższenie temperatury oraz bezpośrednie chłodzenie zewnętrzne żelazka. Wydajność procesu jest kontrolowana na poziomie 70% ~ 75%.

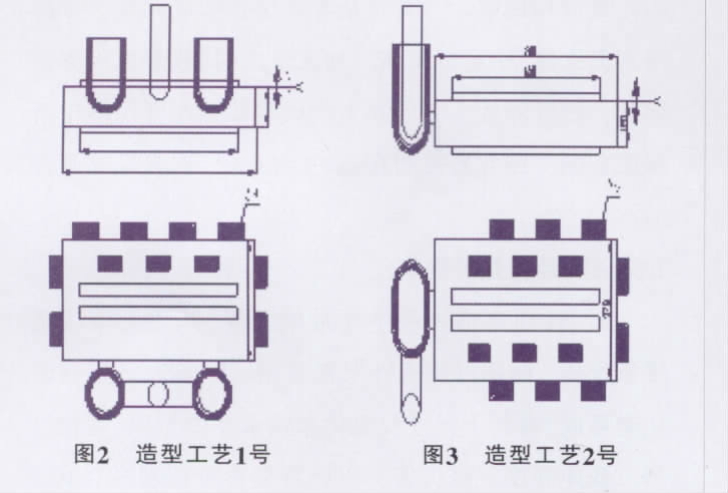

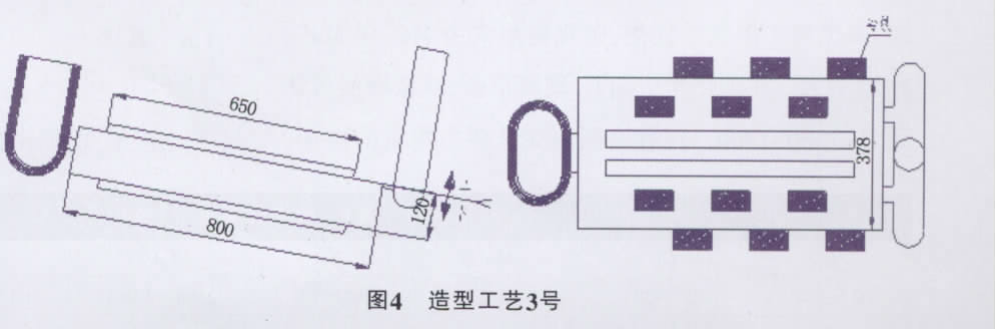

Podczas próbnego procesu produkcyjnego przyjęliśmy trzy procesy modelowania z rysunku 2, rysunku 3 i rysunku 4. Po odlaniu i szlifowaniu stwierdzono, że młotek wytworzony w procesie z rysunku 2 i rysunku 3 ma różne stopnie powierzchni depresja i odkształcenia zginające. Metoda podwyższenia pionu nie może wyeliminować zagłębień powierzchniowych i odkształceń gięcia, co nie spełnia wymagań montażowych. Opierając się na podsumowaniu próbnych doświadczeń produkcyjnych procesu formowania na rys. 2 i rys. 3, zdecydowaliśmy się zastosować proces formowania poziomego z ukośnym odlewaniem, pokazany na rys. 4. Powierzchnia młotka po odlaniu i szlifowaniu nie ma zagłębień i wygięć odkształcenie, a odkształcenie wynosi ≤ 2 mm. Spełnij wymagania instalacyjne. Specyficzny proces produkcyjny jest następujący: Po wykonaniu formy piaskowej w poziomie, jeden koniec formy piaskowej jest podnoszony na określoną wysokość, aby utworzyć określony kąt nachylenia. (W rzeczywistej produkcji kąt formy piaskowej jest zwykle określany zgodnie z kształtem, wagą i charakterystyką strukturalną odlewu. Kąt nachylenia jest zwykle kontrolowany między 8 ° ~ 20 °). Stopione żelazo jest wprowadzane przez bramę, a stopione żelazo najpierw wchodzi do wnęki, aby osiągnąć najniższy punkt. Najpierw zestala się pod wpływem chłodzącego efektu zewnętrznie schłodzonego żelaza. Pod dużym ciśnieniem, pion osiąga swoje maksimum, gdy jest wypełniony stopionym żelazem, a pion ostatecznie zestala się, aby osiągnąć sekwencyjne krzepnięcie, uzyskując w ten sposób odlew o gęstej strukturze i bez skurczu.

Proces odlewania

Piec elektryczny średniej częstotliwości 1000 kg (wykładzina pieca z piaskiem kwarcowym) służy do produkcji hutniczej. Przed wytopem dodawany jest środek żużlujący złożony wapień + potłuczone szkło. Po stopieniu większości wsadu usuwany jest żużel, następnie dodawany jest żelazokrzem i żelazomangan w celu odtlenienia oraz wprowadzane jest aluminium w ilości 1kg/t. Po końcowym odtlenieniu drut jest wyładowywany z pieca, a temperatura topnienia jest kontrolowana pomiędzy 1 500 ° C i 1550 ° C.

W celu dalszej poprawy wszechstronnej odporności na ścieranie młota płytowego poprawiamy morfologię węglików żeliwa wysokochromowego poprzez procesy modyfikacji kompozytu i obróbki zaszczepiania, redukujemy wtrącenia, oczyszczamy roztopione żelazo, rafinowane ziarna i poprawiają spójność struktury przekroju oraz wydajność grubych i ciężkich odlewów. Specyficzną operacją jest: podgrzanie kadzi do 400 ℃ ~ 600 ℃, dodanie pewnej ilości modyfikatora kompozytowego Re-A1-Bi-Mg i modyfikatora kompozytowego V-Ti-Zn do kadzi przed wylaniem i wlanie stopionego żelaza po żużlu jest natryskiwany, resztkowy żużel jest szybko agregowany w celu dalszego oczyszczenia roztopionego żelaza, a jednocześnie powstaje powłoka termoizolacyjna ułatwiająca odlewanie. Stopione żelazo jest uspokajane przez 2 do 3 minut, a temperatura odlewania jest kontrolowana między 1380 ° C a 1420 ° C.

Proces obróbki cieplnej wysokochromowych prętów do wydmuchiwania

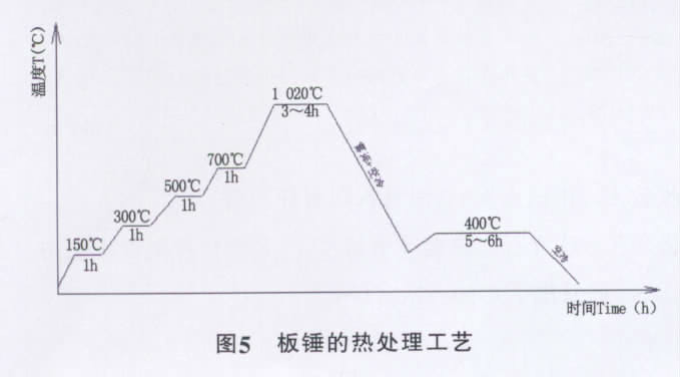

Podczas hartowania w wysokiej temperaturze i nagrzewania żeliwa o ultrawysokiej zawartości chromu rozpuszczalność pierwiastków stopowych w austenicie wzrasta wraz ze wzrostem temperatury. Gdy temperatura hartowania jest niska, ze względu na niską rozpuszczalność węgla i chromu w austenicie, podczas utrwalania termicznego wytrąca się więcej węglików wtórnych. Chociaż większość austenitu można przekształcić w martenzyt, zawartość węgla w austenitu i zawartość pierwiastków stopowych jest niska, więc twardość nie jest wysoka. Wraz ze wzrostem temperatury hartowania im wyższa zawartość węgla i stopu w austenicie, tym twardszy martenzyt powstały po przemianie, a tym samym wzrasta twardość hartowania. Gdy temperatura hartowania jest zbyt wysoka, zawartość węgla i zawartość stopu austenitu wysokotemperaturowego są zbyt wysokie, stabilność jest zbyt wysoka, im szybsze tempo chłodzenia, im mniej wytrąca się węglików wtórnych, tym więcej austenitu szczątkowego i twardość hartowania Im jest niższy. Wraz ze wzrostem czasu hartowania i przetrzymywania makrotwardość żeliwa o ultrawysokiej zawartości chromu najpierw wzrasta, a następnie maleje. Wpływ czasu utrzymywania austenityzacji na twardość żeliwa o ultrawysokiej zawartości chromu jest zasadniczo efektem wytrącania się węglików wtórnych, bliskości reakcji rozpuszczania i stanu równowagi na zawartość węgla i stopu austenitu wysokotemperaturowego. Po podgrzaniu odlewanego żeliwa o ultrawysokiej zawartości chromu do temperatury austenityzacji przesycone pierwiastki węglowe i stopowe w austenicie wytrącają się jako węgliki wtórne, co jest procesem dyfuzji. Gdy czas przetrzymywania jest zbyt krótki, ilość wytrącania węglików wtórnych jest zbyt mała. Ponieważ austenit zawiera więcej pierwiastków węglowych i stopowych, stabilność jest zbyt wysoka. Podczas hartowania przemiana martenzytu jest niepełna, a twardość hartowania jest niska. Wraz ze wzrostem czasu wygrzewania zwiększa się ilość wytrącania węglików wtórnych, maleje stabilność austenitu, wzrasta ilość martenzytu powstającego podczas hartowania i wzrasta twardość hartowania. Po przetrzymaniu przez pewien czas zawartość węgla i stopu w austenicie osiągają równowagę. Dalsze wydłużanie czasu utrzymywania powoduje, że ziarna austenitu stają się grubsze, co powoduje wzrost ilości austenitu szczątkowego i zmniejszenie twardości hartowania.

Zgodnie z normą krajową, GB / T 8263-1999 specyfikacje procesu obróbki cieplnej „przeciwzużyciowego żeliwa białego”, odniesienie do materiałów odniesienia, wtórnego wytrącania węglika i temperatury hartowania rozpuszczającego, temperatury odpuszczania i czasu utrzymywania są określane w celu określenia maksymalna waga młota płytowego Najlepszy proces obróbki cieplnej to: 1 020°C (zachowanie ciepła przez 3 ~ 4h), hartowanie mgłą wysokotemperaturową, chłodzenie powietrzem po 3 ~ 5min oraz odpuszczanie w wysokiej temperaturze 400 °C ( konserwacja przez 5 ~ 6h, dyfuzyjne chłodzenie powietrzem do temperatury pokojowej). Struktura osnowy po hartowaniu i odpuszczaniu to martenzyt odpuszczany + węglik eutektyczny M7C3 + węglik wtórny + austenit szczątkowy.

Ponieważ listwy udarowe o wysokiej zawartości chromu są grube i ciężkie, w celu zapewnienia, że odlew nie pęka podczas obróbki cieplnej, zastosowano ogrzewanie stopniowe. Po obróbce cieplnej młotka płytowego twardość wynosi 58 ~ 62 HRC, a udarność wynosi aż 8,5 J / cm2 (10 mm × 10 mm × 55 mm próbka bez karbu).

Informacje zwrotne dotyczące listew udarowych o wysokiej zawartości chromu

- Odlew poziomy służy do wykonywania odlewów skośnych, pomocniczej pionu izolacji cieplnej i bezpośredniego chłodzenia zewnętrznego żelazka. Powierzchnia młotka jest pozbawiona zagłębień i występów. Odkształcenie gięcia jest mniejsze lub równe 2 mm.

- Najlepszy proces obróbki cieplnej listwy udarowej to 1 020 ℃ (zachowanie ciepła 3 ~ 4 h), hartowanie w wysokiej temperaturze mgłą, chłodzenie powietrzem po 3 ~ 5 minutach i odpuszczanie w wysokiej temperaturze 400 ℃ (zachowanie ciepła 4 ~ 6 godzin, rozproszone chłodzenie powietrza do temperatury pokojowej). Martenzyt odpuszczony + węglik eutektyczny M7C3 + węglik wtórny + austenit szczątkowy. Twardość po obróbce cieplnej wynosi 58~62HRC, a udarność 8,5J/cm2.

- Listwy udarowe o wysokiej zawartości chromu mają trzykrotnie dłuższą żywotność niż listwy udarowe odlewane ze stali manganowej.

Mr. Nick Sun [email protected]

Czas publikacji: 23.10.2020