Proces výroby foukacích tyčí s vysokým obsahem chrómu

Velký nárazový drtič má výhody jednoduché konstrukce, velkého poměru drcení a vysoké účinnosti. Je široce používán v hornictví, cementu, metalurgii, elektroenergetice, žáruvzdorných materiálech, sklářském a chemickém průmyslu. Foukací lišta je jedním z klíčových a snadno opotřebitelných dílů drtiče velkého nárazového drtiče. K rotoru drtiče je upevněn klínem. Když drtič pracuje, vysokorychlostní rotující rotor pohání vyfukovací tyč, aby narážela na rozbitou rudu lineární rychlostí 30 ~ 40 m/s. Blok rudy je menší než 1500 mm, opotřebení je velmi vážné a rázová síla je velmi velká. Odolnost proti otěru a nárazu.

Ačkoli tradiční vysoce manganová ocel, vysoká houževnatost, ale ne vysoká odolnost proti opotřebení, opotřebení také. Přestože má běžná litina s vysokým obsahem chromu vysokou tvrdost, není houževnatá a snadno se rozbije. Zaměření na pracovní podmínky a konstrukční vlastnosti foukacích tyčí velkých nárazových drtičů. vyvinuli jsme litinovou desku s vysokým obsahem chromu s vysokou komplexní odolností proti opotřebení založenou na stávající běžné litině s vysokým obsahem chromu optimalizací návrhu složení a procesu tepelného zpracování. Životnost foukacích tyčí s vysokým obsahem chromu je více než 3krát vyšší než u běžné vysoce manganové oceli.

Chemické složení tyčinek s vysokým obsahem chrómu

Uhlíkový prvek

Uhlík je jedním z klíčových prvků, které ovlivňují mechanické vlastnosti materiálů, zejména tvrdost materiálu a rázovou houževnatost. Tvrdost materiálu výrazně roste s rostoucím obsahem uhlíku, zatímco rázová houževnatost výrazně klesá. S nárůstem obsahu uhlíku se v litině s vysokým obsahem chromu zvyšuje počet karbidů, zvyšuje se tvrdost, zvyšuje se odolnost proti opotřebení, ale snižuje se houževnatost. Pro dosažení vyšší tvrdosti a zajištění dostatečné houževnatosti je obsah uhlíku navržen na 2,6 % ~ 3,0 %.

Chromový prvek

Chrom je hlavním legujícím prvkem v litině s vysokým obsahem chrómu. S rostoucím počtem chrómu se mění typ karbidů a forma karbidů přechází z MC3 na M7C3 a M23C6. Mezi karbidy má nejvyšší tvrdost M7C3 a mikrotvrdost může dosáhnout HV1300 ~ 1800. S rostoucím množstvím chrómu rozpuštěného v matrici se zvyšuje množství zadrženého austenitu a klesá tvrdost. Aby byla zajištěna vysoká odolnost proti opotřebení, kontrola Cr / C = 8 ~ 10, lze získat větší počet eutektických karbidů M7C3 s rozbitou sítí; mezitím, aby bylo dosaženo vyšší houževnatosti, je obsah chrómu navržen na 25 % ~ 27 %.

Prvek molybden

Část molybdenu je rozpuštěna v matrici v litině s vysokým obsahem chrómu, aby se zlepšila prokalitelnost; část tvoří karbidy MoC, což zlepšuje mikrotvrdost. Kombinované použití molybdenu, manganu, niklu a mědi zajistí lepší prokalitelnost silnostěnných dílů. Protože vyfukovací tyč je tlustá, vezmeme-li v úvahu, že cena feromolybdenu je dražší, je obsah molybdenu řízen od 0,6 % do 1,0 %.

Prvek niklu a mědi

Nikl a měď jsou hlavními prvky matrice zpevňující pevný roztok, zlepšující prokalitelnost a houževnatost chromové litiny. Oba jsou nekarbidotvorné prvky a všechny se rozpouštějí na austenit za účelem stabilizace austenitu. Když je množství velké, množství zadrženého austenitu se zvyšuje a tvrdost klesá. S ohledem na výrobní náklady a omezenou rozpustnost mědi v austenitu je obsah niklu řízen mezi 0,4 % a 1,0 % a obsah mědi je řízen mezi 0,6 % a 1,0 %.

Prvek křemíku a manganu

Křemík a mangan jsou konvenčními prvky v litině s vysokým obsahem chrómu a jejich hlavní úlohou je dezoxidovat a odsířit. Křemík snižuje prokalitelnost, ale zvyšuje bod Ms. Křemík zároveň brání tvorbě karbidů, což přispívá k podpoře grafitizace a tvorby feritu. Obsah je příliš vysoký a tvrdost matrice je značně snížena. Proto je obsah křemíku řízen mezi 0,4 % a 1,0 %. Mangan rozšiřuje oblast austenitové fáze litiny s vysokým obsahem chrómu, v austenitu se rozpouští v pevné fázi, zlepšuje kalitelnost a snižuje teplotu transformace martenzitu. S rostoucím obsahem manganu se zvyšuje množství zadrženého austenitu, klesá tvrdost a ovlivňuje se otěruvzdornost. Proto je obsah manganu řízen na 0,5 % až 1,0 %.

Jiné prvky

S.P je škodlivý prvek a při výrobě se obecně kontroluje pod 0,05 %. RE, V, Ti atd. se přidávají jako kompozitní modifikátory a očkovací látky pro zjemnění zrn, čištění hranic zrn a zlepšení rázové houževnatosti litiny s vysokým obsahem chromu.

| Chemické složení tyčinek s vysokým obsahem chrómu | ||||||||

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6~3,0 | 25-28 | 0,6 až 1,0 | 0,4 až 1,0 | 0,6 až 1,0 | 0,4 až 1,0 | 0,5 až 1,0 | ≤0,05 | ≤0,05 |

Proces odlévání tyčí s vysokým obsahem chrómu

Proces modelování

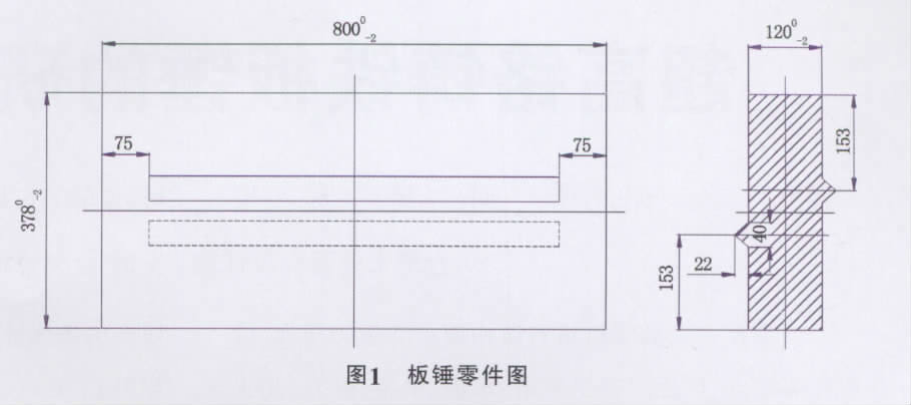

Výkresy chromové foukací tyče, hmotnost: 285 kg, velikost: viz následující. Aby byly zajištěny požadavky na instalaci ofukovací tyče, je rovinná deformace ofukovací tyče ohybem ≤ 2 mm. Protože povrch ofukovací tyče je extrémně vysoký, nesmí zde být žádné prohlubně nebo výstupky. Pro zajištění hustoty odlitku používáme vysoce pevný pryskyřičný pískový výlisek s lineárním smrštěním 2,4 ~ 2,8 %. Poměr průřezů vtokového systému je navržen podle ΣF uvnitř: ΣF horizontální: ΣF rovný = 1: 0,75: 1,1 Přijímá horizontální tvarování a šikmé lití a současně pomáhá ohřevu a zvýšení teploty a přímému externímu chlazení žehličky. Výtěžek procesu je řízen na 70 % ~ 75 %.

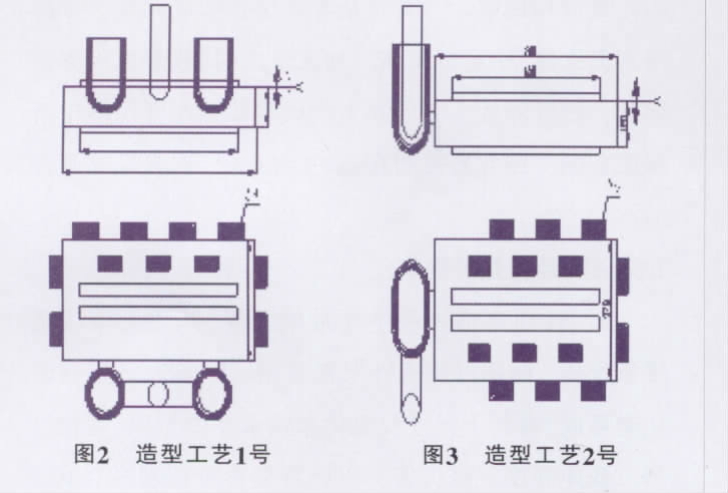

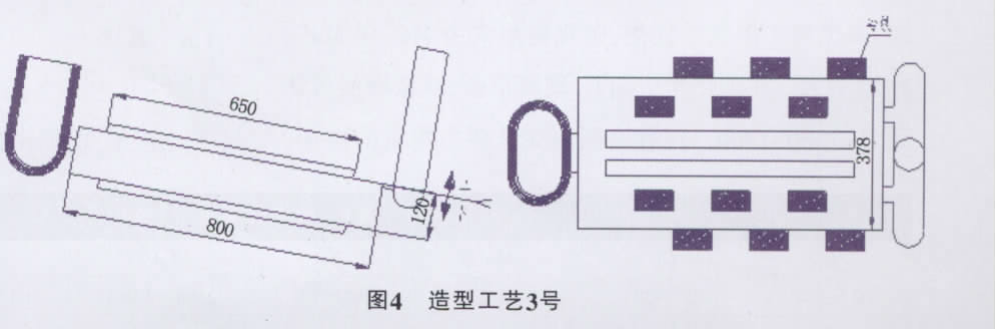

Během zkušebního výrobního procesu jsme přijali tři modelovací procesy z obrázku 2, obrázku 3 a obrázku 4. Po odlití a broušení bylo zjištěno, že kladivo vyrobené postupem podle obrázku 2 a obrázku 3 má různé stupně povrchu deprese a ohybová deformace. Metoda zvýšení stoupačky nemůže eliminovat povrchovou depresi a ohybovou deformaci, která nesplňuje požadavky na instalaci. Na základě shrnutí zkušeností ze zkušební výroby procesu formování na obrázku 2 a obrázku 3 jsme se rozhodli použít proces horizontálního formování nakloněného lití znázorněného na obrázku 4. Povrch kladiva po odlití a broušení nemá žádnou prohlubeň a ohyb deformace a deformace je ≤ 2 mm. Splňujte požadavky na instalaci. Konkrétní výrobní proces je následující: Poté, co je písková forma vyrobena vodorovně, je jeden konec pískové formy zvednut do určité výšky, aby se vytvořil určitý úhel sklonu. (Ve skutečné výrobě je úhel pískové formy obecně určen podle tvaru, hmotnosti a strukturálních charakteristik odlitku. Úhel sklonu je obecně řízen mezi 8 ° ~ 20 °). Roztavené železo se zavádí z vtoku a roztavené železo nejprve vstupuje do dutiny, aby dosáhlo nejnižšího bodu. Nejprve ztuhne chladícím účinkem externě chlazeného železa. Pod velkým tlakem dosáhne stoupací trubka svého maxima, když je naplněna roztaveným železem, a stoupací trubka nakonec ztuhne, aby se dosáhlo postupného tuhnutí, čímž se získá odlitek s hustou strukturou a bez smrštění.

Proces lití

1000kg středofrekvenční elektrická pec (vyzdívka pece z křemenného písku) se používá k výrobě tavby. Před tavením se přidává kompozitní struskový prostředek vápenec + rozbité sklo. Po roztavení většiny vsázky se odstraní struska, poté se přidá ferosilicium a feromangan k dezoxidaci a hliník se vloží v množství 1 kg / t Po konečné dezoxidaci se drát vyjme z pece a teplota tavení se reguluje mezi 1 500 ° C a 1 550 ° C.

Za účelem dalšího zlepšení komplexní otěruvzdornosti talířového kladiva zlepšujeme morfologii karbidů litiny s vysokým obsahem chromu prostřednictvím procesů úpravy kompozitů a inokulací, redukujeme vměstky, čistíme roztavené železo, rafinovaná zrna a zlepšují konzistenci struktury průřezu a výkonnost tlustých a těžkých odlitků. Konkrétní operace je: předehřejte pánev na 400 ℃ ~ 600 ℃, před naléváním přidejte do pánve určité množství modifikátoru kompozitu Re-A1-Bi-Mg a kompozitního inokulantu V-Ti-Zn a po nalití strusky nalijte roztavené železo se rozstřikuje, zbytková struska se rychle agreguje pro další čištění roztaveného železa a současně se vytváří tepelně izolační povlak pro usnadnění odlévání. Roztavené železo se uklidňuje po dobu 2 až 3 minut a teplota lití se řídí mezi 1380 °C a 1420 °C.

Proces tepelného zpracování foukacích tyčí s vysokým obsahem chrómu

Během vysokoteplotního kalení a ohřevu litiny s ultra vysokým obsahem chromu se rozpustnost legujících prvků v austenitu zvyšuje se zvyšující se teplotou. Když je teplota kalení nízká, v důsledku nízké rozpustnosti uhlíku a chrómu v austenitu se během tepelného uchování vysráží více sekundárních karbidů. Přestože většinu austenitu lze přeměnit na martenzit, obsah uhlíku v austenitu a obsah legujících prvků je nízký, takže tvrdost není vysoká. S rostoucí teplotou kalení, čím vyšší je obsah uhlíku a obsah slitiny v austenitu, tím tvrdší martenzit vzniká po transformaci, a proto se zvyšuje kalicí tvrdost. Když je teplota kalení příliš vysoká, obsah uhlíku a obsah slitin vysokoteplotního austenitu jsou příliš vysoké, stabilita je příliš vysoká, čím vyšší je rychlost ochlazování, tím méně se vysráží sekundární karbidy, tím více zadrženého austenitu a tvrdost kalení Čím je nižší. S prodlužující se dobou kalení a výdrže se makrotvrdost litiny s velmi vysokým obsahem chromu nejprve zvyšuje a poté snižuje. Vliv doby zdržení austenitizace na tvrdost litiny s ultravysokým chromem je v podstatě vliv precipitace sekundárních karbidů, blízkost rozpouštěcí reakce a rovnovážný stav na obsah uhlíku a obsah slitiny vysokoteplotního austenitu. Poté, co se litá litina s ultra vysokým obsahem chromu zahřeje na austenitizační teplotu, přesycený uhlík a prvky slitiny v austenitu se vysrážejí jako sekundární karbidy, což je difúzní proces. Když je doba výdrže příliš krátká, je množství srážení sekundárních karbidů příliš malé. Protože austenit obsahuje více uhlíku a legujících prvků, je stabilita příliš vysoká. Přeměna martenzitu je během kalení neúplná a kalicí tvrdost je nízká. S prodlužující se dobou výdrže se zvyšuje množství precipitace sekundárních karbidů, klesá stabilita austenitu, zvyšuje se množství martenzitu vzniklého při kalení a zvyšuje se kalicí tvrdost. Po určité době se obsah uhlíku a obsah slitiny v austenitu dostanou do rovnováhy. Pokud budete dobu výdrže dále prodlužovat, austenitová zrna zhrubnou, což má za následek zvýšení množství zadrženého austenitu a snížení kalicí tvrdosti.

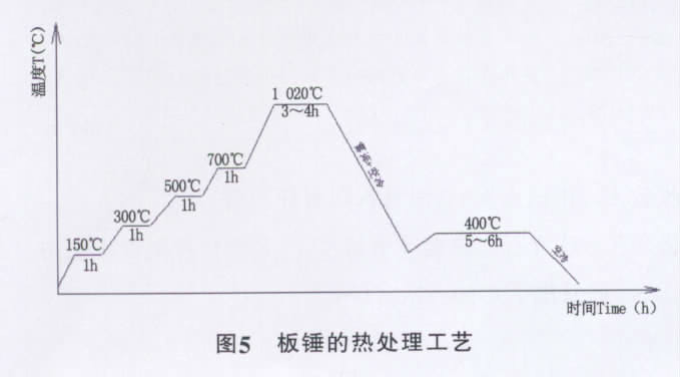

Podle národní normy, GB / T 8263-1999 "Bílá litina proti opotřebení" specifikace procesu tepelného zpracování, odkaz na referenční materiály, sekundární precipitace karbidu a teplota rozpouštění kalení, teplota temperování a doba výdrže jsou určeny pro stanovení maximální hmotnost talířového kladiva Nejlepší proces tepelného zpracování je: 1 020 ° C (uchování tepla 3 ~ 4 h), kalení vysokoteplotní mlhou, chlazení vzduchem po 3 ~ 5 minutách a vysokoteplotní temperování při 400 ° C (teplo konzervace 5 ~ 6 h, chlazení difuzním vzduchem na pokojovou teplotu). Struktura matrice po kalení a popouštění je temperovaný martenzit + eutektický karbid M7C3 + sekundární karbid + zbytkový austenit.

Protože foukací tyče s vysokým obsahem chrómu jsou tlusté a těžké, aby se zajistilo, že odlitek během tepelného zpracování nepraská, používá se stupňovitý ohřev. Po tepelném zpracování talířového kladiva je tvrdost 58 ~ 62 HRC a rázová houževnatost je až 8,5 J / cm2 (10 mm × 10 mm × 55 mm nevrubovaný vzorek).

Zpětná vazba od tyčí s vysokým obsahem chrómu

- Horizontální odlitek se používá k výrobě šikmého lití, přídavného ohřevu izolační stoupačky a přímého externího chlazení železa. Povrch kladiva je bez prohlubní a výstupků. Deformace ohybem je menší nebo rovna 2 mm.

- Nejlepší proces tepelného zpracování foukací tyče je 1 020 ℃ (3 ~ 4 h tepelné konzervace), kalení vysokoteplotní mlhou, chlazení vzduchem po 3 ~ 5 min a vysokoteplotní temperování při 400 ℃ (4 ~ 6 h tepelná konzervace, difúzní chlazení vzduchem na pokojovou teplotu). Kalený martenzit + eutektický karbid M7C3 + sekundární karbid + zbytkový austenit. Tvrdost po tepelném zpracování je 58 ~ 62 HRC a rázová houževnatost je 8,5 J / cm2.

- Dmychadla s vysokým obsahem chromu mají životnost třikrát delší než foukací tyče z manganové oceli.

Mr. Nick Sun [email protected]

Čas odeslání: 23. října 2020