Processus de production de barres de soufflage à haute teneur en chrome

Le grand concasseur à percussion présente les avantages d'une structure simple, d'un grand rapport de concassage et d'un rendement élevé. Il est largement utilisé dans les industries minières, du ciment, de la métallurgie, de l'énergie électrique, des réfractaires, du verre et de la chimie. La barre de soufflage est l'une des clés et des pièces d'usure faciles à porter du grand concasseur à percussion. Il est fixé au rotor du concasseur avec une cale. Lorsque le concasseur fonctionne, le rotor rotatif à grande vitesse entraîne la barre de soufflage pour impacter le minerai cassé à une vitesse linéaire de 30 ~ 40 m/s. Le bloc de minerai mesure moins de 1500 mm, l'usure est très importante et la force d'impact est très importante. Résistance à l'abrasion et aux chocs.

Bien que l'acier traditionnel à haute teneur en manganèse, haute ténacité, mais pas haute résistance à l'usure, à l'usure aussi. Bien que la fonte ordinaire à haute teneur en chrome ait une dureté élevée, elle n'est pas résistante et facile à casser. Viser les conditions de travail et les caractéristiques structurelles des battoirs des grands concasseurs à percussion. nous avons développé une plaque en fonte à très haute teneur en chrome avec une résistance à l'usure globale élevée basée sur la fonte à haute teneur en chrome ordinaire existante en optimisant la conception de la composition et le processus de traitement thermique. La durée de vie des barres de soufflage à haute teneur en chrome est plus de 3 fois supérieure à celle de l'acier ordinaire à haute teneur en manganèse.

Composition chimique des barres de soufflage à haute teneur en chrome

Élément de carbone

Le carbone est l'un des éléments clés qui affectent les propriétés mécaniques des matériaux, en particulier la dureté du matériau et la résistance aux chocs. La dureté du matériau augmente considérablement avec l'augmentation de la teneur en carbone, tandis que la résistance aux chocs diminue considérablement. Avec l'augmentation de la teneur en carbone, le nombre de carbures dans la fonte à haute teneur en chrome augmente, la dureté augmente, la résistance à l'usure augmente mais la ténacité diminue. Afin d'obtenir une dureté plus élevée et d'assurer une ténacité suffisante, la teneur en carbone est conçue pour être de 2,6 % ~ 3,0 %.

Élément chrome

Le chrome est le principal élément d'alliage dans la fonte à haute teneur en chrome. À mesure que le nombre de chrome augmente, le type de carbures change et la forme des carbures passe de MC3 à M7C3 et M23C6. Parmi les carbures, M7C3 a la dureté la plus élevée et la microdureté peut atteindre HV1300 ~ 1800. À mesure que la quantité de chrome dissous dans la matrice augmente, la quantité d'austénite retenue augmente et la dureté diminue. Afin d'assurer une résistance élevée à l'usure, contrôle Cr / C = 8 ~ 10, un plus grand nombre de carbures eutectiques M7C3 à mailles cassées peut être obtenu; pendant ce temps, afin d'obtenir une ténacité plus élevée, la teneur en chrome est conçue pour être de 25 % à 27 %.

Élément de molybdène

Une partie du molybdène est dissoute dans la matrice en fonte à haute teneur en chrome pour améliorer la trempabilité ; une partie de celui-ci forme des carbures MoC, ce qui améliore la microdureté. L'utilisation combinée de molybdène, de manganèse, de nickel et de cuivre fournira une meilleure trempabilité pour les pièces à parois épaisses. Parce que la barre de soufflage est épaisse, considérant que le prix du ferromolybdène est plus cher, la teneur en molybdène est contrôlée de 0,6% à 1,0%.

Élément nickel et cuivre

Le nickel et le cuivre sont les principaux éléments de la matrice de renforcement en solution solide, améliorant la trempabilité et la ténacité de la fonte au chrome. Les deux sont des éléments ne formant pas de carbure et se dissolvent tous dans l'austénite pour stabiliser l'austénite. Lorsque la quantité est importante, la quantité d'austénite retenue augmente et la dureté diminue. Compte tenu du coût de production et de la solubilité limitée du cuivre dans l'austénite, la teneur en nickel est contrôlée entre 0,4% et 1,0% et la teneur en cuivre est contrôlée entre 0,6% et 1,0%.

Élément de silicium et de manganèse

Le silicium et le manganèse sont des éléments classiques dans la fonte à haute teneur en chrome, et leur rôle principal est de désoxyder et de désulfurer. Le silicium réduit la trempabilité mais augmente le point Ms. Dans le même temps, le silicium empêche la formation de carbures, ce qui est propice à la promotion de la graphitisation et de la formation de ferrite. La teneur est trop élevée et la dureté de la matrice est fortement réduite. Par conséquent, la teneur en silicium est contrôlée entre 0,4 % et 1,0 %. Le manganèse élargit la région de la phase austénitique de la fonte à haute teneur en chrome, se dissout solidement dans l'austénite, améliore la trempabilité et réduit la température de transformation de la martensite. Lorsque la teneur en manganèse augmente, la quantité d'austénite retenue augmente, la dureté diminue et la résistance à l'abrasion est affectée. Par conséquent, la teneur en manganèse est contrôlée entre 0,5 % et 1,0 %.

Autres éléments

Le S. P est un élément nocif, et il est généralement contrôlé en dessous de 0,05 % en production. RE, V, Ti, etc. sont ajoutés en tant que modificateurs composites et inoculants pour affiner les grains, purifier les joints de grains et améliorer la résistance aux chocs de la fonte à haute teneur en chrome.

| Composition chimique des barres de soufflage à haute teneur en chrome | ||||||||

| C | Cr | mois | Ni | Cu | Si | Mn | S | P |

| 2.6~3.0 | 25~28 | 0.6~1.0 | 0.4~1.0 | 0.6~1.0 | 0.4~1.0 | 0.5~1.0 | ≤0,05 | ≤0,05 |

Processus de coulée de barres de soufflage à haute teneur en chrome

Processus de modélisation

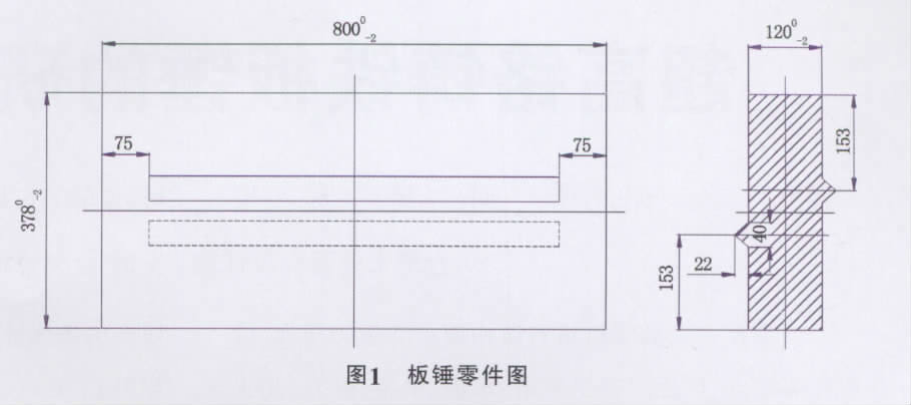

Les dessins de la barre de soufflage en chrome, poids : 285 kg, la taille : voir ce qui suit. Pour garantir les exigences d'installation de la barre de soufflage, la déformation en flexion plane de la barre de soufflage est ≤ 2 mm. Comme la surface de la barre de soufflage est extrêmement haute, il ne doit pas y avoir de dépressions ou de protubérances. Pour assurer la densité de la coulée, nous utilisons un moulage en sable de résine à haute résistance avec un retrait linéaire de 2,4 ~ 2,8 %. 0,75 : 1,1 Il adopte un moulage horizontal et une coulée inclinée, et assiste en même temps le chauffage et la montée en température et le refroidissement externe direct du fer. Le rendement du procédé est contrôlé à 70 % ~ 75 %.

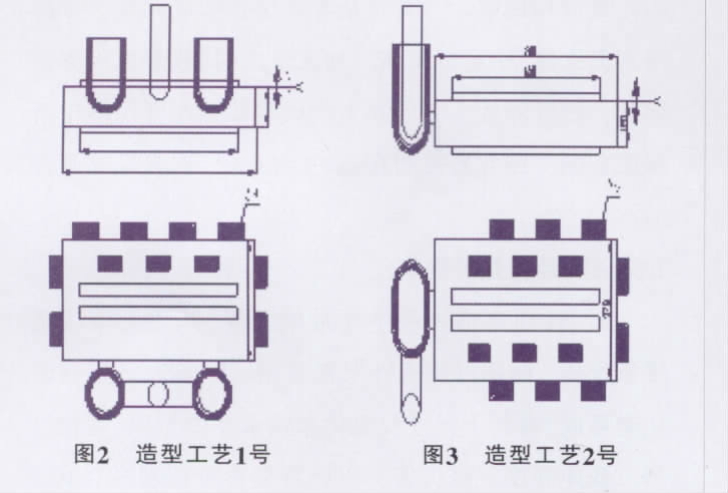

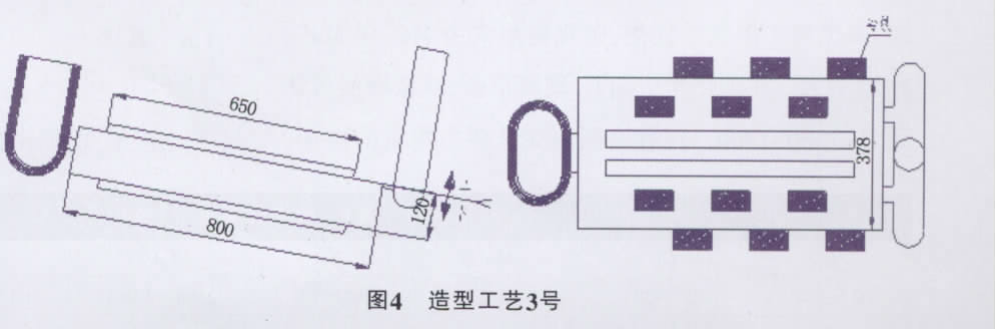

Au cours du processus de production d'essai, nous avons adopté les trois processus de modélisation de la figure 2, de la figure 3 et de la figure 4. Après la coulée et le meulage, il a été constaté que le marteau produit par le processus de la figure 2 et de la figure 3 a différents degrés de surface dépression et déformation en flexion. La méthode d'augmentation de la colonne montante ne peut pas éliminer la dépression de surface et la déformation en flexion, ce qui ne répond pas aux exigences d'installation. Sur la base du résumé de l'expérience de production d'essai du processus de moulage de la figure 2 et de la figure 3, nous avons décidé d'utiliser le processus de moulage par coulée inclinée de moulage horizontal illustré à la figure 4. La surface du marteau après coulée et meulage n'a pas de dépression et de flexion déformation, et la déformation est ≤ 2mm. Répondre aux exigences d'installation. Le processus de production spécifique est le suivant : une fois le moule en sable fabriqué horizontalement, une extrémité du moule en sable est soulevée jusqu'à une certaine hauteur pour former un certain angle d'inclinaison. (En production réelle, l'angle du moule en sable est généralement déterminé en fonction de la forme, du poids et des caractéristiques structurelles de la pièce coulée. L'angle d'inclinaison est généralement contrôlé entre 8 ° et 20 °). Le fer fondu est introduit à partir de la porte et le fer fondu entre d'abord dans la cavité pour atteindre le point le plus bas. Il est d'abord solidifié par l'effet de refroidissement du fer refroidi de l'extérieur. Sous forte pression, la colonne montante atteint son maximum lorsqu'elle est remplie de fonte en fusion, et la colonne montante se solidifie finalement pour réaliser une solidification séquentielle, obtenant ainsi une coulée à structure dense et sans retrait.

Processus de moulage

Un four électrique à moyenne fréquence de 1000 kg (doublure de four à sable de quartz) est utilisé pour la production de fusion. Un agent de scorification composite calcaire + verre brisé est ajouté avant la fusion. Une fois la majeure partie de la charge fondue, le laitier est éliminé, puis du ferrosilicium et du ferromanganèse sont ajoutés pour désoxyder, et de l'aluminium est inséré à raison de 1 kg / t. Après la désoxydation finale, le fil est déchargé du four et la température de fusion est contrôlée entre 1 500 ° C et 1 550 ° C.

Afin d'améliorer encore la résistance globale à l'abrasion du marteau à plaque, nous améliorons la morphologie des carbures de fonte à haute teneur en chrome par des procédés de modification composite et de traitement par inoculation, réduisons les inclusions, purifions la fonte en fusion, grains raffinés et améliorent la cohérence de la structure de la section transversale et les performances des pièces moulées épaisses et lourdes. L'opération spécifique est: préchauffer la poche à 400 ℃ ~ 600 ℃, ajouter une certaine quantité de modificateur composite Re-A1-Bi-Mg et d'inoculant composite V-Ti-Zn dans la poche avant de verser et verser le fer fondu Après le laitier est pulvérisé, le laitier résiduel est rapidement agrégé pour purifier davantage le fer fondu, et en même temps, un revêtement d'isolation thermique est formé pour faciliter la coulée. La fonte en fusion est sédatée pendant 2 à 3 minutes, et la température de coulée est contrôlée entre 1380°C et 1420°C.

Processus de traitement thermique des barres de soufflage à haute teneur en chrome

Lors de la trempe et du chauffage à haute température de la fonte à très haute teneur en chrome, la solubilité des éléments d'alliage dans l'austénite augmente avec l'augmentation de la température. Lorsque la température de trempe est basse, en raison de la faible solubilité du carbone et du chrome dans l'austénite, davantage de carbures secondaires précipiteront pendant la conservation de la chaleur. Bien que la plupart des austénites puissent être transformées en martensite, la teneur en carbone de l'austénite et la teneur en éléments d'alliage sont faibles, de sorte que la dureté n'est pas élevée. Avec l'augmentation de la température de trempe, plus la teneur en carbone et en alliage dans l'austénite est élevée, plus la martensite formée après transformation est dure, et donc la dureté de trempe augmente. Lorsque la température de trempe est trop élevée, la teneur en carbone et la teneur en alliage de l'austénite à haute température sont trop élevées, la stabilité est trop élevée, plus la vitesse de refroidissement est rapide, moins les carbures secondaires se précipitent, plus l'austénite est retenue et la dureté de trempe Plus il est bas. Avec l'augmentation de la trempe et du temps de maintien, la macro-dureté de la fonte à très haute teneur en chrome augmente d'abord, puis diminue. L'effet du temps de maintien austénitisant sur la dureté de la fonte à ultra-haute teneur en chrome est essentiellement l'effet de la précipitation des carbures secondaires, de la proximité de la réaction de dissolution et de l'état d'équilibre sur la teneur en carbone et la teneur en alliage de l'austénite à haute température. Une fois que la fonte à très haute teneur en chrome telle que moulée est chauffée à la température d'austénitisation, le carbone sursaturé et les éléments d'alliage dans l'austénite précipitent sous forme de carbures secondaires, ce qui est un processus de diffusion. Lorsque le temps de maintien est trop court, la quantité de précipitation de carbures secondaires est trop faible. Parce que l'austénite contient plus de carbone et d'éléments d'alliage, la stabilité est trop élevée. La transformation martensitique est incomplète lors de la trempe et la dureté de trempe est faible. Avec l'augmentation du temps de maintien, la quantité de précipitation de carbures secondaires augmente, la stabilité de l'austénite diminue, la quantité de martensite formée lors de la trempe augmente et la dureté de trempe augmente. Après un certain temps de maintien, la teneur en carbone et la teneur en alliage dans l'austénite atteignent l'équilibre. Si vous continuez à prolonger le temps de maintien, les grains d'austénite deviennent plus grossiers, ce qui entraîne une augmentation de la quantité d'austénite retenue et une diminution de la dureté de trempe.

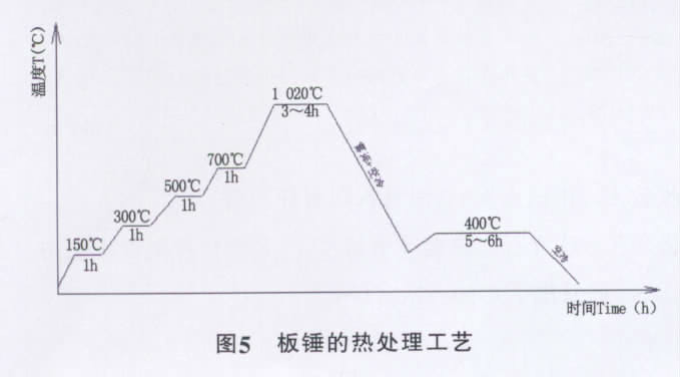

Selon la norme nationale, les spécifications du processus de traitement thermique GB / T 8263-1999 "Anti-usure en fonte blanche", la référence aux matériaux de référence, la précipitation secondaire du carbure et la température de trempe de dissolution, la température de revenu et le temps de maintien sont déterminés pour déterminer le poids maximal du marteau à plaque Le meilleur processus de traitement thermique est : 1 020 ° C (conservation de la chaleur pendant 3 ~ 4 h), trempe à haute température par brouillard, refroidissement à l'air après 3 ~ 5 min et revenu à haute température à 400 ° C (chaleur conservation pendant 5 ~ 6h, refroidissement par air diffus à température ambiante). La structure matricielle après trempe et revenu est martensite revenue + carbure eutectique M7C3 + carbure secondaire + austénite résiduelle.

Parce que les barres de soufflage à haute teneur en chrome sont épaisses et lourdes, afin de s'assurer que le moulage ne se fissure pas pendant le traitement thermique, un chauffage par étapes est adopté. Après le traitement thermique du marteau à plaque, la dureté est de 58 ~ 62HRC et la résistance aux chocs est aussi élevée que 8,5J / cm2 (échantillon non encoché de 10 mm × 10 mm × 55 mm).

Barres de soufflage à haute teneur en chrome

- La coulée horizontale est utilisée pour la coulée inclinée, la colonne montante d'isolation de chauffage auxiliaire et le fer de refroidissement externe direct. La surface du marteau est exempte de dépressions et de saillies. La déformation en flexion est inférieure ou égale à 2 mm.

- Le meilleur processus de traitement thermique de la barre de soufflage est 1 020 ℃ (conservation de la chaleur 3 ~ 4h), trempe du brouillard à haute température, refroidissement à l'air après 3 ~ 5min et trempe à haute température à 400 ℃ (conservation de la chaleur 4 ~ 6h, diffusion refroidissement par air à température ambiante). Martensite trempée + carbure eutectique M7C3 + carbure secondaire + austénite résiduelle. La dureté après traitement thermique est de 58 ~ 62HRC et la résistance aux chocs est de 8,5J / cm2.

- Les battoirs à haute teneur en chrome ont une durée de vie trois fois supérieure à celle des battoirs en acier au manganèse.

Mr. Nick Sun [email protected]

Heure de publication : 23 octobre 2020