Processo di produzione di barre di soffiaggio ad alto contenuto di cromo

Il grande frantoio a urto presenta i vantaggi di una struttura semplice, un ampio rapporto di frantumazione e un'elevata efficienza. È ampiamente utilizzato nell'industria mineraria, del cemento, della metallurgia, dell'energia elettrica, dei refrattari, del vetro e della chimica. La barra di soffiaggio è una delle chiavi e delle parti soggette a usura del frantoio facile da indossare del grande frantoio a urto. È fissato al rotore del frantoio con un cuneo. Quando il frantoio è in funzione, il rotore rotante ad alta velocità aziona la barra di soffiaggio per urtare il minerale rotto a una velocità lineare di 30 ~ 40 m / s. Il blocco di minerale è inferiore a 1500 mm, l'usura è molto grave e la forza d'impatto è molto grande. Resistenza all'abrasione e agli urti.

Sebbene sia tradizionale in acciaio ad alto contenuto di manganese, elevata tenacità, ma non elevata resistenza all'usura, anche all'usura. Sebbene la normale ghisa ad alto contenuto di cromo abbia un'elevata durezza, non è resistente e facile da rompere. Mirando alle condizioni di lavoro e alle caratteristiche strutturali dei grandi martelli del frantoio ad urto. abbiamo sviluppato una piastra in ghisa ad altissimo cromo con un'elevata resistenza all'usura completa basata sulla normale ghisa ad alto contenuto di cromo esistente ottimizzando il design della composizione e il processo di trattamento termico. La durata di servizio delle barre di soffiaggio ad alto contenuto di cromo è più di 3 volte quella del normale acciaio ad alto contenuto di manganese.

Composizione chimica delle barre di soffiaggio ad alto contenuto di cromo

Elemento di carbonio

Il carbonio è uno degli elementi chiave che influenzano le proprietà meccaniche dei materiali, in particolare la durezza del materiale e la resistenza all'urto. La durezza del materiale aumenta significativamente con l'aumentare del contenuto di carbonio, mentre la resilienza diminuisce significativamente. Con l'aumento del contenuto di carbonio, aumenta il numero di carburi nelle ghise ad alto contenuto di cromo, aumenta la durezza, aumenta la resistenza all'usura ma diminuisce la tenacità. Per ottenere una maggiore durezza e garantire una tenacità sufficiente, il contenuto di carbonio è progettato per essere del 2,6% ~ 3,0%.

Elemento di cromo

Il cromo è il principale elemento di lega nella ghisa ad alto contenuto di cromo. All'aumentare del numero di cromo, il tipo di carburi cambia e la forma dei carburi passa da MC3 a M7C3 e M23C6. Tra i carburi, M7C3 ha la durezza più alta e la microdurezza può raggiungere HV1300 ~ 1800. All'aumentare della quantità di cromo disciolto nella matrice, la quantità di austenite trattenuta aumenta e la durezza diminuisce. Per garantire un'elevata resistenza all'usura, controllare Cr / C = 8 ~ 10, è possibile ottenere un numero maggiore di carburi eutettici M7C3 a maglia rotta; nel frattempo, per ottenere una maggiore tenacità, il contenuto di cromo è progettato per essere del 25% ~ 27%.

Elemento di molibdeno

Parte del molibdeno viene disciolto nella matrice in ghisa ad alto contenuto di cromo per migliorarne la temprabilità; parte di esso forma carburi MoC, che migliorano la microdurezza. L'uso combinato di molibdeno, manganese, nichel e rame fornirà una migliore temprabilità per le parti con pareti spesse. Poiché il martello è spesso, considerando che il prezzo del ferromolibdeno è più costoso, il contenuto di molibdeno è controllato dallo 0,6% all'1,0%.

Nichel e elemento di rame

Nichel e rame sono gli elementi principali della matrice di rinforzo in soluzione solida, migliorando la temprabilità e la tenacità della ghisa al cromo. Entrambi sono elementi che non formano carburo e tutti si dissolvono in austenite per stabilizzare l'austenite. Quando la quantità è elevata, la quantità di austenite trattenuta aumenta e la durezza diminuisce. Considerando il costo di produzione e la limitata solubilità del rame nell'austenite, il contenuto di nichel è controllato tra 0,4% e 1,0% e il contenuto di rame è controllato tra 0,6% e 1,0%.

Elemento di silicio e manganese

Il silicio e il manganese sono elementi convenzionali nella ghisa ad alto contenuto di cromo e il loro ruolo principale è quello di disossidare e desolforare. Il silicio riduce la temprabilità ma aumenta il punto Ms. Allo stesso tempo, il silicio ostacola la formazione di carburi, che favorisce la grafitizzazione e la formazione di ferrite. Il contenuto è troppo alto e la durezza della matrice è notevolmente ridotta. Pertanto, il contenuto di silicio è controllato tra lo 0,4% e l'1,0%. Il manganese espande la regione della fase austenite della ghisa ad alto contenuto di cromo, risolve i solidi in austenite, migliora la temprabilità e riduce la temperatura di trasformazione della martensite. All'aumentare del contenuto di manganese, la quantità di austenite trattenuta aumenta, la durezza diminuisce e la resistenza all'abrasione ne risente. Pertanto, il contenuto di manganese è controllato dallo 0,5% all'1,0%.

Altri elementi

S.P è un elemento nocivo, ed è generalmente controllato al di sotto dello 0,05% nella produzione. RE, V, Ti, ecc. vengono aggiunti come modificatori compositi e inoculanti per raffinare i grani, purificare i bordi dei grani e migliorare la resistenza all'urto della ghisa ad alto contenuto di cromo.

| Composizione chimica delle barre di soffiaggio ad alto contenuto di cromo | ||||||||

| C | Cr | Mo | Ni | Cu | si | Mn | S | P |

| 2.6~3.0 | 25~28 | 0,6~1,0 | 0,4~1,0 | 0,6~1,0 | 0,4~1,0 | 0,5~1,0 | ≤0,05 | ≤0,05 |

Processo di colata di barre di soffiaggio ad alto contenuto di cromo

Processo di modellazione

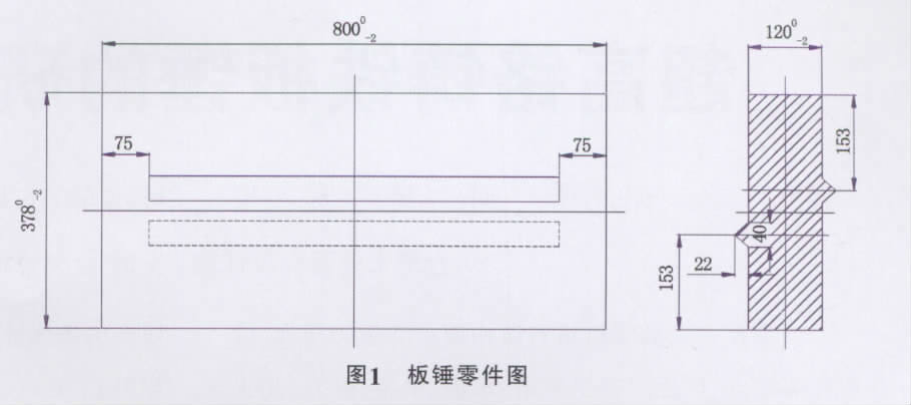

I disegni del bilanciere cromato, peso: 285 kg, le dimensioni: vedere quanto segue. Per garantire i requisiti di installazione del martello pneumatico, la deformazione a flessione piana del martello pneumatico è ≤ 2 mm. Poiché la superficie del martello è estremamente alta, non devono esserci depressioni o sporgenze. Per garantire la densità del getto, utilizziamo uno stampaggio in sabbia di resina ad alta resistenza con un ritiro lineare di 2,4 ~ 2,8%. Il rapporto della sezione trasversale del sistema di iniezione è progettato secondo ΣF all'interno: ΣF orizzontale: ΣF dritto = 1: 0.75: 1.1 Adotta lo stampaggio orizzontale e il versamento inclinato e allo stesso tempo assiste il riscaldamento e il montante di temperatura e il ferro di raffreddamento esterno diretto. La resa del processo è controllata al 70% ~ 75%.

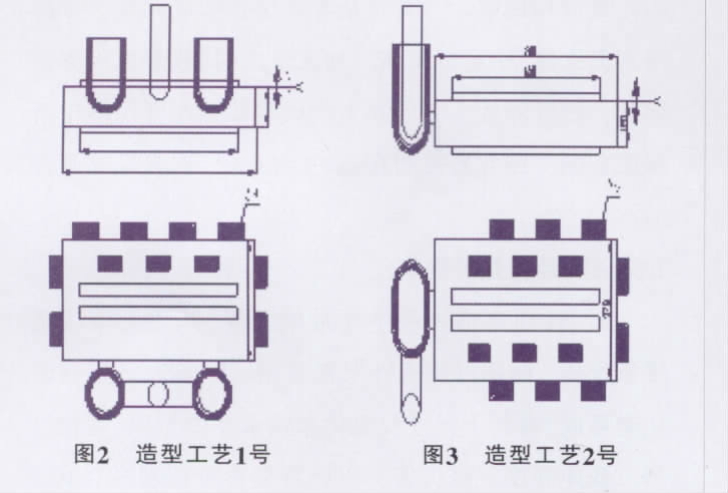

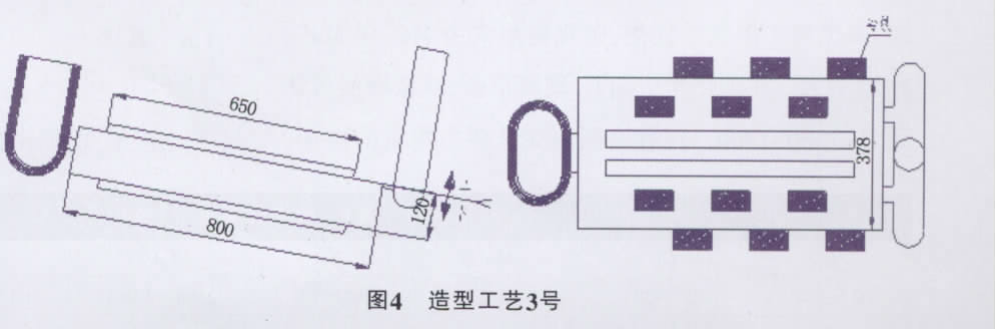

Durante il processo di produzione di prova, abbiamo adottato i tre processi di modellazione di Figura 2, Figura 3 e Figura 4. Dopo la fusione e la molatura, si è riscontrato che il martello prodotto dal processo di Figura 2 e Figura 3 ha diversi gradi di superficie depressione e deformazione flessionale. Il metodo di aumento del montante non può eliminare la depressione superficiale e la deformazione a flessione, che non soddisfa i requisiti di installazione. Sulla base del riepilogo dell'esperienza di produzione di prova del processo di stampaggio nella Figura 2 e nella Figura 3, abbiamo deciso di utilizzare il processo di stampaggio a colata inclinata con stampaggio orizzontale mostrato nella Figura 4. La superficie del martello dopo la colata e la rettifica non presenta depressioni e flessioni deformazione e la deformazione è ≤ 2 mm. Soddisfare i requisiti di installazione. Il processo di produzione specifico è il seguente: dopo che lo stampo in sabbia è stato realizzato orizzontalmente, un'estremità dello stampo in sabbia viene sollevata fino a una certa altezza per formare un certo angolo di inclinazione. (Nella produzione effettiva, l'angolo dello stampo in sabbia è generalmente determinato in base alla forma, al peso e alle caratteristiche strutturali del getto. L'angolo di inclinazione è generalmente controllato tra 8 ° ~ 20 °). Il ferro fuso viene introdotto dal cancello e il ferro fuso entra prima nella cavità per raggiungere il punto più basso. Viene prima solidificato dall'effetto di raffreddamento del ferro raffreddato esternamente. Sotto forte pressione, il riser raggiunge il suo massimo quando viene riempito di ferro fuso, e il riser infine solidifica per ottenere una solidificazione sequenziale, ottenendo così un getto con struttura densa e senza ritiro.

Processo di colata

Il forno elettrico a media frequenza da 1000 kg (rivestimento del forno a sabbia di quarzo) viene utilizzato per la produzione di fusione. Prima della fusione viene aggiunto l'agente di scorificazione del composito calcare + vetro rotto. Dopo che la maggior parte della carica è fusa, si rimuove la scoria, quindi si aggiungono ferrosilicio e ferromanganese per disossidare e si inserisce alluminio in una quantità di 1 kg / t Dopo la disossidazione finale, il filo viene scaricato dal forno e la temperatura di fusione viene controllata tra 1 500 ° C e 1 550 ° C.

Al fine di migliorare ulteriormente la resistenza all'abrasione completa del martello per piastre, miglioriamo la morfologia dei carburi di ghisa ad alto contenuto di cromo attraverso processi di modifica del composito e trattamento di inoculazione, riduciamo le inclusioni, purifichiamo il ferro fuso, grani raffinati e migliorare la consistenza della struttura della sezione trasversale e le prestazioni di getti spessi e pesanti. L'operazione specifica è: preriscaldare la siviera a 400 ℃ ~ 600 ℃, aggiungere una certa quantità di modificatore composito Re-A1-Bi-Mg e inoculante composito V-Ti-Zn nella siviera prima di versare e versare ferro fuso Dopo la scoria viene spruzzato, la scoria residua viene rapidamente aggregata per purificare ulteriormente il ferro fuso e, contemporaneamente, viene formato un rivestimento termoisolante per facilitare la colata. Il ferro fuso viene sedato per 2-3 minuti e la temperatura di colata è controllata tra 1380 ° C e 1420 ° C.

Processo di trattamento termico delle barre di soffiaggio ad alto contenuto di cromo

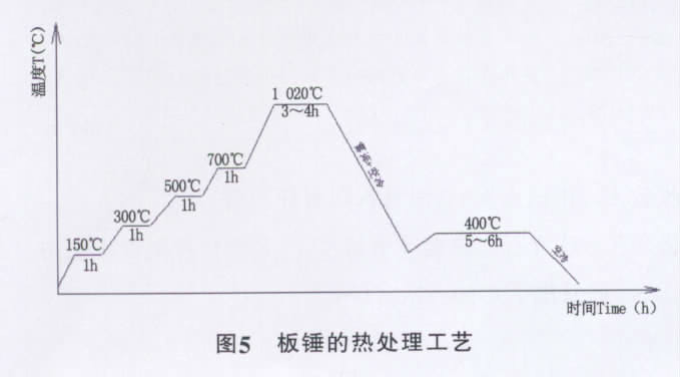

Durante la tempra e il riscaldamento ad alta temperatura della ghisa ad altissimo cromo, la solubilità degli elementi di lega nell'austenite aumenta con l'aumentare della temperatura. Quando la temperatura di tempra è bassa, a causa della bassa solubilità del carbonio e del cromo nell'austenite, durante la conservazione del calore precipiteranno più carburi secondari. Sebbene la maggior parte dell'austenite possa essere trasformata in martensite, il contenuto di carbonio dell'austenite e il contenuto di elementi di lega sono bassi, quindi la durezza non è elevata. Con l'aumento della temperatura di tempra, maggiore è il contenuto di carbonio e di lega nell'austenite, più dura si è formata la martensite dopo la trasformazione e quindi aumenta la durezza di tempra. Quando la temperatura di tempra è troppo alta, il contenuto di carbonio e il contenuto di lega dell'austenite ad alta temperatura sono troppo alti, la stabilità è troppo alta, maggiore è la velocità di raffreddamento, meno carburi secondari precipitano, maggiore è l'austenite trattenuta e la durezza di tempra Più è basso. Con l'aumento del tempo di tempra e mantenimento, la macro durezza della ghisa ad altissimo cromo aumenta prima e poi diminuisce. L'effetto dell'austenitizzazione del tempo di mantenimento sulla durezza della ghisa ad altissimo cromo è essenzialmente l'effetto della precipitazione dei carburi secondari, della vicinanza della reazione di dissoluzione e dello stato di equilibrio sul contenuto di carbonio e sul contenuto di lega dell'austenite ad alta temperatura. Dopo che la ghisa ad altissimo cromo fuso è stata riscaldata alla temperatura di austenitizzazione, il carbonio supersaturo e gli elementi di lega nell'austenite precipitano come carburi secondari, che è un processo di diffusione. Quando il tempo di tenuta è troppo breve, la quantità di precipitazione dei carburi secondari è troppo piccola. Poiché l'austenite contiene più carbonio e elementi di lega, la stabilità è troppo elevata. La trasformazione della martensite è incompleta durante la tempra e la durezza di tempra è bassa. Con l'aumento del tempo di mantenimento, la quantità di precipitazione dei carburi secondari aumenta, la stabilità dell'austenite diminuisce, la quantità di martensite formata durante la tempra aumenta e la durezza di tempra aumenta. Dopo un certo periodo di mantenimento, il contenuto di carbonio e il contenuto di lega nell'austenite raggiungono l'equilibrio. Se si continua a prolungare il tempo di mantenimento, i grani di austenite diventano più grossolani, determinando un aumento della quantità di austenite trattenuta e una diminuzione della durezza di tempra.

Secondo lo standard nazionale, le specifiche del processo di trattamento termico GB / T 8263-1999 "Ghisa bianca antiusura", il riferimento ai materiali di riferimento, la precipitazione del carburo secondario e la temperatura di spegnimento della dissoluzione, la temperatura di rinvenimento e il tempo di mantenimento sono determinati per determinare il peso massimo del martello per piastre Il miglior processo di trattamento termico è: 1 020 ° C (conservazione del calore per 3 ~ 4 ore), spegnimento della nebbia ad alta temperatura, raffreddamento ad aria dopo 3 ~ 5 minuti e rinvenimento ad alta temperatura a 400 ° C (calore conservazione per 5 ~ 6 ore, raffreddamento ad aria diffuso a temperatura ambiente). La struttura della matrice dopo tempra e rinvenimento è martensite rinvenuta + carburo eutettico M7C3 + carburo secondario + austenite residua.

Poiché le barre di soffiaggio ad alto contenuto di cromo sono spesse e pesanti, al fine di garantire che la colata non si rompa durante il trattamento termico, viene adottato il riscaldamento a gradini. Dopo il trattamento termico del martello a piastre, la durezza è di 58 ~ 62 HRC e la resilienza è di 8,5 J / cm2 (provino senza intaglio di 10 mm × 10 mm × 55 mm).

Feedback su barre di soffiaggio ad alto contenuto di cromo

- La colata orizzontale viene utilizzata per realizzare colate inclinate, montanti isolanti per riscaldamento ausiliario e ferro di raffreddamento esterno diretto. La superficie del martello è priva di depressioni e sporgenze. La deformazione a flessione è inferiore o uguale a 2 mm.

- Il miglior processo di trattamento termico della barra di soffiaggio è 1 020 ℃ (3 ~ 4 ore di conservazione del calore), spegnimento della nebbia ad alta temperatura, raffreddamento ad aria dopo 3 ~ 5 minuti e rinvenimento ad alta temperatura a 400 ℃ (4 ~ 6 ore di conservazione del calore, diffuso raffreddamento ad aria a temperatura ambiente). Martensite temperata + carburo eutettico M7C3 + carburo secondario + austenite trattenuta. La durezza dopo il trattamento termico è di 58 ~ 62 HRC e la resistenza all'impatto è di 8,5 J / cm2.

- I martelli ad alto contenuto di cromo durano tre volte di più rispetto ai martelli in fusione di acciaio al manganese.

Mr. Nick Sun [email protected]

Tempo di pubblicazione: 23 ottobre 2020