Processo de produção de barras de impacto com alto teor de cromo

O britador de grande impacto tem as vantagens de estrutura simples, grande taxa de britagem e alta eficiência. É amplamente utilizado em mineração, cimento, metalurgia, energia elétrica, refratários, vidro e indústrias químicas. A barra de impacto é uma das chaves e peças de desgaste do britador fácil de usar do britador de impacto grande. É fixado ao rotor do britador com uma cunha. Quando o britador está funcionando, o rotor giratório de alta velocidade aciona a barra de impacto para impactar o minério quebrado a uma velocidade linear de 30 ~ 40m / s. O bloco de minério é inferior a 1500mm, o desgaste é muito sério e a força de impacto é muito grande. Resistência à abrasão e ao impacto.

Embora o aço tradicional com alto teor de manganês, alta tenacidade, mas não alta resistência ao desgaste, desgaste também. Embora o ferro fundido comum com alto teor de cromo tenha alta dureza, não é resistente e fácil de quebrar. Visando as condições de trabalho e características estruturais das barras de impacto do britador de grande impacto. desenvolvemos uma placa de ferro fundido com alto teor de cromo com alta resistência ao desgaste abrangente com base no ferro fundido com alto teor de cromo comum existente, otimizando o design da composição e o processo de tratamento térmico. A vida útil das barras de impacto com alto teor de cromo é mais de 3 vezes maior que o aço comum com alto teor de manganês.

Composição química das barras de impacto com alto teor de cromo

Elemento Carbono

O carbono é um dos principais elementos que afetam as propriedades mecânicas dos materiais, especialmente a dureza do material e a resistência ao impacto. A dureza do material aumenta significativamente com o aumento do teor de carbono, enquanto a resistência ao impacto diminui significativamente. Com o aumento do teor de carbono, o número de carbonetos em ferros fundidos com alto teor de cromo aumenta, a dureza aumenta, a resistência ao desgaste aumenta, mas a tenacidade diminui. Para obter maior dureza e garantir tenacidade suficiente, o teor de carbono foi projetado para ser de 2,6% ~ 3,0%.

Elemento de cromo

O cromo é o principal elemento de liga no ferro fundido com alto teor de cromo. À medida que o número de cromo aumenta, o tipo de carbonetos muda e a forma dos carbonetos muda de MC3 para M7C3 e M23C6. Entre os carbonetos, o M7C3 tem a maior dureza, e a microdureza pode chegar a HV1300 ~ 1800. À medida que a quantidade de cromo dissolvido na matriz aumenta, a quantidade de austenita retida aumenta e a dureza diminui. A fim de garantir alta resistência ao desgaste, controle Cr / C = 8 ~ 10, um maior número de carbonetos eutéticos M7C3 de malha quebrada pode ser obtido; enquanto isso, para obter maior tenacidade, o teor de cromo é projetado para ser de 25% ~ 27%.

Elemento de molibdênio

Parte do molibdênio é dissolvido na matriz em ferro fundido com alto teor de cromo para melhorar a temperabilidade; parte dela forma carbonetos MoC, o que melhora a microdureza. O uso combinado de molibdênio, manganês, níquel e cobre proporcionará melhor temperabilidade para peças de paredes espessas. Como a barra de impacto é grossa, considerando que o preço do ferromolibdênio é mais caro, o teor de molibdênio é controlado de 0,6% a 1,0%.

Elemento de níquel e cobre

Níquel e cobre são os principais elementos da matriz de reforço de solução sólida, melhorando a temperabilidade e tenacidade do ferro fundido cromo. Ambos são elementos não formadores de carboneto e todos se dissolvem em austenita para estabilizar a austenita. Quando a quantidade é grande, a quantidade de austenita retida aumenta e a dureza diminui. Considerando o custo de produção e a solubilidade limitada do cobre na austenita, o teor de níquel é controlado entre 0,4% e 1,0% e o teor de cobre é controlado entre 0,6% e 1,0%.

Elemento Silício e Manganês

Silício e manganês são elementos convencionais em ferro fundido com alto teor de cromo, e sua principal função é desoxidar e dessulfurar. O silício reduz a temperabilidade, mas aumenta o ponto Ms. Ao mesmo tempo, o silício dificulta a formação de carbonetos, o que favorece a promoção da grafitização e formação de ferrita. O conteúdo é muito alto e a dureza da matriz é bastante reduzida. Portanto, o teor de silício é controlado entre 0,4% e 1,0%. O manganês expande a região da fase austenita do ferro fundido com alto teor de cromo, dissolve-se em austenita, melhora a temperabilidade e reduz a temperatura de transformação da martensita. À medida que o teor de manganês aumenta, a quantidade de austenita retida aumenta, a dureza diminui e a resistência à abrasão é afetada. Portanto, o teor de manganês é controlado para 0,5% a 1,0%.

Outros elementos

S.P é um elemento nocivo e geralmente é controlado abaixo de 0,05% na produção. RE, V, Ti, etc. são adicionados como modificadores de compostos e inoculantes para refinar grãos, purificar contornos de grãos e melhorar a resistência ao impacto de ferro fundido com alto teor de cromo.

| Composição química das barras de impacto com alto teor de cromo | ||||||||

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6~3,0 | 25~28 | 0,6~1,0 | 0,4~1,0 | 0,6~1,0 | 0,4~1,0 | 0,5~1,0 | ≤0,05 | ≤0,05 |

Processo de fundição de barras de impacto com alto teor de cromo

Processo de modelagem

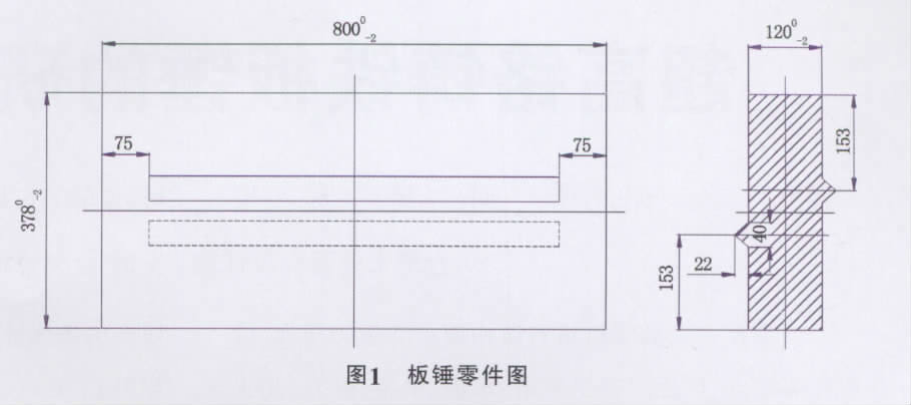

Os desenhos da barra de golpe de cromo, peso: 285 kg, o tamanho: veja o seguinte. Para garantir os requisitos de instalação da barra de impacto, a deformação de flexão plana da barra de impacto é ≤ 2 mm. Como a superfície da barra de impacto é extremamente alta, não deve haver depressões ou saliências. Para garantir a densidade da fundição, usamos moldagem em areia de resina de alta resistência com um encolhimento linear de 2,4 ~ 2,8%. 0,75: 1,1 Adota moldagem horizontal e vazamento inclinado, e ao mesmo tempo auxilia o aquecimento e aumento de temperatura e ferro de resfriamento externo direto. O rendimento do processo é controlado em 70% ~ 75%.

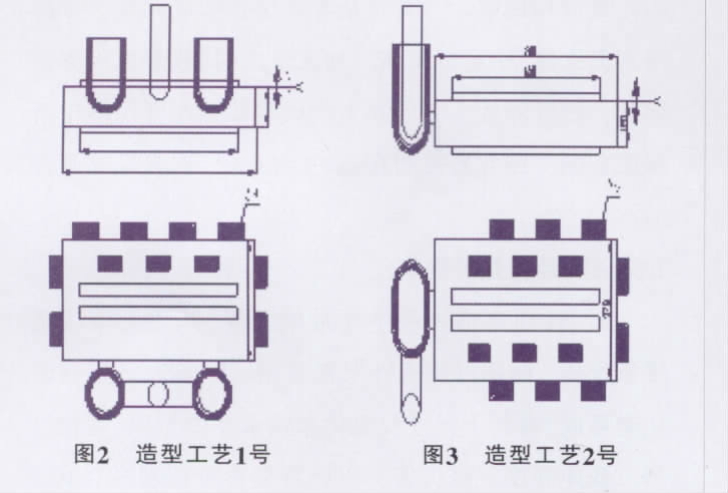

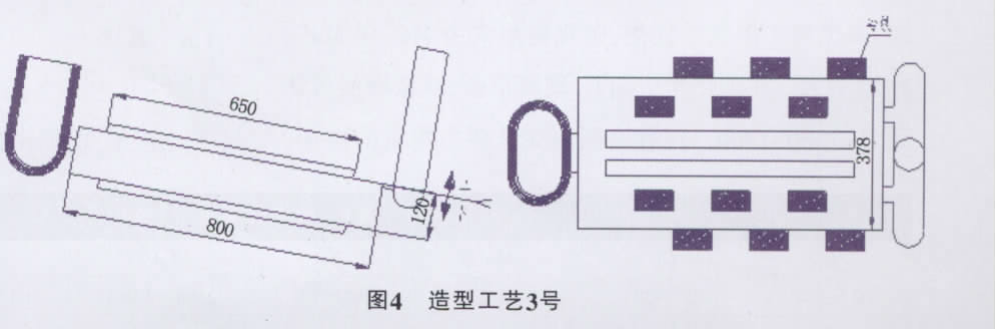

Durante o processo de produção experimental, adotamos os três processos de modelagem da Figura 2, Figura 3 e Figura 4. Após a fundição e retificação, verificou-se que o martelo produzido pelo processo da Figura 2 e Figura 3 tem diferentes graus de superfície depressão e deformação por flexão. O método de aumentar o riser não pode eliminar a depressão da superfície e a deformação de flexão, que não atende aos requisitos de instalação. Com base no resumo da experiência de produção experimental do processo de moldagem na Figura 2 e na Figura 3, decidimos usar o processo de moldagem por vazamento inclinado de moldagem horizontal mostrado na Figura 4. A superfície do martelo após a fundição e a retificação não tem depressão e flexão deformação, e a deformação é ≤ 2mm. Atenda aos requisitos de instalação. O processo de produção específico é o seguinte: Depois que o molde de areia é feito horizontalmente, uma extremidade do molde de areia é levantada até uma certa altura para formar um certo ângulo de inclinação. (Na produção real, o ângulo do molde de areia é geralmente determinado de acordo com a forma, peso e características estruturais do fundido. O ângulo de inclinação é geralmente controlado entre 8 ° ~ 20 °). O ferro fundido é introduzido a partir do portão, e o ferro fundido entra primeiro na cavidade para atingir o ponto mais baixo. Ele é primeiro solidificado pelo efeito de resfriamento do ferro resfriado externamente. Sob forte pressão, o riser atinge seu máximo quando é preenchido com ferro fundido, e o riser finalmente se solidifica para alcançar a solidificação sequencial, obtendo assim um fundido com estrutura densa e sem retração.

Processo de fundição

Forno elétrico de média frequência de 1000 kg (forro de forno de areia de quartzo) é usado para produção de fundição. O agente de escória composto de calcário + vidro quebrado é adicionado antes da fundição. Depois que a maior parte da carga é derretida, a escória é removida, então ferrosilício e ferromanganês são adicionados para desoxidar, e o alumínio é inserido na quantidade de 1kg/t Após a desoxidação final, o fio é descarregado do forno e a temperatura de fusão é controlada entre 1 500 ° C e 1 550 ° C.

A fim de melhorar ainda mais a resistência abrangente à abrasão do martelo de placa, melhoramos a morfologia dos carbonetos de ferro fundido com alto teor de cromo por meio de modificação de compostos e processos de tratamento de inoculação, reduzimos inclusões, purificamos o ferro fundido, grãos refinados e melhoram a consistência da estrutura da seção transversal e o desempenho de peças fundidas grossas e pesadas. A operação específica é: pré-aqueça a panela a 400 ℃ ~ 600 ℃, adicione uma certa quantidade de modificador composto Re-A1-Bi-Mg e inoculante composto V-Ti-Zn na panela antes de derramar e despeje o ferro fundido após a escória é pulverizado, a escória residual é rapidamente agregada para purificar ainda mais o ferro fundido e, ao mesmo tempo, é formado um revestimento de isolamento térmico para facilitar a fundição. O ferro fundido é sedado por 2 a 3 minutos, e a temperatura de vazamento é controlada entre 1380°C e 1420°C.

Processo de tratamento térmico de barras de sopro com alto teor de cromo

Durante a têmpera e aquecimento em alta temperatura do ferro fundido com cromo ultra-alta, a solubilidade dos elementos de liga na austenita aumenta com o aumento da temperatura. Quando a temperatura de têmpera é baixa, devido à baixa solubilidade do carbono e cromo na austenita, mais carbonetos secundários irão precipitar durante a preservação do calor. Embora a maioria da austenita possa ser transformada em martensita, o teor de carbono da austenita e o teor de elementos de liga são baixos, portanto a dureza não é alta. Com o aumento da temperatura de têmpera, quanto maior o teor de carbono e o teor de liga na austenita, mais dura a martensita formada após a transformação e, portanto, a dureza de têmpera aumenta. Quando a temperatura de têmpera é muito alta, o teor de carbono e o teor de liga da austenita de alta temperatura são muito altos, a estabilidade é muito alta, quanto mais rápida a taxa de resfriamento, menos carbonetos secundários precipitam, mais austenita retida e a dureza de têmpera Quanto mais baixo for. Com o aumento do tempo de têmpera e de retenção, a dureza macro do ferro fundido com cromo ultra alto aumenta primeiro e depois diminui. O efeito do tempo de retenção de austenitização na dureza do ferro fundido com cromo ultra-alta é essencialmente o efeito da precipitação de carbonetos secundários, a proximidade da reação de dissolução e o estado de equilíbrio no teor de carbono e teor de liga de austenita de alta temperatura. Depois que o ferro fundido com cromo ultra-alto fundido é aquecido até a temperatura de austenitização, o carbono supersaturado e os elementos de liga na austenita precipitam como carbonetos secundários, que é um processo de difusão. Quando o tempo de retenção é muito curto, a quantidade de precipitação de carbonetos secundários é muito pequena. Como a austenita contém mais carbono e elementos de liga, a estabilidade é muito alta. A transformação da martensita é incompleta durante a têmpera e a dureza de têmpera é baixa. Com o aumento do tempo de espera, a quantidade de precipitação de carbonetos secundários aumenta, a estabilidade da austenita diminui, a quantidade de martensita formada durante a têmpera aumenta e a dureza de têmpera aumenta. Depois de manter por um certo período de tempo, o teor de carbono e o teor de liga na austenita atingem o equilíbrio. Se você continuar a estender o tempo de retenção, os grãos de austenita se tornarão mais grossos, resultando em um aumento na quantidade de austenita retida e uma diminuição na dureza de têmpera.

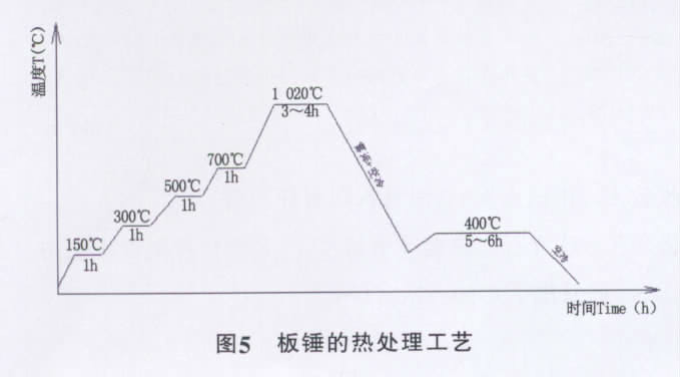

De acordo com o padrão nacional, as especificações do processo de tratamento térmico GB / T 8263-1999 "ferro fundido branco antidesgaste", referência aos materiais de referência, precipitação de carboneto secundário e temperatura de têmpera de dissolução, temperatura de revenimento e tempo de retenção são determinados para determinar o peso máximo do martelo de placa O melhor processo de tratamento térmico é: 1 020 ° C (preservação do calor por 3 ~ 4h), têmpera de neblina de alta temperatura, resfriamento a ar após 3 ~ 5min e revenimento em alta temperatura a 400 ° C (calor preservação por 5 ~ 6h, resfriamento de ar difuso à temperatura ambiente). A estrutura da matriz após têmpera e revenimento é martensita revenida + carboneto eutético M7C3 + carboneto secundário + austenita residual.

Como as barras de sopro de alto cromo são grossas e pesadas, a fim de garantir que a fundição não rache durante o tratamento térmico, o aquecimento por etapas é adotado. Após o tratamento térmico do martelo de placa, a dureza é de 58 ~ 62HRC, e a resistência ao impacto é tão alta quanto 8,5J / cm2 (amostra sem entalhe de 10 mm × 10 mm × 55 mm).

Feedback das barras de impacto com alto teor de cromo

- A fundição horizontal é usada para fazer vazamento inclinado, riser de isolamento de aquecimento auxiliar e ferro de resfriamento externo direto. A superfície do martelo está livre de depressões e saliências. A deformação de flexão é menor ou igual a 2mm.

- O melhor processo de tratamento térmico da barra de sopro é de 1 020 ℃ (3 ~ 4h de preservação de calor), têmpera de neblina de alta temperatura, resfriamento a ar após 3 ~ 5min e têmpera de alta temperatura a 400 ℃ (4 ~ 6h de preservação de calor, difusa resfriamento do ar até a temperatura ambiente). Martensita temperada + carboneto eutético M7C3 + carboneto secundário + austenita retida. A dureza após o tratamento térmico é de 58 ~ 62HRC, e a resistência ao impacto é de 8,5J/cm2.

- As barras de impacto de alto cromo têm uma vida útil três vezes maior do que as barras de impacto de fundição de aço manganês.

Mr. Nick Sun [email protected]

Horário da postagem: 23 de outubro de 2020