Yüksek Krom Şişirme Çubukları Üretim Süreci

Büyük darbeli kırıcı, basit yapı, büyük kırma oranı ve yüksek verim avantajlarına sahiptir. Madencilik, çimento, metalurji, elektrik, refrakter, cam ve kimya endüstrilerinde yaygın olarak kullanılmaktadır. Üfleme çubuğu, büyük darbeli kırıcının anahtarlarından ve aşınması kolay kırıcı aşınma parçalarından biridir. Kırıcının rotoruna bir kama ile sabitlenir. Kırıcı çalışırken, yüksek hızlı dönen rotor, 30 ~ 40m / s doğrusal hızda kırık cevheri etkilemek için üfleme çubuğunu çalıştırır. Cevher bloğu 1500 mm'den azdır, aşınma çok ciddidir ve darbe kuvveti çok büyüktür. Aşındırıcı ve darbe dayanımı.

Geleneksel yüksek manganlı çelik olmasına rağmen, yüksek tokluk, ancak yüksek aşınma direnci değil, aynı zamanda aşınma ve yıpranma. Sıradan yüksek kromlu dökme demir, yüksek sertliğe sahip olmasına rağmen, sert ve kırılması kolay değildir. Büyük darbeli kırıcı üfleme çubuklarının çalışma koşullarını ve yapısal özelliklerini hedeflemek. Kompozisyon tasarımını ve ısıl işlem sürecini optimize ederek mevcut sıradan yüksek kromlu dökme demiri temel alan yüksek kapsamlı aşınma direncine sahip ultra yüksek kromlu bir dökme demir plaka geliştirdik. Yüksek krom üfleme çubuklarının hizmet ömrü, sıradan yüksek manganlı çeliğin 3 katından fazladır.

Yüksek Kromlu Şişirme Çubukları Kimyasal Bileşimi

karbon elementi

Karbon, malzemelerin mekanik özelliklerini, özellikle malzemenin sertliğini ve darbe tokluğunu etkileyen temel unsurlardan biridir. Malzemenin sertliği, artan karbon içeriği ile önemli ölçüde artarken, darbe tokluğu önemli ölçüde azalır. Karbon içeriğinin artmasıyla yüksek kromlu dökme demirdeki karbür sayısı artar, sertlik artar, aşınma direnci artar ancak tokluk azalır. Daha yüksek sertlik elde etmek ve yeterli tokluğu sağlamak için karbon içeriği %2,6 ~ %3,0 olacak şekilde tasarlanmıştır.

krom elementi

Krom, yüksek kromlu dökme demirdeki ana alaşım elementidir. Krom sayısı arttıkça karbürlerin türü değişir ve karbürlerin formu MC3'ten M7C3 ve M23C6'ya geçiş yapar. Karbürler arasında M7C3 en yüksek sertliğe sahiptir ve mikrosertlik HV1300 ~ 1800'e ulaşabilir. Matris içinde çözünen krom miktarı arttıkça kalan ostenit miktarı artar ve sertlik azalır. Yüksek aşınma direnci sağlamak için Cr / C = 8 ~ 10 kontrol, daha fazla sayıda kırık ağ M7C3 ötektik karbür elde edilebilir; bu arada daha yüksek tokluk elde etmek için krom içeriği %25 ~ %27 olacak şekilde tasarlanmıştır.

molibden elementi

Molibdenin bir kısmı, sertleşebilirliği iyileştirmek için yüksek kromlu dökme demirde matris içinde çözülür; bir kısmı, mikrosertliği iyileştiren MoC karbürleri oluşturur. Molibden, manganez, nikel ve bakırın birlikte kullanılması, kalın duvarlı parçalar için daha iyi sertleşebilirlik sağlayacaktır. Üfleme çubuğu kalın olduğundan, ferromolibden fiyatının daha pahalı olduğu düşünüldüğünde, molibden içeriği %0,6'dan %1,0'a kadar kontrol edilir.

Nikel ve Bakır Elemanı

Nikel ve bakır, katı çözelti güçlendirme matrisinin ana unsurlarıdır ve krom dökme demirin sertleşebilirliğini ve tokluğunu geliştirir. Her ikisi de karbür oluşturmayan elementlerdir ve hepsi östeniti stabilize etmek için östenit içinde çözülür. Miktar büyük olduğunda, kalan östenit miktarı artar ve sertlik azalır. Üretim maliyeti ve ostenit içindeki bakırın sınırlı çözünürlüğü göz önüne alındığında, nikel içeriği %0,4 ile %1,0 arasında, bakır içeriği ise %0,6 ile %1,0 arasında kontrol edilmektedir.

Silikon ve Manganez Elementi

Silikon ve manganez, yüksek kromlu dökme demirde geleneksel elementlerdir ve ana rolleri deoksidize ve kükürtten arındırmaktır. Silikon sertleşebilirliği azaltır ancak Ms noktasını arttırır. Aynı zamanda, silisyum, grafitleşme ve ferrit oluşumunun teşvik edilmesine elverişli olan karbür oluşumunu engeller. İçerik çok yüksek ve matrisin sertliği büyük ölçüde azaldı. Bu nedenle, silikon içeriği %0,4 ile %1,0 arasında kontrol edilir. Manganez, yüksek kromlu dökme demirin östenit faz bölgesini genişletir, östenitte katı çözer, sertleşebilirliği artırır ve martensit dönüşüm sıcaklığını düşürür. Mangan içeriği arttıkça kalan östenit miktarı artar, sertlik azalır ve aşınma direnci etkilenir. Bu nedenle, manganez içeriği %0.5 ila %1.0 arasında kontrol edilir.

Diğer Elemanlar

S.P zararlı bir elementtir ve genellikle üretimde %0.05'in altında kontrol edilir. RE, V, Ti, vb., taneleri rafine etmek, tane sınırlarını arındırmak ve yüksek kromlu dökme demirin darbe tokluğunu iyileştirmek için kompozit değiştiriciler ve aşılayıcılar olarak eklenir.

| Yüksek Kromlu Şişirme Çubukları Kimyasal Bileşimi | ||||||||

| C | cr | ay | Ni | Cu | Si | Mn | S | P |

| 2.6~3.0 | 25~28 | 0,6~1,0 | 0,4~1,0 | 0,6~1,0 | 0,4~1,0 | 0.5~1.0 | ≤0.05 | ≤0.05 |

Yüksek Kromlu Şişirme Çubukları Döküm Prosesi

Modelleme Süreci

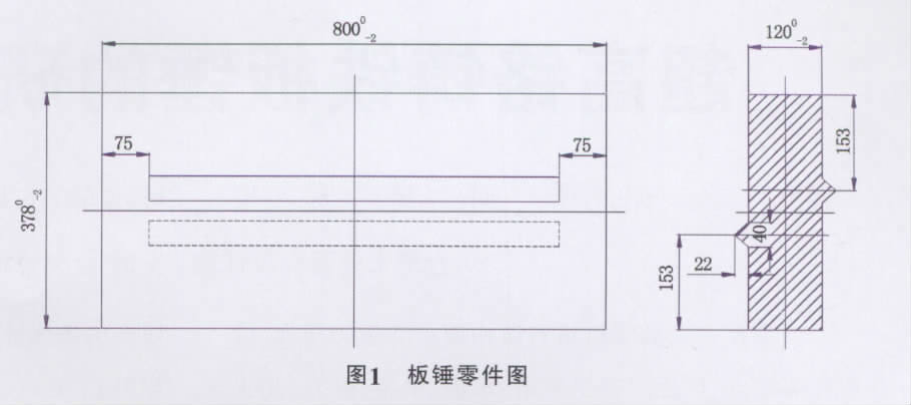

Krom üfleme çubuğu çizimleri, ağırlık: 285kg, boyut: aşağıdakilere bakın. Üfleme çubuğunun kurulum gereksinimlerini sağlamak için, üfleme çubuğunun düzlem bükülme deformasyonu ≤ 2 mm'dir. Üfleme çubuğunun yüzeyi çok yüksek olduğundan herhangi bir çöküntü veya çıkıntı olmamalıdır. Dökümün yoğunluğunu sağlamak için, %2,4 ~ 2,8 doğrusal büzülme ile yüksek mukavemetli reçineli kum kalıplama kullanıyoruz. Yolluk sisteminin enine kesit oranı, iç kısımdaki ΣF'ye göre tasarlanmıştır: ΣF yatay: ΣF düz = 1: 0.75: 1.1 Yatay kalıplama ve eğimli dökmeyi benimser ve aynı zamanda ısıtma ve sıcaklık yükselticiye ve doğrudan harici soğutma demirine yardımcı olur. Proses verimi %70 ~ %75'te kontrol edilir.

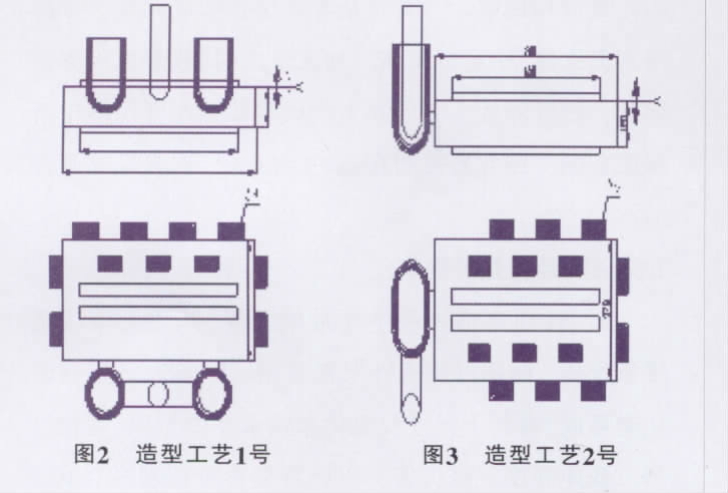

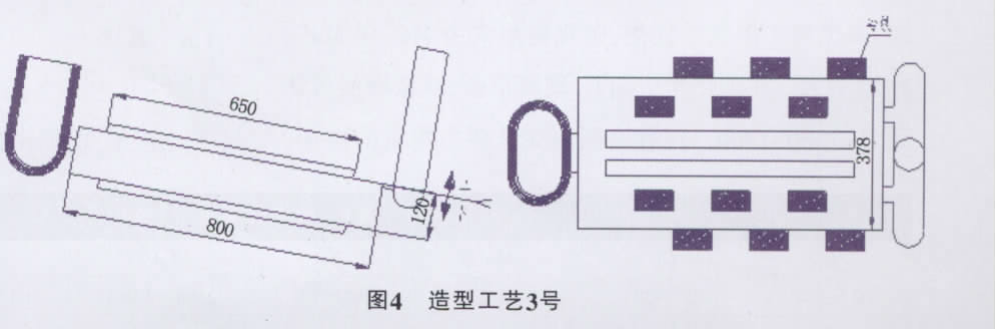

Deneme üretim sürecinde Şekil 2, Şekil 3 ve Şekil 4'teki üç modelleme sürecini benimsedik. Döküm ve taşlama sonrasında Şekil 2 ve Şekil 3'teki işlemle üretilen çekicin farklı yüzey derecelerine sahip olduğu bulundu. depresyon ve eğilme deformasyonu. Yükselticiyi artırma yöntemi, kurulum gereksinimlerini karşılamayan yüzey depresyonunu ve bükülme deformasyonunu ortadan kaldıramaz. Şekil 2 ve Şekil 3'teki kalıplama işleminin deneme üretim deneyiminin özetine dayanarak, Şekil 4'te gösterilen yatay kalıplama eğimli dökme kalıplama işlemini kullanmaya karar verdik. Döküm ve öğütme işleminden sonra çekicin yüzeyinde çökme ve bükülme yok. deformasyon ve deformasyon ≤ 2 mm'dir. Kurulum gereksinimlerini karşılayın. Spesifik üretim süreci şu şekildedir: Kum kalıbı yatay olarak yapıldıktan sonra, kum kalıbının bir ucu belirli bir yüksekliğe kaldırılarak belirli bir eğim açısı oluşturulur. (Gerçek üretimde kum kalıbın açısı genellikle dökümün şekline, ağırlığına ve yapısal özelliklerine göre belirlenir. Eğim açısı genellikle 8° ~ 20° arasında kontrol edilir). Erimiş demir kapıdan verilir ve erimiş demir en düşük noktaya ulaşmak için önce boşluğa girer. Önce dışarıdan soğutulan demirin soğutma etkisi ile katılaşır. Ağır basınç altında, yükseltici erimiş demir ile doldurulduğunda maksimum değerine ulaşır ve yükseltici nihayet sıralı katılaşma elde etmek için katılaşır, böylece yoğun yapılı ve büzülme olmayan bir döküm elde edilir.

Döküm işlemi

Eritme üretimi için 1000kg orta frekanslı elektrikli fırın (kuvars kumu fırın astarı) kullanılmaktadır. Kireçtaşı + kırık cam kompozit cüruf ajanı ergitmeden önce eklenir. Yükün çoğu eritildikten sonra cüruf çıkarılır, daha sonra deoksidize etmek için ferrosilikon ve ferromangan eklenir ve 1kg / t miktarında alüminyum eklenir. 1 500 °C ve 1 550 °C

. Plaka çekicinin kapsamlı aşınma direncini daha da iyileştirmek için, kompozit modifikasyon ve aşılama işleme süreçleri yoluyla yüksek kromlu dökme demir karbürlerinin morfolojisini iyileştiriyoruz, inklüzyonları azaltıyoruz, erimiş demiri saflaştırıyoruz, rafine taneler ve kalın ve ağır dökümlerin kesit yapısının ve performansının tutarlılığını arttırır. Spesifik işlem şudur: potayı 400 ℃ ~ 600 ℃'ye önceden ısıtın, dökmeden önce potaya belirli bir miktarda Re-A1-Bi-Mg kompozit değiştirici ve V-Ti-Zn kompozit aşılayıcı ekleyin ve cürufun ardından erimiş demir dökün püskürtülür, artık cüruf, erimiş demiri daha da saflaştırmak için hızla toplanır ve aynı zamanda dökümü kolaylaştırmak için bir ısı yalıtım kaplaması oluşturulur. Erimiş demir 2 ila 3 dakika sakinleştirilir ve dökme sıcaklığı 1380 °C ile 1420 °C arasında kontrol edilir.

Yüksek Kromlu Şişirme Barları Isıl İşlem Prosesi

Ultra yüksek kromlu dökme demirin yüksek sıcaklıkta su verme ve ısıtma sırasında, artan sıcaklıkla birlikte alaşım elementlerinin ostenit içindeki çözünürlüğü artar. Söndürme sıcaklığı düşük olduğunda, karbon ve kromun ostenit içindeki düşük çözünürlüğü nedeniyle, ısının korunması sırasında daha fazla ikincil karbür çökecektir. Çoğu östenit martensite dönüştürülebilmesine rağmen, östenitin karbon içeriği ve alaşım elementlerinin içeriği düşüktür, bu nedenle sertlik yüksek değildir. Söndürme sıcaklığının artmasıyla, ostenit içindeki karbon içeriği ve alaşım içeriği ne kadar yüksek olursa, dönüşümden sonra oluşan martensit o kadar sertleşir ve dolayısıyla söndürme sertliği artar. Söndürme sıcaklığı çok yüksek olduğunda, yüksek sıcaklıktaki ostenitin karbon içeriği ve alaşım içeriği çok yüksektir, kararlılık çok yüksektir, soğutma hızı ne kadar hızlı olursa, ikincil karbürler o kadar az çökelir, daha fazla tutulan ostenit ve söndürme sertliği Ne kadar düşükse. Su verme ve bekletme süresinin artmasıyla ultra yüksek kromlu dökme demirin makro sertliği önce artar, sonra azalır. Östenitleme tutma süresinin ultra yüksek kromlu dökme demirin sertliği üzerindeki etkisi, esasen ikincil karbürlerin çökeltilmesinin, çözünme reaksiyonunun yakınlığının ve yüksek sıcaklıktaki ostenitin karbon içeriği ve alaşım içeriği üzerindeki denge durumunun etkisidir. Dökme ultra yüksek kromlu dökme demir, östenitleme sıcaklığına ısıtıldıktan sonra, östenit içindeki aşırı doymuş karbon ve alaşım elementleri, bir difüzyon işlemi olan ikincil karbürler olarak çökelir. Tutma süresi çok kısa olduğunda, ikincil karbürlerin çökelme miktarı çok azdır. Ostenit daha fazla karbon ve alaşım elementi içerdiğinden stabilite çok yüksektir. Su verme sırasında martensit dönüşümü tamamlanmamıştır ve su verme sertliği düşüktür. Bekletme süresinin artmasıyla ikincil karbürlerin çökelme miktarı artar, ostenitin kararlılığı azalır, su verme sırasında oluşan martensit miktarı artar ve su verme sertliği artar. Belirli bir süre bekletildikten sonra ostenit içindeki karbon içeriği ve alaşım içeriği dengeye ulaşır. Bekletme süresini uzatmaya devam ederseniz, östenit taneleri daha kaba hale gelir ve bu da tutulan östenit miktarında artışa ve su verme sertliğinde bir azalmaya neden olur.

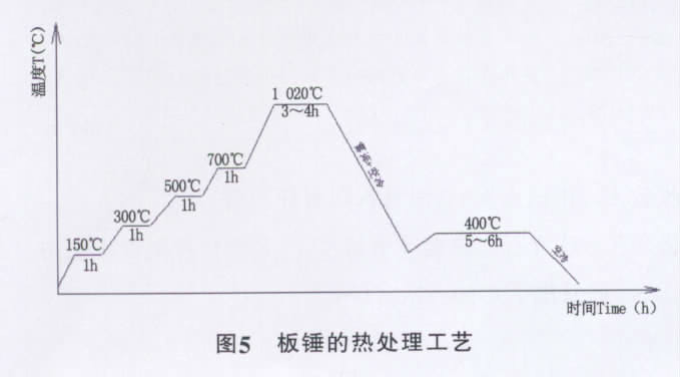

Ulusal standarda göre, GB / T 8263-1999 “Aşınma önleyici beyaz dökme demir” ısıl işlem prosesi özellikleri, referans malzemelere referans, ikincil karbür çökeltme ve çözünme söndürme sıcaklığı, tavlama sıcaklığı ve tutma süresi belirlenir. plaka çekicinin maksimum ağırlığı En iyi ısıl işlem süreci: 1 020 ° C (3 ~ 4 saat ısı koruma), yüksek sıcaklıkta sis söndürme, 3 ~ 5 dakika sonra hava soğutma ve 400 ° C'de yüksek sıcaklıkta temperleme (ısı 5 ~ 6 saat muhafaza, oda sıcaklığına kadar dağınık hava soğutması). Su verme ve temperlemeden sonraki matris yapısı, temperlenmiş martensit + ötektik karbür M7C3 + ikincil karbür + artık östenittir.

Yüksek Krom Şişirme Çubukları kalın ve ağır olduğundan, ısıl işlem sırasında dökümün çatlamamasını sağlamak için kademeli ısıtma benimsenmiştir. Plaka çekicinin ısıl işleminden sonra, sertlik 58 ~ 62HRC'dir ve darbe tokluğu 8.5J / cm2 (10mm × 10mm × 55mm çentiksiz numune) kadar yüksektir.

Yüksek Krom Üfleme Çubukları Geri Bildirimi

- Yatay döküm, eğimli dökme, yardımcı ısıtma yalıtım yükselticisi ve doğrudan harici soğutma demiri yapmak için kullanılır. Çekiç yüzeyinde girintiler ve çıkıntılar yoktur. Eğilme deformasyonu 2 mm'ye eşit veya daha azdır.

- Üfleme çubuğunun en iyi ısıl işlem süreci 1 020 ℃ (3 ~ 4 saat ısı koruma), yüksek sıcaklıkta sis söndürme, 3 ~ 5 dakika sonra hava soğutma ve 400 ℃ (4 ~ 6 saat ısı koruma, dağınık) yüksek sıcaklıkta tavlamadır. oda sıcaklığına kadar hava soğutması). Temperlenmiş martensit + ötektik karbür M7C3 + ikincil karbür + kalıntı östenit. Isıl işlemden sonraki sertlik 58 ~ 62HRC'dir ve darbe tokluğu 8.5J / cm2'dir.

- Yüksek kromlu üfleme çubukları, manganlı çelik döküm üfleme çubuklarından üç kat daha fazla kullanım ömrüne sahiptir.

Mr. Nick Sun [email protected]

Gönderim zamanı: Ekim-23-2020