Proceso de producción de barras de soplado con alto contenido de cromo

La trituradora de impacto grande tiene las ventajas de una estructura simple, una gran relación de trituración y una alta eficiencia. Es ampliamente utilizado en las industrias de minería, cemento, metalurgia, energía eléctrica, refractarios, vidrio y química. La barra de impacto es una de las piezas de desgaste clave y fáciles de usar de la trituradora de impacto grande. Se fija al rotor de la trituradora con una cuña. Cuando la trituradora está funcionando, el rotor giratorio de alta velocidad impulsa la barra de impacto para impactar el mineral roto a una velocidad lineal de 30 ~ 40 m/s. El bloque de mineral tiene menos de 1500 mm, el desgaste es muy grave y la fuerza de impacto es muy grande. Resistencia a la abrasión y al impacto.

Aunque el acero tradicional con alto contenido de manganeso, alta tenacidad, pero no alta resistencia al desgaste, también al desgaste. Aunque el hierro fundido común con alto contenido de cromo tiene una gran dureza, no es resistente ni fácil de romper. Teniendo como objetivo las condiciones de trabajo y características estructurales de las barras de golpe de la trituradora de impacto grande. Hemos desarrollado una placa de hierro fundido con alto contenido de cromo con alta resistencia al desgaste integral basada en el hierro fundido común con alto contenido de cromo existente al optimizar el diseño de la composición y el proceso de tratamiento térmico. La vida útil de las barras de impacto con alto contenido de cromo es más de 3 veces mayor que la del acero normal con alto contenido de manganeso.

Composición química de las barras de soplado con alto contenido de cromo

elemento de carbono

El carbono es uno de los elementos clave que afectan las propiedades mecánicas de los materiales, especialmente la dureza del material y la resistencia al impacto. La dureza del material aumenta significativamente con el aumento del contenido de carbono, mientras que la resistencia al impacto disminuye significativamente. Con el aumento del contenido de carbono, aumenta el número de carburos en el hierro fundido con alto contenido de cromo, aumenta la dureza, aumenta la resistencia al desgaste pero disminuye la tenacidad. Para obtener una mayor dureza y garantizar una tenacidad suficiente, el contenido de carbono está diseñado para ser del 2,6 % al 3,0 %.

Elemento de cromo

El cromo es el principal elemento de aleación en el hierro fundido con alto contenido de cromo. A medida que aumenta la cantidad de cromo, cambia el tipo de carburos y la forma de los carburos pasa de MC3 a M7C3 y M23C6. Entre los carburos, M7C3 tiene la mayor dureza y la microdureza puede alcanzar HV1300 ~ 1800. A medida que aumenta la cantidad de cromo disuelto en la matriz, aumenta la cantidad de austenita retenida y disminuye la dureza. Para garantizar una alta resistencia al desgaste, control Cr / C = 8 ~ 10, se puede obtener una mayor cantidad de carburos eutécticos M7C3 de malla rota; mientras tanto, para obtener una mayor tenacidad, el contenido de cromo está diseñado para ser del 25 % ~ 27 %.

Elemento de molibdeno

Parte del molibdeno se disuelve en la matriz en hierro fundido con alto contenido de cromo para mejorar la templabilidad; parte de él forma carburos MoC, lo que mejora la microdureza. El uso combinado de molibdeno, manganeso, níquel y cobre proporcionará una mejor templabilidad para piezas de paredes gruesas. Debido a que la barra de impacto es gruesa, considerando que el precio del ferromolibdeno es más caro, el contenido de molibdeno se controla de 0,6% a 1,0%.

Elemento de níquel y cobre

El níquel y el cobre son los elementos principales de la matriz de refuerzo de solución sólida, lo que mejora la templabilidad y la tenacidad del hierro fundido al cromo. Ambos son elementos que no forman carburos y todos se disuelven en austenita para estabilizar la austenita. Cuando la cantidad es grande, la cantidad de austenita retenida aumenta y la dureza disminuye. Considerando el costo de producción y la solubilidad limitada del cobre en austenita, el contenido de níquel se controla entre 0,4% y 1,0% y el contenido de cobre se controla entre 0,6% y 1,0%.

Elemento de silicio y manganeso

El silicio y el manganeso son elementos convencionales en el hierro fundido con alto contenido de cromo, y su función principal es desoxidar y desulfurar. El silicio reduce la templabilidad pero aumenta el punto Ms. Al mismo tiempo, el silicio dificulta la formación de carburos, lo que favorece la promoción de la grafitización y la formación de ferrita. El contenido es demasiado alto y la dureza de la matriz se reduce considerablemente. Por lo tanto, el contenido de silicio se controla entre 0,4% y 1,0%. El manganeso expande la región de la fase austenita del hierro fundido con alto contenido de cromo, se disuelve sólidamente en austenita, mejora la templabilidad y reduce la temperatura de transformación de la martensita. A medida que aumenta el contenido de manganeso, aumenta la cantidad de austenita retenida, disminuye la dureza y se ve afectada la resistencia a la abrasión. Por lo tanto, el contenido de manganeso se controla de 0,5% a 1,0%.

Otros elementos

S. P es un elemento nocivo y generalmente se controla por debajo del 0,05% en la producción. RE, V, Ti, etc. se agregan como modificadores compuestos e inoculantes para refinar los granos, purificar los límites de los granos y mejorar la resistencia al impacto del hierro fundido con alto contenido de cromo.

| Composición química de las barras de soplado con alto contenido de cromo | ||||||||

| C | cr | Mes | Ni | cobre | Si | Minnesota | S | PAGS |

| 2,6~3,0 | 25~28 | 0.6~1.0 | 0.4~1.0 | 0.6~1.0 | 0.4~1.0 | 0.5~1.0 | ≤0.05 | ≤0.05 |

Proceso de fundición de barras de soplado con alto contenido de cromo

Proceso de modelado

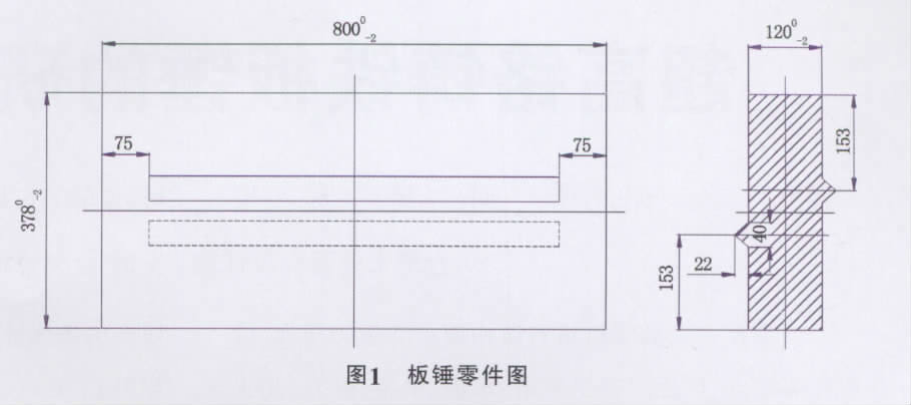

Los dibujos de la barra de golpe de cromo, peso: 285 kg, tamaño: consulte lo siguiente. Para garantizar los requisitos de instalación de la barra de impacto, la deformación por flexión del plano de la barra de impacto es ≤ 2 mm. Como la superficie de la barra de impacto es extremadamente alta, no debe haber depresiones ni protuberancias. Para garantizar la densidad de la pieza fundida, utilizamos moldeo en arena de resina de alta resistencia con una contracción lineal de 2,4 ~ 2,8 %. 0.75: 1.1 Adopta moldeo horizontal y vertido inclinado, y al mismo tiempo asiste al aumento de temperatura y calentamiento y al hierro de enfriamiento externo directo. El rendimiento del proceso se controla al 70% ~ 75%.

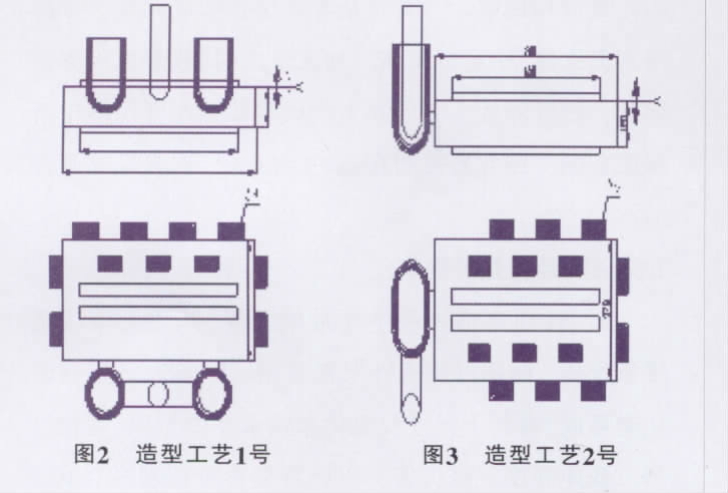

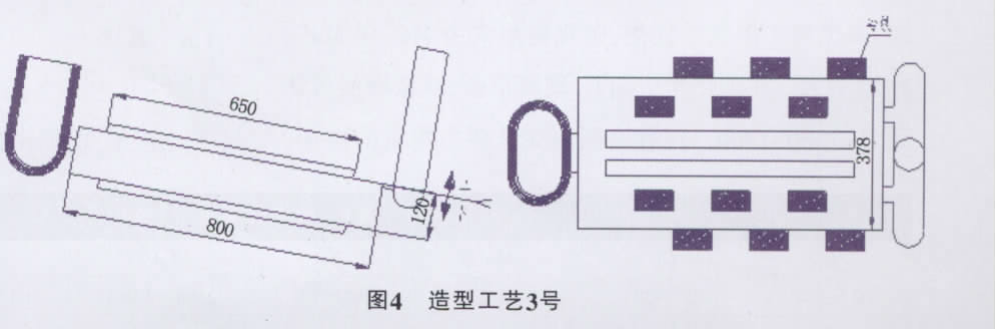

Durante el proceso de producción de prueba, adoptamos los tres procesos de modelado de la Figura 2, la Figura 3 y la Figura 4. Después de la fundición y el rectificado, se encontró que el martillo producido por el proceso de la Figura 2 y la Figura 3 tiene diferentes grados de superficie. depresión y deformación por flexión. El método de aumentar el elevador no puede eliminar la depresión de la superficie y la deformación por flexión, lo que no cumple con los requisitos de instalación. Según el resumen de la experiencia de producción de prueba del proceso de moldeo en la Figura 2 y la Figura 3, decidimos utilizar el proceso de moldeo por vertido inclinado de moldeo horizontal que se muestra en la Figura 4. La superficie del martillo después de la fundición y el esmerilado no tiene depresión ni flexión. deformación, y la deformación es ≤ 2 mm. Cumple con los requisitos de instalación. El proceso de producción específico es el siguiente: después de que el molde de arena se hace horizontalmente, un extremo del molde de arena se levanta hasta cierta altura para formar un cierto ángulo de inclinación. (En la producción real, el ángulo del molde de arena generalmente se determina según la forma, el peso y las características estructurales de la fundición. El ángulo de inclinación generalmente se controla entre 8 ° ~ 20 °). El hierro fundido se introduce desde la compuerta y el hierro fundido primero ingresa a la cavidad para alcanzar el punto más bajo. Primero se solidifica por el efecto de enfriamiento del hierro enfriado externamente. Bajo fuerte presión, la mazarota alcanza su máximo cuando se llena con hierro fundido, y la mazarota finalmente se solidifica para lograr una solidificación secuencial, obteniendo así una pieza fundida con una estructura densa y sin contracción.

Proceso de fundición

El horno eléctrico de frecuencia media de 1000 kg (revestimiento de horno de arena de cuarzo) se utiliza para la producción de fundición. Se agrega piedra caliza + agente de escoria compuesto de vidrio roto antes de la fundición. Después de que se funde la mayor parte de la carga, se elimina la escoria, luego se agregan ferrosilicio y ferromanganeso para desoxidar, y se inserta aluminio en una cantidad de 1 kg / t Después de la desoxidación final, el alambre se descarga del horno y la temperatura de fusión se controla entre 1 500 °C y 1 550 °C.

Con el fin de mejorar aún más la resistencia integral a la abrasión del martillo plano, mejoramos la morfología de los carburos de hierro fundido con alto contenido de cromo a través de procesos de tratamiento de inoculación y modificación de compuestos, reducimos las inclusiones, purificamos el hierro fundido, granos refinados y mejoran la consistencia de la estructura de la sección transversal y el rendimiento de fundiciones gruesas y pesadas. La operación específica es: precalentar la cuchara a 400 ℃ ~ 600 ℃, agregar una cierta cantidad de modificador compuesto Re-A1-Bi-Mg e inoculante compuesto V-Ti-Zn en la cuchara antes de verter y verter hierro fundido después de la escoria se rocía, la escoria residual se agrega rápidamente para purificar aún más el hierro fundido y, al mismo tiempo, se forma un revestimiento de aislamiento térmico para facilitar la fundición. El hierro fundido se seda durante 2 a 3 minutos, y la temperatura de vertido se controla entre 1380 °C y 1420 °C.

Proceso de tratamiento térmico de barras de soplado con alto contenido de cromo

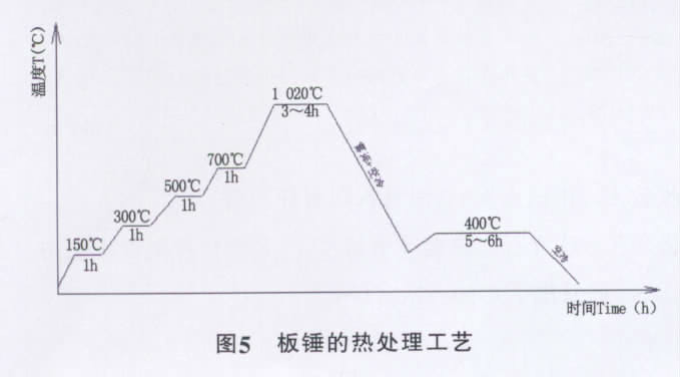

Durante el enfriamiento y calentamiento a alta temperatura de la fundición de cromo ultra alto, la solubilidad de los elementos de aleación en la austenita aumenta con el aumento de la temperatura. Cuando la temperatura de enfriamiento es baja, debido a la baja solubilidad del carbono y el cromo en la austenita, precipitarán más carburos secundarios durante la conservación del calor. Aunque la mayor parte de la austenita se puede transformar en martensita, el contenido de carbono de la austenita y el contenido de elementos de aleación son bajos, por lo que la dureza no es alta. Con el aumento de la temperatura de enfriamiento rápido, cuanto mayor sea el contenido de carbono y el contenido de aleación en la austenita, más dura será la martensita formada después de la transformación y, por lo tanto, aumenta la dureza del enfriamiento rápido. Cuando la temperatura de enfriamiento es demasiado alta, el contenido de carbono y el contenido de aleación de la austenita de alta temperatura son demasiado altos, la estabilidad es demasiado alta, cuanto más rápida es la velocidad de enfriamiento, menos carburos secundarios precipitan, más austenita retenida y dureza de enfriamiento. Cuanto más bajo es. Con el aumento del tiempo de enfriamiento y mantenimiento, la macrodureza del hierro fundido de cromo ultra alto aumenta primero y luego disminuye. El efecto del tiempo de mantenimiento de la austenización en la dureza del hierro fundido de cromo ultra alto es esencialmente el efecto de la precipitación de carburos secundarios, la cercanía de la reacción de disolución y el estado de equilibrio en el contenido de carbono y el contenido de aleación de la austenita de alta temperatura. Después de que el hierro fundido de cromo ultraalto fundido se calienta a la temperatura de austenización, el carbono sobresaturado y los elementos de aleación en la austenita precipitan como carburos secundarios, que es un proceso de difusión. Cuando el tiempo de retención es demasiado corto, la cantidad de precipitación de carburos secundarios es demasiado pequeña. Debido a que la austenita contiene más carbono y elementos de aleación, la estabilidad es demasiado alta. La transformación de martensita es incompleta durante el enfriamiento y la dureza del enfriamiento es baja. Con el aumento del tiempo de retención, aumenta la cantidad de precipitación de carburos secundarios, disminuye la estabilidad de la austenita, aumenta la cantidad de martensita formada durante el enfriamiento rápido y aumenta la dureza del enfriamiento rápido. Después de mantener durante un cierto período de tiempo, el contenido de carbono y el contenido de aleación en la austenita alcanzan el equilibrio. Si continúa extendiendo el tiempo de retención, los granos de austenita se vuelven más gruesos, lo que da como resultado un aumento en la cantidad de austenita retenida y una disminución en la dureza de enfriamiento.

De acuerdo con la norma nacional, GB / T 8263-1999 Especificaciones del proceso de tratamiento térmico de "hierro blanco antidesgaste", referencia a los materiales de referencia, la precipitación de carburo secundario y la temperatura de enfriamiento de disolución, la temperatura de revenido y el tiempo de retención se determinan para determinar el peso máximo del martillo de la placa El mejor proceso de tratamiento térmico es: 1 020 ° C (conservación del calor durante 3 ~ 4 h), extinción de niebla a alta temperatura, enfriamiento por aire después de 3 ~ 5 min y templado a alta temperatura a 400 ° C (calor conservación durante 5 ~ 6 h, enfriamiento por aire difuso a temperatura ambiente). La estructura de la matriz después del templado y revenido es martensita templada + carburo eutéctico M7C3 + carburo secundario + austenita residual.

Debido a que las barras de soplado con alto contenido de cromo son gruesas y pesadas, para garantizar que la fundición no se agriete durante el tratamiento térmico, se adopta el calentamiento por etapas. Después del tratamiento térmico de la placa de martillo, la dureza es de 58 ~ 62HRC, y la resistencia al impacto es tan alta como 8.5J / cm2 (muestra sin muescas de 10 mm × 10 mm × 55 mm).

Comentarios sobre las barras de soplado con alto contenido de cromo

- La fundición horizontal se utiliza para hacer colada inclinada, elevador de aislamiento de calefacción auxiliar y hierro de enfriamiento externo directo. La superficie del martillo está libre de depresiones y protuberancias. La deformación por flexión es menor o igual a 2 mm.

- El mejor proceso de tratamiento térmico de la barra de soplado es 1 020 ℃ (3 ~ 4 h de conservación del calor), extinción de niebla a alta temperatura, enfriamiento por aire después de 3 ~ 5 min y templado a alta temperatura a 400 ℃ (4 ~ 6 h de conservación del calor, difusión refrigeración por aire a temperatura ambiente). Martensita templada + carburo eutéctico M7C3 + carburo secundario + austenita retenida. La dureza después del tratamiento térmico es de 58 ~ 62 HRC y la resistencia al impacto es de 8,5 J/cm2.

- Las barras de impacto con alto contenido de cromo duran tres veces más que las barras de impacto de fundición de acero al manganeso.

Mr. Nick Sun [email protected]

Hora de publicación: 23-oct-2020