Produktionsprocess för blåsstänger med hög krom

Stor slagkross har fördelarna med enkel struktur, stort krossförhållande och hög effektivitet. Det används ofta inom gruv-, cement-, metallurgi-, elkraft-, eldfasta, glas- och kemiska industrier. Blåsstången är en av nycklarna och lätta att bära krossslitagedelar i den stora slagkrossen. Den är fäst vid krossens rotor med en kil. När krossen arbetar driver den roterande höghastighetsrotorn blåsstången för att träffa den brutna malmen med en linjär hastighet på 30 ~ 40m/s. Malmblocket är mindre än 1500 mm, slitaget är mycket allvarligt och slagkraften är mycket stor. Slit- och slagtålighet.

Även om traditionellt högt manganstål, hög seghet, men inte hög slitstyrka, slitage också. Även om vanligt gjutjärn med högt krom har hög hårdhet, är det inte segt och lätt att bryta. Syftar på arbetsförhållandena och strukturella egenskaper hos de stora slagkrossarnas blåsstänger. vi har utvecklat en gjutjärnsplatta med ultrahög krom med hög omfattande slitstyrka baserad på det befintliga vanliga gjutjärnet med hög krom genom att optimera sammansättningsdesignen och värmebehandlingsprocessen. Livslängden för blåsstänger med hög kromhalt är mer än 3 gånger för vanligt högmanganstål.

Hög krom blåsstänger kemisk sammansättning

Kolelement

Kol är ett av nyckelelementen som påverkar materialens mekaniska egenskaper, speciellt materialets hårdhet och slagseghet. Materialets hårdhet ökar avsevärt med ökande kolhalt, medan slagsegheten minskar avsevärt. Med ökningen av kolhalten ökar antalet karbider i gjutjärn med hög kromhalt, hårdheten ökar, slitstyrkan ökar men segheten minskar. För att erhålla högre hårdhet och säkerställa tillräcklig seghet är kolhalten designad att vara 2,6 % ~ 3,0 %.

Kromelement

Krom är det huvudsakliga legeringselementet i gjutjärn med hög kromhalt. När antalet krom ökar ändras typen av karbider, och formen av karbider övergår från MC3 till M7C3 och M23C6. Bland karbider har M7C3 den högsta hårdheten, och mikrohårdheten kan nå HV1300 ~ 1800. När mängden krom löst i matrisen ökar, ökar mängden kvarhållen austenit och hårdheten minskar. För att säkerställa hög slitstyrka, kontroll Cr / C = 8 ~ 10, kan ett större antal trasiga nät M7C3 eutektiska karbider erhållas; under tiden, för att erhålla högre seghet, är kromhalten designad att vara 25 % ~ 27 %.

Molybden Element

En del av molybden löses i matrisen i gjutjärn med hög kromhalt för att förbättra härdbarheten; en del av det bildar MoC-karbider, vilket förbättrar mikrohårdheten. Den kombinerade användningen av molybden, mangan, nickel och koppar ger bättre härdbarhet för tjockväggiga delar. Eftersom blåsstången är tjock, med tanke på att priset på ferromolybden är dyrare, styrs molybdenhalten från 0,6 % till 1,0 %.

Nickel och kopparelement

Nickel och koppar är huvudelementen i den fasta lösningsförstärkande matrisen, vilket förbättrar härdbarheten och segheten hos kromgjutjärn. Båda är icke-karbidbildande grundämnen, och alla löses upp i austenit för att stabilisera austenit. När mängden är stor ökar mängden kvarhållen austenit och hårdheten minskar. Med tanke på produktionskostnaden och den begränsade lösligheten av koppar i austenit styrs nickelhalten mellan 0,4 % och 1,0 % och kopparhalten mellan 0,6 % och 1,0 %.

Silikon och mangan element

Kisel och mangan är konventionella grundämnen i gjutjärn med hög kromhalt, och deras huvudsakliga roll är att deoxidera och avsvavla. Kisel minskar härdbarheten men ökar Ms-punkten. Samtidigt hindrar kisel bildningen av karbider, vilket bidrar till att främja grafitisering och ferritbildning. Innehållet är för högt och matrisens hårdhet reduceras kraftigt. Därför styrs kiselhalten mellan 0,4 % och 1,0 %. Mangan expanderar austenitfasområdet i gjutjärn med högt kromhalt, löser fast i austenit, förbättrar härdbarheten och minskar martensitomvandlingstemperaturen. När manganhalten ökar ökar mängden kvarhållen austenit, hårdheten minskar och nötningsbeständigheten påverkas. Därför regleras manganhalten till 0,5 % till 1,0 %.

Andra element

S. P är ett skadligt ämne, och det kontrolleras i allmänhet under 0,05 % i produktionen. RE, V, Ti, etc. tillsätts som kompositmodifierare och ympmedel för att förädla korn, rena korngränser och förbättra slagsegheten hos gjutjärn med högt kromhalt.

| Hög krom blåsstänger kemisk sammansättning | ||||||||

| C | Cr | Mo | Ni | Cu2O | Si | Mn | S | P |

| 2,6~3,0 | 25–28 | 0,6–1,0 | 0,4–1,0 | 0,6–1,0 | 0,4–1,0 | 0,5–1,0 | ≤0,05 | ≤0,05 |

Hög krom blåsstänger Gjutprocess

Modelleringsprocess

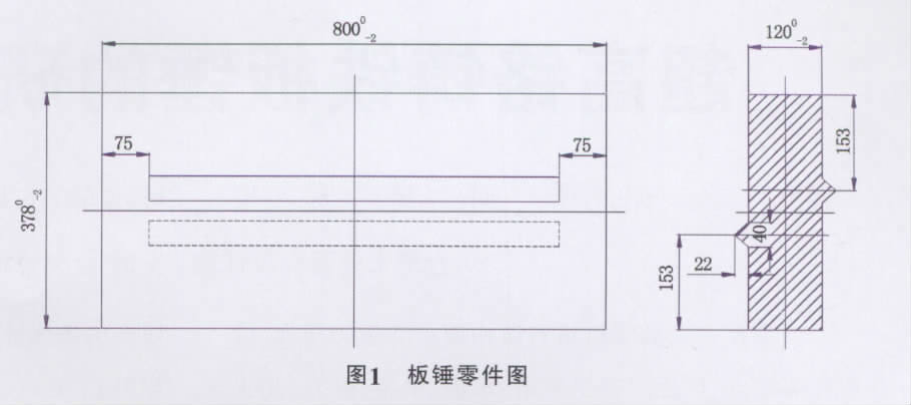

Ritningarna för blåsstången i krom, vikt: 285 kg, storleken: se följande. För att säkerställa installationskraven för blåsstången är blåsstångens plana böjningsdeformation ≤ 2 mm. Eftersom blåsstångens yta är extremt hög får det inte finnas några fördjupningar eller utsprång. För att säkerställa tätheten av gjutgodset använder vi höghållfast hartssandformning med en linjär krympning på 2,4 ~ 2,8%. Tvärsnittsförhållandet för grindsystemet är utformat enligt ΣF inuti: ΣF horisontellt: ΣF rakt = 1: 0,75: 1,1 Den använder sig av horisontell formning och lutande gjutning, och hjälper samtidigt uppvärmningen och temperaturhöjningen och direkt extern kylning av strykjärn. Processutbytet styrs till 70 % ~ 75 %.

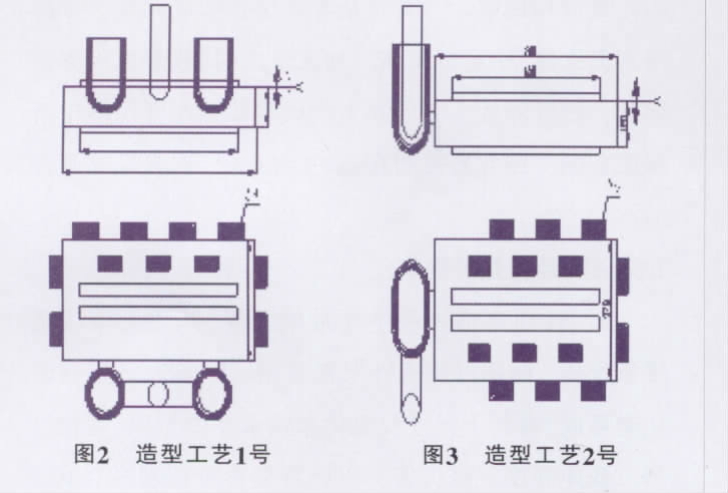

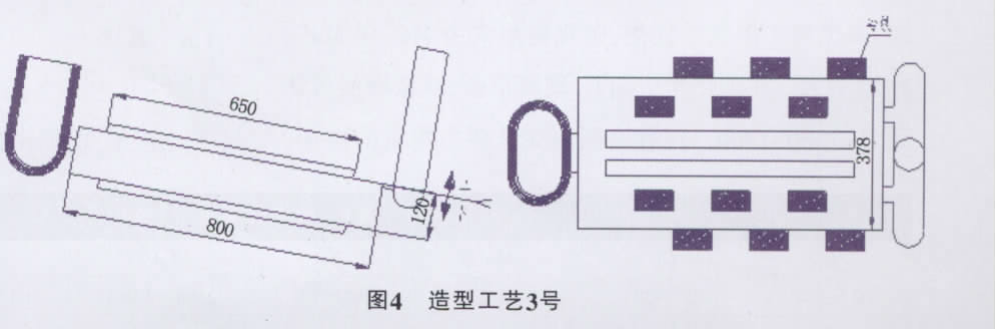

Under testproduktionsprocessen har vi antagit de tre modelleringsprocesserna i figur 2, figur 3 och figur 4. Efter gjutning och slipning fann man att hammaren som producerats med processen i figur 2 och figur 3 har olika yta depression och böjningsdeformation. Metoden för att öka stigaren kan inte eliminera ytfördjupningen och böjningsdeformationen, som inte uppfyller installationskraven. Baserat på sammanfattningen av testproduktionserfarenheten av gjutningsprocessen i figur 2 och figur 3, beslutade vi att använda den horisontella gjutningsprocessen med lutande gjutning som visas i figur 4. Hammarens yta efter gjutning och slipning har ingen fördjupning och böjning deformation, och deformationen är ≤ 2 mm. Uppfyll installationskraven. Den specifika tillverkningsprocessen är som följer: Efter att sandformen är gjord horisontellt, lyfts ena änden av sandformen upp till en viss höjd för att bilda en viss lutningsvinkel. (I den faktiska produktionen bestäms vinkeln på sandformen i allmänhet enligt formen, vikten och strukturella egenskaperna hos gjutgodset. Lutningsvinkeln styrs vanligtvis mellan 8 ° ~ 20 °). Det smälta järnet införs från porten, och det smälta järnet kommer först in i hålrummet för att nå den lägsta punkten. Det stelnar först av den kylande effekten av det externt kylda järnet. Under hårt tryck når stigaren sitt maximum när den är fylld med smält järn, och stigaren stelnar slutligen för att uppnå sekventiell stelning och erhåller därigenom en gjutning med tät struktur och ingen krympning.

Gjutprocess

1000 kg medelfrekvent elektrisk ugn (kvartssandugnsfoder) används för smältproduktion. Kalksten + krossat glaskomposit slaggmedel tillsätts före smältning. Efter att det mesta av laddningen smält, avlägsnas slagg, sedan tillsätts ferrokisel och ferromangan för att deoxidera, och aluminium sätts in i en mängd av 1kg/t Efter slutlig deoxidation töms tråden ur ugnen och smälttemperaturen kontrolleras mellan kl. 1 500 ° C och 1 550 ° C.

För att ytterligare förbättra plåthammarens omfattande nötningsbeständighet förbättrar vi morfologin hos karbider av högkromgjutjärn genom kompositmodifierings- och inokuleringsbehandlingsprocesser, minskar inneslutningar, rena smält järn, raffinerade korn, och förbättra konsistensen i tvärsnittsstrukturen och prestanda hos tjocka och tunga gjutgods. Den specifika operationen är: förvärm skänken till 400 ℃ ~ 600 ℃, tillsätt en viss mängd Re-A1-Bi-Mg kompositmodifierare och V-Ti-Zn komposit ympmedel i skänken innan den hälls och häll smält järn efter slaggen sprutas, aggregeras den kvarvarande slaggen snabbt för att ytterligare rena det smälta järnet, och samtidigt bildas en värmeisolerande beläggning för att underlätta gjutningen. Det smälta järnet sederas i 2 till 3 minuter och hälltemperaturen kontrolleras mellan 1380 ° C och 1420 ° C.

Högkrom blåsstänger Värmebehandlingsprocess

Under högtemperaturhärdning och uppvärmning av ultrahögt kromgjutjärn ökar lösligheten av legeringselement i austenit med ökande temperatur. När kylningstemperaturen är låg, på grund av den låga lösligheten av kol och krom i austenit, kommer fler sekundära karbider att fällas ut under värmekonserveringen. Även om det mesta austenit kan omvandlas till martensit, är kolhalten i austeniten och halten av legeringsämnen låg, så hårdheten är inte hög. Med ökningen av härdningstemperaturen, ju högre kolinnehåll och legeringshalt i austeniten, desto hårdare martensit bildas efter omvandling, och därför ökar härdningshårdheten. När kylningstemperaturen är för hög, är kolhalten och legeringshalten i högtemperaturaustenit för hög, stabiliteten är för hög, ju snabbare kylningshastigheten är, desto mindre sekundära karbider fälls ut, desto mer kvarhållen austenit och släckningshårdheten Ju lägre den är. Med ökningen av härdnings- och hålltiden ökar först makrohårdheten för ultrahögt kromgjutjärn och minskar sedan. Effekten av austenitiserande hålltid på hårdheten hos ultrahögt kromgjutjärn är i huvudsak effekten av utfällningen av sekundära karbider, upplösningsreaktionens närhet och jämviktstillståndet på kolhalten och legeringshalten i högtemperaturaustenit. Efter att det gjutna ultrahöga kromgjutjärnet har värmts upp till austenitiseringstemperaturen, faller det övermättade kolet och legeringselementen i austeniten ut som sekundära karbider, vilket är en diffusionsprocess. När hålltiden är för kort är utfällningsmängden av sekundära karbider för liten. Eftersom austenit innehåller mer kol och legeringsämnen är stabiliteten för hög. Martensitomvandlingen är ofullständig under härdning och härdningshårdheten är låg. Med ökningen av hålltiden ökar mängden utfällning av sekundära karbider, stabiliteten hos austenit minskar, mängden martensit som bildas under härdning ökar och härdningshårdheten ökar. Efter att ha hållit sig under en viss tid når kolhalten och legeringshalten i austeniten jämvikt. Om man fortsätter att förlänga hålltiden blir austenitkornen grövre, vilket resulterar i en ökning av mängden kvarhållen austenit och en minskning av härdningshårdheten.

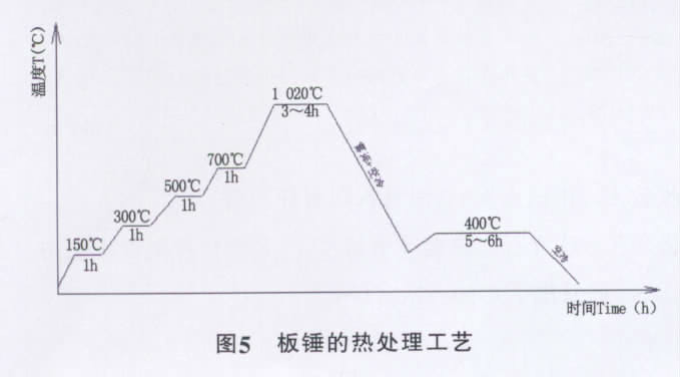

Enligt den nationella standarden, GB / T 8263-1999 "Anti-wear white cast iron" värmebehandlingsprocessspecifikationer, hänvisning till referensmaterialen, den sekundära karbidutfällningen och upplösningshärdningstemperaturen, anlöpningstemperaturen och hålltid bestäms för att bestämma plåthammarens maximala vikt. Den bästa värmebehandlingsprocessen är: 1 020 ° C (värmekonservering i 3 ~ 4 timmar), dimsläckning vid hög temperatur, luftkylning efter 3 ~ 5 minuter och hög temperaturtempering vid 400 ° C (värme konservering i 5 ~ 6 timmar, diffus luftkylning till rumstemperatur). Matrisstrukturen efter härdning och härdning är härdad martensit + eutektisk karbid M7C3 + sekundär karbid + restaustenit.

Eftersom High Chromium Blow Bars är tjocka och tunga, för att säkerställa att gjutgodset inte spricker under värmebehandling, används steguppvärmning. Efter värmebehandlingen av plåthammaren är hårdheten 58 ~ 62HRC, och slagsegheten är så hög som 8,5 J / cm2 (10 mm × 10 mm × 55 mm oskårat prov).

Hög krom blåsstänger Feedback

- Den horisontella gjutningen används för att göra lutande gjutning, extra värmeisolering och direkt extern kylning. Hammarens yta är fri från fördjupningar och utsprång. Böjningsdeformationen är mindre än eller lika med 2 mm.

- Den bästa värmebehandlingsprocessen för blåsstången är 1 020 ℃ (3 ~ 4 timmars värmekonservering), dimsläckning vid hög temperatur, luftkylning efter 3 ~ 5 minuter och högtemperaturhärdning vid 400 ℃ (4 ~ 6 timmars värmekonservering, diffus luftkylning till rumstemperatur). Härdad martensit + eutektisk karbid M7C3 + sekundär karbid + kvarhållen austenit. Hårdheten efter värmebehandling är 58 ~ 62HRC, och slagsegheten är 8,5 J / cm2.

- Blåsstänger med hög krom håller livslängden tre gånger mer än blåsstänger av manganstål.

Mr. Nick Sun [email protected]

Posttid: 23 oktober 2020