Les mineurs de Zaldivar prolongent les pourparlers pour éviter la grève

L'un des plus grands producteurs de cuivre au monde, le mineur chilien Antofagasta, et les travailleurs de sa mine de Zaldivar ont décidé de prolonger les pourparlers négociés par le gouvernement pour un nouveau contrat syndical et d'éviter une grève, a déclaré une source syndicale mercredi soir.

Les travailleurs de la mine sont entrés en médiation avec le gouvernement au sujet des salaires et des avantages sociaux le 15 juillet, dans une dernière tentative pour éviter une grève au milieu d'une épidémie de coronavirus dans la nation sud-américaine.

"La médiation a été prolongée pour voir les résultats des assemblées", a déclaré la source à Reuters, faisant référence à des réunions de travailleurs pour discuter d'une proposition de l'entreprise.

Antofagasta a refusé tout commentaire immédiat.

La loi chilienne permet aux travailleurs et à l'entreprise de prolonger à nouveau les pourparlers après cinq jours de médiation si un accord n'est pas trouvé.

Zaldivar, qui appartient en copropriété à Barrick Gold Corp, représente environ 2 % de la production annuelle de cuivre du Chili.

Les machines de concassage de pierres sont largement utilisées dans de nombreux départements tels que les mines, les fonderies, les matériaux de construction, les autoroutes, les chemins de fer, la conservation de l'eau et l'industrie chimique. Avec le développement de l'économie mondiale, la relance de l'exploitation minière et d'autres industries de base, la demande et l'augmentation des concasseurs, les exigences des clients en matière de qualité et de performance des produits deviennent de plus en plus élevées. En tant que moulage à grande échelle important dans les machines minières, le cadre principal a une structure complexe, une épaisseur de paroi petite et uniforme par rapport au support supérieur, au support supérieur et au support central. Il est difficile de réaliser la séquence de congélation des pièces moulées en raison des caractéristiques structurelles. Lors de la production, les défauts de déformation, de porosité de retrait et de cavité de retrait sont relativement importants. Après inspection par particules magnétiques, les marques magnétiques au-delà de la norme montrent que cela affecte non seulement la qualité du produit, augmente le coût, mais affecte également le délai de livraison. Dans cet article, la technologie de simulation numérique du processus de solidification est utilisée pour optimiser le processus de coulée, assurer la solidification séquentielle des pièces moulées et l'effet d'alimentation de l'acier fondu, enfin résoudre les défauts de cavité de retrait et de porosité de retrait du cadre principal, améliorer la qualité du cadre principal et assurer l'approvisionnement stable par lots de ces produits.

Paramètres de base et exigences techniques du châssis principal du concasseur à cône

Nous venons de fabriquer un châssis principal de concasseur à cône MP800 pour nos clients, nous choisissons donc cette pièce comme exemple.

Le châssis principal du concasseur à cône MP800 est très grand, taille : 3727*2436 (mm), poids : 35,3 t, matériau : J03006

| J03006 Composition chimique | |||||||

| C | Si | Mn | S | P | Ni | Cr | mois |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0.5 | ≤0,25 | ≤0.2 |

Le processus de production du châssis principal du concasseur à cône

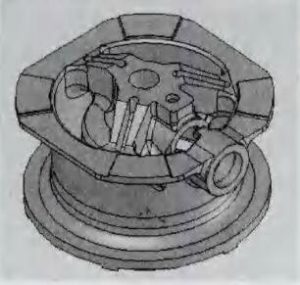

1. Selon l'analyse de la structure de coulée, le plan de séparation de la coulée est déterminé. L'épaisseur de paroi minimale de la courroie et la grande bride inférieure sont conçues comme des surfaces de séparation, comme illustré dans la figure suivante :

2. La voie d'alimentation est conçue en fonction de la voie de solidification de la séquence de coulée. D'après l'analyse structurelle, il existe de grands points chauds au niveau des brides supérieure et inférieure, et il est difficile de réaliser la solidification séquentielle dans la même direction. Par conséquent, le fer froid est conçu à partir de la ceinture centrale et la colonne montante d'alimentation est conçue au niveau des brides supérieure et inférieure.

3. Le système de coulée à retour par le bas est adopté pour le mode de coulée, c'est-à-dire que l'acier liquide est conduit au fond de la coulée à travers la carotte et la carotte transversale, puis injecté dans la cavité du moule par le bas par la porte intérieure.

Problèmes et analyse des pièces de fonderie du cadre principal du concasseur à cône

Problèmes de pièces de moulage du châssis principal du concasseur à cône

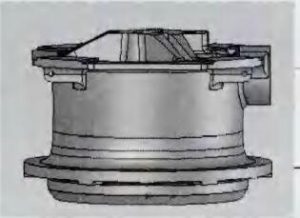

Dans la production réelle, le processus initial est utilisé pour le modelage et le coulage. Une grande quantité de retrait a été constatée au niveau de la courroie et la dureté de la pièce moulée au niveau du trou de l'arbre intermédiaire n'a pas satisfait aux exigences techniques, comme le montre la figure :

Analyse des problèmes

Dans le processus de refroidissement de la coulée de la température de coulée à la température ambiante, il existe trois étapes de retrait interdépendantes : le retrait liquide, le retrait de solidification et le retrait solide. Selon la théorie de la solidification, le retrait volumique entre les lignes de phase liquide-solide est l'étape principale de la formation de la cavité de retrait et de la porosité de retrait. Les trous grands et concentrés sont appelés cavités de retrait, tandis que les trous petits et dispersés sont appelés cavités de retrait. Lorsque le canal d'alimentation en liquide n'est pas obstrué et que la dendrite ne forme pas une structure en réseau, le retrait volumique présente une cavité de retrait concentrée et se situe dans la partie supérieure de l'unité coulable de la coulée ; tandis que lorsque la dendrite forme une charpente, le macro canal d'alimentation est bouché, et le retrait volumique de la partie liquide entourée par la cloison dendritique montre une porosité de retrait. La porosité de retrait est un processus complexe, qui n'est pas seulement lié aux propriétés et à la température de l'alliage, mais également aux caractéristiques de taille des dendrites et à leur morphologie structurelle, à leur vitesse de croissance, à la pression externe et à d'autres facteurs.

Du point de vue macroscopique, on considère que l'épaisseur de paroi de la courroie du châssis principal mp800 est relativement uniforme et que la colonne montante d'alimentation de la conception du processus est réglée sur les surfaces de traitement des brides supérieure et inférieure. Il n'y a pas de subvention de métal au niveau de la courroie de coulée, et un bon canal d'alimentation en forme de coin n'est pas formé, ce qui entraîne une distance d'alimentation finie verticale insuffisante de la colonne montante, et le centre de la paroi de coulée semble se contracter pendant le processus de solidification.

Du point de vue de la solidification, le volume d'acier fondu commence à se contracter avec la baisse de température après le coulage du cadre principal. Lorsque la pièce coulée est à l'état liquide, il n'y a pas de formation de dendrites dans le métal liquide, le canal d'alimentation de la pièce coulée est débloqué et le métal liquide a une bonne fluidité. Lorsque le liquide se contracte, l'acier fondu dans la colonne montante peut être entièrement alimenté. Avec la diminution supplémentaire de la température, la coulée entre dans la zone de transition liquide-solide. A ce moment, le principal retrait de solidification se produit et le volume de liquide change considérablement. L'alimentation de la coulée dépend principalement de trois modes : alimentation en masse, alimentation en dendrites et remplissage explosif. Au stade ultérieur de la solidification, un grand nombre de dendrites ont commencé à se former, avec des dendrites développées, des bras de dendrites connectés et un grand nombre de structures de réseau formées entre les dendrites. À ce moment, le bras de dendrite est développé, ce qui n'est pas facile à endommager par la différence de pression de liquide. Dans le même temps, la structure principale du cadre est ici l'épaisseur de paroi uniforme et le processus de solidification se produit de haut en bas en même temps. Un grand nombre de connexions de dendrites entravent l'alimentation en liquide de la colonne montante à cet endroit, et un "remplissage explosif" ne se produira pas. Le fluide d'alimentation s'écoule entre les dendrites avec une grande résistance, ce qui est essentiellement une infiltration, de sorte que le fluide entre les dendrites ne peut pas obtenir l'alimentation externe et produit finalement une porosité de retrait. De ce point de vue, la colonne montante ne peut pas être augmentée lors de l'amélioration ultérieure du procédé.

La dureté de la coulée au niveau du trou d'arbre ne peut pas répondre aux exigences techniques, principalement parce que la dureté des autres parties de la pièce n'est pas élevée, seule la dureté de cette partie est élevée.

Amélioration du rétrécissement du châssis principal du concasseur à cône

- La courroie du châssis principal du mp800 est trop éloignée de la colonne montante supérieure et la pente d'alimentation de la colonne montante n'est pas suffisante. Grâce au calcul du module, augmentez l'allocation de processus, augmentez le canal d'alimentation, de sorte que le canal d'alimentation soit plus tard que la solidification du point chaud, de sorte que la coulée puisse atteindre une solidification séquentielle. Après amélioration, une tolérance de processus est ajoutée entre la colonne montante et le joint chaud, de sorte que la porosité de retrait peut être complètement évitée.

- Augmentez la distance d'alimentation efficace de la colonne montante. En général, la distance d'alimentation effective de la colonne montante est L = R + e (règle : zone d'alimentation de la colonne montante, e : zone d'extrémité). Il existe deux façons d'augmenter la distance d'alimentation de la colonne montante, c'est-à-dire d'augmenter la position de la colonne montante en fer froid. Cependant, en production, on constate parfois qu'un retrait se produit lorsque la distance entre les deux risers est proche du riser F. Ceci est dû aux interférences thermiques des deux risers et à l'allongement du temps de solidification. Il est également possible que les deux risers s'écoulent l'un à travers l'autre et fassent solidifier les deux risers et le riser de manière synchrone. Au stade ultérieur, le rétrécissement se produit lorsqu'il n'y a pas d'alimentation. Par conséquent, dans la modification du processus, le fer froid est placé entre les contremarches de bride supérieure et inférieure, et le fer froid est placé à l'épaisseur de paroi minimale pour augmenter la zone d'extrémité.

- Grâce à un traitement thermique local, la dureté de la coulée à cet endroit peut répondre aux exigences techniques.

Grâce à l'amélioration, Qiming Machinery a coulé le châssis principal du concasseur à cône MP800 de haute qualité pour nos clients.

@Nick Sun [email protected]

Heure de publication : 31 juillet 2020