Pracownicy kopalni Zaldivar przedłużają rozmowy, aby uniknąć strajku

Jeden z największych światowych producentów miedzi, chilijski górnik Antofagasta, i pracownicy kopalni Zaldivar postanowili przedłużyć rozmowy z udziałem rządu w sprawie nowego kontraktu związkowego i uniknąć strajku, podało w środę wieczorem źródło związkowe.

Pracownicy kopalni przystąpili do mediacji z rządem w sprawie wynagrodzeń i świadczeń 15 lipca, w ostatniej próbie powstrzymania strajku podczas wybuchu koronawirusa w kraju Ameryki Południowej.

„Mediacja została przedłużona, aby zobaczyć wyniki zgromadzeń” – powiedziało Reuters źródło, odnosząc się do spotkań pracowników w celu omówienia propozycji firmy.

Antofagasta odmówił natychmiastowego komentarza.

Chilijskie prawo pozwala pracownikom i firmie na ponowne przedłużenie rozmów po pięciu dniach mediacji, jeśli nie dojdzie do porozumienia.

Zaldivar, którego współwłaścicielem jest Barrick Gold Corp, odpowiada za około 2% rocznej produkcji miedzi w Chile.

Maszyny do kruszenia kamienia są szeroko stosowane w wielu działach, takich jak kopalnie, hutnictwo, materiały budowlane, autostrady, koleje, gospodarka wodna i przemysł chemiczny. Wraz z rozwojem gospodarki światowej, ożywieniem górnictwa i innych podstawowych gałęzi przemysłu, zapotrzebowaniem i wzrostem kruszarek, wymagania klientów dotyczące jakości i wydajności produktów stają się coraz wyższe. Jako ważny odlew wielkogabarytowy w maszynach górniczych, rama główna ma złożoną strukturę, małą i jednolitą grubość ścian w porównaniu ze wspornikiem górnym, wspornikiem górnym i wspornikiem środkowym. Ze względu na cechy konstrukcyjne trudno jest zrealizować kolejność zastygania odlewów. Podczas produkcji stosunkowo widoczne są wady odkształcenia, porowatość skurczowa i wnęka skurczowa. Po kontroli magnetyczno-proszkowej znaki magnetyczne wykraczające poza normę pokazują, że wpływa to nie tylko na jakość produktu, zwiększa koszt, ale również wpływa na czas dostawy. W tym artykule technologia symulacji numerycznej procesu krzepnięcia jest wykorzystywana do optymalizacji procesu odlewania, zapewnienia sekwencyjnego krzepnięcia odlewów i efektu podawania stopionej stali, wreszcie rozwiązania wnęki skurczowej i defektów porowatości skurczowej ramy głównej, poprawy jakości ramy głównej i zapewnić stabilną dostawę takich produktów.

Podstawowe parametry i wymagania techniczne ramy głównej kruszarki stożkowej

Właśnie produkujemy ramę główną kruszarki stożkowej MP800 dla naszych klientów, więc wybraliśmy tę część jako przykład.

Rama główna kruszarki stożkowej MP800 jest bardzo duża, wymiary: 3727*2436 (mm), waga: 35,3 t, materiał: J03006

| J03006 Skład chemiczny | |||||||

| C | Si | Mn | S | P | Ni | Cr | Mo |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Proces produkcji ramy głównej kruszarki stożkowej

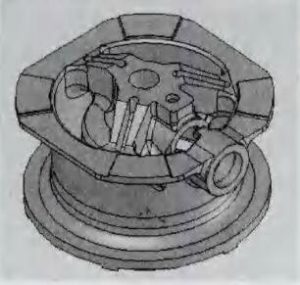

1.Na podstawie analizy struktury odlewu ustala się plan podziału odlewu. Minimalna grubość ścianki pasa i dolnego dużego kołnierza są zaprojektowane jako powierzchnie rozdzielające, jak pokazano na poniższym rysunku:

2. Sposób podawania jest zaprojektowany zgodnie ze sposobem krzepnięcia sekwencji odlewania. Z analizy strukturalnej wynika, że na górnych i dolnych półkach występują duże gorące punkty i trudno jest zrealizować sekwencyjne krzepnięcie w tym samym kierunku. Dlatego zimne żelazko jest zaprojektowane ze środkowego pasa, a pion zasilający jest zaprojektowany na górnym i dolnym kołnierzu.

3. Dolny system odlewania powrotnego jest przystosowany do trybu odlewania, to znaczy, że ciekła stal jest prowadzona na dno odlewu przez wlew i wlew poprzeczny, a następnie wtryskiwana do wnęki formy od dołu przez wewnętrzną bramę.

Problemy i analiza części odlewniczej ramy głównej kruszarki stożkowej

Problemy z odlewaniem części głównej ramy kruszarki stożkowej

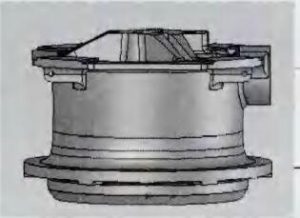

W rzeczywistej produkcji proces początkowy wykorzystywany jest do modelowania i odlewania. Stwierdzono duży skurcz na taśmie, a twardość odlewu w otworze wału pośredniego nie spełniała wymagań technicznych, co pokazano na rysunku:

Analiza problemów

W procesie chłodzenia odlewu od temperatury zalewania do temperatury pokojowej występują trzy powiązane ze sobą etapy skurczu: skurcz w stanie ciekłym, skurcz zestalający i skurcz w stanie stałym. Zgodnie z teorią krzepnięcia skurcz objętościowy pomiędzy liniami fazy ciecz-ciało stałe jest głównym etapem powstawania wnęki skurczowej i porowatości skurczowej. Duże i skoncentrowane otwory nazywane są wnękami skurczowymi, podczas gdy małe i rozproszone otwory nazywane są wnękami skurczowymi. Gdy kanał doprowadzający ciecz nie jest zatkany, a dendryt nie tworzy struktury sieciowej, skurcz objętościowy wykazuje wnękę skoncentrowanego skurczu i znajduje się w górnej części jednostki płynnej odlewu; podczas gdy dendryt tworzy szkielet, makrokanał zasilający jest zablokowany, a skurcz objętościowy części płynnej otoczonej przez przegrodę dendrytyczną wykazuje porowatość skurczową. Porowatość skurczowa jest procesem złożonym, związanym nie tylko z właściwościami stopu i temperaturą, ale także z cechami wymiarowymi dendrytów i ich morfologią strukturalną, szybkością wzrostu, ciśnieniem zewnętrznym i innymi czynnikami

Z makroskopowego punktu widzenia uważa się, że grubość ścianki taśmy ramy głównej mp800 jest stosunkowo jednolita, a wznośnik zasilający projektu procesu jest ustawiony na górnej i dolnej powierzchni obróbki kołnierza. Na taśmie odlewniczej nie występuje osadzanie metalu i nie tworzy się dobry kanał podający w kształcie klina, co powoduje niewystarczającą pionową, skończoną odległość podawania pionu, a środek ścianki odlewniczej wykazuje skurcz podczas procesu krzepnięcia.

Z punktu widzenia krzepnięcia objętość roztopionej stali zaczyna się kurczyć wraz ze spadkiem temperatury po wylaniu ramy głównej. Gdy odlew jest w stanie ciekłym, w ciekłym metalu nie ma tworzenia się dendrytów, kanał zasilający odlewu jest odblokowany, a ciekły metal ma dobrą płynność. Gdy ciecz się kurczy, stopiona stal w pionie może być w pełni podawana. Wraz z dalszym spadkiem temperatury odlew wchodzi w strefę przejściową ciecz-ciało stałe. W tym czasie następuje główny skurcz krzepnięcia i znacznie zmienia się objętość cieczy. Zasilanie odlewu zależy głównie od trzech trybów: zasilania masowego, podawania dendrytu i napełniania wybuchowego. Na późniejszym etapie krzepnięcia zaczęła tworzyć się duża liczba dendrytów, z rozwiniętymi dendrytami, połączonymi ramionami dendrytów i dużą liczbą struktur sieciowych utworzonych między dendrytami. W tym czasie rozwija się ramię dendrytyczne, które nie jest łatwe do uszkodzenia przez różnicę ciśnień cieczy. Jednocześnie główną konstrukcją ramy jest tutaj jednolita grubość ścianki, a proces krzepnięcia zachodzi jednocześnie od góry do dołu. Duża ilość połączeń dendrytycznych utrudnia doprowadzenie cieczy wznośnej do tego miejsca i nie dojdzie do „wybuchowego napełnienia”. Płyn zasilający przepływa pomiędzy dendrytami z dużym oporem, który w zasadzie jest przesiąkaniem, więc płyn pomiędzy dendrytami nie może dostać się do zewnętrznego zasilania i ostatecznie wytworzyć porowatość skurczową. Z tego punktu widzenia pion nie może zostać zwiększony w późniejszym doskonaleniu procesu.

Twardość odlewu na otworze szybu nie spełnia wymagań technicznych, głównie dlatego, że twardość pozostałych części elementu nie jest duża, tylko twardość tej części jest wysoka.

Poprawa skurczu ramy głównej kruszarki stożkowej

- Pasek głównej ramy mp800 jest zbyt daleko od górnej taśmy nośnej, a nachylenie taśmy pionu nie jest wystarczające. Poprzez obliczanie modułu zwiększ naddatek na proces, zwiększ kanał zasilający, aby kanał zasilający był późniejszy niż krzepnięcie gorącego punktu, aby odlew mógł osiągnąć sekwencyjne krzepnięcie. Po ulepszeniu dodaje się naddatek procesowy między pionem a spoiną na gorąco, dzięki czemu można całkowicie uniknąć porowatości skurczowej.

- Zwiększ efektywną odległość podawania pionu. Ogólnie rzecz biorąc, efektywna odległość podawania pionu wynosi L = R + e (linijka: obszar podawania pionu, e: obszar końcowy). Istnieją dwa sposoby na zwiększenie odległości podawania pionu, tj. zwiększenie miejsca zimnego żelazka. Jednak w produkcji czasami stwierdza się, że skurcz występuje, gdy odległość między dwoma pionami jest bliska pionu F. Jest to spowodowane interferencją termiczną dwóch pionów i wydłużeniem czasu krzepnięcia. Możliwe jest również, że dwie piony przepłyną przez siebie i sprawią, że obie piony i pion zestalą się synchronicznie. Na późniejszym etapie skurcz występuje, gdy nie ma karmienia. Dlatego w modyfikacji procesu zimne żelazo umieszcza się między górnymi i dolnymi pionami kołnierza, a zimne żelazo umieszcza się na minimalnej grubości ścianki, aby zwiększyć powierzchnię końcową.

- Dzięki miejscowej obróbce cieplnej twardość odlewu w tym miejscu może spełniać wymagania techniczne.

Dzięki ulepszeniom firma Qiming Machinery odlała wysokiej jakości ramę główną kruszarki stożkowej MP800 dla naszych klientów.

@Nick Sun [email protected]

Czas publikacji: 31 lipca 2020 r.