Lucrătorii minei din Zaldivar prelungesc discuțiile pentru a evita greva

Unul dintre cei mai mari producători de cupru din lume, minerul chilian Antofagasta, și lucrătorii de la mina Zaldivar au decis să prelungească discuțiile mediate de guvern pentru un nou contract sindical și să evite o grevă, a declarat o sursă sindicală miercuri seară.

Muncitorii de la mină au intrat în mediere cu guvernul cu privire la salarii și beneficii pe 15 iulie, într-o încercare ultimă de a împiedica o grevă pe fondul unui focar de coronavirus în națiunea sud-americană.

„Medierea a fost extinsă pentru a vedea rezultatele adunărilor”, a declarat sursa pentru Reuters, referindu-se la întâlnirile muncitorilor pentru a discuta o propunere a companiei.

Antofagasta a refuzat să comenteze imediat.

Legea chiliană permite lucrătorilor și companiei să prelungească din nou discuțiile după cinci zile de mediere dacă nu se ajunge la un acord.

Zaldivar, care este co-deținută de Barrick Gold Corp, reprezintă aproximativ 2% din producția anuală de cupru a Chile.

Mașinile de zdrobire a pietrei sunt utilizate pe scară largă în multe departamente, cum ar fi mine, topire, materiale de construcție, autostrăzi, căi ferate, conservarea apei și industria chimică. Odată cu dezvoltarea economiei mondiale, revigorarea mineritului și a altor industrii de bază, cererea și creșterea concasoarelor, cerințele clienților pentru calitatea și performanța produselor devin din ce în ce mai mari. Fiind o turnare importantă la scară largă în mașinile de minerit, cadrul principal are o structură complexă, o grosime mică și uniformă a peretelui în comparație cu suportul superior, suportul superior și suportul mijlociu. Este dificil de realizat înghețarea succesivă a pieselor turnate din cauza caracteristicilor structurale. În timpul producției, defectele de deformare, porozitatea de contracție și cavitatea de contracție sunt relativ proeminente. După inspecția particulelor magnetice, semnele magnetice dincolo de standard arată că nu numai că afectează calitatea produsului, crește costul, dar afectează și timpul de livrare. În această lucrare, tehnologia de simulare numerică a procesului de solidificare este utilizată pentru a optimiza procesul de turnare, pentru a asigura solidificarea secvențială a piesei turnate și efectul de alimentare al oțelului topit, pentru a rezolva în cele din urmă cavitatea de contracție și defectele de porozitate de contracție ale cadrului principal, pentru a îmbunătăți calitatea. a cadrului principal și să asigure aprovizionarea stabilă a lotului de astfel de produse.

Parametrii de bază și cerințele tehnice ale cadrului principal al concasorului cu con

Producem doar un cadru principal de concasor cu con MP800 pentru clienții noștri, așa că alegem această piesă ca exemplu.

Cadrul principal al concasorului MP800 este foarte mare, dimensiune: 3727*2436 (mm), greutate: 35,3t, material: J03006

| J03006 Compoziție chimică | |||||||

| C | Si | Mn | S | P | Ni | Cr | lu |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Procesul de producție al cadrului principal al concasorului cu con

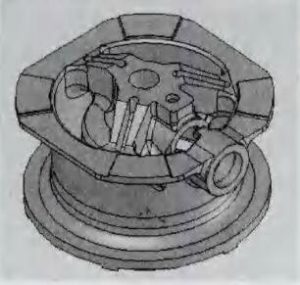

1. Conform analizei structurii de turnare, se determină planul de despărțire a turnării. Grosimea minimă a peretelui curelei și flanșa mare inferioară sunt proiectate ca suprafețe de despărțire, așa cum se arată în figura următoare:

2. Calea de alimentare este proiectată conform modului de solidificare a secvenței de turnare. Din analiza structurală, există puncte fierbinți mari la flanșele superioare și inferioare și este dificil de realizat solidificarea secvențială în aceeași direcție. Prin urmare, fierul de călcat rece este proiectat din centura din mijloc, iar ascensiunea de alimentare este proiectată la flanșele superioare și inferioare.

3. Sistemul de turnare cu retur de jos este adoptat pentru modul de turnare, adică oțelul lichid este condus la partea de jos a turnării prin sprue și sprue transversale, și apoi injectat în cavitatea matriței din partea inferioară de poarta interioară.

Probleme și analize ale piesei de turnare a cadrului principal al concasorului conic

Concasor cu concasor principal cadru principal de turnare probleme

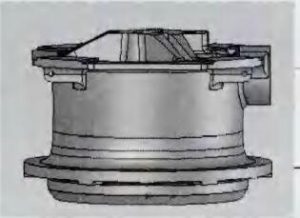

În producția efectivă, procesul inițial este utilizat pentru modelare și turnare. O cantitate mare de contracție a fost găsită la centură, iar duritatea turnării la orificiul arborelui intermediar nu a îndeplinit cerințele tehnice, așa cum se arată în figură:

Analiza problemelor

În procesul de turnare a răcirii de la temperatura de turnare la temperatura camerei, există trei etape de contracție interdependente: contracția lichidă, contracția prin solidificare și contracția solidă. Conform teoriei solidificării, contracția de volum între liniile de fază lichid-solidă este etapa principală de formare a cavității de contracție și a porozității de contracție. Găurile mari și concentrate sunt numite cavități de contracție, în timp ce găurile mici și dispersate sunt numite cavități de contracție. Când canalul de alimentare cu lichid nu este obstrucționat și dendrita nu formează o structură de rețea, contracția de volum prezintă o cavitate de contracție concentrată și este situată în partea superioară a unității curgătoare a turnării; în timp ce atunci când dendrita formează un cadru, canalul de alimentare macro este blocat, iar contracția de volum a părții lichide înconjurate de partiția de dendrită arată o porozitate de contracție. Porozitatea de contracție este un proces complex, care nu este legat doar de proprietățile aliajului și de temperatură, ci și de caracteristicile de dimensiune ale dendritelor și de morfologia structurală a acestora, viteza de creștere, presiunea externă și alți factori.

Din punct de vedere macroscopic, se consideră că grosimea peretelui curelei cadrului principal mp800 este relativ uniformă, iar colțul de alimentare al designului procesului este setat la suprafețele de prelucrare a flanșei superioare și inferioare. Nu există nicio subvenție metalică la cureaua de turnare și nu se formează un canal de alimentare bun în formă de pană, ceea ce duce la o distanță de alimentare finită verticală insuficientă a colțului, iar centrul peretelui de turnare pare a se contracție în timpul procesului de solidificare.

Din punctul de vedere al solidificării, volumul de oțel topit începe să se contracte odată cu scăderea temperaturii după turnarea cadrului principal. Când turnarea este în stare lichidă, nu există formare de dendrite în metalul lichid, canalul de alimentare al turnării este deblocat, iar metalul lichid are o fluiditate bună. Când lichidul se micșorează, oțelul topit din coloană poate fi alimentat complet. Odată cu scăderea în continuare a temperaturii, turnarea intră în zona de tranziție lichid-solid. În acest moment, are loc principala contracție de solidificare și volumul lichidului se modifică foarte mult. Alimentarea turnării depinde în principal de trei moduri: alimentare în masă, alimentare cu dendrite și umplere explozivă. În etapa ulterioară a solidificării, a început să se formeze un număr mare de dendrite, cu dendrite dezvoltate, brațe de dendrite conectate și un număr mare de structuri de rețea formate între dendrite. În acest moment, brațul dendrite este dezvoltat, care nu este ușor de deteriorat de diferența de presiune a lichidului. În același timp, structura principală a cadrului de aici este grosimea uniformă a peretelui, iar procesul de solidificare are loc de sus în jos în același timp. Un număr mare de conexiuni dendritice împiedică alimentarea cu lichid de ridicare în acest loc, iar „umplerea explozivă” nu va avea loc. Fluidul de alimentare curge între dendrite cu o rezistență mare, care este practic infiltrații, astfel încât fluidul dintre dendrite nu poate obține alimentarea externă și în final să producă porozitate de contracție. Din acest punct de vedere, ridicarea nu poate fi mărită în îmbunătățirea ulterioară a procesului.

Duritatea turnării la orificiul arborelui nu poate îndeplini cerințele tehnice, în principal pentru că duritatea altor părți ale piesei nu este mare, doar duritatea acestei piese este mare.

Îmbunătățirea contracției cadrului principal al concasorului conic

- Cureaua cadrului principal mp800 este prea departe de colțul superior, iar gradientul de alimentare al coloanei nu este suficient. Prin calculul modulului, creșteți alocația de proces, creșteți canalul de alimentare, astfel încât canalul de alimentare să fie mai târziu decât solidificarea punctului fierbinte, astfel încât turnarea să poată obține o solidificare secvențială. După îmbunătățire, se adaugă alocația de proces între colțul și îmbinarea fierbinte, astfel încât porozitatea de contracție să poată fi evitată complet.

- Măriți distanța efectivă de alimentare a ridicătorului. În general, distanța efectivă de alimentare a coloanei este L = R + e (rigla: zona de alimentare a coloanei, e: zona de capăt). Există două modalități de a mări distanța de alimentare a ridicătorului, adică de a crește locul de ridicare a fierului rece. Totuși, în producție, se constată uneori că contracția are loc atunci când distanța dintre cele două coloane este apropiată de montantul F. Acest lucru se datorează interferenței termice a celor două coloane și prelungirii timpului de solidificare. Este, de asemenea, posibil ca cele două coloane să curgă unul prin altul și să facă ca cele două coloane și să se solidifice sincron. În etapa ulterioară, contracția are loc atunci când nu există hrănire. Prin urmare, în modificarea procesului, fierul de călcat rece este așezat între montantele flanșei superioare și inferioare, iar fierul de călcat rece este plasat la grosimea minimă a peretelui pentru a crește zona de capăt.

- Prin tratament termic local, duritatea turnării în acest loc poate îndeplini cerințele tehnice.

Prin îmbunătățire, Qiming Machinery a turnat cadru principal pentru concasorul conic MP800 de înaltă calitate pentru clienții noștri.

@Nick Sun [email protected]

Ora postării: 31-iul-2020