Pracovníci dolu Zaldivar prodlužují rozhovory, aby se vyhnuli stávce

Jeden z největších světových producentů mědi, chilský těžař Antofagasta, a pracovníci jeho dolu Zaldivar se rozhodli prodloužit vládou zprostředkovaná jednání o nové smlouvě s odbory a vyhnout se stávce, uvedl ve středu večer zdroj z odborů.

Dělníci v dole vstoupili 15. července do zprostředkování s vládou ohledně platů a dávek, v poslední snaze odvrátit stávku uprostřed vypuknutí koronaviru v jihoamerické zemi.

"Zprostředkování bylo rozšířeno, abychom viděli výsledky shromáždění," řekl zdroj agentuře Reuters s odkazem na pracovní schůzky, na kterých se diskutovalo o návrhu společnosti.

Antofagasta odmítl okamžitě komentovat.

Chilské zákony umožňují pracovníkům a společnosti prodloužit rozhovory znovu po pěti dnech mediace, pokud nebude dosaženo dohody.

Zaldivar, který je spoluvlastníkem Barrick Gold Corp, představuje asi 2 % roční produkce mědi v Chile.

Stroje na drcení kamene jsou široce používány v mnoha odděleních, jako jsou doly, hutnictví, stavební materiály, dálnice, železnice, ochrana vod a chemický průmysl. S rozvojem světové ekonomiky, oživením těžby a dalších základních průmyslových odvětví, poptávkou a nárůstem drtičů jsou požadavky zákazníků na kvalitu a výkon produktů stále vyšší a vyšší. Jako důležitý velkoobjemový odlitek v důlních strojích má hlavní rám složitou strukturu, malou a stejnoměrnou tloušťku stěny ve srovnání s horní konzolou, horní konzolou a střední konzolou. Vzhledem ke strukturálním charakteristikám je obtížné realizovat postupné tuhnutí odlitků. Při výrobě jsou poměrně výrazné vady deformace, smršťovací pórovitosti a smršťovací dutiny. Po kontrole magnetických částic magnetické značky nad rámec normy ukazují, že to nejen ovlivňuje kvalitu produktu, zvyšuje náklady, ale také ovlivňuje dodací lhůtu. V tomto příspěvku je technologie numerické simulace procesu tuhnutí použita k optimalizaci procesu odlévání, zajištění sekvenčního tuhnutí odlitků a efektu podávání roztavené oceli, konečně vyřešení smršťovací dutiny a defektů smršťovací pórovitosti hlavního rámu, zlepšení kvality hlavního rámu a zajistit dávkové stabilní dodávky takových produktů.

Základní parametry a technické požadavky hlavního rámu kuželového drtiče

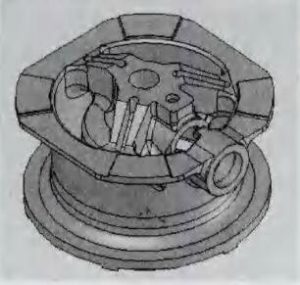

Pro naše zákazníky právě vyrábíme hlavní rám kuželového drtiče MP800, proto jsme jako příklad vybrali tento díl.

Hlavní rám kuželového drtiče MP800 je velmi velký, rozměr: 3727*2436 (mm), hmotnost: 35,3t, materiál: J03006

| J03006 Chemické složení | |||||||

| C | Si | Mn | S | P | Ni | Cr | Mo |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Výrobní proces hlavního rámu kuželového drtiče

1.Podle analýzy struktury odlitku se stanoví dělicí plán odlitku. Minimální tloušťka stěny pásu a spodní velká příruba jsou navrženy jako dělicí plochy, jak je znázorněno na následujícím obrázku:

2. Vkládací cesta je navržena podle postupu tuhnutí lití. Ze strukturální analýzy vyplývá, že na horní a spodní přírubě jsou velká horká místa a je obtížné realizovat postupné tuhnutí ve stejném směru. Studená žehlička je proto navržena od středního pásu a podávací stoupačka je navržena na horní a spodní přírubě.

3. Systém spodního vratného lití je použit pro režim lití, to znamená, že tekutá ocel je vedena ke dnu odlitku přes vtokový kanál a příčný vtokový kanál a poté je vstřikována do dutiny formy zespodu vnitřním vtokem.

Problémy a analýza odlitku hlavního rámu kuželového drtiče

Problémy s odlitky hlavního rámu kuželového drtiče

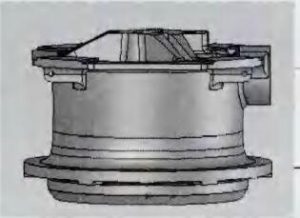

Ve skutečné výrobě se počáteční proces používá pro modelování a lití. U pásu bylo zjištěno velké smrštění a tvrdost odlitku v mezidíru hřídele nesplňovala technické požadavky, jak je znázorněno na obrázku:

Analýza problémů

V procesu ochlazování odlitku z teploty lití na pokojovou teplotu existují tři vzájemně související fáze smršťování: smršťování kapalinou, smršťování tuhnutím a smršťování tuhého materiálu. Podle teorie tuhnutí je objemové smrštění mezi liniemi kapalina-pevná fáze hlavní fází vytváření smršťovací dutiny a smršťovací pórovitosti. Velké a koncentrované otvory se nazývají smršťovací dutiny, zatímco malé a rozptýlené otvory se nazývají smršťovací dutiny. Když je přívodní kanál kapaliny volný a dendrit netvoří síťovou strukturu, objemové smrštění vykazuje koncentrovanou smršťovací dutinu a je umístěno v horní části tekuté jednotky odlitku; zatímco když dendrit tvoří kostru, makro napájecí kanál je zablokován a objemové smrštění kapalné části obklopené dendritovou přepážkou vykazuje smršťovací poréznost. Smršťovací pórovitost je komplexní proces, který souvisí nejen s vlastnostmi slitiny a teplotou, ale souvisí také s velikostními charakteristikami dendritů a jejich strukturní morfologií, rychlostí růstu, vnějším tlakem a dalšími faktory.

Z makroskopického hlediska se má za to, že tloušťka stěny pásu hlavního rámu mp800 je relativně rovnoměrná a přívodní stoupačka procesního designu je nastavena na horní a spodní zpracovávací povrchy příruby. Na licím pásu nedochází k žádnému přísunu kovu a nevytváří se dobrý klínovitý podávací kanál, což má za následek nedostatečnou vertikální konečnou podávací vzdálenost nálitku a střed licí stěny se během procesu tuhnutí zdá smršťovat.

Z hlediska tuhnutí se objem roztavené oceli začíná smršťovat s poklesem teploty po nalití hlavního rámu. Když je odlitek v kapalném stavu, nedochází k tvorbě dendritů v tekutém kovu, přívodní kanál odlitku je odblokován a tekutý kov má dobrou tekutost. Když se kapalina smršťuje, roztavená ocel ve stoupačce může být plně přiváděna. S dalším poklesem teploty se odlitek dostává do přechodové zóny kapalina-pevná látka. V této době nastává hlavní smršťování tuhnutím a objem kapaliny se velmi mění. Přísun odlitku závisí především na třech režimech: hromadné podávání, podávání dendritů a výbušné plnění. V pozdější fázi tuhnutí se začalo tvořit velké množství dendritů s rozvinutými dendrity, spojenými rameny dendritů a mezi dendrity se vytvořilo velké množství síťových struktur. V této době je vyvinuto rameno dendritu, které není snadné poškodit rozdílem tlaku kapaliny. Zároveň je zde hlavní rámovou konstrukcí rovnoměrná tloušťka stěny a současně probíhá proces tuhnutí shora dolů. Velké množství dendritických spojů brání přívodu stoupací kapaliny do tohoto místa a nedochází k „výbušnému plnění“. Napájecí tekutina proudí mezi dendrity s velkým odporem, což je v podstatě prosakování, takže tekutina mezi dendrity nemůže dostat vnější přívod a nakonec vytvořit smršťovací pórovitost. Z tohoto hlediska nelze stoupačku při následném zlepšování procesu zvyšovat.

Tvrdost odlitku u otvoru hřídele nemůže splňovat technické požadavky, zejména proto, že tvrdost ostatních částí kusu není vysoká, pouze tvrdost této části je vysoká.

Zlepšení smrštění hlavního rámu kuželového drtiče

- Pás hlavního rámu mp800 je příliš daleko od horního nástavce a sklon náběhu není dostatečný. Pomocí výpočtu modulu zvyšte procesní přídavek, zvyšte přívodní kanál tak, aby přívodní kanál byl později než tuhnutí horkého místa, aby odlitek mohl dosáhnout sekvenčního tuhnutí. Po vylepšení je přidán procesní přídavek mezi nálitek a horký spoj, takže lze zcela zabránit smršťovací pórovitosti.

- Zvyšte efektivní podávací vzdálenost stoupacího potrubí. Obecně platí, že efektivní podávací vzdálenost stoupacího potrubí je L = R + e (pravítko: napájecí plocha stoupacího potrubí, e: koncová oblast). Existují dva způsoby, jak zvýšit podávací vzdálenost nálitku, tj. zvýšit náběhové místo studené železo. Při výrobě se však někdy zjistí, že ke smrštění dochází, když je vzdálenost mezi dvěma nálitky blízko nálitku F. Je to způsobeno tepelnou interferencí dvou nálitků a prodloužením doby tuhnutí. Je také možné, že dvě stoupačky protékají skrz sebe a způsobí, že obě stoupačky a stoupačka tuhnou synchronně. V pozdější fázi dochází ke smrštění, když nedochází k krmení. Proto se při modifikaci procesu vloží studené železo mezi horní a spodní přírubové nástavce a studené železo se umístí na minimální tloušťku stěny, aby se zvětšila koncová plocha.

- Místním tepelným zpracováním může tvrdost odlitku na tomto místě splňovat technické požadavky.

Díky vylepšení společnost Qiming Machinery pro naše zákazníky odlila vysoce kvalitní hlavní rám kuželového drtiče MP800.

@Nick Sun [email protected]

Čas odeslání: 31. července 2020