Zaldivars gruvarbetare förlänger samtalen för att undvika strejk

En av världens största kopparproducenter, den chilenske gruvarbetaren Antofagasta, och arbetare vid dess Zaldivargruva beslutade att förlänga regeringsförmedlade samtal om ett nytt fackligt kontrakt och undvika en strejk, sa en facklig källa på onsdagskvällen.

Arbetarna vid gruvan inledde medling med regeringen om löner och förmåner den 15 juli, i ett sista försök att avvärja en strejk mitt i ett koronavirusutbrott i den sydamerikanska nationen.

"Medling utökades för att se resultatet av sammankomsterna", sa källan till Reuters, med hänvisning till arbetarmöten för att diskutera ett företagsförslag.

Antofagasta avböjde en omedelbar kommentar.

Chilensk lag tillåter arbetarna och företaget att förlänga samtalen igen efter fem dagars medling om en överenskommelse inte nås.

Zaldivar, som samägs av Barrick Gold Corp, står för cirka 2% av Chiles årliga kopparproduktion.

Stenkrossmaskiner används ofta i många avdelningar som gruvor, smältning, byggnadsmaterial, motorvägar, järnvägar, vattenvård och kemisk industri. Med utvecklingen av världsekonomin, återupplivandet av gruvdrift och andra basindustrier, efterfrågan och ökningen av krossar, blir kundernas krav på produktkvalitet och prestanda högre och högre. Som en viktig storskalig gjutning i gruvmaskiner har huvudramen en komplex struktur, liten och enhetlig väggtjocklek jämfört med den övre konsolen, övre konsolen och mittkonsolen. Det är svårt att inse sekvensens stelning av gjutgods på grund av de strukturella egenskaperna. Under tillverkningen är deformationsdefekterna, krympningsporositeten och krymphåligheten relativt framträdande. Efter inspektion av magnetiska partiklar visar de magnetiska märkena utöver standarden att det inte bara påverkar produktens kvalitet, ökar kostnaden utan också påverkar leveranstiden. I detta dokument används den numeriska simuleringstekniken för stelningsprocessen för att optimera gjutningsprocessen, säkerställa den sekventiella stelningen av gjutgods och matningseffekten av smält stål, slutligen lösa krymphåligheten och krympningsporositeten hos huvudramen, förbättra kvaliteten av huvudramen, och säkerställa en batchstabil tillförsel av sådana produkter.

Grundläggande parametrar och tekniska krav för konkrossens huvudram

Vi tillverkar bara en MP800 konkross huvudram för våra kunder, så vi väljer denna del som ett exempel.

MP800 konkrossens huvudram är mycket stor, storlek: 3727*2436 (mm), vikt: 35,3t, material: J03006

| J03006 Kemisk sammansättning | |||||||

| C | Si | Mn | S | P | Ni | Cr | Mo |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Produktionsprocessen för konkrossens huvudram

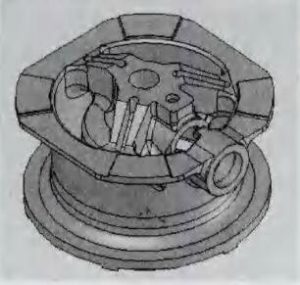

1. Enligt analysen av gjutningsstrukturen bestäms avskiljningsplanen för gjutningen. Den minsta väggtjockleken på bandet och den nedre stora flänsen är utformade som skiljeytor, som visas i följande figur:

2. Matningsvägen är utformad enligt gjutningssekvensen stelningssätt. Från den strukturella analysen finns det stora hot spots vid de övre och nedre flänsarna, och det är svårt att realisera den sekventiella stelningen i samma riktning. Därför är det kalla järnet utformat från mittbältet, och matningsstigaren är utformad vid de övre och nedre flänsarna.

3. Bottenreturgjutningssystemet används för gjutningsläget, det vill säga det flytande stålet leds till botten av gjutgodset genom inloppet och korsmunstycket och injiceras sedan i formhåligheten från botten av den inre porten.

Konkross huvudram gjutdel problem och analys

Problem med konkross Huvudram gjutdel

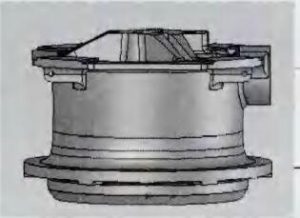

I själva produktionen används den initiala processen för modellering och gjutning. En stor mängd krympning hittades vid bandet, och hårdheten på gjutgodset vid det mellanliggande axelhålet uppfyllde inte de tekniska kraven, som visas i figuren:

Analys av problem

I processen för gjutningskylning från gjuttemperatur till rumstemperatur finns det tre inbördes relaterade krympningssteg: vätskekrympning, stelningskrympning och fast krympning. Enligt stelningsteorin är volymkrympningen mellan vätske-fastfaslinjer huvudsteget för att bilda krymphålighet och krympningsporositet. Stora och koncentrerade hål kallas för krymphålor, medan små och spridda hål kallas för krymphålor. När vätskematningskanalen är fri och dendriten inte bildar en nätverksstruktur, visar volymkrympningen en koncentrerad krympningskavitet och är belägen i den övre delen av gjutstyckets flytbara enhet; medan när dendriten bildar ett ramverk, blockeras makromatningskanalen, och volymkrympningen av vätskedelen omgiven av dendritpartitionen visar en krympningsporositet. Krympporositet är en komplex process, som inte bara är relaterad till legeringsegenskaper och temperatur utan också relaterad till dendriternas storleksegenskaper och deras strukturella morfologi, tillväxthastighet, yttre tryck och andra faktorer.

Ur en makroskopisk synvinkel anses väggtjockleken på bältet på mp800 huvudramen vara relativt enhetlig, och matarstigaren för processdesign är inställd på de övre och nedre flänsbearbetningsytorna. Det finns ingen metallsubvention vid gjutbandet och en bra kilformad matningskanal bildas inte, vilket resulterar i otillräckligt vertikalt ändligt matningsavstånd för stigaren och gjutväggens centrum verkar krympa under stelningsprocessen.

Med tanke på stelning börjar volymen av smält stål att dra ihop sig med minskningen av temperaturen efter gjutning av huvudramen. När gjutgodset är i flytande tillstånd, finns det ingen dendritbildning i den flytande metallen, gjutstyckets matningskanal är oblockerad och den flytande metallen har god flytbarhet. När vätskan krymper kan det smälta stålet i stigaren matas helt. Med den ytterligare sänkningen av temperaturen kommer gjutgodset in i övergångszonen mellan vätska och fast substans. Vid denna tidpunkt sker den huvudsakliga stelningskrympningen och vätskevolymen förändras kraftigt. Matningen av gjutgods beror huvudsakligen på tre lägen: massmatning, dendritmatning och explosiv fyllning. I det senare stadiet av stelningen började ett stort antal dendriter att bildas, med utvecklade dendriter, sammankopplade dendritarmar och ett stort antal nätverksstrukturer bildade mellan dendriter. Vid denna tidpunkt utvecklas dendritarmen, som inte är lätt att skadas av vätsketrycksskillnaden. Samtidigt är huvudramstrukturen här den enhetliga väggtjockleken, och stelningsprocessen sker samtidigt från topp till botten. Ett stort antal dendritanslutningar hindrar matningen av stigvätska till denna plats, och "explosiv fyllning" kommer inte att inträffa. Matningsvätskan strömmar mellan dendriterna med stort motstånd, vilket i princip är sippning, så vätskan mellan dendriterna kan inte få den externa matningen och slutligen ge krympporositet. Ur denna synvinkel kan stigaren inte ökas i den efterföljande processförbättringen.

Hårdheten på gjutgodset vid axelhålet kan inte uppfylla de tekniska kraven, främst på grund av att hårdheten hos andra delar av stycket inte är hög, bara hårdheten hos denna del är hög.

Konkross Förbättring av krympning av huvudramen

- Bältet på mp800-huvudramen är för långt bort från den övre stigaren, och matningsgradienten på stigaren är inte tillräcklig. Genom modulberäkning, öka processtillägget, öka matningskanalen, så att matningskanalen är senare än stelningen av hot spot, så att gjutningen kan uppnå sekventiell stelning. Efter förbättring läggs processtillägg mellan stigrör och varmfog, så att krympporositet kan undvikas helt.

- Öka det effektiva matningsavståndet för stigröret. I allmänhet är det effektiva matningsavståndet för stigröret L = R + e (linjal: matningsområde för stigröret, e: ändområde). Det finns två sätt att öka matningsavståndet för stigaren, dvs att öka stigarens plats kalljärn. Emellertid, i produktionen finner man ibland att krympning uppstår när avståndet mellan de två stigarna är nära stigröret F. Detta beror på den termiska interferensen av de två stigarna och förlängningen av stelningstiden. Det är också möjligt att de två stigarna flyter genom varandra och gör att de två stigarna och stigaren stelnar synkront. I det senare skedet sker krympning när det inte finns någon utfodring. Därför, i processmodifieringen, sätts kalljärnet mellan de övre och nedre flänsstigarna, och kalljärnet placeras vid minsta väggtjocklek för att öka ändytan.

- Genom lokal värmebehandling kan hårdheten hos gjutgodset på denna plats uppfylla de tekniska kraven.

Genom förbättringen hade Qiming Machinery gjutit högkvalitativ MP800 konkross huvudram för våra kunder.

@Nick Sun [email protected]

Posttid: 31 juli 2020