I minatori di Zaldivar prolungano i colloqui per evitare lo sciopero

Uno dei maggiori produttori di rame del mondo, il minatore cileno Antofagasta, e i lavoratori della sua miniera di Zaldivar hanno deciso di estendere i colloqui mediati dal governo per un nuovo contratto sindacale ed evitare uno sciopero, ha detto una fonte sindacale mercoledì sera.

I lavoratori della miniera sono entrati in mediazione con il governo su stipendi e benefici il 15 luglio, nel tentativo disperato di evitare uno sciopero in mezzo a un focolaio di coronavirus nella nazione sudamericana.

"La mediazione è stata estesa per vedere i risultati delle assemblee", ha detto la fonte a Reuters, riferendosi alle riunioni dei lavoratori per discutere una proposta dell'azienda.

Antofagasta ha rifiutato un commento immediato.

La legge cilena consente ai lavoratori e all'azienda di prolungare nuovamente i colloqui dopo cinque giorni di mediazione se non viene raggiunto un accordo.

Zaldivar, che è in comproprietà con Barrick Gold Corp, rappresenta circa il 2% della produzione annuale di rame del Cile.

Le macchine per la frantumazione della pietra sono ampiamente utilizzate in molti reparti come miniere, fonderie, materiali da costruzione, autostrade, ferrovie, tutela dell'acqua e industria chimica. Con lo sviluppo dell'economia mondiale, la rinascita dell'industria mineraria e di altre industrie di base, la domanda e l'aumento dei frantoi, i requisiti dei clienti per la qualità e le prestazioni dei prodotti stanno diventando sempre più elevati. Essendo un importante pezzo fuso su larga scala nei macchinari minerari, il telaio principale ha una struttura complessa, uno spessore della parete piccolo e uniforme rispetto alla staffa superiore, alla staffa superiore e alla staffa centrale. È difficile realizzare la sequenza di congelamento dei getti a causa delle caratteristiche strutturali. Durante la produzione, i difetti di deformazione, porosità da ritiro e cavità da ritiro sono relativamente evidenti. Dopo l'ispezione delle particelle magnetiche, i segni magnetici oltre lo standard mostrano che non solo influisce sulla qualità del prodotto, aumenta il costo, ma influisce anche sui tempi di consegna. In questo documento, la tecnologia di simulazione numerica del processo di solidificazione viene utilizzata per ottimizzare il processo di colata, garantire la solidificazione sequenziale dei getti e l'effetto di alimentazione dell'acciaio fuso, infine risolvere la cavità da ritiro e i difetti di porosità da ritiro del telaio principale, migliorare la qualità del telaio principale e garantire la fornitura stabile in lotti di tali prodotti.

Parametri di base e requisiti tecnici del telaio principale del frantoio a cono

Produciamo solo un telaio principale per un frantoio a cono MP800 per i nostri clienti, quindi scegliamo questa parte come esempio.

Il telaio principale del frantoio a cono MP800 è molto grande, dimensioni: 3727 * 2436 (mm), peso: 35,3 t, materiale: J03006

| J03006 Composizione chimica | |||||||

| C | si | Mn | S | P | Ni | Cr | Mo |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Il processo di produzione del telaio principale del frantoio a cono

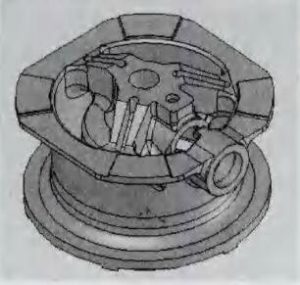

1.Secondo l'analisi della struttura del getto, viene determinato il piano di separazione del getto. Lo spessore minimo della parete del nastro e la flangia grande inferiore sono progettati come superfici di separazione, come mostrato nella figura seguente:

2. Il modo di alimentazione è progettato secondo il modo di solidificazione della sequenza di colata. Dall'analisi strutturale, ci sono grandi punti caldi alle flange superiore e inferiore ed è difficile realizzare la solidificazione sequenziale nella stessa direzione. Pertanto, il ferro freddo è progettato dalla cintura centrale e il montante di alimentazione è progettato sulle flange superiore e inferiore.

3. Il sistema di colata di ritorno dal basso viene adottato per la modalità di colata, ovvero l'acciaio liquido viene condotto sul fondo della colata attraverso la materozza e la materozza incrociata, quindi iniettato nella cavità dello stampo dal fondo dal cancello interno.

Problemi e analisi delle parti di colata del telaio principale del frantoio a cono

Problemi con la parte di colata del telaio principale del frantoio a cono

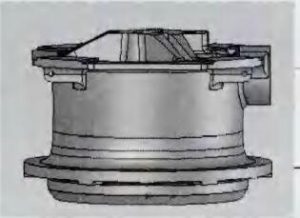

Nella produzione effettiva, il processo iniziale viene utilizzato per la modellazione e la colata. È stato riscontrato un notevole ritiro in corrispondenza del nastro e la durezza della colata al foro dell'albero intermedio non ha soddisfatto i requisiti tecnici, come mostrato in figura:

Analisi dei problemi

Nel processo di raffreddamento della colata dalla temperatura di colata alla temperatura ambiente, ci sono tre fasi di ritiro correlate: ritiro liquido, ritiro da solidificazione e ritiro solido. Secondo la teoria della solidificazione, il restringimento del volume tra le linee di fase liquido-solida è lo stadio principale della formazione della cavità da ritiro e della porosità da ritiro. I fori grandi e concentrati sono detti cavità da ritiro, mentre i fori piccoli e dispersi sono detti cavità da ritiro. Quando il canale di alimentazione del liquido non è ostruito e il dendrite non forma una struttura a rete, il ritiro volumetrico mostra una cavità di ritiro concentrata e si trova nella parte superiore dell'unità scorrevole del getto; mentre quando il dendrite forma un'intelaiatura, il macro canale di alimentazione è bloccato, e il ritiro di volume della parte liquida circondata dalla partizione dendrite mostra una porosità da ritiro. La porosità da ritiro è un processo complesso, che non è solo correlato alle proprietà della lega e alla temperatura, ma anche alle caratteristiche dimensionali dei dendriti e alla loro morfologia strutturale, velocità di crescita, pressione esterna e altri fattori

Dal punto di vista macroscopico, si ritiene che lo spessore della parete del nastro del telaio principale dell'mp800 sia relativamente uniforme e che il montante di alimentazione del design del processo sia posizionato sulle superfici di lavorazione della flangia superiore e inferiore. Non vi è alcun sussidio metallico sul nastro di colata e non si forma un buon canale di alimentazione a forma di cuneo, con conseguente distanza di alimentazione finita verticale insufficiente del montante e il centro della parete di colata appare restringente durante il processo di solidificazione.

Dal punto di vista della solidificazione, il volume dell'acciaio fuso inizia a contrarsi al diminuire della temperatura dopo la colata del telaio principale. Quando il getto è allo stato liquido, non vi è formazione di dendriti nel metallo liquido, il canale di alimentazione del getto è sbloccato e il metallo liquido ha una buona fluidità. Quando il liquido si restringe, l'acciaio fuso nel riser può essere completamente alimentato. Con l'ulteriore diminuzione della temperatura, il getto entra nella zona di transizione liquido-solido. In questo momento, si verifica il principale ritiro da solidificazione e il volume del liquido cambia notevolmente. L'alimentazione del getto dipende principalmente da tre modalità: alimentazione di massa, alimentazione dendrite e riempimento esplosivo. Nella fase successiva della solidificazione, iniziò a formarsi un gran numero di dendriti, con dendriti sviluppati, bracci di dendriti collegati e un gran numero di strutture a rete formate tra i dendriti. In questo momento, viene sviluppato il braccio dendrite, che non è facile da danneggiare dalla differenza di pressione del liquido. Allo stesso tempo, la struttura del telaio principale qui è lo spessore uniforme della parete e il processo di solidificazione avviene contemporaneamente dall'alto verso il basso. Un gran numero di connessioni dendriti ostacolano l'alimentazione del liquido montante in questo luogo e non si verificherà il "riempimento esplosivo". Il fluido di alimentazione scorre tra i dendriti con grande resistenza, che è sostanzialmente infiltrazione, quindi il fluido tra i dendriti non può ottenere l'alimentazione esterna e infine produrre porosità da ritiro. Da questo punto di vista, il riser non può essere aumentato nel successivo miglioramento del processo.

La durezza della colata nel foro dell'albero non può soddisfare i requisiti tecnici, principalmente perché la durezza di altre parti del pezzo non è elevata, solo la durezza di questa parte è elevata.

Miglioramento del restringimento del telaio principale del frantoio a cono

- La cinghia del telaio principale dell'mp800 è troppo lontana dal riser superiore e la pendenza di alimentazione del riser non è sufficiente. Attraverso il calcolo del modulo, aumentare la tolleranza di processo, aumentare il canale di alimentazione, in modo che il canale di alimentazione sia successivo alla solidificazione del punto caldo, in modo che la colata possa ottenere la solidificazione sequenziale. Dopo il miglioramento, la tolleranza di processo viene aggiunta tra il montante e il giunto caldo, in modo da evitare completamente la porosità da ritiro.

- Aumentare la distanza di alimentazione effettiva del riser. In generale, la distanza di alimentazione effettiva del riser è L = R + e (righello: area di alimentazione del riser, e: area di estremità). Ci sono due modi per aumentare la distanza di alimentazione del riser, cioè aumentare il riser posizionare il ferro freddo. Tuttavia, in produzione, si riscontra talvolta che il ritiro si verifica quando la distanza tra i due riser è prossima al riser F. Ciò è dovuto all'interferenza termica dei due riser e al prolungamento del tempo di solidificazione. È anche possibile che i due riser fluiscano l'uno nell'altro e facciano solidificare i due riser e il riser in modo sincrono. Nella fase successiva, il restringimento si verifica quando non c'è alimentazione. Pertanto, nella modifica del processo, il ferro freddo viene posizionato tra i riser della flangia superiore e inferiore e il ferro freddo viene posizionato allo spessore minimo della parete per aumentare l'area terminale.

- Attraverso il trattamento termico locale, la durezza della colata in questo punto può soddisfare i requisiti tecnici.

Attraverso il miglioramento, Qiming Machinery ha fuso il telaio principale del frantoio a cono MP800 di alta qualità per i nostri clienti.

@Nick Sun [email protected]

Tempo di pubblicazione: 31-lug-2020