Mineiros de Zaldivar estendem negociações para evitar greve

Uma das maiores produtoras de cobre do mundo, a mineradora chilena Antofagasta, e os trabalhadores da mina de Zaldivar decidiram estender as negociações mediadas pelo governo para um novo contrato sindical e evitar uma greve, disse uma fonte sindical na noite de quarta-feira.

Os trabalhadores da mina entraram em mediação com o governo sobre salários e benefícios em 15 de julho, em uma última tentativa de evitar uma greve em meio a um surto de coronavírus no país sul-americano.

"A mediação foi estendida para ver os resultados das assembleias", disse a fonte à Reuters, referindo-se a reuniões de trabalhadores para discutir uma proposta da empresa.

Antofagasta recusou comentários imediatos.

A lei chilena permite que os trabalhadores e a empresa retomem as negociações após cinco dias de mediação, caso não se chegue a um acordo.

A Zaldivar, que é co-propriedade da Barrick Gold Corp, responde por cerca de 2% da produção anual de cobre do Chile.

Máquinas de britagem de pedra são amplamente utilizadas em muitos departamentos, como minas, fundição, materiais de construção, rodovias, ferrovias, conservação de água e indústria química. Com o desenvolvimento da economia mundial, o renascimento da mineração e outras indústrias básicas, a demanda e o aumento de britadores, as exigências dos clientes quanto à qualidade e desempenho do produto estão se tornando cada vez maiores. Como uma importante fundição em grande escala em máquinas de mineração, a estrutura principal tem uma estrutura complexa, espessura de parede pequena e uniforme em comparação com o suporte superior, suporte superior e suporte médio. É difícil perceber a sequência de congelamento dos fundidos devido às características estruturais. Durante a produção, os defeitos de deformação, porosidade de retração e cavidade de retração são relativamente proeminentes. Após a inspeção de partículas magnéticas, as marcas magnéticas além do padrão mostram que não só afeta a qualidade do produto, aumenta o custo, mas também afeta o prazo de entrega. Neste artigo, a tecnologia de simulação numérica do processo de solidificação é usada para otimizar o processo de fundição, garantir a solidificação sequencial de peças fundidas e o efeito de alimentação do aço fundido, finalmente resolver os defeitos de cavidade de contração e porosidade de contração da estrutura principal, melhorar a qualidade do quadro principal e garantir o fornecimento estável do lote de tais produtos.

Parâmetros básicos e requisitos técnicos da estrutura principal do britador de cone

Acabamos de fabricar uma estrutura principal do britador cônico MP800 para nossos clientes, por isso escolhemos esta peça como exemplo.

A estrutura principal do britador de cone MP800 é muito grande, tamanho: 3727*2436 (mm), peso: 35.3t, material: J03006

| J03006 Composição Química | |||||||

| C | Si | Mn | S | P | Ni | Cr | Mo |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

O processo de produção da estrutura principal do britador de cone

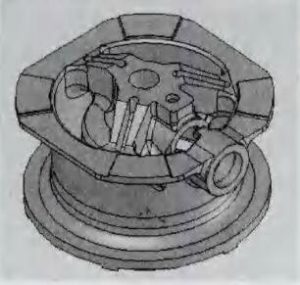

1.De acordo com a análise da estrutura de fundição, o plano de separação da fundição é determinado. A espessura mínima da parede da correia e o flange grande inferior são projetados como superfícies de separação, conforme mostrado na figura a seguir:

2. A forma de alimentação é projetada de acordo com a forma de solidificação da sequência de fundição. A partir da análise estrutural, há grandes pontos quentes nos flanges superior e inferior, sendo difícil realizar a solidificação sequencial na mesma direção. Portanto, o ferro frio é projetado a partir da correia intermediária e o riser de alimentação é projetado nos flanges superior e inferior.

3. O sistema de vazamento de retorno inferior é adotado para o modo de vazamento, ou seja, o aço líquido é conduzido ao fundo do fundido através do sprue e do sprue cruzado, e então injetado na cavidade do molde a partir do fundo pela porta interna.

Problemas e análise de peças fundidas da estrutura principal do britador de cone

Problemas na peça de fundição da estrutura principal do britador de cone

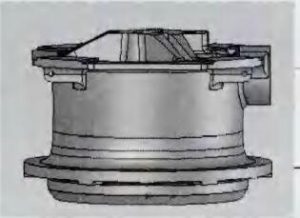

Na produção real, o processo inicial é usado para modelagem e vazamento. Uma grande quantidade de retração foi encontrada na correia, e a dureza da peça fundida no furo intermediário do eixo não atendeu aos requisitos técnicos, conforme mostra a figura:

Análise de problemas

No processo de resfriamento da fundição da temperatura de vazamento até a temperatura ambiente, existem três estágios de retração inter-relacionados: retração líquida, retração de solidificação e retração sólida. De acordo com a teoria da solidificação, a contração de volume entre as linhas de fase líquido-sólido é o principal estágio de formação da cavidade de contração e da porosidade de contração. Furos grandes e concentrados são chamados de cavidades de contração, enquanto furos pequenos e dispersos são chamados de cavidades de contração. Quando o canal de alimentação do líquido está desobstruído e o dendrito não forma uma estrutura de rede, a contração de volume apresenta uma cavidade de contração concentrada e está localizada na parte superior da unidade fluida do fundido; enquanto quando o dendrito forma uma estrutura, o canal de alimentação macro é bloqueado, e o encolhimento do volume da parte líquida cercada pela partição do dendrito mostra uma porosidade de encolhimento. A porosidade de retração é um processo complexo, que não está apenas relacionado às propriedades e temperatura da liga, mas também às características de tamanho dos dendritos e sua morfologia estrutural, velocidade de crescimento, pressão externa e outros fatores.

Do ponto de vista macroscópico, considera-se que a espessura da parede da esteira da estrutura principal do mp800 é relativamente uniforme, e o riser de alimentação do projeto do processo é definido nas superfícies de processamento do flange superior e inferior. Não há subsídio de metal na esteira de fundição, e um bom canal de alimentação em forma de cunha não é formado, resultando em distância de alimentação finita vertical insuficiente do riser, e o centro da parede de fundição parece encolher durante o processo de solidificação.

Do ponto de vista da solidificação, o volume de aço fundido começa a se contrair com a diminuição da temperatura após o vazamento da estrutura principal. Quando a fundição está no estado líquido, não há formação de dendritos no metal líquido, o canal de alimentação da fundição é desbloqueado e o metal líquido tem boa fluidez. Quando o líquido encolhe, o aço fundido no riser pode ser totalmente alimentado. Com a diminuição adicional da temperatura, o fundido entra na zona de transição líquido-sólido. Neste momento, ocorre a principal contração de solidificação e o volume de líquido muda muito. A alimentação da fundição depende principalmente de três modos: alimentação em massa, alimentação de dendritos e enchimento explosivo. No estágio posterior de solidificação, um grande número de dendritos começou a se formar, com dendritos desenvolvidos, braços de dendritos conectados e um grande número de estruturas de rede formadas entre dendritos. Neste momento, o braço dendrítico é desenvolvido, que não é fácil de ser danificado pela diferença de pressão do líquido. Ao mesmo tempo, a estrutura da estrutura principal aqui é a espessura uniforme da parede e o processo de solidificação ocorre de cima para baixo ao mesmo tempo. Um grande número de conexões dendríticas dificulta a alimentação do líquido do riser para este local, e o “enchimento explosivo” não ocorrerá. O fluido de alimentação flui entre os dendritos com grande resistência, que é basicamente infiltração, de modo que o fluido entre os dendritos não pode obter a alimentação externa e, finalmente, produzir porosidade de retração. Deste ponto de vista, o riser não pode ser aumentado na melhoria subsequente do processo.

A dureza da peça fundida no furo do eixo não atende aos requisitos técnicos, principalmente porque a dureza de outras partes da peça não é alta, apenas a dureza desta peça é alta.

Melhoria na retração da estrutura principal do britador de cone

- A correia do quadro principal do mp800 está muito longe do riser superior e o gradiente de alimentação do riser não é suficiente. Através do cálculo do módulo, aumente a tolerância do processo, aumente o canal de alimentação, para que o canal de alimentação seja posterior à solidificação do ponto quente, para que a fundição possa alcançar a solidificação sequencial. Após a melhoria, a tolerância do processo é adicionada entre o riser e a junta quente, para que a porosidade de retração possa ser evitada completamente.

- Aumente a distância de alimentação efetiva do riser. Em geral, a distância de alimentação efetiva do riser é L = R + e (régua: área de alimentação do riser, e: área final). Existem duas maneiras de aumentar a distância de alimentação do riser, ou seja, aumentar o ferro frio do lugar do riser. No entanto, na produção, às vezes verifica-se que a contração ocorre quando a distância entre os dois risers está próxima do riser F. Isso se deve à interferência térmica dos dois risers e ao prolongamento do tempo de solidificação. Também é possível que os dois risers fluam um pelo outro e façam os dois risers e o riser solidificarem de forma síncrona. Na fase posterior, o encolhimento ocorre quando não há alimentação. Portanto, na modificação do processo, o ferro frio é colocado entre os risers do flange superior e inferior, e o ferro frio é colocado na espessura mínima da parede para aumentar a área final.

- Através do tratamento térmico local, a dureza da fundição neste local pode atender aos requisitos técnicos.

Através da melhoria, a Qiming Machinery lançou a estrutura principal do britador cônico MP800 de alta qualidade para nossos clientes.

@Nick Sun [email protected]

Horário da postagem: 31 de julho de 2020