Рабочие шахты Залдивар продолжают переговоры, чтобы избежать забастовки

Один из крупнейших в мире производителей меди, чилийский горняк Антофагаста, и рабочие на его руднике Залдивар решили продлить при посредничестве правительства переговоры о новом профсоюзном контракте и избежать забастовки, сообщил источник в профсоюзе в среду вечером.

15 июля рабочие шахты вступили в посредничество с правительством по поводу заработной платы и пособий в последней попытке предотвратить забастовку на фоне вспышки коронавируса в южноамериканской стране.

«Посредничество было расширено, чтобы увидеть результаты собраний», — сказал источник Reuters, имея в виду собрания рабочих для обсуждения предложения компании.

Антофагаста отказался от немедленных комментариев.

Чилийский закон позволяет работникам и компании снова продлить переговоры после пяти дней посредничества, если соглашение не будет достигнуто.

На Zaldivar, совладельцем которой является Barrick Gold Corp, приходится около 2% годового производства меди в Чили.

Камнедробильные машины широко используются во многих областях, таких как шахты, металлургия, строительные материалы, автомобильные дороги, железные дороги, водное хозяйство и химическая промышленность. С развитием мировой экономики, возрождением горнодобывающей и других базовых отраслей, спросом и увеличением дробилок требования заказчиков к качеству и производительности продукции становятся все выше и выше. Основная рама, являющаяся важным крупным литьем горнодобывающего оборудования, имеет сложную конструкцию, небольшую и равномерную толщину стенки по сравнению с верхним кронштейном, верхним кронштейном и средним кронштейном. Трудно реализовать последовательность застывания отливок из-за конструктивных особенностей. В процессе производства относительно заметны дефекты деформации, усадочная пористость и усадочная раковина. После магнитопорошкового контроля магнитные метки, выходящие за рамки стандарта, показывают, что это не только влияет на качество продукта, увеличивает стоимость, но также влияет на время доставки. В этой статье технология численного моделирования процесса затвердевания используется для оптимизации процесса литья, обеспечения последовательного затвердевания отливок и эффекта подачи расплавленной стали, окончательного устранения дефектов усадочной полости и усадочной пористости основной рамы, улучшения качества. основной рамы и обеспечить стабильную поставку партии таких продуктов.

Основные параметры и технические требования к основной раме конусной дробилки

Мы просто производим основную раму конусной дробилки MP800 для наших клиентов, поэтому мы выбрали эту деталь в качестве примера.

Основная рама конусной дробилки MP800 очень большая, размер: 3727*2436 (мм), вес: 35,3 т, материал: J03006.

| J03006 Химический состав | |||||||

| С | Si | Mn | С | P | ни | Кр | Мо |

| 0,25-0,35 | 0,2-1,0 | 0,7-0,75 | ≤0,04 | ≤0,04 | ≤0,5 | ≤0,25 | ≤0,2 |

Процесс производства основной рамы конусной дробилки

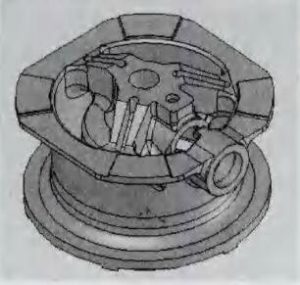

1. В соответствии с анализом структуры литья определяется схема разделения литья. Минимальная толщина стенки ремня и нижний большой фланец выполнены в виде разделяющих поверхностей, как показано на следующем рисунке:

2. Способ подачи разработан в соответствии со способом затвердевания последовательности литья. Судя по структурному анализу, на верхнем и нижнем фланцах есть большие горячие точки, и сложно реализовать последовательное затвердевание в одном и том же направлении. Поэтому холодное железо рассчитано от среднего пояса, а подающий стояк - у верхней и нижней полки.

3. Для режима заливки принята система обратной заливки снизу, то есть жидкая сталь подается на дно отливки через литник и поперечный литник, а затем впрыскивается в полость формы снизу через внутреннюю заслонку.

Проблемы и анализ отливки основной рамы конусной дробилки

Проблемы с отливкой основной рамы конусной дробилки

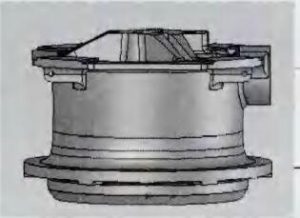

В реальном производстве первоначальный процесс используется для моделирования и заливки. На ремне обнаружена большая усадка, а твердость отливки в отверстии промежуточного вала не соответствует техническим требованиям, как показано на рисунке:

Анализ проблем

В процессе охлаждения отливки от температуры заливки до комнатной температуры выделяют три взаимосвязанные стадии усадки: усадку жидкости, усадку затвердевания и усадку твердого тела. Согласно теории затвердевания, объемная усадка между линиями жидкой и твердой фаз является основным этапом формирования усадочной полости и усадочной пористости. Крупные и концентрированные отверстия называются усадочными кавернами, а мелкие и рассеянные – усадочными кавернами. Когда канал подачи жидкости свободен и дендрит не образует сетчатой структуры, объемная усадка представляет собой концентрированную усадочную полость и располагается в верхней части текучего звена отливки; в то время как когда дендрит образует каркас, макропитательный канал блокируется, а объемная усадка жидкой части, окруженной дендритной перегородкой, показывает усадочную пористость. Усадочная пористость — сложный процесс, который связан не только со свойствами сплава и температурой, но и с размерными характеристиками дендритов и их структурной морфологией, скоростью роста, внешним давлением и другими факторами.

С макроскопической точки зрения считается, что толщина стенки ремня основной рамы mp800 относительно одинакова, а подающий стояк технологической конструкции установлен на верхней и нижней рабочих поверхностях фланца. На литейной ленте отсутствует насыпь металла, и не формируется хороший клиновидный питающий канал, в результате чего вертикальная конечная дальность подачи стояка недостаточна, а в процессе затвердевания в центре стенки отливки появляется усадка.

С точки зрения затвердевания объем расплавленной стали начинает сокращаться с понижением температуры после заливки основной рамы. Когда отливка находится в жидком состоянии, в жидком металле не образуются дендриты, канал подачи отливки разблокирован, и жидкий металл имеет хорошую текучесть. Когда жидкость сжимается, расплавленная сталь в стояке может быть полностью загружена. При дальнейшем понижении температуры отливка попадает в переходную зону жидкость-твердое. В это время происходит основная усадка затвердевания и сильно изменяется объем жидкости. Подача отливки в основном зависит от трех режимов: массовая подача, дендритная подача и взрывное наполнение. На более поздней стадии затвердевания начало формироваться большое количество дендритов с развитыми дендритами, соединенными дендритными плечами и большим количеством сетчатых структур между дендритами. В это время развивается дендритное плечо, которое нелегко повредить из-за перепада давления жидкости. При этом основной структурой каркаса здесь является равномерная толщина стенки, а процесс затвердевания происходит сверху вниз одновременно. Большое количество дендритных связей затрудняет подачу в это место восходящей жидкости, и «взрывного заполнения» не произойдет. Питающая жидкость течет между дендритами с большим сопротивлением, что в основном представляет собой просачивание, поэтому жидкость между дендритами не может получать внешнее питание и, в конечном итоге, создает усадочную пористость. С этой точки зрения стояк не может быть увеличен при последующем совершенствовании процесса.

Твердость отливки в отверстии вала не может соответствовать техническим требованиям, в основном потому, что твердость других частей детали невысока, только твердость этой части высока.

Улучшение усадки основной рамы конусной дробилки

- Лента основной рамы mp800 находится слишком далеко от верхней ступени, и уклон подачи ступени недостаточен. С помощью расчета модуля увеличьте припуск на процесс, увеличьте канал подачи, чтобы канал подачи был позже, чем затвердевание горячей точки, чтобы отливка могла достичь последовательного затвердевания. После усовершенствования добавляется технологический припуск между стояком и горячим соединением, так что можно полностью избежать усадочной пористости.

- Увеличьте эффективное расстояние подачи стояка. Как правило, эффективное расстояние подачи стояка составляет L = R + e (линейка: площадь подачи стояка, e: конечная площадь). Есть два способа увеличить расстояние подачи стояка, т.е. увеличить место стояка холодным утюгом. Однако в производстве иногда обнаруживается, что усадка происходит, когда расстояние между двумя стояками близко к стояку F. Это связано с тепловым взаимодействием двух стояков и увеличением времени затвердевания. Также возможно, что два стояка протекают друг через друга и заставляют два стояка и стояк затвердевать синхронно. На более поздней стадии происходит усыхание при отсутствии подкормки. Поэтому в технологической модификации холодный чугун устанавливается между верхним и нижним фланцевым стояком, а холодный чугун размещается на минимальной толщине стенки для увеличения площади торца.

- За счет локальной термической обработки твердость отливки в этом месте может соответствовать техническим требованиям.

Благодаря усовершенствованию компания Qiming Machinery отлила для наших клиентов высококачественную основную раму конусной дробилки MP800.

@Nick Sun [email protected]

Время публикации: 31 июля 2020 г.