Slidanalyse og optimeringsdesign af kegleknuserforinger i hydraulisk kegleknuser

Kegleknuserhulrum og kegleknuserforingsmateriale er de vigtigste faktorer, der påvirker sliddet af konkaven og kappen i den hydrauliske kegleknuser. Vi har en kunde, som kører KP100 hydraulisk kegleknuser til at knuse brosten. Hvert sæt kegleknuserforinger kan knuse 5400 tons og arbejde 600 timer. Baseret på dets arbejdsforhold vil vi analysere kegleknuserens liners slid og optimeringsdesigne linerne.

Kegleknuserens liners er både vigtige dele og store sliddele. Et par veldesignede og vellavede liners kan ikke kun sikre knuserens produktionseffektivitet, men også spare energi, arbejdskraft og råmaterialer og sikre produktkvalitet. Der er mange faktorer, der påvirker foringens slid, såsom materialehårdhed, partikelstørrelse, fugt, udbytte og fodringsmetode osv., men jo vigtigere er hulrumskurvens design og materialevalgsfaktorer.

Kegleknuser Liner Slid Analyse

Baseret på vores kunde KP100 kegleknuser arbejdsforhold:

- 1 sæt kegleknuser liner

- Knusningsmateriale: brosten

- Arbejdstid: 600 timer

- Knust 5400 tons i alt

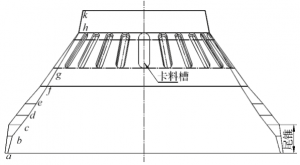

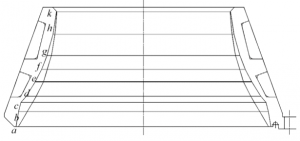

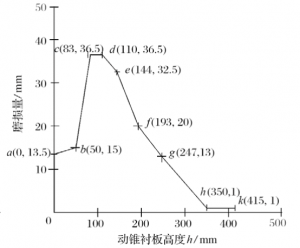

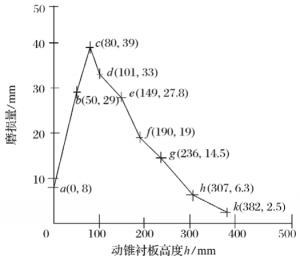

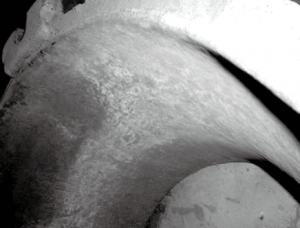

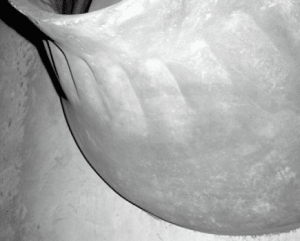

Kurven af kegleknuserens kappe og konkave efter kortlægningsslid er vist i følgende figur:

Slidmængden af hver sektion langs retningen af højden af konkaven og kappen er angivet i tabellen:

| Etiket | Kegleknuserkappe | Kegleknuser konkav | ||

| Højde | Slidmængde | Højde | Slidmængde | |

| -en | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36,5 |

| d | 101 | 33 | 110 | 36,5 |

| e | 149 | 27.8 | 144 | 32,5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Tages højden af konkaven og kappen som abscissen og slidmængden af hver sektion som ordinaten, er slid- og rivekurverne for henholdsvis konkaven og kappen lavet som vist på figuren.

Slidanalyse af kegleknuserkappe

Baseret på ovenstående figurer er mængden af slid på forskellige positioner af kegleknuserens kappe forskellig.

Fra punkt k til punkt d er der en gradvis slidsektion, det vil sige, at slidmængden af kegleknuserens kappekurven gradvist øges fra punkt k til d i toppen. På grund af punktet k omkring den øverste ende af denne sektion bærer kegleknuseren. Den enorme slagbelastning af stor malm gør, at den har en god overfladeslaghærdende effekt (materialet er højt manganstål), således at hårdheden af overfladen af foringspladen kan være så høj som 500 HBW, så den øvre hårdhedsværdi er den højeste.

Under punkt k til punkt d, da store stykker malm gradvist brydes i mellemstore og endda små stykker, og til sidst brækkes i den nødvendige blokstørrelse af produktet, reduceres stødbelastningen på overfladen af foringspladen gradvist, så graden af overfladeslagshærdning er stigende. Derudover er hulrummets nederste volumen mindre end det øverste volumen, og den samme mængde materiale er brudt, og den nederste del har større slid end den øvre del. Derfor ændrer slidkurven sig tilnærmelsesvis lineært fra punkt k til punkt d, det vil sige, at mængden af slid i punkt k er den mindste og punkt d er størst.

Fra punkt d til punkt a er det en hulrumslignende parallel sektion, og det er også en ikke gradvist slidt sektion. I dette afsnit, med den gradvise slid af overfladen af den bevægelige og faste keglebeklædning under produktionsprocessen, øges mellemrummet mellem udledningsåbningerne også. Dette får den bevægelige kegles halekegle til at komme ind i hulrummet efter slid af den faste kegle, og til sidst får delen af halekeglen og slidkurven af den faste kegle til at danne nye udløbsporte og parallelle områder. Det er vist som følgende billede:

Slidanalyse af kegleknuser konkav

Baseret på ovenstående figurer er mængden af slid ved forskellige positioner af kegleknuserens konkave også forskellig.

Fra k til h er det indløbssektionen. Foringens kurve i dette afsnit er omtrent lodret (de bevægelige og faste keglekurver er omtrent parallelle). Derfor, under opjusteringen af den bevægelige kegle (levetid), indløbsstørrelsen og indløbet. Materialets partikelstørrelse er stort set uændret, stødbelastningen er afbalanceret, og overfladestødhærdningsgraden er stort set den samme, så slidmængden i dette afsnit ændres ikke meget.

Snittet fra punkt h til punkt c er et gradvist slidsektion, som er nogenlunde det samme som ovenstående analyse af den faste kegleforing fra punkt k til punkt d. Det vil sige, at det øverste punkt h udsættes for en stor stødbelastning fra en stor malm. Den højeste værdi er fra punkt h til punkt c. Når slagbelastningen gradvist aftager, falder graden af overfladeslaghærdning også. Derudover mindskes hulrummet fra top til bund, så slidmængden er mindst ved punkt h. , C-punktet er det største, og i dette afsnit viser slidkurven en tilnærmelsesvis lineær tendens.

Sektionen fra punkt c til punkt a (det vil sige halekegleafsnittet) er en ikke-gradvis slidsektion. I dette afsnit, med den gradvise slid på overfladen af de bevægelige og faste kegleforinger, fortsætter afstanden mellem udløbsåbningerne også med at stige. For at sikre produktkvaliteten skal den bevægelige kegle justeres i retningen, så den bevægelige kegles halekegle gradvist går ind i den faste kegle. I kaviteten danner de slidte og faste keglekurver et nyt knusende hulrumsmønster igen og igen, indtil halen af den bevægelige kegle og den slidte keglekurve danner en ny parallel zone og udløbsportstørrelse.

Den virkelige slidsituation for kegleknuser konkav og kappe

Resultatet

- Kegleknuserens konkave og kappe har stort set samme mængde slid i samme højde, levetiden er omtrent den samme, og hulrumskurvens design er mere fornuftigt.

- I den hulrumsformede parallelle sektion er mængden af slid meget større end den øvre del. Det mest alvorlige slid er indgangen til den faste kegleparallelle zone, det vil sige punktet d og derunder og den bevægelige kegleforingsudløbsport og over til punktet E.

- Inden for grænsen for foringsslid, selvom den oprindelige kurve ikke længere eksisterer, på grund af det konsekvente slid af de bevægelige og faste kegleforinger, under produktionsprocessen, med den automatiske justering af størrelsen af udløbsporten, den nye knusehulrumstype er igen Sekundær dannelse, som sikrer, at linerens kornform efter slid stort set er den samme som den nye liner.

Optimering Design og materialeforbedrende tiltag

Baseret på ovenstående analyse kan følgende design- og materialeforbedringsforanstaltninger vedtages:

- Reducer tykkelsen af kegleknuserens kappe fra k-punktet til g-punktet (11 ~ 16 mm) for at tilpasse sig den slidte linerkurve. Dette kan reducere mængden af materiale og sikre hele foringens levetid.

- Design dybden af den konkave sliske til at være lavere (10 mm) og dybere (17 mm), så den matcher den slidte liner-kurve for at forbedre foringen under slid. Kort materiale effekt.

- Ved legering (tilsætning af en vis mængde Cr, Mo og spormængder af legering (tilsætning af en vis mængde Cr, Mo og spormængder af legering (tilsætning af en vis mængde Cr, Mo og spormængder af legering) (tilsætning af en vis mængde af legering) Cr, Mo og sporlegeringselementer såsom V og Ti) forbedrer træthedsbestandigheden og slidstyrken af stål med højt manganindhold og forbedrer derved svagheden af utilstrækkelig slidstyrke af foringer af høj manganstøbt stål.

Mr. Nick Sun [email protected]

Indlægstid: 30. oktober 2020