Análise de abrasão e projeto de otimização de revestimentos de britadores cônicos em britadores cônicos hidráulicos

A cavidade do britador cônico e o material dos revestimentos do britador cônico são os principais fatores que afetam a abrasão do côncavo e do manto no britador cônico hidráulico. Temos um cliente que opera o britador cônico hidráulico KP100 para triturar paralelepípedos. Cada conjunto de revestimentos de britadores cônicos pode triturar 5400 toneladas e trabalhar 600 horas. Com base em suas condições de trabalho, analisaremos a abrasão do revestimento do britador cônico e otimizaremos o projeto dos revestimentos.

Os revestimentos do britador cônico do britador cônico são peças importantes e peças de desgaste principais. Um par de revestimentos bem projetados e bem feitos pode não apenas garantir a eficiência da produção do britador, mas também economizar energia, mão de obra e matérias-primas, além de garantir a qualidade do produto. Existem muitos fatores que afetam o desgaste do liner, como dureza do material, tamanho da partícula, umidade, rendimento e método de alimentação, etc., mas os mais importantes são o projeto da curva da cavidade e os fatores de seleção do material.

Análise de abrasão do revestimento do britador de cone

Com base nas condições de trabalho do britador cônico KP100 do cliente:

- 1 conjunto de forro do triturador de cone

- Material de esmagamento: paralelepípedos

- Vida útil: 600 horas

- Triturado 5400 toneladas no total

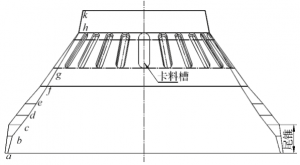

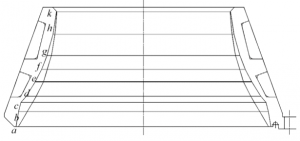

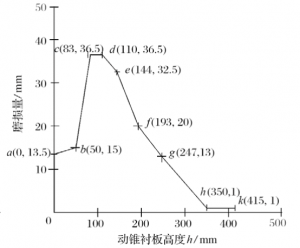

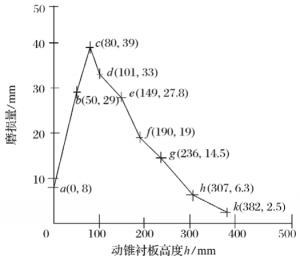

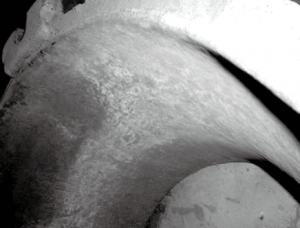

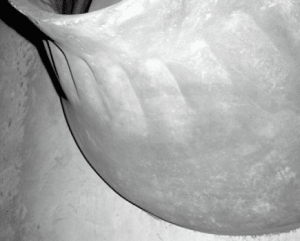

A curva da manta do britador cônico e do côncavo após o mapeamento do desgaste é mostrada na figura a seguir:

A quantidade de desgaste de cada seção ao longo da direção da altura do côncavo e manto está listada na tabela:

| Etiqueta | Manto do Britador de Cone | Cone Britador Côncavo | ||

| Altura | Quantidade de abrasão | Altura | Quantidade de abrasão | |

| uma | 0 | 8 | 0 | 13,5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36,5 |

| d | 101 | 33 | 110 | 36,5 |

| e | 149 | 27,8 | 144 | 32,5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14,5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2,5 | 415 | 1 |

Tomando a altura do côncavo e do manto como a abcissa e a quantidade de desgaste de cada seção como as ordenadas, as curvas de desgaste do côncavo e do manto são feitas respectivamente conforme mostrado na figura.

Análise de desgaste da manta do britador cônico

Com base nas figuras acima, a quantidade de desgaste em diferentes posições da manta do britador cônico é diferente.

Do ponto k ao ponto d, há uma seção de desgaste gradual, ou seja, a quantidade de desgaste da curva da manta do britador cônico aumenta gradualmente do ponto k ao d no topo. Devido ao ponto k em torno da extremidade superior desta seção, o britador de cone suporta A enorme carga de impacto de minério grande faz com que tenha um bom efeito de endurecimento de impacto de superfície (o material é aço de alto manganês), de modo que a dureza da superfície do placa de revestimento pode ser tão alta quanto 500 HBW, então o valor de dureza da extremidade superior é o mais alto.

Abaixo do ponto k ao ponto d, à medida que grandes pedaços de minério são gradualmente quebrados em pedaços médios e até pequenos e, finalmente, quebrados no tamanho de bloco necessário do produto, a carga de impacto na superfície da placa de revestimento é gradualmente reduzida, de modo que o grau de endurecimento por impacto da superfície está aumentando Além disso, o volume inferior da cavidade é menor que o volume superior, e a mesma quantidade de material é quebrada, e a parte inferior apresenta maior desgaste do que a parte superior. Portanto, a curva de desgaste muda aproximadamente linearmente do ponto k ao ponto d, ou seja, a quantidade de desgaste no ponto k é a menor e o ponto d é o maior.

Do ponto d ao ponto a, é uma seção paralela do tipo cavidade e também é uma seção não gradualmente desgastada. Nesta seção, com o desgaste gradual da superfície do revestimento do cone móvel e fixo durante o processo de produção, a folga entre as aberturas de descarga também aumenta. Isso faz com que o cone de cauda do cone móvel entre na cavidade após o desgaste do cone fixo e, finalmente, faz com que a parte do cone de cauda e a curva de desgaste do cone fixo formem novas portas de descarga e regiões paralelas. a seguinte imagem:

Análise de desgaste do britador cônico côncavo

Com base nas figuras acima, a quantidade de desgaste em diferentes posições do britador cônico também é diferente.

De k a h, é a seção de entrada. A curva do liner nesta seção é aproximadamente vertical (as curvas do cone móvel e fixo são aproximadamente paralelas). Portanto, durante o ajuste para cima do cone móvel (vida útil), o tamanho da entrada e a entrada O tamanho da partícula do material é basicamente inalterado, a carga de impacto é equilibrada e o grau de endurecimento do impacto da superfície é basicamente o mesmo, então a quantidade de desgaste nesta seção não muda muito.

A seção do ponto h ao ponto c é uma seção de desgaste gradual, que é aproximadamente a mesma que a análise acima do revestimento do cone fixo do ponto k ao ponto d. Ou seja, o ponto superior h está sujeito a uma grande carga de impacto de um grande minério. O valor mais alto é do ponto h ao ponto c. À medida que a carga de impacto diminui gradualmente, o grau de endurecimento da superfície por impacto também diminui. Além disso, a folga da cavidade diminui de cima para baixo, de modo que a quantidade de desgaste é menor no ponto h. , o ponto C é o maior e, nesta seção, a curva de desgaste mostra uma tendência aproximadamente linear.

A seção do ponto c ao ponto a (ou seja, a seção do cone de cauda) é uma seção de desgaste não gradual. Nesta seção, com o desgaste gradativo da superfície dos revestimentos cônicos móveis e fixos, a folga entre as aberturas de descarga também continua aumentando. Para garantir a qualidade do produto, o cone móvel deve ser ajustado na direção para que o cone de cauda do cone móvel entre gradualmente no cone fixo. Na cavidade, as curvas do cone desgastado e fixo formam um novo padrão de cavidade de britagem repetidamente até que a cauda do cone móvel e a curva do cone desgastado formem uma nova zona paralela e tamanho da porta de descarga.

A situação real de desgaste do britador de cone côncavo e manto

O resultado

- O britador cônico côncavo e o manto têm basicamente a mesma quantidade de desgaste na mesma altura, a vida útil é aproximadamente a mesma e o design da curva da cavidade é mais razoável.

- Na seção paralela em forma de cavidade, a quantidade de desgaste é muito maior do que na parte superior. O desgaste mais severo é a entrada da zona paralela do cone fixo, ou seja, o ponto d e abaixo e a porta de descarga do liner do cone móvel e acima do ponto E.

- Dentro do limite de desgaste da camisa, embora a curva original não exista mais, devido ao desgaste consistente das camisas do cone móvel e fixo, durante o processo produtivo, com o ajuste automático do tamanho da porta de descarga, o novo tipo de cavidade de britagem é novamente a formação secundária, que garante que a forma do grão do revestimento após o desgaste seja basicamente a mesma do novo revestimento.

Otimização Projeto e medidas de melhoria de materiais

Com base na análise acima, as seguintes medidas de projeto e melhoria de material podem ser adotadas:

- Reduza a espessura da manta do britador cônico do ponto k ao ponto g (11 ~ 16 mm) para se adaptar à curva do revestimento desgastado. Isso pode reduzir a quantidade de material e garantir a vida útil de todo o revestimento.

- Projete a profundidade do chute côncavo para ser mais raso (10 mm) e mais profundo (17 mm), de modo que corresponda à curva do revestimento desgastado para melhorar o revestimento durante o desgaste. Efeito material do cartão.

- Por liga (adicionando uma certa quantidade de Cr, Mo e vestígios de liga (adicionando uma certa quantidade de Cr, Mo e vestígios de liga (adicionando uma certa quantidade de Cr, Mo e vestígios de liga (adicionando uma certa quantidade de Cr, Mo e elementos de liga traço como V e Ti) melhoram a resistência à fadiga e resistência ao desgaste do aço com alto teor de manganês, melhorando assim a fraqueza da resistência ao desgaste insuficiente dos revestimentos de aço fundido com alto teor de manganês.

Mr. Nick Sun [email protected]

Horário da postagem: 30 de outubro de 2020