Analisis abrasi dan desain optimasi liner penghancur kerucut di penghancur kerucut hidraulik

Rongga cone crusher dan material liner cone crusher adalah faktor paling utama yang mempengaruhi abrasi cekungan dan mantel di hydraulic cone crusher. Kami memiliki pelanggan, yang menjalankan penghancur kerucut hidrolik KP100 untuk menghancurkan batu bulat. Setiap set liner penghancur kerucut dapat menghancurkan 5400 ton dan bekerja 600 jam. Berdasarkan kondisi kerjanya, kami akan menganalisis abrasi liner cone crusher dan mengoptimalkan desain liner.

Liner penghancur kerucut dari penghancur kerucut adalah bagian penting dan bagian aus utama. Sepasang liner yang dirancang dengan baik dan dibuat dengan baik tidak hanya dapat memastikan efisiensi produksi penghancur, tetapi juga menghemat energi, tenaga kerja, dan bahan baku, serta memastikan kualitas produk. Ada banyak faktor yang mempengaruhi keausan liner, seperti kekerasan material, ukuran partikel, kelembapan, hasil dan metode pengumpanan, dll., tetapi yang lebih penting adalah desain kurva rongga dan faktor pemilihan material.

Analisis Abrasi Cone Crusher Liner

Berdasarkan kondisi kerja cone crusher KP100 pelanggan kami:

- 1 set liner penghancur kerucut

- Menghancurkan bahan: batu bulat

- Kehidupan kerja: 600 jam

- Menghancurkan total 5400 ton

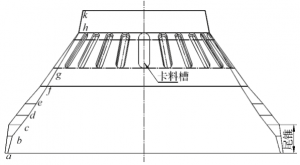

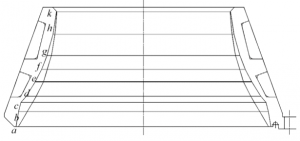

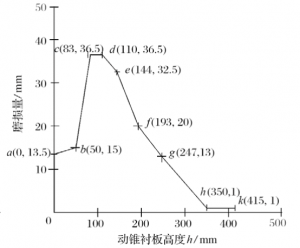

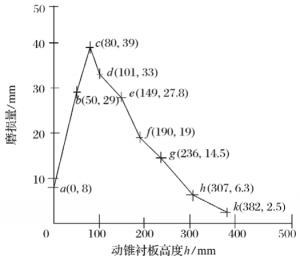

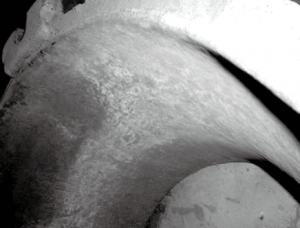

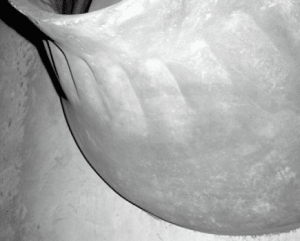

Kurva mantel cone crusher dan cekung setelah pemetaan keausan ditunjukkan pada gambar berikut:

Jumlah keausan setiap bagian sepanjang arah ketinggian cekung dan mantel tercantum dalam tabel:

| label | Mantel Penghancur Kerucut | Concave Crusher Kerucut | ||

| Tinggi | Jumlah abrasi | Tinggi | Jumlah abrasi | |

| Sebuah | 0 | 8 | 0 | 13.5 |

| B | 50 | 29 | 50 | 15 |

| C | 80 | 39 | 83 | 36,5 |

| D | 101 | 33 | 110 | 36,5 |

| e | 149 | 27.8 | 144 | 32.5 |

| F | 190 | 19 | 193 | 20 |

| G | 236 | 14.5 | 247 | 13 |

| H | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Mengambil tinggi cekung dan mantel sebagai absis dan jumlah keausan setiap bagian sebagai ordinat, kurva keausan cekung dan mantel masing-masing dibuat seperti yang ditunjukkan pada gambar.

Analisis keausan mantel penghancur kerucut

Berdasarkan gambar di atas, jumlah keausan pada posisi yang berbeda dari mantel cone crusher berbeda.

Dari titik k ke titik d, ada bagian keausan bertahap, yaitu jumlah keausan kurva mantel penghancur kerucut secara bertahap meningkat dari titik k ke d di bagian atas. Karena titik k di sekitar ujung atas bagian ini, crusher kerucut menanggung Beban impak yang besar dari bijih besar membuatnya memiliki efek pengerasan benturan permukaan yang baik (bahannya adalah baja mangan tinggi), sehingga kekerasan permukaan papan lapisan bisa setinggi 500 HBW, sehingga nilai kekerasan ujung atas adalah yang tertinggi.

Di bawah titik k ke titik d, karena bijih besar secara bertahap dipecah menjadi potongan sedang dan bahkan kecil, dan akhirnya dipecah menjadi ukuran blok produk yang diperlukan, beban benturan pada permukaan pelat lapisan secara bertahap berkurang, sehingga tingkat pengerasan dampak permukaan meningkat Selain itu, volume rongga yang lebih rendah lebih kecil dari volume atas, dan jumlah material yang sama rusak, dan bagian bawah memiliki keausan yang lebih besar daripada bagian atas. Oleh karena itu, kurva keausan berubah secara kira-kira linier dari titik k ke titik d, yaitu jumlah keausan di titik k paling kecil dan titik d paling besar.

Dari titik d ke titik a, itu adalah bagian paralel tipe rongga, dan juga merupakan bagian yang aus secara bertahap. Di bagian ini, dengan abrasi bertahap pada permukaan lapisan kerucut yang bergerak dan tetap selama proses produksi, celah antara bukaan pelepasan juga meningkat. Hal ini menyebabkan kerucut ekor kerucut bergerak memasuki rongga setelah keausan kerucut tetap, dan akhirnya membuat bagian kerucut ekor dan kurva keausan kerucut tetap membentuk port pelepasan baru dan daerah paralel. Hal ini ditunjukkan sebagai gambar berikut:

Analisis keausan kerucut crusher cekung

Berdasarkan gambar di atas, jumlah keausan pada berbagai posisi cekungan cone crusher juga berbeda.

Dari k ke h, itu adalah bagian inlet. Kurva liner di bagian ini kira-kira vertikal (kurva kerucut yang bergerak dan tetap kira-kira sejajar). Oleh karena itu, selama penyesuaian ke atas dari kerucut yang bergerak (seumur hidup), ukuran saluran masuk dan saluran masuk Ukuran partikel material pada dasarnya tidak berubah, beban benturan seimbang, dan tingkat pengerasan benturan permukaan pada dasarnya sama, sehingga jumlah keausan pada bagian ini tidak banyak berubah.

Penampang dari titik h ke titik c adalah bagian keausan bertahap, yang kira-kira sama dengan analisis di atas dari liner kerucut tetap dari titik k ke titik d. Artinya, titik atas h dikenai beban impak yang besar dari bijih yang besar. Nilai tertinggi adalah dari titik h ke titik c. Saat beban tumbukan berkurang secara bertahap, tingkat pengerasan tumbukan permukaan juga berkurang. Selain itu, celah rongga berkurang dari atas ke bawah, sehingga jumlah keausan paling kecil di titik h. , Titik C adalah yang terbesar, dan pada bagian ini, kurva keausan menunjukkan tren yang mendekati linier.

Penampang dari titik c ke titik a (yaitu, bagian kerucut ekor) adalah bagian keausan tidak bertahap. Pada bagian ini, dengan keausan bertahap pada permukaan liner kerucut yang bergerak dan tetap, celah antara bukaan pelepasan juga terus meningkat. Untuk memastikan kualitas produk, kerucut yang bergerak harus disesuaikan arahnya sehingga kerucut ekor dari kerucut yang bergerak secara bertahap memasuki kerucut tetap. Di dalam rongga, lekukan kerucut yang aus dan tetap membentuk pola rongga penghancur baru lagi dan lagi sampai ekor kerucut yang bergerak dan kurva kerucut yang aus membentuk zona paralel baru dan ukuran port pelepasan.

Situasi keausan nyata dari cekungan dan mantel cone crusher

Hasil

- Cekung dan mantel cone crusher pada dasarnya memiliki jumlah keausan yang sama pada ketinggian yang sama, masa pakai hampir sama, dan desain kurva rongga lebih masuk akal.

- Pada bagian paralel berbentuk rongga, jumlah keausan jauh lebih besar daripada bagian atas. Keausan yang paling parah adalah masuknya zona paralel kerucut tetap, yaitu titik d dan di bawah dan port pelepasan liner kerucut yang bergerak dan di atas ke titik E.

- Dalam batas keausan liner, meskipun kurva asli tidak ada lagi, karena keausan yang konsisten dari liner kerucut yang bergerak dan tetap, selama proses produksi, dengan penyesuaian otomatis ukuran port pelepasan, jenis rongga penghancur yang baru sekali lagi formasi Sekunder, yang memastikan bahwa bentuk butiran liner setelah keausan pada dasarnya sama dengan liner baru.

Optimasi Desain dan langkah-langkah perbaikan material

Berdasarkan analisis di atas, dapat diambil langkah-langkah perbaikan desain dan material sebagai berikut:

- Kurangi ketebalan mantel cone crusher dari titik-k ke titik-g (11 ~ 16 mm) untuk menyesuaikan dengan kurva liner yang aus. Ini dapat mengurangi jumlah material dan memastikan masa pakai seluruh liner.

- Rancang kedalaman saluran cekung menjadi lebih dangkal (10 mm) dan lebih dalam (17 mm), sehingga cocok dengan kurva liner yang aus untuk meningkatkan liner selama keausan. Efek bahan kartu.

- Dengan paduan (menambahkan sejumlah Cr, Mo dan sejumlah kecil paduan (menambahkan sejumlah Cr, Mo dan sejumlah kecil paduan (menambahkan sejumlah Cr, Mo, dan sejumlah kecil paduan (menambahkan sejumlah Cr, Mo Dan elemen paduan jejak seperti V dan Ti) meningkatkan ketahanan lelah dan ketahanan aus baja mangan tinggi, sehingga meningkatkan kelemahan ketahanan aus yang tidak memadai dari lapisan baja cor mangan tinggi.

Mr. Nick Sun [email protected]

Waktu posting: 30 Okt-2020