油圧コーンクラッシャーのコーンクラッシャーライナーの摩耗解析と最適化設計

コーンクラッシャーキャビティとコーンクラッシャーライナーの材料は、油圧コーンクラッシャーの凹面とマントルの摩耗に影響を与える最も主要な要因です。 玉石を粉砕するためにKP100油圧コーンクラッシャーを実行している顧客がいます。 コーンクラッシャーライナーの各セットは、5400トンを粉砕し、600時間動作します。 その作業条件に基づいて、コーンクラッシャーライナーの摩耗を分析し、ライナーを最適化して設計します。

コーンクラッシャーのコーンクラッシャーライナーは、重要な部品であり、主要な摩耗部品でもあります。 よく設計され、よくできたライナーのペアは、粉砕機の生産効率を保証するだけでなく、エネルギー、労力、および原材料を節約し、製品の品質を保証します。 ライナーの摩耗に影響を与える要因は、材料の硬度、粒子サイズ、水分、歩留まり、供給方法など多くありますが、より重要なのは、キャビティ曲線の設計と材料の選択要因です。

コーンクラッシャーライナー摩耗分析

お客様のKP100コーンクラッシャーの作業条件に基づく:

- コーンクラッシャーライナー1セット

- 粉砕材料:石畳

- 耐用年数:600時間

- 合計5400トンを粉砕

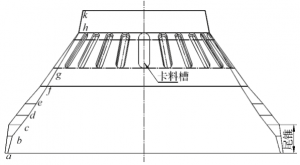

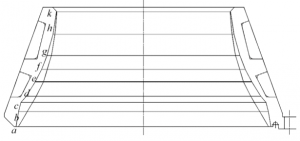

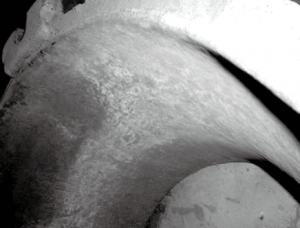

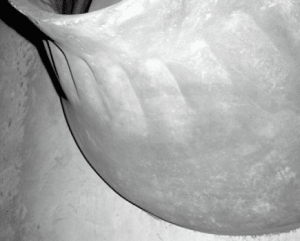

摩耗をマッピングした後のコーンクラッシャーマントルと凹面の曲線を次の図に示します。

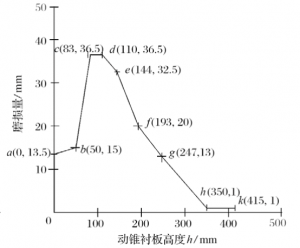

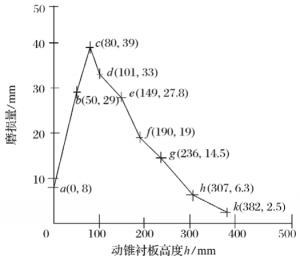

凹面とマントルの高さ方向に沿った各セクションの摩耗量を表に示します。

| ラベル | コーンクラッシャーマントル | コーンクラッシャー凹面 | ||

| 高さ | 摩耗量 | 高さ | 摩耗量 | |

| a | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36.5 |

| d | 101 | 33 | 110 | 36.5 |

| e | 149 | 27.8 | 144 | 32.5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

横軸に凹面とマントルの高さ、縦軸に各部の摩耗量をとって、凹面とマントルの摩耗曲線をそれぞれ図のように作成します。

コーンクラッシャーマントルの摩耗分析

上記の図に基づいて、コーンクラッシャーマントルの異なる位置での摩耗量は異なります。

k点からd点まで、徐々に摩耗する部分があります。つまり、コーンクラッシャーマントル曲線の摩耗量は、上部のk点からd点まで徐々に増加します。 このセクションの上端の周りの点kにより、コーンクラッシャーは大きな鉱石の大きな衝撃荷重に耐え、優れた表面衝撃硬化効果を発揮します(材料は高マンガン鋼です)。そのため、ライニングボードは500HBWまで高くなる可能性があるため、上限硬度値が最も高くなります。

k点からd点より下では、鉱石の大部分が徐々に中程度から小片に分割され、最終的に製品の必要なブロックサイズに分割されるため、ライニングプレートの表面への衝撃荷重が徐々に減少します。表面衝撃硬化度が高くなっているほか、キャビティ下部の体積が上部体積よりも小さく、同量の材料が破壊され、下部の方が上部よりも摩耗が大きくなっています。 したがって、摩耗曲線は点kから点dまでほぼ直線的に変化します。つまり、点kでの摩耗量が最小で、点dが最大です。

d点からa点まではキャビティタイプの平行断面であり、徐々に摩耗しない断面でもあります。 このセクションでは、製造プロセス中に可動コーンライニングと固定コーンライニングの表面が徐々に摩耗するため、排出口間のギャップも大きくなります。 これにより、固定コーンの摩耗後に可動コーンのテールコーンがキャビティに入り、最終的にテールコーンの一部と固定コーンの摩耗曲線が新しい排出ポートと平行領域を形成します。次の図:

コーンクラッシャー凹面の摩耗解析

上記の図に基づいて、コーンクラッシャー凹面の異なる位置での摩耗量も異なります。

kからhまでは、入口セクションです。 このセクションのライナーの曲線はほぼ垂直です(移動する円錐曲線と固定された円錐曲線はほぼ平行です)。 したがって、可動コーンの上方調整時(寿命)、入口サイズと入口材料の粒度は基本的に変化せず、衝撃荷重のバランスが取れており、表面衝撃硬化度は基本的に同じであるため、摩耗量このセクションではあまり変わりません。

ポイントhからポイントcまでのセクションは段階的な摩耗セクションであり、ポイントkからポイントdまでの固定コーンライナーの上記の分析とほぼ同じです。 つまり、上部の点hは、大きな鉱石からの大きな衝撃荷重を受けます。 最高値は、ポイントhからポイントcまでです。 衝撃荷重が徐々に減少するにつれて、表面衝撃硬化の程度も減少します。 また、キャビティギャップは上から下に向かって減少するため、摩耗量はh点で最小になります。 、Cポイントが最大であり、このセクションでは、摩耗曲線はほぼ線形の傾向を示しています。

ポイントcからポイントaまでのセクション(つまり、テールコーンセクション)は、非段階的な摩耗セクションです。 このセクションでは、可動コーンライナーと固定コーンライナーの表面が徐々に摩耗するため、排出口間のギャップも拡大し続けます。 製品の品質を確保するために、可動コーンのテールコーンが徐々に固定コーンに入る方向に可動コーンを調整する必要があります。 空洞内では、摩耗した円錐曲線と固定した円錐曲線が、移動する円錐の尾部と摩耗した円錐曲線が新しい平行ゾーンと排出口のサイズを形成するまで、何度も新しい破砕空洞パターンを形成します。

コーンクラッシャー凹面とマントルの実際の摩耗状況

結果

- コーンクラッシャーの凹面とマントルは、基本的に同じ高さで同じ量の摩耗があり、耐用年数はほぼ同じであり、キャビティカーブの設計はより合理的です。

- 空洞形状の平行断面では、摩耗量が上部よりもはるかに大きくなっています。 最も深刻な摩耗は、固定コーン平行ゾーンの入口、つまり、ポイントd以下と、可動コーンライナー排出ポートおよびポイントEまでです。

- ライナーの摩耗の範囲内で、元の曲線はもはや存在しませんが、移動および固定コーンライナーの一貫した摩耗により、製造プロセス中に、排出ポートのサイズの自動調整により、新しい破砕キャビティタイプが使用されますこれも二次成形であり、摩耗後のライナーの粒子形状が基本的に新しいライナーと同じになるようにします。

最適化設計と材料改善策

上記の分析に基づいて、以下の設計および材料改善策を採用することができます。

- コーンクラッシャーマントルの厚さをk点からg点(11〜16 mm)に減らして、摩耗したライナー曲線に適合させます。 これにより、材料の量を減らし、ライナー全体の寿命を確保できます。

- 凹型シュートの深さを浅く(10 mm)、深く(17 mm)に設計し、摩耗したライナーの曲線に一致させて、摩耗中のライナーを改善します。 カード素材効果。

- 合金化(一定量のCr、Moおよび微量の合金化(一定量のCr、Moおよび微量の合金化(一定量のCr、Moおよび微量の合金化(一定量のCr、Mo、VやTiなどの微量合金元素は、高マンガン鋼の耐疲労性と耐摩耗性を向上させ、高マンガン鋳鋼ライニングの耐摩耗性不足の弱点を改善します。

Mr. Nick Sun [email protected]

投稿時間:2020年10月30日