Analiza ścierania i optymalizacja konstrukcji wykładzin kruszarki stożkowej w hydraulicznej kruszarce stożkowej

Wnęka kruszarki stożkowej i materiał okładzin kruszarki stożkowej są najważniejszymi czynnikami wpływającymi na ścieranie klepiska i płaszcza w hydraulicznej kruszarce stożkowej. Mamy klienta, który uruchamia hydrauliczną kruszarkę stożkową KP100 do kruszenia kostki brukowej. Każdy zestaw wkładek do kruszarki stożkowej może zmiażdżyć 5400 ton i pracować 600 godzin. Na podstawie warunków pracy przeanalizujemy ścieralność wkładki kruszarki stożkowej i zoptymalizujemy projekt wkładek.

Wkładki kruszarki stożkowej kruszarki stożkowej są zarówno ważnymi częściami, jak i głównymi częściami zużywającymi się. Para dobrze zaprojektowanych i dobrze wykonanych wkładek może nie tylko zapewnić wydajność produkcyjną kruszarki, ale także zaoszczędzić energię, pracę i surowce oraz zapewnić jakość produktu. Istnieje wiele czynników, które wpływają na zużycie wykładziny, takich jak twardość materiału, wielkość cząstek, wilgotność, wydajność i sposób podawania itp., ale ważniejsze są projekt krzywej wnęki i czynniki doboru materiału.

Analiza ścierania wykładziny kruszarki stożkowej

Na podstawie warunków pracy kruszarki stożkowej KP100 naszego klienta:

- 1 zestaw wkładki do kruszarki stożkowej

- Materiał kruszący: brukowiec

- Żywotność: 600 godzin

- Zmiażdżone łącznie 5400 ton

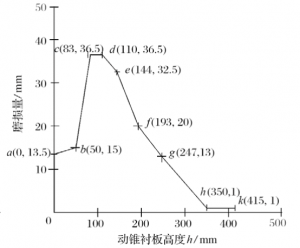

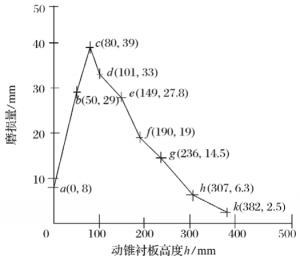

Krzywa płaszcza i klepiska kruszarki stożkowej po odwzorowaniu zużycia jest pokazana na poniższym rysunku:

Stopień zużycia każdej sekcji wzdłuż kierunku wysokości wklęsłego i płaszcza podano w tabeli:

| Etykieta | Płaszcz kruszarki stożkowej | Kruszarka stożkowa wklęsła | ||

| Wysokość | Ilość ścierania | Wysokość | Ilość ścierania | |

| a | 0 | 8 | 0 | 13,5 |

| b | 50 | 29 | 50 | 15 |

| C | 80 | 39 | 83 | 36,5 |

| D | 101 | 33 | 110 | 36,5 |

| mi | 149 | 27,8 | 144 | 32,5 |

| F | 190 | 19 | 193 | 20 |

| g | 236 | 14,5 | 247 | 13 |

| h | 307 | 6,3 | 350 | 1 |

| k | 382 | 2,5 | 415 | 1 |

Przyjmując wysokość wklęsłości i płaszcza jako odciętych i stopień zużycia każdej sekcji jako rzędną, krzywe zużycia i zużycia wklęsłego i płaszcza są odpowiednio wykonane, jak pokazano na rysunku.

Analiza zużycia płaszcza kruszarki stożkowej

W oparciu o powyższe dane, stopień zużycia w różnych pozycjach płaszcza kruszarki stożkowej jest różny.

Od punktu k do punktu d następuje stopniowe zużycie, to znaczy stopień zużycia krzywej płaszcza kruszarki stożkowej stopniowo wzrasta od punktu k do d na górze. Ze względu na punkt k wokół górnego końca tej sekcji, kruszarka stożkowa jest podparta. Ogromne obciążenie udarowe dużej rudy sprawia, że ma ona dobry efekt udarowego utwardzania powierzchni (materiał to stal wysokomanganowa), dzięki czemu twardość powierzchni deska okładzinowa może mieć nawet 500 HBW, więc górna granica twardości jest najwyższa.

Poniżej punktu k do punktu d, ponieważ duże kawałki rudy są stopniowo kruszone na średnie, a nawet małe kawałki, a ostatecznie rozbijane na wymagany rozmiar bloku produktu, obciążenie udarowe na powierzchni płyty okładziny jest stopniowo zmniejszane, więc zwiększa się stopień udarowego utwardzenia powierzchni Ponadto dolna objętość wnęki jest mniejsza niż górna i ta sama ilość materiału jest łamana, a dolna część ma większe zużycie niż górna. Dlatego krzywa zużycia zmienia się w przybliżeniu liniowo od punktu k do punktu d, to znaczy stopień zużycia w punkcie k jest najmniejszy, a punkt d jest największy.

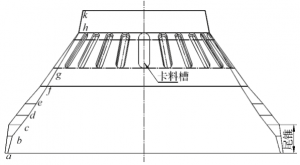

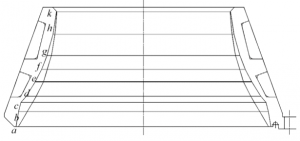

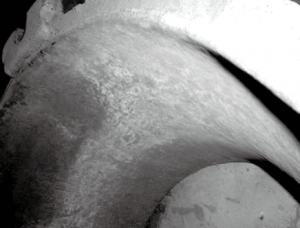

Od punktu d do punktu a jest to przekrój równoległy typu wnękowego, a także odcinek niestopniowo zużyty. Na tym odcinku, wraz ze stopniowym ścieraniem powierzchni wykładziny ruchomego i stałego stożka w trakcie procesu produkcyjnego, zwiększa się również szczelina między otworami wyładowczymi. Powoduje to, że stożek ogonowy ruchomego stożka wchodzi do wnęki po zużyciu stałego stożka, a na koniec sprawia, że część stożka ogonowego i krzywa zużycia stałego stożka tworzą nowe otwory wylotowe i równoległe obszary. Pokazano to jako następujący obrazek:

Analiza zużycia klepiska kruszarki stożkowej

W oparciu o powyższe dane, stopień zużycia w różnych pozycjach klepiska kruszarki stożkowej jest różny.

Od k do h jest to sekcja wlotowa. Krzywizna wkładki w tej sekcji jest w przybliżeniu pionowa (krzywe ruchomego i stałego stożka są w przybliżeniu równoległe). Dlatego podczas regulacji w górę ruchomego stożka (żywotność), rozmiar wlotu i wlotu Rozmiar cząstek materiału jest zasadniczo niezmieniony, obciążenie udarowe jest zrównoważone, a stopień utwardzania powierzchni jest zasadniczo taki sam, więc stopień zużycia w tej sekcji niewiele się zmienia.

Przekrój od punktu h do punktu c to przekrój stopniowego zużycia, który jest w przybliżeniu taki sam jak powyższa analiza wkładki ze stałym stożkiem od punktu k do punktu d. Oznacza to, że górny punkt h jest poddawany dużemu obciążeniu udarowemu z dużej rudy. Najwyższa wartość jest od punktu h do punktu c. Wraz ze stopniowym zmniejszaniem się obciążenia udarowego zmniejsza się również stopień udarowego utwardzania powierzchni. Ponadto szczelina wnęki zmniejsza się od góry do dołu, więc stopień zużycia jest najmniejszy w punkcie h. , punkt C jest największy, aw tej sekcji krzywa zużycia pokazuje w przybliżeniu liniowy trend.

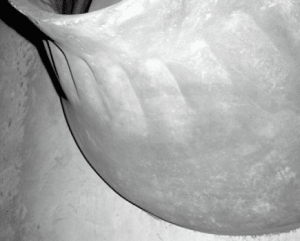

Przekrój od punktu c do punktu a (czyli odcinek stożka ogonowego) jest przekrojem niestopniowego zużycia. W tej sekcji, wraz ze stopniowym zużywaniem się powierzchni ruchomych i nieruchomych wkładek stożkowych, szczelina między otworami wylotowymi również stale się zwiększa. Aby zapewnić jakość produktu, ruchomy stożek należy ustawić w takim kierunku, aby stożek ogonowy ruchomego stożka stopniowo wchodził w stały stożek. We wnęce zużyte i nieruchome krzywe stożka tworzą w kółko nowy wzór wnęki kruszącej, aż ogon ruchomego stożka i zużyta krzywizna stożka utworzą nową równoległą strefę i rozmiar otworu wylotowego.

Rzeczywista sytuacja zużycia wklęsłego i płaszcza kruszarki stożkowej

Wynik

- Wklęsłe klepisko i płaszcz kruszarki stożkowej mają zasadniczo takie samo zużycie na tej samej wysokości, żywotność jest mniej więcej taka sama, a konstrukcja krzywej wnęki jest bardziej rozsądna.

- W sekcji równoległej w kształcie wnęki stopień zużycia jest znacznie większy niż w części górnej. Najpoważniejszym zużyciem jest wejście do strefy równoległej nieruchomego stożka, to znaczy punkt d i poniżej oraz otwór wylotowy wkładki ruchomego stożka i powyżej do punktu E.

- W granicach zużycia wykładziny, chociaż pierwotna krzywa już nie istnieje, ze względu na ciągłe zużycie wykładzin ruchomych i nieruchomych stożków podczas procesu produkcyjnego, z automatyczną regulacją wielkości otworu wylotowego, nowy typ wnęki kruszącej to znowu formacja wtórna, która zapewnia, że kształt ziarna wykładziny po zużyciu jest zasadniczo taki sam jak nowej wykładziny.

Optymalizacja Projekt i środki poprawy materiałów

W oparciu o powyższą analizę można przyjąć następujące środki poprawy konstrukcji i materiałów:

- Zmniejsz grubość płaszcza kruszarki stożkowej od punktu k do punktu g (11 ~ 16 mm), aby dostosować się do krzywej zużytej wykładziny. Może to zmniejszyć ilość materiału i zapewnić żywotność całej wykładziny.

- Zaprojektuj głębokość wklęsłej rynny tak, aby była płytsza (10 mm) i głębsza (17 mm), tak aby pasowała do krzywej zużytej wkładki, aby poprawić wkładkę podczas zużycia. Efekt materiału karty.

- przez dodanie stopu (dodanie pewnej ilości Cr, Mo i śladowych ilości stopu (dodanie pewnej ilości Cr, Mo i śladowych ilości stopu (dodanie pewnej ilości Cr, Mo i śladowych ilości stopu (dodanie pewnej ilości Pierwiastki stopowe Cr, Mo i śladowe, takie jak V i Ti) poprawiają wytrzymałość zmęczeniową i odporność na zużycie stali wysokomanganowej, poprawiając tym samym osłabienie niedostatecznej odporności na zużycie okładzin ze staliwa wysokomanganowego.

Mr. Nick Sun [email protected]

Czas publikacji: 30.10-2020