Hidrolik konik kırıcıda konik kırıcı gömleklerinin aşınma analizi ve optimizasyon tasarımı

Hidrolik konik kırıcıda konkav ve manto aşınmasını etkileyen en önemli faktörler konik kırıcı boşluğu ve konik kırıcı gömlekleri malzemesidir. Arnavut kaldırımını kırmak için KP100 hidrolik konik kırıcı çalıştıran bir müşterimiz var. Her bir konik kırıcı gömlek seti 5400 ton ezebilir ve 600 saat çalışabilir. Çalışma koşullarına bağlı olarak, konik kırıcı astar aşınmasını ve gömleklerin optimizasyon tasarımını analiz edeceğiz.

Konik kırıcının konik kırıcı gömlekleri hem önemli parçalar hem de ana aşınan parçalardır. İyi tasarlanmış ve iyi yapılmış bir çift gömlek, yalnızca kırıcının üretim verimliliğini sağlamakla kalmaz, aynı zamanda enerji, işçilik ve hammadde tasarrufu sağlar ve ürün kalitesini garanti eder. Malzeme sertliği, parçacık boyutu, nem, verim ve besleme yöntemi vb. gibi astarın aşınmasını etkileyen birçok faktör vardır, ancak daha önemlisi kavite eğrisi tasarımı ve malzeme seçim faktörleridir.

Konik Kırıcı Liner Aşınma Analizi

Müşterimiz KP100 konik kırıcı çalışma koşullarına göre:

- 1 takım konik kırıcı astar

- Ezilme malzemesi: arnavut kaldırımı

- Çalışma ömrü: 600 saat

- Toplamda 5400 ton ezildi

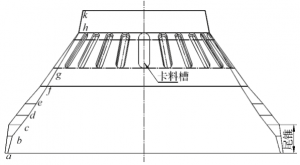

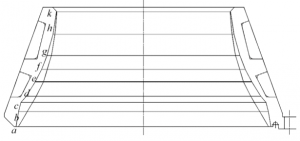

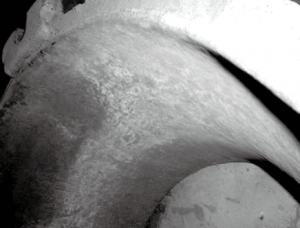

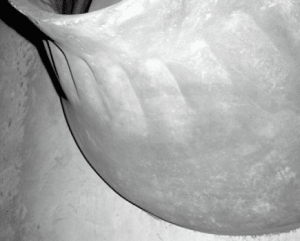

Eşleme aşınmasından sonra konik kırıcı manto ve içbükey eğrisi aşağıdaki şekilde gösterilmektedir:

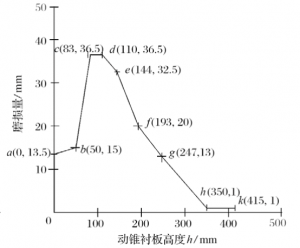

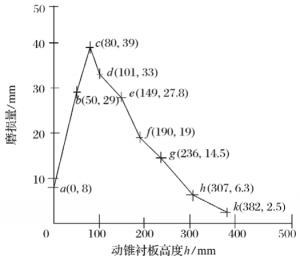

İçbükey ve manto yüksekliği doğrultusunda her bölümün aşınma miktarı tabloda listelenmiştir:

| etiket | Koni Kırıcı Manto | Konik Kırıcı İçbükey | ||

| Yükseklik | aşınma miktarı | Yükseklik | aşınma miktarı | |

| a | 0 | 8 | 0 | 13,5 |

| B | 50 | 29 | 50 | 15 |

| C | 80 | 39 | 83 | 36.5 |

| D | 101 | 33 | 110 | 36.5 |

| e | 149 | 27.8 | 144 | 32.5 |

| F | 190 | 19 | 193 | 20 |

| G | 236 | 14.5 | 247 | 13 |

| H | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

İçbükey ve manto yüksekliği apsis olarak ve her bölümün aşınma miktarı ordinat olarak alınarak içbükey ve manto aşınma ve yırtılma eğrileri sırasıyla şekilde gösterildiği gibi yapılmıştır.

Konik kırıcı mantosunun aşınma analizi

Yukarıdaki rakamlara göre, konik kırıcı mantosunun farklı pozisyonlarındaki aşınma miktarı farklıdır.

k noktasından d noktasına kademeli bir aşınma bölümü vardır yani konik kırıcı manto eğrisinin aşınma miktarı üstte k noktasından d noktasına kademeli olarak artar. Bu bölümün üst ucundaki k noktası nedeniyle, konik kırıcı, büyük cevherin büyük darbe yükü, iyi bir yüzey darbe sertleştirme etkisine sahip olmasını sağlar (malzeme yüksek manganlı çeliktir), böylece yüzeyin sertliği astar tahtası 500 HBW kadar yüksek olabilir, bu nedenle üst uç sertlik değeri en yüksek değerdir.

k noktasının altından d noktasına kadar, büyük cevher parçaları yavaş yavaş orta ve hatta küçük parçalara ayrıldığından ve nihayet ürünün gerekli blok boyutuna bölündüğünden, astar plakasının yüzeyindeki darbe yükü kademeli olarak azalır, bu nedenle yüzey darbe sertleşme derecesi artıyor Ayrıca, boşluğun alt hacmi üst hacimden daha küçük ve aynı miktarda malzeme kırılıyor ve alt kısım üst kısımdan daha fazla aşınmaya sahip. Bu nedenle, aşınma eğrisi k noktasından d noktasına yaklaşık olarak doğrusal olarak değişir, yani k noktasındaki aşınma miktarı en küçük ve d noktası en büyüktür.

d noktasından a noktasına, boşluk tipi bir paralel bölümdür ve aynı zamanda kademeli olarak aşınmayan bir bölümdür. Bu bölümde, üretim sürecinde hareketli ve sabit koni astarının yüzeyinin kademeli olarak aşınması ile boşaltma açıklıkları arasındaki boşluk da artar. Bu, hareketli koninin kuyruk konisinin sabit koninin aşınmasından sonra boşluğa girmesine neden olur ve son olarak kuyruk konisinin bir kısmını ve sabit koninin aşınma eğrisini yeni deşarj portları ve paralel bölgeler oluşturur. aşağıdaki resim:

Konik kırıcı içbükey aşınma analizi

Yukarıdaki rakamlara göre, konik kırıcı içbükeyinin farklı pozisyonlarındaki aşınma miktarı da farklıdır.

k'den h'ye, giriş bölümüdür. Bu bölümdeki astarın eğrisi yaklaşık olarak dikeydir (hareketli ve sabit koni eğrileri yaklaşık olarak paraleldir). Bu nedenle, hareketli koninin (ömür boyu) yukarı doğru ayarlanması sırasında, giriş boyutu ve giriş Malzemenin parçacık boyutu temelde değişmez, darbe yükü dengelenir ve yüzey darbe sertleştirme derecesi temelde aynıdır, bu nedenle aşınma miktarı bu bölümde pek değişmez.

h noktasından c noktasına kadar olan bölüm, k noktasından d noktasına sabit koni astarın yukarıdaki analiziyle kabaca aynı olan kademeli bir aşınma bölümüdür. Yani üst nokta h, büyük bir cevherden büyük bir darbe yüküne maruz kalır. En yüksek değer h noktasından c noktasına kadardır. Darbe yükü kademeli olarak azaldıkça, yüzey darbe sertleşmesinin derecesi de azalır. Ayrıca boşluk yukarıdan aşağıya doğru azaldığından aşınma miktarı h noktasında en küçüktür. , C noktası en büyüğüdür ve bu bölümde aşınma eğrisi yaklaşık olarak doğrusal bir eğilim gösterir.

c noktasından a noktasına kadar olan kısım (yani kuyruk konisi kısmı) kademeli olmayan bir aşınma kısmıdır. Bu bölümde, hareketli ve sabit koni gömleklerinin yüzeyinin kademeli olarak aşınması ile tahliye açıklıkları arasındaki boşluk da artmaya devam ediyor. Ürün kalitesini sağlamak için hareketli koni, hareketli koninin kuyruk konisi kademeli olarak sabit koniye girecek şekilde ayarlanmalıdır. Boşlukta, aşınmış ve sabit koni eğrileri, hareketli koninin kuyruğu ve aşınmış koni eğrisi yeni bir paralel bölge ve boşaltma ağzı boyutu oluşturana kadar tekrar tekrar yeni bir kırma boşluğu modeli oluşturur.

Konik kırıcı içbükey ve mantonun gerçek aşınma durumu

Sonuç

- Konik kırıcı içbükey ve manto temelde aynı yükseklikte aynı miktarda aşınmaya sahiptir, hizmet ömrü yaklaşık olarak aynıdır ve kavite eğrisi tasarımı daha makuldür.

- Boşluk şeklindeki paralel bölümde aşınma miktarı üst kısma göre çok daha fazladır. En şiddetli aşınma, sabit koni paralel bölgesinin, yani d noktasının ve aşağısının ve hareketli koni astar boşaltma portu ve yukarısının E noktasına girişidir.

- Astar aşınma sınırı içinde, orijinal eğri artık mevcut olmasa da, hareketli ve sabit koni gömleklerinin tutarlı aşınması nedeniyle, üretim sürecinde, boşaltma portunun boyutunun otomatik olarak ayarlanmasıyla, yeni kırma boşluğu tipi aşınmadan sonra astarın tane şeklinin temelde yeni astar ile aynı olmasını sağlayan ikincil oluşumdur.

Optimizasyon Tasarım ve malzeme iyileştirme önlemleri

Yukarıdaki analize dayanarak, aşağıdaki tasarım ve malzeme iyileştirme önlemleri alınabilir:

- Aşınmış astar eğrisine uyum sağlamak için konik kırıcı mantosunun kalınlığını k noktasından g noktasına (11 ~ 16 mm) azaltın. Bu, malzeme miktarını azaltabilir ve tüm astarın ömrünü garanti edebilir.

- İçbükey oluğun derinliğini daha sığ (10 mm) ve daha derin (17 mm) olacak şekilde tasarlayın, böylece aşınma sırasında astarı iyileştirmek için aşınmış astar eğrisiyle eşleşir. Kart malzeme etkisi.

- Alaşımlama ile (belirli bir miktarda Cr, Mo ve eser miktarda alaşımlama (belirli bir miktarda Cr, Mo ve eser miktarda alaşım) ekleyerek (belirli bir miktarda Cr, Mo ve eser miktarda alaşım ekleyerek (belirli bir miktarda Cr, Mo ekleyerek). Cr, Mo Ve V ve Ti gibi eser alaşım elementleri) yüksek manganlı çeliğin yorulma direncini ve aşınma direncini iyileştirir, böylece yüksek manganlı dökme çelik astarların yetersiz aşınma direncinin zayıflığını iyileştirir.

Mr. Nick Sun [email protected]

Gönderim zamanı: Ekim-30-2020