Analyse de l'abrasion et conception d'optimisation des revêtements de concasseur à cône dans un concasseur à cône hydraulique

La cavité du concasseur à cône et le matériau des revêtements du concasseur à cône sont les principaux facteurs affectant l'abrasion du contre-batteur et du manteau dans le concasseur à cône hydraulique. Nous avons un client qui utilise le concasseur à cône hydraulique KP100 pour broyer les pavés. Chaque ensemble de revêtements de concasseur à cône peut écraser 5400 tonnes et travailler 600 heures. Sur la base de ses conditions de travail, nous analyserons l'abrasion des revêtements du concasseur à cône et optimiserons la conception des revêtements.

Les chemises de concasseur à cône du concasseur à cône sont à la fois des pièces importantes et des pièces d'usure majeures. Une paire de revêtements bien conçus et bien fabriqués peut non seulement assurer l'efficacité de la production du concasseur, mais également économiser de l'énergie, de la main-d'œuvre et des matières premières, et garantir la qualité du produit. De nombreux facteurs affectent l'usure du revêtement, tels que la dureté du matériau, la taille des particules, l'humidité, le rendement et la méthode d'alimentation, etc., mais les plus importants sont la conception de la courbe de la cavité et les facteurs de sélection des matériaux.

Analyse de l'abrasion du revêtement du concasseur à cône

Basé sur les conditions de travail du concasseur à cône KP100 de notre client :

- 1 jeu de doublure de concasseur à cône

- Matériau d'écrasement : pavé

- Durée de vie : 600 heures

- Concassé 5400 tonnes au total

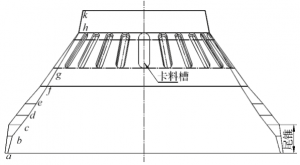

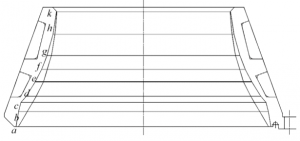

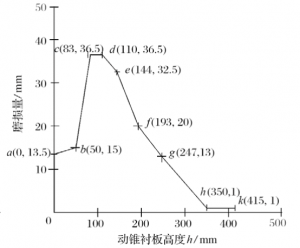

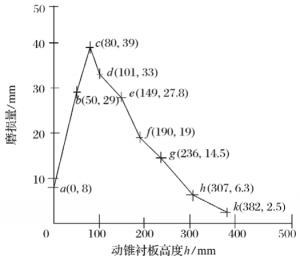

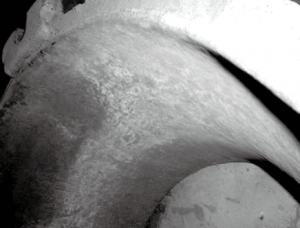

La courbe du manteau et du concave du concasseur à cône après cartographie de l'usure est représentée sur la figure suivante :

La quantité d'usure de chaque section dans le sens de la hauteur du contre-batteur et du manteau est indiquée dans le tableau :

| Étiquette | Manteau de concasseur à cône | Concasseur à cône concave | ||

| Hauteur | Quantité d'abrasion | Hauteur | Quantité d'abrasion | |

| une | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36,5 |

| ré | 101 | 33 | 110 | 36,5 |

| e | 149 | 27,8 | 144 | 32,5 |

| F | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

En prenant la hauteur du contre-batteur et du manteau comme abscisse et la quantité d'usure de chaque section comme ordonnée, les courbes d'usure du contre-batteur et du manteau sont respectivement réalisées comme indiqué sur la figure.

Analyse de l'usure du manteau du concasseur à cône

Sur la base des chiffres ci-dessus, la quantité d'usure à différentes positions du manteau du concasseur à cône est différente.

Du point k au point d, il y a une section d'usure progressive, c'est-à-dire que la quantité d'usure de la courbe du manteau du concasseur à cône augmente progressivement du point k au point d au sommet. En raison du point k autour de l'extrémité supérieure de cette section, le concasseur à cône porte l'énorme charge d'impact de gros minerai lui confère un bon effet de durcissement par impact de surface (le matériau est de l'acier à haute teneur en manganèse), de sorte que la dureté de la surface du le panneau de revêtement peut atteindre 500 HBW, de sorte que la valeur de dureté supérieure est la plus élevée.

Au-dessous du point k au point d, à mesure que de gros morceaux de minerai sont progressivement divisés en morceaux moyens et même petits, et finalement divisés en la taille de bloc requise du produit, la charge d'impact sur la surface de la plaque de revêtement est progressivement réduite, de sorte que le le degré de durcissement par impact de surface augmente De plus, le volume inférieur de la cavité est plus petit que le volume supérieur, et la même quantité de matériau est cassée, et la partie inférieure présente une usure plus importante que la partie supérieure. Par conséquent, la courbe d'usure change approximativement de manière linéaire du point k au point d, c'est-à-dire que la quantité d'usure au point k est la plus petite et le point d est la plus grande.

Du point d au point a, il s'agit d'une section parallèle de type cavité, et c'est également une section à usure non progressive. Dans cette section, avec l'abrasion progressive de la surface du revêtement conique mobile et fixe pendant le processus de production, l'écart entre les ouvertures de décharge augmente également. Cela fait entrer le cône de queue du cône mobile dans la cavité après l'usure du cône fixe, et finalement fait que la partie du cône de queue et la courbe d'usure du cône fixe forment de nouveaux orifices de décharge et des régions parallèles. Il est montré comme l'image suivante :

Analyse d'usure du concave du concasseur à cône

Sur la base des chiffres ci-dessus, la quantité d'usure à différentes positions du contre-batteur du concasseur à cône est également différente.

De k à h, c'est la section d'entrée. La courbure du liner dans cette section est approximativement verticale (les courbes des cônes mobiles et fixes sont approximativement parallèles). Par conséquent, lors de l'ajustement vers le haut du cône mobile (durée de vie), la taille d'entrée et l'entrée La taille des particules du matériau est fondamentalement inchangée, la charge d'impact est équilibrée et le degré de durcissement par impact de surface est fondamentalement le même, donc la quantité d'usure dans cette section ne change pas grand-chose.

La section du point h au point c est une section d'usure progressive, qui est à peu près la même que l'analyse ci-dessus de la chemise à cône fixe du point k au point d. C'est-à-dire que le point supérieur h est soumis à une grande charge d'impact provenant d'un gros minerai. La valeur la plus élevée va du point h au point c. Au fur et à mesure que la charge d'impact diminue, le degré de durcissement par impact de la surface diminue également. De plus, l'espace de la cavité diminue de haut en bas, de sorte que la quantité d'usure est la plus petite au point h. , le point C est le plus grand, et dans cette section, la courbe d'usure montre une tendance approximativement linéaire.

La section du point c au point a (c'est-à-dire la section du cône de queue) est une section d'usure non progressive. Dans cette section, avec l'usure progressive de la surface des chemises coniques mobiles et fixes, l'écart entre les ouvertures de décharge continue également d'augmenter. Afin d'assurer la qualité du produit, le cône mobile doit être ajusté dans la direction de sorte que le cône de queue du cône mobile pénètre progressivement dans le cône fixe. Dans la cavité, les courbes de cône usées et fixes forment encore et encore un nouveau modèle de cavité de broyage jusqu'à ce que la queue du cône mobile et la courbe de cône usée forment une nouvelle zone parallèle et une nouvelle taille d'orifice de décharge.

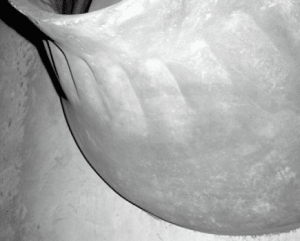

La situation d'usure réelle du concave et du manteau du concasseur à cône

Le résultat

- Le concave et le manteau du concasseur à cône ont fondamentalement la même quantité d'usure à la même hauteur, la durée de vie est à peu près la même et la conception de la courbe de la cavité est plus raisonnable.

- Dans la section parallèle en forme de cavité, la quantité d'usure est beaucoup plus grande que la partie supérieure. L'usure la plus sévère est l'entrée de la zone parallèle du cône fixe, c'est-à-dire le point d et en dessous et l'orifice de décharge de la chemise du cône mobile et au-dessus jusqu'au point E.

- Dans la limite de l'usure des chemises, bien que la courbe d'origine n'existe plus, en raison de l'usure constante des chemises à cône mobile et fixe, pendant le processus de production, avec l'ajustement automatique de la taille de l'orifice de décharge, le nouveau type de cavité de broyage est à nouveau Formation secondaire, qui garantit que la forme du grain du revêtement après usure est fondamentalement la même que celle du nouveau revêtement.

Optimisation Conception et mesures d'amélioration des matériaux

Sur la base de l'analyse ci-dessus, les mesures d'amélioration de la conception et des matériaux suivantes peuvent être adoptées :

- Réduisez l'épaisseur du manteau du concasseur à cône du point k au point g (11 ~ 16 mm) pour s'adapter à la courbe de revêtement usée. Cela peut réduire la quantité de matériau et assurer la durée de vie de l'ensemble du revêtement.

- Concevez la profondeur de la goulotte concave pour qu'elle soit moins profonde (10 mm) et plus profonde (17 mm), de sorte qu'elle corresponde à la courbe de la doublure usée pour améliorer la doublure pendant l'usure. Effet matière carte.

- Par alliage (ajout d'une certaine quantité de Cr, Mo et traces d'alliage (ajout d'une certaine quantité de Cr, Mo et traces d'alliage (ajout d'une certaine quantité de Cr, Mo et traces d'alliage (ajout d'une certaine quantité de Cr, Mo et oligo-éléments tels que V et Ti) améliorent la résistance à la fatigue et la résistance à l'usure de l'acier à haute teneur en manganèse, améliorant ainsi la faiblesse de la résistance à l'usure insuffisante des revêtements en acier moulé à haute teneur en manganèse.

Mr. Nick Sun [email protected]

Heure de publication : 30 octobre 2020