Анализ абразивного износа и оптимизация конструкции футеровки конусной дробилки в гидравлической конусной дробилке

Полость конусной дробилки и материал футеровки конусной дробилки являются наиболее важными факторами, влияющими на истирание подбарабанья и кожуха гидравлической конусной дробилки. У нас есть клиент, который использует гидравлическую конусную дробилку KP100 для дробления булыжника. Каждый комплект футеровки конусной дробилки может дробить 5400 тонн и работать 600 часов. Основываясь на рабочих условиях, мы проанализируем истирание футеровки конусной дробилки и оптимизируем дизайн футеровки.

Футеровка конусной дробилки конусной дробилки является важной частью и основной изнашиваемой частью. Пара хорошо спроектированных и качественно изготовленных вкладышей может не только обеспечить эффективность производства дробилки, но и сэкономить энергию, рабочую силу и сырье, а также обеспечить качество продукции. Существует множество факторов, влияющих на износ футеровки, таких как твердость материала, размер частиц, влажность, производительность и способ подачи и т. д., но более важными являются конструкция кривой полости и факторы выбора материала.

Анализ износа футеровки конусной дробилки

Исходя из условий работы конусной дробилки нашего клиента KP100:

- 1 комплект футеровки конусной дробилки

- Материал раздавливания: булыжник

- Срок службы: 600 часов

- Всего дроблено 5400 тонн

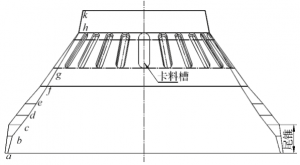

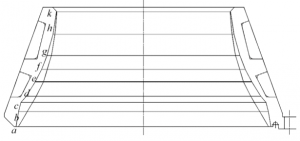

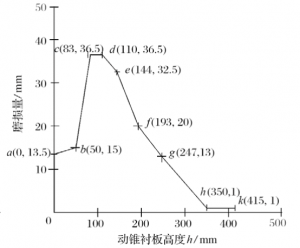

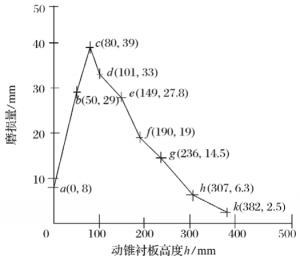

Кривая кожуха и подбарабанья конусной дробилки после картирования износа показана на следующем рисунке:

Величина износа каждой секции в направлении высоты подбарабанья и кожуха указана в таблице:

| Этикетка | Мантия конусной дробилки | Конусная дробилка вогнутая | ||

| Высота | Количество истирания | Высота | Количество истирания | |

| а | 0 | 8 | 0 | 13,5 |

| б | 50 | 29 | 50 | 15 |

| с | 80 | 39 | 83 | 36,5 |

| г | 101 | 33 | 110 | 36,5 |

| е | 149 | 27,8 | 144 | 32,5 |

| ф | 190 | 19 | 193 | 20 |

| грамм | 236 | 14,5 | 247 | 13 |

| час | 307 | 6.3 | 350 | 1 |

| к | 382 | 2,5 | 415 | 1 |

Приняв высоту подбарабанья и кожуха по оси абсцисс, а степень износа каждой секции по оси ординат, кривые износа подбарабанья и кожуха построены соответственно, как показано на рисунке.

Анализ износа кожуха конусной дробилки

Исходя из приведенных выше цифр, степень износа кожуха конусной дробилки в разных положениях различна.

От точки k до точки d наблюдается участок постепенного износа, то есть величина износа кривой кожуха конусной дробилки постепенно увеличивается от точки k до d вверху. Из-за точки k вокруг верхнего конца этой секции конусная дробилка выдерживает огромную ударную нагрузку крупной руды, что обеспечивает хороший эффект поверхностного ударного упрочнения (материал - сталь с высоким содержанием марганца), так что твердость поверхности облицовочная плита может достигать 500 HBW, поэтому верхнее значение твердости является самым высоким.

От точки k до точки d, по мере того как крупные куски руды постепенно разбиваются на средние и даже мелкие куски и, наконец, разбиваются на требуемый размер блока продукта, ударная нагрузка на поверхность футеровочной плиты постепенно снижается, поэтому увеличивается степень поверхностного ударного упрочнения. Кроме того, нижний объем полости меньше верхнего объема, и разрушается такое же количество материала, а нижняя часть имеет больший износ, чем верхняя часть. Поэтому кривая износа изменяется примерно линейно от точки k к точке d, то есть величина износа в точке k наименьшая, а в точке d наибольшая.

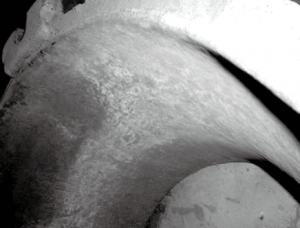

От точки d до точки а это параллельный участок полостного типа, а также участок без постепенного изнашивания. На этом участке при постепенном истирании поверхности подвижной и неподвижной футеровки конуса в процессе производства увеличивается и зазор между разгрузочными отверстиями. Это приводит к тому, что хвостовой конус подвижного конуса входит в полость после износа неподвижного конуса и, наконец, заставляет часть хвостового конуса и кривую износа неподвижного конуса формировать новые выпускные отверстия и параллельные области. Это показано как следующую картину:

Анализ износа подбарабанья конусной дробилки

Судя по приведенным выше цифрам, величина износа в разных положениях подбарабанья конусной дробилки также различна.

От k до h это входной участок. Кривая лайнера на этом участке примерно вертикальна (подвижная и неподвижная конусные кривые примерно параллельны). Следовательно, во время регулировки движущегося конуса вверх (срок службы) размер входного отверстия и размер частиц материала на входе в основном не изменяются, ударная нагрузка сбалансирована, а степень поверхностного ударного упрочнения в основном одинакова, поэтому величина износа в этом разделе мало что меняется.

Участок от точки h до точки c представляет собой участок с постепенным износом, который примерно такой же, как приведенный выше анализ фиксированной конусной футеровки от точки k до точки d. То есть верхняя точка h подвергается большой ударной нагрузке от крупной руды. Наибольшее значение находится от точки h до точки c. По мере постепенного снижения ударной нагрузки снижается и степень поверхностного ударного упрочнения. Кроме того, зазор полости уменьшается сверху вниз, поэтому величина износа в точке h наименьшая. , точка С является наибольшей, и на этом участке кривая износа имеет приблизительно линейный тренд.

Участок от точки с до точки а (то есть участок хвостового конуса) является участком с непостепенным износом. На этом участке с постепенным износом поверхности подвижного и неподвижного конусных вкладышей также продолжает увеличиваться зазор между разгрузочными отверстиями. Для обеспечения качества продукции подвижный конус необходимо отрегулировать в таком направлении, чтобы хвостовой конус подвижного конуса постепенно входил в неподвижный конус. В полости кривые изношенного и фиксированного конуса снова и снова образуют новую форму полости дробления, пока хвостовая часть подвижного конуса и кривая изношенного конуса не образуют новую параллельную зону и размер выпускного отверстия.

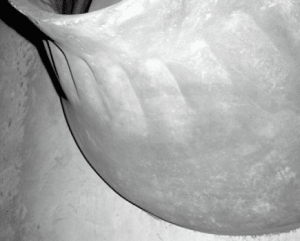

Реальный износ подбарабанья и кожуха конусной дробилки

Результат

- Подбарабанье и кожух конусной дробилки имеют в основном одинаковую степень износа при одинаковой высоте, срок службы примерно одинаков, а конструкция кривизны полости является более разумной.

- В параллельном сечении, имеющем форму полости, степень износа намного больше, чем в верхней части. Наиболее сильному износу подвергается вход в параллельную зону неподвижного конуса, то есть точка d и ниже, и выходное отверстие подвижного конуса гильзы и выше до точки Е.

- В пределах износа футеровки, хотя исходная кривая больше не существует из-за постоянного износа подвижных и неподвижных конусных футеровок, во время производственного процесса с автоматической регулировкой размера разгрузочного отверстия, новый тип полости дробления снова вторичное формирование, которое гарантирует, что форма зерна гильзы после износа в основном такая же, как у новой гильзы.

Оптимизация Дизайн и меры по улучшению материалов

На основании приведенного выше анализа могут быть приняты следующие меры по улучшению конструкции и материалов:

- Уменьшите толщину кожуха конусной дробилки от точки k до точки g (11 ~ 16 мм), чтобы приспособиться к кривой изношенной футеровки. Это может уменьшить количество материала и обеспечить срок службы всего вкладыша.

- Спроектируйте глубину вогнутого желоба меньше (10 мм) и больше (17 мм), чтобы она соответствовала изгибу изношенной футеровки, чтобы улучшить футеровку во время износа. Эффект материала карты.

- Путем легирования (добавление определенного количества Cr, Mo и следовых количеств легирования (добавление определенного количества Cr, Mo и следовых количеств легирования (добавление определенного количества Cr, Mo и следовых количеств легирования (добавление определенного количества Cr, Mo и микроэлементы сплава, такие как V и Ti), улучшают сопротивление усталости и износостойкость высокомарганцовистой стали, тем самым улучшая недостаточное сопротивление износу футеровок из литой стали с высоким содержанием марганца.

Mr. Nick Sun [email protected]

Время публикации: 30 октября 2020 г.