유압식 콘 크러셔에서 콘 크러셔 라이너의 마모 분석 및 최적화 설계

콘 크러셔 캐비티와 콘 크러셔 라이너 재료는 유압 콘 크러셔에서 오목부와 맨틀의 마모에 영향을 미치는 가장 중요한 요소입니다. KP100 유압 콘 크러셔를 사용하여 조약돌을 부수는 고객이 있습니다. 콘 크러셔 라이너의 각 세트는 5400톤을 부수고 600시간 동안 일할 수 있습니다. 작업 조건을 기반으로 콘 크러셔 라이너 마모를 분석하고 라이너를 최적화 설계합니다.

콘 크러셔의 콘 크러셔 라이너는 중요한 부품이자 주요 마모 부품입니다. 잘 디자인되고 잘 만들어진 한 쌍의 라이너는 분쇄기의 생산 효율성을 보장할 뿐만 아니라 에너지, 노동력 및 원자재를 절약하고 제품 품질을 보장할 수 있습니다. 재료의 경도, 입자 크기, 수분, 수율 및 공급 방법 등과 같이 라이너의 마모에 영향을 미치는 많은 요소가 있지만 더 중요한 것은 캐비티 곡선 설계 및 재료 선택 요소입니다.

Cone Crusher Liner 마모 분석

고객 KP100 콘 크러셔 작업 조건에 따라:

- 콘 크러셔 라이너 1 세트

- 분쇄 재료: 조약돌

- 노동 생활: 600시간

- 총 5400톤 파쇄

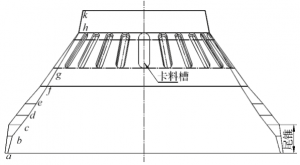

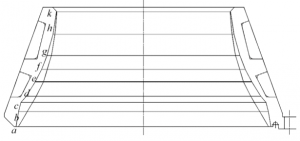

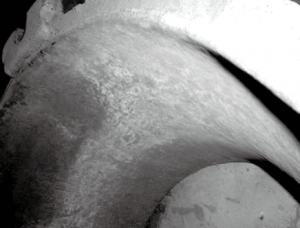

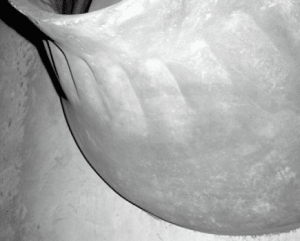

매핑 마모 후 콘 크러셔 맨틀 및 오목한 곡선은 다음 그림에 나와 있습니다.

오목부와 맨틀의 높이 방향에 따른 각 단면의 마모량은 표에 나열되어 있습니다.

| 라벨 | 콘 크러셔 맨틀 | 콘 크러셔 오목 | ||

| 키 | 마모량 | 키 | 마모량 | |

| ㅏ | 0 | 8 | 0 | 13.5 |

| 비 | 50 | 29 | 50 | 15 |

| 씨 | 80 | 39 | 83 | 36.5 |

| 디 | 101 | 33 | 110 | 36.5 |

| 이자형 | 149 | 27.8 | 144 | 32.5 |

| 에프 | 190 | 19 | 193 | 20 |

| G | 236 | 14.5 | 247 | 13 |

| 시간 | 307 | 6.3 | 350 | 1 |

| 케이 | 382 | 2.5 | 415 | 1 |

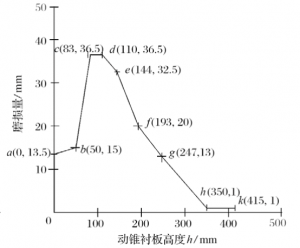

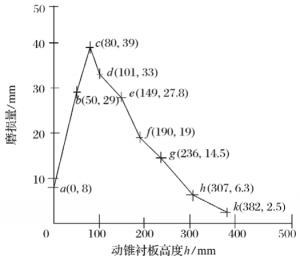

Concave와 Mantle의 높이를 횡축으로 하여 각 단면의 마모량을 세로축으로 하여 Concave와 Mantle의 마모곡선을 각각 그림과 같이 작성한다.

콘 크러셔 맨틀의 마모 분석

위의 그림을 기반으로 콘 크러셔 맨틀의 다른 위치에서 마모량이 다릅니다.

k 지점에서 d 지점까지 점진적인 마모 구간이 존재하는데, 즉 콘 크러셔 맨틀 곡선의 마모량은 상단의 k 지점에서 d 지점까지 점차적으로 증가합니다. 이 섹션의 상단 주변의 점 k로 인해 콘 크러셔는 큰 광석의 큰 충격 하중을 견디므로 표면 충격 경화 효과가 우수합니다(재료는 고망간강). 라이닝 보드는 500HBW까지 높을 수 있으므로 상단 경도 값이 가장 높습니다.

k 지점에서 d 지점까지 광석의 큰 조각이 점차 중간 조각과 작은 조각으로 부서지고 최종적으로 제품의 필요한 블록 크기로 부서짐에 따라 라이닝 플레이트 표면에 가해지는 충격 하중이 점차 감소하므로 표면 충격 경화 정도가 증가하고 있습니다. 또한 캐비티의 하부 체적은 상부 체적보다 작고 동일한 양의 재료가 파손되며 하부는 상부보다 마모가 더 큽니다. 따라서 마모 곡선은 점 k에서 점 d까지 대략 선형으로 변경됩니다. 즉, 점 k에서의 마모량이 가장 작고 점 d가 가장 큽니다.

d점부터 점까지 캐비티형 평행구간이며, 비점진적 마모 구간이기도 하다. 이 섹션에서는 생산 과정에서 이동 및 고정 콘 라이닝의 표면이 점진적으로 마모되면서 배출구 사이의 간격도 증가합니다. 이것은 고정 콘의 마모 후에 움직이는 콘의 테일 콘이 캐비티로 들어가게 하고 최종적으로 테일 콘의 일부와 고정 콘의 마모 곡선이 새로운 토출 포트와 평행 영역을 형성하게 합니다. 다음과 같이 표시됩니다. 다음 그림:

콘 크러셔 오목면의 마모 분석

위의 그림을 기반으로 콘 크러셔 오목부의 다른 위치에서 마모량도 다릅니다.

k에서 h까지는 입구 부분입니다. 이 섹션에서 라이너의 곡선은 대략 수직입니다(움직이는 원뿔 곡선과 고정 원뿔 곡선은 거의 평행합니다). 따라서 무빙콘(수명)의 상향 조정 시 재료의 입구 크기와 입구 입경은 기본적으로 변하지 않고 충격 하중이 균형을 이루고 표면 충격 경화도가 기본적으로 동일하므로 마모량 이 섹션에서는 크게 변경되지 않습니다.

h 지점에서 c 지점까지의 구간은 점진적 마모 구간으로 위의 k 지점에서 d 지점까지 고정 콘 라이너의 분석과 거의 동일합니다. 즉, 상부점 h는 큰 광석으로부터 큰 충격하중을 받는다. 가장 높은 값은 h 지점에서 c 지점까지입니다. 충격 하중이 점차 감소함에 따라 표면 충격 경화 정도도 감소합니다. 또한 캐비티 갭은 위에서 아래로 감소하므로 h 지점에서 마모량이 가장 작습니다. , C point가 가장 크며 이 구간에서 마모곡선은 거의 선형적인 경향을 보인다.

점 c에서 점까지의 단면(즉, 꼬리 원뿔 단면)은 비점진 마모 단면입니다. 이 섹션에서 이동 및 고정 콘 라이너의 표면이 점진적으로 마모되면서 배출구 사이의 간격도 계속 증가합니다. 제품의 품질을 보장하기 위해, 움직이는 콘의 테일 콘이 점차적으로 고정된 콘에 들어가는 방향으로 움직이는 콘을 조정해야 합니다. 캐비티에서 마모되고 고정된 원추 곡선은 움직이는 원뿔의 꼬리와 마모된 원추 곡선이 새로운 평행 구역과 배출 포트 크기를 형성할 때까지 계속해서 새로운 분쇄 캐비티 패턴을 형성합니다.

콘 크러셔 오목 및 맨틀의 실제 마모 상황

결과

- 콘 크러셔 오목 및 맨틀은 기본적으로 동일한 높이에서 동일한 마모량을 가지며 서비스 수명은 거의 동일하며 캐비티 곡선 설계가 더 합리적입니다.

- 캐비티 형태의 평행 단면에서 마모량은 상부보다 훨씬 큽니다. 가장 심한 마모는 고정 콘 평행 영역의 입구, 즉 지점 d 이하와 이동하는 콘 라이너 배출 포트 이상에서 지점 E까지입니다.

- 라이너 마모 한계 내에서 원래 곡선은 더 이상 존재하지 않지만 이동 및 고정 콘 라이너의 일관된 마모로 인해 생산 공정 중에 배출 포트 크기의 자동 조정으로 새로운 파쇄 캐비티 유형 마모 후 라이너의 입자 모양이 기본적으로 새 라이너와 동일하도록 하는 2차 성형입니다.

최적화 설계 및 재료 개선 조치

위의 분석을 바탕으로 다음과 같은 설계 및 재료 개선 조치를 취할 수 있습니다.

- 콘 크러셔 맨틀의 두께를 k-point에서 g-point(11~16mm)로 줄여서 마모된 라이너 곡선에 적응시킵니다. 이것은 재료의 양을 줄이고 전체 라이너의 수명을 보장할 수 있습니다.

- 오목 슈트의 깊이는 얕게(10mm), 깊게(17mm) 설계하여 마모된 라이너 곡선과 일치하여 마모시 라이너를 개선합니다. 카드 재료 효과.

- 합금(Cr, Mo 일정량 첨가 및 미량 합금 첨가(Cr, Mo 일정량 첨가 및 미량 합금 첨가(Cr, Mo 일정량 첨가 및 합금량 일정량 첨가) Cr, Mo 및 V 및 Ti와 같은 미량 합금 원소는 고망간강의 내피로성 및 내마모성을 향상시켜 고망간 주강 라이닝의 내마모성이 부족한 약점을 개선합니다.

Mr. Nick Sun [email protected]

게시 시간: 2020년 10월 30일