Abriebanalyse und Optimierungsdesign von Kegelbrecherauskleidungen in hydraulischen Kegelbrechern

Der Hohlraum des Kegelbrechers und das Material der Kegelbrecherauskleidungen sind die wichtigsten Faktoren, die den Abrieb des Dreschkorbs und des Mantels im hydraulischen Kegelbrecher beeinflussen. Wir haben einen Kunden, der den hydraulischen Kegelbrecher KP100 zum Brechen von Kopfsteinpflaster betreibt. Jeder Satz Kegelbrecherauskleidungen kann 5400 Tonnen zerkleinern und 600 Stunden arbeiten. Basierend auf seinen Arbeitsbedingungen werden wir den Abrieb der Kegelbrecherauskleidung analysieren und die Auskleidungen optimieren.

Die Kegelbrecherauskleidungen des Kegelbrechers sind sowohl wichtige Teile als auch Hauptverschleißteile. Ein Paar gut gestalteter und gut gefertigter Auskleidungen kann nicht nur die Produktionseffizienz des Brechers sicherstellen, sondern auch Energie, Arbeit und Rohstoffe sparen und die Produktqualität sicherstellen. Es gibt viele Faktoren, die den Verschleiß des Liners beeinflussen, wie z. B. Materialhärte, Partikelgröße, Feuchtigkeit, Ergiebigkeit und Zuführmethode usw., aber die wichtigeren Faktoren sind das Design der Kavitätskurve und die Faktoren der Materialauswahl.

Kegelbrecher-Liner-Abriebanalyse

Basierend auf den Arbeitsbedingungen unseres Kunden KP100 Kegelbrecher:

- 1 Satz Kegelbrecherauskleidung

- Crush-Material: Kopfsteinpflaster

- Lebensdauer: 600 Stunden

- Insgesamt 5400 Tonnen zerkleinert

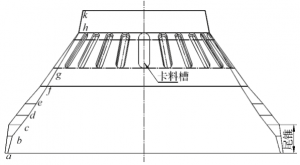

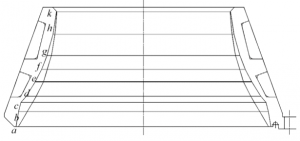

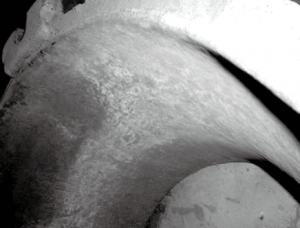

Die Kurve des Kegelbrechermantels und des Dreschkorbs nach Mapping-Verschleiß ist in der folgenden Abbildung dargestellt:

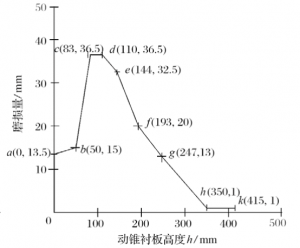

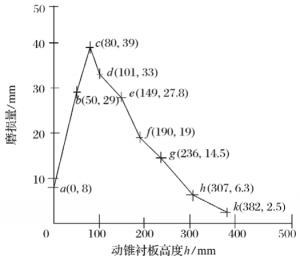

Der Verschleißbetrag jedes Abschnitts entlang der Richtung der Höhe des Dreschkorbs und des Mantels ist in der Tabelle aufgeführt:

| Etikett | Mantel des Kegelbrechers | Kegelbrecher konkav | ||

| Höhe | Abriebmenge | Höhe | Abriebmenge | |

| ein | 0 | 8 | 0 | 13.5 |

| B | 50 | 29 | 50 | 15 |

| C | 80 | 39 | 83 | 36.5 |

| D | 101 | 33 | 110 | 36.5 |

| e | 149 | 27.8 | 144 | 32.5 |

| F | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Nimmt man die Höhe des Dreschkorbs und des Mantels als Abszisse und den Verschleißbetrag jedes Abschnitts als Ordinate, werden die Verschleißkurven des Dreschkorbs und des Mantels jeweils wie in der Figur gezeigt hergestellt.

Verschleißanalyse des Kegelbrechermantels

Basierend auf den obigen Zahlen ist der Verschleiß an verschiedenen Positionen des Kegelbrechermantels unterschiedlich.

Vom Punkt k zum Punkt d gibt es einen allmählichen Verschleißabschnitt, das heißt, der Verschleißbetrag der Kegelbrecher-Mantelkurve steigt allmählich vom Punkt k zum oberen Punkt d an. Aufgrund des Punktes k um das obere Ende dieses Abschnitts trägt der Kegelbrecher Die enorme Stoßbelastung von großem Erz sorgt für eine gute Oberflächenschlaghärtung (Material ist Stahl mit hohem Mangangehalt), so dass die Härte der Oberfläche des Auskleidungsplatten können bis zu 500 HBW betragen, sodass der Härtewert am oberen Ende am höchsten ist.

Da große Erzstücke unterhalb von Punkt k bis Punkt d allmählich in mittlere und sogar kleine Stücke gebrochen werden und schließlich in die erforderliche Blockgröße des Produkts gebrochen werden, wird die Stoßbelastung auf der Oberfläche der Auskleidungsplatte allmählich verringert, so dass die Der Grad der Oberflächenschlaghärtung nimmt zu. Außerdem ist das untere Volumen des Hohlraums kleiner als das obere Volumen, und die gleiche Menge an Material wird gebrochen, und der untere Teil weist einen größeren Verschleiß auf als der obere Teil. Daher ändert sich die Verschleißkurve ungefähr linear vom Punkt k zum Punkt d, dh der Verschleißbetrag ist am Punkt k am kleinsten und am Punkt d am größten.

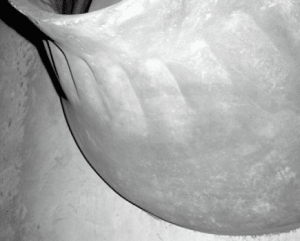

Von Punkt d bis Punkt a ist es ein paralleler Abschnitt vom Hohlraumtyp und es ist auch ein nicht allmählich abgenutzter Abschnitt. In diesem Abschnitt vergrößert sich mit dem allmählichen Abrieb der Oberfläche der beweglichen und festen Konusauskleidung während des Produktionsprozesses auch der Spalt zwischen den Austragsöffnungen. Dies bewirkt, dass der Endkonus des beweglichen Konus nach dem Verschleiß des feststehenden Konus in den Hohlraum eintritt, und bewirkt schließlich, dass der Teil des Endkonus und die Verschleißkurve des feststehenden Konus neue Auslassöffnungen und parallele Bereiche bilden. Dies ist als gezeigt folgendes Bild:

Verschleißanalyse Kegelbrecher konkav

Basierend auf den obigen Zahlen ist auch der Grad des Verschleißes an verschiedenen Positionen des Kegelbrecher-Kegels unterschiedlich.

Von k bis h ist es die Einlaufstrecke. Die Krümmung der Auskleidung in diesem Abschnitt ist ungefähr vertikal (die Kurven des beweglichen und des festen Kegels sind ungefähr parallel). Daher bleiben während der Aufwärtseinstellung des beweglichen Kegels (Lebensdauer) die Einlassgröße und die Partikelgröße des Materials im Wesentlichen unverändert, die Stoßbelastung ist ausgeglichen und der Oberflächenaufprallhärtegrad ist im Wesentlichen gleich, also die Verschleißmenge in diesem Abschnitt ändert sich nicht viel.

Der Abschnitt von Punkt h bis Punkt c ist ein Abschnitt mit allmählichem Verschleiß, der ungefähr der obigen Analyse der Festkegelauskleidung von Punkt k bis Punkt d entspricht. Das heißt, der obere Punkt h wird einer großen Stoßbelastung von einem großen Erz ausgesetzt. Der höchste Wert ist von Punkt h bis Punkt c. Wenn die Schlagbelastung allmählich abnimmt, nimmt auch der Grad der Oberflächenschlaghärtung ab. Außerdem nimmt der Hohlraumspalt von oben nach unten ab, sodass der Verschleißbetrag am Punkt h am kleinsten ist. , C-Punkt ist der größte, und in diesem Abschnitt zeigt die Verschleißkurve einen ungefähr linearen Verlauf.

Der Abschnitt von Punkt c bis Punkt a (d. h. der Endkegelabschnitt) ist ein Abschnitt mit nicht allmählichem Verschleiß. In diesem Abschnitt vergrößert sich mit der allmählichen Abnutzung der Oberfläche der Lauf- und Festkegelauskleidung auch der Spalt zwischen den Austragsöffnungen immer weiter. Um die Produktqualität zu gewährleisten, muss der bewegliche Kegel in der Richtung so eingestellt werden, dass der Endkegel des beweglichen Kegels allmählich in den festen Kegel eintritt. In dem Hohlraum bilden die abgenutzten und festen Kegelkrümmungen immer wieder ein neues Brechhohlraummuster, bis das Ende des sich bewegenden Kegels und die abgenutzte Kegelkrümmung eine neue parallele Zone und eine neue Größe der Auslassöffnung bilden.

Die reale Verschleißsituation von Kegelbrecher konkav und Mantel

Das Ergebnis

- Der konkave Kegelbrecher und der Mantel haben im Wesentlichen den gleichen Verschleiß bei gleicher Höhe, die Lebensdauer ist ungefähr gleich und das Design der Hohlraumkurve ist vernünftiger.

- Im hohlraumförmigen Parallelschnitt ist der Verschleiß viel größer als im oberen Teil. Der stärkste Verschleiß ist der Eingang der parallelen Zone des feststehenden Kegels, d. h. der Punkt d und darunter, und die Auslassöffnung des beweglichen Kegels und darüber bis Punkt E.

- Innerhalb der Verschleißgrenze der Auskleidung, obwohl die ursprüngliche Kurve aufgrund des ständigen Verschleißes der beweglichen und festen Kegelauskleidungen während des Produktionsprozesses nicht mehr vorhanden ist, mit automatischer Anpassung der Größe der Austragsöffnung, der neue Brechmuldentyp ist wiederum eine Sekundärbildung, die dafür sorgt, dass die Narbenform des Liners nach Verschleiß im Wesentlichen gleich ist wie beim neuen Liner.

Optimierung Design- und Materialverbesserungsmaßnahmen

Basierend auf der obigen Analyse können die folgenden Design- und Materialverbesserungsmaßnahmen ergriffen werden:

- Reduzieren Sie die Dicke des Kegelbrechermantels vom k-Punkt zum g-Punkt (11 ~ 16 mm), um sich an die abgenutzte Auskleidungskurve anzupassen. Dadurch kann die Materialmenge reduziert und die Lebensdauer des gesamten Liners sichergestellt werden.

- Gestalten Sie die Tiefe des konkaven Schachts flacher (10 mm) und tiefer (17 mm), so dass er der Krümmung des abgenutzten Liners entspricht, um den Liner während des Verschleißes zu verbessern. Kartenmaterialeffekt.

- Durch Legieren (Hinzufügen einer bestimmten Menge Cr, Mo und Spuren von Legieren (Hinzufügen einer bestimmten Menge Cr, Mo und Spuren von Legieren (Hinzufügen einer bestimmten Menge Cr, Mo und Spuren von Legieren (Hinzufügen einer bestimmten Menge von Cr, Mo und Spuren von Legierungselementen wie V und Ti) verbessern die Ermüdungsbeständigkeit und Verschleißfestigkeit von Stahl mit hohem Mangangehalt, wodurch die Schwäche einer unzureichenden Verschleißfestigkeit von Auskleidungen aus Gussstahl mit hohem Mangangehalt verbessert wird.

Mr. Nick Sun [email protected]

Postzeit: 30. Oktober 2020