Nötningsanalys och optimeringsdesign av konkrossfoder i hydraulisk konkross

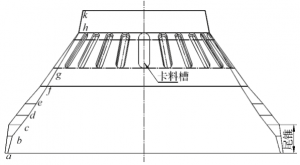

Konkrossens kavitet och konkrossens fodermaterial är de viktigaste faktorerna som påverkar nötningen av konkaven och manteln i den hydrauliska konkrossen. Vi har en kund som driver KP100 hydraulisk konkross för att krossa kullersten. Varje uppsättning konkrossliners kan krossa 5400 ton och arbeta 600 timmar. Baserat på dess arbetsförhållanden kommer vi att analysera konkrossens liners nötning och optimeringsdesigna linersen.

Konkrossens foder i konkrossen är både viktiga delar och stora slitdelar. Ett par väldesignade och välgjorda liners kan inte bara säkerställa krossens produktionseffektivitet, utan också spara energi, arbetskraft och råmaterial och säkerställa produktkvalitet. Det finns många faktorer som påverkar linerns slitage, såsom materialhårdhet, partikelstorlek, fukt, utbyte och matningsmetod etc., men desto viktigare är hålkurvans design och materialvalsfaktorer.

Cone Crusher Liner Abrasion Analysis

Baserat på vår kund KP100 konkross arbetsförhållanden:

- 1 set konkrossfoder

- Krossmaterial: kullersten

- Arbetsliv: 600 timmar

- Krossade 5400 ton totalt

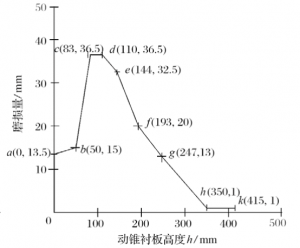

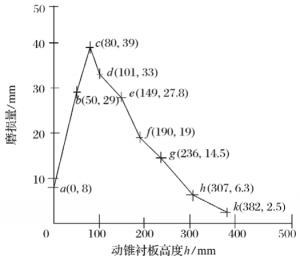

Kurvan för konkrossens mantel och konkava efter kartläggningsslitage visas i följande figur:

Slitagemängden för varje sektion längs höjden på konkaven och manteln anges i tabellen:

| Etikett | Konkrossmantel | Konkross Konkav | ||

| Höjd | Nötningsmängd | Höjd | Nötningsmängd | |

| a | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36,5 |

| d | 101 | 33 | 110 | 36,5 |

| e | 149 | 27.8 | 144 | 32,5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Om man tar höjden av den konkava och manteln som abskissan och slitagemängden för varje sektion som ordinatan, är slitage- och rivkurvorna för den konkava respektive manteln gjorda som visas i figuren.

Slitageanalys av konkrossmantel

Baserat på ovanstående figurer är mängden slitage vid olika positioner av konkrossmanteln olika.

Från punkten k till punkten d finns en gradvis slitagedel, det vill säga slitagemängden på konkrossens mantelkurva ökar gradvis från punkten k till d i toppen. På grund av punkten k runt den övre änden av denna sektion, bär konkrossen Den enorma slagbelastningen av stor malm gör att den har en bra ytslagshärdande effekt (materialet är högmanganstål), så att hårdheten på ytan på foderbrädan kan vara så hög som 500 HBW, så det övre hårdhetsvärdet är det högsta.

Under punkten k till punkten d, eftersom stora bitar av malm gradvis bryts i medelstora och till och med små bitar, och slutligen bryts i den erforderliga blockstorleken för produkten, minskar slagbelastningen på ytan av foderplattan gradvis, så att graden av ytslagshärdning ökar. Dessutom är den nedre volymen av kaviteten mindre än den övre volymen, och samma mängd material bryts, och den nedre delen har större slitage än den övre delen. Därför ändras slitagekurvan ungefär linjärt från punkt k till punkt d, det vill säga mängden slitage vid punkt k är minst och punkt d är störst.

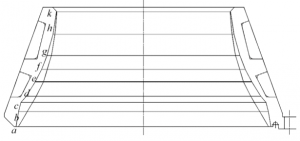

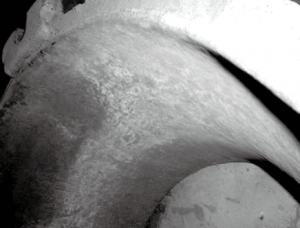

Från punkt d till punkt a är det en parallell sektion av hålighetstyp, och det är också en icke-gradigt sliten sektion. I det här avsnittet, med den gradvisa nötningen av ytan på den rörliga och fasta konfodret under produktionsprocessen, ökar även gapet mellan utloppsöppningarna. Detta gör att den rörliga konens stjärtkon kommer in i kaviteten efter att den fasta könen har slitits, och slutligen får delen av stjärtkonen och slitagekurvan för den fasta könen att bilda nya utloppsportar och parallella områden. Det visas som följande bild:

Slitageanalys av konkross konkav

Baserat på ovanstående figurer är mängden slitage vid olika positioner av konkrossens konkava också olika.

Från k till h är det inloppssektionen. Linerns kurva i denna sektion är ungefär vertikal (de rörliga och fasta konkurvorna är ungefär parallella). Därför, under uppjusteringen av den rörliga konen (livslängd), inloppsstorleken och inloppet. Materialets partikelstorlek är i princip oförändrad, slagbelastningen är balanserad och ytslagshärdningsgraden är i princip densamma, så slitagemängden i detta avsnitt förändras inte mycket.

Sektionen från punkt h till punkt c är en gradvis slitagesektion, vilket är ungefär detsamma som ovanstående analys av det fasta konfodret från punkt k till punkt d. Det vill säga att den övre punkten h utsätts för en stor stötbelastning från en stor malm. Det högsta värdet är från punkt h till punkt c. När slagbelastningen gradvis minskar, minskar också graden av ytslagshärdning. Dessutom minskar hålrummet från topp till botten, så slitagemängden är minst vid punkt h. , C-punkten är den största, och i detta avsnitt visar slitagekurvan en ungefär linjär trend.

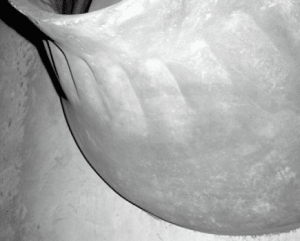

Sektionen från punkt c till punkt a (det vill säga stjärtkonsektionen) är en icke-gradvis slitagesektion. I denna sektion, med det gradvisa slitaget av ytan på de rörliga och fasta konfodren, fortsätter även gapet mellan utloppsöppningarna att öka. För att säkerställa produktkvaliteten måste den rörliga konen justeras i riktningen så att den rörliga konens stjärtkon gradvis kommer in i den fasta konen. I kaviteten bildar de slitna och fixerade konkurvorna ett nytt krosshålighetsmönster om och om igen tills svansen av den rörliga konen och den slitna konkurvan bildar en ny parallell zon och utloppsportstorlek.

Den verkliga slitagesituationen för konkrossens konkav och mantel

Resultatet

- Konkrossens konkava och mantel har i princip lika mycket slitage på samma höjd, livslängden är ungefär densamma och kavitetskurvans design är mer rimlig.

- I den kavitetsformade parallella sektionen är slitaget mycket större än den övre delen. Det allvarligaste slitaget är ingången till den fasta konens parallella zon, det vill säga punkten d och under och den rörliga konfodrets utloppsport och över till punkt E.

- Inom gränsen för foderförslitning, även om den ursprungliga kurvan inte längre existerar, på grund av det konsekventa slitaget av de rörliga och fasta konfodringarna, under produktionsprocessen, med den automatiska justeringen av storleken på utloppsporten, den nya typen av krosskavitet är återigen Sekundär formation, vilket säkerställer att fodrets kornform efter slitage är i princip densamma som det nya fodret.

Optimering Design och materialförbättringsåtgärder

Baserat på ovanstående analys kan följande design- och materialförbättringsåtgärder antas:

- Minska tjockleken på konkrossmanteln från k-punkten till g-punkten (11 ~ 16 mm) för att anpassa sig till den slitna linerkurvan. Detta kan minska mängden material och säkerställa hela fodrets livslängd.

- Designa djupet på den konkava rännan så att den blir grundare (10 mm) och djupare (17 mm), så att den matchar den slitna linerkurvan för att förbättra linern under slitage. Kort material effekt.

- Genom att legera (tillsats av en viss mängd Cr, Mo och spårmängder av legering (tillsats av en viss mängd Cr, Mo och spårmängder av legering (tillsats av en viss mängd Cr, Mo och spårmängder av legering (tillsats av en viss mängd av legering) Cr, Mo och spårlegeringselement som V och Ti) förbättrar utmattningsbeständigheten och slitstyrkan hos stål med hög manganhalt och förbättrar därigenom svagheten hos otillräcklig slitstyrka hos foder av gjutet stål med hög manganhalt.

Mr. Nick Sun [email protected]

Posttid: 30 oktober 2020