Analiza abraziunii și proiectarea de optimizare a căptușelilor de concasor cu con în concasorul hidraulic cu con

Cavitatea concasorului cu con și materialul căptușelilor concasorului cu con sunt cei mai importanți factori care afectează abraziunea concavei și a mantalei din concasorul hidraulic cu con. Avem un client, care conduce concasorul hidraulic cu con KP100 pentru a zdrobi pietrul. Fiecare set de căptușeli de concasor cu con poate zdrobi 5400 de tone și poate funcționa 600 de ore. Pe baza condițiilor sale de lucru, vom analiza abraziunea căptușelii concasorului conic și vom optimiza proiectarea căptușelilor.

Căptușelile concasorului cu con ale concasorului cu con sunt atât piese importante, cât și piese majore de uzură. O pereche de căptușeli bine proiectate și bine realizate nu numai că poate asigura eficiența producției concasorului, dar poate economisi energie, forță de muncă și materii prime și poate asigura calitatea produsului. Există mulți factori care afectează uzura căptușelii, cum ar fi duritatea materialului, dimensiunea particulelor, umiditatea, randamentul și metoda de alimentare etc., dar cu atât mai importanți sunt designul curbei cavității și factorii de selecție a materialului.

Analiza abraziunii căptușelii concasoarelor cu con

Pe baza condițiilor de lucru ale concasorului conic al clientului nostru KP100:

- 1 set de căptușeală de concasor

- Material de zdrobire: pietruit

- Durata de viata: 600 ore

- Zdrobit 5400 de tone în total

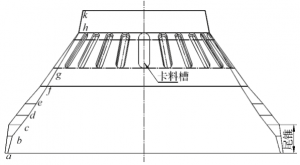

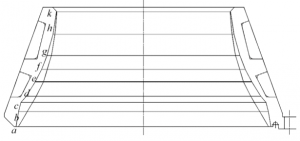

Curba mantalei concavei concave și a concavei după uzura cartografiei este prezentată în următoarea figură:

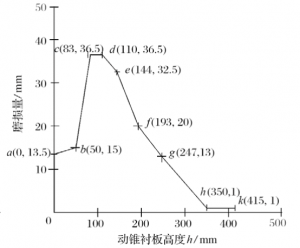

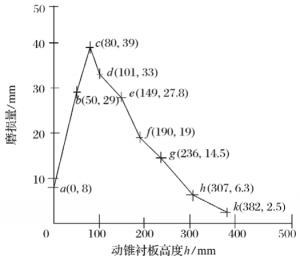

Cantitatea de uzură a fiecărei secțiuni de-a lungul direcției înălțimii concavei și a mantalei este listată în tabel:

| Etichetă | Mantaua Concasoarelor | Concasor Concav Concav | ||

| Înălţime | Cantitatea de abraziune | Înălţime | Cantitatea de abraziune | |

| A | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36.5 |

| d | 101 | 33 | 110 | 36.5 |

| e | 149 | 27.8 | 144 | 32.5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Luând înălțimea concavei și a mantalei ca abscisă și cantitatea de uzură a fiecărei secțiuni ca ordonată, curbele de uzură ale concavei și ale mantalei sunt realizate așa cum se arată în figură.

Analiza uzurii mantalei concasorului conic

Pe baza cifrelor de mai sus, cantitatea de uzură la diferite poziții ale mantalei concasoarelor de con este diferită.

De la punctul k la punctul d, există o secțiune de uzură treptată, adică cantitatea de uzură a curbei mantalei concasorului conic crește treptat de la punctul k la d în partea de sus. Datorită punctului k din jurul capătului superior al acestei secțiuni, concasorul cu con suportă sarcina uriașă de impact a minereului mare îl face să aibă un efect bun de întărire la impact la suprafață (materialul este oțel cu conținut ridicat de mangan), astfel încât duritatea suprafeței placa de căptușeală poate fi de până la 500 HBW, astfel încât valoarea de duritate superioară este cea mai mare.

Sub punctul k până la punctul d, deoarece bucățile mari de minereu sunt rupte treptat în bucăți medii și chiar mici și, în cele din urmă, sunt sparte în dimensiunea blocului necesară a produsului, sarcina de impact pe suprafața plăcii de căptușeală este redusă treptat, astfel încât gradul de întărire la impact de suprafață este în creștere În plus, volumul inferior al cavității este mai mic decât volumul superior și aceeași cantitate de material este spartă, iar partea inferioară are o uzură mai mare decât partea superioară. Prin urmare, curba de uzură se modifică aproximativ liniar de la punctul k la punctul d, adică cantitatea de uzură în punctul k este cea mai mică și punctul d este cea mai mare.

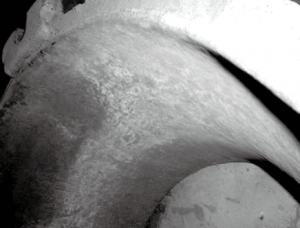

De la punctul d la punctul a, este o secțiune paralelă de tip cavitate și este, de asemenea, o secțiune neusată treptat. În această secțiune, odată cu abraziunea treptată a suprafeței căptușelii conului mobil și fix în timpul procesului de producție, decalajul dintre deschiderile de descărcare crește și el. Acest lucru face ca conul de coadă al conului în mișcare să intre în cavitate după uzura conului fix și, în cele din urmă, face ca partea conului de coadă și curba de uzură a conului fix să formeze noi porturi de descărcare și regiuni paralele. Este prezentat ca următoarea poză:

Analiza uzurii concavului concav

Pe baza cifrelor de mai sus, gradul de uzură în diferite poziții ale concavului concav este, de asemenea, diferit.

De la k la h, este secțiunea de intrare. Curba căptușelii în această secțiune este aproximativ verticală (curbele conului mobil și fix sunt aproximativ paralele). Prin urmare, în timpul ajustării în sus a conului în mișcare (durata de viață), dimensiunea și intrarea Mărimea particulelor materialului este practic neschimbată, sarcina de impact este echilibrată, iar gradul de întărire la impactul suprafeței este practic același, astfel încât cantitatea de uzură. în această secțiune nu se schimbă prea mult.

Secțiunea de la punctul h la punctul c este o secțiune de uzură treptată, care este aproximativ aceeași cu analiza de mai sus a căptușelii conice fixe de la punctul k la punctul d. Adică, punctul superior h este supus unei sarcini mari de impact de la un minereu mare. Cea mai mare valoare este de la punctul h la punctul c. Pe măsură ce sarcina de impact scade treptat, scade și gradul de întărire la impact de suprafață. În plus, golul din cavitate scade de sus în jos, astfel încât nivelul de uzură este cel mai mic în punctul h. , punctul C este cel mai mare, iar în această secțiune, curba de uzură arată o tendință aproximativ liniară.

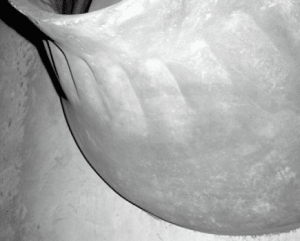

Secțiunea de la punctul c la punctul a (adică secțiunea conului de coadă) este o secțiune de uzură negradată. În această secțiune, odată cu uzura treptată a suprafeței căptușelilor conice mobile și fixe, decalajul dintre deschiderile de evacuare continuă, de asemenea, să crească. Pentru a asigura calitatea produsului, conul în mișcare trebuie reglat în direcția astfel încât conul de coadă al conului în mișcare să intre treptat în conul fix. În cavitate, curbele de con uzate și fixe formează din nou și din nou un nou model de cavitate de strivire până când coada conului în mișcare și curba conului uzat formează o nouă zonă paralelă și dimensiunea orificiului de descărcare.

Situația reală de uzură a concavului concav și a mantalei

Rezultatul

- Concavul concav și mantaua au practic aceeași uzură la aceeași înălțime, durata de viață este aproximativ aceeași, iar designul curbei cavității este mai rezonabil.

- În secțiunea paralelă în formă de cavitate, cantitatea de uzură este mult mai mare decât partea superioară. Cea mai severă uzură este intrarea zonei paralele a conului fix, adică punctul d și dedesubt și orificiul de descărcare a căptușelii conului în mișcare și deasupra punctului E.

- În limita uzurii căptușelii, deși curba inițială nu mai există, din cauza uzurii consistente a căptușelilor conice mobile și fixe, în timpul procesului de producție, cu reglarea automată a dimensiunii orificiului de refulare, noul tip de cavitate de strivire. este din nou formarea secundară, care asigură că forma granulației căptușelii după uzură este practic aceeași cu cea a căptușelii noi.

Optimizare Proiectare și măsuri de îmbunătățire a materialelor

Pe baza analizei de mai sus, pot fi adoptate următoarele măsuri de proiectare și îmbunătățire a materialelor:

- Reduceți grosimea mantalei concasorului conic de la punctul k la punctul g (11 ~ 16 mm) pentru a se adapta la curba căptușelii uzate. Acest lucru poate reduce cantitatea de material și poate asigura durata de viață a întregului căptușeală.

- Proiectați adâncimea jgheabului concav să fie mai mică (10 mm) și mai adâncă (17 mm), astfel încât să se potrivească cu curba căptușelii uzate pentru a îmbunătăți căptușeala în timpul uzurii. Efect de material card.

- Prin aliere (adăugarea unei anumite cantități de Cr, Mo și urme de aliaje (adăugarea unei anumite cantități de Cr, Mo și urme de aliaje (adăugarea unei anumite cantități de Cr, Mo și urme de aliaje (adăugarea unei anumite cantități de Cr, Mo și oligoelemente de aliaj, cum ar fi V și Ti) îmbunătățesc rezistența la oboseală și rezistența la uzură a oțelului cu conținut ridicat de mangan, îmbunătățind astfel slăbiciunea rezistenței insuficiente la uzură a căptușelilor din oțel turnat cu mangan ridicat.

Mr. Nick Sun [email protected]

Ora postării: 30-oct-2020