Was ist VSI Crusher?

Eine VSI-Mühle ( vertikale Wellenimpaktormühle ) ist eine Mühle , die zerkleinert , indem sie gegen eine harte Oberfläche innerhalb der Mühle (als Verschleißplatte bezeichnet) geschleudert werden. Alle harten oder brüchigen Materialien können mit geringem Wert von Metallabfall gemahlen werden. Dieser Mühlentyp wird mit einem Sichter zur Feinabstimmung einer Produktgröße kombiniert.

Betriebscharakteristik

- Materialfestigkeit – bis 200 MPa

- Mohs-Härte - bis zu 7

- Absolute Luftfeuchtigkeit – bis zu 1 % (starker Zustand)

- Aufgabegröße – bis zu 40 mm

- Produktgröße – weniger als 0,5 mm

- Kapazität – bis zu 20 t/h

Mühlenanwendungen für harte und brüchige Materialien. Holz, die meisten Metalle und Kunststoffe sind unbrauchbar. Rohstoff muss trocken sein. Die Kapazität hängt stark von den Materialeigenschaften und der Produktgröße ab.

Schleifprinzip

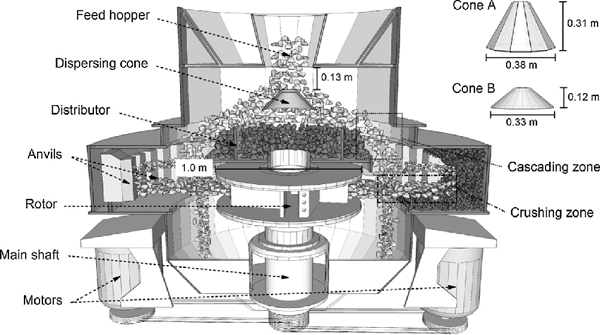

Abb. 1. Schematische Darstellung einer VSI-Mühle

Eine schematische Zeichnung einer VSI-Mühle ist in Abb. 1 dargestellt. Rohstoffpartikel werden über Trichter (1) in den Beschleuniger (2) transportiert. Ein Beschleuniger (2) rotiert mit hoher Geschwindigkeit und Partikel erhöhen ihre Geschwindigkeit durch eine Zentrifugalkraft. Nach Verlassen der Beschleunigerkanäle treffen die Partikel auf eine Verschleißplatte (3) im Mahlraum. Ein Aufprall mit hoher Geschwindigkeit führt zur Zerstörung von Partikeln in Stücke unterschiedlicher Größe. Große Partikel (größer als 1 mm) fallen nach unten zum Auslass (5) und werden später von einem Elevator zum Trichter transportiert. Andere Partikel (kleiner als 1 mm) werden durch den Luftstrom in einen Klassierer gehoben, wo Schaufeln (4) einen rotierenden Staubstrom erzeugen. Mittelgroße Teilchen bewegen sich durch die Zentrifugalkraft in einer großen Kammer eines Klassierers zur Wand und fallen nach unten auf den Kegel (6) und bewegen sich später in einen Beschleuniger (2). Kleine Partikel bewegen sich durch den Luftstrom zum Auslass (8). Die Feinabstimmung einer Produktgröße wird durch Ändern des Klingenwinkels erreicht.

Beschleuniger

Abb. 2. Schematische Darstellung des Beschleunigers in einer VSI-Mühle

Eine schematische Zeichnung eines VSI-Mühlenbeschleunigers ist in Fig. 2 gezeigt. Eine sehr hohe Geschwindigkeit der Teilchenbewegung ist erforderlich, um ein gutes Mahlen zu erreichen, aber eine hohe Geschwindigkeit muss zu einem hohen Metallabfall führen. Das passiert eigentlich nicht, denn in einem Beschleuniger bewegen sich Teilchen entlang des gleichen Materials in einem speziellen Innenwandbereich (3), der durch den Beschleunigerkörper und die Hartmetallschaufel (4) begrenzt ist. Material in einem solchen Bereich hält durch Zentrifugalkraft. Verschleißplatten (2) und Konus (1) dienen auch zur Vermeidung von Verschleiß eines Beschleunigerkörpers.

Einsatz von VSI-Mühlen

Sie können VSI Mill nicht unverändert verwenden. Es erfordert eine organisierte Fütterung, einen Luftstrom und seine Reinigung vom Produkt (Staub). Daher besteht eine komplette Mahllinie aus einem Feeder, einem Elevator, einer VSI-Mühle mit Windsichter, einem Zyklon, einem Ventilator und einem Schlauchfilter. Wenn das Rohmaterial durchnässt ist, ist vor dem Mahlen eine Form der Trocknung erforderlich.

Mahl- und Produkteigenschaften

- Umsetzung des Trockenmahlprozesses.

- Möglichkeit, die Größe des fertigen Produkts während des Betriebs online anzupassen.

- Überlegene Selektivität der Mineralfreisetzung in der Titan M-Mühle im Vergleich zu herkömmlichen Kugelmühlen (z. B. ergibt die Kupfererzaufbereitung mit der Titan VSI-Mühle 17,6 % Kupferkonzentrat mit 82,6 % Extraktion im Vergleich zu 14,5 % und 76,0 % 1% erhalten mit einer Kugelmühlenvermahlung).

- Fähigkeit, Mineralfreisetzung durch gröbere Mahlung zu erreichen (z. B. 95 % Freilegung von Kupfer-Zink-Erzen wird durch VSI-Mahlung auf minus 0,3 mm erreicht, im Vergleich dazu kann ein ähnliches Ergebnis mit einer Kugelmühle erzielt werden, die auf minus 0,074 mm mahlt) .

- Erhöhung der Haltbarkeit von mit Titan M geschliffenen Baustoffen durch mechanische Aktivierung (z. B. erhöht sich die Porenbetonfestigkeit um das 1,5 – 2,5-fache, während der Zement- und Kalkverbrauch um 15 – 25 % und um 20 % reduziert wird) , bzw).

- Erhöhung der physikalischen und chemischen Aktivität von Zementen, Phosphoriten und anderen Materialien.

- Niedriger Energieverbrauch.

Mr. Nick Sun [email protected]

Postzeit: 27. September 2020