VSI Kırıcı Nedir?

Bir VSI değirmeni ( dikey şaft darbeli değirmen ), malzeme değirmenin that comminutes particles of material into smaller (finer) particles by throwing them against a hard surface inside the mill (called the wear plate). Any hard or friable materials can be ground with low value of metal waste. This type of mill is combined with a classifier for fine tuning of a product size.

Çalışma karakteristiği

- Malzemenin mukavemeti – 200 MPa'ya kadar

- Mohs sertliği - 7'ye kadar

- Mutlak nem – %1'e kadar (güçlü koşul)

- Besleme boyutu – 40 mm'ye kadar

- Ürün boyutu – 0,5 mm'den az

- Kapasite – 20 t/saate kadar

Değirmen, sert ve gevrek malzemeler için kullanır. Ahşap, çoğu metal ve plastik kullanılamaz. Hammadde kuru olmalıdır. Kapasite, büyük ölçüde malzemenin özelliklerine ve ürün boyutuna bağlıdır.

Taşlama prensibi

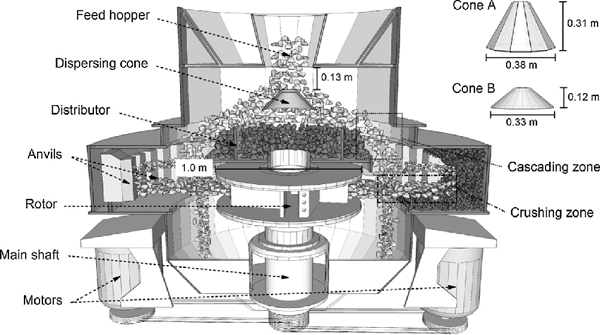

Şekil 1. Bir VSI değirmeninin şematik çizimi

Şekil 1'de bir VSI değirmeninin şematik bir çizimi gösterilmektedir. Hammadde parçacıkları hazne (1) vasıtasıyla hızlandırıcıya (2) taşınır. Bir hızlandırıcı (2) yüksek bir hızla dönmekte ve parçacıklar merkezkaç kuvveti ile hızlarını artırmaktadır. Hızlandırıcı partiküllerin kanallarından ayrıldıktan sonra öğütme haznesinde bir aşınma plakası (3) ile çarpılır. Yüksek hızlı bir darbe, parçacıkların farklı boyutlarda parçalara ayrılmasına yol açar. Büyük partiküller (1 mm'den büyük) çıkışa (5) düşer ve daha sonra bir asansör ile hazneye taşınır. Diğer partiküller (1 mm'den küçük), hava akımı ile bıçakların (4) dönen toz akışı yaptığı bir sınıflandırıcıya doğru yükselir. Orta büyüklükteki parçacıklar, bir sınıflandırıcının büyük bir odasında merkezkaç kuvveti ile duvara kayar ve koni (6)'ya düşer ve daha sonra bir hızlandırıcıya (2) geçerler. Küçük partiküller hava akımı ile çıkışa (8) hareket eder. Bıçak açısı değiştirilerek ürün boyutunun ince ayarı yapılır.

Gaz pedalı

Şekil 2. Bir VSI değirmenindeki hızlandırıcının şematik bir çizimi

Şekil 2'de bir VSI değirmen hızlandırıcısının şematik çizimi gösterilmektedir. İyi bir öğütme elde etmek için çok yüksek parçacık hareketi hızı gerekir, ancak yüksek hız yüksek metal israfına yol açmalıdır. Aslında bir hızlandırıcıda parçacıklar, hızlandırıcı gövde ve sert metal bıçak (4) tarafından sınırlanan özel duvar içi alanda (3) aynı malzeme boyunca hareket ettiği için olmaz. Bu bölgedeki malzeme merkezkaç kuvveti ile tutulur. Aşınma plakaları (2) ve koni (1) ayrıca bir hızlandırıcı gövdesinin aşınmasını ve yıpranmasını önlemek için de kullanılır.

VSI değirmenlerinin kullanımı

VSI değirmenini 'olduğu gibi' kullanamazsınız. Organize besleme, hava akımı ve üründen (tozdan) temizlenmesini gerektirir. Bu nedenle, eksiksiz bir öğütme hattı, bir besleyici, bir elevatör, bir hava sınıflandırıcılı bir VSI değirmeni, bir siklon, bir fan ve bir torba filtreden oluşur. Hammadde ıslaksa, öğütmeden önce bir tür kurutma gereklidir.

Taşlama ve ürün özellikleri

- Kuru öğütme işleminin uygulanması.

- İşlem sırasında bitmiş ürün boyutunu on-line ayarlayabilme.

- Titan M değirmeninde geleneksel bilyalı değirmenlere kıyasla üstün mineral salımı seçiciliği (örneğin, Titan VSI değirmeni ile bakır cevheri işleme, %14,5 ve 76'ya kıyasla %82,6 ekstraksiyon ile %17.6 bakır konsantresi verir, Sırasıyla bilyalı değirmen öğütme ile elde edilen %1).

- Daha kaba öğütme ile mineral serbestliği elde etme yeteneği (örneğin, eksi 0,3 mm'ye kadar VSI öğütme ile bakır-çinko cevherlerinin %95'i serbest bırakılır, buna kıyasla eksi 0,074 mm'ye öğütme bir bilyalı değirmen ile benzer bir sonuç elde edilebilir) .

- Titan M ile taşlanmış yapı malzemelerinin mekanik aktivasyon sonucu dayanıklılığını arttırır (örneğin, gözenekli beton mukavemeti 1,5 – 2,5 kat artarken, çimento ve kireç tüketimi %15 – 25 ve %20 oranında azalır. , sırasıyla).

- Çimento, fosforit ve diğer malzemelerin fiziksel ve kimyasal aktivitesinde artış.

- Düşük enerji tüketimi.

Mr. Nick Sun [email protected]

Gönderim zamanı: Eylül-27-2020