Что такое VSI Crusher?

Дробильная Мельница VSI (ударная мельница вертикальным валом ) — это мельница , которая измельчает частицы материала на более мелкие (более мелкие) частицы, отбрасывая их на твердую поверхность внутри мельницы (называемую изнашиваемой пластиной). Любые твердые или рыхлые материалы могут быть измельчены с низким содержанием металлических отходов. Этот тип мельницы совмещен с классификатором для точной настройки размера продукта.

Рабочая характеристика

- Прочность материала – до 200 МПа

- Твердость по Моосу - до 7

- Абсолютная влажность – до 1% (сильное состояние)

- Размер заготовки – до 40 мм

- Размер продукта – менее 0,5 мм

- Производительность – до 20 т/ч

Мельница используется для твердых и сыпучих материалов. Дерево, большинство металлов и пластиков непригодны для эксплуатации. Сырье должно быть сухим. Вместимость сильно зависит от характеристик материала и размера изделия.

Принцип измельчения

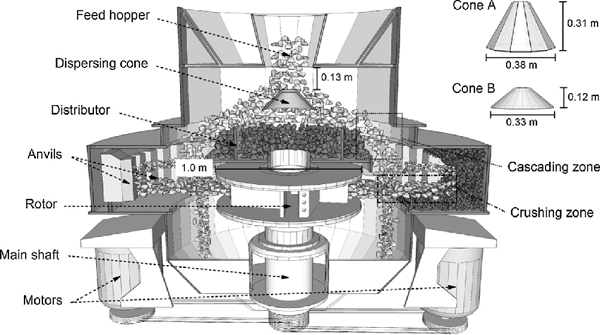

Рис. 1. Схематический чертеж мельницы VSI

Схематический чертеж мельницы VSI показан на рис. 1. Частицы сырья транспортируются через бункер (1) в ускоритель (2). Ускоритель (2) вращается с большой скоростью, и частицы увеличивают свою скорость за счет центробежной силы. После выхода из каналов ускорителя частицы ударяются об изнашиваемую пластину (3) в камере измельчения. Удар с высокой скоростью приводит к разрушению частиц на куски разного размера. Крупные частицы (более 1 мм) падают вниз к выпускному отверстию (5) и далее элеватором транспортируются в бункер. Остальные частицы (менее 1 мм) потоком воздуха поднимаются в классификатор, где лопасти (4) создают вращающийся поток пыли. Частицы средних размеров под действием центробежной силы сдвигаются к стенке большой камеры классификатора и падают в конус (6), а затем попадают в ускоритель (2). Мелкие частицы потоком воздуха перемещаются к выходному отверстию (8). Точная настройка размера изделия достигается за счет изменения угла наклона лезвия.

Ускоритель

Рис. 2. Схематический чертеж ускорителя в мельнице VSI

Схематический чертеж ускорителя мельницы VSI показан на рис. 2. Очень высокая скорость движения частиц необходима для получения хорошего помола, но высокая скорость должна приводить к большим потерям металла. На самом деле этого не происходит, потому что в ускорителе частицы движутся по одному и тому же материалу в специальной пристеночной области (3), которая ограничена корпусом ускорителя и твердосплавной лопаткой (4). Материал в такой области удерживается центробежной силой. Изнашиваемые пластины (2) и конус (1) также используются для предотвращения износа корпуса ускорителя.

Использование мельниц VSI

Вы не можете использовать мельницу VSI «как есть». Требует организованной подачи, протока воздуха и его очистки от продукта (пыли). Таким образом, полная комплектная линия помола состоит из питателя, элеватора, мельницы VSI с воздушным классификатором, циклона, вентилятора и рукавного фильтра. Если сырье влажное, перед измельчением необходима некоторая форма сушки.

Помол и свойства продукта

- Внедрение процесса сухого измельчения.

- Возможность корректировки размера готового изделия в режиме онлайн, в процессе работы.

- Более высокая селективность выделения полезных ископаемых в мельнице Титан М по сравнению с традиционными шаровыми мельницами (например, при обогащении медной руды на мельнице Титан ВСИ получается 17,6% медного концентрата с извлечением 82,6% по сравнению с 14,5% и 76,5% 1%, полученный при помоле в шаровой мельнице, соответственно).

- Возможность достижения выделения полезных ископаемых более грубым помолом (например, 95% выделения медно-цинковых руд достигается при измельчении VSI до минус 0,3 мм, для сравнения аналогичный результат достигается при измельчении в шаровой мельнице до минус 0,074 мм) .

- Повышение долговечности строительных материалов, отшлифованных Титаном М, в результате механоактивации (например, прочность ячеистого бетона увеличивается в 1,5 – 2,5 раза, а расход цемента и извести снижается на 15 – 25 % и на 20 % , соответственно).

- Повышение физической и химической активности цементов, фосфоритов и других материалов.

- Низкое энергопотребление.

Mr. Nick Sun [email protected]

Время публикации: 27 сентября 2020 г.