Navorsing van korrosie-skuurbestande legeringstaal SAG Meulvoerings

Gebaseer op die kliënt se semi-outogene meul-werksomstandighede, ondersoek H&G Machinery korrosie-skuurbestande legeringstaal vir semi-outogene meulvoerings.

Semi-outogene meulvoerings is onder impakskuur en ernstige korrosiewe slytasie toestande. Deesdae word hoë-mangaanstaal wyd gebruik as die SAG-meulvoeringplate binnelands en in die buiteland, maar die kort lewe van hoë-mangaanstaalvoeringplate onder skuur het die produksiekoste laat toeneem en hierdie materiaal moet verplaas word. Ten einde die lewensduur te verbeter en die produksiekoste van SAG-meulvoeringplate te verminder, het die ontwikkeling van nuwe slytvaste legeringstaal akademiese betekenis en ekonomiese waarde. In hierdie konteks is 'n nuwe tipe hoë-koolstof lae legeringstaal ontwikkel en nagevors, terselfdertyd is 'n nuwe bainiet staal voering plate, 'n nuwe hoë mangaan staal saamgestelde voering plate, en 'n perliet staal voering plate ontwikkel in H&G Masjinerie. Die effek van die hittebehandelingsproses op die chemiese samestelling, mikrostruktuur, hardheid, slagtaaiheid, trektoets, korrosiebestandheid en impakkorrosie-skuurweerstand van die hoëkoolstof-laelegeringstaal is nagevors met Leica metallografiese mikroskoop, moffeloond, hardheidtoetser , geinstrumenteerde impaktoetser, trektoetsmasjien, impakkorrosie, skuurtoetsmasjien, X-straaldiffusie, skandeerelektronmikroskopie, en ander navorsingsinstrumente en -middele. Terselfdertyd is die mikrostruktuur en omvattende eienskappe van drie nuwe skuurbestande voeringplate ondersoek.

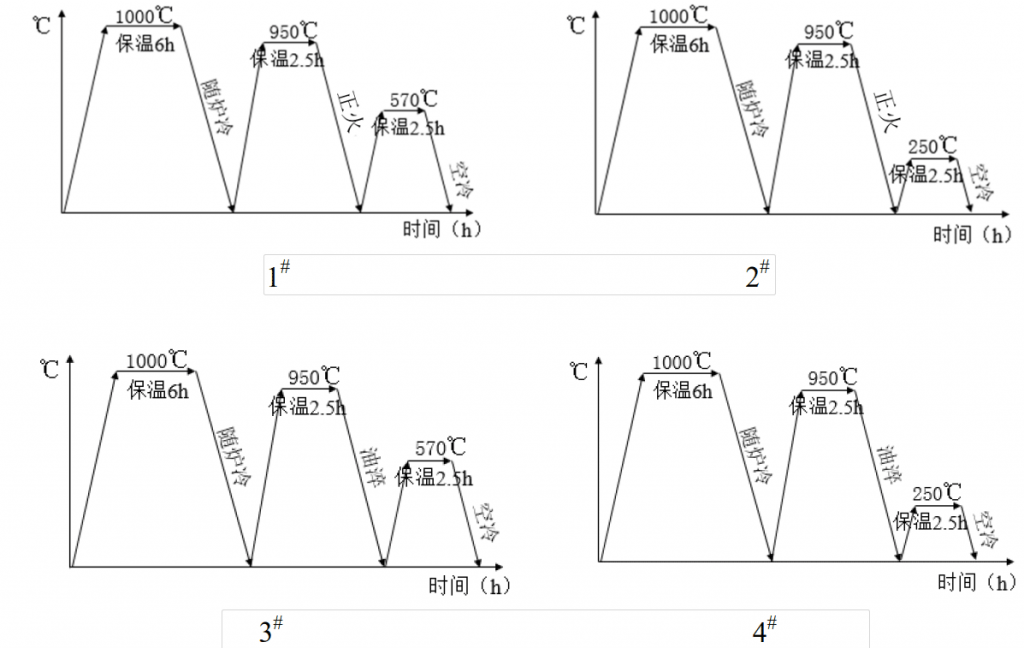

Eerstens is vier verskillende hittebehandelings gemaak vir hoë-koolstof lae legering slytvaste staal met die samestelling van C 0.65%, Si 0.54%, Mn 0.97%, Cr 2.89%, Mo 0.35%, Ni 0.75%, N 0.10%. Die effek van hittebehandelingsprosesse op hoë-koolstof lae legering se mikrostruktuur en eienskappe is bespreek. Die resultate toon dat die mikrostruktuur van hoë-koolstof lae legeringstaal wat uitgegloei is met 1000°C uitgegloei, 950°C genormaliseer en 250°C getemper is, perliet is, en sy Charpy V-kerf impak absorpsie energie is die hoogste (8.37 J). Die verlenging met dieselfde hittebehandelingsprosesse is maksimum (14.31%), terwyl die treksterkte, vloeisterkte en hardheid 1005 MPa, 850 MPa en 43.8 HRC is. Hoëkoolstof lae legeringstaal met 1000°C uitgegloei, 950°C genormaliseer en 250°C getemper het die beste omvattende eienskappe.

Die resultate van die studie van die drie nuwe tipes voeringplate wat ontwikkel is, is soos volg. Die hardheid van die bainiet staal voering plate is 51,7 HRC. Na gewerkte verharding, verhoog die voeringplate se hardheid met 50HV, en sy Charpy V-kerf impak absorpsie-energie is 7.50 J, waarvan die hardheid en taaiheid goed ooreenstem. Hoë mangaan staal matriks saamgestelde voering plate is 'n saamgestelde materiaal met austeniet as matriks en karbied as die tweede fase. Die hardheid van hoë mangaan staal matriks saamgestelde voering plate is 26,5 HRC. Na gewerkte verharding neem die voeringplate se hardheid toe tot 667 HV (58.7 HRC), en sy Charpy U-kerf impak absorpsie-energie is 87.70J. Verlenging van die voeringplate met goeie taaiheid is 9,20%, terwyl die treksterkte en vloeisterkte 743 MPa en 547 MPa is. Die hardheid van pêrelietiese voeringplate is 31,3 HRC. Na gewerkte verharding is die voeringplate se hardheid byna onveranderd, en sy Charpy V-kerf impak absorpsie energie is 6.00J. Verlenging van die pêrelietiese voeringplate is laag (6.64%), terwyl die treksterkte en opbrengssterktes 766 MPa en 420 MPa is.

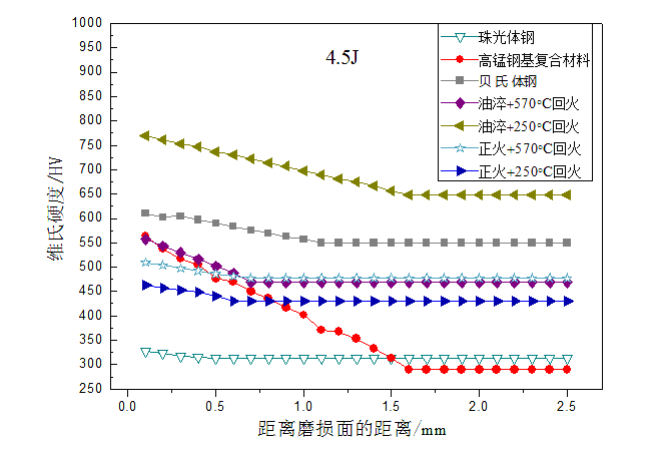

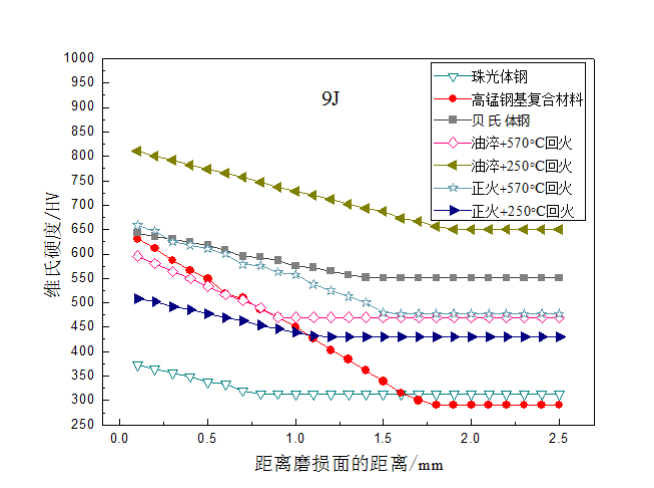

In 4.5 J impak energie toestande: die verslete verlies gewig van bainiet staal voering plate is die minste, en hierdie materiaal het die beste prestasie van impak korrosie skuur slytasie weerstand in hierdie toestand. In 9J impak energie toestande: die verslete verlies gewig van hoë koolstof lae legering staal wat uitgegloei is met 1000 ° C uitgegloei, 950 ° C genormaliseer en 250 ° C getemper is die minste, en hierdie materiaal het die beste prestasie van impak korrosie skuur slytasie weerstand in hierdie toestand.

Ontledings van die aanvraag vir toepassingstoestande, wanneer die impaklading baie klein is, moet die SAG-voeringplate deur die bainiet-staal gemaak word. wanneer die impaklading groot is, moet die SAG-voeringplate gemaak word deur die hoëkoolstof lae legeringstaal wat uitgegloei is met 1000°C uitgegloei, 950°C genormaliseer en 250°C getemper.

1.1 Navorsingstatus van semi-outomatiese meulvoeringmateriaal

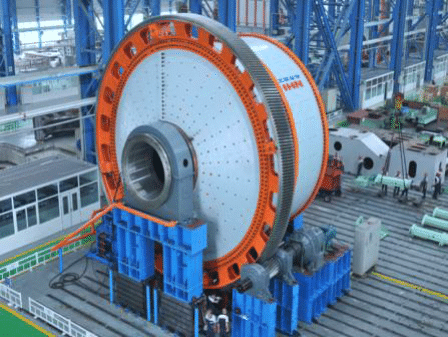

1.1.1 Semi-outomatiese Meul

In 1932 het die vooruitgang van industriële tegnologie geboorte gegee aan die eerste outogene meule ter wêreld. Omstreeks 1950 is die outogene meule formeel in mynproduksie gebruik. Na 1960 het die volle outogene maalproses gewild geword in baie metallurgiese myne in baie lande. In die selfmaalproses word erts met 'n grootte groter as 100 mm as die hoofmaalmedium in maal gebruik, maar die grootte is tussen 20 mm en 80 mm

Weens sy swak maalvermoë is dit nie maklik om deur die groot grootte erts tot die gepaste grootte gemaal te word nie. Om hierdie probleem op te los, probeer navorsers om 'n sekere hoeveelheid staalbal in 'n outogene meul te voeg om hierdie soort skuurmiddels te maal. Oor die algemeen is die hoeveelheid staalbal wat bygevoeg word 2 ~ 8% van die volume van die outogene meul. Hierdie verbetering verbeter die doeltreffendheid van die maalgedeelte van die myn aansienlik, en die semi-outogene meule moet ook geproduseer word.

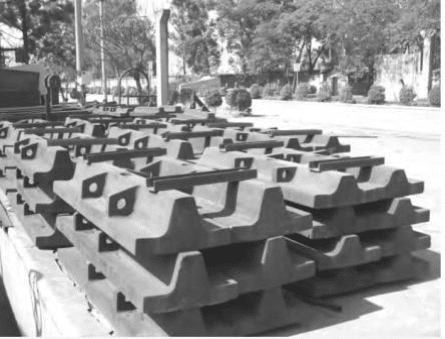

Figuur 1-1 toon die soliede diagram van die semi-outogene meul wat in metaalmyne gebruik word, en Figuur 1-2 toon die voeringplaat van die semi-outogene meul wat saamgestel moet word. Kortom, die semi-outogene meule is 'n soort metaalmynproduksietoerusting wat 'n maalbal gedeeltelik en erts self gebruik om metaalerts te maal. Alhoewel die semi-outogene meule relatief hoog is in energieverbruik, wat nie bevorderlik is vir die effektiewe benutting van energie nie, sluit die semi-outogene meule in: medium- en fyn breekbewerkings, siftingsbewerkings en ertsoordrag, wat die mynproduksie aansienlik verkort proses, verminder stofbesoedeling, verminder die produksiekoste en verminder produksie-investering.

Die semi-outogene meul sluit hoofsaaklik die transmissiedeel, hooflaer, silinderskerm, silinderdeel, stadige aandrywingstoestel, hoofmotor, domkragtoestel, smering, elektriese beheer, ens. die meulvoering is die kernkomponent van die loopdeel van die meul in. semi-outogene meul en is ook die deel met die meeste verlies.

1.1.2 Semi-outogene meulvoerings

Die silinder van die semi-outogene meul draai sinchronies onder die aandrywing van die motor. Die materiaal (staalbal en metaalerts) wat in die silinder gelaai word, draai saam met die silinder tot 'n sekere hoogte. Onder die werking van swaartekrag word hulle teen 'n sekere lineêre spoed neergegooi. Die metaalerts, maalbal en voeringplaat sal 'n relatief groot impak en ernstige slytasie hê. Hierdie effekte maak dat die metaalerts gemaal word, en die belangrikste is om die metaalerts te maal. Na maal word die gekwalifiseerde materiaal onder die impak van water uit die silinder gestuur.

1.2 Slytvaste materiale vir semi-outogene meulvoerings

Die slytvaste staalonderdele wat deur skuurslytasie verbruik word, is een van die mees ernstige werksomstandighede van slytvaste staalonderdele. In vergelyking met droë skuur slytasie toestande, bevat nat skuur slytasie toestande sekere korrosiefaktore, so die slytasiegraad is meer kompleks en ernstig. Die meulvoerings van die semi-outogene meul word nie net vir 'n lang tyd aan erge impak en slytasie onderwerp nie, maar ook aan die korrosie van nat minerale materiale. Terselfdertyd is dit vir 'n lang tyd in die diensproses aan die interaksie van voeringimpak, skuurslytasie en elektrochemiese korrosie onderwerp, wat maak dat die voering die mees ernstige slytasie- en mislukkingsgevoelige deel van die SAG-meule word. .

Dit het 'n lang geskiedenis om hoë mangaanstaal as meulvoerings van 'n nat meule tuis en in die buiteland te gebruik. Tot nou toe is hoë mangaanstaal steeds die materiaal wat die meeste vir nat meulvoering gebruik word. Ander slytvaste en korrosiebestande legeringstaal, soos perliet-staalvoering, word ook tuis en in die buiteland gebruik, maar die effek is nie baie bevredigend nie. Dit is 'n dringende behoefte vir die natmeulvoeringbedryf en 'n belangrike taak vir tegniese innovasie om 'n nuwe tipe hoëkoolstof-laelegeringstaalvoering met goeie skuurweerstand te ontwikkel en in toepassing te bring.

1.2.1 Austenitiese mangaanstaal

In gegote slytvaste staal is austenitiese mangaanstaal wyd gebruik in verskeie slytvaste staalonderdele as gevolg van sy unieke eienskappe en het 'n lang geskiedenis. Die metallografiese struktuur is hoofsaaklik enkelfase austeniet, of die austeniet bevat 'n klein hoeveelheid karbied. Die austenietstruktuur het 'n sterk werkverhardingsvermoë. Wanneer die werkoppervlak aan 'n groot impakkrag of groot kontakspanning onderwerp word, sal die oppervlaklaag vinnig hard werk, en die oppervlakhardheid daarvan kan selfs tot 700 HBW verhoog word, sodat die slytweerstand verbeter word. Alhoewel die hardheid van die oppervlaklaag van die werkvlak toeneem, bly die hardheid en taaiheid van die austenietstruktuur in die binneste laag onveranderd, wat maak dat die hoë mangaanstaal nie net uitstekende slytweerstand het nie, maar ook die vermoë het om groot impak te weerstaan. laai. As gevolg van hierdie eienskap het hoë mangaanstaal 'n uitstekende toepassingseffek in impakskuurslytasie en hoëspanningslypskuurslytasietoestande. Daar is baie voordele van hoë mangaanstaal, maar daar is ook baie defekte. Wanneer die impakkrag of kontakspanning van hoë mangaanstaal te klein is, kan die staal nie genoeg werkverharding kry nie, en die slytweerstand word verminder, dus kan dit nie normaal werk nie. Daarbenewens word gevind dat die korrosiebestandheid van hoë mangaanstaal swak is, wat nie die ideale effek in 'n nat omgewing kan bereik nie.

Sedert die 1960's het navorsers tuis en in die buiteland begin om austenitiese staal te hervorm om sy omvattende eienskappe te verbeter. Die meeste van hulle voeg 'n paar legeringselemente by, soos Cr, Mo, Ni, V, ens., en pas die inhoud van C en Mn terselfdertyd aan, en pas inokulasiemodifikasie aan om beter slytasieweerstand austenitiese mangaanstaal te verkry. Tot dusver het die navorsing en verkenning van legering, modifikasie en versterking van austenitiese staal en metastabiele austenitiese staal bevredigende resultate behaal. Sommige lande voeg selfs verbeterde austenitiese staal by nasionale standaarde. Hoë mangaanstaal is 'n algemene materiaal vir nat meulvoerings by die huis en in die buiteland. Wanneer die impaklading van die nat meule te klein is, is die werkverharding van hoë mangaanstaal nie voltooi nie, en die impak-skuurweerstand sal swak wees. Verder, as gevolg van die swak korrosiebestandheid van austenietstruktuur, is die korrosieweerstandslewe van austenitiese staal relatief laag.

1.2.2 Slytvaste gietyster

Lae legering en hoë legering wit gietyster word tans algemeen gebruik. In vergelyking met die tradisionele wit gietyster en lae-koolstof wit gietyster, die nuwe slytvaste gietyster verteenwoordig deur lae chroom en hoë chroom wit gietyster het beter slytasie weerstand.

Chroom is die hooflegeringselement van lae chroom wit gietyster. Die karbiede in die algemeen lae chroom wit gietyster word in die gietyster versprei deur die netwerk. Daarom is die brosheid van lae chroom wit gietyster groter, en die slytasie weerstand is laer as dié van medium en hoë legering wit gietyster. Oor die algemeen is dit nie geskik vir werksomstandighede met hoë slytweerstand en taaiheidsvereistes nie. Hoë chroom wit gietyster word wyd gebruik in baie soorte toerusting en werksomstandighede, wat te danke is aan die wye reeks chroominhoud (10% ~ 30%) van hoë chroom wit gietyster. Die taaiheid van lae-koolstof Cr12 gietyster in hoë chroom wit gietyster word verbeter as gevolg van die aanpassing van chroom inhoud, wat kan voldoen aan die vereistes van 'n groot sement balmeul met 'n groot impak vrag; na sekere hittebehandeling kan Cr15 gietyster goeie werkverrigting verkry gemeng met 'n klein hoeveelheid karbied en Die martensietiese struktuur van behoue austeniet het goeie slytasieweerstand, wat gebruik kan word vir die maal van bal- en voeringplaatmateriaal van balmeul in sementaanleg; Cr20 en Cr26 gietyster het 'n goeie passing van hardheid en taaiheid en hoë verhardbaarheid, wat in dikwandige slytvaste dele gebruik kan word. Daarbenewens het Cr20 en Cr26 gietyster sterk weerstand teen korrosie en oksidasie weerstand, wat ook gebruik kan word in nat roes slytasie en hoë temperatuur slytasie toestande.

1.2.3 Nie-mangaan slytvaste legeringstaal

Met die ontwikkeling van meer en meer nie-mangaanlegeringsstaal met uitstekende werkverrigting, word gevind dat die hardheid en taaiheid van hierdie soort legeringstaal in 'n groot reeks aangepas kan word deur die samestellingsverhouding te optimaliseer of hittebehandeling te ondersoek, en dit kan het ook 'n hoë hardheid en hoë taaiheid op dieselfde tyd. Dit het 'n goeie toedieningseffek in baie werksomstandighede. Nie-mangaanlegeringsstaal kan terselfdertyd hoë hardheid, hoë sterkte en goeie taaiheid hê. Die sterkte en hardheid daarvan is baie hoër as dié van austenitiese mangaanstaal, en die toepassingseffek daarvan is beter onder die toestand van klein impaklading. Chroom, mangaan, nikkel, silikon, molibdeen en ander legeringselemente word dikwels in slytvaste staal gevoeg om die meganiese eienskappe en verhardbaarheid daarvan te verbeter.

1.2.3.1 Medium-hoë legering slytvaste staal

In onlangse jare het Qiming Machinery se ingenieurs baie navorsing gedoen oor medium- en hoëlegerings martensitiese slytvaste staal (C 0.2 ~ 0.25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) voeringplaat, en 'n mate van vordering is gemaak.

(1) Chemiese samestelling ontwerp

Koolstof element

Die koolstofinhoud het 'n direkte uitwerking op die mikrostruktuur, meganiese eienskappe, verhardbaarheid en ander eienskappe van legeringstaal. Die resultate toon dat die hardheid van die monster afneem met die afname in koolstofinhoud, wat lei tot die gebrek aan slytweerstand, maar die taaiheid is relatief beter; met die toename in koolstofinhoud neem die hardheid van die monster toe, die slytweerstand is relatief beter, maar die plastisiteit en taaiheid word erger. Die resultate toon dat die hardheid van legeringsstaal toeneem met die toename in koolstofinhoud, en die plastiese taaiheid daarvan afneem. Wanneer die koolstofinhoud binne 'n sekere reeks (0.2 ~ 0.25%) is, neem die slagtaaiheid (α K) van legeringstaal baie stadig af en bly byna onveranderd. Binne hierdie reeks koolstofinhoud is die mikrostruktuur van legeringstaal latte martensiet. Die resultate toon dat die saamgestelde meganiese eienskappe van die drie soorte strukture goed is, en die impak-korrosie-skuurweerstand is uitstekend.

Chroom element

Chroomelement kan die verhardbaarheid van legeringstaal tot 'n sekere mate verbeter. Die staal het goeie omvattende meganiese eienskappe na die behoorlike hittebehandelingsproses. Chroomelemente kan in die vorm van chroombevattende karbied in gekarbureerde staal bestaan, wat die slytweerstand van staalonderdele tot 'n sekere mate verder kan verbeter. Ons ingenieurs het die effek van Cr op die eienskappe van Cr Ni Mo-legeringsstaal met 'n C-inhoud van 0.15-0.30 bestudeer. Die resultate toon dat die slagtaaiheid van legeringstaal verbeter kan word deur die chroominhoud te verhoog onder die toestand van blus en tempering. Daarom, in die ontwerp van legeringstaal, kan ons die inhoud van chroomelement aanpas om legeringstaal beter omvattende meganiese eienskappe te verkry, om die beste slytvaste effek te verkry.

Ons ingenieurs het die slytasieweerstand van legeringstaal met verskillende chroomelemente onder suur toestande bestudeer. Daar word gevind dat met die toename in chroominhoud (1,5% ~ 18%), die slytweerstand van staalonderdele eers toeneem en dan afneem. Wanneer die chroominhoud 12,5% is, het die staal die beste slytasie- en korrosiebestandheid. Ten slotte, die massafraksie van legeringselement chroom is Daar word tot die gevolgtrekking gekom dat 10 ~ 12% van die slytvaste legeringstaal die beste slytvaste effek het.

Nikkel element

Terselfdertyd kan nikkel die verhardbaarheid van legeringstaal verbeter om die meganiese eienskappe daarvan te optimaliseer. Die resultate toon dat die hardheid van legeringstaal min verbeter word deur nikkelelement by te voeg, maar die impakabsorpsie-energie en taaiheid van legeringstaal kan tot 'n groot mate verbeter word. Terselfdertyd kan nikkel die passivering van Fe Cr-legeringsstaal versnel en die korrosie- en oksidasieweerstand van Fe Cr-legeringstaal optimaliseer. Die inhoud van nikkel in slytvaste legeringstaal moet egter nie te hoog wees nie (gewoonlik minder as 2%). Oor die algemeen sal 'n te hoë inhoud van nikkel die γ-fasesone te groot maak, wat sal lei tot die toename van behoue austenietfase in die legeringstaal, wat maak dat die legeringstaal nie goeie omvattende eienskappe kan verkry nie.

Molibdeen element

Molibdeen kan die korrelgrootte van legeringstaal tot 'n sekere mate verfyn om sodoende die omvattende eienskappe van legeringstaal te optimaliseer. Molibdeen kan die verhardbaarheid van martensietiese staal verbeter en terselfdertyd die sterkte, hardheid en korrosiebestandheid van martensitiese staal verbeter. Die inhoud van silikon in staalonderdele is gewoonlik minder as 1%.

Silikon element

Die inhoud van silikon kan die austeniet-transformasie van legeringstaal beïnvloed. Die byvoeging van silikon maak die verspreiding van koolstofatome stadig in die proses van blus, belemmer die vorming van karbiede in legeringstaal, wat lei tot hoë koolstofkonsentrasie. Die stabiliteit van die austenietfase word tydens die fasetransformasie verbeter. Terselfdertyd kan 'n sekere hoeveelheid Si die hardheid en slytvastheid van legeringstaal verbeter deur oplossing te versterk. Oor die algemeen is die inhoud van silikon in staal ongeveer 0,3% ~ 0,6%.

(2) Hittebehandelingsproses en metallografiese struktuur

Die hittebehandelingsproses beïnvloed die mikrostruktuur en meganiese eienskappe van staalonderdele direk. Ons ingenieurs het gevind dat die hittebehandelingsproses 'n effek het op 'n lae legering slytvaste staal (chemiese samestelling is C 0.3%, Mn 0.3%, Cr 1.6%, Ni 0.4%, Mo 0.4%, Si 0.30%, Re 0.4% ). Die hittebehandeling is blus (850 ℃, 880 ℃, 910 ℃ en 930 ℃) en tempering (200 ℃ en 250 ℃). Die resultate toon dat wanneer die tempereertemperatuur konstant is, die hardheid van die monster toeneem met die toename in blustemperatuur, terwyl die impak geabsorbeerde energie afneem en die taaiheid erger word. Meer karbiede presipiteer in die legeringstaal wat teen 250 ℃ getemper is, wat die hardheid van die matriks verhoog. Die meganiese eienskappe van die monster wat by 250 ℃ getemper is, is beter as dié wat by 200 ℃ getemper is. Die slytasieweerstand van die lae legeringstaal wat teen 890 ℃ getemper is en by 250 ℃ getemper is, is die beste.

Ons ingenieurs het ook die hittebehandeling van medium-koolstof lae legeringstaal met 'n chemiese samestelling van C 0,51%, Si 0,13%, Cr 1,52% en Mn 2,4% bestudeer. Die effekte van waterverkoeling, lugverkoeling en lugverkoeling op die mikrostruktuur van die legeringstaal is onderskeidelik bestudeer. Die mikrostruktuur van gebluste legeringstaal is martensiet, en die mikrostruktuur na lugverkoeling en lugverkoeling is beide martensiet en bainiet Na verdere tempering by 200 ℃ , 250 ℃, 300 ℃, 350 ℃ en 400 ℃, toon die algehele hardheid van die monsters 'n afwaartse neiging. Onder hulle is die lugverkoelde en lugverkoelde monsters meerfasestrukture wat die bainietfase bevat, en hul hardheid neem stadiger af. Die slytasieverlies neem toe met die toename van tempertemperatuur. Omdat die bainiettekstuur goeie weerstand teen temperende versagting en goeie taaiheid het, neem die hardheid van lugverkoelde en lugverkoelde monsters af. Die slytweerstand van die saamgestelde struktuur met die bainietfase is beter.

(3) Studie oor mynmeulvoeringmateriaal

Ons ingenieurs het die mislukkingsgedrag van die voeringplaat (5cr2nimo-legeringsstaal) van die semi-outogene meule in die vanadium-titaniummagnetietmyn ontleed. Die resultate toon dat die mikrostruktuur van die legeringstaal martensiet is met behoue austeniet. Tydens die diens van die voeringplaat het die minerale aggregaat 'n impakskuur-slytasie-effek op die voeringplaat, en die voeringplaat word ook deur die pulp geroes. 'n Groot aantal korrosiegate en krake is op die verslete oppervlak van die voeringplaat in diens waargeneem. Daar word geag dat die rede vir mislukking van die voeringplaat is dat die impaklading onder die werkstoestand te laag is, en die voeringplaat is nie voldoende verhard nie, wat lei tot die lae hardheid van die werkoppervlak van die voeringplaat en swak slytweerstand .

Ons ingenieurs het ook die impak-korrosie-skuurweerstand van drie soorte laekoolstof-hoëlegeringsstaal met verskillende koolstofinhoude bestudeer (C: 0.16%, 0.21%, 0.25%). Die resultate toon dat die hardheid van die legeringstaal toeneem met die toename in koolstofinhoud, terwyl die impakabsorpsie-energie afneem. Die eksperimentele resultate toon dat die legeringstaal met 0.21% koolstofinhoud die kleinste slytasieverlies en die beste impakkorrosie-skuurweerstand het.

Die effek van silikoninhoud (Si: 0.53, 0.97, 1.49, 2.10, 2.60, c0.25%) op die mikrostruktuur, meganiese eienskappe en slytasieweerstand van medium-koolstof hoë chroomlegering gietstaal is ook bestudeer. Die resultate toon dat die legeringstaal met 'n silikoninhoud van 1,49% die hoogste hardheid (55,5 HRC) en die beste taaiheid (impakabsorpsie-energie: 27,20 J) het, en sy mikrostruktuur is latte martensiet. Die impakkorrosie-skuurslytasietoets (impaklading: 4,5 J) toon dat die allooistaal met 'n silikoninhoud van 1,49% die minste slytasieverlies en die beste impakkorrosie-slytasieweerstand het.

Ons ingenieurs het ook die impak-korrosie-skuurslytasie van drie soorte myn-nat slypvoeringstaal bestudeer. Die drie soorte voerings is lae-koolstof hoë legeringstaal (lat martensiet struktuur, hardheid: 45 ~ 50 HRC, impak taaiheid waarde groter as 50 J / cm2), hoë mangaan staal (enkelfase austeniet struktuur, hardheid > 21 HRC, impak taaiheidswaarde groter as 147 J / cm2) en medium-koolstoflegeringstaal (getemperde martensietstruktuur wat 'n klein hoeveelheid bainiet en behoue austeniet bevat, hardheid: 57 ~ 62 HRC, slagtaaiheidswaarde: 20 ~ 30 J/cm2)。 Die impaklading is 2.7J en die ertsmateriaal is suur ystererts.Die toetsresultate toon dat die laekoolstof hoëlegeringstaalvoering die minste skuurgewigverlies en die beste impakkorrosie-slytasieweerstand het.

1.2.3.2 Lae-legering slytvaste staal

Die voordele van lae-legeringsstaal word hoofsaaklik gemanifesteer in sy goeie verhardbaarheid, hoë hardheid en hoë taaiheid. Al hoe meer navorsers begin die moontlikheid bestudeer om lae-legeringsstaal in plaas van hoë mangaanstaal as meulvoerings van die nat meule te gebruik. Oor die algemeen word die lae-legeringsstaal omskep in getemperde martensiet met goeie omvattende eienskappe deur elemente soos C, Mn, Cr, Si, Mo, B by te voeg en gepaste hittebehandeling te kies.

Ons ingenieurs het die toepassing van zg40cr2simnmov-staal in die meulvoerings bestudeer. Die hittebehandelingsproses is 900 ℃ uitgloeiing + 890 ℃ olieblus + (220 ± 10 ℃) tempering. Na bogenoemde hittebehandeling is die mikrostruktuur van zg40cr2simnmov-staal enkelfase-getemperde martensiet, en sy omvattende meganiese eienskappe is goed: hardheid ≥ 50 HRC, opbrengssterkte ≥ 1200 MPa, impaktaaiheid ≥ 18 J/cm2. Die legeringstaal en hoë mangaanstaal (meganiese eienskappe: hardheid ≤ 229hb, opbrengssterkte ≥ 735mpa, slagtaaiheid ≥ 147j / cm2) is in verskeie myne getoets, soos die alumina-aanleg van Shandong Aluminium Corporation. Die toetsresultate toon dat die zg40cr2simnmov-staalvoeringplaat 'n lang lewensduur het in 'n natkogelmeul en droëkogelmeul.

Ons ingenieurs het ook die studie van 'n lae legering slytvaste gietstaal en die gebruik van voeringplate bestudeer. Verskillende hittebehandelingsprosesse is vir die lae-legeringstaal ondersoek, en die optimum proses was blus by 900 ~ 950 ℃ en tempering by 500 ~ 550 ℃. Na die hittebehandeling het die legeringstaal die beste meganiese eienskappe gehad, hardheid: 46.2 HRC, opbrengssterkte: 1500 MPa, slagtaaiheid: 55 J / cm2.

Die resultate van impakskuurslytasie toon dat die slytasieweerstand van die lae-legeringstaal wat by 900 ~ 950 ℃ geblus is en teen 500 ~ 550 ℃ getemper is, beter is as ZGMn13 onder dieselfde toetstoestande. Daarbenewens is die legeringstaal en ZGMn13 in die Sizhou-konsentrator van die Dexing-kopermyn getoets. Die resultate toon dat die lewensduur van die multi-element lae-legering staal voering 1,3 keer so lank is as dié van die gewone ZGMn13 voering plaat.

Onder die toestand van nat maal in metaalmyne is die beperkings van die tradisionele hoë mangaan staal voering, wat tans wyd gebruik word, toenemend prominent, en dit is die algemene neiging dat sy dominante posisie vervang sal word. Die lae-legering martensitiese slytvaste staal wat tans ontwikkel is, het goeie slytasieweerstand, maar sy taaiheid is swak, wat daartoe lei dat sy slagweerstand nie kan voldoen aan die werksomstandighede van metaalmynvoeringplaat nie. 'n Soortgelyke situasie bestaan in ander legeringstaal, wat die hernuwing van mynmeulvoering belemmer. Dit is steeds 'n moeilike taak om nuwe slytvaste legeringstaal te ontwikkel wat die tradisionele hoë mangaan staalmeulvoerings kan vervang.

1.2.3.3 Bainiet slytvaste staal

Die algehele meganiese eienskappe van bainitiese staal is goed, en die laer bainiet-staal het hoë hardheid, hoë taaiheid, lae kerfsensitiwiteit en krakesensitiwiteit. Die tradisionele produksiemetode van bainitiese staal is om Mo, Ni en ander edelmetale by te voeg en 'n isotermiese blusproses aan te neem. Dit maak nie net die produksiekoste van bainitiese staal te hoog nie, maar lei ook maklik tot die onstabiliteit van staalkwaliteit as gevolg van die moeilikheid van prosesbeheer. Die industriële toepassing van bainitiese staal is ook ernstig beperk. Met die verdere eksplorasie en eksplorasie van bainitiese staal is bainiet-dubbelfasestaal ontwikkel, soos Austenite Bainite-dubbelfasestaal, eutekties versterkte Austeniet-bainiet-staal, martensiet-bainiet-dubbelfasestaal, ens. vanweë die lae produksiekoste daarvan, bainietstaal kan in die industrie gebruik word.

Austeniet Bainiet (A/b) dubbelfasestaal kombineer die sterk werkverhardingsvermoë van austeniet en die hoë hardheid en taaiheid van bainiet, dus het a/b dubbelfasestaal hoë sterkte en goeie taaiheid, en het uitstekende slytweerstand. Mn Si Austenite Bainite Dubbelfase-staal wat deur austempering verkry word, het goeie slytweerstand, wat aan baie slytvaste toestande kan voldoen. In hierdie soort dubbelfasestaal word Mn, Cr en ander elemente met 'n laer koste gekies om die verhardbaarheid van staalonderdele te verbeter. Die produksiekoste word verder verlaag en 'n nuwe tipe Mn Si Austenite Bainite dubbelfasestaal met goeie omvattende eienskappe word verkry. 'n Soort bainitiese staal met mikro- en nanostruktuur met behoue austeniet wat in die bainietmatriks versprei is, word bekendgestel. Die New Bainitic Steel het beide ultrahoë sterkte en plastisiteit en toon uitstekende meganiese eienskappe. Die resultate toon dat die mikro-bainitiese staal met hoë behoue austeniet 'n hoë hardheidwaarde het by relatief lae tempereringstemperatuur (minder as 500 ℃), wat goeie temperstabiliteit toon.

Alhoewel bainitiese staal uitstekende meganiese eienskappe het, is die produksieproses kompleks en die koste daarvan is te hoog, wat die toepassing daarvan in die myn-natmaal-voeringplaatbedryf beperk. Die industriële toepassing van bainiet-reeks slytvaste staal in metaalmyne moet verder ondersoek word.

1.2.3.4 Pearliet slytvaste staal

Pearlitiese staal word gewoonlik verkry deur normalisering en tempering na legering met chroom, mangaan, molibdeen en ander elemente in koolstofstaal. Pearlitiese staal het goeie taaiheid, weerstand teen impakmoegheid, eenvoudige hittebehandeling en geen waardevolle legeringselemente nie. Die produksiekoste daarvan is laag. Dit is 'n soort slytvaste en korrosiebestande legeringstaal met groot ontwikkelingspotensiaal. Hoëkoolstof Cr Mn Mo slytvaste legeringstaal het goeie taaiheid en sekere werkverhardingsvermoë, dus kan dit gebruik word in korrosiewe skuur-slytasie-omgewing met sekere impaklas.

Die chemiese samestelling en meganiese eienskappe van verteenwoordigende hoë-koolstof Cr Mn Mo perliet slytvaste staal word in Tabel 1-1 getoon.

| Tabel 1-1 Chemiese samestelling en meganiese eienskappe van perliet slytvaste gietstaal | |||||||

| Chemiese samestelling | meganiese eienskappe | ||||||

| C | Mn | Si | Ni | Kr | Ma | HBW | KV2/J |

| 0,55 | 0.6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0.2 | 2.5 | 0.4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0.2 | 2.5 | 0.4 | 363 | 8,0-12,0 |

| 0,75 | 0.6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0.2 | 2.5 | 0.4 | 400 | 6,0-10,0 |

1.3 Drameganisme en model

Slytasie verwys na die verskynsel dat die materiaal van die kontakoppervlak geskei word as gevolg van sekere spanning as gevolg van die relatiewe gly van die materiaal. Die meganisme van materiaallosmaak van die oppervlak kan anders wees as gevolg van die verskillende eienskappe van materiale, werksomgewing, las en aksiemodus. Die slytasiemeganisme kan verdeel word in kleefslytasie, skuurslytasie, oppervlakvermoeiingsslytasie, frettingslytasie en impakslytasie. Volgens statistieke is die ekonomiese verlies wat veroorsaak word deur skuurslytasie die grootste, wat sowat 50% van die totaal uitmaak, kleefslytasie is verantwoordelik vir 15% van die totaal; fretting slytasie is verantwoordelik vir 7%; erosieslytasie maak 7% van die totaal uit; korrosieslytasie maak 5% van die totaal uit.

1.3.1 Skuur-slytasiemeganisme

Die slytasie van allooistaal wat veroorsaak word deur skuurslytasie is die grootste, wat hoofsaaklik die gevolg is van 1. Die slytasie wat veroorsaak word deur die gly van harde en growwe oppervlak op die sagte oppervlak; 2. Die slytasie wat veroorsaak word deur die onderlinge wrywing van harde deeltjies wat tussen die kontakvlakke gly. Volgens die verskillende slytasietoestande kan die skuurslytasiemeganisme in die volgende twee tipes verdeel word:

Tipe 1: Mikrosnymeganisme

Onder die werking van eksterne las produseer die slytasiedeeltjies op die oppervlak van die materiaal 'n krag op die materiaal. Wanneer die rigting van die krag in die normale rigting is, produseer die slytasiedeeltjies op die oppervlak van die materiaal 'n krag op die materiaal. Wanneer die rigting van die krag tangensiaal is, beweeg die skuurdeeltjies parallel aan die slytasieoppervlak as gevolg van die tangensiaal krag. As die weerstand van die skuurdeeltjies wat op die materiaaloppervlak beweeg, klein is, sal dit die materiaal sny en skyfies produseer. Die snypad van skuurdeeltjies op die materiaaloppervlak is smal en vlak, en die snygrootte is klein, so dit word mikrosny genoem. As die skuurdeeltjies geen skerp kante het nie of die hoeke verskil van die snybaanrigting, of die materiaal self goeie plastisiteit het, sal die snyeffek nie die materiaal laat skyfies produseer nie, maar sal na voor of albei kante deur die skuurdeeltjies, en 'n voor sal gevorm word op die materiaaloppervlak langs die skuurdeeltjie-bewegingspad.

Tipe 2: Meganisme van moegheid spatsel

Moegheidspylmeganisme verwys daarna dat die matriks vervorm en verhard word onder die werking van skuurdeeltjies, en krake word op die ondergrondse laag gegenereer as gevolg van kontakspanning. Die krake strek na die oppervlak en val af in die vorm van 'n dun laag, en onreëlmatige spatgate word op die oppervlak van die materiaal gevorm. Wanneer die skuurdeeltjies op die oppervlak van die monster gly, sal 'n groot plastiese vervormingsarea gevorm word. Na herhaalde plastiese vervorming, as gevolg van werkverharding, skil die oppervlak van die materiaal uiteindelik af in slytasierommel. Oor die algemeen is die moegheidslimiet gebaseer op die slytweerstand van die materiaal verkeerd.

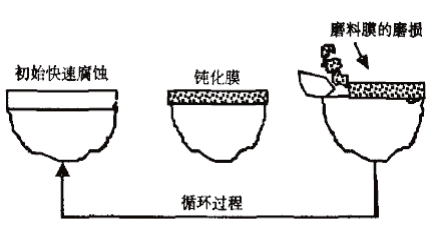

1.3.2 Meganisme en model van korrosie en slytasie

Die nat meule wat in metallurgiese myne gebruik word, sal nie net onder die impak van swaar vrag en erge slytasie ly nie, maar ook deur vloeibare flodder verroes word. Korrosieslytasie verwys na die proses van massaverlies wat veroorsaak word deur die elektrochemiese of chemiese reaksie tussen die materiaaloppervlak en die omliggende omgewing, wat korrosieslytasie genoem word. Die werkstoestand van myn-natmeul is gewoonlik elektrochemiese korrosieslytasie. Die wedersydse bevorderingsmeganisme tussen slytasie en korrosie maak dat die verlies aan materiaal die enkele slytasietempo plus die korrosietempo oorskry. Om die effek van nat skuur op die slytasiemeganisme te bestudeer, is dit nodig om die meganisme van korrosie te bestudeer.

1.3.2.1 Bevordering van slytasie op korrosie

(1) Meganiese verwyderingsmodel. Figuur 1-3 toon die meganiese verwyderingsmodel. As gevolg van die bestaan van 'n korrosiewe medium, sal eenvormige korrosie op die metaaloppervlak voorkom tydens korrosie en slytasie, en die korrosieprodukte wat gegenereer word, kan die oppervlak van die monster heeltemal bedek. Hierdie laag korrosieproduk word korrosiefilm genoem. Dit kan verhoed dat die materiaaloppervlak verdere roes veroorsaak, maar dit is maklik om weggedra te word deur ander harde materiale of skuurdeeltjies in die relatiewe gly van spanning. Dan is die kaal metaaloppervlak maklik om te roes, so slytasie bevorder korrosie. In 'n spesifieke korrosiemedium hang die korrosiebestandheid van materiale hoofsaaklik af van die passiewe film. Oor die algemeen sal die korrosieslytasietempo van metaal met swak herstelvermoë van passiewe film met 2 ordes van grootte of selfs 4 ordes van grootte toeneem in vergelyking met die enkele statiese korrosietempo.

(2) Volgens die elektrochemiese model sal 'n sekere plastiese vervormingsarea op die oppervlak van die metaalmonster geproduseer word as gevolg van die hoekskuifkrag van die skuurmiddel. Die elektrochemiese korrosie van die metaaloppervlak is baie ongelyk, wat lei tot 'n verdere toename in die korrosietempo.

1.4 Die doel, betekenis en hoofinhoud van hierdie navorsing

Die bedryfskoste van 'n semi-outogene meule wat in metaalmynproduksie gebruik word, is groot, en die ernstigste deel van slytasie en uitgawes is die meulvoering. China verbruik elke jaar sowat 2,2 miljoen ton slytvaste staalmateriaal. Onder hulle verbruik die meulvoering wat in verskeie produksietoestande gebruik word soveel as 220 000 ton staal, wat ongeveer een tiende van die totale verbruik van slytvaste staalonderdele is.

Die werkstoestand van die semi-outogene meulens wat in metallurgiese myne gebruik word, is sleg. As die mees ernstig beskadigde deel van die meule, is die dienslewe van die voering te kort, wat nie net die bedryfskoste van die semi-outogene meul verhoog nie, maar ook die produksiedoeltreffendheid van die metaalmyn ernstig beïnvloed. Tans word hoë mangaanstaal gewoonlik gebruik vir die voeringplaat van die semi-outogene meul. Alhoewel hoë mangaanstaal goeie omvattende werkverrigting en goeie werkverhardingsvermoë het, is die opbrengssterkte van hoë mangaanstaal te laag, wat maklik is om te vervorm en te misluk, wat nie aan die diensvoorwaardes van semi-outogene meulvoering kan voldoen nie, en die diens lewensduur van voeringplaat is kort. Ten einde bogenoemde probleme te verbeter, moet 'n nuwe tipe slytvaste legeringstaal met goeie omvattende eienskappe ontwikkel word as 'n plaasvervanger vir hoë mangaan staalmeulvoerings.

Gebaseer op die ontleding van die industriële en mynbou-omgewing van die semi-outogene meul en die ontleding van die voeringmateriaal van verskeie nat meule, word gevind dat die voering van die semi-outogene meul van groot belang is. Die slytvaste legeringstaal want plaat moet beide hardheid en taaiheid hê; die allooistaal moet so ver moontlik enkelfasestruktuur wees, of dit moet die multifasestruktuur wees met die goeie passing van hardheid en taaiheid, soos matriksstruktuur + karbied; die allooistaal moet ook ooreenstem met goeie treksterkte en 'n sekere vermoë hê om vervorming te weerstaan; die legeringstaal moet 'n goeie weerstand teen impak korrosie skuur slytasie hê.

Die hoof navorsingsinhoude is soos volg:

(1) Studie oor hittebehandeling van slytvaste hoëkoolstof-laelegeringsstaal.

Deur die ontleding van mikrostruktuur, meganiese eienskappe en impak korrosie skuur slytasie van hoë koolstof lae legering slytvaste staal met verskillende hitte behandeling, is 'n soort slytvaste korrosie legeringstaal met beter omvattende eienskappe verkry.

Die samestelling van hoë koolstof lae legeringstaal: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

Hittebehandeling van hoë-koolstof lae legeringstaal: 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h olieblus + 570 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h olieblus + 250 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h normalisering + 570 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h normalisering + 250 ℃× 2.5h tempering.

(2) Gebaseer op die ontwerp van hoë-koolstoflegeringsstaal, is slytvaste hoë-koolstof bainitiese staal, hoë mangaanstaal matriks-saamgestelde en pêrelietstaal onderskeidelik ontwerp. Die giet en hittebehandeling van die meulvoerings is in die Qiming Masjinerie voltooi en die voorlopige proef is in metaalmyne gemaak.

(3) Mikrostruktuurwaarneming en navorsing.

Die metallografiese struktuur van hoëkoolstof-laelegeringsstaal in hittebehandelingstoestand is waargeneem, en die invloed van verskillende hittebehandelingsprosesse op die Mikrostruktuur van hoëkoolstof-laelegeringstaal is deur analise en vergelyking ontleed. Terselfdertyd word die mikrostruktuur van slytvaste bainitiese staal, perliet staal en hoë mangaan staal matriks saamgestelde voering ontleed.

(4) Toets en Navorsing oor meganiese eienskappe.

Die hardheid en impakenergie van gegote en hittebehandelde hoëkoolstof-laelegeringsstaal is getoets, en die hardheid en impaktaaiheid van hoëkoolstof-laelegeringsstaal na verskillende hittebehandeling is bestudeer. Terselfdertyd is die hardheid en impak geabsorbeerde energie van slytvaste bainitiese staal, perliet staal en hoë mangaan staal matriks saamgestelde voering getoets en ontleed. Trektoetse is uitgevoer op as-gegote en hitte-behandelde hoë-koolstof lae-legering staal om die opbrengssterkte en ander eienskappe van hoë-koolstof lae-legering staal met verskillende hitte behandeling prosesse te bestudeer. Terselfdertyd is die opbrengssterkte van slytvaste bainitiese staal, pêrelitiese staal en hoë mangaan staal matriks saamgestelde voering getoets en ontleed.

(5) Bestudeer oor skuur-slytasie-eienskappe van impakkorrosie

Onder die impak-energie van onderskeidelik 4.5j en 9j is die impak-korrosie-skuur-slytasieweerstand en slytasiemeganisme van hoë-koolstof-laelegeringsstaal met verskillende hittebehandelingsprosesse bestudeer, en die impak-korrosie-skuur-slytasieweerstand van slytvaste bainitiese staal, perlietstaal , en hoë mangaan staal matriks saamgestelde voering plate is getoets en vergelyk Die analise verskaf die basis vir die praktiese industriële toepassing van staal.

2.0 Toetstoestande en metodes

In die toestand van nat korrosiewe medium is die korrosietempo van staalmateriaal baie hoër as dié in droë toestand, wat verskeie kere van droë toestand is. Ten einde slytvaste, korrosiebestande en impakbestande slytvaste legeringstaal te ontwikkel, word hoë-koolstof lae-legering slytvaste staal, bainitiese staal, perliet staal en hoë mangaan staal matriks-samestellings in hierdie vraestel ontwerp , en die mikrostruktuur en meganiese eienskappe van hierdie legeringsstaal word ook bestudeer. Trektoets-, impaktoets-, impakkorrosie- en skuurslytasietoetse is uitgevoer om slytvaste staal met beter omvattende werkverrigting te verkry, wat 'n verwysing kan verskaf vir die keuse van semi -outogene meulvoerings.

2.1 Toetsmetode

2.1.1 Toets blokgietwerk

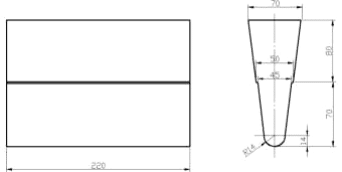

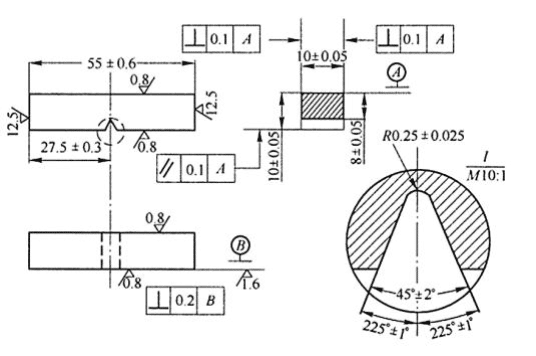

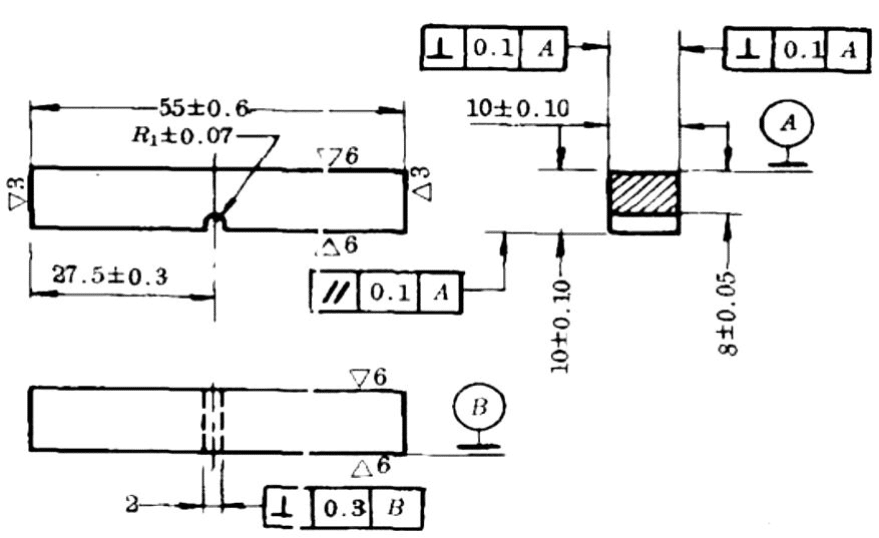

Die hoë-koolstof- en lae-legeringsstaalmonsters wat in hierdie vraestel gebruik is, is in 'n alkaliese oondvoering met medium frekwensie induksie oond gesmelt en in 'n standaard Y-vormige toetsblok gegiet, wat in Fig. 2-1 getoon word. Die giet- en hittebehandeling van slytvaste hoë-koolstof bainitiese staal, perliet staal en hoë mangaan staal matriks saamgestelde meul voerings is voltooi in die Qiming Masjinerie, en voorlopige proef gebruik is uitgevoer in die myn.

2.1.2 Hittebehandeling proses ontwerp

Die hittebehandelingsproses het 'n duidelike invloed op die mikrostruktuur, meganiese eienskappe en slytasieweerstand van hoë-koolstof lae legeringstaal. Die hittebehandelingsproses van hierdie soort hoëkoolstof-laelegeringstaal word in Fig. 2-2 getoon.

2.1.3 Monstervoorbereiding

Die monsters vir mikrostruktuur-analise, hardheid, XRD, impaktoets, trektoets, en impak-korrosie-skuur-slytasietoets is gesny uit Y-vormige toetsblokke van hoë-koolstof lae-legeringstaal met verskillende hittebehandeling en as-gegote toestande. Die model van die draadsnymasjien is DK77. Sny die toetsblok met slypmasjienverwerking tot die toepaslike grofheid uit.

2.1.4 Metallografiese struktuurwaarneming

Die mikrostruktuur van elke monster is met 'n Lycra optiese mikroskoop waargeneem. 4 vol.% salpetersuur alkohol oplossing is gebruik as 'n korrosie oplossing vir hoë koolstof lae legeringstaal, perliet staal voering, en hoë mangaan staal matriks saamgestelde voering plaat in verskillende hitte behandeling state. As gevolg van die goeie korrosiebestandheid van bainitiese staal, word ysterchloried-soutsuur-alkoholoplossing gekies as die korrosieoplossing van die bainietstaalvoeringplaat. Die formule vir korrosieoplossing is 1 g yster(II)chloried, 2 ml soutsuur en 100 ml etanol.

2.1.5 Meganiese eienskaptoets

Meganiese eienskappe van materiale, ook bekend as meganiese eienskappe van materiale, verwys na die meganiese eienskappe van materiale onder verskeie eksterne belastings in 'n sekere omgewing. Die konvensionele meganiese eienskappe van metaalmateriale sluit in hardheid, sterkte, slagtaaiheid en plastisiteit. Hierdie projek fokus op makro-hardheid, impaktoetse en trektoetse.

Die Rockwell-hardheid (HRC) van hoë-koolstof-laelegeringsstaal, bainiet-staalvoering, perliet-staalvoering, en hoë mangaanstaalmatriks-saamgestelde voeringplaat as hittebehandeld en soos gegiet, is deur HBRVU-187.5 Bromwell optiese hardheidtoetser getoets. Elke monster is op 10 verskillende posisies gemeet, en die hardheidwaarde van die monster was die rekenkundige gemiddelde van die toetsresultate.

JBW-300hc-instrument-metaalslinger-impaktoetsmasjien is gebruik om die impakabsorpsie-energie van standaard Charpy V-kerfmonsters van hoëkoolstof-lae-legeringstaal, perliet-staalvoering en bainiet-staalvoering as onderskeidelik hittebehandelde en as-gegote toestand te toets; hoë mangaan staal matriks saamgestelde voering is verwerk tot standaard Charpy u-kerf monster volgens die standaard, en die impak absorpsie energie is getoets. Die impakgrootte van elke tipe kerfmonster is 10 mm*10 mm*50 mm, en die gemiddelde impakgrootte van elke monster is soos getoon in die tekening van 3 kepe.

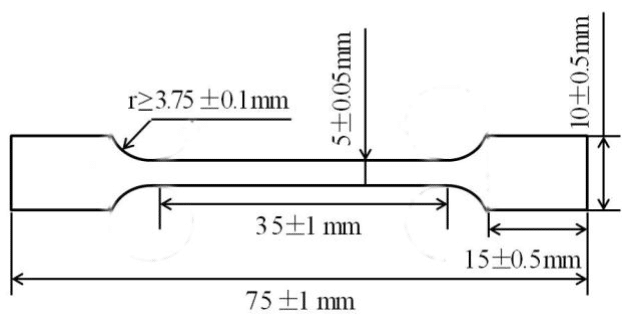

Deur gebruik te maak van WDW-300hc mikrorekenaarbeheerde elektroniese universele trektoetsmasjien, is trektoetse uitgevoer op hoëkoolstof-laelegeringsstaal, bainiet-staalvoering, perliet-staalvoering en hoë mangaanstaalmatriks-saamgestelde voeringplaat as hittebehandeld en soos gegiet in die kamer temperatuur. Hoë-koolstof lae legeringstaal, bainitiese staal, perliet staal, en hoë mangaan staal matriks materiaal voering plaat monsters soos gegiet en hitte-behandel word verwerk in trek toets stawe, soos getoon in Fig. 2-5. Die kamertemperatuur treksnelheid word op 0.05 mm/min gestel, en elke monster word drie keer getoets, en die gemiddelde waarde word geneem.

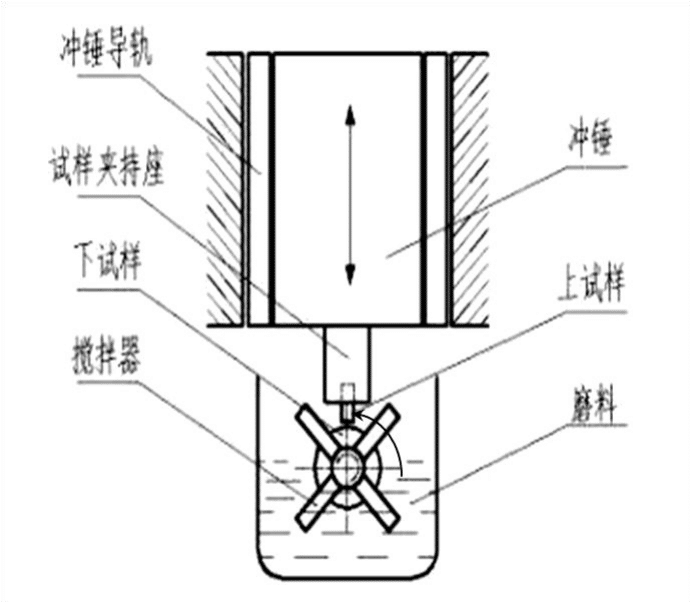

2.1.6 impak korrosie skuur slytasie toets

Die impak-korrosie-skuur-slytasietoets word uitgevoer op die gemodifiseerde MLD-10a-dinamiese las-skuur-slytasie-toetsmasjien. Die skematiese diagram van die slytasietoetser word in Fig. 2-6 getoon. Na wysiging kan die toetsmasjien die impakkorrosie-skuurslytasietoestand van die semi-outogene meulvoering tot 'n sekere mate simuleer. Die spesifieke toetsparameters word in tabel 2-1 getoon.

| Tabel 2-1 Die tegniese parameters van impakkorrosieslytasietoetsmasjien | |

| Parameter naam | Parameterwaarde |

| Impakenergie / J | 4.5 |

| Hamer gewig / kg | 10 |

| Impak tye / tyd · min-1 | 100 |

| Vry val hoogte van hamer / mm | 45 |

| Rotasiespoed van onderste monster / R · min-1 | 100 |

| Skuurgrootte/gaas | 60-80 (Kwartsand) |

| Massaverhouding van water tot kwartssand | 2:5 |

| Watermassa/kg | 1 |

| Kwartssandmassa/kg | 2.5 |

Tydens die toets word die boonste monster op die hamer geïnstalleer en die onderste monster word op die spil gesit. Aangedryf deur die motor, draai die onderste monster en menglem op die hoofas saam met die motor. Die impakhamer word gelig om die vereiste hoogte van impakenergie in te stel en val dan vrylik. Aangedryf deur die hamer, tref die boonste monster herhaaldelik die onderste monster en die skuurmiddel (nat kwartssand) tussen die boonste en onderste monsters deur die menglem. In die tydsgaping om voor te berei om die volgende impakerosiesiklus te betree, sal die boonste en onderste monsters en skuurmiddels relatiewe gly hê, en die proses is drieliggaamskuurslytasie. Beide die boonste en onderste monsters word aan sekere impak en skuurslytasie onderwerp, wat lei tot 'n gewigsverlies van die monster, wat die hoeveelheid skuur van die monster is.

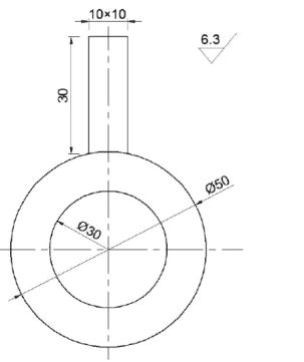

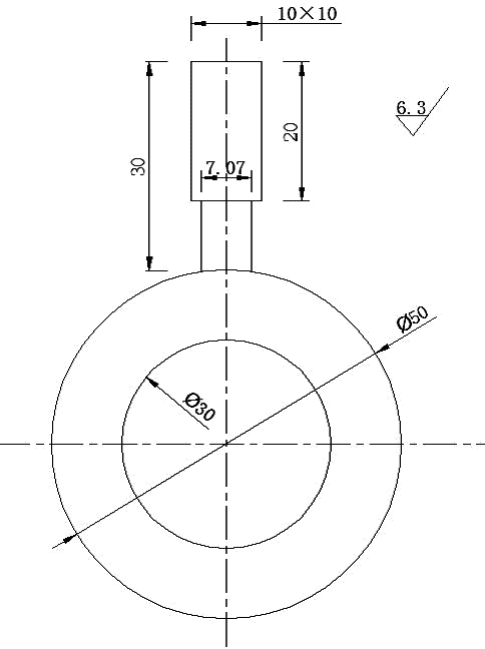

Die onderste monsters van die monsters is 45 staal na blus en tempering, en die hardheid is 50HRC. Die boonste monsters is hoë-koolstof lae legeringstaal, bainiet staal voering, perliet staal voering, en hoë mangaan staal matriks saamgestelde materiaal voering plaat as hitte behandel en as gegote. Onder die impakenergie van 4.5j is die grootte van die boonste monster 10mm * 10mm * 30mm, en die onderste eindvlak word verwerk tot 'n boogoppervlak met 'n deursnee van 50mm, soos in Fig. 2-7 getoon; die boonste gedeelte van die boonste monster met 9j impakenergie is 10mm * 10mm * 20mm, en die onderste deel is 7.07mm * 7.07mm * 10mm, en die onderste eindvlak word verwerk tot 'n boogoppervlak met 'n deursnee van 50mm, soos getoon in Fig. 2-8.

Voor die slytasietoets moet die monster vir 30 minute vooraf gemaal word om die invloed van die monsterinstallasiefout en ander faktore uit te skakel. Na voorafmaal, verwyder eers die puin en ander puin wat aan die verslete oppervlak geheg is met 'n sagte kwas, maak dan die monster skoon met absolute etanol ultrasoniese, droog dit dadelik en weeg dit met elektroniese analitiese balans (weeg dit elke keer drie keer, en neem die gemiddelde waarde daarvan as die kwaliteit van die monster). Aan die begin van die slytasietoets, weeg elke 15 minute, en herhaal dan die bogenoemde weegoperasie.

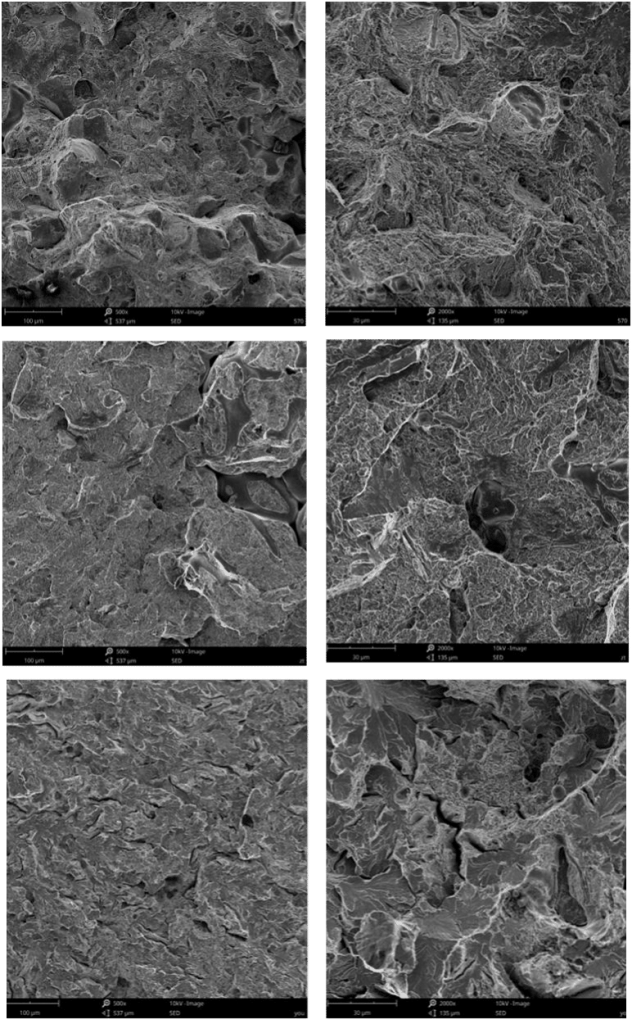

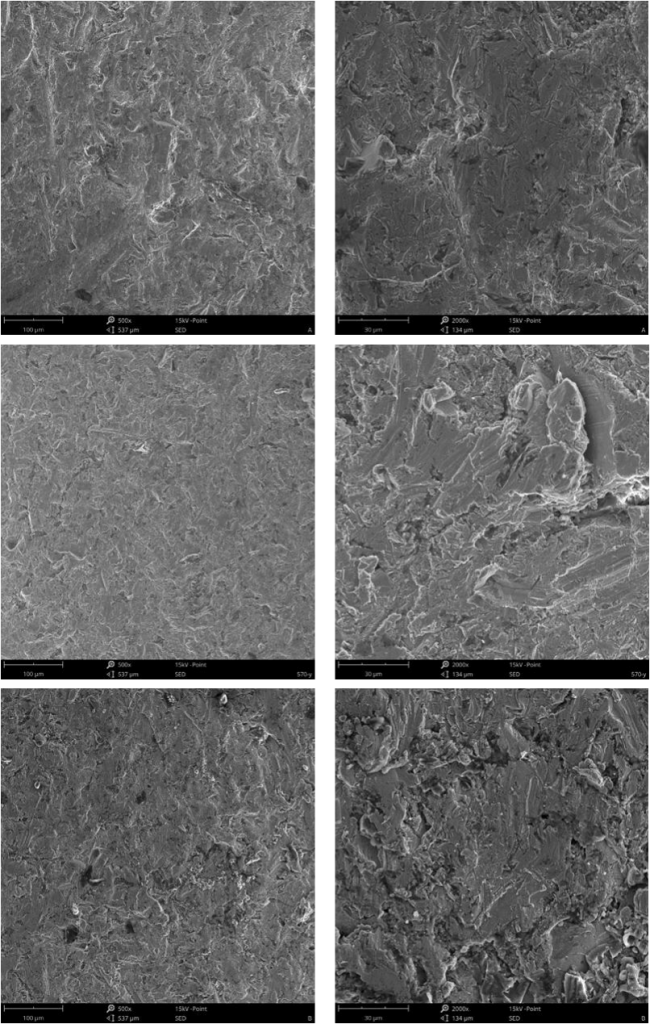

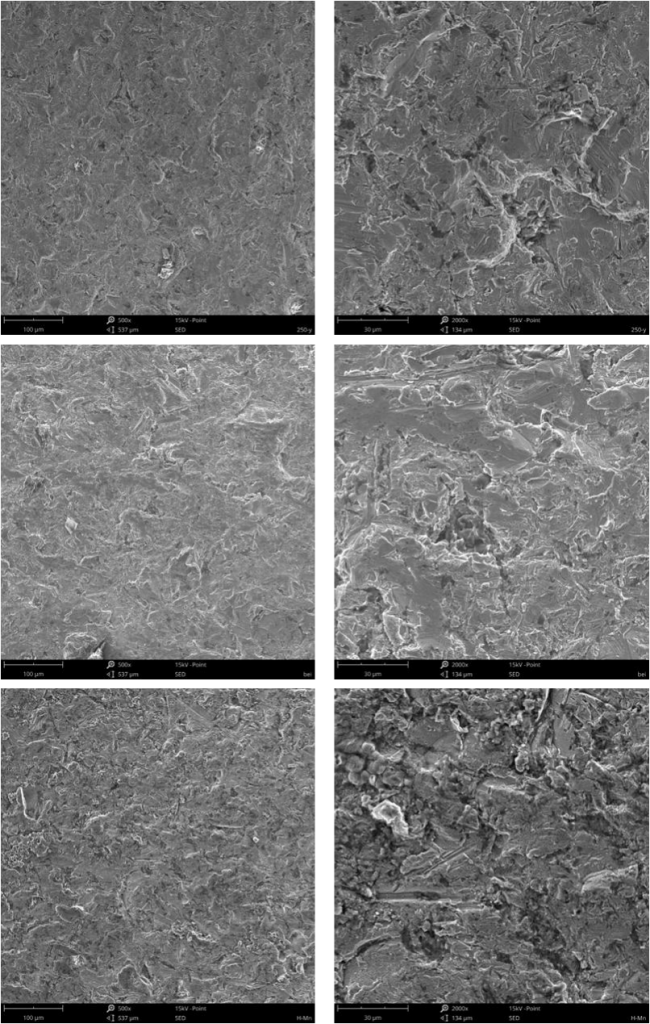

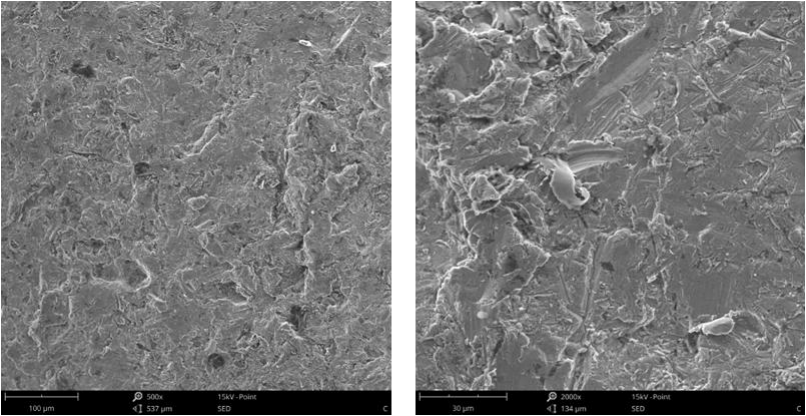

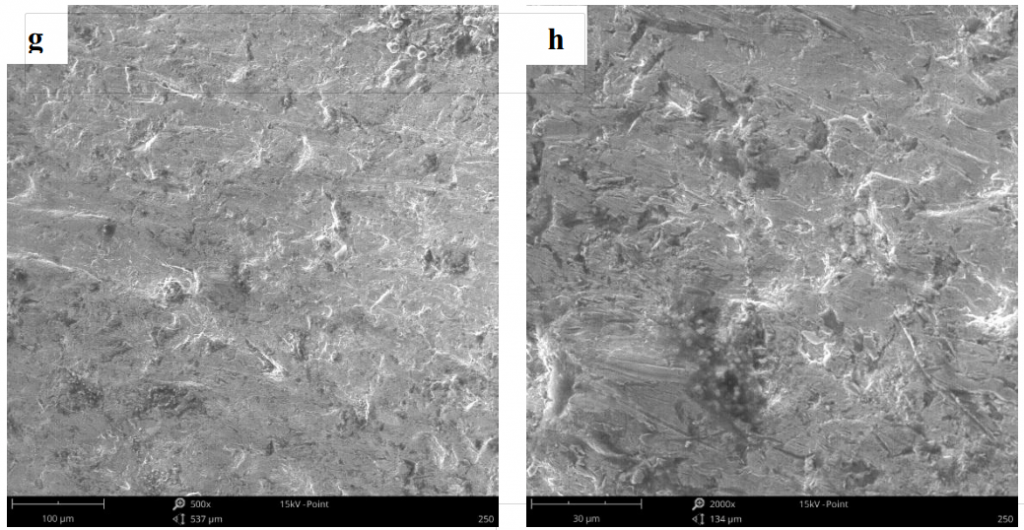

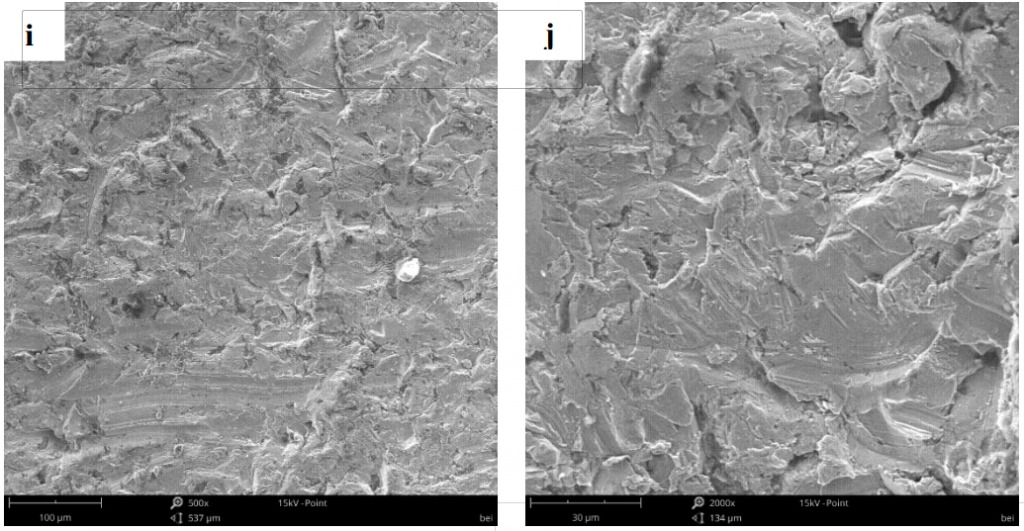

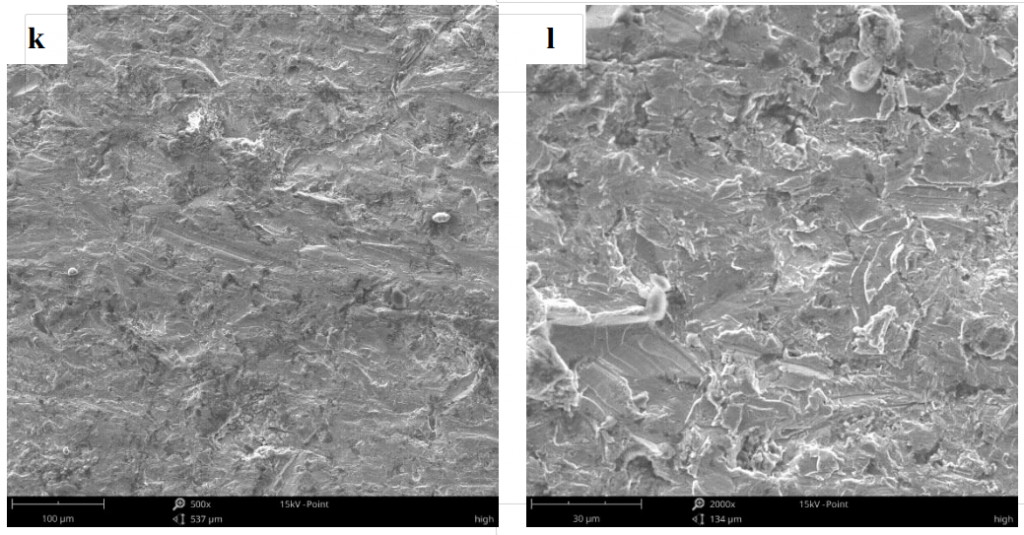

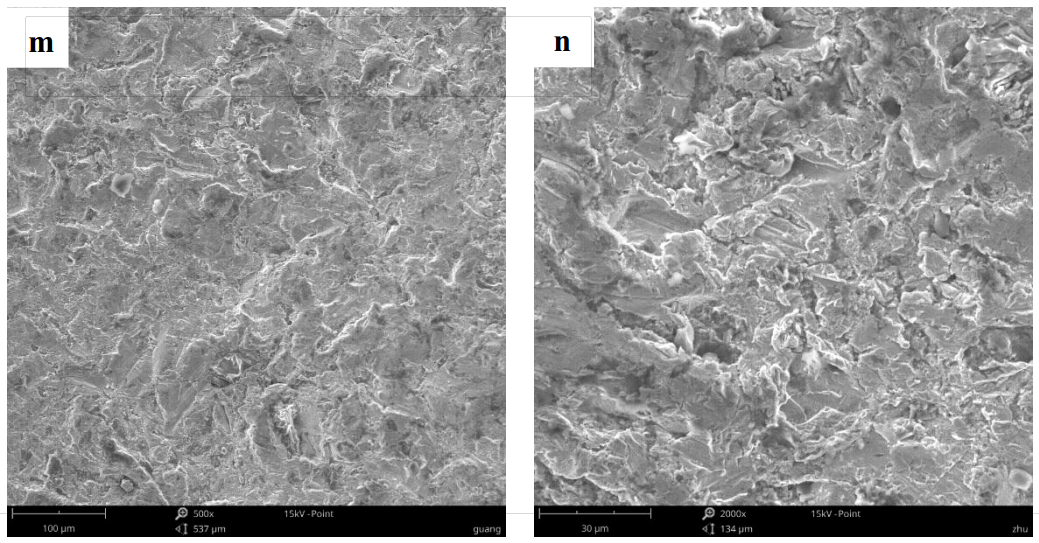

2.1.7 Waarneming van impakbreuk, trekbreuk, en korrosieslytasie morfologie

Die impakbreuk, trekbreuk en korrosieslytasie morfologie van die monsters is waargeneem onder 500 en 2000 keer vergroting deur gebruik te maak van fenome prox skandeer elektronmikroskoop. Die monsters wat waargeneem moes word, is skoongemaak en met etanol gedroog, en die oppervlakmorfologie van die monsters is onder die skandeerelektronmikroskoop waargeneem, en die breukmeganisme en slytasiemeganisme van slytvaste legeringstaal is ontleed.

3.0 Effek van hittebehandeling op mikrostruktuur en meganiese eienskappe van slytvaste hoëkoolstof lae legeringstaal SAG-meulvoerings

Hittebehandeling het 'n groot invloed op die mikrostruktuur en meganiese eienskappe van hoë-koolstof lae legeringstaal. In hierdie hoofstuk word die effek van verskillende hittebehandeling op die slytvaste hoëkoolstof-laelegeringstaal met 'n sekere samestelling bestudeer, en die hittebehandelingsproses word geoptimaliseer om die optimale impakbestande en slytvaste legeringstaal te verkry.

Die chemiese samestelling van slytvaste hoëkoolstof-laelegeringsstaal word in tabel 3-1 getoon.

| Tabel 3-1 Die chemiese samestelling van skuur-korrosie hoë koolstof lae legeringstaal (gew.%) | |||||||

| C | Si | Mn | P | S | Kr | Ni | Ma |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Volgens die hittebehandelingsproses wat in Fig. 2-2 getoon word, is die Y-vormige toetsblok hittebehandel en as monsters 1, 2, 3 en 4 gemerk, en die as-giettoestand is as monster 5 gemerk. hittebehandeling, die monsters vir mikrostruktuur waarneming, hardheid toets, impak toets, trek toets, en impak korrosie skuur slytasie toets is gesny deur draad sny masjien.

3.1 Effek van hittebehandelingsproses op mikrostruktuur en meganiese eienskappe van hoëkoolstof lae legeringstaal

3.1.1 Mikrostruktuur

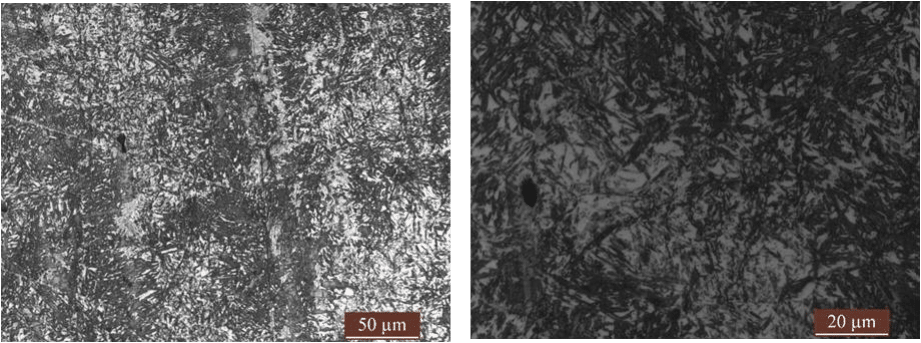

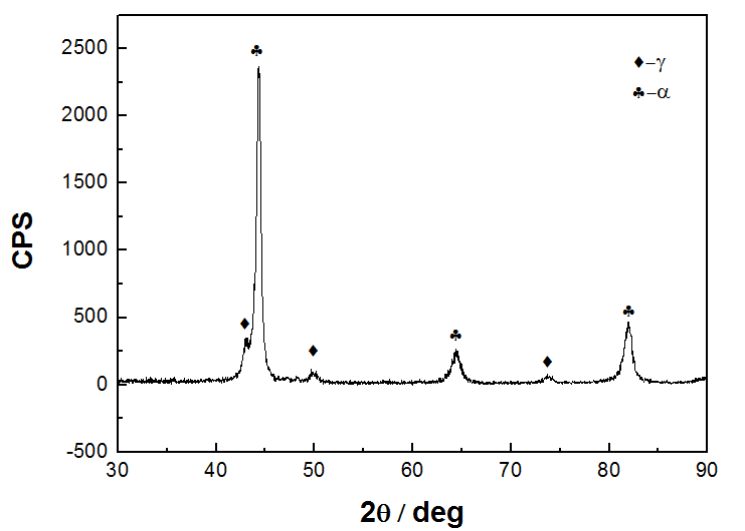

Figuur 3-1 toon die mikrostruktuur van hoë-koolstof lae legeringstaal met verskillende hittebehandelingstoestande, en Figuur 3-1 (a) (b) toon die metallografiese struktuur van monster 1. Na uitgloeiing by 1000 ℃ en normalisering by 950 ℃ en tempering by hoë temperatuur (570 ℃), is die mikrostruktuur van die monster perliet. Fig. 3-1 (c) (d) toon die metallografiese struktuur van monster 2. Na uitgloeiing by 1000 ℃ en normalisering by 950 ℃ en tempering by lae temperatuur (250 ℃), is die mikrostruktuur van die monster ook perliet. Fig. 3-2 (a) (b) toon die hoë-krag mikrostruktuur geneem deur SEM. In die mikrostruktuur van monster 1 (Fig. 3-2 (a)), kan lamellêre perliet met afwisselende lig en donker waargeneem word, en die mikrostruktuur van monster 2 (Fig. 3-2 (b)) kan ook waargeneem word met ooglopende lamellêre perliet, Onder dieselfde vergroting is die perlietstruktuur van hoë-koolstof lae legeringstaal (1 × 10) getemper by 570 ℃ geneig om sferoïed te word. Fig. 3-1 (E) (f) toon die metallografiese struktuur van monster 3. Na uitgloeiing by 1000 ℃, olie blus by 950 ℃ en tempering by hoë temperatuur (570 ℃), is die mikrostruktuur van die monster getemper sorbiet met martensiet oriëntasie. Fig. 3-1 (g) (H) toon die metallografiese struktuur van monster 4. Na uitgloeiing by 1000 ℃, olie blus by 950 ℃ en tempering by lae temperatuur (250 ℃), is die mikrostruktuur van die monster lae-temperatuur getemper martensiet. Wanneer die monster in olie by 950 ℃ geblus word en teen lae temperatuur getemper word, diffundeer C-atome eerste en presipiteer gedispergeerde karbiede uit oorversadigde α vaste oplossing. Met die toename van tempertemperatuur neem karbied neerslag in legeringstaal toe, en karbied verander geleidelik in sementiet en groei geleidelik op. Soos die tyd aanstap, begin teruggehoude austeniet ontbind en sementiet presipiteer terselfdertyd. Wanneer die tempereertemperatuur tot 570 ℃ styg, presipiteer oorversadigde C-atome heeltemal uit die oorversadigde α vaste oplossing, en die fyn sementiet aggregeer en vergrof, wat die getemperde sorbiet toon wat die oriëntasie van martensiet handhaaf.

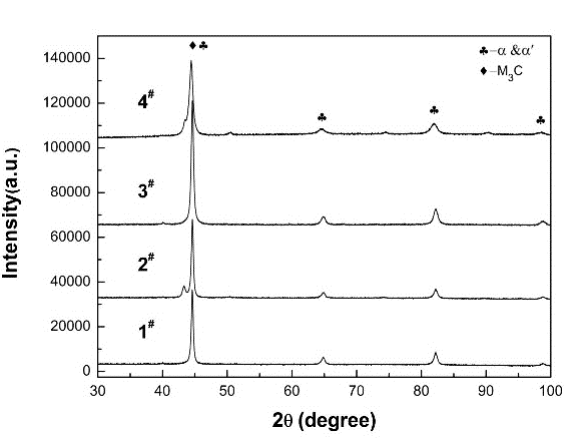

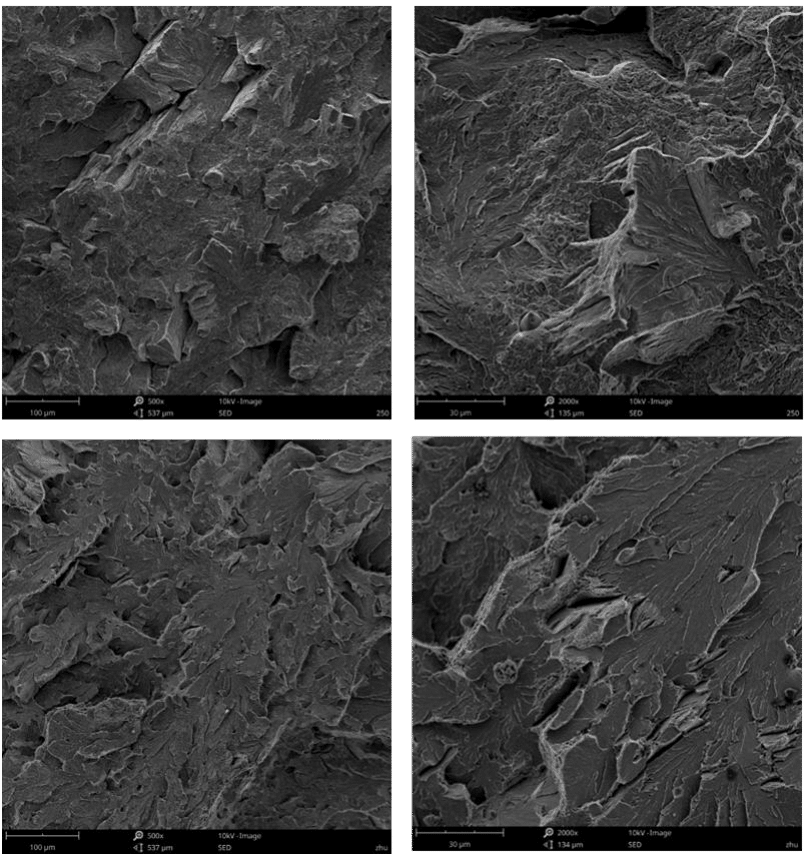

Figuur 3-3 toon die XRD-diffraksiepatrone van hoëkoolstof-laelegeringsstaal in verskillende hittebehandelingstoestande. Uit die patroon kan gesien word dat die monsters in verskillende hittebehandelingstoestande slegs α-fase of oorversadigde α-fase en sementietfase het, sonder ander fases.

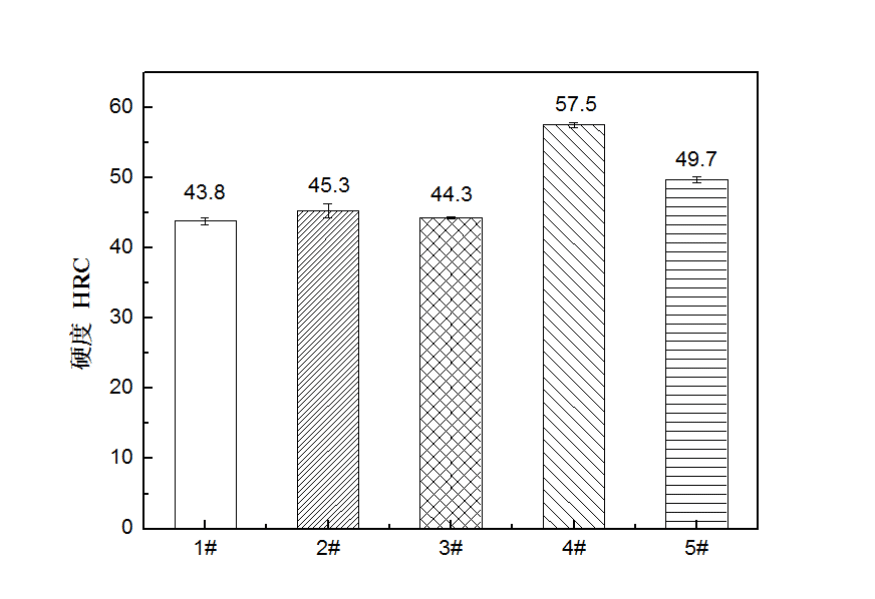

3.1.2 Meganiese eienskappe

Fig. 3-4 toon die hardheid van hoë-koolstof lae legeringsstaal in verskillende hittebehandeling en as gegote toestande. Die resultate toon dat: die hardheidswaarde van die hoë-koolstof lae legeringstaal (monster 4) wat uitgegloei is by 1000 ℃ en olie wat by 950 ℃ geblust is en teen 250 ℃ getemper is, die hoogste is. Die hardheidwaardes van monster 1, monster 2 en monster 3 is baie naby en aansienlik laer as dié van monster 4, en monster 2 is effens hoër as monster 1 en monster 3. Omdat hoe hoër die tempereertemperatuur is, hoe laer is die hardheid van legeringstaal is. Die hardheid van 2 × 10 monsters wat by lae temperatuur (250 ℃) getemper is, is effens hoër as dié van 1 × 10 monsters wat by hoë temperatuur (570 ℃) getemper is, en dié van 4 × 10 monsters wat teen lae temperatuur (250 ℃) getemper is, is hoër as dié van 3 × 10 monsters. 1 # monster en 2 # monsters is hoë koolstof lae legeringstaal na normalisering en tempering behandeling. Temperatuurtemperatuur het min effek op die hardheidwaarde van staal, en die verskil is klein, so die hardheidwaarde van die 1# monster en 2# monster het min verskil. 3 # monster en 4 # monster is hoë koolstof lae legeringstaal na blus en temper behandeling. Temperatuur het 'n groot invloed op die hardheidswaarde van die monster. Die hardheid van die 4# monster wat teen lae temperatuur getemper is, is baie hoër as dié van die 3# monster na hoëtemperatuurtempering.

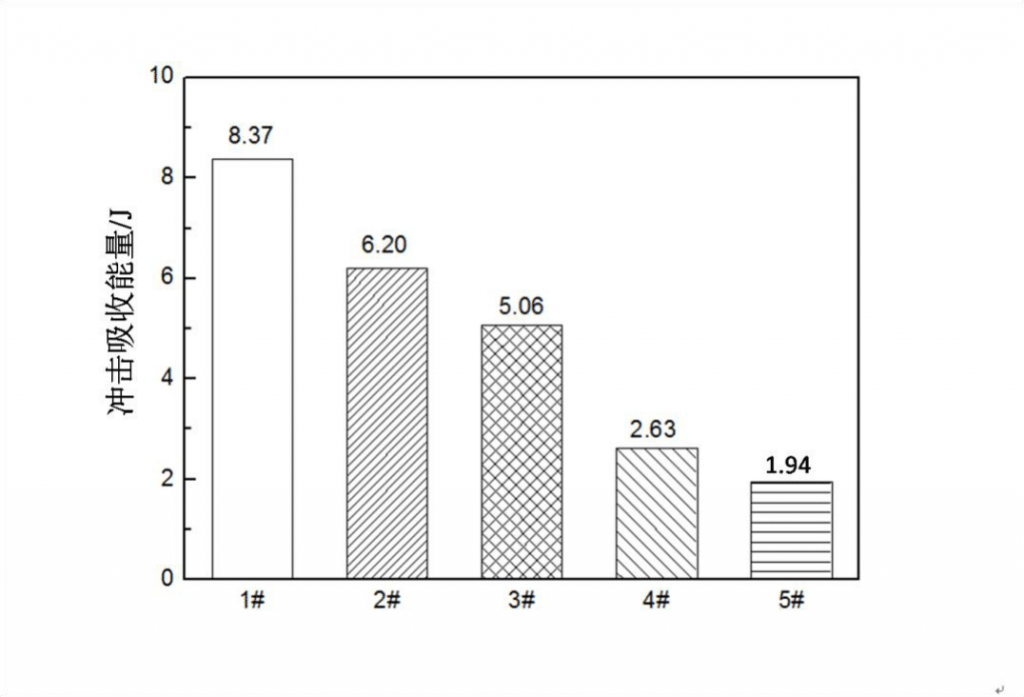

Die impak geabsorbeerde energie van verskillende hittebehandeling en as-gegote hoë koolstof lae legeringstaal word in Fig. 3-5 getoon. Die resultate toon dat die impakabsorpsie-energie van monsters 1, 2, 3 en 4 op sy beurt afneem. Die impakabsorpsie-energie van hoë-koolstof-laelegeringsstaal (monster 1) uitgegloei teen 1000 ℃, genormaliseer by 950 ℃, en getemper by 570 ℃ is aansienlik hoër as dié van ander monsters. Dit is omdat na normalisering van behandeling die soliede oplossingsgraad van elke element in die legeringstaal in austeniet verbeter word, die segregasie van legeringselemente in die gietstruktuur verbeter word, die homogeniseringsgraad van gietstruktuur verbeter word, en die impaktaaiheid van die staal is verbeter. Na normalisering en tempering van hittebehandeling, is 1 en 2 monsters perlietstruktuur met goeie taaiheid. Die perlietstruktuur van monster 1 is gepassiveerd en is geneig om te sferoidiseer. Daarom is die taaiheid van monster 1 beter as dié van monster 2, en die impakenergie van monster 1 is hoër. Na olie blus en lae-temperatuur temper behandeling, die finale mikrostruktuur van die legeringstaal is gehard martensiet. Die monster handhaaf hoë hardheid en lae taaiheid soos geblus, so die legeringstaal behou steeds hoë hardheid en lae taaiheid. Nadat olie geblus en getemper is by hoë temperature, het martensiet begin ontbind en 'n groot hoeveelheid sorbiet is gevorm. Die hardheid van monster 3 het aansienlik afgeneem en die taaiheid het aansienlik toegeneem. Daarom was die taaiheid van monster 3 beter as dié van monster 4. Die impakabsorpsie-energie van as-gegote hoë-koolstof lae legeringstaal is die laagste en die taaiheid is die ergste.

Die trekresultate van hoë-koolstof lae legeringstaal in verskillende hittebehandeling en as-gegote toestande word in tabel 3-2 getoon. Die resultate toon dat die treksterkte Rm: 3# >1#>2#>4#>5#; Opbrengsterkte Rel: 3#>1#>2#>4#、5#. Met ander woorde, die sterkte van hoë-koolstof lae legeringstaal (3 #) wat uitgegloei is teen 1000 ℃, olie wat by 950 ℃ geblust is en by 570 ℃ getemper is, het die hoogste sterkte, en die hoë koolstof lae legeringstaal (4 #) uitgegloei teen 1000 ℃, olie geblus by 950 ℃ en getemper by 250 ℃ het die laagste sterkte. Verlenging na breuk δ:1#>2#>3#>4#>5#, Dit wil sê, die hoëkoolstof lae legeringstaal (1#) uitgegloei by 1000 ℃, genormaliseer by 950 ℃, en getemper by 570 ℃ het die beste plastisiteit, 1#, 2#, 3#, en 4# is gemengde breuk. Die resultate toon dat die plastisiteit van hoë-koolstof lae legeringstaal (# 4) uitgegloei by 1000 ℃, olie geblus by 950 ℃ en getemper by 250 ℃ is die ergste, wat bros fraktuur is. Die sterkte en plastisiteit van as-gegote hoë-koolstof lae legeringstaal (# 5) is erger as dié van die hittebehandeling monster, wat bros breuk is.

| Tabel 3-2 Trektoetsresultate van hoëkoolstof-laelegeringsstaal in die verskillende hittebehandelingsproses | |||

| Item No. | Treksterkte / Mpa | Verlenging na fraktuur /% | Opbrengsterkte / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 impakbreukontleding

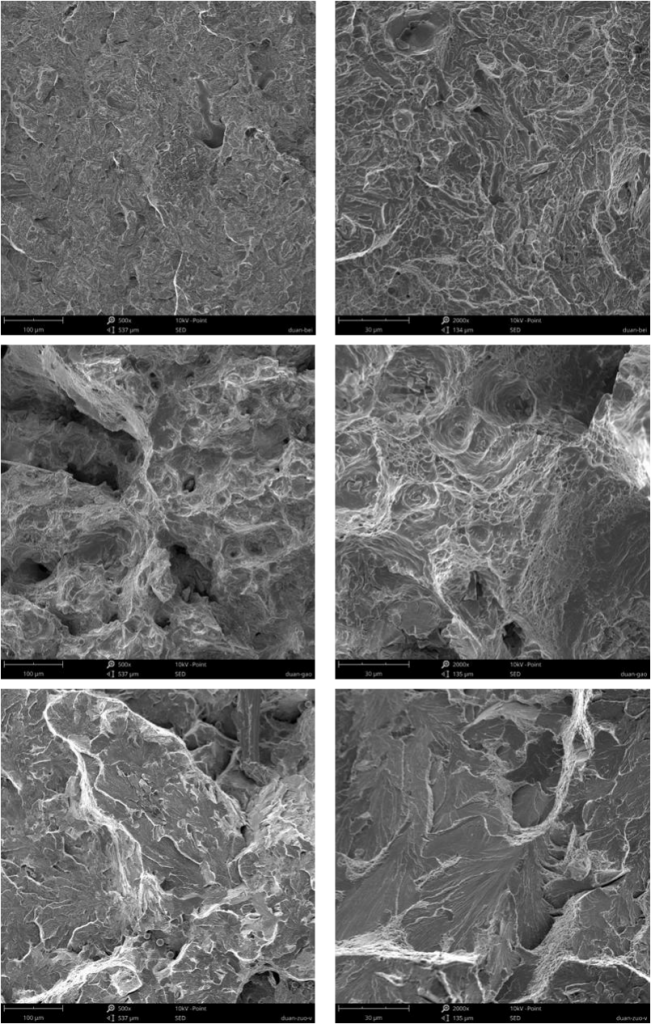

Fig. 3-6 toon die impakfraktuurmorfologie van verskillende hittebehandeling en as-gegote hoëkoolstof-laelegeringsstaal. Fig. 3-6 (a) (b) toon die impakbreuk-morfologie van hoë-koolstof lae legeringstaal (monster 1) uitgegloei by 1000 ℃, genormaliseer by 950 ℃, en getemper by 570 ℃. Die SEM-waarnemingsresultate toon dat die fraktuuroppervlak relatief plat is volgens die makroskopiese waarneming (sien Fig. 3-6 (a)) 3-6 (b)) waarneming toon dat daar klein kuiltjies op die fraktuuroppervlak is, en 'n duidelike tongpatroon kan gesien word. Hierdie monster toon beter taaiheid as ander monsters. Fig. 3-6 (c) (d) toon die impakfraktuurmorfologie van hoëkoolstof-laelegeringsstaal (monster 2) uitgegloei by 1000 ℃, genormaliseer by 950 ℃, en getemper by 250 ℃. Dit kan gesien word uit die waarneming by lae vergroting (sien Fig. 3-6 (c)) dat die breukoppervlak relatief plat is, en uit die hoëkragwaarneming (sien Fig. 3-6 (d)), 'n klein aantal kuiltjies kan in die fraktuur waargeneem word, en duidelike tongagtige patroon en skeurrand kan waargeneem word. Die kenmerke van kwasi-splyting word geopenbaar. Fig. 3-6 (E) (f) toon die morfologie van impakbreuk van hoë-koolstof lae legeringstaal (monster 3) uitgegloei by 1000 ℃, olie geblus by 950 ℃ en getemper by 570 ℃. Die breuk is relatief plat volgens die waarneming by lae vergroting (sien Fig. 3-6 (E)), en daar is 'n paar kuiltjies en 'n klein aantal skeurrande in die fraktuur wat by hoë vergroting waargeneem word (sien Fig. 3- 6 (f)). Fig. 3-6 (g) (H) toon die morfologie van impakbreuk van hoë-koolstof lae legeringstaal (4 #) uitgegloei by 1000 ℃, genormaliseer by 950 ℃ en getemper by 570 ℃. Die breuk is 'n interkorrelbreuk wat by lae vergroting waargeneem word (sien Fig. 3-6 (g)), en daar is 'n paar skeurrande en kwasi-splytingsbreukmorfologie by hoë vergroting (sien Fig. 3-6 (H)). Fig. 3-6 (I) (J) toon die morfologie van impakbreuk van gegote hoëkoolstof lae legeringstaal (5#). Die breuk toon 'n rivierpatroon, wat 'n tipiese bros breuk is, en die taaiheid van die gegote monster is die ergste.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Trekbreukontleding

Die trekbreuk morfologie van hoë koolstof lae legeringstaal met verskillende hitte behandeling en soos gegote toestand word in Fig. 3-7 getoon. Fig. 3-7 (a) (b) toon die trekbreuk morfologie van hoë koolstof lae legeringstaal (# 1) uitgegloei by 1000 ℃, genormaliseer by 950 ℃, en getemper by 570 ℃. Klein kuiltjies kan waargeneem word, en die breukarea is groot, wat tot rekbare breuk met hoë taaiheid behoort. Fig. 3-7 (c) (d) toon die trekbreuk morfologie van hoë koolstof lae legeringstaal (# 2) uitgegloei by 1000 ℃, genormaliseer by 950 ℃ en getemper by 250 ℃. Klein kuiltjies en gedeeltelik gladde groewe word waargeneem by hoë vergroting (Fig. 3-7 (d)). Geen krake word in die groewe gevind nie, wat aan rekbare breuk behoort. Die kuiltjies is kleiner en vlakker, en die taaiheid van die monster is erger as dié van die #1. Fig. 3-7 (E) (f) toon die trekbreuk morfologie van hoë koolstof lae legeringstaal (# 3) uitgegloei by 1000 ℃, olie geblus by 950 ℃ en getemper by 570 ℃. Die meeste splitsingspatrone en 'n klein aantal klein kuiltjies kan waargeneem word. Die splitsingspatroon area is groter, die vesel area is kleiner, en die #3 monster is 'n gemengde fraktuur. Figuur 3-7 (g)(h) Die trekbreukmorfologie van die hoë-koolstof lae legeringstaal (#4) uitgegloei teen 1000 ℃, olie geblus by 950 ℃ en getemper by 250 ℃ toon duidelike rivierpatroon en splitsingsbreuk eienskappe. By hoë vergroting (Fig. 3-7 (H)) word 'n klein aantal vlak kuiltjies in die breuksentrum waargeneem, maar die monsters behoort steeds tot bros breuk. Fig. 3-7 (I) (J) toon die trekbreuk morfologie van as-gegote hoë koolstof lae legeringstaal (#5) met duidelike rivier patroon en duidelike splitsing breuk eienskappe. Dit behoort aan bros breuk, en die taaiheid van die monster is die ergste.

Hoë koolstof lae legering slytvaste legeringstaal met samestelling van c0.65%, Si 0.54%, Mn 0.97%, Cr 2.89%, Mo 0.35%, Ni 0.75% en N 0.10% is aan vier verskillende hittebehandelings onderwerp. Die uitwerking van verskillende hittebehandelings op die mikrostruktuur en meganiese eienskappe van hoëkoolstof lae legeringstaal is bestudeer. Die hittebehandelingsmetodes van hoë-koolstof lae legeringstaal is soos volg: 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h normalisering + 570 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h normalisering + 250 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h olieblus + 570 ℃× 2.5h tempering; 1000 ℃× 6h uitgloeiing + 950 ℃× 2.5h olieblus + 250 ℃× 2.5h tempering. Die resultate toon dat:

- Die mikrostruktuur van hoë-koolstof lae legeringstaal (# 1) uitgegloei by 1000 ℃, genormaliseer by 950 ℃ en getemper by 570 ℃ is perliet. Die mikrostruktuur van hoë-koolstof lae legeringstaal (# 2) uitgegloei teen 1000 ℃, genormaliseer by 950 ℃ en getemper by 250 ℃ is ook perliet. Die perlietstruktuur van # 1 is egter gepassiveerd en is geneig om sferoïed te word, en sy omvattende eienskappe is beter as dié van # 2. Die mikrostruktuur van hoë-koolstof lae legeringstaal (monster 3) uitgegloei teen 1000 ℃, olie geblus by 950 ℃ en getemper by 570 ℃ is getemperde sorbiet met martensiet-oriëntasie. Die mikrostruktuur van hoë-koolstof lae legeringstaal (# 4) wat teen 1000 ℃ uitgegloei is, olie wat by 950 ℃ geblust is en teen 250 ℃ getemper is, is getemperde martensiet.

- Die hardheid van hoë-koolstof lae legeringstaal (# 4) uitgegloei by 1000 ℃, olie geblus by 950 ℃ en getemper by 250 ℃ het die hoogste Rockwell-hardheid van 57.5 HRC. Die hardheid van die ander drie soorte hoë-koolstof lae legeringstaal is laer as dié van monster 4, en die hardheidwaardes is naby. Die hardheid van monsters 1,2,3 is 43.8 HRC, 45.3 HRC en 44.3 HRC.

- Die V-kerf-impaktaaiheidstoets toon dat die hoë-koolstof lae legeringstaal (# 1) wat uitgegloei is teen 1000 ℃, genormaliseer by 950 ℃, en getemper by 570 ℃ die hoogste impak-absorpsie-energie (8.37 J) en die beste taaiheid het. Die trektoetsresultate toon ook dat die verlenging na breuk δ van hoëkoolstof lae legeringstaal (# 1) uitgegloei by 1000 ℃, genormaliseer by 950 ℃ en getemper by 570 ℃ die maksimum verlenging het na breuk (14.31%), en die breuk is 'n rekbare fraktuur.

- Die resultate van die trektoets toon dat die sterkte van hoë-koolstof lae legeringstaal (# 3) uitgegloei teen 1000 ℃, olie geblus by 950 ℃ en getemper by 570 ℃ die beste sterkte het (Rm: 1269mpa, Rel: 1060mpa), die sterkte van # 1 , # 2 , # 3 , en # 4 is Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Die meganiese eienskappe van gegote hoë-koolstof lae legeringstaal (# 5) is slegter as dié van die hitte-behandelde monsters. Hittebehandeling verbeter die omvattende eienskappe van hoë-koolstof lae legeringstaal.

4.0 Mikrostruktuur en meganiese eienskappe van slytvaste bainitiese staal, perliet staal, en hoë mangaan staal matriks saamgestelde meul voerings

Om die slijtvaste en korrosiebestande legeringstaal vir die voeringplaat van die semi-outogene meule te vergelyk en te bestudeer, met hoë-koolstoflegeringsstaal as die basiese oriëntasie, het ons fabriek drie soorte hoë-koolstoflegeringstaal ontwerp en hul saamgestelde materiale en gemaak voering plate. Die gietwerk en hittebehandeling is in ons fabriek voltooi, en die voorlopige proef is in metaalmyne gemaak.

Die chemiese samestelling van bainitiese staal, perlietstaal en hoë mangaanstaal matriks saamgestelde meulvoerings word in tabel 4-1, Tabel 4-2 en Tabel 4-3 getoon.

| Tabel 4-1 Die chemiese samestelling van bainiet-staalvoeringplate (gew.%) | |||||||

| C | Si | Mn | P | S | Kr | Ma | Ni |

| 0,687 | 1,422 | 0,895 | 0,053 | 0,029 | 4,571 | 0,424 | 0,269 |

| Tabel 4-2 Die chemiese samestelling van perliet-staalvoeringplate (gew.%) | |||||||

| C | Si | Mn | Al | W | Kr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3,103 | 0,111 | 0,202 |

| Tabel 4-3 Die chemiese samestelling van hoë mangaan staal matriks saamgestelde voering plate (gew.%) | |||||||

| C | Si | Mn | Al | Kr | V | Ti | Ni |

| 1,197 | 0,563 | 20,547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Nadat die bainiet staal voering, perliet staal voering en hoë mangaan staal matriks saamgestelde voering verwyder is, word die monsters vir mikrostruktuur waarneming, hardheid toets, impak toets, trek toets, en impak korrosie skuur slytasie toets gesny deur draad snymasjien.

4.1 Mikrostruktuur en meganiese eienskappe van bainitiese staal, perliet staal, en hoë mangaan staal matriks saamgestelde meul voerings

4.1.1 Mikrostruktuur

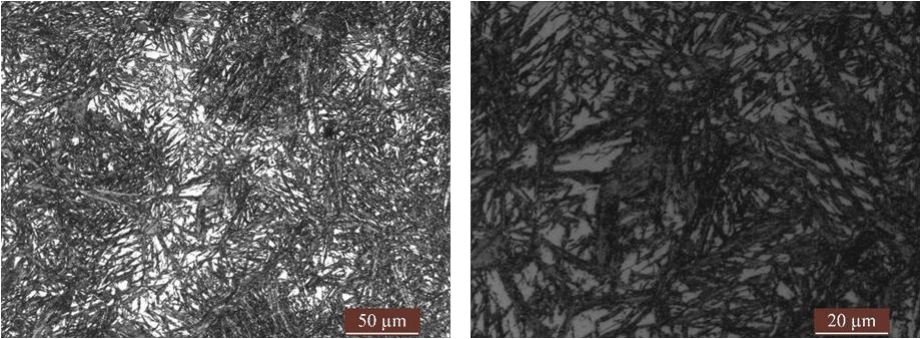

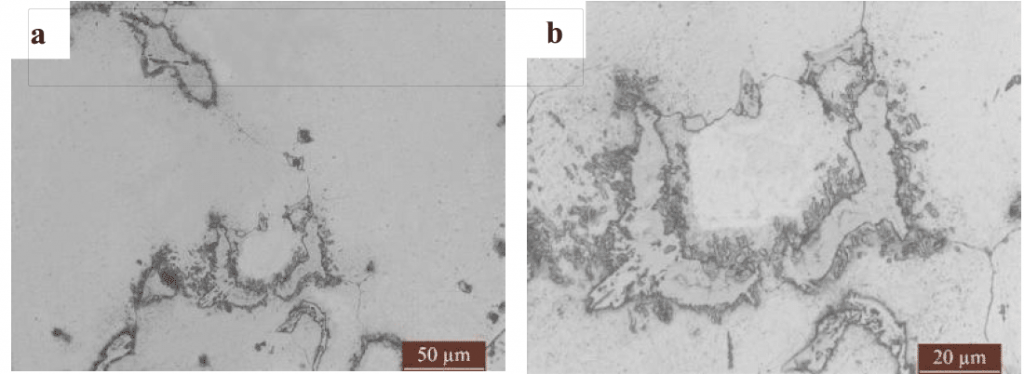

Figuur 4-1 toon die metallografiese struktuur van die bainiet-staalvoeringplaat, en Figuur 4-1 (a) (b) toon die metallografiese struktuur van die nie-slytasie-oppervlak. Die swart naaldagtige onderbainietstruktuur (sien pyl in Figuur 4-1 (b)), veeragtige boonste bainietstruktuur (sien Figuur 4-1 (b)-sirkel), en 'n mate van wit behoue austeniet kan waargeneem word. Fig. 4-1 (c) (d) toon die metallografiese struktuur van die slytvlak. Die swart naaldagtige laer bainietstruktuur en 'n mate van wit behoue austeniet kan waargeneem word. Die swart naaldagtige onderste bainiet op die nie-slytasie-oppervlak is fyner as die slytasie-oppervlak.

Figuur 4-2 toon die XRD-diffraksiepatroon van die bainiet-staalvoeringplaat. Die diffraksiepatroon van die bainitiese staalmonster toon die diffraksiepieke van die α-fase en γ-fase, en daar is geen duidelike diffraksiepiek van karbied in die diagram nie.

(b)non-wear-surface(c)(d)wear-surface.png)

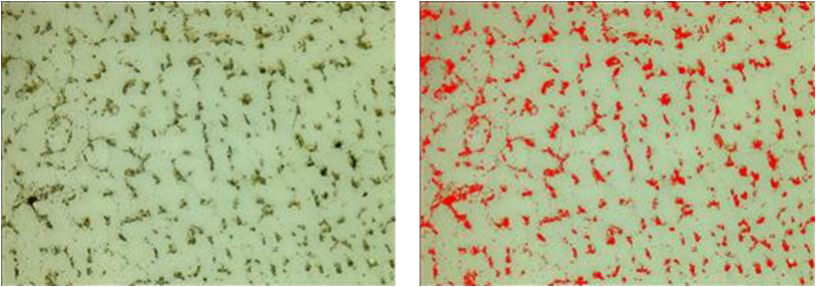

Fig. 4-3 toon die metallografiese struktuur van die hoë mangaan staal matriks saamgestelde voering plaat, FIG. 4-3 (a) toon makrograaf, FIG. 4-3 (b) toon 'n hoë vergrotingsdiagram, en Fig. 4-3 (b) toon 'n groot aantal karbiede op die austenietkorrelgrens. Op die oppervlak van die gepoleerde en geroeste hoë mangaan staal matriks saamgestelde voering plaat monster, is 10 metallografiese prente met die vergroting van 100 keer onderskeidelik geneem (sien Fig. 4-4). Die oppervlaktefraksie van karbiede in die gesigsveld is ontleed deur die sagteware Las fase deskundige sagteware van Lycra metallografiese mikroskoop te gebruik, en die rekenkundige gemiddelde waarde is geneem. Volgens die berekening is die karbiedinhoud in die hoë mangaan staal matriks saamgestelde voering 9,73%. Karbiede word as die tweede fase in austeniet versprei, wat die slytweerstand en vloeisterkte van die materiaal verbeter. Die hoë mangaan staal matriks saamgestelde voering materiaal is 'n saamgestelde materiaal met austeniet struktuur as die matriks en karbied as die tweede fase.

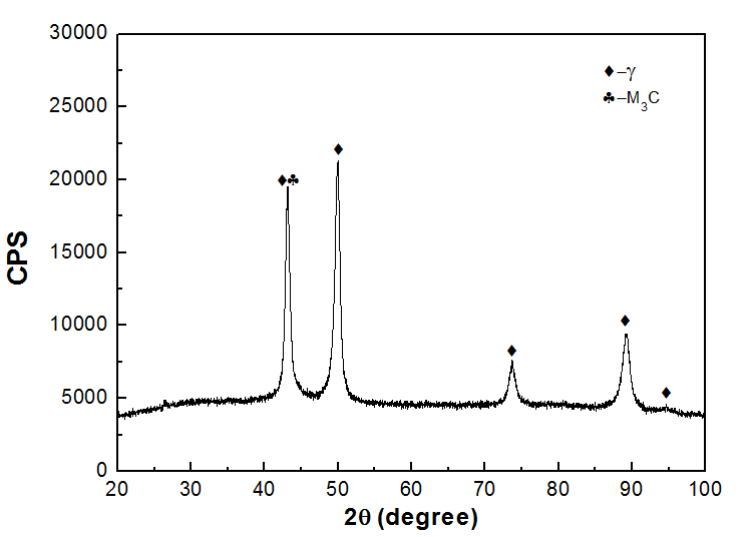

Fig. 4-4 toon die XRD diffraksiepatroon van hoë mangaan staal matriks saamgestelde voering plaat, waarin daar diffraksie pieke van γ fase en karbied is, maar geen diffraksie piek van martensiet nie.

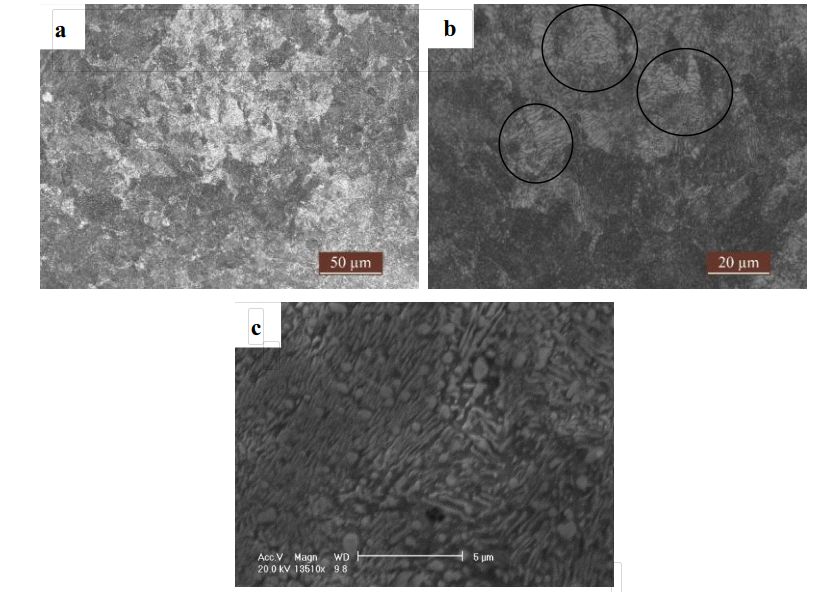

Fig. 4-6 toon die mikrostruktuur van perliet staalvoering, en Fig. 4-6 (a) (b) toon die metallografiese struktuur geneem deur Lycra metallografiese mikroskoop. Daar kan waargeneem word dat die perlietstruktuur swart en wit is (sien Fig. 4-6 (b) swart sirkel). Die wit area is ferriet en die swart is sementiet. Fig. 4-6 (c) toon die hoë-krag mikrostruktuur van SEM. Perliet met helder en donker fases kan gesien word. Die ligter deel is sementiet en die donkerder deel is ferriet.

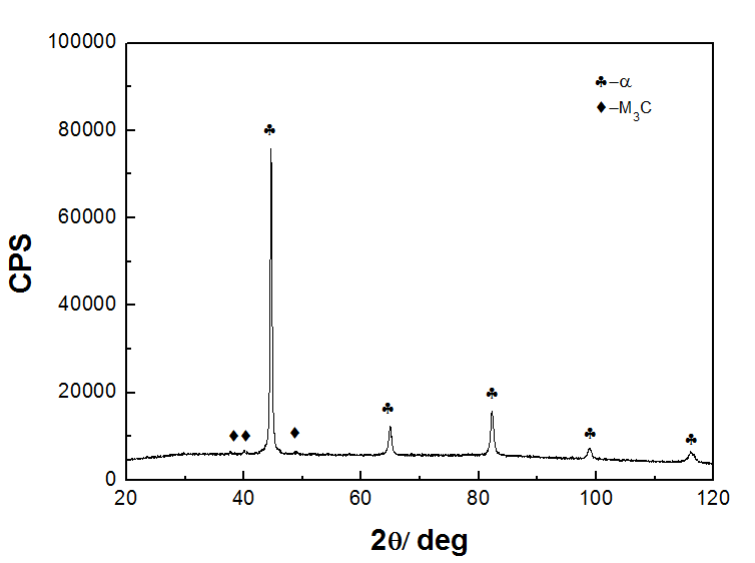

Figuur 4-7 toon die XRD-diffraksiepatroon van die perliet-staalmeulvoerings. Daar is diffraksiepieke van die α-fase en Fe3C-fase in die diffraksiepatroon van die perlietmeulvoerings, en geen ooglopende oorblywende austenietpiek verskyn nie.

4.1.2 Meganiese eienskappe

Tabel 4-4 toon die toetsresultate van hardheid en slagtaaiheid van bainiet staal voering, hoë mangaan staal matriks saamgestelde voering, en perliet staal voering. Die resultate toon dat die bainiet-staalvoering goeie bypassende eienskappe van hardheid en taaiheid het; die hoë mangaan staal matriks saamgestelde het swak hardheid maar goeie taaiheid sonder werk verharding; die taaiheid van perlietstaal is swak.

| Tabel 4-4 Rockwell-hardheid en slagtaaiheid van drie soorte legeringstaalmeulvoerings | |

| Item | Resultaat |

| Hardheid van bainitiese legeringstaalmeulvoerings (HRC) | 51,7 |

| Hardheid van hoë mangaan staal matriks saamgestelde allooi staal meul voerings (HRC) | 26.5 |

| Hardheid van perlietlegeringsstaalmeulvoerings (HRC) | 31.3 |

| V-kerf impak absorpsie energie van bainitiese legerings staal meul voerings (J) | 7.5 |

| U-kerf impak absorpsie energie van hoë mangaan staal matriks saamgestelde legerings staal meul voerings (J) | 87,7 |

| Impakabsorpsie-energie van perlietlegeringsstaalmeulvoerings met V-kerf (J) | 6 |

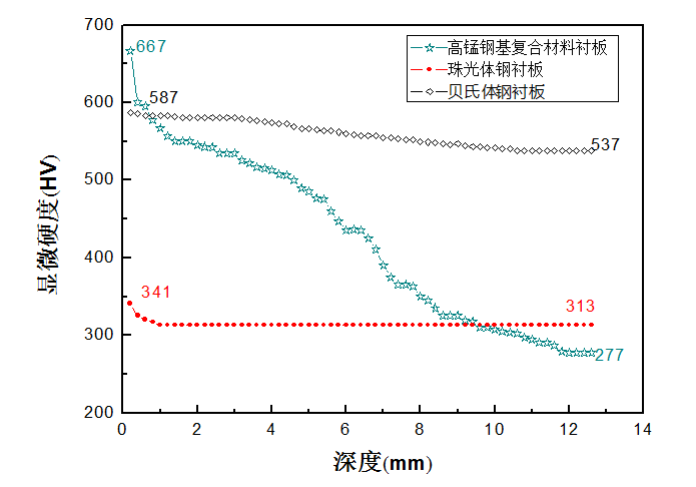

Figuur 4-8 is 'n vergelyking van hardheidsverspreiding in die verharde laagarea van drie soorte voeringmateriaal, naamlik bainiet-staalvoering, hoë mangaanstaalbasis saamgestelde voeringplaat en perlietstaalvoering. Die resultate toon dat die hoë mangaan staal-gebaseerde saamgestelde voeringplaat en bainiet staalvoering duidelike verhardingsverskynsel het na 'n proef in die myn. Die verwerkingsverhardingsdiepte van die hoë mangaan staal-gebaseerde saamgestelde voering is 12 mm, en die hardheid van die voeringplaat word verhoog tot 667 HV (58.7 HRC); die verwerkingsverhardingsdiepte van bainietstaalvoering is 10 mm, die hardheid van HVS is met byna 50% verhoog deur masjineringsverharding, en daar was geen ooglopende verhardingsverskynsel in perlietstaalvoering nie.

Tabel 4-5 toon die trektoetsresultate van hoë mangaan staal matriks saamgestelde meul voerings en perliet staal meul voerings. Die resultate toon dat die treksterkte van perliet staal matriks saamgestelde meul voerings gelykstaande is aan dié van hoë mangaan staal matriks saamgestelde materiaal meul voerings, maar die hoë mangaan staal matriks saamgestelde materiaal voering plaat het hoër opbrengssterkte as perliet staal meul voerings. Terselfdertyd is die verlenging na breuk van perliet-staalvoering hoër as dié van mangaanstaal-matriks-saamgestelde, en die voering van hoë-mangaanstaal-matriks-saamgestelde materiaal het beter taaiheid.

| Tabel 4-5 Trektoetsresultate van verskillende legeringstaalmeulvoerings | |||

| Item No. | Treksterkte / Mpa | Verlenging na fraktuur /% | Opbrengsterkte / Mpa |

| Hoë mangaan staal matriks saamgestelde voering | 743 | 9.2 | 547 |

| Pearlite staal voering | 766 | 6.7 | 420 |

4.1.3 Impakbreukontleding

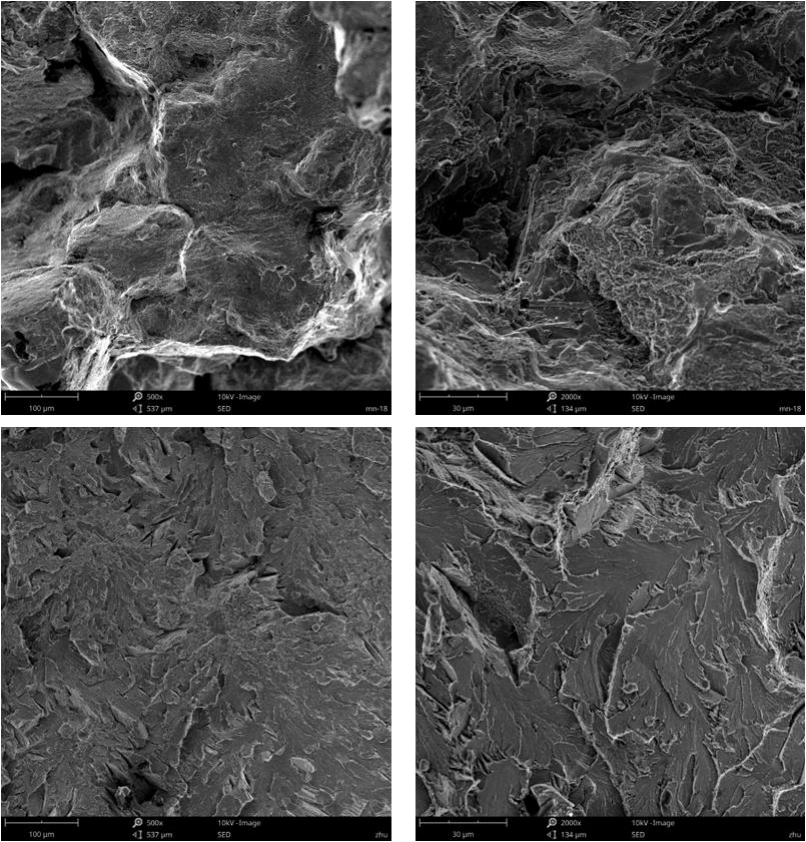

Fig. 4-9 toon die impakbreuk morfologie van bainiet staal voering, hoë mangaan staal matriks saamgestelde voering, en perliet staal voering. Fig. 4-9 (a) (b) toon die impakbreuk morfologie van bainiet staal voering materiaal. Die breukoppervlak is relatief plat met 'n klein aantal skeurrande en hoë vergroting (Fig. 4-9 (a)) Die breuktaaiheid van die kuiltjies (B-9) is vlak, maar die breukenergie is klein. Fig. 4-9 (c) (d) toon die morfologie van impakbreuk van hoë mangaan staal matriks saamgestelde voering materiaal. Van die lae vergroting (Fig. 4-9 (c)), word duidelike plastiese vervorming op die breukoppervlak waargeneem, en kuiltjies verskyn op die dwarssnit. By hoë vergroting (Fig. 4-9 (d)) kan groot en klein kuiltjies tegelykertyd waargeneem word, en die groot kuiltjies is diep, en die kuiltjies is met mekaar verstrengel. Figuur 4-9 (E) (f) toon die impakbreuk morfologie van perliet staal voering materiaal. Die breukoppervlak is relatief plat onder lae vergroting (Fig. 4-9 (E)), terwyl die rivierpatroon by hoë vergroting waargeneem kan word (Fig. 4-9 (f)). Terselfdertyd kan 'n klein aantal kuiltjies aan die rand van die rivierpatroon waargeneem word. Die monster is bros breuk in die makro-aansig en plastiese breuk in die plaaslike deel in die mikro-aansig.

4.1.4 Trekbreukontleding

Figuur 4-10 toon die trekbreukmorfologie van hoë mangaan staal matriks saamgestelde voering plaat en perliet staal voering plaat en figuur 4-10 (a) (b) toon die trek breuk morfologie van hoë mangaan staal matriks saamgestelde voering plaat materiaal. Van die lae krag (Fig. 4-10 (a)), het die breuk duidelike plastiese vervorming, 'n klein hoeveelheid skeurrand en hoë vergroting (Fig. 'n Klein aantal vlak kuiltjies en 'n groot aantal splitsingsstappe kan waargeneem word in 4-10 (b). Die monster behoort aan gemengde breukmodus. Fig. 4-10 (c) (d) toon die trekbreukmorfologie van perlietstaalvoeringmateriaal. Die breukoppervlak is relatief plat wanneer dit by lae vergroting waargeneem word ( Fig. 4-10 (c)). Die duidelike rivierpatroon en skeurrand kan by hoë vergroting waargeneem word (Fig. 4-10 (d)) Die monster behoort aan 'n bros breuk.

4.2 Die resultate

- Die mikrostruktuur van die bainitiese legeringstaalmeulvoerings toon swart naaldagtige onderbainiet en 'n deel van veeragtige boonste bainiet, met 'n hardheid van 51.7 HRC. Nadat die meulvoering in myne getoets is, het dit 'n sekere werkverhardingsdiepte van 10 mm. Die hardheid van die meulvoering word met 50 HV verhoog. Die impakenergie wat deur die V-kerf van bainietstaalvoering geabsorbeer word, is 7,50 J, en die breukoppervlak is 'n rekbare breuk. Die bainietlegeringsstaalmeulvoerings het goeie omvattende meganiese eienskappe.

- Die mikrostruktuur van die hoë mangaan staal matriks saamgestelde meul voering is austeniet struktuur. Daar is baie karbiede in die austenietkorrelgrens, en die inhoud van karbied is 9,73%. Die voeringmateriaal van hoë mangaan staal matriks saamgestelde materiaal is 'n saamgestelde materiaal met austeniet struktuur as matriks en karbied as die tweede fase. Die hardheid van die hoë mangaan staal matriks saamgestelde voering is 26,5 HRC sonder werk verharding. Nadat dit in myne gebruik is, vind duidelike werkverharding plaas. Die diepte van werkverharding is 12 mm. Die hoogste hardheid is 667 HV (58.7 HRC). Die impak geabsorbeerde energie van standaard u-kerf van hoë mangaan staal matriks saamgestelde voering is 87.70 J, en die impak fraktuur is 'n rekbare breuk. Die verlenging na trekbreuk van die hoë mangaan staal matriks saamgestelde voering is 9,20%, en die trekbreuk is 'n gemengde breuk. Die hoë mangaan staal matriks saamgestelde meul voering het goeie taaiheid. Die treksterkte en vloeisterkte van hoë mangaan staal matriks saamgestelde meul voerings is 743 MPa en 547 MPa.

- Die resultate toon dat die mikrostruktuur van perlietlegeringsstaalmeulvoerings tipies swart en wit perlietstruktuur is met 'n hardheid van 31.3hrc, en daar is geen duidelike werkverhardingsverskynsel na proefgebruik in myne nie. Die impakabsorpsie-energie van standaard V-kerf van perlietstaalvoering is 6.00j, en die breukoppervlak is 'n mikroplaaslike plastiekbreuk en makrobros breuk. Die verlenging van pêrelietstaalvoering na trekbreuk is 6,70%, die trekbreuk is 'n bros breuk, die taaiheid is hoog, en die voering van mangaanstaalmatrikssamestelling is swak. Die treksterkte en treksterkte van perliet-staalvoering is 766 MPa en 420 MPa.

5.0 Impak korrosie en skuur slytasie weerstand van semi-outogene meul legering staal meul voerings

Die meulvoerings van die semi-outogene meul word nie net deur flodder gedruk en gedra nie, maar ook deur flodder in die drom geroes, wat die lewensduur van die voering aansienlik verminder. Die impak-korrosie-skuur-slytasietoets kan die slytasietoestand van die voeringplaat van die semi-outogene meul goed simuleer. Op die oomblik is die navorsing oor slytasieweerstand en korrosieprestasie van materiale hoofsaaklik om die skuurgewigverlies van materiale in impakkorrosie-skuurslytasietoets onder drie-liggaamslytasietoestande te meet, en dan die slytasiemorfologie van monsters waar te neem deur elektronmikroskoop te skandeer, en ontleed dan die slytasiemeganisme. In hierdie hoofstuk word die slytasieweerstand en slytasiemeganisme van verskillende monsters ontleed deur die impakkorrosie-skuurslytasieverlies, en morfologie van hittebehandelde hoëkoolstof-laelegerings-korrosiebestande staal, bainiet-staalvoering, perliet-staalvoering en hoë mangaanstaal matriks saamgestelde voering.

5.1 Skuur-slytasie-eienskappe van impakkorrosie by 4,5 J impakenergie

5.1.1 impak korrosie skuur slytasie weerstand

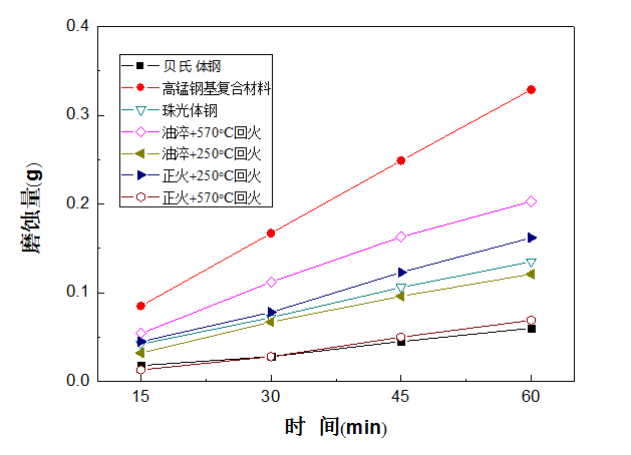

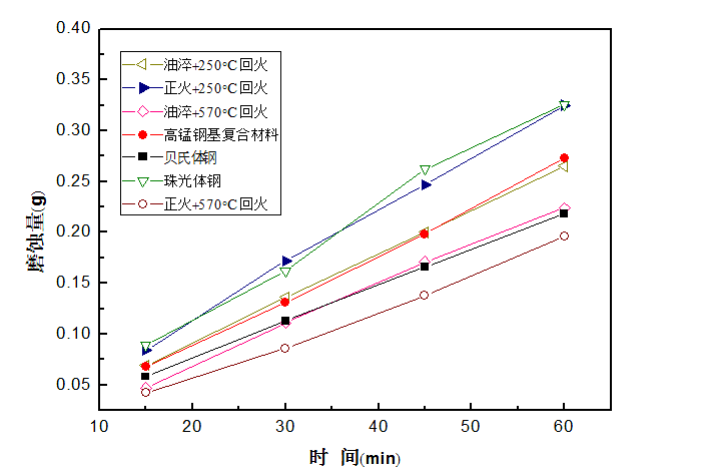

Onder die effek van impakenergie van 4.5j, die slytasie gewigsverlies van hoë koolstof lae legering korrosiebestande staal, bainiet staal voering, perliet staal voering, en hoë mangaan staal matriks saamgestelde voering plaat in verskillende hitte behandeling state met impak korrosie skuur slytasie tyd word in Fig. 5-1 getoon.

- Die resultate toon dat die gewigsverlies van elke monster met tyd toeneem, en die slytasietempo is stabiel;

- Die slytasieweerstand van elke monster is soos volg: bainiet staal voeringplaat > 1000 ℃ uitgloeiing +950 ℃ normalisering +570 ℃ getemperde hoë koolstof lae legeringstaal > 1000 ℃ uitgloeiing +950 ℃ olie geharde staal +2 lae geharde staal +2 perliet staal voering > 1000 ℃ uitgloeiing +950 ℃ normalisering +250 ℃ tempering hoë koolstof lae legeringsstaal > 1000 ℃ uitgloeiing +950 ℃ olie blus +570 ℃ alle voering staal basis hoog koolstof laag gehard staal > hoë koolstof laag.

5.1.2 Ontleding van skuurmeganisme

Daar is twee hoofslytasiemeganismes van impakskuurslytasie: een is die slytasie wat veroorsaak word deur skuur sny en beitel; die ander is moegheidsslytasie wat veroorsaak word deur herhaalde putvervorming onder die impakkrag. Onder die nat slyp toestand is impak skuur slytasie hoofsaaklik skuur slytasie verlies en vergesel van elektrochemiese korrosie, wat mekaar bevorder en die slytasie tempo van materiale versnel.

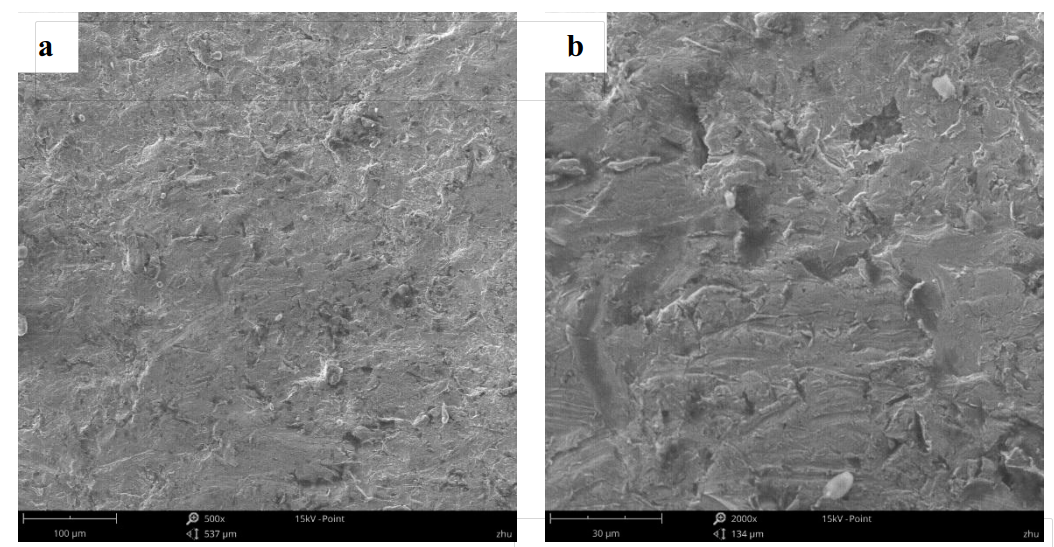

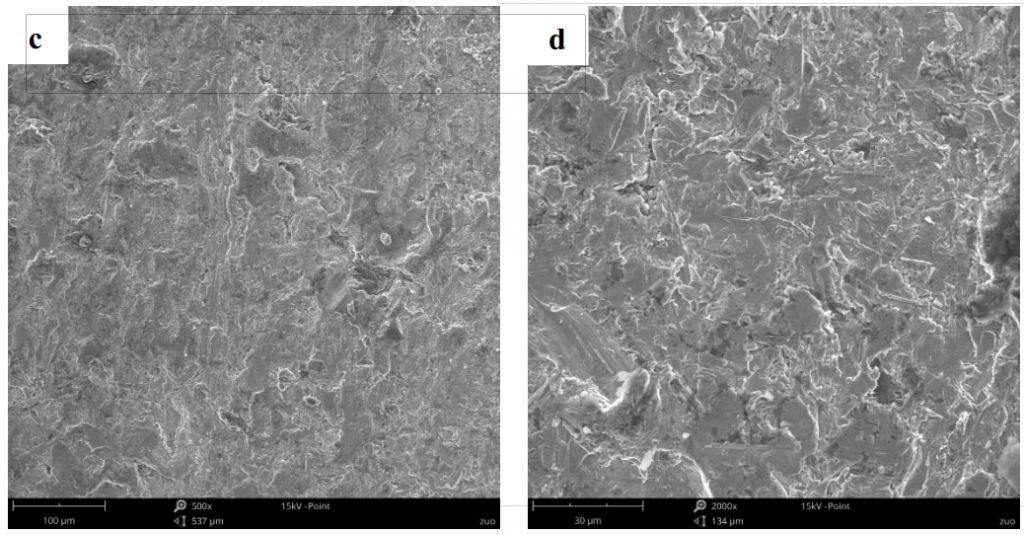

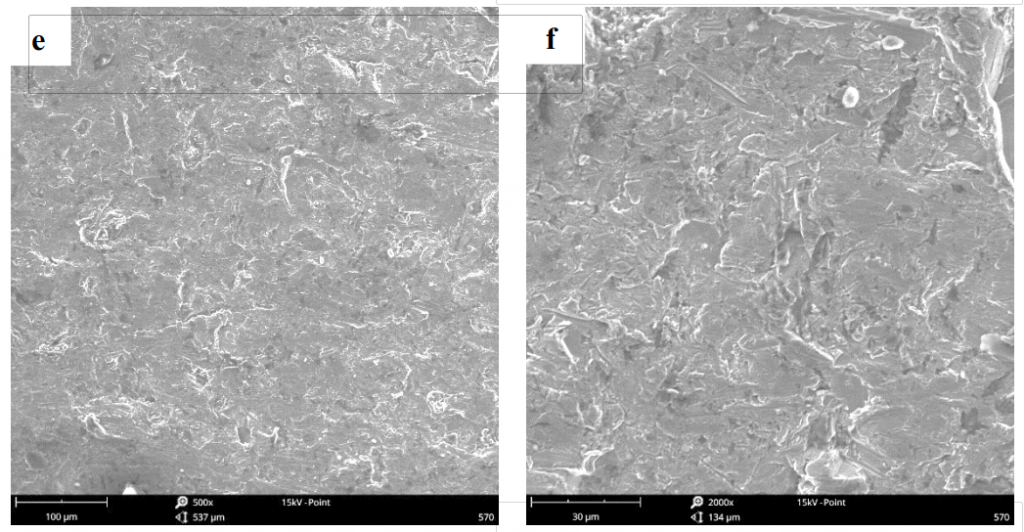

Figuur 5-2 toon die slytasie-oppervlak morfologie van hoë koolstof lae legering korrosiebestande staal en bainiet staal voering, perliet staal voering, en hoë mangaan staal matriks saamgestelde materiaal voering plaat onder verskillende hitte behandeling state.

Fig. 5-2 (a) (b) toon die slytasiemorfologie van 1R-monster, dit wil sê die hoëkoolstof-laelegeringsstaal wat by 1000 ℃ uitgegloei is en by 950 ℃ genormaliseer en teen 570 ℃ getemper is. By lae vergroting (Fig. 5-2 (a)), is die slytasie oppervlak van die monster relatief plat. By hoë vergroting (Fig. 5-2 (b)), kan snyvore waargeneem word, en 'n klein hoeveelheid moegheid spatgate verskyn op die verslete oppervlak. Die monster is hoofsaaklik 'n mikro-snymeganisme. Die monster is perliet met 'n hardheidwaarde van 43,7 HRC en het sekere snyweerstand. Terselfdertyd het die monster 'n sterk taaiheid. Tydens die proses van impak korrosie skuur slytasie, kan dit groot plastiese vervorming produseer. Voordat plastiese vervorming moegheid spat, verander dit in 'n plastiese vervormingswig en plastiekrif onder die werking van impakkrag en kwartssand. Daar is geen duidelike korrosie op die verslete oppervlak van die monster nie, wat aandui dat die korrosiebestandheid van die monster goed is.