Recherche de revêtements de broyeur SAG en acier allié résistant à la corrosion et à l'abrasion

Sur la base des conditions de travail des broyeurs semi-autogènes du client, H&G Machinery recherche des aciers alliés résistants à la corrosion et à l'abrasion pour les revêtements de broyeurs semi-autogènes.

Les chemises de broyeur semi-autogènes sont soumises à des conditions d'usure abrasives et corrosives graves. De nos jours, l'acier à haute teneur en manganèse a été largement utilisé comme plaques de revêtement de broyeur SAG au pays et à l'étranger, mais la courte durée de vie des plaques de revêtement en acier à haute teneur en manganèse sous abrasion a fait augmenter les coûts de production et ce matériau doit être déplacé. Afin d'améliorer la durée de vie et de réduire le coût de production des tôles de revêtement du broyeur SAG, le développement de nouveaux aciers alliés résistants à l'usure a une signification académique et une valeur économique. Dans ce contexte, un nouveau type d'acier faiblement allié à haute teneur en carbone a été développé et étudié, en même temps, de nouvelles plaques de revêtement en acier bainite, de nouvelles plaques de revêtement composites en acier à haute teneur en manganèse et des plaques de revêtement en acier perlite ont été développées chez H&G. Machinerie. L'effet du processus de traitement thermique sur la composition chimique, la microstructure, la dureté, la ténacité aux chocs, l'essai de traction, la résistance à la corrosion et la résistance à l'usure par abrasion de l'acier à faible teneur en carbone à haute teneur en carbone a été étudié avec un microscope métallographique Leica, un four à moufle et un testeur de dureté. , testeur d'impact instrumenté, machine d'essai de traction, corrosion par impact, machine d'essai d'abrasion, diffusion de rayons X, microscopie électronique à balayage et autres instruments et moyens de recherche. Dans le même temps, la microstructure et les propriétés globales de trois nouvelles plaques de revêtement résistantes à l'abrasion ont été explorées.

Tout d'abord, quatre traitements thermiques différents ont été effectués pour un acier résistant à l'usure à haute teneur en carbone faiblement allié avec la composition de C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. L'effet des processus de traitement thermique sur la microstructure et les propriétés des alliages à faible teneur en carbone et à haute teneur en carbone a été discuté. Les résultats montrent que la microstructure de l'acier faiblement allié à haute teneur en carbone recuit avec un recuit à 1000°C, une normalisation à 950°C et un revenu à 250°C est de la perlite, et son énergie d'absorption d'impact Charpy V-notch est la plus élevée (8,37 J). L'allongement avec les mêmes processus de traitement thermique est maximum (14,31%), tandis que la résistance à la traction, la limite d'élasticité et la dureté sont de 1005 MPa, 850 MPa et 43,8 HRC. L'acier faiblement allié à haute teneur en carbone, recuit à 1000 ° C, normalisé à 950 ° C et revenu à 250 ° C, possède les meilleures propriétés complètes.

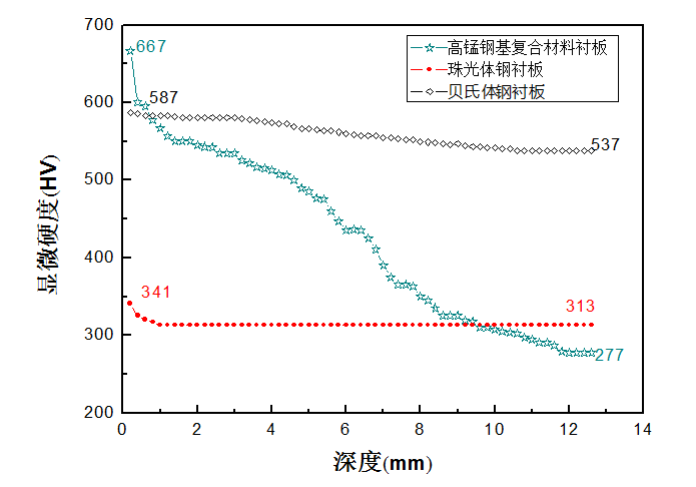

Les résultats de l'étude des trois nouveaux types de plaques de revêtement développés sont les suivants. La dureté des plaques de revêtement en acier bainitique est de 51,7 HRC. Après durcissement au travail, la dureté des plaques de revêtement augmente de 50HV, et son énergie d'absorption d'impact Charpy V-notch est de 7,50 J, dont la dureté et la ténacité correspondent bien. Les plaques de revêtement composites à matrice en acier à haute teneur en manganèse sont un matériau composite avec de l'austénite comme matrice et du carbure comme deuxième phase. La dureté des plaques de revêtement composites à matrice d'acier à haute teneur en manganèse est de 26,5 HRC. Après durcissement au travail, la dureté des plaques de revêtement augmente à 667 HV (58,7 HRC), et son énergie d'absorption d'impact Charpy U-notch est de 87,70J. L'allongement des plaques de revêtement avec une bonne ténacité est de 9,20%, tandis que la résistance à la traction et les limites d'élasticité sont de 743 MPa et 547 MPa. La dureté des plaques de revêtement perlitique est de 31,3 HRC. Après durcissement au travail, la dureté des plaques de revêtement est presque inchangée et son énergie d'absorption d'impact Charpy V-notch est de 6,00J. L'allongement des plaques de revêtement perlitique est faible (6,64%), tandis que la résistance à la traction et les limites d'élasticité sont de 766 MPa et 420 MPa.

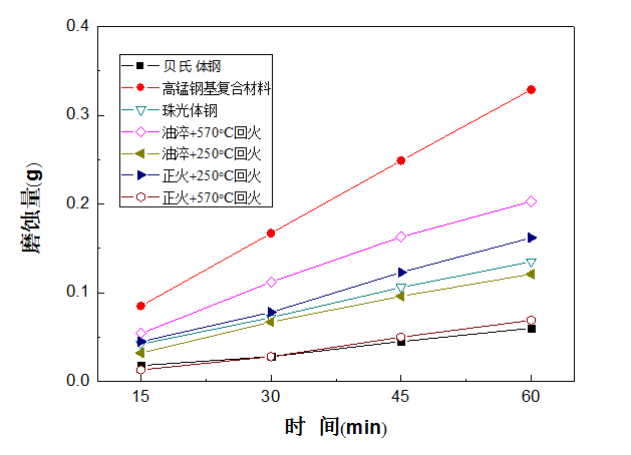

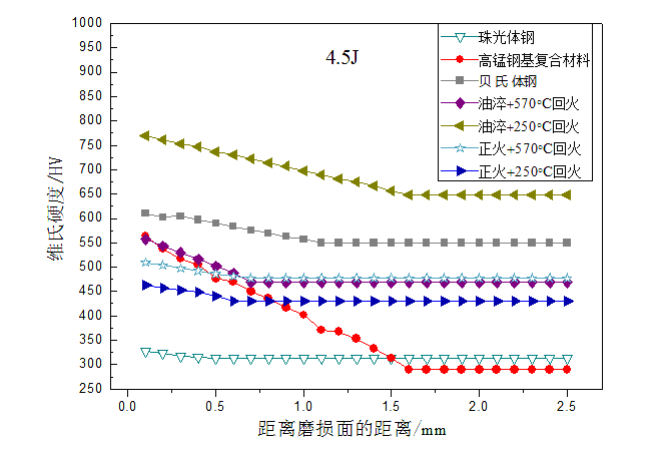

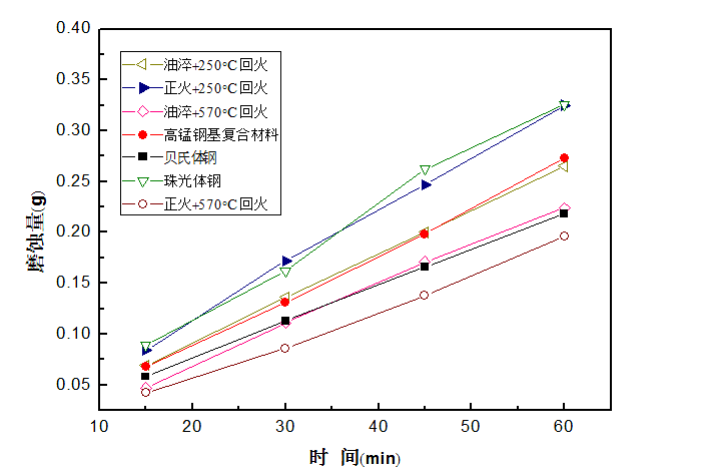

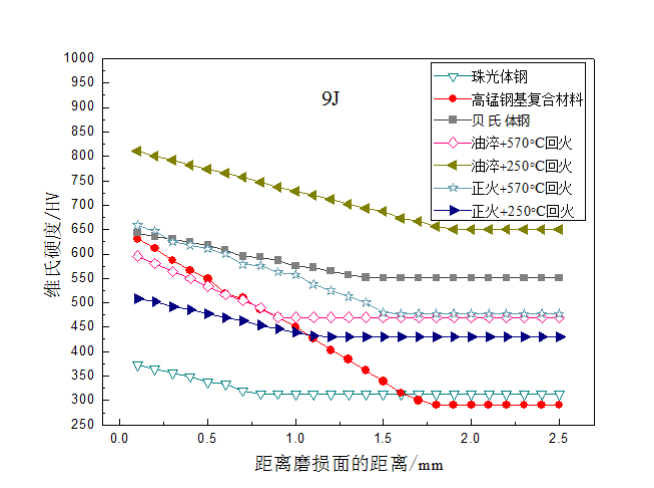

Dans des conditions d'énergie d'impact de 4,5 J : la perte de poids usée des plaques de revêtement en acier bainite est la plus faible, et ce matériau a les meilleures performances de résistance à l'usure abrasive par corrosion par impact dans cette condition. Dans des conditions d'énergie d'impact 9J : la perte de poids usée de l'acier faiblement allié à haute teneur en carbone recuit avec un recuit à 1000 °C, une normalisation à 950 °C et un revenu à 250 °C est la plus faible, et ce matériau présente les meilleures performances de résistance à l'usure abrasive par corrosion par impact dans cette condition.

Analyses de la demande des conditions d'application, lorsque la charge d'impact est très faible, les plaques de revêtement SAG doivent être fabriquées en acier bainitique. lorsque la charge d'impact est importante, les plaques de revêtement SAG doivent être fabriquées en acier faiblement allié à haute teneur en carbone recuit à 1000 ° C, normalisé à 950 ° C et revenu à 250 ° C.

1.1 État de la recherche sur les matériaux de revêtement de broyeur semi-automatique

1.1.1 Broyeur semi-automatique

En 1932, les progrès de la technologie industrielle donnent naissance au premier moulin autogène au monde. Vers 1950, le broyeur autogène a été officiellement utilisé dans la production minière. Après 1960, le processus de broyage autogène complet est devenu populaire dans de nombreuses mines métallurgiques de nombreux pays. Dans le processus d'auto-broyage, le minerai d'une taille supérieure à 100 mm est utilisé comme principal milieu de broyage dans le broyage, mais la taille est comprise entre 20 mm et 80 mm

En raison de sa faible capacité de broyage, il n'est pas facile d'être broyé à la taille appropriée par le minerai de grande taille. Afin de résoudre ce problème, les chercheurs tentent d'ajouter une certaine quantité de billes d'acier dans un broyeur autogène pour broyer ce type d'abrasifs. Généralement, la quantité de billes d'acier ajoutée est de 2 à 8 % du volume du broyeur autogène. Cette amélioration améliore considérablement l'efficacité de la section de broyage de la mine, et le broyeur semi-autogène devrait également être produit.

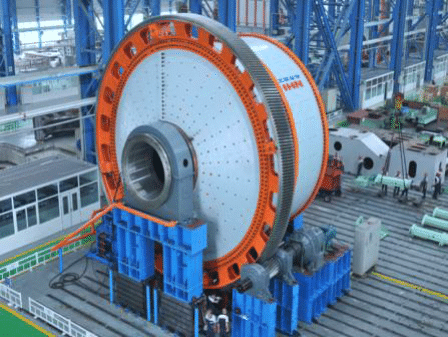

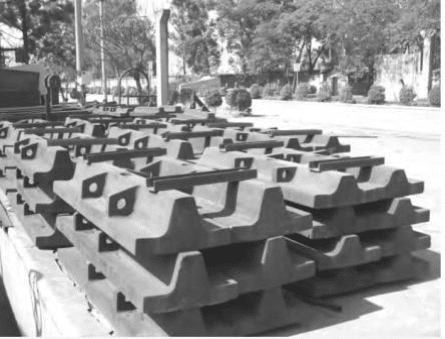

La figure 1-1 montre le schéma solide du broyeur semi-autogène utilisé dans les mines de métaux, et la figure 1-2 montre la plaque de revêtement du broyeur semi-autogène à assembler. En bref, le broyeur semi-autogène est une sorte d'équipement de production de mine de métaux qui utilise en partie une boule de broyage et le minerai lui-même pour broyer le minerai métallique. Bien que le broyeur semi-autogène ait une consommation d'énergie relativement élevée, ce qui n'est pas propice à une utilisation efficace de l'énergie, le broyeur semi-autogène comprend : une opération de concassage moyen et fin, une opération de criblage et un transfert de minerai, ce qui raccourcit considérablement la production de la mine. processus, réduit la pollution par la poussière, réduit le coût de production et réduit l'investissement de production.

Le broyeur semi-autogène comprend principalement la partie transmission, le palier principal, le crible de cylindre, la partie cylindre, le dispositif d'entraînement lent, le moteur principal, le dispositif de levage, la lubrification, la commande électrique, etc. broyeur semi-autogène et est aussi la partie qui perd le plus.

1.1.2 Revêtements de broyeur semi-autogènes

Le cylindre du broyeur semi-autogène tourne de manière synchrone sous l'entraînement du moteur. Les matériaux (boule d'acier et minerai métallique) chargés dans le cylindre tournent à une certaine hauteur avec le cylindre. Sous l'action de la gravité, ils sont projetés à une certaine vitesse linéaire. Le minerai métallique, la boule de broyage et la plaque de revêtement auront un impact relativement important et une usure importante. Ces effets font que le minerai métallique est broyé, et le plus important est de broyer le minerai métallique. Après le broyage, le matériau qualifié est envoyé hors du cylindre sous l'impact de l'eau.

1.2 Matériaux résistants à l'usure pour revêtements de broyeurs semi-autogènes

Les pièces en acier résistant à l'usure consommées par l'usure abrasive sont l'une des conditions de travail les plus sévères des pièces en acier résistant à l'usure. Par rapport aux conditions d'usure par abrasion sèche, les conditions d'usure par abrasion humide contiennent certains facteurs de corrosion, de sorte que le degré d'usure est plus complexe et plus sévère. Les chemises de broyeur du broyeur semi-autogène sont non seulement soumises à des chocs et à une usure sévères pendant une longue période, mais également soumises à la corrosion des matériaux minéraux humides. Dans le même temps, il a été soumis à l'interaction de l'impact de la chemise, de l'usure abrasive et de la corrosion électrochimique pendant une longue période au cours du processus de service, ce qui fait de la chemise la partie la plus sujette à l'usure et aux pannes du broyeur SAG. .

Il utilise depuis longtemps de l'acier à haute teneur en manganèse comme revêtement de broyeur d'un broyeur humide au pays et à l'étranger. Jusqu'à présent, l'acier à haute teneur en manganèse est toujours le matériau le plus largement utilisé pour le revêtement de broyeur humide. D'autres aciers alliés résistants à l'usure et à la corrosion, tels que le revêtement en acier perlite, sont également utilisés à la maison et à l'étranger, mais l'effet n'est pas très satisfaisant. C'est un besoin urgent pour l'industrie du revêtement de broyeur humide et une tâche importante pour l'innovation technique de développer un nouveau type de revêtement en acier faiblement allié à haute teneur en carbone avec une bonne résistance à l'abrasion et mis en application.

1.2.1 Acier austénitique au manganèse

Dans l'acier moulé résistant à l'usure, l'acier austénitique au manganèse a été largement utilisé dans diverses pièces en acier résistant à l'usure en raison de ses propriétés uniques et de sa longue histoire. La structure métallographique est principalement de l'austénite monophasée, ou l'austénite contient une petite quantité de carbure. La structure austénitique a une forte capacité d'écrouissage. Lorsque la surface de travail est soumise à une grande force d'impact ou à une grande contrainte de contact, la couche de surface durcit rapidement et sa dureté de surface peut même être augmentée à 700 HBW, de sorte que la résistance à l'usure est améliorée. Bien que la dureté de la couche de surface de la face de travail augmente, la dureté et la ténacité de la structure austénitique dans la couche interne restent inchangées, ce qui confère à l'acier à haute teneur en manganèse non seulement une excellente résistance à l'usure, mais également la capacité de résister à un impact important. charge. En raison de cette caractéristique, l'acier à haute teneur en manganèse a un excellent effet d'application dans les conditions d'usure abrasive par impact et de meulage à haute contrainte. L'acier à haute teneur en manganèse présente de nombreux avantages, mais il présente également de nombreux défauts. Lorsque la force d'impact ou la contrainte de contact de l'acier à haute teneur en manganèse est trop faible, l'acier ne peut pas obtenir suffisamment d'écrouissage et la résistance à l'usure est réduite, de sorte qu'il ne peut pas fonctionner normalement. De plus, on constate que la résistance à la corrosion de l'acier à haute teneur en manganèse est médiocre, ce qui ne permet pas d'obtenir l'effet idéal dans un environnement humide。

Depuis les années 1960, des chercheurs nationaux et étrangers ont commencé à réformer l'acier austénitique afin d'améliorer ses propriétés globales. La plupart d'entre eux ajoutent des éléments d'alliage, tels que Cr, Mo, Ni, V, etc., et ajustent la teneur en C et Mn en même temps, et adoptent une modification d'inoculation pour obtenir une meilleure résistance à l'usure de l'acier austénitique au manganèse. Jusqu'à présent, la recherche et l'exploration de l'alliage, de la modification et du renforcement des aciers austénitiques et des aciers austénitiques métastables ont obtenu des résultats satisfaisants. Certains pays ajoutent même des aciers austénitiques améliorés aux normes nationales. L'acier à haute teneur en manganèse est un matériau courant pour les revêtements de broyeurs humides au pays et à l'étranger. Lorsque la charge d'impact du broyeur humide est trop faible, l'écrouissage de l'acier à haute teneur en manganèse n'est pas complet et sa résistance à l'usure abrasive par impact sera faible. De plus, en raison de la faible résistance à la corrosion de la structure austénitique, la durée de vie de la résistance à la corrosion de l'acier austénitique est relativement faible.

1.2.2 Fonte résistante à l'usure

La fonte blanche faiblement alliée et fortement alliée est largement utilisée à l'heure actuelle. Par rapport à la fonte blanche traditionnelle et à la fonte blanche à faible teneur en carbone, la nouvelle fonte résistante à l'usure représentée par la fonte blanche à faible teneur en chrome et à haute teneur en chrome a une meilleure résistance à l'usure.

Le chrome est le principal élément d'alliage de la fonte blanche à faible teneur en chrome. Les carbures en général des fontes blanches à faible teneur en chrome sont dispersés dans la fonte par le réseau. Par conséquent, la fragilité de la fonte blanche à faible teneur en chrome est plus grande et la résistance à l'usure est inférieure à celle de la fonte blanche moyennement et fortement alliée. Généralement, il ne convient pas aux conditions de travail avec des exigences élevées en matière de résistance à l'usure et de ténacité. La fonte blanche à haute teneur en chrome est largement utilisée dans de nombreux types d'équipements et de conditions de travail, ce qui est dû à la large gamme de teneur en chrome (10% ~ 30%) de la fonte blanche à haute teneur en chrome. La ténacité de la fonte Cr12 à faible teneur en carbone dans la fonte blanche à haute teneur en chrome est améliorée grâce à l'ajustement de la teneur en chrome, qui peut répondre aux exigences d'un grand broyeur à boulets de ciment avec une charge d'impact importante ; après un certain traitement thermique, la fonte Cr15 peut obtenir de bonnes performances mélangées avec une petite quantité de carbure et La structure martensitique de l'austénite retenue a une bonne résistance à l'usure, qui peut être utilisée pour le broyage des billes et des matériaux de plaque de revêtement du broyeur à boulets dans la cimenterie; Les fontes Cr20 et Cr26 ont une bonne correspondance de dureté et de ténacité et une trempabilité élevée, qui peuvent être utilisées dans des pièces à paroi épaisse résistantes à l'usure. De plus, les fontes Cr20 et Cr26 ont une forte résistance à la corrosion et à l'oxydation, qui peuvent également être utilisées dans des conditions d'usure par corrosion humide et à haute température.

1.2.3 Acier allié résistant à l'usure sans manganèse

Avec le développement de plus en plus d'aciers alliés sans manganèse avec d'excellentes performances, on constate que la dureté et la ténacité de ce type d'acier allié peuvent être ajustées dans une large gamme en optimisant le rapport de composition ou en explorant le traitement thermique, et il peut ont également une dureté élevée et une ténacité élevée en même temps. Il a un bon effet d'application dans de nombreuses conditions de travail. L'acier allié sans manganèse peut avoir une dureté élevée, une résistance élevée et une bonne ténacité en même temps. Sa résistance et sa dureté sont bien supérieures à celles de l'acier austénitique au manganèse, et son effet d'application est meilleur dans des conditions de faible charge d'impact. Le chrome, le manganèse, le nickel, le silicium, le molybdène et d'autres éléments d'alliage sont souvent ajoutés à l'acier résistant à l'usure pour améliorer ses propriétés mécaniques et sa trempabilité.

1.2.3.1 Acier moyennement fortement allié résistant à l'usure

Ces dernières années, les ingénieurs de Qiming Machinery ont effectué de nombreuses recherches sur l'acier martensitique moyennement et fortement allié résistant à l'usure (C 0,2 ~ 0,25 %, Cr 3 ~ 16 %, Ni ≤ 2 %, Mo ≤ 1 %) plaque de revêtement, et certains progrès ont été réalisés.

(1) Conception de la composition chimique

Élément carbone

La teneur en carbone a un effet direct sur la microstructure, les propriétés mécaniques, la trempabilité et d'autres propriétés de l'acier allié. Les résultats montrent que la dureté de l'échantillon diminue avec la diminution de la teneur en carbone, ce qui conduit au manque de résistance à l'usure, mais la ténacité est relativement meilleure ; avec l'augmentation de la teneur en carbone, la dureté de l'échantillon augmente, la résistance à l'usure est relativement meilleure, mais la plasticité et la ténacité empirent. Les résultats montrent que la dureté de l'acier allié augmente avec l'augmentation de la teneur en carbone et que sa ténacité plastique diminue. Lorsque la teneur en carbone se situe dans une certaine plage (0,2 ~ 0,25%), la résistance aux chocs (α K) de l'acier allié diminue très lentement et reste presque inchangée. Dans cette gamme de teneur en carbone, la microstructure de l'acier allié est la martensite à lattes. Les résultats montrent que les propriétés mécaniques composites des trois types de structures sont bonnes et que la résistance à l'usure abrasive par corrosion par impact est excellente.

Élément chrome

L'élément de chrome peut améliorer la trempabilité de l'acier allié dans une certaine mesure. L'acier a de bonnes propriétés mécaniques complètes après le processus de traitement thermique approprié. Les éléments de chrome peuvent exister sous la forme de carbure contenant du chrome dans l'acier cémenté, ce qui peut encore améliorer la résistance à l'usure des pièces en acier dans une certaine mesure. Nos ingénieurs ont étudié l'effet du Cr sur les propriétés des aciers alliés Cr Ni Mo avec une teneur en C de 0,15-0,30. Les résultats montrent que la résistance aux chocs de l'acier allié peut être améliorée en augmentant la teneur en chrome dans des conditions de trempe et de revenu. Par conséquent, dans la conception de l'acier allié, nous pouvons ajuster la teneur en élément de chrome pour que l'acier allié obtienne de meilleures propriétés mécaniques complètes, afin d'obtenir le meilleur effet de résistance à l'usure.

Nos ingénieurs ont étudié la résistance à l'usure de l'acier allié avec différents éléments de chrome dans des conditions acides. On constate qu'avec l'augmentation de la teneur en chrome (1,5% ~ 18%), la résistance à l'usure des pièces en acier augmente d'abord puis diminue. Lorsque la teneur en chrome est de 12,5%, l'acier a la meilleure résistance à l'usure et à la corrosion. Enfin, la fraction massique de l'élément d'alliage chrome est Il est conclu que 10 ~ 12% de l'acier allié résistant à l'usure a le meilleur effet résistant à l'usure.

Élément en nickel

Dans le même temps, le nickel peut améliorer la trempabilité de l'acier allié pour optimiser ses propriétés mécaniques. Les résultats montrent que la dureté de l'acier allié est peu améliorée par l'ajout d'un élément nickel, mais l'énergie d'absorption des chocs et la ténacité de l'acier allié peuvent être améliorées dans une large mesure. Dans le même temps, le nickel peut accélérer la passivation de l'acier allié Fe Cr et optimiser la résistance à la corrosion et à l'oxydation de l'acier allié Fe Cr. Cependant, la teneur en nickel de l'acier allié résistant à l'usure ne doit pas être trop élevée (généralement inférieure à 2%). Généralement, une teneur trop élevée en nickel rendra la zone de phase γ trop grande, ce qui conduira à l'augmentation de la phase d'austénite retenue dans l'acier allié, ce qui rend l'acier allié incapable d'obtenir de bonnes propriétés globales.

Élément molybdène

Le molybdène peut affiner la granulométrie de l'acier allié dans une certaine mesure, de manière à optimiser les propriétés globales de l'acier allié. Le molybdène peut améliorer la trempabilité de l'acier martensitique et améliorer en même temps la résistance, la dureté et la résistance à la corrosion de l'acier martensitique. La teneur en silicium des pièces en acier est généralement inférieure à 1 %.

Élément de silicium

La teneur en silicium peut affecter la transformation austénitique de l'acier allié. L'ajout de silicium ralentit la diffusion des atomes de carbone dans le processus de trempe, empêche la formation de carbures dans l'acier allié, ce qui entraîne une concentration élevée en carbone. La stabilité de la phase austénitique est améliorée lors de la transformation de phase. Dans le même temps, une certaine quantité de Si peut améliorer la dureté et la résistance à l'usure de l'acier allié grâce au renforcement de la solution. De manière générale, la teneur en silicium de l'acier est d'environ 0,3 % à 0,6 %.

(2) Processus de traitement thermique et structure métallographique

Le processus de traitement thermique affecte directement la microstructure et les propriétés mécaniques des pièces en acier. Nos ingénieurs ont découvert que le processus de traitement thermique a un effet sur un acier faiblement allié résistant à l'usure (la composition chimique est C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). Le traitement thermique est la trempe (850 ℃, 880 ℃, 910 ℃ et 930 ℃) et la trempe (200 ℃ et 250 ℃). Les résultats montrent que lorsque la température de revenu est constante, la dureté de l'échantillon augmente avec l'augmentation de la température de trempe, tandis que l'énergie d'impact absorbée diminue et la ténacité s'aggrave. Plus de carbures précipitent dans l'acier allié trempé à 250 ℃, ce qui augmente la dureté de la matrice. Les propriétés mécaniques de l'échantillon trempé à 250 ℃ sont meilleures que celles trempées à 200 ℃. La résistance à l'usure de l'acier faiblement allié trempé à 890 ℃ et trempé à 250 ℃ est la meilleure.

Nos ingénieurs ont également étudié le traitement thermique de l'acier moyennement carboné faiblement allié avec une composition chimique de C 0,51 %, Si 0,13 %, Cr 1,52 % et Mn 2,4 %. Les effets du refroidissement à l'eau, du refroidissement à l'air et du refroidissement à l'air sur la microstructure de l'acier allié ont été étudiés respectivement La microstructure de l'acier allié trempé est la martensite, et la microstructure après refroidissement à l'air et refroidissement à l'air est à la fois martensite et bainite Après un revenu supplémentaire à 200 ℃ , 250 ℃, 300 ℃, 350 ℃ et 400 ℃, la dureté globale des échantillons montre une tendance à la baisse. Parmi eux, les échantillons refroidis à l'air et refroidis à l'air sont des structures multiphasiques contenant la phase bainitique, et leur dureté décroît plus lentement. La perte d'usure augmente avec l'augmentation de la température de revenu. Parce que la texture bainite a une bonne résistance au ramollissement de revenu et une bonne ténacité, la dureté des échantillons refroidis à l'air et refroidis à l'air diminue. La résistance à l'usure de la structure composite avec la phase bainite est meilleure.

(3) Étude sur les matériaux de revêtement des broyeurs miniers

Nos ingénieurs ont analysé le comportement à la rupture de la plaque de revêtement (acier allié 5cr2nimo) du broyeur semi-autogène de la mine de vanadium titane magnétite. Les résultats montrent que la microstructure de l'acier allié est de la martensite avec de l'austénite résiduelle. Pendant le service de la plaque de revêtement, l'agrégat minéral a un effet d'usure par abrasion sur la plaque de revêtement, et la plaque de revêtement est également corrodée par la pâte. Un grand nombre de piqûres et de fissures de corrosion ont été observées sur la surface usée de la plaque de revêtement en service. On considère que la raison de la défaillance de la plaque de revêtement est que la charge d'impact dans les conditions de travail est trop faible et que la plaque de revêtement n'est pas suffisamment durcie, ce qui entraîne une faible dureté de la surface de travail de la plaque de revêtement et une faible résistance à l'usure. .

Nos ingénieurs ont également étudié la résistance à l'usure abrasive par corrosion par impact de trois types d'aciers fortement alliés à faible teneur en carbone avec différentes teneurs en carbone (C : 0,16 %, 0,21 %, 0,25 %). Les résultats montrent que la dureté de l'acier allié augmente avec l'augmentation de la teneur en carbone, tandis que l'énergie d'absorption d'impact diminue. Les résultats expérimentaux montrent que l'acier allié avec une teneur en carbone de 0,21% a la plus petite perte d'usure et la meilleure résistance à l'usure abrasive par corrosion par impact.

L'effet de la teneur en silicium (Si : 0,53, 0,97, 1,49, 2,10, 2,60, c0,25 %) sur la microstructure, les propriétés mécaniques et la résistance à l'usure de l'acier coulé à moyenne teneur en carbone et à haute teneur en chrome a également été étudié. Les résultats montrent que l'acier allié avec une teneur en silicium de 1,49 % a la dureté la plus élevée (55,5 HRC) et la meilleure ténacité (énergie d'absorption d'impact : 27,20 J), et sa microstructure est la martensite à lattes. Le test d'usure par abrasion par corrosion par impact (charge d'impact : 4,5 J) montre que l'acier allié avec une teneur en silicium de 1,49 % a le moins de perte d'usure et la meilleure résistance à l'usure par corrosion par impact.

Nos ingénieurs ont également étudié l'usure abrasive par corrosion par impact de trois types d'acier de revêtement de broyage humide pour mines. Les trois types de revêtements sont en acier fortement allié à faible teneur en carbone (structure en martensite à lattes, dureté : 45 ~ 50 HRC, valeur de résistance aux chocs supérieure à 50 J/cm2), en acier à haute teneur en manganèse (structure austénitique monophasée, dureté > 21 HRC, résistance aux chocs valeur de ténacité supérieure à 147 J/cm2) et acier allié à carbone moyen (structure de martensite trempée contenant une petite quantité de bainite et d'austénite retenue, dureté : 57 ~ 62 HRC, valeur de résistance aux chocs : 20 ~ 30 J/cm2)。 La charge d'impact est de 2,7 J et le minerai est du minerai de fer acide.Les résultats des tests montrent que le revêtement en acier fortement allié à faible teneur en carbone présente la moindre perte de poids par abrasion et la meilleure résistance à l'usure par corrosion par impact.

1.2.3.2 Acier faiblement allié résistant à l'usure

Les avantages de l'acier faiblement allié se manifestent principalement par sa bonne trempabilité, sa dureté élevée et sa ténacité élevée. De plus en plus de chercheurs commencent à étudier la possibilité d'utiliser de l'acier faiblement allié au lieu de l'acier à haute teneur en manganèse comme revêtement du broyeur humide. Généralement, l'acier faiblement allié est transformé en martensite trempée avec de bonnes propriétés globales en ajoutant des éléments tels que C, Mn, Cr, Si, Mo, B et en sélectionnant un traitement thermique approprié.

Nos ingénieurs ont étudié l'application de l'acier zg40cr2simnmov dans les revêtements du broyeur. Le processus de traitement thermique est un recuit de 900 ℃ + une trempe à l'huile de 890 ℃ + un revenu (220 ± 10 ℃). Après le traitement thermique ci-dessus, la microstructure de l'acier zg40cr2simnmov est une martensite trempée monophasée et ses propriétés mécaniques complètes sont bonnes : dureté ≥ 50 HRC, limite d'élasticité ≥ 1200 MPa, résistance aux chocs ≥ 18 J/cm2. L'acier allié et l'acier à haute teneur en manganèse (propriétés mécaniques : dureté ≤ 229hb, limite d'élasticité ≥ 735mpa, résistance aux chocs ≥ 147j/cm2) ont été testés dans plusieurs mines telles que l'usine d'alumine de Shandong Aluminium Corporation. Les résultats des tests montrent que la plaque de revêtement en acier zg40cr2simnmov a une longue durée de vie dans un broyeur à boulets humide et un broyeur à boulets sec.

Nos ingénieurs se sont également penchés sur l'étude d'un acier moulé faiblement allié résistant à l'usure et l'utilisation de plaques de revêtement. Différents processus de traitement thermique ont été explorés pour l'acier faiblement allié, et le processus optimal était la trempe à 900 ~ 950 ℃ et le revenu à 500 ~ 550 ℃. Après le traitement thermique, l'acier allié présentait les meilleures propriétés mécaniques, dureté : 46,2 HRC, limite d'élasticité : 1500 MPa, résilience : 55 J/cm2.

Les résultats de l'usure abrasive par impact montrent que la résistance à l'usure de l'acier faiblement allié trempé à 900 ~ 950 ℃ et revenu à 500 ~ 550 ℃ est meilleure que le ZGMn13 dans les mêmes conditions de test. De plus, l'acier allié et le ZGMn13 ont été testés dans le concentrateur de Sizhou de la mine de cuivre Dexing. Les résultats montrent que la durée de vie du revêtement en acier faiblement allié multi-éléments est 1,3 fois plus longue que celle de la plaque de revêtement ZGMn13 ordinaire.

Dans les conditions de broyage humide dans les mines de métaux, les limites du revêtement traditionnel en acier à haute teneur en manganèse, qui est largement utilisé à l'heure actuelle, sont de plus en plus importantes et la tendance générale est que sa position dominante sera remplacée. L'acier martensitique faiblement allié résistant à l'usure développé à l'heure actuelle a une bonne résistance à l'usure, mais sa ténacité est médiocre, ce qui rend sa résistance aux chocs incapable de répondre aux conditions de travail de la plaque de revêtement de mine métallique. Une situation similaire existe dans d'autres aciers alliés, ce qui entrave le renouvellement du revêtement du broyeur de la mine. Il est encore difficile de développer un nouvel acier allié résistant à l'usure qui puisse remplacer les revêtements traditionnels des aciéries à haute teneur en manganèse.

1.2.3.3 Acier résistant à l'usure bainite

Les propriétés mécaniques globales de l'acier bainitique sont bonnes et l'acier bainitique inférieur a une dureté élevée, une ténacité élevée, une faible sensibilité à l'entaille et une sensibilité aux fissures. La méthode de production traditionnelle de l'acier bainitique consiste à ajouter du Mo, du Ni et d'autres métaux précieux et à adopter un processus de trempe isotherme. Cela rend non seulement le coût de production de l'acier bainitique trop élevé, mais conduit également facilement à l'instabilité de la qualité de l'acier en raison de la difficulté de contrôle du processus. L'application industrielle de l'acier bainitique est également sérieusement limitée. Avec la poursuite de l'exploration et de l'exploration de l'acier bainitique, l'acier bainite biphasé a été développé, tel que l'acier austénite bainite biphasé, l'acier austénite bainite renforcé eutectique, l'acier martensite bainite biphasé, etc. en raison de son faible coût de production, l'acier bainitique peut être utilisé dans l'industrie.

L'acier biphasé Austénite Bainite (A / b) combine la forte capacité d'écrouissage de l'austénite et la dureté et la ténacité élevées de la bainite, de sorte que l'acier biphasé a / b a une résistance élevée et une bonne ténacité, ainsi qu'une excellente résistance à l'usure. Mn Si Austénite Bainite L'acier biphasé obtenu par trempe australe a une bonne résistance à l'usure, qui peut répondre à de nombreuses conditions de résistance à l'usure. Dans ce type d'acier biphasé, Mn, Cr et d'autres éléments à moindre coût sont sélectionnés pour améliorer la trempabilité des pièces en acier. Le coût de production est encore réduit et un nouveau type d'acier biphasé Mn Si Austénite Bainite avec de bonnes propriétés globales est obtenu. Un type d'acier bainitique à micro et nanostructure avec austénite résiduelle dispersée dans la matrice bainitique est introduit. Le nouvel acier bainitique possède à la fois une résistance et une plasticité ultra-élevées et présente d'excellentes propriétés mécaniques. Les résultats montrent que l'acier micro bainitique à haute austénite résiduelle a une valeur de dureté élevée à une température de revenu relativement basse (inférieure à 500 ℃), ce qui montre une bonne stabilité au revenu.

Bien que l'acier bainitique présente d'excellentes propriétés mécaniques, son procédé de fabrication est complexe et son coût trop élevé, ce qui limite son application dans l'industrie des plaques de revêtement de broyage humide des mines. L'application industrielle de l'acier résistant à l'usure de la série bainitique dans les mines de métaux doit être explorée plus avant.

1.2.3.4 Acier anti-usure perlite

L'acier perlitique est généralement obtenu par normalisation et revenu après alliage avec du chrome, du manganèse, du molybdène et d'autres éléments en acier au carbone. L'acier perlitique a une bonne ténacité, une résistance à la fatigue par impact, un traitement thermique simple et aucun élément d'alliage précieux. Son coût de production est faible. C'est une sorte d'acier allié résistant à l'usure et à la corrosion avec un grand potentiel de développement. L'acier allié à haute teneur en carbone Cr Mn Mo résistant à l'usure a une bonne ténacité et une certaine capacité d'écrouissage, de sorte qu'il peut être utilisé dans un environnement d'usure abrasif corrosif avec une certaine charge d'impact.

La composition chimique et les propriétés mécaniques de l'acier résistant à l'usure Cr Mn Mo perlite à haute teneur en carbone représentatif sont présentées dans le tableau 1-1.

| Tableau 1-1 Composition chimique et propriétés mécaniques de l'acier coulé perlite résistant à l'usure | |||||||

| Composition chimique | propriétés mécaniques | ||||||

| C | Mn | Si | Ni | Cr | mois | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9.0-13.0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8.0-12.0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6.0-10.0 |

1.3 Mécanisme d'usure et modèle

L'usure fait référence au phénomène selon lequel le matériau est séparé de la surface de contact en raison de certaines contraintes dues au glissement relatif du matériau. Le mécanisme de détachement du matériau de la surface peut être différent en raison des propriétés différentes des matériaux, de l'environnement de travail, de la charge et du mode d'action. Le mécanisme d'usure peut être divisé en usure adhésive, usure abrasive, usure par fatigue de surface, usure par frottement et usure par impact. Selon les statistiques, la perte économique causée par l'usure abrasive est la plus importante, représentant environ 50 % du total, l'usure adhésive représentant 15 % du total ; l'usure par frottement compte pour 7 % ; l'usure par érosion représente 7 % du total ; l'usure par corrosion représente 5 % du total.

1.3.1 Mécanisme d'usure abrasive

L'usure de l'acier allié causée par l'usure abrasive est la plus importante, qui résulte principalement de 1. L'usure causée par le glissement de la surface dure et rugueuse sur la surface molle ; 2. L'usure causée par le frottement mutuel des particules dures glissant entre les surfaces de contact. Selon les différentes conditions d'usure, le mécanisme d'usure par abrasion peut être divisé en deux types :

Type 1 : mécanisme de micro-coupe

Sous l'action d'une charge externe, les particules d'usure à la surface du matériau produisent une force sur le matériau. Lorsque la direction de la force est dans la direction normale, les particules d'usure à la surface du matériau produisent une force sur le matériau, Lorsque la direction de la force est tangentielle, les particules abrasives se déplacent parallèlement à la surface d'usure en raison de la tangentielle Obliger. Si la résistance des particules abrasives se déplaçant sur la surface du matériau est faible, cela coupera le matériau et produira des copeaux. Le chemin de coupe des particules abrasives sur la surface du matériau est étroit et peu profond, et la taille de coupe est petite, on l'appelle donc micro-coupe. Si les particules abrasives n'ont pas d'arêtes vives ou si les angles sont différents de la direction du chemin de coupe, ou si le matériau lui-même a une bonne plasticité, l'effet de coupe ne fera pas que le matériau produise des copeaux, mais sera poussé vers l'avant ou les deux côtés par le particules abrasives, et un sillon sera formé sur la surface du matériau le long du chemin de mouvement des particules abrasives.

Type 2 :Mécanisme d'écaillage par fatigue

Le mécanisme d'écaillage par fatigue fait référence au fait que la matrice est déformée et durcie sous l'action de particules abrasives, et des fissures sont générées sur la couche souterraine en raison de la contrainte de contact. Les fissures s'étendent à la surface et tombent sous la forme d'une fine couche, et des piqûres irrégulières se forment à la surface du matériau. Lorsque les particules abrasives glissent sur la surface de l'échantillon, une grande zone de déformation plastique se forme. Après des déformations plastiques répétées, dues à l'écrouissage, la surface du matériau se détache finalement en débris d'usure. En général, la limite de fatigue basée sur la résistance à l'usure du matériau est incorrecte.

1.3.2 Mécanisme et modèle de corrosion et d'usure

Le broyeur humide utilisé dans les mines métallurgiques souffrira non seulement de l'impact des charges lourdes et de l'usure sévère, mais sera également corrodé par les boues liquides. L'usure par corrosion fait référence au processus de perte de masse provoqué par la réaction électrochimique ou chimique entre la surface du matériau et le milieu environnant, appelé usure par corrosion. La condition de travail du broyeur humide de la mine est généralement l'usure par corrosion électrochimique. Le mécanisme de promotion mutuelle entre l'usure et la corrosion fait que la perte de matériaux dépasse le taux d'usure unique plus le taux de corrosion. Afin d'étudier l'effet de l'abrasion humide sur le mécanisme d'usure, il est nécessaire d'étudier le mécanisme de la corrosion.

1.3.2.1 Promotion de l'usure par corrosion

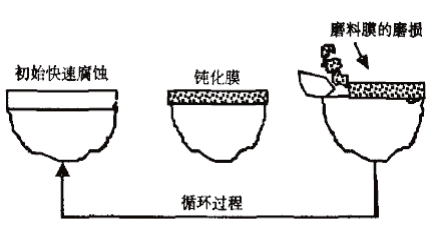

(1) Modèle à retrait mécanique. La figure 1-3 montre le modèle d'enlèvement mécanique. En raison de l'existence d'un milieu corrosif, une corrosion uniforme se produira sur la surface métallique pendant la corrosion et l'usure, et les produits de corrosion générés peuvent recouvrir complètement la surface de l'échantillon. Cette couche de produit de corrosion est appelée film de corrosion. Il peut empêcher la surface du matériau de se corroder davantage, mais il est facile d'être usé par d'autres matériaux durs ou des particules abrasives lors du glissement relatif des contraintes. Ensuite, la surface métallique nue est facile à corroder, donc l'usure favorise la corrosion. Dans un milieu de corrosion spécifique, la résistance à la corrosion des matériaux dépend principalement du film passif. Généralement, le taux d'usure par corrosion du métal avec une faible capacité de récupération du film passif augmentera de 2 ordres de grandeur ou même de 4 ordres de grandeur par rapport au taux de corrosion statique unique.

(2) Selon le modèle électrochimique, une certaine zone de déformation plastique sera produite sur la surface de l'échantillon métallique en raison de la force de cisaillement angulaire de l'abrasif. La corrosion électrochimique de la surface métallique est très inégale, ce qui conduit à une nouvelle augmentation de la vitesse de corrosion.

1.4 Le but, la signification et le contenu principal de cette recherche

Le coût de fonctionnement d'un broyeur semi-autogène utilisé dans la production de mines de métaux est énorme, et la partie la plus grave de l'usure et des dépenses est le revêtement du broyeur. La Chine consomme environ 2,2 millions de tonnes de matériaux en acier résistant à l'usure chaque année. Parmi eux, le revêtement de broyeur utilisé dans diverses conditions de production consomme jusqu'à 220 000 tonnes d'acier, soit environ un dixième de la consommation totale de pièces en acier résistant à l'usure.

L'état de fonctionnement des broyeurs semi-autogènes utilisés dans la mine métallurgique est mauvais. En tant que partie la plus gravement endommagée du broyeur, la durée de vie du revêtement est trop courte, ce qui non seulement augmente le coût d'exploitation du broyeur semi-autogène, mais affecte également sérieusement l'efficacité de production de la mine de métaux. À l'heure actuelle, l'acier à haute teneur en manganèse est généralement utilisé pour la plaque de revêtement du broyeur semi-autogène. Bien que l'acier à haute teneur en manganèse ait de bonnes performances globales et une bonne capacité d'écrouissage, la limite d'élasticité de l'acier à haute teneur en manganèse est trop faible, ce qui est facile à déformer et à tomber en panne, ce qui ne peut pas répondre aux conditions de service de la doublure de broyeur semi-autogène, et le service la durée de vie de la plaque de revêtement est courte. Afin d'améliorer les problèmes ci-dessus, un nouveau type d'acier allié résistant à l'usure avec de bonnes propriétés globales doit être développé comme substitut aux chemises d'aciérie à haute teneur en manganèse.

Sur la base de l'analyse de l'environnement industriel et minier du broyeur semi-autogène et de l'analyse des matériaux de revêtement de divers broyeurs humides, il est constaté que le revêtement du broyeur semi-autogène est d'une grande importance L'acier allié résistant à l'usure car la plaque doit avoir à la fois dureté et ténacité; l'acier allié doit être une structure monophasée autant que possible, ou il doit être une structure multiphase avec une bonne adéquation entre dureté et ténacité, telle que structure matricielle + carbure ; l'acier allié doit également correspondre à une bonne limite d'élasticité et avoir une certaine capacité à résister à la déformation ; l'acier allié doit avoir une bonne résistance à l'usure abrasive par corrosion par impact.

Les principaux contenus de recherche sont les suivants :

(1)Étude sur le traitement thermique de l'acier faiblement allié à haute teneur en carbone résistant à l'usure.

Grâce à l'analyse de la microstructure, des propriétés mécaniques et de l'usure abrasive par corrosion par impact de l'acier résistant à l'usure à faible alliage à haute teneur en carbone avec différents traitements thermiques, un type d'acier allié à la corrosion résistant à l'usure avec de meilleures propriétés complètes a été obtenu.

La composition de l'acier faiblement allié à haute teneur en carbone : C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

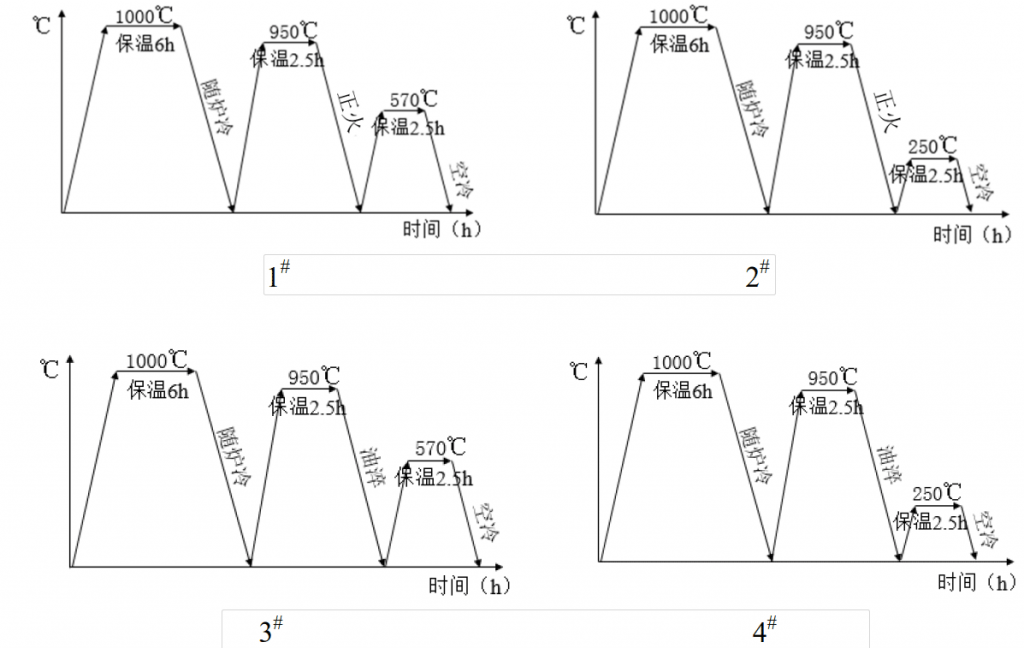

Traitement thermique de l'acier faiblement allié à haute teneur en carbone: recuit 1000 ℃ × 6h + trempe à l'huile 950 ℃ × 2,5 h + revenu 570 ℃ × 2,5 h; 1000 ℃× 6h de recuit + 950 ℃× 2.5h de trempe à l'huile + 250 ℃× 2.5h de revenu ; 1000 ℃× 6h de recuit + 950 ℃× 2,5h de normalisation + 570 ℃× 2,5h de revenu ; 1000 ℃× 6h de recuit + 950 ℃× 2.5h de normalisation + 250 ℃× 2.5h de revenu.

(2) Sur la base de la conception de l'acier allié à haute teneur en carbone, de l'acier bainitique à haute teneur en carbone résistant à l'usure, du composite à matrice d'acier à haute teneur en manganèse et de l'acier perlite ont été conçus respectivement. La coulée et le traitement thermique des chemises de broyeur ont été achevés dans les machines Qiming et l'essai préliminaire a été effectué dans des mines de métaux.

(3) Observation et recherche sur la microstructure.

La structure métallographique de l'acier faiblement allié à haute teneur en carbone à l'état de traitement thermique a été observée, et l'influence de différents processus de traitement thermique sur la microstructure de l'acier faiblement allié à haute teneur en carbone a été analysée par analyse et comparaison. Dans le même temps, la microstructure de l'acier bainitique résistant à l'usure, de l'acier perlitique et du revêtement composite à matrice d'acier à haute teneur en manganèse est analysée.

(4)Test et recherche sur les propriétés mécaniques.

La dureté et l'énergie d'impact de l'acier faiblement allié à haute teneur en carbone brut de coulée et traité thermiquement ont été testées, et la dureté et la résistance aux chocs de l'acier faiblement allié à haute teneur en carbone après différents traitements thermiques ont été étudiées. Dans le même temps, la dureté et l'énergie absorbée par les chocs de l'acier bainitique résistant à l'usure, de l'acier perlitique et du revêtement composite à matrice d'acier à haute teneur en manganèse ont été testés et analysés. Des essais de traction ont été effectués sur des aciers faiblement alliés à haute teneur en carbone bruts de coulée et traités thermiquement pour étudier la limite d'élasticité et d'autres propriétés des aciers faiblement alliés à haute teneur en carbone avec différents procédés de traitement thermique. Dans le même temps, la limite d'élasticité de l'acier bainitique résistant à l'usure, de l'acier perlitique et du revêtement composite à matrice d'acier à haute teneur en manganèse a été testée et analysée.

(5)Étude sur les caractéristiques d'usure par abrasion de la corrosion par impact

Sous l'énergie d'impact de 4,5j et 9j respectivement, la résistance à l'usure abrasive par corrosion par impact et le mécanisme d'usure de l'acier faiblement allié à haute teneur en carbone avec différents procédés de traitement thermique ont été étudiés, et la résistance à l'usure abrasive par corrosion par impact de l'acier bainitique résistant à l'usure, acier perlite , et des plaques de revêtement composites à matrice d'acier à haute teneur en manganèse ont été testées et comparées. L'analyse fournit la base de l'application industrielle pratique de l'acier.

2.0 Conditions et méthodes d'essai

À l'état de milieu corrosif humide, le taux de corrosion du matériau en acier est beaucoup plus élevé que celui à l'état sec, qui est plusieurs fois à l'état sec. Afin de développer un acier allié résistant à l'usure, résistant à la corrosion et aux chocs, de l'acier résistant à l'usure à faible teneur en carbone, de l'acier bainitique, de l'acier perlitique et des composites à matrice d'acier à haute teneur en manganèse sont conçus dans cet article. , et la microstructure et les propriétés mécaniques de ces aciers alliés sont également étudiées Des essais de traction, d'impact, de corrosion par impact et d'usure par abrasion ont été effectués pour obtenir un acier résistant à l'usure avec de meilleures performances globales, qui peuvent fournir une référence pour la sélection de semi - doublures de broyeur autogènes.

2.1 Méthode d'essai

2.1.1 Essai de moulage du bloc

Les échantillons d'acier à haute teneur en carbone et faiblement alliés utilisés dans cet article ont été fondus dans un four à induction à moyenne fréquence garnissant un four alcalin et coulés dans un bloc d'essai en forme de Y standard, illustré à la Fig. 2-1. La coulée et le traitement thermique d'acier bainitique à haute teneur en carbone résistant à l'usure, d'acier perlitique et de revêtements composites à matrice d'acier à haute teneur en manganèse ont été achevés dans les machines Qiming, et des essais préliminaires ont été effectués dans la mine.

2.1.2 Conception du procédé de traitement thermique

Le processus de traitement thermique a une influence évidente sur la microstructure, les propriétés mécaniques et la résistance à l'usure de l'acier faiblement allié à haute teneur en carbone. Le processus de traitement thermique de ce type d'acier faiblement allié à haute teneur en carbone est illustré à la Fig. 2-2.

2.1.3 Préparation des échantillons

Les spécimens pour l'analyse de la microstructure, la dureté, la XRD, l'essai d'impact, l'essai de traction et l'essai d'usure par abrasion par corrosion par impact ont été découpés dans des blocs d'essai en forme de Y en acier faiblement allié à haute teneur en carbone avec différents traitements thermiques et états bruts de coulée. Le modèle de la machine de découpe de fil est DK77. Découpez le bloc d'essai avec la machine de traitement de meulage dans la rugosité appropriée.

2.1.4 Observation de la structure métallographique

La microstructure de chaque échantillon a été observée au microscope optique Lycra. Une solution d'alcool d'acide nitrique à 4% en volume a été utilisée comme solution de corrosion pour l'acier faiblement allié à haute teneur en carbone, le revêtement en acier perlite et la plaque de revêtement composite à matrice en acier à haute teneur en manganèse dans différents états de traitement thermique. En raison de la bonne résistance à la corrosion de l'acier bainitique, une solution alcoolique de chlorure ferrique et d'acide chlorhydrique est sélectionnée comme solution de corrosion de la plaque de revêtement en acier bainitique. La formule de la solution de corrosion est de 1 g de chlorure ferrique, 2 ml d'acide chlorhydrique et 100 ml d'éthanol.

2.1.5 Test des propriétés mécaniques

Les propriétés mécaniques des matériaux, également appelées propriétés mécaniques des matériaux, font référence aux propriétés mécaniques des matériaux sous diverses charges externes dans un certain environnement. Les propriétés mécaniques conventionnelles des matériaux métalliques comprennent la dureté, la résistance, la résistance aux chocs et la plasticité. Ce projet se concentre sur la macro-dureté, les essais d'impact et les essais de traction.

La dureté Rockwell (HRC) de l'acier faiblement allié à haute teneur en carbone, du revêtement en acier bainite, du revêtement en acier perlite et de la plaque de revêtement composite à matrice en acier à haute teneur en manganèse, telle que traitée thermiquement et coulée, a été testée par le testeur de dureté optique HBRVU-187.5 Bromwell. Chaque échantillon a été mesuré à 10 positions différentes, et la valeur de dureté de l'échantillon était la moyenne arithmétique des résultats du test.

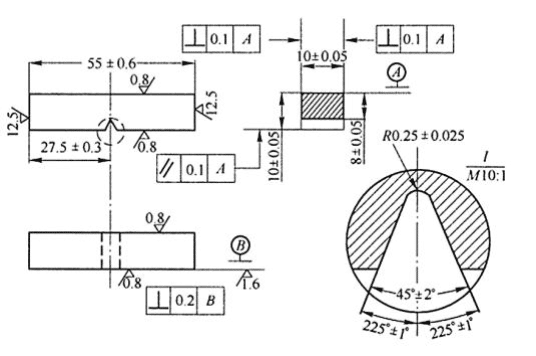

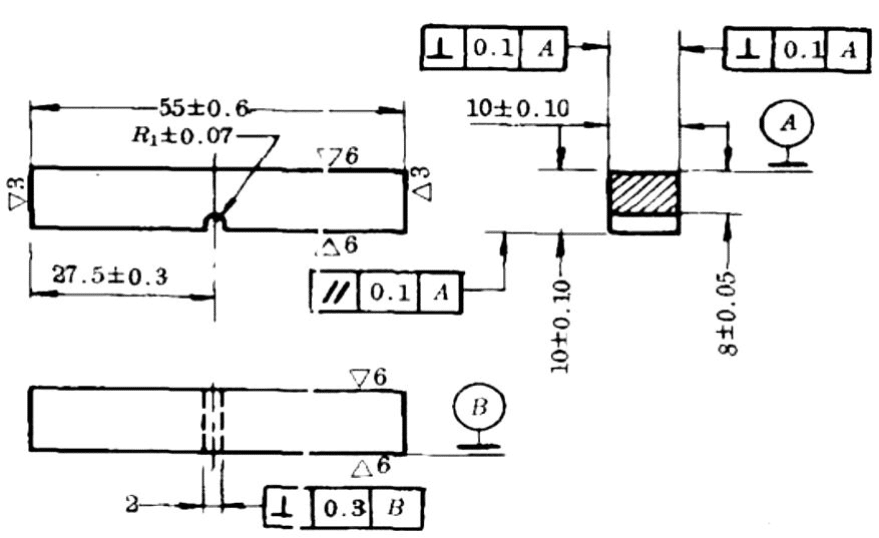

La machine d'essai d'impact à pendule métallique instrumentée JBW-300hc a été utilisée pour tester l'énergie d'absorption d'impact d'échantillons standard Charpy à encoche en V d'acier à faible teneur en carbone, de revêtement en acier perlitique et de revêtement en acier bainite respectivement traité thermiquement et brut de coulée ; la doublure composite à matrice d'acier à haute teneur en manganèse a été transformée en spécimen d'encoche en U Charpy standard conformément à la norme, et l'énergie d'absorption des chocs a été testée. La taille d'impact de chaque type de spécimen entaillé est de 10 mm * 10 mm * 50 mm, et la taille d'impact moyenne de chaque spécimen est comme indiqué sur le dessin de 3 encoches.

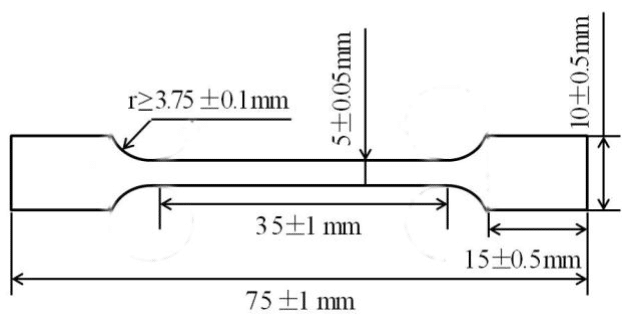

En utilisant la machine d'essai de traction électronique universelle contrôlée par micro-ordinateur WDW-300hc, des essais de traction ont été effectués sur de l'acier à faible alliage à haute teneur en carbone, un revêtement en acier bainite, un revêtement en acier perlite et une plaque de revêtement composite à matrice en acier à haute teneur en manganèse traité thermiquement et tel que coulé à la pièce Température. Les échantillons de plaques de revêtement en acier faiblement allié à haute teneur en carbone, en acier bainitique, en acier perlitique et en acier à haute teneur en manganèse, tels que coulés et traités thermiquement, sont transformés en barres d'essai de traction, comme illustré à la Fig. 2-5. La vitesse de traction à température ambiante est fixée à 0,05 mm/min, et chaque échantillon est testé trois fois, et la valeur moyenne est prise.

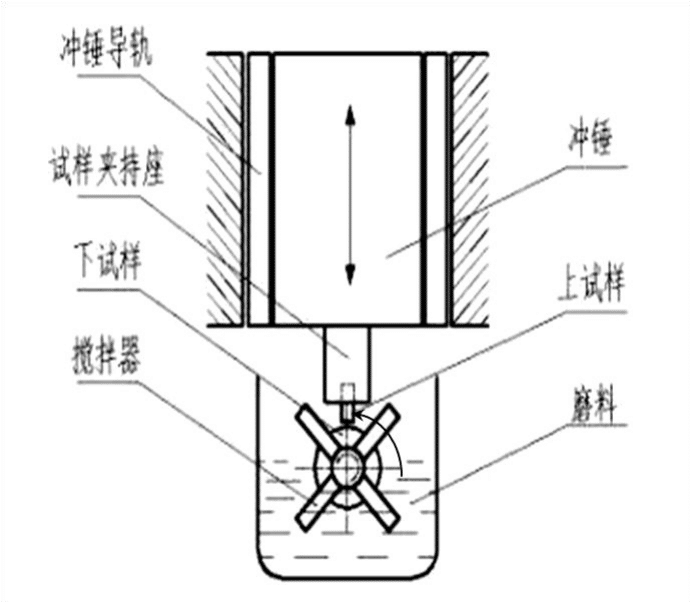

2.1.6 essai d'usure abrasive par corrosion par impact

Le test d'usure par abrasion par corrosion par impact est effectué sur la machine d'essai d'usure par abrasion à charge dynamique MLD-10a modifiée. Le schéma de principe du testeur d'usure est illustré à la Fig. 2-6. Après modification, la machine d'essai peut simuler dans une certaine mesure l'état d'usure par abrasion par corrosion par impact du revêtement de broyeur semi-autogène. Les paramètres de test spécifiques sont indiqués dans le tableau 2-1.

| Tableau 2-1 Les paramètres techniques de la machine d'essai d'usure par corrosion par impact | |

| Le nom du paramètre | Valeur du paramètre |

| Énergie d'impact / J | 4.5 |

| Poids du marteau / kg | 10 |

| Temps d'impact / temps · min-1 | 100 |

| Hauteur de chute libre du marteau / mm | 45 |

| Vitesse de rotation de l'échantillon inférieur / R · min-1 | 100 |

| Taille/maille abrasive | 60-80 (sable de quartz) |

| Rapport massique de l'eau au sable de quartz | 2:5 |

| Masse d'eau/kg | 1 |

| Masse de sable de quartz/kg | 2.5 |

Pendant l'essai, l'échantillon supérieur est installé sur le marteau et l'échantillon inférieur est fixé sur la broche. Entraîné par le moteur, l'échantillon inférieur et la lame de mélange sur l'arbre principal tournent avec le moteur. Le marteau à percussion est relevé pour régler la hauteur d'énergie d'impact requise, puis tombe librement. Poussé par le marteau, l'échantillon supérieur heurte à plusieurs reprises l'échantillon inférieur et l'abrasif (sable de quartz humide) entre les échantillons supérieur et inférieur par la lame de mélange. Dans le laps de temps de préparation pour entrer dans le prochain cycle d'érosion par impact, les échantillons supérieurs et inférieurs et les abrasifs auront un glissement relatif, et le processus est une usure abrasive à trois corps. Les échantillons supérieur et inférieur sont soumis à un certain impact et à une usure abrasive, ce qui entraîne une perte de poids de l'échantillon, qui est la quantité d'abrasion de l'échantillon.

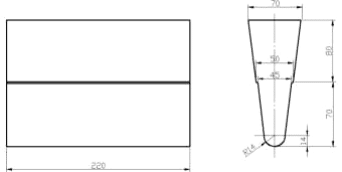

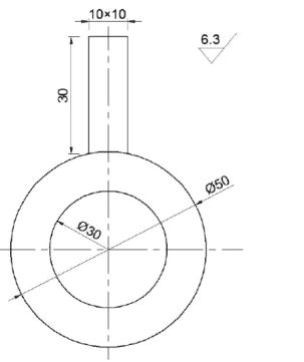

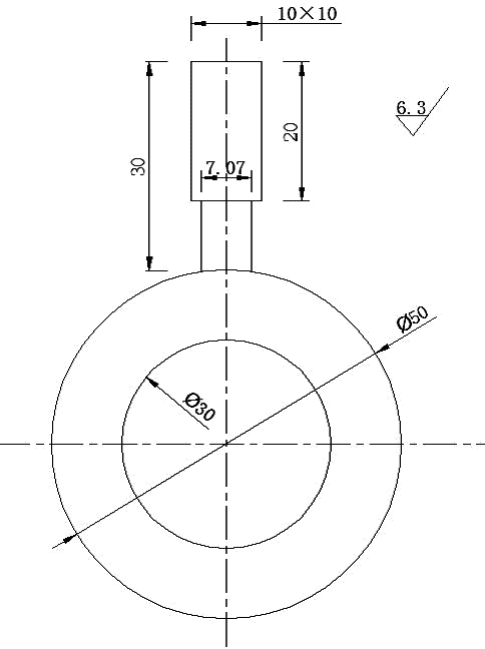

Les échantillons inférieurs des échantillons sont en acier 45 après trempe et revenu, et la dureté est de 50HRC. Les échantillons supérieurs sont en acier faiblement allié à haute teneur en carbone, revêtement en acier bainite, revêtement en acier perlite et plaque de revêtement en matériau composite à matrice d'acier à haute teneur en manganèse traité thermiquement et coulé. Sous l'énergie d'impact de 4,5 j, la taille de l'échantillon supérieur est de 10 mm * 10 mm * 30 mm et la face d'extrémité inférieure est transformée en une surface d'arc d'un diamètre de 50 mm, comme illustré à la Fig. 2-7 ; la partie supérieure de l'échantillon supérieur avec une énergie d'impact de 9j est de 10 mm * 10 mm * 20 mm, et la partie inférieure est de 7,07 mm * 7,07 mm * 10 mm, et la face d'extrémité inférieure est transformée en une surface d'arc d'un diamètre de 50 mm, comme indiqué dans la figure 2-8.

Avant le test d'usure, l'échantillon doit être pré-broyé pendant 30 minutes pour éliminer l'influence de l'erreur d'installation de l'échantillon et d'autres facteurs. Après le pré-broyage, retirez d'abord les débris et autres débris attachés à la surface usée avec une brosse douce, puis nettoyez l'échantillon avec des ultrasons à l'éthanol absolu, séchez-le immédiatement et pesez-le avec une balance analytique électronique (pesez-le trois fois à chaque fois, et prendre sa valeur moyenne comme qualité de l'échantillon). Au début du test d'usure, pesez toutes les 15 minutes, puis répétez l'opération de pesée ci-dessus.

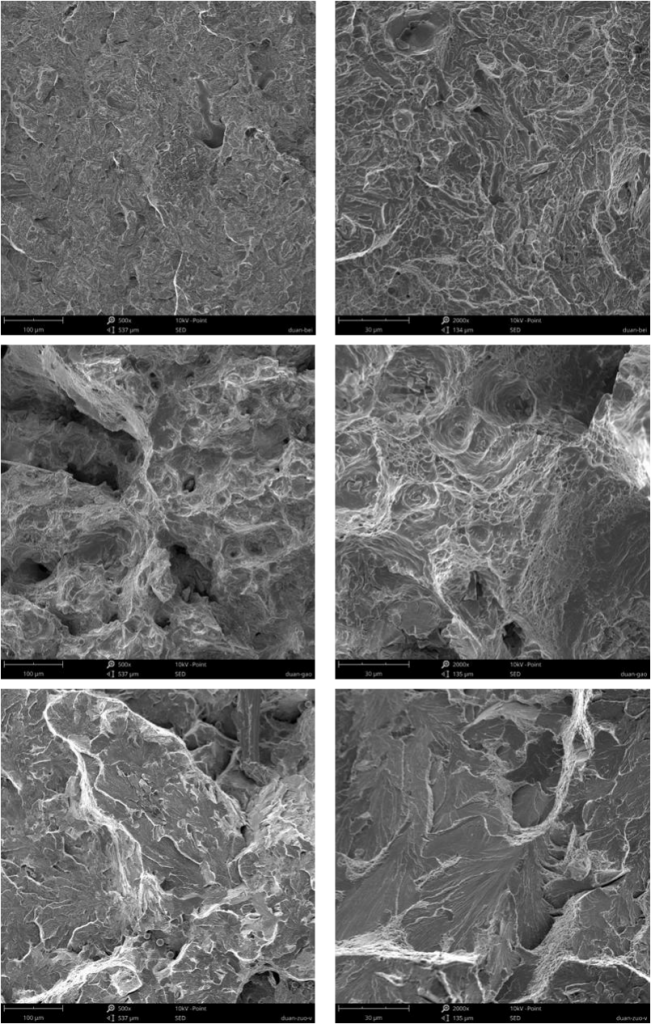

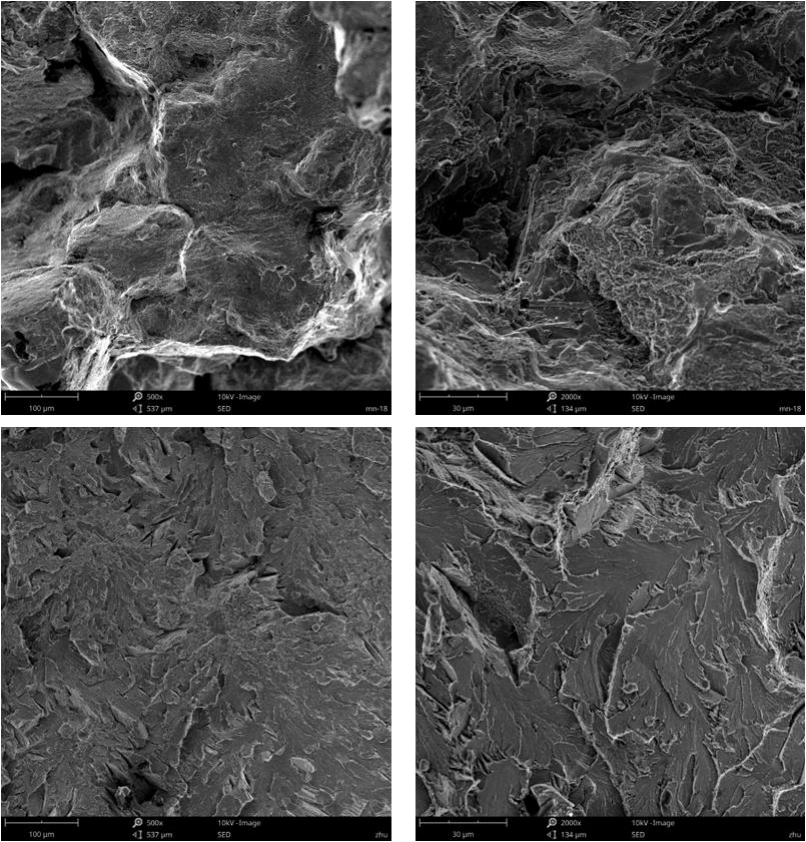

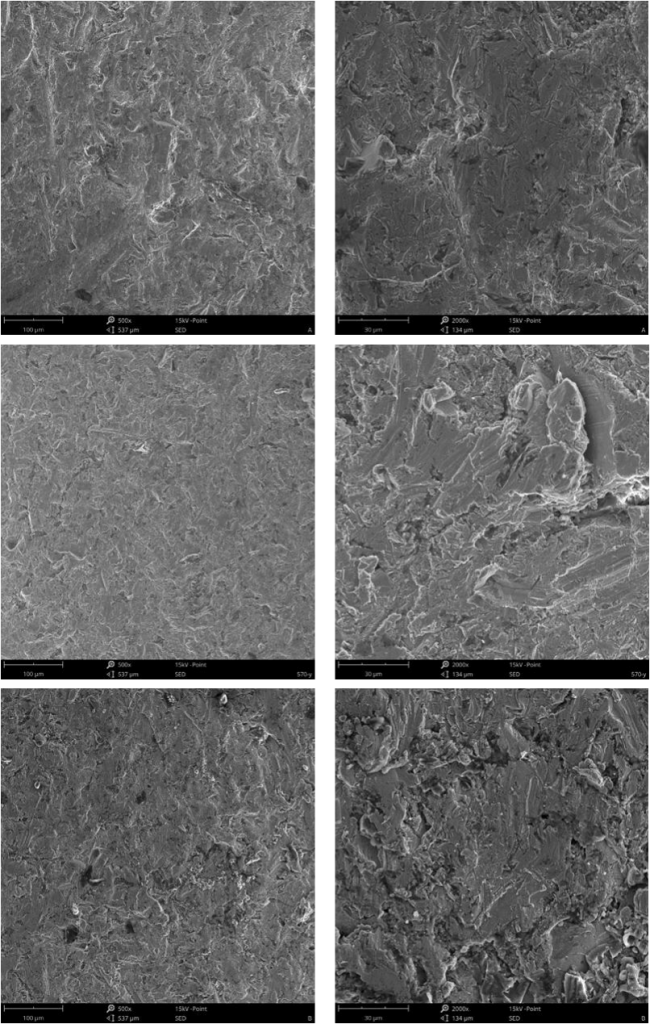

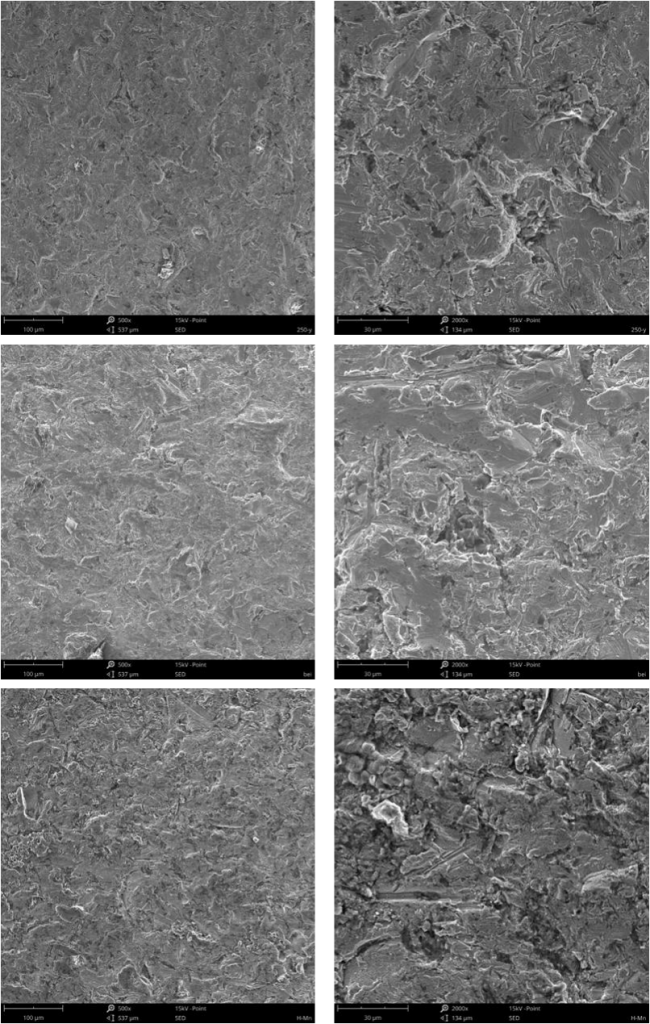

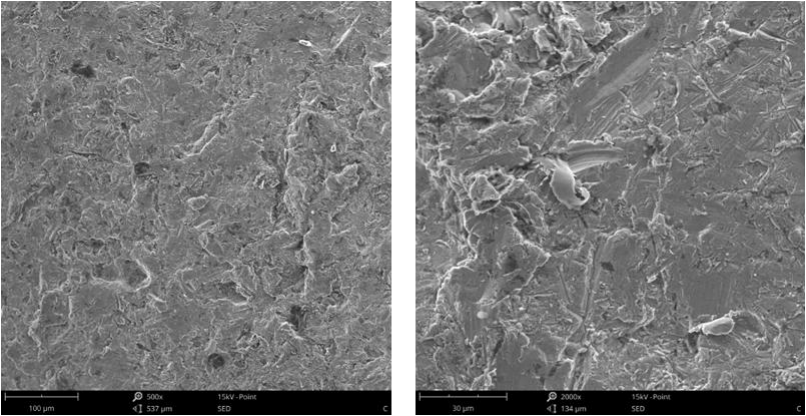

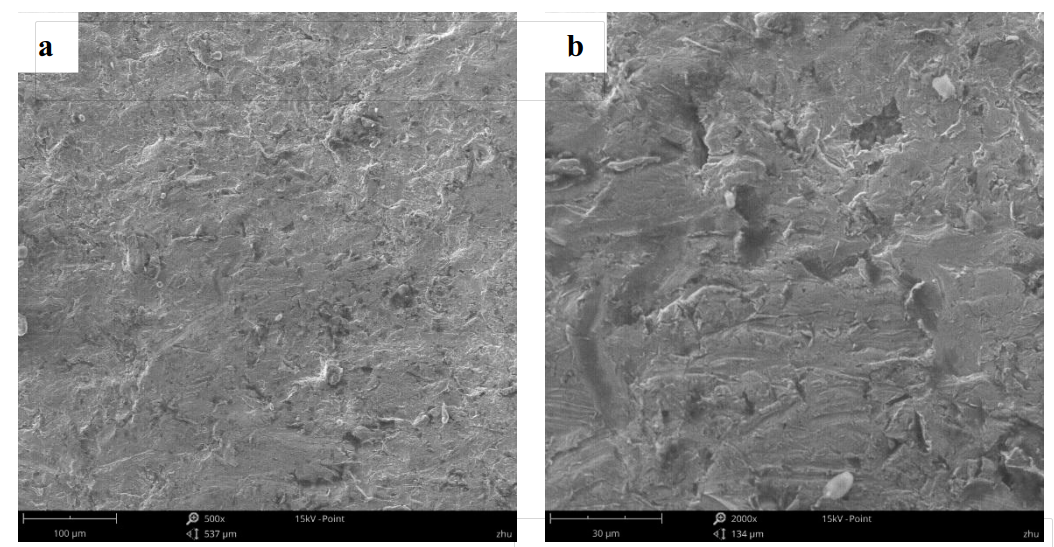

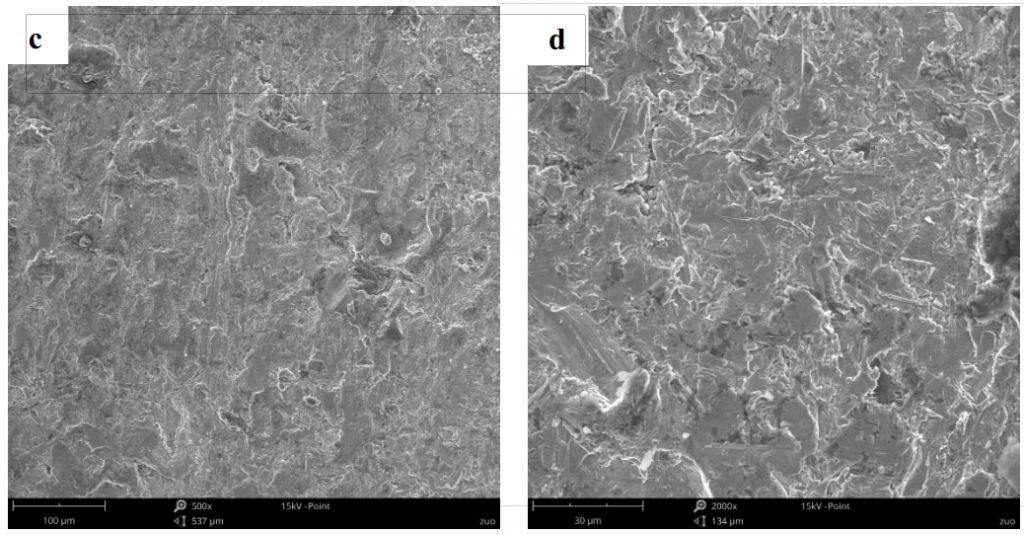

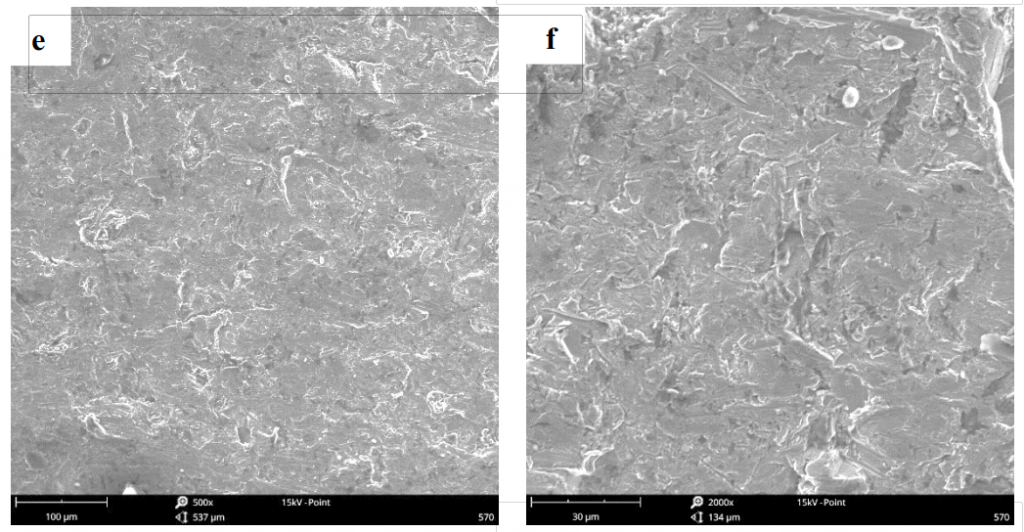

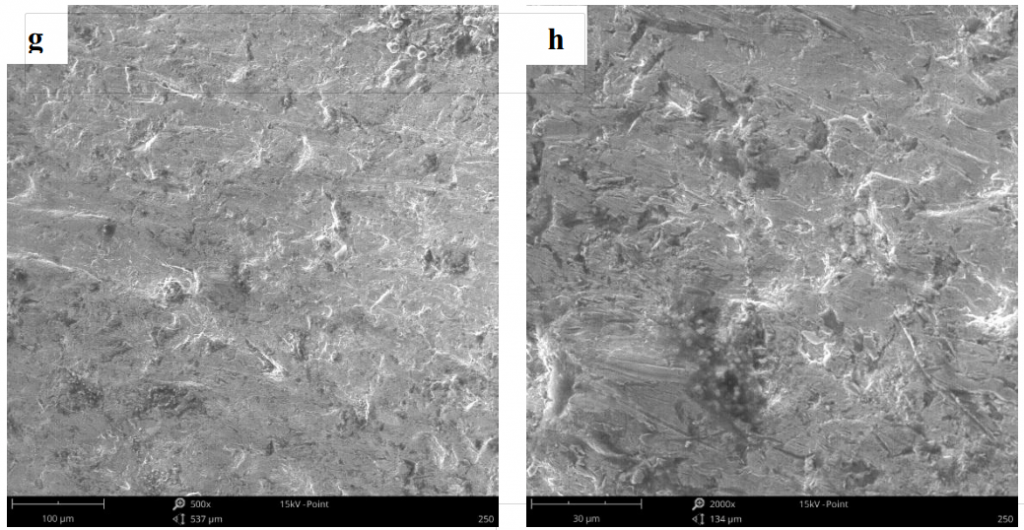

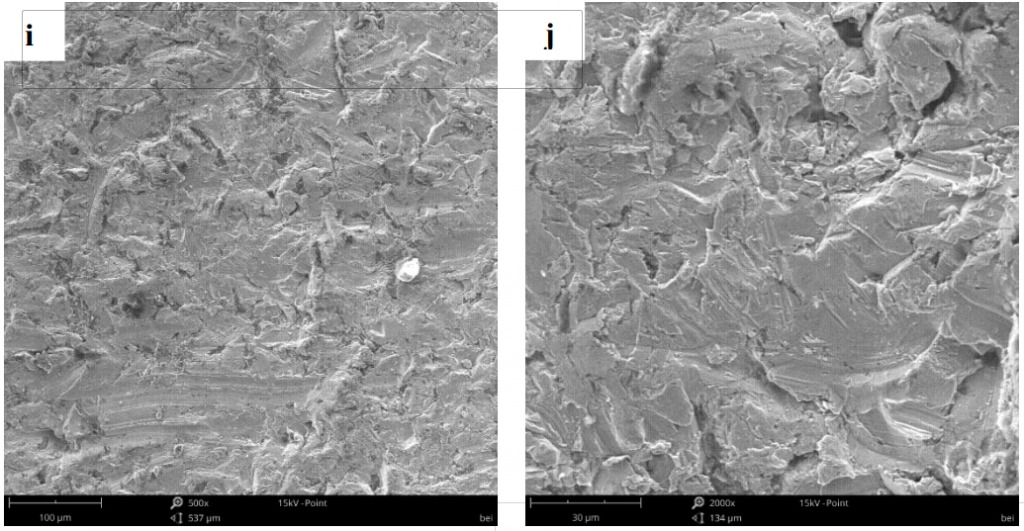

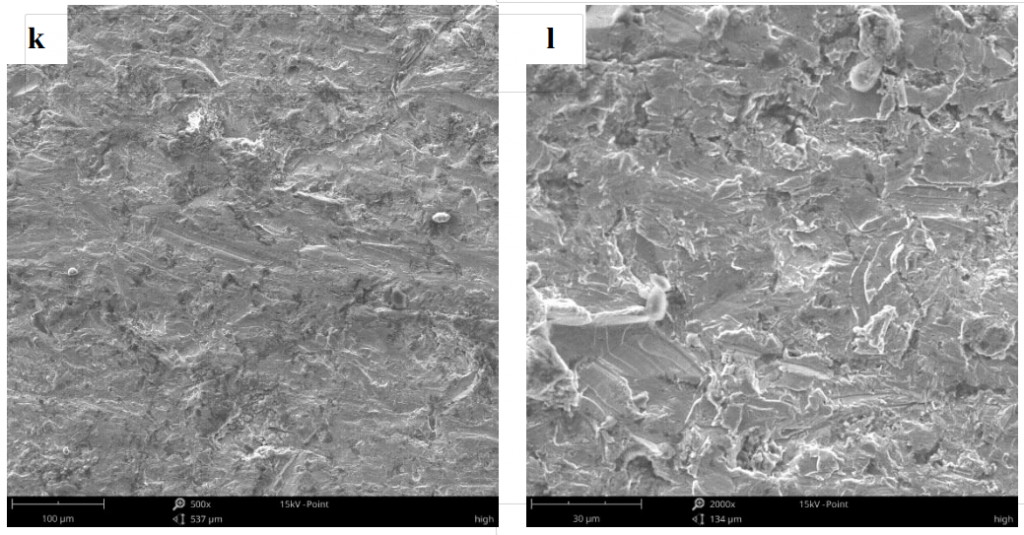

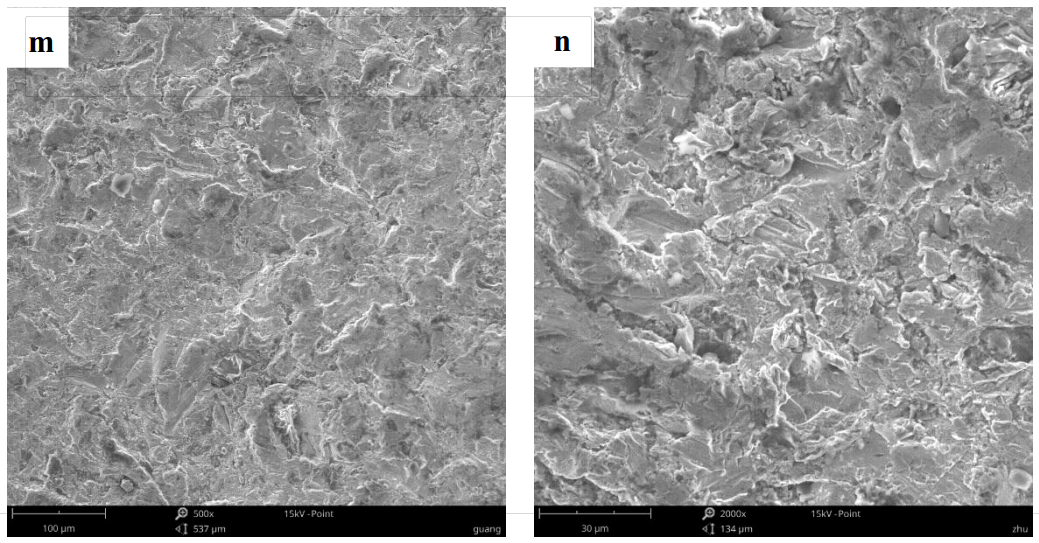

2.1.7 Observation de la rupture par impact, de la rupture par traction et de la morphologie de l'usure par corrosion

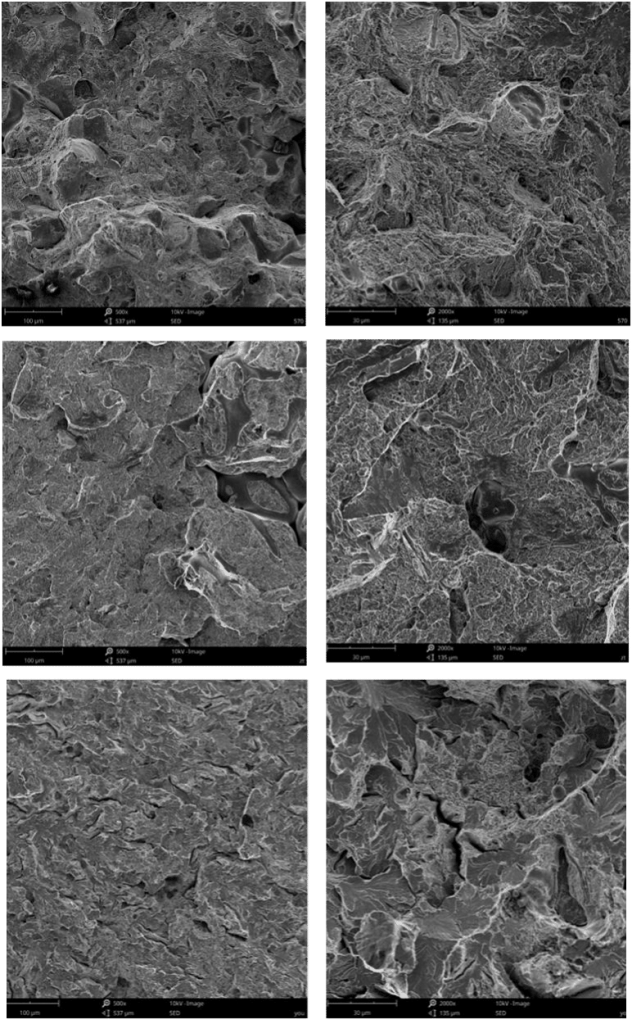

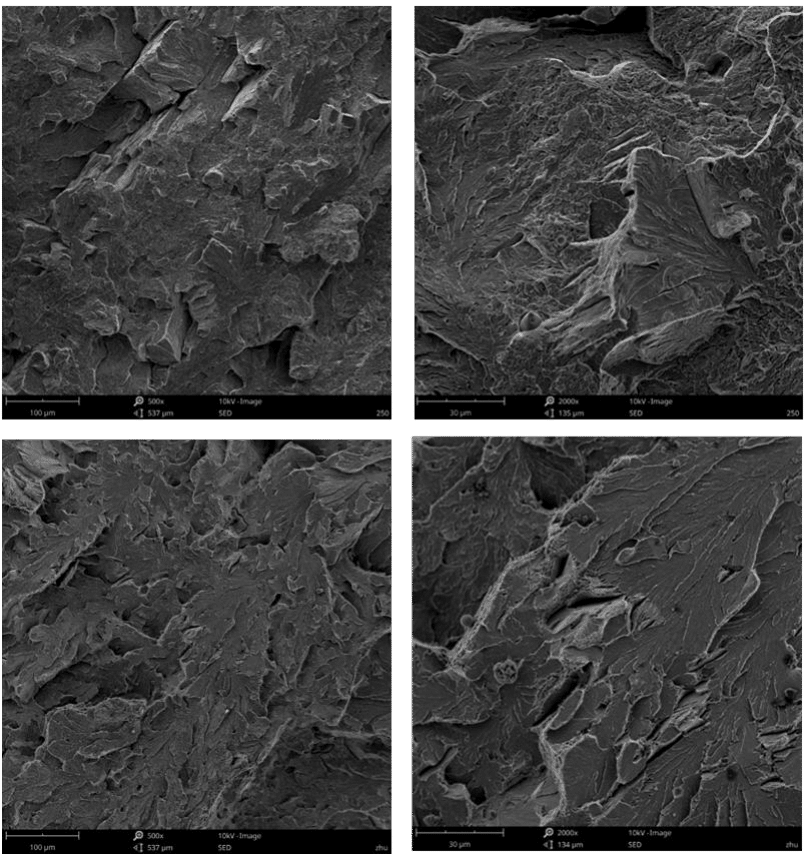

La fracture d'impact, la fracture de traction et la morphologie d'usure par corrosion des échantillons ont été observées sous un grossissement de 500 et 2000 fois à l'aide d'un microscope électronique à balayage phenom prox. Les spécimens à observer ont été nettoyés et séchés avec de l'éthanol, et la morphologie de surface des échantillons a été observée au microscope électronique à balayage, et le mécanisme de fracture et le mécanisme d'usure de l'acier allié résistant à l'usure ont été analysés.

3.0 Effet du traitement thermique sur la microstructure et les propriétés mécaniques des chemises de broyeur SAG en acier à haute teneur en carbone faiblement allié résistant à l'usure

Le traitement thermique a une grande influence sur la microstructure et les propriétés mécaniques de l'acier faiblement allié à haute teneur en carbone. Dans ce chapitre, l'effet de différents traitements thermiques sur l'acier faiblement allié à haute teneur en carbone résistant à l'usure avec une certaine composition est étudié, et le processus de traitement thermique est optimisé pour obtenir l'acier allié résistant aux chocs et à l'usure optimal.

La composition chimique de l'acier faiblement allié à haute teneur en carbone résistant à l'usure est indiquée dans le tableau 3-1.

| Tableau 3-1 La composition chimique des aciers faiblement alliés à haute teneur en carbone et à l'abrasion et à la corrosion (% en poids) | |||||||

| C | Si | Mn | P | S | Cr | Ni | mois |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Selon le processus de traitement thermique illustré à la Fig. 2-2, le bloc d'essai en forme de Y a été traité thermiquement et marqué comme échantillons 1, 2, 3 et 4, et l'état brut de coulée a été marqué comme échantillon 5. Après traitement thermique, les échantillons pour l'observation de la microstructure, le test de dureté, le test d'impact, le test de traction et le test d'usure abrasive par corrosion par impact ont été coupés par une machine à couper les fils.

3.1 Effet du processus de traitement thermique sur la microstructure et les propriétés mécaniques de l'acier faiblement allié à haute teneur en carbone

3.1.1 Microstructure

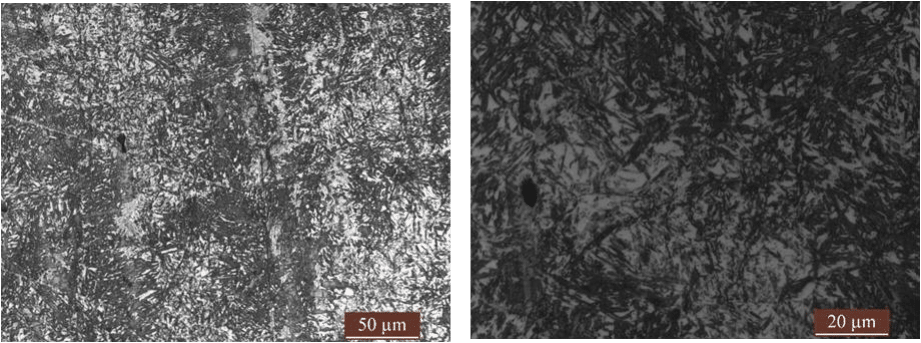

La figure 3-1 montre la microstructure de l'acier faiblement allié à haute teneur en carbone avec différents états de traitement thermique, et la figure 3-1 (a) (b) montre la structure métallographique de l'échantillon 1. Après recuit à 1000 ℃ et normalisation à 950 ℃ et revenu à haute température (570 ℃), la microstructure de l'échantillon est de la perlite. La figure 3-1 (c) (d) montre la structure métallographique de l'échantillon 2. Après recuit à 1000 ℃ et normalisation à 950 ℃ et revenu à basse température (250 ℃), la microstructure de l'échantillon est également de la perlite. La figure 3-2 (a) (b) montre la microstructure à haute puissance prise par SEM. Dans la microstructure de l'échantillon 1 (Fig. 3-2 (a)), on peut observer une perlite lamellaire avec une alternance de lumière et d'obscurité, et la microstructure de l'échantillon 2 (Fig. 3-2 (b)) peut également être observée avec des perlite lamellaire, Sous le même grossissement, la structure perlitique de l'acier faiblement allié à haute teneur en carbone (1 × 10) trempé à 570 ℃ a tendance à être sphéroïdisée. Fig. 3-1 (E) (f) montre la structure métallographique de l'échantillon 3. Après recuit à 1000 ℃, trempe à l'huile à 950 ℃ et revenu à haute température (570 ℃), la microstructure de l'échantillon est trempée sorbite avec de la martensite orientation. Fig. 3-1 (g) (H) montre la structure métallographique de l'échantillon 4. Après recuit à 1000 ℃, trempe à l'huile à 950 ℃ et revenu à basse température (250 ℃), la microstructure de l'échantillon est trempée à basse température martensite. Lorsque l'échantillon est trempé dans de l'huile à 950 ℃ et revenu à basse température, les atomes de carbone diffusent d'abord et précipitent les carbures dispersés à partir d'une solution solide α sursaturée. Avec l'augmentation de la température de revenu, le carbure se précipite dans l'augmentation de l'acier allié, et le carbure se transforme progressivement en cémentite et grandit progressivement. Au fil du temps, l'austénite retenue commence à se décomposer et la cémentite précipite en même temps. Lorsque la température de trempe augmente à 570 ℃, les atomes de C sursaturés précipitent complètement de la solution solide α sursaturée, et les agrégats et grossissements de cémentite fine, montrant la sorbite trempée qui maintient l'orientation de la martensite.

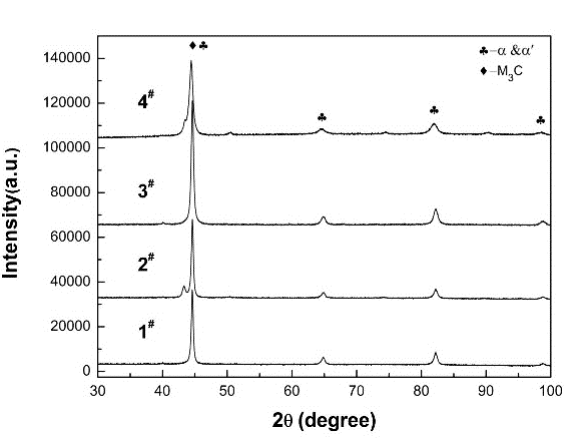

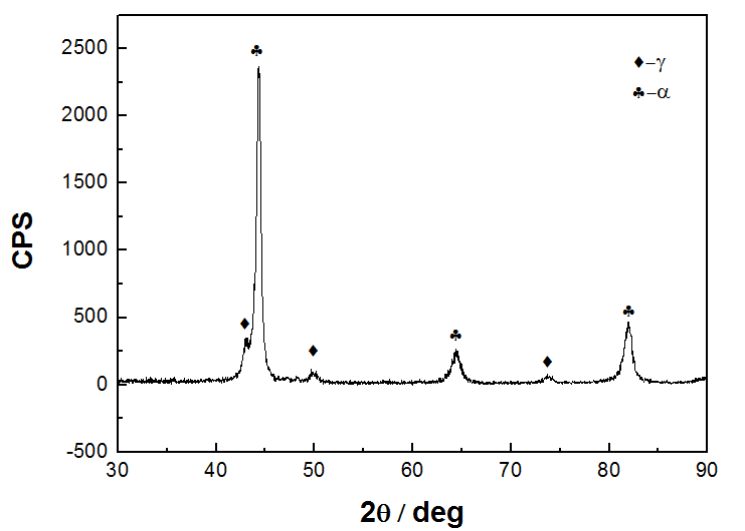

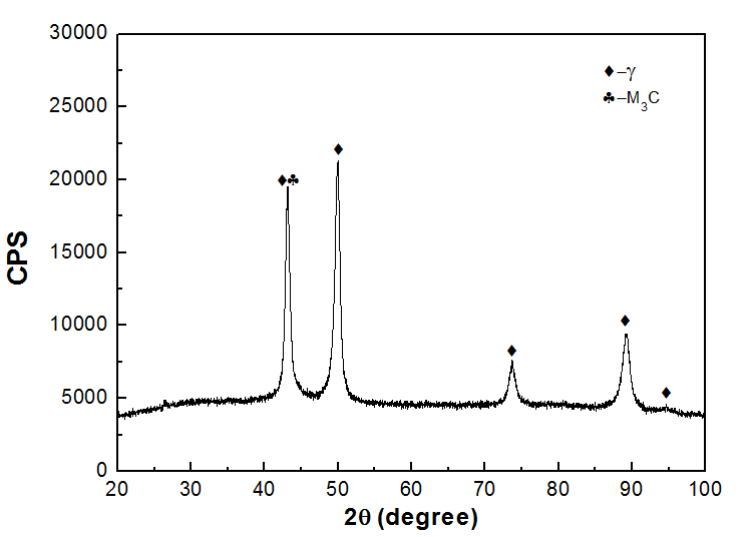

La figure 3-3 montre les diagrammes de diffraction XRD d'un acier faiblement allié à haute teneur en carbone dans différents états de traitement thermique. On peut voir d'après le motif que les échantillons dans différents états de traitement thermique n'ont qu'une phase a ou une phase a sursaturée et une phase cémentite, sans autres phases.

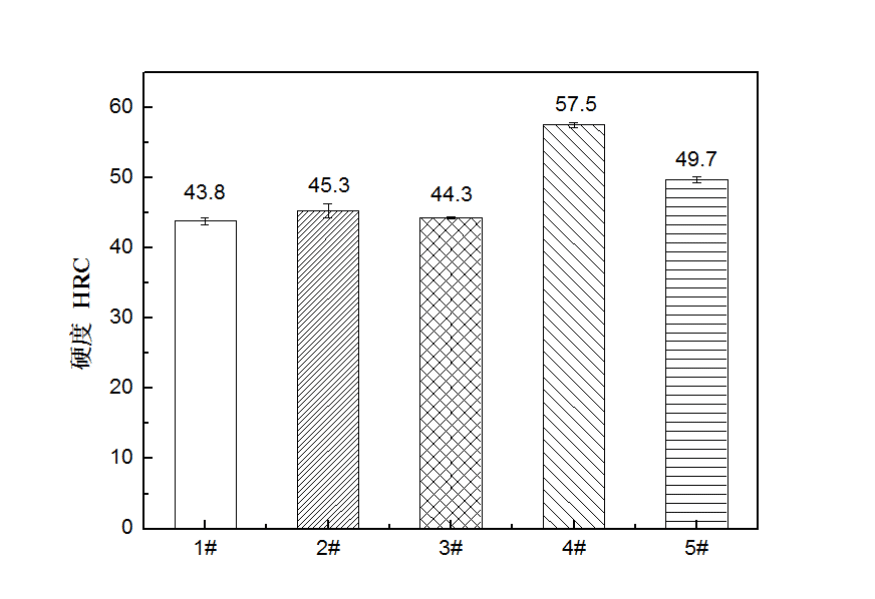

3.1.2 Propriétés mécaniques

La figure 3-4 montre la dureté des aciers faiblement alliés à haute teneur en carbone dans différents états de traitement thermique et de coulée. Les résultats montrent que : la valeur de dureté de l'acier faiblement allié à haute teneur en carbone (échantillon 4) recuit à 1000 ℃ et trempé à l'huile à 950 ℃ et revenu à 250 ℃ est la plus élevée. Les valeurs de dureté de l'échantillon 1, de l'échantillon 2 et de l'échantillon 3 sont très proches et nettement inférieures à celles de l'échantillon 4, et l'échantillon 2 est légèrement supérieur à celui de l'échantillon 1 et de l'échantillon 3. Parce que plus la température de revenu est élevée, plus la dureté est faible. d'acier allié est. La dureté de 2 × 10 échantillons trempés à basse température (250 ℃) est légèrement supérieure à celle de 1 × 10 échantillons trempés à haute température (570 ℃), et celle de 4 × 10 échantillons trempés à basse température (250 ℃) est supérieure à celle de 3 × 10 échantillons. L'échantillon 1 # et les échantillons 2 # sont en acier faiblement allié à haute teneur en carbone après traitement de normalisation et de revenu. La température de revenu a peu d'effet sur la valeur de dureté de l'acier, et la différence est faible, de sorte que la valeur de dureté de l'échantillon 1 # et de l'échantillon 2 # a peu de différence. L'échantillon 3 # et l'échantillon 4 # sont en acier faiblement allié à haute teneur en carbone après traitement de trempe et de revenu. La température de revenu a une grande influence sur la valeur de dureté de l'échantillon. La dureté de l'échantillon 4 # trempé à basse température est beaucoup plus élevée que celle de l'échantillon 3 # après revenu à haute température.

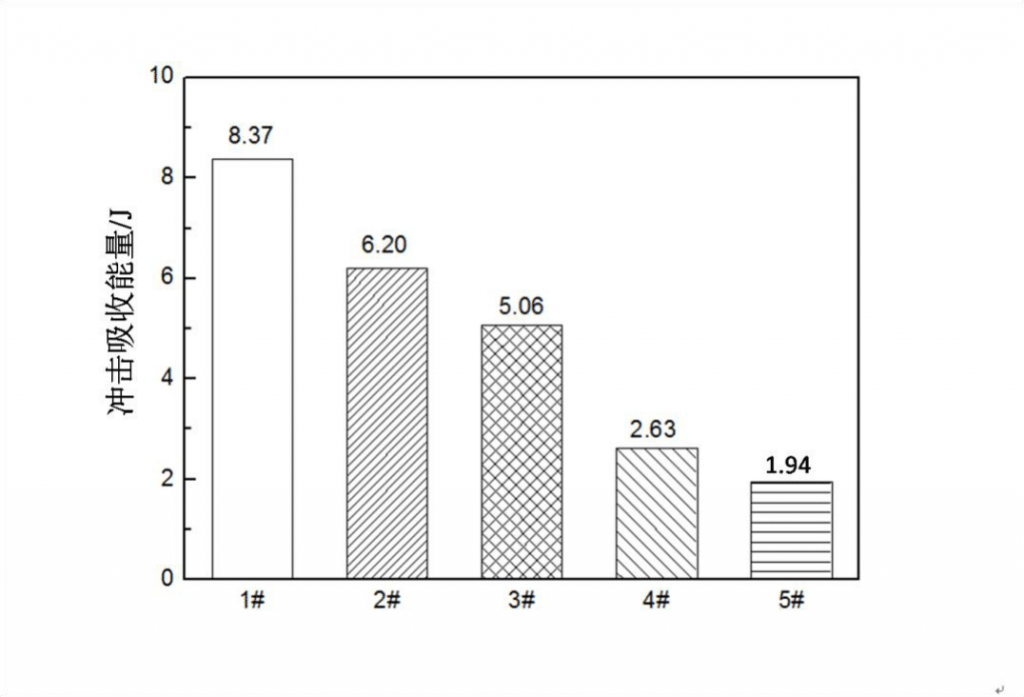

L'énergie absorbée par impact de différents traitements thermiques et d'aciers faiblement alliés à haute teneur en carbone tels que coulés est illustrée à la Fig. 3-5. Les résultats montrent que l'énergie d'absorption d'impact des échantillons 1, 2, 3 et 4 diminue à son tour. L'énergie d'absorption d'impact de l'acier faiblement allié à haute teneur en carbone (échantillon 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃ est nettement supérieure à celle des autres échantillons. En effet, après le traitement de normalisation, le degré de solution solide de chaque élément de l'acier allié dans l'austénite est amélioré, la ségrégation des éléments d'alliage dans la structure de coulée est améliorée, le degré d'homogénéisation de la structure de coulée est amélioré et la résistance aux chocs du l'acier est amélioré. Après traitement thermique de normalisation et de revenu, les échantillons 1 et 2 ont une structure de perlite avec une bonne ténacité. La structure perlitique de l'échantillon 1 est passivée et a tendance à sphéroïdiser. Par conséquent, la ténacité de l'échantillon 1 est meilleure que celle de l'échantillon 2, et l'énergie d'impact de l'échantillon 1 est plus élevée. Après trempe à l'huile et traitement de revenu à basse température, la microstructure finale de l'acier allié est une martensite trempée. L'échantillon conserve une dureté élevée et une faible ténacité après trempe, de sorte que l'acier allié conserve toujours une dureté élevée et une faible ténacité. Après trempe à l'huile et revenu à haute température, la martensite a commencé à se décomposer et une grande quantité de sorbite s'est formée. La dureté de l'échantillon 3 a diminué de manière significative et la ténacité a augmenté de manière significative. Par conséquent, la ténacité de l'échantillon 3 était meilleure que celle de l'échantillon 4. L'énergie d'absorption d'impact de l'acier faiblement allié à haute teneur en carbone coulé est la plus faible et la ténacité est la pire.

Les résultats de traction des aciers faiblement alliés à haute teneur en carbone dans différents traitements thermiques et états bruts de coulée sont présentés dans le tableau 3-2. Les résultats montrent que la résistance à la traction Rm : 3# >1#>2#>4#>5# ; Limite d'élasticité Rel : 3#>1#>2#>4#、5#. En d'autres termes, la résistance de l'acier faiblement allié à haute teneur en carbone (3 #) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 570 ℃ a la plus haute résistance, et l'acier faiblement allié à haute teneur en carbone (4 #) recuit à 1000 ℃, l'huile trempée à 950 ℃ et trempée à 250 ℃ a la plus faible résistance. Allongement après rupture δ: 1 # > 2 # > 3 # > 4 # > 5 #, c'est-à-dire que l'acier faiblement allié à haute teneur en carbone (1 #) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃ a le meilleure plasticité, 1 #, 2 #, 3 # et 4 # sont des fractures mixtes, les résultats montrent que la plasticité de l'acier faiblement allié à haute teneur en carbone (# 4) recuit à 1000 ℃, trempe à l'huile à 950 ℃ et revenu à 250 ℃ est le pire, qui est une rupture fragile. La résistance et la plasticité de l'acier faiblement allié à haute teneur en carbone (# 5) sont pires que celles de l'échantillon de traitement thermique, qui est une rupture fragile.

| Tableau 3-2 Résultats des essais de traction des aciers faiblement alliés à haute teneur en carbone dans les différents processus de traitement thermique | |||

| Numéro d'article | Résistance à la traction / MPa | Allongement après rupture /% | Limite d'élasticité / MPa |

| 1# | 1005 | 14h31 | 850 |

| 2 # | 947 | 13h44 | 760 |

| 3 # | 1269 | 10.53 | 1060 |

| 4 # | 671 | 4,79 | / |

| 5 # | 334 | 3.4 | / |

3.1.3 analyse de fracture d'impact

La figure 3-6 montre la morphologie de rupture par impact de différents aciers faiblement alliés à haute teneur en carbone traités thermiquement et bruts de coulée. La figure 3-6 (a) (b) montre la morphologie de rupture par impact d'un acier faiblement allié à haute teneur en carbone (échantillon 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃. Les résultats d'observation SEM montrent que la surface de fracture est relativement plate selon l'observation macroscopique (voir Fig. 3-6 (a)) 3-6 (b)) l'observation montre qu'il y a de petites fossettes sur la surface de fracture, et un clair le motif de la langue peut être vu. Cet échantillon montre une meilleure ténacité que les autres échantillons. La figure 3-6 (c) (d) montre la morphologie de rupture par impact d'un acier faiblement allié à haute teneur en carbone (échantillon 2) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 250 ℃. On peut voir à partir de l'observation à faible grossissement (voir Fig. 3-6 (c)) que la surface de fracture est relativement plate, et à partir de l'observation à haute puissance (voir Fig. 3-6 (d)), un petit un certain nombre de fossettes peuvent être observées dans la fracture, et un motif évident en forme de langue et un bord de déchirure peuvent être observés. Les caractéristiques du quasi-clivage sont révélées. La figure 3-6 (E) (f) montre la morphologie de la rupture par impact d'un acier faiblement allié à haute teneur en carbone (échantillon 3) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 570 ℃. La fracture est relativement plate selon l'observation à faible grossissement (voir Fig. 3-6 (E)), et il y a quelques fossettes et un petit nombre de bords de déchirure dans la fracture observée à fort grossissement (voir Fig. 3- 6 (f)). La figure 3-6 (g) (H) montre la morphologie de la rupture par impact d'un acier faiblement allié à haute teneur en carbone (4 #) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃. La fracture est une fracture intergranulaire observée à faible grossissement (voir Fig. 3-6 (g)), et il y a quelques bords de déchirure et une morphologie de fracture quasi clivante à fort grossissement (voir Fig. 3-6 (H)). La figure 3-6 (I) (J) montre la morphologie de la rupture par impact d'un acier faiblement allié à haute teneur en carbone (5#) brut de coulée. La fracture montre un modèle de rivière, qui est une fracture fragile typique, et la ténacité de l'échantillon tel que coulé est la pire.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Analyse de rupture en traction

La morphologie de rupture en traction de l'acier faiblement allié à haute teneur en carbone avec différents traitements thermiques et état brut de coulée est illustrée à la Fig. 3-7. La figure 3-7 (a) (b) montre la morphologie de rupture en traction de l'acier faiblement allié à haute teneur en carbone (# 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃. De petites fossettes peuvent être observées et la zone de fracture est grande, ce qui appartient à la fracture ductile à haute ténacité. Fig. 3-7 (c) (d) montre la morphologie de rupture en traction de l'acier faiblement allié à haute teneur en carbone (# 2) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 250 ℃, de petites fossettes et des rainures partiellement lisses sont observées à fort grossissement (Fig. 3-7 (d)). Aucune fissure n'est trouvée dans les rainures, ce qui appartient à la rupture ductile. Les fossettes sont plus petites et moins profondes, et la ténacité de l'échantillon est pire que celle du #1. La figure 3-7 (E) (f) montre la morphologie de rupture en traction d'un acier faiblement allié à haute teneur en carbone (# 3) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 570 ℃. La plupart des modèles de clivage et un petit nombre de minuscules fossettes peuvent être observés. La zone du motif de clivage est plus grande, la zone des fibres est plus petite et l'échantillon #3 est une fracture mixte. Figure 3-7 (g)(h) La morphologie de rupture de traction de l'acier à faible alliage à haute teneur en carbone (#4) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 250 ℃ montre un motif de rivière évident et des caractéristiques de fracture de clivage. À fort grossissement (Fig. 3-7 (H)), un petit nombre de fossettes peu profondes sont observées au centre de la fracture, mais les échantillons appartiennent toujours à la fracture fragile. La figure 3-7 (I) (J) montre la morphologie de rupture en traction de l'acier faiblement allié à haute teneur en carbone (n° 5) brut de coulée avec un motif de rivière évident et des caractéristiques de rupture par clivage évidentes. Il appartient à la rupture fragile et la ténacité de l'échantillon est la pire.

L'acier allié résistant à l'usure à haute teneur en carbone faiblement allié avec une composition de c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% et N 0,10% a été soumis à quatre traitements thermiques différents. Les effets de différents traitements thermiques sur la microstructure et les propriétés mécaniques de l'acier faiblement allié à haute teneur en carbone ont été étudiés. Les méthodes de traitement thermique de l'acier faiblement allié à haute teneur en carbone sont les suivantes : recuit 1000 ℃ × 6 h + normalisation 950 ℃ × 2,5 h + revenu 570 ℃ × 2,5 h ; 1000 ℃× 6h de recuit + 950 ℃× 2,5h de normalisation + 250 ℃× 2,5h de revenu ; 1000 ℃× 6h de recuit + 950 ℃× 2.5h de trempe à l'huile + 570 ℃× 2.5h de revenu ; 1000 ℃× 6h de recuit + 950 ℃× 2.5h de trempe à l'huile + 250 ℃× 2.5h de revenu. Les résultats montrent que :

- La microstructure de l'acier faiblement allié à haute teneur en carbone (# 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃ est la perlite. La microstructure de l'acier faiblement allié à haute teneur en carbone (# 2) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 250 ℃ est également de la perlite. Cependant, la structure perlitique du # 1 est passivée et a tendance à être sphéroïdisée, et ses propriétés globales sont meilleures que celles du # 2. La microstructure de l'acier faiblement allié à haute teneur en carbone (échantillon 3) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et trempé à 570 ℃ est trempé sorbite avec orientation martensite. La microstructure de l'acier faiblement allié à haute teneur en carbone (# 4) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 250 ℃ est de la martensite trempée.

- La dureté de l'acier faiblement allié à haute teneur en carbone (# 4) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 250 ℃ a la dureté Rockwell la plus élevée de 57,5 HRC. La dureté des trois autres types d'acier faiblement allié à haute teneur en carbone est inférieure à celle de l'échantillon 4, et les valeurs de dureté sont proches. La dureté des échantillons 1, 2, 3 est de 43,8 HRC, 45,3 HRC et 44,3 HRC.

- Le test de résistance aux chocs en V montre que l'acier à faible alliage à haute teneur en carbone (# 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃ a l'énergie d'absorption d'impact la plus élevée (8,37 J) et la meilleure ténacité. Les résultats des tests de traction montrent également que l'allongement après rupture δ de l'acier faiblement allié à haute teneur en carbone (# 1) recuit à 1000 ℃, normalisé à 950 ℃ et revenu à 570 ℃ a l'allongement maximal après rupture (14,31%), et la rupture est une rupture ductile.

- Les résultats de l'essai de traction montrent que la résistance de l'acier faiblement allié à haute teneur en carbone (# 3) recuit à 1000 ℃, trempé à l'huile à 950 ℃ et revenu à 570 ℃ a la meilleure résistance (Rm : 1269mpa, Rel : 1060mpa), le force de # 1, # 2, # 3, et # 4 est Rm : 1005 MPa, Rel : 850 MPa ; Rm : 947 MPa, Rel : 740 MPa ; Rm : 671 MPa.

- Les propriétés mécaniques de l'acier faiblement allié à haute teneur en carbone brut de coulée (# 5) sont pires que celles des échantillons traités thermiquement. Le traitement thermique améliore les propriétés complètes de l'acier faiblement allié à haute teneur en carbone.

4.0 Microstructure et propriétés mécaniques de l'acier bainitique résistant à l'usure, de l'acier perlitique et des revêtements composites à matrice d'acier à haute teneur en manganèse

Afin de comparer et d'étudier l'acier allié résistant à l'usure et à la corrosion pour la plaque de revêtement du broyeur semi-autogène, en prenant l'acier allié à haute teneur en carbone comme orientation de base, notre usine a conçu trois types d'acier allié à haute teneur en carbone et leurs matériaux composites et confectionnent des plaques de revêtement. La coulée et le traitement thermique ont été réalisés dans notre usine et l'essai préliminaire a été effectué dans des mines de métaux.

La composition chimique de l'acier bainitique, de l'acier perlitique et des revêtements composites à matrice d'acier à haute teneur en manganèse est indiquée dans les tableaux 4-1, 4-2 et 4-3.

| Tableau 4-1 La composition chimique des plaques de revêtement en acier bainitique (% en poids) | |||||||

| C | Si | Mn | P | S | Cr | mois | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Tableau 4-2 Composition chimique des plaques de revêtement en acier perlitique (% en poids) | |||||||

| C | Si | Mn | Al | O | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tableau 4-3 Composition chimique des plaques de revêtement composites à matrice d'acier à haute teneur en manganèse (% en poids) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Une fois le revêtement en acier bainite, le revêtement en acier perlite et le revêtement composite à matrice en acier à haute teneur en manganèse retirés, les échantillons pour l'observation de la microstructure, le test de dureté, le test d'impact, le test de traction et le test d'usure abrasive par corrosion par impact sont coupés par une machine à couper les fils.

4.1 Microstructure et propriétés mécaniques de l'acier bainitique, de l'acier perlitique et des revêtements composites à matrice d'acier à haute teneur en manganèse

4.1.1 Microstructure

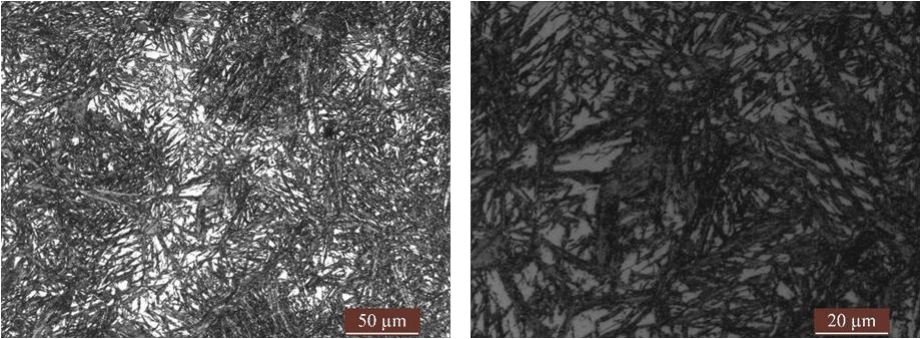

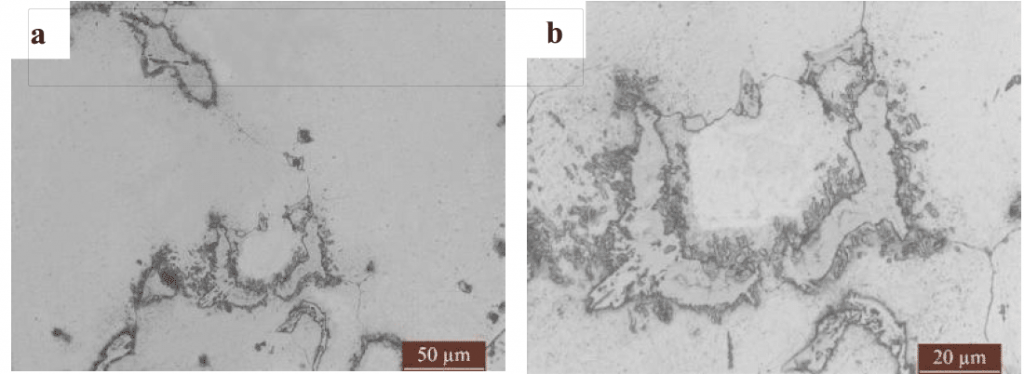

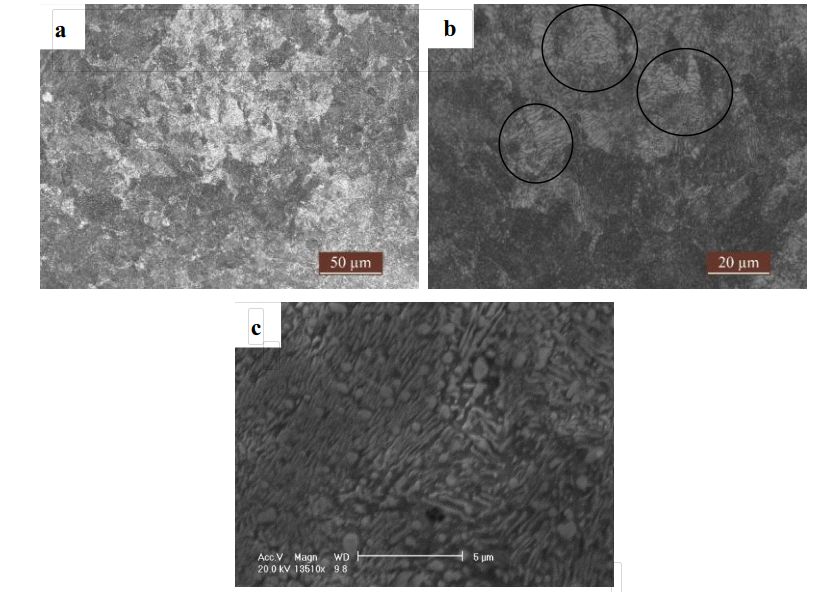

La figure 4-1 montre la structure métallographique de la plaque de revêtement en acier bainitique, et la figure 4-1 (a) (b) montre la structure métallographique de la surface anti-usure. La structure bainitique inférieure en forme d'aiguilles noires (voir la flèche sur la Figure 4-1 (b)), la structure bainitique supérieure en forme de plumes (voir le cercle de la Figure 4-1 (b)) et de l'austénite résiduelle blanche peuvent être observées. La figure 4-1 (c) (d) montre la structure métallographique de la surface d'usure. La structure de la bainite inférieure en forme d'aiguilles noires et de l'austénite résiduelle blanche peuvent être observées. La bainite inférieure en forme d'aiguille noire sur la surface de non-usure est plus fine que la surface d'usure.

La figure 4-2 montre le diagramme de diffraction XRD de la plaque de revêtement en acier bainitique. Le diagramme de diffraction de l'échantillon d'acier bainitique montre les pics de diffraction de la phase α et de la phase γ, et il n'y a pas de pic de diffraction évident du carbure dans le diagramme.

(b)non-wear-surface(c)(d)wear-surface.png)

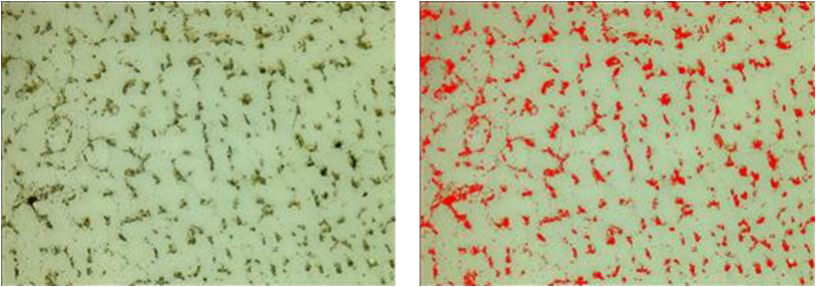

La Fig. 4-3 montre la structure métallographique de la plaque de revêtement composite à matrice d'acier à haute teneur en manganèse, la Fig. 4-3 (a) montre une macrographie, la Fig. 4-3 (b) montre un diagramme à fort grossissement, et la Fig. 4-3 (b) montre un grand nombre de carbures sur la limite des grains d'austénite. Sur la surface de l'échantillon de plaque de revêtement composite à matrice d'acier à haute teneur en manganèse polie et corrodée, 10 images métallographiques avec un grossissement de 100 fois ont été prises respectivement (voir Fig. 4-4). La fraction de surface des carbures dans le champ de vision a été analysée à l'aide du logiciel Las phase expert software du microscope métallographique Lycra, et la valeur moyenne arithmétique a été prise. Selon le calcul, la teneur en carbure dans le revêtement composite à matrice d'acier à haute teneur en manganèse est de 9,73 %. Les carbures sont dispersés dans l'austénite comme deuxième phase, ce qui améliore la résistance à l'usure et la limite d'élasticité du matériau. Le matériau de revêtement composite à matrice d'acier à haute teneur en manganèse est un matériau composite avec une structure austénitique comme matrice et du carbure comme deuxième phase.

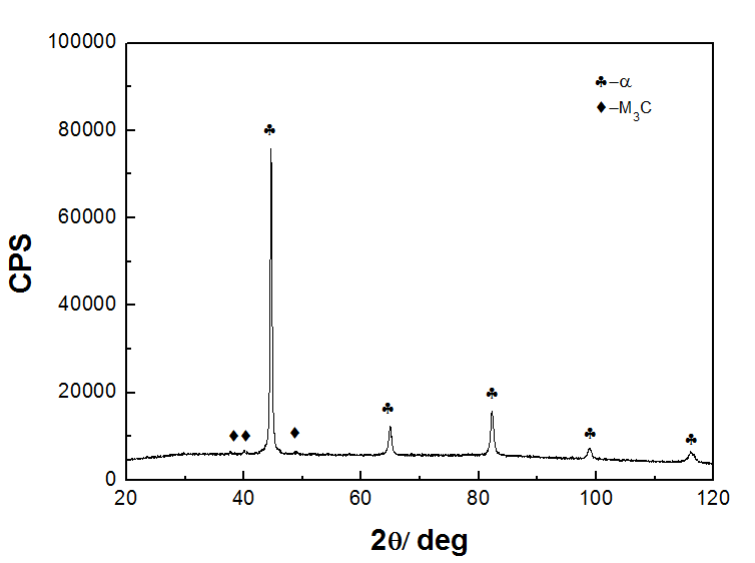

La figure 4-4 montre le diagramme de diffraction XRD d'une plaque de revêtement composite à matrice d'acier à haute teneur en manganèse, dans laquelle il y a des pics de diffraction de la phase γ et du carbure, mais pas de pic de diffraction de la martensite.