بحث عن بطانات SAG المصنوعة من سبائك الصلب المقاومة للتآكل

بناءً على ظروف عمل مطحنة الزبون شبه الذاتية ، تبحث H&G Machinery في سبائك الفولاذ المقاوم للتآكل والتآكل لبطانات المطاحن شبه ذاتية التولد.

تخضع بطانات المطاحن شبه ذاتية التولد لظروف تآكل خطيرة ومسببة للتآكل. في الوقت الحاضر ، تم استخدام الفولاذ عالي المنغنيز على نطاق واسع كألواح بطانة مطحنة SAG محليًا وخارجيًا ، ولكن العمر القصير لألواح البطانة الفولاذية عالية المنغنيز تحت التآكل جعل تكلفة الإنتاج تزداد ويجب إزاحة هذه المادة. من أجل تحسين عمر الخدمة وتقليل تكلفة إنتاج ألواح بطانة مطحنة SAG ، فإن تطوير سبائك الفولاذ المقاوم للاهتراء الجديدة له أهمية أكاديمية وقيمة اقتصادية. في هذا السياق ، تم تطوير نوع جديد من الفولاذ منخفض الكربون عالي الكربون والبحث فيه ، وفي نفس الوقت تم تطوير ألواح بطانة فولاذية جديدة من Bainite ، وألواح بطانة جديدة من الفولاذ المركب عالي المنغنيز ، وألواح بطانة فولاذية من البرليت في H&G الات. تم بحث تأثير عملية المعالجة الحرارية على التركيب الكيميائي ، والبنية المجهرية ، والصلابة ، وصلابة الصدمات ، واختبار الشد ، ومقاومة التآكل ، ومقاومة التآكل الكاشطة للتآكل من الفولاذ عالي الكربون منخفض السبائك باستخدام مجهر Leica Metallographic ، وفرن دثر ، واختبار الصلابة ، جهاز اختبار التأثير ، آلة اختبار الشد ، آلة اختبار التآكل والتآكل ، انتشار الأشعة السينية ، الفحص المجهري الإلكتروني ، وأدوات ووسائل البحث الأخرى. في الوقت نفسه ، تم استكشاف البنية الدقيقة والخصائص الشاملة لثلاث لوحات بطانة جديدة مقاومة للتآكل.

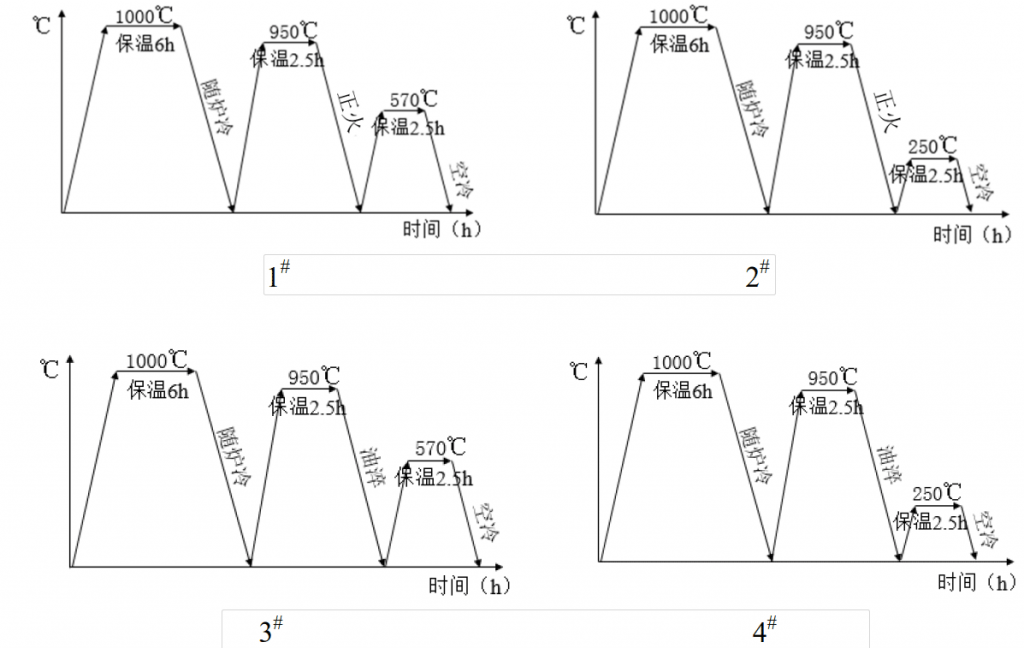

أولاً ، تم إجراء أربعة معالجات حرارية مختلفة للصلب المقاوم للتآكل عالي الكربون منخفض مع تركيبة C 0.65٪ ، Si 0.54٪ ، Mn 0.97٪ ، Cr 2.89٪ ، Mo 0.35٪ ، Ni 0.75٪ ، N 0.10٪. تمت مناقشة تأثير عمليات المعالجة الحرارية على البنية المجهرية للسبائك منخفضة الكربون وخصائصها. أظهرت النتائج أن البنية المجهرية للفولاذ عالي الكربون منخفض السبائك الملدنة مع تلدين 1000 درجة مئوية ، والتطبيع 950 درجة مئوية ، و 250 درجة مئوية هو بيرليت ، وطاقة امتصاص الصدمات Charpy V-notch هي الأعلى (8.37 J). تبلغ أقصى استطالة مع نفس عمليات المعالجة الحرارية (14.31٪) ، بينما تبلغ مقاومة الشد وقوة الخضوع والصلابة 1005 ميجا باسكال و 850 ميجا باسكال و 43.8 HRC. سبائك الصلب عالية الكربون منخفضة مع تلدين 1000 درجة مئوية ، والتطبيع 950 درجة مئوية ، و 250 درجة مئوية لديها أفضل الخصائص الشاملة.

فيما يلي نتائج دراسة الأنواع الثلاثة الجديدة من ألواح الخطوط الملاحية المنتظمة. صلابة ألواح البطانة الفولاذية هي 51.7 HRC. بعد التصلب ، تزداد صلابة ألواح البطانة بمقدار 50HV ، وتبلغ طاقة امتصاص الصدمات Charpy V-notch 7.50 J ، والتي تتطابق صلابة وصلابة بشكل جيد. ألواح البطانة المركبة المصنوعة من الصلب المنغنيز العالي هي مادة مركبة مع الأوستينيت كمصفوفة وكربيد كمرحلة ثانية. صلابة ألواح البطانة المركبة من الفولاذ المنغنيز العالي هي 26.5 HRC. بعد التصلب ، تزداد صلابة ألواح البطانة إلى 667 HV 58.7 HRC) ، وطاقة امتصاص الصدمات Charpy U-notch هي 87.70J. تبلغ استطالة ألواح البطانة ذات المتانة الجيدة 9.20٪ ، بينما تبلغ مقاومة الشد وقوة الخضوع 743 ميجا باسكال و 547 ميجا باسكال. تبلغ صلابة ألواح البطانة من اللؤلؤ 31.3 HRC. بعد التصلب ، تكون صلابة ألواح البطانة ثابتة تقريبًا ، وطاقة امتصاص الصدمات Charpy V-notch هي 6.00J. استطالة ألواح البطانة اللؤلؤية منخفضة 6.64٪) ، في حين أن قوة الشد وقوة الخضوع هي 766 ميجا باسكال و 420 ميجا باسكال.

في ظروف طاقة التصادم 4.5 J: يكون فقدان الوزن البالي لألواح البطانة الفولاذية أقل ، وهذه المادة لديها أفضل أداء لمقاومة التآكل الكاشطة الناتجة عن الصدمات في هذه الحالة. في ظروف طاقة الصدمة 9J: الوزن المفقود من الفولاذ عالي الكربون منخفض السبائك الملدن مع تلدين 1000 درجة مئوية ، والتطبيع 950 درجة مئوية و 250 درجة مئوية هو الأقل ، وهذه المادة لديها أفضل أداء لمقاومة التآكل الكاشطة الصدمية في هذا الشرط.

تحليلات الطلب على ظروف التطبيق ، عندما يكون حمل الصدمات صغيرًا جدًا ، يجب أن يتم عمل ألواح بطانة SAG بواسطة فولاذ bainite. عندما يكون حمل الصدمات كبيرًا ، يجب أن تكون ألواح بطانة SAG مصنوعة من الفولاذ عالي الكربون منخفض السبائك الملدن مع تلدين 1000 درجة مئوية ، والتطبيع 950 درجة مئوية ، و 250 درجة مئوية.

1.1 حالة البحث عن مواد بطانة المطحنة شبه الأوتوماتيكية

1.1.1 مطحنة نصف أوتوماتيكية

في عام 1932 ، أدى تقدم التكنولوجيا الصناعية إلى ولادة أول مطحنة ذاتية التولد في العالم. حوالي عام 1950 ، تم استخدام الطاحونة الذاتية بشكل رسمي في إنتاج المناجم. بعد عام 1960 ، أصبحت عملية الطحن الذاتية الكاملة شائعة في العديد من مناجم المعادن في العديد من البلدان. في عملية الطحن الذاتي ، يتم استخدام خام بحجم أكبر من 100 مم كوسيط طحن رئيسي في الطحن ، ولكن الحجم يتراوح بين 20 مم و 80 مم

بسبب قدرتها الضعيفة على الطحن ، ليس من السهل أن يتم طحنها إلى الحجم المناسب بواسطة خام الحجم الكبير. لحل هذه المشكلة ، يحاول الباحثون إضافة كمية معينة من الكرة الفولاذية في مطحنة ذاتية التولد لطحن هذا النوع من المواد الكاشطة. بشكل عام ، كمية الكرة الفولاذية المضافة هي 2 ~ 8٪ من حجم الطاحونة الذاتية التولد. هذا التحسين يحسن بشكل كبير من كفاءة قسم الطحن في المنجم ، كما يجب إنتاج مطحنة شبه ذاتية.

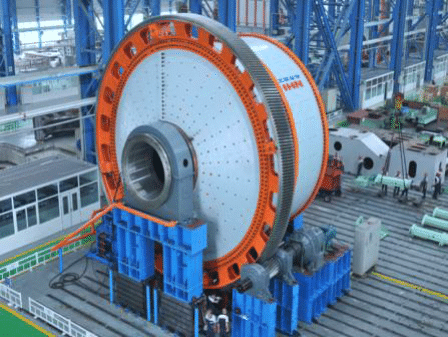

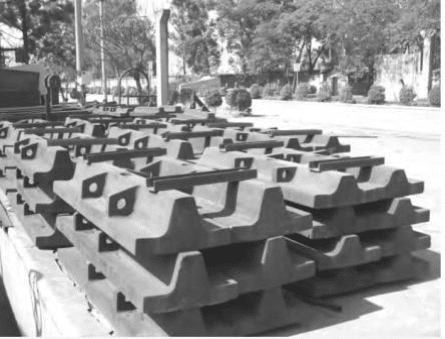

يوضح الشكل 1-1 الرسم التخطيطي الصلب للمطحنة شبه ذاتية التولد المستخدمة في مناجم المعادن ، ويوضح الشكل 1-2 لوحة البطانة للمطحنة شبه الذاتية المراد تجميعها. باختصار ، المطحنة شبه ذاتية التولد هي نوع من معدات إنتاج مناجم المعادن التي تستخدم كرة طحن جزئيًا والركاز نفسه لطحن خام المعدن. على الرغم من أن الطاحونة شبه ذاتية التولد عالية نسبيًا في استهلاك الطاقة ، وهو ما لا يفضي إلى الاستخدام الفعال للطاقة ، فإن المطحنة شبه ذاتية التولد تشمل: عملية التكسير المتوسطة والدقيقة ، وعملية الغربلة ، ونقل الخام ، مما يقلل بشكل كبير من إنتاج المنجم تقلل من التلوث بالغبار وتقلل من تكلفة الإنتاج وتقلل من الاستثمار في الإنتاج.

تشتمل المطحنة شبه ذاتية التولد بشكل أساسي على جزء ناقل الحركة ، والمحمل الرئيسي ، وشاشة الأسطوانة ، وجزء الأسطوانة ، وجهاز الدفع البطيء ، والمحرك الرئيسي ، وجهاز الرفع ، والتشحيم ، والتحكم الكهربائي ، وما إلى ذلك. مطحنة شبه ذاتية وهي أيضًا الجزء الأكثر خسارة.

1.1.2 بطانات المطحنة شبه ذاتية التولد

تدور أسطوانة المطحنة شبه الذاتية بشكل متزامن تحت قيادة المحرك. المواد (كرة الصلب وخام المعدن) المحملة في الاسطوانة تدور على ارتفاع معين مع الاسطوانة. تحت تأثير الجاذبية ، يتم رميهم بسرعة خطية معينة. سيكون لخام المعدن وكرة الطحن ولوحة البطانة تأثير كبير نسبيًا وتآكل خطير. هذه التأثيرات تجعل المعدن الخام مطحونًا ، والأهم هو طحن خام المعدن بعد الطحن ، يتم إرسال المادة المؤهلة من الأسطوانة تحت تأثير الماء.

1.2 مواد مقاومة للاهتراء لبطانات المطاحن شبه ذاتية التولد

تعتبر الأجزاء الفولاذية المقاومة للاهتراء التي يستهلكها التآكل الكاشطة واحدة من أقسى ظروف العمل للأجزاء الفولاذية المقاومة للتآكل. بالمقارنة مع ظروف التآكل الكاشطة الجافة ، تحتوي ظروف التآكل الكاشطة الرطبة على عوامل تآكل معينة ، وبالتالي فإن درجة التآكل أكثر تعقيدًا وشدة. لا تتعرض بطانات المطاحن في المطحنة شبه ذاتية التولد فقط للتأثير الشديد والتآكل لفترة طويلة ولكنها تتعرض أيضًا لتآكل المواد المعدنية الرطبة. في الوقت نفسه ، تعرضت لتفاعل تأثير البطانة ، والتآكل الكاشطة ، والتآكل الكهروكيميائي لفترة طويلة في عملية الخدمة ، مما يجعل البطانة تصبح الجزء الأكثر خطورة من التآكل والفشل في مطحنة SAG .

لها تاريخ طويل في استخدام الفولاذ عالي المنغنيز كبطانات مطحنة لمطحنة رطبة في الداخل والخارج. حتى الآن ، لا يزال فولاذ المنغنيز العالي هو المادة الأكثر استخدامًا لبطانة المطحنة الرطبة. تُستخدم أيضًا سبائك الفولاذ الأخرى المقاومة للاهتراء والمقاومة للتآكل ، مثل بطانة الصلب المصنوعة من البرليت ، في الداخل والخارج ، لكن التأثير ليس مرضيًا للغاية. إنها حاجة ملحة لصناعة البطانة الرطبة ومهمة مهمة للابتكار التقني لتطوير نوع جديد من البطانة الفولاذية منخفضة الكربون عالية الكربون مع مقاومة جيدة للتآكل ووضعها موضع التطبيق.

1.2.1 فولاذ المنغنيز الأوستنيتي

في الفولاذ المصبوب المقاوم للتآكل ، تم استخدام فولاذ المنغنيز الأوستنيتي على نطاق واسع في العديد من الأجزاء الفولاذية المقاومة للتآكل نظرًا لخصائصه الفريدة وله تاريخ طويل. يتكون الهيكل المعدني بشكل أساسي من الأوستينيت أحادي الطور ، أو يحتوي الأوستينيت على كمية صغيرة من الكربيد. يتمتع هيكل الأوستينيت بقدرة قوية على تصلب العمل. عندما يتعرض سطح العمل لقوة تصادم كبيرة أو إجهاد تلامس كبير ، فإن الطبقة السطحية تعمل بالتصلب بسرعة ، ويمكن حتى زيادة صلابة سطحها إلى 700 HBW ، وبالتالي يتم تحسين مقاومة التآكل. على الرغم من أن صلابة الطبقة السطحية لوجه العمل تزداد ، إلا أن صلابة وصلابة هيكل الأوستينيت في الطبقة الداخلية تظل دون تغيير ، مما يجعل فولاذ المنغنيز العالي لا يتمتع فقط بمقاومة تآكل ممتازة ولكن لديه أيضًا القدرة على مقاومة الصدمات الكبيرة حمل. بسبب هذه الخاصية ، فإن الفولاذ المنغنيز العالي له تأثير تطبيق ممتاز في التآكل الكاشطة الصدمية وظروف التآكل الكاشطة للطحن عالي الضغط. هناك العديد من مزايا الفولاذ عالي المنغنيز ، ولكن هناك أيضًا العديد من العيوب. عندما تكون قوة التأثير أو إجهاد التلامس لصلب المنغنيز العالي صغيرة جدًا ، لا يمكن للفولاذ الحصول على تصلب عمل كافٍ ، ويتم تقليل مقاومة التآكل ، لذلك لا يمكن أن يعمل بشكل طبيعي. بالإضافة إلى ذلك ، وجد أن مقاومة التآكل لصلب المنغنيز العالي ضعيفة ، والتي لا يمكن أن تحقق التأثير المثالي في بيئة رطبة。

منذ الستينيات ، بدأ الباحثون في الداخل والخارج في إصلاح الفولاذ الأوستنيتي من أجل تحسين خصائصه الشاملة. يضيف معظمهم بعض عناصر السبائك ، مثل Cr و Mo و Ni و V وما إلى ذلك ، ويضبطون محتوى C و Mn في نفس الوقت ، ويعتمدون تعديل التلقيح للحصول على مقاومة تآكل أفضل لصلب المنغنيز الأوستنيتي. حتى الآن ، حقق البحث والاستكشاف في صناعة السبائك وتعديل وتقوية الفولاذ الأوستنيتي والفولاذ الأوستنيتي الثابت نتائج مرضية. حتى أن بعض الدول تضيف الفولاذ الأوستنيتي المحسن إلى المعايير الوطنية. فولاذ المنغنيز العالي هو مادة شائعة لبطانات المطاحن الرطبة في الداخل والخارج. عندما يكون حمل الصدمات للمطحنة الرطبة صغيرًا جدًا ، فإن صلابة عمل فولاذ المنغنيز العالي لا تكتمل ، وستكون مقاومة التآكل الكاشطة ذات التأثير ضعيفة. علاوة على ذلك ، نظرًا لضعف مقاومة التآكل لهيكل الأوستينيت ، فإن عمر مقاومة التآكل للفولاذ الأوستنيتي منخفض نسبيًا.

1.2.2 الحديد الزهر المقاوم للاهتراء

يتم استخدام الحديد الزهر الأبيض منخفض السبائك وعالي سبائك على نطاق واسع في الوقت الحاضر. بالمقارنة مع الحديد الزهر الأبيض التقليدي وحديد الزهر الأبيض منخفض الكربون ، فإن الحديد الزهر الجديد المقاوم للاهتراء الذي يمثله منخفض الكروم وحديد الزهر الأبيض عالي الكروم يتمتع بمقاومة تآكل أفضل.

الكروم هو عنصر السبائك الرئيسي في الحديد الزهر الأبيض منخفض الكروم. يتم تشتيت الكربيدات بشكل عام الحديد الزهر الأبيض منخفض الكروم في الحديد الزهر بواسطة الشبكة. لذلك ، فإن هشاشة الحديد الزهر الأبيض منخفض الكروم أكبر ، ومقاومة التآكل أقل من مقاومة الحديد الزهر الأبيض المتوسط والعالي. بشكل عام ، فهي غير مناسبة لظروف العمل مع متطلبات المتانة ومقاومة التآكل العالية. يستخدم الحديد الزهر الأبيض عالي الكروم على نطاق واسع في العديد من أنواع المعدات وظروف العمل ، ويرجع ذلك إلى النطاق الواسع لمحتوى الكروم (10٪ ~ 30٪) من الحديد الزهر الأبيض عالي الكروم. تم تحسين صلابة الحديد الزهر Cr12 منخفض الكربون في الحديد الزهر الأبيض عالي الكروم بسبب تعديل محتوى الكروم ، والذي يمكن أن يلبي متطلبات مطحنة الكرة الأسمنتية الكبيرة ذات الحمولة الكبيرة ؛ بعد معالجة حرارية معينة ، يمكن أن يحصل الحديد الزهر Cr15 على أداء جيد ممزوجًا بكمية صغيرة من الكربيد ، ويتميز الهيكل المارتنسيتي للأوستينيت المحتجز بمقاومة تآكل جيدة ، والتي يمكن استخدامها لطحن الكرة ومواد تبطين الألواح لمطحنة الكرة في مصنع الأسمنت ؛ يتميز الحديد الزهر Cr20 و Cr26 بمطابقة جيدة للصلابة والمتانة والصلابة العالية ، والتي يمكن استخدامها في الأجزاء المقاومة للتآكل بجدار سميك. بالإضافة إلى ذلك ، يتميز الحديد الزهر Cr20 و Cr26 بمقاومة قوية للتآكل ومقاومة الأكسدة ، والتي يمكن استخدامها أيضًا في التآكل الرطب وظروف التآكل ذات درجات الحرارة العالية.

1.2.3 سبائك الصلب غير المنغنيز المقاومة للتآكل

مع تطوير المزيد والمزيد من سبائك الفولاذ غير المنغنيز ذات الأداء الممتاز ، وجد أن صلابة وصلابة هذا النوع من سبائك الفولاذ يمكن تعديلها في نطاق كبير من خلال تحسين نسبة التركيب أو استكشاف المعالجة الحرارية ، ويمكن لديها أيضًا صلابة عالية وصلابة عالية في نفس الوقت. له تأثير تطبيق جيد في العديد من ظروف العمل. يمكن أن يكون للصلب غير المنغنيز صلابة عالية وقوة عالية وصلابة جيدة في نفس الوقت. قوتها وصلابتها أعلى بكثير من فولاذ المنغنيز الأوستنيتي ، وتأثير تطبيقها يكون أفضل في ظل ظروف الحمل الصغير. غالبًا ما يتم إضافة الكروم والمنغنيز والنيكل والسيليكون والموليبدينوم وعناصر السبائك الأخرى إلى الفولاذ المقاوم للتآكل لتحسين خصائصه الميكانيكية وقدرته على الصلابة.

1.2.3.1 سبيكة متوسطة عالية من الفولاذ المقاوم للتآكل

في السنوات الأخيرة ، أجرى مهندسو Qiming Machinery الكثير من الأبحاث على فولاذ مقاوم للتآكل من سبائك متوسطة وعالية (C 0.2 ~ 0.25٪ ، Cr 3 ~ 16٪ ، Ni 2٪ ، Mo ≤ 1٪) لوحة البطانة ، و أحرز بعض التقدم.

(1) تصميم التركيب الكيميائي

عنصر الكربون

محتوى الكربون له تأثير مباشر على البنية المجهرية ، والخصائص الميكانيكية ، والصلابة ، وغيرها من خصائص سبائك الصلب. أظهرت النتائج أن صلابة العينة تتناقص مع انخفاض محتوى الكربون ، مما يؤدي إلى عدم مقاومة التآكل ، ولكن الصلابة أفضل نسبيًا ؛ مع زيادة محتوى الكربون ، تزداد صلابة العينة ، وتكون مقاومة التآكل أفضل نسبيًا ، لكن اللدونة والمتانة تصبح أسوأ. أظهرت النتائج أن صلابة سبائك الفولاذ تزداد مع زيادة محتوى الكربون ، وتقل صلابة اللدائن. عندما يكون محتوى الكربون في نطاق معين (0.2 ~ 0.25٪) ، تقل صلابة الصدمات (α K) لسبائك الفولاذ ببطء شديد وتبقى تقريبًا دون تغيير. ضمن هذا النطاق من محتوى الكربون ، فإن البنية المجهرية لسبائك الفولاذ عبارة عن مارتينسيت اللوح. تظهر النتائج أن الخصائص الميكانيكية المركبة للأنواع الثلاثة من الهياكل جيدة ، ومقاومة التآكل الكاشطة الناتجة عن الصدمات ممتازة.

عنصر الكروم

يمكن لعنصر الكروم تحسين صلابة سبائك الفولاذ إلى حد معين. يتمتع الفولاذ بخصائص ميكانيكية شاملة جيدة بعد عملية المعالجة الحرارية المناسبة. يمكن أن توجد عناصر الكروم في شكل كربيد يحتوي على الكروم في الفولاذ الكربوني ، والذي يمكن أن يحسن مقاومة التآكل للأجزاء الفولاذية إلى حد معين. درس مهندسونا تأثير الكروم على خصائص سبائك الفولاذ Cr Ni Mo بمحتوى C من 0.15-0.30. تظهر النتائج أنه يمكن تحسين صلابة الصدمات لسبائك الفولاذ عن طريق زيادة محتوى الكروم تحت ظروف التبريد والتلطيف. لذلك ، في تصميم سبائك الصلب ، يمكننا ضبط محتوى عنصر الكروم لجعل سبائك الصلب تحصل على خصائص ميكانيكية شاملة أفضل ، وذلك لتحقيق أفضل تأثير مقاومة للتآكل.

درس مهندسونا مقاومة التآكل لسبائك الفولاذ بعناصر الكروم المختلفة في ظل الظروف الحمضية. لقد وجد أنه مع زيادة محتوى الكروم (1.5٪ ~ 18٪) ، تزداد مقاومة التآكل للأجزاء الفولاذية أولاً ثم تنخفض. عندما يكون محتوى الكروم 12.5٪ ، يكون للصلب أفضل مقاومة للتآكل ومقاومة للتآكل. أخيرًا ، الجزء الكتلي لكروم عنصر السبيكة استنتج أن 10 ~ 12٪ من سبائك الفولاذ المقاوم للاهتراء لها أفضل تأثير مقاومة للتآكل.

عنصر النيكل

في الوقت نفسه ، يمكن للنيكل تحسين صلابة سبائك الفولاذ لتحسين خصائصها الميكانيكية. تظهر النتائج أن صلابة سبائك الفولاذ قد تحسنت قليلاً بإضافة عنصر النيكل ، ولكن يمكن تحسين طاقة امتصاص الصدمات وصلابة سبائك الصلب إلى حد كبير. في الوقت نفسه ، يمكن للنيكل تسريع عملية التخميل لسبائك الفولاذ Fe Cr وتحسين مقاومة التآكل والأكسدة لسبائك الفولاذ Fe Cr. ومع ذلك ، يجب ألا يكون محتوى النيكل في سبائك الفولاذ المقاوم للاهتراء مرتفعًا جدًا (أقل من 2٪ بشكل عام). بشكل عام ، المحتوى العالي جدًا من النيكل سيجعل منطقة المرحلة كبيرة جدًا ، مما سيؤدي إلى زيادة مرحلة الأوستينيت المحتجزة في سبائك الفولاذ ، مما يجعل سبائك الفولاذ غير قادرة على الحصول على خصائص شاملة جيدة.

عنصر الموليبدينوم

يستطيع الموليبدينوم تنقية حجم حبيبات سبائك الصلب إلى حد معين ، وذلك لتحسين الخصائص الشاملة لسبائك الفولاذ. يمكن للموليبدينوم تحسين صلابة الفولاذ المارتينزيتي وتحسين القوة والصلابة ومقاومة التآكل للفولاذ المارتينسيتي في نفس الوقت. عادة ما يكون محتوى السيليكون في الأجزاء الفولاذية أقل من 1٪.

عنصر السيليكون

يمكن أن يؤثر محتوى السيليكون على تحويل الأوستينيت لسبائك الفولاذ. إن إضافة السيليكون تجعل انتشار ذرات الكربون بطيئًا في عملية التبريد ، ويعيق تكوين الكربيدات في سبائك الصلب ، مما يؤدي إلى ارتفاع تركيز الكربون. تم تحسين استقرار طور الأوستينيت أثناء تحول الطور. في نفس الوقت ، كمية معينة من Si يمكنها تحسين الصلابة ومقاومة التآكل لسبائك الفولاذ من خلال تقوية المحلول. بشكل عام ، محتوى السيليكون في الفولاذ حوالي 0.3٪ ~ 0.6٪.

(2) عملية المعالجة الحرارية والهيكل المعدني

تؤثر عملية المعالجة الحرارية بشكل مباشر على البنية الدقيقة والخصائص الميكانيكية للأجزاء الفولاذية. وجد مهندسونا أن عملية المعالجة الحرارية لها تأثير على سبائك الصلب المقاومة للتآكل المنخفضة (التركيب الكيميائي هو C 0.3٪ ، Mn 0.3٪ ، Cr 1.6٪ ، Ni 0.4٪ ، Mo 0.4٪ ، Si 0.30٪ ، Re 0.4٪ ). المعالجة الحرارية هي التبريد (850 ، 880 ، 910 ℃ ، 930 ℃) والتقسية (200 ℃ و 250). أظهرت النتائج أنه عندما تكون درجة حرارة التقسية ثابتة ، تزداد صلابة العينة مع زيادة درجة حرارة التبريد ، بينما تقل الطاقة الممتصة للصدمات وتصبح الصلابة أسوأ. تترسب المزيد من الكربيدات في سبائك الفولاذ المقسى عند 250 ، مما يزيد من صلابة المصفوفة. الخصائص الميكانيكية للعينة المخففة عند 250 أفضل من تلك المخففة عند 200 ℃. أفضل مقاومة للتآكل في سبائك الصلب منخفضة المقاومة عند 890 ℃ والمخففة عند 250 ℃.

درس مهندسونا أيضًا المعالجة الحرارية للفولاذ ذي السبائك الكربونية المتوسطة والمنخفضة بتركيبة كيميائية تبلغ 0.51٪ C و Si 0.13٪ و Cr 1.52٪ و Mn 2.4٪. تمت دراسة تأثيرات تبريد الماء ، وتبريد الهواء ، وتبريد الهواء على البنية المجهرية لسبائك الفولاذ على التوالي. البنية المجهرية لسبائك الفولاذ المُبرّد هي مارتينسيت ، والبنية المجهرية بعد تبريد الهواء وتبريد الهواء هي مارتينسيت والباينيت بعد مزيد من التقسية عند 200 درجة مئوية. ، 250 ، 300 ، 350 ℃ و 400 ، تظهر الصلابة الكلية للعينات اتجاهاً تنازلياً. من بينها ، العينات المبردة بالهواء والمبردة بالهواء عبارة عن هياكل متعددة الأطوار تحتوي على مرحلة bainite ، وتقل صلابتها بشكل أبطأ. يزداد فقدان التآكل مع زيادة درجة حرارة التهدئة. نظرًا لأن نسيج bainite يتمتع بمقاومة جيدة للتلطيف والصلابة الجيدة ، فإن صلابة العينات المبردة بالهواء والمبردة بالهواء تقلل من مقاومة التآكل للهيكل المركب مع مرحلة bainite أفضل.

(3) دراسة عن مواد بطانات التعدين

قام مهندسونا بتحليل سلوك فشل لوحة البطانة (سبائك الصلب 5cr2nimo) للمطحنة شبه ذاتية التولد في منجم ماغنتيت التيتانيوم والفاناديوم. أظهرت النتائج أن البنية المجهرية لسبائك الفولاذ عبارة عن مارتينسيت مع الأوستينيت المحتفظ به. أثناء خدمة لوحة البطانة ، يكون للركام المعدني تأثير تآكل كاشط على لوحة البطانة ، كما تتآكل لوحة البطانة بسبب اللب. لوحظ عدد كبير من حفر التآكل والشقوق على السطح البالي للوحة البطانة أثناء الخدمة. يعتبر أن سبب فشل لوحة البطانة هو أن حمل الصدمات تحت ظروف العمل منخفض جدًا ، ولوحة البطانة ليست صلبة بدرجة كافية ، مما يؤدي إلى صلابة منخفضة لسطح العمل للوحة البطانة وضعف مقاومة التآكل .

درس مهندسونا أيضًا مقاومة التآكل الكاشطة الناتجة عن الصدمات لثلاثة أنواع من الفولاذ منخفض الكربون عالي السبائك بمحتويات كربون مختلفة (C: 0.16٪ ، 0.21٪ ، 0.25٪). أظهرت النتائج أن صلابة سبائك الفولاذ تزداد مع زيادة محتوى الكربون ، بينما تقل طاقة امتصاص الصدمات. تظهر النتائج التجريبية أن سبائك الفولاذ التي تحتوي على 0.21٪ من محتوى الكربون لديها أقل خسارة للتآكل وأفضل مقاومة للتآكل الكاشطة.

تمت دراسة تأثير محتوى السليكون (Si: 0.53، 0.97، 1.49، 2.10، 2.60، c0.25٪) على البنية المجهرية ، الخواص الميكانيكية ومقاومة التآكل للفولاذ المصبوب عالي الكربون ذو السبائك الكربونية العالية. أوضحت النتائج أن سبائك الصلب ذات المحتوى السيليكوني 1.49٪ لديها أعلى صلابة (55.5 HRC) وأفضل صلابة (طاقة امتصاص الصدمات: 27.20 J) ، وبنيتها المجهرية هي اللوح مارتينسيت. يُظهر اختبار التآكل الكاشطة الناتج عن الصدمات (حمل الصدمات: 4.5 J) أن سبائك الفولاذ التي تحتوي على محتوى سيليكون بنسبة 1.49٪ لديها أقل خسارة للتآكل وأفضل مقاومة للتآكل بالتأثير.

درس مهندسونا أيضًا التآكل الكاشي الناتج عن الصدمات والتآكل لثلاثة أنواع من فولاذ بطانة الطحن الرطب للمناجم. الأنواع الثلاثة من البطانات عبارة عن فولاذ منخفض الكربون عالي السبائك (هيكل مارتينسيت ، صلابة: 45 ~ 50 HRC ، قيمة صلابة التأثير أكبر من 50 J / cm2) ، فولاذ منغنيز عالي (هيكل أوستينيت أحادي الطور ، صلابة> 21 HRC ، تأثير قيمة الصلابة أكبر من 147 جول / سم 2) والصلب المصنوع من سبائك الكربون المتوسط (هيكل مارتينسيت يحتوي على كمية صغيرة من البانيت والأوستينيت المحتفظ به ، والصلابة: 57 ~ 62 HRC ، قيمة صلابة الصدمات: 20 ~ 30 جول / سم 2)。 حمولة الصدمة 2.7J والمادة الخام هي خام الحديد الحمضي ، وأظهرت نتائج الاختبار أن البطانة الفولاذية منخفضة الكربون عالية السبيكة لديها أقل خسارة في الوزن للتآكل وأفضل مقاومة للتآكل الصدمات.

1.2.3.2 سبائك الصلب منخفضة المقاومة للتآكل

تتجلى مزايا الفولاذ منخفض السبائك بشكل أساسي في صلابة جيدة وصلابة عالية وصلابة عالية. بدأ المزيد والمزيد من الباحثين في دراسة إمكانية استخدام فولاذ منخفض السبائك بدلاً من فولاذ المنغنيز المرتفع كبطانات مطحنة للمطحنة الرطبة. بشكل عام ، يتم تحويل الفولاذ منخفض السبائك إلى مارتينسيت مع خصائص شاملة جيدة عن طريق إضافة عناصر مثل C ، Mn ، Cr ، Si ، Mo ، B ، واختيار المعالجة الحرارية المناسبة.

درس مهندسونا تطبيق فولاذ zg40cr2simnmov في بطانات المطاحن. عملية المعالجة الحرارية هي 900 ℃ تلدين + 890 تبريد بالزيت + (220 ± 10 ℃) تلطيف. بعد المعالجة الحرارية المذكورة أعلاه ، فإن البنية المجهرية لصلب zg40cr2simnmov عبارة عن مارتينسيت مقسى أحادي الطور ، وخصائصه الميكانيكية الشاملة جيدة: صلابة ≥ 50 HRC ، قوة الخضوع ≥ 1200 ميجا باسكال ، صلابة التأثير ≥ 18 J / سم 2. تم اختبار سبائك الصلب والفولاذ عالي المنغنيز (الخصائص الميكانيكية: الصلابة ≤ 229hb ، قوة الخضوع ≥ 735mpa ، صلابة الصدمات ≥ 147j / cm2) في العديد من المناجم مثل مصنع الألومينا التابع لشركة Shandong Aluminium Corporation. تظهر نتائج الاختبار أن لوحة البطانة الفولاذية zg40cr2simnmov لها عمر خدمة طويل في مطحنة الكرة الرطبة وطاحونة الكرة الجافة.

درس مهندسونا أيضًا دراسة الفولاذ المصبوب منخفض السبائك المقاوم للتآكل واستخدام ألواح البطانة. تم استكشاف عمليات المعالجة الحرارية المختلفة للصلب منخفض السبيكة ، وكانت العملية المثلى هي التبريد عند 900 ~ 950 ℃ والتلطيف عند 500 ~ 550. بعد المعالجة الحرارية ، كان لسبائك الفولاذ أفضل الخواص الميكانيكية ، الصلابة: 46.2 HRC ، قوة الخضوع: 1500 ميجا باسكال ، صلابة الصدمات: 55 J / cm2.

تظهر نتائج التآكل الكاشطة الصدمية أن مقاومة التآكل للفولاذ السبيكي المنخفض المبرد عند 900 ~ 950 ℃ والمخفف عند 500 ~ 550 ℃ أفضل من ZGMn13 في نفس ظروف الاختبار. بالإضافة إلى ذلك ، تم اختبار سبائك الفولاذ و ZGMn13 في مكثف Sizhou في منجم النحاس Dexing. أظهرت النتائج أن العمر التشغيلي للبطانة الفولاذية منخفضة السبائك متعددة العناصر يبلغ 1.3 مرة أطول من عمر لوحة البطانة العادية ZGMn13.

في ظل حالة الطحن الرطب في مناجم المعادن ، فإن قيود البطانة الفولاذية التقليدية عالية المنغنيز ، والتي تستخدم على نطاق واسع في الوقت الحاضر ، أصبحت بارزة بشكل متزايد ، ومن الاتجاه العام أن يتم استبدال موقعها المهيمن. يتميز الفولاذ المقاوم للاهتراء ذو السبائك المنخفضة الذي تم تطويره حاليًا بمقاومة تآكل جيدة ، ولكن متانته ضعيفة ، مما يؤدي إلى مقاومة تأثيره غير قادر على تلبية ظروف عمل لوحة تبطين المناجم المعدنية. يوجد وضع مشابه في سبائك الصلب الأخرى ، مما يعيق تجديد بطانة طاحونة المناجم. لا يزال من الصعب تطوير سبائك فولاذية جديدة مقاومة للاهتراء والتي يمكن أن تحل محل بطانات مصانع الفولاذ التقليدية عالية المنغنيز.

1.2.3.3 الفولاذ المقاوم للتآكل بينيت

الخصائص الميكانيكية الإجمالية للصلب البيني جيدة ، والصلب السفلي ذو صلابة عالية ، وصلابة عالية ، وحساسية منخفضة ، وحساسية شقوق. تتمثل طريقة الإنتاج التقليدية للصلب البانيتي في إضافة الموليبدينوم والنيكل والمعادن الثمينة الأخرى واعتماد عملية التبريد المتساوي. هذا لا يجعل تكلفة إنتاج الصلب البانيتي عالية جدًا فحسب ، بل يؤدي أيضًا بسهولة إلى عدم استقرار جودة الفولاذ بسبب صعوبة التحكم في العملية. كما أن التطبيق الصناعي للفولاذ البانيتي محدود للغاية. مع مزيد من الاستكشاف والاستكشاف للصلب البانيتي ، تم تطوير فولاذ باينيت ثنائي الطور ، مثل فولاذ أوستينيت باينيت ثنائي الطور ، فولاذ أوستينيت باينيت المقوى سهل الانصهار ، فولاذ ثنائي الطور من مارتينسيت ، وما إلى ذلك بسبب انخفاض تكلفة الإنتاج ، يمكن استخدام الفولاذ بينيت في الصناعة.

يجمع الفولاذ ثنائي الطور الأوستينيت (أ / ب) بين قدرة تصلب العمل القوية للأوستينيت والصلابة والصلابة العالية للبيانيت ، لذلك فإن الفولاذ ثنائي الطور أ / ب يتمتع بقوة عالية وصلابة جيدة ، ولديه مقاومة تآكل ممتازة. Mn Si Austenite Bainite يتميز الفولاذ ثنائي الطور الذي تم الحصول عليه عن طريق austempering بمقاومة تآكل جيدة ، والتي يمكن أن تلبي العديد من ظروف مقاومة التآكل. في هذا النوع من الفولاذ ثنائي الطور ، يتم اختيار Mn و Cr والعناصر الأخرى بتكلفة أقل لتحسين صلابة الأجزاء الفولاذية. يتم تخفيض تكلفة الإنتاج بشكل أكبر ويتم الحصول على نوع جديد من الفولاذ ثنائي الطور Mn Si Austenite Bainite بخصائص شاملة جيدة. يتم تقديم نوع من الفولاذ البانيتي ذو البنية الدقيقة والنانوية مع الأوستينيت المحتفظ به والمشتت في مصفوفة bainite. يتميز الفولاذ Bainitic الجديد بالقوة العالية واللدونة ويظهر خصائص ميكانيكية ممتازة. أوضحت النتائج أن الفولاذ المقاوم للصدأ ذو الأوستينيت العالي المحتفظ به له قيمة صلابة عالية عند درجة حرارة منخفضة نسبيًا (أقل من 500 درجة مئوية) ، مما يدل على ثبات جيد في التقسية.

على الرغم من أن الصلب البيني له خصائص ميكانيكية ممتازة ، إلا أن عملية إنتاجه معقدة وتكلفته عالية جدًا ، مما يحد من تطبيقه في صناعة ألواح البطانة الرطبة للطحن. يحتاج التطبيق الصناعي للفولاذ المقاوم للاهتراء من سلسلة bainite في مناجم المعادن إلى مزيد من الاستكشاف.

1.2.3.4 الفولاذ المقاوم للاهتراء برليت

عادة ما يتم الحصول على فولاذ البرليت عن طريق التطبيع والتقسية بعد الخلط مع الكروم والمنغنيز والموليبدينوم وعناصر أخرى في الفولاذ الكربوني. يتميز الفولاذ البرليتي بصلابة جيدة ، ومقاومة إجهاد الصدمات ، ومعالجة حرارية بسيطة ، ولا توجد عناصر سبائك قيمة. تكلفة إنتاجها منخفضة. إنه نوع من سبائك الفولاذ المقاوم للتآكل والمقاومة للتآكل مع إمكانات تطوير كبيرة. تتميز سبائك الصلب المقاومة للتآكل عالية الكربون Cr Mn Mo بصلابة جيدة وقدرة معينة على تصلب العمل ، لذلك يمكن استخدامها في بيئة التآكل الكاشطة المسببة للتآكل مع حمل تأثير معين.

يوضح الجدول 1-1 التركيب الكيميائي والخصائص الميكانيكية للصلب التمثيلي المقاوم للتآكل Cr Mn Mo برليت عالي الكربون.

| الجدول 1-1 التركيب الكيميائي والخواص الميكانيكية للصلب المصبوب المقاوم للاهتراء من البرليت | |||||||

| التركيب الكيميائي | الخواص الميكانيكية | ||||||

| ج | مينيسوتا | سي | ني | سجل تجاري | مو | HBW | KV2 / ي |

| 0.55 | 0.6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0.65 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 325 | 9.0-13.0 |

| 0.65 | 0.9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0.75 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 363 | 8.0-12.0 |

| 0.75 | 0.6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0.85 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 400 | 6.0-10.0 |

1.3 آلية التآكل والطراز

يشير التآكل إلى ظاهرة فصل المادة عن سطح التلامس بسبب إجهاد معين بسبب الانزلاق النسبي للمادة. قد تختلف آلية فصل المواد عن السطح بسبب الخصائص المختلفة للمواد وبيئة العمل والحمل ووضع الحركة. يمكن تقسيم آلية التآكل إلى تآكل لاصق ، تآكل كاشط ، تآكل إجهاد السطح ، تآكل مزعج ، وتآكل تأثير. وفقًا للإحصاءات ، فإن الخسارة الاقتصادية الناتجة عن التآكل الكاشطة هي الأكبر ، حيث تمثل حوالي 50 ٪ من الإجمالي ، ويمثل التآكل اللاصق 15 ٪ من الإجمالي ؛ يمثل التآكل المزعج 7٪ ؛ يمثل تآكل التآكل 7 ٪ من الإجمالي ؛ يمثل تآكل التآكل 5٪ من الإجمالي.

1.3.1 آلية التآكل الكاشطة

تآكل سبائك الصلب الناجم عن التآكل الكاشطة هو الأكبر ، والذي ينتج بشكل رئيسي من 1. التآكل الناجم عن انزلاق السطح الصلب والخشن على السطح الناعم ؛ 2. التآكل الناجم عن الاحتكاك المتبادل للجسيمات الصلبة التي تنزلق بين أسطح التلامس. وفقًا لظروف التآكل المختلفة ، يمكن تقسيم آلية التآكل الكاشطة إلى النوعين التاليين:

النوع 1: آلية القطع الدقيقة

تحت تأثير الحمل الخارجي ، تنتج جزيئات التآكل الموجودة على سطح المادة قوة على المادة. عندما يكون اتجاه القوة في الاتجاه الطبيعي ، فإن جزيئات التآكل الموجودة على سطح المادة تنتج قوة على المادة ، وعندما يكون اتجاه القوة عرضيًا ، تتحرك الجسيمات الكاشطة بالتوازي مع سطح التآكل بسبب التماس فرض. إذا كانت مقاومة الجسيمات الكاشطة التي تتحرك على سطح المادة صغيرة ، فسوف تقطع المادة وتنتج رقائق. مسار قطع الجسيمات الكاشطة على سطح المادة ضيق وضحل ، وحجم القطع صغير ، لذلك يطلق عليه القطع الدقيق. إذا لم يكن للجسيمات الكاشطة حواف حادة أو كانت الزوايا مختلفة عن اتجاه مسار القطع ، أو إذا كانت المادة نفسها تتمتع بمرونة جيدة ، فإن تأثير القطع لن يجعل المادة تنتج رقائق ، ولكن سيتم دفعها إلى الأمام أو كلا الجانبين بواسطة الجسيمات الكاشطة ، وسيتم تشكيل ثلم على سطح المادة على طول مسار حركة الجسيمات الكاشطة.

النوع الثاني: آلية تشظية التعب

تشير آلية تشققات التعب إلى أن المصفوفة مشوهة ومتصلبة تحت تأثير الجزيئات الكاشطة ، وتتولد تشققات على الطبقة تحت السطحية بسبب إجهاد التلامس. تمتد الشقوق إلى السطح وتتساقط على شكل طبقة رقيقة ، وتتشكل حفر تشظية غير منتظمة على سطح المادة. عندما تنزلق الجزيئات الكاشطة على سطح العينة ، سيتم تشكيل منطقة تشوه بلاستيكية كبيرة. بعد التشوه البلاستيكي المتكرر ، بسبب تصلب العمل ، يتقشر سطح المادة أخيرًا في حطام تآكل. بشكل عام ، حد التعب المعتمد على مقاومة التآكل للمادة غير صحيح.

1.3.2 آلية ونموذج التآكل والتآكل

لن تعاني الطاحونة الرطبة المستخدمة في المناجم المعدنية من تأثير الحمل الثقيل والتآكل الشديد فحسب ، بل ستتآكل أيضًا بسبب الطين السائل. يشير تآكل التآكل إلى عملية فقدان الكتلة الناتجة عن التفاعل الكهروكيميائي أو الكيميائي بين سطح المادة والبيئة المحيطة ، وهو ما يسمى تآكل التآكل. حالة العمل للمطحنة الرطبة المنجمية عادة ما تكون تآكل تآكل كهروكيميائي. آلية التعزيز المتبادل بين التآكل والتآكل تجعل فقدان المواد يتجاوز معدل التآكل الفردي بالإضافة إلى معدل التآكل. من أجل دراسة تأثير الكشط الرطب على آلية التآكل ، من الضروري دراسة آلية التآكل.

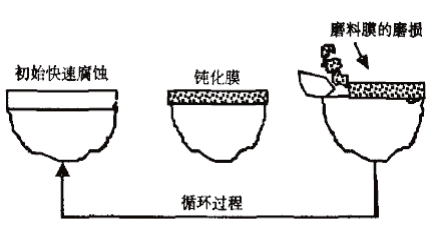

1.3.2.1 تعزيز التآكل على التآكل

(1) نموذج الإزالة الميكانيكية. يوضح الشكل 1-3 نموذج الإزالة الميكانيكية. نظرًا لوجود وسط تآكل ، سيحدث تآكل موحد على سطح المعدن أثناء التآكل والتآكل ، ويمكن أن تغطي منتجات التآكل المتولدة سطح العينة تمامًا. تسمى هذه الطبقة من منتج التآكل بفيلم التآكل. يمكن أن يمنع سطح المواد من مزيد من التآكل ، ولكن من السهل أن تتآكل بواسطة مواد صلبة أخرى أو جزيئات كاشطة في الانزلاق النسبي للضغط. ثم يكون السطح المعدني العاري سهل التآكل ، لذا فإن التآكل يزيد من التآكل. في وسط تآكل معين ، تعتمد مقاومة التآكل للمواد بشكل أساسي على الفيلم السلبي. بشكل عام ، فإن معدل تآكل المعدن مع قدرة الاسترداد الضعيفة للفيلم السلبي سيزداد بمقدار 2 أوامر من حيث الحجم أو حتى 4 أوامر من حيث الحجم مقارنة بمعدل التآكل الثابت الفردي.

(2) وفقًا للنموذج الكهروكيميائي ، سيتم إنتاج منطقة تشوه بلاستيكية معينة على سطح العينة المعدنية بسبب قوة القص الزاوي للمادة الكاشطة. التآكل الكهروكيميائي لسطح المعدن متفاوت للغاية ، مما يؤدي إلى زيادة أخرى في معدل التآكل.

1.4 الغرض من هذا البحث وأهميته ومحتوياته الرئيسية

تعتبر تكلفة تشغيل مطحنة شبه ذاتية المستخدمة في إنتاج مناجم المعادن ضخمة ، وأخطر جزء من التآكل والإنفاق هو بطانة الطاحونة. تستهلك الصين حوالي 2.2 مليون طن من المواد الفولاذية المقاومة للتآكل كل عام. من بينها ، تستهلك بطانة المطحنة المستخدمة في ظروف الإنتاج المختلفة ما يصل إلى 220000 طن من الفولاذ ، وهو ما يمثل حوالي عُشر إجمالي استهلاك الأجزاء الفولاذية المقاومة للتآكل.

حالة العمل للمطاحن شبه ذاتية التولد المستخدمة في المناجم المعدنية سيئة. نظرًا لكونه الجزء الأكثر تضررًا من المطحنة ، فإن عمر الخدمة للبطانة قصير جدًا ، مما لا يزيد فقط من تكلفة تشغيل المطحنة شبه ذاتية التولد ولكنه يؤثر أيضًا بشكل خطير على كفاءة إنتاج منجم المعادن. في الوقت الحاضر ، عادة ما يتم استخدام الفولاذ عالي المنغنيز للوحة التبطين للمطحنة شبه ذاتية التولد. على الرغم من أن فولاذ المنغنيز العالي يتمتع بأداء شامل جيد وقدرة جيدة على تصلب العمل ، إلا أن قوة الخضوع لصلب المنغنيز العالي منخفضة جدًا ، مما يسهل تشويهه وفشله ، وهو ما لا يمكن أن يلبي شروط الخدمة لبطانة المطحنة شبه الذاتية ، والخدمة عمر لوحة البطانة قصير. من أجل تحسين المشاكل المذكورة أعلاه ، يجب تطوير نوع جديد من سبائك الصلب المقاومة للتآكل بخصائص شاملة جيدة كبديل لبطانات مصانع الفولاذ عالية المنغنيز.

بناءً على تحليل البيئة الصناعية والتعدين للمطحنة شبه ذاتية التولد وتحليل مواد التبطين لمختلف المطاحن الرطبة ، فقد وجد أن بطانة المطحنة شبه ذاتية التولد لها أهمية كبيرة سبائك الصلب المقاومة للتآكل يجب أن يكون للوحة صلابة وصلابة ؛ يجب أن يكون السبائك الفولاذية عبارة عن هيكل أحادي الطور قدر الإمكان ، أو يجب أن يكون هيكلًا متعدد المراحل مع مطابقة جيدة للصلابة والمتانة ، مثل هيكل المصفوفة + الكربيد ؛ يجب أن تتطابق سبائك الفولاذ أيضًا مع قوة الخضوع الجيدة ولديها قدرة معينة على مقاومة التشوه ؛ يجب أن يكون لسبائك الفولاذ تأثير جيد لمقاومة التآكل الكاشطة.

محتويات البحث الرئيسية هي كما يلي:

(1) دراسة عن المعالجة الحرارية لسبائك الفولاذ منخفض الكربون والمقاوم للاهتراء.

من خلال تحليل البنية المجهرية ، والخصائص الميكانيكية ، والتآكل الكاشطة الناتجة عن الصدمات والتآكل للصلب المقاوم للتآكل عالي الكربون منخفض السبائك بمعالجة حرارية مختلفة ، تم الحصول على نوع من سبائك الفولاذ المقاوم للتآكل مع خصائص شاملة أفضل.

تكوين سبائك الصلب عالية الكربون منخفضة: C 0.65٪ ، Si 0.54٪ ، Mn 0.97٪ ، Cr 2.89٪ ، Mo 0.35٪ ، Ni 0.75٪ ، N 0.10٪.

المعالجة الحرارية لسبائك الفولاذ منخفض الكربون العالي: 1000 × 6 ساعات تلدين + 950 ℃ × 2.5 ساعة تبريد بالزيت + 570 ℃ × 2.5 ساعة تقسية ؛ التلدين 1000 ℃ × 6 ساعات + تبريد الزيت 950 ℃ × 2.5 ساعة + 250 ℃ × 2.5 ساعة تلدين ؛ تلدين 1000 ℃ × 6 ساعات + 950 ℃ × 2.5 ساعة تطبيع + 570 ℃ × 2.5 ساعة تلدين ؛ تلدين 1000 ℃ × 6 ساعات + 950 ℃ × 2.5 ساعة تطبيع + 250 ℃ × 2.5 ساعة تلدين.

(2) بناءً على تصميم سبائك الصلب عالية الكربون ، تم تصميم الفولاذ المقاوم للاهتراء عالي الكربون ومركب مصفوفة فولاذية عالية المنغنيز وفولاذ البرليت على التوالي. تم الانتهاء من الصب والمعالجة الحرارية لبطانات المطاحن في ماكينات Qiming وتم إجراء التجربة الأولية في مناجم المعادن.

(3) مراقبة البنية المجهرية والبحث.

لوحظ الهيكل المعدني للفولاذ عالي الكربون منخفض السبائك في حالة المعالجة الحرارية ، وتم تحليل تأثير عمليات المعالجة الحرارية المختلفة على البنية الدقيقة للفولاذ عالي الكربون منخفض السبائك من خلال التحليل والمقارنة. في الوقت نفسه ، يتم تحليل البنية المجهرية للفولاذ المقاوم للاهتراء ، والصلب اللؤلؤي ، والبطانة المركبة ذات مصفوفة من الصلب المنغنيز العالي.

(4) اختبار وبحث عن الخواص الميكانيكية.

تم اختبار صلابة وتأثير الطاقة من سبائك الصلب منخفضة الكربون المصبوبة والمعالجة بالحرارة ، ودراسة صلابة ومتانة الصدمات للفولاذ عالي الكربون منخفض السبائك بعد المعالجة الحرارية المختلفة. في الوقت نفسه ، تم اختبار وتحليل الطاقة الممتصة للصلابة والصدمات من الفولاذ المقاوم للاهتراء ، والصلب البرليت ، والبطانة المركبة من مصفوفة فولاذية عالية المنغنيز. تم إجراء اختبارات الشد على فولاذ مصبوب ومعالج حراريًا عالي الكربون منخفض السبائك لدراسة قوة الخضوع وخصائص أخرى للفولاذ عالي الكربون منخفض السبائك مع عمليات المعالجة الحرارية المختلفة. في الوقت نفسه ، تم اختبار وتحليل قوة الخضوع للصلب البيني المقاوم للاهتراء ، والصلب البرليتي ، والبطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز.

(5) دراسة خصائص التآكل الكاشطة للتآكل الناتج عن الصدمات

تحت طاقة الصدم البالغة 4.5j و 9j على التوالي ، تمت دراسة مقاومة التآكل الكاشطة للتآكل والتآكل من الفولاذ عالي الكربون منخفض السبائك مع عمليات المعالجة الحرارية المختلفة ، ومقاومة التآكل الكاشطة للتآكل من الفولاذ المقاوم للاهتراء ، والصلب البرليت ، وتم اختبار ومقارنة ألواح البطانة المركبة ذات مصفوفة من الصلب المنغنيز العالي. يوفر التحليل الأساس للتطبيق الصناعي العملي للصلب.

2.0 شروط الاختبار وطرقه

في حالة وسط التآكل الرطب ، يكون معدل تآكل مادة الفولاذ أعلى بكثير من الحالة الجافة ، والتي تكون عدة مرات في الحالة الجافة. من أجل تطوير سبائك الصلب المقاومة للتآكل والمقاومة للتآكل والصدمات المقاومة للتآكل ، والصلب المقاوم للتآكل عالي الكربون منخفض السبائك ، والفولاذ البيني ، والصلب البرليت ، ومركبات المصفوفة الفولاذية عالية المنغنيز مصممة في هذا الورق ، كما تمت دراسة البنية المجهرية والخصائص الميكانيكية لهذه السبائك الفولاذية أيضًا ، تم إجراء اختبار الشد ، واختبار التأثير ، والتآكل الناتج عن الصدمات ، واختبارات التآكل الكاشطة للحصول على فولاذ مقاوم للتآكل مع أداء شامل أفضل ، والذي يمكن أن يوفر مرجعًا لاختيار شبه - بطانات مطحنة ذاتية.

2.1 طريقة الاختبار

2.1.1 اختبار صب القوالب

صُهرت عينات الفولاذ عالية الكربون وسبائك الفولاذ المنخفضة المستخدمة في هذه الورقة في فرن الحث بالتردد المتوسط المبطن بالفرن القلوي وتم صبها في قالب اختبار قياسي على شكل Y ، كما هو موضح في الشكل 2-1. تم الانتهاء من المعالجة الحرارية والصلب عالي الكربون المقاوم للاهتراء ، والصلب المصنوع من البرليت ، وبطانات المطاحن المركبة ذات مصفوفة فولاذية عالية المنغنيز في ماكينات Qiming ، وتم تنفيذ الاستخدام التجريبي الأولي في المنجم.

2.1.2 تصميم عملية المعالجة الحرارية

عملية المعالجة الحرارية لها تأثير واضح على البنية المجهرية ، والخصائص الميكانيكية ، ومقاومة التآكل من سبائك الصلب عالية الكربون منخفضة الكربون. يوضح الشكل 2-2 عملية المعالجة الحرارية لهذا النوع من سبائك الصلب عالية الكربون منخفضة الكربون.

2.1.3 تحضير العينة

تم قطع عينات تحليل البنية المجهرية ، والصلابة ، و XRD ، واختبار التأثير ، واختبار الشد ، واختبار التآكل الكاشطة للتآكل من كتل اختبار على شكل Y من الفولاذ عالي الكربون منخفض السبائك مع معالجة حرارية مختلفة وحالات مسبوكة. موديل آلة قطع الأسلاك هو DK77. قطع كتلة الاختبار مع معالجة آلة الطحن إلى الخشونة المناسبة.

2.1.4 مراقبة التركيب المعدني

تمت ملاحظة البنية المجهرية لكل عينة بواسطة المجهر الضوئي Lycra. تم استخدام 4٪ من محلول كحول حمض النيتريك كمحلول تآكل للصلب عالي الكربون منخفض السبائك ، وبطانة فولاذية من البرليت ، ولوحة بطانة مصفوفة من الصلب المنغنيز عالية في حالات المعالجة الحرارية المختلفة. نظرًا لمقاومة التآكل الجيدة للصلب البانيتي ، يتم اختيار محلول كحول حمض الهيدروكلوريك كلوريد الحديديك كمحلول تآكل للوحة البطانة الفولاذية. صيغة محلول التآكل هي 1 جم كلوريد الحديديك ، 2 مل من حمض الهيدروكلوريك ، و 100 مل من الإيثانول.

2.1.5 اختبار الخصائص الميكانيكية

تشير الخواص الميكانيكية للمواد ، والمعروفة أيضًا باسم الخواص الميكانيكية للمواد ، إلى الخواص الميكانيكية للمواد تحت أحمال خارجية مختلفة في بيئة معينة. تشمل الخصائص الميكانيكية التقليدية للمواد المعدنية الصلابة والقوة وصلابة الصدمات واللدونة. يركز هذا المشروع على الصلابة الكلية واختبارات التأثير واختبارات الشد.

تم اختبار صلابة روكويل (HRC) للصلب منخفض الكربون عالي الكربون ، والبطانة الفولاذية المصنوعة من الصلب ، والبطانة الفولاذية المصنوعة من البرليت ، ولوحة البطانة المركبة من مصفوفة فولاذية عالية المنغنيز كما تم معالجتها بالحرارة والصب بواسطة HBRVU-187.5 اختبار الصلابة البصرية برومويل. تم قياس كل عينة في 10 مواضع مختلفة ، وكانت قيمة صلابة العينة هي المتوسط الحسابي لنتائج الاختبار.

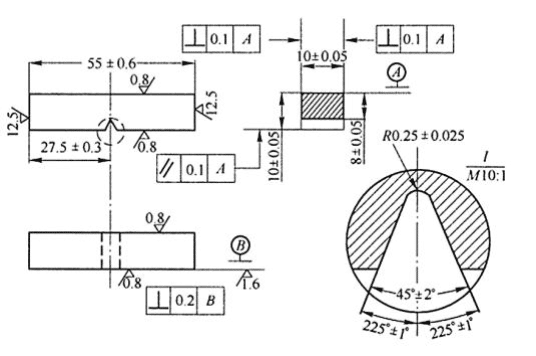

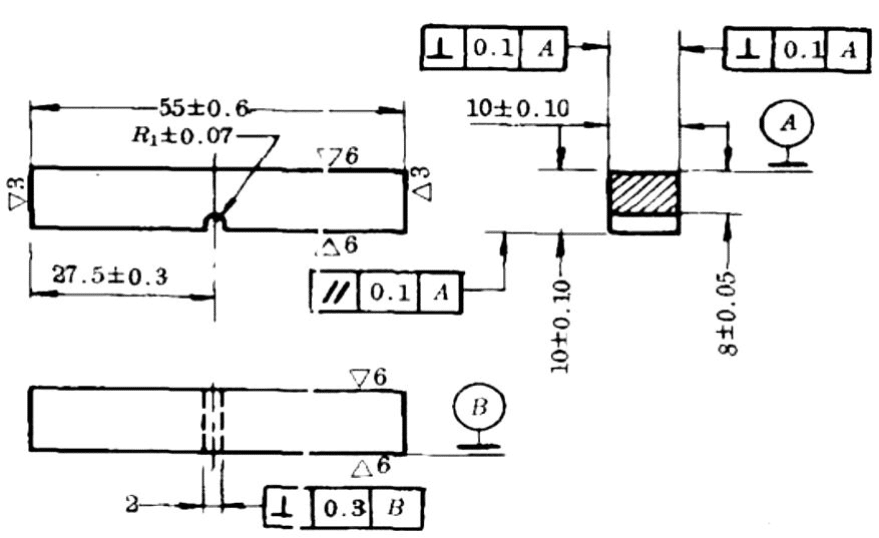

تم استخدام آلة اختبار تأثير البندول المعدني JBW-300hc لاختبار طاقة امتصاص الصدمات لعينات Charpy V-notch القياسية من الفولاذ منخفض الكربون عالي الكربون ، وبطانة فولاذية من البرليت ، وبطانة فولاذية bainite على أنها معالجة بالحرارة وحالة مسبوكة على التوالي ؛ تمت معالجة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز في عينة Charpy u-notch القياسية وفقًا للمعيار ، وتم اختبار طاقة امتصاص الصدمات. يبلغ حجم التأثير لكل نوع من العينات المحققة 10 مم * 10 مم * 50 مم ، ومتوسط حجم التأثير لكل عينة كما هو موضح في الرسم المكون من 3 شقوق.

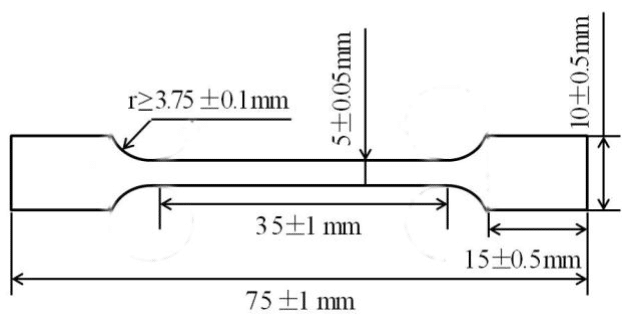

باستخدام آلة اختبار الشد العالمية الإلكترونية WDW-300hc التي يتم التحكم فيها عن طريق الكمبيوتر المصغر ، تم إجراء اختبارات الشد على سبائك الصلب عالية الكربون منخفضة الكربون ، وبطانة فولاذية bainite ، وبطانة فولاذية من البرليت ، ولوحة بطانة مصفوفة من الصلب المنغنيز المركب عالية المعالجة بالحرارة والصب في الغرفة درجة الحرارة. يتم معالجة عينات ألواح البطانة المصنوعة من مادة مصفوفة عالية الكربون والفولاذ منخفض الكربون والصلب البانيتي والصلب البيني والفولاذ عالي المنغنيز كما هو الحال مع الصب والمعالجة الحرارية إلى قضبان اختبار الشد ، كما هو موضح في الشكل 2-5. تم ضبط سرعة الشد في درجة حرارة الغرفة عند 0.05 مم / دقيقة ، ويتم اختبار كل عينة ثلاث مرات ، ويتم أخذ متوسط القيمة.

2.1.6 اختبار التآكل الكاشطة الناتج عن صدمات التآكل

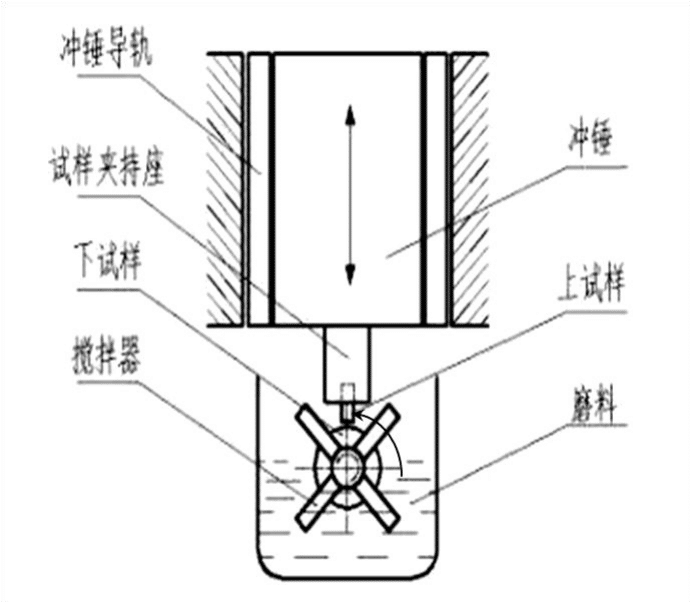

يتم إجراء اختبار التآكل الكاشط الناتج عن الصدمات على آلة اختبار التآكل الكاشطة ذات الحمل الديناميكي MLD-10a المعدلة. يظهر الرسم التخطيطي لجهاز اختبار التآكل في الشكل 2-6. بعد التعديل ، يمكن لآلة الاختبار محاكاة حالة التآكل الكاشطة الناتجة عن الصدمات والتآكل لبطانة المطحنة شبه الذاتية إلى حد معين. يتم عرض معلمات الاختبار المحددة في الجدول 2-1.

| الجدول 2-1 المعلمات الفنية لآلة اختبار التآكل الصدمي | |

| اسم المعلمة | قيمة المعلمة |

| طاقة التأثير / J | 4.5 |

| وزن المطرقة / كجم | 10 |

| مرات التأثير / الوقت · دقيقة -1 | 100 |

| ارتفاع السقوط الحر للمطرقة / مم | 45 |

| سرعة دوران العينة المنخفضة / R · min-1 | 100 |

| حجم الكاشطة / شبكة | 60-80 (رمل كوارتز) |

| نسبة كتلة الماء إلى رمل الكوارتز | 2: 5 |

| كتلة الماء / كجم | 1 |

| كتلة رمل الكوارتز / كجم | 2.5 |

أثناء الاختبار ، يتم تثبيت العينة العلوية على المطرقة ويتم تعيين العينة السفلية على المغزل. يتم تشغيل العينة السفلية وشفرة الخلط على العمود الرئيسي مع المحرك ، مدفوعة بالمحرك. يتم رفع مطرقة الصدم لتعيين الارتفاع المطلوب لطاقة الصدم ثم تسقط بحرية. مدفوعة بالمطرقة ، تؤثر العينة العلوية بشكل متكرر على العينة السفلية والعينة الكاشطة (رمل الكوارتز الرطب) بين العينات العلوية والسفلية بواسطة شفرة الخلط. في الفجوة الزمنية للتحضير للدخول في دورة تآكل التأثير التالية ، سيكون للعينات العلوية والسفلية والمواد الكاشطة انزلاق نسبي ، وتكون العملية عبارة عن تآكل ثلاثي الأجسام. تخضع كل من العينات العلوية والسفلية لصدمات معينة وتآكل كاشط ، مما يؤدي إلى فقدان وزن العينة ، وهو مقدار التآكل في العينة.

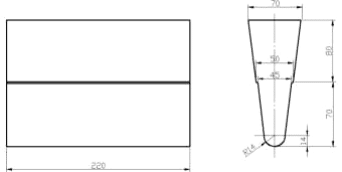

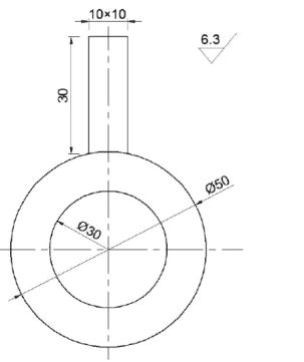

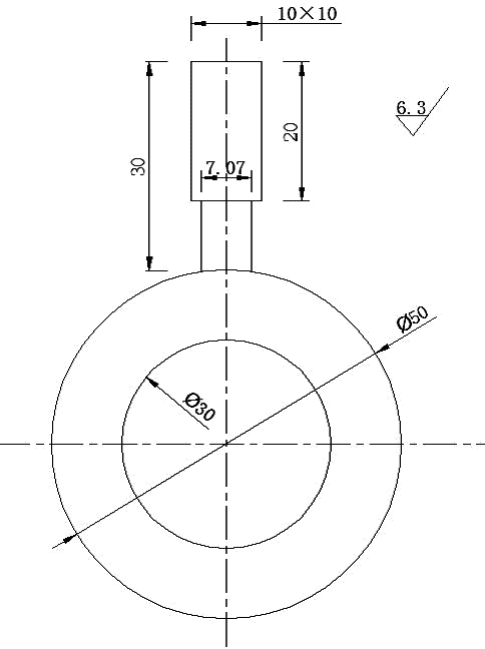

العينات السفلية من العينات 45 فولاذ بعد التسقية والتلطيف ، والصلابة 50HRC. العينات العلوية عبارة عن سبائك فولاذية منخفضة الكربون عالية ، وبطانة فولاذية بينيت ، وبطانة فولاذية من البرليت ، ولوح تبطين من مادة مصفوفة فولاذية عالية المنغنيز كما يتم معالجتها بالحرارة وكسبك. تحت طاقة الصدمة 4.5j ، يكون حجم العينة العلوية 10 مم * 10 مم * 30 مم ، ويتم معالجة الوجه السفلي إلى سطح قوس بقطر 50 مم ، كما هو موضح في الشكل 2-7 ؛ الجزء العلوي من العينة العلوية مع طاقة تأثير 9j هو 10 مم * 10 مم * 20 مم ، والجزء السفلي 7.07 مم * 7.07 مم * 10 مم ، ويتم معالجة الوجه السفلي إلى سطح قوس بقطر 50 مم ، كما هو موضح في الشكل 2-8.

قبل اختبار التآكل ، يجب أن يتم طحن العينة مسبقًا لمدة 30 دقيقة للتخلص من تأثير خطأ تركيب العينة والعوامل الأخرى. بعد الطحن المسبق ، قم أولاً بإزالة الحطام والحطام الآخر المتصل بالسطح البالي بفرشاة ناعمة ، ثم قم بتنظيف العينة باستخدام الموجات فوق الصوتية من الإيثانول المطلق ، ثم جففها على الفور ، ووزنها بميزان تحليلي إلكتروني (وزنها ثلاث مرات في كل مرة ، وأخذ متوسط قيمتها على أنها جودة العينة). في بداية اختبار التآكل ، قم بوزن كل 15 دقيقة ، ثم كرر عملية الوزن المذكورة أعلاه.

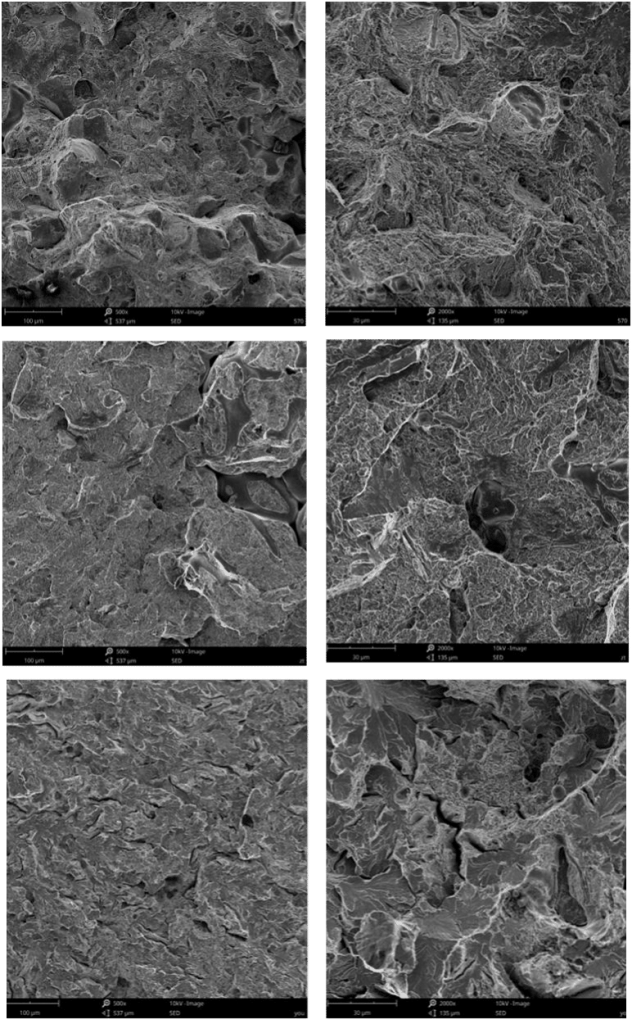

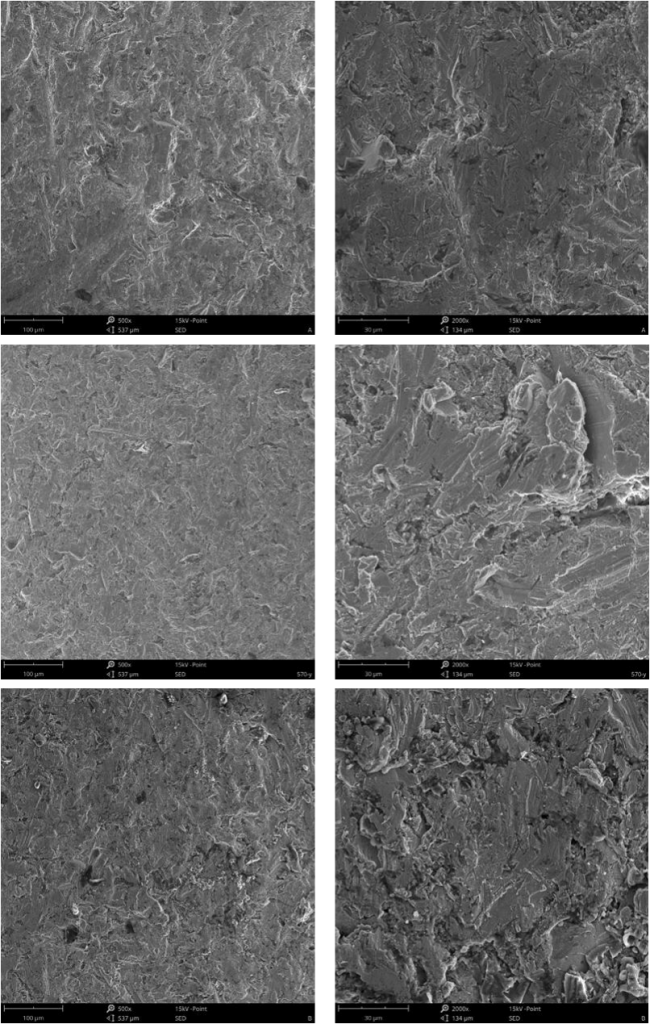

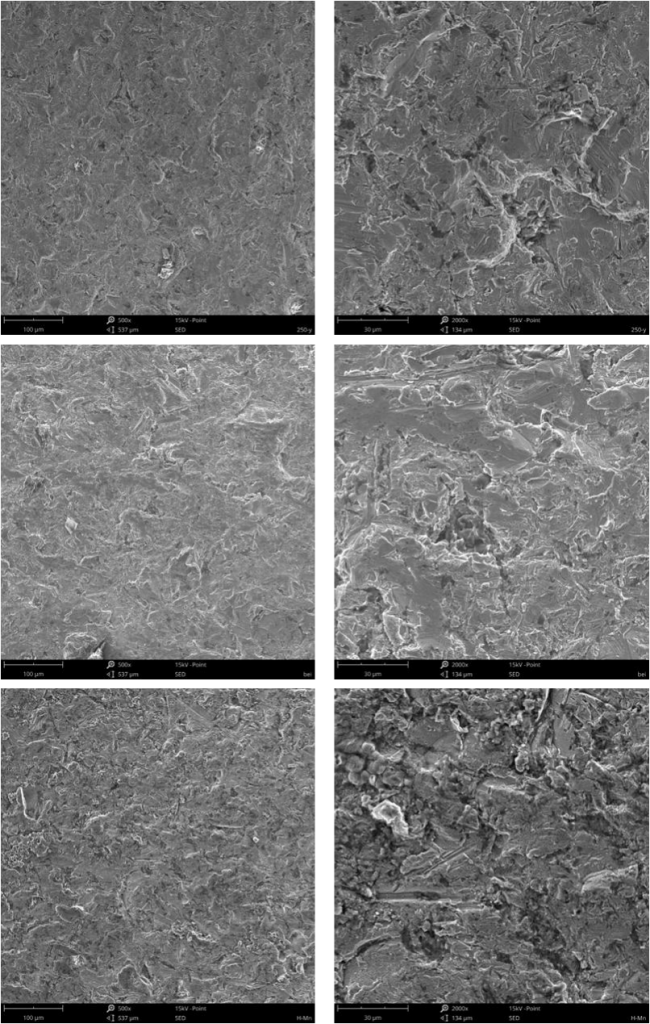

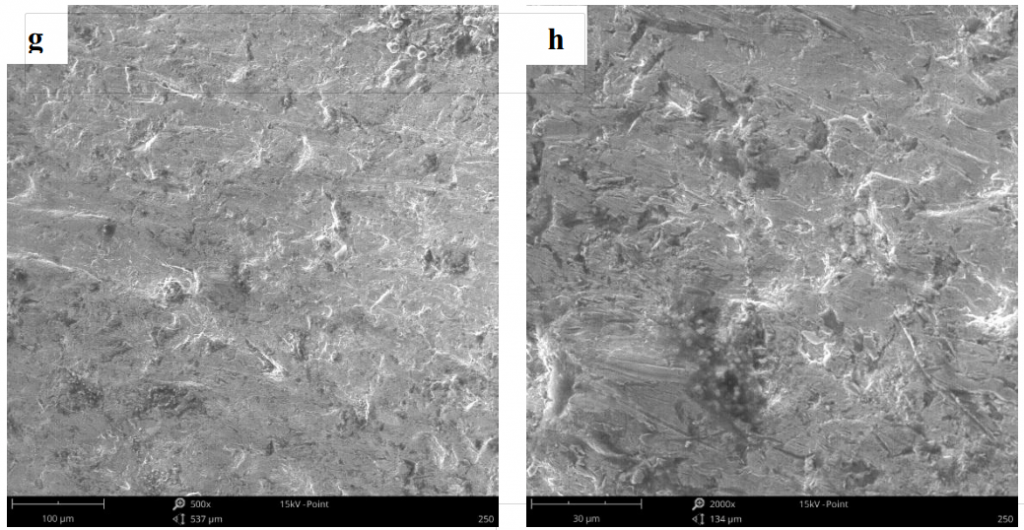

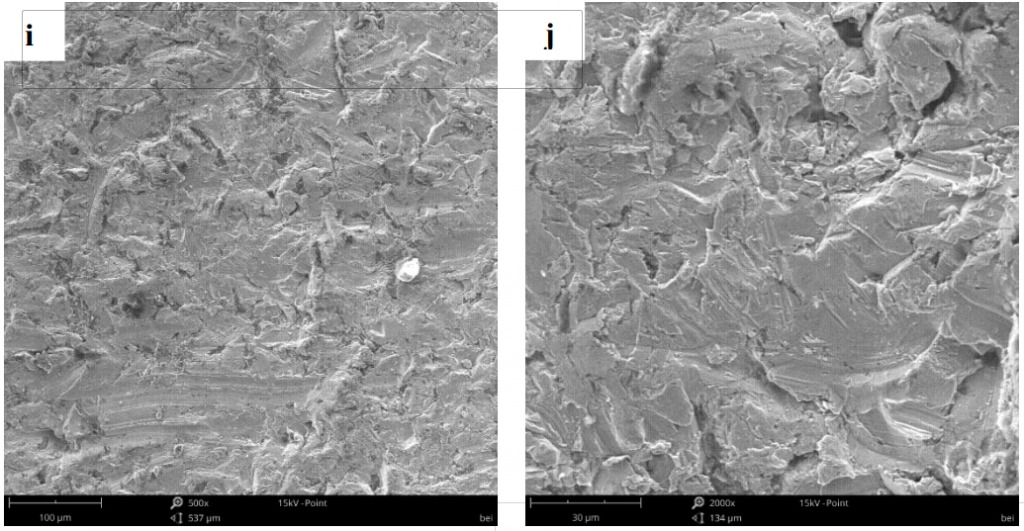

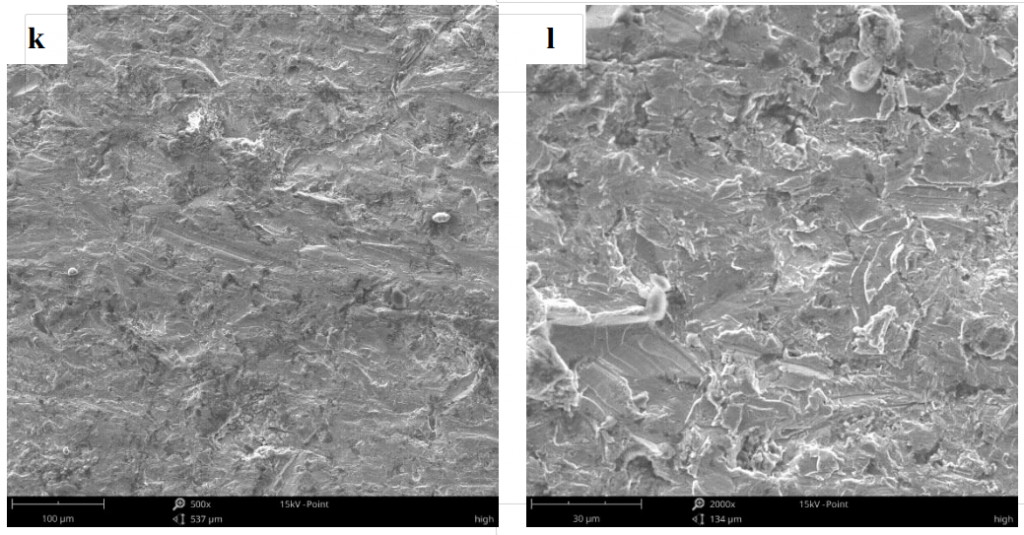

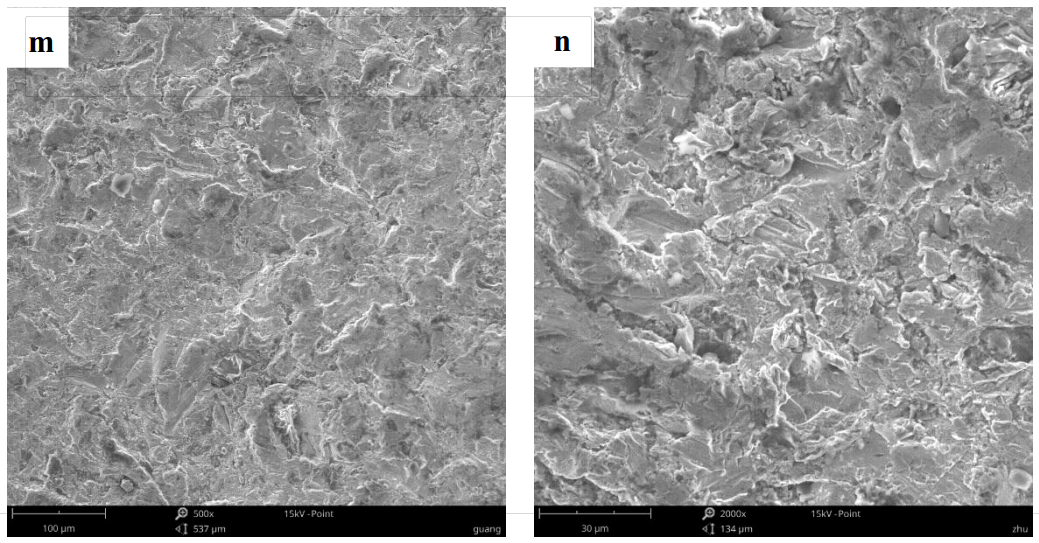

2.1.7 مراقبة الكسر الصدمي وكسر الشد ومورفولوجيا التآكل

لوحظ كسر الصدمة ، وكسر الشد ، ومورفولوجيا تآكل التآكل للعينات تحت تكبير 500 و 2000 مرة باستخدام المجهر الإلكتروني الماسح الظاهري. تم تنظيف العينات المراد ملاحظتها وتجفيفها باستخدام الإيثانول ، ولوحظ الشكل السطحي للعينات تحت المجهر الإلكتروني الماسح ، وتم تحليل آلية الكسر وآلية التآكل لسبائك الفولاذ المقاوم للتآكل.

3.0 تأثير المعالجة الحرارية على البنية الدقيقة والخصائص الميكانيكية لبطانات مطحنة SAG المصنوعة من الفولاذ منخفض الكربون والمقاومة للاهتراء

المعالجة الحرارية لها تأثير كبير على البنية الدقيقة والخصائص الميكانيكية للفولاذ عالي الكربون منخفض السبائك. في هذا الفصل ، تمت دراسة تأثير المعالجة الحرارية المختلفة على سبائك الصلب عالية الكربون منخفضة الكربون المقاومة للتآكل مع تركيبة معينة ، وتم تحسين عملية المعالجة الحرارية للحصول على السبائك الفولاذية المقاومة للصدمات والمقاومة للتآكل بشكل مثالي.

التركيب الكيميائي لسبائك الفولاذ منخفض الكربون عالي المقاومة للتآكل مبين في الجدول 3-1.

| الجدول 3-1 التركيب الكيميائي لسبائك فولاذية منخفضة الكربون عالية التآكل والتآكل (بالوزن٪) | |||||||

| ج | سي | مينيسوتا | ص | س | سجل تجاري | ني | مو |

| 0.655 | 0.542 | 0.976 | 0.025 | 0.023 | 2.89 | 0.75 | 0.352 |

وفقًا لعملية المعالجة الحرارية الموضحة في الشكل 2-2 ، تمت معالجة كتلة الاختبار على شكل Y بالحرارة وتم تمييزها كعينات 1 و 2 و 3 و 4 ، وتم وضع علامة على حالة الصب على أنها عينة 5. بعد المعالجة الحرارية ، تم قطع عينات مراقبة البنية المجهرية ، واختبار الصلابة ، واختبار الصدم ، واختبار الشد ، واختبار التآكل الكاشطة الصدمية بواسطة آلة قطع الأسلاك.

3.1 تأثير عملية المعالجة الحرارية على البنية المجهرية والخواص الميكانيكية للفولاذ عالي الكربون منخفض السبائك

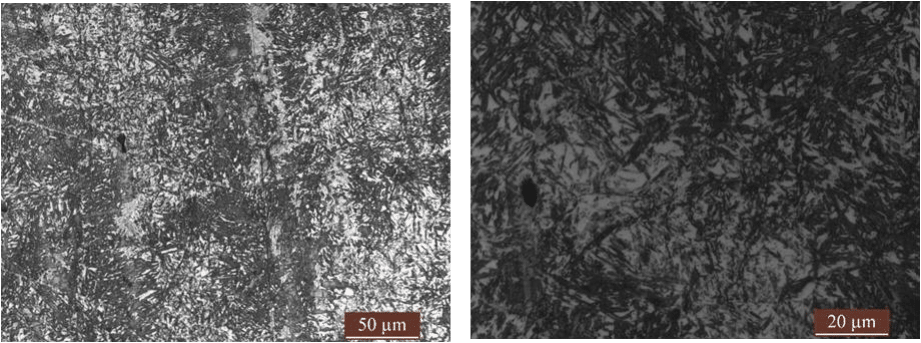

3.1.1 البنية المجهرية

يوضح الشكل 3-1 البنية المجهرية للفولاذ عالي الكربون منخفض السبائك مع حالات معالجة حرارية مختلفة ، ويوضح الشكل 3-1 (أ) (ب) التركيب المعدني للعينة 1. بعد التلدين عند 1000 والتطبيع عند 950 ℃ والتلطيف عند درجة حرارة عالية (570 درجة مئوية) ، تكون البنية المجهرية للعينة من البرليت. يوضح الشكل 3-1 (ج) (د) التركيب المعدني للعينة 2. بعد التلدين عند 1000 والتطبيع عند 950 ℃ والتلطيف عند درجة حرارة منخفضة (250 ℃) ، تكون البنية المجهرية للعينة أيضًا من البرليت. يوضح الشكل 3-2 (أ) (ب) البنية المجهرية عالية الطاقة المأخوذة بواسطة SEM. في البنية المجهرية للعينة 1 (الشكل 3-2 (أ)) ، يمكن ملاحظة البرليت الرقائقي مع الضوء المتناوب والظلام ، ويمكن أيضًا ملاحظة البنية المجهرية للعينة 2 (الشكل 3-2 (ب)) بشكل واضح البرليت الصفيحي ، تحت نفس التكبير ، تميل بنية البرليت من سبائك الصلب عالية الكربون منخفضة الكربون (1 × 10) إلى 570 ℃ إلى أن تكون كروية. يوضح الشكل 3-1 (هـ) (و) التركيب المعدني للعينة 3. بعد التلدين عند 1000 درجة مئوية ، والتبريد بالزيت عند 950 درجة مئوية والتلطيف عند درجة حرارة عالية (570 درجة مئوية) ، تكون البنية المجهرية للعينة عبارة عن سوربيت مقسى باستخدام مارتينسيت اتجاه. يوضح الشكل 3-1 (g) (H) التركيب المعدني للعينة 4. بعد التلدين عند 1000 ، والتبريد بالزيت عند 950 ℃ والتلطيف عند درجة حرارة منخفضة (250 ℃) ، تكون البنية المجهرية للعينة مُخففة بدرجة حرارة منخفضة مارتينسيت. عندما يتم تبريد العينة بالزيت عند درجة حرارة 950 ℃ وتلطيفها عند درجة حرارة منخفضة ، تنتشر ذرات C أولاً وترسب كربيدات مشتتة من محلول α الصلب مفرط التشبع. مع زيادة درجة حرارة التقسية ، تزداد رواسب الكربيد في سبائك الصلب ، ويتحول الكربيد تدريجياً إلى سمنتيت وينمو تدريجياً. مع مرور الوقت ، يبدأ الأوستينيت المحتفظ به في التحلل ويبدأ رواسب الأسمنت في نفس الوقت. عندما ترتفع درجة حرارة التقسية إلى 570 ℃ ، تترسب ذرات C مفرطة التشبع تمامًا من محلول α الصلب مفرط التشبع ، ويتراكم الأسمنت الناعم ويخشن ، مما يُظهر السوربيت المقسى الذي يحافظ على اتجاه مارتينسيت.

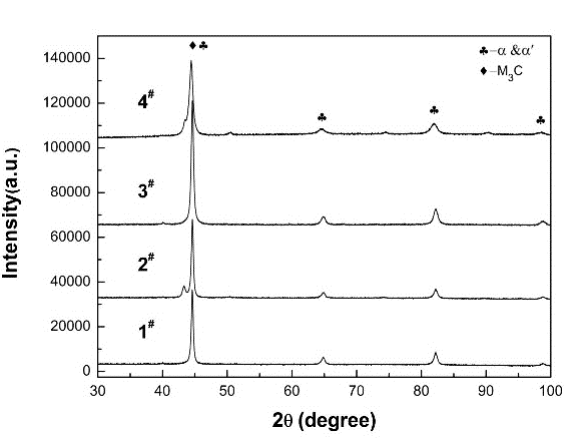

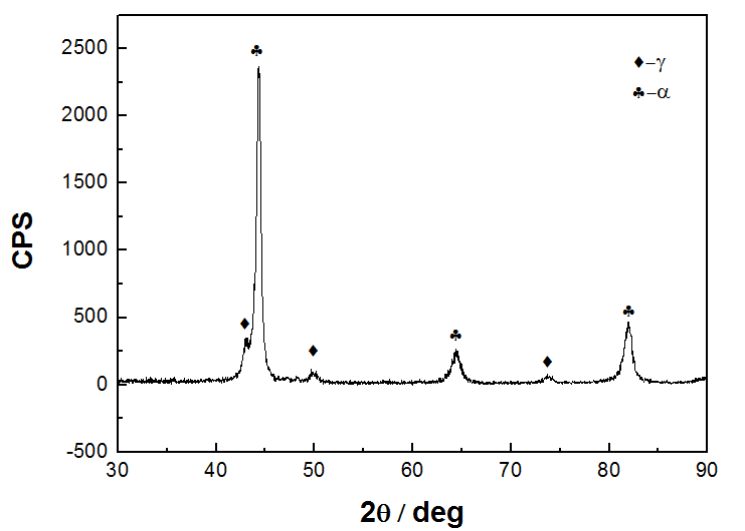

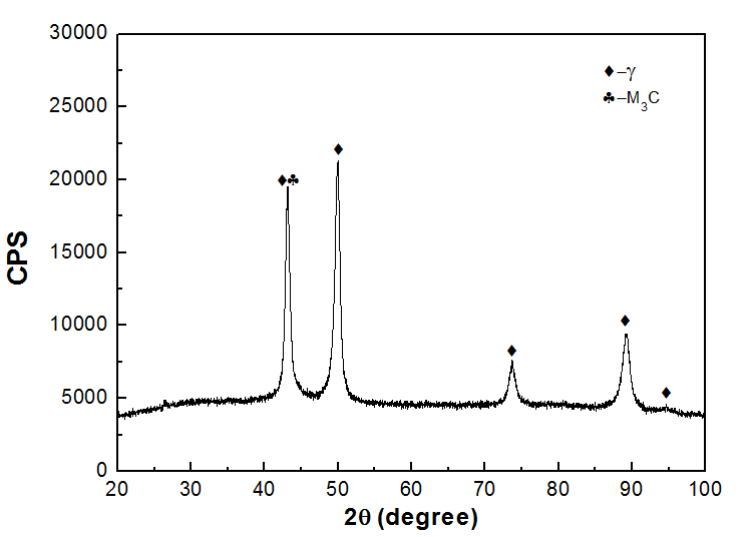

يوضح الشكل 3-3 أنماط حيود XRD للصلب عالي الكربون منخفض السبائك في حالات المعالجة الحرارية المختلفة. يمكن أن نرى من النمط أن العينات في حالات المعالجة الحرارية المختلفة لها فقط طور ألفا أو طور ألفا مفرط التشبع ومرحلة سمنتيت ، بدون مراحل أخرى.

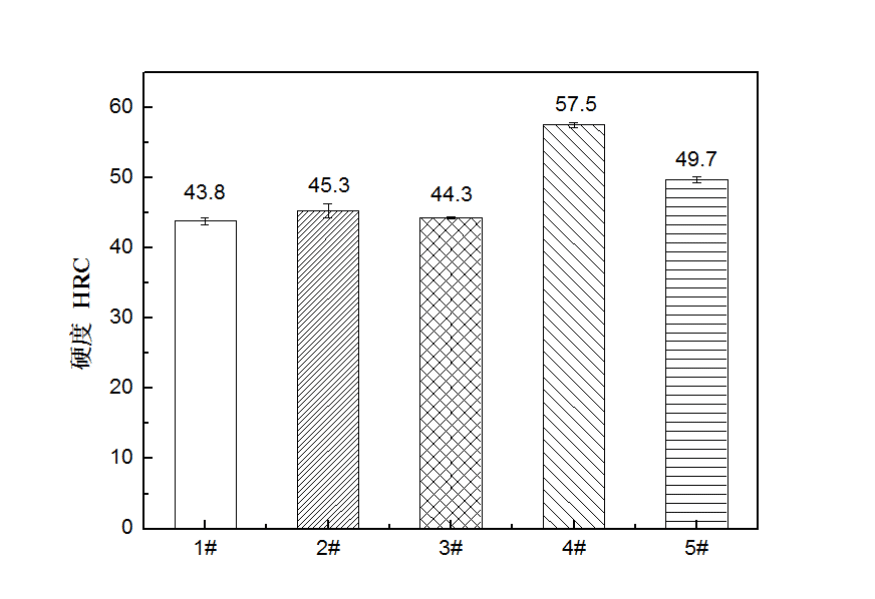

3.1.2 الخصائص الميكانيكية

يوضح الشكل 3-4 صلابة الفولاذ عالي الكربون منخفض السبائك في المعالجة الحرارية المختلفة وحالات الصب. أظهرت النتائج أن: قيمة صلابة الفولاذ عالي الكربون منخفض السبائك (العينة 4) صلب عند 1000 درجة مئوية والزيت المبرد عند 950 درجة مئوية والمخفف عند 250 درجة مئوية هو الأعلى. قيم الصلابة للعينة 1 والعينة 2 والعينة 3 قريبة جدًا وأقل بكثير من تلك الخاصة بالعينة 4 ، والعينة 2 أعلى قليلاً من العينة 1 والعينة 3. نظرًا لأنه كلما ارتفعت درجة حرارة التقسية ، انخفضت الصلابة من سبائك الصلب. تكون صلابة 2 × 10 عينات مخففة عند درجة حرارة منخفضة (250 درجة مئوية) أعلى قليلاً من تلك الموجودة في 1 × 10 عينات مخففة عند درجة حرارة عالية (570 درجة مئوية) ، و 4 × 10 عينات مخففة عند درجة حرارة منخفضة (250 درجة مئوية) هي أعلى من 3 × 10 عينات. 1 # عينة و 2 # من سبائك الصلب عالية الكربون منخفضة بعد التطبيع والتلطيف العلاج. درجة حرارة التقسية لها تأثير ضئيل على قيمة صلابة الفولاذ ، والفرق صغير ، وبالتالي فإن قيمة الصلابة للعينة 1 # والعينة 2 # لها اختلاف بسيط. 3 # عينة و 4 # عينة هي عالية الكربون منخفضة سبائك الصلب بعد معالجة التبريد والتلطيف. درجة حرارة التسخين لها تأثير كبير على قيمة صلابة العينة. تكون صلابة العينة 4 # المخففة عند درجة حرارة منخفضة أعلى بكثير من صلابة العينة 3 # بعد التقسية بدرجة حرارة عالية.

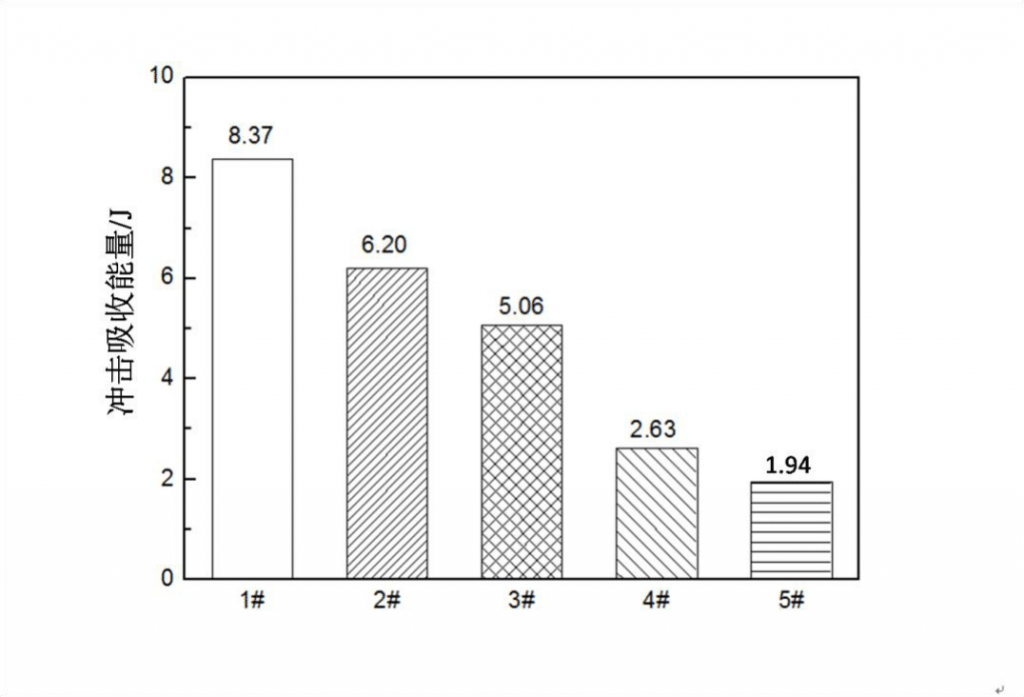

الطاقة الممتصة للصدمات للمعالجة الحرارية المختلفة وسبائك الفولاذ منخفض الكربون المصبوب عالي الكربون موضحة في الشكل 3-5. أظهرت النتائج أن طاقة امتصاص الصدمات للعينات 1 و 2 و 3 و 4 تتناقص بدورها. طاقة امتصاص الصدمات لسبائك فولاذية منخفضة الكربون عالية (العينة 1) ملدنة عند 1000 ، وطبيعتها عند 950 ℃ ، وخففت عند 570 ℃ أعلى بكثير من تلك الموجودة في العينات الأخرى. هذا لأنه بعد التطبيع ، يتم تحسين درجة المحلول الصلب لكل عنصر في سبائك الفولاذ في الأوستينيت ، وتحسين فصل عناصر السبائك في هيكل الصب ، وتحسين درجة تجانس هيكل الصب ، ومتانة تأثير الصدم. تم تحسين الفولاذ. بعد التطبيع والمعالجة الحرارية ، تكون العينات 1 و 2 عبارة عن هيكل من اللؤلؤ مع صلابة جيدة. يتم تخميل بنية البرليت للعينة 1 وتميل إلى التكوير. لذلك ، فإن صلابة العينة 1 أفضل من العينة 2 ، وطاقة التأثير للعينة 1 أعلى. بعد تبريد الزيت ومعالجة التقسية بدرجة الحرارة المنخفضة ، فإن البنية الدقيقة النهائية لسبائك الفولاذ هي مارتينسيت. تحافظ العينة على صلابة عالية وصلابة منخفضة عند إخمادها ، لذلك لا يزال الفولاذ السبائكي يحافظ على صلابة عالية وصلابة منخفضة. بعد تبريد الزيت وتلطيفه في درجات حرارة عالية ، بدأ المارتينسيت في التحلل وتشكلت كمية كبيرة من السوربيت. انخفضت صلابة العينة 3 بشكل ملحوظ وزادت المتانة بشكل ملحوظ. لذلك ، كانت صلابة العينة 3 أفضل من تلك الموجودة في العينة 4. طاقة امتصاص الصدمات من سبائك الصلب منخفضة الكربون المصبوبة هي الأقل والصلابة هي الأسوأ.

تظهر نتائج الشد للفولاذ عالي الكربون منخفض السبائك في المعالجة الحرارية المختلفة وحالات الصب في الجدول 3-2 ، وتظهر النتائج أن قوة الشد Rm: 3 # > 1 # > 2 # > 4 # > 5 # ؛ قوة العائد بالنسبة: 3 # > 1 # > 2 # > 4 # 、 5 #. وبعبارة أخرى ، فإن قوة سبائك الصلب عالية الكربون منخفضة (3 #) الملدنة عند 1000 ، والزيت المبرد عند 950 ℃ والمخفف عند 570 ℃ لديه أعلى قوة ، والفولاذ عالي الكربون منخفض الكربون (4 #) ملدن عند 1000 ℃ ، الزيت المبرد عند 950 ℃ والمخفف عند 250 له أقل قوة. الاستطالة بعد الكسر δ: 1 # > 2 # > 3 # > 4 # > 5 # ، أي أن الفولاذ عالي الكربون منخفض السبائك (1 #) صلب عند 1000 ، وطبيعته عند 950 ℃ ، ومخفف عند 570 ℃ أفضل اللدونة ، 1 # ، 2 # ، 3 # ، و 4 # هي كسر مختلط ، تظهر النتائج أن اللدونة من سبائك الصلب عالية الكربون منخفضة الكربون (# 4) ملدنة عند 1000 ، زيت مُروى عند 950 ℃ وخففت عند 250 هو الأسوأ وهو الكسر الهش. تعد قوة ودونة الفولاذ المصبوب عالي الكربون منخفض الكربون (# 5) أسوأ من تلك الموجودة في عينة المعالجة الحرارية ، وهو كسر هش.

| الجدول 3-2 نتائج اختبار الشد للفولاذ عالي الكربون منخفض السبائك في عملية المعالجة الحرارية المختلفة | |||

| رقم الصنف. | قوة الشد / ميجا باسكال | استطالة بعد الكسر /٪ | قوة الغلة / Mpa |

| 1 # | 1005 | 14.31 | 850 |

| 2 # | 947 | 13.44 | 760 |

| 3 # | 1269 | 10.53 | 1060 |

| 4 # | 671 | 4.79 | / |

| 5 # | 334 | 3.4 | / |

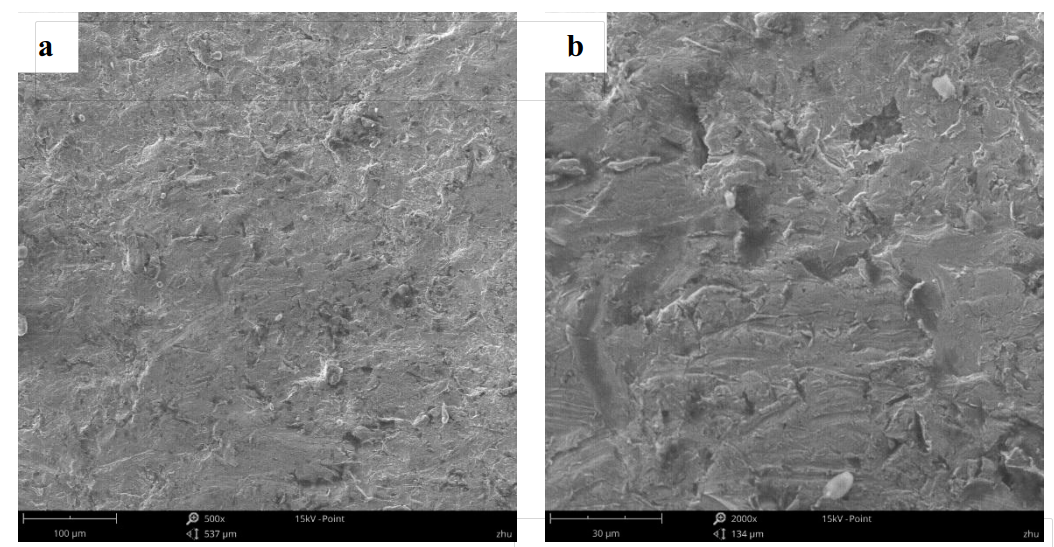

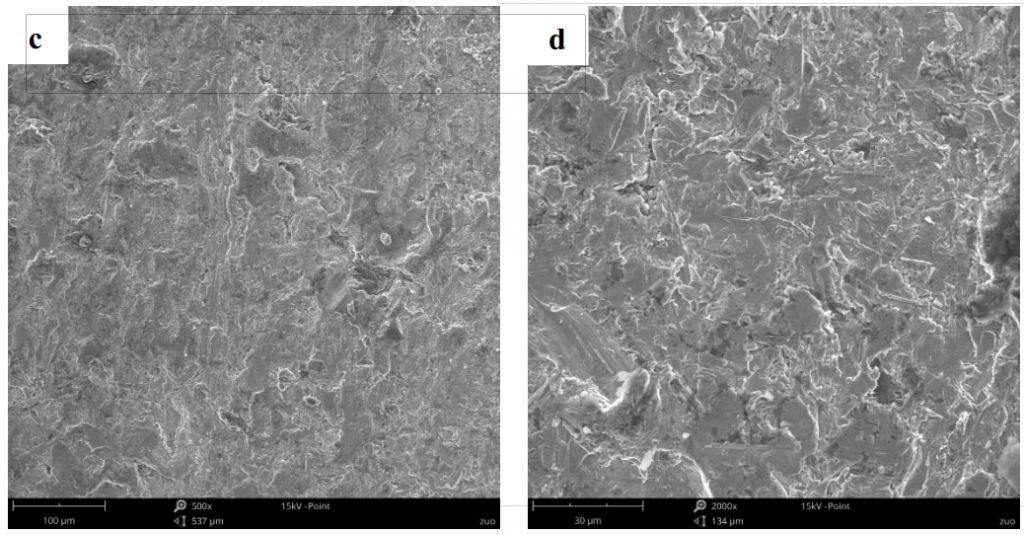

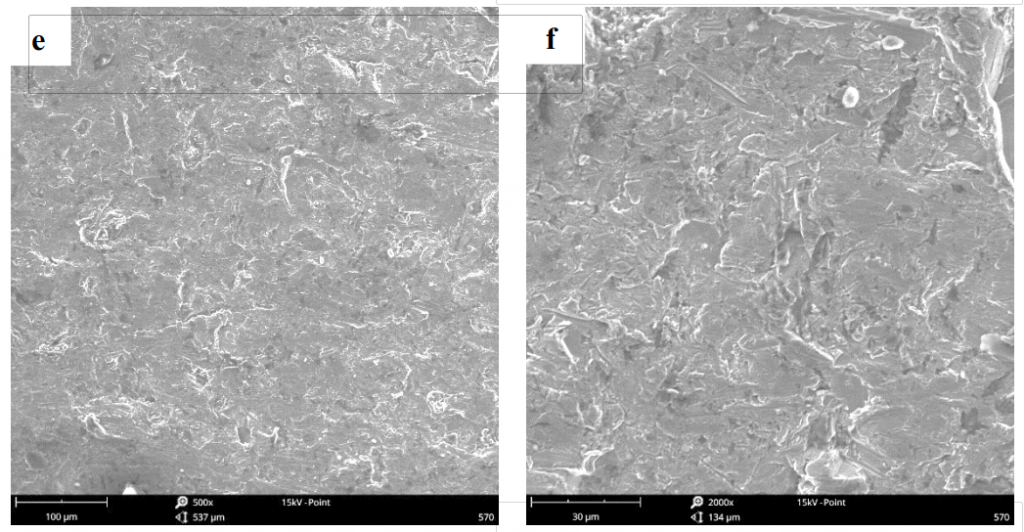

3.1.3 تأثير تحليل الكسر

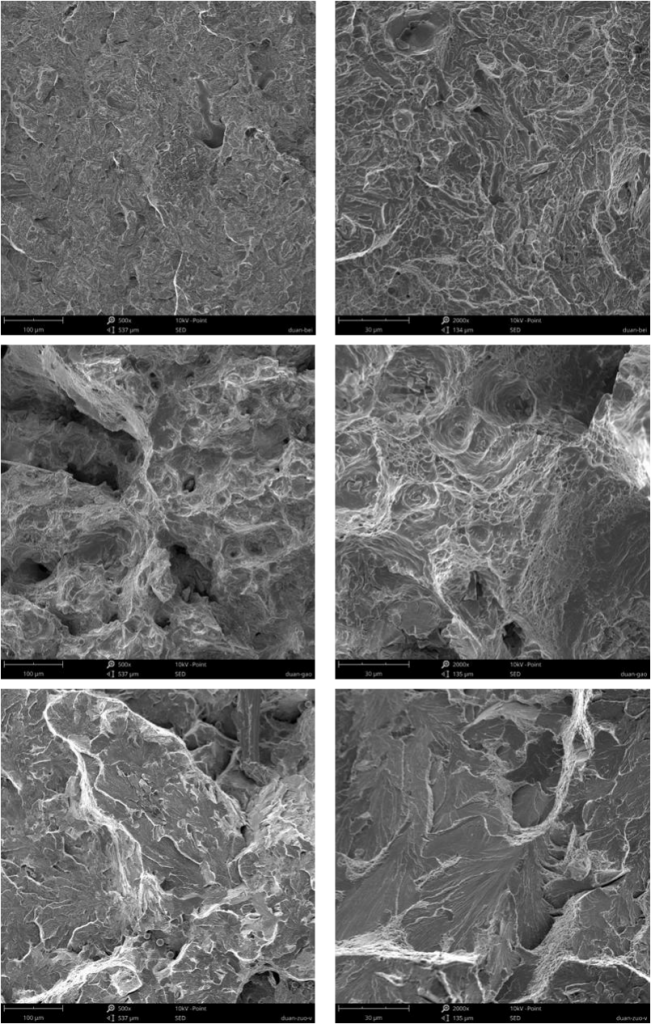

يوضح الشكل 3-6 الشكل التشكل لكسر الصدمة للمعالجة الحرارية المختلفة والفولاذ المصبوب عالي الكربون منخفض السبائك. يوضح الشكل 3-6 (أ) (ب) شكل كسر الصدمة للصلب عالي الكربون منخفض السبائك (العينة 1) الملدن عند 1000 ، والتطبيع عند 950 ℃ ، والمخفف عند 570 ℃. تظهر نتائج الملاحظة SEM أن سطح الكسر مسطح نسبيًا وفقًا للملاحظة العيانية (انظر الشكل 3-6 (أ)) تظهر الملاحظة 3-6 (ب)) أن هناك غمازات صغيرة على سطح الكسر ، و يمكن رؤية نمط اللسان. تُظهر هذه العينة متانة أفضل من العينات الأخرى. يوضح الشكل 3-6 (ج) (د) الشكل المورفولوجي لكسر الصدمة للصلب عالي الكربون منخفض السبائك (العينة 2) الملدن عند 1000 ، والتطبيع عند 950 ℃ ، والمخفف عند 250. يمكن أن نرى من الملاحظة عند التكبير المنخفض (انظر الشكل 3-6 (ج)) أن سطح الكسر مسطح نسبيًا ، ومن الملاحظة عالية القدرة (انظر الشكل 3-6 (د)) ، حجم صغير يمكن ملاحظة عدد الدمامل في الكسر ، ويمكن ملاحظة شكل اللسان الواضح وحافة التمزق. تم الكشف عن خصائص شبه الانقسام. يوضح الشكل 3-6 (هـ) (و) الشكل المورفولوجي لكسر الصدمة من سبائك الصلب عالية الكربون منخفضة الكربون (العينة 3) الملدنة عند 1000 ، والزيت المبرد عند 950 ℃ والمخفف عند 570 ℃. الكسر مسطح نسبيًا وفقًا للملاحظة عند التكبير المنخفض (انظر الشكل 3-6 (هـ)) ، وهناك عدد قليل من الدمامل وعدد صغير من حواف التمزق في الكسر لوحظ عند التكبير العالي (انظر الشكل 3). 6 (و)). يوضح الشكل 3-6 (g) (H) الشكل المورفولوجي لكسر الصدمة للصلب عالي الكربون منخفض السبائك (4 #) الملدن عند 1000 ، والمطبيع عند 950 ℃ والمخفف عند 570 ℃. الكسر هو كسر حبيبي لوحظ عند التكبير المنخفض (انظر الشكل 3-6 (ز)) ، وهناك عدد قليل من حواف التمزق ومورفولوجيا الكسر شبه الانقسام عند التكبير العالي (انظر الشكل 3-6 (ح)). يوضح الشكل 3-6 (I) (J) الشكل المورفولوجي لكسر الصدمة من سبائك الصلب منخفضة الكربون المصبوبة (5 #). يُظهر الكسر نمط نهر ، وهو كسر نموذجي هش ، ومتانة العينة المصبوبة هي الأسوأ.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 تحليل كسر الشد

يوضح الشكل 3-7 شكل كسر الشد للصلب عالي الكربون منخفض السبائك بمعالجة حرارية مختلفة وحالة الصب. الشكل 3-7 (أ) (ب) يوضح شكل كسر الشد للصلب عالي الكربون منخفض السبائك (# 1) الملدن عند 1000 ، والتطبيع عند 950 ℃ ، والمخفف عند 570 ℃. يمكن ملاحظة الدمامل الصغيرة ، ومنطقة الكسر كبيرة ، والتي تنتمي إلى كسر مطيل مع صلابة عالية. يوضح الشكل 3-7 (ج) (د) شكل كسر الشد للصلب عالي الكربون منخفض السبائك (# 2) الملدن عند 1000 ، والمطبيع عند 950 والمخفف عند 250 ، ويتم ملاحظة الدمامل الصغيرة والأخاديد الملساء جزئيًا عند تكبير عالي (الشكل 3-7 (د)). لم يتم العثور على شقوق في الأخاديد التي تنتمي إلى كسر الدكتايل. الغمازات أصغر حجمًا وأكثر سطحية ، ومتانة العينة أسوأ من تلك الموجودة في رقم 1. يوضح الشكل 3-7 (هـ) (و) شكل كسر الشد للصلب عالي الكربون منخفض السبائك (# 3) الملدن عند 1000 ، الزيت المبرد عند 950 ℃ والمخفف عند 570 ℃. يمكن ملاحظة معظم أنماط الانقسام وعدد صغير من الدمامل الصغيرة. مساحة نمط الانقسام أكبر ، ومنطقة الألياف أصغر ، والعينة رقم 3 عبارة عن كسر مختلط. الشكل 3-7 (ز) (ح) يوضح شكل كسر الشد للصلب عالي الكربون منخفض السبائك (# 4) الملدن عند 1000 ، والزيت المبرد عند 950 والمخفف عند 250 نمط نهر واضح وخصائص كسر الانقسام. عند التكبير العالي (الشكل 3-7 (ح)) ، لوحظ عدد صغير من الدمامل الضحلة في مركز الكسر ، لكن العينات لا تزال تنتمي إلى كسر هش. يوضح الشكل 3-7 (I) (J) شكل كسر الشد للصلب المصبوب عالي الكربون منخفض السبائك (# 5) مع نمط نهر واضح وخصائص كسر الانقسام الواضحة. إنه ينتمي إلى كسر هش ، وقساوة العينة هي الأسوأ.

سبائك الصلب عالية الكربون منخفضة المقاومة للاهتراء بتكوين c0.65٪ ، Si 0.54٪ ، Mn 0.97٪ ، Cr 2.89٪ ، Mo 0.35٪ ، Ni 0.75٪ و N 0.10٪ تعرضت لأربع معالجات حرارية مختلفة. تمت دراسة تأثير المعالجات الحرارية المختلفة على البنية الدقيقة والخواص الميكانيكية للفولاذ عالي الكربون منخفض السبائك. طرق المعالجة الحرارية لسبائك الفولاذ منخفض الكربون العالي هي كما يلي: 1000 × 6 ساعات تلدين + 950 ℃ × 2.5 ساعة تطبيع + 570 ℃ × 2.5 ساعة تلدين ؛ تلدين 1000 ℃ × 6 ساعات + 950 ℃ × 2.5 ساعة تطبيع + 250 ℃ × 2.5 ساعة تلدين ؛ التلدين 1000 ℃ × 6 ساعات + تبريد الزيت 950 ℃ × 2.5 ساعة + 570 ℃ × 2.5 ساعة تلدين ؛ تلدين 1000 ℃ × 6 ساعات + تبريد الزيت 950 ℃ × 2.5 ساعة + تقسية 250 ℃ × 2.5 ساعة. تظهر النتائج ما يلي:

- البنية المجهرية للصلب عالي الكربون منخفض السبائك (# 1) الملدنة عند 1000 ، والتطبيع عند 950 ℃ والمخفف عند 570 من البرليت. البنية المجهرية للفولاذ عالي الكربون منخفض السبائك (# 2) الملدنة عند 1000 ، والتطبيع عند 950 ℃ والمخفف عند 250 هي أيضًا من البرليت. ومع ذلك ، يتم تخميل بنية البرليت رقم 1 وتميل إلى أن تكون كروية ، وخصائصه الشاملة أفضل من تلك الموجودة في رقم 2. البنية المجهرية لسبائك فولاذية منخفضة الكربون عالية (العينة 3) مُلدنة عند 1000 ، زيت مُروى عند 950 ℃ وخففت عند 570 ℃ سوربيت مقسى بتوجيه مارتينسيت. البنية المجهرية للفولاذ عالي الكربون منخفض السبائك (# 4) الملدنة عند 1000 ، الزيت المبرد عند 950 ℃ والمخفف عند 250 هو مارتينسيت مقسى.

- صلابة الفولاذ عالي الكربون منخفض السبائك (# 4) الملدن عند 1000 ، الزيت المبرد عند 950 ℃ والمخفف عند 250 له أعلى صلابة روكويل 57.5 HRC. صلابة الأنواع الثلاثة الأخرى من سبائك الصلب منخفضة الكربون عالية أقل من تلك الموجودة في العينة 4 ، وقيم الصلابة قريبة. صلابة العينات 1،2،3 هي 43.8 HRC و 45.3 HRC و 44.3 HRC.

- يُظهر اختبار صلابة التصادم على شكل V أن الفولاذ عالي الكربون منخفض السبائك (# 1) صلب عند 1000 ، وطبيعته عند 950 ℃ ، وخففته عند 570 ℃ ، يتمتع بأعلى طاقة امتصاص للصدمات (8.37 J) وأفضل صلابة. تظهر نتائج اختبار الشد أيضًا أن الاستطالة بعد الكسر لصلب منخفض الكربون عالي الكربون (# 1) صلب عند 1000 ، وطبيعي عند 950 ℃ وخففت عند 570 ℃ لها أقصى استطالة بعد الكسر (14.31٪) ، والكسر هو كسر مطيل.

- تظهر نتائج اختبار الشد أن قوة سبائك الصلب عالية الكربون منخفضة (# 3) الملدنة عند 1000 ، والزيت المبرد عند 950 ℃ والمخفف عند 570 ℃ لديه أفضل قوة (Rm: 1269mpa ، Rel: 1060mpa) ، قوة # 1 , # 2 , # 3 , و # 4 هي Rm: 1005 MPa ، Rel: 850 MPa ؛ Rm: 947 ميجا باسكال ، Rel: 740 ميجا باسكال ؛ Rm: 671 ميجا باسكال.

- تعد الخواص الميكانيكية لسبائك الفولاذ منخفض الكربون المصبوب (# 5) أسوأ من تلك الخاصة بالعينات المعالجة حرارياً. تعمل المعالجة الحرارية على تحسين الخصائص الشاملة للفولاذ عالي الكربون منخفض السبائك.

4.0 البنية المجهرية والخواص الميكانيكية للصلب البيني المقاوم للاهتراء ، والصلب اللؤلؤي ، وبطانات المطاحن المركبة ذات مصفوفة عالية من الفولاذ المنغنيز

من أجل مقارنة ودراسة السبائك الفولاذية المقاومة للتآكل والمقاومة للتآكل للوحة البطانة للمطحنة شبه الذاتية ، مع الأخذ في الاعتبار أن الفولاذ السبائكي عالي الكربون هو الاتجاه الأساسي ، صمم مصنعنا ثلاثة أنواع من سبائك الصلب عالية الكربون و موادهم المركبة وصنع ألواح التبطين. تم الانتهاء من المعالجة الحرارية والصب في مصنعنا ، وتم إجراء التجربة الأولية في مناجم المعادن.

يظهر التركيب الكيميائي للصلب البانيتي ، والصلب البرليت ، وبطانات المطاحن المركبة ذات المصفوفة الفولاذية عالية المنغنيز في الجدول 4-1 ، والجدول 4-2 ، والجدول 4-3.

| جدول 4-1 التركيب الكيميائي لألواح البطانة الفولاذية (بالوزن٪) | |||||||

| ج | سي | مينيسوتا | ص | س | سجل تجاري | مو | ني |

| 0.687 | 1.422 | 0.895 | 0.053 | 0.029 | 4.571 | 0.424 | 0.269 |

| الجدول 4-2 التركيب الكيميائي لألواح البطانة الفولاذية المصنوعة من البرليت (٪ بالوزن) | |||||||

| ج | سي | مينيسوتا | ال | دبليو | سجل تجاري | النحاس | ني |

| 0.817 | 0.43 | 0.843 | 0.028 | 0.199 | 3.103 | 0.111 | 0.202 |

| الجدول 4-3 التركيب الكيميائي لألواح البطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز (بالوزن٪) | |||||||

| ج | سي | مينيسوتا | ال | سجل تجاري | الخامس | تي | ني |

| 1.197 | 0.563 | 20.547 | 0.271 | 0.143 | 0.76 | 0.232 | 0.259 |

بعد إزالة البطانة الفولاذية من bainite ، والبطانة الفولاذية المصنوعة من البرليت ، والبطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز ، يتم قطع عينات مراقبة البنية المجهرية ، واختبار الصلابة ، واختبار الصدم ، واختبار الشد ، واختبار التآكل الكاشطة ضد الصدمات بواسطة آلة قطع الأسلاك.

4.1 البنية المجهرية والخواص الميكانيكية للصلب البانيتي ، والصلب اللؤلؤي ، وبطانات المطحنة المركبة ذات مصفوفة عالية من الفولاذ المنغنيز

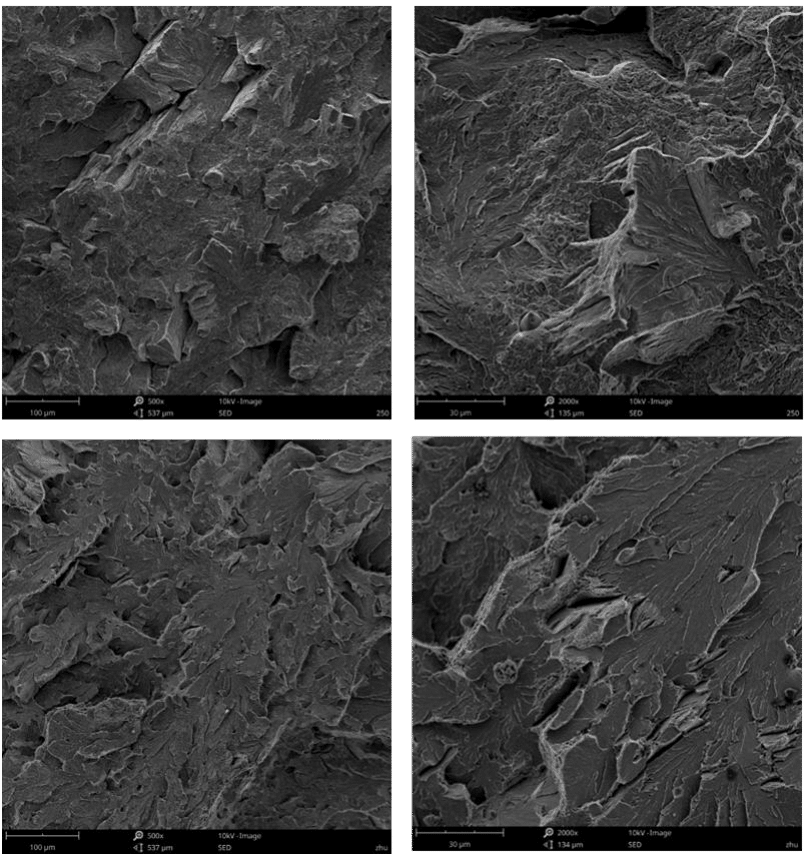

4.1.1 البنية المجهرية

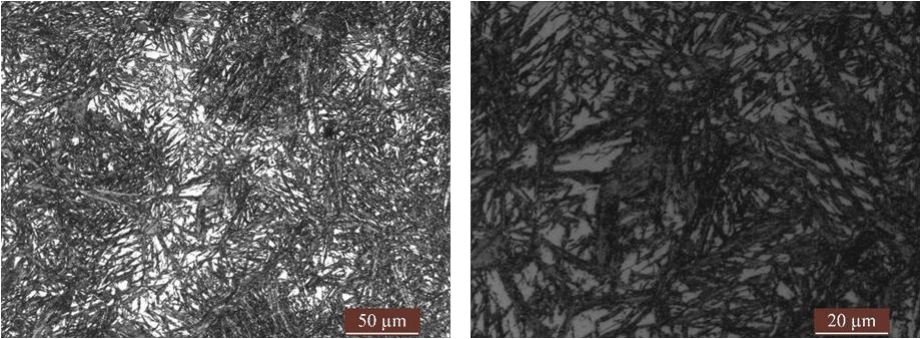

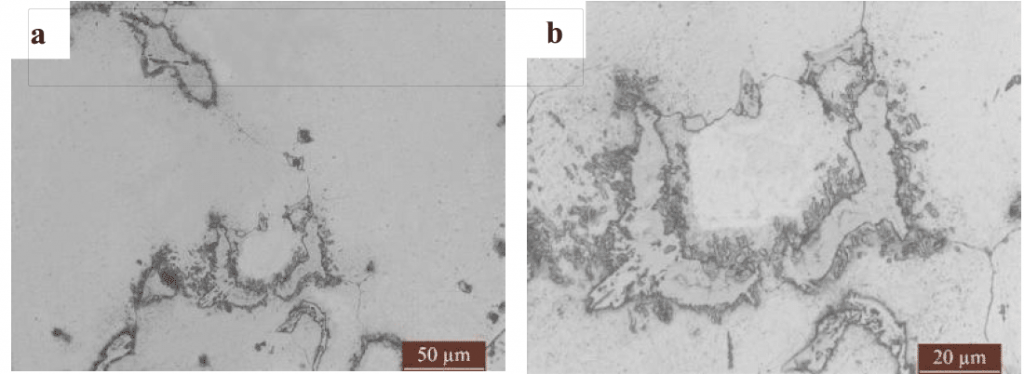

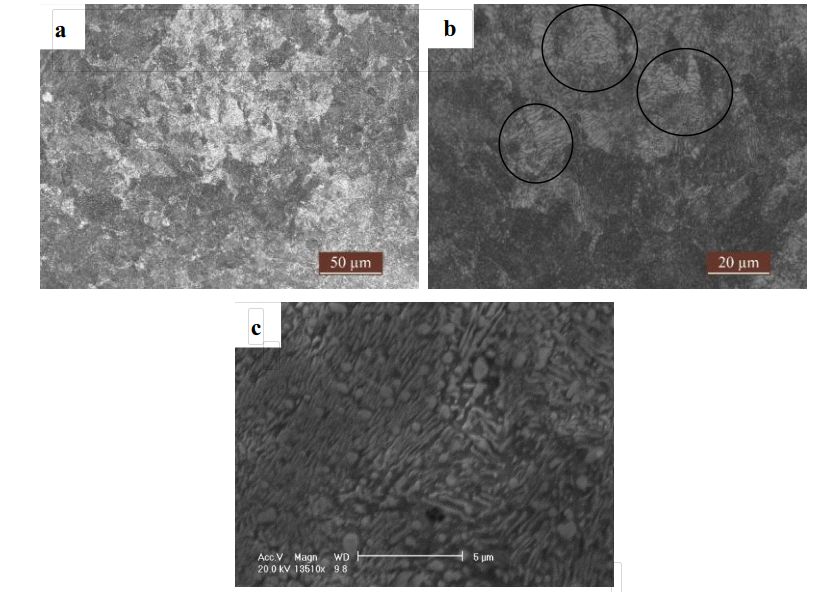

يوضح الشكل 4-1 الهيكل المعدني للوحة البطانة الفولاذية ، ويوضح الشكل 4-1 (أ) (ب) الهيكل المعدني للسطح غير القابل للتآكل. يمكن ملاحظة بنية bainite السفلية الشبيهة بالإبرة السوداء (انظر السهم في الشكل 4-1 (ب)) ، وهيكل علوي شبيه بالريش (انظر الشكل 4-1 (ب)) ، وبعض الأوستينيت المحتجز باللون الأبيض. يوضح الشكل 4-1 (ج) (د) التركيب المعدني لسطح التآكل. يمكن ملاحظة الهيكل السفلي الذي يشبه الإبرة السوداء وبعض الأوستينيت المحتجز باللون الأبيض. البطانة السوداء الشبيهة بالإبرة على السطح غير القابل للتآكل أدق من سطح التآكل.

يوضح الشكل 4-2 نمط حيود XRD للوحة البطانة الفولاذية. يُظهر نمط الحيود لعينة الفولاذ البانيتي قمم الحيود لمرحلة α وطور ، ولا توجد ذروة انعراج واضحة للكربيد في الرسم التخطيطي.

(b)non-wear-surface(c)(d)wear-surface.png)

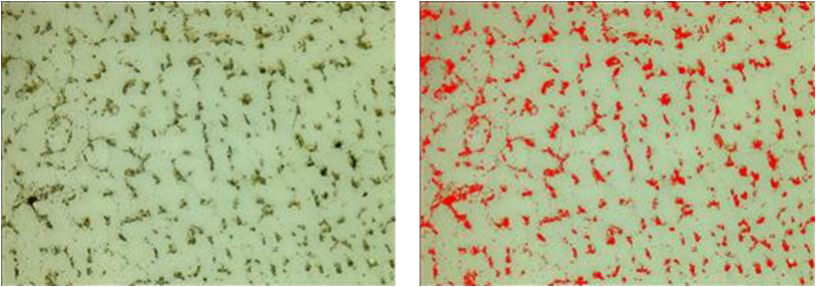

يوضح الشكل 4-3 الهيكل المعدني للوحة البطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز ، الشكل. يظهر الشكل 4-3 (أ) الماكروغراف ، الشكل. يوضح الشكل 4-3 (ب) مخطط تكبير عالي ، ويظهر الشكل 4-3 (ب) عددًا كبيرًا من الكربيدات على حدود حبيبات الأوستينيت. على سطح عينة لوحة بطانة مصفوفة من الصلب المنغنيز المصقول والمتأكل ، تم التقاط 10 صور معدنية بتكبير 100 مرة على التوالي (انظر الشكل 4-4). تم تحليل جزء المنطقة من الكربيدات في مجال الرؤية باستخدام برنامج Las stage الخبير في مجهر Lycra metallographic ، وتم أخذ متوسط القيمة الحسابية. وفقًا للحسابات ، يبلغ محتوى الكربيد في البطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز 9.73٪. تشتت الكربيدات في الأوستينيت كمرحلة ثانية ، مما يحسن مقاومة التآكل وقوة الخضوع للمادة. مادة البطانة المركبة المصنوعة من الفولاذ المنغنيز العالي هي مادة مركبة ذات هيكل أوستينيت مثل المصفوفة والكربيد كمرحلة ثانية.

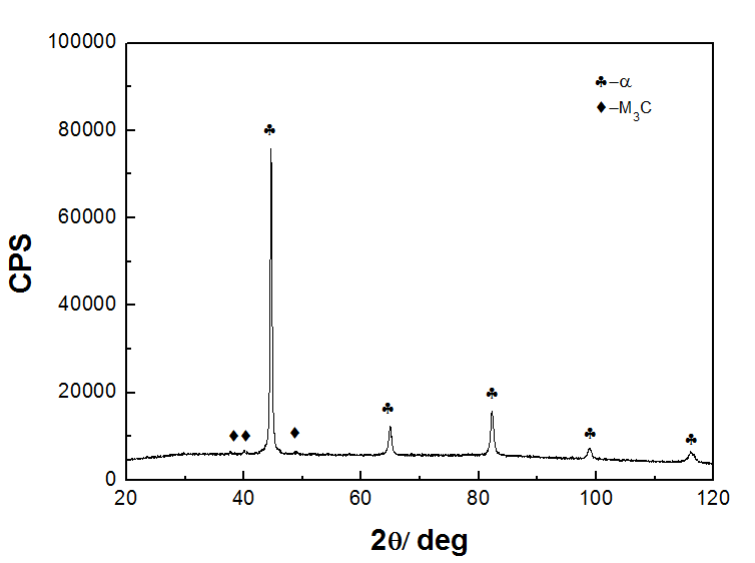

يوضح الشكل 4-4 نمط حيود XRD للوحة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز ، حيث توجد قمم حيود طور وكربيد ، ولكن لا يوجد ذروة حيود للمارتنسيت.

يوضح الشكل 4-6 البنية المجهرية للبطانة الفولاذية المصنوعة من البرليت ، ويوضح الشكل 4-6 (أ) (ب) الهيكل المعدني المأخوذ بواسطة مجهر ليكرا المعدني. يمكن ملاحظة أن هيكل اللؤلؤ أسود وأبيض (انظر الشكل 4-6 (ب) دائرة سوداء). المنطقة البيضاء من الفريت والأسود هي الاسمنتيت. يوضح الشكل 4-6 (ج) البنية المجهرية عالية الطاقة لـ SEM. يمكن رؤية اللؤلؤ بمراحل مشرقة ومظلمة. الجزء الأخف هو الأسمنت والجزء الأغمق من الفريت.

يوضح الشكل 4-7 نمط حيود XRD لبطانات مطحنة الصلب المصنوعة من البرليت. توجد قمم حيود لمرحلة α وطور Fe3C في نمط الانعراج لبطانات مطحنة البرليت ، ولا تظهر ذروة أوستينيت متبقية واضحة.

4.1.2 الخصائص الميكانيكية

يوضح الجدول 4-4 نتائج اختبار الصلابة وصلابة الصدمات لبطانة فولاذية bainite ، وبطانة مصفوفة فولاذية عالية المنغنيز ، وبطانة فولاذية من البرليت. أظهرت النتائج أن البطانة الفولاذية لها خصائص مطابقة جيدة للصلابة والمتانة ؛ مركب مصفوفة الصلب المنغنيز العالي لديه صلابة ضعيفة ولكن صلابة جيدة دون تصلب العمل ؛ صلابة فولاذ البرليت ضعيفة.

| الجدول 4-4 صلابة روكويل وصلابة الصدمات لثلاثة أنواع من بطانات مطحنة السبائك الفولاذية | |

| غرض | نتيجة |

| صلابة بطانات مطاحن سبائك الصلب (HRC) | 51.7 |

| صلابة بطانات مطاحن الصلب المصنوعة من سبائك الصلب ذات مصفوفة عالية من المنغنيز (HRC) | 26.5 |

| صلابة بطانات مطحنة سبائك الصلب المصنوعة من البرليت (HRC) | 31.3 |

| طاقة امتصاص الصدمات على شكل حرف V لبطانات مصانع سبائك الصلب (J) | 7.5 |

| طاقة امتصاص الصدمات U-notch لبطانات مطحنة الصلب المركبة ذات مصفوفة فولاذية عالية المنغنيز (J) | 87.7 |

| طاقة امتصاص الصدمات لبطانات مطحنة سبائك الصلب مع درجة V (J) | 6 |

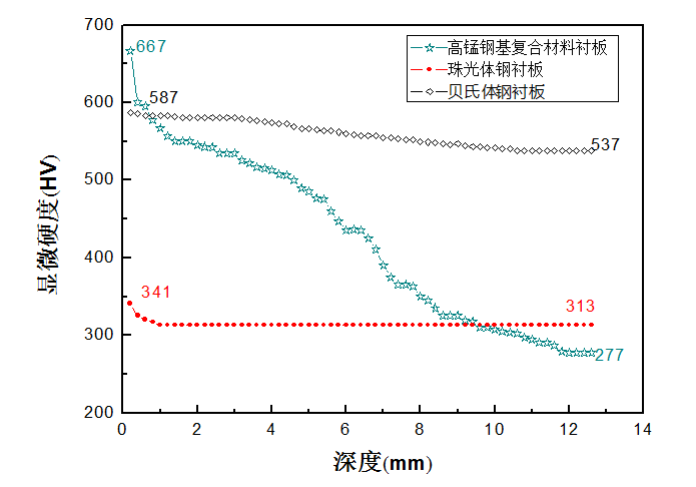

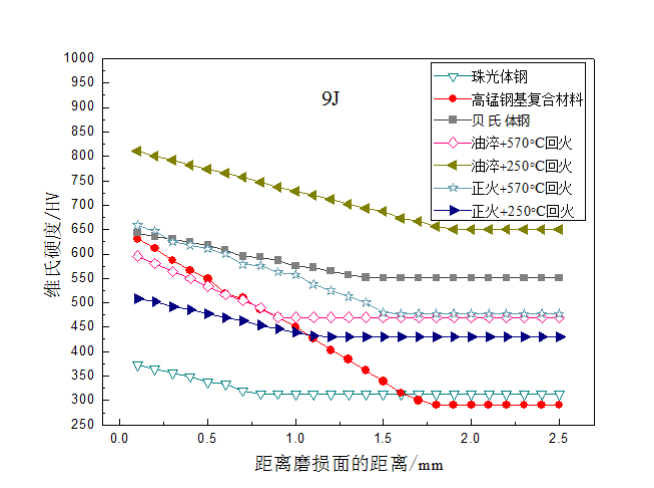

الشكل 4-8 هو مقارنة لتوزيع الصلابة في منطقة الطبقة الصلبة لثلاثة أنواع من مواد البطانة ، وهي البطانة الفولاذية ، ولوحة البطانة الفولاذية عالية المنغنيز المركبة ، والبطانة الفولاذية المصنوعة من البرليت. أظهرت النتائج أن لوح البطانة المركب ذو الأساس الفولاذي والمنغنيز المرتفع والبطانة الفولاذية لها ظاهرة تصلب واضحة بعد تجربة في المنجم. يصل عمق المعالجة للبطانة المركبة ذات الأساس الفولاذي المرتفع من المنغنيز إلى 12 مم ، وتزداد صلابة لوح البطانة إلى 667 HV (58.7 HRC) ؛ يصل عمق المعالجة للبطانة الفولاذية بينيت إلى 10 مم ، وتمت زيادة صلابة HVS بنسبة 50٪ تقريبًا عن طريق التصلب الآلي ، ولم تكن هناك ظاهرة تصلب واضحة في البطانة الفولاذية المصنوعة من البرليت.

يوضح الجدول 4-5 نتائج اختبار الشد لبطانات المطاحن ذات المصفوفة الفولاذية عالية المنغنيز وبطانات مطاحن الصلب المصنوعة من البرليت. تظهر النتائج أن قوة الشد لبطانات مطحنة مصفوفة الصلب المصنوعة من البرليت تعادل تلك الموجودة في بطانات مطاحن المواد المركبة ذات مصفوفة فولاذية عالية المنغنيز ، لكن لوح تبطين المواد المركبة بمصفوفة من الفولاذ المنغنيز العالي يتمتع بقوة إنتاجية أعلى من بطانات مطحنة الصلب المصنوعة من البرليت. في الوقت نفسه ، تكون الاستطالة بعد كسر البطانة الفولاذية المصنوعة من البرليت أعلى من استطالة مركب مصفوفة فولاذية المنغنيز ، كما أن بطانة مادة مصفوفة فولاذية عالية المنغنيز تتمتع بمتانة أفضل.

| جدول 4-5 نتائج اختبار الشد لبطانات مصانع سبائك الصلب المختلفة | |||

| رقم الصنف. | قوة الشد / ميجا باسكال | استطالة بعد الكسر /٪ | قوة الغلة / Mpa |

| بطانة مصفوفة فولاذية عالية المنغنيز | 743 | 9.2 | 547 |

| بطانة الصلب بيرليت | 766 | 6.7 | 420 |

4.1.3 تحليل تأثير الكسر

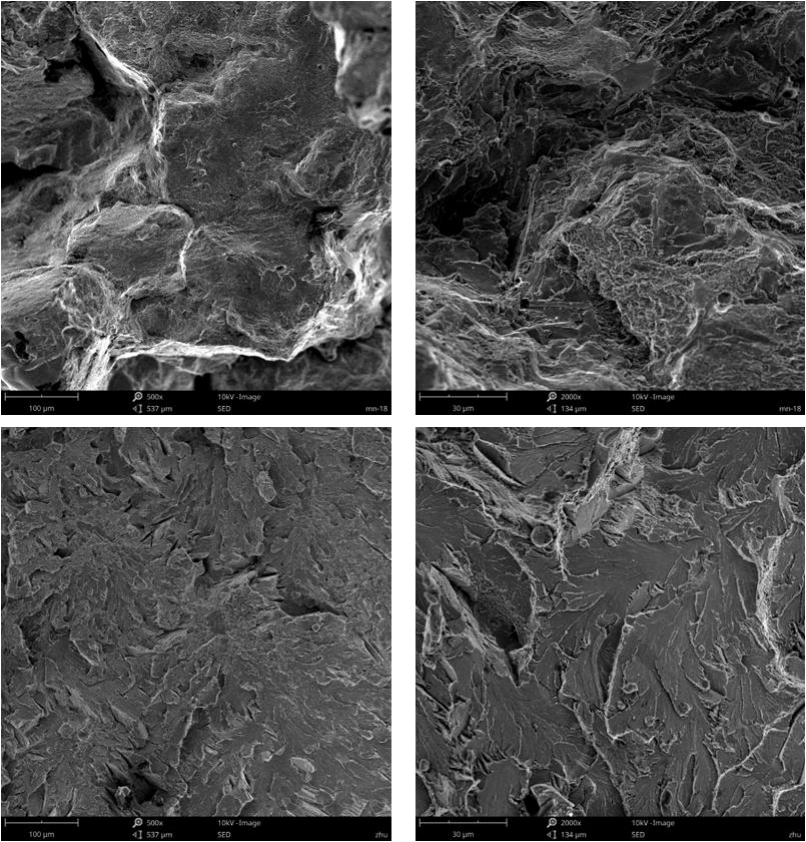

يوضح الشكل 4-9 شكل الكسر الصدمي لبطانة فولاذية بينيت ، وبطانة مصفوفة فولاذية عالية المنغنيز ، وبطانة فولاذية من البرليت. يوضح الشكل 4-9 (أ) (ب) مورفولوجيا كسر الصدمة لمادة البطانة الفولاذية. سطح الكسر مسطح نسبيًا مع عدد قليل من الحواف المسيلة للدموع والتكبير العالي (الشكل 4-9 (أ)) صلابة الكسر في الدمامل (B-9) ضحلة ، لكن طاقة الكسر صغيرة. يوضح الشكل 4-9 (ج) (د) مورفولوجيا الكسر الصدمي لمادة بطانة مصفوفة فولاذية عالية المنغنيز. من التكبير المنخفض (الشكل 4-9 (ج)) ، لوحظ تشوه بلاستيكي واضح على سطح الكسر ، وتظهر الدمامل على المقطع العرضي. عند التكبير العالي (الشكل 4-9 (د)) ، يمكن ملاحظة الدمامل الكبيرة والصغيرة في نفس الوقت ، وتكون الدمامل الكبيرة عميقة ، وتكون الدمامل متشابكة مع بعضها البعض. يوضح الشكل 4-9 (هـ) (و) مورفولوجيا كسر الصدمة لمادة البطانة الفولاذية المصنوعة من البرليت. سطح الكسر مسطح نسبيًا تحت التكبير المنخفض (الشكل 4-9 (هـ)) ، بينما يمكن ملاحظة نمط النهر عند التكبير العالي (الشكل 4-9 (و)). في نفس الوقت ، يمكن ملاحظة عدد صغير من الدمامل على حافة نمط النهر. العينة عبارة عن كسر هش في العرض الكلي وكسر بلاستيك في الجزء المحلي في العرض الجزئي.

4.1.4 تحليل كسر الشد

يوضح الشكل 4-10 الشكل المورفولوجي لكسر الشد للوحة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز ولوحة البطانة الفولاذية المصنوعة من البرليت والشكل 4-10 (أ) (ب) يوضح التشكل الكسر الشد لمادة صفيحة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز. من القوة المنخفضة (الشكل 4-10 (أ)) ، يكون للكسر تشوه بلاستيكي واضح ، وكمية صغيرة من الحافة المسيلة للدموع ، وتضخم عالي (الشكل يمكن ملاحظة عدد صغير من الدمامل الضحلة وعدد كبير من خطوات الانقسام في 4-10 (ب). تنتمي العينة إلى وضع الكسر المختلط. يوضح الشكل 4-10 (ج) (د) شكل كسر الشد لمادة البطانة الفولاذية المصنوعة من البرليت. يكون سطح الكسر مسطحًا نسبيًا عند ملاحظته عند التكبير المنخفض ( شكل 4-10 (ج)) يمكن ملاحظة نمط النهر الواضح وحافة التمزق عند التكبير العالي (الشكل 4-10 (د)) تنتمي العينة إلى كسر هش.

4.2 النتائج

- تُظهر البنية المجهرية لبطانات مطاحن الفولاذ السبائكي الأسطواني السفلي الأسود الذي يشبه الإبرة وجزءًا من البطانة العلوية الشبيهة بالريش ، مع صلابة 51.7 HRC. بعد اختبار بطانة الطاحونة في المناجم ، يصل عمقها إلى 10 ملم. تمت زيادة صلابة بطانة المطحنة بمقدار 50 HV. طاقة التصادم التي تمتصها الشق V لبطانة فولاذية bainite هي 7.50 J ، وسطح الكسر هو كسر مطيل. تتميز بطانات مطحنة السبائك الفولاذية بخصائص ميكانيكية شاملة جيدة.

- إن البنية المجهرية لبطانة المطحنة المركبة ذات مصفوفة فولاذية عالية المنغنيز هي هيكل الأوستينيت. يوجد الكثير من الكربيدات في حدود حبوب الأوستينيت ، ومحتوى الكربيد 9.73٪. المواد المبطنة للمواد المركبة ذات مصفوفة فولاذية عالية المنغنيز هي مادة مركبة ذات هيكل أوستينيت كمصفوفة وكربيد كمرحلة ثانية. صلابة البطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز هي 26.5 HRC بدون تصلب العمل. بعد استخدامه في المناجم ، يحدث تصلب العمل الواضح. عمق تصلب العمل 12 مم. أعلى صلابة 667 HV (58.7 HRC). الطاقة الممتصة للصدمات للبطانة القياسية لبطانة مصفوفة فولاذية عالية المنغنيز هي 87.70 J ، وكسر الصدمة هو كسر مطيل. الاستطالة بعد كسر الشد للبطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز هي 9.20٪ ، وكسر الشد هو كسر مختلط. تتميز بطانة المطحنة المركبة ذات مصفوفة فولاذية عالية المتانة بصلابة جيدة. تبلغ قوة الشد وقوة الخضوع لبطانات المطحنة المركبة ذات مصفوفة فولاذية عالية المنغنيز 743 ميجا باسكال و 547 ميجا باسكال.

- تظهر النتائج أن البنية المجهرية لبطانات مطاحن سبائك البرليت الفولاذية تكون عادةً بنية من اللؤلؤ الأبيض والأسود بصلابة تصل إلى 31.3hrc ، ولا توجد ظاهرة تصلب عمل واضحة بعد الاستخدام التجريبي في المناجم. طاقة امتصاص الصدمات للشق القياسي V للبطانة الفولاذية المصنوعة من البرليت هي 6.00j ، وسطح الكسر عبارة عن كسر بلاستيكي دقيق البؤر وكسر هش للغاية. استطالة بطانة الصلب المصنوعة من البرليت بعد كسر الشد هي 6.70٪ ، وكسر الشد هو كسر هش ، والصلابة عالية ، وبطانة مركب مصفوفة فولاذية المنغنيز ضعيفة. تبلغ قوة الشد وقوة الخضوع لبطانة الصلب المصنوعة من البرليت 766 ميجا باسكال و 420 ميجا باسكال.

5.0 تأثير التآكل ومقاومة التآكل الكاشطة لبطانات مطحنة سبائك الصلب شبه ذاتية التولد

لا تتأثر بطانات المطحنة للمطحنة شبه ذاتية التولد وتتآكل بواسطة الملاط فحسب ، بل تتآكل أيضًا بسبب الملاط الموجود في الأسطوانة ، مما يقلل بشكل كبير من عمر خدمة البطانة. يمكن أن يحاكي اختبار تآكل المواد الكاشطة الناتج عن الصدمات والتآكل بشكل جيد حالة تآكل لوحة البطانة للمطحنة شبه ذاتية التولد. في الوقت الحالي ، فإن البحث حول مقاومة التآكل وأداء المواد للتآكل هو أساسًا لقياس فقدان الوزن الناتج عن التآكل للمواد في اختبار التآكل الكاشطة للتآكل تحت ظروف تآكل ثلاثة أجسام ، ثم مراقبة شكل التآكل للعينات عن طريق مسح المجهر الإلكتروني ، و ثم تحليل آلية التآكل. في هذا الفصل ، يتم تحليل آلية مقاومة التآكل والتآكل لعينات مختلفة من خلال خسارة التآكل الكاشطة الناتجة عن الصدمات والتآكل ، وتشكل الفولاذ المقاوم للتآكل عالي الكربون منخفض الكربون والمعالج بالحرارة ، وبطانة فولاذية بينيت ، وبطانة فولاذية من البرليت ، وفولاذ عالي المنغنيز بطانة مصفوفة مركبة.

5.1 خصائص التآكل الكاشطة للتآكل الناتج عن تأثير 4.5 J

5.1.1 مقاومة التآكل الكاشطة الناتجة عن الصدمات

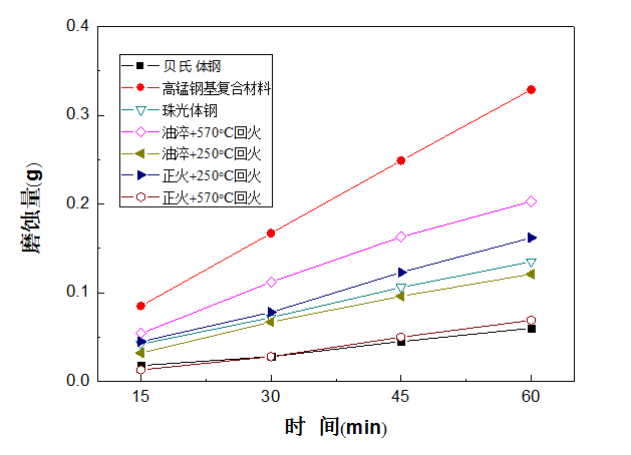

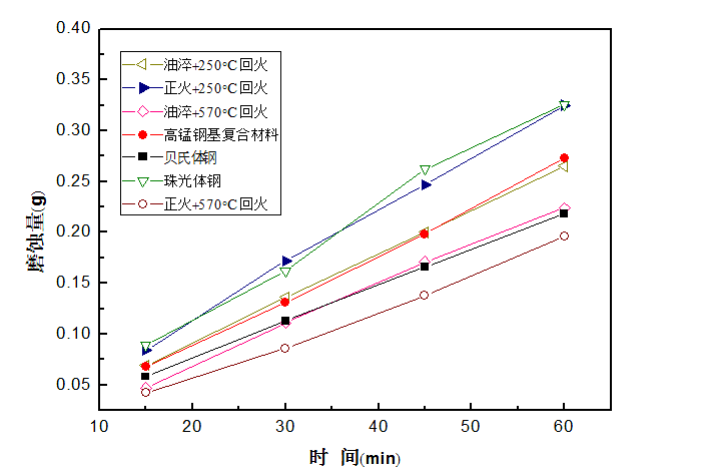

تحت تأثير طاقة الصدم البالغة 4.5j ، فإن فقدان وزن التآكل للصلب المقاوم للتآكل عالي الكربون منخفض السبيكة ، والبطانة الفولاذية المصنوعة من الصلب ، والبطانة الفولاذية المصنوعة من البرليت ، ولوحة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز في حالات المعالجة الحرارية المختلفة مع التآكل الكاشي الناتج عن الصدمات الوقت موضح في الشكل 5-1.

- أظهرت النتائج أن فقدان الوزن لكل عينة يزداد بمرور الوقت ، وأن معدل التآكل مستقر ؛

- مقاومة التآكل لكل عينة على النحو التالي: لوحة بطانة فولاذية من Bainite > 1000 ℃ تلدين +950 ℃ تطبيع +570 ℃ فولاذ منخفض الكربون عالي الكربون > 1000 ℃ تلدين +950 ℃ تبريد بالزيت +250 فولاذ منخفض الكربون عالي الكربون> بطانة فولاذية من البرليت > 1000 تلدين +950 ℃ تطبيع + 250 ℃ تلدين فولاذي منخفض الكربون عالي 1000 ℃ تلدين +950 ℃ تبريد بالزيت +570 ℃ تلدين فولاذي منخفض الكربون عالي> بطانات مطحنة بقاعدة فولاذية عالية المنغنيز.

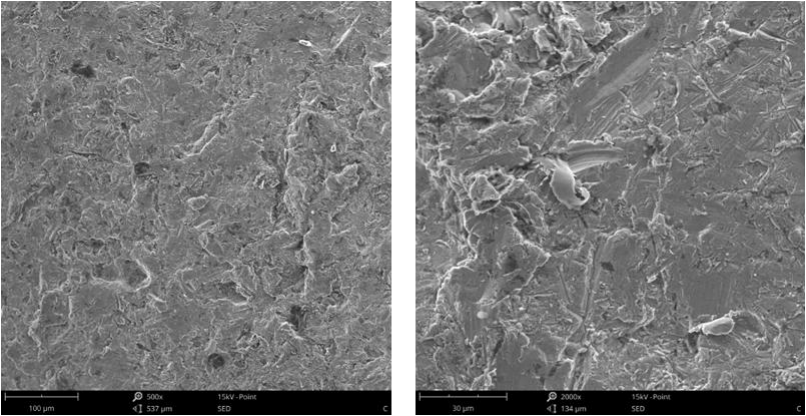

5.1.2 تحليل آلية الكشط

هناك نوعان من آليات التآكل الرئيسية للتآكل الكاشطة الصدمية: الأولى هي التآكل الناجم عن القطع الكاشطة والحفر بالإزميل ؛ والآخر هو تآكل التعب الناجم عن تشوه التنقر المتكرر تحت تأثير قوة التأثير. في ظل ظروف الطحن الرطب ، فإن التآكل الكاشطة التصادمي هو بشكل أساسي فقدان التآكل الكاشطة ويرافقه تآكل كهروكيميائي ، مما يعزز بعضها البعض ويسرع من معدل تآكل المواد.

يوضح الشكل 5-2 الشكل المورفولوجي لسطح التآكل للصلب المقاوم للتآكل عالي الكربون والسبائك الفولاذية ، والبطانة الفولاذية المصنوعة من البرليت ، ولوحة البطانة المصنوعة من مادة مصفوفة فولاذية عالية المنغنيز تحت حالات معالجة حرارية مختلفة.

يوضح الشكل 5-2 (أ) (ب) شكل التآكل لعينة 1R ، أي الصلب عالي الكربون منخفض السبائك الملدن عند 1000 وتطبيعه عند 950 ℃ وخفف عند 570 ℃. عند التكبير المنخفض (الشكل 5-2 (أ)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-2 (ب)) ، يمكن ملاحظة أخاديد القطع ، وتظهر كمية صغيرة من حفر التشققات التعب على السطح البالي. العينة هي في الأساس آلية قطع صغيرة. العينة من البرليت بقيمة صلابة 43.7 HRC ولها مقاومة قطع معينة. في نفس الوقت ، فإن العينة لديها صلابة قوية. أثناء عملية التآكل الكاشطة الناتجة عن الصدمات والتآكل ، يمكن أن ينتج عنها تشوه كبير في البلاستيك. قبل تشوه التعب من البلاستيك ، يتحول إلى إسفين تشوه بلاستيكي وحافة بلاستيكية تحت تأثير قوة التأثير ورمل الكوارتز. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-2 (ج) (د) شكل التآكل لعينة 2R ، أي الصلب عالي الكربون منخفض السبيكة الملدن عند 1000 وتطبيعه عند 950 ℃ وخفف عند 250. عند التكبير المنخفض (الشكل 5-2 (ج)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-2 (د)) ، يمكن ملاحظة أخاديد القطع العريضة والضحلة ، ويمكن رؤية إسفين تشوه بلاستيكي واضح ، وحافة بلاستيكية ، وبعض رقائق القطع الناتجة عن تشوه البلاستيك ، وفي نفس الوقت ، يمكن رؤية أ تظهر كمية صغيرة من حفر التشظي ، وهي آلية قطع صغيرة بشكل أساسي ، مصحوبة بكمية صغيرة من تشوه البلاستيك والتعب والتشظي. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-2 (E) (f) شكل التآكل لعينة 3R ، أي الصلب عالي الكربون منخفض السبائك الملدن عند 1000 ، ومروى عند 950 ℃ وخفف عند 570 ℃. عند التكبير المنخفض (الشكل 5-2 (هـ)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا مع وجود بعض الحطام. عند التكبير العالي (الشكل 5-2 (و)) ، يمكن ملاحظة عدد كبير من حفر التشققات غير المنتظمة. آلية تآكل العينة هي آلية تشقق التعب البلاستيكية. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-2 (g) (H) شكل التآكل لعينة 4R ، أي الصلب عالي الكربون منخفض السبيكة الملدن عند 1000 ومروى عند 950 ℃ وخفف عند 250. عند التكبير المنخفض (الشكل 5-2 (ز)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-2 (H)) ، يمكن ملاحظة الأخاديد الضحلة والمختصرة. نظرًا لأن العينة عبارة عن مارتينسيت مقسى ، فإن صلابتها تصل إلى 57.5 HRC تتمتع بمقاومة قوية للقطع. يمكن ملاحظة عدد كبير من حفر التشققات غير المنتظمة في نفس الوقت على السطح البالي. مرونة العينة منخفضة. تحت تأثير الإجهاد الدوري ، يحدث تشوه متكرر للبلاستيك ، مما يؤدي إلى تكوين مصدر تركيز الإجهاد ، وتشقق التعب ، وأخيراً تشقق التعب. آلية تآكل العينة هي تشظي التعب البلاستيكي. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-2 (I) (J) شكل التآكل لعينة 5R ، أي مادة البطانة الفولاذية. عند التكبير المنخفض (الشكل 5-2 (J)) يمكن ملاحظة أن أخاديد القطع الطويلة وأخاديد الاختصار موجودة في نفس الوقت ، ويمكن رؤية كمية صغيرة من حفر التشققات غير المنتظمة. آلية القطع الدقيقة للعينة هي بشكل أساسي القطع الصغير. العينة عبارة عن هيكل باينيت ، ولها مطابقة صلابة جيدة ، وقيمة صلابة عالية (51.3 HRC) ، ومقاومة قطع معينة ؛ في الوقت نفسه ، تتميز العينة بصلابة قوية ، والتي يمكن أن تنتج تشوهًا كبيرًا للبلاستيك وعددًا صغيرًا من حفر التشققات في عملية التآكل الكاشطة الناتجة عن الصدمات. لذلك ، فإن مقاومة التآكل الكاشطة الناتجة عن الصدمات للعينة هي الأفضل. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-2 (k) (L) شكل التآكل لعينة 6R ، أي مادة البطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز ، بتكبير منخفض (الشكل 5-2) (k) (سطح التآكل للعينة نسبيًا مسطحة ، يمكن ملاحظة كمية صغيرة من أخاديد القطع ، ويمكن ملاحظة أخاديد القطع الطويلة والعميقة وجزء من حطام التآكل في الأوقات المرتفعة (الشكل 5-2 (L)) ، مما يشير إلى قدرة العينة على مقاومة القطع ضعيف ، ويمكن ملاحظة عدد كبير من حفر التشققات غير المنتظمة على السطح البالي ، وآلية القطع الدقيقة هي الآلية الرئيسية للعينة. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة. تكون صلابة العينة منخفضة بدون تصلب العمل. لا يمكن الحصول على صلابة تصلب كافية للعمل تحت طاقة تأثير 4.5j. لذلك ، فإن مقاومة القطع للعينة ضعيفة ، وتأثير مقاومة التآكل الكاشطة هي الأسوأ.

يوضح الشكل 5-2 (م) (ن) شكل التآكل لعينة 7R ، أي مادة البطانة الفولاذية المصنوعة من البرليت. عند التكبير المنخفض (الشكل 5-2 (م)) ، يكون سطح الكشط للعينة مسطحًا نسبيًا ، ويمكن ملاحظة عدد قليل من حفر التشققات. عند التكبير العالي (الشكل 5-2 (ن)) ، يمكن ملاحظة ثلم القطع العميق وارتداء الحطام ، وتكون القدرة المضادة للقطع للعينة ضعيفة. يمكن ملاحظة بعض حفر التشققات غير المنتظمة حول ثلم القطع والحطام. آلية القطع الدقيق ونسبة تشظية التعب للعينة متشابهة. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

في الختام ، في اختبار تآكل التآكل الناتج عن التآكل تحت طاقة التأثير 4.5j ، فإن بعض العينات عبارة عن آليات تآكل جزئية بشكل أساسي ، وبعض العينات عبارة عن آليات تآكل متعبة بشكل أساسي ، ويتم التأكيد على بعض العينات بشكل متساوٍ على آليتي التآكل. يتم تحديد مقاومة تآكل العينات من خلال آليتين ، وهما الصلابة والمتانة. وفقًا لنتائج الاختبار ، يتمتع الفولاذ البيني بأفضل مطابقة للصلابة والصلابة وأفضل مقاومة للصدمات والتآكل. تعتبر مقاومة التآكل للبطانة المركبة ذات مصفوفة فولاذية عالية المنغنيز هي الأسوأ لأنها لا تستطيع الحصول على ما يكفي من تصلب العمل. هذه النتيجة تتفق مع نتيجة التآكل وفقدان الوزن.

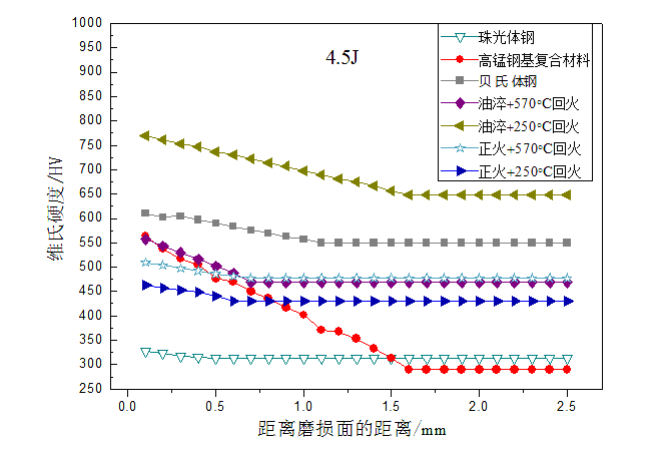

5.1.3 تأثير تصلب العمل لسبائك الفولاذ المقاوم للاهتراء تحت طاقة تأثير 4.5J

من أجل استكشاف تأثير تصلب العمل لمختلف أنواع الفولاذ المقاوم للاهتراء ، تم قياس منحنى التغيير التدريجي للصلابة الدقيقة للطبقة تحت السطحية البالية من مختلف سبائك الفولاذ المقاوم للاهتراء تحت طاقة الصدمة 4.5j ، أي تأثير التآكل - منحنى تصلب. يوضح الشكل 5-3 منحنيات صلابة العمل للفولاذ المقاوم للتآكل عالي الكربون منخفض السبائك ، وبطانة فولاذية bainite ، وبطانة فولاذية من البرليت ، ولوحة بطانة مصفوفة من الصلب المنغنيز المركب تحت طاقة تأثير 4.5j.

يمكن أن نرى من الشكل أنه في ظل حالة طاقة التصادم البالغة 4.5j ، فإن أنواع الفولاذ المقاوم للاهتراء المختلفة تتمتع بدرجة معينة من قدرة التصلب أثناء العمل. كلما اقتربنا من سطح التآكل ، كان تأثير تصلب العمل أفضل ؛ كلما كان بعيدًا عن سطح التآكل ، كان تأثير تصلب العمل أسوأ ؛ معدل التصلب لمركب مصفوفة فولاذية منغنيز عالية هو الأكبر ، وتزداد الصلابة بحوالي 264. تظهر النتائج أن صلابة الفولاذ عالي الكربون منخفض السبائك الملدنة عند 1000 درجة مئوية ، والزيت المبرد عند 950 درجة مئوية والمخفف عند 250 درجة مئوية هو الأعلى. صلابة. صلابة الفولاذ البانيتي تأتي في المرتبة الثانية بعد صلابة الصلب عند 1000 ، والزيت المبرد عند 950 ℃ والمخفف عند 250 ℃. ومع ذلك ، فإن صلابة الأول أفضل من تلك الأخيرة ، والأولى لها صلابة عالية نسبيًا ، لذا فإن الأولى لها صلابة عالية عند 4.5j. تظهر النتائج أن مقاومة التآكل للفولاذ البانيتي هي الأفضل تحت طاقة التأثير ، وهو ما يتوافق مع نتيجة تحليل جودة التآكل.

5.2 خصائص التآكل من الصدمات الكاشطة تحت تأثير طاقة الصدمات 9J

5.2.1 مقاومة التآكل الكاشطة الناتجة عن الصدمات

تحت تأثير طاقة الصدم 9j ، يتم عرض فقدان التآكل للصلب المقاوم للتآكل عالي الكربون منخفض السبائك ، والبطانة الفولاذية المصنوعة من الصلب ، والبطانة الفولاذية المصنوعة من البرليت ، ولوحة البطانة المركبة ذات المصفوفة الفولاذية عالية المنغنيز في حالات المعالجة الحرارية المختلفة مع وقت التآكل الكاشي للتآكل. في الشكل 5-4

- أظهرت النتائج أن فقدان الوزن لكل عينة يزداد بمرور الوقت ، وأن معدل التآكل مستقر ؛

- مقاومة التآكل ومقاومة التآكل للعينات من الأعلى إلى المنخفض هي 1000 درجة مئوية + 950 درجة مئوية + تطبيع + 570 درجة مئوية من الصلب عالي الكربون منخفض السبائك> لوحة بطانة فولاذية باينيت ≥ 1000 درجة تلدين + 950 درجة تبريد بالزيت + 570 درجة مئوية عالية الكربون فولاذ منخفض السبائك> 1000 ℃ تلدين + 950 ℃ تبريد بالزيت + 250 ℃ تلطيف عالي الكربون منخفض سبائك الصلب ≥ لوح تبطين من مادة مصفوفة فولاذية عالية المنغنيز> 1000 ℃ تلدين + 950 ℃ تطبيع + 250 تقسية فولاذ منخفض الكربون عالي ≥ فولاذ برليت بطانة.

5.2.2 تحليل آلية الكشط

يوضح الشكل 5-5 التشكل السطحي البالي للصلب المقاوم للتآكل عالي الكربون منخفض السبائك ، وبطانة فولاذية bainite ، وبطانة فولاذية من البرليت ، ولوح تبطين مادة مصفوفة فولاذية عالية المنغنيز تحت حالات معالجة حرارية مختلفة.

يوضح الشكل 5-5 (أ) (ب) شكل التآكل لعينة 1R ، أي الصلب عالي الكربون منخفض السبيكة الملدن عند 1000 وتطبيعه عند 950 ℃ ومخفف عند 570. عند التكبير المنخفض (الشكل 5-5 (أ)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-5 (ب)) ، يمكن ملاحظة أخاديد القطع الواضحة ، مع وجود أخاديد عميقة وعدد صغير من حفر التشققات المتعبة. تُظهر العينة آلية تآكل القطع للعامل الرئيسي هو تشقق التعب. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (ج) (د) شكل التآكل لعينة 2R ، أي 1000 تلدين + 950 ℃ تطبيع + 250 ℃ فولاذ منخفض الكربون عالي الكربون. عند التكبير المنخفض (الشكل 5-5 (ج)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-5 (د)) ، يمكن ملاحظة أخاديد القطع الكبيرة والصغيرة في نفس الوقت ، ويمكن ملاحظة كمية صغيرة من قطع الحطام وكمية صغيرة من التشققات حول ثلم القطع الكبير. تظهر النتائج أن الآلية الرئيسية للعينة هي القطع ، مصحوبة بقدر معين من آلية تشقق التعب. لا يوجد تآكل واضح على السطح البالي ، مما يدل على أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (هـ) (و) شكل التآكل لعينة 3R ، أي 1000 تلدين + 950 تبريد بالزيت + 570 فولاذ منخفض الكربون عالي الكربون. عند التكبير المنخفض (الشكل 5-5 (هـ)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا بدون حفرة تشظية إجهاد واضحة. عند التكبير العالي (الشكل 5-5 (و)) ، لوحظ العديد من أخاديد القطع الواضحة وبعض حفر التشققات التعب. كانت آلية قطع العينة عبارة عن آلية قطع بشكل أساسي ، وكانت هناك آلية تشقق التعب في نفس الوقت. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (ز) (ح) شكل التآكل لعينة 4R ، أي 1000 تلدين + 950 تبريد بالزيت + 250 ℃ فولاذ عالي الكربون منخفض الكربون. عند التكبير المنخفض (الشكل 5-5 (ز)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا. عند التكبير العالي (الشكل 5-5 (H)) ، يمكن ملاحظة العديد من أخاديد القطع الصغيرة والقصيرة والضحلة ، كما يوجد عدد صغير من أخاديد القطع الصغيرة والضحلة والطويلة. يتم توزيع حفر التشققات المرهقة بأحجام مختلفة على السطح البالي. آلية تشقير التعب هي الآلية الرئيسية للعينة ، وتوجد كمية صغيرة من آلية القطع في نفس الوقت. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (I) (J) مورفولوجيا التآكل لعينة 5R ، أي مادة بطانة فولاذية bainite. عند التكبير المنخفض (الشكل 5-5 (I)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا ، ويمكن رؤية أخاديد القطع الواضحة. عند التكبير العالي (الشكل 5-5 (J)). لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (k) (L) شكل التآكل لعينة 6R ، أي مادة بطانة مصفوفة فولاذية عالية المنغنيز. عند التكبير المنخفض (الشكل 5-5 (ك)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا ، ويمكن ملاحظة ثلم القطع الواضح. عند التكبير العالي (الشكل 5-5 (L)) ، يكون ثلم القطع ضحلًا ويمكن ملاحظة بعض الحطام. في ظل هذه الحالة ، يكون ثلم القطع لسطح التآكل 4.5j في حالة طاقة الصدم ، تكون العينة قصيرة وضحلة ، مما يشير إلى أن العينة لديها قدرة أقوى على مقاومة القطع في التآكل الكاشطة التآكل تحت طاقة عالية التأثير. يمكن ملاحظة بعض حفر التشققات غير المنتظمة على السطح البالي ، وآلية القطع الدقيقة هي الآلية الرئيسية للعينة. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

يوضح الشكل 5-5 (م) (ن) شكل التآكل لعينة 7R ، أي مادة البطانة الفولاذية المصنوعة من البرليت. عند التكبير المنخفض (الشكل 5-5 (م)) ، يكون سطح التآكل للعينة مسطحًا نسبيًا ، ويمكن ملاحظة حفر تشققات واضحة. عند التكبير العالي (الشكل 5-5 (ن)) ، تحتوي حفر التشققات المتعبة على آثار من التشوه البلاستيكي المتكرر ، ويمكن ملاحظة كمية صغيرة من أخاديد القطع وحطام التآكل. آلية تشظي التعب للعينة هي بشكل أساسي تشظية التعب. لا يوجد تآكل واضح على السطح البالي للعينة ، مما يشير إلى أن مقاومة التآكل للعينة جيدة.

في الختام ، في اختبار التآكل الكاشط الناتج عن التآكل تحت تأثير طاقة التأثير 9j ، فإن بعض العينات هي بشكل أساسي آليات تآكل القطع الصغيرة ، وبعض العينات هي بشكل أساسي آليات تآكل التشظي المرهقة. يتم تحديد مقاومة تآكل العينات من خلال آليتين ، وهما الصلابة والمتانة. وفقًا لنتائج الاختبار ، الصلب عالي الكربون منخفض السبائك الملدنة عند 1000 ، والمطبيع عند 950 ℃ والمخفف عند 570 لديه مطابقة جيدة بين الصلابة والمتانة ، والصلابة هي الأفضل ، وبالتالي فإن مقاومة التآكل للصدمات هي الأفضل . يمكن أن تحصل لوحة البطانة المصنوعة من مادة مصفوفة فولاذية عالية المنغنيز على صلابة عمل معينة في ظل طاقة تأثير كبيرة ، ويتم تعزيز مقاومة التآكل ومقاومة التآكل في ظل هذه الحالة. هذه النتيجة تتفق مع نتيجة التآكل وفقدان الوزن.

5.2.3 تأثير تصلب العمل لسبائك الفولاذ المقاوم للاهتراء تحت طاقة تصادم 9J