Исследование коррозионно-абразивной футеровки мельниц МПСИ из легированной стали

Основываясь на рабочих условиях заказчика на мельнице полусамоизмельчения, компания H&G Machinery исследует устойчивые к коррозии и истиранию легированные стали для футеровки мельницы полусамоизмельчения.

Футеровки мельниц полусамоизмельчения находятся в условиях ударного абразивного и серьезного коррозионного износа. В настоящее время высокомарганцовистая сталь широко используется в качестве футеровки мельниц ПСИ в стране и за рубежом, но короткий срок службы футеровки из высокомарганцовистой стали при истирании привел к увеличению производственных затрат, и этот материал необходимо заменить. Для увеличения срока службы и снижения себестоимости футеровки мельниц полусамоизмельчения разработка новых износостойких легированных сталей имеет научное и экономическое значение. В этом контексте был разработан и исследован новый тип высокоуглеродистой низколегированной стали, в то же время в H&G были разработаны новые облицовочные плиты из бейнитной стали, новые облицовочные плиты из композитной стали с высоким содержанием марганца и облицовочные плиты из перлитной стали. Машины. Влияние процесса термической обработки на химический состав, микроструктуру, твердость, ударную вязкость, испытание на растяжение, коррозионную стойкость и ударную коррозионно-абразивную износостойкость высокоуглеродистой низколегированной стали исследовали с помощью металлографического микроскопа Leica, муфельной печи, твердомера. , прибор для испытания на удар, машину для испытания на растяжение, машину для испытания на ударную коррозию, машину для испытания на истирание, рентгеновскую диффузию, сканирующую электронную микроскопию и другие исследовательские инструменты и средства. В то же время были исследованы микроструктура и всесторонние свойства трех новых износостойких футеровочных пластин.

Сначала были проведены четыре различные термообработки высокоуглеродистой низколегированной износостойкой стали состава C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %. Обсуждено влияние процессов термической обработки на микроструктуру и свойства высокоуглеродистых низколегированных сплавов. Результаты показывают, что микроструктура высокоуглеродистой низколегированной стали, отожженной при 1000°C, нормализованной при 950°C и отпуске при 250°C, является перлитной, а ее энергия поглощения удара по Шарпи с V-образным надрезом является самой высокой (8,37 Дж). Относительное удлинение при тех же процессах термообработки максимальное (14,31%), а предел прочности при растяжении, предел текучести и твердость составляют 1005 МПа, 850 МПа и 43,8 HRC. Высокоуглеродистая низколегированная сталь, прошедшая отжиг 1000°С, нормализацию 950°С и отпуск 250°С, обладает лучшими комплексными свойствами.

Результаты исследования разработанных трех новых типов лейнерных плит следующие. Твердость футеровочных пластин из бейнитной стали составляет 51,7 HRC. После деформационного упрочнения твердость пластин лайнера увеличивается на 50HV, а энергия поглощения удара по Шарпи с V-образным надрезом составляет 7,50 Дж, твердость и ударная вязкость которых хорошо сочетаются. Композитные облицовочные плиты с матрицей из высокомарганцовистой стали представляют собой композитный материал с аустенитом в качестве матрицы и карбидом в качестве второй фазы. Твердость композитных облицовочных плит с матрицей из высокомарганцовистой стали составляет 26,5 HRC. После рабочего упрочнения твердость пластин футеровки увеличивается до 667 HV (58,7 HRC), а энергия поглощения удара по Шарпи с U-образным надрезом составляет 87,70 Дж. Относительное удлинение пластин лейнера с хорошей ударной вязкостью составляет 9,20 %, а предел прочности при растяжении и предел текучести - 743 МПа и 547 МПа. Твердость перлитных пластин футеровки составляет 31,3 HRC. После деформационного упрочнения твердость пластин футеровки почти не изменилась, а энергия поглощения удара по Шарпи с V-образным надрезом составляет 6,00 Дж. Удлинение пластин перлитной футеровки низкое (6,64 %), а предел прочности при растяжении и предел текучести составляют 766 МПа и 420 МПа.

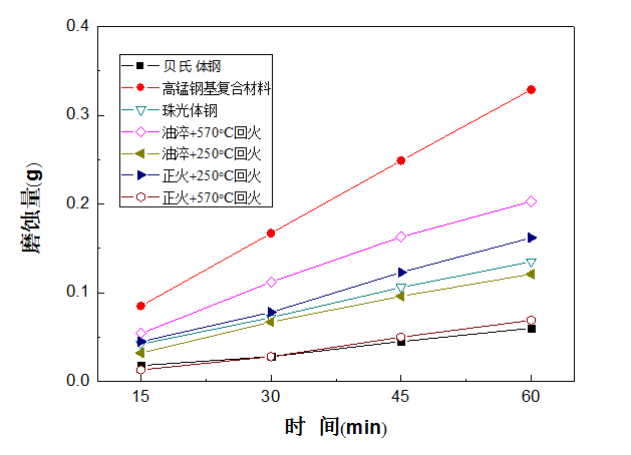

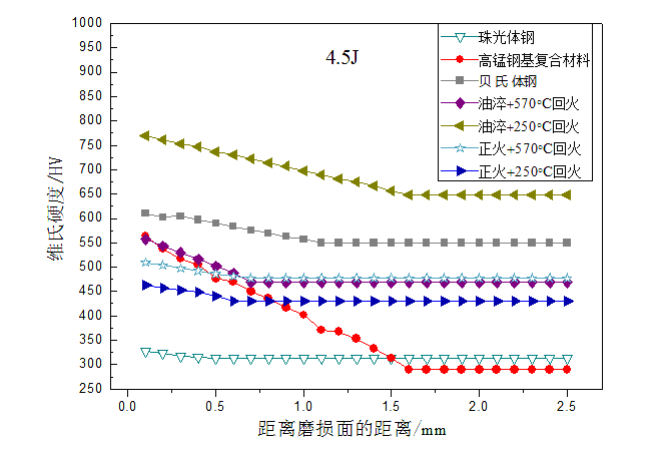

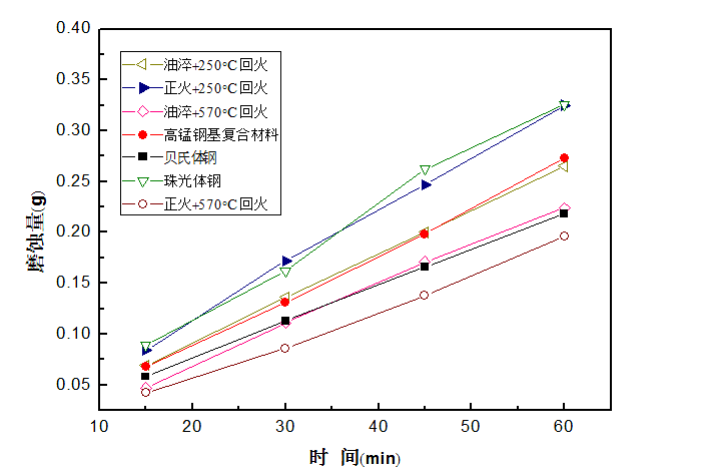

В условиях энергии удара 4,5 Дж: изнашиваемая потеря массы вкладышей из бейнитной стали наименьшая, и этот материал имеет наилучшие показатели стойкости к ударной коррозии и абразивному износу в этих условиях. В условиях энергии удара 9 Дж: потеря веса при износе высокоуглеродистой низколегированной стали, отожженной при температуре 1000 ° C, нормализованной при 950 ° C и отпуске при 250 ° C, является наименьшей, и этот материал имеет наилучшие показатели стойкости к ударной коррозии и абразивному износу в это условие.

Анализ спроса для условий применения, когда ударная нагрузка очень мала, пластины вкладыша SAG должны быть изготовлены из бейнитной стали. при больших ударных нагрузках пластины футеровки SAG должны быть изготовлены из высокоуглеродистой низколегированной стали, отожженной при 1000°C, нормализованной при 950°C и отпущенной при 250°C.

1.1 Исследовательский статус материалов для футеровки полуавтоматических мельниц

1.1.1 Полуавтоматическая мельница

В 1932 году прогресс промышленных технологий привел к созданию первой в мире мельницы для самоизмельчения. Примерно в 1950 году мельница самоизмельчения официально использовалась в горнодобывающей промышленности. После 1960 года процесс полного самоизмельчения стал популярным на многих металлургических рудниках во многих странах. В процессе самоизмельчения в качестве основной мелющей среды при измельчении используется руда крупностью более 100 мм, но крупность составляет от 20 до 80 мм.

Из-за его плохой измельчающей способности его нелегко измельчить до нужного размера крупной рудой. Чтобы решить эту проблему, исследователи пытаются добавить определенное количество стальных шариков в автогенную мельницу для измельчения этого типа абразивов. Как правило, количество добавляемых стальных шаров составляет 2 ~ 8% от объема мельницы самоизмельчения. Это усовершенствование значительно повышает эффективность измельчительной секции шахты, а также следует изготовить мельницу полусамоизмельчения.

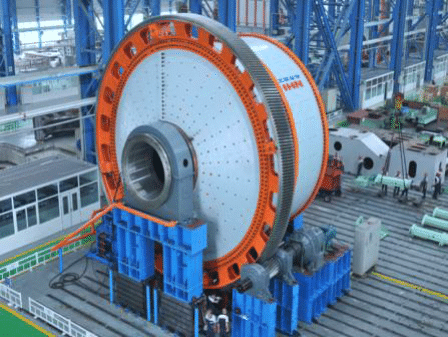

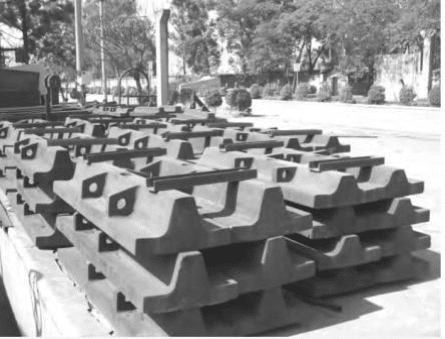

На рис. 1-1 показана сплошная схема мельницы полусамоизмельчения, используемой в металлургических рудниках, а на рис. 1-2 показана футеровочная плита мельницы полусамоизмельчения в сборе. Короче говоря, полусамоизмельчательная мельница представляет собой своего рода оборудование для производства металлических рудников, в котором частично используется мелющий шар и сама руда для измельчения металлической руды. Несмотря на то, что полусамоизмельчательная мельница потребляет относительно много энергии, что не способствует эффективному использованию энергии, полусамоизмельчательная мельница включает в себя: операцию среднего и мелкого дробления, операцию просеивания и перевалку руды, что значительно сокращает производительность шахты. процесс, уменьшает загрязнение пылью, снижает себестоимость продукции и снижает производственные инвестиции.

Полусамоизмельчающая мельница в основном включает в себя часть трансмиссии, главный подшипник, экран цилиндра, часть цилиндра, устройство медленного привода, главный двигатель, домкратное устройство, смазку, электрическое управление и т. д. Футеровка мельницы является основным компонентом барабанной части мельницы. мельница полусамоизмельчения, а также часть с наибольшими потерями.

1.1.2 Футеровки мельниц полусамоизмельчения

Цилиндр мельницы полусамоизмельчения вращается синхронно от привода электродвигателя. Материалы (стальной шар и металлическая руда), загруженные в цилиндр, вращаются на определенной высоте вместе с цилиндром. Под действием силы тяжести они сбрасываются вниз с определенной линейной скоростью. Металлическая руда, мелющий шар и футеровочная пластина будут иметь относительно большое воздействие и серьезный износ. Эти эффекты заставляют металлическую руду измельчаться, и наиболее важным является измельчение металлической руды. После измельчения квалифицированный материал выбрасывается из цилиндра под воздействием воды.

1.2 Износостойкие материалы для футеровки мельниц полусамоизмельчения

Износостойкие стальные детали, потребляемые абразивным износом, являются одними из самых тяжелых условий работы износостойких стальных деталей. По сравнению с условиями сухого абразивного износа условия мокрого абразивного износа содержат определенные факторы коррозии, поэтому степень износа является более сложной и серьезной. Футеровка мельницы полусамоизмельчения не только подвергается сильным ударам и износу в течение длительного времени, но и подвергается коррозии влажных минеральных материалов. В то же время в процессе эксплуатации она длительное время подвергается взаимодействию ударного воздействия футеровки, абразивного износа и электрохимической коррозии, что делает футеровку наиболее интенсивно изнашиваемой и подверженной отказам частью мельницы ПСИ. .

Использование стали с высоким содержанием марганца в качестве футеровки мельниц мокрого помола в стране и за рубежом имеет долгую историю. До настоящего времени сталь с высоким содержанием марганца по-прежнему является наиболее широко используемым материалом для футеровки мельниц мокрого типа. Другие износостойкие и коррозионностойкие легированные стали, такие как футеровка из перлитной стали, также используются в стране и за рубежом, но эффект не очень удовлетворительный. Для индустрии футеровок мокрого помола и важной задачей технических инноваций является разработка нового типа футеровки из высокоуглеродистой низколегированной стали с хорошей стойкостью к истиранию и ее внедрение в эксплуатацию.

1.2.1 Аустенитная марганцевая сталь

В литой износостойкой стали аустенитная марганцевая сталь широко используется в различных деталях из износостойкой стали благодаря своим уникальным свойствам и имеет долгую историю. Металлографическая структура в основном представляет собой однофазный аустенит или аустенит содержит небольшое количество карбида. Структура аустенита имеет сильную способность к упрочнению. Когда рабочая поверхность подвергается большой ударной силе или большому контактному напряжению, поверхностный слой быстро затвердевает, а его поверхностная твердость может быть увеличена даже до 700 HBW, что повышает износостойкость. Хотя твердость поверхностного слоя рабочей поверхности увеличивается, твердость и ударная вязкость аустенитной структуры во внутреннем слое остаются неизменными, что делает высокомарганцовистую сталь не только превосходной износостойкостью, но и способностью противостоять большим ударным нагрузкам. нагрузка. Благодаря этой характеристике сталь с высоким содержанием марганца имеет превосходный эффект применения в условиях ударно-абразивного износа и абразивного износа при шлифовании при высоких нагрузках. Достоинств у высокомарганцовистой стали много, но и недостатков тоже немало. Когда сила удара или контактное напряжение стали с высоким содержанием марганца слишком малы, сталь не может получить достаточное упрочнение, а износостойкость снижается, поэтому она не может нормально работать. Кроме того, обнаружено, что коррозионная стойкость стали с высоким содержанием марганца плохая, что не позволяет достичь идеального эффекта во влажной среде.

С 1960-х годов исследователи в стране и за рубежом начали реформировать аустенитную сталь, чтобы улучшить ее комплексные свойства. Большинство из них добавляют некоторые элементы сплава, такие как Cr, Mo, Ni, V и т. Д., И одновременно регулируют содержание C и Mn и применяют модификацию модифицирования для получения более износостойкой аустенитной марганцевой стали. До сих пор исследования и исследования легирования, модификации и упрочнения аустенитных сталей и метастабильных аустенитных сталей дали обнадеживающие результаты. Некоторые страны даже добавляют улучшенные аустенитные стали к национальным стандартам. Сталь с высоким содержанием марганца является распространенным материалом для футеровки мокрых мельниц в стране и за рубежом. Когда ударная нагрузка мокрой мельницы слишком мала, деформационное упрочнение стали с высоким содержанием марганца не завершено, и ее ударо-абразивная износостойкость будет слабой. Более того, из-за плохой коррозионной стойкости аустенитной структуры срок службы коррозионной стойкости аустенитной стали относительно низок.

1.2.2 Износостойкий чугун

В настоящее время широко используются низколегированные и высоколегированные белые чугуны. По сравнению с традиционным белым чугуном и белым чугуном с низким содержанием углерода, новый износостойкий чугун, представленный белым чугуном с низким и высоким содержанием хрома, обладает лучшей износостойкостью.

Хром является основным легирующим элементом белого чугуна с низким содержанием хрома. Карбиды в обычном белом чугуне с низким содержанием хрома распределяются в чугуне сеткой. Поэтому хрупкость белого чугуна с низким содержанием хрома выше, а износостойкость ниже, чем у средне- и высоколегированного белого чугуна. Как правило, он не подходит для условий работы с высокими требованиями к износостойкости и ударной вязкости. Высокохромистый белый чугун широко используется во многих типах оборудования и условий работы, что связано с широким диапазоном содержания хрома (10% ~ 30%) высокохромистого белого чугуна. Ударная вязкость низкоуглеродистого чугуна Cr12 в белом чугуне с высоким содержанием хрома повышается за счет регулировки содержания хрома, что может удовлетворить требования большой цементной шаровой мельницы с большой ударной нагрузкой; после определенной термической обработки чугун Cr15 может получить хорошие характеристики в сочетании с небольшим количеством карбида и мартенситной структуры остаточного аустенита имеет хорошую износостойкость, что может быть использовано для измельчения шаровых и футеровочных материалов шаровой мельницы на цементном заводе; Чугуны Cr20 и Cr26 имеют хорошее сочетание твердости и ударной вязкости, а также высокую прокаливаемость, что позволяет использовать их в толстостенных износостойких деталях. Кроме того, чугуны Cr20 и Cr26 обладают высокой коррозионной стойкостью и стойкостью к окислению, что также может использоваться в условиях износа от влажной коррозии и высокотемпературного износа.

1.2.3 Немарганцевая износостойкая легированная сталь

С разработкой все большего количества немарганцевых легированных сталей с отличными характеристиками было обнаружено, что твердость и ударная вязкость этого типа легированной стали могут регулироваться в широком диапазоне путем оптимизации соотношения состава или изучения термообработки. также имеют высокую твердость и высокую ударную вязкость одновременно. Он имеет хороший эффект применения во многих рабочих условиях. Немарганцевая легированная сталь может иметь одновременно высокую твердость, высокую прочность и хорошую ударную вязкость. Его прочность и твердость намного выше, чем у аустенитной марганцовистой стали, а эффект от его применения лучше при условии небольшой ударной нагрузки. Хром, марганец, никель, кремний, молибден и другие легирующие элементы часто добавляют в износостойкую сталь для улучшения ее механических свойств и прокаливаемости.

1.2.3.1 Среднелегированная износостойкая сталь

В последние годы инженеры Qiming Machinery провели много исследований мартенситной износостойкой стали со средним и высоким содержанием легированных металлов (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) футеровки и достигнут некоторый прогресс.

(1) Дизайн химического состава

Углеродный элемент

Содержание углерода оказывает прямое влияние на микроструктуру, механические свойства, прокаливаемость и другие свойства легированной стали. Результаты показывают, что твердость образца уменьшается с уменьшением содержания углерода, что приводит к отсутствию износостойкости, но ударная вязкость относительно лучше; с увеличением содержания углерода твердость образца увеличивается, износостойкость относительно лучше, но ухудшаются пластичность и ударная вязкость. Результаты показывают, что твердость легированной стали увеличивается с увеличением содержания углерода, а ее пластическая вязкость снижается. Когда содержание углерода находится в определенном диапазоне (0,2 ~ 0,25%), ударная вязкость (α К) легированной стали снижается очень медленно и практически остается неизменной. В этом диапазоне содержания углерода микроструктура легированной стали представляет собой пластинчатый мартенсит. Результаты показывают, что композитные механические свойства трех типов структур являются хорошими, а стойкость к ударной коррозии и абразивному износу превосходна.

Элемент хрома

Элемент хрома может в определенной степени улучшить прокаливаемость легированной стали. Сталь имеет хорошие комплексные механические свойства после надлежащего процесса термической обработки. Элементы хрома могут существовать в виде хромсодержащего карбида в науглероженной стали, что может дополнительно улучшить износостойкость стальных деталей в определенной степени. Наши инженеры исследовали влияние Cr на свойства сталей, легированных Cr Ni Mo, с содержанием С 0,15-0,30. Результаты показывают, что ударная вязкость легированной стали может быть повышена за счет увеличения содержания хрома в условиях закалки и отпуска. Таким образом, при разработке легированной стали мы можем регулировать содержание элемента хрома, чтобы легированная сталь приобрела лучшие комплексные механические свойства, чтобы достичь наилучшего эффекта износостойкости.

Наши инженеры изучили износостойкость легированной стали с различными элементами хрома в кислых условиях. Установлено, что с увеличением содержания хрома (1,5% ~ 18%) износостойкость стальных деталей сначала увеличивается, а затем снижается. При содержании хрома 12,5% сталь обладает наилучшей износостойкостью и коррозионной стойкостью. Наконец, массовая доля легирующего элемента хрома составляет. Сделан вывод, что 10 ~ 12% износостойкой легированной стали обладает лучшим износостойким эффектом.

Никелевый элемент

В то же время никель может улучшить прокаливаемость легированной стали, оптимизируя ее механические свойства. Результаты показывают, что твердость легированной стали немного улучшается при добавлении никеля, но энергия поглощения удара и ударная вязкость легированной стали могут быть улучшены в значительной степени. В то же время никель может ускорить пассивацию стали из сплава FeCr и оптимизировать стойкость к коррозии и окислению стали из сплава FeCr. Однако содержание никеля в износостойкой легированной стали не должно быть слишком высоким (как правило, менее 2%). Как правило, слишком высокое содержание никеля сделает зону γ-фазы слишком большой, что приведет к увеличению фазы остаточного аустенита в легированной стали, что сделает легированную сталь неспособной получить хорошие комплексные свойства.

Молибденовый элемент

Молибден может в определенной степени уменьшить размер зерна легированной стали, чтобы оптимизировать комплексные свойства легированной стали. Молибден может улучшить прокаливаемость мартенситной стали и одновременно улучшить прочность, твердость и коррозионную стойкость мартенситной стали. Содержание кремния в стальных деталях обычно не превышает 1%.

Кремниевый элемент

Содержание кремния может влиять на аустенитное превращение легированной стали. Добавка кремния замедляет диффузию атомов углерода в процессе закалки, препятствует образованию карбидов в легированной стали, что приводит к высокой концентрации углерода. Стабильность аустенитной фазы повышается во время фазового превращения. В то же время определенное количество Si может улучшить твердость и износостойкость легированной стали за счет упрочнения раствора. Вообще говоря, содержание кремния в стали составляет около 0,3% ~ 0,6%.

(2) Процесс термообработки и металлографическая структура

Процесс термической обработки напрямую влияет на микроструктуру и механические свойства стальных деталей. Наши инженеры установили, что процесс термической обработки оказывает влияние на низколегированную износостойкую сталь (химический состав C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). Термическая обработка заключается в закалке (850 ℃, 880 ℃, 910 ℃, 930 ℃) и отпуске (200 ℃ и 250 ℃). Результаты показывают, что при постоянной температуре отпуска твердость образца увеличивается с увеличением температуры закалки, в то время как поглощаемая энергия удара уменьшается, а ударная вязкость ухудшается. В легированной стали, отпущенной при 250 ℃, выделяется больше карбидов, что увеличивает твердость матрицы. Механические свойства образца, отпущенного при 250 ℃, лучше, чем у образца, отпущенного при 200 ℃. Износостойкость низколегированной стали, отпущенной при 890 ℃ и отпущенной при 250 ℃, является наилучшей.

Наши инженеры также исследовали термообработку среднеуглеродистой низколегированной стали с химическим составом C 0,51%, Si 0,13%, Cr 1,52%, Mn 2,4%. Влияние водяного охлаждения, воздушного охлаждения и воздушного охлаждения на микроструктуру легированной стали было изучено соответственно. Микроструктура закаленной легированной стали представляет собой мартенсит, а микроструктура после воздушного охлаждения и охлаждения на воздухе представляет собой как мартенсит, так и бейнит. После дальнейшего отпуска при 200 ℃ , 250 ℃, 300 ℃, 350 ℃ и 400 ℃, общая твердость образцов имеет тенденцию к снижению. Среди них образцы с воздушным охлаждением и с воздушным охлаждением представляют собой многофазные структуры, содержащие бейнитную фазу, и их твердость снижается медленнее. Потери на износ увеличиваются с повышением температуры отпуска. Поскольку бейнитная текстура обладает хорошей стойкостью к размягчению при отпуске и хорошей ударной вязкостью, твердость образцов с воздушным охлаждением и с воздушным охлаждением снижается. Износостойкость композитной структуры с бейнитной фазой лучше.

(3) Изучение материалов футеровки горнодобывающих мельниц

Наши инженеры проанализировали поведение при отказе футеровочной плиты (легированная сталь 5Cr2Nimo) мельницы полусамоизмельчения на руднике ванадий-титаномагнетита. Результаты показывают, что микроструктура легированной стали представляет собой мартенсит с остаточным аустенитом. В процессе эксплуатации футеровочной плиты минеральный заполнитель оказывает ударно-абразивное изнашивающее действие на футеровочную плиту, при этом футеровочная плита также подвергается коррозии со стороны пульпы. На изношенной поверхности футеровочной плиты в процессе эксплуатации наблюдалось большое количество коррозионных язв и трещин. Считается, что причиной отказа футеровочной плиты является то, что ударная нагрузка в рабочих условиях слишком низкая, а футеровочная плита недостаточно закалена, что приводит к низкой твердости рабочей поверхности футеровочной плиты и плохой износостойкости. .

Наши инженеры также изучили стойкость к ударной коррозии и абразивному износу трех видов низкоуглеродистых высоколегированных сталей с различным содержанием углерода (C: 0,16%, 0,21%, 0,25%). Результаты показывают, что твердость легированной стали увеличивается с увеличением содержания углерода, а энергия поглощения удара снижается. Результаты экспериментов показывают, что легированная сталь с содержанием углерода 0,21 % имеет наименьшие потери на износ и наилучшую стойкость к ударно-коррозионно-абразивному износу.

Исследовано также влияние содержания кремния (Si: 0,53, 0,97, 1,49, 2,10, 2,60, с0,25%) на микроструктуру, механические свойства и износостойкость среднеуглеродистой легированной стали с высоким содержанием хрома. Результаты показывают, что легированная сталь с содержанием кремния 1,49 % обладает наибольшей твердостью (55,5 HRC) и наилучшей ударной вязкостью (энергия поглощения удара: 27,20 Дж), а ее микроструктура представляет собой реечный мартенсит. Испытание на ударно-коррозионно-абразивный износ (ударная нагрузка 4,5 Дж) показало, что легированная сталь с содержанием кремния 1,49% имеет наименьшие потери на износ и наилучшую стойкость к ударно-коррозионному износу.

Наши инженеры также изучили ударно-коррозионный абразивный износ трех видов стали для шахтных футеровок для мокрого измельчения. Три вида гильз: низкоуглеродистая высоколегированная сталь (структура реечного мартенсита, твердость: 45 ~ 50 HRC, значение ударной вязкости более 50 Дж/см2), высокомарганцевая сталь (однофазная аустенитная структура, твердость > 21 HRC, ударопрочность значение ударной вязкости более 147 Дж/см2) и среднеуглеродистой легированной стали (отпущенная мартенситная структура, содержащая небольшое количество бейнита и остаточного аустенита, твердость: 57 ~ 62 HRC, значение ударной вязкости: 20 ~ 30 Дж/см2). Ударная нагрузка составляет 2,7 Дж, а рудный материал - кислая железная руда.Результаты испытаний показывают, что футеровка из низкоуглеродистой высоколегированной стали имеет наименьшую потерю веса при истирании и наилучшую стойкость к ударной коррозии.

1.2.3.2 Низколегированная износостойкая сталь

Преимущества низколегированной стали в основном проявляются в ее хорошей прокаливаемости, высокой твердости и высокой ударной вязкости. Все больше исследователей начинают изучать возможность использования низколегированной стали вместо высокомарганцовистой в качестве футеровки мельницы мокрого помола. Как правило, низколегированная сталь превращается в мартенсит отпуска с хорошими комплексными свойствами путем добавления таких элементов, как C, Mn, Cr, Si, Mo, B, и выбора соответствующей термообработки.

Наши инженеры изучили применение стали зг40кр2симнмов в мельничных футеровках. Процесс термической обработки представляет собой отжиг при 900 ℃ + закалка в масле при 890 ℃ + отпуск (220 ± 10 ℃). После вышеуказанной термической обработки микроструктура стали zg40cr2simnmov представляет собой однофазный мартенсит отпуска, а ее комплексные механические свойства хорошие: твердость ≥ 50 HRC, предел текучести ≥ 1200 МПа, ударная вязкость ≥ 18 Дж/см2. Легированная сталь и сталь с высоким содержанием марганца (механические свойства: твердость ≤ 229hb, предел текучести ≥ 735 МПа, ударная вязкость ≥ 147 Дж/см2) были испытаны на нескольких рудниках, таких как глиноземный завод Shandong Aluminium Corporation. Результаты испытаний показывают, что стальная футеровочная плита zg40cr2simnmov имеет длительный срок службы в шаровых мельницах мокрого и сухого типа.

Наши инженеры также занимались изучением низколегированной износостойкой литой стали и применением футеровочных пластин. Для низколегированной стали были изучены различные процессы термической обработки, и оптимальным процессом была закалка при 900 ~ 950 ℃ и отпуск при 500 ~ 550 ℃. После термической обработки легированная сталь имела лучшие механические свойства, твердость: 46,2 HRC, предел текучести: 1500 МПа, ударная вязкость: 55 Дж/см2.

Результаты ударно-абразивного износа показывают, что износостойкость низколегированной стали, закаленной при 900~950 ℃ и отпущенной при 500~550 ℃, лучше, чем у ЗГМн13 при тех же условиях испытаний. Кроме того, легированная сталь и ZGMn13 были испытаны на обогатительной фабрике Sizhou медного рудника Dexing. Результаты показывают, что срок службы многоэлементной футеровки из низколегированной стали в 1,3 раза больше, чем у обычной футеровки из ЗГМн13.

В условиях мокрого измельчения в металлических рудниках ограничения традиционной футеровки из высокомарганцовистой стали, которая широко используется в настоящее время, становятся все более заметными, и общая тенденция состоит в том, что ее доминирующее положение будет заменено. Разработанная в настоящее время низколегированная мартенситная износостойкая сталь обладает хорошей износостойкостью, но имеет низкую ударную вязкость, что приводит к тому, что ее ударопрочность не может соответствовать условиям работы металлической облицовки шахт. Аналогичная ситуация и с другими легированными сталями, что затрудняет обновление футеровки шахтных мельниц. Разработка новой износостойкой легированной стали, которая могла бы заменить традиционные футеровки сталелитейных заводов с высоким содержанием марганца, по-прежнему является сложной задачей.

1.2.3.3 Бейнитная износостойкая сталь

Общие механические свойства бейнитной стали хорошие, а нижняя бейнитная сталь имеет высокую твердость, высокую ударную вязкость, низкую чувствительность к надрезам и чувствительность к трещинам. Традиционным методом производства бейнитной стали является добавление Mo, Ni и других драгоценных металлов и применение процесса изотермической закалки. Это не только делает стоимость производства бейнитной стали слишком высокой, но также легко приводит к нестабильности качества стали из-за сложности управления процессом. Промышленное применение бейнитной стали также серьезно ограничено. Благодаря дальнейшему исследованию и разведке бейнитной стали была разработана бейнитная двухфазная сталь, такая как аустенитно-бейнитная двухфазная сталь, эвтектически армированная аустенитно-бейнитная сталь, мартенситно-бейнитная двухфазная сталь и т. д. из-за ее низкой себестоимости. бейнитная сталь может использоваться в промышленности.

Аустенит-бейнитная (A/b) двухфазная сталь сочетает в себе сильную способность к упрочнению аустенита и высокую твердость и ударную вязкость бейнита, поэтому двухфазная сталь a/b обладает высокой прочностью и хорошей ударной вязкостью, а также обладает отличной износостойкостью. MnSi Аустенит Бейнит Двухфазная сталь, полученная аустенитным отпуском, имеет хорошую износостойкость, которая может соответствовать многим условиям износостойкости. В этом виде двухфазной стали Mn, Cr и другие элементы с более низкой стоимостью выбираются для улучшения прокаливаемости стальных деталей. Затраты на производство дополнительно снижаются, и получается новый тип двухфазной стали Mn Si аустенит-бейнит с хорошими комплексными свойствами. Введена разновидность бейнитной стали с микро- и наноструктурой с остаточным аустенитом, диспергированным в бейнитной матрице. Новая бейнитная сталь обладает сверхвысокой прочностью и пластичностью, а также демонстрирует отличные механические свойства. Результаты показывают, что микробейнитная сталь с высоким содержанием остаточного аустенита имеет высокое значение твердости при относительно низкой температуре отпуска (менее 500 ℃), что показывает хорошую стабильность при отпуске.

Хотя бейнитная сталь обладает превосходными механическими свойствами, процесс ее производства сложен, а ее стоимость слишком высока, что ограничивает ее применение в производстве пластин для футеровки шахт мокрым помолом. Промышленное применение износостойкой стали бейнитного ряда в металлических рудниках требует дальнейшего изучения.

1.2.3.4 Перлитная износостойкая сталь

Перлитную сталь обычно получают нормализацией и отпуском после легирования хромом, марганцем, молибденом и другими элементами в углеродистую сталь. Перлитная сталь обладает хорошей ударной вязкостью, сопротивлением ударной усталости, простой термообработкой и не содержит ценных легирующих элементов. Стоимость его производства невысока. Это разновидность износостойкой и коррозионностойкой легированной стали с большим потенциалом развития. Износостойкая легированная сталь с высоким содержанием углерода Cr Mn Mo обладает хорошей ударной вязкостью и определенной способностью к деформационному упрочнению, поэтому ее можно использовать в агрессивной абразивно-износной среде с определенной ударной нагрузкой.

Химический состав и механические свойства репрезентативной высокоуглеродистой износостойкой перлитной стали Cr Mn Mo показаны в Таблице 1-1.

| Таблица 1-1 Химический состав и механические свойства перлитной износостойкой литой стали | |||||||

| Химический состав | механические свойства | ||||||

| С | Mn | Si | ни | Кр | Мо | Полное телосложение | КВ2/Дж |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 400 | 6,0-10,0 |

1.3 Механизм износа и модель

Износ относится к явлению, когда материал отделяется от контактной поверхности из-за определенного напряжения из-за относительного скольжения материала. Механизм отрыва материала от поверхности может быть различным из-за разных свойств материалов, рабочей среды, нагрузки и режима воздействия. Механизм износа можно разделить на адгезионный износ, абразивный износ, поверхностный усталостный износ, фреттинг-износ и ударный износ. Согласно статистике, экономические потери, вызванные абразивным износом, являются самыми большими, составляя около 50% от общего числа, адгезионный износ составляет 15% от общего числа; фреттинг-износ составляет 7%; эрозионный износ составляет 7% от общего; коррозионный износ составляет 5% от общего.

1.3.1 Механизм абразивного износа

Износ легированной стали, вызванный абразивным износом, является самым большим, что в основном происходит из-за 1. Износа, вызванного скольжением твердой и шероховатой поверхности по мягкой поверхности; 2. Износ, вызванный взаимным трением твердых частиц, скользящих между контактными поверхностями. В зависимости от различных условий износа механизм абразивного износа можно разделить на следующие два типа:

Тип 1:Микрорежущий механизм

Под действием внешней нагрузки частицы износа на поверхности материала создают силу, действующую на материал. Когда направление силы находится в нормальном направлении, частицы износа на поверхности материала создают силу на материале. Когда направление силы является тангенциальным, абразивные частицы движутся параллельно поверхности износа из-за тангенциального сила. Если сопротивление абразивных частиц, движущихся по поверхности материала, мало, они будут резать материал и образовывать стружку. Путь резания абразивных частиц на поверхности материала узкий и неглубокий, а размер резания небольшой, поэтому его называют микрорезкой. Если абразивные частицы не имеют острых краев или углы отличаются от направления траектории резания, или сам материал обладает хорошей пластичностью, эффект резания не приведет к образованию сколов, а будет выталкиваться вперед или в обе стороны под действием режущей кромки. абразивных частиц, а на поверхности материала будет образовываться борозда по пути движения абразивных частиц.

Тип 2: Механизм усталостного выкрашивания

Механизм усталостного выкрашивания заключается в том, что матрица деформируется и упрочняется под действием абразивных частиц, а в приповерхностном слое образуются трещины из-за контактного напряжения. Трещины выходят на поверхность и отпадают в виде тонкого слоя, а на поверхности материала образуются ямки откола неправильной формы. При скольжении абразивных частиц по поверхности образца образуется большая зона пластической деформации. После многократной пластической деформации вследствие деформационного упрочнения поверхность материала окончательно отслаивается, образуя остатки износа. В общем, предел выносливости, основанный на износостойкости материала, неверен.

1.3.2 Механизм и модель коррозии и износа

Мельница мокрого помола, используемая в металлургических рудниках, будет не только страдать от воздействия большой нагрузки и сильного износа, но и подвергаться коррозии от жидкого шлама. Коррозионный износ относится к процессу потери массы, вызванному электрохимической или химической реакцией между поверхностью материала и окружающей средой, который называется коррозионным износом. Рабочим состоянием шахтной мельницы мокрого помола обычно является электрохимический коррозионный износ. Механизм взаимного продвижения между износом и коррозией приводит к тому, что потери материалов превышают скорость одиночного износа плюс скорость коррозии. Для изучения влияния мокрого истирания на механизм изнашивания необходимо изучить механизм коррозии.

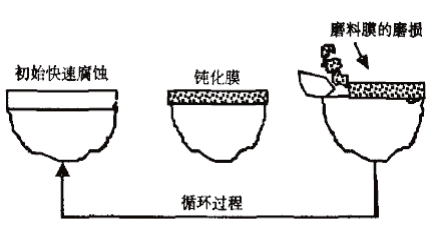

1.3.2.1 Стимулирование износа коррозией

(1) Модель механического удаления. На рис. 1-3 показана модель механического удаления. Из-за наличия агрессивной среды на поверхности металла при коррозии и износе будет происходить равномерная коррозия, а образующиеся продукты коррозии могут полностью покрыть поверхность образца. Этот слой продукта коррозии называется коррозионной пленкой. Он может предотвратить дальнейшую коррозию поверхности материала, но легко изнашивается другими твердыми материалами или абразивными частицами при относительном скольжении напряжения. Тогда голая металлическая поверхность легко подвергается коррозии, поэтому износ способствует коррозии. В конкретной коррозионной среде коррозионная стойкость материалов в основном зависит от пассивирующей пленки. Как правило, скорость коррозионного износа металла с плохой восстановительной способностью пассивной пленки будет увеличиваться на 2 порядка или даже на 4 порядка по сравнению со скоростью одиночной статической коррозии.

(2) Согласно электрохимической модели, на поверхности металлического образца будет образовываться некоторый участок пластической деформации за счет угловой силы сдвига абразива. Электрохимическая коррозия поверхности металла протекает очень неравномерно, что приводит к дальнейшему увеличению скорости коррозии.

1.4 Цель, значение и основное содержание настоящего исследования

Эксплуатационные расходы мельницы полусамоизмельчения, используемой в добыче металлов, огромны, и наиболее серьезной частью износа и расходов является футеровка мельницы. Ежегодно Китай потребляет около 2,2 млн тонн износостойких стальных материалов. Среди них мельничная футеровка, используемая в различных производственных условиях, потребляет до 220 000 тонн стали, что составляет примерно одну десятую от общего расхода деталей из износостойкой стали.

Состояние мельниц полусамоизмельчения, используемых в металлургическом руднике, плохое. Поскольку срок службы футеровки является наиболее серьезно поврежденной частью мельницы, он слишком короткий, что не только увеличивает эксплуатационные расходы мельницы полусамоизмельчения, но и серьезно влияет на эффективность производства металлического рудника. В настоящее время для футеровки мельниц полусамоизмельчения обычно используется высокомарганцевая сталь. Хотя сталь с высоким содержанием марганца обладает хорошими комплексными характеристиками и хорошей способностью к деформационному упрочнению, предел текучести стали с высоким содержанием марганца слишком низок, она легко деформируется и выходит из строя, что не может соответствовать условиям эксплуатации футеровки полусамоизмельчения и срок службы. срок службы футеровки короток. Чтобы решить вышеуказанные проблемы, необходимо разработать новый тип износостойкой легированной стали с хорошими комплексными свойствами в качестве заменителя футеровки мельницы из стали с высоким содержанием марганца.

На основании анализа промышленной и горнодобывающей среды мельницы полусамоизмельчения и анализа материалов футеровки различных мельниц мокрого помола установлено, что большое значение имеет футеровка мельницы полусамоизмельчения Износостойкая легированная сталь для плиты должна быть как твердость, так и ударная вязкость; легированная сталь должна быть, насколько это возможно, однофазной структурой или многофазной структурой с хорошим соответствием твердости и ударной вязкости, например, матричная структура + карбид; легированная сталь также должна обладать хорошим пределом текучести и иметь определенную способность сопротивляться деформации; легированная сталь должна иметь хорошую ударную коррозионно-абразивную износостойкость.

Основное содержание исследования состоит в следующем:

(1) Исследование термической обработки износостойкой высокоуглеродистой низколегированной стали.

Путем анализа микроструктуры, механических свойств и ударно-коррозионно-абразивного износа высокоуглеродистой низколегированной износостойкой стали с различной термической обработкой была получена разновидность износостойкой коррозионно-легированной стали с лучшими комплексными свойствами.

Состав высокоуглеродистой низколегированной стали: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

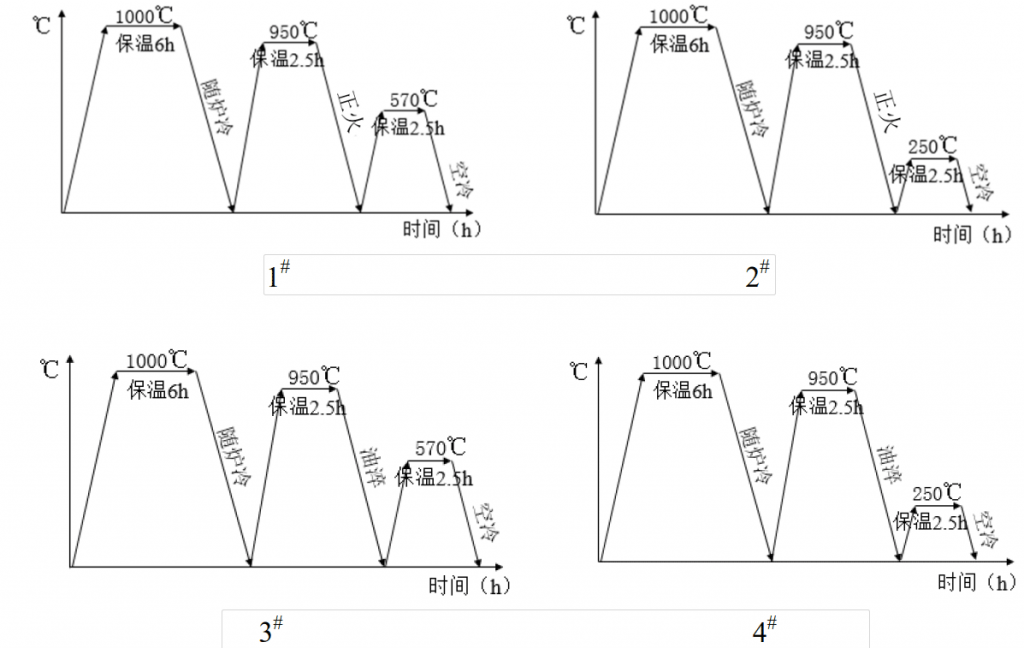

Термообработка высокоуглеродистой низколегированной стали: 1000 ℃× 6 ч отжига + 950 ℃× 2,5 ч закалки в масле + 570 ℃× 2,5 ч отпуска; 1000 ℃× 6 часов отжига + 950 ℃× 2,5 часа закалки в масле + 250 ℃× 2,5 часа отпуска; 1000 ℃× 6 ч отжига + 950 ℃× 2,5 ч нормализации + 570 ℃× 2,5 ч отпуска; 1000 ℃ × 6 часов отжига + 950 ℃ × 2,5 часа нормализации + 250 ℃ × 2,5 часа отпуска.

(2) На основе конструкции из высокоуглеродистой легированной стали, износостойкой высокоуглеродистой бейнитной стали, матричного композита из стали с высоким содержанием марганца и перлитной стали были разработаны соответственно. Литье и термообработка футеровки мельницы были завершены на заводе Qiming Machinery, а предварительные испытания были проведены на металлургических рудниках.

(3) Наблюдение и исследование микроструктуры.

Наблюдалась металлографическая структура высокоуглеродистой низколегированной стали в состоянии термической обработки, и посредством анализа и сравнения анализировалось влияние различных процессов термической обработки на микроструктуру высокоуглеродистой низколегированной стали. В то же время анализируется микроструктура износостойкой бейнитной стали, перлитной стали и матричной композитной футеровки из высокомарганцовистой стали.

(4) Испытания и исследования механических свойств.

Исследованы твердость и ударная вязкость литой и термообработанной высокоуглеродистой низколегированной стали, а также твердость и ударная вязкость высокоуглеродистой низколегированной стали после различной термической обработки. В то же время были испытаны и проанализированы твердость и поглощенная энергия удара износостойкой бейнитной стали, перлитной стали и композитной футеровки с матрицей из стали с высоким содержанием марганца. Для изучения предела текучести и других свойств высокоуглеродистых низколегированных сталей при различных процессах термической обработки были проведены испытания на растяжение литой и термообработанной высокоуглеродистой низколегированной стали. В то же время был испытан и проанализирован предел текучести износостойкой бейнитной стали, перлитной стали и матричного композитного вкладыша из стали с высоким содержанием марганца.

(5) Изучение характеристик абразивного износа при ударной коррозии.

При энергии удара 4,5 Дж и 9 Дж соответственно были изучены стойкость к ударной коррозии и абразивному износу и механизм изнашивания высокоуглеродистой низколегированной стали с различными процессами термической обработки, а также стойкость к ударной коррозии и абразивному износу износостойкой бейнитной стали, перлитной стали. и футеровочные плиты из композитной стали с высоким содержанием марганца были протестированы и сравнены. Анализ обеспечивает основу для практического промышленного применения стали.

2.0 Условия и методы испытаний

В условиях влажной агрессивной среды скорость коррозии стального материала намного выше, чем в сухом состоянии, что в несколько раз выше, чем в сухом состоянии. Для разработки износостойкой, коррозионностойкой и ударопрочной износостойкой легированной стали, высокоуглеродистой низколегированной износостойкой стали, бейнитной стали, перлитной стали и матричных композитов из высокомарганцовистой стали разработаны в данной статье. , а также микроструктура и механические свойства этих легированных сталей. Были проведены испытания на растяжение, испытание на удар, ударную коррозию и абразивный износ для получения износостойкой стали с лучшими комплексными характеристиками, которые могут служить ориентиром для выбора полуфабриката. - мельничные футеровки для самоизмельчения.

2.1 Метод испытаний

2.1.1 Литье тестовых блоков

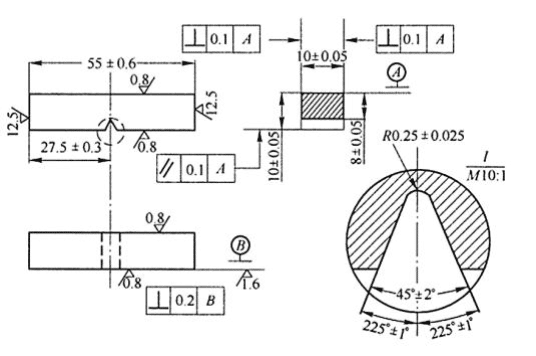

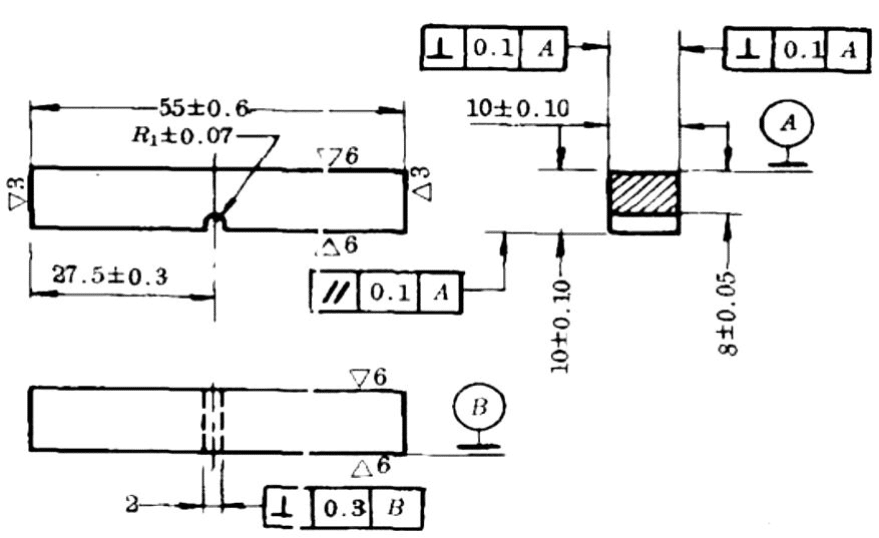

Образцы высокоуглеродистой и низколегированной стали, использованные в данной работе, были расплавлены в щелочной печи, футеровке среднечастотной индукционной печи, и отлиты в стандартный испытательный образец Y-образной формы, показанный на рис. 2-1. Литье и термическая обработка износостойкой высокоуглеродистой бейнитной стали, перлитной стали и композитной футеровки мельницы с матрицей из высокомарганцовистой стали были завершены на оборудовании Qiming Machinery, и на руднике было проведено предварительное пробное использование.

2.1.2 Схема процесса термообработки

Процесс термической обработки оказывает очевидное влияние на микроструктуру, механические свойства и износостойкость высокоуглеродистой низколегированной стали. Процесс термической обработки этого вида высокоуглеродистой низколегированной стали показан на рис. 2-2.

2.1.3 Подготовка проб

Образцы для анализа микроструктуры, твердости, РФА, ударного испытания, испытания на растяжение и ударно-коррозионно-абразивного износа вырезали из Y-образных испытательных блоков из высокоуглеродистой низколегированной стали с различной термической обработкой и в литом состоянии. Модель станка для резки проволоки - DK77. Вырежьте тестовый блок с обработкой на шлифовальном станке до соответствующей шероховатости.

2.1.4 Наблюдение за металлографической структурой

Микроструктуру каждого образца наблюдали с помощью оптического микроскопа Lycra. Спиртовой раствор азотной кислоты с концентрацией 4 об. % использовали в качестве антикоррозионного раствора для высокоуглеродистой низколегированной стали, футеровки из перлитной стали и матричной футеровочной плиты из высокомарганцовистой стали в различных состояниях термообработки. Из-за хорошей коррозионной стойкости бейнитной стали спиртовой раствор хлористого железа и соляной кислоты выбран в качестве раствора для коррозии футеровочной плиты из бейнитной стали. Формула антикоррозионного раствора: 1 г хлорида железа, 2 мл соляной кислоты и 100 мл этанола.

2.1.5 Проверка механических свойств

Механические свойства материалов, также известные как механические свойства материалов, относятся к механическим свойствам материалов при различных внешних нагрузках в определенной среде. К обычным механическим свойствам металлических материалов относятся твердость, прочность, ударная вязкость и пластичность. Этот проект посвящен макротвердости, ударным испытаниям и испытаниям на растяжение.

Твердость по Роквеллу (HRC) высокоуглеродистой низколегированной стали, футеровки из бейнитной стали, футеровки из перлитной стали и композитной футеровки из матричной стали с высоким содержанием марганца после термообработки и в литом состоянии была испытана с помощью прибора для измерения оптической твердости HBRVU-187.5 Bromwell. Каждый образец измеряли в 10 различных положениях, и значение твердости образца представляло собой среднее арифметическое результатов испытаний.

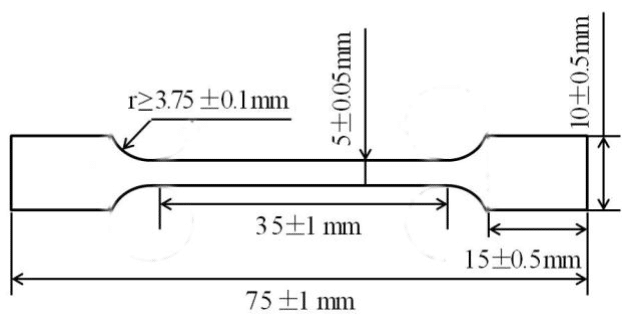

Инструментальная машина для испытания на ударный изгиб маятника JBW-300hc использовалась для проверки энергии поглощения удара стандартных образцов с V-образным надрезом по Шарпи из высокоуглеродистой низколегированной стали, гильзы из перлитной стали и гильзы из бейнитной стали в термообработанном и литом состоянии соответственно; Композитный вкладыш с матрицей из стали с высоким содержанием марганца был переработан в стандартный образец Шарпи с U-образным надрезом в соответствии со стандартом, и была проверена энергия поглощения удара. Ударный размер каждого типа образца с надрезом составляет 10 мм * 10 мм * 50 мм, а средний ударный размер каждого образца показан на рисунке с 3 надрезами.

С помощью управляемой микрокомпьютером электронной универсальной машины для испытаний на растяжение WDW-300hc были проведены испытания на растяжение высокоуглеродистой низколегированной стали, футеровки из бейнитной стали, футеровки из перлитной стали и композитной футеровки из матричной стали с высоким содержанием марганца после термообработки и отливки при комнатной температуре. температура. Образцы футеровки матричного материала из высокоуглеродистой низколегированной стали, бейнитной стали, перлитной стали и стали с высоким содержанием марганца, отлитые и подвергнутые термообработке, перерабатываются в бруски для испытаний на растяжение, как показано на рис. 2-5. Скорость растяжения при комнатной температуре устанавливается равной 0,05 мм/мин, и каждый образец испытывается три раза, и берется среднее значение.

2.1.6 ударно-коррозионное испытание на абразивный износ.

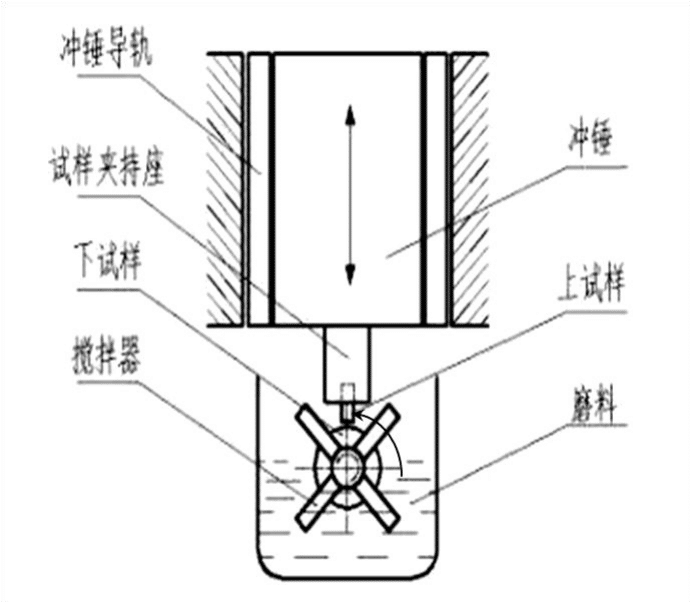

Испытание на ударно-коррозионно-абразивный износ проводят на модифицированной машине для испытаний на абразивный износ с динамической нагрузкой МЛД-10а. Принципиальная схема измерителя износа показана на рис. 2-6. После модификации испытательная машина может в определенной степени имитировать состояние ударно-абразивного абразивного износа футеровки мельницы полусамоизмельчения. Конкретные параметры испытаний показаны в таблице 2-1.

| Таблица 2-1 Технические параметры машины для испытания на ударную коррозию | |

| Имя параметра | Значение параметра |

| Энергия удара / Дж | 4,5 |

| Вес молотка/кг | 10 |

| Время удара / время · мин-1 | 100 |

| Высота свободного падения молота / мм | 45 |

| Скорость вращения нижнего образца / об·мин-1 | 100 |

| Размер абразива/сетка | 60-80 (Кварцевый песок) |

| Массовое отношение воды к кварцевому песку | 2:5 |

| Масса воды/кг | 1 |

| Кварцевый песок масса/кг | 2,5 |

При испытании верхний образец устанавливается на молоток, а нижний – на шпиндель. Приводимый в движение двигателем нижний образец и смесительная лопасть на главном валу вращаются вместе с двигателем. Ударный молот поднимают, чтобы установить необходимую высоту энергии удара, а затем свободно падают. Приводимый в движение молотком, верхний образец многократно ударяет по нижнему образцу и абразиву (влажный кварцевый песок) между верхним и нижним образцами с помощью лопасти для перемешивания. Во временном промежутке подготовки к следующему циклу ударной эрозии верхний и нижний образцы и абразивы будут иметь относительное скольжение, и процесс представляет собой абразивный износ трех тел. Как верхний, так и нижний образцы подвергаются определенному ударному и абразивному износу, в результате чего происходит потеря массы образца, которая представляет собой величину истирания образца.

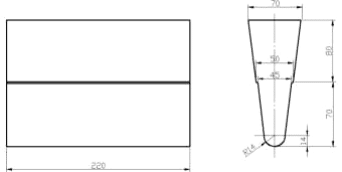

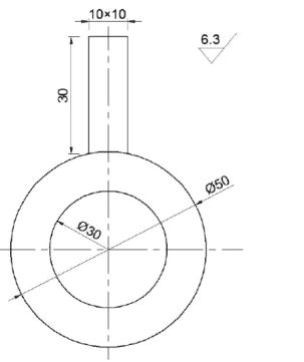

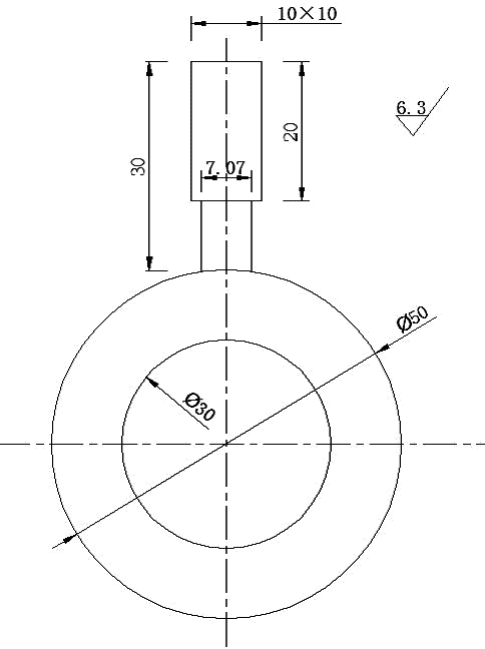

Нижние образцы образцов представляют собой сталь 45 после закалки и отпуска, твердость 50HRC. Верхние образцы представляют собой высокоуглеродистую низколегированную сталь, футеровку из бейнитной стали, футеровку из перлитной стали и футеровочную пластину из матричного композитного материала с высоким содержанием марганца, как термообработанную, так и литую. При энергии удара 4,5Дж размер верхнего образца составляет 10мм*10мм*30мм, а нижний торец обрабатывается в дуговую поверхность диаметром 50мм, как показано на рис. 2-7; верхняя часть верхнего образца с энергией удара 9j составляет 10 мм * 10 мм * 20 мм, а нижняя часть - 7,07 мм * 7,07 мм * 10 мм, а нижний торец обработан в дуговую поверхность диаметром 50 мм, как показано на рис. 2-8.

Перед испытанием на износ образец должен быть предварительно отшлифован в течение 30 минут, чтобы исключить влияние ошибки установки образца и других факторов. После предварительной шлифовки сначала удалите грязь и другие частицы, прилипшие к изношенной поверхности, с помощью мягкой щетки, затем очистите образец ультразвуком с абсолютным этанолом, немедленно высушите его и взвесьте на электронных аналитических весах (каждый раз взвешивайте три раза, и принять его среднее значение за качество выборки). В начале испытания на износ взвешивайте каждые 15 минут, а затем повторяйте описанную выше операцию взвешивания.

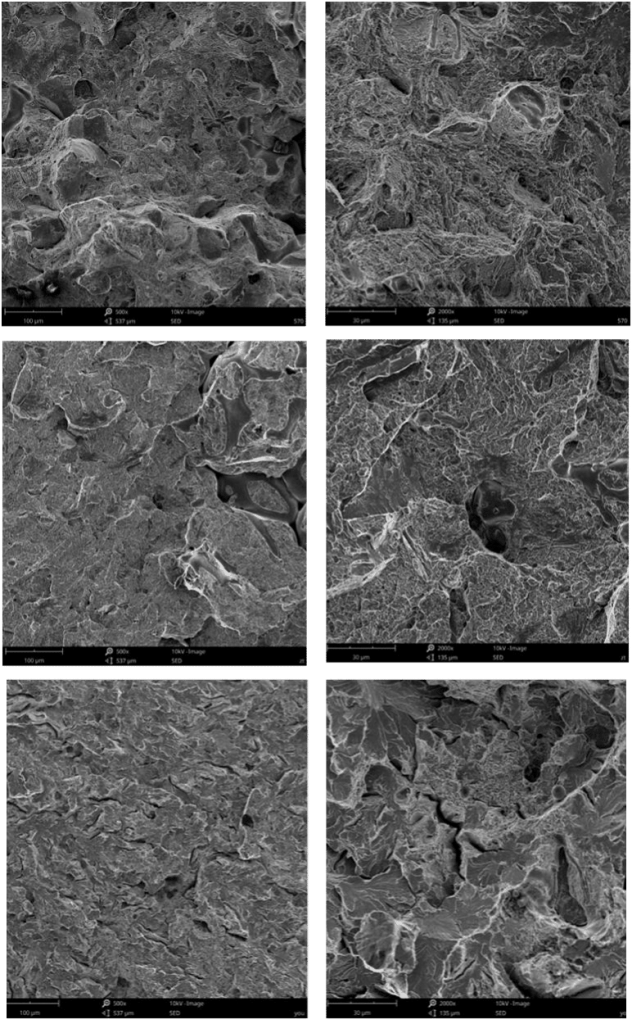

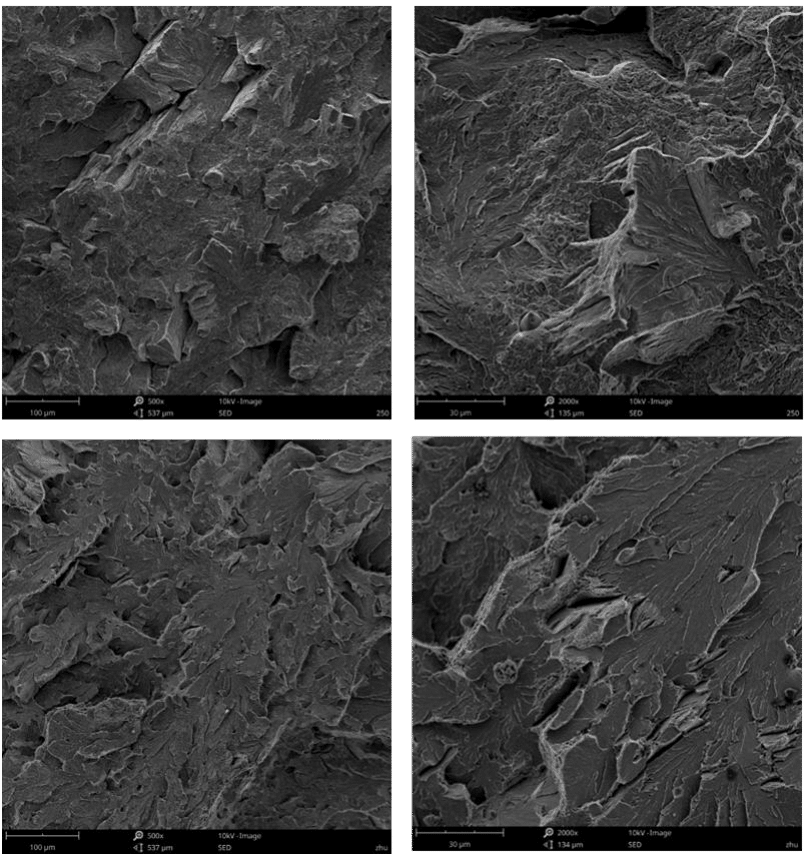

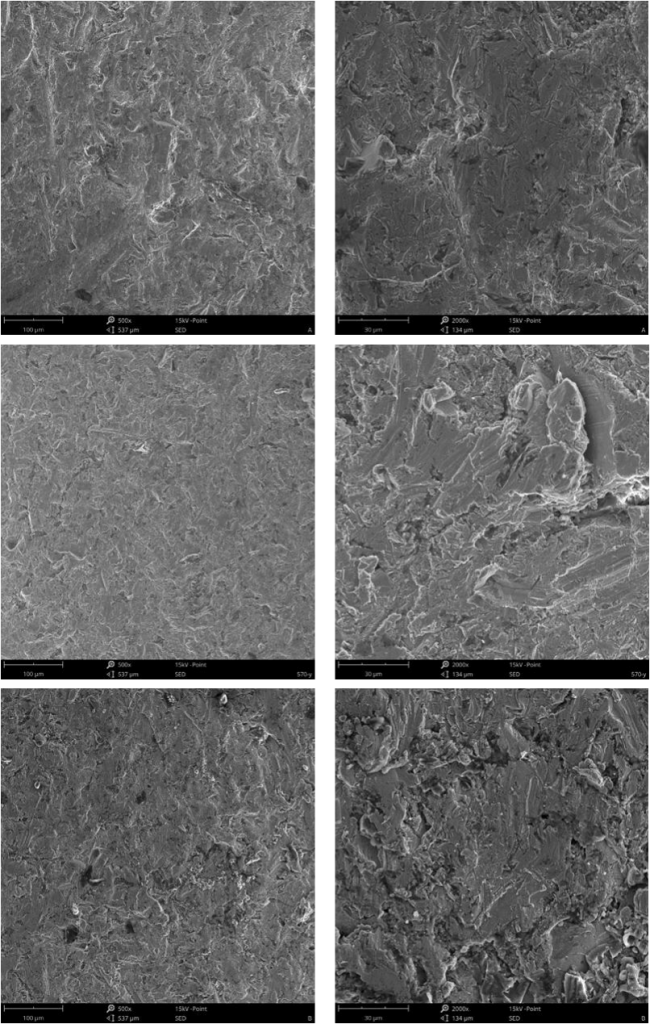

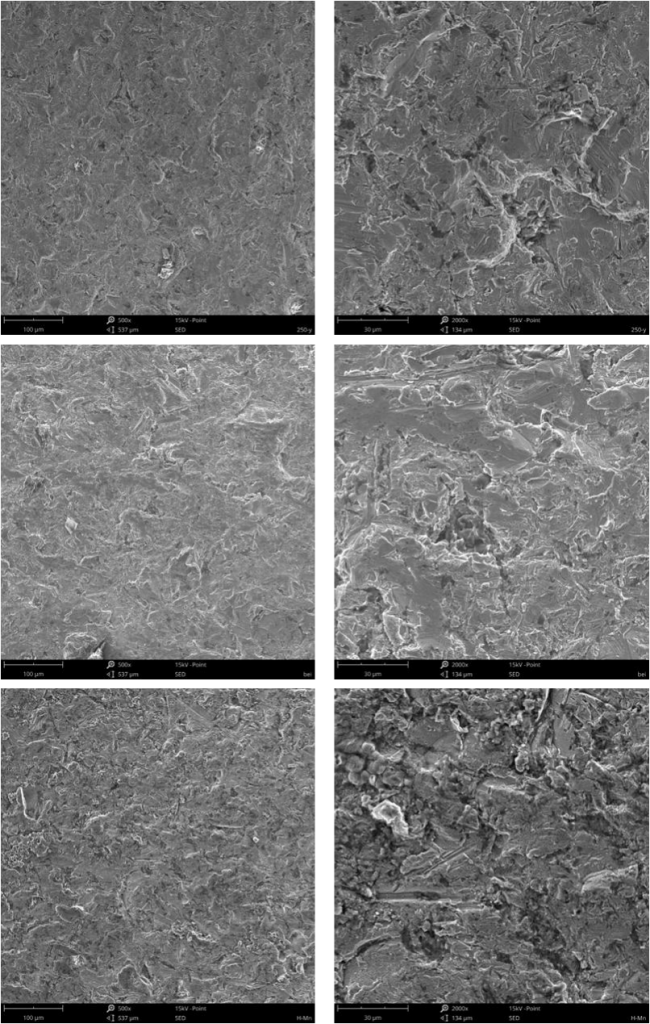

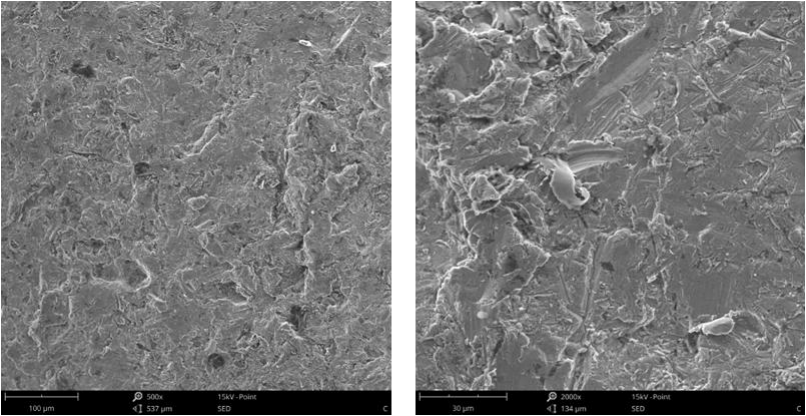

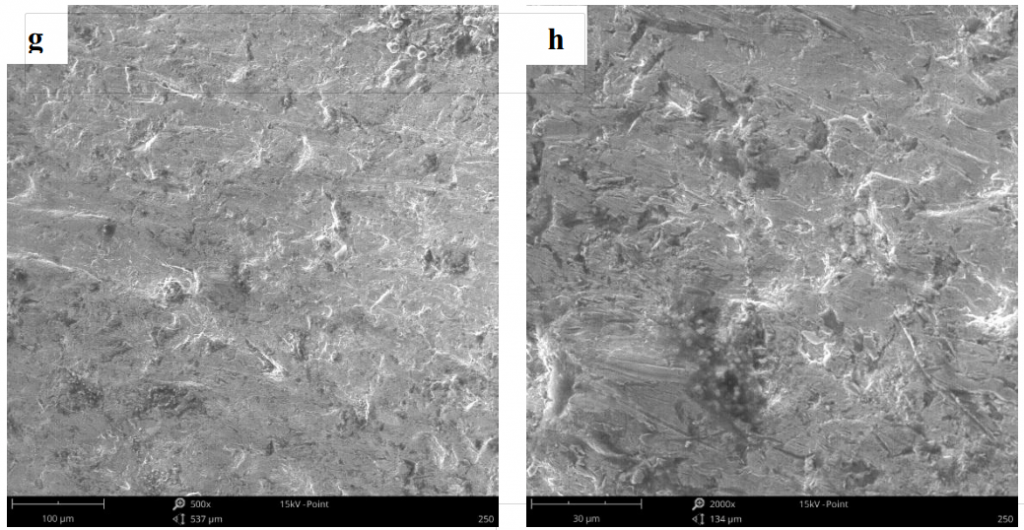

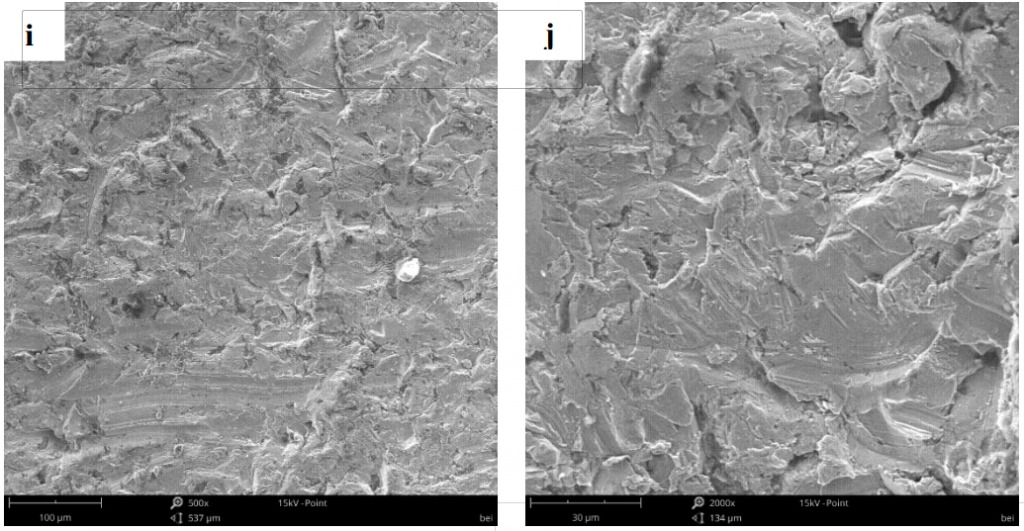

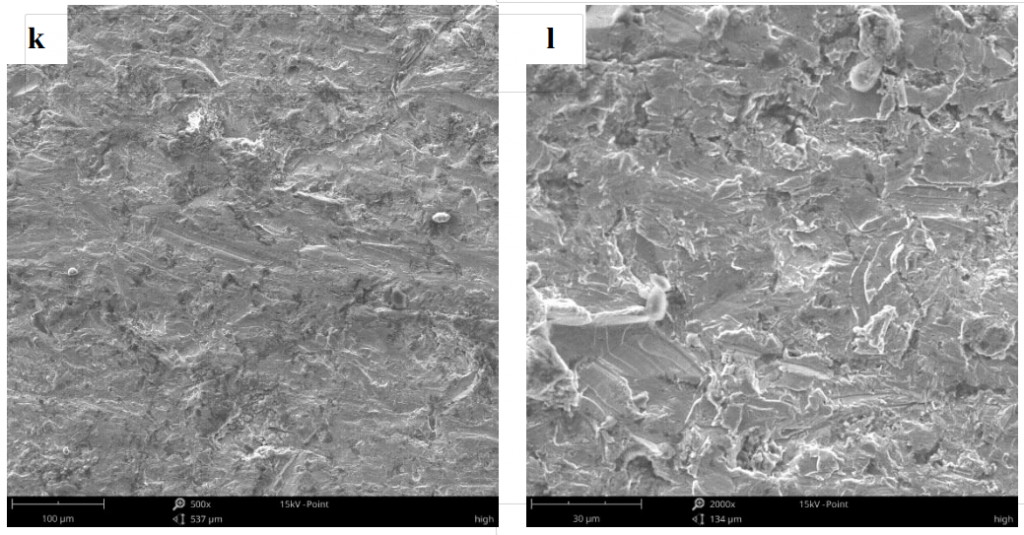

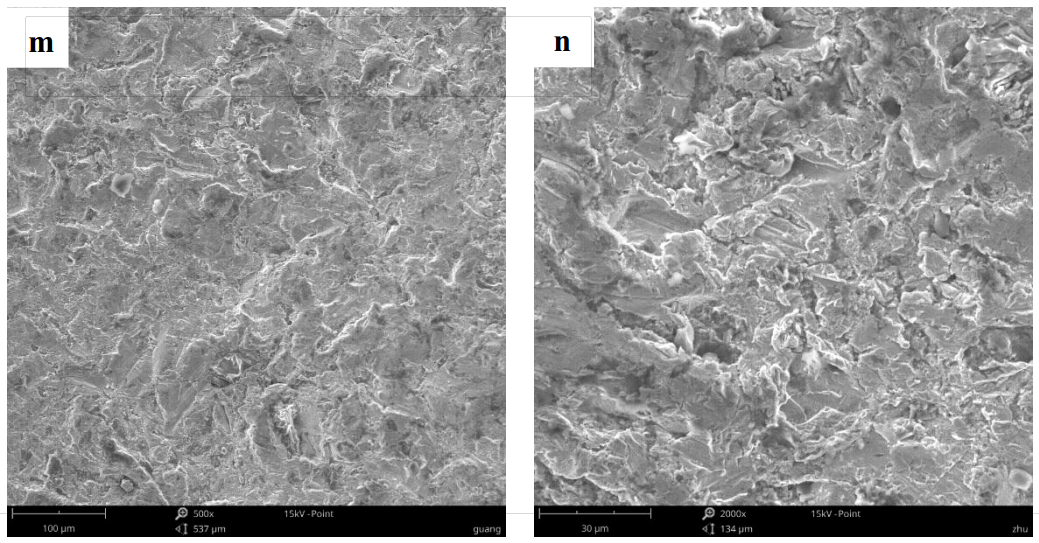

2.1.7 Наблюдение за ударным изломом, изломом при растяжении и морфологией коррозионного износа

Ударное разрушение, разрушение при растяжении и морфологию коррозионного износа образцов наблюдали при увеличении в 500 и 2000 раз с помощью сканирующего электронного микроскопа Phenom Prox. Образцы, подлежащие наблюдению, очищали и сушили этанолом, морфологию поверхности образцов наблюдали под сканирующим электронным микроскопом, а также анализировали механизм разрушения и механизм износа износостойкой легированной стали.

3.0 Влияние термической обработки на микроструктуру и механические свойства износостойкой футеровки мельницы полусамоизмельчения из высокоуглеродистой низколегированной стали

Термическая обработка оказывает большое влияние на микроструктуру и механические свойства высокоуглеродистой низколегированной стали. В этой главе изучается влияние различной термической обработки на износостойкую высокоуглеродистую низколегированную сталь определенного состава, а процесс термической обработки оптимизируется для получения оптимальной ударопрочной и износостойкой легированной стали.

Химический состав износостойкой высокоуглеродистой низколегированной стали приведен в таблице 3-1.

| Таблица 3-1 Химический состав абразивно-коррозионных высокоуглеродистых низколегированных сталей (мас. %) | |||||||

| С | Si | Mn | P | С | Кр | ни | Мо |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

В соответствии с процессом термообработки, показанным на рис. 2-2, испытательный образец Y-образной формы был подвергнут термообработке и отмечен как образцы 1, 2, 3 и 4, а в литом состоянии – как образец 5. После термическая обработка, образцы для наблюдения за микроструктурой, испытания на твердость, испытание на удар, испытание на растяжение и испытание на абразивный износ при ударной коррозии были вырезаны с помощью проволочной резки.

3.1 Влияние процесса термической обработки на микроструктуру и механические свойства высокоуглеродистой низколегированной стали

3.1.1 Микроструктура

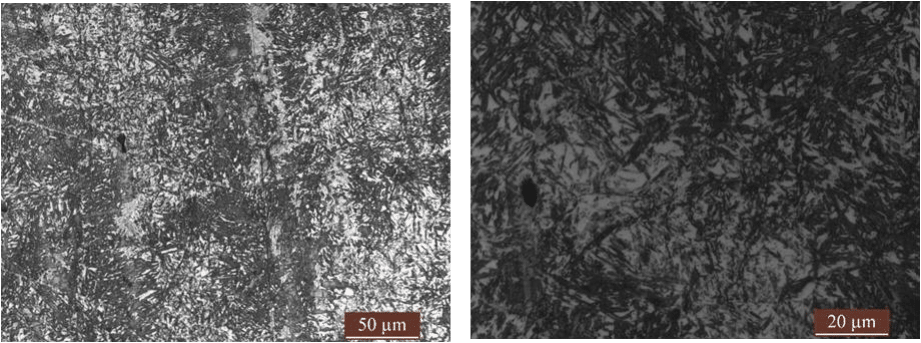

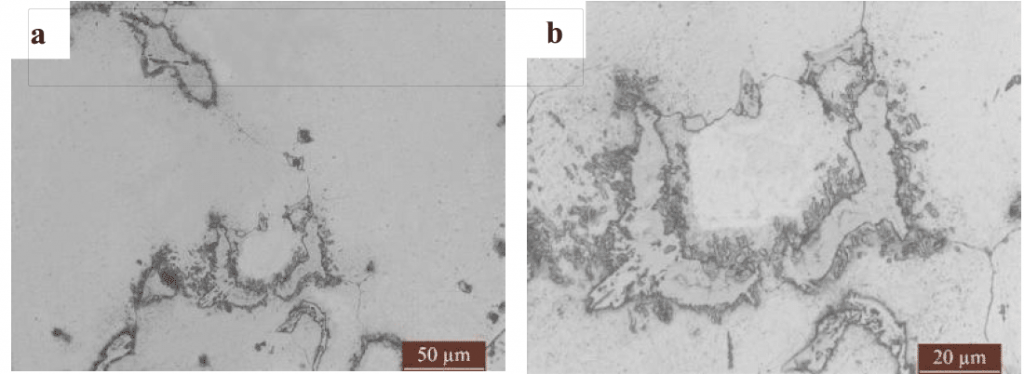

На рис. 3-1 представлена микроструктура высокоуглеродистой низколегированной стали при различных состояниях термической обработки, а на рис. 3-1 (а) (б) показана металлографическая структура образца 1. После отжига при 1000 ℃ и нормализации при 950 ℃ и отпуска при высокой температуре (570 ℃) микроструктура образца перлитная. На рис. 3-1 (в) (г) показана металлографическая структура образца 2. После отжига при 1000 ℃ и нормализации при 950 ℃ и отпуска при низкой температуре (250 ℃) микроструктура образца также является перлитной. На рис. 3-2 (а) (б) показана микроструктура с высоким увеличением, полученная с помощью СЭМ. В микроструктуре образца 1 (рис. 3-2 (а)) можно наблюдать пластинчатый перлит с чередованием светлого и темного, а в микроструктуре образца 2 (рис. 3-2 (б)) также можно наблюдать с явными пластинчатый перлит. При том же увеличении перлитная структура высокоуглеродистой низколегированной стали (1 × 10), отпущенной при 570 ℃, имеет тенденцию к сфероидизации. На рис. 3-1 (Д) (е) представлена металлографическая структура образца 3. После отжига при 1000 ℃, закалки в масло при 950 ℃ и отпуска при высокой температуре (570 ℃) микроструктура образца представляет собой отпущенный сорбит с мартенситом ориентация. На рис. 3-1 (ж) (З) показана металлографическая структура образца 4. После отжига при 1000 ℃, закалки в масло при 950 ℃ и отпуска при низкой температуре (250 ℃) микроструктура образца подвергается низкотемпературному отпуску. мартенсит. При закалке образца в масло при 950 ℃ и отпуске при низкой температуре атомы С диффундируют первыми и осаждают дисперсные карбиды из пересыщенного α-твердого раствора. С повышением температуры отпуска карбидные выделения в легированной стали увеличиваются, карбид постепенно переходит в цементит и постепенно растет. Со временем остаточный аустенит начинает разлагаться, и в то же время выделяется цементит. Когда температура отпуска увеличивается до 570 ℃, пересыщенные атомы углерода полностью выделяются из пересыщенного α-твердого раствора, а мелкие цементиты агрегируют и укрупняются, показывая отпущенный сорбит, который сохраняет ориентацию мартенсита.

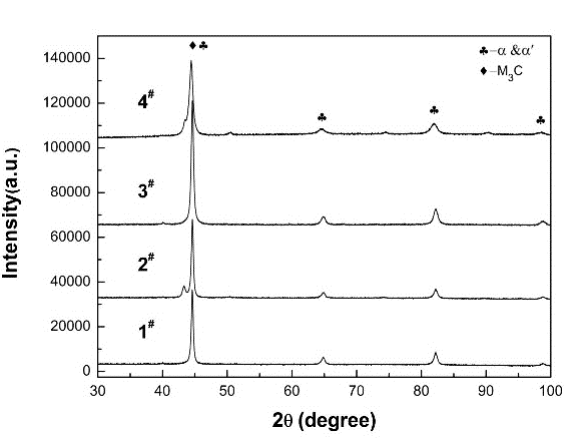

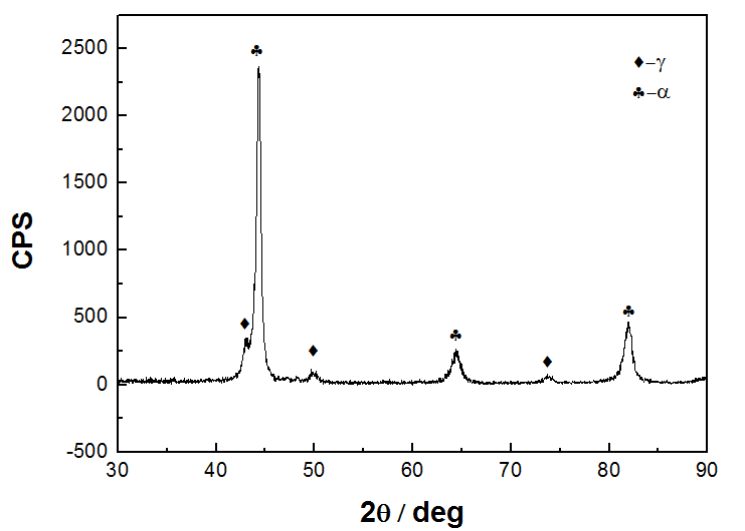

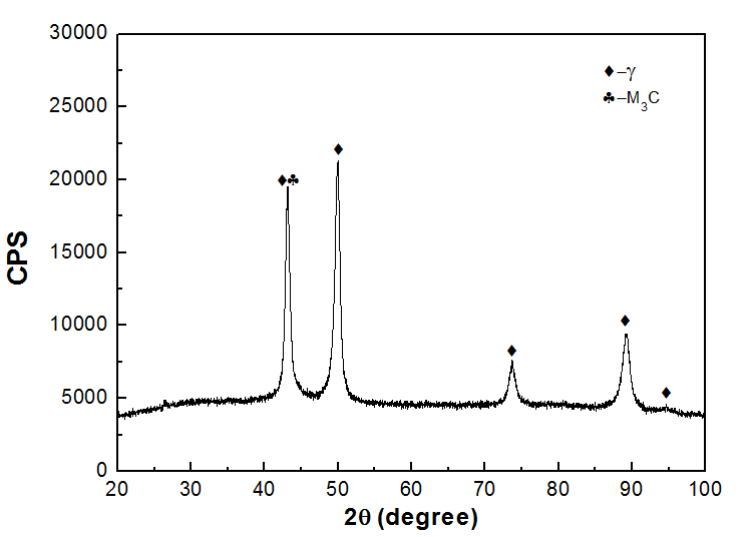

На рис. 3-3 показаны дифрактограммы XRD высокоуглеродистой низколегированной стали при различных состояниях термообработки. Из картины видно, что образцы в разных состояниях термообработки имеют только α-фазу или пересыщенную α-фазу и фазу цементита, без других фаз.

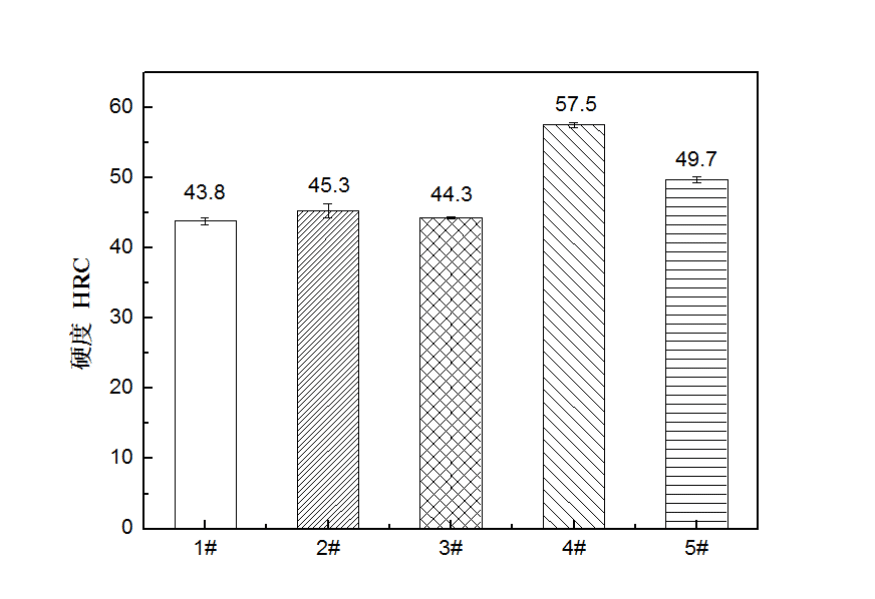

3.1.2 Механические свойства

На рис. 3-4 показана твердость высокоуглеродистых низколегированных сталей при различной термической обработке и в литом состоянии. Результаты показывают, что: значение твердости высокоуглеродистой низколегированной стали (образец 4), отожженной при 1000 ℃ и закаленной в масле при 950 ℃ и отпущенной при 250 ℃, является самым высоким. Значения твердости образца 1, образца 2 и образца 3 очень близки и значительно ниже, чем у образца 4, а образец 2 несколько выше, чем у образца 1 и образца 3. Поскольку чем выше температура отпуска, тем ниже твердость. из легированной стали есть. Твердость образцов 2×10, отпущенных при низкой температуре (250 ℃), несколько выше, чем у образцов 1×10, отпущенных при высокой температуре (570 ℃), а твердость образцов 4×10, отпущенных при низкой температуре (250 ℃), составляет выше, чем у 3 × 10 образцов. Образец № 1 и образец № 2 представляют собой высокоуглеродистую низколегированную сталь после нормализации и отпуска. Температура отпуска мало влияет на значение твердости стали, и разница невелика, поэтому значение твердости образца 1# и образца 2# мало отличается. Образец 3# и образец 4# представляют собой высокоуглеродистую низколегированную сталь после закалки и отпуска. Температура отпуска оказывает большое влияние на величину твердости образца. Твердость образца 4#, отпущенного при низкой температуре, значительно выше твердости образца 3# после высокотемпературного отпуска.

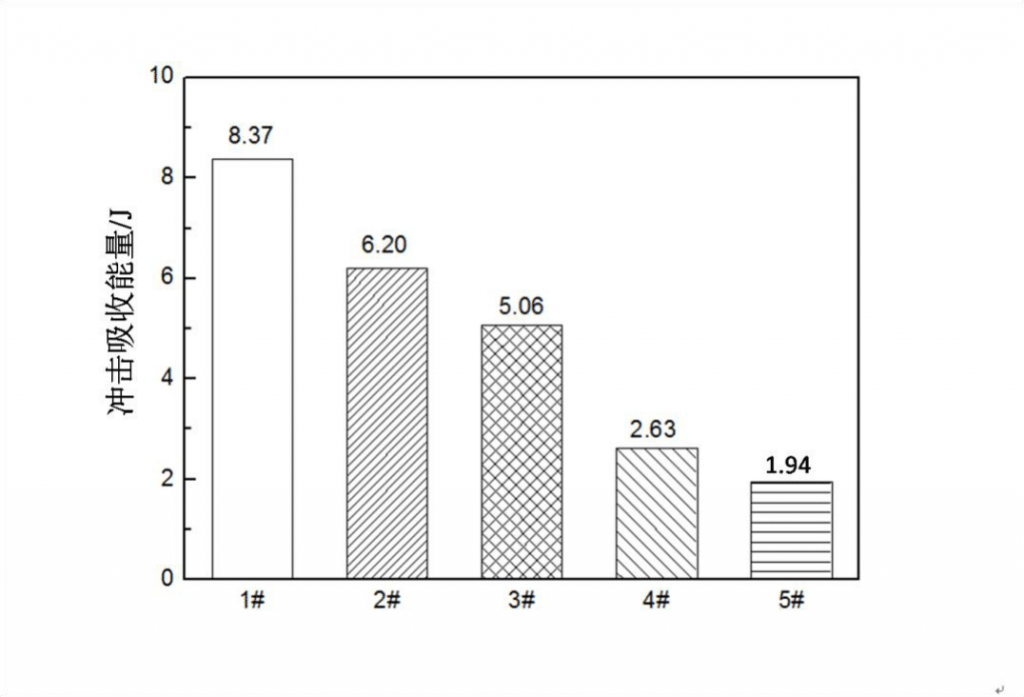

Энергия удара, поглощаемая различными термически обработанными и литыми высокоуглеродистыми низколегированными сталями, показана на рис. 3-5. Результаты показывают, что энергия поглощения удара образцов 1, 2, 3 и 4 поочередно уменьшается. Энергия поглощения удара высокоуглеродистой низколегированной стали (образец 1), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃, значительно выше, чем у других образцов. Это связано с тем, что после нормализующей обработки повышается степень твердого раствора каждого элемента в легированной стали в аустените, улучшается сегрегация легирующих элементов в структуре отливки, улучшается степень гомогенизации структуры отливки и ударная вязкость стали. сталь совершенствуется. После нормализации и отпускной термообработки образцы 1 и 2 имеют перлитную структуру с хорошей ударной вязкостью. Перлитная структура образца 1 пассивирована и имеет тенденцию к сфероидизации. Следовательно, ударная вязкость образца 1 лучше, чем у образца 2, а энергия удара образца 1 выше. После закалки в масле и низкотемпературного отпуска конечная микроструктура легированной стали представляет собой мартенсит отпуска. Образец сохраняет высокую твердость и низкую ударную вязкость после закалки, поэтому легированная сталь по-прежнему сохраняет высокую твердость и низкую ударную вязкость. После закалки в масло и отпуска при высоких температурах начался распад мартенсита с образованием большого количества сорбита. Твердость образца 3 значительно уменьшилась, а ударная вязкость значительно увеличилась. Таким образом, ударная вязкость образца 3 была лучше, чем у образца 4. Энергия поглощения удара литой высокоуглеродистой низколегированной стали является самой низкой, а ударная вязкость является наихудшей.

Результаты испытаний на растяжение высокоуглеродистых низколегированных сталей в различных состояниях термообработки и в литом состоянии показаны в таблице 3-2. Результаты показывают, что предел прочности при растяжении Rm: 3# > 1# > 2# > 4# > 5#; Предел текучести Отн.: 3#>1#>2#>4#, 5#. Другими словами, прочность высокоуглеродистой низколегированной стали (3#), отожженной при 1000 ℃, закалки в масле при 950 ℃ и отпуска при 570 ℃, имеет самую высокую прочность, а высокоуглеродистой низколегированной стали (4#), отожженной при 1000 ℃, наименьшую прочность имеет масло, закаленное при 950 ℃ и отпущенное при 250 ℃. Удлинение после разрыва δ: 1#>2#>3#>4#>5#, то есть высокоуглеродистая низколегированная сталь (1#), отожженная при 1000 ℃, нормализованная при 950 ℃ и отпущенная при 570 ℃, имеет наилучшая пластичность, 1 #, 2 #, 3 # и 4 # - смешанный излом. Результаты показывают, что пластичность высокоуглеродистой низколегированной стали (# 4) после отжига при 1000 ℃, закалки в масле при 950 ℃ и отпуска при 250 ℃ самое худшее - хрупкий излом. Прочность и пластичность литой высокоуглеродистой низколегированной стали (№ 5) хуже, чем у термически обработанного образца, представляющего собой хрупкое разрушение.

| Таблица 3-2 Результаты испытаний на растяжение высокоуглеродистых низколегированных сталей в различных процессах термической обработки | |||

| Предмет номер. | Прочность на растяжение / МПа | Удлинение после разрыва /% | Предел текучести / МПа |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

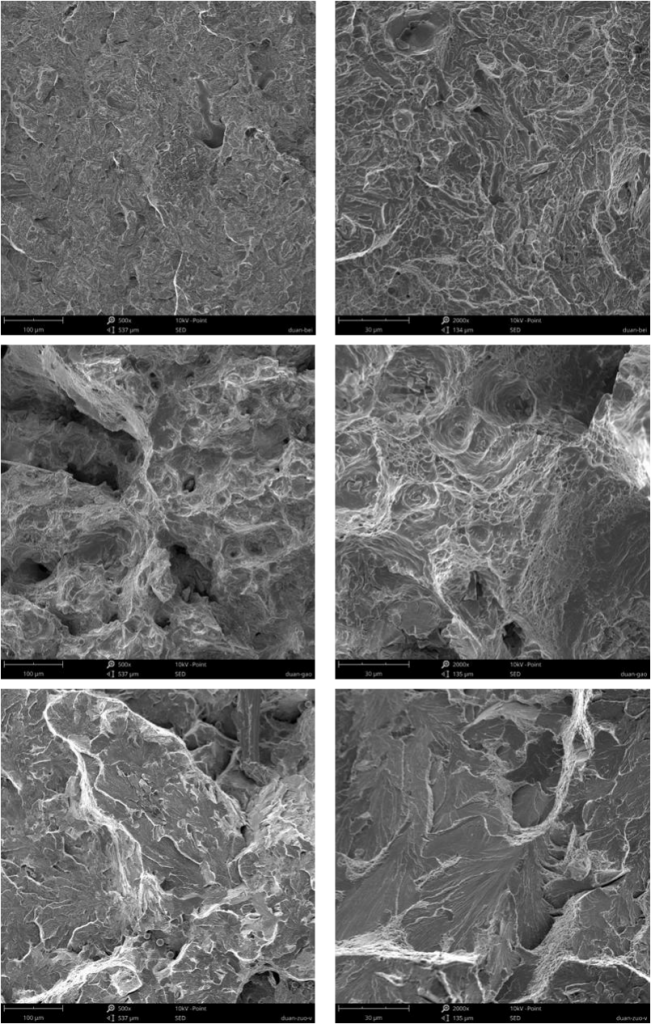

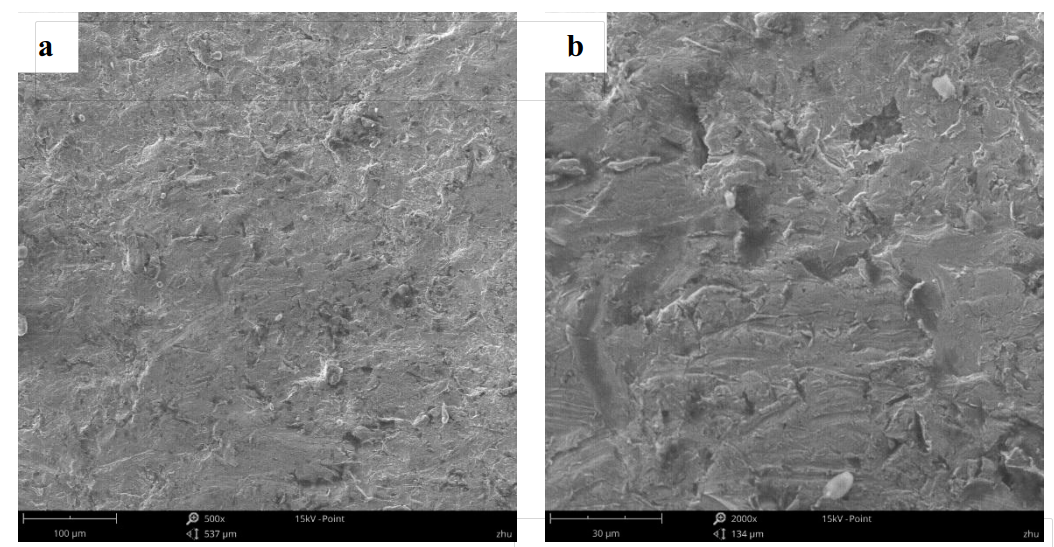

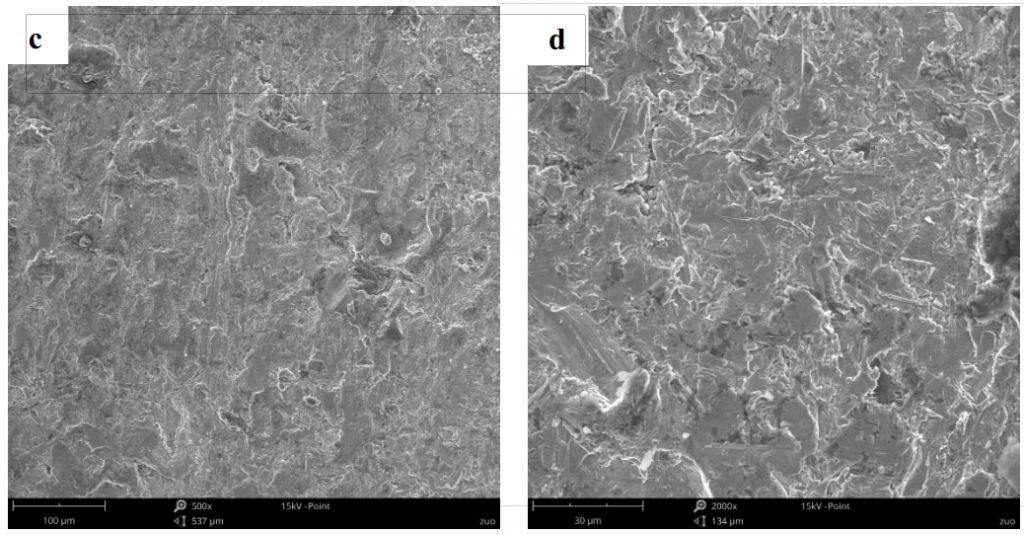

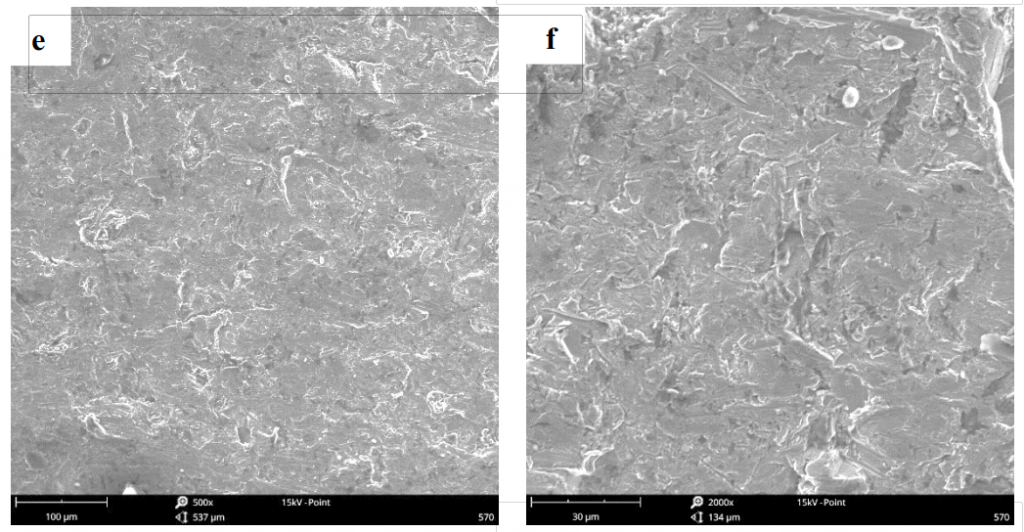

3.1.3 анализ ударного разрушения

На рис. 3-6 показана морфология ударного излома высокоуглеродистых низколегированных сталей с различной термической обработкой и в литом состоянии. На рис. 3-6 (а) (б) показана морфология ударного излома высокоуглеродистой низколегированной стали (образец 1), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃. Результаты наблюдения СЭМ показывают, что поверхность излома относительно плоская согласно макроскопическому наблюдению (см. рис. 3-6 (а)) 3-6 (б)) Наблюдение показывает, что на поверхности излома есть небольшие ямочки, и четкое можно увидеть рисунок языка. Этот образец показывает лучшую ударную вязкость, чем другие образцы. На рис. 3-6 (в) (г) показана морфология ударного излома высокоуглеродистой низколегированной стали (образец 2), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 250 ℃. Из наблюдения при малом увеличении (см. рис. 3-6 (в)) видно, что поверхность излома относительно плоская, а из наблюдения с большим увеличением (см. рис. 3-6 (г)), небольшое в изломе можно наблюдать ряд ямочек, а также явный языкообразный рисунок и край разрыва. Выявляются характеристики квазискола. На рис. 3-6 (Д) (е) показана морфология ударного разрушения высокоуглеродистой низколегированной стали (образец 3), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 570 ℃. Трещина относительно плоская в соответствии с наблюдением при малом увеличении (см. рис. 3-6 (Е)), и есть несколько ямочек и небольшое количество краев разрыва в трещине, наблюдаемой при большом увеличении (см. рис. 3-6). 6 (е)). Рис. 3-6 (g) (H) показывает морфологию ударного разрушения высокоуглеродистой низколегированной стали (4 #), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃. Трещина представляет собой межзерновую трещину, наблюдаемую при малом увеличении (см. рис. 3-6 (g)), и при большом увеличении имеется несколько краев разрыва и морфология квазискола (см. рис. 3-6 (H)). На рис. 3-6 (I) (J) показана морфология ударного излома литой высокоуглеродистой низколегированной стали (5#). Излом представляет собой типичный хрупкий излом в виде реки, а ударная вязкость литого образца является наихудшей.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Анализ разрушения при растяжении

Морфология излома при растяжении высокоуглеродистой низколегированной стали с различной термической обработкой и в литом состоянии показана на рис. 3-7. На рис. 3-7 (а) (б) показана морфология разрушения при растяжении высокоуглеродистой низколегированной стали (№ 1), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃. Можно наблюдать небольшие ямочки, а площадь излома большая, что относится к вязкому излому с высокой ударной вязкостью. На рис. 3-7 (в) (г) показана морфология излома при растяжении высокоуглеродистой низколегированной стали (№ 2), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 250 ℃. большом увеличении (рис. 3-7 (г)). Трещин в канавках не обнаружено, что относится к вязкому разрушению. Углубления меньше и мельче, а ударная вязкость образца хуже, чем у образца №1. Рис. 3-7 (E) (f) показывает морфологию разрушения при растяжении высокоуглеродистой низколегированной стали (№ 3), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 570 ℃. Можно наблюдать большинство рисунков спайности и небольшое количество крошечных ямочек. Площадь скола больше, площадь волокон меньше, а образец № 3 представляет собой смешанный излом. Рисунок 3-7 (g)(h) Морфология излома при растяжении высокоуглеродистой низколегированной стали (№ 4), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 250 ℃, демонстрирует очевидный рисунок русла и характеристики излома при расщеплении. При большом увеличении (рис. 3-7 (З)) в центре излома наблюдается небольшое количество неглубоких ямок, но образцы все равно относятся к хрупкому разрушению. На рис. 3-7 (I) (J) показана морфология излома при растяжении литой высокоуглеродистой низколегированной стали (№5) с очевидным рисунком рек и очевидными характеристиками излома при отрыве. Он относится к хрупкому излому, а ударная вязкость образца наихудшая.

Высокоуглеродистая низколегированная износостойкая легированная сталь состава c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% и N 0,10% подвергалась четырем различным термообработкам. Исследовано влияние различных термообработок на микроструктуру и механические свойства высокоуглеродистой низколегированной стали. Методы термической обработки высокоуглеродистой низколегированной стали следующие: 1000 ℃ × 6 ч отжига + 950 ℃ × 2,5 ч нормализации + 570 ℃ × 2,5 ч отпуска; 1000 ℃× 6 ч отжига + 950 ℃× 2,5 ч нормализации + 250 ℃× 2,5 ч отпуска; 1000 ℃× 6 часов отжига + 950 ℃× 2,5 часа закалки в масле + 570 ℃× 2,5 часа отпуска; 1000 ℃× 6 часов отжига + 950 ℃× 2,5 часа закалки в масле + 250 ℃× 2,5 часа отпуска. Результаты показывают, что:

- Микроструктура высокоуглеродистой низколегированной стали (№1), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃, является перлитной. Микроструктура высокоуглеродистой низколегированной стали (№2), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 250 ℃, также является перлитной. Однако перлитная структура № 1 пассивирована и имеет тенденцию к сфероидизации, а его комплексные свойства лучше, чем у № 2. Микроструктура высокоуглеродистой низколегированной стали (образец 3), отожженная при 1000 ℃, закалка в масле при 950 ℃ и закаленный при 570 ℃ представляет собой закаленный сорбит с мартенситной ориентацией. Микроструктура высокоуглеродистой низколегированной стали (№ 4), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 250 ℃, представляет собой мартенсит отпуска.

- Твердость высокоуглеродистой низколегированной стали (№ 4), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 250 ℃, имеет самую высокую твердость по Роквеллу 57,5 HRC. Твердость остальных трех видов высокоуглеродистой низколегированной стали ниже, чем у образца 4, а значения твердости близки. Твердость образцов 1, 2, 3 составляет 43,8 HRC, 45,3 HRC и 44,3 HRC.

- Испытание на ударную вязкость с V-образным надрезом показывает, что высокоуглеродистая низколегированная сталь (№ 1), отожженная при 1000 ℃, нормализованная при 950 ℃ и отпущенная при 570 ℃, имеет самую высокую энергию поглощения удара (8,37 Дж) и наилучшую ударную вязкость. Результаты испытаний на растяжение также показывают, что относительное удлинение после разрыва δ высокоуглеродистой низколегированной стали (№ 1), отожженной при 1000 ℃, нормализованной при 950 ℃ и отпущенной при 570 ℃, имеет максимальное удлинение после разрыва (14,31%), а разрыв является вязким изломом.

- Результаты испытаний на растяжение показывают, что прочность высокоуглеродистой низколегированной стали (№ 3), отожженной при 1000 ℃, закаленной в масле при 950 ℃ и отпущенной при 570 ℃, имеет наилучшую прочность (Rm: 1269 МПа, Rel: 1060 МПа), прочность № 1, № 2, № 3 и № 4 Rm: 1005 МПа, Rel: 850 МПа; Rm: 947 МПа, Rel: 740 МПа; Рм: 671 МПа.

- Механические свойства литой высокоуглеродистой низколегированной стали (№ 5) хуже, чем у термообработанных образцов. Термическая обработка улучшает комплексные свойства высокоуглеродистой низколегированной стали.

4.0 Микроструктура и механические свойства износостойкой бейнитной стали, перлитной стали и матричной мельничной футеровки с высоким содержанием марганца

Чтобы сравнить и изучить износостойкую и коррозионностойкую легированную сталь для футеровки мельницы полусамоизмельчения, взяв за основу высокоуглеродистую легированную сталь, наш завод разработал три вида высокоуглеродистой легированной стали и из их композиционных материалов и изготовлены облицовочные плиты. Литье и термическая обработка были завершены на нашем заводе, а предварительные испытания были проведены в металлургических шахтах.

Химический состав бейнитной стали, перлитной стали и композитной футеровки мельницы с матрицей из стали с высоким содержанием марганца показан в Таблице 4-1, Таблице 4-2 и Таблице 4-3.

| Таблица 4-1 Химический состав вкладышей из бейнитной стали (мас. %) | |||||||

| С | Si | Mn | P | С | Кр | Мо | ни |

| 0,687 | 1,422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Таблица 4-2 Химический состав футеровки из перлитной стали (мас. %) | |||||||

| С | Si | Mn | Ал | Вт | Кр | Cu | ни |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Таблица 4-3 Химический состав композитных облицовочных плит с матрицей из высокомарганцовистой стали (мас. %) | |||||||

| С | Si | Mn | Ал | Кр | В | Ти | ни |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

После удаления футеровки из бейнитной стали, футеровки из перлитной стали и композитной футеровки с матрицей из стали с высоким содержанием марганца образцы для наблюдения за микроструктурой, испытаний на твердость, ударных испытаний, испытаний на растяжение и испытаний на ударную коррозию и абразивный износ вырезаются на проволочном станке.

4.1 Микроструктура и механические свойства бейнитной стали, перлитной стали и композитной мельничной футеровки с матрицей из стали с высоким содержанием марганца

4.1.1 Микроструктура

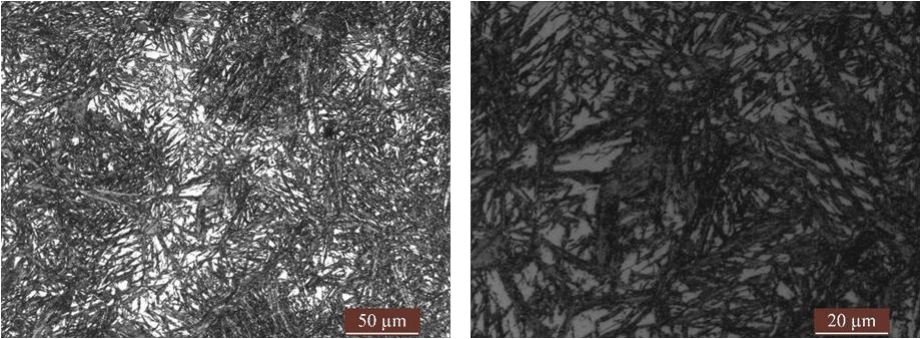

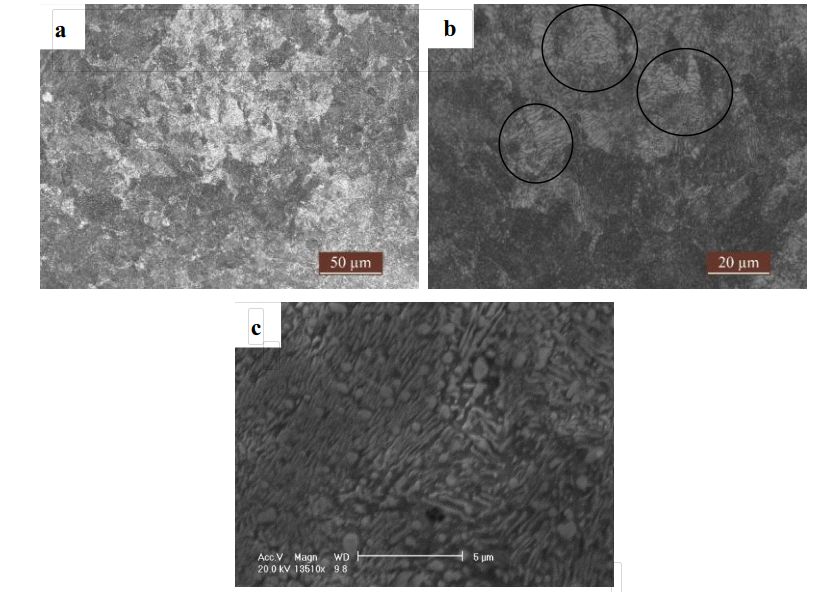

На рис. 4-1 показана металлографическая структура футеровочной пластины из бейнитной стали, а на рис. 4-1 (а) (б) показана металлографическая структура неизнашиваемой поверхности. Можно наблюдать черную игольчатую структуру нижнего бейнита (см. стрелку на рис. 4-1 (b)), перообразную структуру верхнего бейнита (см. рис. 4-1 (b) кружок) и некоторое количество белого остаточного аустенита. На рис. 4-1 (в) (г) показана металлографическая структура поверхности износа. Можно наблюдать черную игольчатую структуру нижнего бейнита и некоторое количество белого остаточного аустенита. Черный игольчатый нижний бейнит на неизнашиваемой поверхности тоньше, чем на изнашиваемой поверхности.

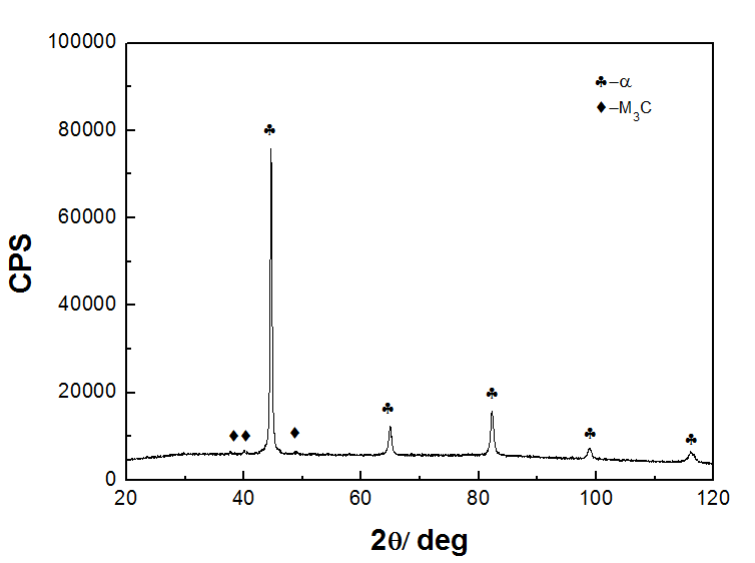

На рис. 4-2 показана рентгенограмма футеровочной плиты из бейнитной стали. На дифрактограмме образца бейнитной стали видны дифракционные пики α-фазы и γ-фазы, на диаграмме отсутствует явный дифракционный пик карбида.

(b)non-wear-surface(c)(d)wear-surface.png)

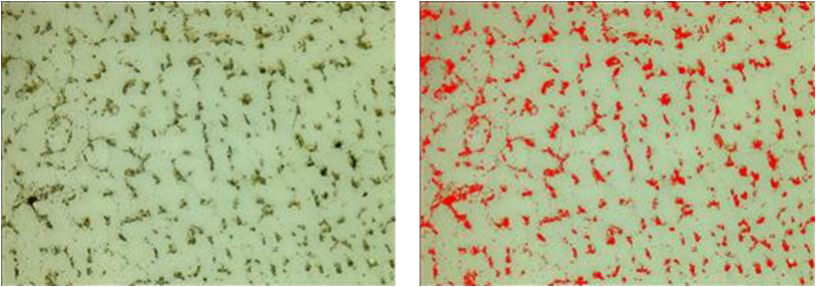

На рис. 4-3 показана металлографическая структура композитной футеровочной плиты с матрицей из стали с высоким содержанием марганца, на фиг. 4-3 (а) показывает макрографию, фиг. 4-3 (b) показана диаграмма с большим увеличением, а на рис. 4-3 (b) показано большое количество карбидов на границе аустенитного зерна. На поверхности полированного и корродированного образца плиты композиционной футеровки с матричной высокомарганцовистой сталью было сделано 10 металлографических снимков с увеличением в 100 раз соответственно (см. рис. 4-4). Долю площади карбидов в поле зрения анализировали с помощью программного обеспечения Las Phase Expert для металлографического микроскопа Lycra и брали среднее арифметическое значение. Согласно расчету, содержание карбида в композитной футеровке с матрицей из высокомарганцовистой стали составляет 9,73%. Карбиды диспергированы в аустените в качестве второй фазы, что повышает износостойкость и предел текучести материала. Композитный футеровочный материал с матрицей из стали с высоким содержанием марганца представляет собой композитный материал с аустенитной структурой в качестве матрицы и карбидом в качестве второй фазы.

На рис. 4-4 показана рентгенограмма композитной футеровочной плиты с матрицей из стали с высоким содержанием марганца, на которой присутствуют дифракционные пики γ-фазы и карбида, но нет дифракционного пика мартенсита.

На рис. 4-6 показана микроструктура футеровки из перлитной стали, а на рис. 4-6 (а) (б) показана металлографическая структура, полученная с помощью металлографического микроскопа Lycra. Можно заметить, что структура перлита черно-белая (см. рис. 4-6 (б), черный кружок). Белая область — это феррит, а черная — цементит. Рис. 4-6 (c) показывает мощную микроструктуру СЭМ. Виден перлит со светлыми и темными фазами. Более светлая часть – это цементит, а более темная – феррит.

На рис. 4-7 показана рентгенограмма футеровки перлитного сталелитейного завода. На дифракционной картине футеровки перлитной мельницы присутствуют дифракционные пики α-фазы и фазы Fe3C, и явный пик остаточного аустенита не проявляется.

4.1.2 Механические свойства

В Таблице 4-4 показаны результаты испытаний на твердость и ударную вязкость футеровки из бейнитной стали, футеровки из матричной стали с высоким содержанием марганца и футеровки из перлитной стали. Результаты показывают, что футеровка из бейнитной стали имеет хорошие характеристики твердости и ударной вязкости; композит с матрицей из стали с высоким содержанием марганца имеет низкую твердость, но хорошую ударную вязкость без деформационного упрочнения; ударная вязкость перлитной стали плохая.

| Таблица 4-4 Твердость по Роквеллу и ударная вязкость трех видов футеровок мельниц из легированной стали | |

| Марка | Результат |

| Твердость стальных футеровок из бейнитного сплава (HRC) | 51,7 |

| Твердость футеровок мельниц из композитной легированной стали с матрицей из высокомарганцовистой стали (HRC) | 26,5 |

| Твердость стальных футеровок из легированной перлитом стали (HRC) | 31,3 |

| Энергия поглощения удара с V-образным надрезом футеровки мельницы из бейнитной легированной стали (Дж) | 7,5 |

| Энергия поглощения удара с U-образным надрезом футеровок сталеплавильных заводов с матрицей из высокомарганцовистой стали (Дж) | 87,7 |

| Энергия поглощения удара футеровки сталелитейных заводов из сплава перлита с V-образным пазом (Дж) | 6 |

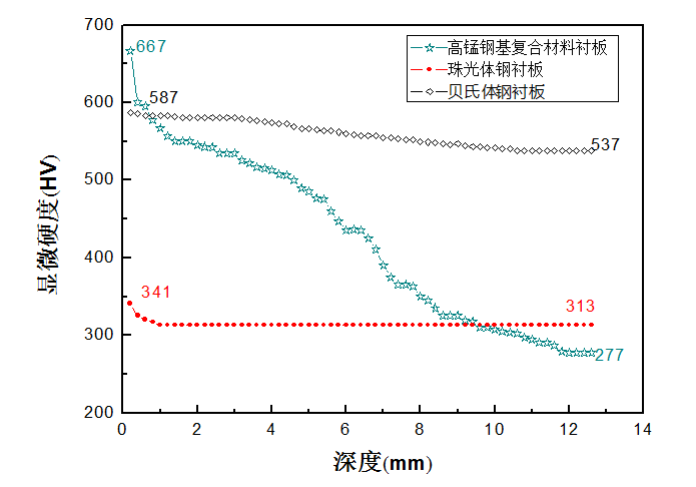

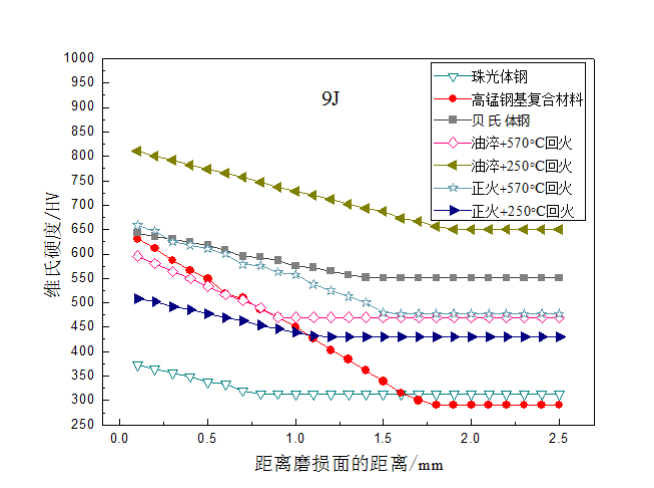

Рисунок 4-8 представляет собой сравнение распределения твердости в области закаленного слоя трех видов материалов футеровки, а именно футеровки из бейнитной стали, композитной футеровки на основе стали с высоким содержанием марганца и футеровки из перлитной стали. Результаты показывают, что композитная футеровочная плита на основе высокомарганцевой стали и футеровка из бейнитной стали имеют явный эффект упрочнения после испытаний в шахте. Глубина упрочнения композитной футеровки на основе высокомарганцовистой стали составляет 12 мм, а твердость футеровочной пластины увеличена до 667 HV (58,7 HRC); глубина закалки футеровки из бейнитной стали составляет 10 мм, твердость HVS была увеличена почти на 50% за счет механической закалки, а в футеровке из перлитной стали не наблюдалось явного явления упрочнения.

В Таблице 4-5 показаны результаты испытаний на растяжение футеровок мельниц из композитной матрицы стали с высоким содержанием марганца и футеровок мельниц с перлитной сталью. Результаты показывают, что прочность на растяжение футеровки мельницы из композитного материала с матрицей из перлитной стали эквивалентна прочности футеровки мельницы из композитного материала с матрицей из стали с высоким содержанием марганца, но футеровка из композитного материала с матрицей из стали с высоким содержанием марганца имеет более высокий предел текучести, чем футеровка мельницы из перлитной стали. В то же время удлинение после разрыва гильзы из перлитной стали выше, чем у композита с матрицей из марганцовистой стали, а гильза из композитного материала с матрицей из стали с высоким содержанием марганца имеет лучшую ударную вязкость.

| Таблица 4-5 Результаты испытаний на растяжение футеровок мельниц из различных легированных сталей | |||

| Предмет номер. | Прочность на растяжение / МПа | Удлинение после разрыва /% | Предел текучести / МПа |

| Композитная футеровка с матрицей из стали с высоким содержанием марганца | 743 | 9.2 | 547 |

| Футеровка из перлитной стали | 766 | 6.7 | 420 |

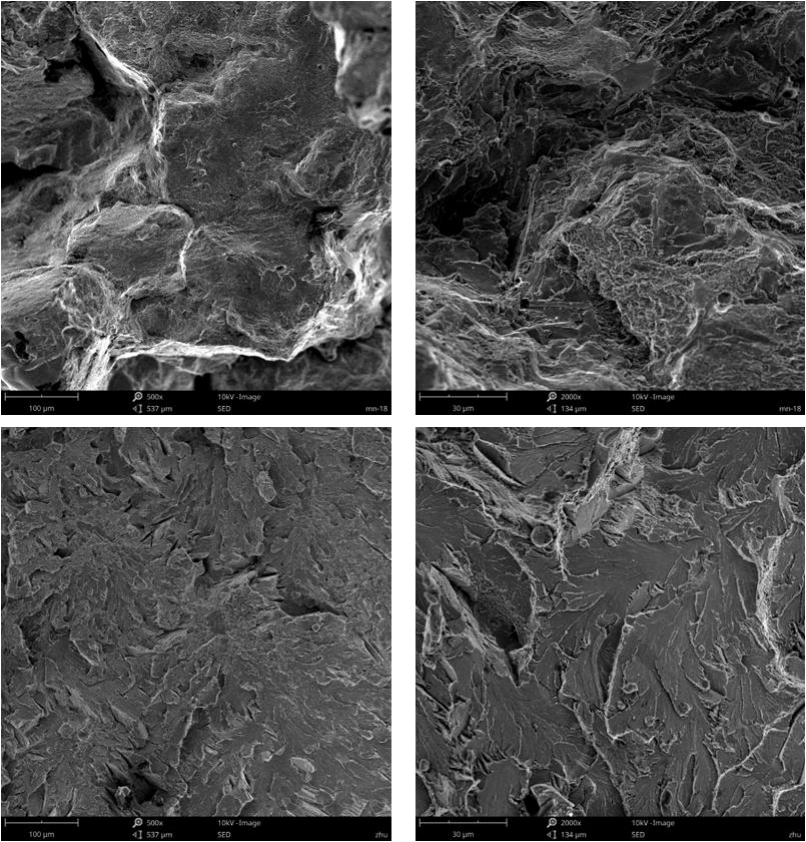

4.1.3 Анализ ударного разрушения

На рис. 4-9 показана морфология ударного излома футеровки из бейнитной стали, футеровки из матричной стали с высоким содержанием марганца и футеровки из перлитной стали. На рис. 4-9 (а) (б) показана морфология ударного излома материала футеровки из бейнитной стали. Поверхность излома относительно плоская с небольшим количеством краев отрыва и большим увеличением (рис. 4-9 (а)) Вязкость разрушения ямок (В-9) неглубокая, но энергия разрушения мала. На рис. 4-9 (c) (d) показана морфология ударного разрушения композитного футеровочного материала с матрицей из стали с высоким содержанием марганца. При малом увеличении (рис. 4-9 (в)) на поверхности излома наблюдается явная пластическая деформация, а на поперечном сечении появляются ямки. При большом увеличении (рис. 4-9 (г)) можно наблюдать одновременно большие и маленькие ямки, причем большие ямки глубокие, а ямочки перепутаны между собой. Рисунок 4-9 (E) (f) показывает морфологию ударного излома материала футеровки из перлитной стали. Поверхность разлома относительно плоская при малом увеличении (рис. 4-9 (Е)), тогда как при большом увеличении можно наблюдать речной узор (рис. 4-9 (е)). В то же время на краю речного узора можно наблюдать небольшое количество ямочек. Образец имеет хрупкое разрушение в макроизображении и пластическое разрушение в локальной части в микроизображении.

4.1.4 Анализ разрушения при растяжении

На рис. 4-10 показана морфология разрушения при растяжении композитной футеровочной плиты с матрицей из стали с высоким содержанием марганца и облицовочной плиты из перлитной стали, а на рис. 4-10 (a) (b) показана морфология излома при растяжении композитного футеровочного материала с матрицей из стали с высоким содержанием марганца. При малом увеличении (рис. 4-10 (а)) излом имеет очевидную пластическую деформацию, небольшое количество краев отрыва и большое увеличение (рис. можно наблюдать небольшое количество неглубоких ямок и большое количество ступеней скола). на 4-10 (b). Образец относится к смешанной форме разрушения. На рис. 4-10 (c) (d) показана морфология излома при растяжении материала футеровки из перлитной стали. Поверхность излома относительно плоская при наблюдении при малом увеличении ( Рис. 4-10 (c)).Очевидный рисунок реки и край разрыва можно наблюдать при большом увеличении (Рис. 4-10 (d)). Образец относится к хрупкому излому.

4.2 Результаты

- Микроструктура стальных футеровок из бейнитного сплава показывает черный игольчатый нижний бейнит и часть перьевидного верхнего бейнита с твердостью 51,7 HRC. После испытаний футеровки в шахтах она имеет определенную глубину деформационного упрочнения 10 мм. Твердость футеровки мельницы увеличена на 50 HV. Энергия удара, поглощаемая V-образным вырезом из бейнитной стали, составляет 7,50 Дж, а поверхность излома представляет собой пластичный излом. Футеровки мельниц из легированной бейнитной стали обладают хорошими комплексными механическими свойствами.