Výzkum vložek mlýnů SAG z legované oceli odolné proti korozi a oděru

Na základě pracovních podmínek semi-autogenních mlýnů u zákazníka společnost H&G Machinery zkoumá legované oceli odolné proti korozi a abrazi pro semi-autogenní vložky mlýnů.

Semi-autogenní vložky mlýnů jsou vystaveny abrazivnímu a vážnému korozivnímu opotřebení. V současné době je ocel s vysokým obsahem manganu široce používána jako vložkové desky SAG mlýnů doma i v zahraničí, ale krátká životnost vložkových desek z vysoce manganové oceli při otěru způsobila zvýšení výrobních nákladů a tento materiál je nutné vytlačit. Vývoj nových legovaných ocelí odolných proti opotřebení má akademický význam a ekonomickou hodnotu, aby se zlepšila životnost a snížily se výrobní náklady na plechy SAG frézovací vložky. V této souvislosti byl vyvinut a prozkoumán nový typ vysoce uhlíkové nízkolegované oceli, současně byly v H&G vyvinuty nové bainitové ocelové vložkové desky, nové kompozitní vložkové desky z vysoce manganové oceli a vložkové desky z perlitové oceli. Stroje. Vliv procesu tepelného zpracování na chemické složení, mikrostrukturu, tvrdost, rázovou houževnatost, tahovou zkoušku, odolnost proti korozi a odolnost proti nárazové korozi a abrazivnímu opotřebení vysokouhlíkové nízkolegované oceli byl zkoumán pomocí metalografického mikroskopu Leica, muflové pece, tvrdoměru. , přístrojový rázový tester, tahový testovací stroj, rázová koroze, otěrový testovací stroj, rentgenová difúze, skenovací elektronová mikroskopie a další výzkumné nástroje a prostředky. Současně byla zkoumána mikrostruktura a komplexní vlastnosti tří nových otěruvzdorných vložkových desek.

Nejprve byla provedena čtyři různá tepelná zpracování pro vysoce uhlíkovou nízkolegovanou otěruvzdornou ocel se složením C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %. Byl diskutován vliv procesů tepelného zpracování na mikrostrukturu a vlastnosti slitiny s vysokým obsahem uhlíku. Výsledky ukazují, že mikrostruktura vysokouhlíkové nízkolegované oceli žíhané na 1000 °C, normalizována na 950 °C a popuštěna na 250 °C, je perlit a její Charpyho V-vrubová absorpční energie nárazu je nejvyšší (8,37 J). Tažnost při stejných procesech tepelného zpracování je maximální (14,31 %), zatímco pevnost v tahu, mez kluzu a tvrdost jsou 1005 MPa, 850 MPa a 43,8 HRC. Vysoce uhlíková nízkolegovaná ocel s žíháním na 1000 °C, normalizací na 950 °C a popouštěním na 250 °C má nejlepší komplexní vlastnosti.

Výsledky studie tří nových typů vyvinutých vložkových desek jsou následující. Tvrdost bainitových ocelových vložkových desek je 51,7 HRC. Po pracovním vytvrzení se tvrdost vložkových desek zvýší o 50 HV a její absorbční energie Charpy V-notch je 7,50 J, jejíž tvrdost a houževnatost si dobře odpovídají. Matricové kompozitní desky s vysokým obsahem manganové oceli jsou kompozitní materiál s austenitem jako matricí a karbidem jako druhou fází. Tvrdost kompozitních vložkových desek s matricí z vysoce manganové oceli je 26,5 HRC. Po pracovním vytvrzení se tvrdost vložkových desek zvýší na 667 HV(58,7 HRC) a její Charpyho U-vrubová absorbční energie nárazu je 87,70 J. Tažnost vložkových desek s dobrou houževnatostí je 9,20 %, přičemž pevnost v tahu a mez kluzu jsou 743 MPa a 547 MPa. Tvrdost perlitických vložkových desek je 31,3 HRC. Po pracovním vytvrzení je tvrdost vložkových desek téměř nezměněna a její Charpy V-notch absorbční energie nárazu je 6,00 J. Tažnost perlitických vložkových desek je nízká (6,64 %), zatímco pevnost v tahu a mez kluzu jsou 766 MPa a 420 MPa.

V podmínkách rázové energie 4,5 J: opotřebená ztrátová hmotnost bainitových ocelových vložkových desek je nejmenší a tento materiál má za těchto podmínek nejlepší odolnost proti nárazové korozi a abrazivnímu opotřebení. V podmínkách rázové energie 9J: úbytek hmotnosti při opotřebení u vysokouhlíkové nízkolegované oceli žíhané na 1000 °C žíhané, 950 °C normalizované a 250 °C temperované je nejmenší a tento materiál má nejlepší vlastnosti z hlediska odolnosti proti nárazové korozi a abrazivnímu opotřebení. tento stav.

Analýzy požadavků na aplikační podmínky, kdy je rázové zatížení velmi malé, by měly být vložkové desky SAG vyrobeny z bainitové oceli. když je rázové zatížení velké, měly by být vložkové desky SAG vyrobeny z vysoce uhlíkové nízkolegované oceli žíhané na 1000 °C, normalizováno na 950 °C a popuštěno na 250 °C.

1.1 Stav výzkumu materiálů vložek poloautomatických mlýnů

1.1.1 Poloautomatický mlýn

V roce 1932 zrodil pokrok průmyslové technologie první autogenní mlýn na světě. Kolem roku 1950 byl autogenní mlýn formálně využíván v důlní výrobě. Po roce 1960 se proces plného autogenního mletí stal populárním v mnoha hutních dolech v mnoha zemích. V procesu samobroušení se jako hlavní mlecí médium při mletí používá ruda o velikosti větší než 100 mm, ale velikost je mezi 20 mm a 80 mm

Kvůli jeho špatné mlecí schopnosti není snadné být rozemlet na vhodnou velikost velkou rudou. Aby se tento problém vyřešil, výzkumníci se pokoušejí přidat určité množství ocelových kuliček do autogenního mlýna, aby se tento druh abraziva rozemlel. Obecně je množství přidané ocelové kuličky 2 ~ 8 % objemu autogenního mlýna. Toto vylepšení výrazně zlepšuje účinnost mlecí části dolu a měl by být vyroben i semi-autogenní mlýn.

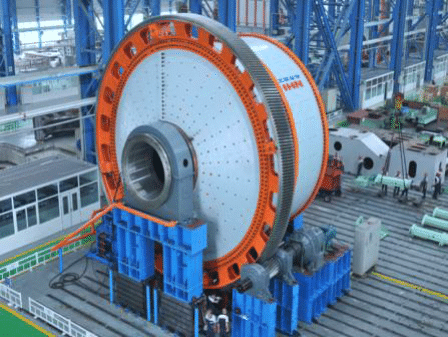

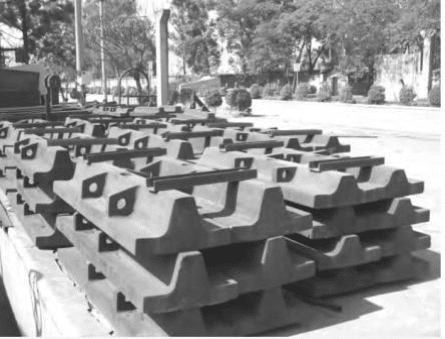

Obrázek 1-1 ukazuje plné schéma semi-autogenního mlýna používaného v dolech na kov a Obrázek 1-2 ukazuje obkladovou desku semi-autogenního mlýna, který se má sestavit. Stručně řečeno, semi-autogenní mlýn je druh zařízení na výrobu kovových dolů, které k mletí kovové rudy využívá částečně mlecí kouli a samotnou rudu. Přestože má semiautogenní mlýn relativně vysokou spotřebu energie, což neprospívá efektivnímu využití energie, zahrnuje semiautogenní mlýn: střední a jemné drcení, prosévání a převoz rudy, což výrazně zkracuje těžbu proces, snižuje znečištění prachem, snižuje výrobní náklady a snižuje výrobní investice.

Semiautogenní mlýn zahrnuje především převodovou část, hlavní ložisko, síto válce, válcovou část, zařízení pomalého pohonu, hlavní motor, zdvihací zařízení, mazání, elektrické ovládání atd. vložka mlýna je hlavní součástí válcové části semi-autogenní mlýn a je také částí s největší ztrátou.

1.1.2 Semi-autogenní vložky mlýnů

Válec semiautogenního mlýna se otáčí synchronně pod pohonem motoru. Materiály (ocelová kulička a kovová ruda) naložené ve válci rotují do určité výšky s válcem. Působením gravitace jsou vrženy dolů určitou lineární rychlostí. Kovová ruda, brusná koule a obkladová deska budou mít relativně velký dopad a vážné opotřebení. Tyto efekty způsobují, že se kovová ruda rozemele, a nejdůležitější je rozemlít kovovou rudu Po mletí je kvalifikovaný materiál odeslán z válce pod náporem vody.

1.2 Materiály odolné proti opotřebení pro semi-autogenní vložky mlýnů

Ocelové díly odolné proti opotřebení spotřebované abrazivním opotřebením jsou jednou z nejnáročnějších pracovních podmínek ocelových dílů odolných proti opotřebení. Ve srovnání s podmínkami suchého abrazivního opotřebení obsahují podmínky mokrého abrazivního opotřebení určité korozní faktory, takže stupeň opotřebení je složitější a závažnější. Vložky mlýnů semi-autogenního mlýna jsou nejen vystaveny silným nárazům a opotřebení po dlouhou dobu, ale také korozi mokrých minerálních materiálů. Současně byla v průběhu provozu po dlouhou dobu vystavena vzájemnému působení nárazu vložky, abrazivního opotřebení a elektrochemické koroze, díky čemuž se vložka stala součástí mlýna SAG nejtěžší opotřebení a náchylnost k poruchám. .

Používání vysoce manganové oceli jako válcovacích vložek mokrého mlýna doma i v zahraničí má dlouhou historii. Až dosud je vysoce manganová ocel stále nejrozšířenějším materiálem pro vložku mokrého mlýna. Doma i v zahraničí se používají i jiné otěruvzdorné a korozivzdorné legované oceli, jako je perlitová ocelová vložka, ale efekt není příliš uspokojivý. Je naléhavou potřebou pro průmysl vložek pro mokré mlýny a důležitým úkolem pro technickou inovaci vyvinout nový typ vložky z vysoce uhlíkové nízkolegované oceli s dobrou odolností proti oděru a uvést do aplikace.

1.2.1 Austenitická manganová ocel

V lité oceli odolné proti opotřebení se austenitická manganová ocel díky svým jedinečným vlastnostem široce používá v různých ocelových dílech odolných proti opotřebení a má dlouhou historii. Metalografická struktura je převážně jednofázový austenit, případně austenit obsahuje malé množství karbidu. Austenitová struktura má silnou schopnost mechanického zpevnění. Když je pracovní povrch vystaven velké nárazové síle nebo velkému kontaktnímu namáhání, povrchová vrstva rychle ztvrdne a její povrchová tvrdost může být dokonce zvýšena na 700 HBW, takže se zvýší odolnost proti opotřebení. Přestože se tvrdost povrchové vrstvy pracovní plochy zvyšuje, tvrdost a houževnatost austenitové struktury ve vnitřní vrstvě zůstávají nezměněny, díky čemuž má ocel s vysokým obsahem manganu nejen vynikající odolnost proti opotřebení, ale také schopnost odolat velkému nárazu. zatížení. Díky této vlastnosti má ocel s vysokým obsahem manganu vynikající aplikační účinek v podmínkách opotřebení rázem a abraziva při vysokém namáhání při broušení. Ocel s vysokým obsahem manganu má mnoho výhod, ale také mnoho vad. Když je rázová síla nebo kontaktní napětí oceli s vysokým obsahem manganu příliš malé, ocel nemůže dostatečně ztvrdnout a odolnost proti opotřebení je snížena, takže nemůže normálně fungovat. Kromě toho se zjistilo, že odolnost oceli s vysokým obsahem manganu proti korozi je špatná, což nemůže dosáhnout ideálního účinku ve vlhkém prostředí.

Od 60. let 20. století začali výzkumníci doma i v zahraničí reformovat austenitickou ocel s cílem zlepšit její komplexní vlastnosti. Většina z nich přidává některé legovací prvky, jako je Cr, Mo, Ni, V atd., a současně upravuje obsah C a Mn a přijímá modifikaci očkování pro získání lepší odolnosti proti opotřebení austenitické manganové oceli. Dosavadní výzkum a průzkum legování, modifikace a zpevňování austenitických ocelí a metastabilních austenitických ocelí dosáhl uspokojivých výsledků. Některé země dokonce k národním normám přidávají vylepšené austenitické oceli. Ocel s vysokým obsahem manganu je běžným materiálem pro vložky mokrých mlýnů doma i v zahraničí. Když je rázové zatížení mokrého mlýna příliš malé, mechanické zpevnění oceli s vysokým obsahem manganu není dokončeno a její odolnost proti nárazu abrazivnímu opotřebení bude slabá. Navíc v důsledku špatné odolnosti austenitové struktury proti korozi je životnost austenitické oceli relativně nízká.

1.2.2 Litina odolná proti opotřebení

Nízkolegovaná a vysoce legovaná bílá litina se v současnosti široce používá. Ve srovnání s tradiční bílou litinou a nízkouhlíkovou bílou litinou má nová litina odolná proti opotřebení reprezentovaná bílou litinou s nízkým obsahem chrómu a s vysokým obsahem chrómu lepší odolnost proti opotřebení.

Chrom je hlavním legujícím prvkem bílé litiny s nízkým obsahem chromu. Karbidy v bílé litině s nízkým obsahem chrómu jsou rozptýleny v litině sítí. Proto je křehkost bílé litiny s nízkým obsahem chromu větší a odolnost proti opotřebení je nižší než u středně a vysoce legované bílé litiny. Obecně není vhodný pro pracovní podmínky s vysokými požadavky na odolnost proti opotřebení a houževnatost. Bílá litina s vysokým obsahem chromu je široce používána v mnoha typech zařízení a pracovních podmínek, což je způsobeno širokým rozsahem obsahu chromu (10 % ~ 30 %) v bílé litině s vysokým obsahem chromu. Houževnatost nízkouhlíkové litiny Cr12 v bílé litině s vysokým obsahem chromu je zvýšena díky úpravě obsahu chromu, která může splnit požadavky velkého cementového kulového mlýnu s velkým rázovým zatížením; po určitém tepelném zpracování může litina Cr15 získat dobrý výkon ve směsi s malým množstvím karbidu a martenzitická struktura zadrženého austenitu má dobrou odolnost proti opotřebení, kterou lze použít pro mletí materiálů kulových a obkladových desek kulového mlýna v cementárně; Litina Cr20 a Cr26 mají dobrou shodu tvrdosti a houževnatosti a vysokou prokalitelnost, kterou lze použít u dílů odolných proti opotřebení s tlustými stěnami. Kromě toho má litina Cr20 a Cr26 silnou odolnost proti korozi a oxidaci, kterou lze také použít v podmínkách mokrého korozního opotřebení a opotřebení při vysokých teplotách.

1.2.3 Legovaná ocel odolná proti opotřebení bez manganu

S vývojem stále více nemanganových legovaných ocelí s vynikajícími vlastnostmi bylo zjištěno, že tvrdost a houževnatost tohoto druhu legované oceli lze upravit ve velkém rozsahu optimalizací poměru složení nebo prozkoumáním tepelného zpracování a lze mají také vysokou tvrdost a zároveň vysokou houževnatost. Má dobrý aplikační účinek v mnoha pracovních podmínkách. Nemanganová legovaná ocel může mít současně vysokou tvrdost, vysokou pevnost a dobrou houževnatost. Její pevnost a tvrdost je mnohem vyšší než u austenitické manganové oceli a její aplikační efekt je lepší za podmínek malého rázového zatížení. Do oceli odolné proti opotřebení se často přidávají chrom, mangan, nikl, křemík, molybden a další slitinové prvky, aby se zlepšily její mechanické vlastnosti a prokalitelnost.

1.2.3.1 Středně vysoce legovaná ocel odolná proti opotřebení

V posledních letech provedli inženýři Qiming Machinery mnoho výzkumů v oblasti středně a vysoce legované martenzitické oceli odolné proti opotřebení (C 0,2 ~ 0,25 %, Cr 3 ~ 16 %, Ni ≤ 2 %, Mo ≤ 1 %) obložení a došlo k určitému pokroku.

(1) Návrh chemického složení

Uhlíkový prvek

Obsah uhlíku má přímý vliv na mikrostrukturu, mechanické vlastnosti, prokalitelnost a další vlastnosti legované oceli. Výsledky ukazují, že tvrdost vzorku klesá s poklesem obsahu uhlíku, což vede k nedostatečné odolnosti proti opotřebení, ale houževnatost je relativně lepší; s nárůstem obsahu uhlíku se zvyšuje tvrdost vzorku, odolnost proti opotřebení je relativně lepší, ale plasticita a houževnatost se zhoršuje. Výsledky ukazují, že tvrdost legované oceli roste s rostoucím obsahem uhlíku a její plastická houževnatost klesá. Když je obsah uhlíku v určitém rozmezí (0,2 ~ 0,25 %), rázová houževnatost (α K) legované oceli velmi pomalu klesá a téměř zůstává nezměněna. V tomto rozmezí obsahu uhlíku je mikrostruktura legované oceli lištový martenzit. Výsledky ukazují, že mechanické vlastnosti kompozitu tří druhů struktur jsou dobré a odolnost proti nárazové korozi a abrazivnímu opotřebení je vynikající.

Chromový prvek

Prvek chrómu může do určité míry zlepšit prokalitelnost legované oceli. Ocel má po správném procesu tepelného zpracování dobré komplexní mechanické vlastnosti. V nauhličené oceli mohou prvky chromu existovat ve formě karbidu obsahujícího chrom, což může do určité míry dále zlepšit odolnost ocelových dílů proti opotřebení. Naši inženýři studovali vliv Cr na vlastnosti Cr Ni Mo-slitinových ocelí s obsahem C 0,15-0,30. Výsledky ukazují, že rázovou houževnatost legované oceli lze zlepšit zvýšením obsahu chrómu za podmínek kalení a popouštění. Proto při návrhu legované oceli můžeme upravit obsah prvku chrómu, aby legovaná ocel získala lepší komplexní mechanické vlastnosti, aby se dosáhlo nejlepšího účinku odolného proti opotřebení.

Naši inženýři studovali odolnost proti opotřebení legované oceli s různými prvky chrómu v kyselých podmínkách. Bylo zjištěno, že se zvýšením obsahu chrómu (1,5 % ~ 18 %) se odolnost ocelových dílů proti opotřebení nejprve zvyšuje a poté snižuje. Když je obsah chrómu 12,5 %, má ocel nejlepší odolnost proti opotřebení a korozi. Konečně, hmotnostní zlomek slitinového prvku chrómu je Závěrem, že 10 ~ 12 % legované oceli odolné proti opotřebení má nejlepší účinek odolný proti opotřebení.

Niklový prvek

Současně může nikl zlepšit prokalitelnost legované oceli pro optimalizaci jejích mechanických vlastností. Výsledky ukazují, že tvrdost legované oceli se přidáním niklového prvku zlepší jen málo, ale energii pohlcování nárazu a houževnatost legované oceli lze zlepšit do značné míry. Současně může nikl urychlit pasivaci oceli legované Fe Cr a optimalizovat odolnost proti korozi a oxidaci oceli legované Fe Cr. Obsah niklu v legované oceli odolné proti opotřebení by však neměl být příliš vysoký (obecně méně než 2 %). Obecně příliš vysoký obsah niklu způsobí příliš velkou zónu fáze γ, což povede ke zvýšení zadržené austenitové fáze v legované oceli, což znemožní legované oceli získat dobré komplexní vlastnosti.

Molybdenový prvek

Molybden může do určité míry zjemnit velikost zrna legované oceli, aby se optimalizovaly komplexní vlastnosti legované oceli. Molybden může zlepšit prokalitelnost martenzitické oceli a zároveň zlepšit pevnost, tvrdost a odolnost proti korozi martenzitické oceli. Obsah křemíku v ocelových dílech je obvykle menší než 1 %.

Silikonový prvek

Obsah křemíku může ovlivnit austenitickou přeměnu legované oceli. Přídavek křemíku zpomaluje difúzi uhlíkových atomů v procesu kalení, brání tvorbě karbidů v legované oceli, což má za následek vysokou koncentraci uhlíku. Stabilita austenitové fáze se zlepšuje během fázové transformace. Současně může určité množství Si zlepšit tvrdost a odolnost proti opotřebení legované oceli prostřednictvím zpevnění roztokem. Obecně řečeno, obsah křemíku v oceli je asi 0,3 % ~ 0,6 %.

(2) Proces tepelného zpracování a metalografická struktura

Proces tepelného zpracování přímo ovlivňuje mikrostrukturu a mechanické vlastnosti ocelových dílů. Naši inženýři zjistili, že proces tepelného zpracování má vliv na nízkolegovanou ocel odolnou proti opotřebení (chemické složení je C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). Tepelné zpracování je kalení (850 ℃, 880 ℃, 910 ℃ a 930 ℃) a temperování (200 ℃ a 250 ℃). Výsledky ukazují, že když je popouštěcí teplota konstantní, tvrdost vzorku se zvyšuje s rostoucí teplotou kalení, zatímco energie absorbovaná nárazem klesá a houževnatost se zhoršuje. V legované oceli popuštěné na 250 ℃ se vysráží více karbidů, což zvyšuje tvrdost matrice. Mechanické vlastnosti vzorku temperovaného na 250 ℃ jsou lepší než u vzorku temperovaného na 200 ℃. Odolnost proti opotřebení nízkolegované oceli popouštěné na 890 ℃ a popouštěné na 250 ℃ je nejlepší.

Naši inženýři také studovali tepelné zpracování středně uhlíkové nízkolegované oceli s chemickým složením C 0,51 %, Si 0,13 %, Cr 1,52 % a Mn 2,4 %. Byly studovány účinky vodního chlazení, chlazení vzduchem a chlazení vzduchem na mikrostrukturu legované oceli. Mikrostruktura kalené legované oceli je martenzit a mikrostruktura po ochlazení vzduchem a chlazení vzduchem je martenzit i bainit Po dalším popouštění při 200 ℃ , 250 ℃, 300 ℃, 350 ℃ a 400 ℃, celková tvrdost vzorků vykazuje klesající trend. Mezi nimi vzduchem chlazené a vzduchem chlazené vzorky jsou vícefázové struktury obsahující bainitovou fázi a jejich tvrdost klesá pomaleji. Ztráta opotřebení se zvyšuje s rostoucí teplotou temperování. Protože bainitová textura má dobrou odolnost proti změkčení popouštěním a dobrou houževnatost, tvrdost vzduchem chlazených a vzduchem chlazených vzorků klesá. Odolnost proti opotřebení kompozitní struktury s bainitovou fází je lepší.

(3) Studie o materiálech vložek těžebních mlýnů

Naši inženýři analyzovali chování při porušení obkladové desky (legovaná ocel 5cr2nimo) semi-autogenního mlýna v dolu vanadium-titan-magnetit. Výsledky ukazují, že mikrostruktura legované oceli je martenzitická se zbytkovým austenitem. Minerální kamenivo má při obsluze obkladové desky rázový abrazivní účinek na obkladovou desku a navíc je obkladová deska korodována buničinou. Na opotřebovaném povrchu obložení v provozu bylo pozorováno velké množství korozních důlků a trhlin. Má se za to, že příčinou poruchy obkladové desky je to, že rázové zatížení za provozních podmínek je příliš nízké a obkladová deska není dostatečně vytvrzena, což má za následek nízkou tvrdost pracovního povrchu obkladové desky a špatnou odolnost proti opotřebení. .

Naši inženýři také studovali odolnost proti nárazové korozi a abrazivnímu opotřebení tří druhů nízkouhlíkových vysoce legovaných ocelí s různým obsahem uhlíku (C: 0,16 %, 0,21 %, 0,25 %). Výsledky ukazují, že tvrdost legované oceli roste s rostoucím obsahem uhlíku, zatímco energie absorpce nárazu klesá. Experimentální výsledky ukazují, že legovaná ocel s obsahem uhlíku 0,21 % má nejmenší ztráty opotřebením a nejlepší odolnost proti nárazové korozi a abrazivnímu opotřebení.

Byl také studován vliv obsahu křemíku (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25 %) na mikrostrukturu, mechanické vlastnosti a odolnost proti opotřebení středně uhlíkové a vysoce chromové legované lité oceli. Výsledky ukazují, že legovaná ocel s obsahem křemíku 1,49 % má nejvyšší tvrdost (55,5 HRC) a nejlepší houževnatost (energie absorpce nárazu: 27,20 J) a její mikrostruktura je lištový martenzit. Zkouška abrazivního opotřebení rázovou korozí (rázové zatížení: 4,5 J) ukazuje, že legovaná ocel s obsahem křemíku 1,49 % má nejmenší ztráty opotřebením a nejlepší odolnost proti opotřebení rázovou korozí.

Naši inženýři také studovali nárazovou korozi abrazivní opotřebení tří druhů vložkové oceli pro broušení za mokra. Tyto tři druhy vložek jsou nízkouhlíková vysoce legovaná ocel (litinová martenzitická struktura, tvrdost: 45 ~ 50 HRC, hodnota rázové houževnatosti větší než 50 J / cm2), ocel s vysokým obsahem manganu (jednofázová austenitová struktura, tvrdost > 21 HRC, rázová houževnatost hodnota houževnatosti větší než 147 J / cm2) a středně uhlíková legovaná ocel (kalená martenzitická struktura obsahující malé množství bainitu a zbytkového austenitu, tvrdost: 57 ~ 62 HRC, hodnota rázové houževnatosti: 20 ~ 30 J/cm2)。 Rázové zatížení je 2,7 J a materiál rudy je kyselá železná ruda Výsledky testu ukazují, že vložka z nízkouhlíkové vysoce legované oceli má nejmenší úbytek hmotnosti oděrem a nejlepší odolnost proti opotřebení při nárazové korozi.

1.2.3.2 Nízkolegovaná ocel odolná proti opotřebení

Výhody nízkolegované oceli se projevují především v její dobré prokalitelnosti, vysoké tvrdosti a vysoké houževnatosti. Stále více výzkumníků začíná studovat možnost použití nízkolegované oceli místo vysoce manganové oceli jako vložek mlýnů mokrého mlýna. Obecně je nízkolegovaná ocel přeměněna na temperovaný martenzit s dobrými komplexními vlastnostmi přidáním prvků jako C, Mn, Cr, Si, Mo, B a výběrem vhodného tepelného zpracování.

Naši inženýři studovali použití oceli zg40cr2simnmov ve vložkách mlýnů. Proces tepelného zpracování je 900 ℃ žíhání + 890 ℃ olejové kalení + (220 ± 10 ℃) temperování. Po výše uvedeném tepelném zpracování je mikrostruktura oceli zg40cr2simnmov jednofázově temperovaný martenzit a její komplexní mechanické vlastnosti jsou dobré: tvrdost ≥ 50 HRC, mez kluzu ≥ 1200 MPa, rázová houževnatost ≥ 18 J/cm2. Legovaná ocel a ocel s vysokým obsahem manganu (mechanické vlastnosti: tvrdost ≤ 229 hb, mez kluzu ≥ 735 mpa, rázová houževnatost ≥ 147 j / cm2) byly testovány v několika dolech, jako je závod na výrobu oxidu hlinitého společnosti Shandong Aluminium Corporation. Výsledky testů ukazují, že ocelová vyzdívka zg40cr2simnmov má dlouhou životnost v mokrém kulovém mlýnu a suchém kulovém mlýnu.

Naši inženýři také studovali studii nízkolegované lité oceli odolné proti opotřebení a použití obkladových desek. Pro nízkolegovanou ocel byly zkoumány různé procesy tepelného zpracování a optimálním procesem bylo kalení při 900 ~ 950 ℃ a popouštění při 500 ~ 550 ℃. Po tepelném zpracování měla legovaná ocel nejlepší mechanické vlastnosti, tvrdost: 46,2 HRC, mez kluzu: 1500 MPa, rázová houževnatost: 55 J / cm2.

Výsledky nárazového abrazivního opotřebení ukazují, že odolnost proti opotřebení nízkolegované oceli kalené na 900 ~ 950 ℃ a popouštěné na 500 ~ 550 ℃ je za stejných testovacích podmínek lepší než ZGMn13. Kromě toho byly legovaná ocel a ZGMn13 testovány v koncentrátoru Sizhou měděného dolu Dexing. Výsledky ukazují, že životnost víceprvkové vložky z nízkolegované oceli je 1,3krát delší než životnost běžné obložení ZGMn13.

V podmínkách mokrého broušení v dolech na kov se stále více prosazují omezení tradiční vložky z vysoce manganové oceli, která je v současnosti široce používána, a je obecným trendem, že její dominantní postavení bude nahrazeno. Nízkolegovaná martenzitická otěruvzdorná ocel vyvinutá v současné době má dobrou odolnost proti opotřebení, ale její houževnatost je nízká, což má za následek její odolnost proti nárazu, která není schopna splnit pracovní podmínky kovového důlního ostění. Obdobná situace je u jiné legované oceli, což brání obnově vložky důlního mlýna. Je stále obtížným úkolem vyvinout novou legovanou ocel odolnou proti opotřebení, která by mohla nahradit tradiční ocelové vložky s vysokým obsahem manganu.

1.2.3.3 Bainitová ocel odolná proti opotřebení

Celkové mechanické vlastnosti bainitické oceli jsou dobré a nižší bainitická ocel má vysokou tvrdost, vysokou houževnatost, nízkou vrubovou citlivost a citlivost na praskliny. Tradiční výrobní metoda bainitické oceli je přidávání Mo, Ni a dalších drahých kovů a přijímání izotermického procesu kalení. To nejen činí výrobní náklady bainitické oceli příliš vysokými, ale také snadno vede k nestabilitě kvality oceli kvůli obtížnosti řízení procesu. Průmyslová aplikace bainitické oceli je také vážně omezena. S dalším průzkumem a průzkumem bainitické oceli byla vyvinuta bainitická dvoufázová ocel, jako je austenitová bainitová dvoufázová ocel, eutekticky vyztužená austenitová bainitová ocel, martenzitická bainitová dvoufázová ocel atd. kvůli nízkým výrobním nákladům, bainitická ocel může být použita v průmyslu.

Austenit Bainit (A / b) dvoufázová ocel kombinuje silnou schopnost mechanického zpevnění austenitu a vysokou tvrdost a houževnatost bainitu, takže a / b dvoufázová ocel má vysokou pevnost a dobrou houževnatost a má vynikající odolnost proti opotřebení. Mn Si Austenit Bainit Dvoufázová ocel získaná austenitickým kalením má dobrou odolnost proti opotřebení, která může splnit mnoho podmínek odolnosti proti opotřebení. U tohoto druhu dvoufázové oceli se pro zlepšení prokalitelnosti ocelových dílů volí Mn, Cr a další prvky s nižšími náklady. Výrobní náklady jsou dále sníženy a je získán nový typ Mn Si Austenit Bainitické dvoufázové oceli s dobrými komplexními vlastnostmi. Je představen druh bainitické oceli s mikro a nanostrukturou se zadrženým austenitem rozptýleným v bainitové matrici. Nová bainitická ocel má ultra vysokou pevnost a plasticitu a vykazuje vynikající mechanické vlastnosti. Výsledky ukazují, že mikrobainitická ocel s vysokým zadrženým austenitem má vysokou hodnotu tvrdosti při relativně nízké popouštěcí teplotě (méně než 500 ℃), která vykazuje dobrou stabilitu při popouštění.

Ačkoli bainitická ocel má vynikající mechanické vlastnosti, její výrobní proces je složitý a její cena je příliš vysoká, což omezuje její použití v průmyslu vyzdívek pro broušení za mokra. Průmyslové použití bainitové oceli odolné proti opotřebení v dolech na kovy vyžaduje další průzkum.

1.2.3.4 Perlitová ocel odolná proti opotřebení

Perlitická ocel se obvykle získává normalizací a popouštěním po legování chromem, manganem, molybdenem a dalšími prvky v uhlíkové oceli. Perlitická ocel má dobrou houževnatost, odolnost proti rázové únavě, jednoduché tepelné zpracování a žádné cenné slitinové prvky. Jeho výrobní náklady jsou nízké. Jedná se o druh legované oceli odolné proti opotřebení a korozi s velkým potenciálem rozvoje. Legovaná ocel s vysokým obsahem uhlíku Cr Mn Mo odolná proti opotřebení má dobrou houževnatost a určitou schopnost mechanického zpevnění, takže ji lze použít v prostředí s korozivním abrazivním opotřebením s určitým rázovým zatížením.

Chemické složení a mechanické vlastnosti reprezentativní perlitové oceli s vysokým obsahem uhlíku Cr Mn Mo odolné proti opotřebení jsou uvedeny v tabulce 1-1.

| Tabulka 1-1 Chemické složení a mechanické vlastnosti perlitové otěruvzdorné lité oceli | |||||||

| Chemické složení | mechanické vlastnosti | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Mechanismus opotřebení a model

Opotřebení označuje jev, že se materiál odděluje od kontaktního povrchu v důsledku určitého napětí v důsledku relativního klouzání materiálu. Mechanismus odlepování materiálu od povrchu se může lišit v důsledku různých vlastností materiálů, pracovního prostředí, zatížení a režimu působení. Mechanismus opotřebení lze rozdělit na adhezivní opotřebení, abrazivní opotřebení, opotřebení únavou povrchu, opotřebení třením a opotřebení nárazem. Ekonomická ztráta způsobená abrazivním opotřebením je podle statistik největší, tvoří asi 50 % z celku, adhezivní opotřebení tvoří 15 % z celku; opotřebení třením představuje 7 %; opotřebení erozí tvoří 7 % z celkového počtu; opotřebení koroze tvoří 5 % z celkového počtu.

1.3.1 Mechanismus abrazivního opotřebení

Opotřebení legované oceli způsobené abrazivním opotřebením je největší, což je způsobeno zejména 1. opotřebením způsobeným klouzáním tvrdého a hrubého povrchu na měkkém povrchu; 2. Opotřebení způsobené vzájemným třením tvrdých částic klouzajících mezi kontaktními plochami. Podle různých podmínek opotřebení lze mechanismus abrazivního opotřebení rozdělit do následujících dvou typů:

Typ 1: Mikro řezací mechanismus

Při působení vnějšího zatížení částice opotřebení na povrchu materiálu vytvářejí sílu na materiál. Když je směr síly v normálním směru, částice opotřebení na povrchu materiálu vytvářejí sílu na materiál, Když je směr síly tangenciální, brusné částice se pohybují rovnoběžně s povrchem opotřebení v důsledku tangenciálního platnost. Pokud je odpor abrazivních částic pohybujících se na povrchu materiálu malý, rozřeže materiál a vytvoří třísky. Dráha řezu abrazivních částic na povrchu materiálu je úzká a mělká a velikost řezu je malá, proto se nazývá mikrořezání. Pokud brusné částice nemají ostré hrany nebo jsou úhly odlišné od směru řezné dráhy, nebo má materiál sám o sobě dobrou plasticitu, řezný účinek nezpůsobí, že materiál produkuje třísky, ale bude tlačen dopředu nebo na obě strany abrazivní částice a na povrchu materiálu se vytvoří brázda podél dráhy pohybu abrazivních částic.

Typ 2: Mechanismus únavového odlupování

Mechanismus únavového odlupování znamená, že se matrice působením abrazivních částic deformuje a vytvrzuje a na podpovrchové vrstvě vznikají trhliny v důsledku kontaktního napětí. Trhliny se rozšiřují na povrch a odpadávají ve formě tenké vrstvy a na povrchu materiálu se tvoří nepravidelné odlupovací důlky. Když abrazivní částice klouzají po povrchu vzorku, vytvoří se velká plocha plastické deformace. Po opakované plastické deformaci v důsledku mechanického zpevnění se povrch materiálu nakonec odloupne na úlomky opotřebení. Obecně je mez únavy založená na odolnosti materiálu proti opotřebení nesprávná.

1.3.2 Mechanismus a model koroze a opotřebení

Mokrý mlýn používaný v metalurgických dolech bude trpět nejen vlivem velkého zatížení a silného opotřebení, ale bude také zkorodován tekutou kaší. Korozním opotřebením se rozumí proces úbytku hmoty způsobený elektrochemickou nebo chemickou reakcí mezi povrchem materiálu a okolním prostředím, který se nazývá korozní opotřebení. Pracovním stavem důlního mokrého mlýna je obvykle elektrochemické opotřebení korozí. Mechanismus vzájemné podpory mezi opotřebením a korozí způsobuje, že úbytek materiálů překračuje rychlost jednotlivého opotřebení plus rychlost koroze. Aby bylo možné studovat vliv mokrého otěru na mechanismus opotřebení, je nutné studovat mechanismus koroze.

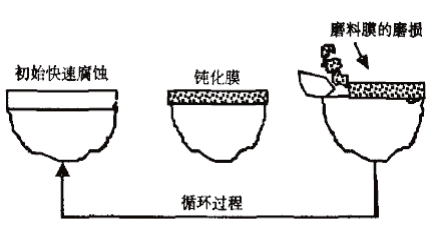

1.3.2.1 Podpora opotřebení při korozi

(1)Model mechanického odstranění. Obrázek 1-3 ukazuje model mechanického odstranění. Vzhledem k existenci korozního prostředí dojde při korozi a opotřebení k rovnoměrné korozi na kovovém povrchu a vytvořené korozní produkty mohou zcela pokrýt povrch vzorku. Tato vrstva korozního produktu se nazývá korozní film. Může zabránit další korozi povrchu materiálu, ale lze jej snadno opotřebovat jinými tvrdými materiály nebo abrazivními částicemi při relativním klouzání napětí. Potom holý kovový povrch snadno koroduje, takže opotřebení podporuje korozi. V konkrétním korozním médiu závisí korozní odolnost materiálů především na pasivním filmu. Obecně vzroste rychlost opotřebení kovu se špatnou schopností obnovy pasivního filmu o 2 řády nebo dokonce o 4 řády ve srovnání s jednoduchou rychlostí statické koroze.

(2) Podle elektrochemického modelu se na povrchu kovového vzorku vytvoří určitá oblast plastické deformace vlivem úhlové smykové síly brusiva. Elektrochemická koroze kovového povrchu je velmi nerovnoměrná, což vede k dalšímu zvýšení rychlosti koroze.

1.4 Účel, význam a hlavní obsah tohoto výzkumu

Provozní náklady poloautogenního mlýna používaného při výrobě kovových dolů jsou obrovské a nejzávažnější částí opotřebení a výdajů je vložka mlýna. Čína ročně spotřebuje asi 2,2 milionu tun ocelových materiálů odolných proti opotřebení. Mezi nimi válcovací vložka používaná v různých výrobních podmínkách spotřebuje až 220 000 tun oceli, což je asi jedna desetina celkové spotřeby ocelových dílů odolných proti opotřebení.

Provozní stav poloautogenních mlýnů používaných v hutním dole je špatný. Jako nejvážněji poškozená část mlýna je životnost vložky příliš krátká, což nejen zvyšuje provozní náklady semiautogenního mlýna, ale také vážně ovlivňuje efektivitu výroby kovového dolu. V současnosti se pro vyzdívku poloautogenního mlýna obvykle používá vysokomanganová ocel. Přestože ocel s vysokým obsahem manganu má dobrý komplexní výkon a dobrou schopnost kalení, mez kluzu oceli s vysokým obsahem manganu je příliš nízká, což se snadno deformuje a selhává, což nemůže splnit provozní podmínky poloautogenní válcovací vložky a služby. životnost obkladové desky je krátká. Aby se výše uvedené problémy zlepšily, musí být vyvinut nový typ legované oceli odolné proti opotřebení s dobrými komplexními vlastnostmi jako náhrada za ocelové vložky s vysokým obsahem manganu.

Na základě analýzy průmyslového a důlního prostředí semi-autogenního mlýna a analýzy výstelkových materiálů různých mokrých mlýnů se zjistilo, že výstelka semi-autogenního mlýna má velký význam Legovaná ocel odolná proti opotřebení pro plech by měl mít tvrdost i houževnatost; legovaná ocel by měla mít pokud možno jednofázovou strukturu nebo by to měla být vícefázová struktura s dobrým přizpůsobením tvrdosti a houževnatosti, jako je struktura matrice + karbid; legovaná ocel by také měla odpovídat dobré meze kluzu a mít určitou schopnost odolávat deformaci; legovaná ocel by měla mít dobrou odolnost proti nárazové korozi a abrazivnímu opotřebení.

Hlavní obsah výzkumu je následující:

(1) Studie tepelného zpracování vysoce uhlíkové nízkolegované oceli odolné proti opotřebení.

Prostřednictvím analýzy mikrostruktury, mechanických vlastností a nárazového korozního abrazivního opotřebení vysoce uhlíkové nízkolegované otěruvzdorné oceli s různým tepelným zpracováním byl získán druh korozivzdorné legované oceli s lepšími komplexními vlastnostmi.

Složení vysoce uhlíkové nízkolegované oceli: C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

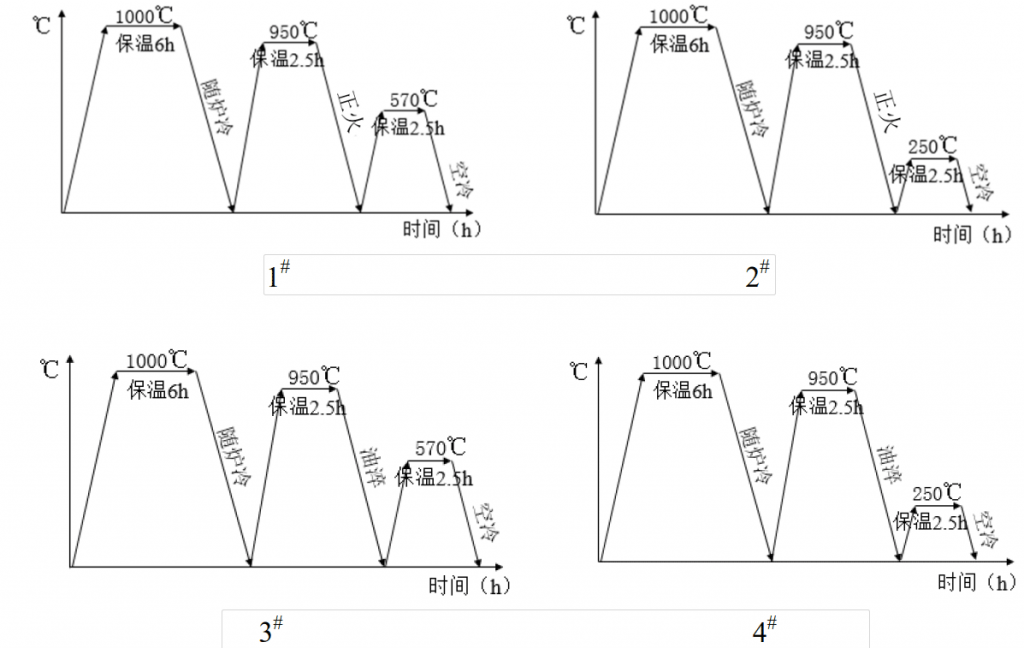

Tepelné zpracování vysoce uhlíkové nízkolegované oceli: 1000 ℃× 6h žíhání + 950 ℃× 2,5h kalení do oleje + 570 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h kalení do oleje + 250 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h normalizace + 570 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h normalizace + 250 ℃× 2,5h popouštění.

(2) Na základě konstrukce z vysoce uhlíkové legované oceli byly navrženy vysoce uhlíkové bainitické oceli odolné proti opotřebení, kompozitní matrice z vysoce manganové oceli a perlitová ocel. Odlévání a tepelné zpracování válcovacích vložek bylo dokončeno v Qiming Machinery a předběžný test byl proveden v dolech na kov.

(3) Pozorování a výzkum mikrostruktury.

Byla pozorována metalografická struktura vysokouhlíkové nízkolegované oceli ve stavu tepelného zpracování a prostřednictvím analýzy a srovnání byl analyzován vliv různých procesů tepelného zpracování na mikrostrukturu vysoce uhlíkové nízkolegované oceli. Současně je analyzována mikrostruktura otěruvzdorné bainitické oceli, perlitové oceli a kompozitní vložky s matricí z vysoce manganové oceli.

(4) Test a výzkum mechanických vlastností.

Byla testována tvrdost a rázová energie odlévané a tepelně zpracované vysoce uhlíkové nízkolegované oceli a byla studována tvrdost a rázová houževnatost vysoce uhlíkové nízkolegované oceli po různém tepelném zpracování. Současně byla testována a analyzována tvrdost a energie absorbovaná nárazem bainitické oceli odolné proti opotřebení, perlitové oceli a kompozitní vložky s matricí z vysoce manganové oceli. Tahové zkoušky byly provedeny na odlévaných a tepelně zpracovaných vysoce uhlíkových nízkolegovaných ocelích za účelem studia meze kluzu a dalších vlastností vysoce uhlíkových nízkolegovaných ocelí s různými procesy tepelného zpracování. Současně byla testována a analyzována mez kluzu bainitické oceli, perlitické oceli a kompozitní vložky s matricí z vysoce manganové oceli.

(5) Studie charakteristik abrazivního opotřebení rázové koroze

Při rázové energii 4,5 j a 9 j byla studována odolnost proti otěru při nárazové korozi a mechanismus opotřebení u vysoko uhlíkové nízkolegované oceli s různými procesy tepelného zpracování a odolnost proti nárazové korozi abrazivní opotřebení bainitické oceli odolné proti opotřebení, perlitové oceli , a kompozitní obkladové desky s matricí z manganové oceli byly testovány a porovnány. Analýza poskytuje základ pro praktické průmyslové použití oceli.

2.0 Zkušební podmínky a metody

Ve stavu mokrého korozivního média je rychlost koroze ocelového materiálu mnohem vyšší než v suchém stavu, což je několikanásobek suchého stavu. S cílem vyvinout otěruvzdornou, korozivzdornou a nárazuvzdornou legovanou ocel, vysoce uhlíkovou nízkolegovanou ocel odolnou proti opotřebení, bainitickou ocel, perlitovou ocel a kompozity s matricí z manganové oceli. a jsou také studovány mikrostruktura a mechanické vlastnosti těchto legovaných ocelí Byly provedeny zkoušky tahem, rázová zkouška, rázová koroze a abrazivní opotřebení, aby se získala ocel odolná proti opotřebení s lepším komplexním výkonem, který může poskytnout referenci pro výběr polo -autogenní mlýnské vložky.

2.1 Zkušební metoda

2.1.1 Odlévání zkušebního bloku

Vzorky oceli s vysokým obsahem uhlíku a nízkolegované oceli použité v tomto článku byly roztaveny ve středofrekvenční indukční peci s vyzdívkou alkalické pece a odlity do standardního zkušebního bloku ve tvaru Y, který je znázorněn na obr. 2-1. V Qiming Machinery bylo dokončeno lití a tepelné zpracování vysoce uhlíkové bainitické oceli, perlitové oceli a matrice z vysoce manganové oceli odolné proti opotřebení a v dole bylo provedeno předběžné zkušební použití.

2.1.2 Návrh procesu tepelného zpracování

Proces tepelného zpracování má zřejmý vliv na mikrostrukturu, mechanické vlastnosti a odolnost proti opotřebení vysoce uhlíkové nízkolegované oceli. Proces tepelného zpracování tohoto druhu vysoce uhlíkové nízkolegované oceli je znázorněn na obr. 2-2.

2.1.3 Příprava vzorku

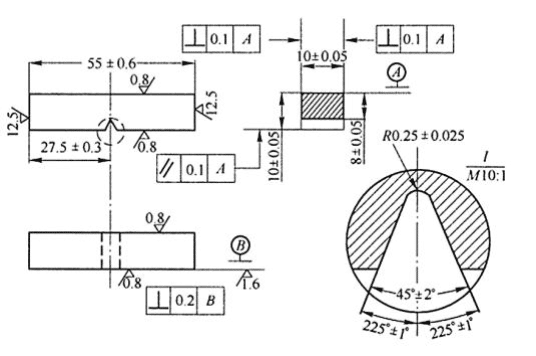

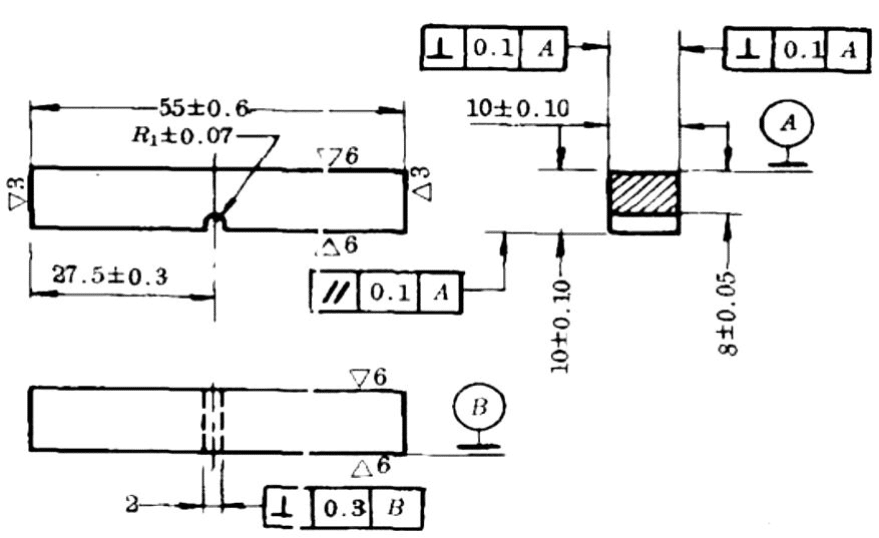

Vzorky pro analýzu mikrostruktury, tvrdost, XRD, rázovou zkoušku, tahovou zkoušku a rázovou korozní abrazivní zkoušku opotřebení byly vyříznuty ze zkušebních bloků tvaru Y z vysoce uhlíkové nízkolegované oceli s různým tepelným zpracováním a stavem po odlití. Model drátové řezačky je DK77. Zkušební blok vyřízněte opracováním bruskou na příslušnou hrubost.

2.1.4 Pozorování metalografické struktury

Mikrostruktura každého vzorku byla pozorována optickým mikroskopem Lycra. 4 obj.% roztok alkoholu kyseliny dusičné byl použit jako korozní roztok pro nízkouhlíkovou nízkolegovanou ocel, vložku z perlitové oceli a kompozitní obložení s matricí z vysoce manganové oceli v různých stavech tepelného zpracování. Vzhledem k dobré odolnosti bainitické oceli proti korozi je jako korozní roztok bainitové ocelové obložení zvolen roztok chloridu železitého a kyseliny chlorovodíkové v alkoholu. Vzorec korozního roztoku je 1 g chloridu železitého, 2 ml kyseliny chlorovodíkové a 100 ml ethanolu.

2.1.5 Zkouška mechanických vlastností

Mechanické vlastnosti materiálů, také známé jako mechanické vlastnosti materiálů, se týkají mechanických vlastností materiálů při různém vnějším zatížení v určitém prostředí. Mezi konvenční mechanické vlastnosti kovových materiálů patří tvrdost, pevnost, rázová houževnatost a plasticita. Tento projekt se zaměřuje na makrotvrdost, rázové zkoušky a tahové zkoušky.

Tvrdost Rockwella (HRC) nízkolegované oceli s vysokým obsahem uhlíku, vložka z bainitové oceli, vložka z perlitové oceli a kompozitní obložení s matricí z vysoce manganové oceli, tepelně zpracované a odlévané, byly testovány testerem optické tvrdosti HBRVU-187.5 Bromwell. Každý vzorek byl měřen v 10 různých polohách a hodnota tvrdosti vzorku byla aritmetickým průměrem výsledků testu.

K testování nárazové absorpční energie standardních vzorků Charpyho V-zářezu z nízkouhlíkové nízkolegované oceli, vložky z perlitové oceli a vložky z bainitové oceli v tepelně zpracovaném a litém stavu byl použit přístrojový kovový rázový rázový stroj JBW-300hc; kompozitní vložka s matricí z vysoce manganové oceli byla zpracována na standardní Charpyho u-vrubový vzorek podle normy a byla testována energie pohlcování nárazu. Velikost nárazu každého typu vzorku s vrubem je 10 mm x 10 mm x 50 mm a průměrná velikost nárazu každého vzorku je uvedena na obrázku 3 vrubů.

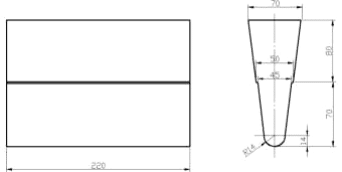

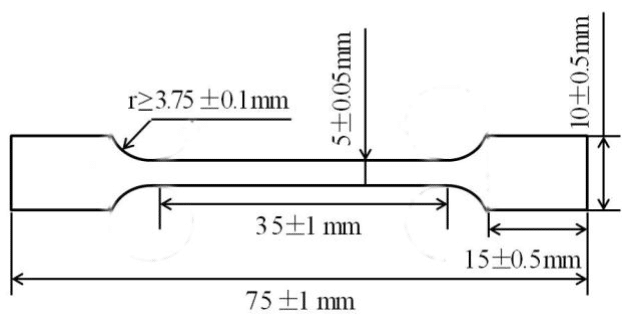

Pomocí mikropočítačem řízeného elektronického univerzálního tahového testovacího stroje WDW-300hc byly tahové testy provedeny na nízkolegované oceli s vysokým obsahem uhlíku, bainitové ocelové vložce, perlitové ocelové vložce a kompozitní obkladové desce s matricí z vysoce manganové oceli jako tepelně zpracované a odlévané v místnosti. teplota. Vzorky výstelkových desek s materiálem matrice z vysoce uhlíkové oceli, bainitické oceli, perlitové oceli a materiálu s vysokým obsahem manganu po odlití a tepelném zpracování se zpracují na tyče pro zkoušku tahem, jak je znázorněno na obr. 2-5. Rychlost tahu při pokojové teplotě je nastavena na 0,05 mm/min a každý vzorek je testován třikrát a je vzata průměrná hodnota.

2.1.6 rázová koroze abrazivní zkouška opotřebení

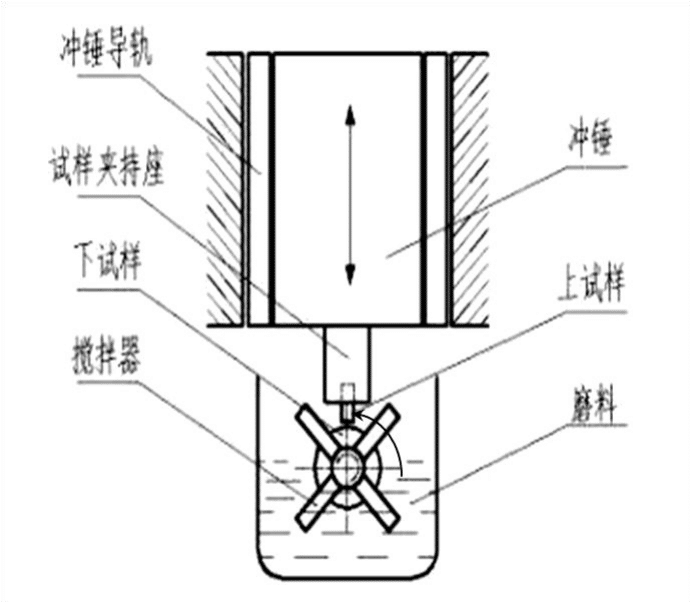

Zkouška abrazivního opotřebení rázovou korozí se provádí na modifikovaném stroji pro testování dynamického zatížení abrazivního opotřebení MLD-10a. Schematický diagram zkoušečky opotřebení je na obr. 2-6. Po úpravě může zkušební stroj do určité míry simulovat stav opotřebení semi-autogenní frézovací vložky nárazovou korozí. Konkrétní parametry testu jsou uvedeny v tabulce 2-1.

| Tabulka 2-1 Technické parametry stroje na zkoušení opotřebení rázovou korozí | |

| Název parametru | Hodnota parametru |

| Energie dopadu / J | 4.5 |

| Hmotnost kladiva / kg | 10 |

| Doba nárazu / doba · min-1 | 100 |

| Výška volného pádu kladiva / mm | 45 |

| Rychlost otáčení spodního vzorku / R · min-1 | 100 |

| Velikost brusiva/síťka | 60-80 (křemenný písek) |

| Hmotnostní poměr vody a křemičitého písku | 2:5 |

| Hmotnost vody/kg | 1 |

| Hmotnost křemenného písku/kg | 2.5 |

Během zkoušky se horní vzorek nainstaluje na kladivo a spodní vzorek se nasadí na vřeteno. Spodní vzorek a míchací lopatka na hlavním hřídeli, poháněná motorem, se otáčí spolu s motorem. Nárazové kladivo se zvedne, aby se nastavila požadovaná výška energie nárazu a poté volně padá. Horní vzorek, poháněný kladivem, opakovaně naráží míchací čepelí na spodní vzorek a abrazivo (mokrý křemičitý písek) mezi horním a spodním vzorkem. V časové prodlevě přípravy na vstup do dalšího cyklu nárazové eroze budou mít horní a spodní vzorky a brusiva relativní klouzání a proces je třítělové abrazivní opotřebení. Jak horní, tak spodní vzorek jsou vystaveny určitému nárazovému a abrazivnímu opotřebení, což má za následek ztrátu hmotnosti vzorku, což je velikost otěru vzorku.

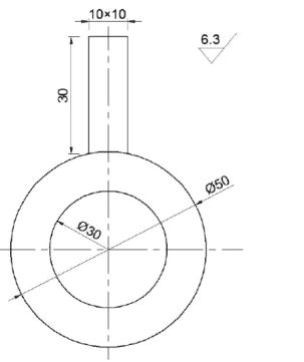

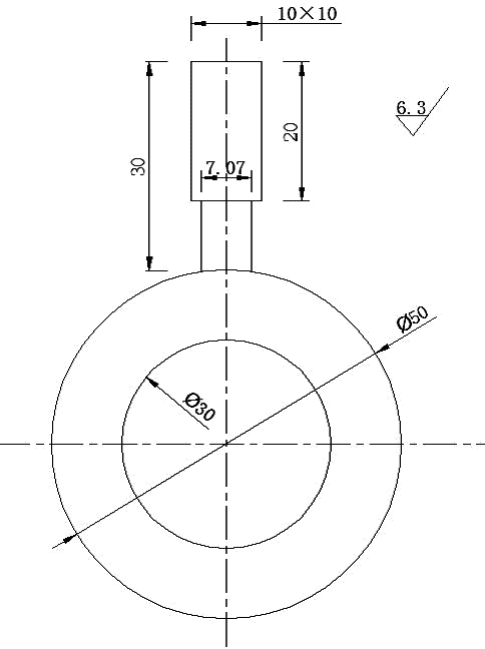

Spodní vzorky vzorků jsou oceli 45 po kalení a popouštění a tvrdost je 50HRC. Horní vzorky jsou vysoce uhlíková nízkolegovaná ocel, bainitová ocelová vložka, perlitová ocelová vložka a obložení z kompozitního materiálu s matricí z vysoce manganové oceli, jak tepelně zpracované, tak odlévané. Při nárazové energii 4,5 j je velikost horního vzorku 10 mm * 10 mm * 30 mm a spodní koncová plocha je zpracována do obloukového povrchu o průměru 50 mm, jak je znázorněno na obr. 2-7; horní část horního vzorku s energií nárazu 9j je 10 mm * 10 mm * 20 mm a spodní část je 7,07 mm * 7,07 mm * 10 mm a spodní koncová plocha je zpracována do obloukového povrchu o průměru 50 mm, jak je znázorněno na obr. 2-8.

Před zkouškou opotřebení by měl být vzorek předbroušen po dobu 30 minut, aby se eliminoval vliv chyby instalace vzorku a další faktory. Po předběžném broušení nejprve odstraňte nečistoty a další nečistoty přichycené k opotřebovanému povrchu měkkým kartáčkem, poté vzorek vyčistěte ultrazvukem s absolutním etanolem, ihned jej osušte a zvažte pomocí elektronických analytických vah (pokaždé jej zvažte třikrát, a vzít jeho průměrnou hodnotu jako kvalitu vzorku). Na začátku testu opotřebení zvažte každých 15 minut a poté opakujte výše uvedenou operaci vážení.

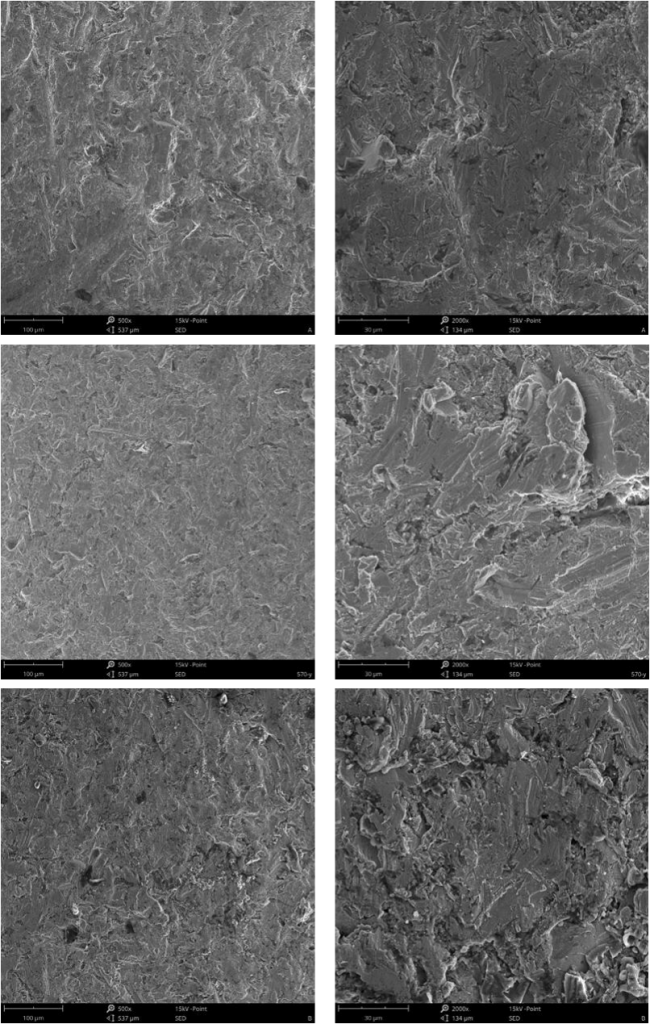

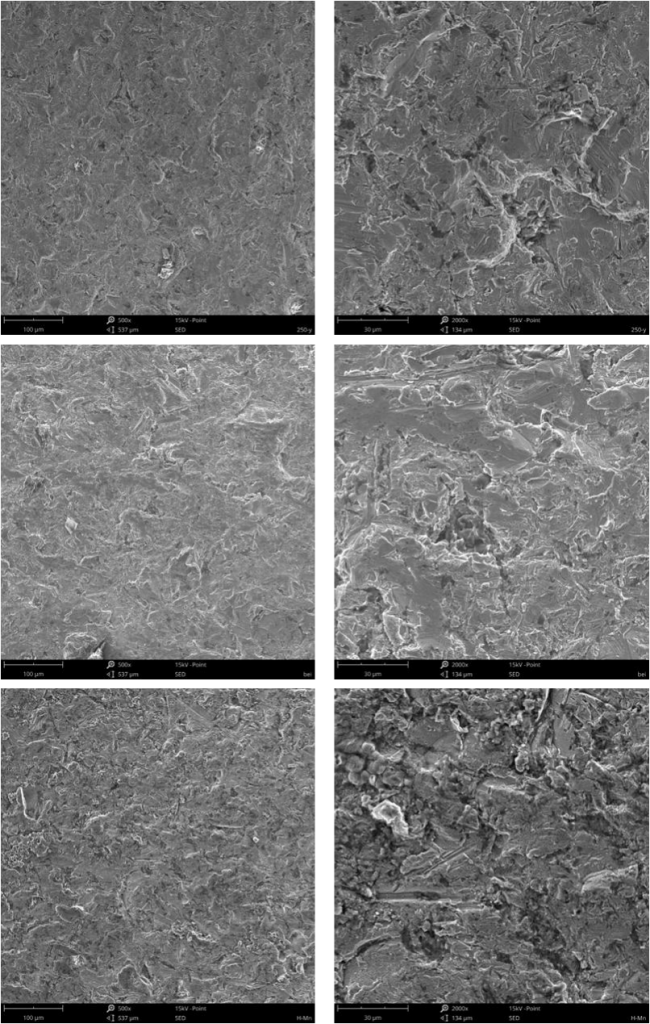

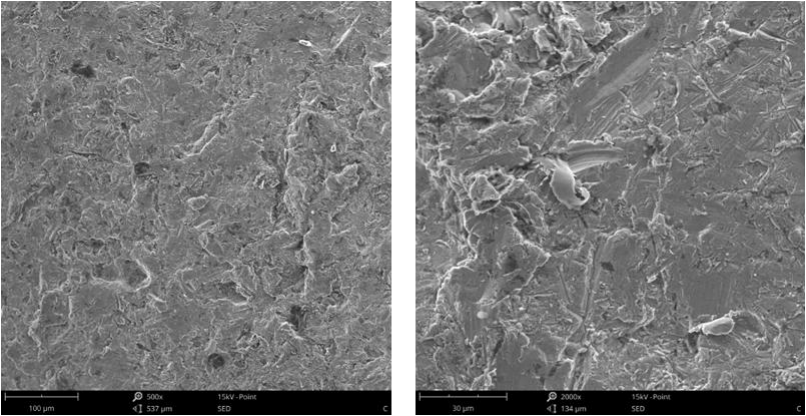

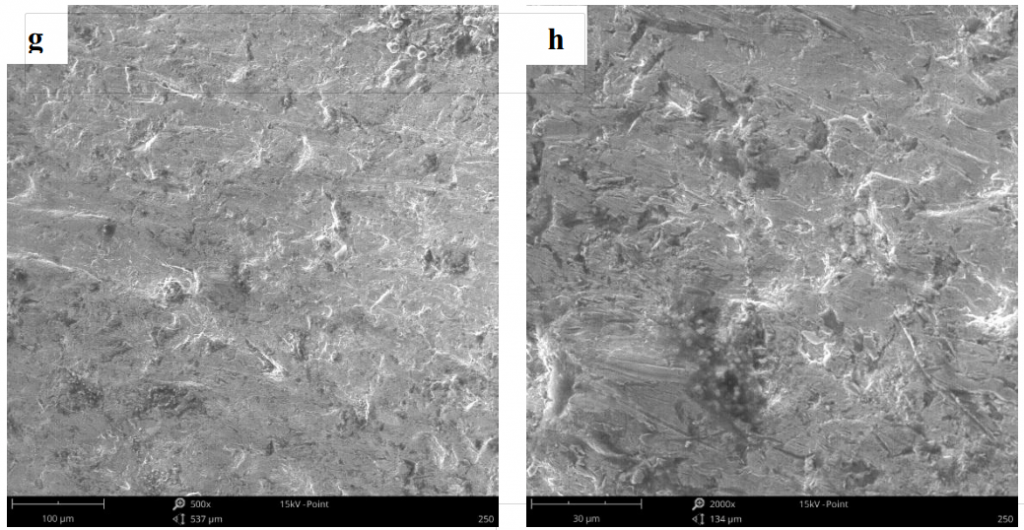

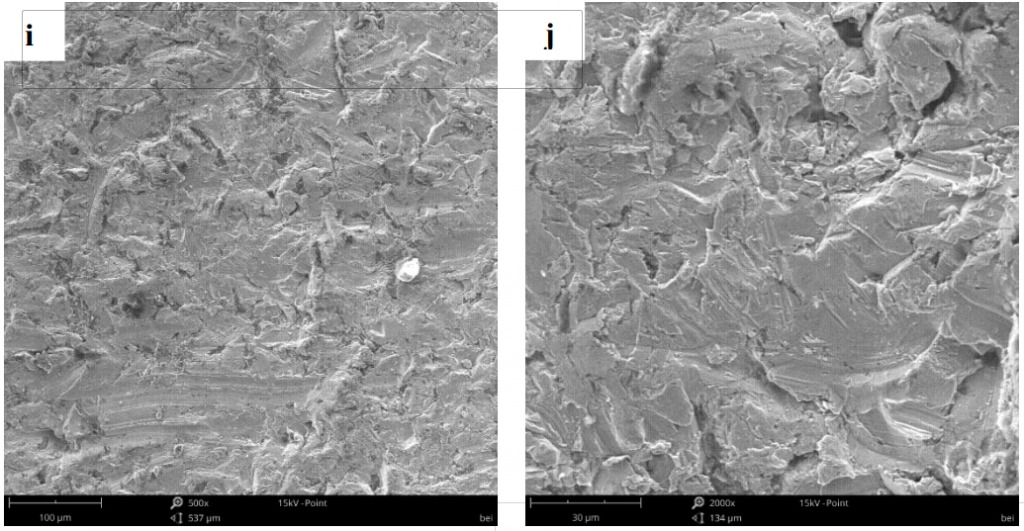

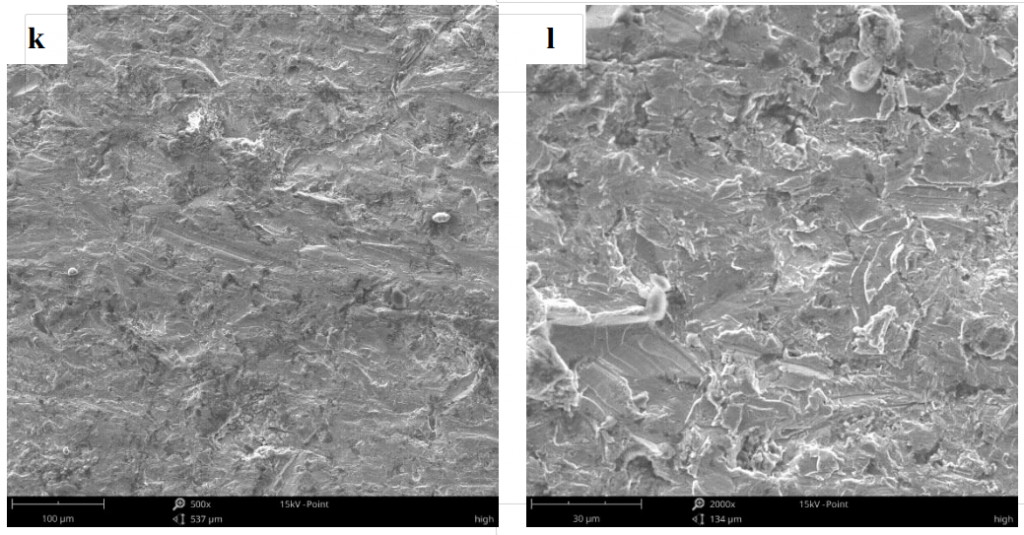

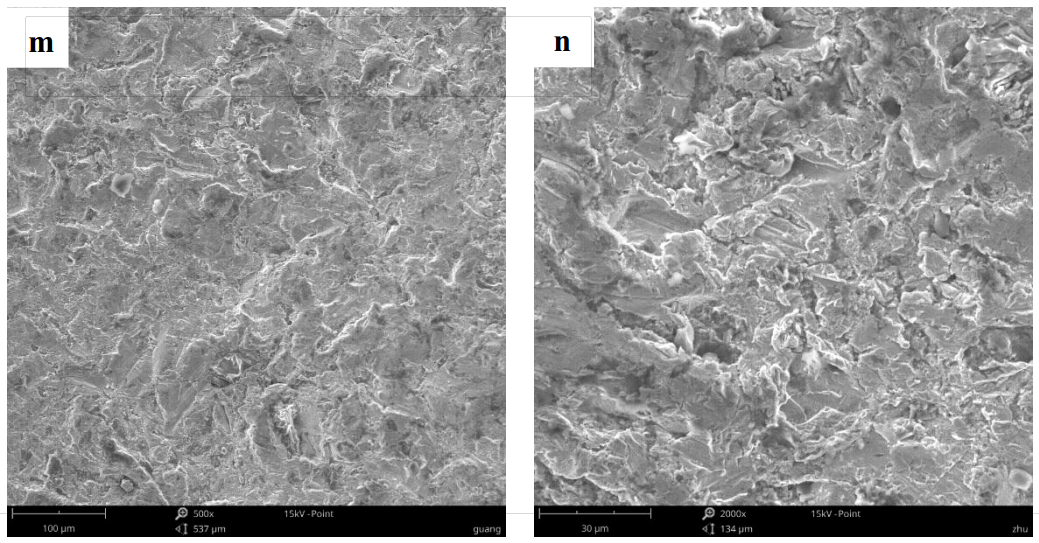

2.1.7 Pozorování morfologie rázového lomu, lomu v tahu a korozního opotřebení

Morfologie rázového lomu, tahového lomu a korozního opotřebení vzorků byla pozorována při 500 a 2000násobném zvětšení pomocí rastrovacího elektronového mikroskopu phenom prox. Pozorované vzorky byly vyčištěny a vysušeny ethanolem a povrchová morfologie vzorků byla pozorována pod rastrovacím elektronovým mikroskopem a byl analyzován lomový mechanismus a mechanismus opotřebení slitinové oceli odolné proti opotřebení.

3.0 Vliv tepelného zpracování na mikrostrukturu a mechanické vlastnosti vložek mlýnů SAG odolných proti opotřebení z vysoce uhlíkové nízkolegované oceli

Tepelné zpracování má velký vliv na mikrostrukturu a mechanické vlastnosti vysoce uhlíkové nízkolegované oceli. V této kapitole je studován vliv různého tepelného zpracování na otěruvzdornou vysoce uhlíkovou nízkolegovanou ocel s určitým složením a proces tepelného zpracování je optimalizován pro získání optimální rázuvzdorné a otěruvzdorné legované oceli.

Chemické složení vysoce uhlíkové nízkolegované oceli odolné proti opotřebení je uvedeno v tabulce 3-1.

| Tabulka 3-1 Chemické složení oděru-korozních vysokouhlíkových nízkolegovaných ocelí (hmot. %) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Podle procesu tepelného zpracování znázorněného na obr. 2-2 byl zkušební blok ve tvaru Y tepelně zpracován a označen jako vzorky 1, 2, 3 a 4 a stav po odlití byl označen jako vzorek 5. Po tepelné zpracování, vzorky pro pozorování mikrostruktury, test tvrdosti, rázový test, tahový test a rázovou korozní abrazivní test opotřebení byly řezány drátovým řezacím strojem.

3.1 Vliv procesu tepelného zpracování na mikrostrukturu a mechanické vlastnosti vysoce uhlíkové nízkolegované oceli

3.1.1 Mikrostruktura

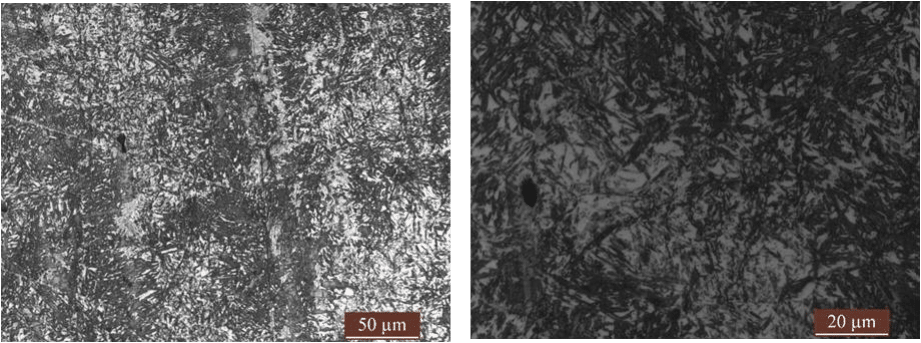

Obrázek 3-1 ukazuje mikrostrukturu vysoce uhlíkové nízkolegované oceli s různými stavy tepelného zpracování a Obrázek 3-1 (a) (b) ukazuje metalografickou strukturu vzorku 1. Po žíhání na 1000 ℃ a normalizaci na 950 ℃ a popouštění při vysoké teplotě (570 ℃) je mikrostruktura vzorku perlit. Obr. 3-1 (c) (d) ukazuje metalografickou strukturu vzorku 2. Po žíhání na 1000 ℃ a normalizaci na 950 ℃ a popouštění při nízké teplotě (250 ℃) je mikrostruktura vzorku také perlit. Obr. 3-2 (a) (b) ukazuje vysoce výkonnou mikrostrukturu získanou metodou SEM. V mikrostruktuře vzorku 1 (obr. 3-2 (a)) lze pozorovat lamelární perlit se střídáním světla a tmy a mikrostrukturu vzorku 2 (obr. 3-2 (b)) lze také pozorovat se zřejmou lamelární perlit, Při stejném zvětšení má perlitová struktura nízkolegované oceli s vysokým obsahem uhlíku (1 × 10) popuštěné na 570 °C tendenci ke sféroidizaci. Obr. 3-1 (E) (f) ukazuje metalografickou strukturu vzorku 3. Po žíhání při 1000 ℃, kalení oleje při 950 ℃ a popouštění při vysoké teplotě (570 ℃) je mikrostruktura vzorku temperovaný sorbit s martenzitem orientace. Obr. 3-1 (g) (H) ukazuje metalografickou strukturu vzorku 4. Po žíhání při 1000 ℃, kalení oleje při 950 ℃ a popouštění při nízké teplotě (250 ℃) je mikrostruktura vzorku temperována při nízké teplotě martenzit. Když je vzorek ochlazen v oleji při 950 °C a temperován při nízké teplotě, atomy C nejprve difundují a vysrážejí dispergované karbidy z přesyceného pevného roztoku α. S rostoucí teplotou popouštění se v legované oceli srážejí karbid a karbid se postupně přeměňuje na cementit a postupně dorůstá. Postupem času se zadržený austenit začíná rozkládat a zároveň se sráží cementit. Když teplota temperování vzroste na 570 ℃, přesycené atomy C se zcela vysrážejí z přesyceného pevného roztoku α a jemný cementit agreguje a hrubne, což ukazuje na temperovaný sorbit, který si zachovává orientaci martenzitu.

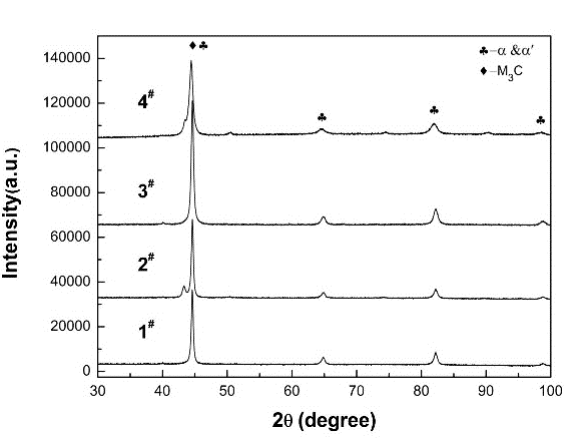

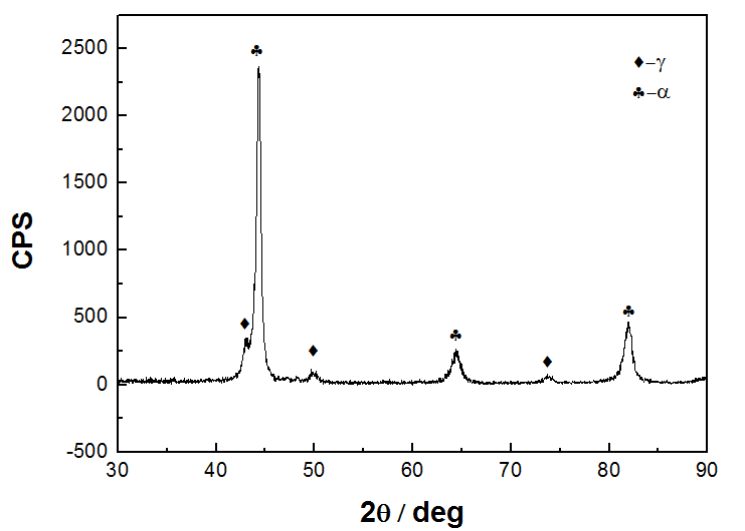

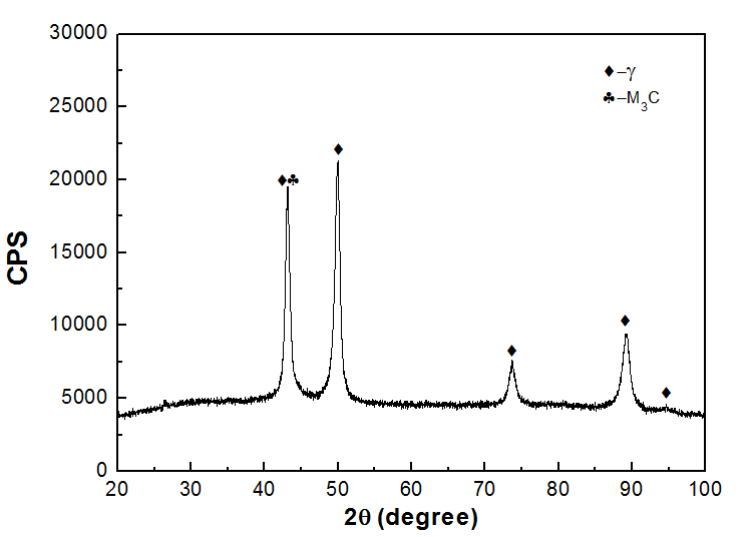

Obrázek 3-3 ukazuje XRD difrakční obrazce vysoko uhlíkové nízkolegované oceli v různých stavech tepelného zpracování. Z obrazce je vidět, že vzorky v různých stavech tepelného zpracování mají pouze α fázi nebo přesycenou α fázi a fázi cementitu, bez dalších fází.

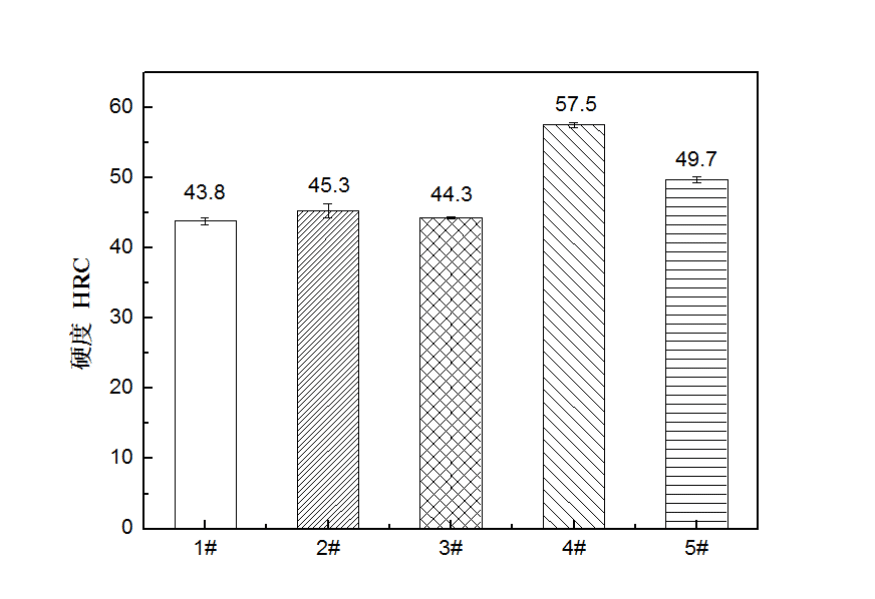

3.1.2 Mechanické vlastnosti

Obr. 3-4 ukazuje tvrdost vysoce uhlíkových nízkolegovaných ocelí v různém tepelném zpracování a stavu po odlití. Výsledky ukazují, že: hodnota tvrdosti vysokouhlíkové nízkolegované oceli (vzorek 4) žíhané při 1000 ℃ a v oleji kaleném na 950 ℃ a popuštěné na 250 ℃ je nejvyšší. Hodnoty tvrdosti vzorku 1, vzorku 2 a vzorku 3 jsou velmi blízké a výrazně nižší než u vzorku 4 a vzorek 2 je mírně vyšší než u vzorku 1 a vzorku 3. Protože čím vyšší je teplota popouštění, tím nižší je tvrdost. z legované oceli je. Tvrdost 2 × 10 vzorků temperovaných při nízké teplotě (250 ℃) je o něco vyšší než u 1 × 10 vzorků temperovaných při vysoké teplotě (570 ℃) a 4 × 10 vzorků temperovaných při nízké teplotě (250 ℃) je vyšší než u 3 × 10 vzorků. 1# vzorek a 2# vzorky jsou vysoce uhlíkové nízkolegované oceli po úpravě normalizací a popouštěním. Teplota popouštění má malý vliv na hodnotu tvrdosti oceli a rozdíl je malý, takže hodnota tvrdosti 1# vzorku a 2# vzorku má malý rozdíl. Vzorek 3# a vzorek 4# jsou vysoce uhlíková nízkolegovaná ocel po zpracování kalením a popouštěním. Teplota popouštění má velký vliv na hodnotu tvrdosti vzorku. Tvrdost 4# vzorku temperovaného při nízké teplotě je mnohem vyšší než tvrdost 3# vzorku po vysokoteplotním temperování.

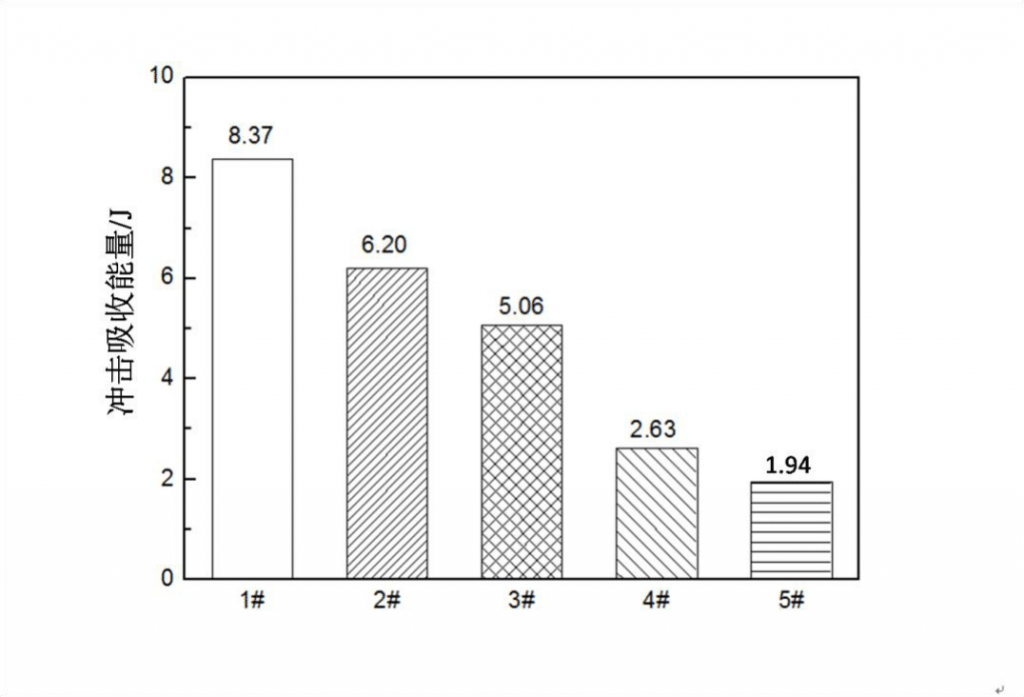

Energie pohlcená nárazem různých tepelných úprav a litých vysoce uhlíkových nízkolegovaných ocelí je znázorněna na obr. 3-5. Výsledky ukazují, že energie absorpce nárazu vzorků 1, 2, 3 a 4 postupně klesá. Energie absorpce nárazu vysokouhlíkové nízkolegované oceli (vzorek 1) žíhané při 1000 ℃, normalizované na 950 ℃ a popuštěné na 570 ℃ je výrazně vyšší než u jiných vzorků. Je tomu tak proto, že po normalizační úpravě se stupeň tuhého roztoku každého prvku v legované oceli v austenitu zvýší, segregace slitinových prvků ve struktuře odlitku se zlepší, stupeň homogenizace struktury odlitku se zlepší a rázová houževnatost odlitku. ocel je vylepšena. Po normalizačním a temperovacím tepelném zpracování jsou 1 a 2 vzorky perlitové struktury s dobrou houževnatostí. Perlitová struktura vzorku 1 je pasivována a má tendenci sferoidizovat. Proto je houževnatost vzorku 1 lepší než houževnatost vzorku 2 a nárazová energie vzorku 1 je vyšší. Po kalení v oleji a nízkoteplotním popouštění je konečnou mikrostrukturou legované oceli popuštěný martenzit. Vzorek si zachovává vysokou tvrdost a nízkou houževnatost po kalení, takže legovaná ocel si stále zachovává vysokou tvrdost a nízkou houževnatost. Po kalení oleje a temperování při vysokých teplotách se martenzit začal rozkládat a vzniklo velké množství sorbitu. Tvrdost vzorku 3 se výrazně snížila a houževnatost výrazně vzrostla. Proto byla houževnatost vzorku 3 lepší než houževnatost vzorku 4. Energie absorpce nárazu odlévané vysoce uhlíkové nízkolegované oceli je nejnižší a houževnatost je nejhorší.

Výsledky tahu vysokouhlíkových nízkolegovaných ocelí v různém tepelném zpracování a stavu po odlití jsou uvedeny v tabulce 3-2. Výsledky ukazují, že pevnost v tahu Rm: 3# >1#>2#>4#>5#; Mez kluzu Rel: 3#>1#>2#>4#、5#. Jinými slovy, pevnost vysoce uhlíkové nízkolegované oceli (3 #) žíhané na 1000 ℃, oleje kaleného na 950 ℃ a popouštěného na 570 ℃ má nejvyšší pevnost a vysokouhlíková nízkolegovaná ocel (4 #) žíhaná na 1000 ℃, olej kalený na 950 ℃ a temperovaný na 250 ℃ má nejnižší pevnost. Prodloužení po přetržení δ:1#>2#>3#>4#>5#, To znamená, že vysoko uhlíková nízkolegovaná ocel (1#) žíhaná na 1000 ℃, normalizovaná na 950 ℃ a popouštěná na 570 ℃ má nejlepší plasticita, 1#, 2#, 3# a 4# jsou smíšený lom. Výsledky ukazují, že plasticita vysokouhlíkové nízkolegované oceli (# 4) žíhané při 1000 ℃, v oleji kalené na 950 ℃ a popouštěné na 250 ℃ je nejhorší, což je křehký lom. Pevnost a plasticita odlévané vysoce uhlíkové nízkolegované oceli (# 5) jsou horší než u vzorku tepelného zpracování, což je křehký lom.

| Tabulka 3-2 Výsledky tahových zkoušek vysoce uhlíkových nízkolegovaných ocelí v různém procesu tepelného zpracování | |||

| Předmět číslo. | Pevnost v tahu / Mpa | Prodloužení po zlomenině /% | Mez kluzu / Mpa |

| 1# | 1005 | 14:31 | 850 |

| 2# | 947 | 13,44 | 760 |

| 3# | 1269 | 10,53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

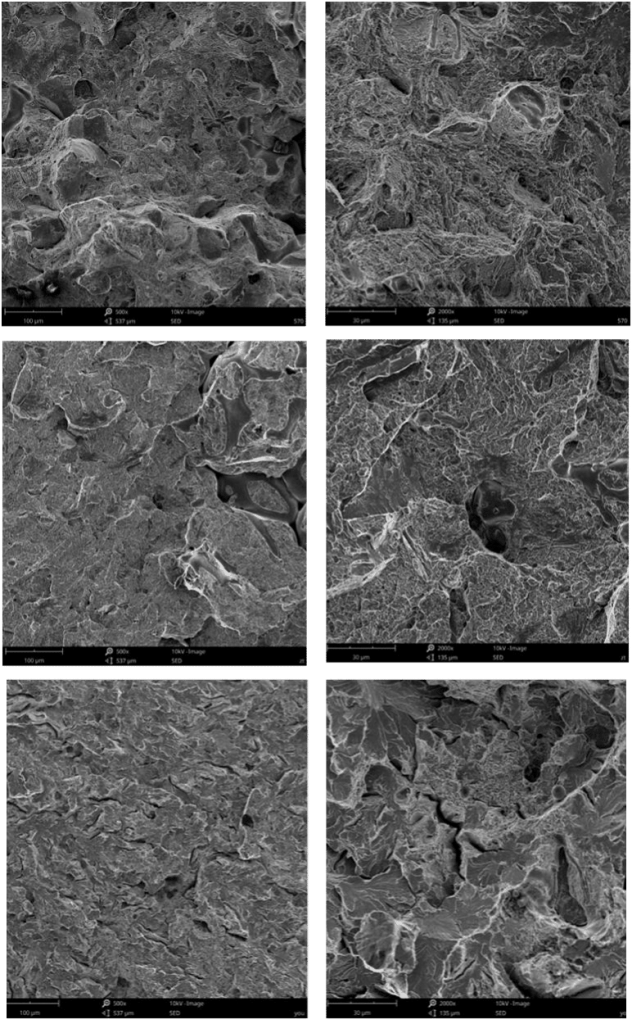

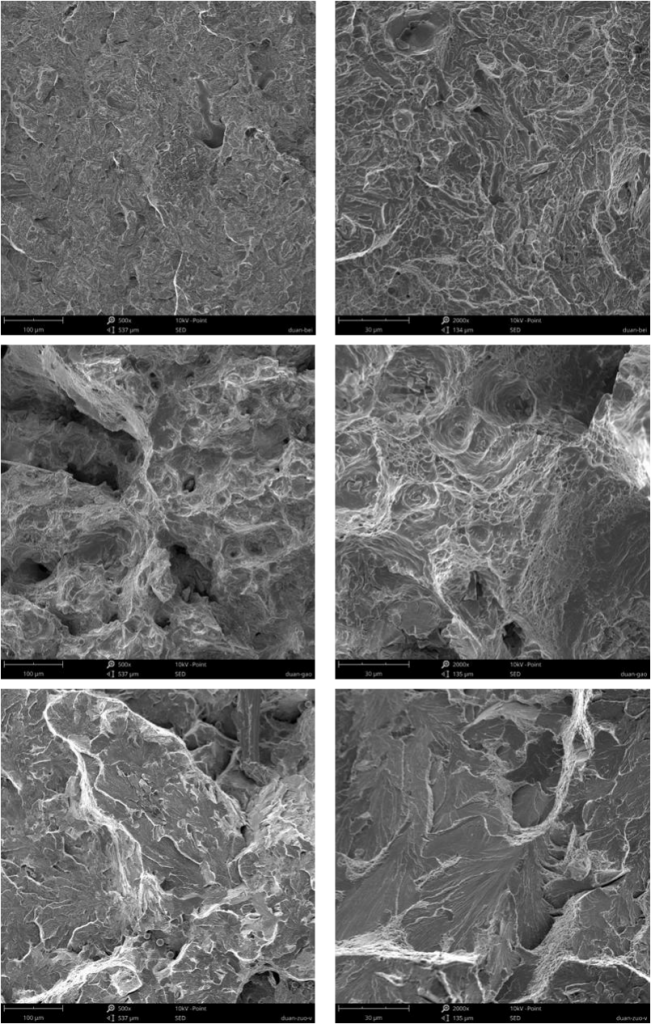

3.1.3 Analýza nárazového lomu

Obr. 3-6 ukazuje morfologii rázového lomu různých tepelně zpracovaných a litých vysoce uhlíkových nízkolegovaných ocelí. Obr. 3-6 (a) (b) ukazuje morfologii rázového lomu vysokouhlíkové nízkolegované oceli (vzorek 1) žíhané na 1000 ℃, normalizované na 950 ℃ a popouštěné na 570 ℃. Výsledky pozorování SEM ukazují, že povrch lomu je podle makroskopického pozorování relativně plochý (viz obr. 3-6 (a)) 3-6 (b)) pozorování ukazuje, že na povrchu lomu jsou malé důlky a zřetelná je vidět vzor jazyka. Tento vzorek vykazuje lepší houževnatost než jiné vzorky. Obr. 3-6 (c) (d) ukazuje morfologii rázového lomu vysokouhlíkové nízkolegované oceli (vzorek 2) žíhané na 1000 ℃, normalizované na 950 ℃ a popouštěné na 250 ℃. Z pozorování při malém zvětšení (viz obr. 3-6 (c)) je vidět, že povrch lomu je relativně plochý, a z pozorování s velkým výkonem (viz obr. 3-6 (d)) je patrný malý ve zlomenině lze pozorovat množství důlků a lze pozorovat zřejmý jazyk podobný vzor a trhací hranu. Jsou odhaleny charakteristiky kvazi štěpení. Obr. 3-6 (E) (f) ukazuje morfologii rázového lomu vysokouhlíkové nízkolegované oceli (vzorek 3) žíhané při 1000 ℃, v oleji kalené na 950 ℃ a popouštěné na 570 ℃. Lom je relativně plochý podle pozorování při malém zvětšení (viz obr. 3-6 (E)) a ve lomu je několik důlků a malý počet trhacích hran pozorovaných při velkém zvětšení (viz obr. 3- 6 (f)). Obr. 3-6 (g) (H) ukazuje morfologii rázového lomu vysokouhlíkové nízkolegované oceli (4 #) žíhané na 1000 ℃, normalizované na 950 ℃ a popouštěné na 570 ℃. Zlomenina je mezikrystalová zlomenina pozorovaná při malém zvětšení (viz obr. 3-6 (g)) a je zde několik odtrhávacích hran a morfologie kvazi štěpné zlomeniny při velkém zvětšení (viz obr. 3-6 (H)). Obr. 3-6 (I) (J) ukazuje morfologii rázového lomu odlévané vysoce uhlíkové nízkolegované oceli (5#). Lom vykazuje říční vzor, což je typický křehký lom, a houževnatost odlévaného vzorku je nejhorší.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Analýza tahového lomu

Morfologie tahového lomu vysoce uhlíkové nízkolegované oceli s různým tepelným zpracováním a stavem po odlití je znázorněna na obr. 3-7. Obr. 3-7 (a) (b) ukazuje morfologii tahového lomu vysokouhlíkové nízkolegované oceli (# 1) žíhané při 1000 ℃, normalizované na 950 ℃ a popouštěné na 570 ℃. Lze pozorovat drobné důlky a lomová plocha je velká, což patří k tvárnému lomu s vysokou houževnatostí. Obr. 3-7 (c) (d) ukazuje morfologii tahového lomu vysoce uhlíkové nízkolegované oceli (# 2) žíhané při 1000 ℃, normalizované na 950 ℃ a popouštěné na 250 ℃, malé důlky a částečně hladké drážky jsou pozorovány při velké zvětšení (obr. 3-7 (d)). V rýhách nejsou nalezeny žádné trhliny, což patří k tvárnému lomu. Důlky jsou menší a mělčí a houževnatost vzorku je horší než u vzorku #1. Obr. 3-7 (E) (f) ukazuje morfologii tahového lomu vysokouhlíkové nízkolegované oceli (# 3) žíhané při 1000 ℃, v oleji kalené na 950 ℃ a popouštěné na 570 ℃. Lze pozorovat většinu vzorů štěpení a malý počet drobných důlků. Plocha vzoru štěpení je větší, plocha vlákna menší a vzorek č. 3 je smíšená zlomenina. Obrázek 3-7 (g)(h) Morfologie tahového lomu vysokouhlíkové nízkolegované oceli (#4) žíhané při 1000 ℃, v oleji kaleném na 950 ℃ a popouštěné na 250 ℃ ukazuje zřejmý říční vzor a charakteristiky štěpného lomu. Při velkém zvětšení (obr. 3-7 (H)) je ve středu lomu pozorován malý počet mělkých důlků, ale vzorky stále patří do křehkého lomu. Obr. 3-7 (I) (J) ukazuje morfologii tahového lomu odlévané vysoce uhlíkové nízkolegované oceli (#5) se zřejmým říčním vzorem a zřejmými charakteristikami štěpného lomu. Patří ke křehkému lomu a houževnatost vzorku je nejhorší.

Vysoce uhlíková nízkolegovaná legovaná ocel odolná proti opotřebení se složením c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% a N 0,10% byla podrobena čtyřem různým tepelným zpracováním. Byly studovány účinky různých tepelných zpracování na mikrostrukturu a mechanické vlastnosti vysoce uhlíkové nízkolegované oceli. Metody tepelného zpracování vysoce uhlíkové nízkolegované oceli jsou následující: 1000 ℃× 6h žíhání + 950 ℃× 2,5h normalizace + 570 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h normalizace + 250 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h kalení do oleje + 570 ℃× 2,5h popouštění; 1000 ℃× 6h žíhání + 950 ℃× 2,5h kalení do oleje + 250 ℃× 2,5h temperování. Výsledky ukazují, že:

- Mikrostruktura vysoce uhlíkové nízkolegované oceli (# 1) žíhaná při 1000 ℃, normalizovaná na 950 ℃ a popouštěná na 570 ℃ je perlit. Mikrostruktura vysoce uhlíkové nízkolegované oceli (# 2) žíhané při 1000 ℃, normalizované na 950 ℃ a temperované na 250 ℃ je také perlit. Struktura perlitu # 1 je však pasivována a má tendenci být sféroidizována a její komplexní vlastnosti jsou lepší než u # 2. Mikrostruktura vysoce uhlíkové nízkolegované oceli (vzorek 3) žíhané při 1000 ℃, olej kalený na 950 ℃ a temperovaný na 570 ℃ je temperovaný sorbit s orientací martenzitu. Mikrostruktura vysoce uhlíkové nízkolegované oceli (# 4) žíhaná při 1000 ℃, kalená v oleji na 950 ℃ a popouštěná na 250 ℃ je popouštěný martenzit.

- Tvrdost vysoce uhlíkové nízkolegované oceli (# 4) žíhané při 1000 ℃, kalené olejem na 950 ℃ a popouštěné na 250 ℃ má nejvyšší tvrdost podle Rockwella 57,5 HRC. Tvrdost ostatních tří druhů vysoce uhlíkové nízkolegované oceli je nižší než u vzorku 4 a hodnoty tvrdosti jsou blízké. Tvrdost vzorků 1,2,3 je 43,8 HRC, 45,3 HRC a 44,3 HRC.

- Zkouška rázové houževnatosti V-vrub ukazuje, že vysoce uhlíková nízkolegovaná ocel (# 1) žíhaná při 1000 ℃, normalizovaná na 950 ℃ a popouštěná na 570 ℃ má nejvyšší energii pohlcování rázu (8,37 J) a nejlepší houževnatost. Výsledky tahové zkoušky také ukazují, že prodloužení po přetržení δ u vysokouhlíkové nízkolegované oceli (# 1) žíhané při 1000 ℃, normalizované na 950 ℃ a popuštěné na 570 ℃ má maximální prodloužení po lomu (14,31 %) a lom je tvárný lom.

- Výsledky tahové zkoušky ukazují, že pevnost vysoce uhlíkové nízkolegované oceli (# 3) žíhané při 1000 ℃, v oleji kaleném na 950 ℃ a popouštěné na 570 ℃ má nejlepší pevnost (Rm: 1269 mpa, Rel: 1060 mpa). pevnost # 1,# 2,# 3,a # 4 je Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Mechanické vlastnosti odlévané vysoce uhlíkové nízkolegované oceli (# 5) jsou horší než u tepelně zpracovaných vzorků. Tepelné zpracování zlepšuje komplexní vlastnosti vysoce uhlíkové nízkolegované oceli.

4.0 Mikrostruktura a mechanické vlastnosti bainitické oceli, perlitové oceli a kompozitních vložek mlýnů s matricí z vysoce manganové oceli

Aby bylo možné porovnat a prostudovat legovanou ocel odolnou proti opotřebení a korozi pro obkladovou desku poloautogenního mlýna, přičemž jako základní orientaci jsme vzali vysoce uhlíkovou legovanou ocel, naše továrna navrhla tři druhy vysoce uhlíkové legované oceli a jejich kompozitní materiály a vyrobené obkladové desky. Odlévání a tepelné zpracování bylo dokončeno v naší továrně a předběžná zkouška byla provedena v dolech na kov.

Chemické složení bainitické oceli, perlitové oceli a kompozitních válcovacích vložek s matricí z oceli s vysokým obsahem manganu je uvedeno v tabulce 4-1, tabulce 4-2 a tabulce 4-3.

| Tabulka 4-1 Chemické složení bainitových ocelových vložkových desek (hm. %) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1,422 | 0,895 | 0,053 | 0,029 | 4,571 | 0,424 | 0,269 |

| Tabulka 4-2 Chemické složení krycích plechů z perlitové oceli (hm. %) | |||||||

| C | Si | Mn | Al | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tabulka 4-3 Chemické složení kompozitních vložkových desek s matricí z oceli s vysokým obsahem manganu (hm. %) | |||||||

| C | Si | Mn | Al | Cr | PROTI | Ti | Ni |

| 1,197 | 0,563 | 20,547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Po odstranění bainitové ocelové vložky, perlitové ocelové vložky a kompozitní vložky s matricí z vysoce manganové oceli jsou vzorky pro pozorování mikrostruktury, test tvrdosti, rázový test, tahový test a rázová koroze a abrazivní opotřebení řezány strojem na řezání drátem.

4.1 Mikrostruktura a mechanické vlastnosti bainitické oceli, perlitové oceli a kompozitních vložek mlýnů s matricí z vysoce manganové oceli

4.1.1 Mikrostruktura

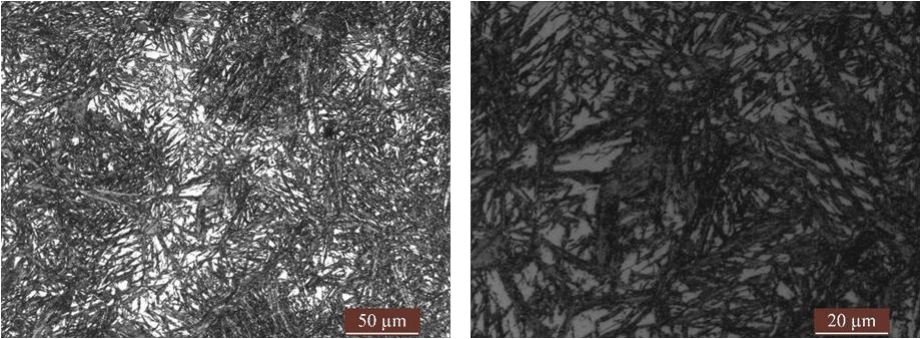

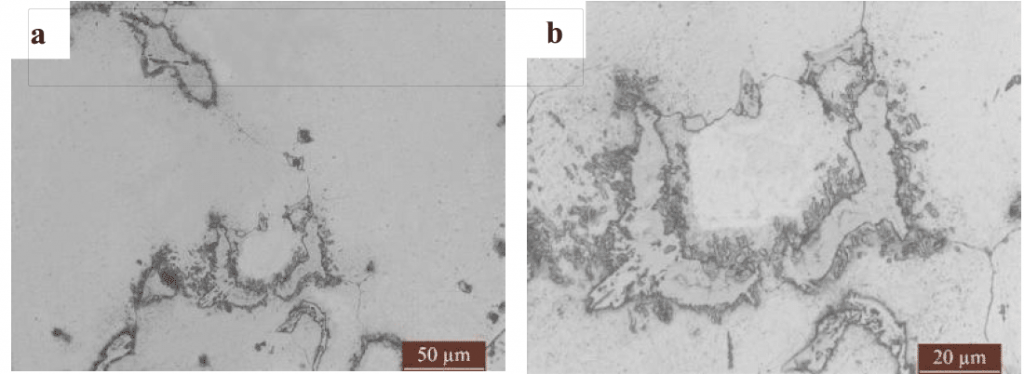

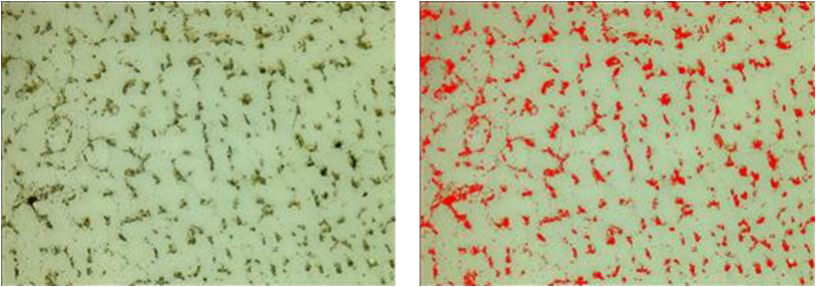

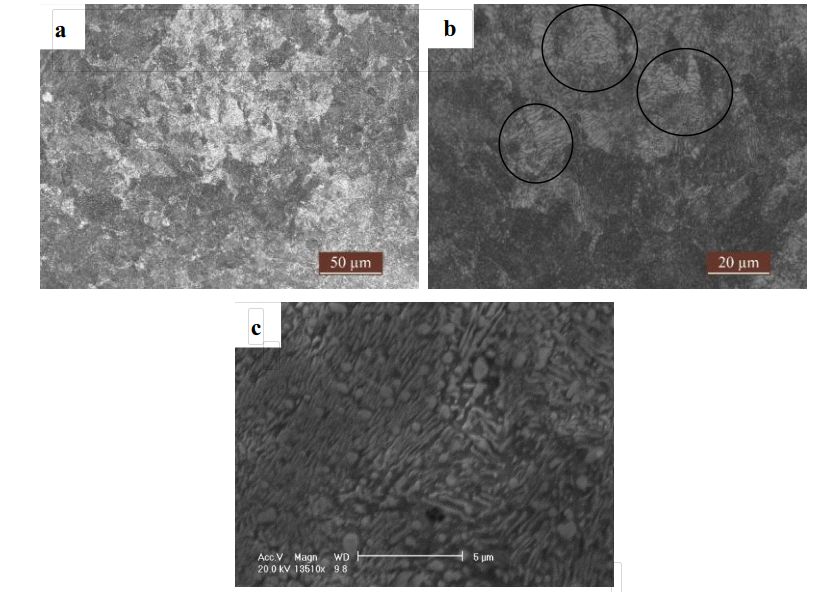

Obrázek 4-1 ukazuje metalografickou strukturu bainitové ocelové výstelkové desky a Obrázek 4-1 (a) (b) ukazuje metalografickou strukturu povrchu odolného proti opotřebení. Lze pozorovat černou jehlicovitou strukturu spodního bainitu (viz šipka na obrázku 4-1 (b)), strukturu horního bainitu podobnou peříčku (viz kruh Obrázek 4-1 (b)) a nějaký bílý zadržený austenit. Obr. 4-1 (c) (d) ukazuje metalografickou strukturu otěrové plochy. Lze pozorovat černou jehlicovitou strukturu spodního bainitu a nějaký bílý zbytkový austenit. Černý jehlovitý spodní bainit na povrchu odolném proti opotřebení je jemnější než povrch opotřebení.

Obrázek 4-2 ukazuje difrakční obrazec XRD výstelkové desky z bainitové oceli. Difrakční obrazec vzorku bainitické oceli ukazuje difrakční píky fáze a a fáze y a v diagramu není žádný zřejmý difrakční pík karbidu.

(b)non-wear-surface(c)(d)wear-surface.png)

Obr. 4-3 ukazuje metalografickou strukturu kompozitní obkladové desky s matricí z vysoce manganové oceli, Obr. 4-3 (a) ukazuje makrograf, OBR. 4-3 (b) ukazuje diagram velkého zvětšení a obr. 4-3 (b) ukazuje velký počet karbidů na hranici austenitových zrn. Na povrchu vzorku leštěné a zkorodované kompozitní výstelkové desky s matricí z vysoce manganové oceli bylo pořízeno 10 metalografických snímků se 100násobným zvětšením (viz obr. 4-4). Plošný podíl karbidů v zorném poli byl analyzován pomocí softwaru Las phase expert software metalografického mikroskopu Lycra a byla vzata aritmetická průměrná hodnota. Podle výpočtu je obsah karbidu v kompozitní vložce s matricí z vysoce manganové oceli 9,73 %. Karbidy jsou rozptýleny v austenitu jako druhé fázi, což zlepšuje odolnost materiálu proti opotřebení a mez kluzu. Kompozitní materiál vložky s matricí z vysoce manganové oceli je kompozitní materiál s austenitovou strukturou jako matricí a karbidem jako druhou fází.

Obr. 4-4 ukazuje XRD difrakční obrazec kompozitní výstelkové desky s matricí z vysoce manganové oceli, ve které jsou difrakční píky γ fáze a karbidu, ale žádný difrakční pík martenzitu.

Obr. 4-6 ukazuje mikrostrukturu vložky z perlitové oceli a Obr. 4-6 (a) (b) ukazuje metalografickou strukturu získanou metalografickým mikroskopem Lycra. Lze pozorovat, že struktura perlitu je černobílá (viz obr. 4-6 (b) černý kroužek). Bílá oblast je ferit a černá je cementit. Obr. 4-6 (c) ukazuje vysoce výkonnou mikrostrukturu SEM. Je vidět perlit se světlými a tmavými fázemi. Světlejší část je cementit a tmavší část je ferit.

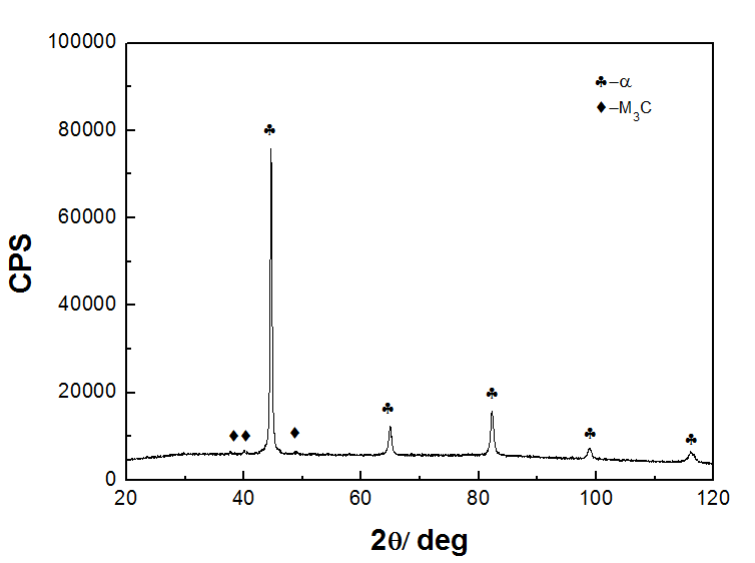

Obrázek 4-7 ukazuje XRD difrakční obrazec vložek mlýnů z perlitové oceli. V difrakčním obrazci vložek perlitového mlýna jsou difrakční píky fáze a a fáze Fe3C a neobjevuje se žádný zjevný pík zbytkového austenitu.

4.1.2 Mechanické vlastnosti

Tabulka 4-4 ukazuje výsledky zkoušek tvrdosti a rázové houževnatosti vložky z bainitové oceli, kompozitní vložky s matricí z vysoce manganové oceli a vložky z perlitové oceli. Výsledky ukazují, že bainitová ocelová vložka má dobré odpovídající vlastnosti tvrdosti a houževnatosti; kompozit s matricí z vysoce manganové oceli má nízkou tvrdost, ale dobrou houževnatost bez mechanického zpevnění; houževnatost perlitové oceli je špatná.

| Tabulka 4-4 Tvrdost a rázová houževnatost podle Rockwella tří druhů vložek mlýnů z legované oceli | |

| Položka | Výsledek |

| Tvrdost bainitických legovaných ocelových vložek (HRC) | 51,7 |

| Tvrdost kompozitních ocelových vložek z legované oceli s vysokým obsahem manganu (HRC) | 26.5 |

| Tvrdost vložek z perlitové legované oceli (HRC) | 31.3 |

| Energie absorpce nárazu do V-zářezu bainitických legovaných ocelových vložek (J) | 7.5 |

| Energie absorpce nárazu ve tvaru U vložek mlýnů z kompozitní slitiny oceli s vysokým obsahem manganu (J) | 87,7 |

| Energie absorpce nárazu perlitových legovaných ocelových vložek s V-zářezem (J) | 6 |

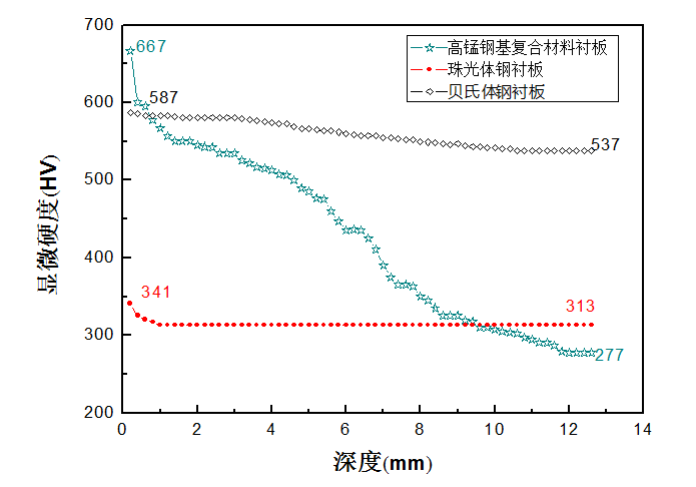

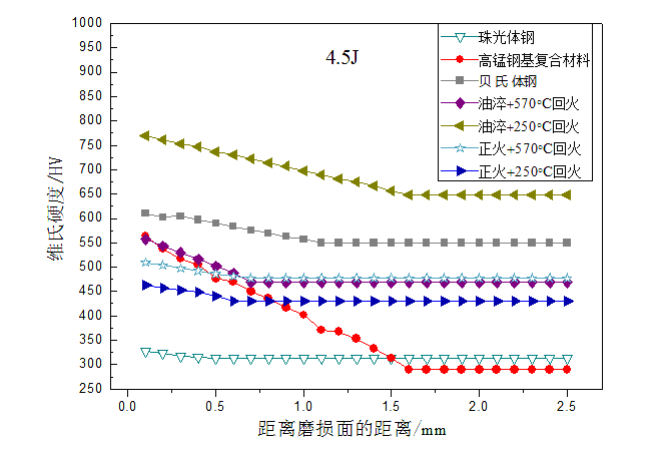

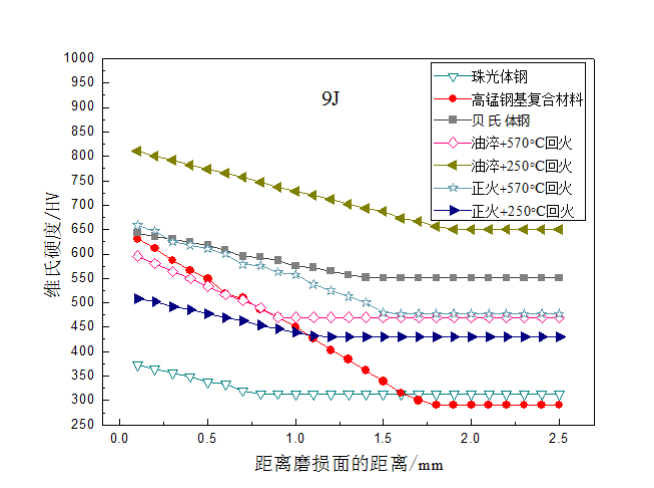

Obrázek 4-8 je srovnání distribuce tvrdosti v oblasti kalené vrstvy tří druhů materiálů vložky, jmenovitě vložky z bainitové oceli, kompozitní obložení na bázi vysoce manganové oceli a vložky z perlitové oceli. Výsledky ukazují, že kompozitní obkladová deska s vysokým obsahem manganové oceli a bainitová ocelová vložka mají zjevný jev kalení po zkoušce v dole. Hloubka vytvrzení při zpracování kompozitní vložky na bázi manganové oceli je 12 mm a tvrdost obložení je zvýšena na 667 HV (58,7 HRC); hloubka kalení při zpracování bainitové ocelové vložky je 10 mm, tvrdost HVS byla zvýšena o téměř 50 % strojním kalením a u vložky z perlitové oceli nedošlo k žádnému zjevnému jevu kalení.

Tabulka 4-5 ukazuje výsledky tahových zkoušek kompozitních válcovacích vložek s matricí z vysoce manganové oceli a válcovacích vložek z perlitové oceli. Výsledky ukazují, že pevnost v tahu kompozitních válcovacích vložek s matricí z perlitové oceli je ekvivalentní pevnosti válcovacích vložek z kompozitního materiálu s matricí z vysoce manganové oceli, ale deska z kompozitního materiálu s matricí z manganové oceli má vyšší mez kluzu než vložky pro válcování z perlitové oceli. Současně je prodloužení po lomu vložky z perlitové oceli vyšší než u kompozitu s matricí z manganové oceli a vložka z kompozitního materiálu s matricí z vysoce manganové oceli má lepší houževnatost.

| Tabulka 4-5 Výsledky tahových zkoušek různých válcovacích vložek legované oceli | |||

| Předmět číslo. | Pevnost v tahu / Mpa | Prodloužení po zlomenině /% | Mez kluzu / Mpa |

| Kompozitní vložka s matricí z vysoce manganové oceli | 743 | 9.2 | 547 |

| Vložka z perlitové oceli | 766 | 6.7 | 420 |

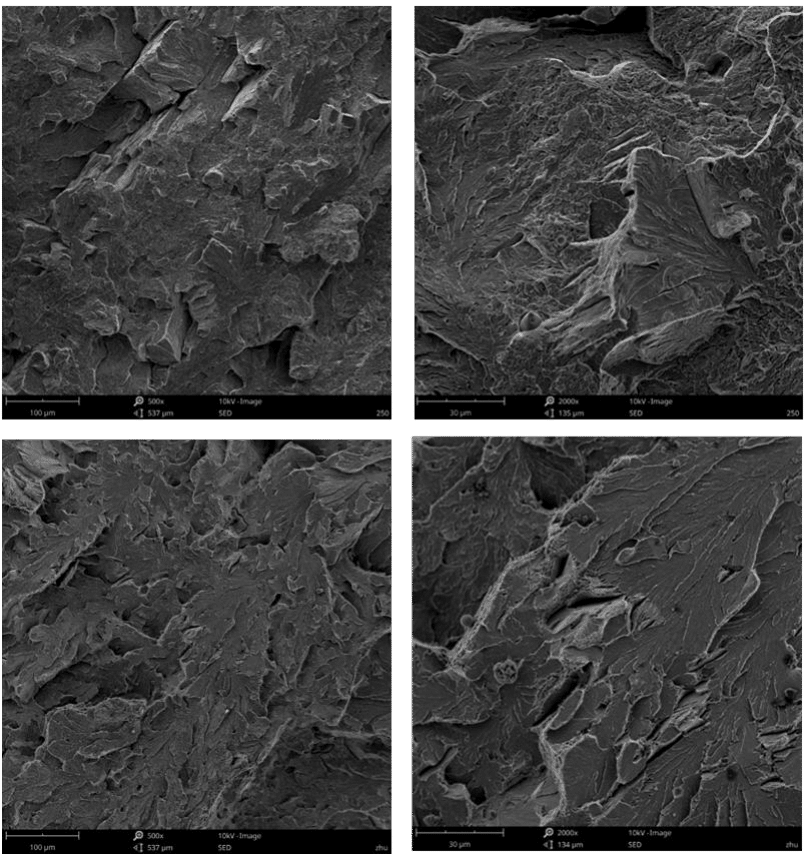

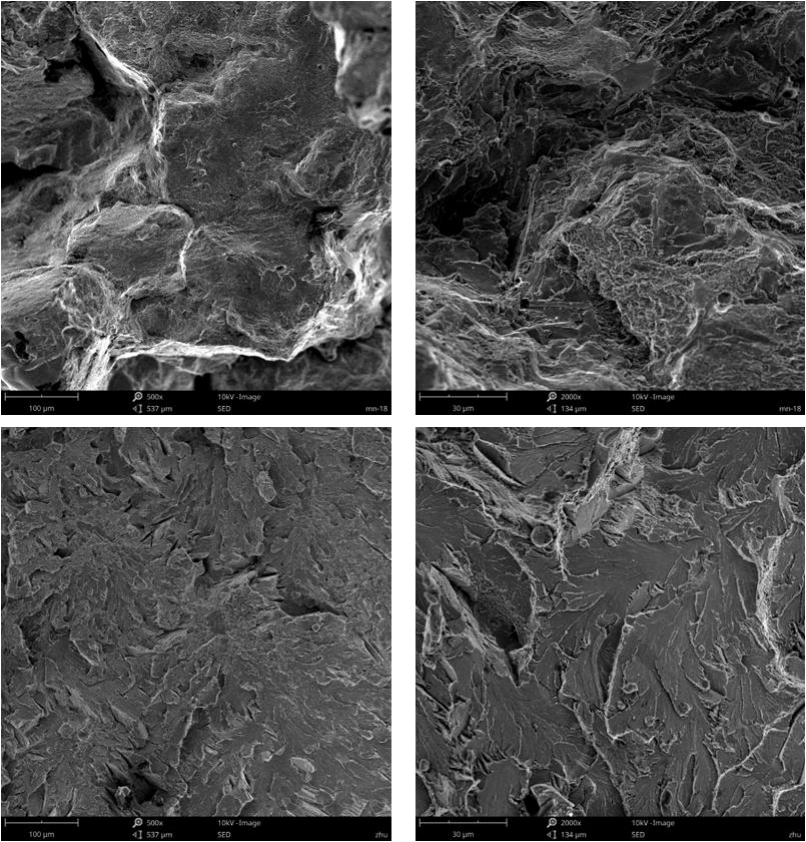

4.1.3 Analýza rázového lomu

Obr. 4-9 ukazuje morfologii nárazového lomu vložky z bainitové oceli, kompozitní vložky s matricí z vysoce manganové oceli a vložky z perlitové oceli. Obr. 4-9 (a) (b) ukazuje morfologii rázového lomu materiálu vložky z bainitové oceli. Lomová plocha je relativně plochá s malým počtem trhacích hran a velkým zvětšením (obr. 4-9 (a)) Lomová houževnatost důlků (B-9) je mělká, ale lomová energie je malá. Obr. 4-9 (c) (d) ukazuje morfologii rázového lomu kompozitního materiálu vložky s matricí z vysoce manganové oceli. Od malého zvětšení (obr. 4-9 (c)) je na lomové ploše pozorována zjevná plastická deformace a na příčném řezu se objevují důlky. Při velkém zvětšení (obr. 4-9 (d)) lze současně pozorovat velké i malé důlky a velké důlky jsou hluboké a důlky jsou vzájemně propletené. Obrázek 4-9 (E) (f) ukazuje morfologii rázového lomu materiálu vložky z perlitové oceli. Lomová plocha je při malém zvětšení relativně plochá (obr. 4-9 (E)), zatímco obrazec řeky lze pozorovat při velkém zvětšení (obr. 4-9 (f)). Zároveň lze na okraji říčního vzoru pozorovat malé množství důlků. Vzorek je křehký lom v makro pohledu a plastický lom v lokální části v mikro pohledu.

4.1.4 Analýza tahového lomu

Obrázek 4-10 ukazuje morfologii tahového lomu kompozitního obložení s matricí z vysoce manganové oceli a obložení z perlitové oceli a obrázek 4-10 (a) (b) ukazuje morfologii tahového lomu kompozitního materiálu obložení s matricí z vysoce manganové oceli. Z malého výkonu (obr. 4-10 (a)) má lom zjevnou plastickou deformaci, malé množství odtrhové hrany a velké zvětšení (obr. Lze pozorovat malý počet mělkých důlků a velký počet štěpných kroků v 4-10 (b). Vzorek patří do režimu smíšeného lomu. Obr. Obr. 4-10 (c)) Zřejmý říční vzor a trhací hranu lze pozorovat při velkém zvětšení (obr. 4-10 (d)) Vzorek patří ke křehkému lomu.

4.2 Výsledky

- Mikrostruktura vložek bainitické legované oceli vykazuje černý jehličkovitý spodní bainit a část peříčkovitého horního bainitu o tvrdosti 51,7 HRC. Poté, co byla válcová vložka testována v dolech, má určitou hloubku mechanického kalení 10 mm. Tvrdost frézovací vložky je zvýšena o 50 HV. Energie nárazu absorbovaná V-zářezem bainitové ocelové vložky je 7,50 J a povrch lomu je tvárný lom. Bainitové legované ocelové vložky mají dobré komplexní mechanické vlastnosti.

- Mikrostruktura kompozitní vložky mlýna s matricí z vysoce manganové oceli je austenitová struktura. Na hranici zrna austenitu je hodně karbidů a obsah karbidu je 9,73 %. Materiál vložky z kompozitního materiálu s matricí z vysoce manganové oceli je kompozitní materiál s austenitovou strukturou jako matricí a karbidem jako druhou fází. Tvrdost kompozitní vložky s matricí z manganové oceli je 26,5 HRC bez mechanického zpevnění. Po použití v dolech dochází ke zjevnému zpevnění. Hloubka mechanického kalení je 12 mm. Nejvyšší tvrdost je 667 HV (58,7 HRC). Energie absorbovaná nárazem standardního u-zářezu kompozitní vložky s matricí z vysoce manganové oceli je 87,70 J a rázový lom je tvárný lom. Prodloužení po lomu v tahu kompozitní vložky s matricí z vysoce manganové oceli je 9,20 % a lom v tahu je smíšený lom. Kompozitní vložka mlýna s matricí z manganové oceli má dobrou houževnatost. Pevnost v tahu a mez kluzu kompozitních vložek mlýnů s matricí z vysoce manganové oceli jsou 743 MPa a 547 MPa.

- Výsledky ukazují, že mikrostruktura perlitových legovaných ocelových vložek má typicky černou a bílou perlitovou strukturu s tvrdostí 31,3 hrc a po zkušebním použití v dolech nedochází k žádnému zjevnému jevu zpevňování. Energie absorpce nárazu standardního V-zářezu vložky z perlitové oceli je 6,00 j a povrch lomu je mikrolokální plastický lom a makrokřehký lom. Tažnost vložky z perlitové oceli po lomu v tahu je 6,70 %, lom v tahu je křehký lom, houževnatost je vysoká a vložka kompozitu s matricí z manganové oceli je špatná. Pevnost v tahu a mez kluzu vložky z perlitové oceli jsou 766 MPa a 420 MPa.

5.0 Odolnost vůči rázové korozi a abrazivnímu opotřebení poloautogenních vložek mlýnů z legované oceli

Mlecí vložky semi-autogenního mlýna jsou nejen naraženy a opotřebeny kejdou, ale také zkorodovány kejdou v bubnu, což značně snižuje životnost vložky. Test rázové koroze abrazivního opotřebení může dobře simulovat stav opotřebení obložení desky semi-autogenního mlýna. V současné době je výzkum odolnosti materiálů proti opotřebení a korozní výkonnosti zaměřen především na měření úbytku hmotnosti materiálů při abrazivní korozi při zkoušce abrazivního opotřebení při nárazové korozi za podmínek třítělového opotřebení a poté na sledování morfologie opotřebení vzorků pomocí rastrovacího elektronového mikroskopu, a poté analyzujte mechanismus opotřebení. V této kapitole je analyzována odolnost proti opotřebení a mechanismus opotřebení různých vzorků prostřednictvím rázové koroze a abrazivního opotřebení a morfologie tepelně zpracované vysoce uhlíkové nízkolegované korozivzdorné oceli, bainitové ocelové vložky, perlitové oceli a vysokomanganové oceli. matricová kompozitní vložka.

5.1 Charakteristiky abrazivního opotřebení rázové koroze při rázové energii 4,5 J

5.1.1 nárazová koroze abrazivní odolnost proti opotřebení

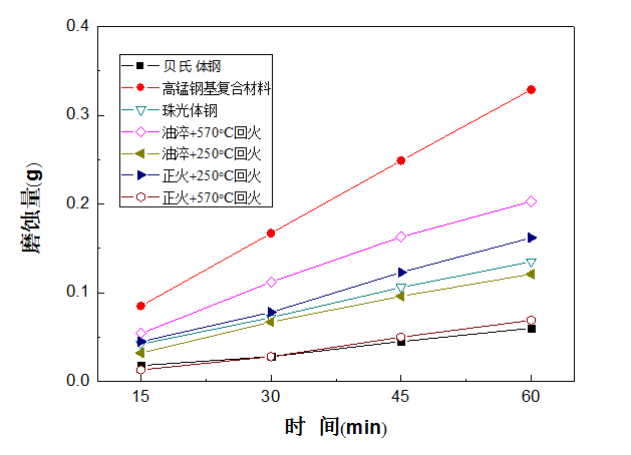

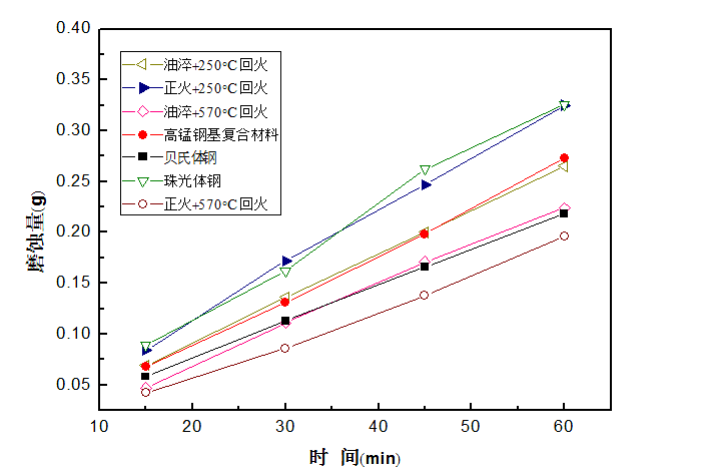

Vlivem energie nárazu 4,5 j dochází ke ztrátě hmotnosti opotřebením u vysoce uhlíkové nízkolegované korozivzdorné oceli, bainitové ocelové vložky, perlitové ocelové vložky a kompozitní obkladové desky s matricí z vysoce manganové oceli v různých stavech tepelného zpracování s nárazovou korozí a abrazivním opotřebením čas je znázorněn na obr. 5-1.

- Výsledky ukazují, že úbytek hmotnosti každého vzorku se zvyšuje s časem a rychlost opotřebení je stabilní;

- Odolnost proti opotřebení každého vzorku je následující: bainitová ocelová vložková deska > 1000 ℃ žíhání +950 ℃ normalizace +570 ℃ zušlechtěná vysoce uhlíková nízkolegovaná ocel > 1000 ℃ žíhání +950 ℃ kalená nízkolegovaná ocel > kalení na olej +250 ℃ vložka z perlitové oceli > 1000 ℃ žíhání +950 ℃ normalizace +250 ℃ popouštění nízkolegovaná ocel s vysokým obsahem uhlíku > 1000 ℃ žíhání +950 ℃ kalení do oleje +570 ℃ popouštění základová fréza z vysoce uhlíkové nízkolegované oceli > vysokomanganové základní vložky

5.1.2 Analýza mechanismu oděru

Existují dva hlavní mechanismy opotřebení nárazového abrazivního opotřebení: jedním je opotřebení způsobené abrazivním řezáním a sekáním; druhým je únavové opotřebení způsobené opakovanou důlkovou deformací pod rázovou silou. Za podmínek mokrého broušení je nárazové abrazivní opotřebení hlavně ztrátou abrazivního opotřebení a doprovázené elektrochemickou korozí, která se vzájemně podporuje a urychluje rychlost opotřebení materiálů.

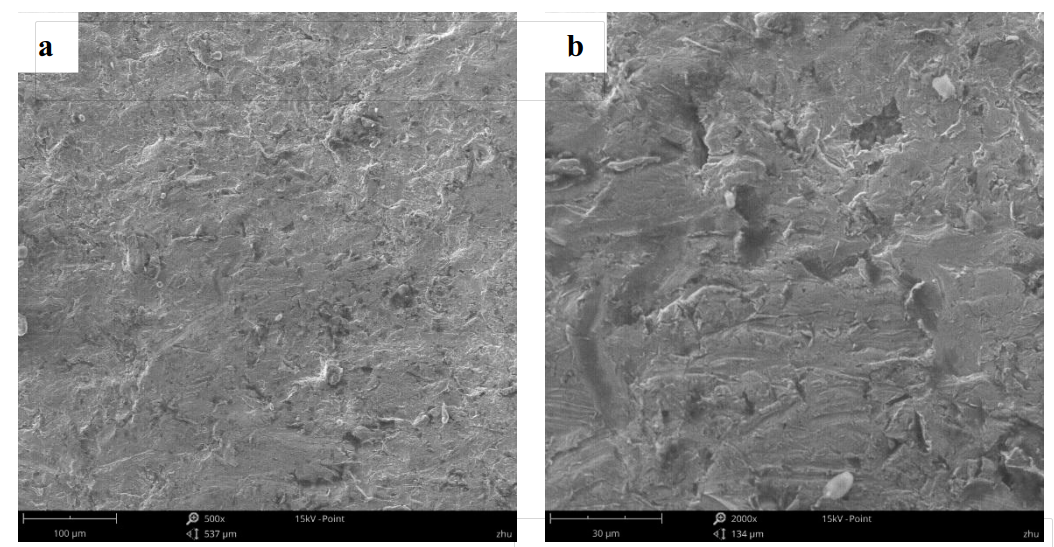

Obrázek 5-2 ukazuje morfologii povrchu opotřebení vysoce uhlíkové nízkolegované korozivzdorné oceli a bainitové ocelové vložky, perlitové ocelové vložky a obložení z kompozitního materiálu s matricí z vysoce manganové oceli za různých stavů tepelného zpracování.

Obr. 5-2 (a) (b) ukazuje morfologii opotřebení vzorku 1R, tj. vysokouhlíkové nízkolegované oceli žíhané na 1000 ℃ a normalizované na 950 ℃ a popouštěné na 570 ℃. Při malém zvětšení (obr. 5-2 (a)) je povrch opotřebení vzorku relativně plochý. Při velkém zvětšení (obr. 5-2 (b)) lze pozorovat řezné rýhy a na opotřebovaném povrchu se objeví malé množství únavových odlupovacích důlků. Vzorek je převážně mikrořezací mechanismus. Vzorek je perlit s hodnotou tvrdosti 43,7 HRC a má určitý řezný odpor. Vzorek má zároveň silnou houževnatost. Během procesu nárazové koroze abrazivního opotřebení může způsobit velké plastické deformace. Před plastickou deformací únavovým odlupováním se působením rázové síly a křemenného písku přeměňuje na plastický deformační klín a plastický hřeben. Na opotřebovaném povrchu vzorku není patrná žádná koroze, což ukazuje, že korozní odolnost vzorku je dobrá.

Obr. 5-2 (c) (d) ukazuje morfologii opotřebení vzorku 2R, tj. vysokouhlíkové nízkolegované oceli žíhané na 1000 ℃ a normalizované na 950 ℃ a popouštěné na 250 ℃. Při malém zvětšení (obr. 5-2 (c)) je povrch opotřebení vzorku relativně plochý. Při velkém zvětšení (obr. 5-2 (d)) lze pozorovat široké a mělké řezné rýhy a patrný plastický deformační klín, plastický hřeben a některé řezné třísky způsobené plastickou deformací. objevuje se malé množství odlupovacích důlků, což je především mikrořezný mechanismus, doprovázený malým množstvím odlupování z plastické deformace. Na opotřebovaném povrchu vzorku není patrná žádná koroze, což ukazuje, že korozní odolnost vzorku je dobrá.

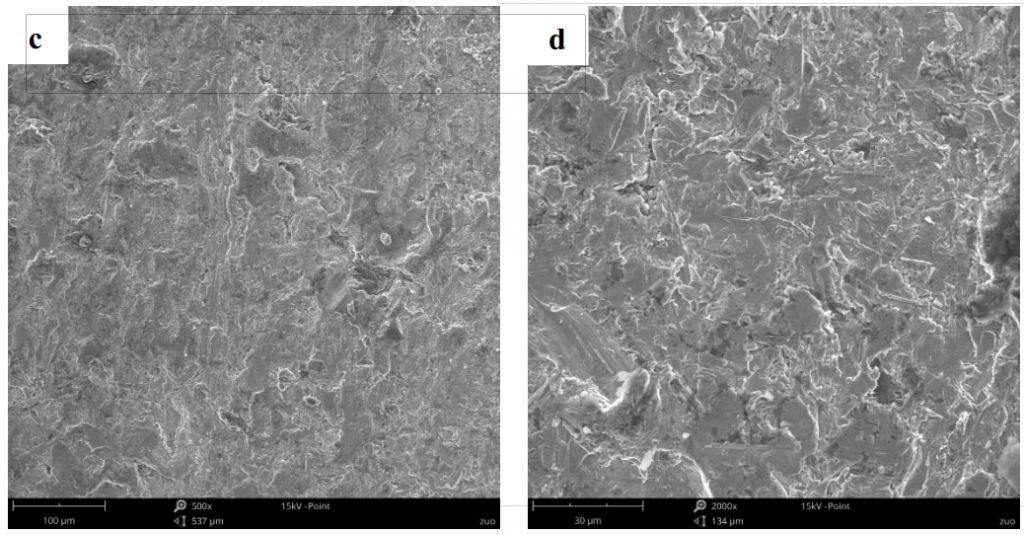

Obr. 5-2 (E) (f) ukazuje morfologii opotřebení vzorku 3R, tj. vysoko uhlíkové nízkolegované oceli žíhané na 1000 ℃, kalené na 950 ℃ a popouštěné na 570 ℃. Při malém zvětšení (obr. 5-2 (E)) je povrch opotřebení vzorku relativně plochý s trochou nečistot. Při velkém zvětšení (obr. 5-2 (f)) lze pozorovat velké množství nepravidelných odlupovacích jam. Mechanismus opotřebení vzorku je mechanismus odlupování při únavě plastu. Na opotřebovaném povrchu vzorku není patrná žádná koroze, což ukazuje, že korozní odolnost vzorku je dobrá.

Obr. 5-2 (g) (H) ukazuje morfologii opotřebení vzorku 4R, tj. vysokouhlíkové nízkolegované oceli žíhané na 1000 °C a kalené na 950 °C a popouštěné na 250 °C. Při malém zvětšení (obr. 5-2 (g)) je povrch opotřebení vzorku relativně plochý. Při velkém zvětšení (obr. 5-2 (H)) lze pozorovat mělké a krátké rýhy. Vzhledem k tomu, že vzorek je temperovaný martenzit, jeho tvrdost dosahuje 57,5 HRC a má silný řezný odpor. Na opotřebovaném povrchu lze současně pozorovat velké množství nepravidelných odlupovacích jamek. Plastičnost vzorku je nízká. Působením periodického napětí dochází k opakované plastické deformaci, která vytváří zdroj koncentrace napětí, únavovou trhlinu a nakonec únavové odlupování. Mechanismus opotřebení vzorku je plastické únavové odlupování. Na opotřebovaném povrchu vzorku není patrná žádná koroze, což ukazuje, že korozní odolnost vzorku je dobrá.

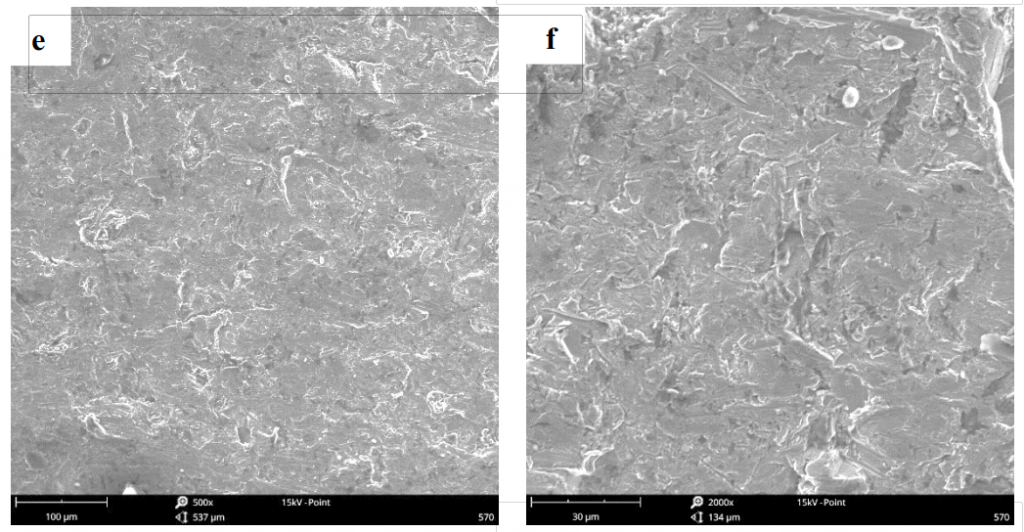

Obr. 5-2 (I) (J) ukazuje morfologii otěru vzorku 5R, tj. materiálu výstelky z bainitové oceli. Při malém zvětšení (obr. 5-2 (J)) lze pozorovat, že současně existují dlouhé řezné rýhy a krátké rýhy a je vidět malé množství nepravidelných odlupovacích důlků. Mechanismus mikrořezání vzorku je převážně mikrořezání. Vzorek má bainitickou strukturu, má dobrou tvrdost přizpůsobení, vysokou hodnotu tvrdosti (51,3 HRC) a určitý řezný odpor; současně má vzorek silnou houževnatost, která může způsobit velkou plastickou deformaci a malý počet odlupovacích důlků v procesu nárazové koroze abrazivního opotřebení. Proto je odolnost vzorku proti nárazové korozi a abrazivnímu opotřebení nejlepší. Na opotřebovaném povrchu vzorku není patrná žádná koroze, což ukazuje, že korozní odolnost vzorku je dobrá.

Obr. 5-2 (k) (L) ukazuje morfologii otěru vzorku 6R, tj. kompozitního materiálu vložky s matricí z vysoce manganové oceli, při malém zvětšení (obr. 5-2) (k) (oděrná plocha vzorku je relativně ploché, lze pozorovat malé množství řezných rýh a ve vysokých časech lze pozorovat dlouhé a hluboké řezné rýhy a část úlomků opotřebení (obr. 5-2 (L)), což naznačuje, že protiřezná schopnost vzorku je nekvalitní a na opotřebovaném povrchu lze pozorovat velké množství nepravidelných odlupovacích důlků a hlavním mechanismem vzorku je mikrořezný mechanismus. Na opotřebovaném povrchu vzorku není patrná koroze, což naznačuje, že korozní odolnost vzorku je dobrá. Tvrdost vzorku je nízká bez mechanického zpevnění. Nemůže získat dostatečnou tvrdost mechanického zpevnění pod rázovou energií 4,5 j. Proto je řezná odolnost vzorku špatná a rázová odolnost proti korozi abrazivnímu opotřebení je nejhorší.