Pesquisa de Revestimentos de Moinhos SAG de Liga de Aço Resistente à Corrosão-abrasão

Com base nas condições de trabalho de moinhos semi-autógenos do cliente, a H&G Machinery pesquisa aços-liga resistentes à corrosão e abrasão para revestimentos de moinhos semi-autógenos.

Os revestimentos de moinho semi-autógenos estão sob abrasão de impacto e condições de desgaste corrosivo grave. Hoje em dia, o aço com alto teor de manganês tem sido amplamente utilizado como chapas de revestimento para moinhos SAG no mercado interno e externo, mas a curta vida útil das chapas de revestimento de aço com alto teor de manganês sob abrasão fez com que o custo de produção aumentasse e esse material deve ser deslocado. A fim de melhorar a vida útil e reduzir o custo de produção das placas de revestimento de moinho SAG, o desenvolvimento de novos aços-liga resistentes ao desgaste tem significado acadêmico e valor econômico. Neste contexto, foi desenvolvido e pesquisado um novo tipo de aço de alto carbono e baixa liga, ao mesmo tempo em que foram desenvolvidas novas placas de revestimento de aço bainita, novas placas de revestimento compostas de aço de alto manganês e placas de revestimento de aço perlita em H&G. Maquinário. O efeito do processo de tratamento térmico na composição química, microestrutura, dureza, resistência ao impacto, teste de tração, resistência à corrosão e resistência ao desgaste abrasivo da corrosão por impacto do aço de baixa liga de alto carbono foi pesquisado com microscópio metalográfico Leica, forno mufla, testador de dureza , testador de impacto instrumentado, máquina de teste de tração, máquina de teste de corrosão por impacto, abrasão, difusão de raios X, microscopia eletrônica de varredura e outros instrumentos e meios de pesquisa. Ao mesmo tempo, a microestrutura e as propriedades abrangentes de três novas placas de revestimento resistentes à abrasão foram exploradas.

Primeiramente, foram feitos quatro tratamentos térmicos diferentes para aços de alto carbono e baixa liga resistentes ao desgaste com composição de C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. O efeito dos processos de tratamento térmico na microestrutura e propriedades de ligas de alto carbono e baixa liga foi discutido. Os resultados mostram que a microestrutura do aço alto carbono baixa liga recozido com 1000°C recozido, 950°C normalizado e 250°C revenido é perlita, e sua energia de absorção de impacto Charpy V-notch é mais alta (8,37 J). O alongamento com os mesmos processos de tratamento térmico é máximo (14,31%), enquanto a resistência à tração, limite de escoamento e dureza são 1005 MPa, 850 MPa e 43,8 HRC. O aço de baixa liga de alto carbono com 1000°C recozido, 950°C normalizado e 250°C temperado tem as melhores propriedades abrangentes.

Os resultados do estudo dos três novos tipos de placas de revestimento desenvolvidos são os seguintes. A dureza das placas de revestimento de aço bainita é de 51,7 HRC. Após o trabalho de endurecimento, a dureza das placas de revestimento aumenta em 50HV, e sua energia de absorção de impacto Charpy V-notch é de 7,50 J, cuja dureza e tenacidade combinam bem. As placas de revestimento de compósito com matriz de aço de alto manganês são um material compósito com austenita como matriz e carboneto como segunda fase. A dureza das placas de revestimento compostas com matriz de aço manganês é de 26,5 HRC. Após o endurecimento, a dureza das placas de revestimento aumenta para 667 HV (58,7 HRC) e sua energia de absorção de impacto Charpy U-notch é de 87,70 J. O alongamento das placas de revestimento com boa tenacidade é de 9,20%, enquanto a resistência à tração e os limites de escoamento são 743 MPa e 547 MPa. A dureza das placas de revestimento perlíticas é de 31,3 HRC. Após o endurecimento, a dureza das placas de revestimento permanece quase inalterada e sua energia de absorção de impacto Charpy V-notch é de 6,00J. O alongamento das placas de revestimento perlíticas é baixo (6,64%), enquanto a resistência à tração e os limites de escoamento são 766 MPa e 420 MPa.

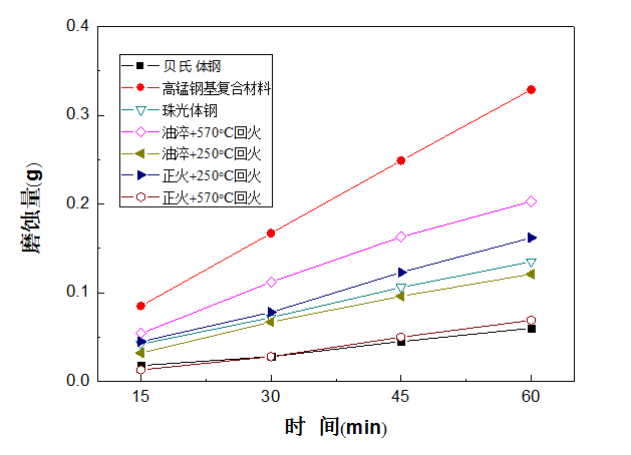

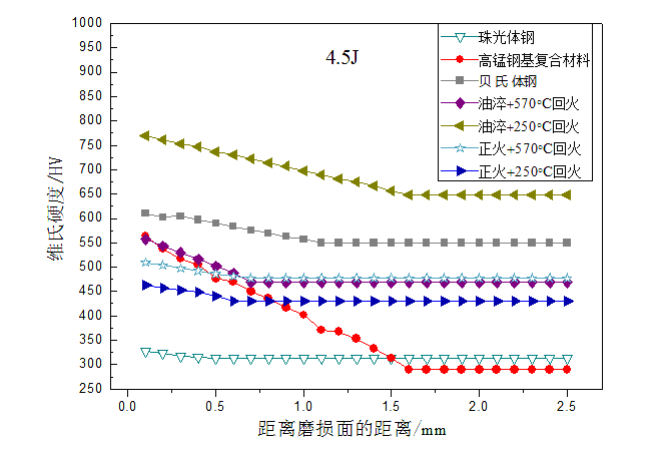

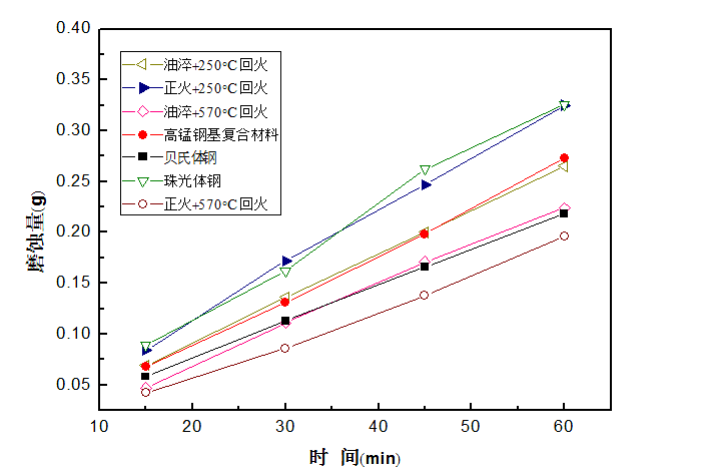

Em condições de energia de impacto de 4,5 J: a perda de peso desgastada das placas de revestimento de aço bainita é menor, e este material tem o melhor desempenho de resistência ao desgaste abrasivo de corrosão por impacto nesta condição. Em condições de energia de impacto de 9J: o peso de perda de desgaste do aço de baixa liga de alto carbono recozido com 1000°C recozido, 950°C normalizado e 250°C temperado é menor, e este material tem o melhor desempenho de resistência ao desgaste abrasivo de corrosão por impacto em esta condição.

Análises da demanda para condições de aplicação, quando a carga de impacto é muito pequena, as placas de revestimento SAG devem ser feitas pelo aço bainita. quando a carga de impacto é grande, as placas de revestimento SAG devem ser feitas de aço alto carbono e baixa liga recozido com 1000°C recozido, 950°C normalizado e 250°C revenido.

1.1 Status de pesquisa de materiais de revestimento de moinho semiautomático

1.1.1 Moinho Semiautomático

Em 1932, o progresso da tecnologia industrial deu origem ao primeiro moinho autógeno do mundo. Por volta de 1950, o moinho autógeno foi formalmente utilizado na produção da mina. Após 1960, o processo de moagem autógena completa tornou-se popular em muitas minas metalúrgicas em muitos países. No processo de automoagem, o minério com tamanho superior a 100 mm é utilizado como principal meio de moagem na moagem, mas o tamanho fica entre 20 mm e 80 mm

Devido à sua baixa capacidade de moagem, não é fácil ser moído no tamanho apropriado pelo minério de grande porte. Para resolver esse problema, os pesquisadores tentam adicionar uma certa quantidade de esfera de aço em um moinho autógeno para moer esse tipo de abrasivo. Geralmente, a quantidade de esfera de aço adicionada é de 2 ~ 8% do volume do moinho autógeno. Essa melhoria melhora muito a eficiência da seção de moagem da mina, e o moinho semi-autógeno também deve ser produzido.

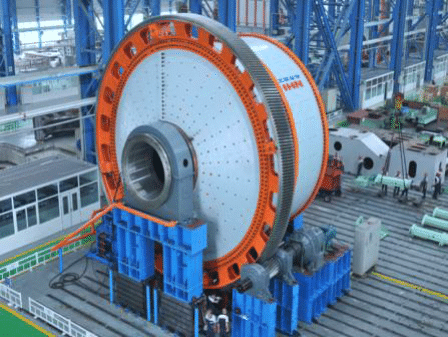

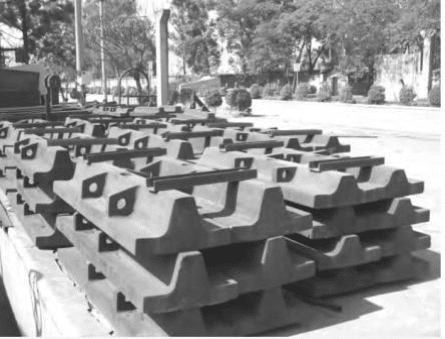

A Figura 1-1 mostra o diagrama sólido do moinho semi-autógeno usado em minas de metal, e a Figura 1-2 mostra a placa de revestimento do moinho semi-autógeno a ser montado. Resumindo, o moinho semi-autógeno é um tipo de equipamento de produção de minas metálicas que utiliza em parte uma esfera de moagem e o próprio minério para moer o minério metálico. Embora o moinho semi-autógeno seja relativamente alto em consumo de energia, o que não é propício para a utilização efetiva de energia, o moinho semi-autógeno inclui: operação de britagem média e fina, operação de peneiramento e transferência de minério, o que reduz muito a produção da mina processo, reduz a poluição por poeira, reduz o custo de produção e reduz o investimento de produção.

O moinho semi-autógeno inclui principalmente a parte de transmissão, rolamento principal, tela do cilindro, parte do cilindro, dispositivo de acionamento lento, motor principal, dispositivo de elevação, lubrificação, controle elétrico, etc. moinho semi-autógeno e também é a peça com maior perda.

1.1.2 Revestimentos de moinho semi-autógenos

O cilindro do moinho semi-autógeno gira de forma síncrona sob o acionamento do motor. Os materiais (esfera de aço e minério de metal) carregados no cilindro giram a uma certa altura com o cilindro. Sob a ação da gravidade, eles são lançados a uma certa velocidade linear. O minério de metal, a esfera de moagem e a placa de revestimento terão um impacto relativamente grande e desgaste sério. Esses efeitos fazem com que o minério metálico seja moído, e o mais importante é moer o minério metálico. Após a moagem, o material qualificado é enviado para fora do cilindro sob o impacto da água.

1.2 Materiais resistentes ao desgaste para revestimentos de moinhos semi-autógenos

As peças de aço resistentes ao desgaste consumidas pelo desgaste abrasivo são uma das condições de trabalho mais severas das peças de aço resistentes ao desgaste. Em comparação com as condições de desgaste abrasivo seco, as condições de desgaste abrasivo úmido contêm certos fatores de corrosão, de modo que o grau de desgaste é mais complexo e severo. Os revestimentos do moinho semi-autógeno não estão apenas sujeitos a impactos e desgaste severos por um longo tempo, mas também à corrosão de materiais minerais úmidos. Ao mesmo tempo, ele foi submetido à interação do impacto do revestimento, desgaste abrasivo e corrosão eletroquímica por um longo tempo no processo de serviço, o que faz com que o revestimento se torne a parte mais severa do desgaste e propensa a falhas do moinho SAG .

Tem uma longa história de uso de aço com alto teor de manganês como revestimento de moinho úmido em casa e no exterior. Até agora, o aço com alto teor de manganês ainda é o material mais utilizado para revestimento de laminadores úmidos. Outros aços de liga resistentes ao desgaste e à corrosão, como o revestimento de aço perlita, também são usados em casa e no exterior, mas o efeito não é muito satisfatório. É uma necessidade urgente para a indústria de revestimento de moinho úmido e uma tarefa importante para a inovação técnica desenvolver um novo tipo de revestimento de aço de baixa liga de alto carbono com boa resistência à abrasão e colocado em aplicação.

1.2.1 Aço manganês austenítico

Em aço fundido resistente ao desgaste, o aço manganês austenítico tem sido amplamente utilizado em várias peças de aço resistentes ao desgaste devido às suas propriedades únicas e tem uma longa história. A estrutura metalográfica é principalmente austenita monofásica, ou a austenita contém uma pequena quantidade de carboneto. A estrutura de austenita tem uma forte capacidade de endurecimento por trabalho. Quando a superfície de trabalho é submetida a uma grande força de impacto ou grande tensão de contato, a camada superficial endurece rapidamente e sua dureza superficial pode até ser aumentada para 700 HBW, de modo que a resistência ao desgaste é aprimorada. Embora a dureza da camada superficial da face de trabalho aumente, a dureza e a tenacidade da estrutura de austenita na camada interna permanecem inalteradas, o que faz com que o aço de alto manganês não apenas tenha excelente resistência ao desgaste, mas também tenha a capacidade de resistir a grandes impactos carga. Devido a esta característica, o aço com alto teor de manganês tem um excelente efeito de aplicação em desgaste abrasivo de impacto e condições de desgaste abrasivo de retificação de alta tensão. Existem muitas vantagens do aço com alto teor de manganês, mas também existem muitos defeitos. Quando a força de impacto ou a tensão de contato do aço com alto teor de manganês é muito pequena, o aço não pode obter endurecimento de trabalho suficiente e a resistência ao desgaste é reduzida, portanto, não pode funcionar normalmente. Além disso, verifica-se que a resistência à corrosão do aço com alto teor de manganês é baixa, o que não pode alcançar o efeito ideal em um ambiente úmido。

Desde a década de 1960, pesquisadores nacionais e estrangeiros começaram a reformar o aço austenítico para melhorar suas propriedades abrangentes. A maioria deles adiciona alguns elementos de liga, como Cr, Mo, Ni, V, etc., e ajusta o teor de C e Mn ao mesmo tempo, e adota a modificação da inoculação para obter melhor resistência ao desgaste do aço manganês austenítico. Até agora, a pesquisa e exploração de ligas, modificação e reforço de aços austeníticos e aços austeníticos metaestáveis têm alcançado resultados gratificantes. Alguns países até adicionam aços austeníticos aprimorados aos padrões nacionais. O aço com alto teor de manganês é um material comum para revestimentos úmidos de moinhos em casa e no exterior. Quando a carga de impacto do moinho úmido é muito pequena, o trabalho de endurecimento do aço com alto teor de manganês não está completo e sua resistência ao desgaste abrasivo de impacto será fraca. Além disso, devido à baixa resistência à corrosão da estrutura austenítica, a vida útil da resistência à corrosão do aço austenítico é relativamente baixa.

1.2.2 Ferro fundido resistente ao desgaste

Ferro fundido branco de baixa liga e alta liga são amplamente utilizados atualmente. Comparado com o ferro fundido branco tradicional e o ferro fundido branco com baixo teor de carbono, o novo ferro fundido resistente ao desgaste representado pelo ferro fundido branco com baixo cromo e alto cromo tem melhor resistência ao desgaste.

O cromo é o principal elemento de liga do ferro fundido branco com baixo teor de cromo. Os carbonetos em geral de ferro fundido branco com baixo teor de cromo são dispersos no ferro fundido pela rede. Portanto, a fragilidade do ferro fundido branco com baixo teor de cromo é maior e a resistência ao desgaste é menor do que a do ferro fundido branco de liga média e alta. Geralmente, não é adequado para condições de trabalho com alta resistência ao desgaste e requisitos de tenacidade. O ferro fundido branco com alto teor de cromo é amplamente utilizado em muitos tipos de equipamentos e condições de trabalho, devido à ampla faixa de teor de cromo (10% ~ 30%) do ferro fundido branco com alto teor de cromo. A tenacidade do ferro fundido Cr12 de baixo carbono em ferro fundido branco com alto teor de cromo é aprimorada devido ao ajuste do teor de cromo, que pode atender aos requisitos de um grande moinho de bolas de cimento com grande carga de impacto; após certo tratamento térmico, o ferro fundido Cr15 pode obter um bom desempenho misturado com uma pequena quantidade de carboneto e A estrutura martensítica da austenita retida tem boa resistência ao desgaste, que pode ser usada para moagem de bolas e materiais de placa de revestimento de moinho de bolas em fábrica de cimento; Os ferros fundidos Cr20 e Cr26 têm uma boa combinação de dureza e tenacidade e alta temperabilidade, que podem ser usados em peças resistentes ao desgaste de paredes grossas. Além disso, o ferro fundido Cr20 e Cr26 tem forte resistência à corrosão e resistência à oxidação, que também pode ser usado em condições de desgaste por corrosão úmida e condições de desgaste de alta temperatura.

1.2.3 Aço de liga resistente ao desgaste não manganês

Com o desenvolvimento de cada vez mais aços não-liga não-manganês com excelente desempenho, verifica-se que a dureza e tenacidade deste tipo de aço-liga podem ser ajustadas em uma ampla faixa otimizando a relação de composição ou explorando o tratamento térmico, podendo também têm alta dureza e alta tenacidade ao mesmo tempo. Tem um bom efeito de aplicação em muitas condições de trabalho. O aço de liga não manganês pode ter alta dureza, alta resistência e boa tenacidade ao mesmo tempo. Sua resistência e dureza são muito superiores às do aço manganês austenítico, e seu efeito de aplicação é melhor sob a condição de pequena carga de impacto. Cromo, manganês, níquel, silício, molibdênio e outros elementos de liga são frequentemente adicionados ao aço resistente ao desgaste para melhorar suas propriedades mecânicas e temperabilidade.

1.2.3.1 Aço resistente ao desgaste de liga média-alta

Nos últimos anos, os engenheiros da Qiming Machinery fizeram muitas pesquisas sobre aço martensítico resistente ao desgaste de média e alta liga (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) placa de revestimento e Algum progresso foi feito.

(1) Projeto de composição química

Elemento de carbono

O teor de carbono tem um efeito direto na microestrutura, propriedades mecânicas, temperabilidade e outras propriedades do aço de liga. Os resultados mostram que a dureza da amostra diminui com a diminuição do teor de carbono, o que leva à falta de resistência ao desgaste, mas a tenacidade é relativamente melhor; com o aumento do teor de carbono, a dureza da amostra aumenta, a resistência ao desgaste é relativamente melhor, mas a plasticidade e a tenacidade pioram. Os resultados mostram que a dureza do aço-liga aumenta com o aumento do teor de carbono e sua tenacidade plástica diminui. Quando o teor de carbono está em uma certa faixa (0,2 ~ 0,25%), a tenacidade ao impacto (α K) da liga de aço diminui muito lentamente e quase permanece inalterada. Dentro desta faixa de teor de carbono, a microestrutura do aço de liga é martensita de ripas. Os resultados mostram que as propriedades mecânicas compostas dos três tipos de estruturas são boas, e a resistência ao desgaste abrasivo à corrosão por impacto é excelente.

Elemento de cromo

O elemento de cromo pode melhorar a temperabilidade do aço de liga até certo ponto. O aço tem boas propriedades mecânicas abrangentes após o processo de tratamento térmico adequado. Os elementos de cromo podem existir na forma de carboneto contendo cromo em aço cementado, o que pode melhorar ainda mais a resistência ao desgaste das peças de aço até certo ponto. Nossos engenheiros estudaram o efeito do Cr nas propriedades dos aços Cr Ni Mo-liga com um teor de C de 0,15-0,30. Os resultados mostram que a tenacidade ao impacto do aço-liga pode ser melhorada aumentando o teor de cromo sob a condição de têmpera e revenimento. Portanto, no projeto do aço de liga, podemos ajustar o conteúdo do elemento de cromo para fazer o aço de liga obter melhores propriedades mecânicas abrangentes, de modo a obter o melhor efeito de resistência ao desgaste.

Nossos engenheiros estudaram a resistência ao desgaste de ligas de aço com diferentes elementos de cromo em condições ácidas. Verifica-se que com o aumento do teor de cromo (1,5% ~ 18%), a resistência ao desgaste das peças de aço primeiro aumenta e depois diminui. Quando o teor de cromo é de 12,5%, o aço tem a melhor resistência ao desgaste e à corrosão. Finalmente, a fração de massa do elemento de liga cromo é Conclui-se que 10 ~ 12% do aço de liga resistente ao desgaste tem o melhor efeito de resistência ao desgaste.

Elemento de níquel

Ao mesmo tempo, o níquel pode melhorar a temperabilidade do aço de liga para otimizar suas propriedades mecânicas. Os resultados mostram que a dureza do aço-liga é pouco melhorada pela adição do elemento níquel, mas a energia de absorção de impacto e a tenacidade do aço-liga podem ser melhoradas em grande medida. Ao mesmo tempo, o níquel pode acelerar a passivação do aço-liga Fe Cr e otimizar a resistência à corrosão e oxidação do aço-liga Fe Cr. No entanto, o teor de níquel em liga de aço resistente ao desgaste não deve ser muito alto (geralmente inferior a 2%). Geralmente, um teor muito alto de níquel tornará a zona da fase γ muito grande, o que levará ao aumento da fase austenita retida no aço de liga, o que torna o aço de liga incapaz de obter boas propriedades abrangentes.

Elemento de molibdênio

O molibdênio pode refinar o tamanho do grão do aço de liga até certo ponto, de modo a otimizar as propriedades abrangentes do aço de liga. O molibdênio pode melhorar a temperabilidade do aço martensítico e melhorar a resistência, dureza e resistência à corrosão do aço martensítico ao mesmo tempo. O teor de silício em peças de aço é geralmente inferior a 1%.

Elemento de silício

O teor de silício pode afetar a transformação da austenita de ligas de aço. A adição de silício torna lenta a difusão dos átomos de carbono no processo de têmpera, dificulta a formação de carbonetos na liga de aço, resultando em alta concentração de carbono. A estabilidade da fase de austenita é melhorada durante a transformação de fase. Ao mesmo tempo, uma certa quantidade de Si pode melhorar a dureza e a resistência ao desgaste da liga de aço através do reforço da solução. De um modo geral, o teor de silício no aço é de cerca de 0,3% ~ 0,6%.

(2) Processo de tratamento térmico e estrutura metalográfica

O processo de tratamento térmico afeta diretamente a microestrutura e as propriedades mecânicas das peças de aço. Nossos engenheiros descobriram que o processo de tratamento térmico tem efeito em um aço de baixa liga resistente ao desgaste (a composição química é C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). O tratamento térmico é a têmpera (850 ℃, 880 ℃, 910 ℃ e 930 ℃) e revenimento (200 ℃ e 250 ℃). Os resultados mostram que quando a temperatura de revenimento é constante, a dureza da amostra aumenta com o aumento da temperatura de têmpera, enquanto a energia absorvida pelo impacto diminui e a tenacidade piora. Mais carbonetos precipitam na liga de aço temperado a 250 ℃, o que aumenta a dureza da matriz. As propriedades mecânicas da amostra temperada a 250 ℃ são melhores do que as temperadas a 200 ℃. A resistência ao desgaste do aço de baixa liga temperado a 890 ℃ e temperado a 250 ℃ é a melhor.

Nossos engenheiros também estudaram o tratamento térmico de aços médio carbono de baixa liga com composição química de C 0,51%, Si 0,13%, Cr 1,52% e Mn 2,4%. Os efeitos do resfriamento a água, resfriamento a ar e resfriamento a ar na microestrutura do aço-liga foram estudados respectivamente A microestrutura do aço-liga temperado é martensita, e a microestrutura após resfriamento a ar e resfriamento a ar é martensita e bainita , 250 ℃, 300 ℃, 350 ℃ e 400 ℃, a dureza geral das amostras mostra uma tendência de queda. Dentre elas, as amostras refrigeradas a ar e refrigeradas a ar são estruturas multifásicas contendo a fase bainita, e sua dureza diminui mais lentamente. A perda de desgaste aumenta com o aumento da temperatura de revenimento. Como a textura da bainita tem boa resistência ao amolecimento e boa tenacidade, a dureza das amostras refrigeradas a ar e refrigeradas a ar diminui. A resistência ao desgaste da estrutura composta com a fase bainita é melhor.

(3) Estudo sobre materiais de revestimento de moinhos de mineração

Nossos engenheiros analisaram o comportamento de falha da placa de revestimento (liga de aço 5cr2nimo) do moinho semi-autógeno na mina de magnetita de titânio e vanádio. Os resultados mostram que a microestrutura do aço-liga é martensita com austenita retida. Durante o serviço da placa de revestimento, o agregado mineral tem um efeito de desgaste abrasivo de impacto na placa de revestimento, e a placa de revestimento também é corroída pela polpa. Um grande número de poços de corrosão e trincas foram observados na superfície desgastada da placa de revestimento em serviço. Considera-se que a razão de falha da placa de revestimento é que a carga de impacto sob a condição de trabalho é muito baixa e a placa de revestimento não é suficientemente endurecida, resultando em baixa dureza da superfície de trabalho da placa de revestimento e baixa resistência ao desgaste .

Nossos engenheiros também estudaram a resistência ao desgaste abrasivo por corrosão por impacto de três tipos de aços de alta liga de baixo carbono com diferentes teores de carbono (C: 0,16%, 0,21%, 0,25%). Os resultados mostram que a dureza do aço-liga aumenta com o aumento do teor de carbono, enquanto a energia de absorção de impacto diminui. Os resultados experimentais mostram que o aço-liga com 0,21% de teor de carbono tem a menor perda por desgaste e a melhor resistência ao desgaste abrasivo por corrosão por impacto.

O efeito do teor de silício (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) sobre a microestrutura, propriedades mecânicas e resistência ao desgaste de aços fundidos de ligas de médio carbono e alto cromo também foram estudados. Os resultados mostram que o aço-liga com teor de silício de 1,49% possui a maior dureza (55,5 HRC) e a melhor tenacidade (energia de absorção de impacto: 27,20 J), e sua microestrutura é martensita ripada. O teste de desgaste abrasivo por corrosão por impacto (carga de impacto: 4,5 J) mostra que a liga de aço com um teor de silício de 1,49% tem a menor perda de desgaste e a melhor resistência ao desgaste por corrosão por impacto.

Nossos engenheiros também estudaram o desgaste abrasivo por corrosão por impacto de três tipos de aço de revestimento de moagem úmida. Os três tipos de revestimentos são aço de alta liga de baixo carbono (estrutura de martensita de ripas, dureza: 45 ~ 50 HRC, valor de resistência ao impacto maior que 50 J / cm2), aço de alto manganês (estrutura de austenita monofásica, dureza > 21 HRC, impacto valor de tenacidade superior a 147 J/cm2) e aço liga de médio carbono (estrutura de martensita temperada contendo uma pequena quantidade de bainita e austenita retida, dureza: 57 ~ 62 HRC, valor de resistência ao impacto: 20 ~ 30 J/cm2)。 A carga de impacto é 2.7J e o material do minério é minério de ferro ácido.Os resultados do teste mostram que o revestimento de aço de alta liga de baixo carbono tem a menor perda de peso por abrasão e a melhor resistência ao desgaste por corrosão por impacto.

1.2.3.2 Aço resistente ao desgaste de baixa liga

As vantagens do aço de baixa liga se manifestam principalmente em sua boa temperabilidade, alta dureza e alta tenacidade. Mais e mais pesquisadores começam a estudar a possibilidade de usar aço de baixa liga em vez de aço de alto manganês como revestimento do moinho úmido. Geralmente, o aço de baixa liga é transformado em martensita temperada com boas propriedades abrangentes, adicionando elementos como C, Mn, Cr, Si, Mo, B, e selecionando o tratamento térmico adequado.

Nossos engenheiros estudaram a aplicação do aço zg40cr2simnmov nos revestimentos do moinho. O processo de tratamento térmico é 900 ℃ recozimento + 890 ℃ têmpera em óleo + (220 ± 10 ℃) têmpera. Após o tratamento térmico acima, a microestrutura do aço zg40cr2simnmov é martensita temperada monofásica e suas propriedades mecânicas abrangentes são boas: dureza ≥ 50 HRC, resistência ao escoamento ≥ 1200 MPa, resistência ao impacto ≥ 18 J/cm2. O aço de liga e o aço de alto manganês (propriedades mecânicas: dureza ≤ 229hb, limite de escoamento ≥ 735mpa, resistência ao impacto ≥ 147j/cm2) foram testados em várias minas, como a planta de alumina da Shandong Aluminium Corporation. Os resultados do teste mostram que a placa de revestimento de aço zg40cr2simnmov tem uma longa vida útil em um moinho de bolas úmido e moinho de bolas seco.

Nossos engenheiros também estudaram o estudo de um aço fundido de baixa liga resistente ao desgaste e o uso de placas de revestimento. Diferentes processos de tratamento térmico foram explorados para o aço de baixa liga, e o processo ideal foi a têmpera a 900 ~ 950 ℃ e o revenimento a 500 ~ 550 ℃. Após o tratamento térmico, o aço-liga apresentou as melhores propriedades mecânicas, dureza: 46,2 HRC, limite de escoamento: 1500 MPa, tenacidade ao impacto: 55 J/cm2.

Os resultados do desgaste abrasivo de impacto mostram que a resistência ao desgaste do aço de baixa liga temperado a 900 ~ 950 ℃ e revenido a 500 ~ 550 ℃ é melhor que ZGMn13 nas mesmas condições de teste. Além disso, o aço-liga e o ZGMn13 foram testados no concentrador de Sizhou da mina de cobre Dexing. Os resultados mostram que a vida útil do revestimento de aço de baixa liga multielementos é 1,3 vezes maior que a da placa de revestimento ZGMn13 comum.

Sob a condição de moagem úmida em minas de metal, as limitações do tradicional liner de aço com alto teor de manganês, amplamente utilizado atualmente, são cada vez mais proeminentes, e é tendência geral que sua posição dominante seja substituída. O aço resistente ao desgaste martensítico de baixa liga desenvolvido atualmente possui boa resistência ao desgaste, mas sua tenacidade é baixa, o que resulta em sua resistência ao impacto incapaz de atender às condições de trabalho da chapa metálica de revestimento de minas. Situação semelhante existe em outras ligas de aço, o que dificulta a renovação do revestimento do moinho da mina. Ainda é uma tarefa difícil desenvolver novas ligas de aço resistentes ao desgaste que possam substituir os tradicionais revestimentos de usinas de aço com alto teor de manganês.

1.2.3.3 Aço bainita resistente ao desgaste

As propriedades mecânicas gerais do aço bainítico são boas, e o aço bainítico inferior tem alta dureza, alta tenacidade, baixa sensibilidade ao entalhe e sensibilidade a rachaduras. O método tradicional de produção do aço bainítico é adicionar Mo, Ni e outros metais preciosos e adotar um processo de têmpera isotérmica. Isso não apenas torna o custo de produção do aço bainítico muito alto, mas também leva facilmente à instabilidade da qualidade do aço devido à dificuldade de controle do processo. A aplicação industrial do aço bainítico também é seriamente limitada. Com a exploração e exploração adicional de aço bainítico, o aço bainita bifásico foi desenvolvido, como o aço Austenita Bainita Dual-phase, aço Austenita Bainita reforçado eutético, aço martensita bainita bifásico, etc. devido ao seu baixo custo de produção, o aço bainita pode ser utilizado na indústria.

O aço bifásico austenita bainita (A / b) combina a forte capacidade de endurecimento do trabalho da austenita e a alta dureza e tenacidade da bainita, portanto, o aço bifásico a / b possui alta resistência e boa tenacidade e possui excelente resistência ao desgaste. Mn Si Austenita Bainita O aço bifásico obtido por austêmpera possui boa resistência ao desgaste, podendo atender a muitas condições de resistência ao desgaste. Nesse tipo de aço bifásico, Mn, Cr e outros elementos de menor custo são selecionados para melhorar a temperabilidade das peças de aço. O custo de produção é ainda mais reduzido e um novo tipo de aço bifásico Mn Si Austenita Bainita com boas propriedades abrangentes é obtido. Um tipo de aço bainítico com micro e nanoestrutura com austenita retida dispersa na matriz de bainita é introduzido. O Novo Aço Bainítico possui resistência e plasticidade ultra-alta e apresenta excelentes propriedades mecânicas. Os resultados mostram que o aço microbainítico com alta austenita retida tem um alto valor de dureza em temperatura de revenimento relativamente baixa (menos de 500 ℃), o que mostra boa estabilidade de revenimento.

Embora o aço bainítico tenha excelentes propriedades mecânicas, seu processo de produção é complexo e seu custo é muito alto, o que limita sua aplicação na indústria de moagem úmida de placas de revestimento de minas. A aplicação industrial do aço resistente ao desgaste da série bainita em minas de metal precisa ser mais explorada.

1.2.3.4 Aço resistente ao desgaste perlita

O aço perlítico é geralmente obtido por normalização e revenimento após a liga com cromo, manganês, molibdênio e outros elementos em aço carbono. O aço perlítico tem boa tenacidade, resistência à fadiga por impacto, tratamento térmico simples e nenhum elemento de liga valioso. Seu custo de produção é baixo. É um tipo de aço liga resistente ao desgaste e à corrosão com grande potencial de desenvolvimento. O aço de liga resistente ao desgaste Cr Mn Mo de alto carbono tem boa tenacidade e certa capacidade de endurecimento de trabalho, de modo que pode ser usado em ambiente de desgaste abrasivo corrosivo com certa carga de impacto.

A composição química e as propriedades mecânicas do aço Cr Mn Mo perlita resistente ao desgaste representativo de alto carbono são mostradas na Tabela 1-1.

| Tabela 1-1 Composição química e propriedades mecânicas do aço fundido resistente ao desgaste perlita | |||||||

| Composição química | propriedades mecânicas | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 400 | 6,0-10,0 |

1.3 Mecanismo de desgaste e modelo

O desgaste refere-se ao fenômeno em que o material é separado da superfície de contato devido a certa tensão devido ao deslizamento relativo do material. O mecanismo de separação do material da superfície pode ser diferente devido às diferentes propriedades dos materiais, ambiente de trabalho, carga e modo de ação. O mecanismo de desgaste pode ser dividido em desgaste adesivo, desgaste abrasivo, desgaste por fadiga superficial, desgaste por atrito e desgaste por impacto. Segundo as estatísticas, a perda econômica causada pelo desgaste abrasivo é a maior, representando cerca de 50% do total, o desgaste adesivo é responsável por 15% do total; desgaste por atrito é responsável por 7%; o desgaste por erosão representa 7% do total; o desgaste por corrosão é responsável por 5% do total.

1.3.1 Mecanismo de desgaste abrasivo

O desgaste da liga de aço causado pelo desgaste abrasivo é o maior, que resulta principalmente do 1. O desgaste causado pelo deslizamento da superfície dura e áspera sobre a superfície macia; 2. O desgaste causado pelo atrito mútuo de partículas duras deslizando entre as superfícies de contato. De acordo com as diferentes condições de desgaste, o mecanismo de desgaste abrasivo pode ser dividido nos dois tipos a seguir:

Tipo 1: mecanismo de micro corte

Sob a ação da carga externa, as partículas de desgaste na superfície do material produzem uma força sobre o material. Quando a direção da força está na direção normal, as partículas de desgaste na superfície do material produzem uma força no material, quando a direção da força é tangencial, as partículas abrasivas se movem paralelamente à superfície de desgaste devido à direção tangencial. força. Se a resistência das partículas abrasivas que se movem na superfície do material for pequena, ela cortará o material e produzirá cavacos. O caminho de corte das partículas abrasivas na superfície do material é estreito e raso, e o tamanho do corte é pequeno, por isso é chamado de microcorte. Se as partículas abrasivas não tiverem arestas vivas ou os ângulos forem diferentes da direção do caminho de corte, ou o próprio material tiver boa plasticidade, o efeito de corte não fará com que o material produza cavacos, mas será empurrado para a frente ou para os dois lados pelo partículas abrasivas, e um sulco será formado na superfície do material ao longo do caminho de movimento das partículas abrasivas.

Tipo 2: Mecanismo de fragmentação por fadiga

O mecanismo de fragmentação por fadiga refere-se ao fato de que a matriz é deformada e endurecida sob a ação de partículas abrasivas, e trincas são geradas na camada subsuperficial devido ao estresse de contato. As rachaduras se estendem até a superfície e caem na forma de uma camada fina, e poços de fragmentação irregulares são formados na superfície do material. Quando as partículas abrasivas deslizam na superfície da amostra, uma grande área de deformação plástica será formada. Após repetidas deformações plásticas, devido ao encruamento, a superfície do material finalmente se desprende em detritos de desgaste. Em geral, o limite de fadiga baseado na resistência ao desgaste do material é incorreto.

1.3.2 Mecanismo e modelo de corrosão e desgaste

O moinho úmido usado em minas metalúrgicas não só sofrerá o impacto da carga pesada e desgaste severo, mas também será corroído pela lama líquida. O desgaste por corrosão refere-se ao processo de perda de massa causado pela reação eletroquímica ou química entre a superfície do material e o ambiente circundante, que é chamado de desgaste por corrosão. A condição de trabalho do moinho úmido da mina é geralmente o desgaste por corrosão eletroquímica. O mecanismo de promoção mútua entre desgaste e corrosão faz com que a perda de materiais exceda a taxa de desgaste única mais a taxa de corrosão. Para estudar o efeito da abrasão úmida no mecanismo de desgaste, é necessário estudar o mecanismo de corrosão.

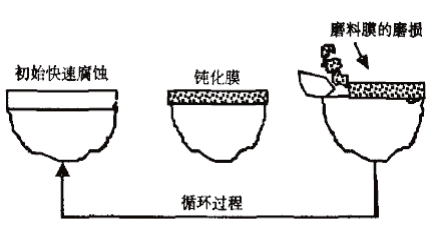

1.3.2.1 Promoção do desgaste por corrosão

(1)Modelo de remoção mecânica. A Figura 1-3 mostra o modelo de remoção mecânica. Devido à existência de um meio corrosivo, ocorrerá corrosão uniforme na superfície do metal durante a corrosão e desgaste, e os produtos de corrosão gerados podem cobrir completamente a superfície da amostra. Esta camada de produto de corrosão é chamada de filme de corrosão. Ele pode impedir a superfície do material de mais corrosão, mas é fácil de ser desgastado por outros materiais duros ou partículas abrasivas no deslizamento relativo do estresse. Então a superfície de metal nua é fácil de corroer, então o desgaste promove a corrosão. Em um meio de corrosão específico, a resistência à corrosão dos materiais depende principalmente do filme passivo. Geralmente, a taxa de desgaste por corrosão do metal com baixa capacidade de recuperação do filme passivo aumentará em 2 ordens de magnitude ou até 4 ordens de magnitude em comparação com a taxa de corrosão estática única.

(2) De acordo com o modelo eletroquímico, uma certa área de deformação plástica será produzida na superfície da amostra de metal devido à força de cisalhamento angular do abrasivo. A corrosão eletroquímica da superfície do metal é muito irregular, o que leva a um aumento ainda maior na taxa de corrosão.

1.4 O objetivo, significado e conteúdo principal desta pesquisa

O custo operacional de um moinho semi-autógeno usado na produção de minas de metal é enorme, e a parte mais séria do desgaste e das despesas é o revestimento do moinho. A China consome cerca de 2,2 milhões de toneladas de materiais de aço resistentes ao desgaste todos os anos. Entre eles, o revestimento do moinho usado em várias condições de produção consome até 220.000 toneladas de aço, o que representa cerca de um décimo do consumo total de peças de aço resistentes ao desgaste.

A condição de funcionamento dos moinhos semi-autógenos utilizados na mina metalúrgica é ruim. Como a parte mais seriamente danificada do moinho, a vida útil do revestimento é muito curta, o que não apenas aumenta o custo de operação do moinho semi-autógeno, mas também afeta seriamente a eficiência de produção da mina de metal. Atualmente, o aço com alto teor de manganês é geralmente usado para a placa de revestimento do moinho semi-autógeno. Embora o aço de alto manganês tenha um bom desempenho abrangente e boa capacidade de endurecimento de trabalho, a resistência ao escoamento do aço de alto manganês é muito baixa, o que é fácil de deformar e falhar, que não pode atender às condições de serviço do revestimento de moinho semi-autógeno e o serviço a vida útil da placa de revestimento é curta. A fim de melhorar os problemas acima, um novo tipo de aço de liga resistente ao desgaste com boas propriedades abrangentes deve ser desenvolvido como um substituto para revestimentos de aço de alto manganês.

Com base na análise do ambiente industrial e de mineração do moinho semi-autógeno e na análise dos materiais de revestimento de vários moinhos úmidos, verifica-se que o revestimento do moinho semi-autógeno é de grande importância A liga de aço resistente ao desgaste para chapa deve ter dureza e tenacidade; o aço de liga deve ser a estrutura monofásica tanto quanto possível, ou deve ser a estrutura multifásica com a boa combinação de dureza e tenacidade, como estrutura de matriz + carboneto; o aço de liga também deve combinar com bom limite de escoamento e ter uma certa capacidade de resistir à deformação; o aço de liga deve ter boa resistência ao desgaste abrasivo de corrosão de impacto.

Os principais conteúdos de pesquisa são os seguintes:

(1)Estudo sobre tratamento térmico de aço de baixa liga de alto carbono resistente ao desgaste.

Através da análise da microestrutura, propriedades mecânicas e desgaste abrasivo por corrosão por impacto de aços resistentes ao desgaste de alto carbono e baixa liga com diferentes tratamentos térmicos, obteve-se um tipo de aço liga de aço resistente à corrosão com melhores propriedades abrangentes.

A composição do aço de baixa liga de alto carbono: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

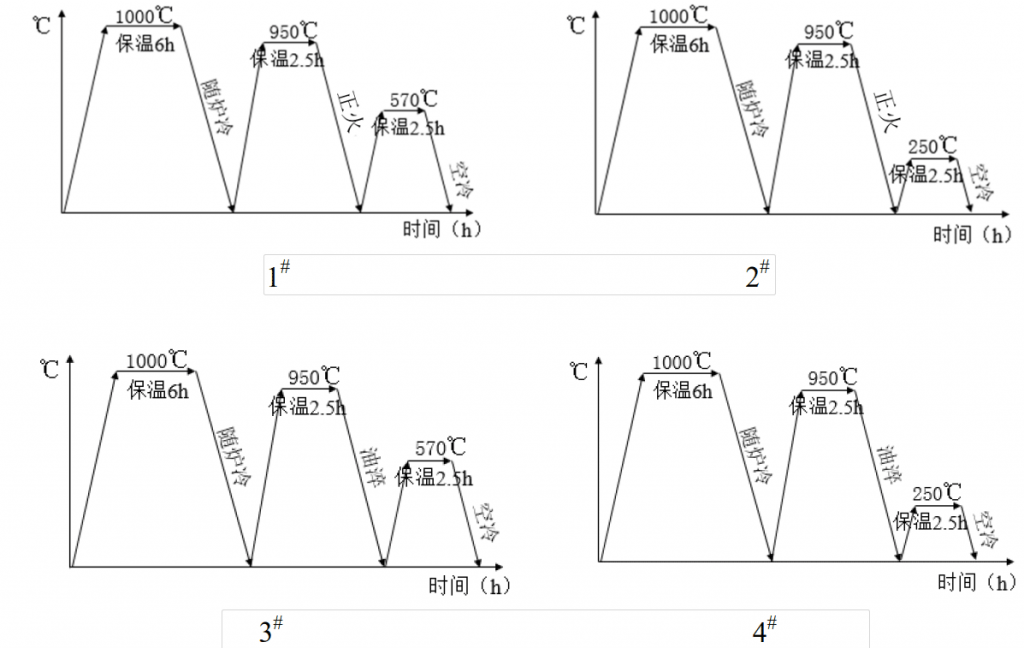

Tratamento térmico de aço de baixa liga de alto carbono: 1000 ℃× 6h recozimento + 950 ℃× 2,5h têmpera em óleo + 570 ℃× 2,5h têmpera; 1000 ℃× 6h de recozimento + 950 ℃× 2,5h de têmpera em óleo + 250 ℃× 2,5h de têmpera; 1000 ℃× 6h recozimento + 950 ℃× 2,5h normalizando + 570 ℃× 2,5h revenimento; 1000 ℃× 6h recozimento + 950 ℃× 2,5h normalizando + 250 ℃× 2,5h revenimento.

(2) Com base no projeto de aço de liga de alto carbono, aço bainítico de alto carbono resistente ao desgaste, composto de matriz de aço de alto manganês e aço perlita foram projetados respectivamente. A fundição e o tratamento térmico dos revestimentos do moinho foram concluídos na Qiming Machinery e o teste preliminar foi feito em minas de metal.

(3) Observação e pesquisa de microestruturas.

Foi observada a estrutura metalográfica do aço alto carbono baixa liga no estado de tratamento térmico, e a influência de diferentes processos de tratamento térmico na microestrutura do aço alto carbono baixa liga foi analisada por meio de análise e comparação. Ao mesmo tempo, a microestrutura do aço bainítico resistente ao desgaste, aço perlita e revestimento compósito com matriz de aço de alto manganês é analisada.

(4)Teste e Pesquisa em propriedades mecânicas.

A dureza e a energia de impacto do aço de alta liga de alto carbono e tratado termicamente foram testadas, e a dureza e a tenacidade ao impacto de aço de alta liga de baixo carbono após diferentes tratamentos térmicos foram estudadas. Ao mesmo tempo, a dureza e a energia absorvida pelo impacto do aço bainítico resistente ao desgaste, aço perlita e revestimento compósito com matriz de aço de alto manganês foram testadas e analisadas. Ensaios de tração foram realizados em aços alto carbono baixa liga como fundidos e tratados termicamente para estudar o limite de escoamento e outras propriedades de aços alto carbono baixa liga com diferentes processos de tratamento térmico. Ao mesmo tempo, o limite de escoamento de aço bainítico resistente ao desgaste, aço perlítico e revestimento compósito com matriz de aço de alto manganês foi testado e analisado.

(5)Estudo sobre as características de desgaste abrasivo da corrosão por impacto

Sob a energia de impacto de 4,5j e 9j, respectivamente, a resistência ao desgaste abrasivo por corrosão por impacto e o mecanismo de desgaste de aço de baixa liga de alto carbono com diferentes processos de tratamento térmico foram estudados, e a resistência ao desgaste abrasivo por corrosão por impacto de aço bainítico resistente ao desgaste, aço perlita , e placas de revestimento compostas de matriz de aço de alto manganês foram testadas e comparadas A análise fornece a base para a aplicação industrial prática do aço.

2.0 Condições e métodos de teste

Na condição de meio corrosivo úmido, a taxa de corrosão do material de aço é muito maior do que na condição seca, que é várias vezes no estado seco. A fim de desenvolver aço de liga resistente ao desgaste, resistente à corrosão e resistente ao impacto, aço resistente ao desgaste de alta liga e baixa liga, aço bainítico, aço perlita e compósitos de matriz de aço de alto manganês são projetados neste artigo , e a microestrutura e as propriedades mecânicas desses aços-liga também são estudadas Teste de tração, teste de impacto, corrosão por impacto e testes de desgaste abrasivo foram realizados para obter aço resistente ao desgaste com melhor desempenho abrangente, que pode fornecer uma referência para a seleção de semi -revestimentos de moinho autógenos.

2.1 Método de teste

2.1.1 Fundição do bloco de teste

As amostras de aço de alto carbono e baixa liga usadas neste trabalho foram fundidas em forno alcalino de revestimento de forno de indução de média frequência e fundidas em bloco de teste padrão em forma de Y, que é mostrado na Fig. 2-1. A fundição e o tratamento térmico de aço bainítico de alto carbono resistente ao desgaste, aço perlita e revestimentos de laminados com matriz de aço de alto manganês foram concluídos na Qiming Machinery, e o uso de teste preliminar foi realizado na mina.

2.1.2 Projeto do processo de tratamento térmico

O processo de tratamento térmico tem uma influência óbvia na microestrutura, propriedades mecânicas e resistência ao desgaste do aço de alta liga e baixo teor de carbono. O processo de tratamento térmico deste tipo de aço de alto carbono e baixa liga é mostrado na Fig. 2-2.

2.1.3 Preparação da amostra

Os corpos de prova para análise de microestrutura, dureza, DRX, teste de impacto, teste de tração e teste de desgaste abrasivo por corrosão por impacto foram cortados de blocos de teste em forma de Y de aço alto carbono e baixa liga com diferentes tratamentos térmicos e estados fundidos. O modelo da máquina de corte de arame é DK77. Corte o bloco de teste com o processamento da retificadora na rugosidade apropriada.

2.1.4 Observação da estrutura metalográfica

A microestrutura de cada amostra foi observada por microscópio óptico Lycra. Solução de álcool de ácido nítrico a 4% em volume foi usada como solução de corrosão para aço de baixa liga de alto carbono, forro de aço perlita e placa de forro compósito com matriz de aço de alto manganês em diferentes estados de tratamento térmico. Devido à boa resistência à corrosão do aço bainítico, a solução de ácido clorídrico de cloreto férrico é selecionada como solução de corrosão da placa de revestimento de aço bainítico. A fórmula da solução de corrosão é 1g de cloreto férrico, 2ml de ácido clorídrico e 100ml de etanol.

2.1.5 Teste de propriedades mecânicas

As propriedades mecânicas dos materiais, também conhecidas como propriedades mecânicas dos materiais, referem-se às propriedades mecânicas dos materiais sob várias cargas externas em um determinado ambiente. As propriedades mecânicas convencionais de materiais metálicos incluem dureza, resistência, resistência ao impacto e plasticidade. Este projeto se concentra em macrodureza, testes de impacto e testes de tração.

A dureza Rockwell (HRC) de aço de alto carbono e baixa liga, forro de aço bainita, forro de aço perlita e placa de forro composto de matriz de aço de alto manganês como tratado termicamente e como fundido foram testados pelo testador de dureza óptica HBRVU-187.5 Bromwell. Cada amostra foi medida em 10 posições diferentes, e o valor de dureza da amostra foi a média aritmética dos resultados do teste.

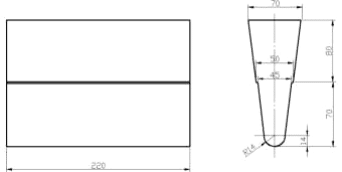

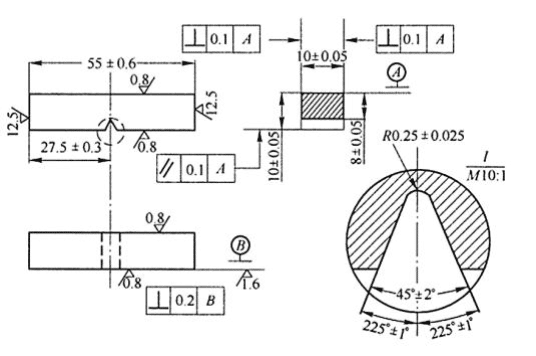

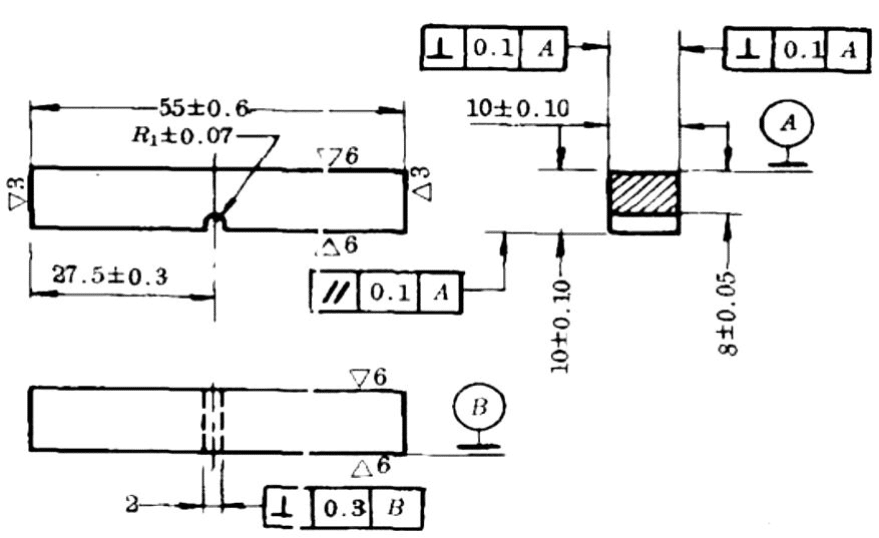

A máquina de teste de impacto de pêndulo de metal instrumentada JBW-300hc foi usada para testar a energia de absorção de impacto de amostras padrão Charpy V-notch de aço de baixa liga de alto carbono, forro de aço perlita e forro de aço bainita como tratamento térmico e estado fundido, respectivamente; o forro composto de matriz de aço de alto manganês foi processado em espécime Charpy u-notch padrão de acordo com o padrão, e a energia de absorção de impacto foi testada. O tamanho do impacto de cada tipo de amostra entalhada é de 10 mm*10 mm*50 mm, e o tamanho médio do impacto de cada amostra é mostrado no desenho de 3 entalhes.

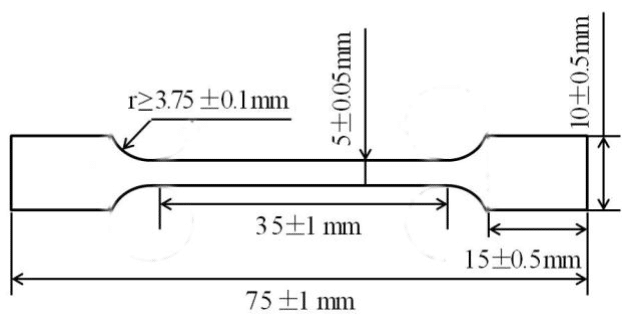

Ao usar a máquina de teste de tração universal eletrônica controlada por microcomputador WDW-300hc, os testes de tração foram realizados em aço de baixa liga de alto carbono, forro de aço bainita, forro de aço perlita e placa de forro composto de matriz de aço de alto manganês como tratado termicamente e como fundido em sala temperatura. Aço de baixa liga de alto carbono, aço bainítico, aço perlita e material de matriz de aço de alto manganês, amostras de placas de revestimento fundidas e tratadas termicamente são processadas em barras de teste de tração, conforme mostrado na Fig. 2-5. A velocidade de tração à temperatura ambiente é definida em 0,05 mm/min, e cada amostra é testada três vezes e o valor médio é obtido.

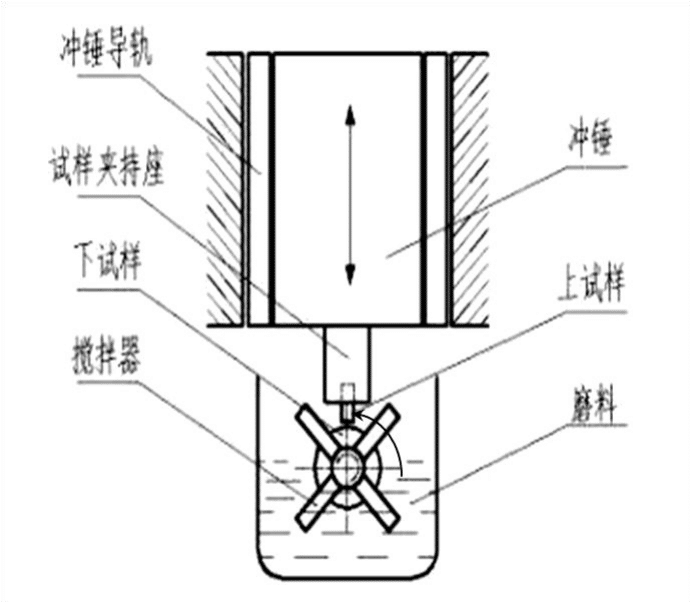

2.1.6 teste de desgaste abrasivo por corrosão por impacto

O teste de desgaste abrasivo por corrosão por impacto é realizado na máquina de teste de desgaste abrasivo de carga dinâmica MLD-10a modificada. O diagrama esquemático do testador de desgaste é mostrado na Fig. 2-6. Após a modificação, a máquina de teste pode simular a condição de desgaste abrasivo por corrosão por impacto do revestimento de moinho semi-autógeno até certo ponto. Os parâmetros de teste específicos são mostrados na tabela 2-1.

| Tabela 2-1 Os parâmetros técnicos da máquina de teste de desgaste por corrosão por impacto | |

| Nome do parâmetro | Valor do parâmetro |

| Energia de impacto / J | 4,5 |

| Peso do martelo / kg | 10 |

| Tempos/tempo de impacto · min-1 | 100 |

| Altura de queda livre do martelo / mm | 45 |

| Velocidade de rotação da amostra inferior / R · min-1 | 100 |

| Tamanho abrasivo/malha | 60-80 (areia de quartzo) |

| Razão de massa de água para areia de quartzo | 2:5 |

| Massa de água/kg | 1 |

| Massa de areia de quartzo/kg | 2,5 |

Durante o teste, a amostra superior é instalada no martelo e a amostra inferior é colocada no eixo. Acionado pelo motor, a amostra inferior e a lâmina de mistura no eixo principal giram com o motor. O martelo de impacto é levantado para definir a altura necessária de energia de impacto e, em seguida, cai livremente. Acionada pelo martelo, a amostra superior impacta repetidamente a amostra inferior e o abrasivo (areia de quartzo úmida) entre as amostras superior e inferior pela lâmina de mistura. No intervalo de tempo de preparação para entrar no próximo ciclo de erosão por impacto, as amostras e abrasivos superiores e inferiores terão deslizamento relativo, e o processo é de desgaste abrasivo de três corpos. Tanto as amostras superiores quanto as inferiores estão sujeitas a certo impacto e desgaste abrasivo, resultando em uma perda de peso da amostra, que é a quantidade de abrasão da amostra.

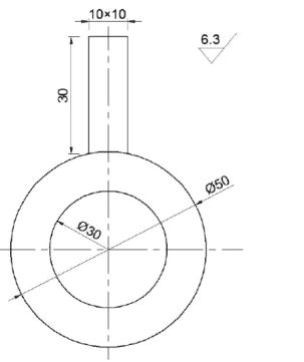

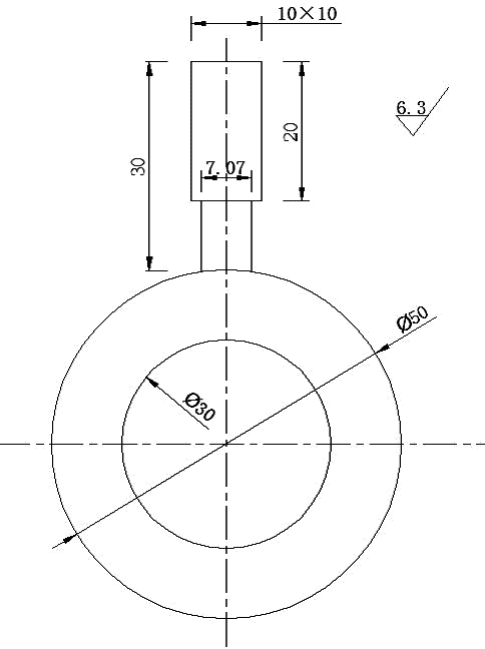

As amostras inferiores das amostras são de aço 45 após têmpera e revenimento, e a dureza é 50HRC. As amostras superiores são aço de baixa liga de alto carbono, forro de aço bainita, forro de aço perlita e placa de revestimento de material compósito de matriz de aço de alto manganês como tratado termicamente e como fundido. Sob a energia de impacto de 4,5j, o tamanho da amostra superior é de 10 mm * 10 mm * 30 mm, e a face da extremidade inferior é processada em uma superfície de arco com um diâmetro de 50 mm, conforme mostrado na Fig. 2-7; a parte superior da amostra superior com energia de impacto 9j é 10mm * 10mm * 20mm, e a parte inferior é 7,07mm * 7,07mm * 10mm, e a face da extremidade inferior é processada em uma superfície de arco com um diâmetro de 50mm, como mostrado na Fig. 2-8.

Antes do teste de desgaste, a amostra deve ser pré-moída por 30 minutos para eliminar a influência do erro de instalação da amostra e outros fatores. Após a pré-moagem, primeiro remova os detritos e demais detritos aderidos à superfície desgastada com uma escova macia, em seguida, limpe a amostra com ultra-som de etanol absoluto, seque-a imediatamente e pese-a com balança analítica eletrônica (pese-a três vezes de cada vez, e tome seu valor médio como a qualidade da amostra). No início do teste de desgaste, pese a cada 15 minutos e repita a operação de pesagem acima.

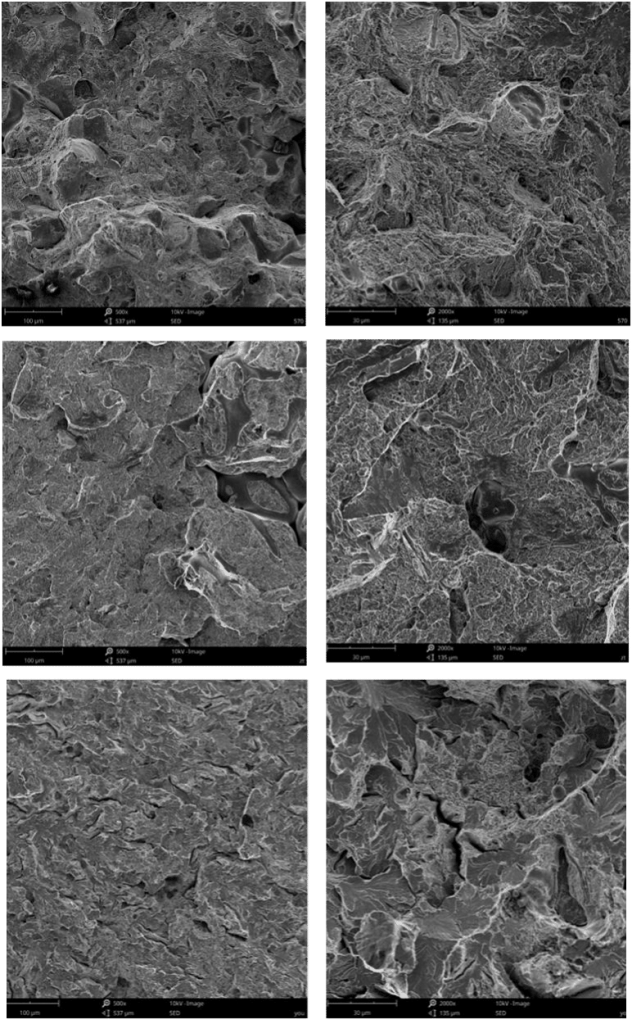

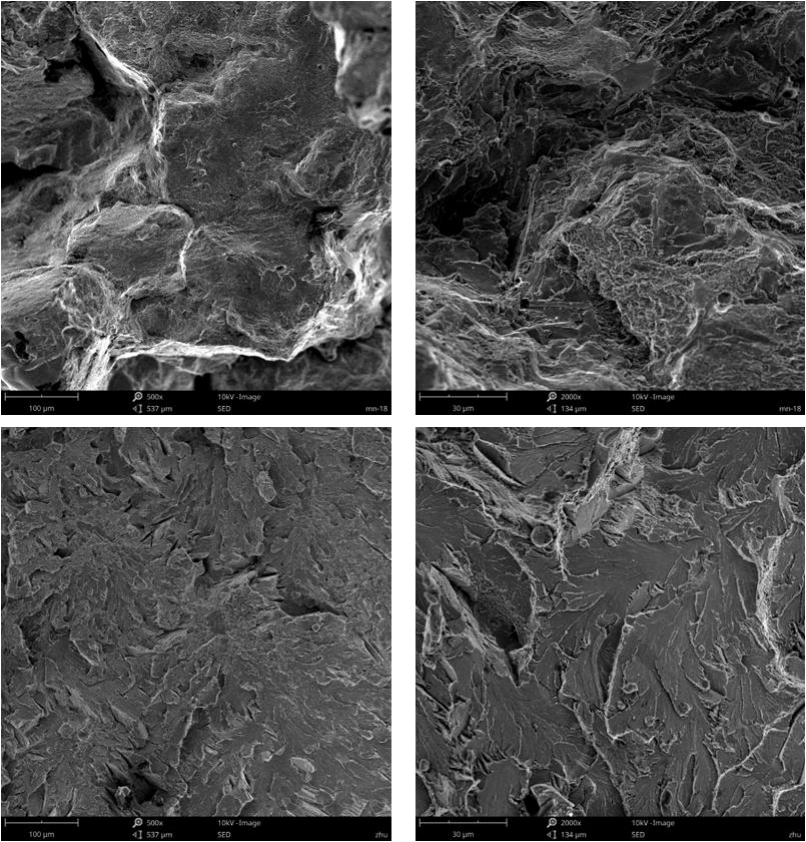

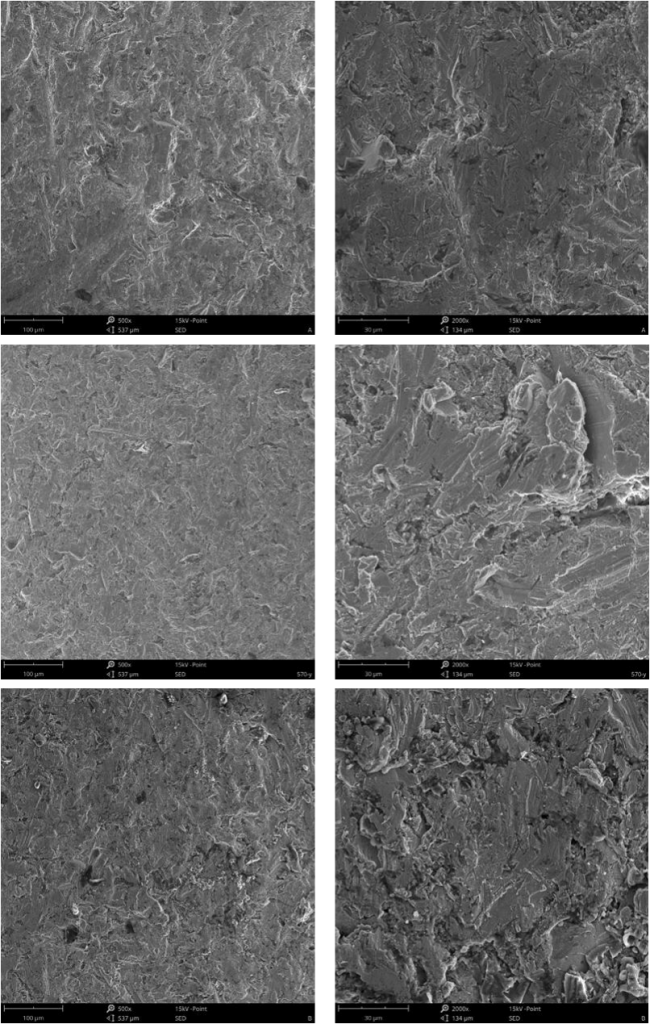

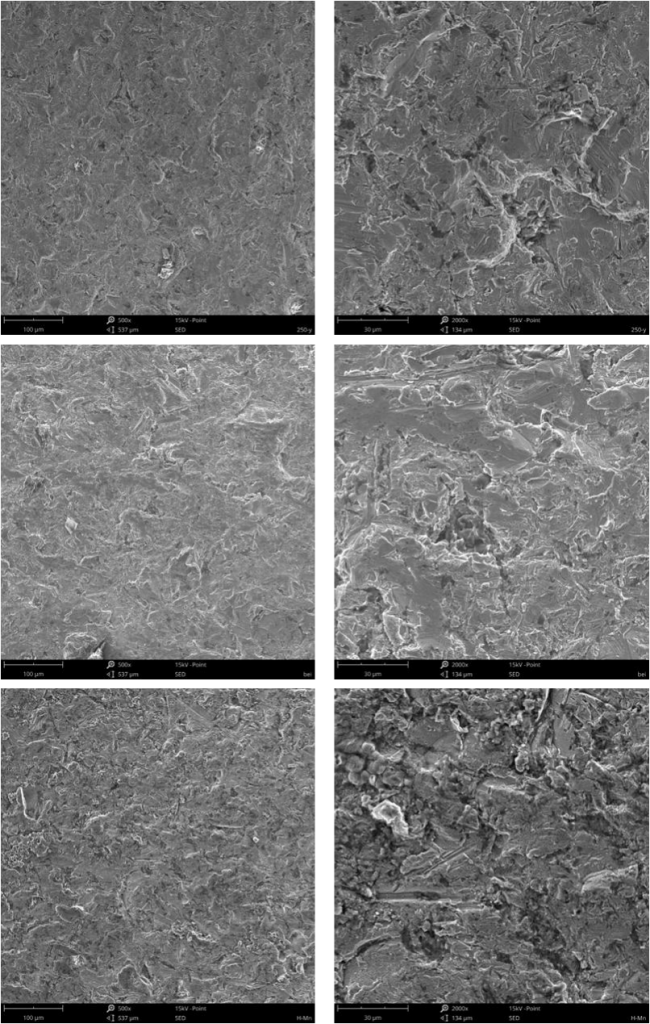

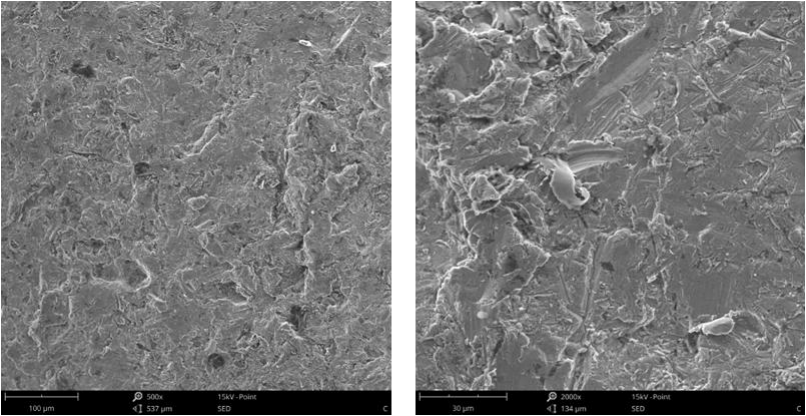

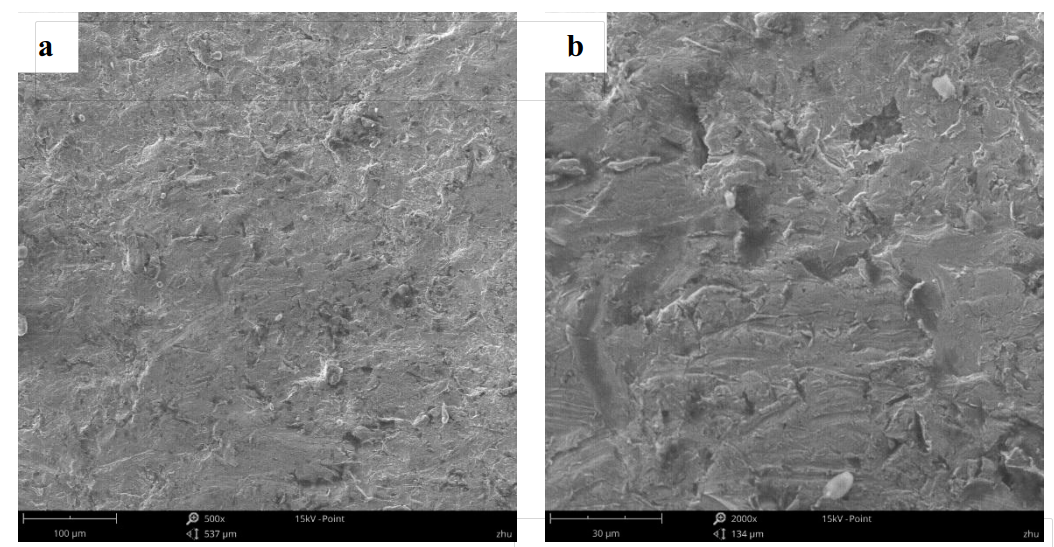

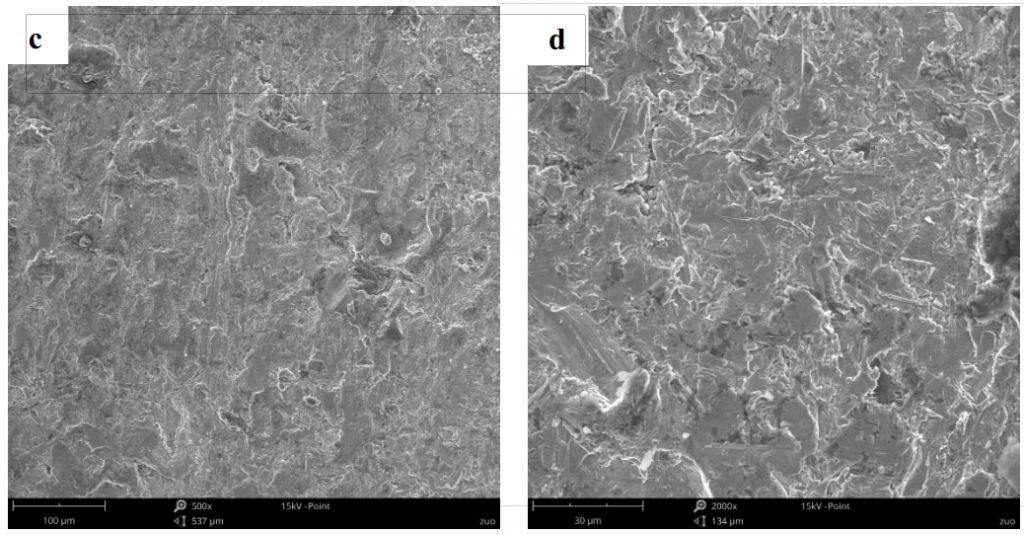

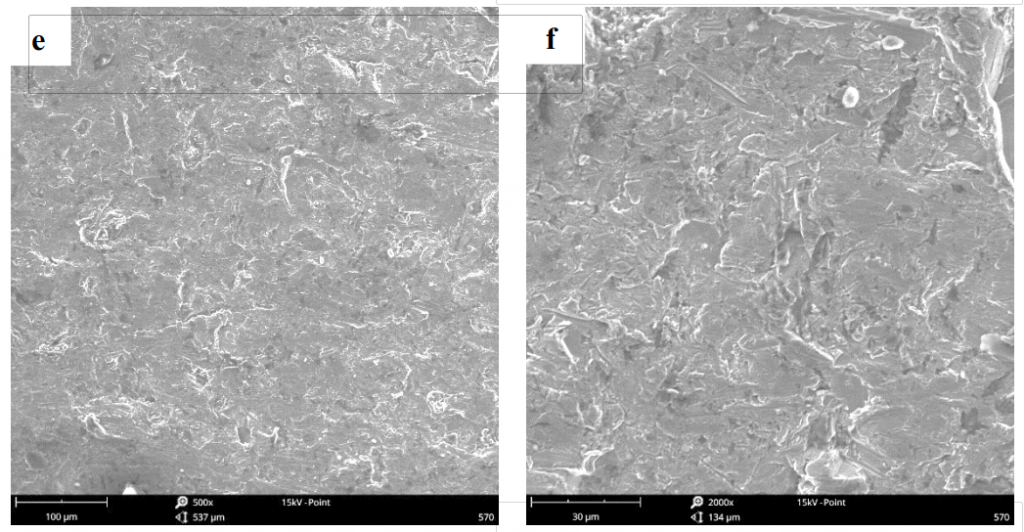

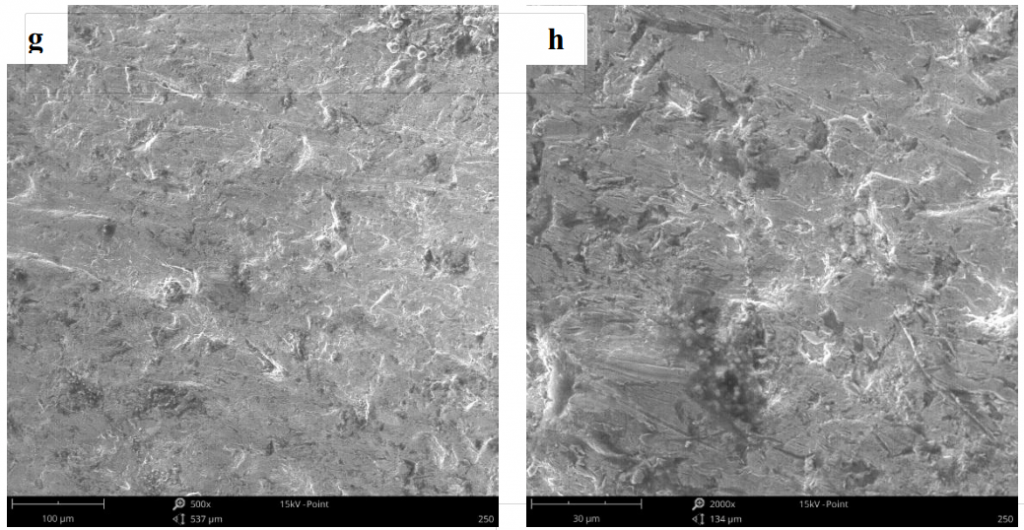

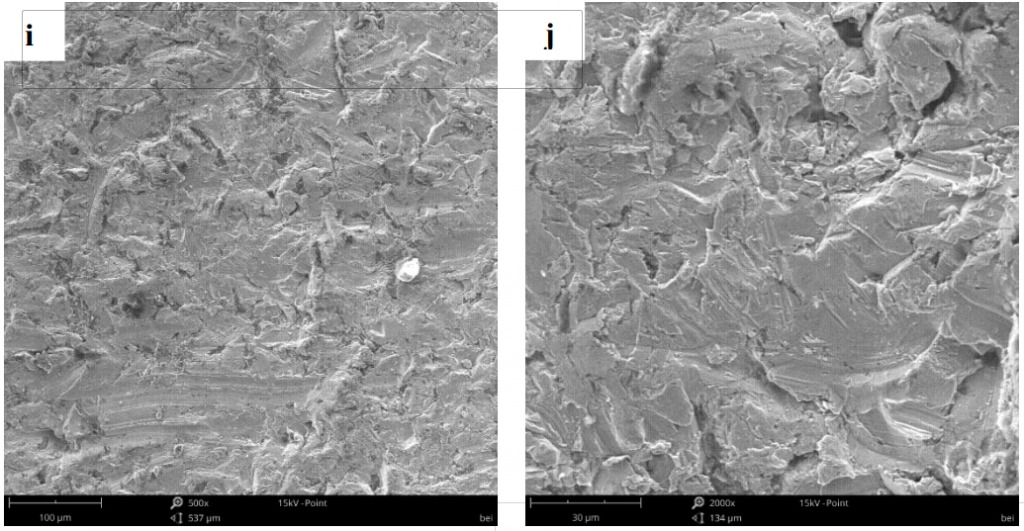

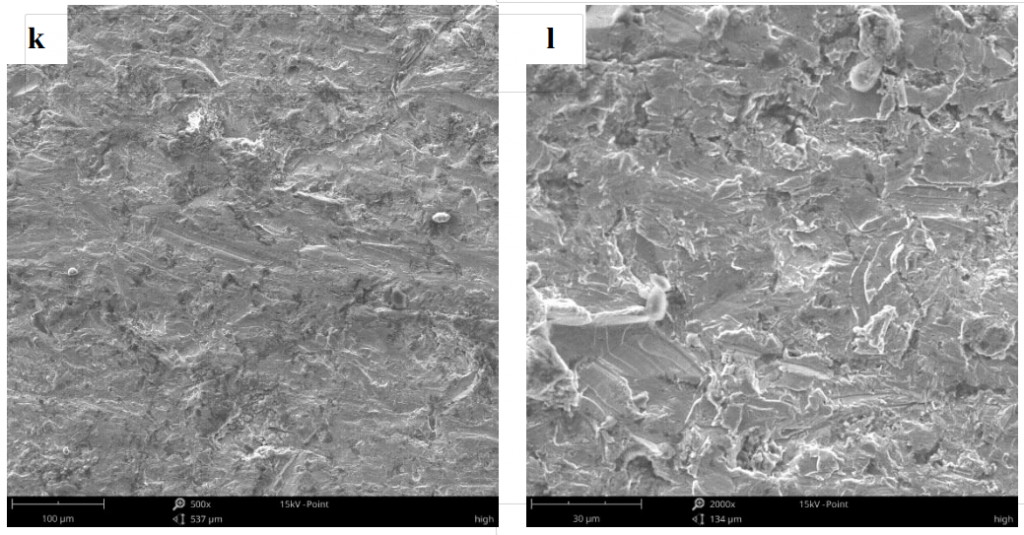

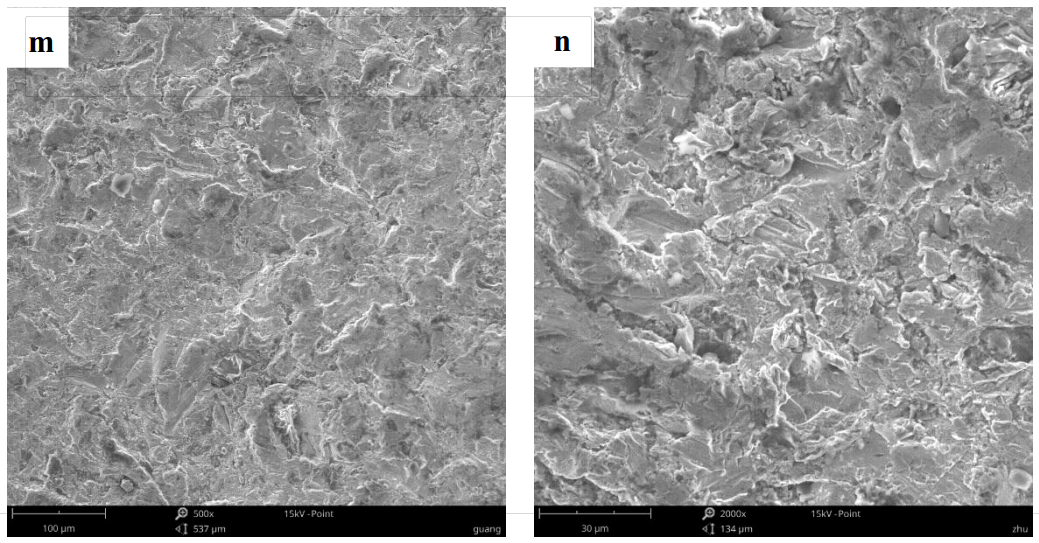

2.1.7 Observação de fratura por impacto, fratura por tração e morfologia de desgaste por corrosão

A fratura por impacto, fratura por tração e morfologia de desgaste por corrosão das amostras foram observadas sob ampliação de 500 e 2000 vezes usando microscópio eletrônico de varredura phenom prox. Os corpos de prova a serem observados foram limpos e secos com etanol, e a morfologia da superfície das amostras foi observada ao microscópio eletrônico de varredura, sendo analisado o mecanismo de fratura e o mecanismo de desgaste da liga de aço resistente ao desgaste.

3.0 Efeito do tratamento térmico na microestrutura e propriedades mecânicas de revestimentos de moinhos SAG de aço de baixa liga e alto carbono resistentes ao desgaste

O tratamento térmico tem grande influência na microestrutura e nas propriedades mecânicas do aço de alta liga e baixo teor de carbono. Neste capítulo, o efeito de diferentes tratamentos térmicos no aço de baixa liga de alto carbono resistente ao desgaste com uma determinada composição é estudado e o processo de tratamento térmico é otimizado para obter o aço de liga resistente ao impacto e ao desgaste ideal.

A composição química do aço de baixa liga de alto carbono e resistente ao desgaste é mostrada na tabela 3-1.

| Tabela 3-1 A composição química de aços de baixa liga de alto carbono e baixa liga de abrasão-corrosão (% em peso) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

De acordo com o processo de tratamento térmico mostrado na Fig. 2-2, o bloco de teste em forma de Y foi tratado termicamente e marcado como amostras 1, 2, 3 e 4, e o estado fundido foi marcado como amostra 5. Após tratamento térmico, as amostras para observação da microestrutura, teste de dureza, teste de impacto, teste de tração e teste de desgaste abrasivo por corrosão por impacto foram cortadas por máquina de corte de fio.

3.1 Efeito do processo de tratamento térmico na microestrutura e propriedades mecânicas de aços de alta liga e baixo teor de carbono

3.1.1 Microestrutura

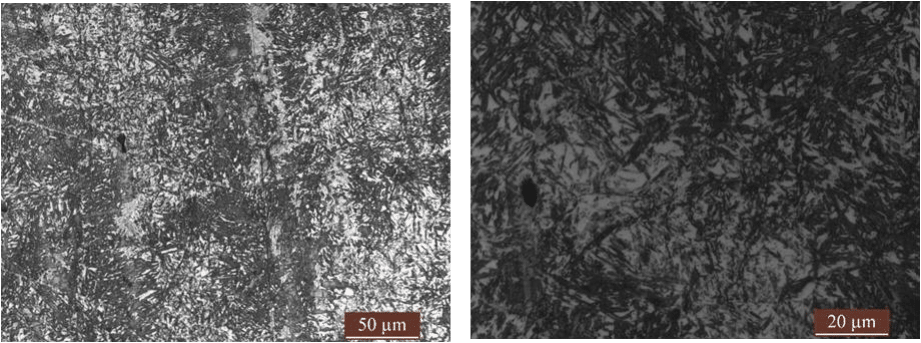

A Figura 3-1 mostra a microestrutura do aço de baixa liga de alto carbono com diferentes estados de tratamento térmico, e a Figura 3-1 (a) (b) mostra a estrutura metalográfica da amostra 1. Após recozimento a 1000 ℃ e normalização a 950 ℃ e revenimento em alta temperatura (570 ℃), a microestrutura da amostra é perlita. A Fig. 3-1 (c) (d) mostra a estrutura metalográfica da amostra 2. Após recozimento em 1000 ℃ e normalização em 950 ℃ e revenimento em baixa temperatura (250 ℃), a microestrutura da amostra também é perlita. A Fig. 3-2 (a) (b) mostra a microestrutura de alta potência obtida por SEM. Na microestrutura da amostra 1 (Fig. 3-2 (a)), perlita lamelar com alternância de claro e escuro pode ser observada, e a microestrutura da amostra 2 (Fig. 3-2 (b)) também pode ser observada com Perlita lamelar, Sob a mesma ampliação, a estrutura de perlita de aço de baixa liga de alto carbono (1 × 10) temperada a 570 ℃ tende a ser esferoidizada. A Fig. 3-1 (E) (f) mostra a estrutura metalográfica da amostra 3. Após recozimento a 1000 ℃, têmpera em óleo a 950 ℃ e revenimento em alta temperatura (570 ℃), a microestrutura da amostra é sorbita temperada com martensita orientação. A Fig. 3-1 (g) (H) mostra a estrutura metalográfica da amostra 4. Após o recozimento a 1000 ℃, têmpera em óleo a 950 ℃ e revenimento a baixa temperatura (250 ℃), a microestrutura da amostra é revenida a baixa temperatura martensita. Quando a amostra é temperada em óleo a 950 ℃ e revenida em baixa temperatura, os átomos de C se difundem primeiro e precipitam carbonetos dispersos da solução sólida α supersaturada. Com o aumento da temperatura de revenimento, o carboneto precipita em liga de aço aumenta, e o carboneto gradualmente se transforma em cementita e cresce gradativamente. Com o passar do tempo, a austenita retida começa a se decompor e a cementita precipita ao mesmo tempo. Quando a temperatura de revenimento aumenta para 570 ℃, os átomos de C supersaturados precipitam completamente da solução sólida α supersaturada, e a cementita fina agrega e engrossa, mostrando a sorbita temperada que mantém a orientação da martensita.

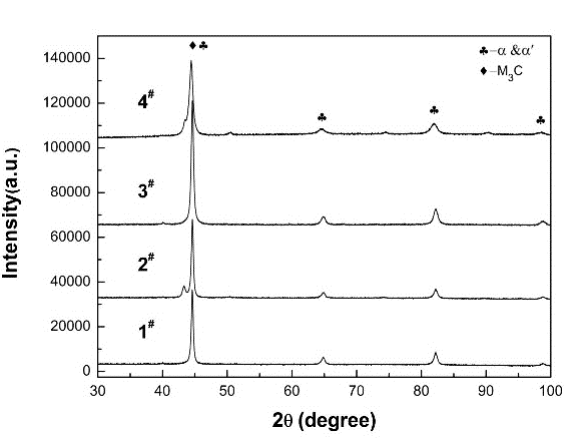

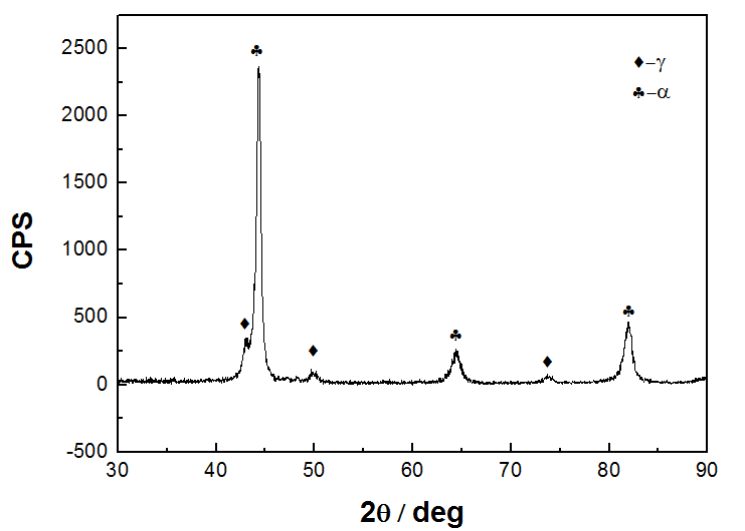

A Figura 3-3 mostra os padrões de difração de DRX de aço de baixa liga de alto carbono em diferentes estados de tratamento térmico. Pode-se observar pelo padrão que as amostras em diferentes estados de tratamento térmico apresentam apenas fase α ou fase α supersaturada e fase cementita, sem outras fases.

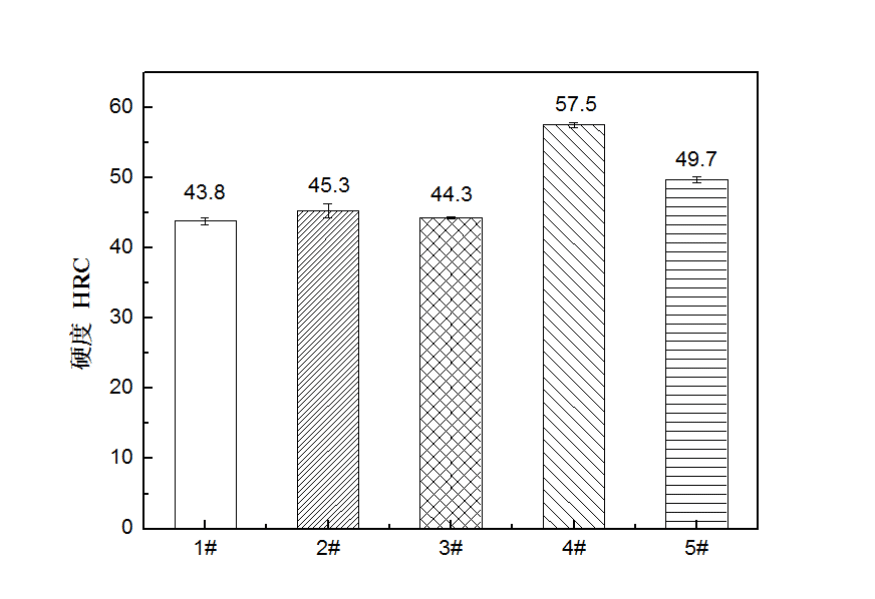

3.1.2 Propriedades mecânicas

A Fig. 3-4 mostra a dureza de aços de alto carbono e baixa liga em diferentes estados de tratamento térmico e como fundido. Os resultados mostram que: o valor de dureza do aço de baixa liga de alto carbono (amostra 4) recozido a 1000 ℃ e temperado em óleo a 950 ℃ e revenido a 250 ℃ é o mais alto. Os valores de dureza da amostra 1, amostra 2 e amostra 3 são muito próximos e significativamente menores que os da amostra 4, e a amostra 2 é ligeiramente maior que a amostra 1 e a amostra 3. Como quanto maior a temperatura de revenimento, menor a dureza de liga de aço é. A dureza de 2 × 10 amostras revenidas em baixa temperatura (250 ℃) é ligeiramente maior que a de 1 × 10 amostras revenidas em alta temperatura (570 ℃), e a de 4 × 10 amostras revenidas em baixa temperatura (250 ℃) é superior ao de 3 × 10 amostras. 1# amostra e 2# amostras são aço de baixa liga de alto carbono após normalização e tratamento de têmpera. A temperatura de revenimento tem pouco efeito no valor da dureza do aço, e a diferença é pequena, então o valor da dureza da amostra 1# e da amostra 2# tem pouca diferença. A amostra 3# e a amostra 4# são aço de baixa liga de alto carbono após o tratamento de têmpera e revenimento. A temperatura de revenimento tem uma grande influência no valor de dureza da amostra. A dureza da amostra 4# revenida em baixa temperatura é muito maior do que a da amostra 3# após revenimento em alta temperatura.

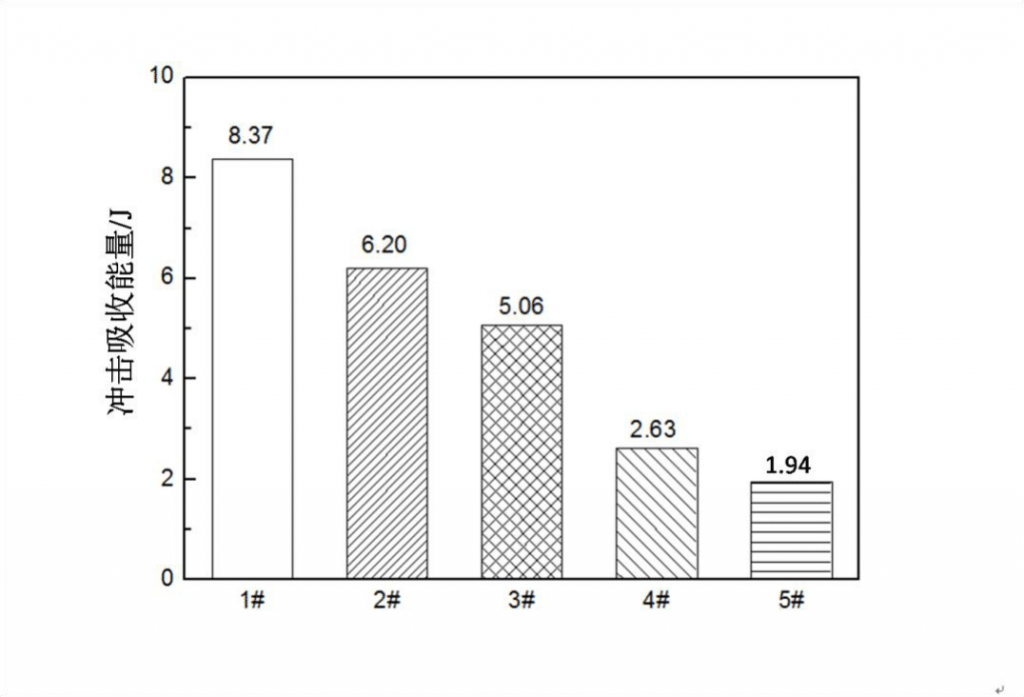

A energia absorvida pelo impacto de diferentes tratamentos térmicos e aços fundidos de alto carbono e baixa liga são mostrados na Fig. 3-5. Os resultados mostram que a energia de absorção de impacto das amostras 1, 2, 3 e 4 diminui sucessivamente. A energia de absorção de impacto do aço de baixa liga de alto carbono (amostra 1) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 570 ℃ é significativamente maior do que a de outras amostras. Isso ocorre porque após a normalização do tratamento, o grau de solução sólida de cada elemento na liga de aço em austenita é aprimorado, a segregação dos elementos de liga na estrutura de fundição é melhorada, o grau de homogeneização da estrutura de fundição é melhorado e a resistência ao impacto do aço é melhorado. Após a normalização e tratamento térmico de têmpera, 1 e 2 amostras são de estrutura perlita com boa tenacidade. A estrutura perlita da amostra 1 é passivada e tende a esferoidizar. Portanto, a tenacidade da amostra 1 é melhor que a da amostra 2 e a energia de impacto da amostra 1 é maior. Após têmpera em óleo e tratamento de têmpera a baixa temperatura, a microestrutura final da liga de aço é martensita temperada. A amostra mantém alta dureza e baixa tenacidade quando temperada, de modo que a liga de aço ainda mantém alta dureza e baixa tenacidade. Após a têmpera em óleo e revenimento em altas temperaturas, a martensita começou a se decompor e uma grande quantidade de sorbita foi formada. A dureza da amostra 3 diminuiu significativamente e a tenacidade aumentou significativamente. Portanto, a tenacidade da amostra 3 foi melhor do que a da amostra 4. A energia de absorção de impacto do aço de baixa liga de alto carbono como fundido é a mais baixa e a tenacidade é a pior.

Os resultados de tração de aços de baixa liga de alto carbono em diferentes estados de tratamento térmico e fundido são mostrados na tabela 3-2. Os resultados mostram que a resistência à tração Rm: 3# >1#>2#>4#>5#; Força de rendimento Rel: 3#>1#>2#>4#、5#. Em outras palavras, a resistência do aço de baixa liga de alto carbono (3 #) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 570 ℃ tem a maior resistência, e o aço de baixa liga de alto carbono (4 #) recozido a 1000 ℃, óleo temperado a 950 ℃ e revenido a 250 ℃ tem a menor resistência. Alongamento após a fratura δ:1#>2#>3#>4#>5#, Ou seja, o aço de alta liga de baixo carbono (1#) recozido a 1000 ℃, normalizado a 950 ℃ e temperado a 570 ℃ tem o melhor plasticidade, 1#, 2#, 3# e 4# são fratura mista, Os resultados mostram que a plasticidade do aço de baixa liga de alto carbono (# 4) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 250 ℃ é o pior, que é a fratura frágil. A resistência e a plasticidade do aço fundido de alto carbono e baixa liga (# 5) são piores do que as da amostra de tratamento térmico, que é fratura frágil.

| Tabela 3-2 Resultados do teste de tração de aços de baixa liga de alto carbono nos diferentes processos de tratamento térmico | |||

| Item número. | Resistência à tração / Mpa | Alongamento após fratura /% | Força de rendimento / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13,44 | 760 |

| 3# | 1269 | 10,53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 análise de fratura por impacto

A Fig. 3-6 mostra a morfologia da fratura por impacto de diferentes tratamentos térmicos e aços de baixa liga de alto carbono como fundidos. A Fig. 3-6 (a) (b) mostra a morfologia da fratura por impacto do aço de baixa liga de alto carbono (amostra 1) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 570 ℃. Os resultados da observação SEM mostram que a superfície da fratura é relativamente plana de acordo com a observação macroscópica (ver Fig. 3-6 (a)) 3-6 (b)) mostra que existem pequenas ondulações na superfície da fratura e uma clara padrão da língua pode ser visto. Esta amostra mostra melhor tenacidade do que outras amostras. A Fig. 3-6 (c) (d) mostra a morfologia da fratura por impacto do aço de baixa liga de alto carbono (amostra 2) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 250 ℃. Pode ser visto a partir da observação em baixa ampliação (veja a Fig. 3-6 (c)) que a superfície da fratura é relativamente plana, e da observação de alta potência (veja a Fig. 3-6 (d)), uma pequena o número de covinhas pode ser observado na fratura, e o padrão óbvio como a língua e a borda da lágrima podem ser observados. As características da quase clivagem são reveladas. A Fig. 3-6 (E) (f) mostra a morfologia da fratura por impacto de aço de baixa liga de alto carbono (amostra 3) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 570 ℃. A fratura é relativamente plana de acordo com a observação em baixa ampliação (consulte a Fig. 3-6 (E)), e existem algumas ondulações e um pequeno número de bordas de rasgo na fratura observada em alta ampliação (consulte a Fig. 3- 6(f)). A Fig. 3-6 (g) (H) mostra a morfologia da fratura por impacto de aço de baixa liga de alto carbono (4 #) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 570 ℃. A fratura é uma fratura intergranular observada em baixa ampliação (ver Fig. 3-6 (g)), e há algumas bordas de rasgo e morfologia de fratura quase clivagem em alta ampliação (ver Fig. 3-6 (H)). A Fig. 3-6 (I) (J) mostra a morfologia da fratura por impacto do aço fundido de alto carbono e baixa liga (5#). A fratura mostra um padrão de rio, que é uma fratura frágil típica, e a tenacidade da amostra fundida é a pior.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Análise de fratura por tração

A morfologia da fratura por tração do aço de baixa liga de alto carbono com diferentes tratamentos térmicos e estado fundido é mostrada na Fig. 3-7. A Fig. 3-7 (a) (b) mostra a morfologia da fratura por tração do aço de baixa liga de alto carbono (# 1) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 570 ℃. Pequenas ondulações podem ser observadas e a área de fratura é grande, o que pertence à fratura dúctil com alta tenacidade. A Fig. 3-7 (c) (d) mostra a morfologia da fratura por tração do aço de baixa liga de alto carbono (# 2) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 250 ℃, pequenas ondulações e sulcos parcialmente lisos são observados em alta ampliação (Fig. 3-7 (d)). Não são encontradas rachaduras nas ranhuras, que pertencem à fratura dúctil. As covinhas são menores e mais rasas, e a dureza da amostra é pior que a do nº 1. A Fig. 3-7 (E) (f) mostra a morfologia da fratura por tração do aço de baixa liga de alto carbono (# 3) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 570 ℃. A maioria dos padrões de clivagem e um pequeno número de pequenas covinhas podem ser observados. A área do padrão de clivagem é maior, a área da fibra é menor e a amostra nº 3 é uma fratura mista. Figura 3-7 (g)(h) A morfologia de fratura por tração do aço de baixa liga de alto carbono (#4) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 250 ℃ mostra um padrão de rio óbvio e características de fratura de clivagem. Em alta ampliação (Fig. 3-7 (H)), um pequeno número de ondulações rasas é observado no centro da fratura, mas as amostras ainda pertencem à fratura frágil. A Fig. 3-7 (I) (J) mostra a morfologia da fratura por tração do aço de baixa liga de alto carbono como fundido (#5) com padrão de rio óbvio e características óbvias de fratura por clivagem. Pertence à fratura frágil, e a tenacidade da amostra é a pior.

Aços liga de alto carbono e baixa liga resistentes ao desgaste com composição de c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% e N 0,10% foram submetidos a quatro diferentes tratamentos térmicos. Foram estudados os efeitos de diferentes tratamentos térmicos na microestrutura e nas propriedades mecânicas de aços de alta liga e baixo teor de carbono. Os métodos de tratamento térmico do aço de baixa liga de alto carbono são os seguintes: 1000 ℃× 6h recozimento + 950 ℃× 2,5h normalizando + 570 ℃× 2,5h revenido; 1000 ℃× 6h recozimento + 950 ℃× 2,5h normalizando + 250 ℃× 2,5h revenimento; 1000 ℃× 6h de recozimento + 950 ℃× 2,5h de têmpera em óleo + 570 ℃× 2,5h de têmpera; 1000 ℃× 6h de recozimento + 950 ℃× 2,5h de têmpera em óleo + 250 ℃× 2,5h de têmpera. Os resultados mostram que:

- A microestrutura do aço de baixa liga de alto carbono (# 1) recozido a 1000 ℃, normalizado a 950 ℃ e temperado a 570 ℃ é perlita. A microestrutura do aço de baixa liga de alto carbono (# 2) recozido a 1000 ℃, normalizado a 950 ℃ e temperado a 250 ℃ também é perlita. No entanto, a estrutura de perlita de # 1 é passivada e tende a ser esferoidizada, e suas propriedades abrangentes são melhores que a de # 2. A microestrutura de aço de baixa liga de alto carbono (amostra 3) recozido a 1000 ℃, temperado em óleo a 950 ℃ e temperado a 570 ℃ é sorbita temperada com orientação martensita. A microestrutura do aço de baixa liga de alto carbono (# 4) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 250 ℃ é martensita temperada.

- A dureza do aço de baixa liga de alto carbono (# 4) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 250 ℃ tem a dureza Rockwell mais alta de 57,5 HRC. A dureza dos outros três tipos de aço de baixa liga de alto carbono é menor que a da amostra 4, e os valores de dureza são próximos. A dureza das amostras 1,2,3 é 43,8 HRC, 45,3 HRC e 44,3 HRC.

- O teste de resistência ao impacto com entalhe em V mostra que o aço de alta liga e baixo teor de carbono (# 1) recozido a 1000 ℃, normalizado a 950 ℃ e temperado a 570 ℃ tem a maior energia de absorção de impacto (8,37 J) e a melhor tenacidade. Os resultados do teste de tração também mostram que o alongamento após a fratura δ do aço de baixa liga de alto carbono (# 1) recozido a 1000 ℃, normalizado a 950 ℃ e revenido a 570 ℃ tem o alongamento máximo após a fratura (14,31%), e a fratura é uma fratura dúctil.

- Os resultados do teste de tração mostram que a resistência do aço de baixa liga de alto carbono (# 3) recozido a 1000 ℃, temperado em óleo a 950 ℃ e revenido a 570 ℃ tem a melhor resistência (Rm: 1269mpa, Rel: 1060mpa), o força de # 1,# 2,# 3,e # 4 é Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- As propriedades mecânicas do aço fundido de alto carbono e baixa liga (# 5) são piores do que as das amostras tratadas termicamente. O tratamento térmico melhora as propriedades abrangentes do aço de baixa liga de alto carbono.

4.0 Microestrutura e propriedades mecânicas do aço bainítico resistente ao desgaste, aço perlita e revestimentos de laminados com matriz de aço de alto manganês

A fim de comparar e estudar o aço de liga resistente ao desgaste e à corrosão para a placa de revestimento do moinho semi-autógeno, tendo o aço de liga de alto carbono como orientação básica, nossa fábrica projetou três tipos de aço de liga de alto carbono e seus materiais compósitos e placas de revestimento feitas. A fundição e o tratamento térmico foram concluídos em nossa fábrica e o teste preliminar foi feito em minas de metal.

A composição química do aço bainítico, aço perlita e revestimentos de laminados com matriz de aço com alto teor de manganês é mostrada na Tabela 4-1, Tabela 4-2 e Tabela 4-3.

| Tabela 4-1 A composição química das placas de revestimento de aço bainita (% em peso) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Tabela 4-2 A composição química das placas de revestimento de aço perlita (% em peso) | |||||||

| C | Si | Mn | Al | C | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tabela 4-3 A composição química de placas de revestimento composto de matriz de aço de alto manganês (% em peso) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Depois que o revestimento de aço bainita, o revestimento de aço perlita e o revestimento composto de matriz de aço de alto manganês são removidos, as amostras para observação da microestrutura, teste de dureza, teste de impacto, teste de tração e teste de desgaste abrasivo de corrosão por impacto são cortadas por máquina de corte de fio.

4.1 Microestrutura e propriedades mecânicas de aço bainítico, aço perlita e revestimentos de laminados com matriz de aço de alto manganês

4.1.1 Microestrutura

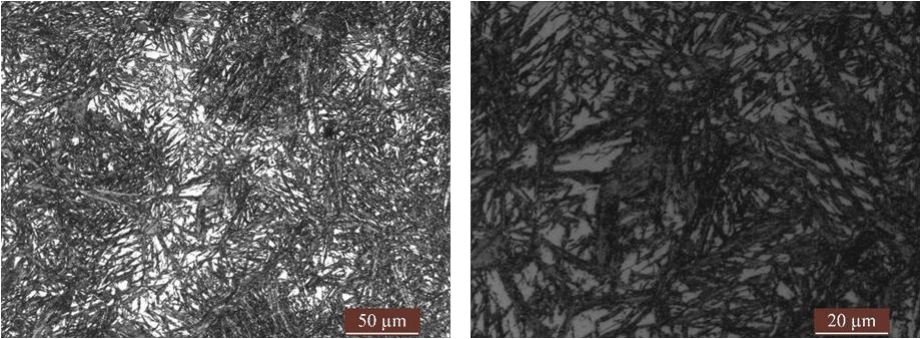

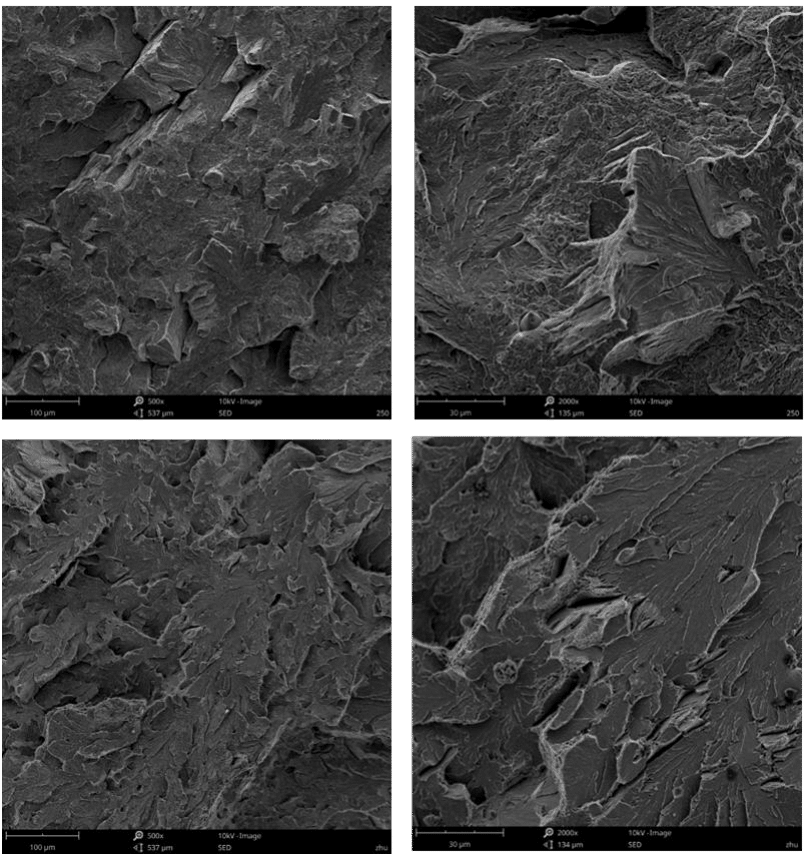

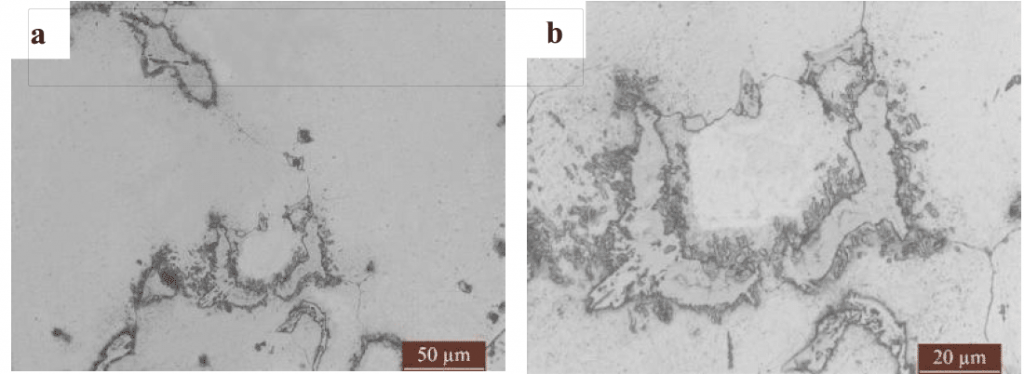

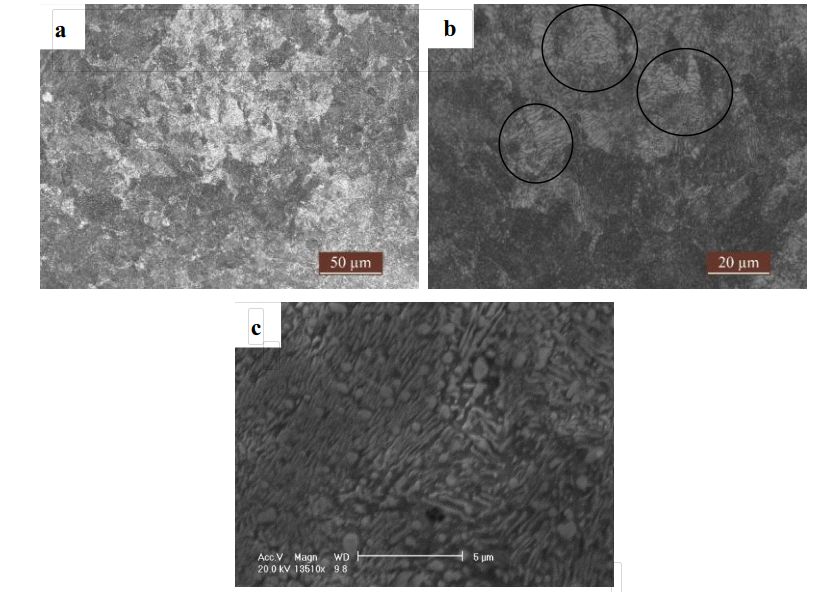

A Figura 4-1 mostra a estrutura metalográfica da placa de revestimento de aço bainita, e a Figura 4-1 (a) (b) mostra a estrutura metalográfica da superfície antidesgaste. A estrutura de bainita inferior em forma de agulha preta (veja a seta na Figura 4-1 (b)), a estrutura de bainita superior em forma de pena (veja o círculo da Figura 4-1 (b)) e alguma austenita retida branca podem ser observadas. A Fig. 4-1 (c) (d) mostra a estrutura metalográfica da superfície de desgaste. A estrutura de bainita inferior em forma de agulha preta e alguma austenita retida branca podem ser observadas. A bainita inferior em forma de agulha preta na superfície sem desgaste é mais fina do que a superfície de desgaste.

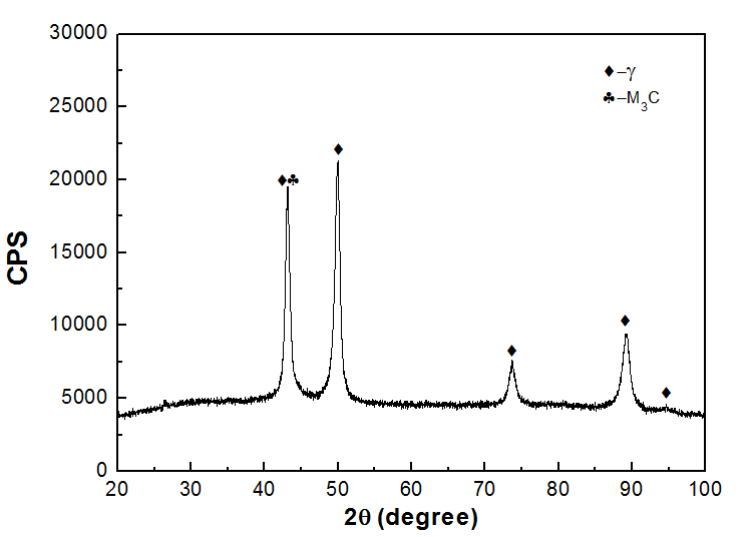

A Figura 4-2 mostra o padrão de difração DRX da placa de revestimento de aço bainita. O padrão de difração da amostra de aço bainítico mostra os picos de difração da fase α e fase γ, e não há pico de difração óbvio de carboneto no diagrama.

(b)non-wear-surface(c)(d)wear-surface.png)

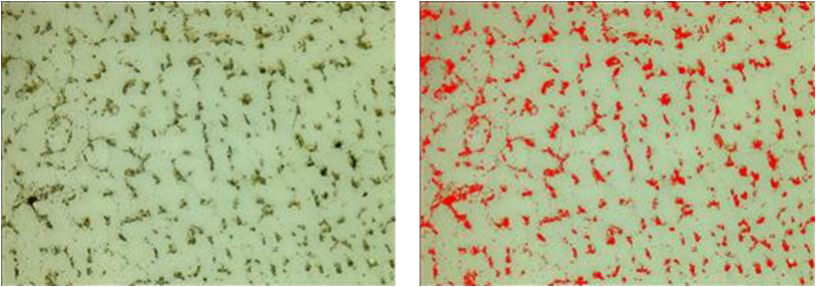

A Fig. 4-3 mostra a estrutura metalográfica da placa de revestimento compósita de matriz de aço de alto manganês, a FIG. 4-3 (a) mostra macrografia, FIG. 4-3 (b) mostra um diagrama de alta ampliação, e a Fig. 4-3 (b) mostra um grande número de carbonetos no contorno de grão da austenita. Na superfície da amostra de placa de revestimento composta de matriz de aço de alto manganês polida e corroída, foram tiradas 10 imagens metalográficas com a ampliação de 100 vezes, respectivamente (ver Fig. 4-4). A fração de área de carbonetos no campo de visão foi analisada usando o software Las phase expert software do microscópio metalográfico Lycra, e o valor médio aritmético foi obtido. De acordo com o cálculo, o teor de carboneto no revestimento compósito com matriz de aço de alto manganês é de 9,73%. Os carbonetos são dispersos em austenita como segunda fase, o que melhora a resistência ao desgaste e o limite de escoamento do material. O material de revestimento compósito com matriz de aço de alto manganês é um material compósito com estrutura de austenita como matriz e carboneto como segunda fase.

A Fig. 4-4 mostra o padrão de difração DRX de uma placa de revestimento compósita de matriz de aço de alto manganês, na qual existem picos de difração da fase γ e carboneto, mas nenhum pico de difração da martensita.

A Fig. 4-6 mostra a microestrutura do revestimento de aço perlita, e a Fig. 4-6 (a) (b) mostra a estrutura metalográfica obtida pelo microscópio metalográfico Lycra. Pode-se observar que a estrutura da perlita é preta e branca (veja a Fig. 4-6 (b) círculo preto). A área branca é ferrita e a preta é cementita. A Fig. 4-6 (c) mostra a microestrutura de alta potência do SEM. Perlita com fases claras e escuras podem ser vistas. A parte mais clara é a cementita e a parte mais escura é a ferrita.

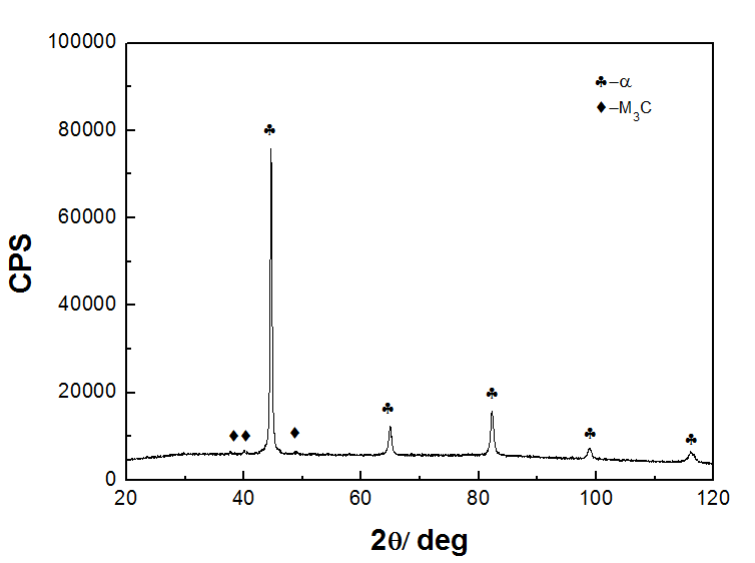

A Figura 4-7 mostra o padrão de difração XRD dos revestimentos de moinhos de aço perlita. Existem picos de difração da fase α e da fase Fe3C no padrão de difração dos revestimentos do moinho de perlita, e nenhum pico de austenita residual óbvio aparece.

4.1.2 Propriedades mecânicas

A Tabela 4-4 mostra os resultados do teste de dureza e resistência ao impacto do revestimento de aço bainita, revestimento composto de matriz de aço de alto manganês e revestimento de aço perlita. Os resultados mostram que o liner de aço bainita possui boas propriedades de combinação de dureza e tenacidade; o compósito de matriz de aço de alto manganês tem baixa dureza, mas boa tenacidade sem encruamento; a tenacidade do aço perlita é pobre.

| Tabela 4-4 Dureza Rockwell e resistência ao impacto de três tipos de revestimentos de aço de liga | |

| Item | Resultado |

| Dureza de revestimentos de laminadores de aço de liga bainítica (HRC) | 51,7 |

| Dureza de revestimentos de laminados de aço de liga composta de matriz de aço de alto manganês (HRC) | 26,5 |

| Dureza de revestimentos de moinhos de aço de liga perlita (HRC) | 31,3 |

| Energia de absorção de impacto de entalhe em V de revestimentos de moinhos de aço de liga bainítica (J) | 7,5 |

| Energia de absorção de impacto de entalhe em U de revestimentos de usina de aço de liga composta de matriz de aço de alto manganês (J) | 87,7 |

| Energia de absorção de impacto de revestimentos de moinhos de aço de liga perlita com entalhe em V (J) | 6 |

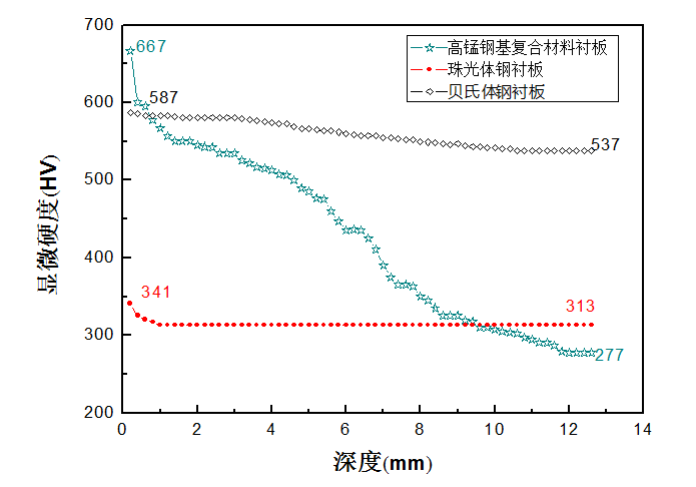

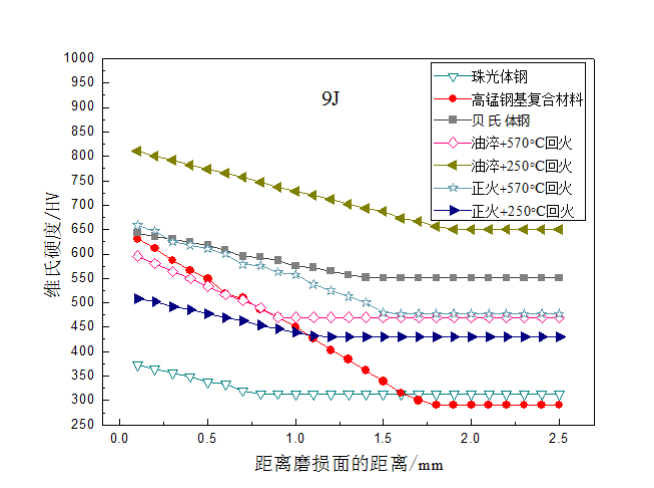

A Figura 4-8 é uma comparação da distribuição de dureza na área da camada endurecida de três tipos de materiais de revestimento, ou seja, revestimento de aço bainita, placa de revestimento composto de base de aço de alto manganês e revestimento de aço perlita. Os resultados mostram que a placa de revestimento composta à base de aço de manganês e o revestimento de aço bainita têm fenômeno de endurecimento óbvio após um teste na mina. A profundidade de endurecimento de processamento do revestimento composto à base de aço manganês é de 12 mm e a dureza da placa de revestimento é aumentada para 667 HV (58,7 HRC); a profundidade de endurecimento de processamento do revestimento de aço bainita é de 10 mm, a dureza do HVS foi aumentada em quase 50% pelo endurecimento da usinagem e não houve fenômeno de endurecimento óbvio no revestimento de aço perlita.

A Tabela 4-5 mostra os resultados do teste de tração de revestimentos de laminadores compósitos de matriz de aço de alto manganês e revestimentos de laminadores de aço perlita. Os resultados mostram que a resistência à tração dos revestimentos de laminador compósito com matriz de aço perlita é equivalente à dos forros de laminador de material compósito com matriz de aço de alto manganês, mas a placa de revestimento com material compósito com matriz de aço com alto teor de manganês tem maior resistência ao escoamento do que os revestimentos de laminador de aço perlita. Ao mesmo tempo, o alongamento após a fratura do forro de aço perlita é maior do que o do compósito de matriz de aço manganês, e o forro de material compósito de matriz de aço de alto manganês tem melhor tenacidade.

| Tabela 4-5 Resultados do teste de tração de diferentes revestimentos de usina de aço de liga | |||

| Item número. | Resistência à tração / Mpa | Alongamento após fratura /% | Força de rendimento / Mpa |

| Forro composto de matriz de aço de alto manganês | 743 | 9.2 | 547 |

| Forro de aço perlita | 766 | 6.7 | 420 |

4.1.3 Análise de fratura de impacto

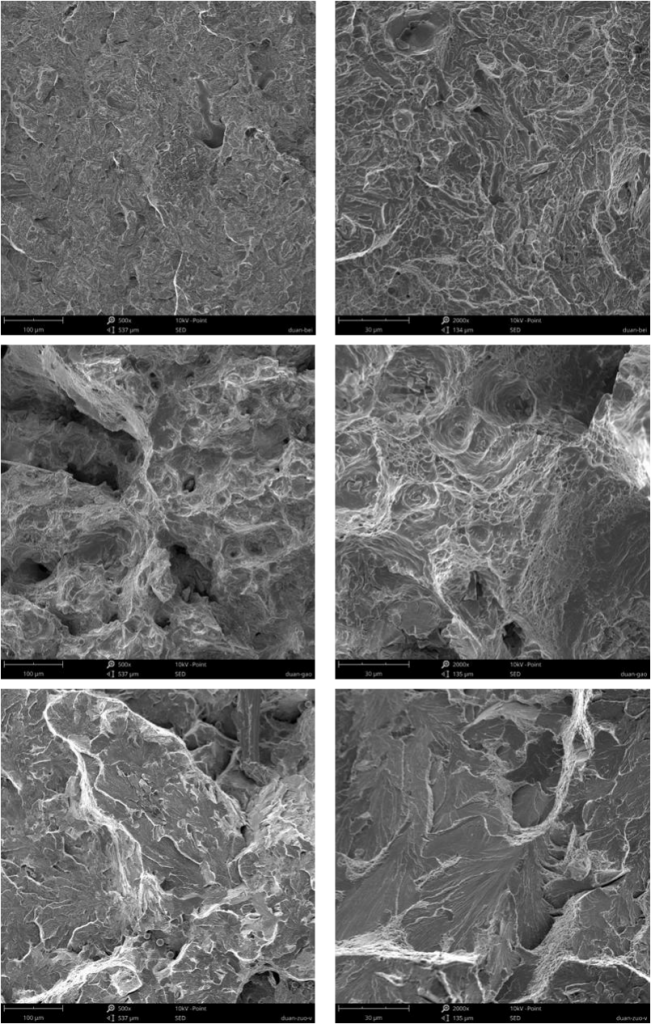

A Fig. 4-9 mostra a morfologia da fratura por impacto do liner de aço bainita, liner compósito com matriz de aço de alto manganês e liner de aço perlita. A Fig. 4-9 (a) (b) mostra a morfologia da fratura por impacto do material de revestimento de aço bainita. A superfície de fratura é relativamente plana com um pequeno número de bordas de rasgo e alta ampliação (Fig. 4-9 (a)) A tenacidade à fratura das covinhas (B-9) é rasa, mas a energia de fratura é pequena. A Fig. 4-9 (c) (d) mostra a morfologia da fratura por impacto do material de revestimento compósito com matriz de aço de alto manganês. A partir da baixa ampliação (Fig. 4-9 (c)), deformação plástica óbvia é observada na superfície da fratura, e ondulações aparecem na seção transversal. Em alta ampliação (Fig. 4-9 (d)), grandes e pequenas covinhas podem ser observadas ao mesmo tempo, e as grandes covinhas são profundas e as covinhas estão emaranhadas umas nas outras. A Figura 4-9 (E) (f) mostra a morfologia da fratura por impacto do material de revestimento de aço perlita. A superfície da fratura é relativamente plana sob baixa ampliação (Fig. 4-9 (E)), enquanto o padrão do rio pode ser observado em alta ampliação (Fig. 4-9 (f)). Ao mesmo tempo, um pequeno número de covinhas pode ser observado na borda do padrão do rio. A amostra é fratura frágil na visão macro e fratura plástica na parte local na visão micro.

4.1.4 Análise de fratura por tração

A Figura 4-10 mostra a morfologia de fratura por tração da placa de revestimento compósito de matriz de aço de alto manganês e placa de revestimento de aço perlita e a figura 4-10 (a) (b) mostra a morfologia de fratura por tração do material de placa de revestimento compósito de matriz de aço de alto manganês. A partir da baixa potência (Fig. 4-10 (a)), a fratura tem deformação plástica óbvia, uma pequena quantidade de borda de rasgo e alta ampliação (Fig. Um pequeno número de ondulações rasas e um grande número de etapas de clivagem podem ser observados em 4-10 (b). A amostra pertence ao modo de fratura mista. A Fig. 4-10 (c) (d) mostra a morfologia de fratura por tração do material de revestimento de aço perlita. A superfície de fratura é relativamente plana quando observada em baixa ampliação ( Fig. 4-10 (c)) O padrão óbvio do rio e a borda do rasgo podem ser observados em alta ampliação (Fig. 4-10 (d)) A amostra pertence a uma fratura frágil.

4.2 Os resultados

- A microestrutura dos revestimentos das siderúrgicas de liga bainítica apresenta bainita inferior em forma de agulha preta e parte da bainita superior em forma de pena, com dureza de 51,7 HRC. Após o revestimento do moinho ter sido testado em minas, ele possui uma certa profundidade de encruamento de 10 mm. A dureza do revestimento do moinho é aumentada em 50 HV. A energia de impacto absorvida pelo entalhe em V do revestimento de aço bainita é de 7,50 J, e a superfície de fratura é uma fratura dúctil. Os revestimentos de aço de liga de bainita têm boas propriedades mecânicas abrangentes.