Penelitian SAG Mill Liners Baja Paduan Tahan Korosi-abrasi

Berdasarkan kondisi kerja pabrik semi-autogenous pelanggan, H&G Machinery meneliti baja paduan tahan korosi-abrasi untuk pelapis pabrik semi-autogenous.

Liner pabrik semi-autogenous berada di bawah kondisi keausan abrasif dan korosif yang serius. Saat ini baja mangan tinggi telah banyak digunakan sebagai pelat liner pabrik SAG di dalam dan luar negeri, tetapi umur pendek pelat liner baja mangan tinggi di bawah abrasi membuat biaya produksi meningkat dan bahan ini harus dipindahkan. Untuk meningkatkan masa pakai dan mengurangi biaya produksi pelat liner pabrik SAG, pengembangan baja paduan tahan aus yang baru memiliki signifikansi akademis dan nilai ekonomi. Dalam konteks ini, jenis baru baja paduan rendah karbon tinggi telah dikembangkan dan diteliti, pada saat yang sama pelat liner baja bainit baru, pelat liner komposit baja mangan tinggi baru, dan pelat liner baja perlit telah dikembangkan di H&G mesin. Pengaruh proses perlakuan panas terhadap komposisi kimia, struktur mikro, kekerasan, ketangguhan impak, uji tarik, ketahanan korosi, dan ketahanan aus abrasif korosi impak baja paduan rendah karbon tinggi diteliti dengan mikroskop metalografi Leica, muffle furnace, hardness tester , penguji benturan berinstrumen, mesin uji tarik, korosi benturan, mesin uji abrasi, difusi sinar-X, mikroskop elektron pemindaian, dan instrumen serta sarana penelitian lainnya. Pada saat yang sama, struktur mikro dan sifat komprehensif dari tiga pelat liner tahan abrasi baru dieksplorasi.

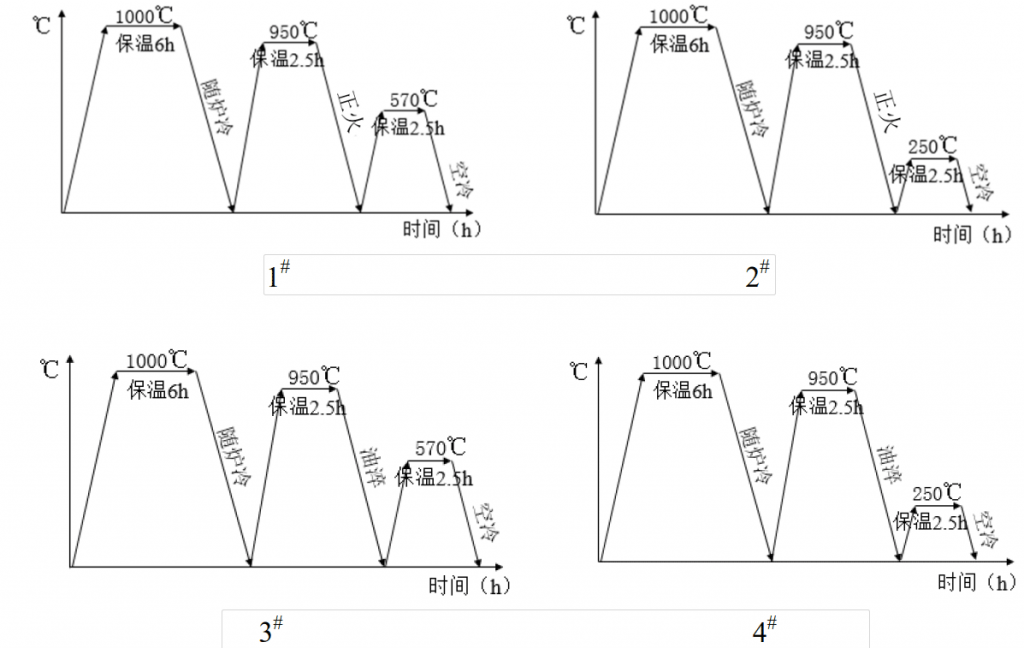

Pertama, empat perlakuan panas yang berbeda dibuat untuk baja tahan aus paduan rendah karbon tinggi dengan komposisi C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. Pengaruh proses perlakuan panas pada struktur mikro dan sifat paduan rendah karbon tinggi telah dibahas. Hasil penelitian menunjukkan bahwa struktur mikro baja paduan rendah karbon tinggi yang dianil dengan dianil 10000°C, dinormalisasi 950°C, dan ditempa 250°C adalah perlit, dan energi penyerapan benturan Charpy V-notch-nya paling tinggi (8,37 J). Perpanjangan dengan proses perlakuan panas yang sama maksimum (14,31%), sedangkan kekuatan tarik, kekuatan luluh, dan kekerasan adalah 1005 MPa, 850 MPa, dan 43,8 HRC. Baja paduan rendah karbon tinggi dengan anil 1000 ° C, normalisasi 950 ° C, dan temper 250 ° C memiliki sifat komprehensif terbaik.

Hasil kajian dari ketiga jenis pelat liner baru yang dikembangkan adalah sebagai berikut. Kekerasan pelat liner baja bainit adalah 51,7 HRC. Setelah pengerasan kerja, kekerasan pelat liner meningkat sebesar 50HV, dan energi penyerapan benturan takik Charpy V-nya adalah 7,50 J, yang kekerasan dan ketangguhannya sangat cocok. Pelat liner komposit matriks baja mangan tinggi adalah bahan komposit dengan austenit sebagai matriks dan karbida sebagai fase kedua. Kekerasan pelat liner komposit matriks baja mangan tinggi adalah 26,5 HRC. Setelah pengerasan kerja, kekerasan pelat liner meningkat menjadi 667 HV(58,7 HRC), dan energi penyerapan tumbukan Charpy U-notch adalah 87,70J. Perpanjangan pelat liner dengan ketangguhan yang baik adalah 9,20%, sedangkan kekuatan tarik dan kekuatan luluh adalah 743 MPa dan 547 MPa. Kekerasan pelat liner perlit adalah 31,3 HRC. Setelah pengerasan kerja, kekerasan pelat liner hampir tidak berubah, dan energi penyerapan benturan Charpy V-notchnya adalah 6,00J. Perpanjangan pelat perlit liner rendah (6.64%), sedangkan kuat tarik dan kuat luluh adalah 766 MPa dan 420 MPa.

Dalam kondisi energi impak 4,5 J: bobot kerugian keausan pelat baja bainit paling sedikit, dan material ini memiliki kinerja ketahanan aus abrasif korosi benturan terbaik dalam kondisi ini. Dalam kondisi energi impak 9J: penurunan berat aus dari baja paduan rendah karbon tinggi yang dianil dengan dianil 1000 °C, dinormalisasi 950 °C dan temper 250 °C paling sedikit, dan bahan ini memiliki kinerja terbaik ketahanan aus abrasif korosi benturan di keadaan ini.

Analisis permintaan untuk kondisi penerapan, ketika beban impak sangat kecil, pelat liner SAG harus dibuat dari baja bainit. ketika beban benturan besar, pelat liner SAG harus dibuat dengan baja paduan rendah karbon tinggi yang dianil dengan dianil 1000 ° C, 950 ° C dinormalisasi, dan ditempa 250 ° C.

1.1 Status penelitian bahan liner pabrik semi-otomatis

1.1.1 Pabrik Semi-otomatis

Pada tahun 1932, kemajuan teknologi industri melahirkan pabrik autogenous pertama di dunia. Sekitar tahun 1950, pabrik autogenous secara resmi digunakan dalam produksi tambang. Setelah tahun 1960, proses penggilingan autogenous penuh menjadi populer di banyak tambang metalurgi di banyak negara. Dalam proses penggilingan sendiri, bijih dengan ukuran lebih besar dari 100 mm digunakan sebagai media penggilingan utama dalam penggilingan, tetapi ukurannya antara 20 mm dan 80 mm.

Karena kemampuan penggilingannya yang buruk, tidak mudah untuk digiling ke ukuran yang sesuai dengan bijih ukuran besar. Untuk mengatasi masalah ini, peneliti mencoba menambahkan sejumlah bola baja ke dalam penggilingan autogenous untuk menggiling jenis abrasive ini. Umumnya, jumlah bola baja yang ditambahkan adalah 2 ~ 8% dari volume pabrik autogenous. Peningkatan ini sangat meningkatkan efisiensi bagian penggilingan tambang, dan pabrik semi-autogenous juga harus diproduksi.

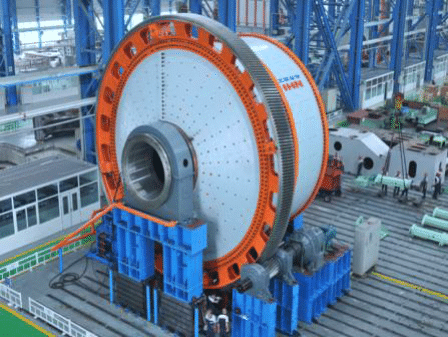

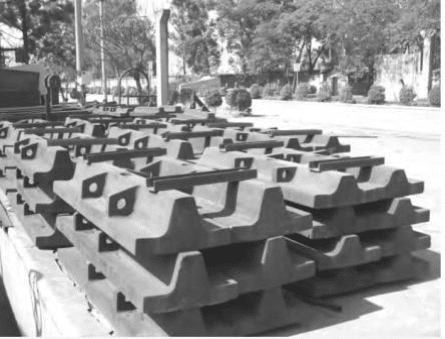

Gambar 1-1 menunjukkan diagram solid dari pabrik semi-autogenous yang digunakan di tambang logam, dan Gambar 1-2 menunjukkan pelat lapisan dari pabrik semi-autogenous yang akan dirakit. Singkatnya, pabrik semi-autogenous adalah sejenis peralatan produksi tambang logam yang menggunakan sebagian bola gerinda dan bijih itu sendiri untuk menggiling bijih logam. Meskipun pabrik semi-autogenous relatif tinggi dalam konsumsi energi, yang tidak kondusif untuk pemanfaatan energi yang efektif, pabrik semi-autogenous meliputi: operasi penghancuran sedang dan halus, operasi penyaringan, dan transfer bijih, yang sangat mempersingkat produksi tambang. proses, mengurangi polusi debu, mengurangi biaya produksi dan mengurangi investasi produksi.

Pabrik semi-autogenous terutama mencakup bagian transmisi, bantalan utama, layar silinder, bagian silinder, perangkat penggerak lambat, motor utama, perangkat pendongkrak, pelumasan, kontrol listrik, dll. Liner pabrik adalah komponen inti dari bagian laras dari pabrik semi-autogenous dan juga merupakan bagian yang paling banyak mengalami kerugian.

1.1.2 Liner pabrik semi-autogenous

Silinder pabrik semi-autogenous berputar secara serempak di bawah penggerak motor. Bahan (bola baja dan bijih logam) yang dimuat di dalam silinder berputar ke ketinggian tertentu dengan silinder. Di bawah aksi gravitasi, mereka terlempar ke bawah dengan kecepatan linier tertentu. Bijih logam, bola gerinda, dan pelat pelapis akan memiliki dampak yang relatif besar dan keausan yang serius. Efek ini membuat bijih logam digiling, dan yang paling penting adalah menggiling bijih logam. Setelah penggilingan, bahan yang memenuhi syarat dikirim keluar dari silinder di bawah pengaruh air.

1.2 Bahan tahan aus untuk pelapis pabrik semi-autogenous

Bagian baja tahan aus yang dikonsumsi oleh keausan abrasif adalah salah satu kondisi kerja yang paling parah dari bagian baja tahan aus. Dibandingkan dengan kondisi keausan abrasif kering, kondisi keausan abrasif basah mengandung faktor korosi tertentu, sehingga tingkat keausan lebih kompleks dan parah. Liner pabrik dari pabrik semi-autogenous tidak hanya mengalami benturan dan keausan yang parah untuk waktu yang lama tetapi juga mengalami korosi pada bahan mineral basah. Pada saat yang sama, telah mengalami interaksi dampak liner, keausan abrasif, dan korosi elektrokimia untuk waktu yang lama dalam proses servis, yang membuat liner menjadi bagian yang paling parah aus dan rawan kegagalan dari pabrik SAG .

Ini memiliki sejarah panjang untuk menggunakan baja mangan tinggi sebagai pelapis pabrik dari pabrik basah di rumah dan di luar negeri. Hingga saat ini, baja mangan tinggi masih merupakan bahan yang paling banyak digunakan untuk liner pabrik basah. Baja paduan tahan aus dan tahan korosi lainnya, seperti liner baja perlit, juga digunakan di dalam dan luar negeri, tetapi efeknya tidak terlalu memuaskan. Ini adalah kebutuhan mendesak untuk industri pelapis pabrik basah dan tugas penting bagi inovasi teknis untuk mengembangkan jenis baru pelapis baja paduan rendah karbon tinggi dengan ketahanan abrasi yang baik dan diterapkan.

1.2.1 Baja mangan Austenitik

Dalam baja tahan aus cor, baja mangan austenitik telah banyak digunakan di berbagai bagian baja tahan aus karena sifatnya yang unik dan memiliki sejarah panjang. Struktur metalografi terutama austenit fase tunggal, atau austenit mengandung sejumlah kecil karbida. Struktur austenit memiliki kemampuan pengerasan kerja yang kuat. Ketika permukaan kerja mengalami gaya tumbukan yang besar atau tegangan kontak yang besar, lapisan permukaan akan mengeras dengan cepat, dan kekerasan permukaannya bahkan dapat ditingkatkan hingga 700 HBW, sehingga ketahanan aus ditingkatkan. Meskipun kekerasan lapisan permukaan permukaan kerja meningkat, kekerasan dan ketangguhan struktur austenit di lapisan dalam tetap tidak berubah, yang membuat baja mangan tinggi tidak hanya memiliki ketahanan aus yang sangat baik tetapi juga memiliki kemampuan untuk menahan benturan yang besar. memuat. Karena karakteristik ini, baja mangan tinggi memiliki efek aplikasi yang sangat baik dalam keausan abrasif benturan dan kondisi keausan abrasif penggilingan tegangan tinggi. Ada banyak keuntungan dari baja mangan tinggi, tetapi ada juga banyak cacat. Ketika kekuatan benturan atau tegangan kontak baja mangan tinggi terlalu kecil, baja tidak bisa mendapatkan pengerasan kerja yang cukup, dan ketahanan aus berkurang, sehingga tidak dapat bekerja secara normal. Selain itu, ditemukan bahwa ketahanan korosi baja mangan tinggi buruk, yang tidak dapat mencapai efek ideal di lingkungan basah.

Sejak tahun 1960-an, para peneliti di dalam dan luar negeri telah mulai mereformasi baja austenitik untuk meningkatkan sifat komprehensifnya. Kebanyakan dari mereka menambahkan beberapa elemen paduan, seperti Cr, Mo, Ni, V, dll., Dan menyesuaikan kandungan C dan Mn pada saat yang sama, dan mengadopsi modifikasi inokulasi untuk mendapatkan ketahanan aus yang lebih baik dari baja mangan austenitik. Sampai saat ini, penelitian dan Eksplorasi paduan, modifikasi, dan penguatan baja austenitik dan baja austenitik metastabil telah mencapai hasil yang memuaskan. Beberapa negara bahkan menambahkan baja austenitik yang ditingkatkan ke standar nasional. Baja mangan tinggi adalah bahan umum untuk pelapis pabrik basah di rumah dan di luar negeri. Ketika beban impak pabrik basah terlalu kecil, pengerasan kerja baja mangan tinggi tidak selesai, dan ketahanan aus abrasif dampaknya akan lemah. Selain itu, karena ketahanan korosi yang buruk dari struktur austenit, umur ketahanan korosi baja austenitik relatif rendah.

1.2.2 Besi cor tahan aus

Paduan rendah dan besi cor putih paduan tinggi banyak digunakan saat ini. Dibandingkan dengan besi cor putih tradisional dan besi cor putih karbon rendah, besi cor tahan aus baru yang diwakili oleh besi cor putih krom rendah dan kromium tinggi memiliki ketahanan aus yang lebih baik.

Kromium adalah elemen paduan utama besi cor putih krom rendah. Karbida pada besi cor putih kromium rendah umumnya tersebar di besi cor oleh jaringan. Oleh karena itu, kerapuhan besi cor putih kromium rendah lebih besar, dan ketahanan aus lebih rendah daripada besi cor putih paduan sedang dan tinggi. Umumnya, tidak cocok untuk kondisi kerja dengan persyaratan ketahanan aus dan ketangguhan yang tinggi. Besi cor putih kromium tinggi banyak digunakan di banyak jenis peralatan dan kondisi kerja, yang disebabkan oleh berbagai kandungan kromium (10% ~ 30%) dari besi cor putih kromium tinggi. Ketangguhan besi cor Cr12 karbon rendah dalam besi cor putih kromium tinggi ditingkatkan karena penyesuaian kandungan kromium, yang dapat memenuhi persyaratan ball mill semen besar dengan beban impak yang besar; setelah perlakuan panas tertentu, besi cor Cr15 dapat memperoleh kinerja yang baik dicampur dengan sejumlah kecil karbida dan Struktur martensit austenit yang dipertahankan memiliki ketahanan aus yang baik, yang dapat digunakan untuk menggiling bola dan bahan pelat pelapis ball mill di pabrik semen; Besi cor Cr20 dan Cr26 memiliki kecocokan yang baik antara kekerasan dan ketangguhan serta kemampuan pengerasan yang tinggi, yang dapat digunakan pada bagian dinding tebal yang tahan aus. Selain itu, besi cor Cr20 dan Cr26 memiliki ketahanan korosi dan ketahanan oksidasi yang kuat, yang juga dapat digunakan dalam keausan korosi basah dan kondisi keausan suhu tinggi.

1.2.3 Baja paduan tahan aus non-mangan

Dengan semakin berkembangnya baja paduan non-mangan dengan kinerja yang sangat baik, ditemukan bahwa kekerasan dan ketangguhan baja paduan jenis ini dapat disesuaikan dalam rentang yang besar dengan mengoptimalkan rasio komposisi atau mengeksplorasi perlakuan panas, dan dapat juga memiliki kekerasan tinggi dan ketangguhan tinggi pada saat yang bersamaan. Ini memiliki efek aplikasi yang baik dalam banyak kondisi kerja. Baja paduan non-mangan dapat memiliki kekerasan tinggi, kekuatan tinggi, dan ketangguhan yang baik pada saat yang bersamaan. Kekuatan dan kekerasannya jauh lebih tinggi daripada baja mangan austenitik, dan efek aplikasinya lebih baik dalam kondisi beban impak kecil. Kromium, mangan, nikel, silikon, molibdenum, dan elemen paduan lainnya sering ditambahkan ke dalam baja tahan aus untuk meningkatkan sifat mekanik dan kemampuan mengerasnya.

1.2.3.1 Baja tahan aus paduan menengah-tinggi

Dalam beberapa tahun terakhir, para insinyur Qiming Machinery telah melakukan banyak penelitian pada baja tahan aus martensit paduan menengah dan tinggi (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni 2%, Mo 1%) pelat pelapis, dan beberapa kemajuan telah dibuat.

(1) Desain komposisi kimia

elemen karbon

Kandungan karbon memiliki efek langsung pada struktur mikro, sifat mekanik, hardenability, dan sifat lain dari baja paduan. Hasil penelitian menunjukkan bahwa kekerasan sampel menurun dengan penurunan kandungan karbon, yang menyebabkan kurangnya ketahanan aus, tetapi ketangguhannya relatif lebih baik; dengan peningkatan kandungan karbon, kekerasan sampel meningkat, ketahanan aus relatif lebih baik, tetapi plastisitas dan ketangguhan menjadi lebih buruk. Hasil penelitian menunjukkan bahwa kekerasan baja paduan meningkat dengan meningkatnya kandungan karbon, dan ketangguhan plastisnya menurun. Ketika kandungan karbon dalam kisaran tertentu (0,2 ~ 0,25%), ketangguhan impak (α K) baja paduan menurun sangat lambat dan hampir tidak berubah. Dalam kisaran kandungan karbon ini, struktur mikro baja paduan adalah lat martensit. Hasil menunjukkan bahwa sifat mekanik komposit dari tiga jenis struktur baik, dan ketahanan aus abrasif terhadap korosi sangat baik.

elemen kromium

Elemen kromium dapat meningkatkan kekerasan baja paduan sampai batas tertentu. Baja memiliki sifat mekanik komprehensif yang baik setelah proses perlakuan panas yang tepat. Elemen kromium bisa ada dalam bentuk karbida yang mengandung kromium dalam baja karburasi, yang selanjutnya dapat meningkatkan ketahanan aus bagian baja sampai batas tertentu. Teknisi kami telah mempelajari pengaruh Cr pada sifat baja paduan Cr Ni Mo dengan kandungan C 0,15-0,30. Hasil penelitian menunjukkan bahwa ketangguhan impak baja paduan dapat ditingkatkan dengan meningkatkan kandungan kromium di bawah kondisi pendinginan dan temper. Oleh karena itu, dalam desain baja paduan, kita dapat menyesuaikan kandungan elemen kromium untuk membuat baja paduan memperoleh sifat mekanik komprehensif yang lebih baik, sehingga mencapai efek tahan aus terbaik.

Teknisi kami telah mempelajari ketahanan aus baja paduan dengan elemen kromium yang berbeda dalam kondisi asam. Ditemukan bahwa dengan peningkatan kandungan kromium (1,5% ~ 18%), ketahanan aus bagian baja pertama-tama meningkat dan kemudian menurun. Ketika kandungan kromium 12,5%, baja memiliki ketahanan aus dan ketahanan korosi terbaik. Akhirnya, fraksi massa kromium elemen paduan Disimpulkan bahwa 10 ~ 12% dari baja paduan tahan aus memiliki efek tahan aus terbaik.

elemen nikel

Pada saat yang sama, nikel dapat meningkatkan hardenability baja paduan untuk mengoptimalkan sifat mekaniknya. Hasilnya menunjukkan bahwa kekerasan baja paduan sedikit ditingkatkan dengan menambahkan elemen nikel, tetapi energi penyerapan benturan dan ketangguhan baja paduan dapat ditingkatkan secara signifikan. Pada saat yang sama, nikel dapat mempercepat pasivasi baja paduan Fe Cr dan mengoptimalkan ketahanan korosi dan oksidasi baja paduan Fe Cr. Namun, kandungan nikel dalam baja paduan tahan aus tidak boleh terlalu tinggi (umumnya kurang dari 2%). Umumnya, kandungan nikel yang terlalu tinggi akan membuat zona fasa terlalu besar, yang akan menyebabkan peningkatan fasa austenit yang tertahan pada baja paduan, yang membuat baja paduan tidak dapat memperoleh sifat komprehensif yang baik.

Elemen molibdenum

Molibdenum dapat memperbaiki ukuran butir baja paduan sampai batas tertentu, sehingga dapat mengoptimalkan sifat komprehensif baja paduan. Molibdenum dapat meningkatkan hardenability baja martensit dan meningkatkan kekuatan, kekerasan, dan ketahanan korosi baja martensit pada saat yang bersamaan. Kandungan silikon dalam bagian baja biasanya kurang dari 1%.

elemen silikon

Kandungan silikon dapat mempengaruhi transformasi austenit baja paduan. Penambahan silikon membuat difusi atom karbon lambat dalam proses quenching, menghambat pembentukan karbida pada baja paduan, sehingga menghasilkan konsentrasi karbon yang tinggi. Stabilitas fase austenit ditingkatkan selama transformasi fase. Pada saat yang sama, sejumlah Si dapat meningkatkan kekerasan dan ketahanan aus baja paduan melalui penguatan larutan. Secara umum, kandungan silikon dalam baja adalah sekitar 0,3% ~ 0,6%.

(2) Proses perlakuan panas dan struktur metalografi

Proses perlakuan panas secara langsung mempengaruhi struktur mikro dan sifat mekanik bagian baja. Teknisi kami menemukan bahwa proses perlakuan panas berpengaruh pada baja tahan aus paduan rendah (komposisi kimia adalah C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). Perlakuan panasnya adalah quenching (850 , 880 , 910 , dan 930 ) dan tempering (200 dan 250 ). Hasil penelitian menunjukkan bahwa ketika temperatur tempering konstan, kekerasan sampel meningkat dengan meningkatnya temperatur quenching, sedangkan energi impak yang diserap menurun dan ketangguhan menjadi lebih buruk. Lebih banyak karbida mengendap dalam baja paduan yang ditempa pada 250 , yang meningkatkan kekerasan matriks. Sifat mekanik sampel yang ditemper pada 250 lebih baik daripada yang ditemper pada 200 . Ketahanan aus dari baja paduan rendah yang ditempa pada 890 dan ditempa pada 250 adalah yang terbaik.

Teknisi kami juga mempelajari perlakuan panas baja paduan rendah karbon menengah dengan komposisi kimia C 0,51%, Si 0,13%, Cr 1,52%, dan Mn 2,4%. Efek pendinginan air, pendinginan udara dan pendinginan udara pada struktur mikro baja paduan dipelajari masing-masing Struktur mikro baja paduan yang dipadamkan adalah martensit, dan struktur mikro setelah pendinginan udara dan pendinginan udara adalah martensit dan bainit Setelah temper lebih lanjut pada 200 , 250 , 300 , 350 dan 400 , kekerasan keseluruhan sampel menunjukkan tren menurun. Diantaranya, sampel berpendingin udara dan berpendingin udara adalah struktur multifase yang mengandung fase bainit, dan kekerasannya menurun lebih lambat. Kehilangan keausan meningkat dengan meningkatnya suhu temper. Karena tekstur bainit memiliki ketahanan yang baik terhadap pelunakan tempering dan ketangguhan yang baik, kekerasan sampel berpendingin udara dan berpendingin udara menurun Ketahanan aus struktur komposit dengan fase bainit lebih baik.

(3) Studi tentang bahan pelapis pabrik pertambangan

Teknisi kami menganalisis perilaku kegagalan pelat pelapis (baja paduan 5cr2nimo) dari pabrik semi-autogenous di tambang magnetit titanium vanadium. Hasil penelitian menunjukkan bahwa struktur mikro baja paduan adalah martensit dengan austenit tertahan. Selama servis pelat pelapis, agregat mineral memiliki dampak keausan abrasif pada pelat pelapis, dan pelat pelapis juga terkorosi oleh pulp. Sejumlah besar lubang korosi dan retakan diamati pada permukaan yang aus dari pelat pelapis yang digunakan. Dianggap bahwa alasan kegagalan pelat pelapis adalah bahwa beban impak di bawah kondisi kerja terlalu rendah, dan pelat pelapis tidak cukup mengeras, mengakibatkan kekerasan permukaan kerja pelat pelapis yang rendah dan ketahanan aus yang buruk. .

Teknisi kami juga mempelajari ketahanan aus abrasif korosi dampak dari tiga jenis baja paduan tinggi karbon rendah dengan kandungan karbon yang berbeda (C: 0,16%, 0,21%, 0,25%). Hasil penelitian menunjukkan bahwa kekerasan baja paduan meningkat dengan meningkatnya kandungan karbon, sedangkan energi penyerapan impak menurun. Hasil percobaan menunjukkan bahwa baja paduan dengan kandungan karbon 0,21% memiliki kehilangan keausan terkecil dan ketahanan aus abrasive korosi impak terbaik.

Pengaruh kandungan silikon (Si: 0.53, 0.97, 1.49, 2.10, 2.60, c0.25%) pada struktur mikro, sifat mekanik dan ketahanan aus baja cor paduan kromium karbon sedang tinggi juga dipelajari. Hasil penelitian menunjukkan bahwa baja paduan dengan kandungan silikon 1,49% memiliki kekerasan tertinggi (55,5 HRC) dan ketangguhan terbaik (energi penyerapan tumbukan: 27,20 J), dan struktur mikronya adalah lat martensit. Uji keausan abrasive korosi impak (beban impak: 4,5 J) menunjukkan bahwa baja paduan dengan kandungan silikon 1,49% memiliki kehilangan keausan paling sedikit dan ketahanan aus korosi impak terbaik.

Teknisi kami juga mempelajari dampak keausan abrasif korosi dari tiga jenis baja liner penggilingan basah tambang. Tiga jenis liner adalah baja paduan tinggi karbon rendah (struktur lat martensit, kekerasan: 45 ~ 50 HRC, nilai ketangguhan impak lebih besar dari 50 J / cm2), baja mangan tinggi (struktur austenit fase tunggal, kekerasan > 21 HRC, impak nilai ketangguhan lebih besar dari 147 J / cm2) dan baja paduan karbon sedang (struktur martensit temper yang mengandung sedikit bainit dan austenit yang tertahan, kekerasan: 57 ~ 62 HRC, nilai ketangguhan impak: 20 ~ 30 J/cm2)。 Beban benturan adalah 2,7J dan bahan bijihnya adalah bijih besi asam.Hasil pengujian menunjukkan bahwa liner baja paduan tinggi karbon rendah memiliki kehilangan berat abrasi paling sedikit dan ketahanan aus korosi dampak terbaik.

1.2.3.2 Baja tahan aus paduan rendah

Keunggulan baja paduan rendah terutama dimanifestasikan dalam kemampuan mengeras yang baik, kekerasan tinggi, dan ketangguhan tinggi. Semakin banyak peneliti mulai mempelajari kemungkinan menggunakan baja paduan rendah sebagai pengganti baja mangan tinggi sebagai pelapis pabrik pada pabrik basah. Umumnya, baja paduan rendah diubah menjadi martensit temper dengan sifat komprehensif yang baik dengan menambahkan elemen seperti C, Mn, Cr, Si, Mo, B, dan memilih perlakuan panas yang sesuai.

Teknisi kami telah mempelajari penerapan baja zg40cr2simnmov di liner pabrik. Proses perlakuan panasnya adalah 900 annealing + 890 oil quenching + (220 ± 10 ) tempering. Setelah perlakuan panas di atas, struktur mikro baja zg40cr2simnmov adalah martensit temper fase tunggal, dan sifat mekaniknya yang komprehensif baik: kekerasan 50 HRC, kekuatan luluh 1200 MPa, ketangguhan impak 18 J/cm2. Baja paduan dan baja mangan tinggi (sifat mekanik: kekerasan 229hb, kekuatan luluh 735mpa, ketangguhan impak 147j / cm2) telah diuji di beberapa tambang seperti pabrik alumina di Shandong Aluminium Corporation. Hasil pengujian menunjukkan bahwa pelat pelapis baja zg40cr2simnmov memiliki masa pakai yang lama di ball mill basah dan ball mill kering.

Teknisi kami juga telah mempelajari studi tentang baja cor tahan aus paduan rendah dan penggunaan pelat pelapis. Proses perlakuan panas yang berbeda dieksplorasi untuk baja paduan rendah, dan proses optimal adalah pendinginan pada 900 ~ 950 dan temper pada 500 ~ 550 . Setelah perlakuan panas, baja paduan memiliki sifat mekanik terbaik, kekerasan: 46,2 HRC, kekuatan luluh: 1500 MPa, ketangguhan impak: 55 J / cm2.

Hasil dari keausan abrasif impak menunjukkan bahwa ketahanan aus baja paduan rendah yang dipadamkan pada 900 ~ 950 dan temper pada 500 ~ 550 lebih baik daripada ZGMn13 pada kondisi pengujian yang sama. Selain itu, baja paduan dan ZGMn13 diuji di konsentrator Sizhou dari tambang tembaga Dexing. Hasilnya menunjukkan bahwa masa pakai liner baja paduan rendah multi-elemen adalah 1,3 kali lebih lama dari pelat pelapis ZGMn13 biasa.

Di bawah kondisi penggilingan basah di tambang logam, keterbatasan liner baja mangan tinggi tradisional, yang banyak digunakan saat ini, semakin menonjol, dan merupakan kecenderungan umum bahwa posisi dominannya akan diganti. Baja tahan aus martensit paduan rendah yang dikembangkan saat ini memiliki ketahanan aus yang baik, tetapi ketangguhannya buruk, yang mengakibatkan ketahanan benturannya tidak dapat memenuhi kondisi kerja pelat pelapis tambang logam. Situasi serupa terjadi pada baja paduan lainnya, yang menghambat pembaruan liner pabrik tambang. Masih merupakan tugas yang sulit untuk mengembangkan baja paduan tahan aus baru yang dapat menggantikan pelapis pabrik baja mangan tinggi tradisional.

1.2.3.3 Baja tahan aus Bainit

Sifat mekanik keseluruhan baja bainit baik, dan baja bainit rendah memiliki kekerasan tinggi, ketangguhan tinggi, sensitivitas takik rendah, dan sensitivitas retak. Metode produksi tradisional baja bainitik adalah menambahkan Mo, Ni, dan logam mulia lainnya dan mengadopsi proses pendinginan isotermal. Hal ini tidak hanya membuat biaya produksi baja bainitic terlalu tinggi tetapi juga dengan mudah menyebabkan ketidakstabilan kualitas baja karena sulitnya pengendalian proses. Aplikasi industri baja bainitik juga sangat terbatas. Dengan eksplorasi dan eksplorasi lebih lanjut dari baja bainitic, baja fase ganda bainit telah dikembangkan, seperti baja fase ganda Austenite Bainite, Baja Austenit Bainite yang diperkuat eutektik, baja fase ganda martensit bainit, dll. karena biaya produksinya yang rendah, baja bainit dapat digunakan dalam industri.

Austenite Bainite (A / b) baja fase ganda menggabungkan kemampuan pengerasan kerja yang kuat dari austenit dan kekerasan dan ketangguhan bainit yang tinggi, sehingga baja fase ganda a / b memiliki kekuatan tinggi dan ketangguhan yang baik, dan memiliki ketahanan aus yang sangat baik. Mn Si Austenite Bainite Baja fase ganda yang diperoleh dengan austempering memiliki ketahanan aus yang baik, yang dapat memenuhi banyak kondisi tahan aus. Dalam jenis baja fase ganda, Mn, Cr, dan elemen lain dengan biaya lebih rendah dipilih untuk meningkatkan kemampuan pengerasan bagian baja. Biaya produksi semakin berkurang dan baja fase ganda Mn Si Austenite Bainite tipe baru dengan sifat komprehensif yang baik diperoleh. Semacam baja bainit dengan struktur mikro dan nano dengan austenit tertahan yang terdispersi dalam matriks bainit diperkenalkan. Baja Bainitic Baru memiliki kekuatan dan plastisitas sangat tinggi dan menunjukkan sifat mekanik yang sangat baik. Hasil penelitian menunjukkan bahwa baja mikro bainitik dengan austenit tertahan tinggi memiliki nilai kekerasan yang tinggi pada temperatur tempering yang relatif rendah (kurang dari 500 ), yang menunjukkan stabilitas temper yang baik.

Meskipun baja bainitic memiliki sifat mekanik yang sangat baik, proses produksinya rumit dan biayanya terlalu tinggi, yang membatasi penerapannya di industri pelat pelapis gerinda basah tambang. Aplikasi industri baja tahan aus seri bainit di tambang logam membutuhkan eksplorasi lebih lanjut.

1.2.3.4 Baja tahan aus perlit

Baja perlit biasanya diperoleh dengan normalisasi dan temper setelah paduan dengan kromium, mangan, molibdenum, dan elemen lain dalam baja karbon. Baja perlit memiliki ketangguhan yang baik, ketahanan lelah terhadap benturan, perlakuan panas yang sederhana, dan tidak ada elemen paduan yang berharga. Biaya produksinya rendah. Ini adalah jenis baja paduan tahan aus dan tahan korosi dengan potensi pengembangan yang besar. Baja paduan tahan aus Cr Mn Mo karbon tinggi memiliki ketangguhan yang baik dan kemampuan pengerasan kerja tertentu, sehingga dapat digunakan dalam lingkungan keausan abrasif korosif dengan beban benturan tertentu.

Komposisi kimia dan sifat mekanik dari baja tahan aus perlit Cr Mn Mo karbon tinggi yang representatif ditunjukkan pada Tabel 1-1.

| Tabel 1-1 Komposisi kimia dan sifat mekanik baja tuang tahan aus perlit | |||||||

| Komposisi kimia | peralatan mekanis | ||||||

| C | M N | Si | Ni | Cr | mo | PBR | KV2/J |

| 0,55 | 0.6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 325 | 9.0-13.0 |

| 0,65 | 0.9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 363 | 8.0-12.0 |

| 0,75 | 0.6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 400 | 6.0-10.0 |

1.3 Mekanisme dan model keausan

Keausan mengacu pada fenomena bahwa material dipisahkan dari permukaan kontak karena tegangan tertentu karena geser relatif material. Mekanisme pelepasan material dari permukaan mungkin berbeda karena sifat material yang berbeda, lingkungan kerja, beban, dan mode aksi. Mekanisme keausan dapat dibagi menjadi keausan perekat, keausan abrasif, keausan kelelahan permukaan, keausan fretting, dan keausan benturan. Menurut statistik, kerugian ekonomi yang disebabkan oleh keausan abrasif adalah yang terbesar, terhitung sekitar 50% dari total, keausan perekat menyumbang 15% dari total; memakai fretting menyumbang 7%; keausan erosi menyumbang 7% dari total; keausan korosi menyumbang 5% dari total.

1.3.1 Mekanisme keausan abrasif

Keausan baja paduan yang disebabkan oleh keausan abrasif adalah yang terbesar, yang terutama disebabkan oleh 1. Keausan yang disebabkan oleh luncuran permukaan keras dan kasar pada permukaan lunak; 2. Keausan yang disebabkan oleh gesekan timbal balik dari partikel keras yang meluncur di antara permukaan kontak. Menurut kondisi keausan yang berbeda, mekanisme keausan abrasif dapat dibagi menjadi dua jenis berikut:

Tipe 1: Mekanisme pemotongan mikro

Di bawah aksi beban eksternal, partikel keausan pada permukaan material menghasilkan gaya pada material. Ketika arah gaya dalam arah normal, partikel keausan pada permukaan material menghasilkan gaya pada material, Ketika arah gaya tangensial, partikel abrasif bergerak sejajar dengan permukaan keausan karena tangensial. memaksa. Jika hambatan partikel abrasif yang bergerak pada permukaan material kecil, itu akan memotong material dan menghasilkan chip. Jalur pemotongan partikel abrasif pada permukaan material sempit dan dangkal, dan ukuran pemotongannya kecil, sehingga disebut pemotongan mikro. Jika partikel abrasif tidak memiliki tepi yang tajam atau sudut yang berbeda dari arah jalur pemotongan, atau material itu sendiri memiliki plastisitas yang baik, efek pemotongan tidak akan membuat material menghasilkan chip, tetapi akan didorong ke depan atau kedua sisi oleh partikel abrasif, dan alur akan terbentuk pada permukaan material di sepanjang jalur gerakan partikel abrasif.

Tipe 2: Mekanisme spalling kelelahan

Mekanisme spalling kelelahan mengacu pada bahwa matriks berubah bentuk dan mengeras di bawah aksi partikel abrasif, dan retakan dihasilkan pada lapisan bawah permukaan karena tegangan kontak. Retakan meluas ke permukaan dan jatuh dalam bentuk lapisan tipis, dan lubang spalling yang tidak beraturan terbentuk di permukaan material. Ketika partikel abrasif meluncur di permukaan sampel, area deformasi plastis yang besar akan terbentuk. Setelah deformasi plastik berulang, karena pengerasan kerja, permukaan material akhirnya terkelupas menjadi puing-puing aus. Secara umum, batas kelelahan berdasarkan ketahanan aus material tidak benar.

1.3.2 Mekanisme dan model korosi dan keausan

Pabrik basah yang digunakan di tambang metalurgi tidak hanya akan mengalami dampak beban berat dan keausan yang parah tetapi juga terkorosi oleh bubur cair. Keausan korosi mengacu pada proses kehilangan massa yang disebabkan oleh reaksi elektrokimia atau kimia antara permukaan material dan lingkungan sekitarnya, yang disebut keausan korosi. Kondisi kerja pabrik basah tambang biasanya memakai korosi elektrokimia. Mekanisme promosi timbal balik antara keausan dan korosi membuat hilangnya material melebihi laju keausan tunggal ditambah laju korosi. Untuk mempelajari pengaruh abrasi basah terhadap mekanisme keausan, maka perlu dipelajari mekanisme korosi.

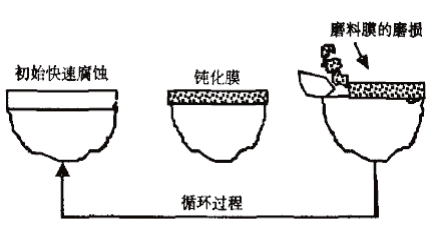

1.3.2.1 Promosi keausan pada korosi

(1) Model pelepasan mekanis. Gambar 1-3 menunjukkan model pelepasan mekanis. Karena adanya media korosif, korosi seragam akan terjadi pada permukaan logam selama korosi dan keausan, dan produk korosi yang dihasilkan dapat menutupi permukaan sampel sepenuhnya. Lapisan produk korosi ini disebut film korosi. Ini dapat mencegah permukaan material dari korosi lebih lanjut, tetapi mudah terkikis oleh material keras lainnya atau partikel abrasif dalam geser relatif tegangan. Kemudian permukaan logam telanjang mudah terkorosi, sehingga keausan meningkatkan korosi. Dalam media korosi tertentu, ketahanan korosi bahan terutama tergantung pada film pasif. Umumnya, laju keausan korosi logam dengan kemampuan pemulihan yang buruk dari film pasif akan meningkat 2 kali lipat atau bahkan 4 kali lipat dibandingkan dengan laju korosi statis tunggal.

(2) Menurut model elektrokimia, area deformasi plastis tertentu akan dihasilkan pada permukaan sampel logam karena gaya geser sudut abrasif. Korosi elektrokimia pada permukaan logam sangat tidak merata, yang mengarah pada peningkatan lebih lanjut dalam laju korosi.

1.4 Tujuan, makna, dan isi utama penelitian ini

Biaya pengoperasian pabrik semi-autogenous yang digunakan dalam produksi tambang logam sangat besar, dan bagian paling serius dari keausan dan pengeluaran adalah mill liner. China mengkonsumsi sekitar 2,2 juta ton bahan baja tahan aus setiap tahun. Diantaranya, mill liner yang digunakan dalam berbagai kondisi produksi mengkonsumsi sebanyak 220.000 ton baja, yaitu sekitar sepersepuluh dari total konsumsi suku cadang baja tahan aus.

Kondisi kerja pabrik semi-autogenous yang digunakan di tambang metalurgi buruk. Sebagai bagian pabrik yang mengalami kerusakan paling parah, masa pakai liner terlalu pendek, yang tidak hanya meningkatkan biaya operasi pabrik semi-autogenous tetapi juga secara serius mempengaruhi efisiensi produksi tambang logam. Saat ini, baja mangan tinggi biasanya digunakan untuk pelat lapisan pabrik semi-autogenous. Meskipun baja mangan tinggi memiliki kinerja komprehensif yang baik dan kemampuan pengerasan kerja yang baik, kekuatan luluh baja mangan tinggi terlalu rendah, yang mudah mengalami deformasi dan kegagalan, yang tidak dapat memenuhi kondisi layanan liner pabrik semi-autogenous, dan layanan umur pelat pelapis pendek. Untuk memperbaiki masalah di atas, jenis baru baja paduan tahan aus dengan sifat komprehensif yang baik harus dikembangkan sebagai pengganti pelapis pabrik baja mangan tinggi.

Berdasarkan analisis lingkungan industri dan pertambangan dari pabrik semi-autogenous dan analisis bahan pelapis dari berbagai pabrik basah, ditemukan bahwa liner dari pabrik semi-autogenous sangat penting. Baja paduan tahan aus untuk pelat harus memiliki kekerasan dan ketangguhan; baja paduan harus berupa struktur fase tunggal sejauh mungkin, atau harus struktur multi fase dengan pencocokan kekerasan dan ketangguhan yang baik, seperti struktur matriks + karbida; baja paduan juga harus cocok dengan kekuatan luluh yang baik dan memiliki kemampuan tertentu untuk menahan deformasi; baja paduan harus memiliki ketahanan aus abrasif korosi dampak yang baik.

Isi penelitian utama adalah sebagai berikut:

(1) Studi tentang perlakuan panas baja paduan rendah karbon tinggi yang tahan aus.

Melalui analisis struktur mikro, sifat mekanik, dan keausan abrasif korosi dampak dari baja tahan aus paduan rendah karbon tinggi dengan perlakuan panas yang berbeda, diperoleh sejenis baja paduan korosi tahan aus dengan sifat komprehensif yang lebih baik.

Komposisi baja paduan rendah karbon tinggi: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

Perlakuan panas baja paduan rendah karbon tinggi: 1000 × 6 jam anil + 950 × 2.5 jam pendinginan minyak + 570 × 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam pendinginan oli + 250 ℃× 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam normalisasi + 570 ℃× 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam normalisasi + 250 × 2.5 jam temper.

(2) Berdasarkan desain baja paduan karbon tinggi, baja bainitic karbon tinggi tahan aus, komposit matriks baja mangan tinggi, dan baja perlit dirancang masing-masing. Pengecoran dan perlakuan panas liner pabrik diselesaikan di Mesin Qiming dan uji coba pendahuluan dilakukan di tambang logam.

(3) Pengamatan dan penelitian struktur mikro.

Struktur metalografi baja paduan rendah karbon tinggi dalam keadaan perlakuan panas diamati, dan pengaruh proses perlakuan panas yang berbeda pada struktur mikro baja paduan rendah karbon tinggi dianalisis melalui analisis dan perbandingan. Pada saat yang sama, struktur mikro baja bainitik tahan aus, baja perlit, dan liner komposit matriks baja mangan tinggi dianalisis.

(4) Pengujian dan Penelitian Sifat Mekanik.

Kekerasan dan energi impak baja paduan rendah karbon tinggi as-cast dan perlakuan panas diuji, dan kekerasan dan ketangguhan impak baja paduan rendah karbon tinggi setelah perlakuan panas yang berbeda dipelajari. Pada saat yang sama, kekerasan dan energi serap benturan dari baja bainitik tahan aus, baja perlit, dan liner komposit matriks baja mangan tinggi diuji dan dianalisis. Uji tarik dilakukan pada baja paduan rendah karbon tinggi as-cast dan perlakuan panas untuk mempelajari kekuatan luluh dan sifat lain dari baja paduan rendah karbon tinggi dengan proses perlakuan panas yang berbeda. Pada saat yang sama, kekuatan luluh baja bainitik tahan aus, baja perlitik, dan liner komposit matriks baja mangan tinggi diuji dan dianalisis.

(5) Studi tentang karakteristik keausan abrasif dari korosi benturan

Di bawah energi tumbukan masing-masing 4,5j dan 9j, ketahanan aus abrasif korosi benturan dan mekanisme keausan baja paduan rendah karbon tinggi dengan proses perlakuan panas yang berbeda dipelajari, dan ketahanan aus abrasif korosi dampak dari baja bainitic tahan aus, baja perlit , dan pelat lapisan komposit matriks baja mangan tinggi diuji dan dibandingkan. Analisis ini memberikan dasar untuk aplikasi industri baja yang praktis.

2.0 Kondisi dan metode pengujian

Pada kondisi media korosif basah, laju korosi material baja jauh lebih tinggi dibandingkan pada kondisi kering, yaitu beberapa kali keadaan kering. Untuk mengembangkan baja paduan tahan aus yang tahan aus, tahan korosi, dan tahan benturan, baja tahan aus paduan rendah karbon tinggi, baja bainitik, baja perlit, dan komposit matriks baja mangan tinggi dirancang dalam makalah ini. , dan struktur mikro dan sifat mekanik baja paduan ini juga dipelajari Uji tarik, uji impak, korosi impak dan uji keausan abrasif dilakukan untuk mendapatkan baja tahan aus dengan kinerja komprehensif yang lebih baik, yang dapat memberikan referensi untuk pemilihan semi - liner pabrik autogenous.

2.1 Metode pengujian

2.1.1 Pengecoran blok uji

Sampel baja karbon tinggi dan baja paduan rendah yang digunakan dalam makalah ini dilebur dalam tungku alkali yang melapisi tungku induksi frekuensi menengah dan dilemparkan ke dalam blok uji berbentuk Y standar, yang ditunjukkan pada Gambar. 2-1. Pengecoran dan perlakuan panas baja bainitik karbon tinggi tahan aus, baja perlit, dan pelapis pabrik komposit matriks baja mangan tinggi telah diselesaikan di Mesin Qiming, dan penggunaan percobaan awal telah dilakukan di tambang.

2.1.2 Desain proses perlakuan panas

Proses perlakuan panas memiliki pengaruh yang jelas pada struktur mikro, sifat mekanik, dan ketahanan aus baja paduan rendah karbon tinggi. Proses perlakuan panas dari jenis baja paduan rendah karbon tinggi ini ditunjukkan pada Gambar 2-2.

2.1.3 Persiapan sampel

Spesimen untuk analisis struktur mikro, kekerasan, XRD, uji impak, uji tarik, dan uji keausan abrasif korosi impak dipotong dari blok uji berbentuk Y dari baja paduan rendah karbon tinggi dengan perlakuan panas dan keadaan tuang yang berbeda. Model mesin pemotong kawat adalah DK77. Potong blok uji dengan pemrosesan mesin gerinda menjadi kekasaran yang sesuai.

2.1.4 Pengamatan struktur metalografi

Struktur mikro masing-masing sampel diamati dengan mikroskop optik Lycra. Larutan alkohol asam nitrat 4 vol.% digunakan sebagai larutan korosi untuk baja paduan rendah karbon tinggi, liner baja perlit, dan pelat pelapis komposit matriks baja mangan tinggi dalam kondisi perlakuan panas yang berbeda. Karena ketahanan korosi yang baik dari baja bainit, larutan alkohol asam klorida besi klorida dipilih sebagai larutan korosi pelat lapisan baja bainit. Rumus larutan korosi adalah 1g besi klorida, 2ml asam klorida, dan 100ml etanol.

2.1.5 Uji sifat mekanik

Sifat mekanik bahan, juga dikenal sebagai sifat mekanik bahan, mengacu pada sifat mekanik bahan di bawah berbagai beban eksternal di lingkungan tertentu. Sifat mekanik konvensional bahan logam meliputi kekerasan, kekuatan, ketangguhan impak, dan plastisitas. Proyek ini berfokus pada kekerasan makro, uji impak, dan uji tarik.

Kekerasan Rockwell (HRC) dari baja paduan rendah karbon tinggi, liner baja bainit, liner baja perlit, dan pelat pelapis komposit matriks baja mangan tinggi sebagai perlakuan panas dan as-cast diuji oleh HBRVU-187.5 Bromwell optical hardness tester. Setiap sampel diukur pada 10 posisi yang berbeda, dan nilai kekerasan sampel adalah rata-rata aritmatika dari hasil pengujian.

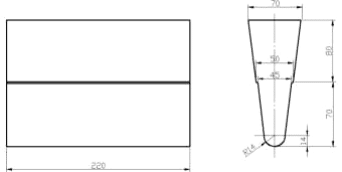

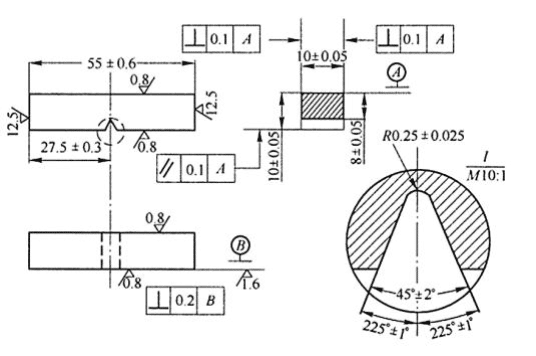

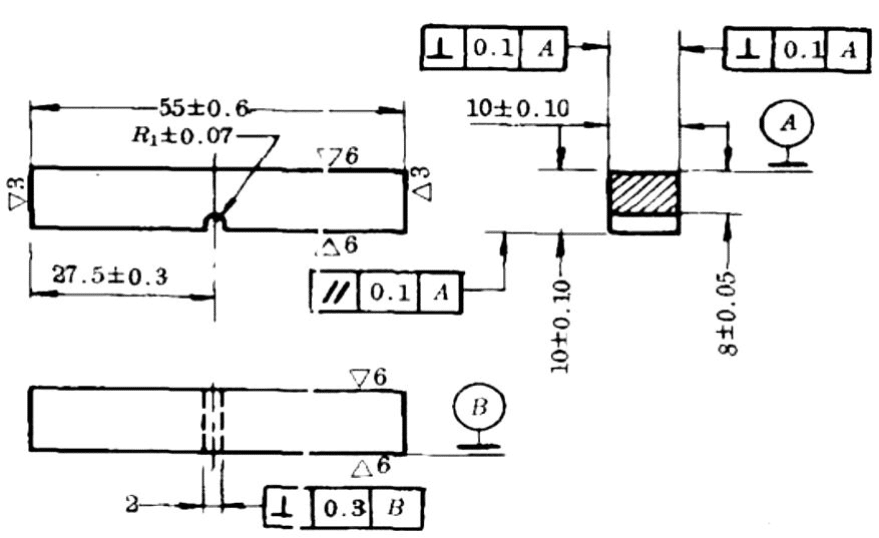

Mesin uji impak pendulum logam berinstrumen JBW-300hc digunakan untuk menguji energi penyerapan impak dari spesimen Charpy V-notch standar dari baja paduan rendah karbon tinggi, liner baja perlit, dan liner baja bainit sebagai perlakuan panas dan keadaan as-cast masing-masing; liner komposit matriks baja mangan tinggi diproses menjadi spesimen Charpy u-notch standar sesuai standar, dan energi penyerapan benturan diuji. Ukuran tumbukan masing-masing jenis benda uji berlekuk adalah 10 mm*10 mm*50 mm, dan ukuran tumbukan rata-rata setiap benda uji adalah seperti yang ditunjukkan pada gambar 3 takik.

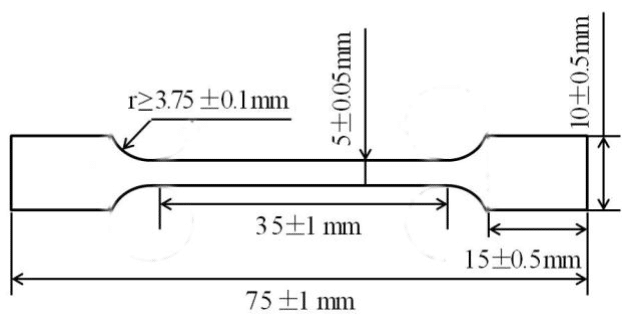

Dengan menggunakan mesin uji tarik universal elektronik yang dikendalikan komputer mikro WDW-300hc, uji tarik dilakukan pada baja paduan rendah karbon tinggi, liner baja bainit, liner baja perlit, dan pelat pelapis komposit matriks baja mangan tinggi sebagai perlakuan panas dan pengecoran di ruangan suhu. Baja paduan rendah karbon tinggi, baja bainitik, baja perlit, dan sampel pelat lapisan bahan matriks baja mangan tinggi sebagai cor dan perlakuan panas diproses menjadi batang uji tarik, seperti yang ditunjukkan pada Gambar 2-5. Kecepatan tarik suhu kamar ditetapkan pada 0,05 mm/menit, dan setiap sampel diuji tiga kali, dan diambil nilai rata-ratanya.

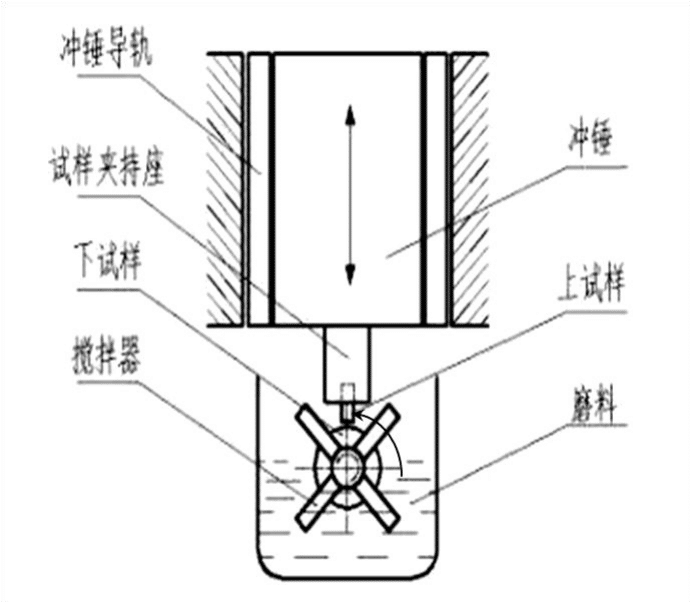

2.1.6 uji keausan abrasif korosi dampak

Uji keausan abrasif korosi impak dilakukan pada mesin uji keausan abrasif beban dinamis MLD-10a yang dimodifikasi. Diagram skema dari tester keausan ditunjukkan pada Gambar. 2-6. Setelah modifikasi, mesin uji dapat mensimulasikan kondisi keausan abrasif korosi dampak dari liner pabrik semi-autogenous sampai batas tertentu. Parameter uji spesifik ditunjukkan pada tabel 2-1.

| Tabel 2-1 Parameter teknis mesin uji keausan korosi dampak | |

| Nama parameter | Nilai parameter |

| Energi benturan / J | 4,5 |

| Berat palu / kg | 10 |

| Waktu dampak / waktu · mnt-1 | 100 |

| Tinggi jatuh bebas palu / mm | 45 |

| Kecepatan rotasi sampel yang lebih rendah / R · min-1 | 100 |

| Ukuran/jaring abrasif | 60-80 (Pasir kuarsa) |

| Perbandingan massa air dan pasir kuarsa | 2:5 |

| Massa air/kg | 1 |

| Massa pasir kuarsa/kg | 2.5 |

Selama pengujian, sampel atas dipasang pada palu dan sampel bawah dipasang pada poros. Didorong oleh motor, sampel bawah, dan bilah pencampur pada poros utama berputar dengan motor. Palu tumbukan dinaikkan untuk mengatur ketinggian energi tumbukan yang diperlukan dan kemudian jatuh bebas. Didorong oleh palu, sampel atas berulang kali berdampak pada sampel bawah dan abrasif (pasir kuarsa basah) antara sampel atas dan bawah oleh bilah pencampur. Dalam jeda waktu persiapan untuk memasuki siklus erosi tumbukan berikutnya, sampel dan abrasif atas dan bawah akan mengalami geser relatif, dan prosesnya adalah keausan abrasif tiga badan. Sampel atas dan bawah mengalami benturan tertentu dan keausan abrasif, yang mengakibatkan penurunan berat sampel, yang merupakan jumlah abrasi sampel.

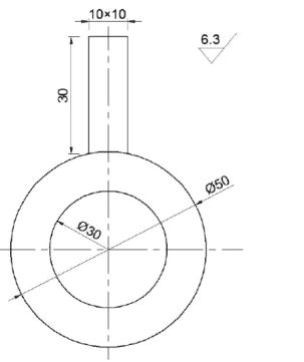

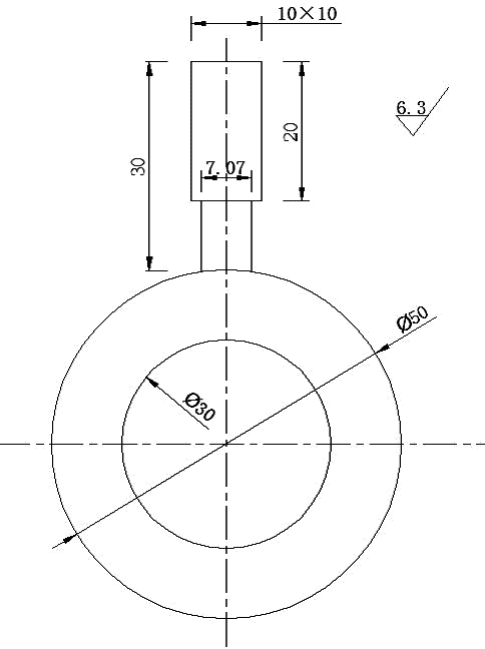

Sampel yang lebih rendah dari sampel adalah 45 baja setelah pendinginan dan temper, dan kekerasannya adalah 50HRC. Sampel atas adalah baja paduan rendah karbon tinggi, liner baja bainit, liner baja perlit, dan pelat pelapis material komposit matriks baja mangan tinggi sebagai perlakuan panas dan sebagai cor. Di bawah energi impak 4,5j, ukuran sampel atas adalah 10mm * 10mm * 30mm, dan permukaan ujung bawah diproses menjadi permukaan busur dengan diameter 50mm, seperti yang ditunjukkan pada Gambar 2-7; bagian atas sampel atas dengan energi impak 9j adalah 10mm * 10mm * 20mm, dan bagian bawah adalah 7.07mm * 7.07mm * 10mm, dan permukaan ujung bawah diproses menjadi permukaan busur dengan diameter 50mm, seperti yang ditunjukkan pada Gambar 2-8.

Sebelum uji keausan, sampel harus digerinda selama 30 menit untuk menghilangkan pengaruh kesalahan pemasangan sampel dan faktor lainnya. Setelah pra-penggilingan, pertama-tama bersihkan puing-puing dan kotoran lain yang menempel pada permukaan yang aus dengan sikat lembut, kemudian bersihkan sampel dengan ultrasonik etanol absolut, segera keringkan, dan timbang dengan neraca analitik elektronik (timbang tiga kali setiap kali, dan mengambil nilai rata-rata sebagai kualitas sampel). Pada awal uji keausan, timbang setiap 15 menit, lalu ulangi operasi penimbangan di atas.

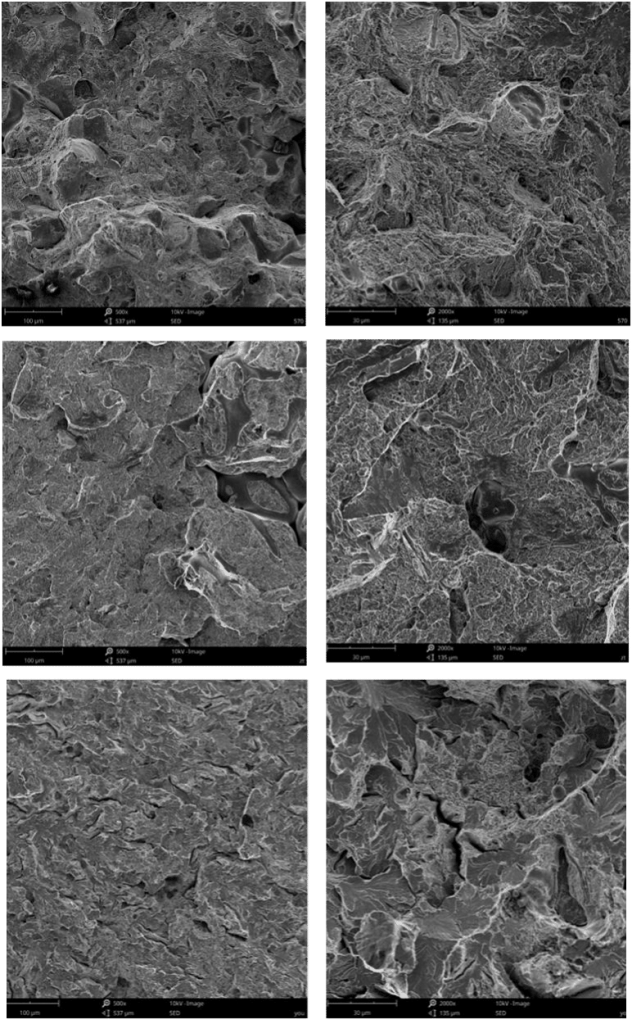

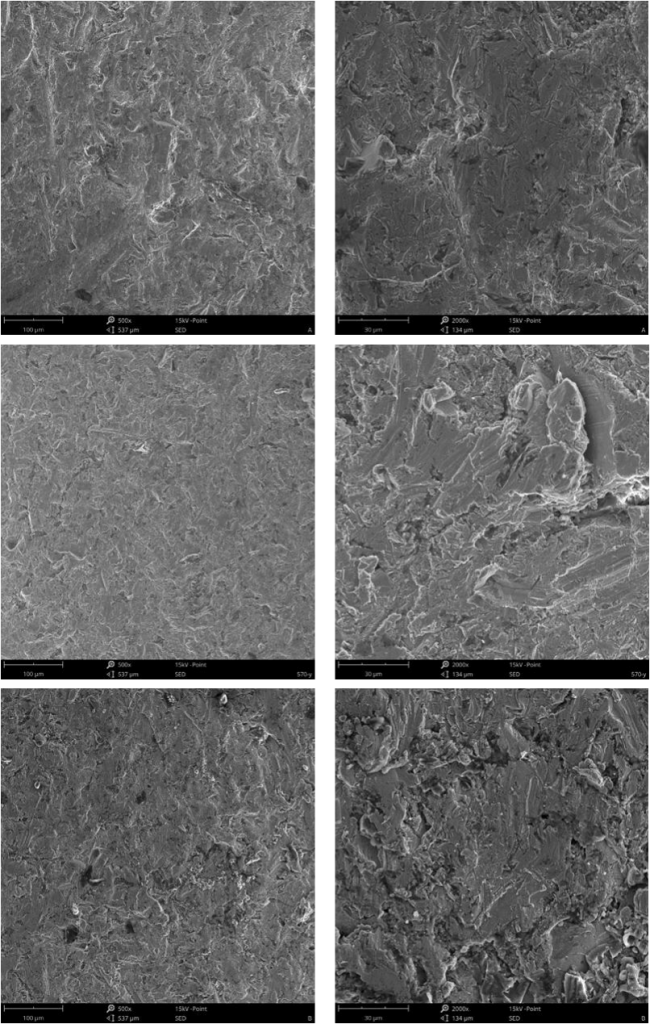

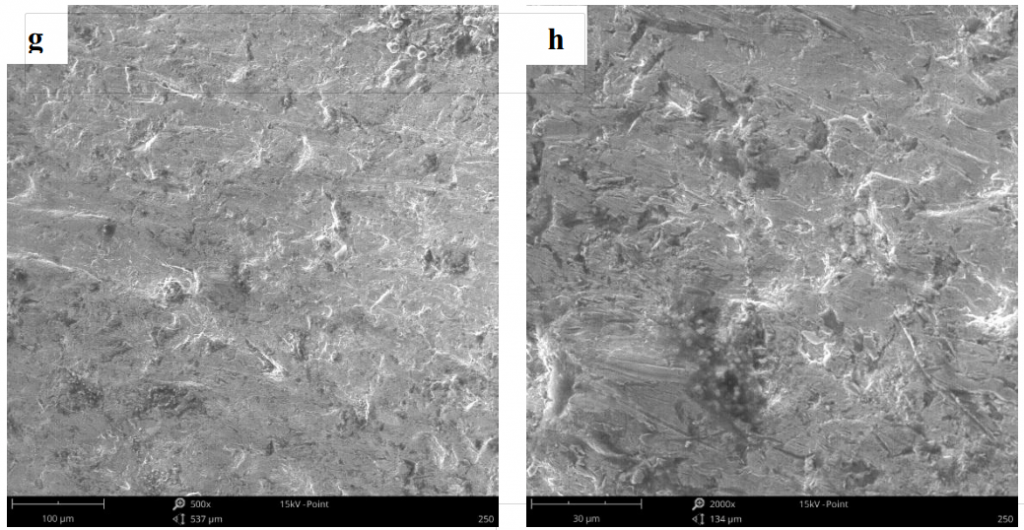

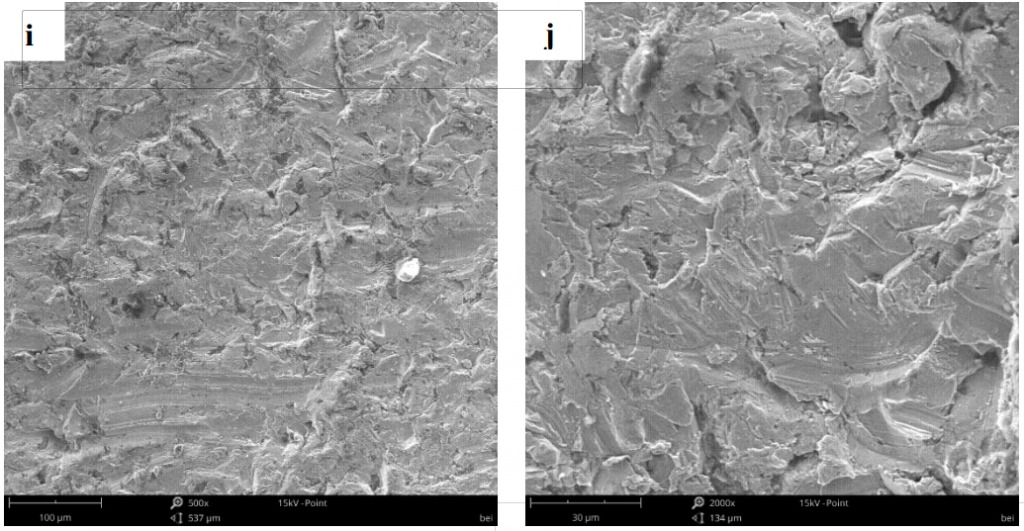

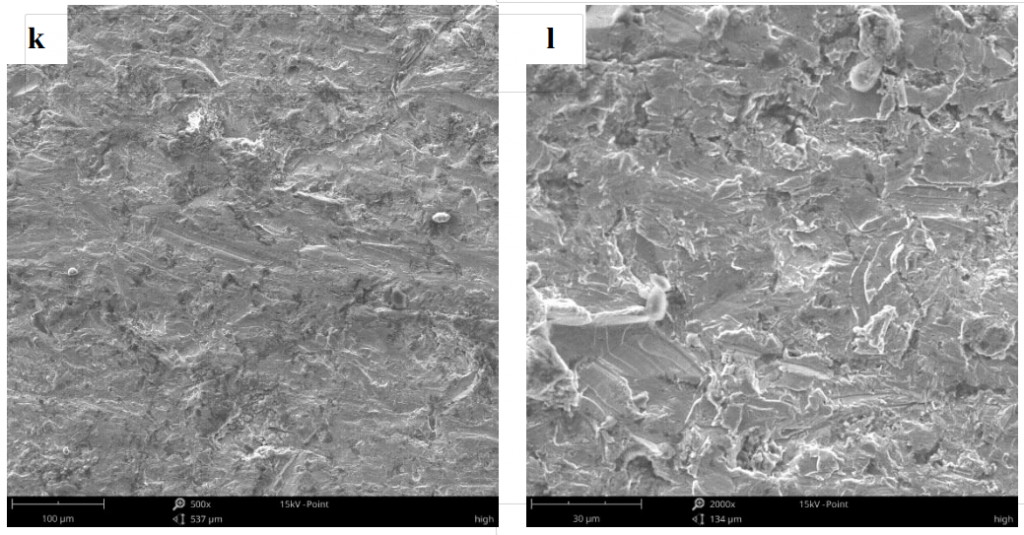

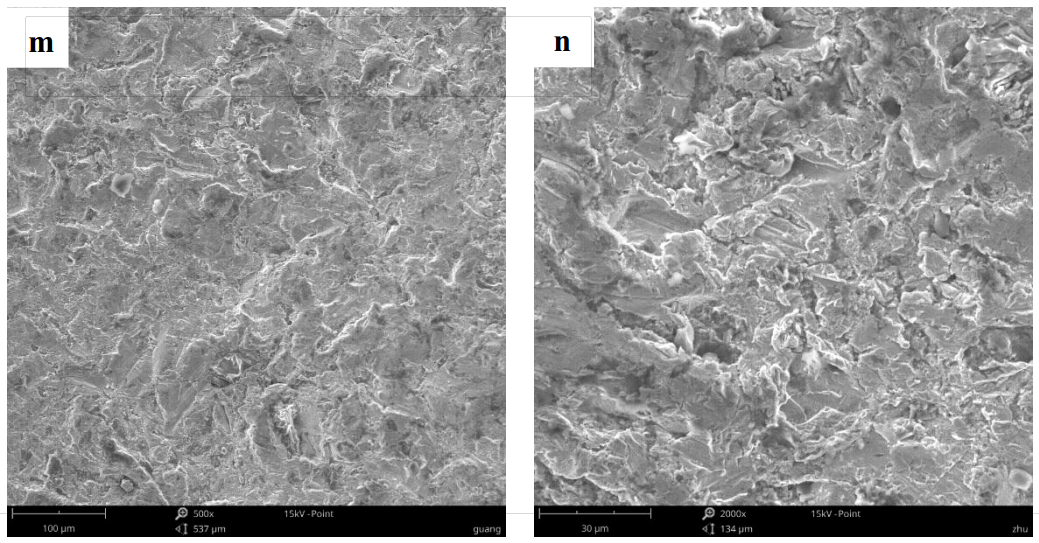

2.1.7 Pengamatan fraktur impak, fraktur tarik, dan morfologi keausan korosi

Morfologi rekahan impak, rekahan tarik, dan keausan korosi diamati pada perbesaran 500 dan 2000 kali dengan menggunakan mikroskop elektron phenom prox scanning. Spesimen yang akan diamati dibersihkan dan dikeringkan dengan etanol, dan morfologi permukaan sampel diamati di bawah mikroskop elektron pemindaian, dan mekanisme patah dan mekanisme keausan baja paduan tahan aus dianalisis.

3.0 Pengaruh perlakuan panas pada struktur mikro dan sifat mekanik dari pelapis pabrik SAG baja paduan rendah karbon tinggi yang tahan aus

Perlakuan panas memiliki pengaruh besar pada struktur mikro dan sifat mekanik baja paduan rendah karbon tinggi. Dalam bab ini, pengaruh perlakuan panas yang berbeda pada baja paduan rendah karbon tinggi tahan aus dengan komposisi tertentu dipelajari, dan proses perlakuan panas dioptimalkan untuk mendapatkan baja paduan tahan benturan dan tahan aus yang optimal.

Komposisi kimia baja paduan rendah karbon tinggi yang tahan aus ditunjukkan pada tabel 3-1.

| Tabel 3-1 Komposisi kimia dari abrasi-korosi baja paduan rendah karbon tinggi (wt.%) | |||||||

| C | Si | M N | P | S | Cr | Ni | mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2.89 | 0,75 | 0.352 |

Menurut proses perlakuan panas yang ditunjukkan pada Gambar. 2-2, blok uji berbentuk Y diberi perlakuan panas dan ditandai sebagai sampel 1, 2, 3, dan 4, dan keadaan as-cast ditandai sebagai sampel 5. Setelah perlakuan panas, sampel untuk pengamatan struktur mikro, uji kekerasan, uji impak, uji tarik, dan uji keausan abrasif korosi impak dipotong dengan mesin pemotong kawat.

3.1 Pengaruh proses perlakuan panas terhadap struktur mikro dan sifat mekanik baja paduan rendah karbon tinggi

3.1.1 Mikrostruktur

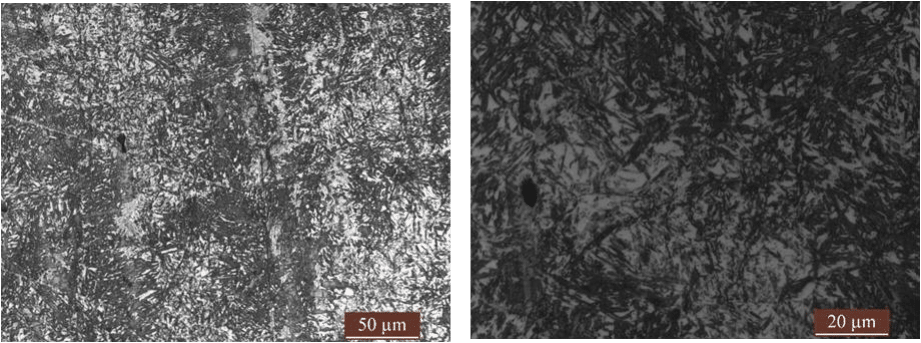

Gambar 3-1 menunjukkan struktur mikro baja paduan rendah karbon tinggi dengan kondisi perlakuan panas yang berbeda, dan Gambar 3-1 (a) (b) menunjukkan struktur metalografi sampel 1. Setelah anil pada 1000 dan normalisasi pada 950 dan temper pada suhu tinggi (570 ), struktur mikro sampel adalah perlit. Gambar 3-1 (c) (d) menunjukkan struktur metalografi sampel 2. Setelah anil pada 1000 dan normalisasi pada 950 dan temper pada suhu rendah (250 ), struktur mikro sampel juga perlit. Gambar 3-2 (a) (b) menunjukkan struktur mikro berdaya tinggi yang diambil oleh SEM. Dalam struktur mikro sampel 1 (Gbr. 3-2 (a)), perlit pipih dengan terang dan gelap bergantian dapat diamati, dan struktur mikro sampel 2 (Gbr. 3-2 (b)) juga dapat diamati dengan jelas. perlit pipih, Di bawah perbesaran yang sama, struktur perlit dari baja paduan rendah karbon tinggi (1 × 10) yang ditempa pada 570 cenderung berbentuk spheroid. Gambar 3-1 (E) (f) menunjukkan struktur metalografi sampel 3. Setelah annealing pada 1000 , pendinginan minyak pada 950 dan temper pada suhu tinggi (570 ), struktur mikro sampel adalah sorbit dengan martensit orientasi. Gambar 3-1 (g) (H) menunjukkan struktur metalografi sampel 4. Setelah anil pada 1000 , pendinginan minyak pada 950 dan temper pada suhu rendah (250 ), struktur mikro sampel adalah temper suhu rendah martensit. Ketika sampel didinginkan dalam minyak pada 950 dan ditempa pada suhu rendah, atom C berdifusi terlebih dahulu dan mengendapkan karbida terdispersi dari larutan padat jenuh. Dengan meningkatnya suhu temper, endapan karbida dalam baja paduan meningkat, dan karbida secara bertahap berubah menjadi sementit dan tumbuh secara bertahap. Seiring berjalannya waktu, austenit yang tertahan mulai terurai dan sementit mengendap pada saat yang bersamaan. Ketika suhu tempering meningkat menjadi 570 , atom C jenuh sepenuhnya mengendap dari larutan padat jenuh, dan agregat sementit halus dan kasar, menunjukkan sorbit temper yang mempertahankan orientasi martensit.

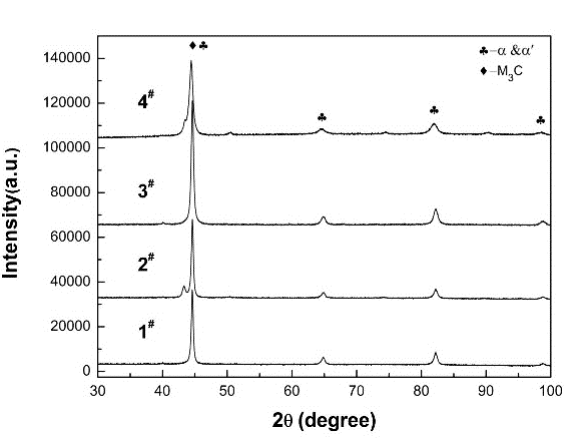

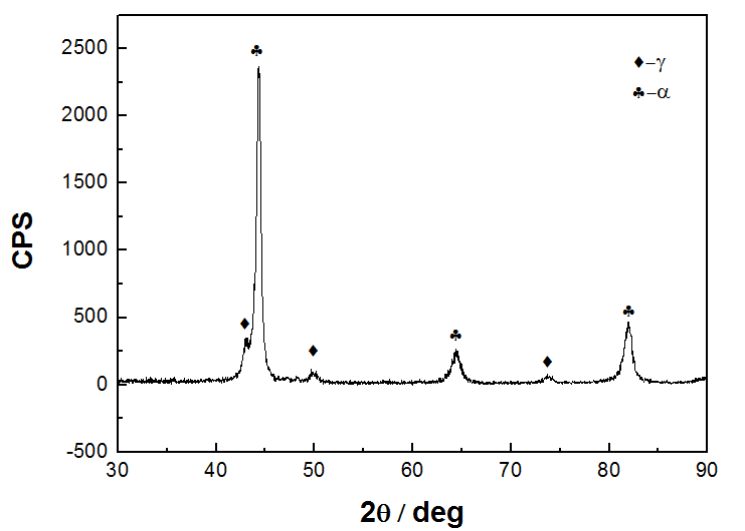

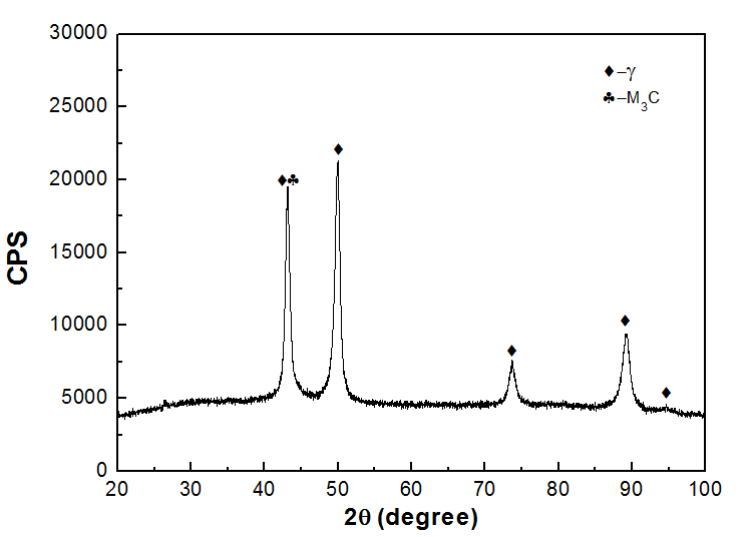

Gambar 3-3 menunjukkan pola difraksi XRD dari baja paduan rendah karbon tinggi dalam keadaan perlakuan panas yang berbeda. Terlihat dari pola bahwa sampel pada perlakuan panas yang berbeda hanya memiliki fasa atau fasa lewat jenuh dan fasa sementit, tanpa fasa lainnya.

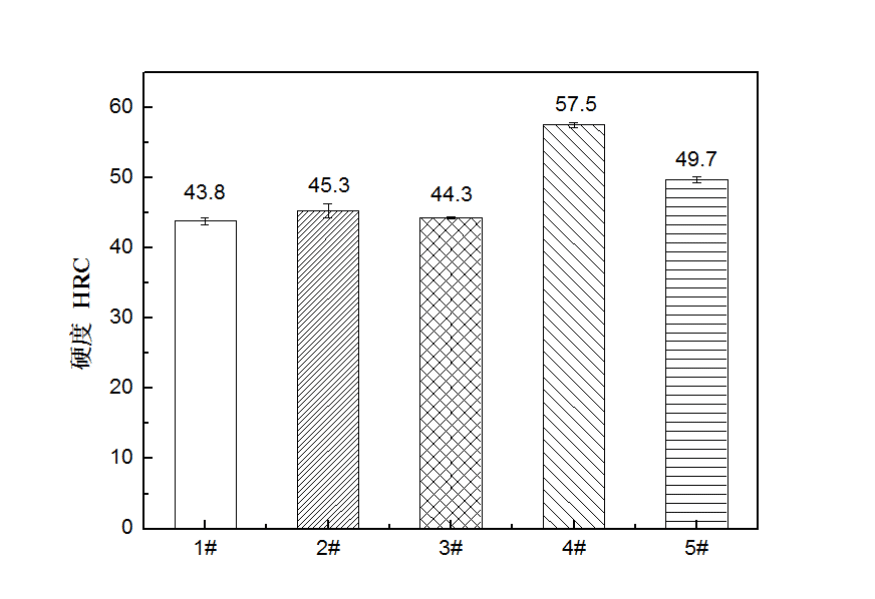

3.1.2 Sifat mekanik

Gambar 3-4 menunjukkan kekerasan baja paduan rendah karbon tinggi dalam perlakuan panas yang berbeda dan keadaan as-cast. Hasil penelitian menunjukkan bahwa: nilai kekerasan baja paduan rendah karbon tinggi (sampel 4) dianil pada 1000 dan dikuens oli pada 950 dan ditempa pada 250 adalah yang tertinggi. Nilai kekerasan sampel 1, sampel 2, dan sampel 3 sangat dekat dan jauh lebih rendah daripada sampel 4, dan sampel 2 sedikit lebih tinggi dari sampel 1 dan sampel 3. Karena semakin tinggi suhu tempering, semakin rendah kekerasannya. dari baja paduan adalah. Kekerasan 2 × 10 sampel yang ditempa pada suhu rendah (250 ) sedikit lebih tinggi daripada 1 × 10 sampel yang ditempa pada suhu tinggi (570 ), dan kekerasan 4 × 10 sampel yang ditempa pada suhu rendah (250 ) adalah lebih tinggi dari 3 × 10 sampel. 1 # sampel dan 2 # sampel adalah baja paduan rendah karbon tinggi setelah perawatan normalisasi dan temper. Temperatur tempering berpengaruh kecil pada nilai kekerasan baja, dan perbedaannya kecil, sehingga nilai kekerasan sampel 1# dan sampel 2# memiliki sedikit perbedaan. 3 # sampel dan 4 # sampel adalah baja paduan rendah karbon tinggi setelah perlakuan pendinginan dan temper. Temperatur tempering memiliki pengaruh yang besar terhadap nilai kekerasan sampel. Kekerasan sampel 4# yang ditempa pada suhu rendah jauh lebih tinggi daripada sampel 3# setelah temper suhu tinggi.

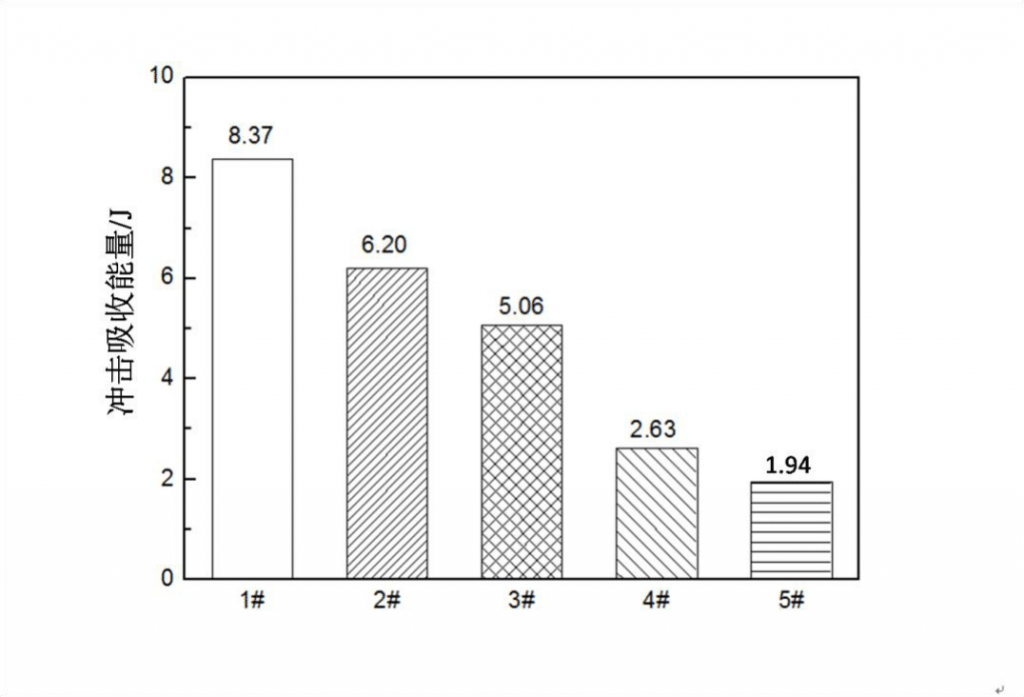

Dampak energi yang diserap dari perlakuan panas yang berbeda dan baja paduan rendah karbon tinggi as-cast ditunjukkan pada Gambar. 3-5. Hasil penelitian menunjukkan bahwa energi serapan impak sampel 1, 2, 3, dan 4 mengalami penurunan secara bergantian. Energi penyerapan dampak baja paduan rendah karbon tinggi (sampel 1) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 570 secara signifikan lebih tinggi daripada sampel lainnya. Ini karena setelah perlakuan normalisasi, tingkat larutan padat setiap elemen dalam baja paduan dalam austenit ditingkatkan, pemisahan elemen paduan dalam struktur pengecoran ditingkatkan, tingkat homogenisasi struktur pengecoran ditingkatkan, dan ketangguhan impak dari baja ditingkatkan. Setelah normalisasi dan tempering perlakuan panas, sampel 1 dan 2 adalah struktur perlit dengan ketangguhan yang baik. Struktur perlit sampel 1 dipasifkan dan cenderung spheroid. Oleh karena itu, ketangguhan sampel 1 lebih baik daripada sampel 2, dan energi impak sampel 1 lebih tinggi. Setelah pendinginan minyak dan perlakuan temper suhu rendah, struktur mikro akhir dari baja paduan adalah martensit temper. Sampel mempertahankan kekerasan tinggi dan ketangguhan rendah saat didinginkan, sehingga baja paduan tetap mempertahankan kekerasan tinggi dan ketangguhan rendah. Setelah pendinginan minyak dan temper pada suhu tinggi, martensit mulai terurai dan sejumlah besar sorbit terbentuk. Kekerasan sampel 3 menurun secara signifikan dan ketangguhan meningkat secara signifikan. Oleh karena itu, ketangguhan sampel 3 lebih baik daripada sampel 4. Energi serapan impak baja paduan rendah karbon tinggi as-cast paling rendah dan ketangguhannya paling buruk.

Hasil tarik baja paduan rendah karbon tinggi dalam perlakuan panas yang berbeda dan keadaan as-cast ditunjukkan pada tabel 3-2, Hasilnya menunjukkan bahwa kekuatan tarik Rm: 3# >1#>2#>4#>5#; Kekuatan hasil Rel: 3#>1#>2#>4#、5#. Dengan kata lain, kekuatan baja paduan rendah karbon tinggi (3 #) dianil pada 1000 , dipadamkan minyak pada 950 dan ditempa pada 570 memiliki kekuatan tertinggi, dan baja paduan rendah karbon tinggi (4 #) dianil pada 1000 , minyak padam pada 950 dan temper pada 250 memiliki kekuatan terendah. Perpanjangan setelah patah :1#>2#>3#>4#>5#, Artinya, baja paduan rendah karbon tinggi (1#) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 570 memiliki plastisitas terbaik, 1#, 2#, 3#, dan 4# adalah rekahan campuran, Hasil penelitian menunjukkan bahwa plastisitas baja paduan rendah karbon tinggi (#4) dianil pada 1000 , dikuens oli pada 950 dan ditempa pada 250 adalah yang terburuk, yaitu patah getas. Kekuatan dan plastisitas baja paduan rendah karbon tinggi as-cast (#5) lebih buruk daripada sampel perlakuan panas, yaitu patah getas.

| Tabel 3-2 Hasil uji tarik baja paduan rendah karbon tinggi dalam proses perlakuan panas yang berbeda | |||

| Nomor barang | Kekuatan tarik / Mpa | Perpanjangan setelah patah /% | Kekuatan hasil / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5# | 334 | 3.4 | / |

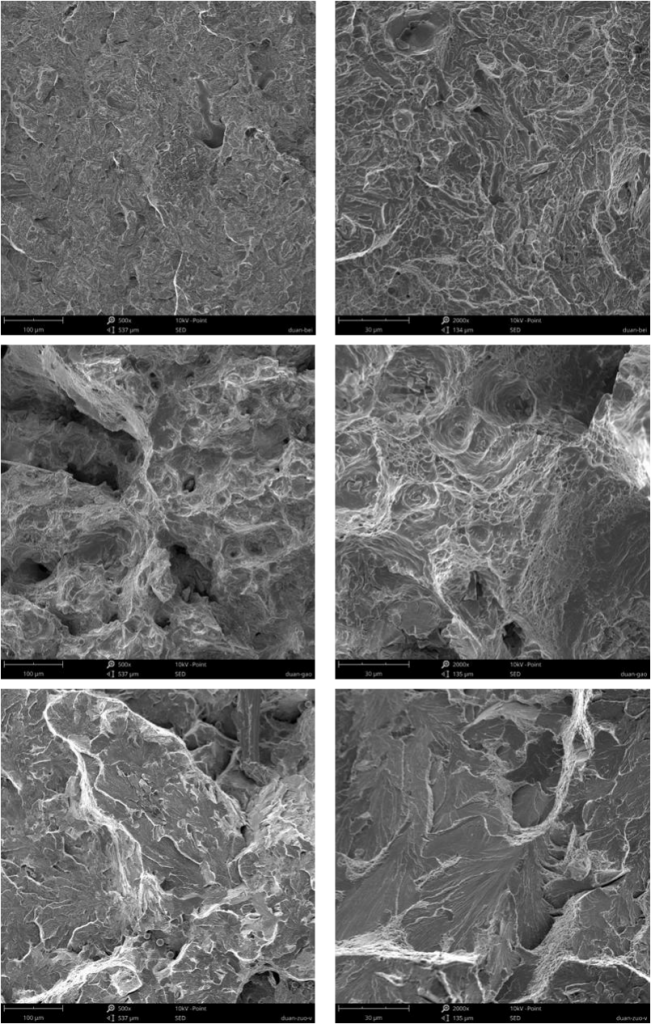

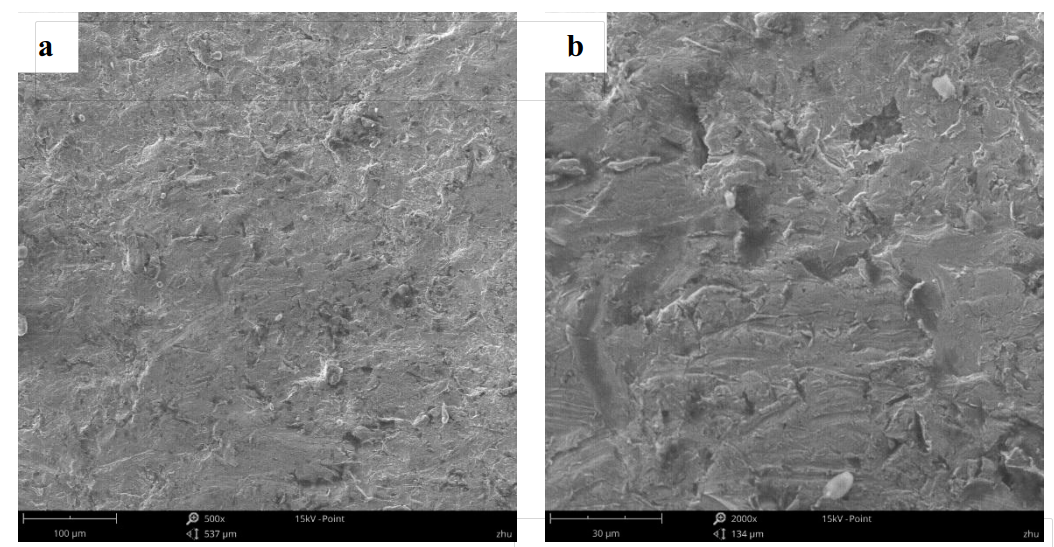

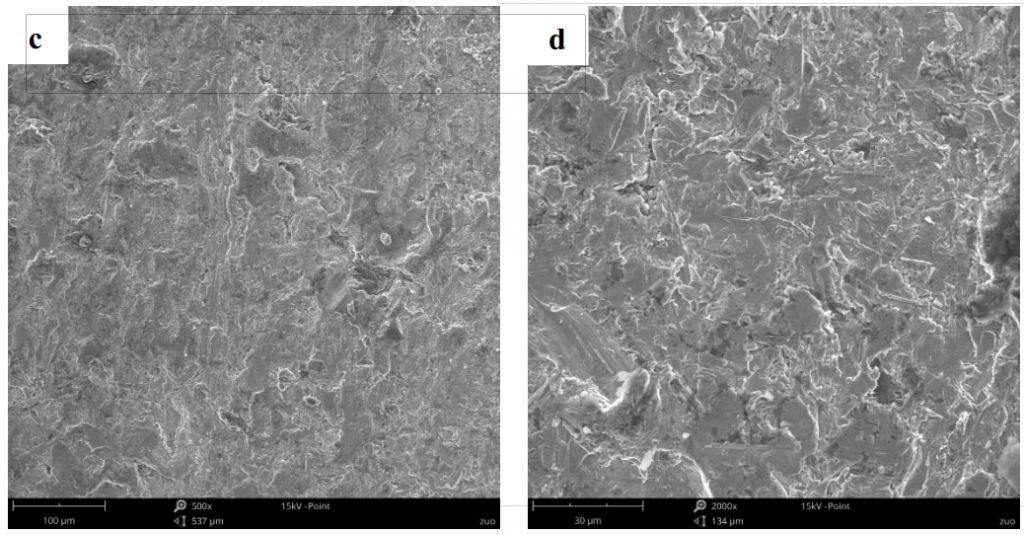

3.1.3 analisis fraktur dampak

Gambar 3-6 menunjukkan morfologi rekahan impak dari perlakuan panas yang berbeda dan baja paduan rendah karbon tinggi yang dicor. Gambar 3-6 (a) (b) menunjukkan morfologi rekahan impak dari baja paduan rendah karbon tinggi (contoh 1) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 570 . Hasil pengamatan SEM menunjukkan bahwa permukaan rekahan relatif datar menurut pengamatan makroskopis (lihat Gambar 3-6 (a)) 3-6 (b)) pengamatan menunjukkan adanya lesung pipit kecil pada permukaan rekahan, dan permukaan rekahan yang jelas. pola lidah dapat terlihat. Sampel ini menunjukkan ketangguhan yang lebih baik daripada sampel lainnya. Gambar 3-6 (c) (d) menunjukkan morfologi rekahan impak dari baja paduan rendah karbon tinggi (contoh 2) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 250 . Hal ini dapat dilihat dari pengamatan pada perbesaran rendah (lihat Gambar 3-6 (c)) bahwa permukaan patahan relatif datar, dan dari pengamatan daya tinggi (lihat Gambar 3-6 (d)), kecil jumlah lesung pipit dapat diamati pada fraktur, dan pola seperti lidah yang jelas dan tepi robekan dapat diamati. Karakteristik belahan dada semu terungkap. Gambar 3-6 (E) (f) menunjukkan morfologi rekahan impak dari baja paduan rendah karbon tinggi (contoh 3) dianil pada 1000 , didinginkan oli pada 950 dan ditempa pada 570 . Fraktur relatif datar menurut pengamatan pada perbesaran rendah (lihat Gbr. 3-6 (E)), dan ada beberapa lesung pipit dan sejumlah kecil tepi robekan pada fraktur yang diamati pada perbesaran tinggi (lihat Gbr. 3- 6 (f)). Gambar 3-6 (g) (H) menunjukkan morfologi rekahan impak baja paduan rendah karbon tinggi (4 #) yang dianil pada 1000 , dinormalisasi pada 950 dan ditempa pada 570 . Fraktur adalah fraktur intergranular yang diamati pada perbesaran rendah (lihat Gambar 3-6 (g)), dan ada beberapa tepi robekan dan morfologi retakan kuasi pada perbesaran tinggi (lihat Gambar 3-6 (H)). Gambar 3-6 (I) (J) menunjukkan morfologi rekahan impak baja paduan rendah karbon tinggi as-cast (5#). Fraktur menunjukkan pola sungai, yang merupakan fraktur getas yang khas, dan ketangguhan sampel as-cast adalah yang terburuk.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Analisis fraktur tarik

Morfologi rekahan tarik baja paduan rendah karbon tinggi dengan perlakuan panas dan keadaan tuang yang berbeda ditunjukkan pada Gambar 3-7. Gambar 3-7 (a) (b) menunjukkan morfologi rekahan tarik baja paduan rendah karbon tinggi (# 1) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 570 . Lesung pipit kecil dapat diamati, dan area fraktur besar, yang termasuk dalam fraktur ulet dengan ketangguhan tinggi. Gambar 3-7 (c) (d) menunjukkan morfologi rekahan tarik dari baja paduan rendah karbon tinggi (# 2) dianil pada 1000 , dinormalisasi pada 950 dan ditempa pada 250 , Lekukan kecil dan sebagian alur halus diamati pada perbesaran tinggi (Gbr. 3-7 (d)). Tidak ada retakan yang ditemukan pada alur, yang termasuk dalam patahan ulet. Lesung pipinya lebih kecil dan lebih dangkal, dan ketangguhan sampelnya lebih buruk daripada yang #1. Gambar 3-7 (E) (f) menunjukkan morfologi rekahan tarik dari baja paduan rendah karbon tinggi (# 3) dianil pada 1000 , dipadamkan minyak pada 950 dan ditempa pada 570 . Sebagian besar pola belahan dada dan sejumlah kecil lesung pipit kecil dapat diamati. Area pola pembelahan lebih besar, area serat lebih kecil, dan sampel #3 adalah rekahan campuran. Gambar 3-7 (g)(h) Morfologi rekahan tarik dari baja paduan rendah karbon tinggi (#4) dianil pada 1000 , dipadamkan minyak pada 950 dan ditempa pada 250 menunjukkan pola sungai yang jelas dan karakteristik rekahan belahan. Pada perbesaran tinggi (Gbr. 3-7 (H)), sejumlah kecil lesung pipit terlihat di pusat patahan, tetapi sampel masih tergolong patah getas. Gambar 3-7 (I) (J) menunjukkan morfologi rekahan tarik dari baja paduan rendah karbon tinggi as-cast (#5) dengan pola sungai yang jelas dan karakteristik rekahan belahan yang jelas. Itu milik fraktur rapuh, dan ketangguhan sampel adalah yang terburuk.

Baja paduan tahan aus paduan rendah karbon tinggi dengan komposisi c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% dan N 0,10% mengalami empat perlakuan panas yang berbeda. Efek dari perlakuan panas yang berbeda pada struktur mikro dan sifat mekanik baja paduan rendah karbon tinggi dipelajari. Metode perlakuan panas baja paduan rendah karbon tinggi adalah sebagai berikut: 1000 × 6 jam anil + 950 ℃× 2.5 jam normalisasi + 570 ℃× 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam normalisasi + 250 × 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam pendinginan oli + 570 × 2.5 jam temper; 1000 × 6 jam anil + 950 × 2.5 jam pendinginan oli + 250 × 2.5 jam temper. Hasilnya menunjukkan bahwa:

- Struktur mikro baja paduan rendah karbon tinggi (# 1) dianil pada 1000 , dinormalisasi pada 950 dan ditempa pada 570 adalah perlit. Struktur mikro baja paduan rendah karbon tinggi (# 2) dianil pada 1000 , dinormalisasi pada 950 dan ditempa pada 250 juga perlit. Namun, struktur perlit # 1 dipasifkan dan cenderung spheroid, dan sifat komprehensifnya lebih baik daripada # 2. Struktur mikro baja paduan rendah karbon tinggi (contoh 3) dianil pada 1000 , didinginkan oli pada 950 dan tempered pada 570 adalah tempered sorbite dengan orientasi martensit. Struktur mikro baja paduan rendah karbon tinggi (# 4) dianil pada 1000 , didinginkan oli pada 950 dan ditempa pada 250 adalah martensit temper.

- Kekerasan baja paduan rendah karbon tinggi (# 4) dianil pada 1000 , pendinginan oli pada 950 dan temper pada 250 memiliki kekerasan Rockwell tertinggi 57,5 HRC. Kekerasan tiga jenis baja paduan rendah karbon tinggi lainnya lebih rendah dari sampel 4, dan nilai kekerasannya mendekati. Kekerasan sampel 1,2,3 adalah 43,8 HRC, 45,3 HRC, dan 44,3 HRC.

- Uji ketangguhan impak V-notch menunjukkan bahwa baja paduan rendah karbon tinggi (# 1) dianil pada 1000 , dinormalisasi pada 950 , dan ditempa pada 570 memiliki energi penyerapan benturan tertinggi (8,37 J) dan ketangguhan terbaik. Hasil uji tarik juga menunjukkan bahwa perpanjangan setelah patah baja paduan rendah karbon tinggi (# 1) dianil pada 1000 , dinormalisasi pada 950 dan ditempa pada 570 memiliki perpanjangan maksimum setelah patah (14,31%), dan patah adalah fraktur ulet.

- Hasil uji tarik menunjukkan bahwa kekuatan baja paduan rendah karbon tinggi (#3) dianil pada 1000 , dipadamkan oli pada 950 dan ditempa pada 570 memiliki kekuatan terbaik (Rm: 1269mpa, Rel: 1060mpa), yang kekuatan #1,#2,#3,dan #4 adalah Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; RM: 671MPa.

- Sifat mekanik baja paduan rendah karbon tinggi as-cast (# 5) lebih buruk daripada sampel yang diberi perlakuan panas. Perlakuan panas meningkatkan sifat komprehensif baja paduan rendah karbon tinggi.

4.0 Struktur mikro dan sifat mekanik baja bainitik tahan aus, baja perlit, dan liner pabrik komposit matriks baja mangan tinggi

Untuk membandingkan dan mempelajari baja paduan tahan aus dan tahan korosi untuk pelat lapisan pabrik semi-autogenous, mengambil baja paduan karbon tinggi sebagai orientasi dasar, pabrik kami merancang tiga jenis baja paduan karbon tinggi dan bahan komposit mereka dan membuat pelat pelapis. Pengecoran dan perlakuan panas diselesaikan di pabrik kami, dan uji coba pendahuluan dilakukan di tambang logam.

Komposisi kimia baja bainitik, baja perlit, dan liner komposit matriks baja mangan tinggi ditunjukkan pada Tabel 4-1, Tabel 4-2, dan Tabel 4-3.

| Tabel4-1 Komposisi kimia pelat liner baja bainit (% berat) | |||||||

| C | Si | M N | P | S | Cr | mo | Ni |

| 0,687 | 1,422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0.269 |

| Tabel 4-2 Komposisi kimia pelat liner baja perlit (wt.%) | |||||||

| C | Si | M N | Al | W | Cr | Cu | Ni |

| 0.817 | 0.43 | 0,843 | 0,028 | 0.199 | 3.103 | 0.111 | 0,202 |

| Tabel 4-3 Komposisi kimia pelat liner komposit matriks baja mangan tinggi (% berat) | |||||||

| C | Si | M N | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0.259 |

Setelah liner baja bainit, liner baja perlit, dan liner komposit matriks baja mangan tinggi dilepas, sampel untuk pengamatan struktur mikro, uji kekerasan, uji impak, uji tarik, dan uji keausan abrasif korosi impak dipotong dengan mesin pemotong kawat.

4.1 Struktur mikro dan sifat mekanik baja bainitik, baja perlit, dan pelapis pabrik komposit matriks baja mangan tinggi

4.1.1 Struktur Mikro

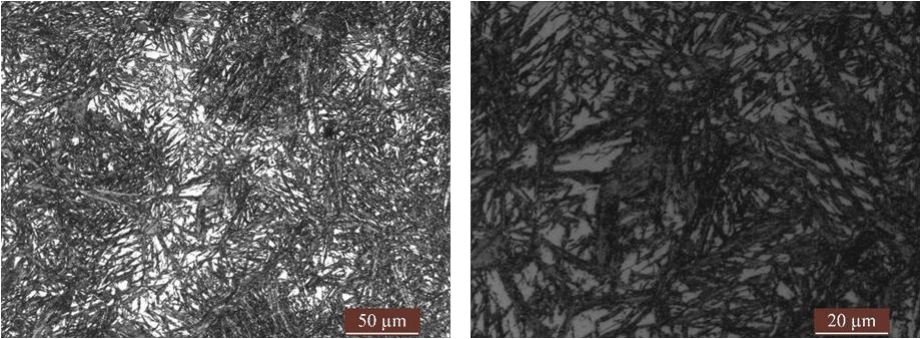

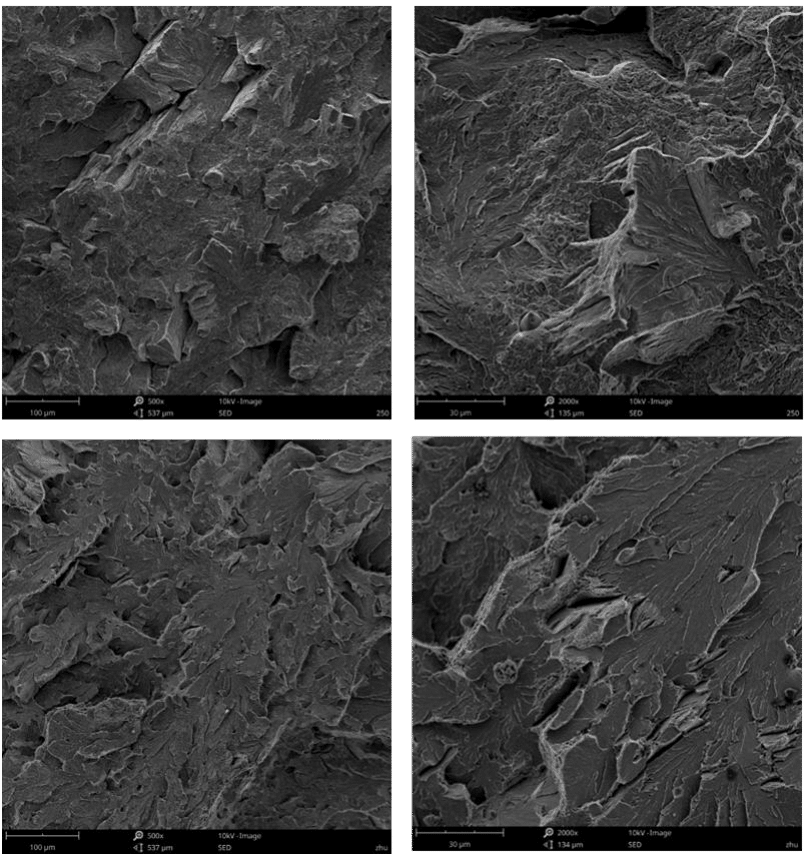

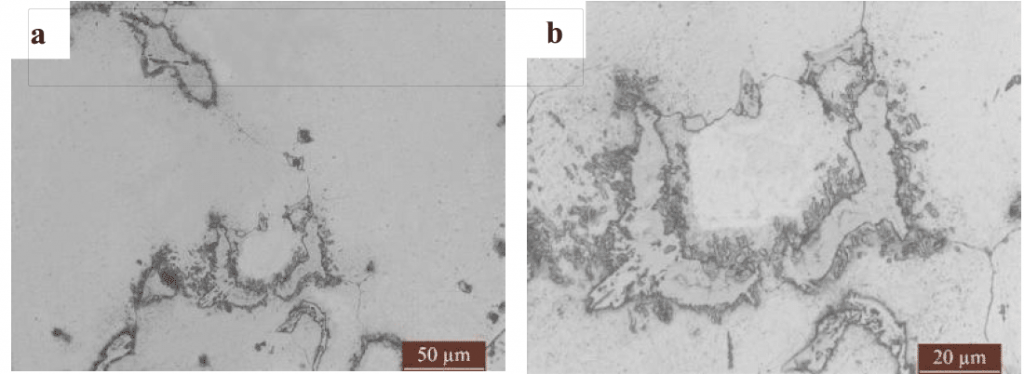

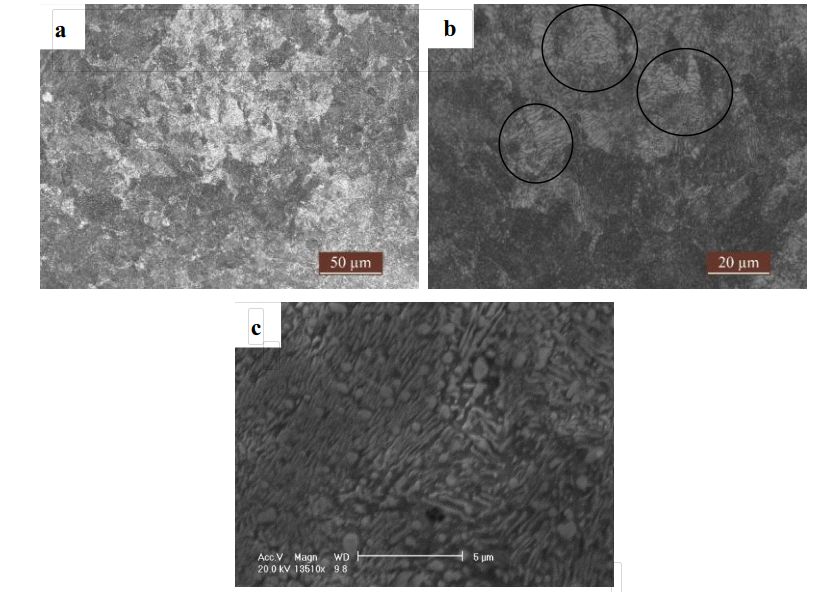

Gambar 4-1 menunjukkan struktur metalografi pelat pelapis baja bainit, dan Gambar 4-1 (a) (b) menunjukkan struktur metalografi dari permukaan non-aus. Struktur bainit bawah seperti jarum hitam (lihat panah pada Gambar 4-1 (b)), struktur bainit atas seperti bulu (lihat Gambar 4-1 (b) lingkaran), dan beberapa austenit sisa putih dapat diamati. Gambar 4-1 (c) (d) menunjukkan struktur metalografi dari permukaan aus. Struktur bainit bawah seperti jarum hitam dan beberapa austenit putih yang tertahan dapat diamati. Bainit bawah seperti jarum hitam pada permukaan non-aus lebih halus daripada permukaan aus.

Gambar 4-2 menunjukkan pola difraksi XRD dari pelat pelapis baja bainit. Pola difraksi sampel baja bainitik menunjukkan puncak difraksi fase dan fase , dan tidak ada puncak difraksi karbida yang jelas pada diagram.

(b)non-wear-surface(c)(d)wear-surface.png)

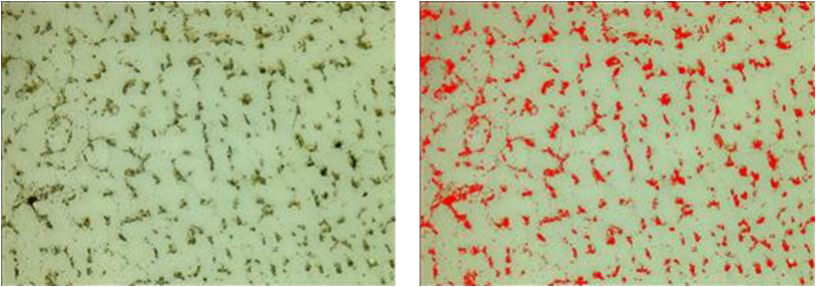

Gambar 4-3 menunjukkan struktur metalografi pelat lapisan komposit matriks baja mangan tinggi, Gambar. 4-3 (a) menunjukkan makrograf, Gbr. 4-3 (b) menunjukkan diagram perbesaran tinggi, dan Gambar 4-3 (b) menunjukkan sejumlah besar karbida pada batas butir austenit. Pada permukaan sampel pelat komposit matriks baja mangan tinggi yang dipoles dan terkorosi, masing-masing diambil 10 gambar metalografi dengan perbesaran 100 kali (lihat Gambar 4-4). Fraksi luas karbida pada lapang pandang dianalisis dengan menggunakan software Las phase expert software mikroskop metalografi Lycra, dan diambil nilai rata-rata aritmatikanya. Menurut perhitungan, kandungan karbida dalam liner komposit matriks baja mangan tinggi adalah 9,73%. Karbida didispersikan dalam austenit sebagai fase kedua, yang meningkatkan ketahanan aus dan kekuatan luluh material. Material liner komposit matriks baja mangan tinggi merupakan material komposit dengan struktur austenit sebagai matriks dan karbida sebagai fasa kedua.

Gambar 4-4 menunjukkan pola difraksi XRD pelat komposit bermatriks baja mangan tinggi, dimana terdapat puncak difraksi fasa dan karbida, tetapi tidak terdapat puncak difraksi martensit.

Gambar 4-6 menunjukkan struktur mikro lapisan baja perlit, dan Gambar 4-6 (a) (b) menunjukkan struktur metalografi yang diambil dengan mikroskop metalografi Lycra. Dapat diamati bahwa struktur perlit berwarna hitam putih (lihat Gambar 4-6 (b) lingkaran hitam). Area putih adalah ferit dan hitam adalah sementit. Gambar 4-6 (c) menunjukkan struktur mikro berdaya tinggi dari SEM. Perlit dengan fase terang dan gelap dapat terlihat. Bagian yang lebih terang adalah sementit dan bagian yang lebih gelap adalah ferit.

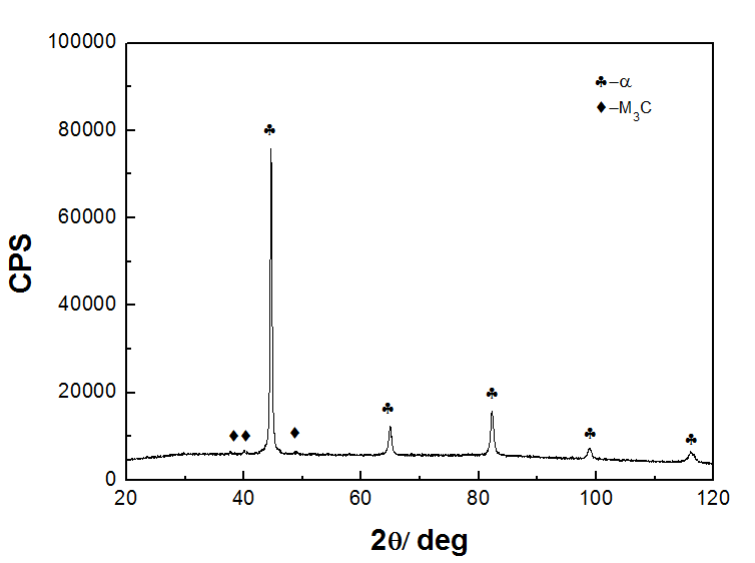

Gambar 4-7 menunjukkan pola difraksi XRD dari liner pabrik baja perlit. Ada puncak difraksi fase dan fase Fe3C dalam pola difraksi liner pabrik perlit, dan tidak ada puncak austenit sisa yang tampak.

4.1.2 Sifat mekanik

Tabel 4-4 menunjukkan hasil pengujian kekerasan dan ketangguhan impak liner baja bainit, liner komposit matriks baja mangan tinggi, dan liner baja perlit. Hasilnya menunjukkan bahwa liner baja bainit memiliki sifat yang cocok untuk kekerasan dan ketangguhan; komposit matriks baja mangan tinggi memiliki kekerasan yang buruk tetapi ketangguhan yang baik tanpa pengerasan kerja; ketangguhan baja perlit buruk.

| Tabel 4-4 Kekerasan Rockwell dan ketangguhan impak dari tiga jenis pelapis pabrik baja paduan | |

| Barang | Hasil |

| Kekerasan liner pabrik baja paduan bainitic (HRC) | 51.7 |

| Kekerasan liners pabrik baja paduan matriks baja mangan tinggi (HRC) | 26,5 |

| Kekerasan pelapis pabrik baja paduan perlit (HRC) | 31.3 |

| Energi penyerapan benturan takik V dari liner pabrik baja paduan bainitik (J) | 7.5 |

| Energi penyerapan dampak takik-U dari liner pabrik baja paduan komposit matriks baja mangan tinggi (J) | 87.7 |

| Energi penyerapan benturan liner pabrik baja paduan perlit dengan V-notch (J) | 6 |

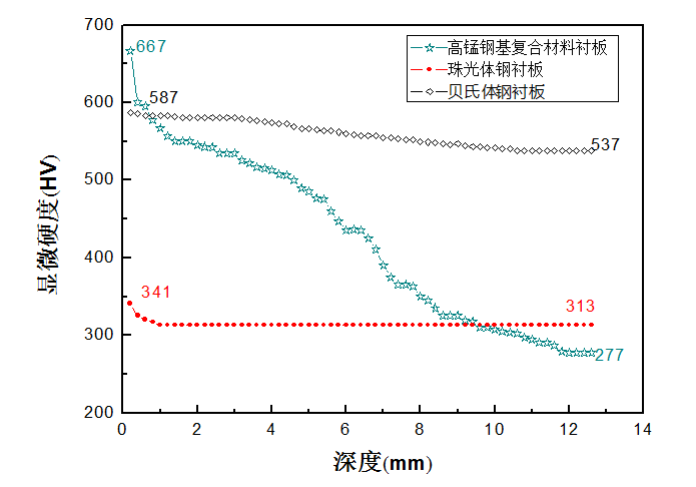

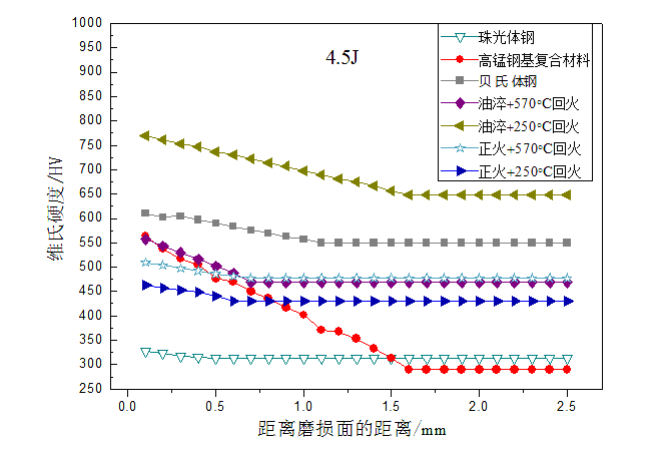

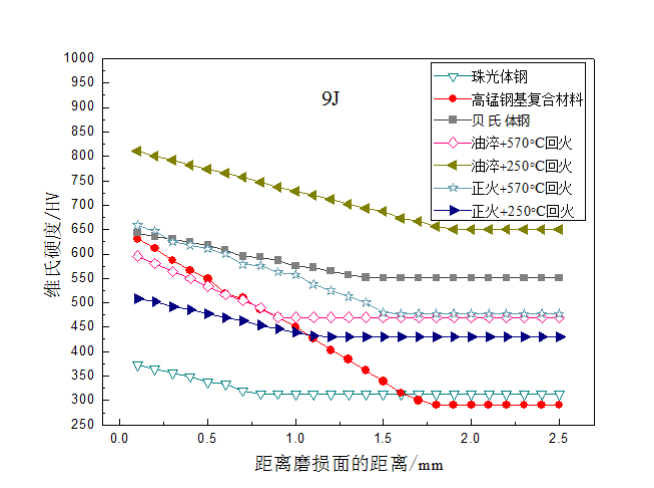

Gambar 4-8 adalah perbandingan distribusi kekerasan di daerah lapisan yang diperkeras dari tiga jenis bahan liner, yaitu liner baja bainit, pelat pelapis komposit dasar baja mangan tinggi, dan liner baja perlit. Hasilnya menunjukkan bahwa pelat lapisan komposit baja mangan tinggi dan liner baja bainit memiliki fenomena pengerasan yang jelas setelah uji coba di tambang. Kedalaman pengerasan pemrosesan liner komposit berbasis baja mangan tinggi adalah 12 mm, dan kekerasan pelat pelapis ditingkatkan menjadi 667 HV (58,7 HRC); kedalaman pengerasan pemrosesan liner baja bainit adalah 10 mm, kekerasan HVS meningkat hampir 50% dengan pengerasan mesin, dan tidak ada fenomena pengerasan yang jelas pada liner baja perlit.

Tabel 4-5 menunjukkan hasil uji tarik liner pabrik komposit matriks baja mangan tinggi dan liner pabrik baja perlit. Hasil penelitian menunjukkan bahwa kekuatan tarik liner pabrik komposit matriks baja perlit setara dengan liner pabrik bahan komposit matriks baja mangan tinggi, tetapi pelat pelapis bahan komposit matriks baja mangan tinggi memiliki kekuatan luluh yang lebih tinggi daripada liner pabrik baja perlit. Pada saat yang sama, perpanjangan setelah fraktur liner baja perlit lebih tinggi daripada komposit matriks baja mangan, dan liner dari material komposit matriks baja mangan tinggi memiliki ketangguhan yang lebih baik.

| Tabel 4-5 Hasil uji tarik dari liner pabrik baja paduan yang berbeda | |||

| Nomor barang | Kekuatan tarik / Mpa | Perpanjangan setelah patah /% | Kekuatan hasil / Mpa |

| Liner komposit matriks baja mangan tinggi | 743 | 9.2 | 547 |

| Lapisan baja perlit | 766 | 6.7 | 420 |

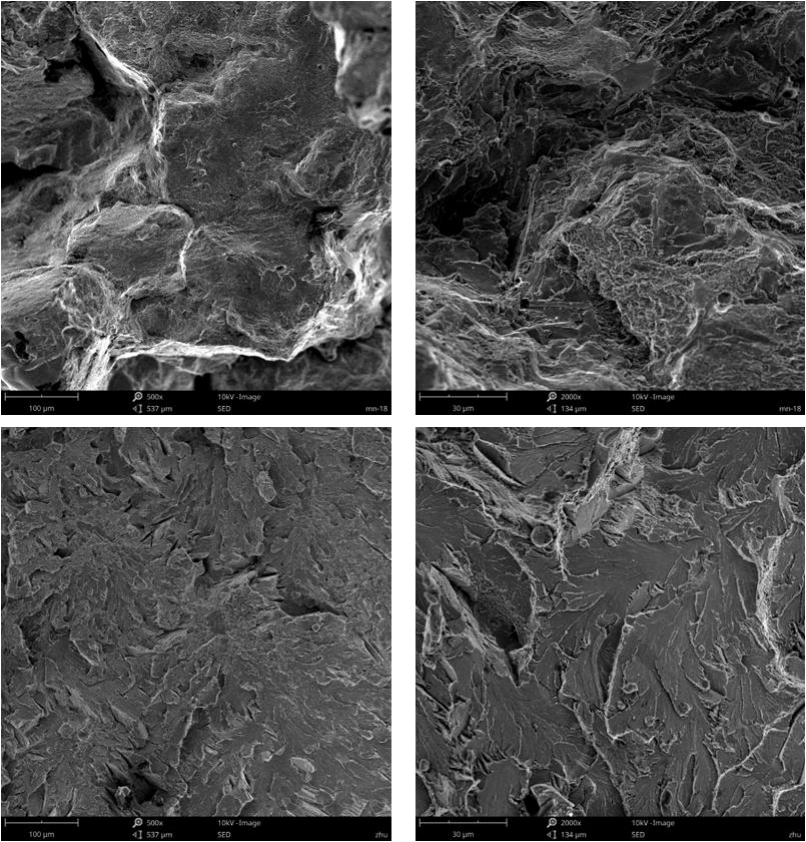

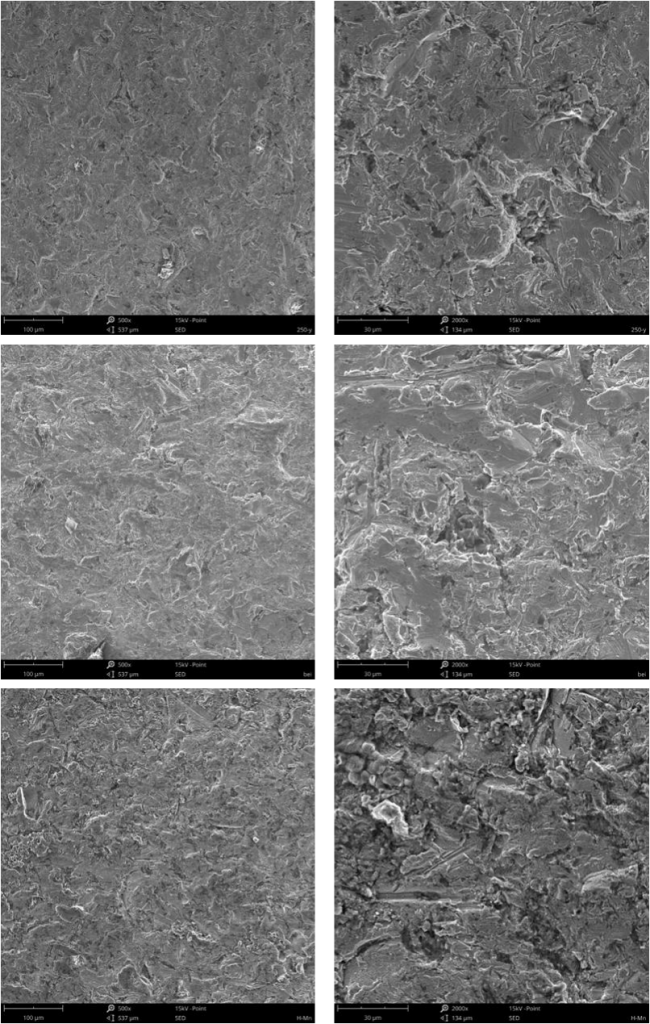

4.1.3 Analisis rekahan dampak

Gambar 4-9 menunjukkan morfologi rekahan impak dari liner baja bainit, liner komposit matriks baja mangan tinggi, dan liner baja perlit. Gambar 4-9 (a) (b) menunjukkan morfologi rekahan impak dari material liner baja bainit. Permukaan rekahan relatif datar dengan sedikit tepi sobek dan perbesaran tinggi (Gbr. 4-9 (a)) Ketangguhan rekahan dari lesung pipit (B-9) dangkal, tetapi energi rekahannya kecil. Gambar 4-9 (c) (d) menunjukkan morfologi rekahan impak dari material liner komposit matriks baja mangan tinggi. Dari perbesaran rendah (Gbr. 4-9 (c)), deformasi plastis terlihat jelas pada permukaan rekahan, dan lesung pipit muncul pada penampang. Pada perbesaran tinggi (Gbr. 4-9 (d)), lesung pipit besar dan kecil dapat diamati pada saat yang sama, dan lesung pipit besar itu dalam, dan lesung pipit terjerat satu sama lain. Gambar 4-9 (E) (f) menunjukkan morfologi rekahan impak dari material liner baja perlit. Permukaan rekahan relatif datar pada perbesaran rendah (Gbr. 4-9 (E)), sedangkan pola sungai dapat diamati pada perbesaran tinggi (Gbr. 4-9 (f)). Pada saat yang sama, sejumlah kecil lesung dapat diamati di tepi pola sungai. Sampel berupa patah getas pada tampilan makro dan patahan plastis pada bagian lokal pada tampilan mikro.

4.1.4 Analisis fraktur tarik

Gambar 4-10 menunjukkan morfologi rekahan tarik pelat komposit matriks baja mangan tinggi dan pelat pelapis baja perlit dan Gambar 4-10 (a) (b) menunjukkan morfologi rekahan tarik bahan pelat komposit matriks baja mangan tinggi. Dari daya rendah (Gbr. 4-10 (a)), fraktur memiliki deformasi plastis yang jelas, sedikit tepi sobek, dan perbesaran tinggi (Gbr. Sejumlah kecil lesung pipit dan sejumlah besar langkah pembelahan dapat diamati pada 4-10 (b). Spesimen termasuk dalam mode rekahan campuran. Gambar 4-10 (c) (d) menunjukkan morfologi rekahan tarik material liner baja perlit. Permukaan rekahan relatif datar bila diamati pada perbesaran rendah ( Gambar 4-10 (c)) Pola sungai yang jelas dan tepi sobek dapat diamati pada perbesaran tinggi (Gbr. 4-10 (d)).Sampel termasuk patah getas.

4.2 Hasil

- Struktur mikro liner pabrik baja paduan bainitik menunjukkan bainit bawah seperti jarum hitam dan sebagian bainit atas seperti bulu, dengan kekerasan 51,7 HRC. Setelah mill liner diuji di tambang, memiliki kedalaman pengerasan kerja tertentu 10 mm. Kekerasan liner pabrik meningkat sebesar 50 HV. Energi impak yang diserap oleh takik-V dari liner baja bainit adalah 7,50 J, dan permukaan rekahannya adalah rekahan ulet. Liner pabrik baja paduan bainit memiliki sifat mekanik komprehensif yang baik.

- Struktur mikro dari liner pabrik komposit matriks baja mangan tinggi adalah struktur austenit. Terdapat banyak karbida pada batas butir austenit, dan kandungan karbida adalah 9,73%. Material liner dari material komposit matriks baja mangan tinggi adalah material komposit dengan struktur austenit sebagai matriks dan karbida sebagai fasa kedua. Kekerasan liner komposit matriks baja mangan tinggi adalah 26,5 HRC tanpa pengerasan kerja. Setelah digunakan di tambang, terjadi pengerasan kerja yang jelas. Kedalaman pengerasan kerja adalah 12 mm. Kekerasan tertinggi adalah 667 HV (58,7 HRC). Energi tumbukan yang diserap dari takik-u standar liner komposit matriks baja mangan tinggi adalah 87,70 J, dan rekahan tumbukan adalah rekahan ulet. Perpanjangan setelah fraktur tarik dari liner komposit matriks baja mangan tinggi adalah 9,20%, dan fraktur tarik adalah fraktur campuran. Liner pabrik komposit matriks baja mangan tinggi memiliki ketangguhan yang baik. Kekuatan tarik dan kekuatan luluh liner komposit matriks baja mangan tinggi adalah 743 MPa dan 547 MPa.

- Hasilnya menunjukkan bahwa struktur mikro liner pabrik baja paduan perlit biasanya adalah struktur perlit hitam dan putih dengan kekerasan 31.3hrc, dan tidak ada fenomena pengerasan kerja yang jelas setelah penggunaan percobaan di tambang. Energi serapan impak dari takik-V standar liner baja perlit adalah 6,00j, dan permukaan rekahannya adalah rekahan plastis mikrolokal dan rekahan getas makro. Perpanjangan liner baja perlit setelah fraktur tarik adalah 6,70%, fraktur tarik adalah fraktur getas, ketangguhannya tinggi, dan liner komposit matriks baja mangan buruk. Kekuatan tarik dan kekuatan luluh liner baja perlit adalah 766 MPa dan 420 MPa.

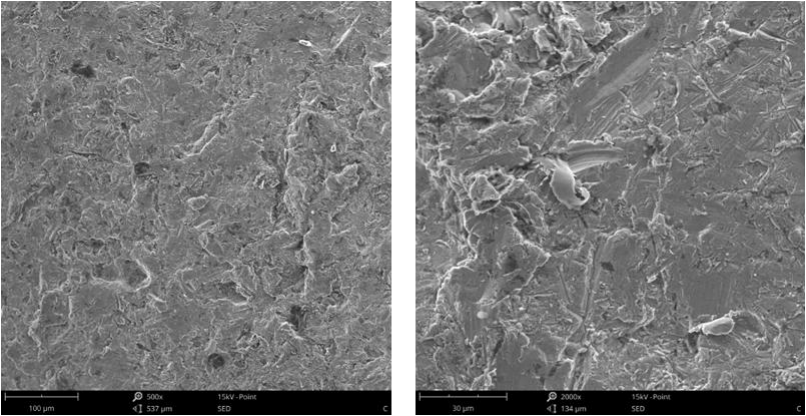

5.0 Dampak korosi dan ketahanan aus abrasif dari pelapis pabrik baja paduan semi-autogenous

Liner pabrik dari pabrik semi-autogenous tidak hanya terkena dampak dan aus oleh bubur tetapi juga terkorosi oleh bubur di dalam drum, yang sangat mengurangi masa pakai pelapis. Uji keausan abrasif korosi impak dapat dengan baik mensimulasikan kondisi keausan pelat pelapis pabrik semi-autogenous. Saat ini, penelitian tentang ketahanan aus dan kinerja korosi bahan terutama untuk mengukur kehilangan berat abrasi bahan dalam uji keausan abrasif korosi dampak di bawah kondisi keausan tiga benda, dan kemudian mengamati morfologi keausan sampel dengan memindai mikroskop elektron, dan kemudian menganalisis mekanisme keausan. Dalam bab ini, ketahanan aus dan mekanisme keausan dari sampel yang berbeda dianalisis melalui dampak kerugian keausan abrasif korosi, dan morfologi baja tahan korosi paduan rendah karbon tinggi yang diberi perlakuan panas, liner baja bainit, liner baja perlit, dan baja mangan tinggi. liner komposit matriks.

5.1 Karakteristik keausan abrasif dari korosi tumbukan pada energi tumbukan 4,5 J

5.1.1 dampak ketahanan aus abrasif korosi

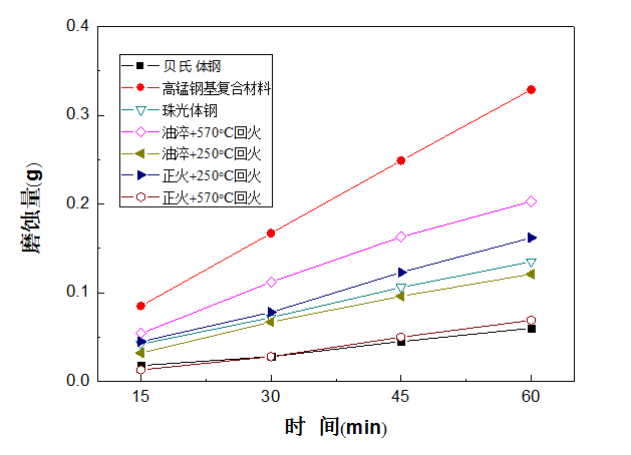

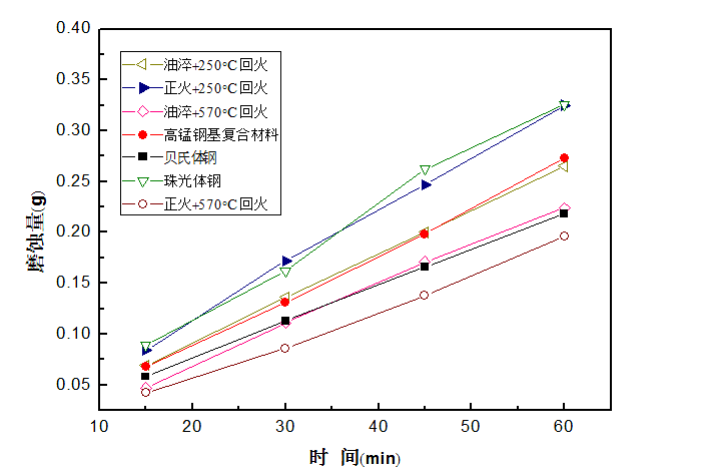

Di bawah pengaruh energi impak 4,5j, penurunan berat keausan baja tahan korosi paduan rendah karbon tinggi, liner baja bainit, liner baja perlit, dan pelat pelapis komposit matriks baja mangan tinggi dalam kondisi perlakuan panas yang berbeda dengan keausan abrasif korosi impak waktu ditunjukkan pada Gambar. 5-1.

- Hasilnya menunjukkan bahwa kehilangan berat setiap sampel meningkat seiring waktu, dan tingkat keausan stabil;

- Ketahanan aus dari setiap sampel adalah sebagai berikut: pelat liner baja bainit 1000 anil +950 normalisasi +570 baja paduan rendah karbon tinggi temper 1000 anil +950 pendinginan oli +250 baja paduan rendah karbon tinggi temper > liner baja perlit 1000 anil +950 normalisasi +250 tempering baja paduan rendah karbon tinggi 1000 anil +950 pendinginan oli +570 tempering baja paduan rendah karbon tinggi > liner pabrik komposit dasar baja mangan tinggi.

5.1.2 Analisis mekanisme abrasi

Ada dua mekanisme keausan utama dari keausan abrasif benturan: pertama adalah keausan yang disebabkan oleh pemotongan dan pahat abrasif; yang lainnya adalah keausan kelelahan yang disebabkan oleh deformasi pitting berulang di bawah gaya tumbukan. Di bawah kondisi penggilingan basah, keausan abrasif dampak terutama kehilangan keausan abrasif dan disertai dengan korosi elektrokimia, yang mendorong satu sama lain dan mempercepat laju keausan bahan.

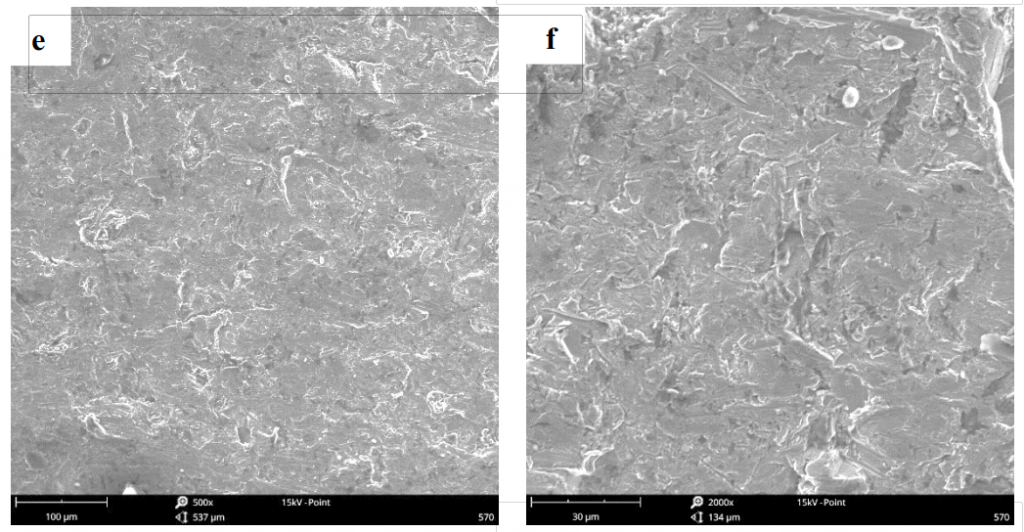

Gambar 5-2 menunjukkan morfologi permukaan keausan dari baja tahan korosi paduan rendah karbon tinggi dan liner baja bainit, liner baja perlit, dan pelat pelapis material komposit matriks baja mangan tinggi di bawah kondisi perlakuan panas yang berbeda.

Gambar 5-2 (a) (b) menunjukkan morfologi keausan sampel 1R, yaitu baja paduan rendah karbon tinggi dianil pada 1000 dan dinormalisasi pada 950 dan ditempa pada 570 . Pada perbesaran rendah (Gbr. 5-2 (a)), permukaan keausan sampel relatif datar. Pada perbesaran tinggi (Gbr. 5-2 (b)), alur pemotongan dapat diamati, dan sejumlah kecil lubang spalling kelelahan muncul di permukaan yang aus. Spesimen terutama merupakan mekanisme pemotongan mikro. Sampel berupa perlit dengan nilai kekerasan 43,7 HRC dan memiliki ketahanan potong tertentu. Pada saat yang sama, sampel memiliki ketangguhan yang kuat. Selama proses keausan abrasif korosi dampak, dapat menghasilkan deformasi plastik yang besar. Sebelum spalling kelelahan deformasi plastik, itu berubah menjadi baji deformasi plastik dan punggungan plastik di bawah aksi gaya benturan dan pasir kuarsa. Tidak ada korosi yang jelas pada permukaan sampel yang aus, yang menunjukkan bahwa ketahanan korosi sampel baik.

Gambar 5-2 (c) (d) menunjukkan morfologi keausan sampel 2R, yaitu baja paduan rendah karbon tinggi dianil pada 1000 dan dinormalisasi pada 950 dan ditempa pada 250 . Pada perbesaran rendah (Gbr. 5-2 (c)), permukaan keausan sampel relatif datar. Pada perbesaran tinggi (Gbr. 5-2 (d)), alur pemotongan lebar dan dangkal dapat diamati, dan baji deformasi plastis yang jelas, punggungan plastis, dan beberapa serpihan pemotongan yang disebabkan oleh deformasi plastis dapat dilihat. Pada saat yang sama, a sejumlah kecil lubang spalling muncul, yang terutama merupakan mekanisme pemotongan mikro, disertai dengan sejumlah kecil spalling kelelahan deformasi plastik. Tidak ada korosi yang jelas pada permukaan sampel yang aus, yang menunjukkan bahwa ketahanan korosi sampel baik.

Gambar 5-2 (E) (f) menunjukkan morfologi keausan sampel 3R, yaitu baja paduan rendah karbon tinggi yang dianil pada 1000 , didinginkan pada 950 dan ditempa pada 570 . Pada perbesaran rendah (Gbr. 5-2 (E)), permukaan keausan sampel relatif datar dengan beberapa serpihan. Pada perbesaran tinggi (Gbr. 5-2 (f)), sejumlah besar lubang spalling tidak teratur dapat diamati. Mekanisme keausan sampel adalah mekanisme spalling kelelahan plastik. Tidak ada korosi yang jelas pada permukaan sampel yang aus, yang menunjukkan bahwa ketahanan korosi sampel baik.