Korrosioarekiko urradura erresistenteak diren aleaziozko altzairuak SAG Mill Linersen ikerketa

Bezeroaren errota erdi-autogenoen lan-baldintzetan oinarrituta, H&G Makineria -k korrosioarekiko urradura erresistenteak diren aleazio-altzairuak ikertzen ditu errota erdi-autogenoetarako.

Errota atorrak inpaktu urratzaileak eta higadura korrosibo larriak dituzte. Gaur egun, manganeso handiko altzairua oso erabilia izan da SAG errota-plaka gisa barnean eta atzerrian, baina urradurapean manganeso handiko altzairu-plaken bizitza laburrak ekoizpen kostua handitu zuen eta material hori lekuz aldatu behar da. Zerbitzu-bizitza hobetzeko eta SAG errota-plaken ekoizpen-kostua murrizteko, higadura-erresistentzia duten aleazio-altzairu berrien garapenak garrantzi akademikoa eta balio ekonomikoa ditu. Testuinguru honetan, karbono handiko aleazio baxuko altzairu mota berri bat garatu eta ikertu da, aldi berean, bainita altzairuzko forru plaka berri bat, manganeso handiko altzairu konposatuzko forru plaka berri bat eta perlita altzairuzko forru plaka bat garatu da H&Gn. Makineria. Bero tratamendu-prozesuaren eragina konposizio kimikoan, mikroegituran, gogortasunean, inpaktuaren gogortasunean, trakzio-proban, korrosioarekiko erresistentzian eta inpaktu-korrosioaren higadura-erresistentzia karbono handiko aleazio baxuko altzairuaren Leica mikroskopio metalografikoarekin, mufla-labearekin, gogortasun-probagailuarekin ikertu zen. , inpaktu probatzaile instrumentatua, trakzio probarako makina, inpaktuaren korrosioa, urradura probatzeko makina, X izpien difusioa, eskaneatzeko mikroskopia elektronikoa eta beste ikerketa tresna eta bitarteko batzuk. Aldi berean, urradura-erresistentzia duten hiru plaka berrien mikroegitura eta propietate integralak aztertu ziren.

Lehenik eta behin, lau tratamendu termiko desberdin egin ziren karbono handiko aleazio baxuko higadura-erresistentzia duten altzairuentzat C %0,65, Si %0,54, Mn %0,97, Cr %2,89, Mo %0,35, Ni %0,75, N %0,10 konposizioarekin. Bero tratamendu-prozesuek karbono handiko aleazio baxuko mikroegituran eta propietateetan duten eragina eztabaidatu zen. Emaitzek erakusten dute karbono handiko aleazio baxuko altzairuaren mikroegitura 1000 °C errezitatua, 950 °C normalizatua eta 250 °C tenplatua izatea perlita dela, eta Charpy V-notch talka xurgatzeko energia handiena dela (8,37 J). Tratamendu termikoko prozesu berdinekin luzapena maximoa da (% 14,31), eta trakzio-erresistentzia, ugalkortasun-erresistentzia eta gogortasuna 1005 MPa, 850 MPa eta 43,8 HRC dira. Karbono handiko aleazio baxuko altzairua, 1000 °C-ko errekuzitua, 950 °C normalizatua eta 250 °C-ko tenperaturan tenplatua dauka propietate integral onenak.

Garatutako hiru forru-plaken mota berrien azterketaren emaitzak honako hauek dira. Bainitako altzairuzko forru-plaken gogortasuna 51,7 HRC da. Gogortu ondoren, forru-plaken gogortasuna 50HV handitzen da, eta Charpy V-notch-aren talka xurgatzeko energia 7,50 J-koa da, zeinaren gogortasuna eta gogortasuna ondo datoz. Manganeso handiko altzairuzko matrize konposatuen forro plakak austenita matrize gisa eta karburoa bigarren fase gisa dituen material konposatua dira. Manganeso handiko altzairuzko matrize konposatu forro plaken gogortasuna 26,5 HRC da. Gogortu ondoren, forru-plaken gogortasuna 667 HV-ra (58,7 HRC) handitzen da, eta Charpy U-notch-aren inpaktuaren xurgapen-energia 87,70 J-koa da. Gogortasun ona duten estalki-plaken luzapena % 9,20koa da, eta trakzio-erresistentzia eta erresistentzia 743 MPa eta 547 MPa dira. Forru perlitikoen plaken gogortasuna 31,3 HRC da. Gogortu ondoren, forru-plaken gogortasuna ia ez da aldatzen, eta Charpy V-notch-aren talka xurgatzeko energia 6,00 J-koa da. Forru perlitikoen plaken luzapena txikia da (% 6,64), eta trakzio-erresistentzia eta erresistentzia 766 MPa eta 420 MPa dira.

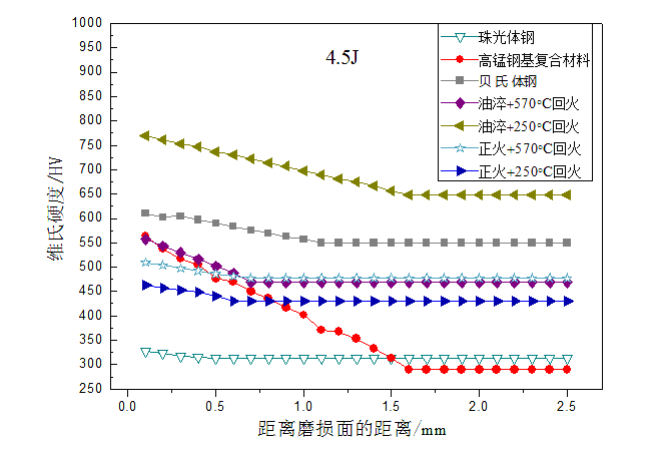

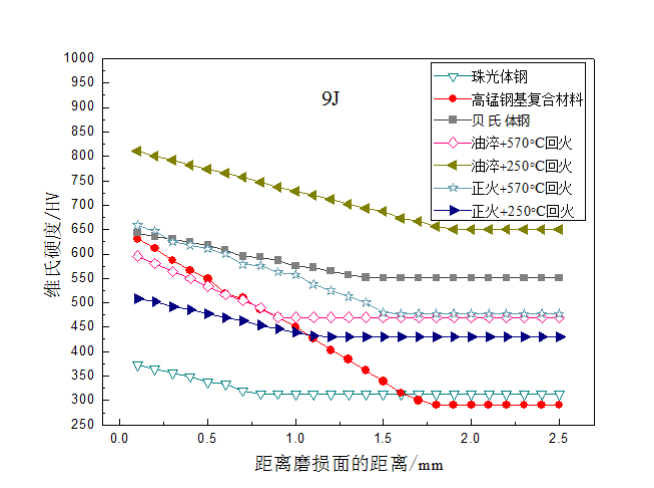

4,5 J-ko talka-energia-baldintzetan: bainita altzairuzko forru-plaken pisu galera txikiena da, eta material honek inpaktuaren korrosioaren higadura-erresistentzia erresistentzia onena du baldintza honetan. 9J-ko inpaktu energia baldintzetan: karbono handiko aleazio baxuko altzairuaren galera pisua 1000 °C errezitatua, 950 °C normalizatua eta 250 °C tenplatua da gutxienekoa, eta material honek inpaktuaren korrosioaren higadura urratzailearen erresistentzia onena du. baldintza hau.

Aplikatzeko baldintzen eskariaren analisiak, talka-karga oso txikia denean, SAG forru-plakak bainita altzairuarekin egin behar dira. inpaktu-karga handia denean, SAG forru-plakak karbono handiko aleazio baxuko altzairuarekin egin behar dira 1000 °C errezitatuta, 950 °C normalizatuta eta 250 °C tenplatuta.

1.1 Errota erdiautomatikoen atorriko materialen ikerketa-egoera

1.1.1 Errota erdiautomatikoa

1932an, industria teknologiaren aurrerapenak munduko lehen errota autogenoa sortu zuen. 1950 inguruan, errota autogenoa formalki erabili zen meategien ekoizpenean. 1960tik aurrera, artezketa prozesu autogeno osoa ezagun egin zen herrialde askotan metalurgia meategi askotan. Auto-ehotzeko prozesuan, 100 mm-tik gorako tamaina duen minerala erabiltzen da artezketarako euskarri nagusi gisa, baina tamaina 20 mm eta 80 mm bitartekoa da.

Artezteko gaitasun eskasa dela eta, ez da erraza tamaina handiko mineralarekin tamaina egokian ehotzea. Arazo hori konpontzeko, ikertzaileak altzairuzko bola kopuru bat gehitzen saiatzen dira errota autogeno batean mota honetako urratzaileak ehotzeko. Orokorrean, gehitutako altzairuzko bola kopurua errota autogenoaren bolumenaren % 2 ~ 8 da. Hobekuntza horrek asko hobetzen du meategiko artezteko atalaren eraginkortasuna, eta errota erdi-autogenoa ere ekoiztu beharko litzateke.

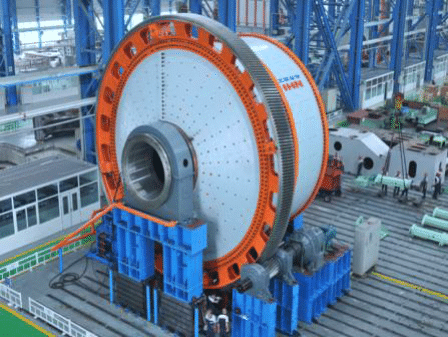

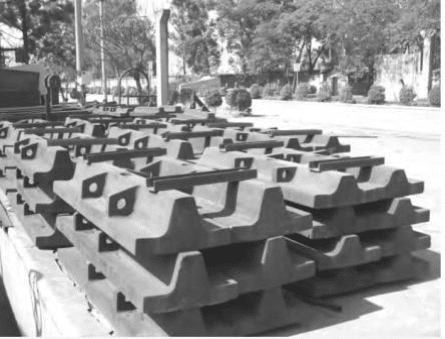

1-1 irudian metal meategietan erabiltzen den errota erdi-autogenoaren diagrama solidoa ikusten da, eta 1-2 irudian muntatu beharreko errota erdi-autogenoaren estaldura-plaka. Laburbilduz, errota erdi-autogenoa metalezko meategiak ekoizteko ekipamendu mota bat da, bola ehotzeko partzialki eta minerala bera metalezko minerala ehotzeko erabiltzen duena. Errota erdi-autogenoa energia-kontsumoan nahiko altua den arren, eta hori ez da energia eraginkorra aprobetxatzeko lagungarria, errota erdi-autogenoak barne hartzen ditu: birrintzeko eragiketa ertaina eta fina, baheketa eragiketa eta mea transferentzia, eta horrek asko laburtzen du meategiaren ekoizpena. prozesua, hautsaren kutsadura murrizten du, ekoizpen kostua murrizten du eta ekoizpen-inbertsioa murrizten du.

Errota erdi-autogenoak batez ere transmisio zatia, errodamendu nagusia, zilindro pantaila, zilindro zatia, motela gidatzeko gailua, motor nagusia, jacking gailua, lubrifikazioa, kontrol elektrikoa, etab. errota erdi-autogenoa eta galera gehien duen pieza ere bada.

1.1.2 Errota atorrak erdi-autogenoak

Errota erdi-autogenoaren zilindroak sinkronoki biratzen du motorraren gidaritzapean. Zilindroan kargatutako materialak (altzairuzko bola eta mineral metalikoa) zilindroarekin altuera jakin batera biratzen dira. Grabitatearen eraginez, abiadura lineal jakin batean botatzen dira. Metalezko mineralak, ehotzeko bola eta estaldura-plakak eragin nahiko handia izango dute eta higadura larria izango dute. Efektu horiek metalezko minerala ehotzen dute, eta garrantzitsuena metalezko minerala ehotzea da Arteztu ondoren, material kualifikatua zilindrotik kanpora bidaltzen da uraren eraginpean.

1.2 Higadura-erresistentzia duten materialak errota erdi-autogenoetarako

Higadura urratzaileak kontsumitzen dituen altzairuzko piezak higadura erresistenteak diren altzairuzko piezen lan baldintza gogorrenetako bat da. Higadura urratzaile lehorreko baldintzekin alderatuta, higadura urratzaile hezearen baldintzek zenbait korrosio-faktore dituzte, beraz, higadura-maila konplexuagoa eta larriagoa da. Errota erdi-autogenoaren errota atorrak kolpe eta higadura gogorrak jasaten ez ezik, material mineral hezeen korrosioa ere jasaten dute. Aldi berean, forru-inpaktuaren, higadura urratzailearen eta korrosio elektrokimikoaren elkarrekintza jasan du denbora luzez zerbitzu-prozesuan, eta horrek forrua SAG errotaren higadura eta hutsegiteen zatirik larriena bihurtzen du. .

Historia luzea du manganeso handiko altzairua etxean eta atzerrian errota heze baten errota estalki gisa erabiltzeko. Orain arte, manganeso handiko altzairua da oraindik errota hezeko estalkirako gehien erabiltzen den materiala. Higadura-erresistenteak eta korrosioarekiko erresistenteak diren aleazio-altzairuak ere erabiltzen dira etxean eta atzerrian, hala nola perlita altzairuzko forrua, baina efektua ez da oso asegarria. Premiazkoa da errota hezearen forruaren industriarentzat eta berrikuntza teknikorako zeregin garrantzitsua da karbono handiko aleazio baxuko altzairuzko forru mota berri bat garatzea, urradura erresistentzia ona duena eta aplikatzea.

1.2.1 Altzairu manganeso austenitikoa

Higadura-erresistentea den altzairu galdaketan, manganeso-altzairu austenitikoa oso erabilia izan da higadura-erresistenteak diren altzairu piezetan, bere propietate bereziengatik eta historia luzea du. Egitura metalografikoa, batez ere, fase bakarreko austenita da, edo austenitak karburo kopuru txiki bat dauka. Austenita egiturak lan gogortzeko gaitasun handia du. Laneko gainazala inpaktu-indar handia edo ukipen-tentsio handia jasaten duenean, gainazaleko geruzak azkar gogortzen du, eta gainazaleko gogortasuna 700 HBW-ra ere handitu daiteke, beraz, higadura-erresistentzia hobetzen da. Lan aurpegiko gainazaleko geruzaren gogortasuna handitzen den arren, barruko geruzan austenita-egituraren gogortasuna eta gogortasuna ez dira aldatu, eta horrek manganeso altzairu altuak higadura-erresistentzia bikaina izateaz gain, eragin handiari aurre egiteko gaitasuna ere badu. zama. Ezaugarri hori dela eta, manganeso handiko altzairuak aplikazio efektu bikaina du inpaktu urratzaileen higaduran eta estres handiko artezketa urratzaileen higadura-baldintzetan. Manganeso handiko altzairuaren abantaila asko daude, baina akats asko ere badaude. Manganeso altzairu handiko talka-indarra edo ukipen-estresa txikiegia denean, altzairuak ezin du nahikoa lan gogortu eta higadura-erresistentzia murrizten da, beraz, ezin du normalean funtzionatu. Horrez gain, aurkitu da manganeso altzairu handiko korrosioarekiko erresistentzia eskasa dela, eta horrek ezin du efektu ezin hobea lortu ingurune heze batean.

1960ko hamarkadaz geroztik, etxeko eta atzerriko ikertzaileak altzairu austenitikoa erreformatzen hasi dira bere propietate integralak hobetzeko. Gehienek aleazio-elementu batzuk gehitzen dituzte, hala nola Cr, Mo, Ni, V, etab., eta C eta Mn edukia doitzen dute aldi berean, eta inokulazio aldaketa hartzen dute higadura-erresistentzia hobea lortzeko manganeso-altzairu austenitikoa lortzeko. Orain arte, altzairu austenitikoen eta altzairu austenitiko metaegonkorren aleazio, aldaketa eta indartzearen ikerketak eta esplorazioak emaitza pozgarriak lortu ditu. Herrialde batzuek altzairu austenitiko hobetuak ere gehitzen dituzte estandar nazionalei. Manganeso handiko altzairua ohiko materiala da etxean eta atzerrian errota bustietarako. Errota hezearen inpaktu-karga txikiegia denean, manganeso altzairu handiko lanaren gogortzea ez da erabatekoa, eta inpaktu urratzailearen higadura-erresistentzia ahula izango da. Gainera, austenita egituraren korrosioarekiko erresistentzia eskasa dela eta, altzairu austenitikoen korrosioarekiko erresistentzia-bizitza nahiko baxua da.

1.2.2 Higadura-erresistentea duen burdinurtua

Aleazio baxuko eta aleazio handiko burdinurtu zuria oso erabiliak dira gaur egun. Burdinurtu zuri tradizionalarekin eta karbono gutxiko burdinurtu zuriarekin alderatuta, kromo baxuko eta kromo altuko burdinurtu zuriek adierazten duten higadura erresistentea duten burdinurtu berriak higadura erresistentzia hobea du.

Kromoa kromo gutxiko burdinurtu zuriaren aleazio-elementu nagusia da. Orokorrean kromo baxuko burdinurtu zuriko karburoak burdinurtuan barreiatzen dira sarearen bidez. Hori dela eta, kromo baxuko burdinurtu zuriaren hauskortasuna handiagoa da eta higadura-erresistentzia aleazio ertain eta altuko burdinurtu zuriarena baino txikiagoa da. Orokorrean, ez da egokia higadura-erresistentzia eta gogortasun-baldintza handiko lan baldintzetarako. Kromo handiko burdinurtu zuria asko erabiltzen da ekipamendu eta lan-baldintza mota askotan, kromo handiko burdinurtu zuriaren kromo edukiaren (% 10 ~% 30) sorta zabalaren ondorioz. Karbono gutxiko Cr12 burdinurtuaren gogortasuna kromo handiko burdinurtu zurian hobetu egiten da kromo edukiaren doikuntza dela eta, inpaktu karga handia duen zementuzko bola-errota handi baten eskakizunak betetzeko; tratamendu termiko jakin baten ondoren, Cr15 burdinurtuak errendimendu ona lor dezake karburo kopuru txiki batekin nahastuta eta atxikitako austenitaren egitura martensitikoak higadura-erresistentzia ona du, zementu plantako bola-errotako bola eta estaldura-plaken materialak artezteko erabil daitekeena; Cr20 eta Cr26 burdinurtuak gogortasuna eta gogortasuna eta gogorgarritasun handia uztartzen ditu, horma lodietan higadura-erresistentzia duten piezak erabil daitezkeenak. Horrez gain, Cr20 eta Cr26 burdinurtuak korrosioarekiko erresistentzia eta oxidazioarekiko erresistentzia handia dute, korrosio hezearen higaduran eta tenperatura altuko higadura-baldintzetan ere erabil daitekeena.

1.2.3 Manganesoa ez den higadura-erresistentea den aleazio-altzairua

Errendimendu bikaina duten manganesoak ez diren aleazio-altzairuak gero eta gehiago garatzearekin batera, aleazio-altzairu mota honen gogortasuna eta gogortasuna sorta handian doi daitezkeela ikusten da konposizio-erlazioa optimizatuz edo tratamendu termikoa aztertuz, eta gogortasun handia eta gogortasun handia dute aldi berean. Aplikazio efektu ona du lan baldintza askotan. Manganesozko aleaziozko altzairuak gogortasun handia, indar handia eta gogortasun ona izan ditzake aldi berean. Bere indarra eta gogortasuna manganeso-altzairu austenitikoena baino askoz ere handiagoa da, eta bere aplikazio-efektua hobea da inpaktu karga txikiaren baldintzapean. Kromoa, manganesoa, nikela, silizioa, molibdenoa eta beste aleazio-elementu batzuk gehitzen zaizkio higadurari erresistentea den altzairuari bere propietate mekanikoak eta gogorgarritasuna hobetzeko.

1.2.3.1 Aleazio ertain-altuko higadura erresistente den altzairua

Azken urteotan, Qiming Makineriaren ingeniariek aleazio ertain eta altuko altzairu martensitikoen higadura-erresistentziari buruzko ikerketa asko egin dituzte (C 0,2 ~ % 0,25, Cr 3 ~ % 16, Ni ≤ % 2, Mo ≤ 1%) estaldura-plakaren gainean, eta aurrerapen batzuk egin dira.

(1) Konposizio kimikoaren diseinua

Karbono-elementua

Karbonoaren edukiak eragin zuzena du altzairu aleatuaren mikroegituran, propietate mekanikoetan, gogorgarritasunean eta beste propietate batzuetan. Emaitzek erakusten dute laginaren gogortasuna gutxitzen dela karbono-edukia gutxitzean, eta horrek higadura-erresistentzia eza dakar, baina gogortasuna nahiko hobea da; Karbono-edukia handitzearekin batera, laginaren gogortasuna handitzen da, higadura-erresistentzia nahiko hobea da, baina plastikotasuna eta gogortasuna okerragoak dira. Emaitzek erakusten dute aleazio-altzairuaren gogortasuna handitu egiten dela karbono-edukia handitu ahala, eta haren plastikozko gogortasuna gutxitzen dela. Karbonoaren edukia tarte jakin batean dagoenean (% 0,2 ~ 0,25), altzairu aleazioen talkaren gogortasuna (α K) oso poliki jaisten da eta ia aldatu gabe geratzen da. Karbono-eduki honen barruan, aleazio-altzairuaren mikroegitura lath martensita da. Emaitzek erakusten dute hiru egitura motaren propietate mekaniko konposatuak onak direla eta inpaktuaren korrosioaren higadura urratzailearen erresistentzia bikaina dela.

Kromozko elementua

Kromo elementuak altzairu aleazioen gogorgarritasuna hobetu dezake neurri batean. Altzairuak propietate mekaniko onak ditu tratamendu termiko egokiaren ondoren. Kromo-elementuak altzairu karburoan kromoa duten karburo moduan egon daitezke, eta horrek altzairuzko piezen higadura-erresistentzia are gehiago hobetu dezake neurri batean. Gure ingeniariek Cr-k 0,15-0,30 C-edukia duten Cr Ni Mo-aleazio altzairuen propietateetan duen eragina aztertu dute. Emaitzek erakusten dute aleazio-altzairuaren inpaktuaren gogortasuna hobetu daitekeela kromo-edukia handituz, itzaltzeko eta tenplatzeko baldintzapean. Hori dela eta, aleazio-altzairuaren diseinuan, kromo-elementuaren edukia doi dezakegu, aleazio-altzairuak propietate mekaniko integral hobeak lortzeko, higadura-erresistentzia efektu onena lortzeko.

Gure ingeniariek kromo-elementu ezberdinekin altzairu aleatuaren higadura-erresistentzia aztertu dute baldintza azidoetan. Ikusten denez, kromo edukia (% 1,5 ~% 18) handitzean altzairuzko piezen higadura-erresistentzia handitu egiten da lehenik eta gero gutxitzen da. Kromo-edukia % 12,5 denean, altzairuak higadura-erresistentzia eta korrosioarekiko erresistentzia onena ditu. Azkenik, aleazio-elementu kromoaren masa-frakzioa ondorioztatzen da higadura-erresistente den aleazio-altzairuaren % 10 ~ 12k higadura-erresistentearen efektu onena duela.

Nikelezko elementua

Aldi berean, nikelek altzairu aleazioen gogorgarritasuna hobetu dezake bere propietate mekanikoak optimizatzeko. Emaitzek erakusten dute aleazio-altzairuaren gogortasuna gutxi hobetzen dela nikel-elementua gehituz, baina inpaktuaren xurgapen-energia eta aleazio-altzairuaren gogortasuna neurri handi batean hobetu daitezke. Aldi berean, nikelek Fe Cr aleazio altzairuaren pasivazioa bizkortu dezake eta Fe Cr aleazio altzairuaren korrosio eta oxidazio erresistentzia optimiza dezake. Dena den, higadura-erresistentea den altzairu aleazioetan nikel-edukia ez da handiegia izan behar (oro har, %2 baino txikiagoa). Oro har, nikel-eduki handiegiak γ faseko eremua handiegia bihurtuko du, eta horrek austenita-fasea areagotzea ekarriko du aleazio-altzairuan, eta horrek aleazio-altzairuak ezin du propietate integral onak lortu.

Molibdenozko elementua

Molibdenoak aleazio-altzairuaren alearen tamaina findu dezake neurri batean, aleazio-altzairuaren propietate integralak optimizatzeko. Molibdenoak altzairu martensitikoaren gogorgarritasuna hobetu dezake eta, aldi berean, altzairu martensitikoaren indarra, gogortasuna eta korrosioarekiko erresistentzia hobetu dezake. Altzairuzko piezen silizioaren edukia % 1 baino txikiagoa izan ohi da.

Siliziozko elementua

Silizioaren edukiak altzairu aleazioen austenita eraldaketan eragin dezake. Silizioa gehitzeak karbono-atomoen difusioa moteldu egiten du itzaltze-prozesuan, altzairu aleazioetan karburoak sortzea oztopatzen du, karbono-kontzentrazio handia eragiten du. Austenita fasearen egonkortasuna hobetzen da fase-eraldaketan. Aldi berean, Si-kopuru batek aleazio-altzairuaren gogortasuna eta higadura-erresistentzia hobetu ditzake soluzioaren indartzearen bidez. Oro har, silizioaren edukia altzairuan % 0,3 ~ 0,6 ingurukoa da.

(2) Tratamendu termikoaren prozesua eta egitura metalografikoa

Tratamendu termikoko prozesuak zuzenean eragiten die altzairuzko piezen mikroegiturari eta propietate mekanikoei. Gure ingeniariek aurkitu zuten tratamendu termikoaren prozesuak eragina duela aleazio baxuko higadura erresistentearen altzairu batean (konposizio kimikoa C % 0,3, Mn % 0,3, Cr % 1,6, Ni % 0,4, Mo % 0,4, Si % 0,30, Re % 0,4). ). Tratamendu termikoa itzaltzea (850 ℃, 880 ℃, 910 ℃ eta 930 ℃) eta tenplatzea (200 ℃ eta 250 ℃) da. Emaitzek erakusten dute tenplaketa-tenperatura konstantea denean, laginaren gogortasuna areagotu egiten dela tenperatze-tenperatura igotzen den heinean, inpaktuaren xurgatutako energia txikiagotzen den bitartean eta gogortasuna okerragoa den bitartean. Karburo gehiago hauspeatzen dira 250 ℃-tan tenplatutako aleazio-altzairuan, eta horrek matrizearen gogortasuna areagotzen du. 250 ℃-tan tenplatutako laginaren propietate mekanikoak hobeak dira 200 ℃-tan tenplatutakoak baino. Aleazio baxuko altzairuaren higadura-erresistentzia 890 ℃-tan tenplatua eta 250 ℃-tan tenplatua da onena.

Gure ingeniariek karbono ertaineko aleazio baxuko altzairuaren tratamendu termikoa ere aztertu zuten, C %0,51, Si %0,13, Cr %1,52 eta Mn %2,4ko konposizio kimikoarekin. Ura hozteak, airea hozteak eta airea hozteak aleazio-altzairuaren mikroegituran aztertu ziren hurrenez hurren. Aleazio-altzairu itzaltuaren mikroegitura martensita da, eta mikroegitura airea hoztu eta airea hoztu ondoren martensita eta bainita 200 ℃-tan tenplatu ondoren. , 250 ℃, 300 ℃, 350 ℃ eta 400 ℃, laginen gogortasun orokorrak beheranzko joera erakusten du. Horien artean, airez hoztutako eta airez hoztutako laginak bainita fasea duten fase anitzeko egiturak dira, eta haien gogortasuna astiroago jaisten da. Higadura-galera areagotu egiten da tenplaketa tenperatura igotzean. Bainita ehundura tenplaketa leuntzeko erresistentzia ona eta gogortasun ona denez, airez hoztutako eta airez hoztutako laginen gogortasuna murrizten da Egitura konposatuaren higadura erresistentzia bainita fasearekin hobea da.

(3) Meatze-erroten atokien materialei buruzko azterketa

Gure ingeniariek banadio titanio magnetita meategiko errota erdi-autogenoaren estaldura-plakaren (5cr2nimo aleazio-altzairua) porrotaren portaera aztertu zuten. Emaitzek erakusten dute aleazio altzairuaren mikroegitura martensita dela atxikitako austenitarekin. Estaldura-plakaren zerbitzuan, agregakin mineralak inpaktu urratzaile-higadura-efektua du estaldura-plakaren gainean, eta estaldura-plaka ere mamiak korroditzen du. Korrosio-hobi eta pitzadura ugari ikusi ziren zerbitzuan zegoen estaldura-plakaren gainazalean higatuta. Estaldura-plakaren porrotaren arrazoia lan-egoeran inpaktu-karga baxuegia dela da, eta estaldura-plaka ez dela behar bezain gogortuta, hornigai-plakaren lan-azaleraren gogortasun baxua eta higadura-erresistentzia eskasa dela eta. .

Gure ingeniariek karbono-eduki desberdina duten karbono baxuko aleazio handiko hiru altzairu moten inpaktuaren korrosioaren higadura-erresistentzia ere aztertu zuten (C: % 0,16, % 0,21, % 0,25). Emaitzek erakusten dute aleazio-altzairuaren gogortasuna handitzen dela karbono-edukia handitzean, inpaktuaren xurgapen-energia txikiagotzen den bitartean. Emaitza esperimentalek erakusten dute % 0,21 karbono-edukia duen aleazio-altzairuak higadura-galera txikiena duela eta inpaktu-korrosioaren higadura urratzailearen erresistentzia onena duela.

Silizio-edukiaren (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) karbono ertaineko kromo aleazio handiko altzairu galdaketaren mikroegituran, propietate mekanikoetan eta higadura-erresistentzian duen eragina ere aztertu da. Emaitzek erakusten dute % 1,49ko silizio-edukia duen aleazio-altzairuak duela gogortasun handiena (55,5 HRC) eta gogortasun onena (talka xurgatzeko energia: 27,20 J), eta bere mikroegitura lath martensita da. Inpaktu-korrosioaren higadura urratzailearen probak (inpaktu-karga: 4,5 J) erakusten du % 1,49ko silizio-edukia duen aleazio-altzairuak higadura-galera gutxien duela eta inpaktuaren korrosioaren higadura-erresistentzia onena duela.

Gure ingeniariek inpaktu korrosioaren higadura urratzailea ere aztertu zuten nirea hezean artezteko altzairu-altzairu moten. Hiru atorrak karbono baxuko aleazio handiko altzairuak dira (lath martensite egitura, gogortasuna: 45 ~ 50 HRC, inpaktuaren gogortasunaren balioa 50 J / cm2 baino handiagoa), manganeso altzairu handiko (fase bakarreko austenita egitura, gogortasuna > 21 HRC, inpaktua). gogortasun-balioa 147 J / cm2 baino handiagoa) eta karbono aleazio ertaineko altzairua (martensita-egitura tenplatua bainita eta atxikitako austenita kopuru txikia duena, gogortasuna: 57 ~ 62 HRC, inpaktuaren gogortasunaren balioa: 20 ~ 30 J/cm2)。 Inpaktuaren karga. 2.7J da eta mineralaren materiala burdina azidoa da.Testaren emaitzek erakusten dute karbono baxuko aleazio handiko altzairuzko estalkiak urradura-pisu galera gutxien duela eta inpaktu korrosioaren higadura-erresistentzia onena duela.

1.2.3.2 Aleazio baxuko altzairuaren higadura erresistentea

Aleazio baxuko altzairuaren abantailak gogorgarritasun onean, gogortasun handian eta gogortasun handian agertzen dira batez ere. Gero eta ikertzaile gehiago hasten dira aztertzen aleazio baxuko altzairuaren ordez manganeso handiko altzairua erabiltzeko aukera errota hezearen errota-estur gisa. Orokorrean, aleazio baxuko altzairua martensita tenplatu bihurtzen da, propietate integral onak dituena, C, Mn, Cr, Si, Mo, B bezalako elementuak gehituz eta tratamendu termiko egokia hautatuz.

Gure ingeniariek zg40cr2simnmov altzairuaren aplikazioa aztertu dute errota atorretan. Bero-tratamendu-prozesua 900 ℃ errekuntza + 890 ℃ olioa itzaltzea + (220 ± 10 ℃) tenplaketa da. Goiko tratamendu termikoaren ondoren, zg40cr2simnmov altzairuaren mikroegitura martensita tenplatua fase bakarrekoa da, eta bere propietate mekaniko integralak onak dira: gogortasuna ≥ 50 HRC, errendimendu-indarra ≥ 1200 MPa, inpaktuaren gogortasuna ≥ 18 J/cm2. Aleazio-altzairua eta manganeso handiko altzairua (propietate mekanikoak: gogortasuna ≤ 229hb, errendimendu-indarra ≥ 735mpa, inpaktuaren gogortasuna ≥ 147j / cm2) hainbat meategitan probatu dira, hala nola Shandong Aluminium Corporation-en alumina plantan. Proba emaitzek erakusten dute zg40cr2simnmov altzairuzko estaldura-plakak bizitza luzea duela bola hezeko errota batean eta bola lehorrean.

Gure ingeniariek aleazio baxuko higadura erresistentea den altzairu galdatuaren azterketa eta estaldura-plaken erabilera ere aztertu dute. Aleazio baxuko altzairurako tratamendu termikoko prozesu desberdinak aztertu ziren, eta prozesu optimoa 900 ~ 950 ℃-tan itzaltzea eta 500 ~ 550 ℃-tan tenplatzea izan zen. Tratamendu termikoaren ondoren, aleazio-altzairuak propietate mekaniko onenak izan zituen, gogortasuna: 46,2 HRC, eten-indarra: 1500 MPa, talkaren gogortasuna: 55 J / cm2.

Inpaktu urratzailearen higaduraren emaitzek erakusten dute 900 ~ 950 ℃-tan itzalitako eta 500 ~ 550 ℃-tan tenplatutako aleazio baxuko altzairuaren higadura-erresistentzia proba baldintza berdinetan ZGMn13 baino hobea dela. Horrez gain, aleazio altzairua eta ZGMn13 probatu ziren Dexing kobre meategiko Sizhou kontzentratzailean. Emaitzek erakusten dute aleazio baxuko elementu anitzeko altzairuzko estalkiaren bizitza ZGMn13 estaldura-plaka arruntarena baino 1,3 aldiz handiagoa dela.

Metal meategietan hezea artezteko baldintzapean, gaur egun oso erabilia den manganeso handiko altzairuzko estalki tradizionalaren mugak gero eta nabarmenagoak dira, eta joera orokorra da bere posizio nagusia ordezkatzea. Gaur egun garatutako aleazio baxuko altzairu martensitikoak higadura-erresistentzia ona du higadura-erresistentzia, baina bere gogortasuna eskasa da, eta horren ondorioz, inpaktuarekiko erresistentzia ezin du metalezko meatze-plakaren lan-baldintzak bete. Antzeko egoera gertatzen da beste altzairu aleatu batzuetan, eta horrek oztopatzen du meategiko errota-linea berritzea. Oraindik ere lan zaila da higadura-erresistenteak diren aleazio-altzairu berriak garatzea, manganeso handiko altzairu-fabriketako estalkiak ordezkatu ditzaketenak.

1.2.3.3 Bainite higadura erresistentea den altzairua

Altzairu bainitikoaren propietate mekaniko orokorrak onak dira eta beheko bainita altzairuak gogortasun handia, gogortasun handia, koska-sentsibilitatea txikia eta pitzadura-sentsibilitatea ditu. Altzairu bainitikoen ekoizpen-metodo tradizionala Mo, Ni eta beste metal preziatu batzuk gehitzea eta itzaltze-prozesu isotermikoa hartzea da. Horrek altzairu bainitikoaren ekoizpen-kostua handiegia izateaz gain, altzairuaren kalitatearen ezegonkortasuna errazten du prozesuaren kontrolaren zailtasunaren ondorioz. Altzairu bainitikoaren aplikazio industriala ere oso mugatua da. Altzairu bainitikoaren esplorazio eta esplorazio gehiagorekin, bainita fase biko altzairua garatu da, hala nola, austenita bainite fase biko altzairua, austenita bainita altzairu indartua eutektikoa, martensita bainita fase biko altzairua, etab., ekoizpen kostu baxua duelako. bainita altzairua industrian erabil daiteke.

Austenite Bainite (A / b) fase bikoitzeko altzairuak austenitaren lan gogortzeko gaitasun handia eta bainitaren gogortasun eta gogortasun handia konbinatzen ditu, beraz, fase bikoitzeko a / b altzairuak indar handia eta gogortasun ona ditu eta higadura erresistentzia bikaina du. Mn Si Austenite Bainite Austempering bidez lortutako fase bikoitzeko altzairuak higadura-erresistentzia ona du, higadura-erresistentzia baldintza asko bete ditzakeena. Fase biko altzairu mota honetan, Mn, Cr eta kostu txikiagoa duten beste elementu batzuk hautatzen dira altzairuzko piezen gogorgarritasuna hobetzeko. Produkzio kostua gehiago murrizten da eta propietate integral onak dituen fase bikoitzeko altzairu mota berri bat lortzen da Mn Si Austenite Bainite. Bainita matrizean barreiatuta austenita atxikia duen mikro eta nanoegitura duen altzairu bainitiko moduko bat sartzen da. Altzairu Bainitiko Berriak oso erresistentzia eta plastikotasuna ditu eta propietate mekaniko bikainak erakusten ditu. Emaitzek erakusten dute atxikipen handiko austenita duen altzairu bainitikoak gogortasun-balio handia duela tenplaketa-tenperatura nahiko baxuan (500 ℃ baino gutxiago), eta horrek tenplaketa egonkortasun ona erakusten du.

Altzairu bainitikoak propietate mekaniko bikainak baditu ere, bere ekoizpen-prozesua konplexua da eta bere kostua altuegia da, eta horrek bere aplikazioa mugatzen du meatze hezean artezteko estaldura-plaken industrian. Bainite serieko higadura-erresistentea den altzairuaren aplikazio industrialak metal-meategietan gehiago esploratu behar du.

1.2.3.4 Perlita higaduraren aurkako altzairua

Altzairu perlitikoa, normalean, karbono-altzairuko kromo, manganeso, molibdeno eta beste elementu batzuekin aleazio ondoren normalizatuz eta tenplatuz lortzen da. Altzairu perlitikoak gogortasun ona du, inpaktuaren nekearen erresistentzia, tratamendu termiko sinplea eta aleazio elementu baliotsurik ez du. Bere ekoizpen kostua baxua da. Higadurari eta korrosioari erresistentea den aleazio-altzairu mota bat da, garapen-potentzial handia duena. Karbono handiko Cr Mn Mo higadura-erresistentea den aleazio-altzairuak gogortasun ona eta lan gogortzeko gaitasun jakina du, beraz, inpaktu karga jakin batekin higadura urratzaile korrosiboan erabil daiteke.

Karbono handiko Cr Mn Mo perlita altzairuaren konposizio kimikoa eta propietate mekanikoak higadurari erresistentea den altzairu adierazgarriaren 1-1 taulan ageri dira.

| 1-1 Taula Perlita higadura-erresistentearen altzairu galdatuaren konposizio kimikoa eta propietate mekanikoak | |||||||

| Konposizio kimikoa | propietate mekanikoak | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0,65 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 325 | 9,0-13,0 |

| 0,65 | 0.9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0,75 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0,85 | 0.9 | 0,7 | 0.2 | 2.5 | 0.4 | 400 | 6,0-10,0 |

1.3 Higadura-mekanismoa eta eredua

Higadura materiala ukipen gainazaletik bereizten den fenomenoari egiten zaio erreferentzia, materialaren irristatze erlatiboa dela eta tentsio jakin baten ondorioz. Materiala gainazaletik askatzeko mekanismoa desberdina izan daiteke materialen, lan-ingurunearen, kargaren eta ekintza-moduaren propietate desberdinengatik. Higadura-mekanismoa itsasgarri-higadura, urradura-higadura, gainazaleko neke-higadura, fretting-higadura eta inpaktu-higadura hauetan bana daiteke. Estatistiken arabera, higadura urratzaileak eragindako galera ekonomikoa handiena da, guztizkoaren % 50 inguru, itsasgarrien higadura guztizkoaren % 15; fretting higadura % 7 da; higadura-higadura guztizkoaren %7 da; korrosioaren higadura guztizkoaren %5a da.

1.3.1 Higadura urratzailearen mekanismoa

Higadura urratzaileak eragindako aleazio altzairuaren higadura handiena da, batez ere 1. Gainazal gogor eta zakarra gainazal leunean irristatzeak eragindako higadura; 2. Ukipen-azalen artean irristatzen diren partikula gogorren elkarrekiko marruskadurak eragindako higadura. Higadura-baldintzen arabera, higadura urratzailearen mekanismoa bi mota hauetan bana daiteke:

1 mota: mikro ebaketa mekanismoa

Kanpoko kargaren eraginez, materialaren gainazaleko higadura-partikulek indarra sortzen dute materialaren gainean. Indarraren norabidea noranzko normalean dagoenean, materialaren gainazaleko higadura-partikulek indar bat sortzen dute materialaren gainean, Indarraren norabidea tangentziala denean, partikula urratzaileak higadura-azalera paralelo mugitzen dira tangentziala dela eta. indarra. Materialaren gainazalean mugitzen diren partikula urratzaileen erresistentzia txikia bada, materiala moztuko du eta txirbilak sortuko ditu. Materialaren gainazaleko partikula urratzaileen ebaketa-bidea estua eta azalekoa da, eta ebaketa-tamaina txikia da, beraz, mikro-ebaketa deritzo. Partikula urratzaileek ertz zorrotzik ez badute edo angeluak ebaketa-bidearen norabidetik desberdinak badira, edo materialak berak plastikotasun ona badu, ebaketa-efektuak ez du materiala txirrik sortuko, baina aurrealderantz edo bi aldeetara bultzatuko da. partikula urratzaileak, eta ildo bat sortuko da materialaren gainazalean partikula urratzaileen mugimenduaren bidetik.

2. mota: nekea hausteko mekanismoa

Nekearen haustura-mekanismoak partikula urratzaileen eraginez matrizea deformatu eta gogortu egiten dela adierazten du, eta lur azpiko geruzan pitzadurak sortzen direla ukipen-tentsioaren ondorioz. Pitzadurak gainazalean hedatzen dira eta geruza mehe baten moduan erortzen dira, eta materialaren gainazalean zulo irregularrak sortzen dira. Partikula urratzaileak laginaren gainazalean irristatzen direnean, plastikozko deformazio-eremu handi bat sortuko da. Behin eta berriz deformazio plastikoaren ondoren, lanaren gogortzearen ondorioz, materialaren gainazala azkenean higadura-hondakin bihurtzen da. Oro har, materialaren higadura-erresistentzian oinarritutako neke-muga okerra da.

1.3.2 Korrosioaren eta higaduraren mekanismoa eta eredua

Meategi metalurgikoetan erabiltzen den errota hezeak karga astunaren eta higadura larriaren eragina jasango ez ezik, minda likidoaren ondorioz herdoildu egingo da. Korrosio-higadura materialaren gainazalaren eta inguruko ingurunearen arteko erreakzio elektrokimiko edo kimikoek eragindako masa-galera prozesuari, hau da, korrosio-higadura deritzo. Nire errota hezearen lan-egoera korrosio elektrokimikoa higadura izan ohi da. Higaduraren eta korrosioaren arteko elkarrekiko sustapen mekanismoak materialen galerak higadura tasa bakarra gehi korrosio tasa gainditzen ditu. Urradura hezeak higaduraren mekanismoan duen eragina aztertzeko, beharrezkoa da korrosioaren mekanismoa aztertzea.

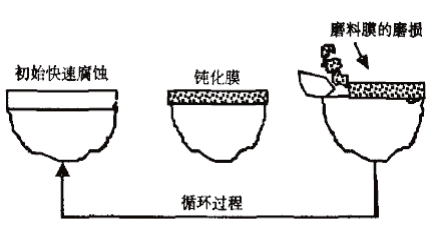

1.3.2.1 Korrosioaren higaduraren sustapena

(1)Kendu mekanikoen eredua. 1-3 irudiak kentze mekanikoaren eredua erakusten du. Euskarri korrosiboa dagoenez, korrosio uniformea gertatuko da metalaren gainazalean korrosioa eta higaduran zehar, eta sortutako korrosio produktuek laginaren gainazala guztiz estali dezakete. Korrosio-produktuaren geruza honi korrosio-filma deitzen zaio. Materialaren gainazala korrosio handiagoa ekidin dezake, baina erraza da beste material gogorrak edo partikula urratzaileak higatzea tentsioaren irristatze erlatiboan. Orduan, metalezko gainazala erraza da herdoiltzen, beraz, higadurak korrosioa sustatzen du. Korrosio-medio espezifiko batean, materialen korrosioarekiko erresistentzia film pasiboaren araberakoa da batez ere. Orokorrean, film pasiboa berreskuratzeko gaitasun eskasa duen metalaren korrosio-higadura-tasa 2 magnitude edo are 4 magnitude handituko da korrosio-tasa estatiko bakarrarekin alderatuta.

(2) Eredu elektrokimikoaren arabera, deformazio plastikoko eremu jakin bat sortuko da metal laginaren gainazalean, urratzailearen ebakidura angeluarra dela eta. Metalaren gainazaleko korrosio elektrokimikoa oso irregularra da, eta horrek korrosio-tasa gehiago areagotzen du.

1.4 Ikerketa honen helburua, esangura eta eduki nagusiak

Metal meategien ekoizpenean erabiltzen den errota erdi-autogeno baten funtzionamendu-kostua izugarria da, eta higaduraren eta gastuaren zatirik larriena errota-azala da. Txinak 2,2 milioi tona inguru kontsumitzen ditu urtero higadura erresistenteak diren altzairuzko material. Horien artean, hainbat produkzio-baldintzetan erabiltzen den errota-estalkiak 220.000 tona altzairu kontsumitzen ditu, hau da, higadura-erresistentzia altzairuzko piezen kontsumo osoaren hamarren bat.

Meategi metalurgikoan erabiltzen diren errota erdi-autogenoen lan-egoera txarra da. Errotaren zatirik kaltetuena denez, atorraren bizitza laburregia da, eta horrek errota erdi-autogenoaren funtzionamendu-kostua areagotzen du, baita metalezko meategiaren ekoizpen-eraginkortasuna ere larriki eragiten du. Gaur egun, manganeso handiko altzairua erabili ohi da errota erdi-autogenoaren estaldurarako. Manganeso altzairu altuak errendimendu integral ona eta lan gogortzeko gaitasun ona izan arren, manganeso altzairu handiko errendimendu-indarra baxuegia da, deformatu eta huts egiten erraza dena, errota erdi-autogenoaren forruaren zerbitzu-baldintzak bete ezin dituena eta zerbitzua. estaldura-plakaren bizitza laburra da. Aurreko arazoak hobetzeko, higadura-erresistentea den altzairu aleazio-mota berri bat garatu behar da, propietate integral onak dituena, manganeso handiko altzairu-fabriken estalkien ordezko gisa.

Errota erdi-autogenoaren industria- eta meatze-ingurunearen analisian eta hainbat errota hezeen estaldura-materialen analisian oinarrituta, errota erdi-autogenoaren estalkiak garrantzi handia duela ikusten da Higadura erresistentea den aleazio-altzairua. izan ere, plakak gogortasuna eta gogortasuna izan behar ditu; aleazio-altzairua fase bakarreko egitura izan behar da ahal den neurrian, edo fase anitzeko egitura izan behar du gogortasuna eta gogortasunaren bat datozenak, hala nola matrizearen egitura + karburoa; aleazio-altzairuak etekin-erresistentzia onarekin bat egin behar du eta deformazioari aurre egiteko gaitasun jakin bat izan behar du; aleazio altzairuak eragin ona izan behar du korrosioaren higadura urratzaileen erresistentzia.

Ikerketaren eduki nagusiak hauek dira:

(1) Karbono handiko aleazio baxuko altzairu higadura-erresistentearen tratamendu termikoari buruzko azterketa.

Karbono handiko aleazio baxuko higadura-erresistentea duten altzairuaren mikroegituraren, propietate mekanikoen eta inpaktu-korrosioaren higaduraren analisiaren analisiaren bidez, tratamendu termiko desberdinekin, higadura-erresistentea den korrosio-aleazio-altzairu mota bat lortu zen, propietate hobeak dituena.

Karbono handiko aleazio baxuko altzairuaren konposizioa: C % 0,65, Si % 0,54, Mn % 0,97, Cr % 2,89, Mo % 0,35, Ni % 0,75, N % 0,10.

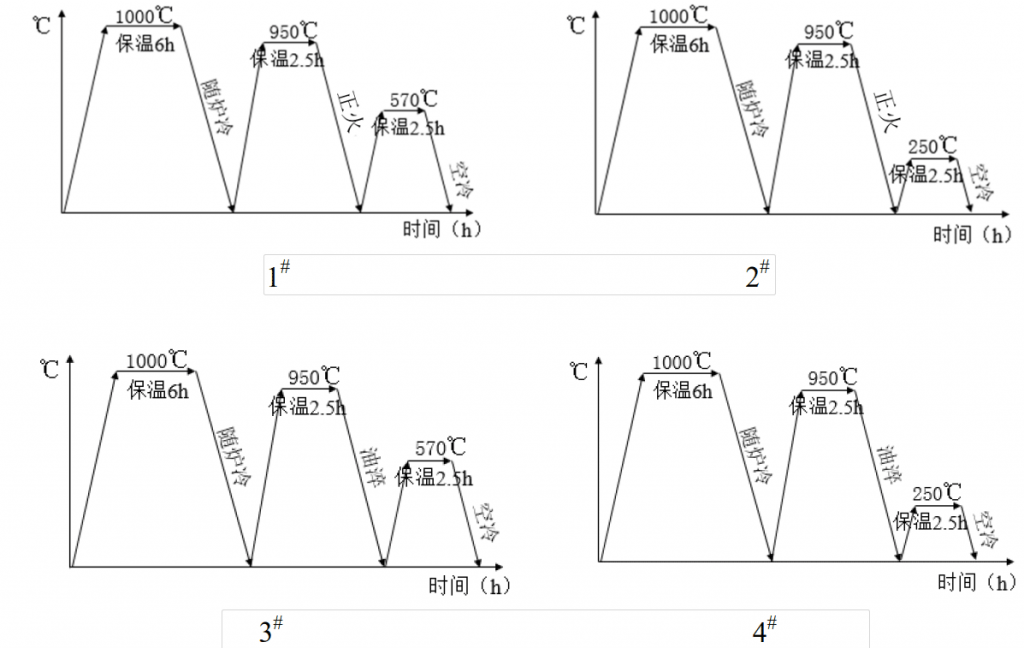

Karbono handiko aleazio baxuko altzairuaren tratamendu termikoa: 1000 ℃× 6h errekostea + 950 ℃× 2.5h olioa itzaltzea + 570 ℃× 2.5h tenplaketa; 1000 ℃× 6h errekostea + 950 ℃× 2.5h olioa itzaltzea + 250 ℃× 2.5h tenplaketa; 1000 ℃× 6h errekostea + 950 ℃× 2.5h normalizazioa + 570 ℃× 2.5h tenplaketa; 1000 ℃ × 6h errekostea + 950 ℃ × 2.5h normalizazioa + 250 ℃ × 2.5h tenplaketa.

(2) Karbono handiko aleazio altzairuaren diseinuan oinarrituta, higadura erresistentea den karbono handiko altzairu bainitikoa, manganeso handiko altzairuzko matrize konposatua eta perlita altzairua diseinatu ziren, hurrenez hurren. Errota atokien galdaketa eta tratamendu termikoa Qiming Makinerian amaitu ziren eta aurretiazko proba metal meategietan egin zen.

(3) Mikroegituraren behaketa eta ikerketa.

Karbono handiko aleazio baxuko altzairuaren egitura metalografikoa behatu zen tratamendu termikoaren egoeran, eta analisi eta konparazio bidez karbono handiko aleazio baxuko altzairuaren mikroegituran tratamendu termikoko prozesu ezberdinek duten eragina aztertu zen. Aldi berean, higadura erresistentea den altzairu bainitiko, perlita altzairu eta manganeso handiko altzairuzko matrize konposatuen estalkiaren mikroegitura aztertzen da.

(4)Propietate mekanikoei buruzko saiakuntza eta ikerketa.

Karbono handiko aleazio baxuko altzairuaren gogortasuna eta inpaktu-energia probatu ziren, eta karbono handiko aleazio baxuko altzairuaren gogortasuna eta inpaktu-gogortasuna aztertu ziren, tratamendu termiko ezberdinen ondoren. Aldi berean, higadura-erresistentea den altzairu bainitikoen, perlita-altzairuaren eta manganeso handiko altzairuzko matrize konposatuaren forruaren gogortasuna eta inpaktua xurgatutako energia probatu eta aztertu ziren. Karbono handiko aleazio baxuko karbono-altzairuetan galdatutako eta bero-tratatutako trakzio-probak egin ziren, karbono handiko aleazio baxuko altzairuen erresistentzia eta beste propietate batzuk aztertzeko, tratamendu termiko ezberdinekin. Aldi berean, higadura-erresistentea den altzairu bainitiko, altzairu perlitiko eta manganeso handiko altzairuzko matrize konposatuaren forruaren etekin-indarra probatu eta aztertu zen.

(5)Inpaktuaren korrosioaren higadura urratzailearen ezaugarriei buruzko azterketa

4.5j eta 9j-ren inpaktu-energiaren azpian, hurrenez hurren, inpaktuaren korrosioaren higadura urratzailearen erresistentzia eta karbono handiko aleazio baxuko altzairuaren higadura-mekanismoa aztertu ziren, tratamendu termiko desberdinekin, eta inpaktu-korrosioaren higadura-erresistentzia altzairu bainitiko, perlita-altzairua. , eta manganeso handiko altzairuzko matrize konposatuen estaldura-plakak probatu eta alderatu ziren. Azterketak altzairuaren aplikazio industrial praktikorako oinarria eskaintzen du.

2.0 Proba-baldintzak eta metodoak

Erdi korrosibo hezearen egoeran, altzairuzko materialaren korrosio-tasa egoera lehorrean dagoena baino askoz handiagoa da, hau da, egoera lehorra hainbat aldiz. Higadura-erresistenteak, korrosioarekiko eta talka-erresistenteak Higadura-erresistenteak diren aleazio-altzairuak garatzeko, karbono handiko aleazio baxuko altzairua, altzairu bainitikoa, perlita-altzairua eta manganeso handiko altzairu-matrize konposatuak diseinatu dira paper honetan , eta aleazio-altzairu horien mikroegitura eta propietate mekanikoak ere aztertzen dira Trakzio-proba, talka-proba, inpaktu-korrosioa eta higadura urratzailea probak egin ziren, higadura-erresistentea den altzairua lortzeko, errendimendu integral hobearekin, eta horrek erreferentzia bat eman dezake erdia aukeratzeko. -errota atorrak autogenoak.

2.1 Proba metodoa

2.1.1 Proba blokeen galdaketa

Paper honetan erabilitako karbono handiko eta aleazio baxuko altzairu laginak maiztasun ertaineko indukzio-labean labe alkalinoetan urtu ziren eta 2-1 irudian ageri den Y formako proba-bloke estandarrean bota ziren. Karbono handiko altzairu bainitikoa, perlita altzairua eta manganeso handiko altzairu matrize konposatuen errota-errota-errota-errota-galdaketa eta bero-tratamendua amaitu da Qiming Makinerian, eta aurretiazko proba-erabilera egin da meategian.

2.1.2 Tratamendu termikoko prozesuaren diseinua

Bero-tratamendu-prozesuak karbono handiko aleazio baxuko altzairuaren mikroegituran, propietate mekanikoetan eta higadura-erresistentzian eragina du. Karbono handiko aleazio baxuko altzairu mota honen tratamendu termikoaren prozesua 2-2 irudian ageri da.

2.1.3 Laginak prestatzea

Mikroegituraren analisia, gogortasuna, XRD, inpaktu proba, trakzio proba eta inpaktuaren korrosioaren higadura urratzaile probarako aleak karbono handiko aleazio baxuko altzairuzko Y formako proba-blokeetatik moztu ziren, tratamendu termiko desberdinekin eta galdaketa gisako egoerarekin. Alanbrea mozteko makinaren modeloa DK77 da. Ebaki proba-blokea artezteko makina prozesatzen duen zimurtasun egokian.

2.1.4 Egitura metalografikoen behaketa

Lagin bakoitzaren mikroegitura Lycra mikroskopio optikoaren bidez behatu da. % 4 bol. azido nitrikoko alkohol-soluzioa karbono handiko aleazio baxuko altzairuaren, perlita altzairuaren forrurako eta manganeso handiko altzairuzko matrize konposatuaren estaldura-plakarako korrosio-soluzio gisa erabili zen tratamendu termikoko egoera desberdinetan. Altzairu bainitikoaren korrosioarekiko erresistentzia ona dela eta, kloruro ferrikoa azido klorhidrikoko alkohol-soluzioa hautatzen da bainita altzairuzko estaldura-plakaren korrosio-soluzio gisa. Korrosio-soluzioaren formula 1 g kloruro ferrikoa, 2 ml azido klorhidrikoa eta 100 ml etanola da.

2.1.5 Propietate mekanikoen proba

Materialen propietate mekanikoak, materialen propietate mekanikoak bezala ere ezagunak, materialen propietate mekanikoak aipatzen dira ingurune jakin batean kanpoko hainbat kargapean. Material metalikoen ohiko propietate mekanikoek gogortasuna, indarra, talkaren gogortasuna eta plastikotasuna dira. Proiektu honek makro gogortasuna, inpaktu-probak eta trakzio-probak ditu ardatz.

Karbono handiko aleazio baxuko altzairuaren Rockwell gogortasuna (HRC), altzairu bainitazko estalkia, perlita altzairuzko estalkia eta manganeso handiko altzairuzko matrize konposatuaren estaldura-plaka termikoki tratatu eta gisa galdatu gisa HBRVU-187.5 Bromwell-en gogortasun optikoko probatzaileak probatu zituen. Lagin bakoitza 10 posizio ezberdinetan neurtu zen, eta laginaren gogortasunaren balioa probaren emaitzen batez besteko aritmetikoa zen.

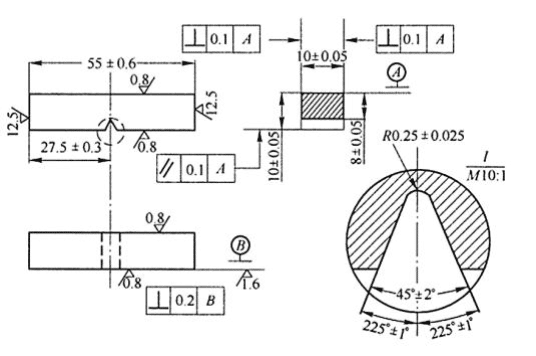

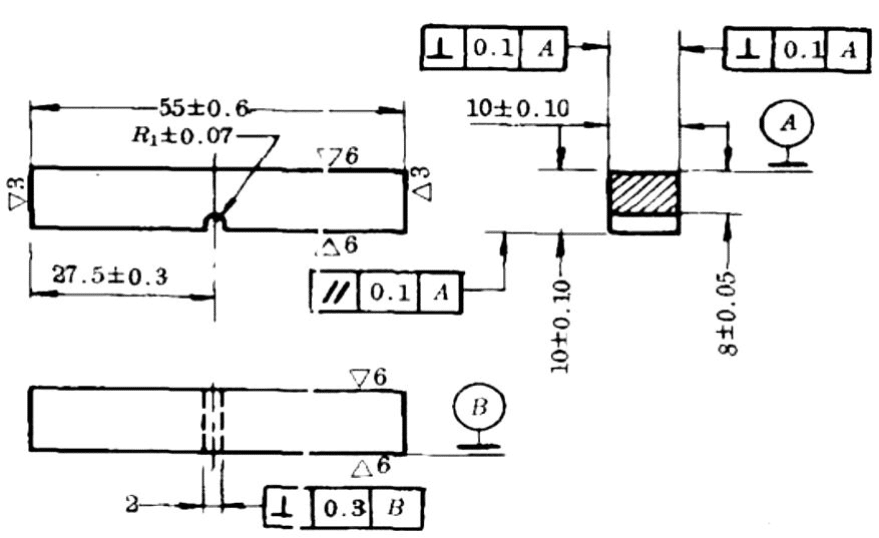

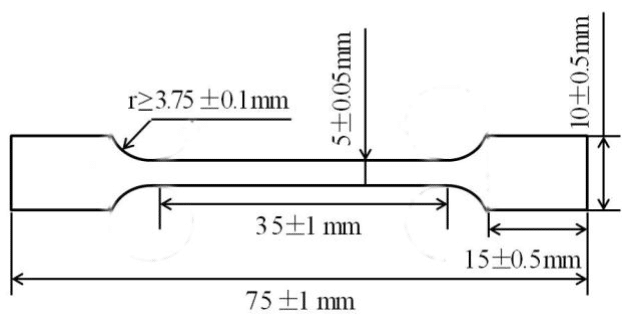

JBW-300hc instrumentatutako metal penduluaren inpaktua probatzeko makina erabili zen karbono handiko karbono handiko aleazio baxuko altzairuaren, perlita altzairuzko forruaren eta bainita altzairuzko forruaren karbono handiko V-notch lagin estandarren inpaktua xurgatzeko energia probatzeko, bero tratatu gisa eta galdaketa gisa, hurrenez hurren; Manganeso handiko altzairuzko matrize konposatuaren forrua Charpy u-notch lagin estandarrean prozesatu zen estandarraren arabera, eta inpaktua xurgatzeko energia probatu zen. Koskatutako ale mota bakoitzaren inpaktuaren tamaina 10 mm * 10 mm * 50 mm da, eta ale bakoitzaren batez besteko inpaktuaren tamaina 3 koskaren marrazkian agertzen dena da.

WDW-300hc mikroordenagailuz kontrolatutako trakzio-saiakuntza-probarako makina elektroniko unibertsala erabiliz, trakzio-probak egin ziren karbono handiko aleazio baxuko altzairuan, bainita altzairuzko estalkian, perlita altzairuzko estalkian eta manganeso handiko altzairuzko matrize konposatuaren estaldura-plaketan, bero tratatu eta gelan egindako moduan. tenperatura. Karbono handiko aleazio baxuko altzairua, altzairu bainitikoa, perlita altzairua eta manganeso handiko altzairu-matrize-materiala estaldura-plaken laginak galdatu eta bero-tratatuak trakzio-probako baretan prozesatzen dira, 2-5 irudian erakusten den moduan. Giro-tenperaturako trakzio-abiadura 0,05 mm/min ezartzen da, eta lagin bakoitza hiru aldiz probatzen da eta batez besteko balioa hartzen da.

2.1.6 inpaktuaren korrosioaren higadura urratzailea proba

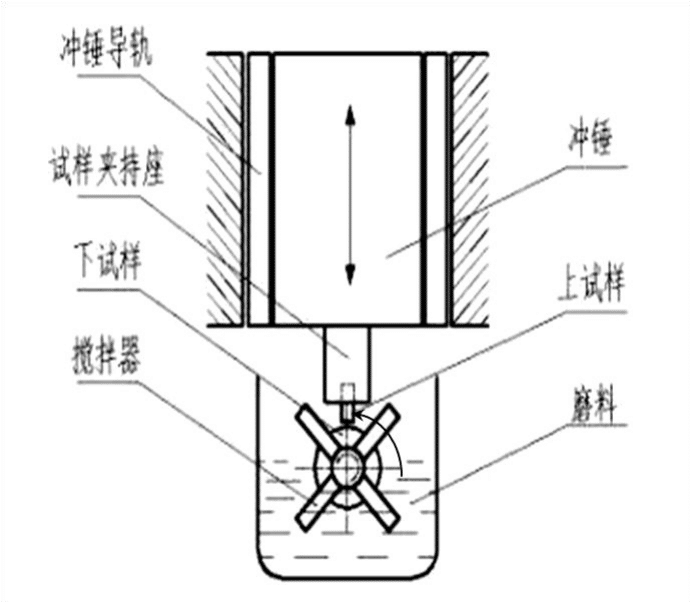

Inpaktuaren korrosioaren higadura urratzailea proba aldatutako MLD-10a karga dinamikoaren higadura urratzailea probatzeko makinan egiten da. Higadura-probagailuaren eskema 2-6 irudian ageri da. Aldaketa egin ondoren, proba-makinak errota erdi-autogenoaren estalkiaren inpaktuaren korrosioaren higadura urratzailearen egoera simula dezake neurri batean. Proba-parametro espezifikoak 2-1 taulan agertzen dira.

| 2-1 Taula Inpaktuaren korrosioaren higadura probatzeko makinaren parametro teknikoak | |

| Parametroaren izena | Parametroaren balioa |

| Eragin-energia / J | 4.5 |

| Mailuaren pisua / kg | 10 |

| Eragin-denbora / denbora · min-1 | 100 |

| Mailuaren erorketa libreko altuera / mm | 45 |

| Beheko laginaren biraketa-abiadura / R · min-1 | 100 |

| Urratzailearen tamaina/sare | 60-80 (Harea kuartzoa) |

| Uraren masa-erlazioa kuartzozko harea | 2:5 |

| Ur-masa/kg | 1 |

| Kuartzozko harea masa/kg | 2.5 |

Probak zehar, goiko lagina mailuan instalatzen da eta beheko lagina ardatzean ezartzen da. Motorrak bultzatuta, beheko laginak eta ardatz nagusiko nahasketa-pala motorrarekin biratzen dute. Talkaren mailua altxatzen da talkaren energiaren altuera behar den ezartzeko eta gero libre erortzen da. Mailuak bultzatuta, goiko laginak behin eta berriz eragiten du beheko lagina eta urratzailea (kuartzo-harea hezea) goiko eta beheko laginen artean nahasketa-palaren bidez. Hurrengo inpaktuaren higadura-zikloan sartzeko prestatzeko denbora tartean, goiko eta beheko laginek eta urratzaileek irristatze erlatiboa izango dute, eta prozesua hiru gorputzeko higadura urratzailea da. Goiko zein beheko laginek zenbait inpaktu eta higadura urratzailea jasaten dituzte, eta ondorioz laginaren pisu galera dakar, hau da, laginaren urradura kopurua.

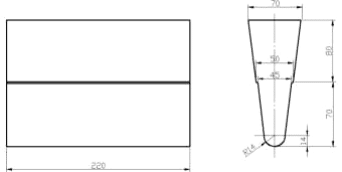

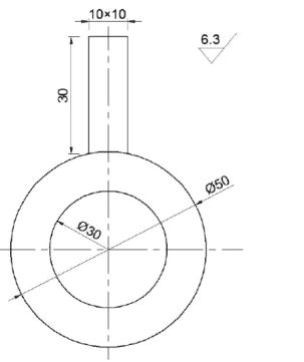

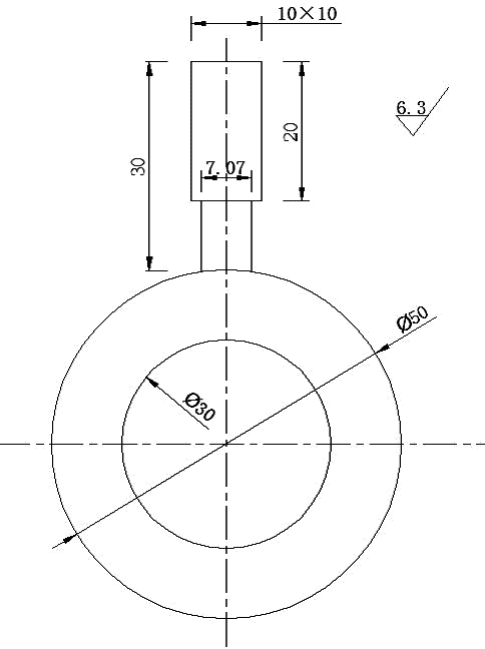

Laginen beheko laginak 45 altzairu dira tenplatu eta tenplatu ondoren, eta gogortasuna 50HRC da. Goiko laginak karbono handiko aleazio baxuko altzairua, bainita altzairuzko estalkia, perlita altzairuzko estalkia eta manganeso handiko altzairuzko matrizezko material konposatuaren estaldura-plaka dira, bero tratatu gisa eta galdaketa gisa. 4,5j-ko inpaktuaren energiaren azpian, goiko laginaren tamaina 10mm * 10mm * 30mm da, eta beheko muturreko aurpegia 50mm-ko diametroa duen arku-azalera batean prozesatzen da, 2-7 irudian ikusten den moduan; 9j inpaktu energia duen goiko laginaren goiko aldea 10mm * 10mm * 20mm da, eta beheko aldea 7.07mm * 7.07mm * 10mm da, eta beheko muturreko aurpegia 50mm-ko diametroa duen arku-azalera batean prozesatzen da, erakusten den moduan. 2-8 irudian.

Higadura-probaren aurretik, lagina 30 minutuz aurretik lurreratu behar da laginaren instalazio-errorearen eta beste faktore batzuen eragina ezabatzeko. Aurretik arteztu ondoren, kendu lehenik eta behin higatutako gainazalean atxikitako hondakinak eta eskuila leun batekin, ondoren garbitu lagina etanol absolutuaren ultrasoinuekin, lehortu berehala eta pisatu balantza analitiko elektronikoarekin (pisatu hiru aldiz aldi bakoitzean, eta hartu bere batez besteko balioa laginaren kalitatetzat). Higadura-probaren hasieran, pisatu 15 minuturo, eta, ondoren, errepikatu goiko pisaketa eragiketa.

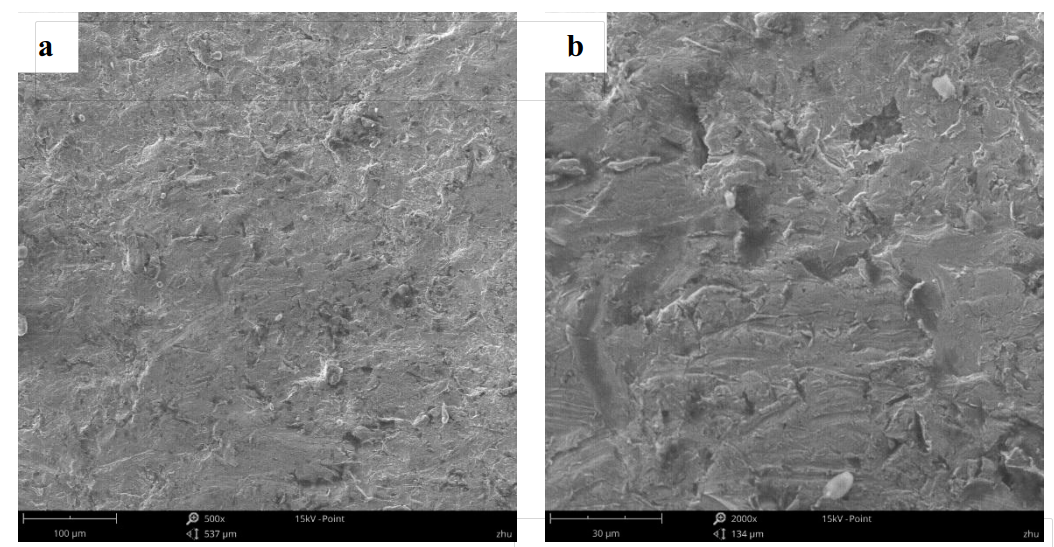

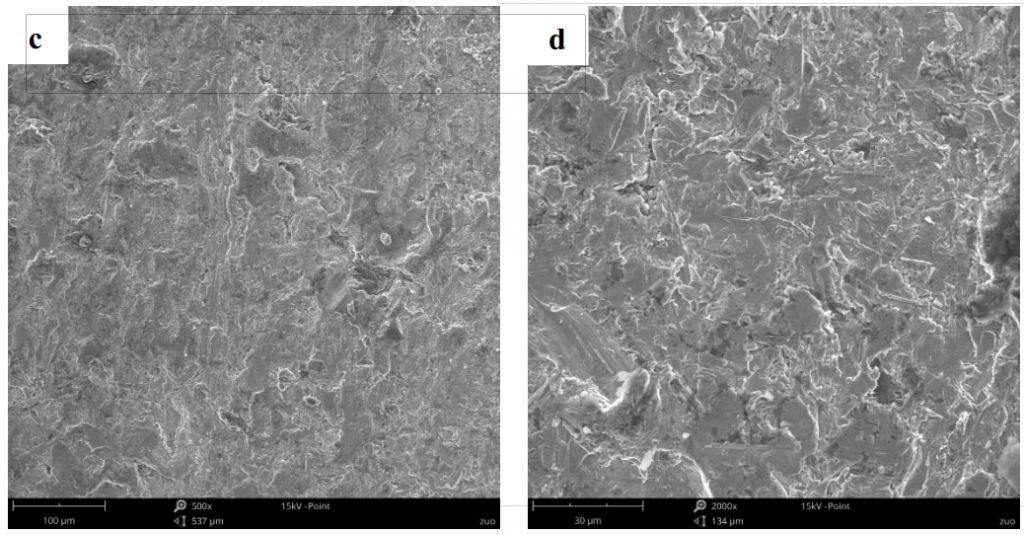

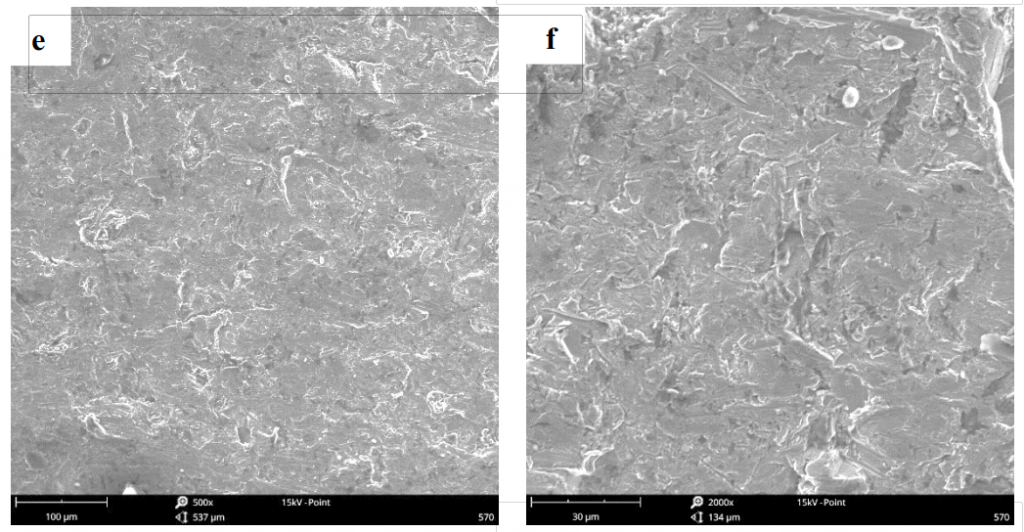

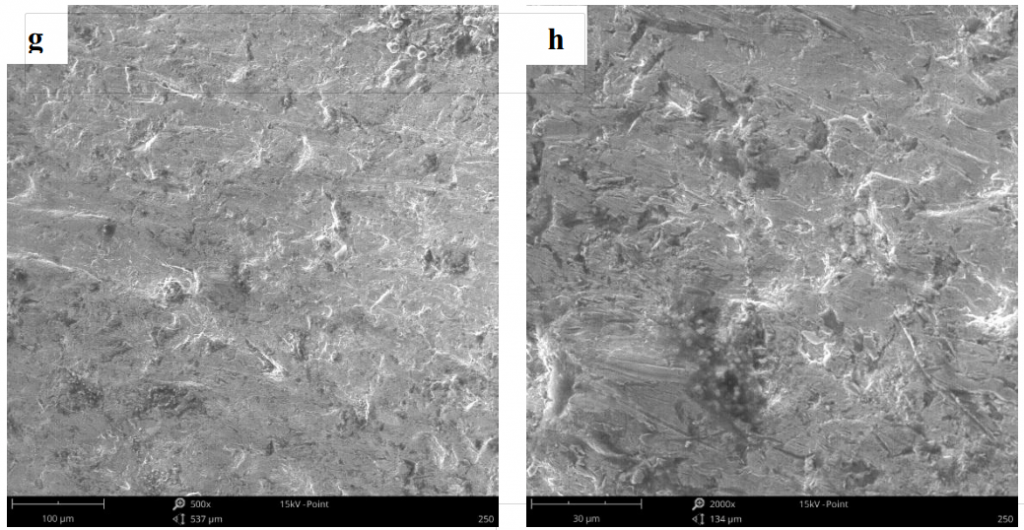

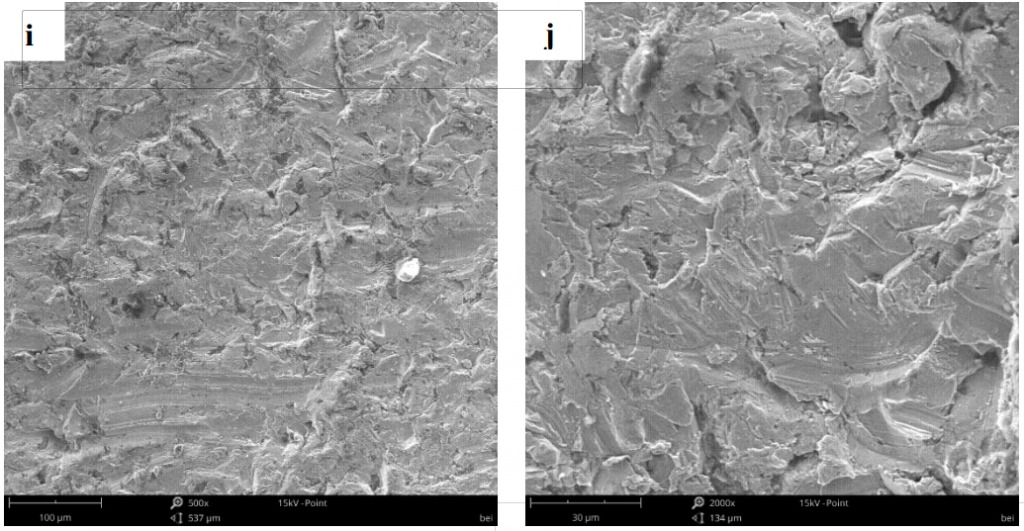

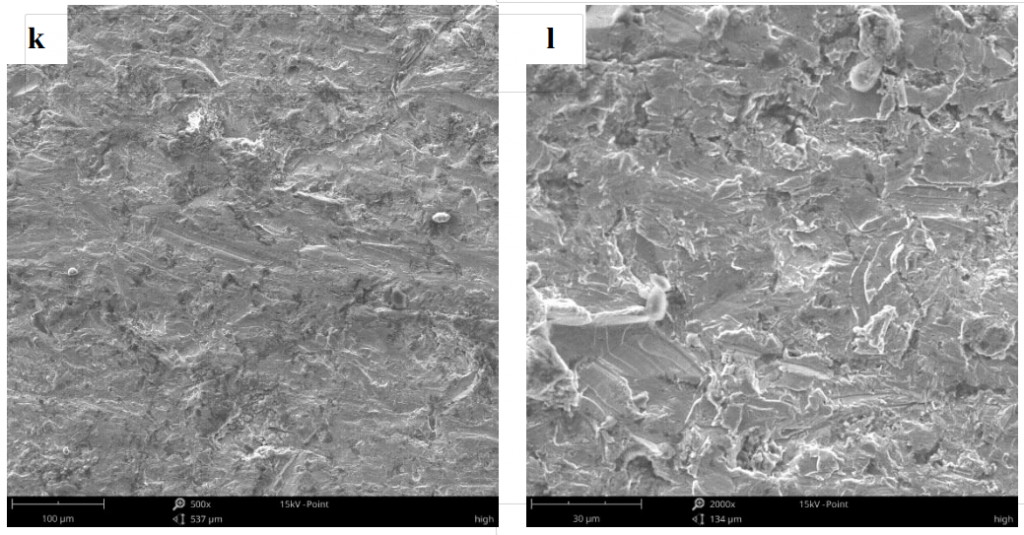

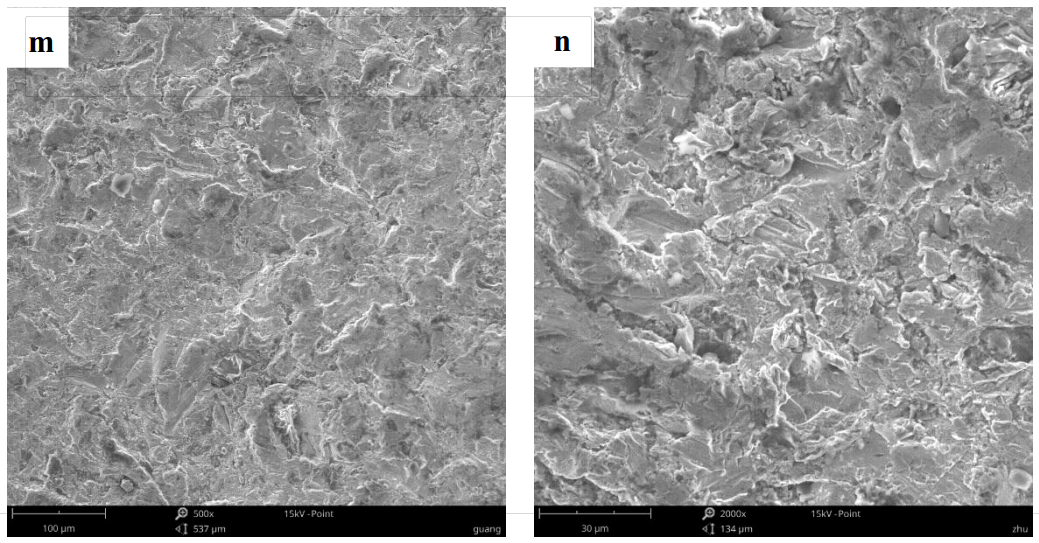

2.1.7 Inpaktu-haustura, trakzio-haustura eta korrosio-higaduraren morfologiaren behaketa

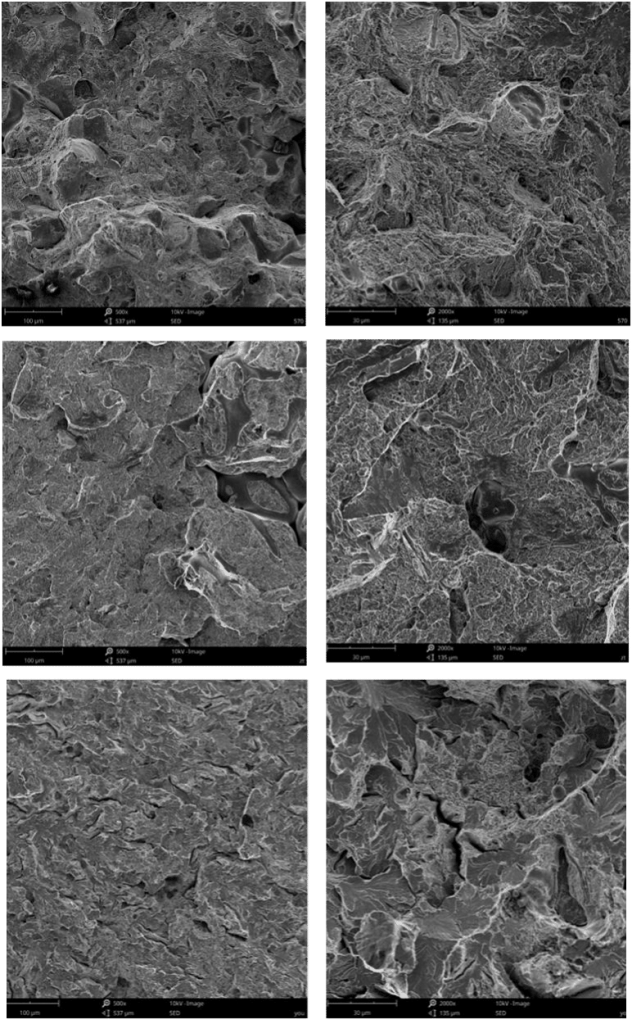

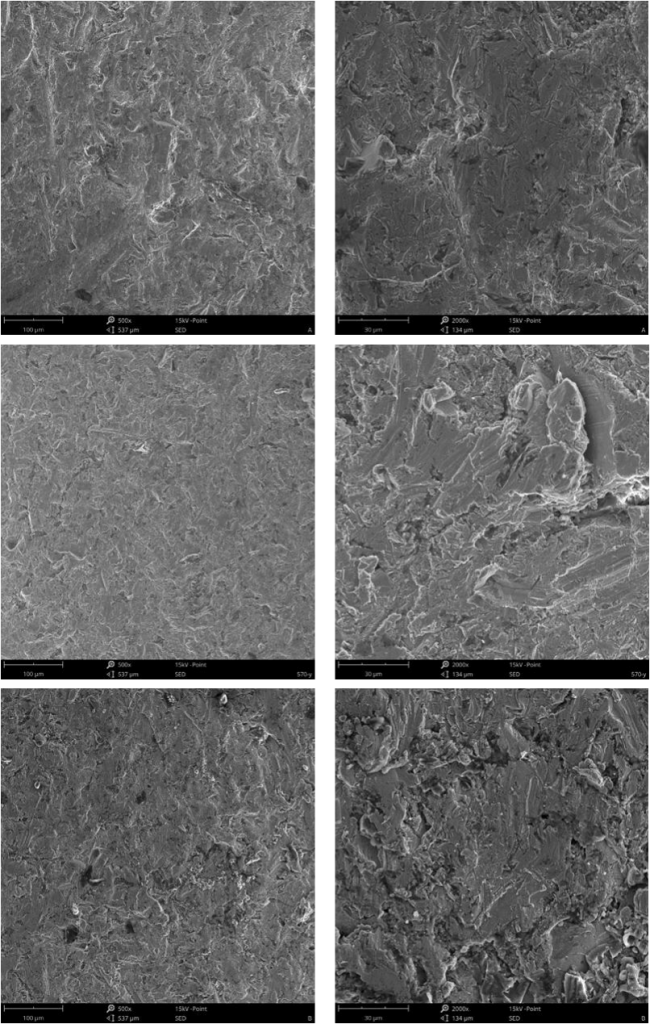

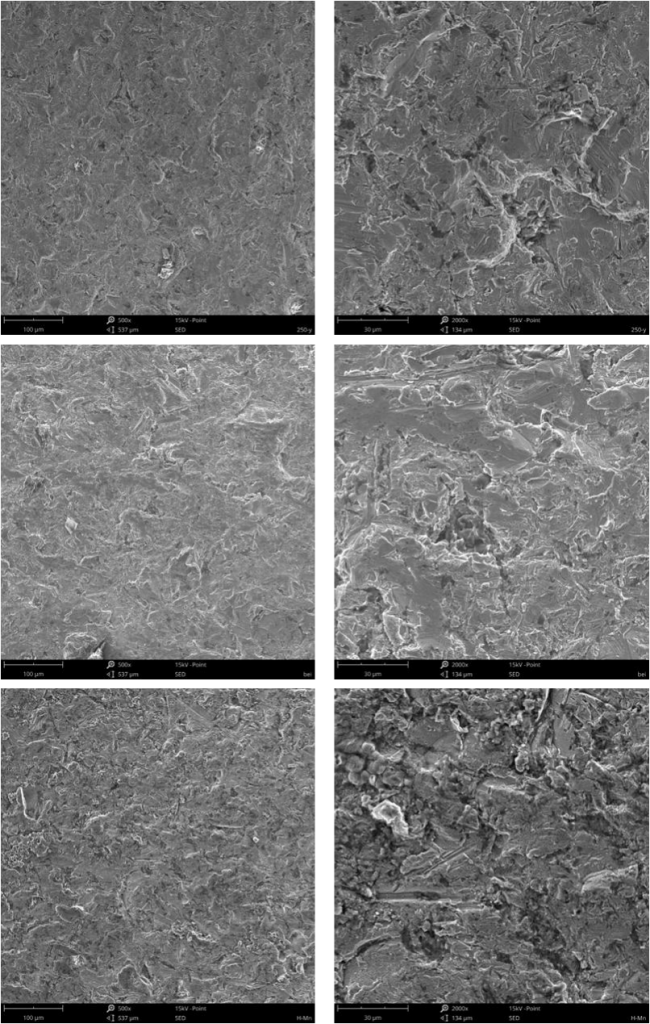

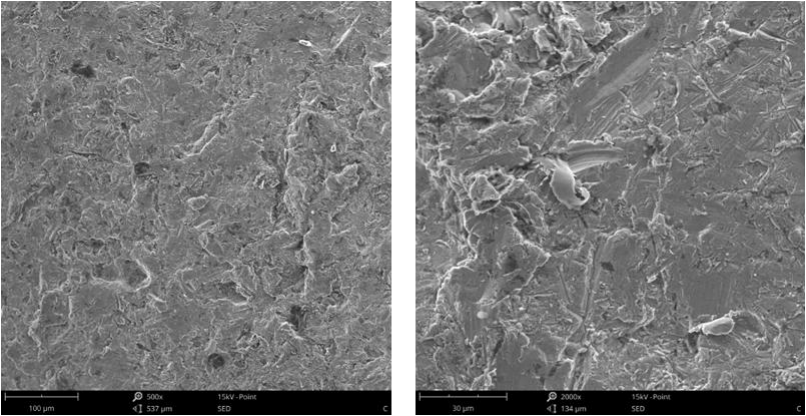

Laginen inpaktuaren haustura, tentsio-haustura eta korrosio-higaduraren morfologia 500 eta 2000 aldiz handitzepean ikusi ziren phenom prox eskaneatzeko mikroskopio elektronikoa erabiliz. Behatu beharreko aleak etanolarekin garbitu eta lehortu dira, eta laginen gainazaleko morfologia ekorketa-mikroskopio elektronikoaren bidez ikusi da, eta higadura-erresistente den altzairu aleazioen haustura-mekanismoa eta higadura-mekanismoa aztertu dira.

3.0 Bero-tratamenduaren eragina higadura-erresistenteak diren karbono handiko aleazio baxuko altzairu SAG erroten estalkien mikroegituran eta propietate mekanikoetan

Tratamendu termikoak eragin handia du karbono handiko aleazio baxuko altzairuaren mikroegituran eta propietate mekanikoetan. Kapitulu honetan, tratamendu termiko desberdinek konposizio jakin bateko karbono handiko aleazio baxuko altzairuan higadura-erresistentzian duten eragina aztertzen da, eta bero-tratamendu-prozesua optimizatzen da talka-erresistentzia eta higadura-aleazio-altzairu optimoa lortzeko.

Karbono handiko aleazio baxuko altzairuaren konposizio kimikoa 3-1 taulan agertzen da.

| 3-1 Taula Karbono handiko aleazio baxuko altzairuen urradura-korrosioaren konposizio kimikoa (% pisua | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2.89 | 0,75 | 0,352 |

2-2 irudian erakusten den tratamendu termikoko prozesuaren arabera, Y formako proba-blokea bero-tratatu eta 1., 2., 3. eta 4. lagin gisa markatu zen, eta galdatutako egoera 5. lagin gisa markatu zen. tratamendu termikoa, mikroegitura behatzeko laginak, gogortasun proba, inpaktu proba, trakzio proba eta inpaktu korrosioaren higadura urratzailea proba moztu ziren alanbreak ebakitzeko makinaz.

3.1 Bero tratamendu-prozesuaren eragina karbono handiko aleazio baxuko altzairuaren mikroegituran eta propietate mekanikoetan

3.1.1 Mikroegitura

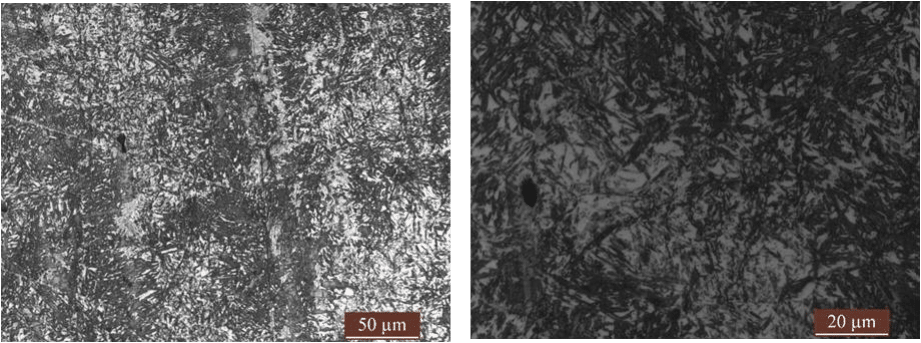

3-1 irudiak karbono handiko aleazio baxuko altzairuaren mikroegitura erakusten du tratamendu termikoko egoera ezberdinekin, eta 3-1 (a) (b) irudiak 1. laginaren egitura metalografikoa erakusten du. 1000 ℃-tan erretu eta 950 ℃-tan normalizatu eta tenplatu ondoren. tenperatura altuan (570 ℃), laginaren mikroegitura perlita da. 3-1 (c) (d) irudiak 2. laginaren egitura metalografikoa erakusten du. 1000 ℃-tan errekuzitu eta 950 ℃-tan normalizatu eta tenperatura baxuan (250 ℃) tenplatu ondoren, laginaren mikroegitura ere perlita da. 3-2 (a) (b) irudiak SEM-k hartutako potentzia handiko mikroegitura erakusten du. 1. laginaren mikroegituran (3-2 (a) irudia), argia eta iluna txandakatuz dituen perlita lamelarra ikus daiteke, eta 2. laginaren mikroegitura (3-2 (b) irudia) ere ikus daiteke. perlita lamelarra, Handipen beraren pean, karbono handiko aleazio baxuko altzairuaren (1 × 10) perlita egitura 570 ℃-tan tenplatua izan ohi da. 3-1 (E) (f) irudiak 3. laginaren egitura metalografikoa erakusten du. 1000 ℃-tan erretu, olioa 950 ℃-tan tenplatu eta tenperatura altuan (570 ℃), laginaren mikroegitura sorbitita tenplatuta dago martensitarekin. orientazio. 3-1 (g) (H) irudiak 4. laginaren egitura metalografikoa erakusten du. 1000 ℃-tan erretu, olioa 950 ℃-tan tenplatu eta tenperatura baxuan (250 ℃), laginaren mikroegitura tenperatura baxuan tenplatu da. martensita. Lagina olioan 950 ℃-tan itzaltzen denean eta tenperatura baxuan tenplatzen denean, C atomoak lehenik hedatzen dira eta α disoluzio solido saturatutik barreiatutako karburoak hauspeatzen dituzte. Tenplaketa-tenperatura igotzean, karburoa prezipitatzen da altzairu aleazioetan, eta karburoa pixkanaka zementita bihurtzen da eta pixkanaka hazten da. Denborak aurrera egin ahala, atxikitako austenita deskonposatzen hasten da eta zementita hauspeatzen da aldi berean. Tenplaketa-tenperatura 570 ℃-ra igotzen denean, C atomo supersaturatuak guztiz hauspeatzen dira α disoluzio solidotik, eta zementita fina agregatu eta loditzen da, martensitaren orientazioa mantentzen duen sorbitita tenplatua erakutsiz.

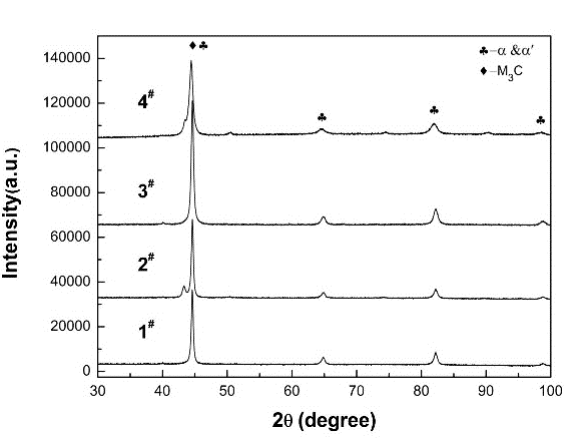

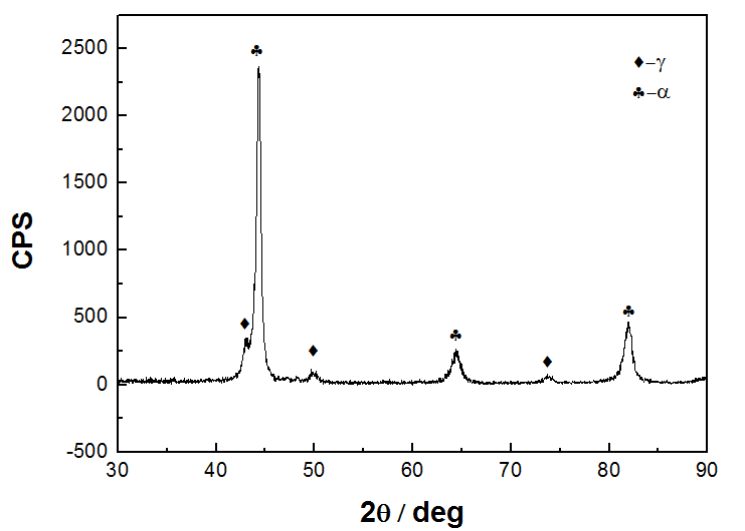

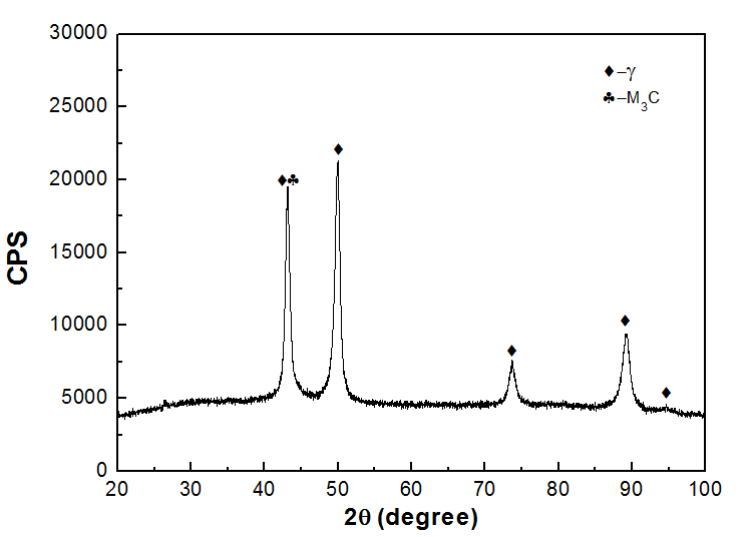

3-3 irudiak karbono handiko aleazio baxuko altzairuaren XRD difrakzio-ereduak erakusten ditu tratamendu termikoko egoera desberdinetan. Eredutik ikus daiteke tratamendu termikoko egoera ezberdinetan dauden laginek α fasea edo gainsaturatua α fasea eta zementita fasea baino ez dituztela, beste faserik gabe.

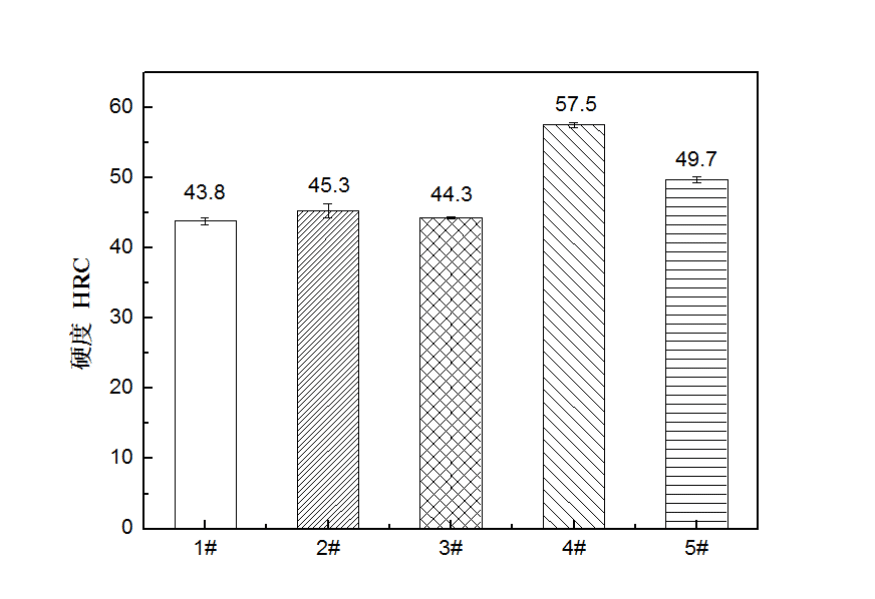

3.1.2 Propietate mekanikoak

3-4 irudiak karbono handiko aleazio baxuko altzairuen gogortasuna erakusten du tratamendu termiko desberdinetan eta galdaketa gisa. Emaitzek zera erakusten dute: karbono handiko aleazio baxuko altzairuaren (4. lagina) 1000 ℃ errezitatutako eta olioa 950 ℃-tan tenplatua eta 250 ℃-tan tenplatua da altuena. 1. laginaren, 2. laginaren eta 3. laginaren gogortasun-balioak 4. laginarenak baino oso hurbil eta nabarmen baxuagoak dira, eta 2. lagina 1. laginaren eta 3. laginaren aldean apur bat handiagoa da. Tenplaketa tenperatura zenbat eta handiagoa izan, orduan eta gogortasuna txikiagoa da. altzairu aleatuarena da. Tenperatura baxuan tenplatutako 2 × 10 laginen gogortasuna (250 ℃) tenperatura altuan tenplatutako 1 × 10 laginen gogortasuna (570 ℃) baino apur bat handiagoa da eta tenperatura baxuan tenplatutako 4 × 10 laginena (250 ℃) da. 3 × 10 laginena baino handiagoa. 1 # lagina eta 2 # laginak karbono handiko aleazio baxuko altzairuak dira normalizatu eta tenplatu ondoren. Tenperatzeak eragin txikia du altzairuaren gogortasunaren balioan, eta aldea txikia da, beraz, 1# laginaren eta 2# laginaren gogortasunaren balioak alde txikia du. 3 # laginak eta 4 # laginak karbono handiko aleazio baxuko altzairuak dira, itzaltze eta tenplaketa tratamenduaren ondoren. Tenperatzeak eragin handia du laginaren gogortasun-balioan. Tenperatura baxuan tenplatutako 4# laginaren gogortasuna 3# laginarena baino askoz handiagoa da tenperatura altuko tenplaketaren ondoren.

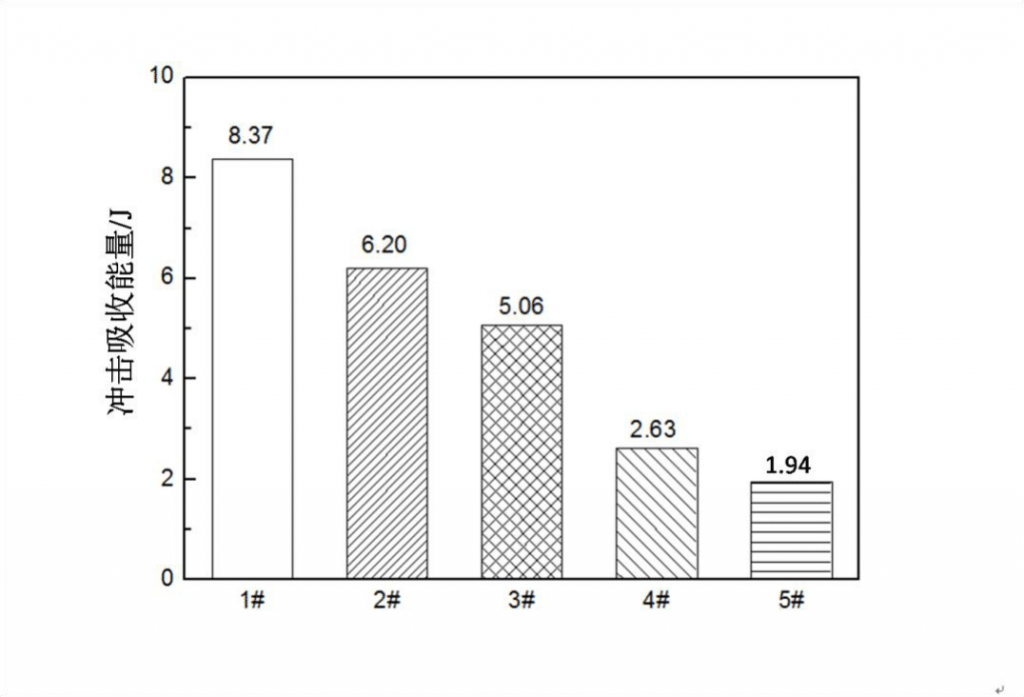

3-5 irudian ageri da karbono handiko aleazio baxuko altzairuen eta bero-tratamendu desberdinen inpaktuaren xurgatutako energia. Emaitzek erakusten dute 1., 2., 3. eta 4 laginen inpaktuaren xurgapen-energia aldi berean gutxitzen dela. Karbono handiko aleazio baxuko altzairuaren (1. lagina) inpaktua xurgatzeko energia 1000 ℃-tan errezistua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua beste laginetakoa baino nabarmen handiagoa da. Hau da, tratamendua normalizatu ondoren, aleazio-altzairuan austenitan elementu bakoitzaren soluzio solido-maila hobetzen da, galdaketa-egiturako aleazio-elementuen bereizketa hobetzen da, galdaketa-egituraren homogeneizazio-maila hobetzen da eta inpaktuaren gogortasuna. altzairua hobetzen da. Tratamendu termiko normalizatu eta tenplatu ondoren, 1 eta 2 laginak perlita egitura dira, gogortasun ona dutenak. 1. laginaren perlita-egitura pasibatu egiten da eta esferoidizatzeko joera du. Beraz, 1. laginaren gogortasuna 2. laginarena baino hobea da eta 1. laginaren eragin-energia handiagoa da. Olioa itzali eta tenperatura baxuko tratamenduaren ondoren, aleazio altzairuaren azken mikroegitura martensita tenplatua da. Laginak gogortasun handia eta gogortasun baxua mantentzen ditu itzali ahala, beraz, aleazio-altzairuak gogortasun handia eta gogortasun baxua mantentzen ditu oraindik. Olioa tenperatu eta tenperatu ondoren, martensita deskonposatzen hasi zen eta sorbita kopuru handia sortu zen. 3. laginaren gogortasuna nabarmen murriztu zen eta gogortasuna nabarmen handitu zen. Hori dela eta, 3. laginaren gogortasuna 4. laginarena baino hobea izan zen. Karbono handiko aleazio baxuko altzairuaren inpaktua xurgatzeko energia baxuena da eta gogortasuna txarrena.

Karbono handiko aleazio baxuko altzairuen trakzio-emaitzak 3-2 taulan agertzen dira tratamendu termiko desberdinetan eta galdaketa gisa. Errendimendu indarra Rel: 3#>1#>2#>4#、5#. Beste era batera esanda, karbono handiko aleazio baxuko altzairuaren indarrak (3 #) 1000 ℃-tan errezibitua, olioa 950 ℃-tan tenplatua eta 570 ℃-tan tenplatua du indarrik handiena, eta karbono handiko aleazio baxuko altzairua (4 #) 1000. ℃, 950 ℃-tan itzalitako eta 250 ℃-tan tenplatutako olioa du indarrik txikiena. Hausturaren ondoren luzapena δ:1#>2#>3#>4#>5#, hau da, karbono handiko aleazio baxuko altzairua (1#) 1000 ℃-tan errezistua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua du. Plastikotasun onena, 1 #, 2 #, 3 # eta 4 # haustura mistoa da. Emaitzek erakusten dute karbono handiko aleazio baxuko altzairuaren (# 4) plastikotasuna 1000 ℃-tan errezibitua, olioa 950 ℃-tan itzalita eta 250 ℃-tan tenplatua dela. okerrena da, haustura hauskorra da. Karbono handiko aleazio baxuko altzairuaren (# 5) erresistentzia eta plastikotasuna tratamendu termikoko laginarena baino okerragoa da, haustura hauskorra dena.

| 3-2 Taula Karbono handiko aleazio baxuko altzairuen trakzio-probaren emaitzak tratamendu termiko desberdinetan | |||

| Elementu zk. | Trakzio erresistentzia / Mpa | Hausturaren ondoren luzapena/% | Eten-indarra / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 inpaktuaren hausturaren azterketa

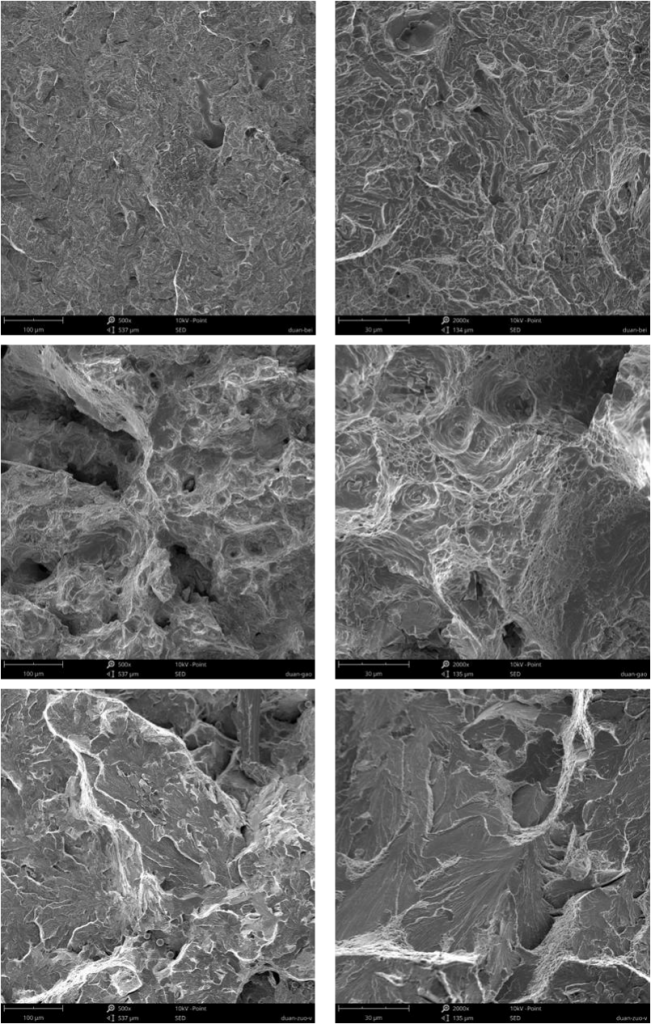

3-6 irudiak inpaktuaren hausturaren morfologia erakusten du tratamendu termiko desberdinen eta galdaketa gisako karbono handiko aleazio baxuko altzairuen. 3-6 (a) (b) irudiak karbono handiko aleazio baxuko altzairuaren (1. lagina) inpaktuaren haustura morfologia erakusten du 1000 ℃-tan errezibitua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua. SEM behaketaren emaitzek haustura gainazala nahiko laua dela erakusten dute behaketa makroskopikoaren arabera (ikus 3-6 (a)) 3-6 (b) irudia) behaketak haustura gainazalean zulo txikiak daudela erakusten du, eta argia. mihiaren eredua ikus daiteke. Lagin honek beste laginek baino gogortasun hobea erakusten du. 3-6 (c) (d) irudiak karbono handiko aleazio baxuko altzairuaren (2. lagina) 1000 ℃, 950 ℃-tan normalizatua eta 250 ℃-tan tenplatutako inpaktu-hausturaren morfologia erakusten du. Handipen txikiko behaketatik (ikus 3-6 (c) irudia) haustura gainazala nahiko laua dela ikus daiteke, eta potentzia handiko behaketatik (ikus 3-6 (d) irudia), txiki bat. dimples kopurua haustura ikus daiteke, eta begi-bistako mihia eredua eta malko ertza behatu ia cleavage ezaugarriak agerian daude. 3-6 (E) (f) irudiak karbono handiko aleazio baxuko altzairuaren inpaktu hausturaren morfologia erakusten du (3. lagina) 1000 ℃-tan errezibitua, olioa 950 ℃-tan itzalita eta 570 ℃-tan tenplatua. Haustura nahiko laua da handitze baxuko behaketaren arabera (ikus 3-6 (E) irudia), eta handitze handian ikusitako hausturan zulo batzuk eta ertz txiki batzuk daude (ikus 3. irudia-). 6 (f)). 3-6 (g) (H) irudiak karbono handiko aleazio baxuko altzairuaren (4 #) inpaktuaren hausturaren morfologia erakusten du 1000 ℃-tan errezibitua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua. Haustura handitze baxuan ikusten den haustura granular bat da (ikus 3-6 (g) irudia), eta urratze-ertz batzuk eta haustura ia ebaketa-morfologia daude handipen handian (ikus 3-6 (H) irudia). 3-6 (I) (J) irudiak karbono handiko aleazio baxuko altzairuaren (5#) talkaren hausturaren morfologia erakusten du. Hausturak ibai-eredua erakusten du, haustura hauskor tipikoa dena, eta galdatutako laginaren gogortasuna da okerrena.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Trakzio-hausturaren analisia

Karbono handiko aleazio baxuko altzairuaren trakzio-hausturaren morfologia tratamendu termiko eta galdaketa gisako egoera desberdina duen 3-7 irudian ageri da. 3-7 (a) (b) irudiak karbono handiko aleazio baxuko altzairuaren (# 1) trakzio-hausturaren morfologia erakusten du 1000 ℃-tan errezibitua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua. Zulo txikiak ikus daitezke, eta haustura-eremua handia da, haustura harikorrari dagokiona. 3-7 (c) (d) irudiak karbono handiko aleazio baxuko altzairuaren (# 2) trakzio-hausturaren morfologia erakusten du 1000 ℃-tan errezistuta, 950 ℃-tan normalizatuta eta 250 ℃-tan tenplatuta. handitze handia (3-7 (d) irudia). Ez da pitzadurarik aurkitzen zirrikituetan, haustura harikorrari dagokiona. Zuloak txikiagoak eta sakonagoak dira, eta laginaren gogortasuna #1-arena baino okerragoa da. 3-7 (E) (f) irudiak karbono handiko aleazio baxuko altzairuaren (# 3) trakzio-hausturaren morfologia erakusten du 1000 ℃-tan errezistuta, olioa 950 ℃-tan tenplatua eta 570 ℃-tan tenplatua. Ebakidura-eredu gehienak eta zulo txiki kopuru txiki bat ikus daitezke. Zatiketa-ereduaren eremua handiagoa da, zuntzaren eremua txikiagoa da eta #3 lagina haustura mistoa da. Irudia 3-7 (g)(h) Karbono handiko aleazio baxuko altzairuaren (#4) tentsio-hausturaren morfologiak 1000 ℃-tan errezibitua, olioa 950 ℃-tan tenplatua eta 250 ℃-tan tenplatua ibaiaren eredua eta ebakidura-hausturaren ezaugarri nabariak erakusten ditu. Handipen handian (3-7 (H) irudia), sakonera txikiko zulo kopuru txiki bat ikusten da haustura-zentroan, baina laginak haustura hauskorrari dagozkio oraindik. 3-7 (I) (J) irudiak karbono handiko karbono aleazio baxuko altzairuaren (#5) tentsio-hausturaren morfologia erakusten du, ibai-eredu agerikoa eta zatiketa haustura-ezaugarri nabariak dituena. Haustura hauskorrari dagokio, eta laginaren gogortasuna da okerrena.

Karbono handiko aleazio baxuko higadura-erresistentea den aleazio-altzairua % c0,65, Si % 0,54, Mn % 0,97, Cr % 2,89, Mo % 0,35, Ni % 0,75 eta N % 0,10 lau tratamendu termiko ezberdinen bidez. Bero-tratamendu ezberdinek karbono handiko aleazio baxuko altzairuaren Mikroegituran eta propietate mekanikoetan duten eragina aztertu zen. Karbono handiko aleazio baxuko altzairuaren tratamendu termikoko metodoak hauek dira: 1000 ℃× 6h errekostea + 950 ℃× 2.5h normalizazioa + 570 ℃× 2.5h tenplaketa; 1000 ℃× 6h errekostea + 950 ℃× 2.5h normalizazioa + 250 ℃× 2.5h tenplaketa; 1000 ℃ × 6 orduko erretiroa + 950 ℃ × 2,5 orduko olioa itzaltzea + 570 ℃ × 2,5 orduko tenplaketa; 1000 ℃ × 6 orduko errekostea + 950 ℃ × 2,5 orduko olioa itzaltzea + 250 ℃ × 2,5 orduko tenplaketa. Emaitzek erakusten dute:

- Karbono handiko aleazio baxuko altzairuaren (# 1) mikroegitura 1000 ℃-tan errezistua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua perlita da. Karbono handiko aleazio baxuko altzairuaren (# 2) mikroegitura 1000 ℃-tan errezistua, 950 ℃-tan normalizatua eta 250 ℃-tan tenplatua ere perlita da. Hala ere, # 1-ren perlita-egitura pasibatu egiten da eta esferoidizatu ohi da, eta bere propietate integralak # 2-renak baino hobeak dira. Karbono handiko aleazio baxuko altzairuaren mikroegitura (3. lagina) 1000 ℃-tan errezibitua, olioa 950 ℃-tan itzalita. eta 570 ℃-tan tenplatua sorbita tenplatua da, martensita orientazioarekin. Karbono handiko aleazio baxuko altzairuaren mikroegitura (# 4) 1000 ℃-tan errezibitua, olioa 950 ℃-tan tenplatua eta 250 ℃-tan tenplatua martensita tenplatua da.

- Karbono handiko aleazio baxuko altzairuaren (# 4) gogortasuna 1000 ℃-tan errezistua, olioa 950 ℃-tan tenplatua eta 250 ℃-tan tenplatua Rockwell-en gogortasunik handiena du 57,5 HRC. Karbono handiko aleazio baxuko altzairuen beste hiru moten gogortasuna 4. laginarena baino txikiagoa da eta gogortasun-balioak hurbil daude. 1,2,3 laginen gogortasuna 43,8 HRC, 45,3 HRC eta 44,3 HRC da.

- V-notch-en inpaktuaren gogortasunaren probak erakusten du karbono handiko aleazio baxuko altzairuak (# 1) 1000 ℃-tan errezistua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua duela inpaktuaren xurgapen-energia handiena (8,37 J) eta gogortasun onena. Tentsio-probaren emaitzek ere erakusten dute karbono handiko aleazio baxuko altzairuaren (# 1) hausturaren δ hausturaren osteko luzapenak 1000 ℃-tan errezibitua, 950 ℃-tan normalizatua eta 570 ℃-tan tenplatua duela hausturaren ondorengo luzapen maximoa (% 14,31), eta hausturak. haustura harikorra da.

- Tentsio-probaren emaitzek erakusten dute karbono handiko aleazio baxuko altzairuaren (# 3) erresistentzia 1000 ℃-tan errezistua, olioa 950 ℃-tan itzalita eta 570 ℃-tan tenplatua duela indarrik onena (Rm: 1269mpa, Rel: 1060mpa), # 1, # 2, # 3, eta # 4-ren indarra Rm: 1005 MPa da, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Karbono handiko aleazio baxuko altzairuaren (# 5) galdatutako propietate mekanikoak bero tratatutako laginenak baino okerragoak dira. Tratamendu termikoak karbono handiko aleazio baxuko altzairuaren propietate integralak hobetzen ditu.

4.0 Higadura-erresistentzia duten altzairu bainitikoen, perlita-altzairuaren eta manganeso handiko altzairu-matrize konposatuen errota-erroten mikroegitura eta propietate mekanikoak

Errota erdi-autogenoaren estaldura-plakaren higadura-erresistentea eta korrosioarekiko erresistentea den aleazio-altzairua alderatu eta aztertzeko, oinarrizko orientazio gisa karbono handiko aleazio-altzairua hartuta, gure fabrikak karbono handiko hiru altzairu mota diseinatu zituen eta haien material konposatuak eta estaldura-plakak egin zituzten. Galdaketa eta tratamendu termikoa gure lantegian amaitu zen, eta aurretiazko proba metal meategietan egin zen.

Altzairu bainitiko, perlita altzairu eta manganeso handiko altzairu matrize konposatuen errota-erroten konposizio kimikoa 4-1, 4-2 eta 4-3 taulan ageri dira.

| 4-1 Taula altzairu bainitazko forru-plaken konposizio kimikoa (% pisua) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| 4-2 Taula Perlita altzairuzko forru plaken konposizio kimikoa (% pisua) | |||||||

| C | Si | Mn | Al | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0.202 |

| 4-3 Taula Manganeso handiko altzairuzko matrize konposatuen forru-plaken konposizio kimikoa (% pisua) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Bainitako altzairuzko estalkia, perlita altzairuzko estalkia eta manganeso handiko altzairuzko matrizezko estalkia kendu ondoren, mikroegituraren behaketa, gogortasun proba, inpaktu proba, trakzio proba eta inpaktu korrosioaren higadura urratzaile probarako laginak mozten dira alanbre ebakitzeko makinarekin.

4.1 Altzairu bainitiko, perlita altzairu eta manganeso handiko altzairu matrize konposatuen errota estalkien mikroegitura eta propietate mekanikoak

4.1.1 Mikroegitura

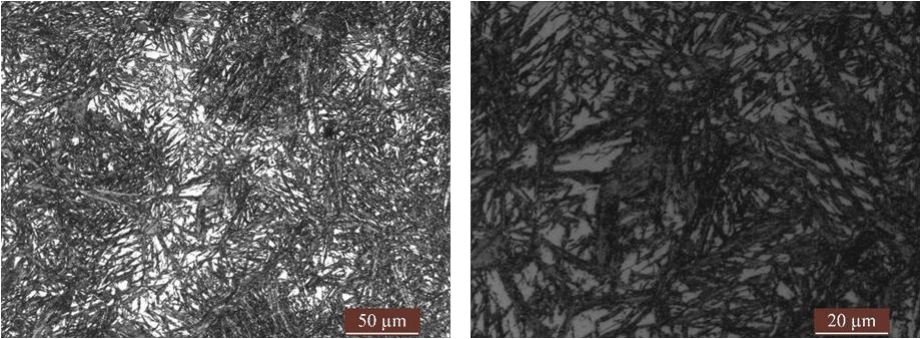

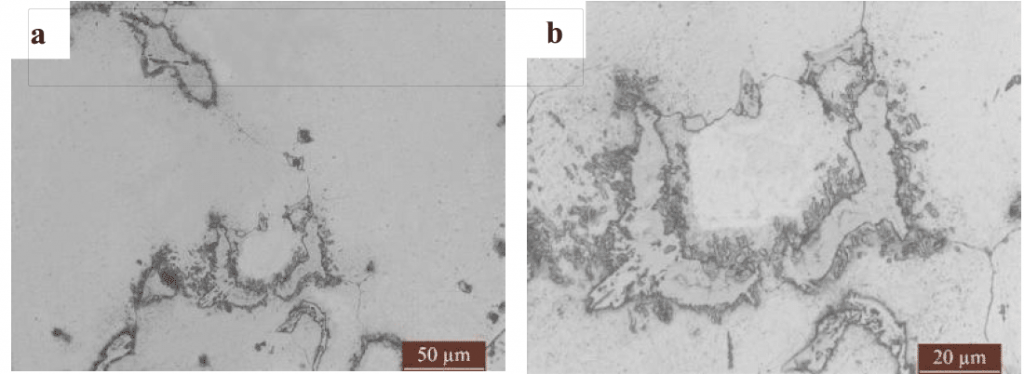

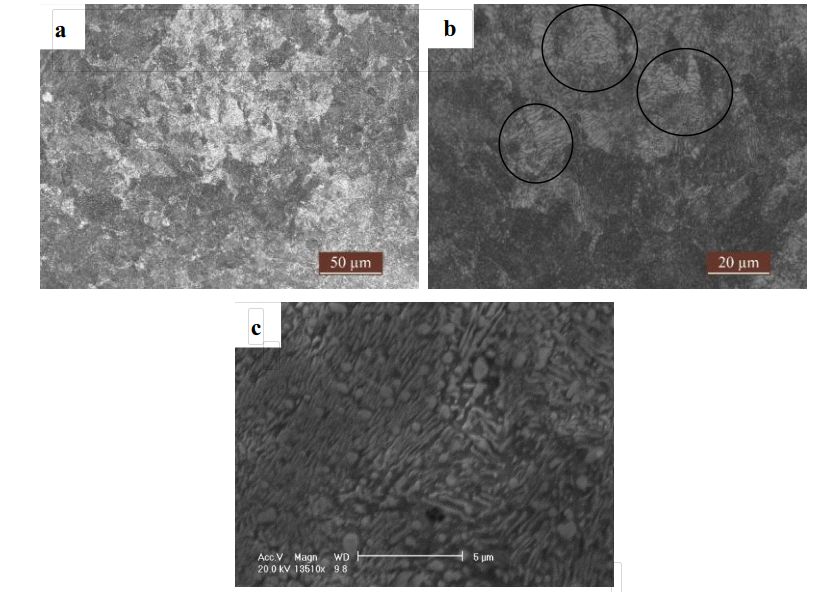

4-1 irudiak bainita altzairuzko estaldura-plakaren egitura metalografikoa erakusten du, eta 4-1 (a) (b) irudiak higadurarik gabeko gainazalaren egitura metalografikoa erakusten du. Orratz-itxurako behe bainita-egitura beltza (ikus gezia 4-1 (b) irudian), luma-itxurako goiko bainita-egitura (ikus 4-1 (b) irudia zirkulua) eta atxikitako austenita zuri batzuk ikus daitezke. 4-1 (c) (d) irudiak higadura-azaleraren egitura metalografikoa erakusten du. Orratz itxurako behe bainita-egitura beltza eta atxikitako austenita zuri batzuk ikus daitezke. Higadurarik gabeko gainazaleko orratz-itxurako beheko bainita beltza higadura-azalera baino finagoa da.

4-2 irudiak bainita altzairuzko estaldura-plakaren XRD difrakzio-eredua erakusten du. Altzairu bainitikoko laginaren difrakzio-ereduak α fasearen eta γ fasearen difrakzio-gailurrak erakusten ditu, eta diagraman ez dago karburoaren difrakzio-gailur nabaririk.

(b)non-wear-surface(c)(d)wear-surface.png)

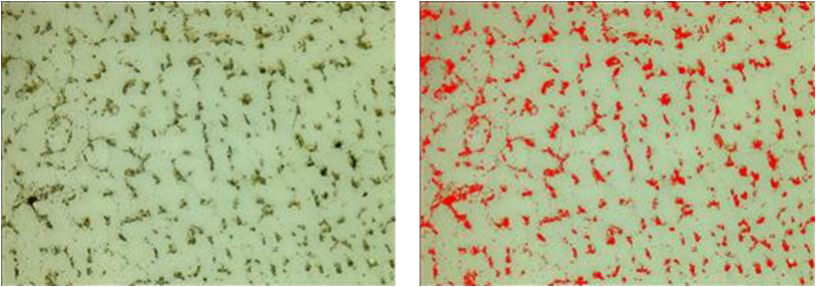

4-3 irudiak manganeso handiko altzairuzko matrize konposatuaren estaldura plakaren egitura metalografikoa erakusten du, FIG. 4-3 (a) makrografia erakusten du, FIG. 4-3 (b) irudiak handitze handiko diagrama erakusten du, eta 4-3 (b) irudiak karburo kopuru handia erakusten du austenita alearen mugan. Leundu eta herdoildutako manganeso handiko altzairuzko matrizearen estaldura-plaken laginaren gainazalean, 100 aldiz handitutako 10 argazki metalografiko atera ziren hurrenez hurren (ikus 4-4. irudia). Karburoen eremu-frakzioa ikusmen-eremuan Lycra mikroskopio metalografikoko Las phase expert softwarea erabiliz aztertu da, eta batez besteko balio aritmetikoa hartu da. Kalkuluaren arabera, manganeso handiko altzairuzko matrizearen estalki konposatuaren karburoaren edukia % 9,73 da. Karburoak austenitan barreiatzen dira bigarren fase gisa, eta horrek materialaren higadura-erresistentzia eta erresistentzia hobetzen ditu. Manganeso handiko altzairuzko matrize konposatuaren forru materiala austenita egitura duen material konposatua da matrize gisa eta karburoa bigarren fase gisa.

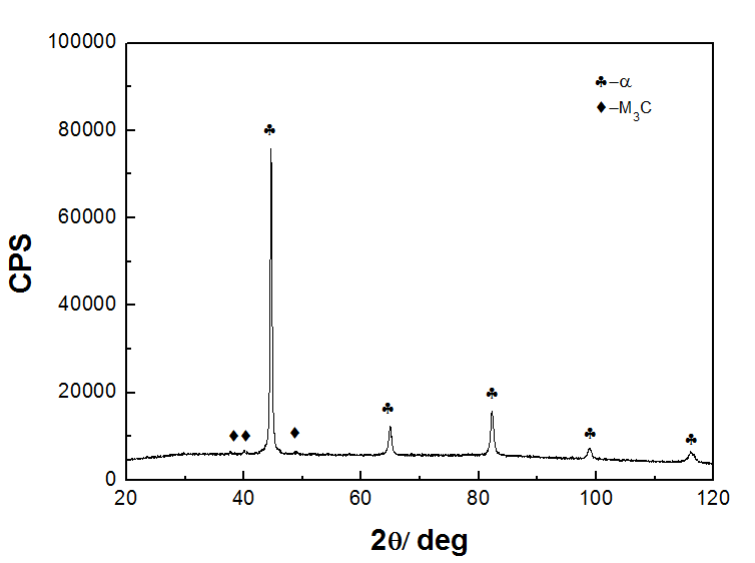

4-4 irudiak manganeso handiko altzairuzko matrize konposatuaren estaldura-plakaren XRD difrakzio-eredua erakusten du, zeinetan γ fasearen eta karburoaren difrakzio-gailurrak dauden, baina martensitaren difrakzio-gailurrik ez.

4-6 irudiak altzairu perlitazko estalkiaren mikroegitura erakusten du, eta 4-6 (a) (b) irudiak Lycra mikroskopio metalografikoak hartutako egitura metalografikoa erakusten du. Perlita egitura zuri-beltza dela ikus daiteke (ikus 4-6 (b) zirkulu beltza irudia). Eremu zuria ferrita da eta beltza zementita. 4-6 (c) irudiak SEMaren potentzia handiko mikroegitura erakusten du. Fase distiratsuak eta ilunak dituen perlita ikus daiteke. Zati argiena zementita da eta zati iluna ferrita.

4-7 irudiak perlita altzairu-erroten estalkien XRD difrakzio-eredua erakusten du. α fasearen eta Fe3C faseko difrakzio gailurrak daude perlita-erroten atokien difrakzio-ereduan, eta ez da austenita gailur hondar agerikorik agertzen.

4.1.2 Propietate mekanikoak

4-4 taulak bainita altzairuzko forruaren, manganeso handiko altzairuzko matrize konposatuaren forruaren eta perlita altzairuzko forruaren gogortasunaren eta talkaren gogortasunaren proben emaitzak erakusten ditu. Emaitzek erakusten dute bainita altzairuzko estalkiak gogortasun eta gogortasun propietate onak dituela; manganeso handiko altzairuzko matrize konposatuak gogortasun eskasa baina gogortasun ona du lan gogortu gabe; perlita altzairuaren gogortasuna eskasa da.

| 4-4 Taula Rockwell-en gogortasuna eta inpaktu-gogortasuna hiru aleazio-altzairu-errota moten | |

| Elementua | Emaitza |

| Aleazio bainitikoko altzairu-erroten estalkien gogortasuna (HRC) | 51.7 |

| Manganeso handiko altzairu-matrize aleaziozko altzairu-erroten estalkien gogortasuna (HRC) | 26.5 |

| Perlita aleazio altzairu-erroten estalkien gogortasuna (HRC) | 31.3 |

| V-notch-en inpaktua xurgatzeko energia aleazio bainitikoko altzairu-erroten estalkien (J) | 7.5 |

| Manganeso handiko altzairuzko matrize aleaziozko altzairu-erroten estalkien U-notch-en inpaktua xurgatzeko energia (J) | 87.7 |

| V-koska (J) duten perlita aleaziozko altzairu erroten inpaktuaren xurgapen-energia | 6 |

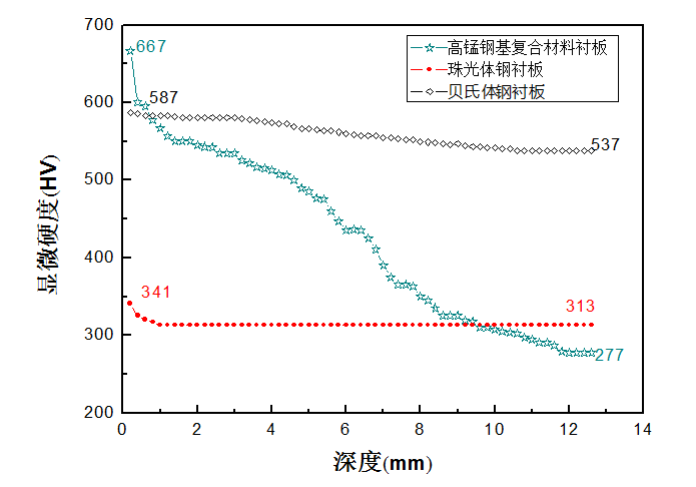

4-8 irudia hiru forru materialen geruza gogortuaren eremuan gogortasunaren banaketaren konparazioa da, hots, bainita altzairuzko estalkia, manganeso handiko altzairuzko estaldura konposatua eta perlita altzairuzko estalkia. Emaitzek erakusten dute manganeso handiko altzairuzko estaldura konposatu-plakak eta bainita altzairuzko estalkiak gogortze-fenomeno nabaria dutela meategian egindako proba baten ondoren. Manganeso handiko altzairuzko forru konposatuaren prozesatzeko gogortze-sakonera 12 mm-koa da eta estaldura-plakaren gogortasuna 667 HV-ra (58,7 HRC) handitzen da; altzairu bainitazko forruaren prozesatzeko gogortze-sakonera 10 mm-koa da, HVS-ren gogortasuna ia % 50 handitu zen mekanizazioaren gogortzearen bidez, eta ez zen ageriko gogortze-fenomenorik perlita altzairuzko forruan.

4-5 taulak manganeso handiko altzairuzko matrize konposatuen errota-erroten eta perlita-altzairu-erroten estalkien trakzio-probaren emaitzak erakusten ditu. Emaitzek erakusten dute perlita altzairuzko matrizeko errota konposatuen forruen trakzio-erresistentzia manganeso handiko altzairuzko matrizeko material konposatuen errota-atokien baliokidea dela, baina manganeso handiko altzairuzko matrizeko material konposatuaren estaldura-plakak errendimendu-indarra handiagoa du perlita altzairuzko errotak baino. Aldi berean, perlita altzairuzko forruaren hausturaren ondoren luzapena manganeso altzairuzko matrize konposatuarena baino handiagoa da, eta manganeso handiko altzairuzko matrize material konposatuaren forruak gogortasun hobea du.

| 4-5 Taula aleazio-altzairu-errota-erroten trakzio-probaren emaitzak | |||

| Elementu zk. | Trakzio erresistentzia / Mpa | Hausturaren ondoren luzapena/% | Eten-indarra / Mpa |

| Manganeso handiko altzairuzko matrizezko forru konposatua | 743 | 9.2 | 547 |

| Perlita altzairuzko forrua | 766 | 6.7 | 420 |

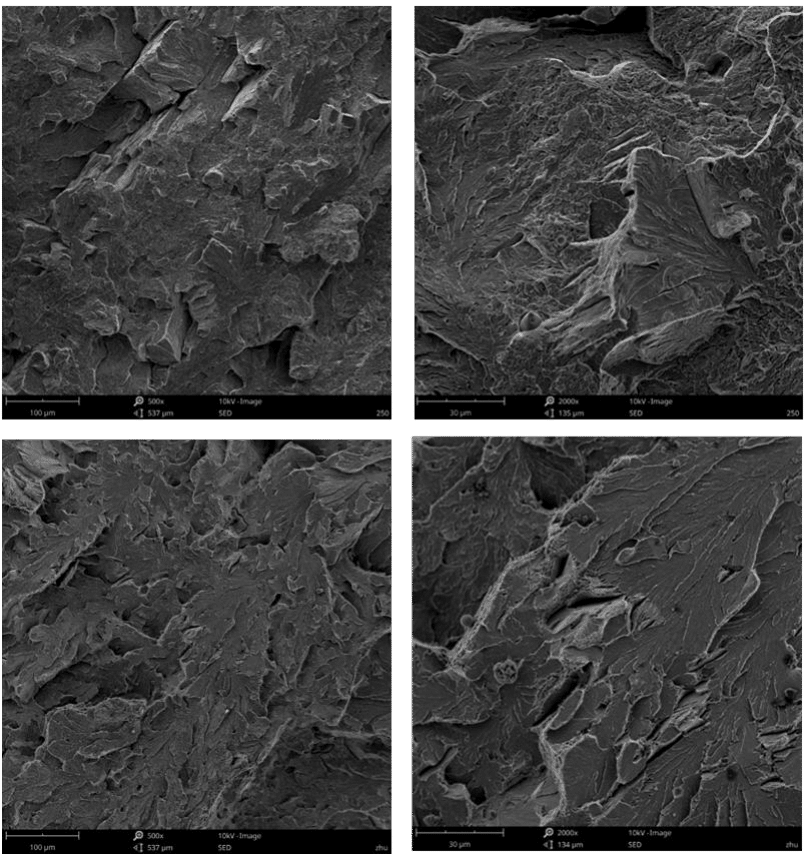

4.1.3 Inpaktuaren hausturaren azterketa

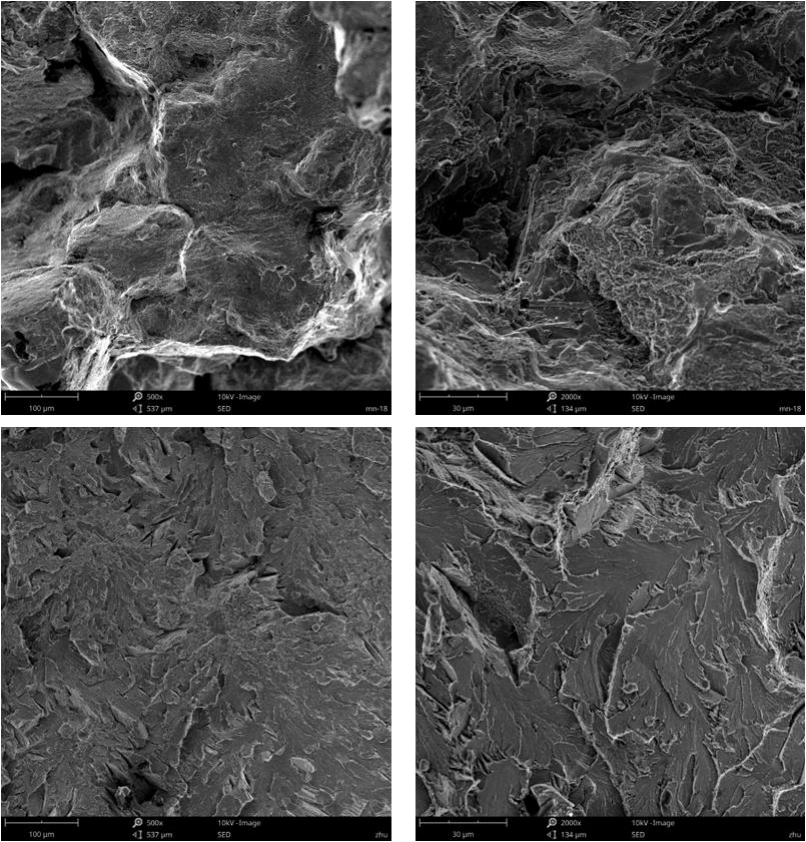

4-9 irudiak bainita altzairuzko estalkiaren, manganeso handiko altzairuzko matrizearen forru konposatuen eta perlita altzairuzko estalkiaren inpaktu-hausturaren morfologia erakusten du. 4-9 (a) (b) irudiak bainita altzairuzko forru-materialaren inpaktuaren haustura morfologia erakusten du. Haustura gainazala nahiko laua da, urratu-ertz kopuru txiki batekin eta handitze handiarekin (4-9 (a) irud.) Tibutxoen haustura-gogortasuna (B-9) txikia da, baina haustura-energia txikia da. 4-9 (c) (d) irudiak manganeso handiko altzairuzko matrizearen material konposatuaren inpaktuaren hausturaren morfologia erakusten du. Handipen txikitik (4-9 (c) irudia), haustura gainazalean deformazio plastiko nabaria ikusten da, eta zuloak agertzen dira zehar-ebakian. Handipen handian (4-9 (d) irudia), zulo handiak eta txikiak ikus daitezke aldi berean, eta zulo handiak sakonak dira, eta zuloak elkarren artean korapilatuta daude. 4-9 (E) (f) irudiak perlita altzairuzko forru materialaren inpaktuaren haustura morfologia erakusten du. Haustura gainazala nahiko laua da handitze baxuan (4-9 (E) irudia), eta ibaiaren eredua handitze handian ikus daiteke (4-9 (f) irudia). Aldi berean, zulo kopuru txiki bat ikus daiteke ibaiaren ereduaren ertzean. Lagina haustura hauskorra da makro ikuspegian eta plastikozko haustura tokiko zatian mikro ikuspegian.

4.1.4 Trakzio-hausturaren analisia

4-10 Irudiak manganeso handiko altzairuzko matrize konposatuaren estaldura-plakaren eta perlita altzairuzko estaldura-plakaren trakzio-hausturaren morfologia erakusten du eta 4-10 (a) (b) irudiak manganeso handiko altzairuzko matrize konposatuaren estaldura-plaken materialaren trakzio-hausturaren morfologia erakusten du. Potentzia baxutik (4-10 (a) irudia), hausturak deformazio plastiko nabaria du, malko ertza txikia eta handitze handia (irudia Sakonera txikiko zulo kopuru txikia eta mozketa-pauso kopuru handia ikus daitezke. 4-10 (b). Alea haustura-modu mistoari dagokio. 4-10 (c) (d) irudiak perlita altzairuzko forru-materialaren trakzio-hausturaren morfologia erakusten du. Haustura gainazala nahiko laua da handitze baxuan ikusten denean ( 4-10 (c) irudia).Ibai-eredu nabaria eta malko ertza handitze handian ikus daitezke (4-10 (d) irudia).Lagina haustura hauskor bati dagokio.

4.2 Emaitzak

- Aleazio bainitikoko altzairu-erroten estalkien mikroegiturak orratz-itxurako beheko bainita beltza eta luma-itxurako goiko bainitaren zati bat erakusten ditu, 51,7 HRC-ko gogortasuna duena. Errota-linea meategietan probatu ondoren, 10 mm-ko lan-gogotze-sakonera du. Errota atorraren gogortasuna 50 HV handitzen da. Bainitako altzairuzko estalkiaren V-koskak xurgatzen duten talka-energia 7,50 J-koa da, eta haustura-azalera haustura harikorra da. Bainita aleaziozko altzairu-erroten atorrek propietate mekaniko integral onak dituzte.

- Manganeso handiko altzairuzko matrizeko errota konposatuaren forruaren mikroegitura austenita egitura da. Austenita alearen mugan karburo asko daude, eta karburoaren edukia % 9,73koa da. Manganeso handiko altzairuzko matrizeko material konposatuaren estalkia material konposatua da, matrize gisa austenita egitura eta karburoa bigarren fase gisa dituena. Manganeso handiko altzairuzko matrize konposatuaren forruaren gogortasuna 26,5 HRC da, lan gogortu gabe. Meategietan erabili ondoren, lanaren gogortze nabaria gertatzen da. Lanaren gogortzearen sakonera 12 mm-koa da. Gogortasun handiena 667 HV (58,7 HRC) da. Manganeso handiko altzairuzko matrizearen forru konposatuaren u-koska estandarraren inpaktuaren xurgatutako energia 87,70 J-koa da eta inpaktuaren haustura haustura harikorra da. Manganeso handiko altzairuzko matrizearen forru konposatuaren trakzio-hausturaren ondoren luzapena % 9,20 da, eta trakzio-haustura haustura mistoa da. Manganeso altzairuzko matrize altuko errota konposatuak gogortasun ona du. Manganeso altzairuzko matrize altuko errota-errota konposatuen trakzio-ersistentzia eta erresistentzia 743 MPa eta 547 MPa dira.

- Emaitzek erakusten dute perlita aleazioko altzairu-erroten mikroegiturak perlita-egitura zuri-beltzekoak direla normalean 31.3hrc-ko gogortasunarekin, eta meategietan erabili ondoren ez dago lan gogortze-fenomenorik. Perlita altzairuzko forruaren V-koska estandarraren inpaktua xurgatzeko energia 6.00j-koa da, eta haustura gainazala plastikozko haustura mikrolokal bat eta haustura makro hauskorra da. Perlita altzairuzko estalkiaren luzapena trakzio hausturaren ondoren % 6,70 da, trakzio haustura haustura hauskorra da, gogortasuna handia da eta manganeso altzairuzko matrize konposatuaren forrua eskasa da. Perlita altzairuzko forruaren trakzio-ersistentzia eta erresistentzia 766 MPa eta 420 MPa dira.

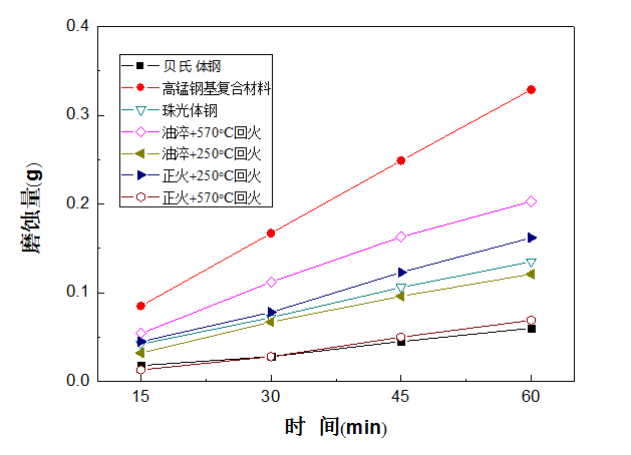

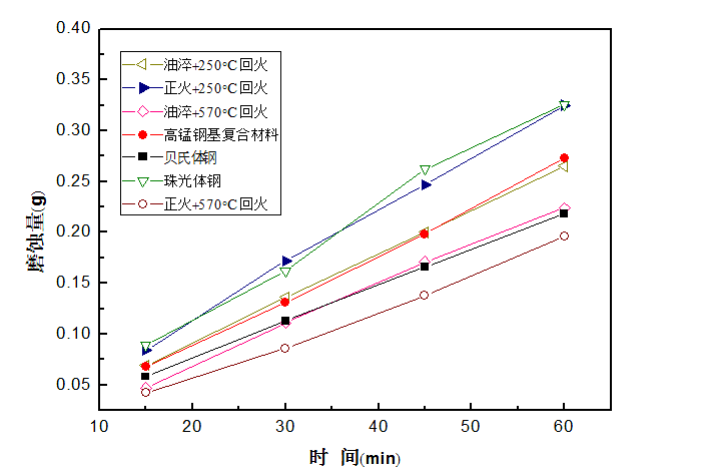

5.0 Errota erdi-autogenoen aleazio-errota-erroten inpaktu-korrosioaren eta higadura urratzailearen erresistentzia