耐食性合金鋼SAGミルライナーの研究

Based on customer’s semi-autogenous mill working conditions, H&G Machinery 、半自生ミルライナー用の耐食性合金鋼を研究しています。

半自生ミルライナーは、衝撃研磨および深刻な腐食摩耗状態にあります。 現在、高マンガン鋼は国内外のSAGミルライナープレートとして広く使用されていますが、摩耗下での高マンガン鋼ライナープレートの寿命が短いため、製造コストが高くなり、この材料を置き換える必要があります。 SAGミルライナープレートの耐用年数を改善し、製造コストを削減するために、新しい耐摩耗性合金鋼の開発には、学術的意義と経済的価値があります。 これに関連して、新しいタイプの高炭素低合金鋼が開発および研究され、同時に新しいベイナイト鋼ライナープレート、新しい高マンガン鋼複合ライナープレート、およびパーライト鋼ライナープレートがH&Gで開発されました。機械。 高炭素低合金鋼の化学組成、微細構造、硬度、衝撃靭性、引張試験、耐食性、および耐衝撃性耐食性に及ぼす熱処理プロセスの影響を、ライカ金属組織顕微鏡、マッフル炉、硬度試験機で研究しました。 、計装衝撃試験機、引張試験機、衝撃腐食、摩耗試験機、X線拡散、走査型電子顕微鏡、およびその他の研究機器および手段。 同時に、3つの新しい耐摩耗性ライナープレートの微細構造と包括的な特性が調査されました。

まず、C 0.65%、Si 0.54%、Mn 0.97%、Cr 2.89%、Mo 0.35%、Ni 0.75%、N 0.10%の組成の高炭素低合金耐摩耗鋼に対して4つの異なる熱処理を行いました。 高炭素低合金の微細構造と特性に及ぼす熱処理プロセスの影響について議論した。 結果は、1000°Cの焼きなまし、950°Cの正規化、250°Cの焼きなましで焼きなましされた高炭素低合金鋼の微細構造がパーライトであり、そのシャルピーVノッチ衝撃吸収エネルギーが最も高いことを示しています(8.37J)。 同じ熱処理プロセスでの伸びは最大(14.31%)ですが、引張強度、降伏強度、および硬度は1005 MPa、850 MPa、および43.8HRCです。 1000°Cの焼きなまし、950°Cの正規化、250°Cの焼き戻しを施した高炭素低合金鋼は、最高の総合特性を備えています。

開発した3種類の新タイプライナープレートの検討結果は以下のとおりです。 ベイナイト鋼板の硬度は51.7HRCです。 加工硬化後、ライナープレートの硬度は50HV増加し、シャルピーVノッチ衝撃吸収エネルギーは7.50 Jであり、硬度と靭性がよく一致しています。 高マンガン鋼マトリックス複合ライナープレートは、マトリックスとしてオーステナイト、第2相として炭化物を含む複合材料です。 高マンガン鋼マトリックス複合ライナープレートの硬度は26.5HRCです。 加工硬化後、ライナープレートの硬度は667 HV(58.7 HRC)に増加し、そのシャルピーUノッチ衝撃吸収エネルギーは87.70Jです。 靭性の良いライナープレートの伸びは9.20%、引張強度と降伏強度は743MPaと547MPaです。 パーライトライナープレートの硬度は31.3HRCです。 加工硬化後、ライナープレートの硬度はほとんど変化せず、シャルピーVノッチ衝撃吸収エネルギーは6.00Jです。 パーライトライナープレートの伸びは低く(6.64%)、引張強度と降伏強度は766MPaと420MPaです。

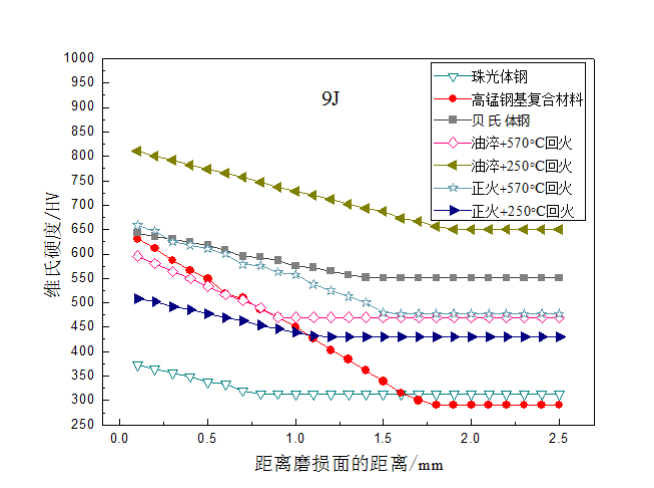

4.5 Jの衝撃エネルギー条件では、ベイナイト鋼ライナープレートの摩耗損失重量が最小であり、この材料は、この条件での衝撃腐食アブレシブ耐摩耗性の最高の性能を備えています。 9Jの衝撃エネルギー条件:1000°Cの焼きなまし、950°Cの正規化、250°Cの焼きなましで焼きなましされた高炭素低合金鋼の摩耗損失重量は最小であり、この材料は衝撃腐食研磨摩耗耐性の最高の性能を持っていますこの状態。

適用条件の需要を分析すると、衝撃荷重が非常に小さい場合、SAGライナープレートはベイナイト鋼で作成する必要があります。 衝撃荷重が大きい場合、SAGライナープレートは、1000°Cの焼きなまし、950°Cの正規化、および250°Cの焼きなましで焼きなましされた高炭素低合金鋼で作成する必要があります。

1.1半自動ミルライナー材料の研究状況

1.1.1半自動ミル

1932年、産業技術の進歩により、世界で最初の自生工場が誕生しました。 1950年頃、自生工場は正式に鉱山生産に使用されました。 1960年以降、完全な自生研削プロセスは、多くの国の多くの冶金鉱山で普及しました。 自己粉砕プロセスでは、100mmを超えるサイズの鉱石が粉砕の主な粉砕媒体として使用されますが、サイズは20mmから80mmの間です。

粉砕能力が低いため、大きなサイズの鉱石で適切なサイズに粉砕することは容易ではありません。 この問題を解決するために、研究者はこの種の研磨剤を粉砕するために自生ミルに一定量の鋼球を追加しようとします。 一般的に、鋼球の添加量は自生ミルの体積の2〜8%です。 この改善により、鉱山の粉砕セクションの効率が大幅に向上し、半自生ミルも製造する必要があります。

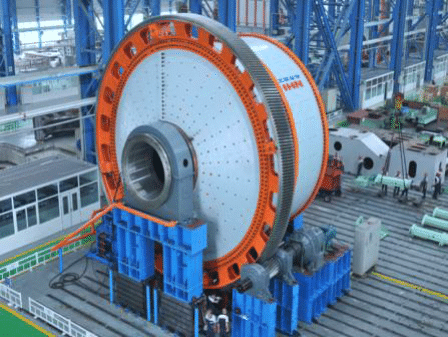

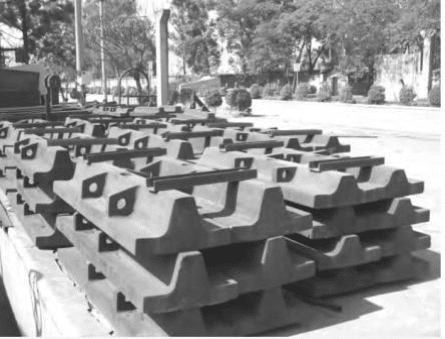

図1-1に金属鉱山で使用される半自生ミルの実線図を示し、図1-2に組み立てる半自生ミルのライニングプレートを示します。 要するに、半自生ミルは、粉砕ボールを部分的に使用し、鉱石自体を使用して金属鉱石を粉砕する一種の金属鉱山生産装置です。 半自生ミルはエネルギー消費量が比較的多く、エネルギーを有効に活用することはできませんが、半自生ミルには、中細粉砕、選別操作、鉱石移送などがあり、鉱山の生産量が大幅に短縮されます。プロセス、粉塵汚染を減らし、生産コストを減らし、生産投資を減らします。

半自生ミルは、主にトランスミッション部分、メインベアリング、シリンダースクリーン、シリンダー部分、スロードライブ装置、メインモーター、ジャッキ装置、潤滑、電気制御などを含みます。ミルライナーは、バレル部分のコアコンポーネントです。半自生ミルであり、最も損失の多い部分でもあります。

1.1.2半自生ミルライナー

半自生ミルのシリンダーは、モーターの駆動下で同期して回転します。 シリンダーに装填された材料(鋼球と金属鉱石)は、シリンダーとともに一定の高さまで回転します。 重力の作用の下で、それらは特定の線形速度で投げ落とされます。 金属鉱石、砥石、ライニングプレートは比較的大きな衝撃と深刻な摩耗をもたらします。 これらの効果により、金属鉱石が粉砕されます。最も重要なのは、金属鉱石を粉砕することです。粉砕後、適格な材料が水の衝撃を受けてシリンダーから送り出されます。

1.2半自生ミルライナー用の耐摩耗性材料

アブレシブ摩耗によって消費される耐摩耗性鋼部品は、耐摩耗性鋼部品の最も厳しい作業条件の1つです。 乾式アブレシブ摩耗条件と比較して、湿式アブレシブ摩耗条件には特定の腐食要因が含まれているため、摩耗度はより複雑で深刻です。 半自生ミルのミルライナーは、長時間の激しい衝撃や摩耗にさらされるだけでなく、湿った鉱物材料の腐食にもさらされます。 同時に、使用過程でライナーの衝撃、アブレシブ摩耗、電気化学的腐食の相互作用に長い間さらされてきたため、ライナーはSAGミルの中で最も摩耗や故障が発生しやすい部分になります。 。

国内外の湿式ミルのミルライナーとして高マンガン鋼を使用してきた長い歴史があります。 これまで、高マンガン鋼は依然としてウェットミルライナーに最も広く使用されている材料です。 パーライト鋼ライナーなどの他の耐摩耗性および耐食性合金鋼も国内外で使用されていますが、効果はあまり満足のいくものではありません。 ウェットミルライナー業界にとって緊急の必要性であり、優れた耐摩耗性を備えた新しいタイプの高炭素低合金鋼ライナーを開発して適用することは、技術革新にとって重要な課題です。

1.2.1オーステナイト系マンガン鋼

鋳造耐摩耗鋼では、オーステナイト系マンガン鋼は、その独特の特性と長い歴史により、さまざまな耐摩耗鋼部品に広く使用されてきました。 金属組織は主に単相オーステナイトであるか、オーステナイトに少量の炭化物が含まれています。 オーステナイト構造は強力な加工硬化能力を持っています。 作業面に大きな衝撃力や大きな接触応力がかかると、表面層が急速に硬化し、表面硬度を700HBWまで上げることができるため、耐摩耗性が向上します。 作業面の表層の硬さは増しますが、内層のオーステナイト構造の硬さや靭性は変わらないため、高マンガン鋼は耐摩耗性に優れているだけでなく、大きな衝撃にも耐えることができます。ロード。 この特性により、高マンガン鋼は、衝撃アブレシブ摩耗および高応力研削アブレシブ摩耗条件で優れた塗布効果を発揮します。 高マンガン鋼には多くの利点がありますが、欠点もたくさんあります。 高マンガン鋼の衝撃力や接触応力が小さすぎると、十分な加工硬化が得られず、耐摩耗性が低下し、正常に動作しなくなります。 また、高マンガン鋼の耐食性が悪く、湿潤環境では理想的な効果が得られないことがわかります。

1960年代以降、国内外の研究者がオーステナイト鋼の総合特性を向上させるために改革を始めました。 それらのほとんどは、Cr、Mo、Ni、Vなどのいくつかの合金元素を追加し、同時にCとMnの含有量を調整し、より優れた耐摩耗性オーステナイトマンガン鋼を得るために接種変更を採用しています。 これまで、オーステナイト鋼と準安定オーステナイト鋼の合金化、改質、強化の研究と調査は、満足のいく結果を達成してきました。 一部の国では、改良されたオーステナイト鋼を国の基準に追加しています。 高マンガン鋼は、国内外のウェットミルライナーの一般的な材料です。 湿式ミルの衝撃荷重が小さすぎると、高マンガン鋼の加工硬化が完了せず、耐衝撃摩耗性が弱くなります。 さらに、オーステナイト構造の耐食性が低いため、オーステナイト鋼の耐食性寿命は比較的短い。

1.2.2耐摩耗性鋳鉄

現在、低合金および高合金の白鋳鉄が広く使用されています。 従来の白鋳鉄や低炭素白鋳鉄と比較して、低クロム・高クロム白鋳鉄に代表される新しい耐摩耗性鋳鉄は、より優れた耐摩耗性を備えています。

クロムは、低クロム白鋳鉄の主要な合金元素です。 一般に低クロム白色鋳鉄の炭化物は、ネットワークによって鋳鉄に分散されます。 そのため、低クロム白鋳鉄は中・高合金白鋳鉄に比べて脆性が大きく、耐摩耗性が低くなっています。 一般に、耐摩耗性と靭性が要求される作業条件には適していません。 高クロム白鋳鉄は、高クロム白鋳鉄のクロム含有量が広い(10%〜30%)ため、多くの種類の機器や作業条件で広く使用されています。 クロム含有量の調整により、高クロム白鋳鉄中の低炭素Cr12鋳鉄の靭性が向上し、大きな衝撃荷重を伴う大型セメントボールミルの要件を満たすことができます。 一定の熱処理後、Cr15鋳鉄は少量の炭化物と混合して良好な性能を得ることができ、残留オーステナイトのマルテンサイト構造は優れた耐摩耗性を持ち、セメント工場のボールミルのボールおよびライニングプレート材料の研削に使用できます。 Cr20とCr26の鋳鉄は、硬度と靭性がよく一致し、高い焼入れ性を備えているため、厚肉の耐摩耗性部品に使用できます。 また、Cr20、Cr26鋳鉄は耐食性、耐酸化性に優れており、湿式腐食摩耗や高温摩耗にも使用できます。

1.2.3非マンガン耐摩耗性合金鋼

性能に優れた非マンガン合金鋼の開発により、組成比の最適化や熱処理の検討により、この種の合金鋼の硬度や靭性を広範囲に調整できることがわかりました。また、高い硬度と高い靭性を同時に備えています。 多くの作業条件で優れた塗布効果があります。 非マンガン合金鋼は、高硬度、高強度、および優れた靭性を同時に持つことができます。 その強度と硬度はオーステナイト系マンガン鋼よりもはるかに高く、小さな衝撃荷重の条件下でその適用効果はより優れています。 クロム、マンガン、ニッケル、シリコン、モリブデン、およびその他の合金元素は、その機械的特性と焼入れ性を向上させるために、耐摩耗性鋼に添加されることがよくあります。

1.2.3.1中高合金耐摩耗鋼

近年、Qiming Machineryのエンジニアは、中合金および高合金のマルテンサイト耐摩耗鋼(C 0.2〜0.25%、Cr 3〜16%、Ni≤2%、Mo≤1%)のライニングプレート、およびある程度の進歩がありました。

(1)化学組成設計

炭素元素

炭素含有量は、合金鋼の微細構造、機械的特性、焼入れ性、およびその他の特性に直接影響します。 結果は、サンプルの硬度が炭素含有量の減少とともに減少し、それが耐摩耗性の欠如につながることを示していますが、靭性は比較的良好です。 炭素含有量の増加に伴い、サンプルの硬度が増加し、耐摩耗性は比較的良くなりますが、可塑性と靭性は悪化します。 結果は、合金鋼の硬度が炭素含有量の増加とともに増加し、その塑性靭性が減少することを示しています。 炭素含有量が一定の範囲(0.2〜0.25%)になると、合金鋼の衝撃靭性(αK)は非常にゆっくりと低下し、ほとんど変化しません。 この炭素含有量の範囲内で、合金鋼の微細構造はラスマルテンサイトです。結果は、3種類の構造の複合機械的特性が良好であり、耐衝撃腐食研磨摩耗性が優れていることを示しています。

クロム元素

クロム元素は合金鋼の焼入れ性をある程度向上させることができます。 鋼は、適切な熱処理プロセスの後、優れた包括的な機械的特性を備えています。 クロム元素は浸炭鋼中にクロム含有炭化物の形で存在する可能性があり、これにより鋼部品の耐摩耗性をある程度向上させることができます。 当社のエンジニアは、C含有量が0.15〜0.30のCr NiMo合金鋼の特性に及ぼすCrの影響を研究しました。 結果は、焼入れおよび焼戻しの条件下でクロムの含有量を増やすことにより、合金鋼の衝撃靭性を改善できることを示しています。 したがって、合金鋼の設計では、クロム元素の含有量を調整して、合金鋼がより包括的な機械的特性を取得できるようにし、最高の耐摩耗効果を実現することができます。

当社のエンジニアは、酸性条件下でのさまざまなクロム元素を含む合金鋼の耐摩耗性を研究しました。 クロム含有量の増加(1.5%〜18%)に伴い、鋼部品の耐摩耗性は最初に増加し、次に減少することがわかります。 クロム含有量が12.5%の場合、鋼は最高の耐摩耗性と耐食性を備えています。 最後に、合金元素クロムの質量分率は次のとおりです。耐摩耗性合金鋼の10〜12%が最高の耐摩耗性効果を持っていると結論付けられます。

ニッケル元素

同時に、ニッケルは合金鋼の焼入れ性を改善して、その機械的特性を最適化することができます。 結果は、ニッケル元素を添加しても合金鋼の硬度はほとんど改善されないが、合金鋼の衝撃吸収エネルギーと靭性は大幅に改善できることを示しています。 同時に、ニッケルはFe Cr合金鋼の不動態化を促進し、FeCr合金鋼の耐食性と耐酸化性を最適化することができます。 ただし、耐摩耗性合金鋼のニッケル含有量は高すぎてはなりません(通常は2%未満)。 一般に、ニッケルの含有量が多すぎると、γ相ゾーンが大きくなりすぎて、合金鋼中の残留オーステナイト相が増加し、合金鋼が良好な総合的特性を得ることができなくなる。

モリブデン元素

モリブデンは、合金鋼の包括的な特性を最適化するために、合金鋼の粒径をある程度微細化することができます。 モリブデンは、マルテンサイト鋼の焼入れ性を向上させると同時に、マルテンサイト鋼の強度、硬度、および耐食性を向上させることができます。 鋼部品のシリコン含有量は通常1%未満です。

シリコン元素

シリコンの含有量は、合金鋼のオーステナイト変態に影響を与える可能性があります。 シリコンを添加すると、焼入れの過程で炭素原子の拡散が遅くなり、合金鋼での炭化物の形成が妨げられ、炭素濃度が高くなります。 オーステナイト相の安定性は、相変態中に改善されます。 同時に、一定量のSiは、溶液強化により合金鋼の硬度と耐摩耗性を向上させることができます。 一般的に、鋼中のシリコンの含有量は約0.3%〜0.6%です。

(2)熱処理プロセスと金属組織

熱処理プロセスは、鋼部品の微細構造と機械的特性に直接影響します。 当社のエンジニアは、熱処理プロセスが低合金耐摩耗鋼に影響を与えることを発見しました(化学組成はC 0.3%、Mn 0.3%、Cr 1.6%、Ni 0.4%、Mo 0.4%、Si 0.30%、Re 0.4% )。 熱処理は焼入れ(850℃、880℃、910℃、930℃)と焼戻し(200℃、250℃)です。 結果は、焼戻し温度が一定の場合、焼入れ温度の上昇とともにサンプルの硬度が増加する一方で、衝撃吸収エネルギーが減少し、靭性が悪化することを示しています。 250℃で強化された合金鋼では、より多くの炭化物が析出し、マトリックスの硬度が増加します。 250℃で焼き戻したサンプルの機械的特性は、200℃で焼き戻したサンプルよりも優れています。 890℃で焼戻し、250℃で焼戻しした低合金鋼の耐摩耗性が最高です。

当社のエンジニアは、化学組成がC 0.51%、Si 0.13%、Cr 1.52%、Mn 2.4%の中炭素低合金鋼の熱処理についても研究しました。 合金鋼の微細構造に及ぼす水冷、空冷および空冷の影響をそれぞれ研究した急冷合金鋼の微細構造はマルテンサイトであり、空冷および空冷後の微細構造はマルテンサイトおよびベイナイトの両方である200℃でさらに焼戻しした後、250℃、300℃、350℃、400℃では、サンプルの全体的な硬度は低下傾向を示しています。 その中で、空冷および空冷のサンプルはベイナイト相を含む多相構造であり、それらの硬度はよりゆっくりと低下します。 焼戻し温度の上昇に伴い、摩耗損失が増加します。 ベイナイト組織は、焼戻し軟化に対する優れた耐性と優れた靭性を備えているため、空冷および空冷サンプルの硬度が低下します。ベイナイト相との複合構造の耐摩耗性が向上します。

(3)マイニングミルライナー材料に関する研究

当社のエンジニアは、バナジウムチタンマグネタイト鉱山の半自生ミルのライニングプレート(5cr2nimo合金鋼)の破損挙動を分析しました。 結果は、合金鋼の微細構造が残留オーステナイトを含むマルテンサイトであることを示しています。 ライニングプレートの使用中、鉱物骨材はライニングプレートに衝撃研磨摩耗効果をもたらし、ライニングプレートも歯髄によって腐食されます。 使用中のライニングプレートの摩耗面には、多数の腐食ピットと亀裂が観察されました。 ライニングプレートの破損原因は、使用状態での衝撃荷重が低すぎ、ライニングプレートが十分に硬化しておらず、ライニングプレートの作業面の硬度が低く、耐摩耗性が低いためと考えられます。 。

また、炭素含有量の異なる3種類の低炭素高合金鋼(C:0.16%、0.21%、0.25%)の耐衝撃腐食砥粒摩耗性についても検討しました。 結果は、合金鋼の硬度が炭素含有量の増加とともに増加する一方で、衝撃吸収エネルギーが減少することを示しています。 実験結果は、0.21%の炭素含有量の合金鋼が最小の摩耗損失と最高の耐衝撃腐食研磨摩耗性を有することを示しています。

中炭素高クロム合金鋳鋼の微細構造、機械的性質および耐摩耗性に及ぼすシリコン含有量(Si:0.53、0.97、1.49、2.10、2.60、c0.25%)の影響も研究されました。 結果は、シリコン含有量が1.49%の合金鋼が最高の硬度(55.5 HRC)と最高の靭性(衝撃吸収エネルギー:27.20 J)を持ち、その微細構造がラスマルテンサイトであることを示しています。 衝撃腐食摩耗試験(衝撃荷重:4.5 J)は、シリコン含有量が1.49%の合金鋼の摩耗損失が最小で、耐衝撃腐食摩耗性が最高であることを示しています。

また、当社のエンジニアは、3種類の地雷湿式研削ライナー鋼の衝撃腐食アブレシブ摩耗についても調査しました。 3種類のライナーは、低炭素高合金鋼(ラスマルテンサイト構造、硬度:45〜50 HRC、衝撃靭性値が50 J / cm2を超える)、高マンガン鋼(単相オーステナイト構造、硬度> 21 HRC、衝撃)です。 147 J / cm2以上の靭性値)および中炭素合金鋼(少量のバイナイトと保持オーステナイトを含む強化マルテンサイト構造、硬度:57〜62 HRC、衝撃靭性値:20〜30 J / cm2)。衝撃荷重は2.7Jで、鉱石の材質は酸性鉄鉱石です。テスト結果は、低炭素高合金鋼ライナーの摩耗重量損失が最小で、耐衝撃腐食摩耗性が最高であることを示しています。

1.2.3.2低合金耐摩耗鋼

低合金鋼の利点は、主にその優れた焼入れ性、高硬度、および高靭性に現れます。 ますます多くの研究者が、湿式ミルのミルライナーとして高マンガン鋼の代わりに低合金鋼を使用する可能性を研究し始めています。 一般に、低合金鋼は、C、Mn、Cr、Si、Mo、Bなどの元素を添加し、適切な熱処理を選択することにより、優れた総合特性を備えた強化マルテンサイトに変換されます。

当社のエンジニアは、ミルライナーへのzg40cr2simnmov鋼の適用を研究しました。 熱処理プロセスは、900℃の焼きなまし+ 890℃の油焼入れ+(220±10℃)の焼き戻しです。 上記の熱処理後、zg40cr2simnmov鋼の微細構造は単相焼戻しマルテンサイトであり、その包括的な機械的特性は良好です:硬度≥50HRC、降伏強度≥1200MPa、衝撃靭性≥18J/ cm2。 合金鋼と高マンガン鋼(機械的特性:硬度≤229hb、降伏強度≥735mpa、衝撃靭性≥147j/ cm2)は、Shandong AluminiumCorporationのアルミナ工場などのいくつかの鉱山でテストされています。 試験結果は、zg40cr2simnmov鋼ライニングプレートがウェットボールミルとドライボールミルで長い耐用年数を持っていることを示しています。

当社のエンジニアは、低合金耐摩耗性鋳鋼の研究とライニングプレートの使用についても研究しました。 低合金鋼についてはさまざまな熱処理プロセスが検討されており、最適なプロセスは900〜950℃での焼入れと500〜550℃での焼戻しでした。 熱処理後、合金鋼は最高の機械的特性、硬度:46.2 HRC、降伏強度:1500 MPa、衝撃靭性:55 J / cm2を示しました。

衝撃アブレシブ摩耗の結果は、900〜950℃で焼入れされ、500〜550℃で焼入れされた低合金鋼の耐摩耗性が、同じ試験条件下でZGMn13よりも優れていることを示しています。 さらに、合金鋼とZGMn13は、徳興銅鉱のSizhouコンセントレーターでテストされました。 その結果、多元素低合金鋼ライナーの耐用年数は、通常のZGMn13ライニングプレートの1.3倍であることがわかりました。

金属鉱山での湿式研削の条件下では、現在広く使用されている従来の高マンガン鋼ライナーの限界がますます顕著になり、その支配的な位置が置き換わるのが一般的な傾向です。 現在開発されている低合金マルテンサイト系耐摩耗鋼は、耐摩耗性は良好ですが、靭性が低く、耐衝撃性が金属鉱山ライニング板の使用条件に適合していません。 他の合金鋼にも同様の状況が存在し、鉱山工場のライナーの更新を妨げています。 従来の高マンガン鋼ミルライナーに取って代わることができる新しい耐摩耗性合金鋼を開発することは依然として困難な作業です。

1.2.3.3ベイナイト耐摩耗鋼

ベイナイト鋼の全体的な機械的特性は良好であり、下部ベイナイト鋼は、高硬度、高靭性、低ノッチ感度、および亀裂感度を備えています。 ベイナイト鋼の伝統的な製造方法は、Mo、Ni、およびその他の貴金属を添加し、等温焼入れプロセスを採用することです。 これにより、ベイナイト鋼の製造コストが高くなりすぎるだけでなく、プロセス制御が困難なため、鋼の品質が不安定になりやすくなります。 ベイナイト鋼の産業用途も深刻に制限されています。 ベイナイト鋼のさらなる調査と調査により、ベイナイト二相鋼が開発されました。たとえば、オーステナイトベイナイト二相鋼、共晶強化オーステナイトベイナイト鋼、マルテンサイトベイナイト二相鋼などは、製造コストが低いためです。ベイナイト鋼は、業界で使用することができます。

オーステナイトベイナイト(A / b)二相鋼は、オーステナイトの強力な加工硬化能力とベイナイトの高い硬度と靭性を兼ね備えているため、a / b二相鋼は強度と靭性が高く、耐摩耗性に優れています。 Mn Siオーステナイトベイナイトオーステナイト化によって得られた二相鋼は、優れた耐摩耗性を備えており、多くの耐摩耗性条件を満たすことができます。 この種の二相鋼では、鋼部品の焼入れ性を向上させるために、Mn、Cr、およびその他の低コストの元素が選択されます。 製造コストがさらに削減され、優れた総合特性を備えた新しいタイプのMnSiオーステナイトベイナイト二相鋼が得られます。 ベイナイトマトリックス中に残留オーステナイトが分散したマイクロおよびナノ構造の一種のベイナイト鋼を紹介します。 新しいベイナイト鋼は、超高強度と可塑性の両方を備えており、優れた機械的特性を示します。 結果は、残留オーステナイトが高いマイクロベイナイト鋼は、比較的低い焼戻し温度(500℃未満)で高い硬度値を持ち、良好な焼戻し安定性を示すことを示しています。

ベイナイト鋼は優れた機械的特性を備えていますが、製造プロセスが複雑でコストが高すぎるため、鉱山の湿式研削ライニングプレート業界での用途が制限されています。 金属鉱山におけるベイナイトシリーズの耐摩耗性鋼の産業用途は、さらなる調査が必要です。

1.2.3.4パーライト耐摩耗鋼

パーライト鋼は通常、炭素鋼中のクロム、マンガン、モリブデン、およびその他の元素と合金化した後、焼ならしと焼き戻しによって得られます。 パーライト鋼は、優れた靭性、耐衝撃疲労性、単純な熱処理を備えており、貴重な合金元素は含まれていません。 その製造コストは低いです。 耐摩耗性、耐食性に優れた合金鋼であり、開発の可能性が非常に高いものです。 高炭素CrMn Mo耐摩耗性合金鋼は、優れた靭性と特定の加工硬化能力を備えているため、特定の衝撃荷重のある腐食性アブレシブ摩耗環境で使用できます。

代表的な高炭素CrMnMoパーライト耐摩耗鋼の化学組成と機械的性質を表1-1に示します。

| 表1-1パーライト耐摩耗性鋳鋼の化学組成と機械的性質 | |||||||

| 化学組成 | 機械的性質 | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2 / J |

| 0.55 | 0.6 0.6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0.65 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 325 | 9.0-13.0 |

| 0.65 | 0.9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0.75 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 363 | 8.0-12.0 |

| 0.75 | 0.6 0.6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0.85 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 400 | 6.0-10.0 |

1.3摩耗メカニズムとモデル

摩耗とは、材料の相対的な滑りによる特定の応力によって、材料が接触面から分離する現象を指します。 表面からの材料の剥離のメカニズムは、材料の特性、作業環境、負荷、および動作モードが異なるため、異なる場合があります。 摩耗メカニズムは、接着摩耗、アブレシブ摩耗、表面疲労摩耗、フレッチング摩耗、および衝撃摩耗に分けることができます。 統計によると、アブレシブ摩耗による経済的損失が最も大きく、全体の約50%を占め、接着剤摩耗が全体の15%を占めています。 フレッチング摩耗は7%を占めます。 侵食摩耗は全体の7%を占めます。 腐食摩耗は全体の5%を占めています。

1.3.1アブレシブ摩耗メカニズム

アブレシブ摩耗による合金鋼の摩耗が最も大きく、これは主に1に起因します。硬い表面と粗い表面が柔らかい表面で滑ることによって生じる摩耗。 2.接触面間を滑る硬い粒子の相互摩擦によって引き起こされる摩耗。 さまざまな摩耗条件に応じて、アブレシブ摩耗メカニズムは次の2つのタイプに分類できます。

タイプ1:マイクロカッティングメカニズム

外部荷重の作用下で、材料の表面の摩耗粒子が材料に力を発生させます。 力の方向が法線方向の場合、材料表面の摩耗粒子が材料に力を発生させます。力の方向が接線方向の場合、研磨粒子は接線方向に摩耗表面と平行に移動します。力。 材料表面を移動する研磨粒子の抵抗が小さいと、材料が切断されて切りくずが発生します。 材料表面の研磨粒子の切断経路が狭く浅く、切断サイズが小さいため、マイクロカッティングと呼ばれます。 研磨粒子に鋭いエッジがない場合、角度が切断経路の方向と異なる場合、または材料自体の可塑性が良好な場合、切断効果によって材料に切りくずが生成されることはありませんが、研磨粒子、および溝は、研磨粒子の運動経路に沿って材料表面に形成されます。

タイプ2:疲労剥離のメカニズム

疲労剥離メカニズムとは、研磨粒子の作用により母材が変形・硬化し、接触応力により表面下層に亀裂が発生することを指します。 亀裂は表面に広がり、薄い層の形で脱落し、材料の表面に不規則な剥離ピットが形成されます。 研磨粒子がサンプルの表面を滑ると、大きな塑性変形領域が形成されます。 繰り返し塑性変形した後、加工硬化により、材料の表面が最終的に剥離して摩耗粉になります。 一般に、材料の耐摩耗性に基づく疲労限度は正しくありません。

1.3.2腐食と摩耗のメカニズムとモデル

冶金鉱山で使用されるウェットミルは、重い負荷と激しい摩耗の影響を受けるだけでなく、液体スラリーによって腐食されます。 腐食摩耗とは、材料表面と周囲の環境との間の電気化学的または化学反応によって引き起こされる質量損失のプロセスを指し、腐食摩耗と呼ばれます。 鉱山ウェットミルの作業条件は、通常、電気化学的腐食摩耗です。 摩耗と腐食の間の相互促進メカニズムにより、材料の損失は単一の摩耗率に腐食率を加えたものを超えます。 摩耗のメカニズムに対する湿式摩耗の影響を研究するためには、腐食のメカニズムを研究する必要があります。

1.3.2.1腐食時の摩耗の促進

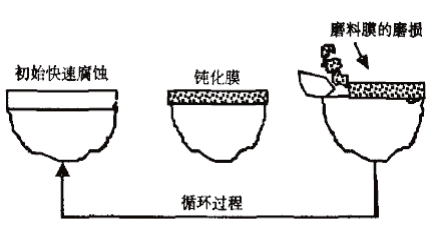

(1)機械的除去モデル。 図1-3に、機械的取り外しモデルを示します。 腐食性媒体が存在するため、腐食および摩耗中に金属表面に均一な腐食が発生し、生成された腐食生成物がサンプルの表面を完全に覆う可能性があります。 この腐食生成物の層は腐食膜と呼ばれます。 材料表面のさらなる腐食を防ぐことができますが、応力の相対的な滑りにおいて、他の硬い材料や研磨粒子によって簡単に摩耗します。 そうすると、ベアメタルの表面が腐食しやすくなるため、摩耗によって腐食が促進されます。 特定の腐食媒体では、材料の耐食性は主に不動態皮膜に依存します。 一般に、不動態皮膜の回復能力が低い金属の腐食摩耗率は、単一の静的腐食率と比較して、2桁、さらには4桁増加します。

(2)電気化学的モデルによれば、研磨剤の角せん断力により、金属サンプルの表面に特定の塑性変形領域が生成されます。 金属表面の電気化学的腐食は非常に不均一であり、腐食速度がさらに増加します。

1.4この調査の目的、重要性、および主な内容

金属鉱山の生産に使用される半自生ミルのランニングコストは莫大であり、摩耗と支出の最も深刻な部分はミルライナーです。 中国は毎年約220万トンの耐摩耗鋼材を消費しています。 その中で、さまざまな生産条件で使用されるミルライナーは、220000トンもの鋼を消費します。これは、耐摩耗性鋼部品の総消費量の約10分の1です。

冶金鉱山で使用される半自生ミルの稼働状態は悪い。 ミルの最も深刻な損傷部分であるため、ライナーの耐用年数が短すぎるため、半自生ミルの運用コストが増加するだけでなく、金属鉱山の生産効率にも深刻な影響を及ぼします。 現在、半自生ミルのライニングプレートには高マンガン鋼が使用されています。 高マンガン鋼は総合性能と加工硬化性に優れていますが、高マンガン鋼の降伏強度が低すぎて変形しやすく、半自生ミルライナーの使用条件を満たせないサービスです。ライニングプレートの寿命が短いです。 上記の問題を改善するために、高マンガン鋼ミルライナーの代わりに、優れた総合特性を備えた新しいタイプの耐摩耗性合金鋼を開発する必要があります。

半自生ミルの産業および鉱業環境の分析と様々な湿式ミルのライニング材料の分析に基づいて、半自生ミルのライナーが非常に重要であることがわかります耐摩耗性合金鋼プレートは硬度と靭性の両方を備えている必要があります。 合金鋼は、可能な限り単相構造にするか、マトリックス構造+炭化物など、硬度と靭性がよく一致する多相構造にする必要があります。 合金鋼はまた、良好な降伏強度と一致し、変形に抵抗する特定の能力を備えている必要があります。 合金鋼は、優れた耐衝撃性、耐腐食性、耐摩耗性を備えている必要があります。

主な研究内容は以下のとおりです。

(1)耐摩耗性高炭素低合金鋼の熱処理に関する研究。

熱処理の異なる高炭素低合金耐摩耗鋼の微細構造、機械的性質、衝撃腐食摩耗を分析することにより、より包括的な特性を備えた一種の耐摩耗性腐食合金鋼が得られました。

高炭素低合金鋼の組成:C 0.65%、Si 0.54%、Mn 0.97%、Cr 2.89%、Mo 0.35%、Ni 0.75%、N 0.10%。

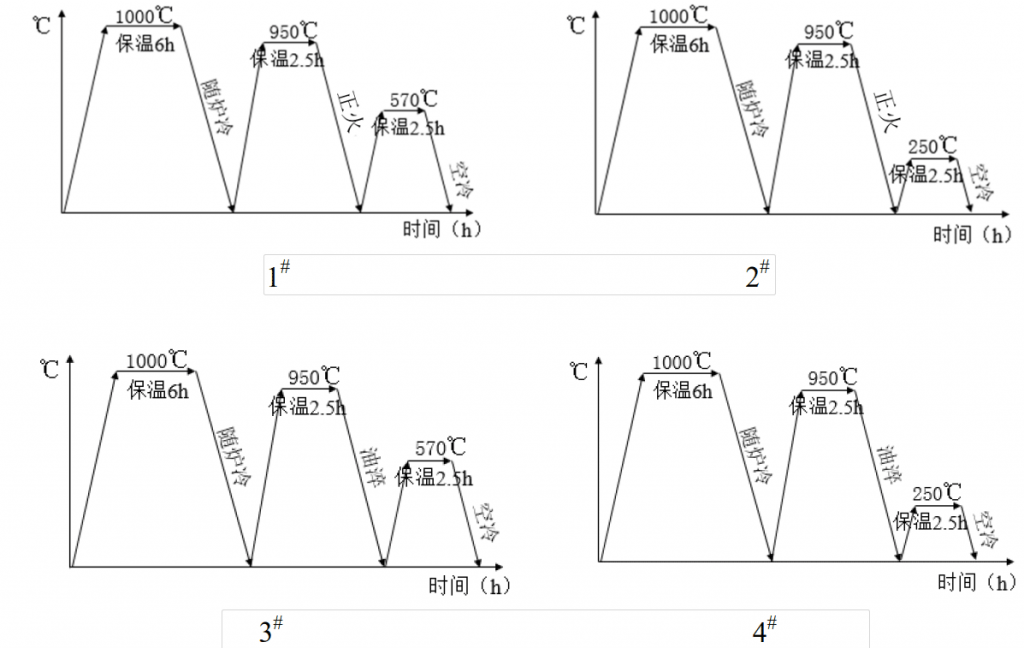

高炭素低合金鋼の熱処理:1000℃×6時間の焼鈍+ 950℃×2.5時間の油焼入れ+ 570℃×2.5時間の焼戻し。 1000℃×6時間の焼きなまし+ 950℃×2.5時間の油焼入れ+ 250℃×2.5時間の焼き戻し。 1000℃×6時間の焼きなまし+ 950℃×2.5時間の正規化+ 570℃×2.5時間の焼き戻し。 1000℃×6時間の焼きなまし+ 950℃×2.5時間の正規化+ 250℃×2.5時間の焼き戻し。

(2)高炭素合金鋼の設計に基づいて、耐摩耗性の高炭素ベイナイト鋼、高マンガン鋼マトリックス複合材料、およびパーライト鋼がそれぞれ設計されました。 ミルライナーの鋳造と熱処理はQimingMachineryで完了し、予備試験は金属鉱山で行われました。

(3)微細構造の観察と研究。

熱処理状態の高炭素低合金鋼の金属組織構造を観察し、分析と比較を通じて高炭素低合金鋼の微細構造に及ぼすさまざまな熱処理プロセスの影響を分析した。 同時に、耐摩耗性ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ライナーの微細構造を分析します。

(4)機械的性質の試験および研究。

鋳造および熱処理された高炭素低合金鋼の硬度および衝撃エネルギーを試験し、異なる熱処理後の高炭素低合金鋼の硬度および衝撃靭性を研究した。 同時に、耐摩耗性ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ライナーの硬度と衝撃吸収エネルギーをテストおよび分析しました。 さまざまな熱処理プロセスを用いた高炭素低合金鋼の降伏強度およびその他の特性を研究するために、鋳造および熱処理された高炭素低合金鋼に対して引張試験が実施されました。 同時に、耐摩耗性ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ライナーの降伏強度がテストおよび分析されました。

(5)衝撃腐食のアブレシブ摩耗特性に関する研究

それぞれ4.5jと9jの衝撃エネルギーの下で、異なる熱処理プロセスを用いた高炭素低合金鋼の耐衝撃腐食耐摩耗性と耐摩耗メカニズムを研究し、耐摩耗性バイニティック鋼、パーライト鋼の耐衝撃腐食耐摩耗性を研究した。 、および高マンガン鋼マトリックス複合ライニングプレートがテストおよび比較されました。分析は、鋼の実用的な産業用途の基礎を提供します。

2.0試験条件と方法

湿った腐食性媒体の状態では、鋼材の腐食速度は、乾燥状態の数倍である乾燥状態のそれよりもはるかに高い。 この論文では、耐摩耗性、耐腐食性、耐衝撃性の耐摩耗性合金鋼を開発するために、高炭素低合金耐摩耗性鋼、バイニティック鋼、パーライト鋼、および高マンガン鋼マトリックス複合材料を設計します。 、およびこれらの合金鋼の微細構造と機械的特性も研究されています引張試験、衝撃試験、衝撃腐食および摩耗摩耗試験を実施して、より包括的な性能を備えた耐摩耗性鋼を得て、セミの選択の基準を提供することができます-自生ミルライナー。

2.1試験方法

2.1.1テストブロックの鋳造

この論文で使用された高炭素鋼と低合金鋼のサンプルは、アルカリ炉のライニング中波誘導炉で溶解され、図2-1に示す標準のY字型テストブロックに鋳造されました。 Qiming Machineryでは、耐摩耗性の高炭素ベイナイト鋼、パーライト鋼、高マンガン鋼マトリックス複合ミルライナーの鋳造および熱処理が完了し、鉱山で予備試験が実施されました。

2.1.2熱処理プロセスの設計

熱処理プロセスは、高炭素低合金鋼の微細構造、機械的特性、および耐摩耗性に明らかな影響を及ぼします。 このような高炭素低合金鋼の熱処理工程を図2-2に示します。

2.1.3サンプル準備

微細構造解析、硬さ、XRD、衝撃試験、引張試験、および衝撃腐食アブレシブ摩耗試験用の試験片を、さまざまな熱処理および鋳造状態の高炭素低合金鋼のY字型試験ブロックから切り出しました。 ワイヤー切断機のモデルはDK77です。 グラインダー加工でテストブロックを適切な粗さに切り取ります。

2.1.4金属組織構造の観察

各サンプルの微細構造をライクラ光学顕微鏡で観察した。 高炭素低合金鋼、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートの腐食溶液として、さまざまな熱処理状態で4 vol。%の硝酸アルコール溶液を使用しました。 ベイナイト鋼の耐食性に優れているため、ベイナイト鋼ライニングプレートの腐食溶液として塩化第二鉄塩酸アルコール溶液が選択されています。 腐食液の処方は、塩化第二鉄1g、塩酸2ml、エタノール100mlです。

2.1.5機械的特性試験

材料の機械的特性は、材料の機械的特性とも呼ばれ、特定の環境におけるさまざまな外部負荷の下での材料の機械的特性を指します。 金属材料の従来の機械的特性には、硬度、強度、衝撃靭性、および可塑性が含まれます。 このプロジェクトは、マクロ硬度、衝撃試験、および引張試験に焦点を当てています。

高炭素低合金鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および熱処理および鋳造されたままの高マンガン鋼マトリックス複合ライニングプレートのロックウェル硬度(HRC)は、HBRVU-187.5ブロムウェル光学硬度テスターによってテストされました。 各サンプルは10の異なる位置で測定され、サンプルの硬度値はテスト結果の算術平均でした。

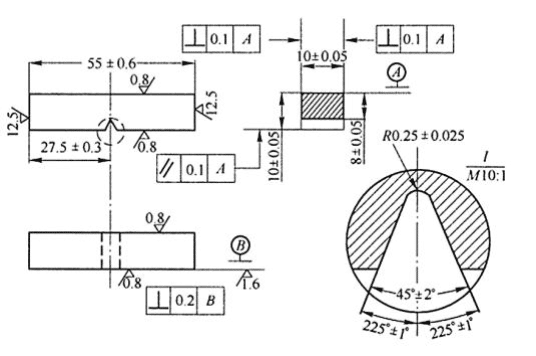

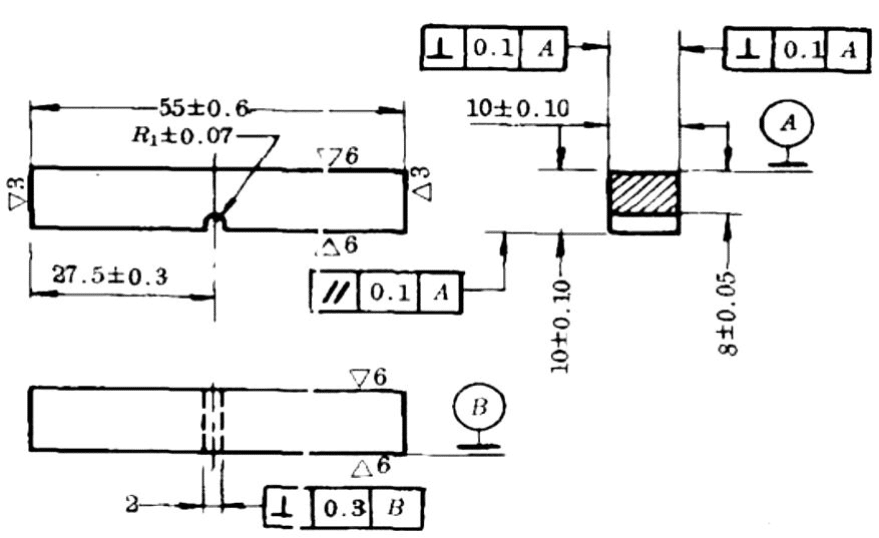

JBW-300hc計装金属振り子衝撃試験機を使用して、高炭素低合金鋼、パーライト鋼ライナー、およびベイナイト鋼ライナーの標準的なシャルピーVノッチ試験片の衝撃吸収エネルギーをそれぞれ熱処理および鋳造状態で試験しました。 高マンガン鋼マトリックス複合ライナーは、標準に従って標準のシャルピーuノッチ試験片に加工され、衝撃吸収エネルギーがテストされました。 各タイプの切り欠き試験片の衝撃サイズは10mm * 10 mm * 50 mmであり、各試験片の平均衝撃サイズは3つのノッチの図に示すとおりです。

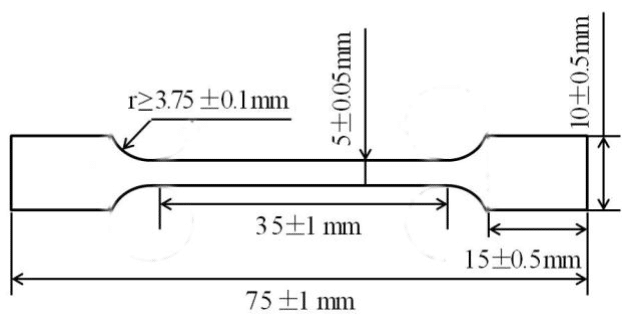

WDW-300hcマイクロ波制御電子万能引張試験機を使用して、高炭素低合金鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートを熱処理および室温で鋳造した状態で引張試験を実施しました。温度。 図2-5に示すように、鋳造および熱処理された高炭素低合金鋼、ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス材料のライニングプレートサンプルは、引張試験棒に加工されます。 室温引張速度を0.05mm / minに設定し、各サンプルを3回試験し、平均値を求めます。

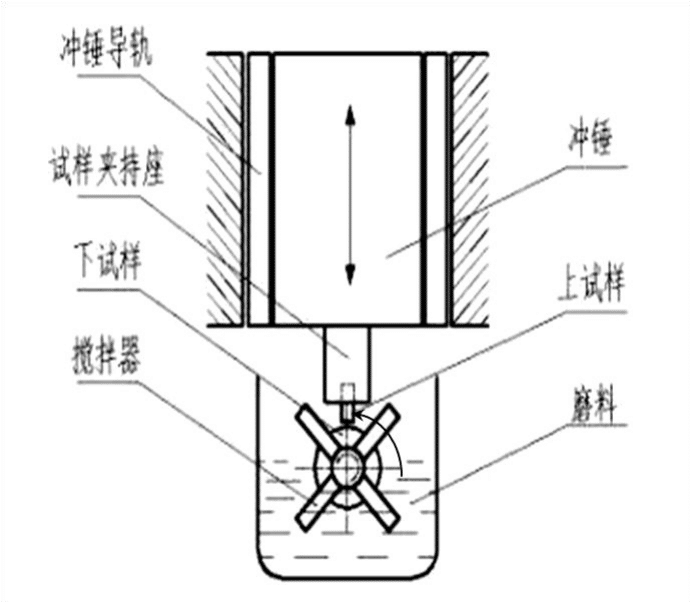

2.1.6衝撃腐食アブレシブ摩耗試験

衝撃腐食アブレシブ摩耗試験は、改良されたMLD-10a動的負荷アブレシブ摩耗試験機で実施されます。 摩耗試験機の概略図を図2-6に示します。 改造後、試験機は半自生ミルライナーの衝撃腐食アブレシブ摩耗状態をある程度シミュレートすることができます。 具体的なテストパラメータを表2-1に示します。

| 表2-1衝撃腐食摩耗試験機の技術的パラメータ | |

| パラメータ名 | パラメータ値 |

| 衝撃エネルギー/ J | 4.5 |

| ハンマー重量/ kg | 10 |

| 衝撃時間/時間・min-1 | 100 |

| ハンマーの自由落下高さ/ mm | 45 |

| 下サンプルの回転速度/ R・min-1 | 100 |

| 研磨サイズ/メッシュ | 60-80(石英砂) |

| 石英砂に対する水の質量比 | 2:5 |

| 水塊/ kg | 1 |

| 石英砂の質量/ kg | 2.5 |

試験中、上部サンプルはハンマーに取り付けられ、下部サンプルはスピンドルにセットされます。 モーターによって駆動され、下部サンプルとメインシャフトのミキシングブレードがモーターと一緒に回転します。 インパクトハンマーを上げて必要な衝撃エネルギーの高さを設定し、自由に落下します。 ハンマーで駆動された上部サンプルは、混合ブレードによって下部サンプルと上部サンプルと下部サンプルの間の研磨剤(湿った石英砂)に繰り返し衝突します。 次の衝撃侵食サイクルに入る準備の時間差では、上部と下部のサンプルとアブレシブが比較的スライドし、プロセスは3体のアブレシブ摩耗になります。 上部と下部の両方のサンプルは、特定の衝撃と摩耗にさらされ、その結果、サンプルの摩耗量である重量損失が発生します。

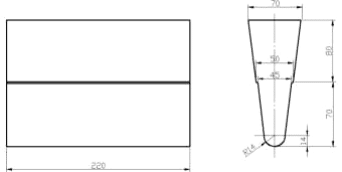

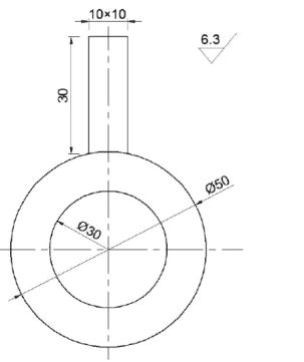

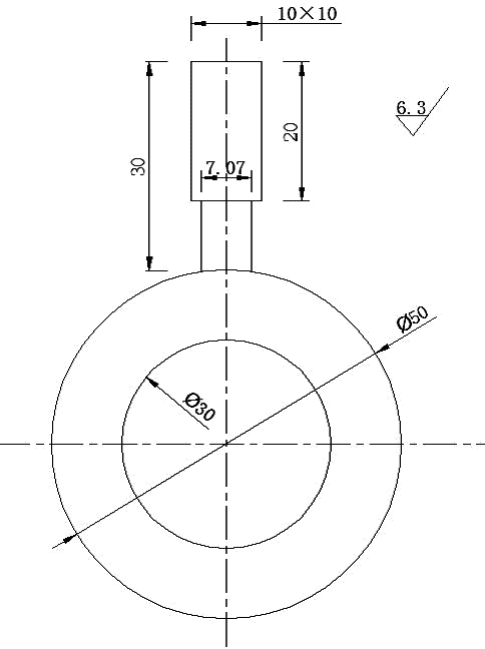

サンプルの下側のサンプルは、焼入れ焼戻し後の45鋼で、硬度は50HRCです。 上部のサンプルは、高炭素低合金鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および熱処理および鋳造された高マンガン鋼マトリックス複合材料ライニングプレートです。 図2-7に示すように、4.5jの衝撃エネルギーの下で、上部サンプルのサイズは10mm * 10mm * 30mmであり、下部端面は直径50mmの円弧面に加工されます。 図のように、9jの衝撃エネルギーを持つ上部サンプルの上部は10mm * 10mm * 20mm、下部は7.07mm * 7.07mm * 10mmであり、下端面は直径50mmの円弧面に加工されています。図2-8。

摩耗試験の前に、サンプルの取り付けエラーやその他の要因の影響を排除するために、サンプルを30分間事前に粉砕する必要があります。 予備粉砕後、まず磨耗した表面に付着した破片やその他の破片を柔らかいブラシで取り除き、次にサンプルを無水エタノール超音波で洗浄し、すぐに乾燥させ、電子分析天びんで計量します(毎回3回計量します。そして、その平均値をサンプルの品質として取ります)。 摩耗試験の開始時に、15分ごとに計量し、次に上記の計量操作を繰り返します。

2.1.7衝撃破壊、引張破壊、および腐食摩耗形態の観察

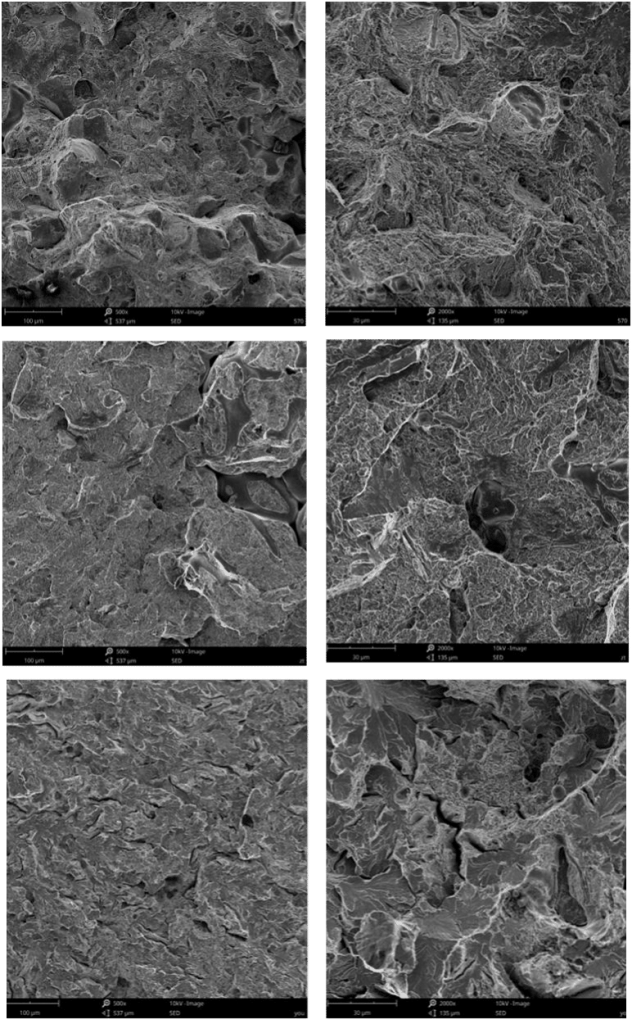

フェノム近接走査型電子顕微鏡を使用して、サンプルの衝撃破壊、引張破壊、および腐食摩耗形態を500倍および2000倍の倍率で観察しました。 観察する試料をエタノールで洗浄・乾燥し、走査型電子顕微鏡で試料の表面形態を観察し、耐摩耗性合金鋼の破壊メカニズムと摩耗メカニズムを分析した。

3.0耐摩耗性高炭素低合金鋼SAGミルライナーの微細構造と機械的特性に及ぼす熱処理の影響

熱処理は、高炭素低合金鋼の微細構造と機械的特性に大きな影響を与えます。 この章では、特定の組成の耐摩耗性高炭素低合金鋼に対するさまざまな熱処理の影響を研究し、熱処理プロセスを最適化して、最適な耐衝撃性および耐摩耗性合金鋼を取得します。

表3-1に耐摩耗性高炭素低合金鋼の化学組成を示します。

| 表3-1摩耗腐食高炭素低合金鋼の化学組成(wt。%) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0.655 | 0.542 | 0.976 | 0.025 | 0.023 | 2.89 | 0.75 | 0.352 |

図2-2に示す熱処理プロセスに従って、Y字型の試験ブロックを熱処理してサンプル1、2、3、および4としてマークし、鋳造したままの状態をサンプル5としてマークしました。熱処理、微細構造観察、硬さ試験、衝撃試験、引張試験、衝撃腐食摩耗試験用のサンプルをワイヤー切断機で切断した。

3.1高炭素低合金鋼の微細構造と機械的性質に及ぼす熱処理プロセスの影響

3.1.1微細構造

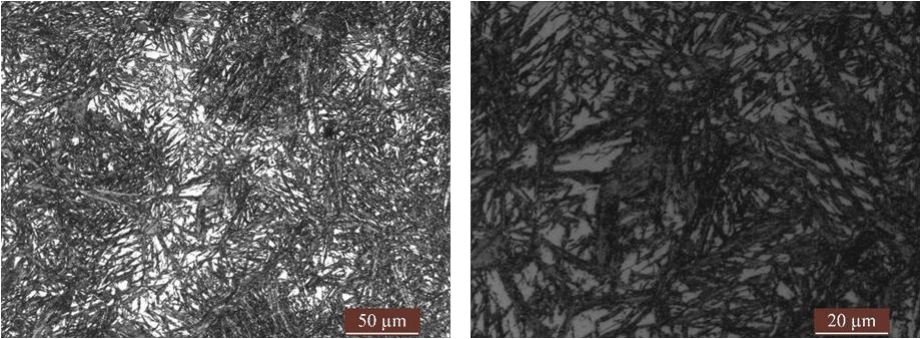

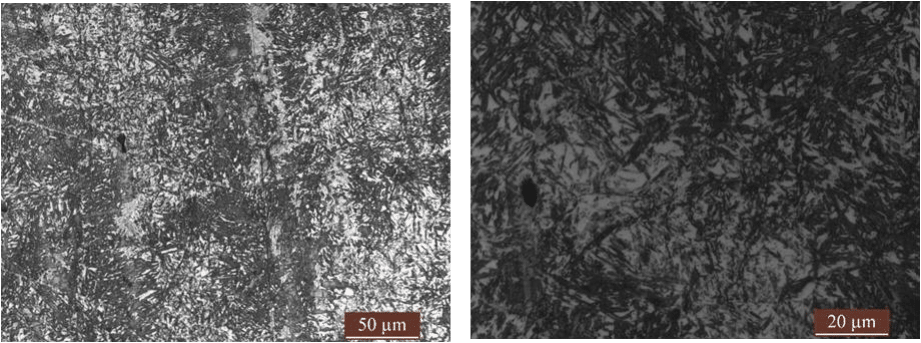

図3-1に熱処理状態の異なる高炭素低合金鋼の微細構造を示し、図3-1(a)(b)にサンプル1の金属組織を示します。1000℃で焼鈍し、950℃で焼戻しした後。高温(570℃)では、サンプルの微細構造はパーライトです。 図3-1(c)(d)にサンプル2の金属組織を示します。1000℃で焼鈍し、950℃で焼ならし、低温(250℃)で焼き戻した後、サンプルの微細構造もパーライトになります。 図3-2(a)(b)にSEMによる高出力微細構造を示します。 サンプル1(図3-2(a))の微細構造では、明暗が交互に現れる層状パーライトが観察され、サンプル2(図3-2(b))の微細構造も明らかな状態で観察できます。ラメラパーライト、同じ倍率で、570℃で焼戻しした高炭素低合金鋼(1×10)のパーライト構造は球状化する傾向があります。 図3-1(E)(f)は、サンプル3の金属組織構造を示しています。1000℃での焼鈍、950℃での油焼入れ、高温(570℃)での焼戻し後、サンプルの微細構造はマルテンサイトを含む焼戻しソルバイトになります。オリエンテーション。 図3-1(g)(H)は、サンプル4の金属組織構造を示しています。1000℃での焼鈍、950℃での油焼入れ、低温(250℃)での焼戻し後、サンプルの微細構造は低温焼戻しされます。マルテンサイト。 サンプルを950℃の油で急冷し、低温で焼き入れすると、C原子が最初に拡散し、過飽和α固溶体から分散した炭化物を沈殿させます。 焼戻し温度の上昇に伴い、合金鋼の炭化物析出物が増加し、炭化物は徐々にセメンタイトに変化し、徐々に成長します。 時間が経つにつれて、保持されたオーステナイトが分解し始め、同時にセメンタイトが沈殿します。 焼戻し温度が570℃に上昇すると、過飽和α固溶体から過飽和C原子が完全に析出し、微細なセメンタイトが凝集して粗大化し、マルテンサイトの配向を維持した焼戻しソルバイトを示します。

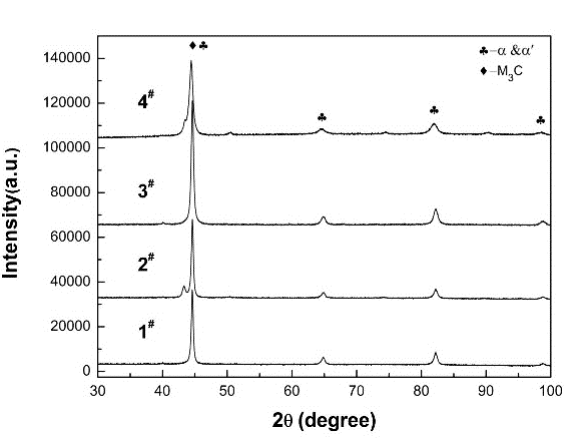

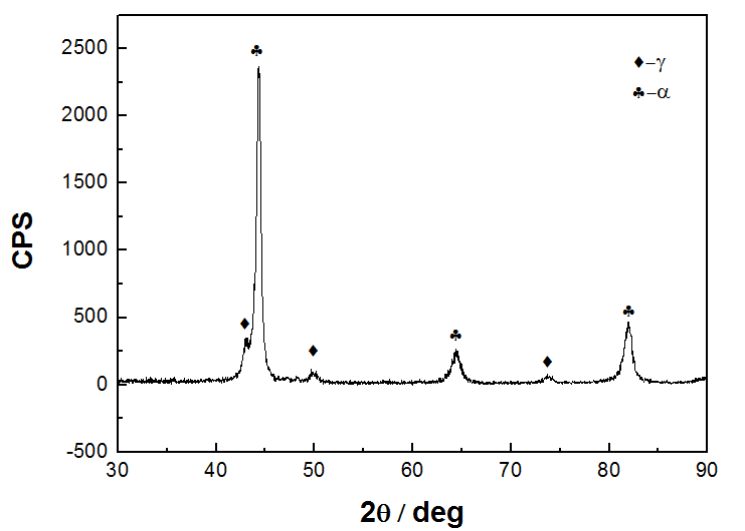

図3-3は、さまざまな熱処理状態での高炭素低合金鋼のXRD回折パターンを示しています。 パターンから、異なる熱処理状態のサンプルは、他の相がなく、α相または過飽和α相とセメンタイト相のみを持っていることがわかります。

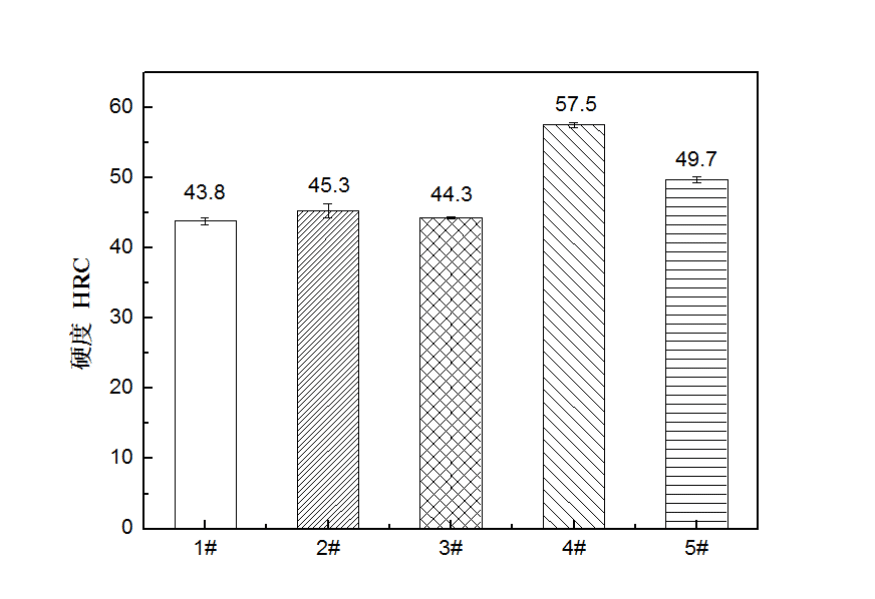

3.1.2機械的特性

図3-4は、さまざまな熱処理状態と鋳造状態での高炭素低合金鋼の硬度を示しています。 結果は次のことを示しています。1000℃で焼鈍し、950℃で焼入れし、250℃で焼き戻しした高炭素低合金鋼(サンプル4)の硬度値が最も高い。 サンプル1、サンプル2、およびサンプル3の硬度値は非常に近く、サンプル4の値よりも大幅に低く、サンプル2はサンプル1およびサンプル3よりもわずかに高くなっています。焼き戻し温度が高いほど、硬度は低くなります。合金鋼のです。 低温(250℃)で焼き戻した2×10サンプルの硬度は、高温(570℃)で焼き戻した1×10サンプルの硬度よりもわずかに高く、低温(250℃)で焼き戻した4×10サンプルの硬度は3×10サンプルよりも高い。 1#サンプルと2#サンプルは、焼ならしおよび焼戻し処理後の高炭素低合金鋼です。 焼戻し温度は鋼の硬度値にほとんど影響を与えず、差が小さいため、1#サンプルと2#サンプルの硬度値にはほとんど差がありません。 3#サンプルと4#サンプルは、焼入れ焼戻し処理後の高炭素低合金鋼です。 焼戻し温度は、サンプルの硬度値に大きな影響を与えます。 低温で焼き戻した4#サンプルの硬度は、高温焼き戻し後の3#サンプルの硬度よりもはるかに高くなっています。

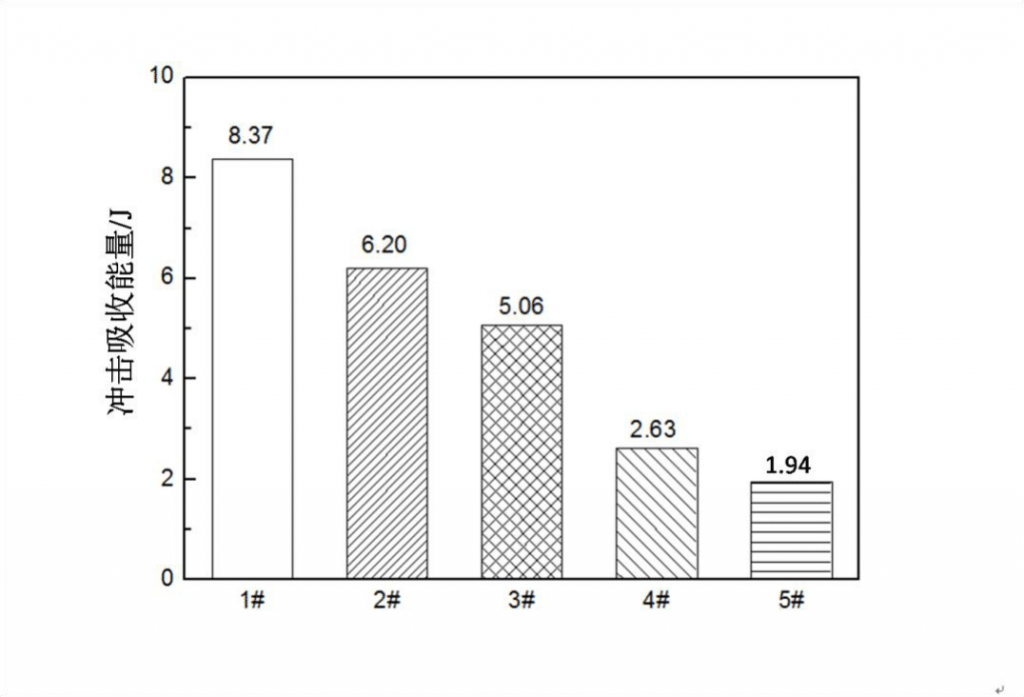

さまざまな熱処理と鋳造したままの高炭素低合金鋼の衝撃吸収エネルギーを図3-5に示します。 結果は、サンプル1、2、3、および4の衝撃吸収エネルギーが順番に減少することを示しています。 1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼(サンプル1)の衝撃吸収エネルギーは、他のサンプルよりも大幅に高くなっています。 これは、正規化処理後、オーステナイト中の合金鋼の各元素の固溶度が向上し、鋳造構造中の合金元素の偏析が改善され、鋳造構造の均質化度が改善され、鋼が改善されます。 焼ならし熱処理後、1、2サンプルはパーライト構造で靭性に優れています。 サンプル1のパーライト構造は不動態化されており、球状化する傾向があります。 したがって、サンプル1の靭性はサンプル2の靭性よりも優れており、サンプル1の衝撃エネルギーは高くなっています。 油焼入れと低温焼戻し処理の後、合金鋼の最終的な微細構造は焼戻しマルテンサイトになります。 サンプルは焼入れ時に高い硬度と低い靭性を維持するため、合金鋼は依然として高い硬度と低い靭性を維持します。 高温での油焼入れ焼戻し後、マルテンサイトが分解し始め、大量のソルバイトが形成されました。 サンプル3の硬度は大幅に低下し、靭性は大幅に向上しました。 したがって、サンプル3の靭性はサンプル4の靭性よりも優れていました。鋳造したままの高炭素低合金鋼の衝撃吸収エネルギーが最も低く、靭性が最も低くなっています。

さまざまな熱処理および鋳造状態での高炭素低合金鋼の引張結果を表3-2に示します。結果は、引張強度Rmが3#> 1#> 2#> 4#> 5#であることを示しています。 降伏強さRel:3#> 1#> 2#> 4#、5#。 つまり、1000℃で焼鈍した高炭素低合金鋼(3#)、950℃で焼入れ、570℃で焼入れした油鋼(4#)の強度が最も高く、1000℃で焼鈍した高炭素低合金鋼(4#)の強度が最も高い。 ℃、950℃で焼入れ、250℃で焼鈍した油が最も強度が低い。 破壊後の伸びδ:1#> 2#> 3#> 4#> 5#、すなわち、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼(1#)は、最高の塑性、1#、2#、3#、および4#は混合破壊です。結果は、1000℃で焼鈍、950℃で油焼入れ、250℃で焼き戻しした高炭素低合金鋼(#4)の塑性を示しています。最悪の場合、それは脆性破壊です。 鋳放しの高炭素低合金鋼(#5)の強度と塑性は、脆性破壊である熱処理サンプルよりも劣っています。

| 表3-2さまざまな熱処理プロセスにおける高炭素低合金鋼の引張試験結果 | |||

| 商品番号。 | 引張強さ/ Mpa | 破壊後の伸び/% | 降伏強さ/ Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5# | 334 | 3.43.4 | / |

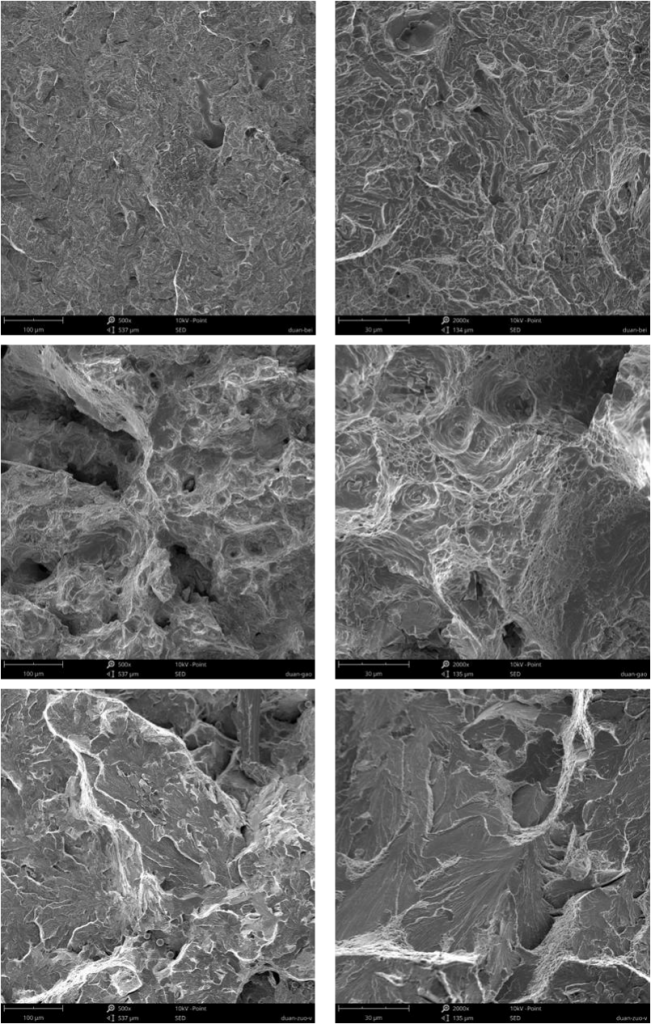

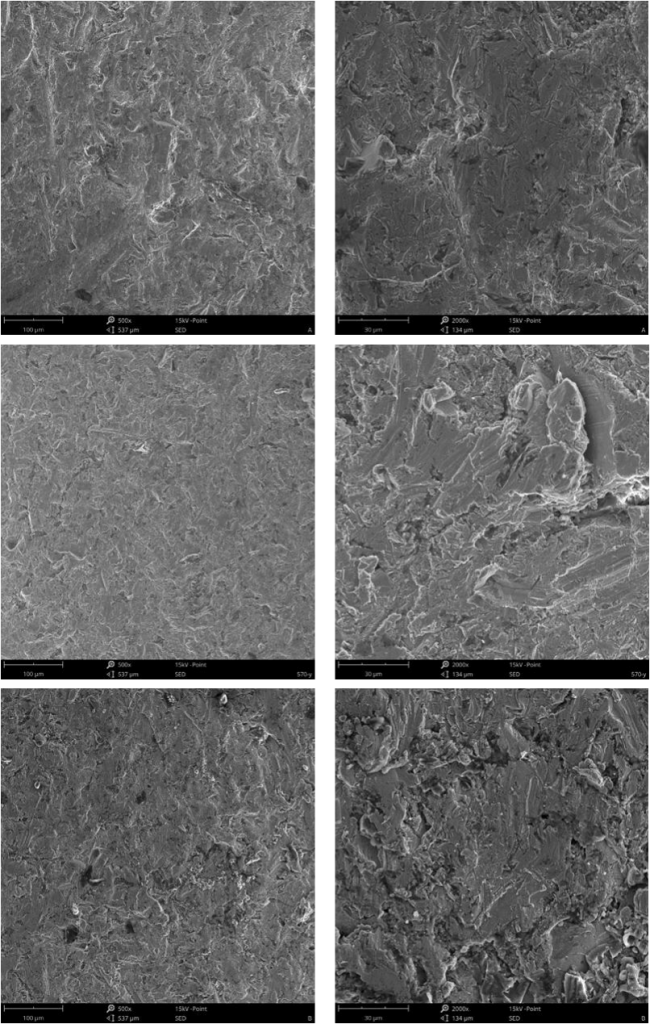

3.1.3衝撃破壊解析

図3-6は、さまざまな熱処理および鋳造時の高炭素低合金鋼の衝撃破壊形態を示しています。 図3-6(a)(b)は、1000℃で焼鈍し、950℃で正規化し、570℃で焼戻しした高炭素低合金鋼(サンプル1)の衝撃破壊形態を示しています。 SEM観察結果は、肉眼的観察によると破面が比較的平坦であることを示しています(図3-6(a)を参照)3-6(b))観察は、破面に小さなディンプルがあり、明確であることを示しています舌の模様が見られます。 このサンプルは、他のサンプルよりも優れた靭性を示しています。 図3-6(c)(d)は、1000℃で焼鈍し、950℃で正規化し、250℃で焼戻しした高炭素低合金鋼(サンプル2)の衝撃破壊形態を示しています。 低倍率での観察(図3-6(c)参照)からは破面が比較的平坦であり、高倍率観察(図3-6(d)参照)からは小さいことがわかります。骨折部にはくぼみの数が見られ、舌のような模様や裂け目がはっきりと見られます。準劈開の特徴が明らかになります。 図3-6(E)(f)は、1000℃で焼鈍し、950℃で油焼入れし、570℃で焼き戻しした高炭素低合金鋼(サンプル3)の衝撃破壊の形態を示しています。 低倍率での観察によると、骨折は比較的平坦であり(図3-6(E)を参照)、高倍率で観察された骨折には、いくつかのくぼみと少数の裂け目があります(図3-を参照)。 6(f))。 図3-6(g)(H)は、1000℃で焼鈍し、950℃で正規化し、570℃で焼戻しした高炭素低合金鋼(4#)の衝撃破壊の形態を示しています。 破壊は低倍率で観察される粒界破壊であり(図3-6(g)を参照)、高倍率でいくつかの引き裂きエッジと準劈開破壊形態があります(図3-6(H)を参照)。 図3-6(I)(J)は、鋳造したままの高炭素低合金鋼(5#)の衝撃破壊の形態を示しています。 破壊は典型的な脆性破壊である川のパターンを示しており、鋳造されたままのサンプルの靭性は最悪です。

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4引張破壊解析

熱処理と鋳放し状態の異なる高炭素低合金鋼の引張破壊形態を図3-7に示します。 図3-7(a)(b)は、1000℃で焼鈍し、950℃で正規化し、570℃で焼戻しした高炭素低合金鋼(#1)の引張破壊形態を示しています。 小さなディンプルが見られ、破壊面積が大きく、靭性の高い延性破壊に属します。 図3-7(c)(d)は、1000℃で焼鈍し、950℃で正規化し、250℃で焼き戻しした高炭素低合金鋼(#2)の引張破壊形態を示しています。高倍率(図3-7(d))。 延性破壊に属する溝に亀裂は見られません。 ディンプルは小さく浅く、サンプルの靭性は#1よりも劣っています。 図3-7(E)(f)は、1000℃で焼鈍し、950℃で油焼入れし、570℃で焼き戻しした高炭素低合金鋼(#3)の引張破壊形態を示しています。 ほとんどの劈開パターンと少数の小さなディンプルが観察されます。 劈開パターン面積は大きく、繊維面積は小さく、#3サンプルは混合破壊です。 図3-7(g)(h)1000℃で焼鈍し、950℃で焼入れ、250℃で焼き戻しした高炭素低合金鋼(#4)の引張破壊形態は、明らかな河川パターンと劈開破壊特性を示しています。 高倍率(図3-7(H))では、破壊中心に浅いディンプルが少数観察されますが、サンプルは依然として脆性破壊に属しています。 図3-7(I)(J)は、明らかな河川パターンと明らかなへき開破壊特性を備えた、鋳造したままの高炭素低合金鋼(#5)の引張破壊形態を示しています。 脆性破壊に属し、サンプルの靭性が最悪です。

c0.65%、Si 0.54%、Mn 0.97%、Cr 2.89%、Mo 0.35%、Ni 0.75%、N 0.10%の組成の高炭素低合金耐摩耗性合金鋼に4つの異なる熱処理を施しました。 高炭素低合金鋼の微細構造と機械的性質に及ぼすさまざまな熱処理の影響を研究した。 高炭素低合金鋼の熱処理方法は次のとおりです。1000℃×6時間の焼鈍+ 950℃×2.5時間の焼ならし+ 570℃×2.5時間の焼戻し。 1000℃×6時間のアニーリング+ 950℃×2.5時間の正規化+ 250℃×2.5時間の焼き戻し。 1000℃×6時間の焼きなまし+ 950℃×2.5時間の油焼入れ+ 570℃×2.5時間の焼き戻し。 1000℃×6時間の焼きなまし+ 950℃×2.5時間の油焼入れ+ 250℃×2.5時間の焼き戻し。 結果は次のことを示しています。

- 1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼(#1)の微細構造はパーライトです。 1000℃で焼鈍し、950℃で正規化し、250℃で焼き戻しした高炭素低合金鋼(#2)の微細構造もパーライトです。 ただし、#1のパーライト構造は不動態化されて球状化する傾向があり、その総合的な特性は#2よりも優れています。1000℃で焼鈍し、950℃で油焼入れした高炭素低合金鋼(サンプル3)の微細構造。 570℃で焼鈍されたのは、マルテンサイト配向の焼鈍ソルバイトです。 1000℃で焼鈍し、950℃で油焼入れし、250℃で焼戻しした高炭素低合金鋼(#4)の微細構造を焼戻しマルテンサイトとします。

- 1000℃で焼鈍し、950℃で焼入れし、250℃で焼き戻しした高炭素低合金鋼(#4)の硬度は、57.5HRCの最高のロックウェル硬度を持っています。 他の3種類の高炭素低合金鋼の硬度はサンプル4よりも低く、硬度値は近いです。 サンプル1、2、3の硬度は43.8 HRC、45.3 HRC、および44.3HRCです。

- Vノッチ衝撃靭性試験は、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼(#1)が最高の衝撃吸収エネルギー(8.37J)と最高の靭性を持っていることを示しています。 引張試験結果はまた、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼(#1)の破壊後の伸びδが破壊後の最大伸び(14.31%)を示し、延性骨折です。

- 引張試験の結果は、1000℃で焼鈍し、950℃で焼入れし、570℃で焼き戻しした高炭素低合金鋼(#3)の強度が最高の強度(Rm:1269mpa、Rel:1060mpa)であることを示しています。 #1、#2、#3、および#4の強度はRm:1005 MPa、Rel:850 MPa; Rm:947 MPa、Rel:740 MPa; Rm:671MPa。

- 鋳造されたままの高炭素低合金鋼(#5)の機械的特性は、熱処理されたサンプルの機械的特性よりも劣っています。 熱処理により、高炭素低合金鋼の総合特性が向上します。

4.0耐摩耗性ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ミルライナーの微細構造と機械的特性

半自生ミルのライニングプレートの耐摩耗性と耐食性の合金鋼を比較研究するために、高炭素合金鋼を基本配向として、当工場では3種類の高炭素合金鋼とそれらの複合材料と作られたライニングプレート。 当工場では鋳造・熱処理を完了し、金属鉱山で予備試験を行いました。

ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ミルライナーの化学組成を表4-1、表4-2、および表4-3に示します。

| 表4-1ベイナイト鋼板の化学組成(wt。%) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0.687 | 1.422 | 0.895 | 0.053 | 0.029 | 4.571 | 0.424 | 0.269 |

| 表4-2パーライト鋼板の化学組成(wt。%) | |||||||

| C | Si | Mn | アル | W | Cr | Cu | Ni |

| 0.817 | 0.43 | 0.843 | 0.028 | 0.199 | 3.103 | 0.111 | 0.202 |

| 表4-3高マンガン鋼マトリックス複合ライナープレートの化学組成(wt。%) | |||||||

| C | Si | Mn | アル | Cr | V | Ti | Ni |

| 1.197 | 0.563 | 20.547 | 0.271 | 0.143 | 0.76 | 0.232 | 0.259 |

ベイナイト鋼ライナー、パーライト鋼ライナー、高マンガン鋼マトリックス複合ライナーを取り外した後、微細構造観察、硬度試験、衝撃試験、引張試験、衝撃腐食アブレシブ摩耗試験用のサンプルをワイヤーカッティングマシンで切断します。

4.1ベイナイト鋼、パーライト鋼、および高マンガン鋼マトリックス複合ミルライナーの微細構造と機械的特性

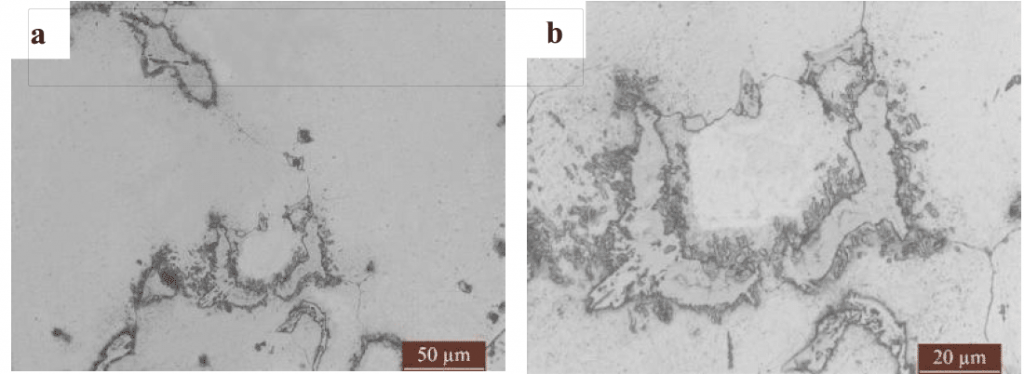

4.1.1微細構造

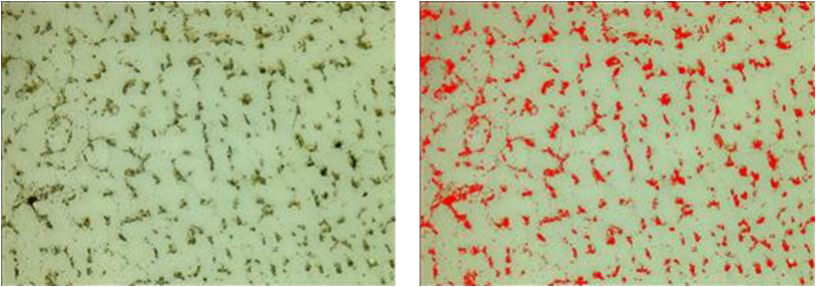

図4-1にベイナイト鋼ライニング板の金属組織を示し、図4-1(a)(b)に非摩耗面の金属構造を示します。 黒い針状の下部ベイナイト構造(図4-1(b)の矢印を参照)、羽のような上部ベイナイト構造(図4-1(b)の円を参照)、およびいくつかの白い残留オーステナイトが観察されます。 図4-1(c)(d)に摩耗面の金属組織を示します。 黒い針状の下部ベイナイト構造といくつかの白い残留オーステナイトが観察できます。 非摩耗面の黒い針状の下部ベイナイトは、摩耗面よりも細かいです。

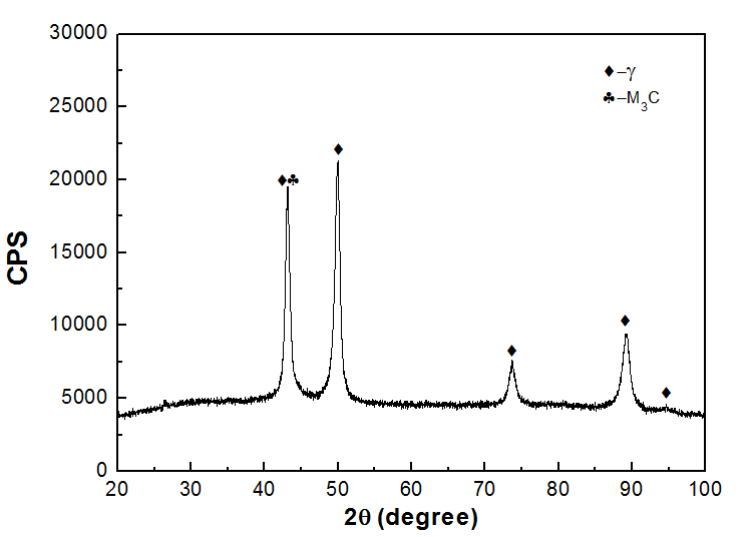

図4-2にベイナイト鋼板のXRD回折パターンを示します。 ベイナイト鋼サンプルの回折パターンは、α相とγ相の回折ピークを示しており、図には炭化物の明らかな回折ピークはありません。

(b)non-wear-surface(c)(d)wear-surface.png)

図4-3は、高マンガン鋼マトリックス複合ライニングプレートの金属組織を示しています。 図4-3(a)はマクログラフを示している。 図4-3(b)は高倍率図を示し、図4-3(b)はオーステナイト粒界に多数の炭化物を示しています。 研磨および腐食した高マンガン鋼マトリックス複合ライニングプレートサンプルの表面に、それぞれ100倍の倍率で10枚の金属組織写真を撮影しました(図4-4を参照)。 ライクラ金属顕微鏡のソフトウェアLasphase Expertソフトウェアを使用して、視野内の炭化物の面積分率を分析し、算術平均値を取得しました。 計算によると、高マンガン鋼マトリックス複合ライナーの炭化物含有量は9.73%です。 炭化物は第2相としてオーステナイトに分散され、材料の耐摩耗性と降伏強度が向上します。 高マンガン鋼マトリックス複合ライナー材料は、マトリックスとしてオーステナイト構造を持ち、第2相として炭化物を含む複合材料です。

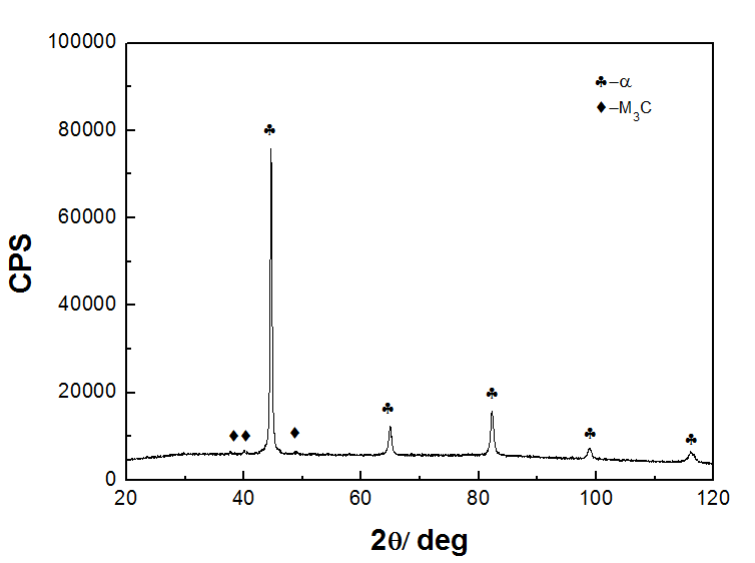

図4-4は、高マンガン鋼マトリックス複合ライニングプレートのXRD回折パターンを示しています。ここでは、γ相と炭化物の回折ピークがありますが、マルテンサイトの回折ピークはありません。

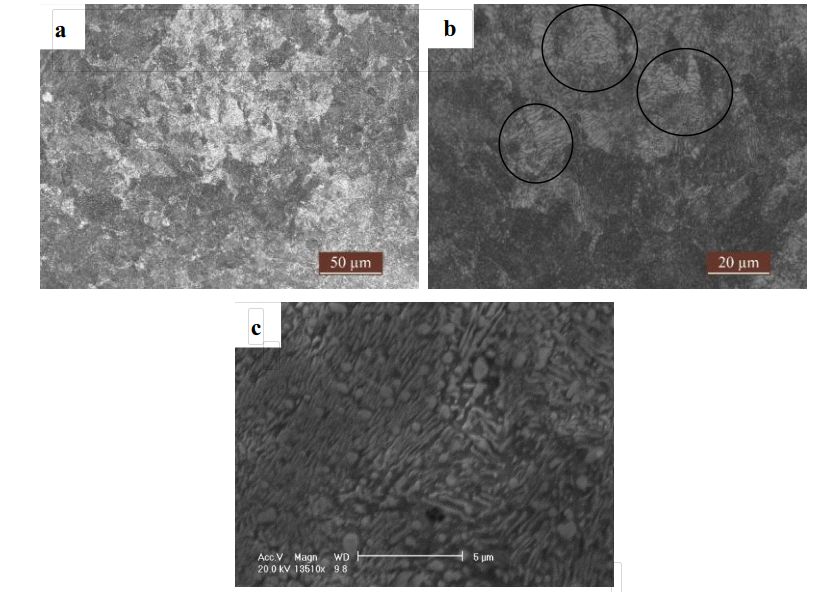

図4-6にパーライト鋼ライナーの微細構造を示し、図4-6(a)(b)にライクラ金属顕微鏡による金属組織を示します。 パーライトの構造が白黒であることがわかります(図4-6(b)の黒い円を参照)。 白い部分はフェライト、黒い部分はセメンタイトです。 図4-6(c)にSEMの高出力微細構造を示します。 明るい相と暗い相のパーライトが見られます。 明るい部分はセメンタイト、暗い部分はフェライトです。

図4-7に、パーライト製鉄所ライナーのXRD回折パターンを示します。 パーライトミルライナーの回折パターンにはα相とFe3C相の回折ピークがあり、明らかな残留オーステナイトピークは見られません。

4.1.2機械的特性

表4-4に、ベイナイト鋼ライナー、高マンガン鋼マトリックス複合ライナー、パーライト鋼ライナーの硬さと衝撃靭性の試験結果を示します。 結果は、ベイナイト鋼ライナーが硬度と靭性の良好なマッチング特性を持っていることを示しています。 高マンガン鋼マトリックス複合材料は、硬度は劣りますが、加工硬化なしで靭性は良好です。 パーライト鋼の靭性は劣っています。

| 表4-43種類の合金鋼ミルライナーのロックウェル硬さと衝撃靭性 | |

| アイテム | 結果 |

| ベイナイト合金鋼ミルライナー(HRC)の硬度 | 51.7 |

| 高マンガン鋼マトリックス複合合金鋼ミルライナー(HRC)の硬度 | 26.5 |

| パーライト合金鋼ミルライナー(HRC)の硬度 | 31.3 |

| ベイナイト合金鋼ミルライナーのVノッチ衝撃吸収エネルギー(J) | 7.5 |

| 高マンガン鋼マトリックス複合合金鋼ミルライナーのUノッチ衝撃吸収エネルギー(J) | 87.7 |

| Vノッチ付きパーライト合金鋼ミルライナーの衝撃吸収エネルギー(J) | 6 |

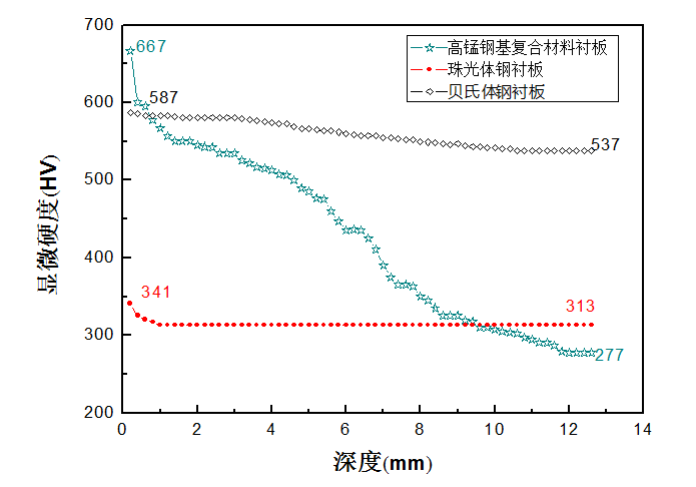

図4-8は、ベイナイト鋼ライナー、高マンガン鋼ベース複合ライニングプレート、パーライト鋼ライナーの3種類のライナー材料の硬化層領域の硬度分布を比較したものです。 結果は、高マンガン鋼ベースの複合ライニングプレートとベイナイト鋼ライナーが、鉱山での試験後に明らかな硬化現象を示すことを示しています。 高マンガン鋼ベースの複合ライナーの加工硬化深さは12mmで、ライニングプレートの硬度は667 HV(58.7 HRC)に増加します。 ベイナイト鋼ライナーの加工硬化深さは10mm、機械加工硬化によりHVSの硬度は約50%向上し、パーライト鋼ライナーには明らかな硬化現象は見られませんでした。

表4-5に、高マンガン鋼マトリックス複合ミルライナーとパーライト製鉄所ライナーの引張試験結果を示します。 結果は、パーライト鋼マトリックス複合材料ミルライナーの引張強度は高マンガン鋼マトリックス複合材料ミルライナーの引張強度と同等であるが、高マンガン鋼マトリックス複合材料ライニングプレートはパーライト鋼ミルライナーよりも高い降伏強度を有することを示している。 同時に、パーライト鋼ライナーの破壊後の伸びはマンガン鋼マトリックス複合材料よりも高く、高マンガン鋼マトリックス複合材料のライナーはより優れた靭性を持っています。

| 表4-5さまざまな合金鋼ミルライナーの引張試験結果 | |||

| 商品番号。 | 引張強さ/ Mpa | 破壊後の伸び/% | 降伏強さ/ Mpa |

| 高マンガン鋼マトリックス複合ライナー | 743 | 9.2 | 547 |

| パーライトスチールライナー | 766 | 6.7 | 420 |

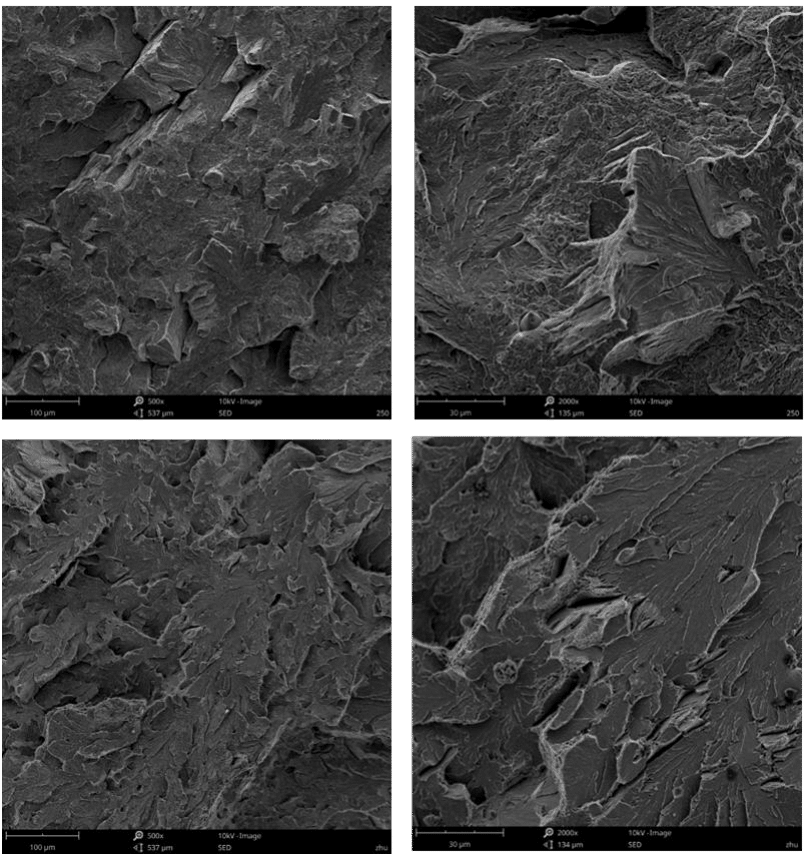

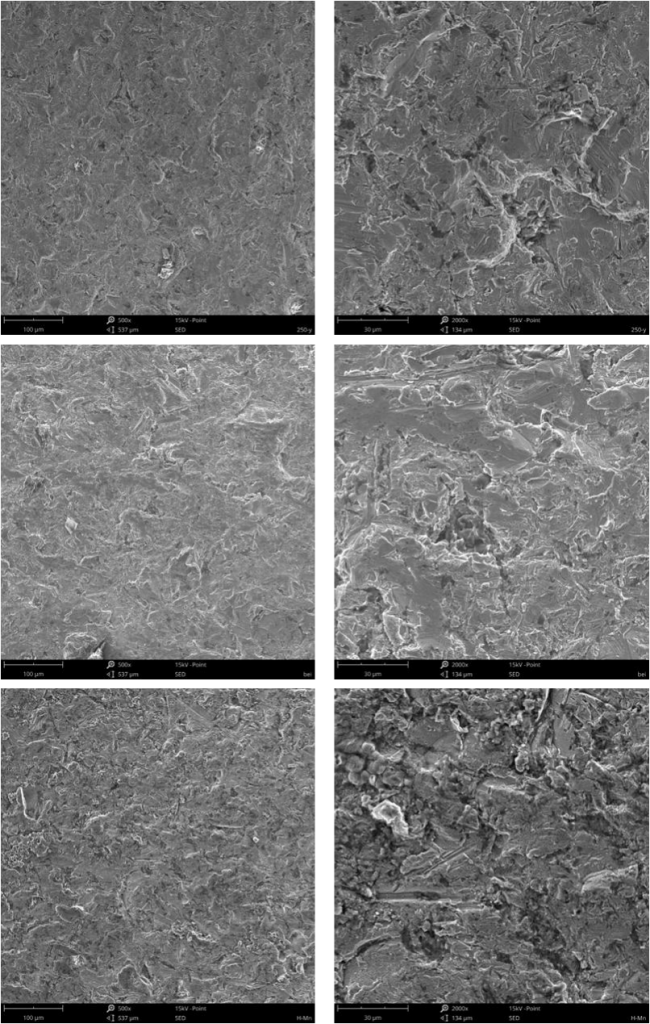

4.1.3衝撃破壊解析

図4-9に、ベイナイト鋼ライナー、高マンガン鋼マトリックス複合ライナー、パーライト鋼ライナーの衝撃破壊形態を示します。 図4-9(a)(b)は、ベイナイト鋼ライナー材料の衝撃破壊形態を示しています。 破面は比較的平坦で、引き裂きエッジが少なく、倍率が高い(図4-9(a))ディンプル(B-9)の破壊靭性は浅いが、破壊エネルギーは小さい。 図4-9(c)(d)は、高マンガン鋼マトリックス複合ライナー材料の衝撃破壊の形態を示しています。 低倍率(図4-9(c))からは、破面に明らかな塑性変形が見られ、断面にくぼみが見られます。 高倍率(図4-9(d))では、大小のディンプルが同時に観察でき、大ディンプルは深く、ディンプルは絡み合っています。 図4-9(E)(f)は、パーライト鋼ライナー材料の衝撃破壊形態を示しています。 破断面は低倍率では比較的平坦であり(図4-9(E))、高倍率では河川パターンを観察することができます(図4-9(f))。 同時に、川のパターンの端に少数のディンプルが見られます。 サンプルは、マクロビューでは脆性破壊であり、ミクロビューでは局所部分で塑性破壊です。

4.1.4引張破壊解析

図4-10に高マンガン鋼マトリックス複合ライニングプレートとパーライト鋼ライニングプレートの引張破壊形態を示し、図4-10(a)(b)に高マンガン鋼マトリックス複合ライニングプレート材料の引張破壊形態を示します。 低出力(図4-10(a))から、破壊は明らかな塑性変形、少量の引き裂きエッジ、および高倍率を示します(図少数の浅いディンプルと多数の劈開ステップが観察されます)図4-10(c)(d)は、パーライト鋼ライナー材料の引張破壊形態を示しています。低倍率で観察した場合、破面は比較的平坦です(図4-10(c))明らかな川のパターンと引き裂きエッジが高倍率で観察できます(図4-10(d))。サンプルは脆性破壊に属します。

4.2結果

- ベイナイト合金鋼ミルライナーの微細構造は、51.7 HRCの硬度で、黒い針状の下部ベイナイトと羽状の上部ベイナイトの一部を示しています。 ミルライナーが鉱山でテストされた後、それは10mmの特定の加工硬化深さを持っています。 ミルライナーの硬度は50HV増加します。 ベイナイト鋼ライナーのVノッチによって吸収される衝撃エネルギーは7.50Jであり、破面は延性破壊です。 ベイナイト合金鋼ミルライナーは、優れた包括的な機械的特性を備えています。

- 高マンガン鋼マトリックス複合ミルライナーの微細構造はオーステナイト構造です。 オーステナイト粒界には炭化物が多く、炭化物の含有量は9.73%です。 高マンガン鋼マトリックス複合材料のライナー材料は、マトリックスとしてオーステナイト構造を持ち、第2相として炭化物を含む複合材料です。 高マンガン鋼マトリックス複合ライナーの硬度は、加工硬化なしで26.5HRCです。 鉱山で使用された後、明らかな加工硬化が発生します。 加工硬化の深さは12mmです。 最高硬度は667HV(58.7 HRC)です。 高マンガン鋼マトリックス複合ライナーの標準Uノッチの衝撃吸収エネルギーは87.70Jであり、衝撃破壊は延性破壊です。 高マンガン鋼マトリックス複合ライナーの引張破壊後の伸びは9.20%であり、引張破壊は混合破壊である。 高マンガン鋼マトリックス複合ミルライナーは、優れた靭性を備えています。 高マンガン鋼マトリックス複合ミルライナーの引張強度と降伏強度は、743MPaと547MPaです。

- 結果は、パーライト合金鋼ミルライナーの微細構造は、通常、硬度31.3hrcの白黒パーライト構造であり、鉱山での試験使用後の明らかな加工硬化現象がないことを示しています。 パーライト鋼ライナーの標準Vノッチの衝撃吸収エネルギーは6.00jであり、破面は微小局所塑性破壊とマクロ脆性破壊です。 引張破壊後のパーライト鋼ライナーの伸びは6.70%、引張破壊は脆性破壊、靭性が高く、マンガン鋼マトリックス複合材のライナーは不良である。 パーライト鋼ライナーの引張強度と降伏強度は766MPaと420MPaです。

5.0半自生ミル合金鋼ミルライナーの耐衝撃性と耐摩耗性

半自生ミルのミルライナーは、スラリーの影響を受けて摩耗するだけでなく、ドラム内のスラリーによって腐食されるため、ライナーの耐用年数が大幅に短くなります。 衝撃腐食アブレシブ摩耗試験は、半自生ミルのライニングプレートの摩耗状態をうまくシミュレートできます。 現在、材料の耐摩耗性と耐食性の研究は、主に三体摩耗条件下での衝撃腐食アブレシブ摩耗試験で材料の摩耗重量損失を測定し、走査型電子顕微鏡でサンプルの摩耗形態を観察することです。次に、摩耗メカニズムを分析します。 この章では、さまざまなサンプルの耐摩耗性と摩耗メカニズムを、衝撃腐食研磨摩耗損失、および熱処理された高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼の形態を通して分析します。マトリックス複合ライナー。

5.1 4.5Jの衝撃エネルギーでの衝撃腐食のアブレシブ摩耗特性

5.1.1衝撃腐食アブレシブ耐摩耗性

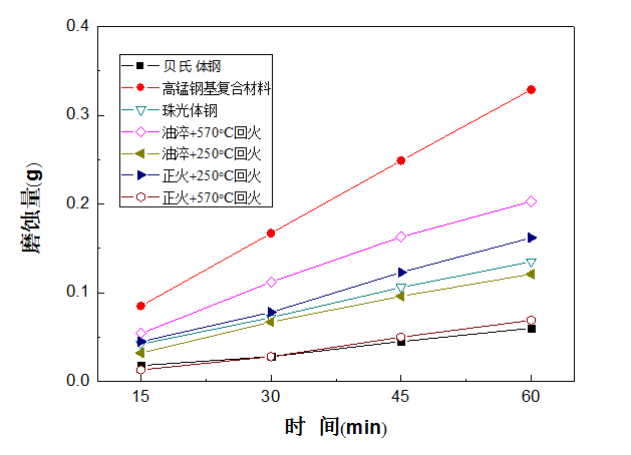

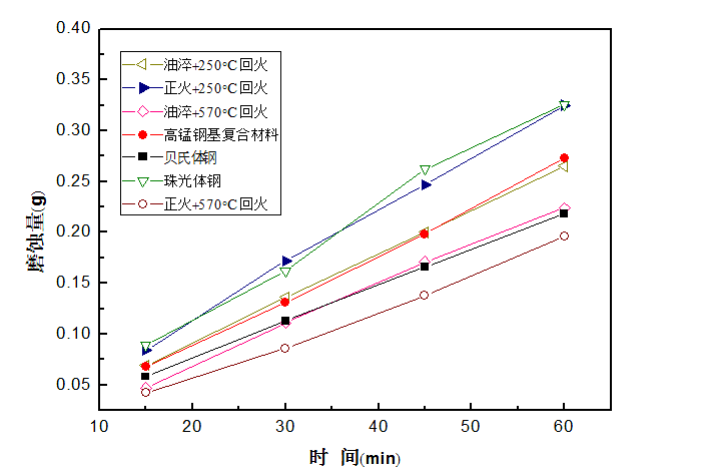

4.5jの衝撃エネルギーの影響下で、耐衝撃腐食摩耗を伴うさまざまな熱処理状態での高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートの摩耗重量損失時間は図5-1に示されています。

- 結果は、各サンプルの重量損失が時間とともに増加し、摩耗率が安定していることを示しています。

- 各サンプルの耐摩耗性は次のとおりです。バイナイト鋼ライナープレート> 1000℃アニーリング+ 950℃正規化+ 570℃強化高炭素低合金鋼> 1000℃アニーリング+ 950℃オイルクエンチング+ 250℃強化高炭素低合金鋼>パーライト鋼ライナー> 1000℃アニーリング+ 950℃正規化+ 250℃焼戻し高炭素低合金鋼> 1000℃アニーリング+ 950℃オイルクエンチング+ 570℃焼戻し高炭素低合金鋼>高マンガン鋼ベース複合ミルライナー。

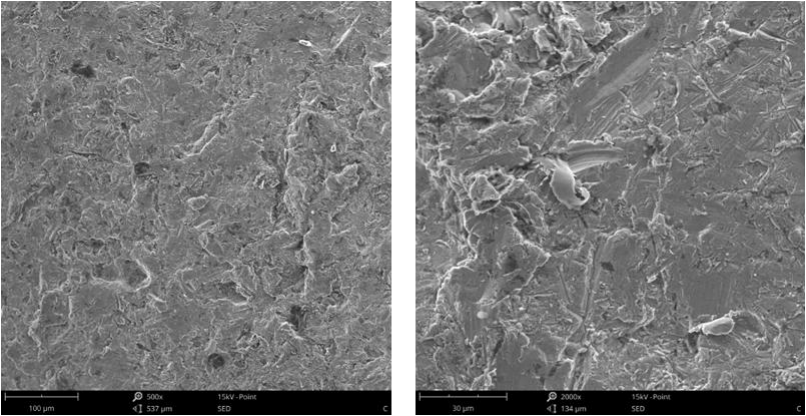

5.1.2摩耗メカニズムの分析

衝撃アブレシブ摩耗には、主に2つの摩耗メカニズムがあります。1つは、アブレシブカッティングとチゼルによって引き起こされる摩耗です。 もう1つは、衝撃力による繰り返しの孔食による疲労摩耗です。 湿式研削条件下では、衝撃アブレシブ摩耗は主にアブレシブ摩耗損失であり、電気化学的腐食を伴います。これにより、相互に促進し、材料の摩耗速度が加速します。

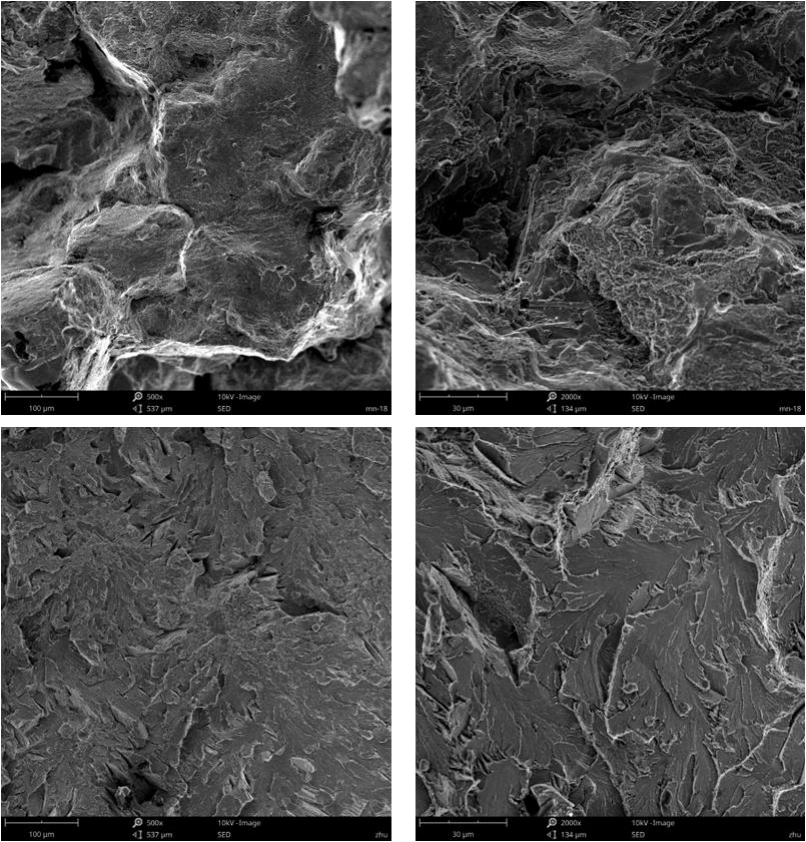

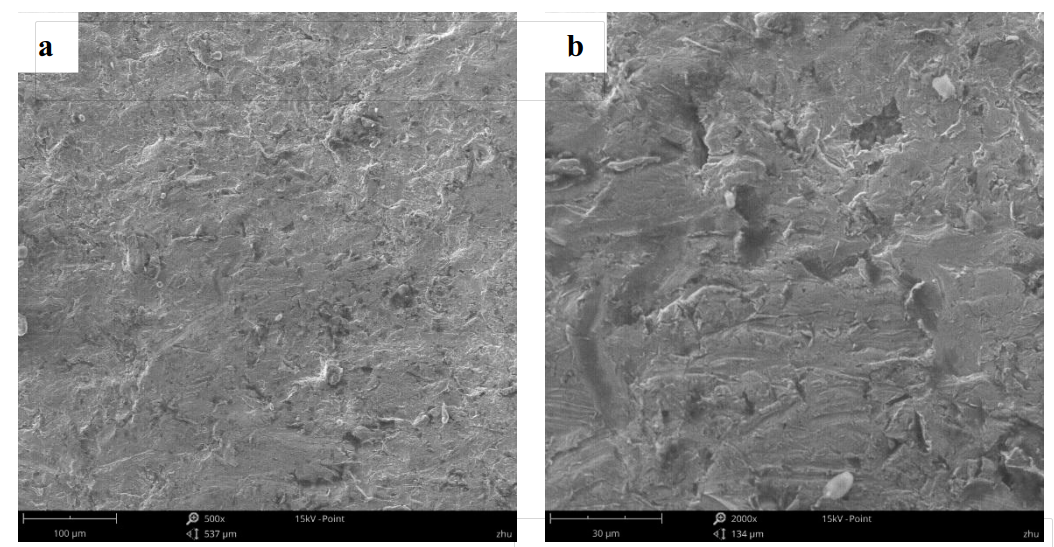

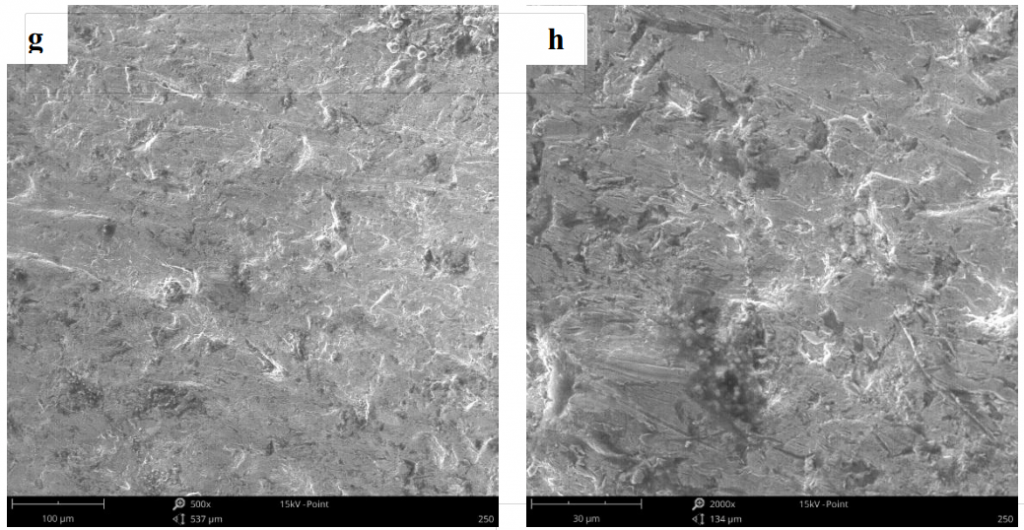

図5-2は、さまざまな熱処理状態での高炭素低合金耐食鋼およびベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合材料ライニングプレートの摩耗表面形態を示しています。

図5-2(a)(b)は、1Rサンプル、つまり、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼の摩耗形態を示しています。 低倍率では(図5-2(a))、サンプルの摩耗面は比較的平坦です。 高倍率(図5-2(b))では、切断溝が観察され、摩耗した表面に少量の疲労剥離ピットが現れます。 試料は主にマイクロカッティングメカニズムです。 サンプルは硬度値43.7HRCのパーライトで、一定の耐切断性があります。 同時に、サンプルは強い靭性を持っています。 衝撃腐食アブレシブ摩耗の過程で、それは大きな塑性変形を引き起こす可能性があります。 塑性変形疲労剥離の前に、衝撃力と石英砂の作用により、塑性変形くさびと塑性隆起に変化します。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-2(c)(d)は、2Rサンプル、つまり、1000℃で焼鈍し、950℃で正規化し、250℃で焼き戻しした高炭素低合金鋼の摩耗形態を示しています。 低倍率では(図5-2(c))、サンプルの摩耗面は比較的平坦です。 高倍率(図5-2(d))では、幅の広い浅い切削溝が観察され、塑性変形による明らかな塑性変形ウェッジ、塑性隆起、およびいくつかの切削チップが見られます。同時に、主にマイクロカッティングメカニズムである少量の剥離ピットが現れ、少量の塑性変形疲労剥離を伴います。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-2(E)(f)は、3Rサンプル、つまり、1000℃で焼鈍し、950℃で焼入れし、570℃で焼き戻しした高炭素低合金鋼の摩耗形態を示しています。 低倍率では(図5-2(E))、サンプルの摩耗面は比較的平坦で、多少の破片があります。 高倍率では(図5-2(f))、不規則な剥離ピットが多数観察されます。 サンプルの摩耗メカニズムは、塑性疲労剥離メカニズムです。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-2(g)(H)は、4Rサンプル、つまり、1000℃で焼鈍し、950℃で焼入れ、250℃で焼き戻しした高炭素低合金鋼の摩耗形態を示しています。 低倍率(図5-2(g))では、サンプルの摩耗面は比較的平坦です。 高倍率(図5-2(H))では、浅くてショートカットの溝が観察されます。 サンプルは焼戻しマルテンサイトであるため、硬度は57.5 HRCに達し、耐切断性に優れています。 摩耗した表面には、同時に多数の不規則な剥離ピットが見られます。 サンプルの可塑性は低いです。 周期的な応力の作用下で、繰り返し塑性変形が発生し、応力集中源、疲労亀裂、そして最終的には疲労剥離が形成されます。 サンプルの摩耗メカニズムは、塑性疲労剥離です。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-2(I)(J)は、5Rサンプル、つまりベイナイト鋼ライナー材料の摩耗形態を示しています。 低倍率(図5-2(J))では、長い切断溝とショートカット溝が同時に存在し、少量の不規則な剥離ピットが見られます。 サンプルのマイクロカッティングメカニズムは、主にマイクロカッティングです。 サンプルはベイナイト構造であり、良好な硬靭性マッチング、高い硬度値(51.3 HRC)、および特定の耐切断性を備えています。 同時に、サンプルは強い靭性を持っているため、衝撃腐食アブレシブ摩耗の過程で大きな塑性変形と少数の剥離ピットが発生する可能性があります。 したがって、サンプルの耐衝撃腐食性アブレシブ耐摩耗性が最適です。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-2(k)(L)は、6Rサンプル、つまり高マンガン鋼マトリックス複合ライナー材料の低倍率での摩耗形態を示しています(図5-2)(k)(サンプルの摩耗面は比較的平坦で少量の切削溝が観察され、長く深い切削溝と摩耗粉の一部が長時間観察され(図5-2(L))、サンプルの切削防止能力を示しています。が不良であり、摩耗面に不規則な剥離ピットが多数見られ、サンプルの主なメカニズムはマイクロカッティングメカニズムであり、サンプルの摩耗面に明らかな腐食がないことを示しています。サンプルの耐食性は良好です。作業硬化なしではサンプルの硬度が低く、4.5jの衝撃エネルギーでは十分な作業硬化硬度が得られないため、サンプルの耐切断性が悪く、耐食性は最悪です。

図5-2(m)(n)は、7Rサンプル、つまりパーライト鋼ライナー材料の摩耗形態を示しています。 低倍率では(図5-2(m))、サンプルの摩耗面は比較的平坦であり、少数の剥離ピットが観察されます。 高倍率(図5-2(n))では、深い切削溝や摩耗粉が観察され、サンプルの切削防止能力が低下します。 いくつかの不規則な破砕ピットは、切断溝と破片の周りに観察できます。 サンプルのマイクロカッティングメカニズムと疲労剥離率は類似しています。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

結論として、4.5jの衝撃エネルギー下での衝撃腐食アブレシブ摩耗試験では、一部のサンプルは主にマイクロカッティング摩耗メカニズムであり、一部のサンプルは主に疲労剥離摩耗メカニズムであり、一部のサンプルは2つの摩耗メカニズムに等しく応力がかかっています。 試験片の耐衝撃侵食性は、硬度と靭性という2つのメカニズムによって決まります。 試験結果によると、ベイナイト鋼は、硬度と靭性が最もよく一致し、耐衝撃性と耐摩耗性が最も優れています。 高マンガン鋼マトリックス複合ライナーの耐摩耗性は、十分な加工硬化が得られないため、最悪です。 この結果は、摩耗重量の減少の結果と一致しています。

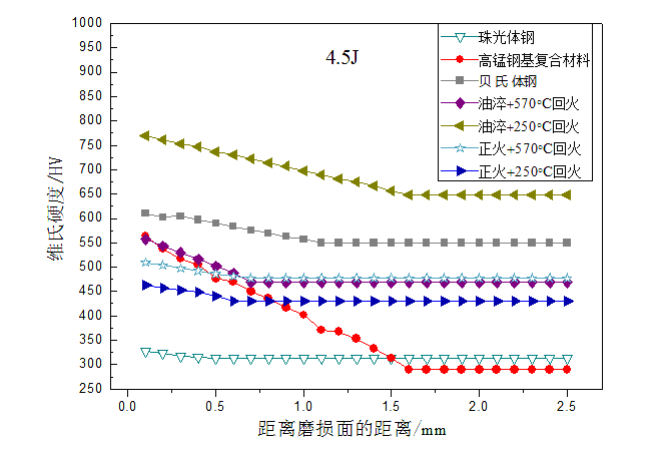

5.1.34.5Jの衝撃エネルギー下での耐摩耗性合金鋼の加工硬化効果

さまざまな耐摩耗性合金鋼の加工硬化効果を調査するために、4.5jの衝撃エネルギー下でのさまざまな耐摩耗性合金鋼の摩耗した表面下層の微小硬度の漸進的変化曲線を測定しました。硬化曲線。 図5-3は、4.5jの衝撃エネルギー下での高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートの加工硬化曲線を示しています。

この図から、4.5jの衝撃エネルギーの条件下で、さまざまな耐摩耗性合金鋼がある程度の加工硬化能力を持っていることがわかります。 摩耗面に近いほど、加工硬化効果が高くなります。 摩耗面から離れるほど、加工硬化効果が低下します。 高マンガン鋼マトリックス複合材料の硬化速度が最も大きく、硬度は264近く増加します。結果は、1000℃で焼鈍し、950℃で焼入れし、250℃で焼き戻しした高炭素低合金鋼の硬度が最も高いことを示しています。硬度。 ベイナイト鋼の硬度は、1000℃で焼鈍し、950℃で油焼入れし、250℃で焼き戻ししたものに次ぐものです。 ただし、前者の方が後者より靭性が良く、前者は比較的硬度が高いため、前者は4.5jと高い硬度を持っている。結果は、ベイナイト鋼の耐摩耗性が衝撃エネルギー下で最高であることを示している。これは、腐食摩耗品質分析の結果と一致しています。

5.29Jの衝撃エネルギー下での衝撃腐食研磨剤の摩耗特性

5.2.1衝撃腐食アブレシブ耐摩耗性

9j衝撃エネルギーの影響下で、耐衝撃腐食摩耗時間のあるさまざまな熱処理状態での高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートの摩耗損失が示されています。図5-4

- 結果は、各サンプルの重量損失が時間とともに増加し、摩耗率が安定していることを示しています。

- 高から低までのサンプルの耐摩耗性と耐食性は、1000℃のアニーリング+ 950℃の正規化+ 570℃の焼き戻し高炭素低合金鋼> 1000℃以上の焼きなまし鋼ライナープレート≥1000℃の油焼入れ+ 570℃の焼き戻し高炭素低合金鋼> 1000℃アニーリング+ 950℃オイルクエンチング+ 250℃焼戻し高炭素低合金鋼≥高マンガン鋼マトリックス複合材料ライニングプレート> 1000℃アニーリング+ 950℃正規化+ 250℃焼戻し高炭素低合金鋼≥真珠鋼ライナー。

5.2.2摩耗メカニズムの分析

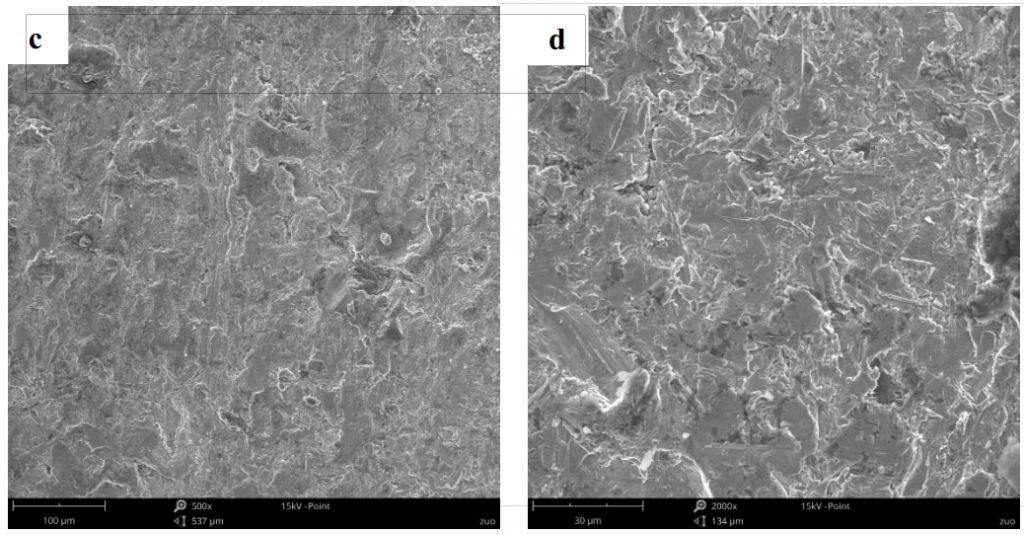

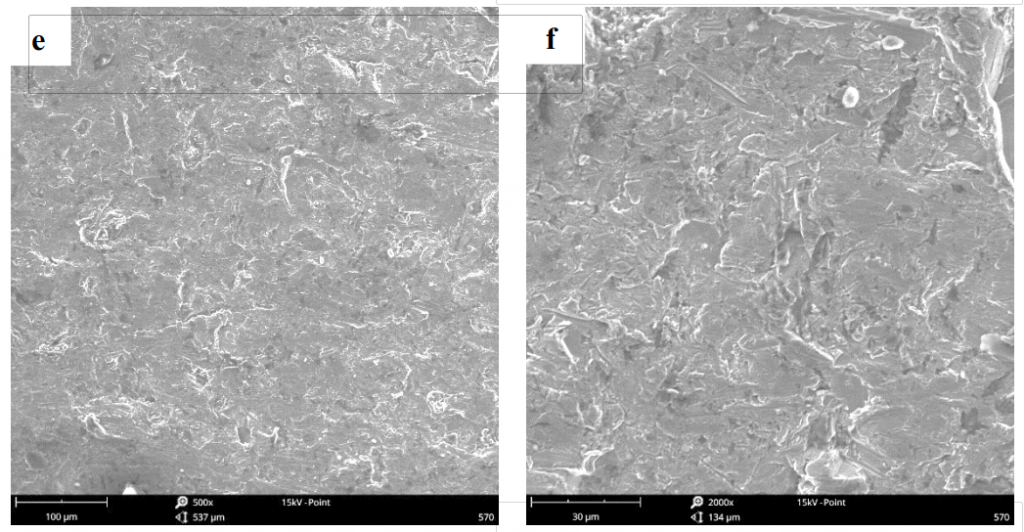

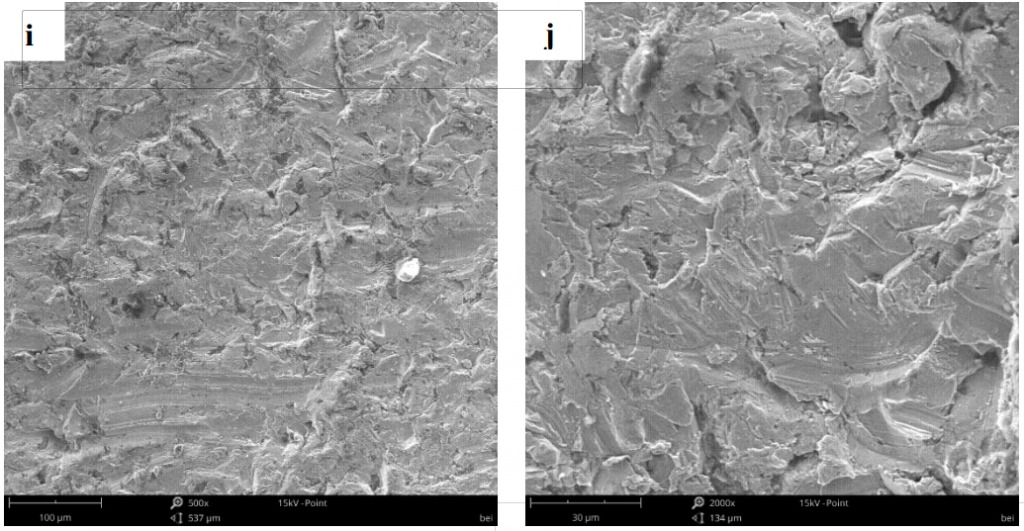

図5-5は、さまざまな熱処理状態での高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合材料ライニングプレートの摩耗表面形態を示しています。

図5-5(a)(b)は、1Rサンプル、つまり、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼の摩耗形態を示しています。 低倍率では(図5-5(a))、サンプルの摩耗面は比較的平坦です。 高倍率では(図5-5(b))、深い溝と少数の疲労剥離ピットを伴う明らかな切削溝が観察されます。 供試体はの切削摩耗メカニズムを示しています。主な要因は疲労剥離です。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-5(c)(d)は、2Rサンプルの摩耗形態を示しています。つまり、1000℃の焼鈍+ 950℃の焼ならし+ 250℃の焼戻し高炭素低合金鋼です。 低倍率(図5-5(c))では、サンプルの摩耗面は比較的平坦です。 高倍率(図5-5(d))では、大小の切削溝が同時に観察され、大切削溝の周囲に少量の切削破片と少量の剥離が観察されます。試験片の主なメカニズムは切断であり、ある程度の疲労剥離メカニズムが伴うこと。 摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

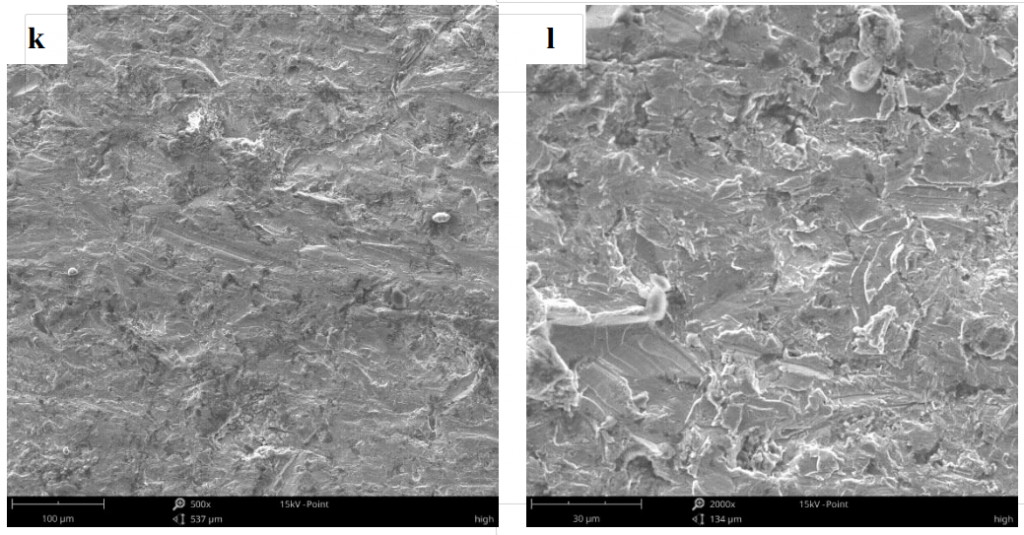

図5-5(E)(f)は、3Rサンプルの摩耗形態、すなわち1000℃の焼鈍+ 950℃の油焼入れ+ 570℃の焼戻し高炭素低合金鋼を示しています。 低倍率では(図5-5(E))、サンプルの摩耗面は比較的平坦で、明らかな疲労剥離ピットはありません。 高倍率では(図5-5(f))、多くの明らかな切断溝といくつかの疲労剥離ピットが観察されました。 サンプルの切削機構は主に切削機構であり、同時に疲労剥離機構もありました。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-5(g)(H)は、4Rサンプルの摩耗形態を示しています。つまり、1000℃の焼鈍+ 950℃の油焼入れ+ 250℃の焼戻し高炭素低合金鋼です。 低倍率(図5-5(g))では、サンプルの摩耗面は比較的平坦です。 高倍率(図5-5(H))では、短くて浅い小さなカッティング溝が多く見られ、長くて浅い小さなカッティング溝も少数見られます。 摩耗した表面には、さまざまなサイズの疲労剥離ピットが分布しています。 試料の主なメカニズムは疲労剥離メカニズムであり、同時に少量の切断メカニズムが存在します。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-5(I)(J)は、5Rサンプル、つまりベイナイト鋼ライナー材料の摩耗形態を示しています。 低倍率(図5-5(I))では、サンプルの摩耗面は比較的平坦であり、明らかな切削溝が見られます。 高倍率で(図5-5(J))。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

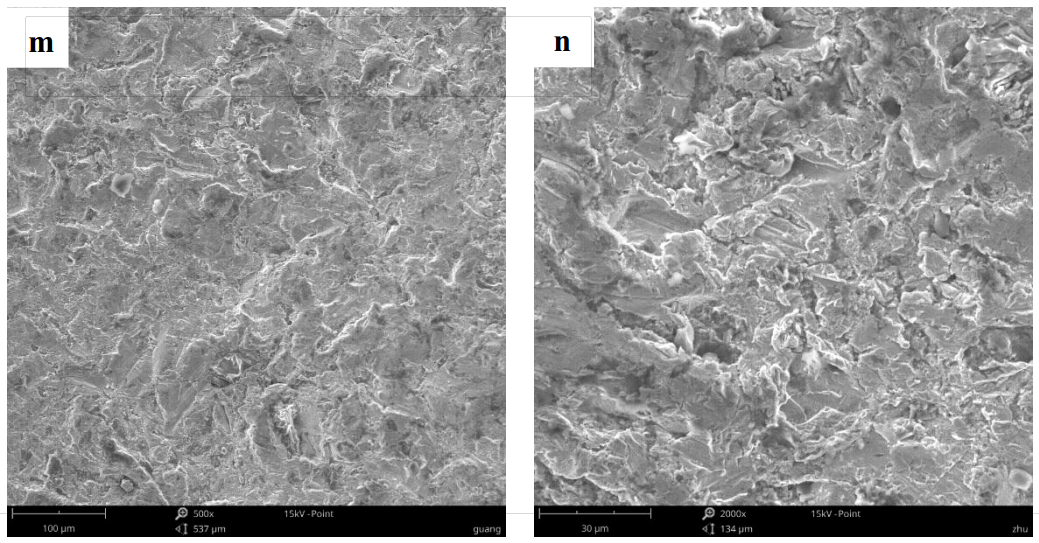

図5-5(k)(L)は、6Rサンプル、つまり高マンガン鋼マトリックス複合ライナー材料の摩耗形態を示しています。 低倍率(図5-5(k))では、サンプルの摩耗面は比較的平坦であり、明らかな切削溝が観察されます。 高倍率(図5-5(L))では、切断溝が浅く、多少の破片が見られます。 この条件では、摩耗面の切削溝は4.5jです。衝撃エネルギーの条件下では、サンプルは短く浅く、高い衝撃エネルギーでの腐食性アブレシブ摩耗に対してサンプルがより強力な切削防止能力を持っていることを示しています。 摩耗面に不規則な剥離ピットが見られ、サンプルの主なメカニズムはマイクロカッティングメカニズムです。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

図5-5(m)(n)は、7Rサンプル、つまりパーライト鋼ライナー材料の摩耗形態を示しています。 低倍率(図5-5(m))では、サンプルの摩耗面は比較的平坦であり、明らかな剥離ピットが観察されます。 高倍率(図5-5(n))では、疲労剥離ピットに繰り返し塑性変形の痕跡があり、少量の切削溝や摩耗粉が見られます。 サンプルの疲労剥離メカニズムは、主に疲労剥離です。 サンプルの摩耗面に明らかな腐食は見られず、サンプルの耐食性が良好であることを示しています。

結論として、9jの衝撃エネルギー下での衝撃腐食アブレシブ摩耗試験では、一部のサンプルは主にマイクロカッティング摩耗メカニズムであり、一部のサンプルは主に疲労剥離摩耗メカニズムです。 試験片の耐衝撃侵食性は、硬度と靭性という2つのメカニズムによって決まります。 試験結果によると、1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼は、硬度と靭性がよく一致しており、靭性が最高であるため、耐衝撃摩耗性が最高です。 。 高マンガン鋼マトリックス複合材料ライニングプレートは、大きな衝撃エネルギーの下で一定の加工硬化を得ることができ、その耐摩耗性と耐食性はこの条件下で強化されます。 この結果は、摩耗重量の減少の結果と一致しています。

5.2.39Jの衝撃エネルギー下での耐摩耗性合金鋼の加工硬化効果

図5-6は、9jの衝撃エネルギー下での高炭素低合金耐食鋼、ベイナイト鋼ライナー、パーライト鋼ライナー、および高マンガン鋼マトリックス複合ライニングプレートの摩耗および加工硬化曲線を示しています。 この図から、9jの衝撃エネルギーの条件下で、さまざまな耐摩耗性合金鋼がある程度の加工硬化能力を持っていることがわかります。 摩耗面に近いほど、加工硬化効果が高くなります。 摩耗面から離れるほど、加工硬化効果が低下します。 高マンガン鋼マトリックス複合材の硬化速度が最も大きく、作業硬化が難しい1000℃で焼鈍、950℃で油焼入れ、250℃で焼入れした後、高炭素低合金鋼の硬度が最も高くなります。 1000℃で焼鈍し、950℃で正規化して570℃で焼鈍した高炭素低合金鋼の硬度は、1000℃で焼鈍し、950℃で油焼入れし、250℃で焼入れしたものよりも劣るだけです。 ただし、前者は後者よりも靭性が高く、前者はかなり硬度が高い。 したがって、前者は9jの衝撃エネルギーの条件下で1000℃で焼鈍されます+結果は、950℃で正規化され、570℃で焼き戻しされた高炭素低合金鋼の耐摩耗性が最高であることを示し、結果と一致しています腐食摩耗品質分析の。

5.3結果

Fe 93.50%、C 0.65%、Si 0.54%、Mn 0.97%、Cr 2.89%、Mo 0.35%、Ni 0.75%、N 0.10%の組成の高炭素低合金耐摩耗鋼を4つの異なる熱処理で処理しました。熱処理。 熱処理された高炭素低合金鋼、ベイナイト鋼ライナー、高マンガン鋼マトリックス複合ライナー、およびパーライト鋼ライナーの衝撃腐食摩耗試験が実施された:

- 4.5Jの衝撃エネルギー下での衝撃腐食摩耗試験において、バイニティック鋼ライナーの衝撃腐食摩耗耐摩耗性は、バイナイト鋼ライナー> 1000℃アニーリング+ 950℃正規化+ 570℃強化高炭素低合金鋼> 1000℃アニーリング+ 950℃オイルクエンチング+ 250℃焼戻し高炭素低合金鋼>パーライト鋼ライナー> 1000℃アニーリング+ 950℃正規化+ 250℃焼戻し高炭素低合金鋼> 1000℃アニーリング+ 950℃焼戻し高炭素低合金鋼>高マンガン鋼マトリックス複合ライニングプレート。 結果は、合金鋼の重量損失が時間とともに、ほぼ直線的に増加することを示しています。

- 4.5jの衝撃エネルギー下では、サンプルの一部は主にマイクロカッティング摩耗メカニズムであり、一部のサンプルは主に疲労剥離摩耗メカニズムであり、一部のサンプルは両方の摩耗メカニズムを備えています。 1000℃で焼鈍して950℃で焼鈍した高炭素低合金鋼、1000℃で焼鈍して950℃で焼鈍した高炭素低合金鋼、ベイナイト鋼ライナーと高マンガン鋼マトリックス複合ライニング主にマイクロカッティングメカニズムであり、疲労剥離摩耗メカニズムによって補完されます。 1000℃で焼鈍、950℃で焼入れ、570℃で焼鈍、1000℃で焼鈍+ 950℃で焼入れ、250℃で焼入れした高炭素低合金鋼の疲労剥離メカニズムは、主に疲労剥離メカニズムであり、マイクロカッティングメカニズム。 疲労剥離とマイクロカッティングのメカニズムは、パーライト鋼ライナーにとっても同様に重要です。

- 9j衝撃エネルギー下での衝撃腐食摩耗試験では、衝撃腐食摩耗耐摩耗性は次のとおりです。1000℃アニーリング+ 950℃正規化+ 570℃焼入れ高炭素低合金鋼>バイナイト鋼ライナープレート≥1000℃アニーリング+ 950℃油焼入れ+ 570℃回復1000℃でアニールされた高炭素低合金鋼、950℃で油焼入れされ、250℃で焼入れされた高炭素低合金鋼≥高マンガン鋼マトリックス複合ライナー> 1000℃焼入れ+ 950℃正規化+ 250℃高炭素低合金鋼の焼入れ≥パーライト鋼ライナー。 結果は、合金鋼の重量損失が時間とともに、ほぼ直線的に増加することを示しています。

- 9jの衝撃エネルギー下では、一部のサンプルは主にマイクロカッティング摩耗メカニズムであり、一部のサンプルは疲労剥離摩耗メカニズムです。 高炭素低合金鋼は1000℃で焼きなまし、950℃で正規化して570℃で焼き戻し、高炭素低合金鋼は1000℃で焼きなまし、950℃で正規化し、250℃で焼き戻し、高炭素低合金鋼は1000℃で焼きなまし、 950℃で焼入れされ、570℃で焼き入れされたオイル、バイナイト鋼ライナーおよび高マンガン鋼マトリックス複合ライニングは、主にマイクロカッティングメカニズムであり、疲労剥離摩耗メカニズムによって補完されます。 1000℃で焼鈍し、950℃で焼入れ、250℃で焼入れした高炭素低合金鋼とパーライト鋼のライニングプレートの疲労剥離メカニズムは、マイクロカッティングメカニズムによって補完された疲労剥離メカニズムによって支配されています。

- 4.5Jおよび9Jの衝撃エネルギーでは、すべてのサンプルの腐食は明らかではありません。 試験条件下では、これらのサンプルの耐食性は良好です。

6.0耐食性合金鋼SAGミルライナーの研究結果

本論文では、半自生ミルのミルライナーの衝撃腐食と摩耗状態を背景として、ライクラ金属組織顕微鏡、マッフル炉、硬度試験機、XRDを使用します。微細構造、硬度に対する熱処理の影響高炭素低合金鋼の衝撃吸収エネルギー、引張試験結果、および衝撃腐食摩耗試験機を、回折計、計装衝撃試験機、引張試験機、衝撃腐食摩耗試験機、および走査型電子顕微鏡によって研究した。 同時に、新しいバイナイト合金鋼ミルライナー、新しい高マンガン鋼マトリックス複合合金鋼ミルライナー、およびパーライト合金鋼ミルライナーも研究されています。 主な結論は次のとおりです。

- 1000℃で焼鈍、950℃で焼ならし、570℃で焼戻しした後、C 0.65%、Si 0.54%、Mn 0.97%、Cr 2.89%、Mo 0.35%の組成の耐摩耗性高炭素低合金鋼の微細構造、Ni 0.75%、N 0.10%はパーライトです。 1000℃で焼鈍し、950℃で焼鈍し、250℃で焼戻しした高炭素低合金鋼もパーライト構造をしています。 しかし、前者のパーライト構造は球状化する傾向があり、その総合的な特性は後者よりも優れています。 1000℃で焼鈍し、950℃で油焼入れし、570℃で焼入れした高炭素低合金鋼の微細構造は、マルテンサイト配向の焼戻しソルバイトです。 1000℃で焼鈍され、950℃で焼入れされ、250℃で焼入れされた高炭素低合金鋼は、焼戻しマルテンサイトです。 1000℃で焼鈍し、950℃で油焼入れし、250℃で焼き戻しした高炭素低合金鋼は、ロックウェル硬度が最も高くなります(57.5HRC)。 1000℃で焼鈍し、950℃で正規化し、570℃で焼き戻しした高炭素低合金鋼は、最高の衝撃吸収エネルギー(8.37j)と最高の靭性を備えています。 引張試験の結果は、1000℃で焼鈍し、950℃で焼鈍し、570℃で焼き戻しした高炭素低合金鋼(#3)の強度が最高の強度(RM:1269 MPa)であることを示しています。 1000℃で焼鈍し、950℃で正規化し、570℃で焼きなましした高炭素低合金鋼(#1)の破壊後の伸びδが破壊後の最大伸び(14.31%)を示し、破壊は延性破壊であることを示しています。

- 結果は、ベイナイト鋼ライナーの微細構造が黒い針状の下部ベイナイトと羽状の上部ベイナイトの一部であり、硬度が51.7HRCであることを示しています。 試験適用後、ライナーの硬度は50 HV増加し、加工硬化の深さは10 mm、Vノッチの衝撃エネルギー吸収は7.50 Jです。高マンガン鋼マトリックス複合ライナーは、オーステナイトとの複合材料です。マトリックスとしての構造と第2相としての炭化物。 ライナーの硬度は26.5HRC、ライナーの最高硬度は667 HV(58.7 HRC)、加工硬化の深さは12 mm、標準Uノッチの衝撃吸収エネルギーは87.70 J、衝撃破壊表面は延性破壊です。 破壊後の伸びは9.20%、引張破壊は混合破壊です。 ライナーの引張強度と降伏強度は、それぞれ743MPaと547MPaです。 パーライト鋼ライナーの微細構造は白黒パーライト構造であり、硬度は31.3HRCです。 試用後の明らかな加工硬化現象はありません。 パーライト鋼ライナーの標準Vノッチの衝撃吸収エネルギーは6.00Jであり、破面は微小局所塑性破壊とマクロ脆性破壊です。 パーライト鋼ライナーの破壊後の伸びは6.70%であり、引張破壊は脆性破壊です。 パーライト鋼ライナーの引張強度と降伏強度は766MPaと420MPaです。

- 4.5jで衝撃エネルギー下での衝撃腐食摩耗試験において、バイニティック鋼ライニングプレートの衝撃腐食摩耗耐摩耗性> 1000℃アニーリング+ 950℃正規化+ 570℃焼戻し高炭素低合金鋼> 1000℃アニーリング+ 950℃オイル焼入れ+ 250℃焼戻し高炭素低合金鋼>パーライト鋼ライナー> 1000℃アニーリング+ 950℃正規化+ 250℃焼戻し高炭素低合金鋼> 1000℃焼入れ+ 950℃油焼入れ+570焼戻し状態としての高炭素低合金鋼>高マンガン鋼マトリックス複合ライニングプレート。 1000℃で焼鈍して950℃で焼鈍した高炭素低合金鋼、1000℃で焼鈍して950℃で焼鈍した高炭素低合金鋼、ベイナイト鋼ライナーと高マンガン鋼マトリックス複合ライニング主にマイクロカッティングメカニズムであり、疲労剥離摩耗メカニズムによって補完されます。 1000℃で焼鈍、950℃で焼入れ、570℃で焼鈍、1000℃で焼鈍+ 950℃で焼入れ、250℃で焼入れした高炭素低合金鋼の疲労剥離メカニズムは、主に疲労剥離メカニズムであり、マイクロカッティングメカニズム。 パーライト鋼ライナーには、疲労剥離メカニズムとマイクロカッティングメカニズムも同様に重要です。

- 9j衝撃エネルギー下での衝撃腐食摩耗試験では、衝撃腐食摩耗耐摩耗性は次のとおりです。1000℃アニーリング+ 950℃正規化+ 570℃焼入れ高炭素低合金鋼>バイナイト鋼ライナープレート≥1000℃アニーリング+ 950℃油焼入れ+ 570℃回復1000℃で焼入れした高炭素低合金鋼、950℃で焼入れした油、250℃で焼入れ、高炭素低合金鋼≥高マンガン鋼マトリックス複合ライニングプレート> 1000℃焼入れ+ 950℃正規化+250 ℃焼入れ高炭素低合金鋼≥パーライトライナー。 高炭素低合金鋼は1000℃で焼きなまし、950℃で正規化して570℃で焼き戻し、高炭素低合金鋼は1000℃で焼きなまし、950℃で正規化し、250℃で焼き戻し、高炭素低合金鋼は1000℃で焼きなまし、 950℃で焼入れされ、570℃で焼き入れされたオイル、バイナイト鋼ライナーおよび高マンガン鋼マトリックス複合ライニングは、主にマイクロカッティングメカニズムであり、疲労剥離摩耗メカニズムによって補完されます。 1000℃で焼鈍し、950℃で焼入れ、250℃で焼入れした高炭素低合金鋼とパーライト鋼のライニングプレートの疲労剥離メカニズムは、マイクロカッティングメカニズムによって補完された疲労剥離メカニズムによって支配されています。

- 4.5jおよび9jの衝撃エネルギーでは、すべてのサンプルの腐食は明らかではなく、すべてのサンプルの耐食性はテスト条件下でより優れています。

@Mr. Nick Sun [email protected]

投稿時間:2020年10月10日