Recerca de revestiments de molí SAG d'acer aliat resistent a la corrosió i l'abrasió

A partir de les condicions de treball del molí semi-autògen del client, H&G Machinery investiga els acers d'aliatge resistents a la corrosió i l'abrasió per a revestiments de molí semi-autògens.

Els revestiments de molí semi-autògens es troben sota condicions abrasives d'impacte i de desgast corrosiu greu. Avui en dia, l'acer d'alt manganès s'ha utilitzat àmpliament com a plaques de revestiment de molí SAG nacionals i estrangers, però la curta vida de les plaques de revestiment d'acer d'alt manganès sota abrasió va fer augmentar el cost de producció i aquest material s'ha de desplaçar. Per tal de millorar la vida útil i reduir el cost de producció de les plaques de revestiment de molí SAG, el desenvolupament de nous acers d'aliatge resistents al desgast té una importància acadèmica i un valor econòmic. En aquest context, s'ha desenvolupat i investigat un nou tipus d'acer d'aliatge baix en carboni, alhora que s'han desenvolupat noves plaques de revestiment d'acer bainita, noves plaques de revestiment d'acer compost d'alt manganès i plaques de revestiment d'acer perlita a H&G. Maquinària. L'efecte del procés de tractament tèrmic sobre la composició química, la microestructura, la duresa, la resistència a l'impacte, la prova de tracció, la resistència a la corrosió i la resistència al desgast abrasiu a la corrosió per impacte de l'acer d'alt carboni i baix aliatge es va investigar amb un microscopi metalogràfic Leica, un forn de mufla, un provador de duresa. , provador d'impacte instrumentat, màquina de prova de tracció, corrosió per impacte, màquina de prova d'abrasió, difusió de raigs X, microscòpia electrònica d'escaneig i altres instruments i mitjans de recerca. Al mateix temps, es van explorar la microestructura i les propietats completes de tres noves plaques de revestiment resistents a l'abrasió.

En primer lloc, es van fer quatre tractaments tèrmics diferents per a acers resistents al desgast d'alt carboni i baix aliatge amb la composició de C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. Es va discutir l'efecte dels processos de tractament tèrmic sobre la microestructura i les propietats de l'aliatge baix en carboni. Els resultats mostren que la microestructura de l'acer de baix aliatge d'alt carboni recuit amb recuit a 1000 ° C, normalitzat a 950 ° C i temperat a 250 ° C és perlita, i la seva energia d'absorció d'impacte Charpy V-notch és més alta (8,37 J). L'allargament amb els mateixos processos de tractament tèrmic és màxim (14,31%), mentre que la resistència a la tracció, el límit elàstic i la duresa són de 1005 MPa, 850 MPa i 43,8 HRC. L'acer d'alt carboni baix aliat amb recuit a 1000 °C, normalitzat a 950 °C i temperat a 250 °C té les millors propietats completes.

Els resultats de l'estudi dels tres nous tipus de plaques de revestiment desenvolupats són els següents. La duresa de les plaques de revestiment d'acer bainita és de 51,7 HRC. Després de treballar l'enduriment, la duresa de les plaques de revestiment augmenta en 50HV, i la seva energia d'absorció d'impacte Charpy V-notch és de 7,50 J, la duresa i la tenacitat de la qual coincideixen bé. Les plaques de revestiment compostes de matriu d'acer d'alt manganès són un material compost amb austenita com a matriu i carbur com a segona fase. La duresa de les plaques de revestiment compostes de matriu d'acer de manganès és de 26,5 HRC. Després de treballar l'enduriment, la duresa de les plaques de revestiment augmenta fins a 667 HV (58,7 HRC) i la seva energia d'absorció d'impacte Charpy U-Notch és de 87,70J. L'allargament de les plaques de revestiment amb bona tenacitat és del 9,20%, mentre que la resistència a la tracció i els límits de fluència són de 743 MPa i 547 MPa. La duresa de les plaques de revestiment perlítica és de 31,3 HRC. Després de treballar l'enduriment, la duresa de les plaques de revestiment gairebé no canvia i la seva energia d'absorció d'impacte Charpy V-notch és de 6,00 J. L'allargament de les plaques de revestiment perlítica és baix (6,64%), mentre que la resistència a la tracció i els límits de fluència són de 766 MPa i 420 MPa.

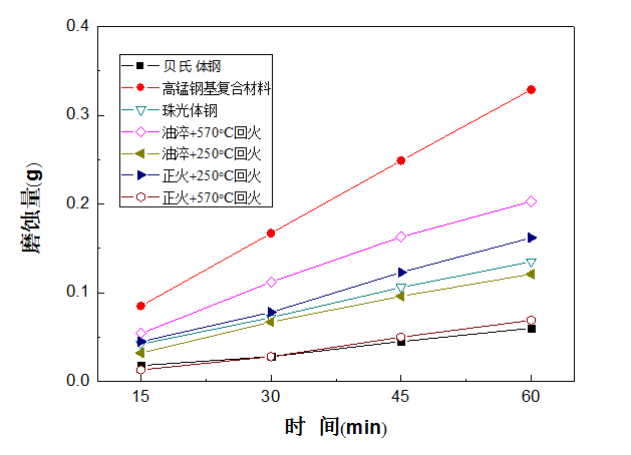

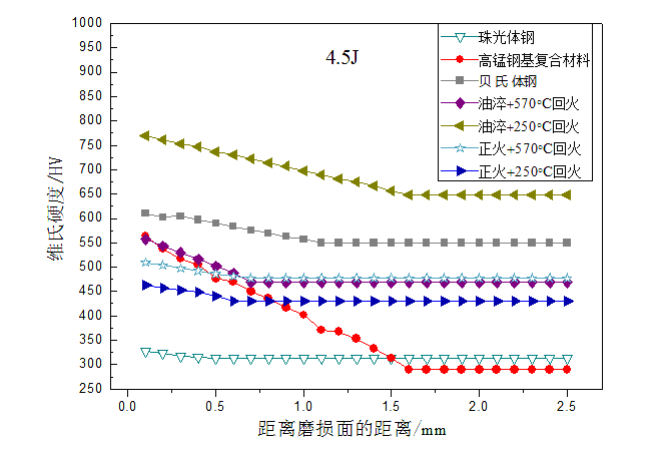

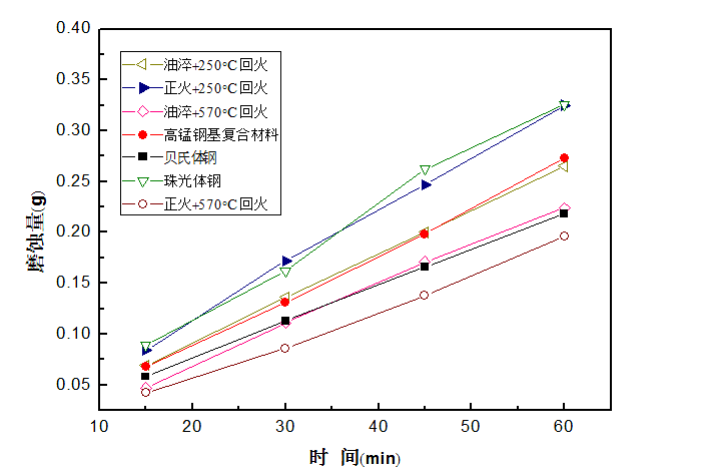

En condicions d'energia d'impacte de 4,5 J: la pèrdua de pes desgastada de les plaques de revestiment d'acer bainita és menor, i aquest material té el millor rendiment de resistència al desgast abrasiu a la corrosió per impacte en aquesta condició. En condicions d'energia d'impacte 9J: la pèrdua de pes desgastada de l'acer d'aliatge baix en carboni recoit amb un recuit de 1000 °C, 950 °C normalitzat i 250 °C temperat és el mínim, i aquest material té el millor rendiment de resistència al desgast abrasiu a la corrosió per impacte. aquesta condició.

Anàlisis de la demanda de condicions d'aplicació, quan la càrrega d'impacte és molt petita, les plaques de revestiment SAG s'han de fer amb acer bainita. quan la càrrega d'impacte és gran, les plaques de revestiment SAG s'han de fer amb acer d'alt carboni baix aliatge recuit amb un recuit a 1000 ° C, 950 ° C normalitzat i 250 ° C temperat.

1.1 Estat de la investigació dels materials de revestiment de molí semiautomàtic

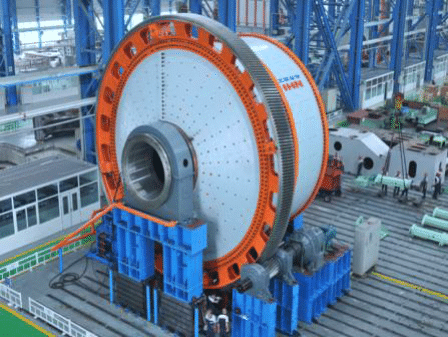

1.1.1 Molí semiautomàtic

L'any 1932, el progrés de la tecnologia industrial va donar lloc al primer molí autògen del món. Al voltant de 1950, el molí autògen es va utilitzar formalment en la producció de mines. Després de 1960, el procés de mòlta autògen complet es va fer popular a moltes mines metal·lúrgiques de molts països. En el procés de mòlta automàtica, el mineral amb una mida superior a 100 mm s'utilitza com a mitjà de mòlta principal en la mòlta, però la mida és d'entre 20 mm i 80 mm.

A causa de la seva pobra capacitat de mòlta, no és fàcil triturar a la mida adequada amb el mineral de gran mida. Per resoldre aquest problema, els investigadors intenten afegir una certa quantitat de bola d'acer a un molí autògen per moldre aquest tipus d'abrasius. En general, la quantitat de bola d'acer afegida és del 2 al 8% del volum del molí autògen. Aquesta millora millora molt l'eficiència de la secció de mòlta de la mina, i també s'hauria de produir el molí semi-autògen.

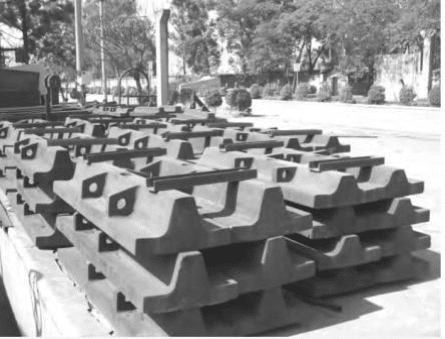

La figura 1-1 mostra el diagrama sòlid del molí semi-autògen utilitzat a les mines metàl·liques, i la figura 1-2 mostra la placa de revestiment del molí semi-autògen a muntar. En resum, el molí semi-autògen és una mena d'equip de producció de mines metàl·liques que utilitza parcialment una bola de mòlta i el mateix mineral per moldre mineral metàl·lic. Tot i que el molí semi-autògen té un consum energètic relativament elevat, cosa que no afavoreix l'aprofitament eficaç de l'energia, el molí semi-autògen inclou: operació de trituració mitjana i fina, operació de cribratge i transferència de mineral, que escurça molt la producció de la mina. procés, redueix la contaminació per pols, redueix el cost de producció i redueix la inversió en producció.

El molí semi-autògen inclou principalment la part de transmissió, el coixinet principal, la pantalla del cilindre, la part del cilindre, el dispositiu d'accionament lent, el motor principal, el dispositiu de presa, la lubricació, el control elèctric, etc. El revestiment del molí és el component bàsic de la part del barril del molí. molí semiautògen i també és la peça amb més pèrdues.

1.1.2 Revestiments de molí semi-autògens

El cilindre del molí semi-autògen gira de manera sincrònica sota l'accionament del motor. Els materials (bola d'acer i mineral metàl·lic) carregats al cilindre giren a una certa alçada amb el cilindre. Sota l'acció de la gravetat, són llançats a una certa velocitat lineal. El mineral metàl·lic, la bola de mòlta i la placa de revestiment tindran un impacte relativament gran i un desgast greu. Aquests efectes fan que el mineral metàl·lic es trituri, i el més important és triturar el mineral metàl·lic. Després de la mòlta, el material qualificat s'envia fora del cilindre sota l'impacte de l'aigua.

1.2 Materials resistents al desgast per a revestiments de molí semi-autògens

Les peces d'acer resistents al desgast consumides pel desgast abrasiu són una de les condicions de treball més severes de les peces d'acer resistents al desgast. En comparació amb les condicions de desgast abrasiu sec, les condicions de desgast abrasiu humit contenen certs factors de corrosió, de manera que el grau de desgast és més complex i greu. Els revestiments de molí del molí semi-autògen no només estan sotmesos a forts impactes i desgast durant molt de temps, sinó que també estan sotmesos a la corrosió de materials minerals humits. Al mateix temps, ha estat sotmès a la interacció de l'impacte del revestiment, el desgast abrasiu i la corrosió electroquímica durant molt de temps en el procés de servei, la qual cosa fa que el revestiment es converteixi en la part més sever i propensa a fallades del molí SAG. .

Té una llarga història per utilitzar acer alt en manganès com a revestiments de molí d'un molí humit a casa i a l'estranger. Fins ara, l'acer alt en manganès segueix sent el material més utilitzat per al revestiment del molí humit. Altres acers d'aliatge resistents al desgast i a la corrosió, com el revestiment d'acer perlita, també s'utilitzen a casa i a l'estranger, però l'efecte no és gaire satisfactori. És una necessitat urgent per a la indústria del revestiment del molí humit i una tasca important per a la innovació tècnica desenvolupar un nou tipus de revestiment d'acer d'alt carboni i baix aliatge amb bona resistència a l'abrasió i aplicació.

1.2.1 Acer austenític al manganès

En acer fos resistent al desgast, l'acer austenític al manganès s'ha utilitzat àmpliament en diverses peces d'acer resistents al desgast a causa de les seves propietats úniques i té una llarga història. L'estructura metal·logràfica és principalment austenita monofàsica, o l'austenita conté una petita quantitat de carbur. L'estructura d'austenita té una forta capacitat d'enduriment per treball. Quan la superfície de treball està sotmesa a una gran força d'impacte o una gran tensió de contacte, la capa superficial treballarà endurint-se ràpidament i la seva duresa superficial fins i tot es pot augmentar fins a 700 HBW, de manera que es millora la resistència al desgast. Tot i que augmenta la duresa de la capa superficial de la cara de treball, la duresa i la duresa de l'estructura d'austenita a la capa interior es mantenen sense canvis, la qual cosa fa que l'acer d'alt manganès no només tingui una excel·lent resistència al desgast, sinó que també tingui la capacitat de resistir un gran impacte. càrrega. A causa d'aquesta característica, l'acer alt en manganès té un efecte d'aplicació excel·lent en condicions de desgast abrasiu per impacte i condicions de desgast abrasiu de mòlta d'alta tensió. Hi ha molts avantatges de l'acer alt en manganès, però també hi ha molts defectes. Quan la força d'impacte o l'estrès de contacte de l'acer alt al manganès és massa petita, l'acer no pot obtenir un enduriment suficient i la resistència al desgast es redueix, de manera que no pot funcionar amb normalitat. A més, s'ha trobat que la resistència a la corrosió de l'acer alt en manganès és pobre, cosa que no pot aconseguir l'efecte ideal en un ambient humit.

Des de la dècada de 1960, investigadors nacionals i estrangers han començat a reformar l'acer austenític per tal de millorar les seves propietats integrals. La majoria d'ells afegeixen alguns elements d'aliatge, com ara Cr, Mo, Ni, V, etc., i ajusten el contingut de C i Mn alhora, i adopten la modificació de la inoculació per obtenir una millor resistència al desgast de l'acer austenític al manganès. Fins ara, la investigació i l'exploració de l'aliatge, la modificació i l'enfortiment d'acers austenítics i acers austenítics metaestables han aconseguit resultats gratificants. Alguns països fins i tot afegeixen acers austenítics millorats als estàndards nacionals. L'acer alt en manganès és un material comú per als revestiments de molí humit a casa i a l'estranger. Quan la càrrega d'impacte del molí humit és massa petita, l'enduriment per treball de l'acer alt en manganès no s'ha completat i la seva resistència al desgast abrasiu per impacte serà feble. A més, a causa de la poca resistència a la corrosió de l'estructura d'austenita, la vida útil de la resistència a la corrosió de l'acer austenític és relativament baixa.

1.2.2 Ferro colat resistent al desgast

Actualment, el ferro colat blanc d'aliatge baix i alt d'aliatge s'utilitza àmpliament. En comparació amb el ferro colat blanc tradicional i el ferro colat blanc baix en carboni, el nou ferro colat resistent al desgast representat per la fosa blanca amb un baix crom i un alt crom té una millor resistència al desgast.

El crom és l'element d'aliatge principal de la fosa blanca baixa en crom. Els carburs en general de ferro colat blanc baix en crom es dispersen a la fosa per la xarxa. Per tant, la fragilitat del ferro colat blanc amb baix crom és més gran i la resistència al desgast és inferior a la del ferro colat blanc d'aliatge mitjà i alt. En general, no és adequat per a condicions de treball amb alta resistència al desgast i requisits de duresa. El ferro colat blanc d'alt crom s'utilitza àmpliament en molts tipus d'equips i condicions de treball, cosa que es deu a l'ampli ventall de contingut de crom (10% ~ 30%) del ferro colat blanc d'alt crom. La duresa del ferro colat Cr12 baix en carboni en ferro colat blanc d'alt crom es millora a causa de l'ajust del contingut de crom, que pot complir els requisits d'un gran molí de boles de ciment amb una gran càrrega d'impacte; després d'un cert tractament tèrmic, el ferro colat Cr15 pot obtenir un bon rendiment barrejat amb una petita quantitat de carbur i l'estructura martensítica de l'austenita retinguda té una bona resistència al desgast, que es pot utilitzar per a la mòlta de boles i materials de plaques de revestiment del molí de boles a la planta de ciment; El ferro colat Cr20 i Cr26 tenen una bona combinació de duresa i tenacitat i una gran tempabilitat, que es pot utilitzar en peces resistents al desgast de parets gruixudes. A més, el ferro colat Cr20 i Cr26 tenen una forta resistència a la corrosió i resistència a l'oxidació, que també es pot utilitzar en condicions de desgast per corrosió humida i d'alta temperatura.

1.2.3 Acer aliat resistent al desgast no manganès

Amb el desenvolupament de cada cop més acers d'aliatge no manganès amb un rendiment excel·lent, es constata que la duresa i la tenacitat d'aquest tipus d'acer d'aliatge es poden ajustar en un gran rang optimitzant la relació de composició o explorant el tractament tèrmic, i es pot També tenen una alta duresa i una alta tenacitat alhora. Té un bon efecte d'aplicació en moltes condicions de treball. L'acer d'aliatge no manganès pot tenir una alta duresa, alta resistència i bona tenacitat alhora. La seva força i duresa són molt superiors a les de l'acer austenític al manganès, i el seu efecte d'aplicació és millor en condicions de petit impacte. El crom, el manganès, el níquel, el silici, el molibdè i altres elements d'aliatge s'afegeixen sovint a l'acer resistent al desgast per millorar les seves propietats mecàniques i la seva tempabilitat.

1.2.3.1 Acer d'aliatge mitjà-alt resistent al desgast

En els darrers anys, els enginyers de Qiming Machinery han fet moltes investigacions sobre plaques de revestiment d'acer martensític d'aliatge mitjà i alt (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%), i s'han fet alguns progressos.

(1) Disseny de composició química

Element de carboni

El contingut de carboni té un efecte directe sobre la microestructura, les propietats mecàniques, la templabilitat i altres propietats de l'acer aliat. Els resultats mostren que la duresa de la mostra disminueix amb la disminució del contingut de carboni, la qual cosa comporta la manca de resistència al desgast, però la tenacitat és relativament millor; amb l'augment del contingut de carboni, la duresa de la mostra augmenta, la resistència al desgast és relativament millor, però la plasticitat i la duresa empitjoren. Els resultats mostren que la duresa de l'acer aliat augmenta amb l'augment del contingut de carboni i la seva duresa plàstica disminueix. Quan el contingut de carboni es troba en un cert rang (0,2 ~ 0,25%), la resistència a l'impacte (α K) de l'acer aliat disminueix molt lentament i gairebé es manté sense canvis. Dins d'aquest rang de contingut de carboni, la microestructura de l'acer aliat és martensita de llistons. Els resultats mostren que les propietats mecàniques compostes dels tres tipus d'estructures són bones i la resistència al desgast abrasiu a la corrosió per impacte és excel·lent.

Element de crom

L'element de crom pot millorar la tempabilitat de l'acer aliat fins a cert punt. L'acer té bones propietats mecàniques completes després del procés de tractament tèrmic adequat. Els elements de crom poden existir en forma de carbur que conté crom en acer carburat, que pot millorar encara més la resistència al desgast de les peces d'acer fins a cert punt. Els nostres enginyers han estudiat l'efecte del Cr sobre les propietats dels acers d'aliatge Cr Ni Mo amb un contingut de C de 0,15-0,30. Els resultats mostren que la resistència a l'impacte de l'acer aliat es pot millorar augmentant el contingut de crom en condicions de trempat i tremp. Per tant, en el disseny de l'acer aliat, podem ajustar el contingut de l'element de crom perquè l'acer aliat obtingui millors propietats mecàniques completes, per tal d'aconseguir el millor efecte resistent al desgast.

Els nostres enginyers han estudiat la resistència al desgast de l'acer aliat amb diferents elements de crom en condicions àcides. Es troba que amb l'augment del contingut de crom (1,5% ~ 18%), la resistència al desgast de les peces d'acer primer augmenta i després disminueix. Quan el contingut de crom és del 12,5%, l'acer té la millor resistència al desgast i a la corrosió. Finalment, la fracció de massa de l'element d'aliatge crom es conclou que el 10 ~ 12% de l'acer aliat resistent al desgast té el millor efecte resistent al desgast.

Element de níquel

Al mateix temps, el níquel pot millorar la tempabilitat de l'acer aliat per optimitzar les seves propietats mecàniques. Els resultats mostren que la duresa de l'acer aliat es millora poc afegint un element de níquel, però l'energia d'absorció de l'impacte i la duresa de l'acer aliat es poden millorar en gran mesura. Al mateix temps, el níquel pot accelerar la passivació de l'acer d'aliatge Fe Cr i optimitzar la resistència a la corrosió i l'oxidació de l'acer d'aliatge Fe Cr. No obstant això, el contingut de níquel en acer d'aliatge resistent al desgast no hauria de ser massa elevat (generalment inferior al 2%). En general, un contingut massa elevat de níquel farà que la zona de la fase γ sigui massa gran, cosa que provocarà un augment de la fase d'austenita retinguda a l'acer aliat, cosa que fa que l'acer aliat no pugui obtenir bones propietats integrals.

Element de molibdè

El molibdè pot refinar la mida del gra de l'acer aliat fins a cert punt, per tal d'optimitzar les propietats completes de l'acer aliat. El molibdè pot millorar la tempabilitat de l'acer martensític i millorar la força, la duresa i la resistència a la corrosió de l'acer martensític al mateix temps. El contingut de silici a les peces d'acer sol ser inferior a l'1%.

Element de silici

El contingut de silici pot afectar la transformació d'austenita de l'acer aliat. L'addició de silici fa que la difusió dels àtoms de carboni sigui lenta en el procés d'extinció, dificulta la formació de carburs en l'acer aliat, donant lloc a una alta concentració de carboni. L'estabilitat de la fase d'austenita es millora durant la transformació de fase. Al mateix temps, una certa quantitat de Si pot millorar la duresa i la resistència al desgast de l'acer aliat mitjançant l'enfortiment de la solució. En termes generals, el contingut de silici a l'acer és d'uns 0,3% ~ 0,6%.

(2) Procés de tractament tèrmic i estructura metal·logràfica

El procés de tractament tèrmic afecta directament la microestructura i les propietats mecàniques de les peces d'acer. Els nostres enginyers van trobar que el procés de tractament tèrmic té un efecte sobre un acer resistent al desgast de baix aliatge (la composició química és C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). El tractament tèrmic és l'extinció (850 ℃, 880 ℃, 910 ℃ i 930 ℃) i el tremp (200 ℃ i 250 ℃). Els resultats mostren que quan la temperatura de tremp és constant, la duresa de la mostra augmenta amb l'augment de la temperatura de trempat, mentre que l'energia absorbida per l'impacte disminueix i la duresa empitjora. Més carburs precipiten a l'acer d'aliatge temperat a 250 ℃, la qual cosa augmenta la duresa de la matriu. Les propietats mecàniques de la mostra temperada a 250 ℃ són millors que les temperades a 200 ℃. La millor resistència al desgast de l'acer de baix aliatge temperat a 890 ℃ i temperat a 250 ℃ és la millor.

Els nostres enginyers també van estudiar el tractament tèrmic d'acers d'aliatge de carboni mitjà amb una composició química de C 0,51%, Si 0,13%, Cr 1,52% i Mn 2,4%. Es van estudiar els efectes de la refrigeració per aigua, la refrigeració per aire i la refrigeració per aire sobre la microestructura de l'acer aliat, respectivament. La microestructura de l'acer aliat tret és martensita, i la microestructura després de la refrigeració per aire i la refrigeració per aire és martensita i bainita Després d'un temperat addicional a 200 ℃ , 250 ℃, 300 ℃, 350 ℃ i 400 ℃, la duresa general de les mostres mostra una tendència a la baixa. Entre elles, les mostres refrigerades per aire i refrigerades per aire són estructures multifàsiques que contenen la fase bainita, i la seva duresa disminueix més lentament. La pèrdua de desgast augmenta amb l'augment de la temperatura de tremp. Com que la textura de bainita té una bona resistència al suavització del tremp i una bona duresa, la duresa de les mostres refrigerades per aire i per aire disminueix. La resistència al desgast de l'estructura composta amb la fase bainita és millor.

(3) Estudi sobre materials de revestiment de molí miner

Els nostres enginyers van analitzar el comportament de fallada de la placa de revestiment (acer d'aliatge 5cr2nimo) del molí semi-autògen a la mina de magnetita de vanadi titani. Els resultats mostren que la microestructura de l'acer aliat és martensita amb austenita retinguda. Durant el servei de la placa de revestiment, l'agregat mineral té un efecte de desgast abrasiu per impacte a la placa de revestiment, i la placa de revestiment també es corroeix per la polpa. Es va observar un gran nombre de fosses i esquerdes de corrosió a la superfície desgastada de la placa de revestiment en servei. Es considera que la raó de fallada de la placa de revestiment és que la càrrega d'impacte en condicions de treball és massa baixa i la placa de revestiment no està prou endurida, cosa que provoca una baixa duresa de la superfície de treball de la placa de revestiment i una poca resistència al desgast. .

Els nostres enginyers també van estudiar la resistència al desgast abrasiu a la corrosió per impacte de tres tipus d'acers d'aliatge amb baix carboni amb diferents continguts de carboni (C: 0,16%, 0,21%, 0,25%). Els resultats mostren que la duresa de l'acer aliat augmenta amb l'augment del contingut de carboni, mentre que l'energia d'absorció de l'impacte disminueix. Els resultats experimentals mostren que l'acer d'aliatge amb un contingut de carboni del 0,21% té la menor pèrdua de desgast i la millor resistència al desgast abrasiu a la corrosió per impacte.

També s'ha estudiat l'efecte del contingut de silici (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) sobre la microestructura, les propietats mecàniques i la resistència al desgast de l'acer fos d'aliatge de carboni mitjà alt crom. Els resultats mostren que l'acer d'aliatge amb un contingut de silici de l'1,49% té la duresa més alta (55,5 HRC) i la millor tenacitat (energia d'absorció d'impacte: 27,20 J), i la seva microestructura és la martensita. La prova de desgast abrasiu per corrosió per impacte (càrrega d'impacte: 4,5 J) mostra que l'acer aliat amb un contingut de silici de l'1,49% té la menor pèrdua de desgast i la millor resistència al desgast a la corrosió per impacte.

Els nostres enginyers també van estudiar el desgast abrasiu per corrosió per impacte de tres tipus d'acer de revestiment de mòlta humit de la mina. Els tres tipus de revestiments són acer d'aliatge d'alt contingut en carboni (estructura de martensita, duresa: 45 ~ 50 HRC, valor de resistència a l'impacte superior a 50 J / cm2), acer alt en manganès (estructura d'austenita monofàsica, duresa> 21 HRC, impacte). valor de duresa superior a 147 J / cm2) i acer d'aliatge de carboni mitjà (estructura de martensita temperada que conté una petita quantitat de bainita i austenita retinguda, duresa: 57 ~ 62 HRC, valor de tenacitat a l'impacte: 20 ~ 30 J/cm2)。 La càrrega d'impacte és de 2,7 J i el material és mineral de ferro àcid.Els resultats de la prova mostren que el revestiment d'acer d'alt aliatge amb baix carboni té la menor pèrdua de pes per abrasió i la millor resistència al desgast a la corrosió per impacte.

1.2.3.2 Acer de baix aliatge resistent al desgast

Els avantatges de l'acer de baix aliatge es manifesten principalment en la seva bona tempabilitat, alta duresa i alta tenacitat. Cada cop són més els investigadors que comencen a estudiar la possibilitat d'utilitzar acer de baix aliatge en lloc d'acer alt en manganès com a revestiments de molí del molí humit. En general, l'acer de baix aliatge es transforma en martensita temperada amb bones propietats integrals afegint elements com C, Mn, Cr, Si, Mo, B i seleccionant un tractament tèrmic adequat.

Els nostres enginyers han estudiat l'aplicació de l'acer zg40cr2simnmov als revestiments del molí. El procés de tractament tèrmic és de recuit de 900 ℃ + trempat d'oli a 890 ℃ + temperat (220 ± 10 ℃). Després del tractament tèrmic anterior, la microestructura de l'acer zg40cr2simnmov és martensita temperada monofàsica i les seves propietats mecàniques completes són bones: duresa ≥ 50 HRC, resistència a la fluència ≥ 1200 MPa, tenacitat a l'impacte ≥ 18 J/cm2. L'acer d'aliatge i l'acer alt en manganès (propietats mecàniques: duresa ≤ 229hb, resistència a la fluència ≥ 735mpa, resistència a l'impacte ≥ 147j / cm2) s'han provat en diverses mines, com ara la planta d'alúmina de Shandong Aluminium Corporation. Els resultats de la prova mostren que la placa de revestiment d'acer zg40cr2simnmov té una llarga vida útil en un molí de boles humits i un molí de boles secs.

Els nostres enginyers també han estudiat l'estudi d'un acer fos de baix aliatge resistent al desgast i l'ús de plaques de revestiment. Es van explorar diferents processos de tractament tèrmic per a l'acer de baix aliatge, i el procés òptim va ser l'extinció a 900 ~ 950 ℃ i el tremp a 500 ~ 550 ℃. Després del tractament tèrmic, l'acer d'aliatge tenia les millors propietats mecàniques, duresa: 46,2 HRC, límit de fluència: 1500 MPa, resistència a l'impacte: 55 J / cm2.

Els resultats del desgast abrasiu per impacte mostren que la resistència al desgast de l'acer de baix aliatge temperat a 900 ~ 950 ℃ i temperat a 500 ~ 550 ℃ és millor que ZGMn13 en les mateixes condicions de prova. A més, l'acer aliat i ZGMn13 es van provar al concentrador de Sizhou de la mina de coure Dexing. Els resultats mostren que la vida útil del revestiment d'acer de baix aliatge multielement és 1,3 vegades més llarga que la de la placa de revestiment normal ZGMn13.

Sota la condició de mòlta humida a les mines metàl·liques, les limitacions del revestiment tradicional d'acer alt en manganès, que s'utilitza àmpliament actualment, són cada cop més destacades, i és la tendència general que la seva posició dominant serà substituïda. L'acer resistent al desgast martensític de baix aliatge desenvolupat actualment té una bona resistència al desgast, però la seva duresa és deficient, la qual cosa fa que la seva resistència a l'impacte no pugui satisfer les condicions de treball de la placa de revestiment de la mina metàl·lica. Una situació similar existeix en altres acers aliats, que dificulten la renovació del revestiment del molí de la mina. Encara és una tasca difícil desenvolupar nous acers d'aliatge resistents al desgast que puguin substituir els tradicionals revestiments d'acer d'alt manganès.

1.2.3.3 Acer resistent al desgast de la bainite

Les propietats mecàniques generals de l'acer bainític són bones, i l'acer bainític inferior té una alta duresa, una alta tenacitat, una sensibilitat baixa i una sensibilitat a les esquerdes. El mètode tradicional de producció d'acer bainític és afegir Mo, Ni i altres metalls preciosos i adoptar un procés d'extinció isotèrmic. Això no només fa que el cost de producció de l'acer bainític sigui massa elevat, sinó que també condueix fàcilment a la inestabilitat de la qualitat de l'acer a causa de la dificultat del control del procés. L'aplicació industrial de l'acer bainític també està molt limitada. Amb l'exploració i exploració posteriors de l'acer bainític, s'ha desenvolupat l'acer de doble fase bainita, com ara l'acer de fase bifàsica austenita, l'acer bainita reforçat eutèctic, l'acer bifàsic martensita, etc. a causa del seu baix cost de producció. L'acer bainita es pot utilitzar a la indústria.

L'acer de doble fase Austenita Bainite (A / b) combina la forta capacitat d'enduriment per treball de l'austenita i l'alta duresa i tenacitat de la bainita, de manera que l'acer de doble fase a / b té una alta resistència i una bona tenacitat i té una excel·lent resistència al desgast. Mn Si Austenite Bainite L'acer de doble fase obtingut per austempering té una bona resistència al desgast, que pot complir moltes condicions resistents al desgast. En aquest tipus d'acer bifàsic, es seleccionen Mn, Cr i altres elements de menor cost per millorar la tempabilitat de les peces d'acer. El cost de producció es redueix encara més i s'obté un nou tipus d'acer bifàsic Mn Si Austenite Bainite amb bones propietats integrals. S'introdueix una mena d'acer bainític amb micro i nanoestructura amb austenita retinguda dispersa a la matriu bainítica. El nou acer Bainitic té una resistència i plasticitat ultra alta i mostra excel·lents propietats mecàniques. Els resultats mostren que l'acer micro bainític amb austenita altament retinguda té un alt valor de duresa a una temperatura de tremp relativament baixa (menys de 500 ℃), que mostra una bona estabilitat de temperat.

Tot i que l'acer bainític té excel·lents propietats mecàniques, el seu procés de producció és complex i el seu cost és massa elevat, la qual cosa limita la seva aplicació a la indústria de la placa de revestiment de la mòlta humida de la mina. L'aplicació industrial de l'acer resistent al desgast de la sèrie bainita a les mines metàl·liques necessita més exploració.

1.2.3.4 Acer perlita resistent al desgast

L'acer perlític s'obté normalment mitjançant la normalització i el tremp després d'un aliatge amb crom, manganès, molibdè i altres elements de l'acer al carboni. L'acer perlític té una bona duresa, resistència a la fatiga per impacte, tractament tèrmic senzill i no té elements d'aliatge valuosos. El seu cost de producció és baix. És un tipus d'acer d'aliatge resistent al desgast i a la corrosió amb un gran potencial de desenvolupament. L'acer d'aliatge d'alt carboni Cr Mn Mo resistent al desgast té una bona duresa i una certa capacitat d'enduriment, de manera que es pot utilitzar en un entorn de desgast abrasiu corrosiu amb una certa càrrega d'impacte.

La composició química i les propietats mecàniques de l'acer representatiu d'alt carboni Cr Mn Mo perlita resistent al desgast es mostren a la taula 1-1.

| Taula 1-1 Composició química i propietats mecàniques de l'acer fos resistent al desgast de perlita | |||||||

| Composició química | propietats mecàniques | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9.0-13.0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8.0-12.0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Mecanisme i model de desgast

El desgast es refereix al fenomen que el material es separa de la superfície de contacte a causa d'una certa tensió a causa del lliscament relatiu del material. El mecanisme de separació del material de la superfície pot ser diferent a causa de les diferents propietats dels materials, l'entorn de treball, la càrrega i el mode d'acció. El mecanisme de desgast es pot dividir en desgast adhesiu, desgast abrasiu, desgast per fatiga superficial, desgast per fretting i desgast per impacte. Segons les estadístiques, la pèrdua econòmica causada pel desgast abrasiu és la més gran, representant al voltant del 50% del total, el desgast de l'adhesiu representa el 15% del total; el desgast del fretting representa el 7%; el desgast per erosió representa el 7% del total; el desgast per corrosió representa el 5% del total.

1.3.1 Mecanisme de desgast abrasiu

El desgast de l'acer aliat causat pel desgast abrasiu és el més gran, que resulta principalment de 1. El desgast causat pel lliscament de la superfície dura i rugosa sobre la superfície suau; 2. El desgast provocat per la fricció mútua de partícules dures que llisquen entre les superfícies de contacte. Segons les diferents condicions de desgast, el mecanisme de desgast abrasiu es pot dividir en els dos tipus següents:

Tipus 1: mecanisme de micro tall

Sota l'acció de la càrrega externa, les partícules de desgast a la superfície del material produeixen una força sobre el material. Quan la direcció de la força és en la direcció normal, les partícules de desgast a la superfície del material produeixen una força sobre el material, quan la direcció de la força és tangencial, les partícules abrasives es mouen paral·leles a la superfície de desgast a causa de la tangencial. força. Si la resistència de les partícules abrasives que es mouen a la superfície del material és petita, tallarà el material i produirà xips. El camí de tall de les partícules abrasives a la superfície del material és estret i poc profund, i la mida de tall és petita, per la qual cosa s'anomena microtall. Si les partícules abrasives no tenen vores afilades o els angles són diferents de la direcció del camí de tall, o el material en si té una bona plasticitat, l'efecte de tall no farà que el material produeixi xips, sinó que serà empès cap al davant o ambdós costats pel partícules abrasives i es formarà un solc a la superfície del material al llarg del camí de moviment de les partícules abrasives.

Tipus 2: Mecanisme de trencament per fatiga

El mecanisme de trencament de fatiga es refereix a que la matriu es deforma i s'endureix sota l'acció de partícules abrasives i es generen esquerdes a la capa subsuperficial a causa de l'estrès de contacte. Les esquerdes s'estenen a la superfície i cauen en forma d'una capa fina, i es formen forats irregulars a la superfície del material. Quan les partícules abrasives llisquen sobre la superfície de la mostra, es formarà una gran àrea de deformació plàstica. Després d'una deformació plàstica repetida, a causa de l'enduriment per treball, la superfície del material finalment es desprèn de les restes de desgast. En general, el límit de fatiga basat en la resistència al desgast del material és incorrecte.

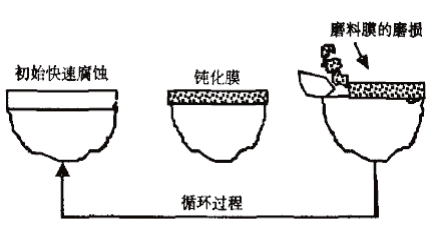

1.3.2 Mecanisme i model de corrosió i desgast

El molí humit utilitzat a les mines metal·lúrgiques no només patirà l'impacte de la càrrega pesada i el desgast sever, sinó que també es corroirà per purins líquids. El desgast per corrosió es refereix al procés de pèrdua de massa causat per la reacció electroquímica o química entre la superfície del material i l'entorn circumdant, que s'anomena desgast per corrosió. La condició de treball del molí humit de la mina sol ser un desgast per corrosió electroquímica. El mecanisme de promoció mútua entre el desgast i la corrosió fa que la pèrdua de materials superi la taxa de desgast única més la taxa de corrosió. Per estudiar l'efecte de l'abrasió humida sobre el mecanisme de desgast, cal estudiar el mecanisme de corrosió.

1.3.2.1 Promoció del desgast per corrosió

(1) Model d'eliminació mecànica. La figura 1-3 mostra el model d'eliminació mecànica. A causa de l'existència d'un medi corrosiu, es produirà una corrosió uniforme a la superfície metàl·lica durant la corrosió i el desgast, i els productes de corrosió generats poden cobrir completament la superfície de la mostra. Aquesta capa de producte corrosiu s'anomena pel·lícula de corrosió. Pot evitar que la superfície del material sigui més corrosiva, però és fàcil que es desgasti per altres materials durs o partícules abrasives en el lliscament relatiu de l'estrès. Aleshores, la superfície metàl·lica nua és fàcil de corroir, de manera que el desgast afavoreix la corrosió. En un medi de corrosió específic, la resistència a la corrosió dels materials depèn principalment de la pel·lícula passiva. En general, la taxa de desgast per corrosió del metall amb poca capacitat de recuperació de la pel·lícula passiva augmentarà en 2 ordres de magnitud o fins i tot 4 ordres de magnitud en comparació amb la taxa de corrosió estàtica única.

(2) Segons el model electroquímic, es produirà una certa àrea de deformació plàstica a la superfície de la mostra metàl·lica a causa de la força de tall angular de l'abrasiu. La corrosió electroquímica de la superfície metàl·lica és molt desigual, la qual cosa comporta un augment encara més de la taxa de corrosió.

1.4 La finalitat, la importància i els continguts principals d'aquesta recerca

El cost de funcionament d'un molí semi-autògen utilitzat en la producció de mines metàl·liques és enorme, i la part més greu del desgast i de la despesa és el revestiment del molí. La Xina consumeix uns 2,2 milions de tones de materials d'acer resistents al desgast cada any. Entre ells, el revestiment del molí utilitzat en diverses condicions de producció consumeix fins a 220.000 tones d'acer, que és aproximadament una desena part del consum total de peces d'acer resistents al desgast.

L'estat de funcionament dels molins semiautògens utilitzats a la mina metal·lúrgica és dolent. Com a part més greument danyada del molí, la vida útil del revestiment és massa curta, cosa que no només augmenta el cost d'operació del molí semi-autògen, sinó que també afecta seriosament l'eficiència de producció de la mina metàl·lica. Actualment, l'acer alt en manganès s'utilitza habitualment per a la placa de revestiment del molí semi-autògen. Tot i que l'acer alt en manganès té un bon rendiment integral i una bona capacitat d'enduriment per treball, la resistència a la fluència de l'acer alt en manganès és massa baixa, que és fàcil de deformar i fallar, que no pot complir les condicions de servei del revestiment de molí semi-autògen i el servei. La vida útil de la placa de revestiment és curta. Per millorar els problemes anteriors, s'ha de desenvolupar un nou tipus d'acer d'aliatge resistent al desgast amb bones propietats completes com a substitut dels revestiments d'acer d'alt manganès.

A partir de l'anàlisi de l'entorn industrial i miner del molí semi-autògen i l'anàlisi dels materials de revestiment de diversos molins humits, es constata que el revestiment del molí semi-autògen és de gran importància L'acer aliat resistent al desgast per a la placa ha de tenir duresa i tenacitat; l'acer d'aliatge ha de ser una estructura monofàsica en la mesura del possible, o hauria de ser l'estructura multifàsica amb una bona combinació de duresa i tenacitat, com ara l'estructura de matriu + carbur; l'acer aliat també ha de coincidir amb una bona resistència a la fluència i tenir una certa capacitat de resistir la deformació; l'acer d'aliatge ha de tenir una bona resistència al desgast abrasiu a la corrosió d'impacte.

Els principals continguts de la recerca són els següents:

(1) Estudi sobre el tractament tèrmic d'acers d'aliatge baix en carboni resistents al desgast.

Mitjançant l'anàlisi de la microestructura, les propietats mecàniques i el desgast abrasiu per corrosió per impacte d'acers resistents al desgast d'alt carboni i baix aliatge amb diferents tractaments tèrmics, es va obtenir una mena d'acer d'aliatge a la corrosió resistent al desgast amb millors propietats completes.

La composició de l'acer d'aliatge baix en carboni: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

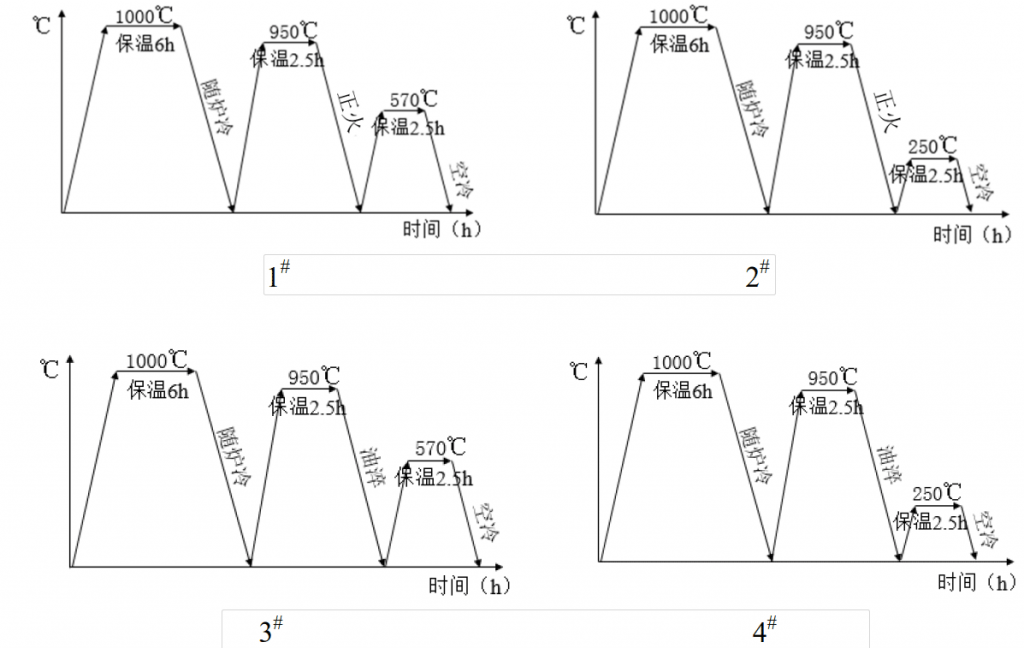

Tractament tèrmic d'acer d'aliatge baix en carboni: 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h d'extinció d'oli + 570 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h d'extinció d'oli + 250 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h de normalització + 570 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h de normalització + 250 ℃ × 2,5 h de temperat.

(2) Basat en el disseny d'acer d'aliatge d'alt carboni, acer bainític d'alt carboni resistent al desgast, compost de matriu d'acer d'alt manganès i acer perlita, respectivament. La fosa i el tractament tèrmic dels revestiments del molí es van completar a Qiming Machinery i la prova preliminar es va fer a les mines metàl·liques.

(3) Observació i investigació de la microestructura.

Es va observar l'estructura metal·logràfica de l'acer d'alt carboni baix aliat en estat de tractament tèrmic i es va analitzar la influència de diferents processos de tractament tèrmic en la microestructura de l'acer d'alt carboni baix aliat mitjançant anàlisi i comparació. Al mateix temps, s'analitza la microestructura d'acer bainític resistent al desgast, acer perlita i revestiment compost de matriu d'acer d'alt manganès.

(4)Assaig i investigació sobre propietats mecàniques.

Es va provar la duresa i l'energia d'impacte de l'acer d'aliatge d'alt carboni baix i tractat tèrmicament, i es va estudiar la duresa i la resistència a l'impacte de l'acer d'aliatge d'alt carboni baix després de diferents tractaments tèrmics. Al mateix temps, es va provar i analitzar la duresa i l'energia absorbida per l'impacte de l'acer bainític resistent al desgast, l'acer perlita i el revestiment compost de matriu d'acer d'alt manganès. S'han dut a terme proves de tracció en acers d'alt carboni de baix aliatge com fosos i tractats tèrmicament per estudiar el límit elàstic i altres propietats dels acers d'alt carboni i baix aliatge amb diferents processos de tractament tèrmic. Al mateix temps, es va provar i analitzar la resistència a la fluència de l'acer bainític resistent al desgast, l'acer perlític i el revestiment compost de matriu d'acer d'alt manganès.

(5) Estudi sobre les característiques de desgast abrasiu de la corrosió per impacte

Sota l'energia d'impacte de 4,5j i 9j, respectivament, es va estudiar la resistència al desgast abrasiu a la corrosió per impacte i el mecanisme de desgast d'acer d'alt carboni baix aliatge amb diferents processos de tractament tèrmic, i la resistència al desgast abrasiu a la corrosió per impacte d'acer bainític resistent al desgast, acer perlita. , i plaques de revestiment compostes de matriu d'acer d'alt manganès es van provar i comparar. L'anàlisi proporciona la base per a l'aplicació industrial pràctica de l'acer.

2.0 Condicions i mètodes de prova

En condicions de medi corrosiu humit, la taxa de corrosió del material d'acer és molt més alta que en estat sec, que és diverses vegades en estat sec. Per tal de desenvolupar acer d'aliatge resistent al desgast resistent al desgast, a la corrosió i als impactes, en aquest document es dissenyen acers resistents al desgast d'alt carboni i baix aliatge, acer bainític, acer perlita i compostos de matriu d'acer alt en manganès. , i també s'estudien la microestructura i les propietats mecàniques d'aquests acers aliats. Es van realitzar proves de tracció, prova d'impacte, corrosió per impacte i desgast abrasiu per obtenir acer resistent al desgast amb un millor rendiment integral, que pot proporcionar una referència per a la selecció de semi -revestiments de molí autògens.

2.1 Mètode de prova

2.1.1 Prova de fosa de blocs

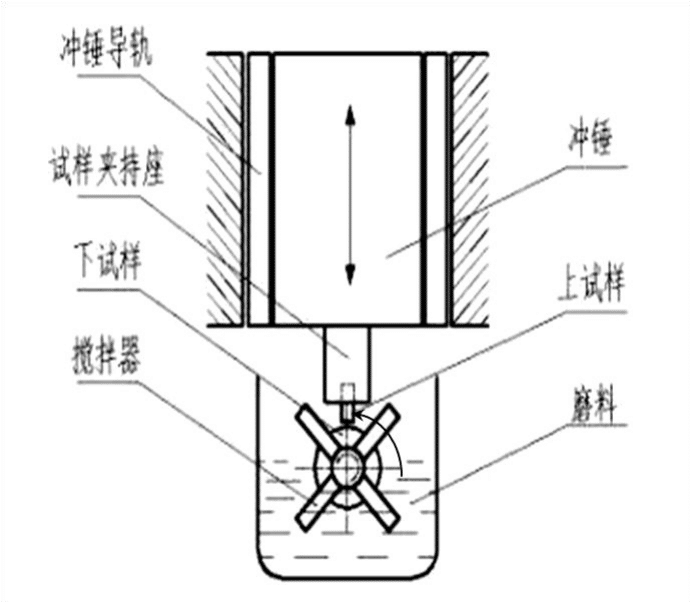

Les mostres d'acer d'alt carboni i baix aliatge utilitzades en aquest document es van fondre en un forn d'inducció de freqüència mitjana que revestia un forn alcalí i es van colar en un bloc de prova estàndard en forma d'Y, que es mostra a la figura 2-1. La fosa i el tractament tèrmic d'acer bainític d'alt carboni resistent al desgast, acer perlita i revestiments de molí compost de matriu d'acer de manganès s'han completat a Qiming Machinery i s'ha dut a terme un ús preliminar a la mina.

2.1.2 Disseny del procés de tractament tèrmic

El procés de tractament tèrmic té una influència òbvia en la microestructura, les propietats mecàniques i la resistència al desgast de l'acer d'alt carboni i baix aliatge. A la figura 2-2 es mostra el procés de tractament tèrmic d'aquest tipus d'acer d'alt carboni i baix aliatge.

2.1.3 Preparació de la mostra

Les mostres per a l'anàlisi de la microestructura, la duresa, la XRD, la prova d'impacte, la prova de tracció i la prova de desgast abrasiu per corrosió per impacte es van tallar a partir de blocs de prova en forma de Y d'acer d'alt carboni i baix aliatge amb diferents tractaments tèrmics i estats de fosa. El model de la màquina de tall de filferro és DK77. Retalleu el bloc de prova amb el processament de la màquina de rectificat a la rugositat adequada.

2.1.4 Observació de l'estructura metal·logràfica

La microestructura de cada mostra es va observar amb un microscopi òptic Lycra. Es va utilitzar una solució d'alcohol d'àcid nítric al 4% en volum com a solució de corrosió per a acers d'aliatge baix en carboni, revestiment d'acer perlita i placa de revestiment composta de matriu d'acer d'alt manganès en diferents estats de tractament tèrmic. A causa de la bona resistència a la corrosió de l'acer bainític, la solució d'alcohol d'àcid clorhídric de clorur fèrric es selecciona com a solució de corrosió de la placa de revestiment d'acer bainític. La fórmula de la solució de corrosió és 1 g de clorur fèrric, 2 ml d'àcid clorhídric i 100 ml d'etanol.

2.1.5 Prova de propietats mecàniques

Les propietats mecàniques dels materials, també conegudes com a propietats mecàniques dels materials, es refereixen a les propietats mecàniques dels materials sota diverses càrregues externes en un determinat entorn. Les propietats mecàniques convencionals dels materials metàl·lics inclouen duresa, resistència, resistència a l'impacte i plasticitat. Aquest projecte se centra en macroduresa, assajos d'impacte i assaigs de tracció.

El provador de duresa òptica HBRVU-187.5 Bromwell va provar la duresa Rockwell (HRC) de l'acer d'aliatge baix en carboni, el revestiment d'acer bainita, el revestiment d'acer perlita i la placa de revestiment composta de matriu d'acer d'alt manganès com tractada tèrmicament i fosa. Cada mostra es va mesurar en 10 posicions diferents i el valor de duresa de la mostra va ser la mitjana aritmètica dels resultats de la prova.

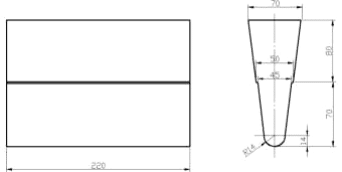

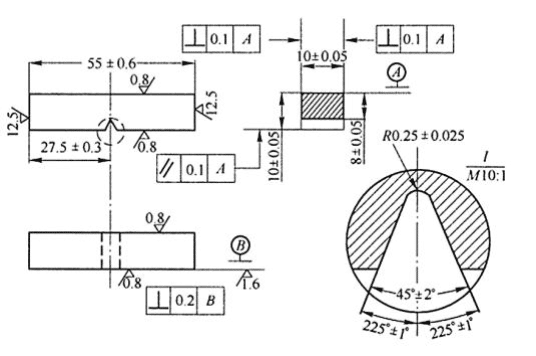

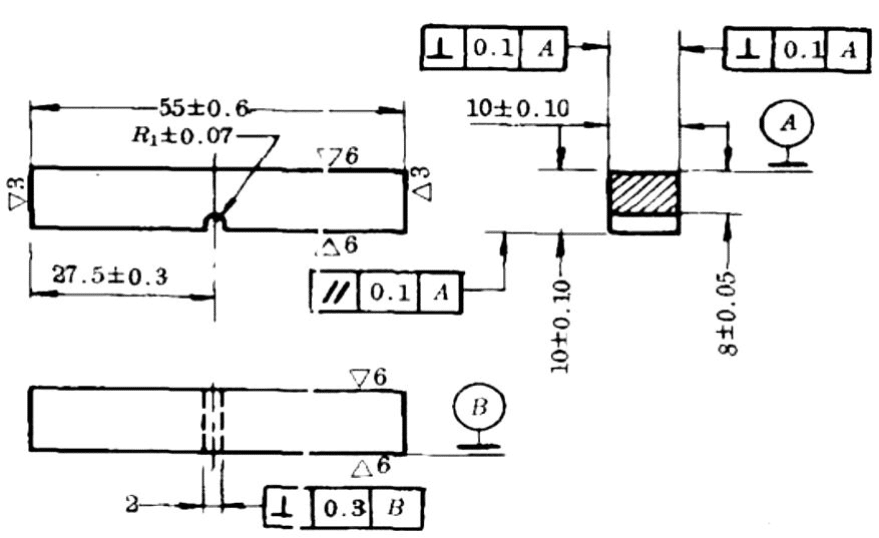

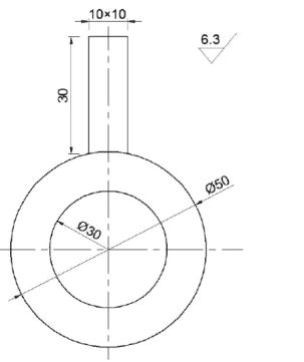

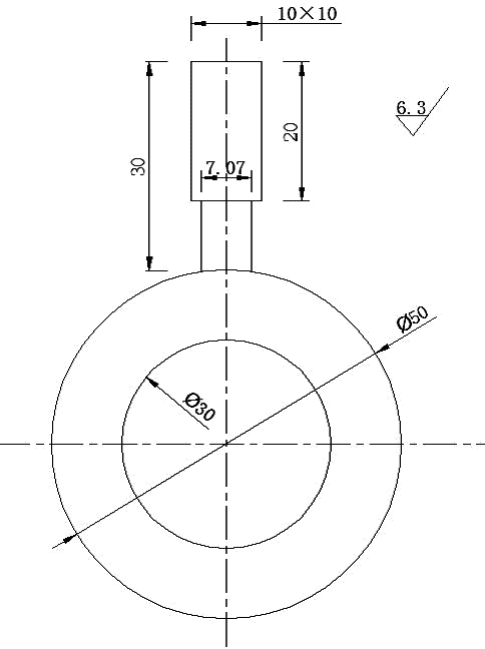

La màquina d'assaig d'impacte de pèndol metàl·lic instrumentat JBW-300hc es va utilitzar per provar l'energia d'absorció d'impacte d'exemplars estàndard Charpy V-notch d'acer d'alt carboni baix aliat, revestiment d'acer perlita i revestiment d'acer bainita com a estat tractat tèrmicament i com a fos respectivament; El revestiment compost de matriu d'acer d'alt manganès es va processar en una mostra estàndard Charpy d'osca en U segons l'estàndard i es va provar l'energia d'absorció de l'impacte. La mida d'impacte de cada tipus d'espècimen amb osques és de 10 mm * 10 mm * 50 mm, i la mida mitjana de l'impacte de cada exemplar és com es mostra al dibuix de 3 osques.

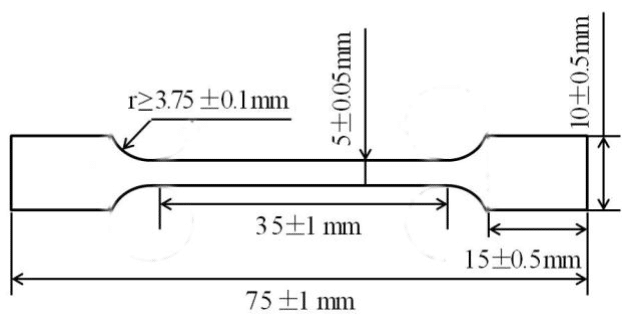

Mitjançant l'ús de la màquina d'assaig de tracció universal electrònica controlada per microordinador WDW-300hc, es van realitzar proves de tracció en acer d'alt carboni baix aliat, revestiment d'acer bainita, revestiment d'acer perlita i placa de revestiment composta de matriu d'acer d'alt manganès com tractada tèrmicament i fosa a l'habitació. temperatura. Les mostres de plaques de revestiment d'acer d'alt carboni baix aliatge, acer bainític, acer perlita i material de matriu d'acer alt en manganès com a fosa i tractada tèrmicament es processen en barres de prova de tracció, tal com es mostra a la figura 2-5. La velocitat de tracció a temperatura ambient s'estableix en 0,05 mm/min, cada mostra es prova tres vegades i es pren el valor mitjà.

2.1.6 Prova de desgast abrasiu per corrosió per impacte

La prova de desgast abrasiu per corrosió per impacte es realitza a la màquina de prova de desgast abrasiu de càrrega dinàmica MLD-10a modificada. El diagrama esquemàtic del comprovador de desgast es mostra a la figura 2-6. Després de la modificació, la màquina de prova pot simular fins a cert punt la condició de desgast abrasiu per corrosió per impacte del revestiment del molí semi-autògen. Els paràmetres de prova específics es mostren a la taula 2-1.

| Taula 2-1 Els paràmetres tècnics de la màquina de prova de desgast per corrosió per impacte | |

| Nom del paràmetre | Valor del paràmetre |

| Energia d'impacte / J | 4.5 |

| Pes del martell / kg | 10 |

| Temps/temps d'impacte · min-1 | 100 |

| Alçada de caiguda lliure del martell / mm | 45 |

| Velocitat de rotació de la mostra inferior / R · min-1 | 100 |

| Mida abrasiva/malla | 60-80 (sorra de quars) |

| Relació de massa d'aigua a sorra de quars | 2:5 |

| Massa d'aigua/kg | 1 |

| Massa de sorra de quars/kg | 2.5 |

Durant la prova, la mostra superior s'instal·la al martell i la mostra inferior a l'eix. Impulsat pel motor, la mostra inferior i la fulla de mescla de l'eix principal gira amb el motor. El martell d'impacte s'aixeca per establir l'alçada requerida d'energia d'impacte i després cau lliurement. Impulsada pel martell, la mostra superior impacta repetidament la mostra inferior i l'abrasiu (sorra de quars humida) entre les mostres superior i inferior per la fulla de mescla. En el període de temps de preparació per entrar al següent cicle d'erosió d'impacte, les mostres superiors i inferiors i els abrasius tindran un lliscament relatiu i el procés és un desgast abrasiu de tres cossos. Tant les mostres superiors com les inferiors estan sotmeses a cert impacte i desgast abrasiu, el que resulta en una pèrdua de pes de la mostra, que és la quantitat d'abrasió de la mostra.

Les mostres inferiors de les mostres són d'acer de 45 després de trempat i temperat, i la duresa és de 50 HRC. Les mostres superiors són acer d'aliatge baix en carboni, revestiment d'acer bainita, revestiment d'acer perlita i placa de revestiment de material compost de matriu d'acer d'alt manganès tractada tèrmicament i fosa. Sota l'energia d'impacte de 4,5j, la mida de la mostra superior és de 10 mm * 10 mm * 30 mm, i la cara de l'extrem inferior es processa en una superfície d'arc amb un diàmetre de 50 mm, tal com es mostra a la figura 2-7; la part superior de la mostra superior amb una energia d'impacte de 9j és de 10 mm * 10 mm * 20 mm, i la part inferior és de 7,07 mm * 7,07 mm * 10 mm, i la cara de l'extrem inferior es processa en una superfície d'arc amb un diàmetre de 50 mm, com es mostra. a la figura 2-8.

Abans de la prova de desgast, la mostra s'ha de preparar prèviament durant 30 minuts per eliminar la influència de l'error d'instal·lació de la mostra i altres factors. Després de la mòlta prèvia, primer traieu els residus i altres residus units a la superfície desgastada amb un raspall suau, després netegeu la mostra amb etanol absolut ultrasònic, assequeu-la immediatament i peseu-la amb una balança analítica electrònica (peseu-la tres vegades cada vegada, i prendre el seu valor mitjà com a qualitat de la mostra). Al començament de la prova de desgast, peseu cada 15 minuts i després repetiu l'operació de pesatge anterior.

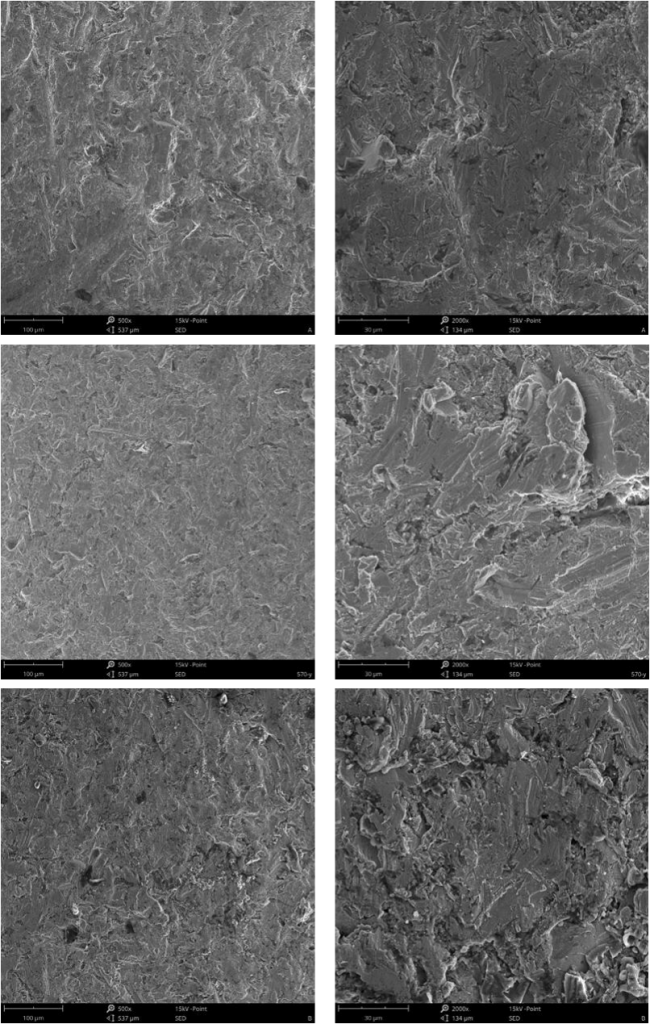

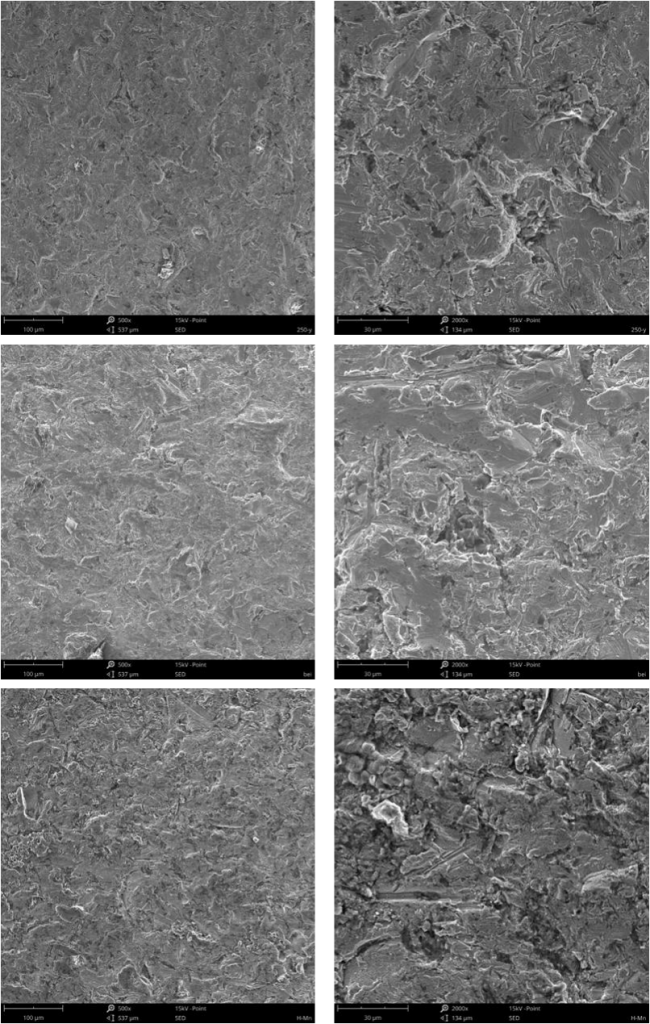

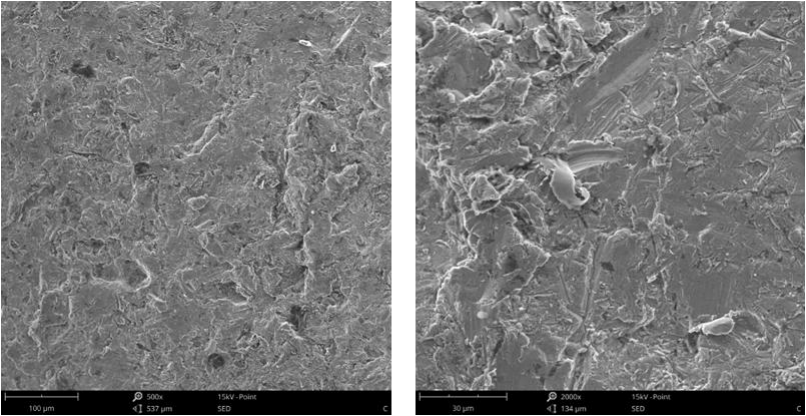

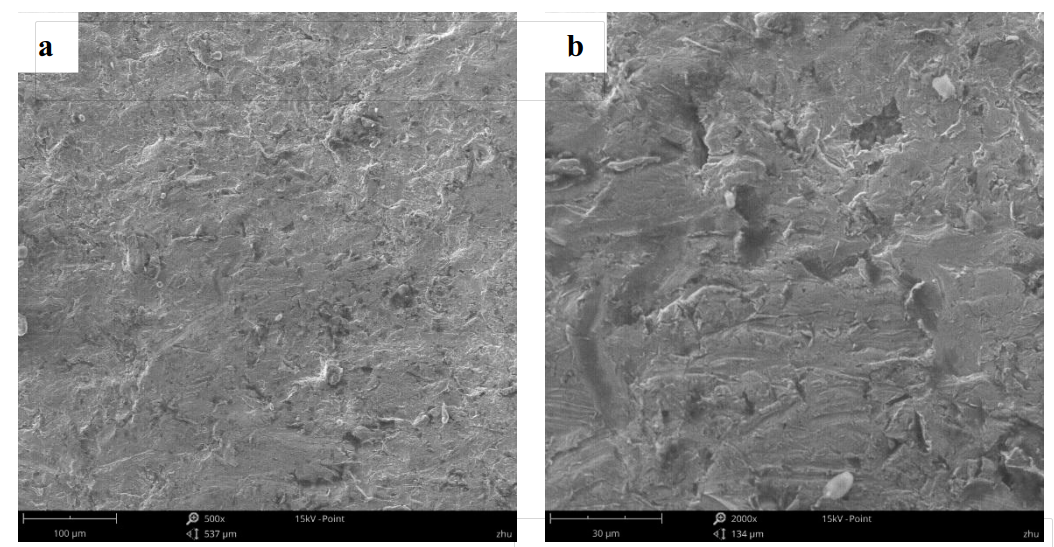

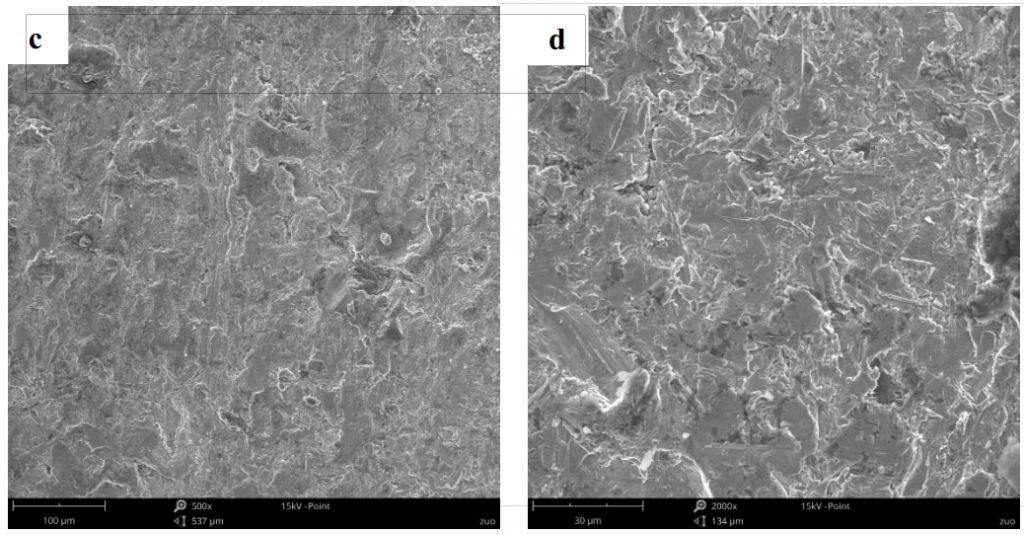

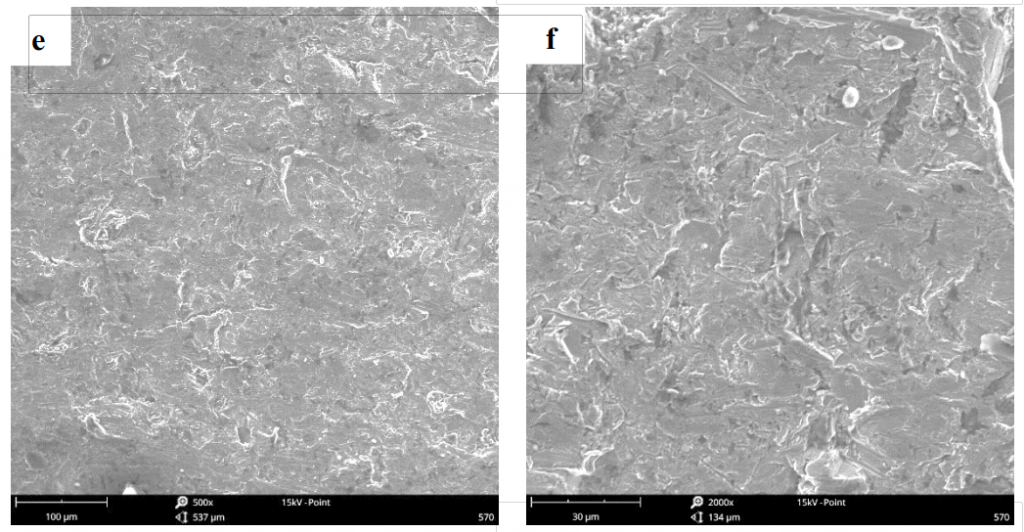

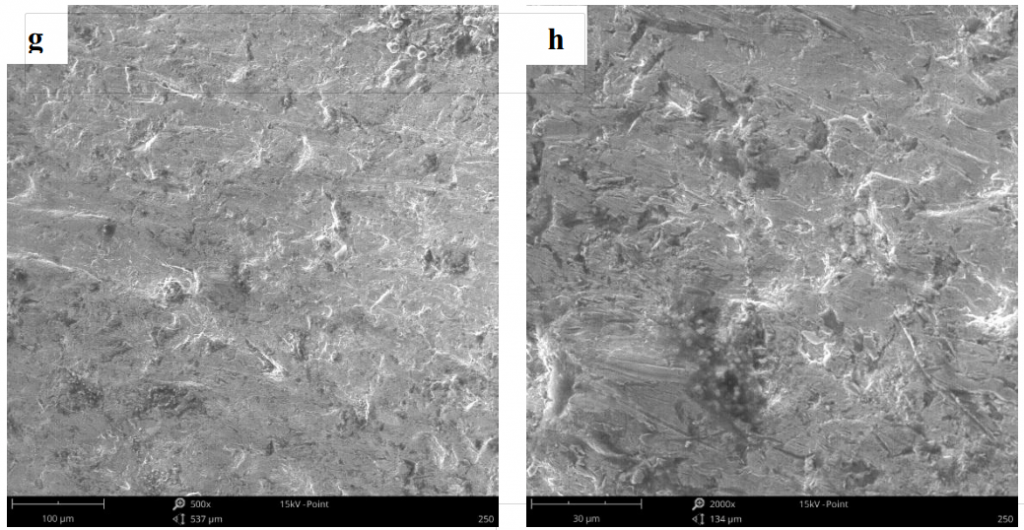

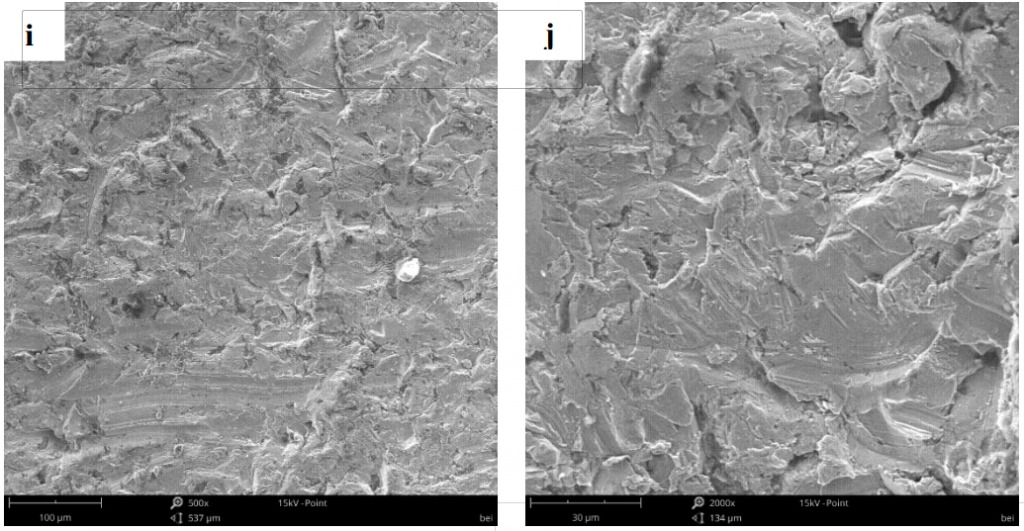

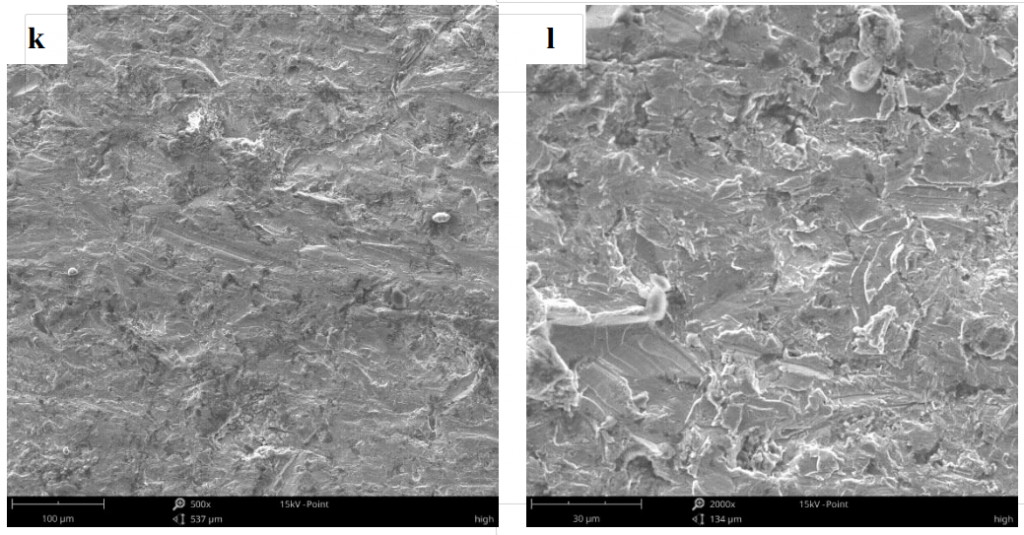

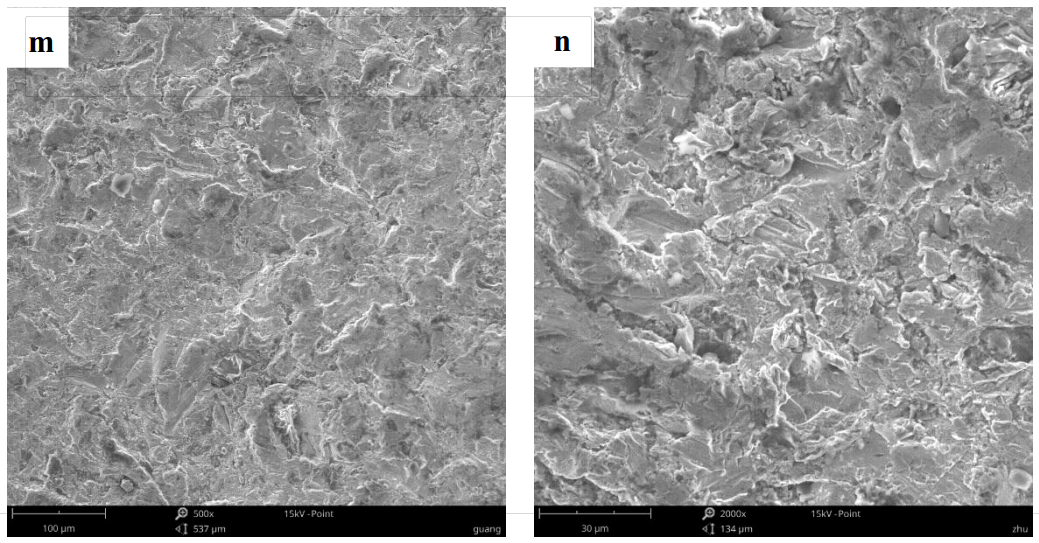

2.1.7 Observació de la morfologia de la fractura per impacte, la fractura per tracció i el desgast per corrosió

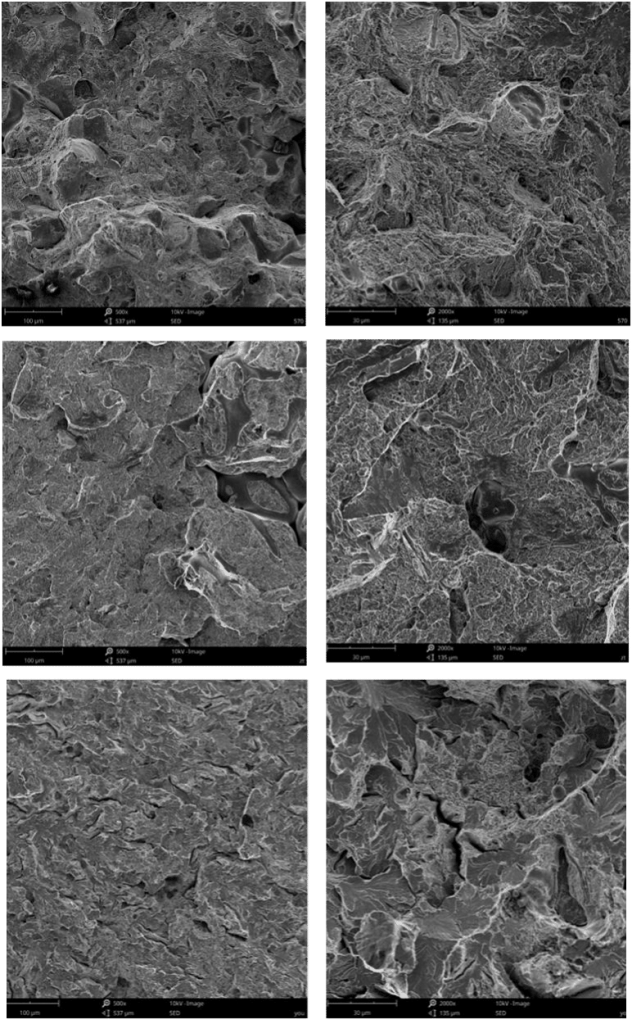

La fractura per impacte, la fractura per tracció i la morfologia del desgast per corrosió de les mostres es van observar amb un augment de 500 i 2000 vegades mitjançant l'ús de microscopi electrònic d'exploració phenom prox. Les mostres a observar es van netejar i assecar amb etanol i es va observar la morfologia superficial de les mostres al microscopi electrònic d'escaneig i es va analitzar el mecanisme de fractura i el mecanisme de desgast de l'acer aliat resistent al desgast.

3.0 Efecte del tractament tèrmic sobre la microestructura i les propietats mecàniques dels revestiments de molí SAG d'acer d'alt carboni i baix aliatge resistents al desgast

El tractament tèrmic té una gran influència en la microestructura i les propietats mecàniques de l'acer d'alt carboni i baix aliatge. En aquest capítol, s'estudia l'efecte de diferents tractaments tèrmics sobre l'acer d'aliatge d'alt carboni resistent al desgast amb una determinada composició, i el procés de tractament tèrmic s'optimitza per obtenir l'acer aliat òptim resistent a l'impacte i al desgast.

La composició química de l'acer d'aliatge d'alt carboni resistent al desgast es mostra a la taula 3-1.

| Taula 3-1 Composició química dels acers d'aliatge d'alt carboni i baixa corrosió per abrasió i corrosió (% en pes) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

D'acord amb el procés de tractament tèrmic que es mostra a la figura 2-2, el bloc de prova en forma d'Y va ser tractat tèrmicament i es va marcar com a mostres 1, 2, 3 i 4, i l'estat de fosa es va marcar com a mostra 5. Després El tractament tèrmic, les mostres per a l'observació de la microestructura, la prova de duresa, la prova d'impacte, la prova de tracció i la prova de desgast abrasiu per corrosió per impacte es van tallar amb una màquina de tall de filferro.

3.1 Efecte del procés de tractament tèrmic sobre la microestructura i les propietats mecàniques de l'acer d'alt carboni i baix aliatge

3.1.1 Microestructura

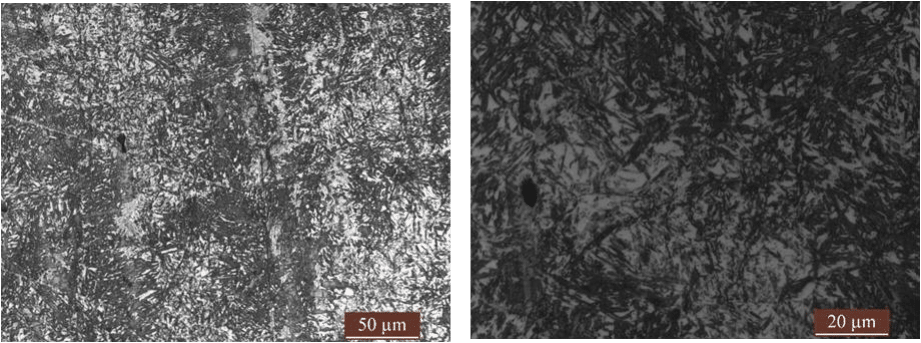

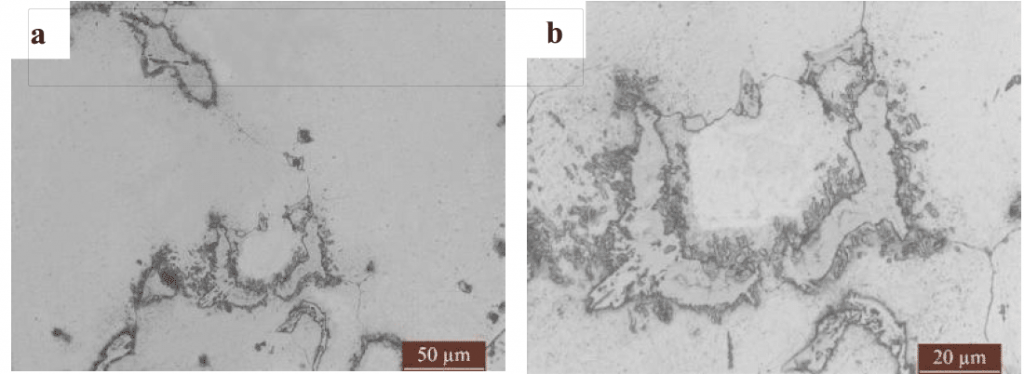

La figura 3-1 mostra la microestructura de l'acer d'aliatge baix en carboni amb diferents estats de tractament tèrmic, i la figura 3-1 (a) (b) mostra l'estructura metal·logràfica de la mostra 1. Després del recuit a 1000 ℃ i la normalització a 950 ℃ i el tremp a alta temperatura (570 ℃), la microestructura de la mostra és perlita. La figura 3-1 (c) (d) mostra l'estructura metal·logràfica de la mostra 2. Després de recuit a 1000 ℃ i normalitzada a 950 ℃ i temperat a baixa temperatura (250 ℃), la microestructura de la mostra també és perlita. La figura 3-2 (a) (b) mostra la microestructura d'alta potència presa per SEM. A la microestructura de la mostra 1 (Fig. 3-2 (a)), es pot observar perlita lamel·lar amb alternança de llum i foscor, i també es pot observar la microestructura de la mostra 2 (Fig. 3-2 (b)) amb òbvia. Perlita lamel·lar, Sota la mateixa ampliació, l'estructura de perlita d'acer d'aliatge baix en carboni (1 × 10) temperat a 570 ℃ tendeix a ser esferoïdal. La figura 3-1 (E) (f) mostra l'estructura metal·logràfica de la mostra 3. Després del recuit a 1000 ℃, l'extinció de l'oli a 950 ℃ i el tremp a alta temperatura (570 ℃), la microestructura de la mostra és sorbita temperada amb martensita. orientació. La figura 3-1 (g) (H) mostra l'estructura metal·logràfica de la mostra 4. Després del recuit a 1000 ℃, l'extinció de l'oli a 950 ℃ i el tremp a baixa temperatura (250 ℃), la microestructura de la mostra es tempera a baixa temperatura. martensita. Quan la mostra s'extingeix en oli a 950 ℃ i es tempera a baixa temperatura, els àtoms de C es difonen primer i precipiten els carburs dispersos de la solució sòlida α sobresaturada. Amb l'augment de la temperatura de tremp, els precipitats de carbur en l'acer aliat augmenten i el carbur es transforma gradualment en cementita i creix gradualment. A mesura que passa el temps, l'austenita retinguda comença a descompondre's i la cementita precipita al mateix temps. Quan la temperatura de temperat augmenta a 570 ℃, els àtoms de C sobresaturats precipiten completament de la solució sòlida α sobresaturada i la cementita fina s'agrega i s'agreuja, mostrant la sorbita temperada que manté l'orientació de la martensita.

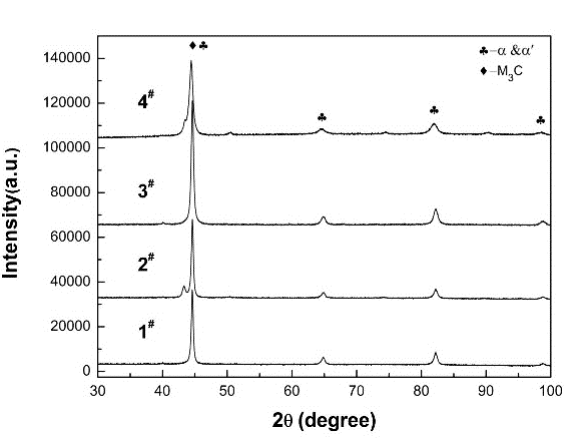

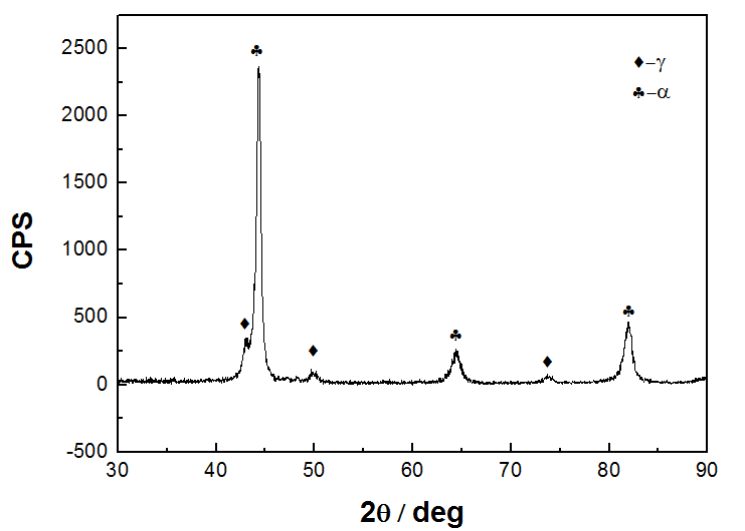

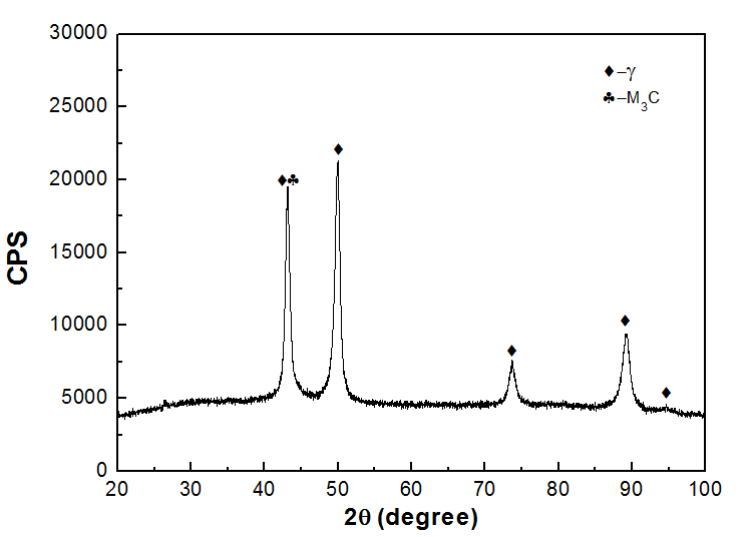

La figura 3-3 mostra els patrons de difracció XRD de l'acer d'alt carboni i baix aliatge en diferents estats de tractament tèrmic. A partir del patró es pot veure que les mostres en diferents estats de tractament tèrmic només tenen fase α o fase α sobresaturada i fase de cementita, sense altres fases.

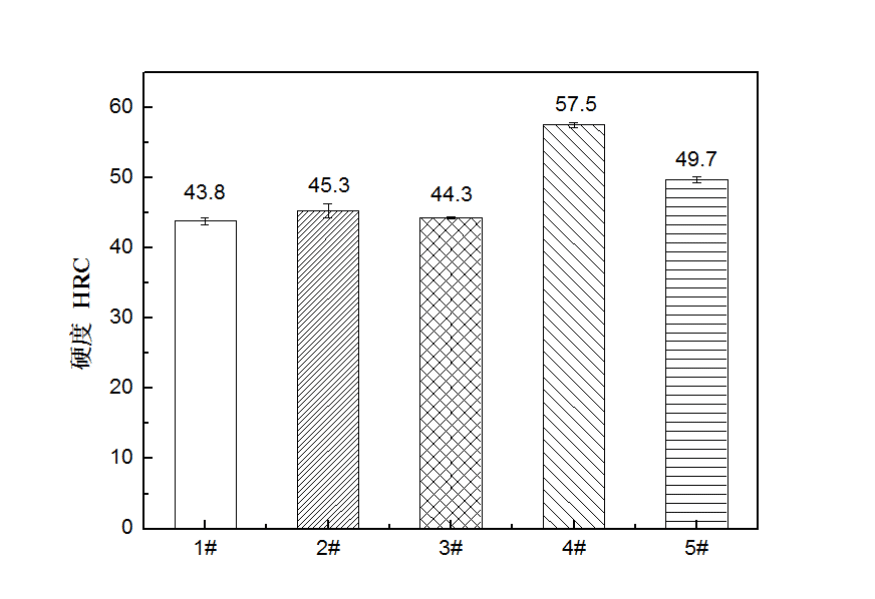

3.1.2 Propietats mecàniques

La figura 3-4 mostra la duresa dels acers d'alt carboni i baix aliatge en diferents estats de tractament tèrmic i de fosa. Els resultats mostren que: el valor de duresa de l'acer d'aliatge baix en carboni (mostra 4) recuit a 1000 ℃ i l'oli apagat a 950 ℃ i temperat a 250 ℃ és el més alt. Els valors de duresa de la mostra 1, la mostra 2 i la mostra 3 són molt propers i significativament inferiors als de la mostra 4, i la mostra 2 és lleugerament superior a la mostra 1 i la mostra 3. Com que com més alta sigui la temperatura de temperat, menor serà la duresa. d'acer aliat és. La duresa de 2 × 10 mostres temperades a baixa temperatura (250 ℃) és lleugerament superior a la d'1 × 10 mostres temperades a alta temperatura (570 ℃), i la de 4 × 10 mostres temperades a baixa temperatura (250 ℃) és superior a la de 3 × 10 mostres. 1 # mostra i 2 # mostres són acer d'aliatge baix en carboni després del tractament de normalització i temperat. La temperatura de temperat té poc efecte sobre el valor de duresa de l'acer i la diferència és petita, de manera que el valor de duresa de la mostra 1 # i la mostra 2 # té poca diferència. La mostra 3 # i la mostra 4 # són acers d'aliatge baix en carboni després del tractament de trempat i temperat. La temperatura de tremp té una gran influència en el valor de duresa de la mostra. La duresa de la mostra 4 # temperada a baixa temperatura és molt superior a la de la mostra 3 # després del temperat a alta temperatura.

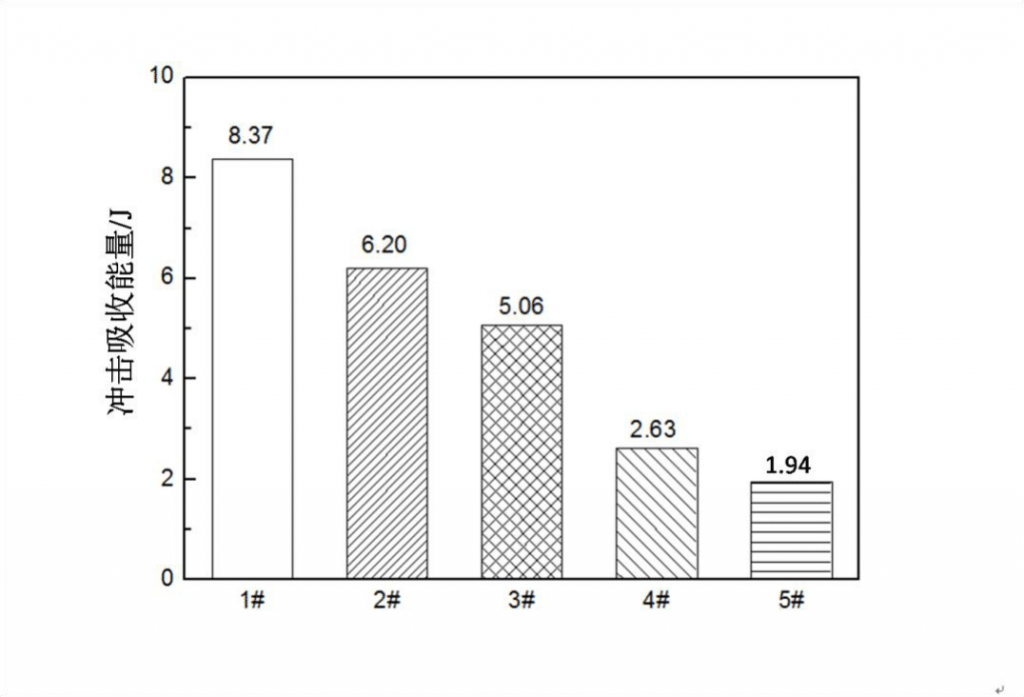

A la figura 3-5 es mostra l'energia absorbida per l'impacte de diferents tractaments tèrmics i acers d'aliatge d'alt carboni baix en fosa. Els resultats mostren que l'energia d'absorció d'impacte de les mostres 1, 2, 3 i 4 disminueix al seu torn. L'energia d'absorció d'impacte de l'acer d'aliatge baix en carboni (mostra 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃ és significativament superior a la d'altres mostres. Això es deu al fet que després del tractament normalitzat, es millora el grau de solució sòlida de cada element de l'acer aliat en austenita, es millora la segregació d'elements d'aliatge a l'estructura de fosa, es millora el grau d'homogeneïtzació de l'estructura de fosa i la resistència a l'impacte de la l'acer es millora. Després de normalitzar i temperar el tractament tèrmic, 1 i 2 mostres són d'estructura de perlita amb bona duresa. L'estructura de perlita de la mostra 1 està passivada i tendeix a esferoidir. Per tant, la duresa de la mostra 1 és millor que la de la mostra 2 i l'energia d'impacte de la mostra 1 és més alta. Després de l'extinció de l'oli i el tractament de temperat a baixa temperatura, la microestructura final de l'acer aliat és martensita temperada. La mostra manté una duresa alta i una duresa baixa a mesura que s'apaga, de manera que l'acer d'aliatge encara manté una duresa alta i una duresa baixa. Després de l'extinció i el tremp de l'oli a altes temperatures, la martensita va començar a descompondre's i es va formar una gran quantitat de sorbita. La duresa de la mostra 3 va disminuir significativament i la duresa va augmentar significativament. Per tant, la duresa de la mostra 3 va ser millor que la de la mostra 4. L'energia d'absorció d'impacte de l'acer d'alt carboni baix aliat com a fosa és la més baixa i la duresa és la pitjor.

A la taula 3-2 es mostren els resultats de tracció d'acers d'aliatge baix en carboni en diferents tractaments tèrmics i estats de fosa. Els resultats mostren que la resistència a la tracció Rm: 3# >1#>2#>4#>5#; Límit de rendiment Rel: 3#>1#>2#>4#、5#. En altres paraules, la resistència de l'acer d'alt carboni baix aliatge (3 #) recuit a 1000 ℃, l'oli temperat a 950 ℃ i temperat a 570 ℃ té la resistència més alta, i l'acer d'alt carboni baix aliatge (4 #) recuit a 1000 ℃, l'oli apagat a 950 ℃ i temperat a 250 ℃ té la resistència més baixa. L'allargament després de la fractura δ: 1#>2#>3#>4#>5#, és a dir, l'acer d'aliatge baix en carboni (1#) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃ té la La millor plasticitat, 1#, 2#, 3# i 4# són fractures mixtes, els resultats mostren que la plasticitat de l'acer d'alt carboni baix aliatge (# 4) recuit a 1000 ℃, oli apagat a 950 ℃ i temperat a 250 ℃ és el pitjor, que és una fractura fràgil. La força i la plasticitat de l'acer d'aliatge d'alt carboni baix (núm. 5) com a fosa són pitjors que les de la mostra de tractament tèrmic, que és una fractura fràgil.

| Taula 3-2 Resultats de les proves de tracció d'acers d'alt carboni i baix aliatge en els diferents processos de tractament tèrmic | |||

| Article No. | Resistència a la tracció / Mpa | Elongació després de la fractura /% | Límit de fluència / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 Anàlisi de fractura per impacte

La figura 3-6 mostra la morfologia de la fractura per impacte de diferents acers de tractament tèrmic i d'alt carboni baix aliats com a fosos. La figura 3-6 (a) (b) mostra la morfologia de fractura per impacte de l'acer d'alt carboni baix aliatge (mostra 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃. Els resultats de l'observació SEM mostren que la superfície de fractura és relativament plana segons l'observació macroscòpica (vegeu la figura 3-6 (a)) 3-6 (b)) l'observació mostra que hi ha petits forats a la superfície de la fractura i una clara es pot veure el patró de la llengua. Aquesta mostra mostra una millor duresa que altres mostres. La figura 3-6 (c) (d) mostra la morfologia de fractura per impacte de l'acer d'alt carboni baix aliatge (mostra 2) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 250 ℃. Es pot veure a partir de l'observació amb un augment baix (vegeu la figura 3-6 (c)) que la superfície de fractura és relativament plana, i de l'observació d'alta potència (vegeu la figura 3-6 (d)), un petit Es pot observar un nombre de fosses a la fractura i es poden observar un patró evident com la llengua i la vora de la llàgrima. Es revelen les característiques del quasi clivage. La figura 3-6 (E) (f) mostra la morfologia de la fractura per impacte d'acer d'alt carboni baix aliatge (mostra 3) recuit a 1000 ℃, oli temperat a 950 ℃ i temperat a 570 ℃. La fractura és relativament plana segons l'observació amb augments baixos (vegeu la figura 3-6 (E)), i hi ha unes quantes fossetes i un nombre reduït de vores de llàgrima a la fractura observada amb augments elevats (vegeu la fig. 3-). 6 (f)). La figura 3-6 (g) (H) mostra la morfologia de la fractura per impacte d'acer d'alt carboni baix aliatge (4 #) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃. La fractura és una fractura intergranular observada amb un augment baix (vegeu la figura 3-6 (g)), i hi ha unes quantes vores esquinçades i una morfologia de fractura de quasi escissió a gran augment (vegeu la figura 3-6 (H)). La figura 3-6 (I) (J) mostra la morfologia de la fractura per impacte de l'acer d'alt carboni baix aliat en fosa (5#). La fractura mostra un patró fluvial, que és una fractura trencadissa típica, i la duresa de la mostra com a fosa és la pitjor.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Anàlisi de fractura per tracció

A la figura 3-7 es mostra la morfologia de fractura per tracció de l'acer d'alt carboni baix aliat amb diferents tractaments tèrmics i estat de fosa. La figura 3-7 (a) (b) mostra la morfologia de fractura per tracció de l'acer d'alt carboni i baix aliatge (núm. 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃. Es poden observar petits clots i l'àrea de fractura és gran, que pertany a la fractura dúctil amb alta tenacitat. La figura 3-7 (c) (d) mostra la morfologia de la fractura per tracció de l'acer d'alt carboni i baix aliatge (núm. 2) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 250 ℃, s'observen petits forats i solcs parcialment llisos a gran augment (Fig. 3-7 (d)). No es troben esquerdes a les ranures, que pertanyen a la fractura dúctil. Els clots són més petits i poc profunds, i la duresa de la mostra és pitjor que la del número 1. La figura 3-7 (E) (f) mostra la morfologia de fractura per tracció de l'acer d'alt carboni baix aliatge (núm. 3) recuit a 1000 ℃, oli temperat a 950 ℃ i temperat a 570 ℃. Es poden observar la majoria dels patrons d'escissió i un nombre reduït de petits forets. L'àrea del patró d'escissió és més gran, l'àrea de la fibra és més petita i la mostra número 3 és una fractura mixta. Figura 3-7 (g) (h) La morfologia de la fractura per tracció de l'acer d'alt carboni i baix aliatge (núm. 4) recuit a 1000 ℃, oli temperat a 950 ℃ i temperat a 250 ℃ mostra un patró de riu evident i característiques de fractura d'escissió. A gran augment (Fig. 3-7 (H)), s'observa un nombre reduït de forats poc profunds al centre de la fractura, però les mostres encara pertanyen a la fractura fràgil. La figura 3-7 (I) (J) mostra la morfologia de fractura per tracció de l'acer d'aliatge d'alt carboni baix en fosa (núm. 5) amb un patró de riu evident i característiques de fractura d'escissió evidents. Pertany a la fractura fràgil, i la duresa de la mostra és la pitjor.

L'acer d'aliatge resistent al desgast d'alt carboni amb baix aliatge amb una composició de c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% i N 0,10% es van sotmetre a quatre tractaments tèrmics diferents. Es van estudiar els efectes de diferents tractaments tèrmics sobre la microestructura i les propietats mecàniques de l'acer d'alt carboni i baix aliatge. Els mètodes de tractament tèrmic de l'acer d'aliatge baix en carboni són els següents: 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h de normalització + 570 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h de normalització + 250 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h d'extinció d'oli + 570 ℃ × 2,5 h de temperat; 1000 ℃ × 6 h de recuit + 950 ℃ × 2,5 h d'extinció d'oli + 250 ℃ × 2,5 h de temperat. Els resultats mostren que:

- La microestructura de l'acer d'alt carboni baix aliatge (núm. 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃ és perlita. La microestructura de l'acer d'alt carboni baix aliatge (núm. 2) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 250 ℃ també és perlita. Tanmateix, l'estructura de perlita del número 1 està passivada i tendeix a ser esferoïdal, i les seves propietats completes són millors que les del número 2. La microestructura d'acer d'alt carboni i baix aliatge (mostra 3) recuit a 1000 ℃, oli apagat a 950 ℃ i temperat a 570 ℃ és sorbita temperada amb orientació martensita. La microestructura d'acer d'alt carboni baix aliatge (núm. 4) recuit a 1000 ℃, oli temperat a 950 ℃ i temperat a 250 ℃ és martensita temperada.

- La duresa de l'acer d'aliatge baix en carboni (núm. 4) recuit a 1000 ℃, l'oli apagat a 950 ℃ i temperat a 250 ℃ té la duresa Rockwell més alta de 57,5 HRC. La duresa dels altres tres tipus d'acer d'aliatge baix en carboni és inferior a la de la mostra 4 i els valors de duresa són propers. La duresa de les mostres 1,2,3 és de 43,8 HRC, 45,3 HRC i 44,3 HRC.

- La prova de resistència a l'impacte de l'osca en V mostra que l'acer d'aliatge baix en carboni (núm. 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃ té l'energia d'absorció d'impacte més alta (8,37 J) i la millor duresa. Els resultats de la prova de tracció també mostren que l'allargament després de la fractura δ de l'acer d'alt carboni baix aliatge (núm. 1) recuit a 1000 ℃, normalitzat a 950 ℃ i temperat a 570 ℃ té l'allargament màxim després de la fractura (14,31%), i la fractura és una fractura dúctil.

- Els resultats de la prova de tracció mostren que la resistència de l'acer d'aliatge baix en carboni (núm. 3) recuit a 1000 ℃, l'oli apagat a 950 ℃ i temperat a 570 ℃ té la millor resistència (Rm: 1269mpa, Rel: 1060mpa), el força de # 1, # 2, # 3, i # 4 és Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Les propietats mecàniques de l'acer d'aliatge d'alt carboni baix en fosa (núm. 5) són pitjors que les de les mostres tractades tèrmicament. El tractament tèrmic millora les propietats integrals de l'acer d'aliatge baix en carboni.

4.0 Microestructura i propietats mecàniques d'acer bainític resistent al desgast, acer perlita i revestiments de molí compost de matriu d'acer d'alt manganès

Per comparar i estudiar l'aliatge d'acer resistent al desgast i a la corrosió per a la placa de revestiment del molí semi-autògen, prenent com a orientació bàsica l'acer aliat d'alt carboni, la nostra fàbrica va dissenyar tres tipus d'acer d'aliatge d'alt carboni i els seus materials compostos i les plaques de revestiment fetes. La fosa i el tractament tèrmic es van completar a la nostra fàbrica, i l'assaig preliminar es va fer a les mines de metall.

A la taula 4-1, a la taula 4-2 i a la taula 4-3 es mostra la composició química de l'acer bainític, acer perlita i revestiments de molí compost de matriu d'acer alta en manganès.

| Taula 4-1 La composició química de les plaques de revestiment d'acer bainita (%) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Taula 4-2 La composició química de les plaques de revestiment d'acer perlita (%) | |||||||

| C | Si | Mn | Al | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Taula 4-3 La composició química de les plaques de revestiment compostes de matriu d'acer d'alt manganès (% en pes) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Després d'eliminar el revestiment d'acer bainita, el revestiment d'acer perlita i el revestiment compost de matriu d'acer d'alt manganès, les mostres per a l'observació de la microestructura, la prova de duresa, la prova d'impacte, la prova de tracció i la prova de desgast abrasiu per corrosió per impacte es tallen amb una màquina de tall de filferro.

4.1 Microestructura i propietats mecàniques d'acer bainític, acer perlita i revestiments de molí compost de matriu d'acer d'alt manganès

4.1.1 Microestructura

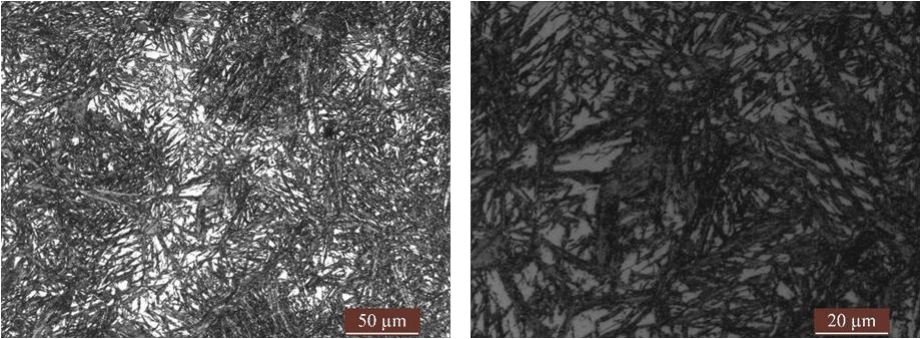

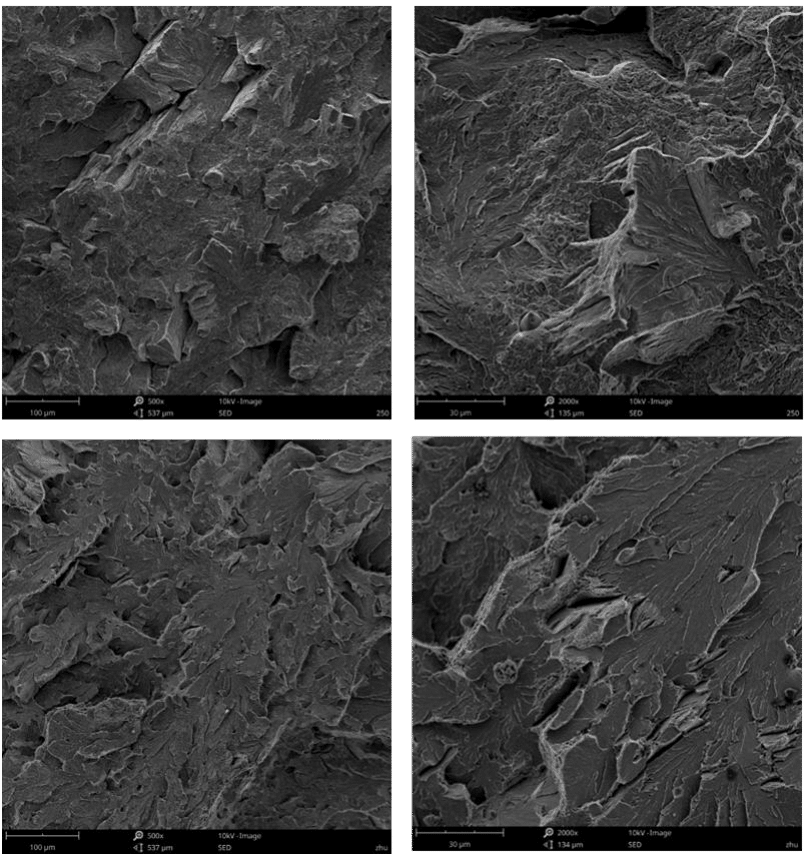

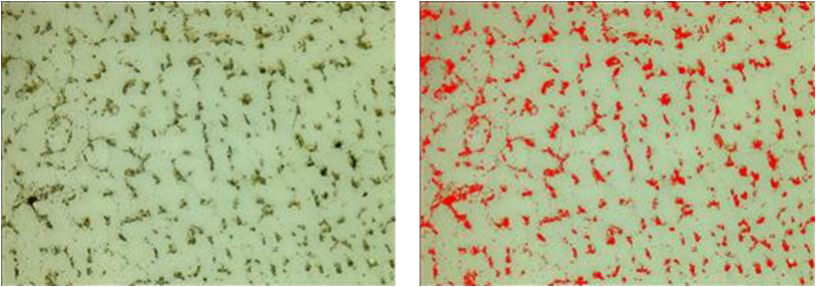

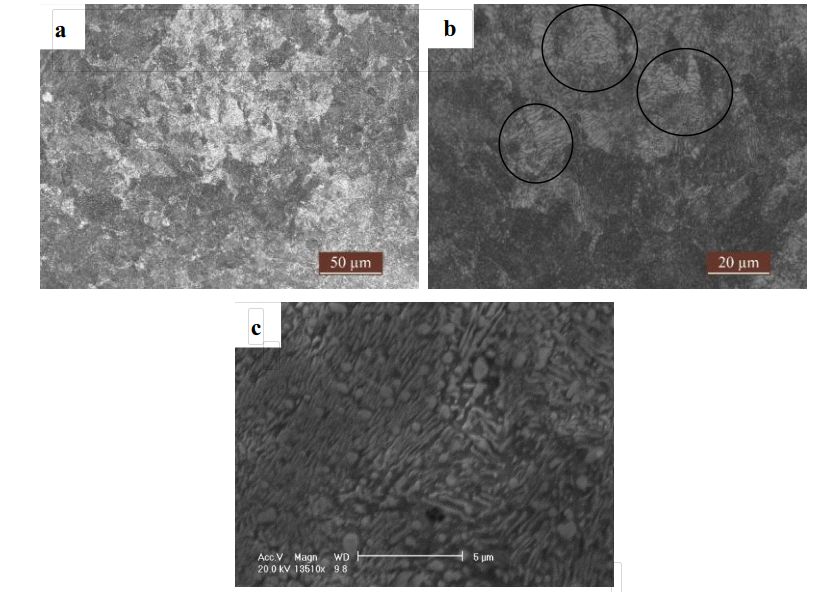

La figura 4-1 mostra l'estructura metal·logràfica de la placa de revestiment d'acer bainita i la figura 4-1 (a) (b) mostra l'estructura metal·logràfica de la superfície sense desgast. Es pot observar l'estructura de bainita inferior en forma d'agulla negra (vegeu la fletxa de la figura 4-1 (b)), l'estructura de bainita superior en forma de ploma (vegeu el cercle de la figura 4-1 (b)) i una mica d'austenita blanca retinguda. La figura 4-1 (c) (d) mostra l'estructura metal·logràfica de la superfície de desgast. Es pot observar l'estructura de bainita inferior en forma d'agulla negra i una mica d'austenita blanca retinguda. La bainita inferior negra en forma d'agulla a la superfície sense desgast és més fina que la superfície de desgast.

La figura 4-2 mostra el patró de difracció XRD de la placa de revestiment d'acer bainita. El patró de difracció de la mostra d'acer bainític mostra els pics de difracció de la fase α i la fase γ, i no hi ha cap pic de difracció evident del carbur al diagrama.

(b)non-wear-surface(c)(d)wear-surface.png)

La figura 4-3 mostra l'estructura metal·logràfica de la placa de revestiment composta de matriu d'acer alta en manganès, FIG. 4-3 (a) mostra la macrògrafa, la FIG. La figura 4-3 (b) mostra un diagrama de gran augment, i la figura 4-3 (b) mostra un gran nombre de carburs al límit del gra de l'austenita. A la superfície de la mostra de placa de revestiment composta de matriu d'acer d'alt manganès polida i corroïda, es van prendre 10 imatges metal·logràfiques amb l'augment de 100 vegades respectivament (vegeu la figura 4-4). La fracció d'àrea de carburs en el camp de visió es va analitzar mitjançant el programari Las phase expert software del microscopi metalogràfic Lycra, i es va prendre el valor mitjà aritmètic. Segons el càlcul, el contingut de carbur en el revestiment compost de matriu d'acer de manganès és del 9,73%. Els carburs es dispersen en austenita com a segona fase, la qual cosa millora la resistència al desgast i la resistència a la fluència del material. El material de revestiment compost de matriu d'acer d'alt manganès és un material compost amb estructura d'austenita com a matriu i carbur com a segona fase.

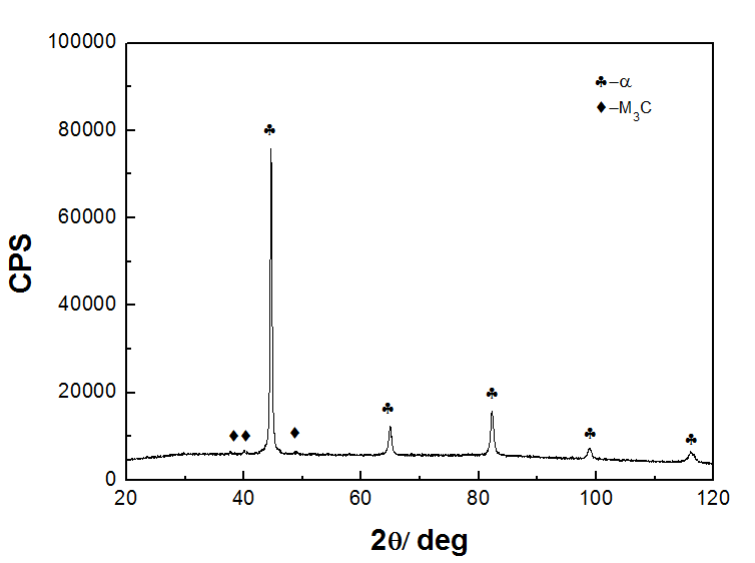

La figura 4-4 mostra el patró de difracció XRD d'una placa de revestiment composta de matriu d'acer alta en manganès, en la qual hi ha pics de difracció de fase γ i carbur, però cap pic de difracció de martensita.

La figura 4-6 mostra la microestructura del revestiment d'acer perlita, i la figura 4-6 (a) (b) mostra l'estructura metal·logràfica presa pel microscopi metal·logràfic Lycra. Es pot observar que l'estructura de la perlita és en blanc i negre (vegeu la figura 4-6 (b) cercle negre). La zona blanca és ferrita i la negra és cementita. La figura 4-6 (c) mostra la microestructura d'alta potència del SEM. Es pot veure perlita amb fases brillants i fosques. La part més clara és la cementita i la part més fosca és la ferrita.

La figura 4-7 mostra el patró de difracció XRD dels revestiments de la fàbrica d'acer de perlita. Hi ha pics de difracció de la fase α i de la fase Fe3C al patró de difracció dels revestiments del molí de perlita i no apareix cap pic d'austenita residual evident.

4.1.2 Propietats mecàniques

La taula 4-4 mostra els resultats de les proves de duresa i tenacitat a l'impacte del revestiment d'acer bainita, el revestiment compost de matriu d'acer d'alt manganès i el revestiment d'acer perlita. Els resultats mostren que el revestiment d'acer bainita té bones propietats d'adaptació de duresa i tenacitat; el compost de matriu d'acer d'alt manganès té una duresa pobra però una bona tenacitat sense enduriment per treball; la duresa de l'acer perlita és pobre.

| Taula 4-4 Duresa Rockwell i resistència a l'impacte de tres tipus de revestiments de fàbrica d'acer d'aliatge | |

| Article | Resultat |

| Duresa dels revestiments de fàbrica d'acer d'aliatge bainític (HRC) | 51.7 |

| Duresa dels revestiments de fàbrica d'acer d'aliatge compost de matriu d'acer de manganès (HRC) | 26.5 |

| Duresa dels revestiments d'acer d'aliatge de perlita (HRC) | 31.3 |

| Energia d'absorció de l'impacte de l'osca en V dels revestiments de fàbrica d'acer d'aliatge bainític (J) | 7.5 |

| Energia d'absorció d'impacte en forma de U de revestiments de fàbrica d'acer d'aliatge compost de matriu d'acer de manganès (J) | 87,7 |

| Energia d'absorció d'impacte dels revestiments de fàbrica d'acer d'aliatge de perlita amb osca en V (J) | 6 |

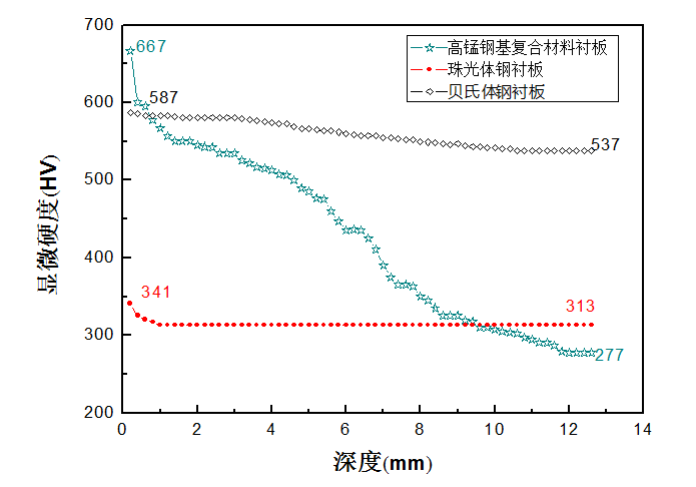

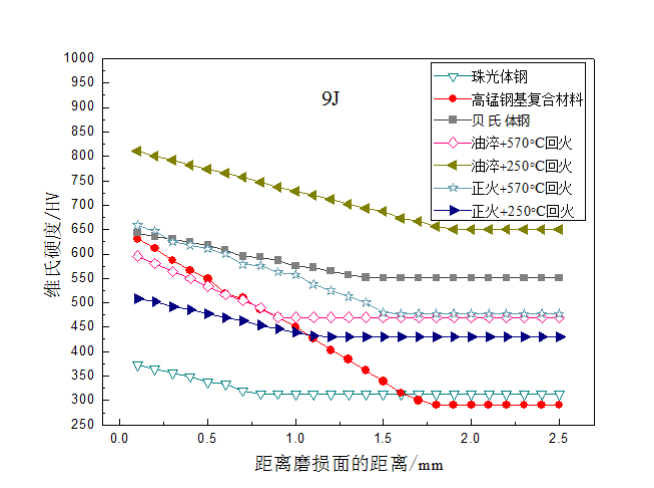

La figura 4-8 és una comparació de la distribució de la duresa a l'àrea de la capa endurida de tres tipus de materials de revestiment, és a dir, el revestiment d'acer bainita, la placa de revestiment composta de base d'acer de manganès i el revestiment d'acer perlita. Els resultats mostren que la placa de revestiment composta a base d'acer de manganès i el revestiment d'acer bainita tenen un fenomen d'enduriment evident després d'una prova a la mina. La profunditat de processament d'enduriment del revestiment compost a base d'acer d'alt manganès és de 12 mm i la duresa de la placa de revestiment augmenta a 667 HV (58,7 HRC); la profunditat de processament d'enduriment del revestiment d'acer bainita és de 10 mm, la duresa de HVS es va augmentar gairebé un 50% mitjançant l'enduriment per mecanitzat i no hi va haver cap fenomen d'enduriment evident al revestiment d'acer perlita.

La taula 4-5 mostra els resultats de les proves de tracció dels revestiments de molí compost de matriu d'acer de manganès i els revestiments de molí d'acer de perlita. Els resultats mostren que la resistència a la tracció dels revestiments de molí compost de matriu d'acer de perlita és equivalent a la dels revestiments de molí de material compost de matriu d'acer de manganès, però la placa de revestiment de material compost de matriu d'acer d'alt manganès té una força de rendiment més alta que els revestiments de molí d'acer de perlita. Al mateix temps, l'allargament després de la fractura del revestiment d'acer perlita és superior al del compost de matriu d'acer de manganès, i el revestiment de material compost de matriu d'acer de manganès té una millor duresa.

| Taula 4-5 Resultats de les proves de tracció de diferents revestiments de fàbrica d'acer d'aliatge | |||

| Article No. | Resistència a la tracció / Mpa | Elongació després de la fractura /% | Límit de fluència / Mpa |

| Revestiment compost de matriu d'acer d'alt manganès | 743 | 9.2 | 547 |

| Folre d'acer perlita | 766 | 6.7 | 420 |

4.1.3 Anàlisi de fractura per impacte

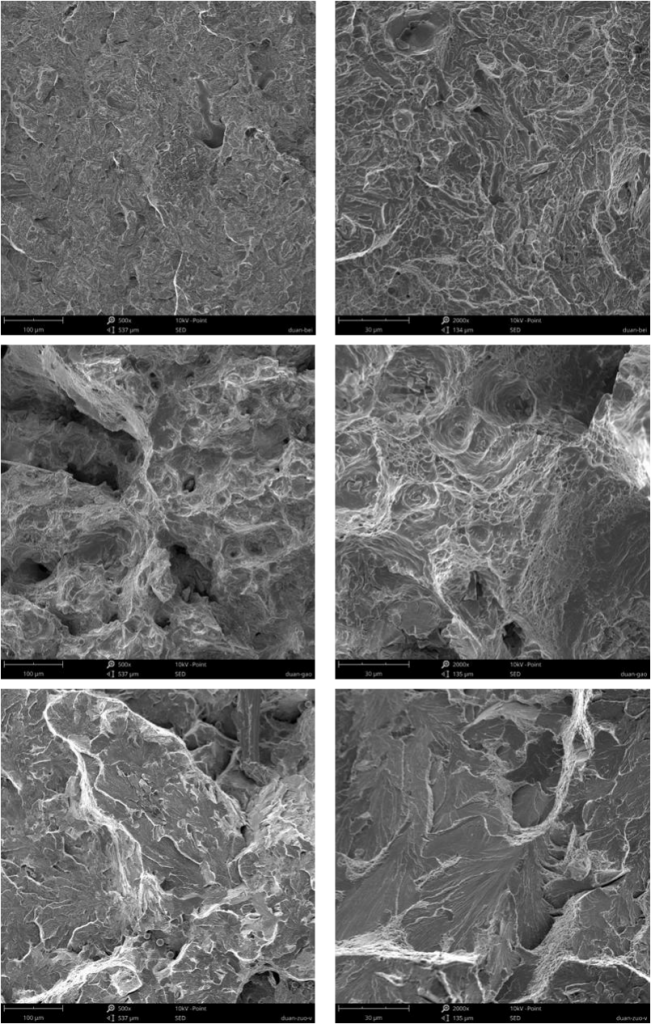

La figura 4-9 mostra la morfologia de fractura per impacte del revestiment d'acer bainita, el revestiment compost de matriu d'acer d'alt manganès i el revestiment d'acer perlita. La figura 4-9 (a) (b) mostra la morfologia de fractura per impacte del material de revestiment d'acer bainita. La superfície de fractura és relativament plana amb un nombre reduït de vores de llàgrima i un gran augment (Fig. 4-9 (a)) La tenacitat a la fractura dels clots (B-9) és poca profunditat, però l'energia de fractura és petita. La figura 4-9 (c) (d) mostra la morfologia de la fractura per impacte del material de revestiment compost de matriu d'acer alta en manganès. A partir del baix augment (Fig. 4-9 (c)), s'observa una deformació plàstica òbvia a la superfície de la fractura i apareixen forats a la secció transversal. A gran augment (Fig. 4-9 (d)), es poden observar fossetes grans i petites al mateix temps, i les fossetes grans són profundes i s'entrellacen entre elles. La figura 4-9 (E) (f) mostra la morfologia de fractura per impacte del material de revestiment d'acer perlita. La superfície de fractura és relativament plana amb un augment baix (Fig. 4-9 (E)), mentre que el patró del riu es pot observar amb un augment elevat (Fig. 4-9 (f)). Al mateix temps, es pot observar un petit nombre de fosses a la vora del patró del riu. La mostra és fractura fràgil a la vista macro i fractura plàstica a la part local a la vista micro.

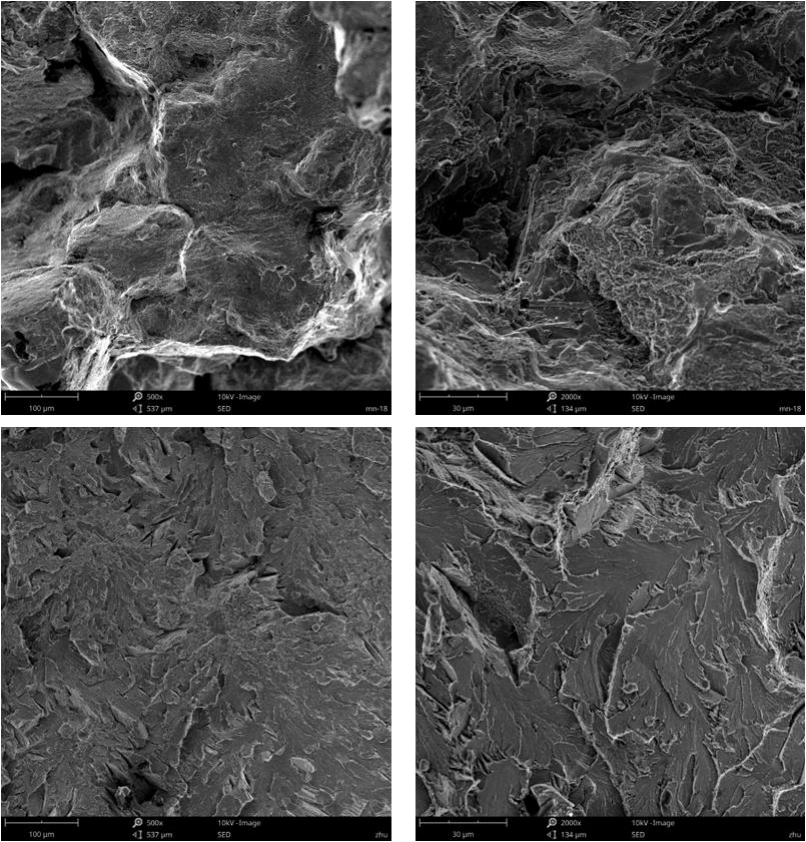

4.1.4 Anàlisi de fractura per tracció