Ricerca di rivestimenti per mulini SAG in acciaio legato resistenti alla corrosione e all'abrasione

Sulla base delle condizioni di lavoro del mulino semi-autogeno del cliente, H&G Machinery ricerca acciai legati resistenti alla corrosione e all'abrasione per rivestimenti del mulino semi-autogeno.

Le camicie semi-autogene del mulino sono soggette a condizioni di usura abrasiva e corrosiva. Al giorno d'oggi l'acciaio ad alto contenuto di manganese è stato ampiamente utilizzato come lastre di rivestimento del mulino SAG in patria e all'estero, ma la breve durata delle lastre di rivestimento in acciaio ad alto contenuto di manganese sotto abrasione ha fatto aumentare i costi di produzione e questo materiale deve essere spostato. Al fine di migliorare la durata e ridurre i costi di produzione delle lastre di rivestimento SAG, lo sviluppo di nuovi acciai legati resistenti all'usura ha un significato accademico e un valore economico. In questo contesto, è stato sviluppato e ricercato un nuovo tipo di acciaio bassolegato ad alto tenore di carbonio, allo stesso tempo sono state sviluppate in H&G nuove piastre di rivestimento in acciaio bainite, nuove piastre di rivestimento in acciaio composito ad alto contenuto di manganese e piastre di rivestimento in acciaio perlite Macchinari. L'effetto del processo di trattamento termico sulla composizione chimica, microstruttura, durezza, tenacità all'impatto, prova di trazione, resistenza alla corrosione e resistenza all'usura abrasiva della corrosione da impatto dell'acciaio bassolegato ad alto tenore di carbonio è stato studiato con il microscopio metallografico Leica, il forno a muffola, il tester di durezza , tester di impatto strumentato, macchina per prove di trazione, corrosione da impatto, macchina per prove di abrasione, diffusione di raggi X, microscopia elettronica a scansione e altri strumenti e mezzi di ricerca. Allo stesso tempo, sono state esplorate la microstruttura e le proprietà complete di tre nuove lastre di rivestimento resistenti all'abrasione.

In primo luogo, sono stati effettuati quattro diversi trattamenti termici per acciai bassolegati ad alto tenore di carbonio resistenti all'usura con la composizione di C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. È stato discusso l'effetto dei processi di trattamento termico sulla microstruttura e sulle proprietà delle leghe ad alto tenore di carbonio. I risultati mostrano che la microstruttura dell'acciaio bassolegato ad alto tenore di carbonio ricotto con 1000°C ricotto, 950°C normalizzato e 250°C temperato è perlite e la sua energia di assorbimento dell'impatto Charpy V-notch è la più alta (8,37 J). L'allungamento con gli stessi processi di trattamento termico è massimo (14,31%), mentre la resistenza alla trazione, il carico di snervamento e la durezza sono 1005 MPa, 850 MPa e 43,8 HRC. L'acciaio bassolegato ad alto tenore di carbonio, ricotto a 1000°C, normalizzato a 950°C e temprato a 250°C, ha le migliori proprietà complete.

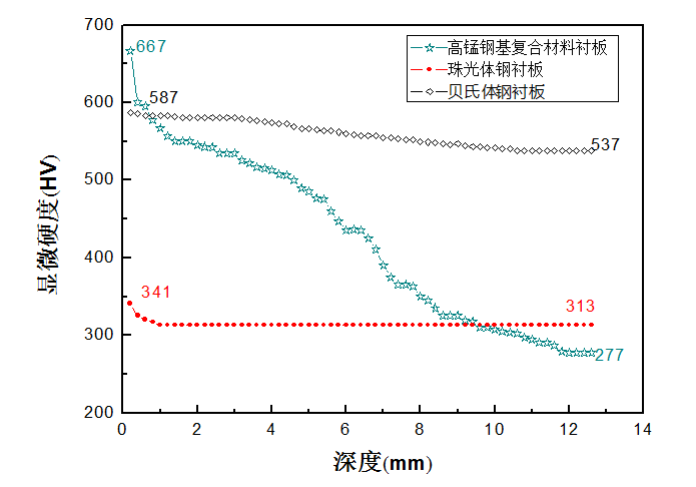

I risultati dello studio dei tre nuovi tipi di liner plates sviluppati sono i seguenti. La durezza delle piastre di rivestimento in acciaio bainite è 51,7 HRC. Dopo l'indurimento, la durezza delle piastre di rivestimento aumenta di 50 HV e la sua energia di assorbimento dell'impatto con intaglio a V Charpy è di 7,50 J, la cui durezza e tenacità si abbinano bene. Le piastre di rivestimento composite a matrice di acciaio al manganese sono un materiale composito con austenite come matrice e carburo come seconda fase. La durezza delle piastre di rivestimento composite a matrice di acciaio al manganese è 26,5 HRC. Dopo l'indurimento, la durezza delle piastre di rivestimento aumenta a 667 HV (58,7 HRC) e la sua energia di assorbimento dell'impatto con intaglio a U Charpy è 87,70 J. L'allungamento delle piastre di rivestimento con una buona tenacità è del 9,20%, mentre la resistenza alla trazione e allo snervamento sono 743 MPa e 547 MPa. La durezza delle lastre di rivestimento perlitiche è 31,3 HRC. Dopo l'indurimento, la durezza delle piastre di rivestimento è quasi invariata e la sua energia di assorbimento dell'impatto con intaglio a V Charpy è di 6,00 J. L'allungamento delle piastre di rivestimento perlitiche è basso (6,64%), mentre la resistenza alla trazione e la resistenza allo snervamento sono 766 MPa e 420 MPa.

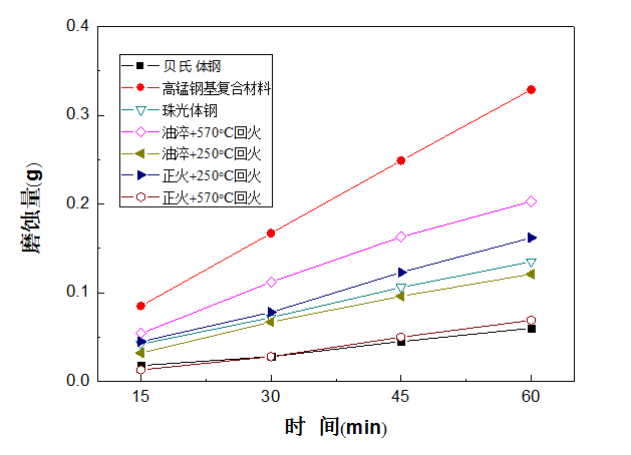

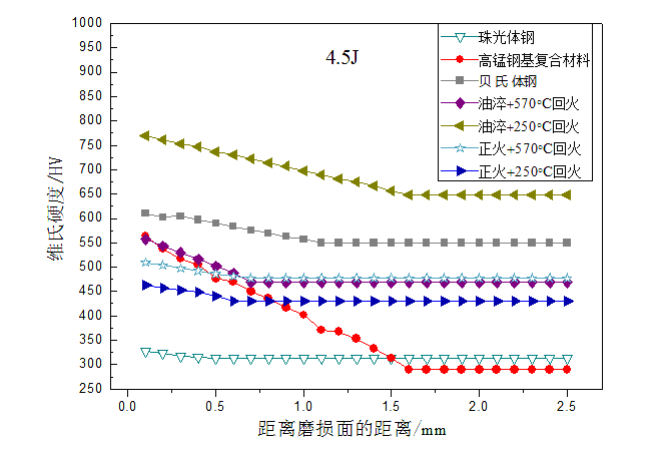

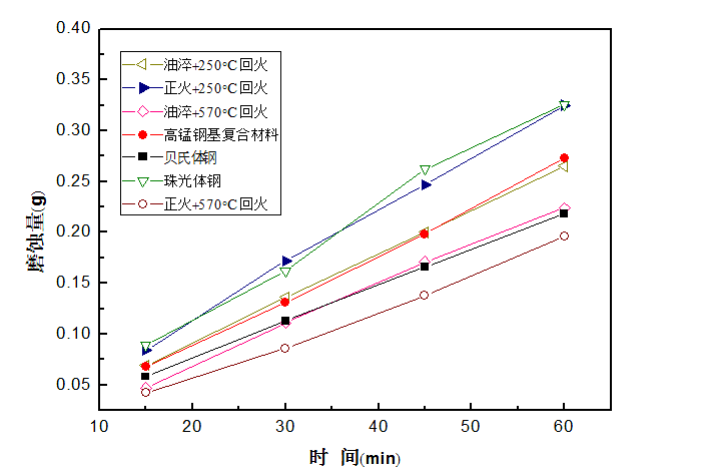

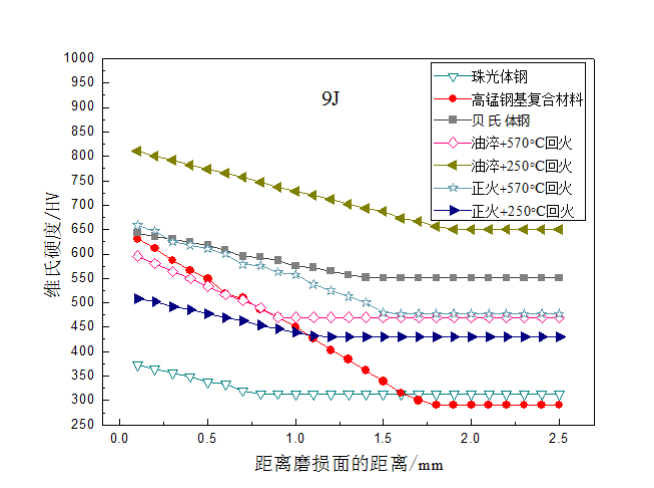

In condizioni di energia d'urto di 4,5 J: la perdita di peso usurata delle piastre di rivestimento in acciaio bainite è minima e questo materiale ha le migliori prestazioni di resistenza all'usura abrasiva da corrosione da impatto in queste condizioni. In condizioni di energia d'urto 9J: la perdita di peso usurata dell'acciaio bassolegato ad alto tenore di carbonio ricotto con 1000°C ricotto, 950°C normalizzato e 250°C temperato è minimo, e questo materiale ha le migliori prestazioni di resistenza all'usura abrasiva da corrosione da impatto in questa condizione.

Analisi della domanda per condizioni di applicazione, quando il carico d'impatto è molto piccolo, le piastre di rivestimento SAG dovrebbero essere realizzate in acciaio bainite. quando il carico d'urto è elevato, le piastre del rivestimento SAG devono essere realizzate con acciaio bassolegato ad alto tenore di carbonio ricotto con 1000°C ricotto, 950°C normalizzato e 250°C temprato.

1.1 Stato della ricerca dei materiali di rivestimento per mulini semiautomatici

1.1.1 Mulino semiautomatico

Nel 1932, il progresso della tecnologia industriale diede vita al primo molino autogeno al mondo. Intorno al 1950, il mulino autogeno fu formalmente utilizzato nella produzione mineraria. Dopo il 1960, il processo di macinazione autogeno completo è diventato popolare in molte miniere metallurgiche in molti paesi. Nel processo di automacinazione, il minerale con una dimensione superiore a 100 mm viene utilizzato come mezzo di macinazione principale nella macinazione, ma la dimensione è compresa tra 20 mm e 80 mm

A causa della sua scarsa capacità di macinazione, non è facile essere macinato alla dimensione appropriata dal minerale di grandi dimensioni. Per risolvere questo problema, i ricercatori cercano di aggiungere una certa quantità di sfere d'acciaio in un mulino autogeno per macinare questo tipo di abrasivi. Generalmente, la quantità di sfere d'acciaio aggiunte è 2 ~ 8% del volume del mulino autogeno. Questo miglioramento migliora notevolmente l'efficienza della sezione di macinazione della miniera e dovrebbe essere prodotto anche il mulino semiautogeno.

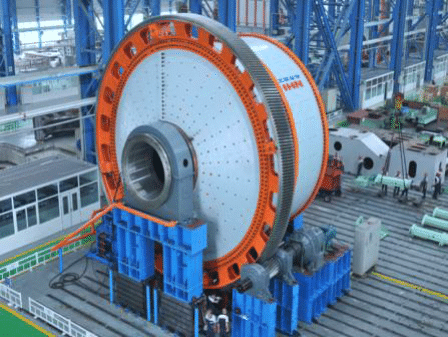

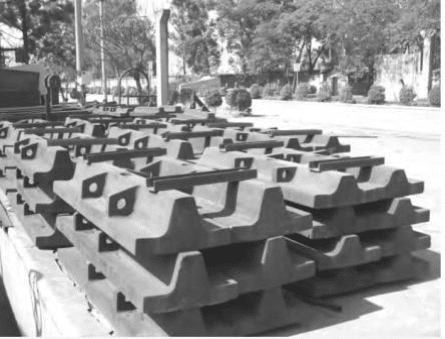

La Figura 1-1 mostra il diagramma solido del mulino semiautogeno utilizzato nelle miniere di metalli e la Figura 1-2 mostra la piastra di rivestimento del mulino semiautogeno da assemblare. In breve, il mulino semiautogeno è una specie di attrezzatura per la produzione di miniere di metallo che utilizza in parte una sfera di macinazione e il minerale stesso per macinare il minerale metallico. Sebbene il mulino semiautogeno abbia un consumo energetico relativamente elevato, il che non favorisce l'utilizzo efficace dell'energia, il mulino semiautogeno comprende: operazione di frantumazione media e fine, operazione di vagliatura e trasferimento del minerale, che riduce notevolmente la produzione della miniera processo, riduce l'inquinamento da polvere, riduce i costi di produzione e riduce gli investimenti di produzione.

Il mulino semiautogeno comprende principalmente la parte di trasmissione, il cuscinetto principale, lo schermo del cilindro, la parte del cilindro, il dispositivo di azionamento lento, il motore principale, il dispositivo di sollevamento, la lubrificazione, il controllo elettrico, ecc. il rivestimento del mulino è il componente principale della parte del barilotto del mulino semiautogeno ed è anche la parte con la maggior perdita.

1.1.2 Fodere di mulino semiautogene

Il cilindro del mulino semiautogeno ruota in modo sincrono sotto l'azionamento del motore. I materiali (sfera d'acciaio e minerale metallico) caricati nel cilindro ruotano ad una certa altezza con il cilindro. Sotto l'azione della gravità, vengono lanciati verso il basso a una certa velocità lineare. Il minerale metallico, la sfera di macinazione e la piastra di rivestimento avranno un impatto relativamente grande e una grave usura. Questi effetti fanno sì che il minerale metallico venga macinato e il più importante è macinare il minerale metallico Dopo la macinazione, il materiale qualificato viene inviato fuori dal cilindro sotto l'impatto dell'acqua.

1.2 Materiali resistenti all'usura per rivestimenti di mulini semiautogeni

Le parti in acciaio resistenti all'usura consumate dall'usura abrasiva sono una delle condizioni di lavoro più severe delle parti in acciaio resistenti all'usura. Rispetto alle condizioni di usura abrasiva a secco, le condizioni di usura abrasiva a umido contengono determinati fattori di corrosione, quindi il grado di usura è più complesso e grave. Le camicie del mulino del mulino semiautogeno non solo sono soggette a forti urti e usura per lungo tempo, ma sono anche soggette alla corrosione dei materiali minerali umidi. Allo stesso tempo, è stato soggetto a lungo all'interazione dell'impatto del rivestimento, dell'usura abrasiva e della corrosione elettrochimica nel processo di servizio, il che rende il rivestimento la parte più grave e soggetta a guasti del mulino SAG .

Ha una lunga storia nell'usare acciaio ad alto contenuto di manganese come rivestimenti per mulini di un mulino a umido in patria e all'estero. Finora, l'acciaio ad alto contenuto di manganese è ancora il materiale più utilizzato per il rivestimento di laminatoi a umido. Altri acciai legati resistenti all'usura e alla corrosione, come il rivestimento in acciaio perlite, vengono utilizzati anche in patria e all'estero, ma l'effetto non è molto soddisfacente. È un'esigenza urgente per l'industria del rivestimento dei mulini a umido e un compito importante per l'innovazione tecnica sviluppare un nuovo tipo di rivestimento in acciaio bassolegato ad alto tenore di carbonio con una buona resistenza all'abrasione e metterlo in applicazione.

1.2.1 Acciaio austenitico al manganese

Nell'acciaio fuso resistente all'usura, l'acciaio austenitico al manganese è stato ampiamente utilizzato in varie parti in acciaio resistenti all'usura grazie alle sue proprietà uniche e ha una lunga storia. La struttura metallografica è principalmente austenite monofase, oppure l'austenite contiene una piccola quantità di carburo. La struttura in austenite ha una forte capacità di incrudimento. Quando la superficie di lavoro è soggetta a una grande forza d'urto o a una grande sollecitazione di contatto, lo strato superficiale si indurisce rapidamente e la sua durezza superficiale può anche essere aumentata a 700 HBW, quindi la resistenza all'usura è migliorata. Sebbene la durezza dello strato superficiale della superficie di lavoro aumenti, la durezza e la tenacità della struttura di austenite nello strato interno rimangono invariate, il che rende l'acciaio ad alto contenuto di manganese non solo ha un'eccellente resistenza all'usura ma ha anche la capacità di resistere a grandi impatti carico. A causa di questa caratteristica, l'acciaio ad alto contenuto di manganese ha un eccellente effetto applicativo in condizioni di usura abrasiva da impatto e condizioni di usura abrasiva da rettifica ad alta sollecitazione. Ci sono molti vantaggi dell'acciaio ad alto contenuto di manganese, ma ci sono anche molti difetti. Quando la forza d'impatto o lo stress di contatto dell'acciaio ad alto contenuto di manganese è troppo piccolo, l'acciaio non può ottenere un incrudimento sufficiente e la resistenza all'usura è ridotta, quindi non può funzionare normalmente. Inoltre, si è riscontrato che la resistenza alla corrosione dell'acciaio ad alto contenuto di manganese è scarsa, il che non può ottenere l'effetto ideale in un ambiente umido。

Dagli anni '60, i ricercatori in patria e all'estero hanno iniziato a riformare l'acciaio austenitico per migliorarne le proprietà globali. La maggior parte di essi aggiunge alcuni elementi di lega, come Cr, Mo, Ni, V, ecc., e regola il contenuto di C e Mn allo stesso tempo e adotta una modifica dell'inoculazione per ottenere una migliore resistenza all'usura dell'acciaio al manganese austenitico. Finora, la ricerca e l'esplorazione di leghe, modifica e rinforzo di acciai austenitici e acciai austenitici metastabili hanno ottenuto risultati gratificanti. Alcuni paesi aggiungono persino acciai austenitici migliorati agli standard nazionali. L'acciaio ad alto contenuto di manganese è un materiale comune per le fodere per mulini a umido in patria e all'estero. Quando il carico di impatto del mulino a umido è troppo piccolo, l'incrudimento dell'acciaio ad alto contenuto di manganese non è completo e la sua resistenza all'usura abrasiva da impatto sarà debole. Inoltre, a causa della scarsa resistenza alla corrosione della struttura dell'austenite, la durata della resistenza alla corrosione dell'acciaio austenitico è relativamente bassa.

1.2.2 Ghisa resistente all'usura

La ghisa bianca a bassa e alta lega è attualmente ampiamente utilizzata. Rispetto alla tradizionale ghisa bianca e alla ghisa bianca a basso tenore di carbonio, la nuova ghisa resistente all'usura rappresentata dalla ghisa bianca a basso contenuto di cromo e ad alto contenuto di cromo ha una migliore resistenza all'usura.

Il cromo è il principale elemento di lega della ghisa bianca a basso contenuto di cromo. I carburi in genere di ghisa bianca a basso contenuto di cromo sono dispersi nella ghisa dalla rete. Pertanto, la fragilità della ghisa bianca a basso contenuto di cromo è maggiore e la resistenza all'usura è inferiore a quella della ghisa bianca a media e alta lega. In generale, non è adatto per condizioni di lavoro con elevate esigenze di resistenza all'usura e tenacità. La ghisa bianca ad alto contenuto di cromo è ampiamente utilizzata in molti tipi di apparecchiature e condizioni di lavoro, il che è dovuto all'ampia gamma di contenuto di cromo (10% ~ 30%) di ghisa bianca ad alto contenuto di cromo. La tenacità della ghisa Cr12 a basso tenore di carbonio in ghisa bianca ad alto contenuto di cromo è migliorata grazie alla regolazione del contenuto di cromo, che può soddisfare i requisiti di un grande mulino a sfere in cemento con un grande carico d'urto; dopo un certo trattamento termico, la ghisa Cr15 può ottenere buone prestazioni miscelate con una piccola quantità di carburo e La struttura martensitica dell'austenite trattenuta ha una buona resistenza all'usura, che può essere utilizzata per macinare materiali a sfere e piastre di rivestimento del mulino a sfere in cementeria; La ghisa Cr20 e Cr26 ha una buona corrispondenza tra durezza e tenacità e un'elevata temprabilità, che può essere utilizzata in parti resistenti all'usura a parete spessa. Inoltre, la ghisa Cr20 e Cr26 ha una forte resistenza alla corrosione e all'ossidazione, che può essere utilizzata anche in condizioni di usura da corrosione a umido e usura ad alta temperatura.

1.2.3 Acciaio legato non manganese resistente all'usura

Con lo sviluppo di sempre più acciai legati non manganese con prestazioni eccellenti, si è riscontrato che la durezza e la tenacità di questo tipo di acciaio legato possono essere regolate in un'ampia gamma ottimizzando il rapporto di composizione o esplorando il trattamento termico, e può hanno anche un'elevata durezza e un'elevata tenacità allo stesso tempo. Ha un buon effetto applicativo in molte condizioni di lavoro. L'acciaio legato non manganese può avere allo stesso tempo un'elevata durezza, un'elevata resistenza e una buona tenacità. La sua resistenza e durezza sono molto superiori a quelle dell'acciaio austenitico al manganese e il suo effetto applicativo è migliore in condizioni di piccolo carico d'urto. Cromo, manganese, nichel, silicio, molibdeno e altri elementi in lega vengono spesso aggiunti all'acciaio resistente all'usura per migliorarne le proprietà meccaniche e la temprabilità.

1.2.3.1 Acciaio resistente all'usura medio-alto legato

Negli ultimi anni, gli ingegneri di Qiming Machinery hanno svolto molte ricerche su piastre di rivestimento in acciaio martensitico medio e alto legato (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) e alcuni progressi sono stati fatti.

(1) Progettazione della composizione chimica

Elemento di carbonio

Il contenuto di carbonio ha un effetto diretto sulla microstruttura, sulle proprietà meccaniche, sulla temprabilità e su altre proprietà dell'acciaio legato. I risultati mostrano che la durezza del campione diminuisce al diminuire del contenuto di carbonio, il che porta alla mancanza di resistenza all'usura, ma la tenacità è relativamente migliore; con l'aumento del contenuto di carbonio, la durezza del campione aumenta, la resistenza all'usura è relativamente migliore, ma la plasticità e la tenacità peggiorano. I risultati mostrano che la durezza dell'acciaio legato aumenta con l'aumento del contenuto di carbonio e la sua tenacità plastica diminuisce. Quando il contenuto di carbonio è in un certo intervallo (0,2 ~ 0,25%), la resistenza all'urto (α K) dell'acciaio legato diminuisce molto lentamente e rimane quasi invariata. All'interno di questo intervallo di contenuto di carbonio, la microstruttura dell'acciaio legato è la martensite. I risultati mostrano che le proprietà meccaniche composite dei tre tipi di strutture sono buone e la resistenza all'usura abrasiva per corrosione da impatto è eccellente.

Elemento cromo

L'elemento di cromo può migliorare in una certa misura la temprabilità dell'acciaio legato. L'acciaio ha buone proprietà meccaniche complete dopo il corretto processo di trattamento termico. Gli elementi di cromo possono esistere sotto forma di carburo contenente cromo nell'acciaio cementato, che può migliorare ulteriormente la resistenza all'usura delle parti in acciaio in una certa misura. I nostri ingegneri hanno studiato l'effetto del Cr sulle proprietà degli acciai legati al Cr Ni Mo con un contenuto di C di 0,15-0,30. I risultati mostrano che la resistenza all'urto dell'acciaio legato può essere migliorata aumentando il contenuto di cromo nelle condizioni di tempra e rinvenimento. Pertanto, nella progettazione dell'acciaio legato, possiamo regolare il contenuto dell'elemento di cromo per fare in modo che l'acciaio legato ottenga proprietà meccaniche complete migliori, in modo da ottenere il miglior effetto resistente all'usura.

I nostri ingegneri hanno studiato la resistenza all'usura dell'acciaio legato con diversi elementi di cromo in condizioni acide. Si è riscontrato che con l'aumento del contenuto di cromo (1,5% ~ 18%), la resistenza all'usura delle parti in acciaio prima aumenta e poi diminuisce. Quando il contenuto di cromo è del 12,5%, l'acciaio ha la migliore resistenza all'usura e alla corrosione. Infine, la frazione di massa dell'elemento in lega cromo è Si conclude che il 10 ~ 12% dell'acciaio legato resistente all'usura ha il miglior effetto resistente all'usura.

Elemento in nichel

Allo stesso tempo, il nichel può migliorare la temprabilità dell'acciaio legato per ottimizzarne le proprietà meccaniche. I risultati mostrano che la durezza dell'acciaio legato viene leggermente migliorata aggiungendo l'elemento di nichel, ma l'energia di assorbimento degli urti e la tenacità dell'acciaio legato possono essere notevolmente migliorate. Allo stesso tempo, il nichel può accelerare la passivazione dell'acciaio legato Fe Cr e ottimizzare la resistenza alla corrosione e all'ossidazione dell'acciaio legato Fe Cr. Tuttavia, il contenuto di nichel negli acciai legati resistenti all'usura non dovrebbe essere troppo elevato (generalmente inferiore al 2%). In generale, un contenuto troppo elevato di nichel renderà la zona della fase γ troppo ampia, il che porterà all'aumento della fase di austenite trattenuta nell'acciaio legato, il che rende l'acciaio legato incapace di ottenere buone proprietà complete.

Elemento di molibdeno

Il molibdeno può affinare la granulometria dell'acciaio legato in una certa misura, in modo da ottimizzare le proprietà complete dell'acciaio legato. Il molibdeno può migliorare la temprabilità dell'acciaio martensitico e allo stesso tempo migliorare la resistenza, la durezza e la resistenza alla corrosione dell'acciaio martensitico. Il contenuto di silicio nelle parti in acciaio è generalmente inferiore all'1%.

Elemento in silicone

Il contenuto di silicio può influenzare la trasformazione dell'austenite dell'acciaio legato. L'aggiunta di silicio rallenta la diffusione degli atomi di carbonio nel processo di tempra, ostacola la formazione di carburi negli acciai legati, con conseguente elevata concentrazione di carbonio. La stabilità della fase austenite è migliorata durante la trasformazione di fase. Allo stesso tempo, una certa quantità di Si può migliorare la durezza e la resistenza all'usura dell'acciaio legato attraverso il rafforzamento della soluzione. In generale, il contenuto di silicio nell'acciaio è di circa 0,3% ~ 0,6%.

(2) Processo di trattamento termico e struttura metallografica

Il processo di trattamento termico influisce direttamente sulla microstruttura e sulle proprietà meccaniche delle parti in acciaio. I nostri ingegneri hanno scoperto che il processo di trattamento termico ha un effetto su un acciaio a bassa lega resistente all'usura (la composizione chimica è C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). Il trattamento termico è l'estinzione (850 ℃, 880 ℃, 910 ℃ e 930 ℃) e il rinvenimento (200 ℃ e 250 ℃). I risultati mostrano che quando la temperatura di rinvenimento è costante, la durezza del campione aumenta con l'aumento della temperatura di tempra, mentre l'energia assorbita dall'impatto diminuisce e la tenacità peggiora. Più carburi precipitano nell'acciaio legato temperato a 250 ℃, il che aumenta la durezza della matrice. Le proprietà meccaniche del campione temperato a 250 ℃ sono migliori di quelle temperate a 200 ℃. La resistenza all'usura dell'acciaio bassolegato temperato a 890 ℃ e temperato a 250 ℃ è la migliore.

I nostri ingegneri hanno anche studiato il trattamento termico di acciai bassolegati a medio tenore di carbonio con una composizione chimica di C 0,51%, Si 0,13%, Cr 1,52% e Mn 2,4%. Sono stati studiati rispettivamente gli effetti del raffreddamento ad acqua, del raffreddamento ad aria e del raffreddamento ad aria sulla microstruttura dell'acciaio legato La microstruttura dell'acciaio legato temprato è martensite e la microstruttura dopo il raffreddamento ad aria e il raffreddamento ad aria è sia martensite che bainite Dopo ulteriore rinvenimento a 200 ℃ , 250 ℃, 300 ℃, 350 ℃ e 400 ℃, la durezza complessiva dei campioni mostra una tendenza al ribasso. Tra questi, i campioni raffreddati ad aria e ad aria sono strutture multifase contenenti la fase bainite e la loro durezza diminuisce più lentamente. La perdita di usura aumenta con l'aumento della temperatura di rinvenimento. Poiché la struttura in bainite ha una buona resistenza all'ammorbidimento da rinvenimento e una buona tenacità, la durezza dei campioni raffreddati ad aria e ad aria diminuisce. La resistenza all'usura della struttura composita con la fase di bainite è migliore.

(3) Studio sui materiali delle fodere dei mulini minerari

I nostri ingegneri hanno analizzato il comportamento a rottura della piastra di rivestimento (acciaio legato 5cr2nimo) del mulino semiautogeno nella miniera di magnetite di titanio vanadio. I risultati mostrano che la microstruttura dell'acciaio legato è martensite con austenite trattenuta. Durante il servizio della piastra di rivestimento, l'aggregato minerale ha un effetto di usura abrasiva da impatto sulla piastra di rivestimento e anche la piastra di rivestimento è corrosa dalla polpa. Sulla superficie usurata della piastra di rivestimento in servizio è stato osservato un gran numero di pozzi di corrosione e crepe. Si ritiene che il motivo del guasto della piastra di rivestimento sia che il carico d'urto nelle condizioni di lavoro è troppo basso e la piastra di rivestimento non è sufficientemente indurita, con conseguente bassa durezza della superficie di lavoro della piastra di rivestimento e scarsa resistenza all'usura .

I nostri ingegneri hanno anche studiato la resistenza all'usura abrasiva della corrosione da impatto di tre tipi di acciai legati a basso tenore di carbonio con diversi contenuti di carbonio (C: 0,16%, 0,21%, 0,25%). I risultati mostrano che la durezza dell'acciaio legato aumenta con l'aumento del contenuto di carbonio, mentre l'energia di assorbimento dell'impatto diminuisce. I risultati sperimentali mostrano che l'acciaio legato con lo 0,21% di carbonio ha la minor perdita di usura e la migliore resistenza all'usura abrasiva per corrosione da impatto.

Sono stati inoltre studiati l'effetto del contenuto di silicio (Si: 0.53, 0.97, 1.49, 2.10, 2.60, c0.25%) sulla microstruttura, le proprietà meccaniche e la resistenza all'usura di acciai fusi in lega di carbonio medio alto cromo. I risultati mostrano che l'acciaio legato con un contenuto di silicio dell'1,49% ha la durezza più elevata (55,5 HRC) e la migliore tenacità (energia di assorbimento dell'impatto: 27,20 J) e la sua microstruttura è la martensite a listelli. Il test di usura abrasiva per corrosione da impatto (carico di impatto: 4,5 J) mostra che l'acciaio legato con un contenuto di silicio dell'1,49% ha la minor perdita di usura e la migliore resistenza all'usura da corrosione da impatto.

I nostri ingegneri hanno anche studiato l'usura abrasiva da corrosione da impatto di tre tipi di acciaio per rivestimenti di rettifica a umido da miniera. I tre tipi di fodere sono acciaio ad alta lega a basso tenore di carbonio (struttura martensite a listelli, durezza: 45 ~ 50 HRC, valore di resistenza all'urto maggiore di 50 J / cm2), acciaio ad alto manganese (struttura austenite monofase, durezza > 21 HRC, impatto valore di tenacità maggiore di 147 J / cm2) e acciaio legato al carbonio medio (struttura martensite temperata contenente una piccola quantità di bainite e austenite trattenuta, durezza: 57 ~ 62 HRC, valore di resilienza: 20 ~ 30 J/cm2)。 Il carico di impatto è 2,7 J e il materiale del minerale è minerale di ferro acido.I risultati del test mostrano che il rivestimento in acciaio ad alta lega a basso tenore di carbonio ha la minor perdita di peso per abrasione e la migliore resistenza all'usura da corrosione da impatto.

1.2.3.2 Acciaio bassolegato resistente all'usura

I vantaggi dell'acciaio bassolegato si manifestano principalmente nella sua buona temprabilità, elevata durezza e elevata tenacità. Sempre più ricercatori iniziano a studiare la possibilità di utilizzare acciai bassolegati invece di acciai ad alto contenuto di manganese come fodere del mulino del mulino a umido. Generalmente, l'acciaio bassolegato viene trasformato in martensite temprata con buone proprietà globali aggiungendo elementi come C, Mn, Cr, Si, Mo, B e selezionando un trattamento termico appropriato.

I nostri ingegneri hanno studiato l'applicazione dell'acciaio zg40cr2simnmov nelle fodere del mulino. Il processo di trattamento termico è di 900 ℃ di ricottura + 890 ℃ di tempra in olio + (220 ± 10 ℃) di rinvenimento. Dopo il trattamento termico di cui sopra, la microstruttura dell'acciaio zg40cr2simnmov è martensite temperata monofase e le sue proprietà meccaniche complete sono buone: durezza ≥ 50 HRC, carico di snervamento ≥ 1200 MPa, resilienza ≥ 18 J/cm2. L'acciaio legato e l'acciaio ad alto contenuto di manganese (proprietà meccaniche: durezza ≤ 229 hb, carico di snervamento ≥ 735 mpa, resilienza ≥ 147 j / cm2) sono stati testati in diverse miniere come l'impianto di allumina della Shandong Aluminium Corporation. I risultati del test mostrano che la piastra di rivestimento in acciaio zg40cr2simnmov ha una lunga durata in un mulino a sfere a umido e in un mulino a sfere a secco.

I nostri ingegneri hanno inoltre studiato lo studio di un acciaio fuso a bassa lega resistente all'usura e l'uso di piastre di rivestimento. Sono stati esplorati diversi processi di trattamento termico per l'acciaio bassolegato e il processo ottimale è stato la tempra a 900 ~ 950 ℃ e il rinvenimento a 500 ~ 550 ℃. Dopo il trattamento termico, l'acciaio legato aveva le migliori proprietà meccaniche, durezza: 46,2 HRC, carico di snervamento: 1500 MPa, resilienza: 55 J / cm2.

I risultati dell'usura abrasiva ad impatto mostrano che la resistenza all'usura dell'acciaio bassolegato temprato a 900 ~ 950 ℃ e temprato a 500 ~ 550 ℃ è migliore di ZGMn13 nelle stesse condizioni di prova. Inoltre, l'acciaio legato e lo ZGMn13 sono stati testati nel concentratore di Sizhou della miniera di rame di Dexing. I risultati mostrano che la vita utile del rivestimento multielemento in acciaio bassolegato è 1,3 volte più lunga di quella della normale piastra di rivestimento ZGMn13.

Nella condizione della macinazione a umido nelle miniere di metalli, i limiti del tradizionale rivestimento in acciaio ad alto contenuto di manganese, che è attualmente ampiamente utilizzato, sono sempre più evidenti ed è tendenza generale che la sua posizione dominante venga sostituita. L'acciaio bassolegato martensitico resistente all'usura sviluppato attualmente ha una buona resistenza all'usura, ma la sua tenacità è scarsa, il che si traduce nella sua resistenza agli urti incapace di soddisfare le condizioni di lavoro della piastra di rivestimento per miniere metalliche. Una situazione simile esiste in altri acciai legati, che ostacolano il rinnovo del rivestimento del mulino da miniera. È ancora un compito difficile sviluppare nuovi acciai legati resistenti all'usura che possano sostituire i tradizionali rivestimenti delle acciaierie ad alto contenuto di manganese.

1.2.3.3 Acciaio antiusura bainite

Le proprietà meccaniche complessive dell'acciaio bainitico sono buone e l'acciaio bainitico inferiore ha elevata durezza, elevata tenacità, bassa sensibilità all'intaglio e sensibilità alle crepe. Il metodo di produzione tradizionale dell'acciaio bainitico prevede l'aggiunta di Mo, Ni e altri metalli preziosi e l'adozione di un processo di tempra isotermica. Questo non solo rende il costo di produzione dell'acciaio bainitico troppo elevato, ma porta anche facilmente all'instabilità della qualità dell'acciaio a causa della difficoltà di controllo del processo. Anche l'applicazione industriale dell'acciaio bainitico è seriamente limitata. Con l'ulteriore esplorazione ed esplorazione dell'acciaio bainitico, è stato sviluppato l'acciaio bifase bainite, come l'acciaio bifase austenite bainite, l'acciaio bainite austettico rinforzato, l'acciaio bifase bainite martensite, ecc. A causa del suo basso costo di produzione, l'acciaio bainite può essere utilizzato nell'industria.

L'acciaio bifase austenite bainite (A / b) combina la forte capacità di incrudimento dell'austenite e l'elevata durezza e tenacità della bainite, quindi l'acciaio bifase a / b ha un'elevata resistenza e una buona tenacità e ha un'eccellente resistenza all'usura. Mn Si Austenite Bainite L'acciaio bifase ottenuto per austempra ha una buona resistenza all'usura, che può soddisfare molte condizioni di resistenza all'usura. In questo tipo di acciaio bifase, Mn, Cr e altri elementi a basso costo vengono selezionati per migliorare la temprabilità delle parti in acciaio. Il costo di produzione viene ulteriormente ridotto e si ottiene un nuovo tipo di acciaio bifase Mn Si Austenite Bainite con buone proprietà globali. Viene introdotto un tipo di acciaio bainitico a micro e nanostruttura con austenite trattenuta dispersa nella matrice bainitica. Il New Bainitic Steel ha sia un'altissima resistenza che una plasticità e mostra eccellenti proprietà meccaniche. I risultati mostrano che l'acciaio micro bainitico con austenite ad alta ritenzione ha un valore di durezza elevato a temperatura di rinvenimento relativamente bassa (inferiore a 500 ℃), che mostra una buona stabilità di rinvenimento.

Sebbene l'acciaio bainitico abbia eccellenti proprietà meccaniche, il suo processo di produzione è complesso e il suo costo è troppo elevato, il che ne limita l'applicazione nell'industria delle piastre di rivestimento per la rettifica a umido delle miniere. L'applicazione industriale dell'acciaio resistente all'usura della serie bainite nelle miniere di metallo necessita di ulteriori approfondimenti.

1.2.3.4 Acciaio resistente all'usura perlite

L'acciaio perlitico si ottiene solitamente per normalizzazione e rinvenimento dopo la lega con cromo, manganese, molibdeno e altri elementi in acciaio al carbonio. L'acciaio perlitico ha una buona tenacità, resistenza alla fatica da impatto, semplice trattamento termico e nessun prezioso elemento in lega. Il suo costo di produzione è basso. È un tipo di acciaio legato resistente all'usura e alla corrosione con un grande potenziale di sviluppo. L'acciaio legato resistente all'usura ad alto tenore di carbonio Cr Mn Mo ha una buona tenacità e una certa capacità di incrudimento, quindi può essere utilizzato in ambienti con usura abrasiva corrosiva con un determinato carico d'urto.

La composizione chimica e le proprietà meccaniche dell'acciaio resistente all'usura rappresentativo di perlite Cr Mn Mo ad alto tenore di carbonio sono mostrate nella Tabella 1-1.

| Tabella 1-1 Composizione chimica e proprietà meccaniche dell'acciaio fuso resistente all'usura perlite | |||||||

| Composizione chimica | proprietà meccaniche | ||||||

| C | Mn | si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0.6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0,65 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 325 | 9.0-13.0 |

| 0,65 | 0.9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0,75 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 363 | 8.0-12.0 |

| 0,75 | 0.6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0,85 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 400 | 6.0-10.0 |

1.3 Meccanismo di usura e modello

L'usura si riferisce al fenomeno per cui il materiale si separa dalla superficie di contatto a causa di determinate sollecitazioni dovute al relativo scorrimento del materiale. Il meccanismo di distacco del materiale dalla superficie può essere diverso a causa delle diverse proprietà dei materiali, dell'ambiente di lavoro, del carico e della modalità di azione. Il meccanismo di usura può essere suddiviso in usura adesiva, usura abrasiva, usura da fatica superficiale, usura da sfregamento e usura da impatto. Secondo le statistiche, la perdita economica causata dall'usura abrasiva è la maggiore, rappresentando circa il 50% del totale, l'usura adesiva rappresenta il 15% del totale; l'usura da sfregamento rappresenta il 7%; l'usura da erosione rappresenta il 7% del totale; l'usura da corrosione rappresenta il 5% del totale.

1.3.1 Meccanismo di usura abrasivo

L'usura dell'acciaio legato causata dall'usura abrasiva è la più grande, che deriva principalmente da 1. L'usura causata dallo scorrimento della superficie dura e ruvida sulla superficie morbida; 2. L'usura causata dall'attrito reciproco delle particelle dure che scorrono tra le superfici di contatto. A seconda delle diverse condizioni di usura, il meccanismo di usura abrasiva può essere suddiviso nei seguenti due tipi:

Tipo 1: meccanismo di microtaglio

Sotto l'azione del carico esterno, le particelle di usura sulla superficie del materiale producono una forza sul materiale. Quando la direzione della forza è nella direzione normale, le particelle di usura sulla superficie del materiale producono una forza sul materiale, Quando la direzione della forza è tangenziale, le particelle abrasive si muovono parallelamente alla superficie di usura a causa della tangenziale forza. Se la resistenza delle particelle abrasive che si muovono sulla superficie del materiale è piccola, taglierà il materiale e produrrà trucioli. Il percorso di taglio delle particelle abrasive sulla superficie del materiale è stretto e poco profondo e la dimensione di taglio è piccola, quindi si chiama microtaglio. Se le particelle abrasive non hanno spigoli vivi o gli angoli sono diversi dalla direzione del percorso di taglio, o il materiale stesso ha una buona plasticità, l'effetto di taglio non farà produrre trucioli al materiale, ma sarà spinto in avanti o su entrambi i lati dal particelle abrasive e un solco si formerà sulla superficie del materiale lungo il percorso di movimento delle particelle abrasive.

Tipo 2: Meccanismo di scheggiatura per fatica

Il meccanismo di scheggiatura per fatica si riferisce al fatto che la matrice si deforma e si indurisce sotto l'azione di particelle abrasive e si generano crepe sullo strato sotto la superficie a causa dello stress da contatto. Le crepe si estendono in superficie e cadono sotto forma di uno strato sottile e sulla superficie del materiale si formano buche di scheggiatura irregolari. Quando le particelle abrasive scivolano sulla superficie del campione, si formerà un'ampia area di deformazione plastica. Dopo ripetute deformazioni plastiche, dovute all'incrudimento, la superficie del materiale alla fine si stacca in detriti di usura. In generale, il limite di fatica basato sulla resistenza all'usura del materiale non è corretto.

1.3.2 Meccanismo e modello di corrosione e usura

Il mulino ad umido utilizzato nelle miniere metallurgiche non solo subirà l'impatto di carichi pesanti e grave usura, ma sarà anche corroso dal liquame liquido. L'usura da corrosione si riferisce al processo di perdita di massa causato dalla reazione elettrochimica o chimica tra la superficie del materiale e l'ambiente circostante, chiamato usura da corrosione. La condizione di lavoro del mulino a umido della miniera è solitamente l'usura da corrosione elettrochimica. Il meccanismo di promozione reciproca tra usura e corrosione fa sì che la perdita di materiali superi il tasso di usura singolo più il tasso di corrosione. Per studiare l'effetto dell'abrasione a umido sul meccanismo di usura, è necessario studiare il meccanismo della corrosione.

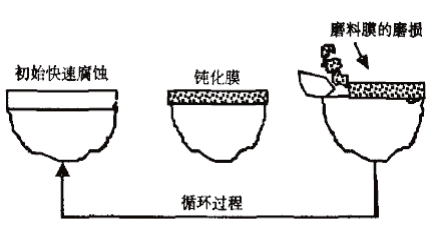

1.3.2.1 Promozione dell'usura sulla corrosione

(1)Modello di rimozione meccanica. La Figura 1-3 mostra il modello di rimozione meccanica. A causa dell'esistenza di un mezzo corrosivo, si verificherà una corrosione uniforme sulla superficie del metallo durante la corrosione e l'usura e i prodotti di corrosione generati possono coprire completamente la superficie del campione. Questo strato di prodotto di corrosione è chiamato film di corrosione. Può impedire un'ulteriore corrosione della superficie del materiale, ma è facile essere consumato da altri materiali duri o particelle abrasive nel relativo scorrimento dello stress. Quindi la superficie metallica nuda è facile da corrodere, quindi l'usura favorisce la corrosione. In uno specifico mezzo di corrosione, la resistenza alla corrosione dei materiali dipende principalmente dal film passivo. In generale, il tasso di usura da corrosione del metallo con scarsa capacità di recupero del film passivo aumenterà di 2 ordini di grandezza o anche di 4 ordini di grandezza rispetto al singolo tasso di corrosione statica.

(2) Secondo il modello elettrochimico, sulla superficie del campione di metallo verrà prodotta una certa area di deformazione plastica a causa della forza di taglio angolare dell'abrasivo. La corrosione elettrochimica della superficie metallica è molto irregolare, il che porta ad un ulteriore aumento della velocità di corrosione.

1.4 Scopo, significato e contenuti principali di questa ricerca

Il costo di esercizio di un mulino semiautogeno utilizzato nella produzione di miniere di metallo è enorme e la parte più grave dell'usura e della spesa è il rivestimento del mulino. La Cina consuma circa 2,2 milioni di tonnellate di materiali in acciaio resistenti all'usura ogni anno. Tra questi, il rivestimento del mulino utilizzato in varie condizioni di produzione consuma fino a 220000 tonnellate di acciaio, che rappresenta circa un decimo del consumo totale di parti in acciaio resistenti all'usura.

Le condizioni di lavoro dei mulini semiautogeni utilizzati nelle miniere metallurgiche sono pessime. Essendo la parte più gravemente danneggiata del mulino, la vita utile del rivestimento è troppo breve, il che non solo aumenta i costi operativi del mulino semiautogeno, ma influisce anche gravemente sull'efficienza produttiva della miniera di metallo. Attualmente, l'acciaio ad alto contenuto di manganese viene solitamente utilizzato per la piastra di rivestimento del mulino semiautogeno. Sebbene l'acciaio ad alto manganese abbia buone prestazioni complete e una buona capacità di incrudimento, il carico di snervamento dell'acciaio ad alto manganese è troppo basso, il che è facile da deformare e guastarsi, il che non può soddisfare le condizioni di servizio del rivestimento semiautogeno e il servizio la durata della piastra di rivestimento è breve. Al fine di migliorare i problemi di cui sopra, è necessario sviluppare un nuovo tipo di acciaio legato resistente all'usura con buone proprietà globali in sostituzione delle camicie di acciaieria ad alto contenuto di manganese.

Sulla base dell'analisi dell'ambiente industriale e minerario del mulino semiautogeno e dell'analisi dei materiali di rivestimento di vari mulini a umido, si è riscontrato che il rivestimento del mulino semiautogeno è di grande importanza L'acciaio legato resistente all'usura per la piastra dovrebbe avere sia durezza che tenacità; l'acciaio legato dovrebbe essere il più possibile a struttura monofase, oppure dovrebbe essere la struttura multifase con il buon abbinamento di durezza e tenacità, come struttura a matrice + carburo; l'acciaio legato dovrebbe anche corrispondere con un buon carico di snervamento e avere una certa capacità di resistere alla deformazione; l'acciaio legato dovrebbe avere una buona resistenza all'usura abrasiva della corrosione da impatto.

I principali contenuti della ricerca sono i seguenti:

(1) Studio sul trattamento termico di acciai bassolegati ad alto tenore di carbonio resistenti all'usura.

Attraverso l'analisi della microstruttura, delle proprietà meccaniche e dell'usura abrasiva della corrosione da impatto dell'acciaio resistente all'usura ad alto tenore di carbonio e bassolegato con diverso trattamento termico, è stato ottenuto un tipo di acciaio legato alla corrosione resistente all'usura con proprietà complete migliori.

La composizione dell'acciaio bassolegato ad alto tenore di carbonio: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

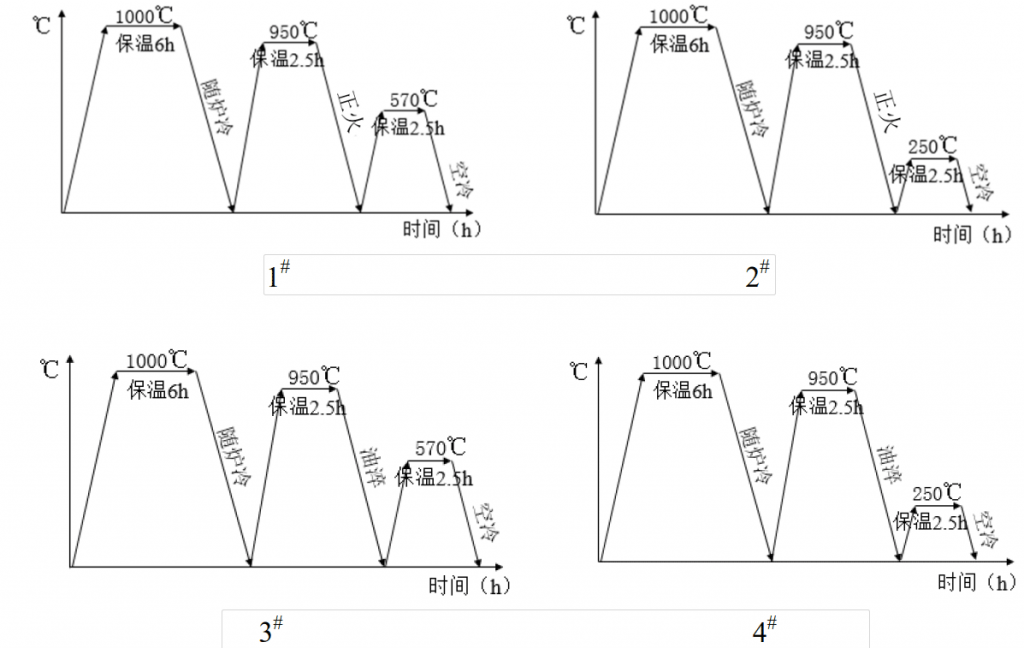

Trattamento termico dell'acciaio bassolegato ad alto tenore di carbonio: 1000 ℃ × 6 ore di ricottura + 950 ℃ × 2,5 ore di tempra in olio + 570 ℃ × 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di tempra in olio + 250 ℃× 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di normalizzazione + 570 ℃× 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di normalizzazione + 250 ℃× 2,5 ore di rinvenimento.

(2) Sulla base del design di acciaio legato ad alto tenore di carbonio, acciaio bainitico ad alto tenore di carbonio resistente all'usura, composito a matrice di acciaio al manganese alto e acciaio perlite sono stati progettati rispettivamente. La colata e il trattamento termico delle fodere del mulino sono stati completati nella Qiming Machinery e la prova preliminare è stata eseguita nelle miniere di metallo.

(3) Osservazione e ricerca sulla microstruttura.

È stata osservata la struttura metallografica dell'acciaio bassolegato ad alto tenore di carbonio nello stato di trattamento termico ed è stata analizzata l'influenza di diversi processi di trattamento termico sulla microstruttura dell'acciaio bassolegato ad alto tenore di carbonio mediante analisi e confronto. Allo stesso tempo, viene analizzata la microstruttura di acciaio bainitico resistente all'usura, acciaio perlite e rivestimento composito a matrice di acciaio ad alto contenuto di manganese.

(4)Test e ricerca sulle proprietà meccaniche.

Sono state testate la durezza e l'energia d'urto dell'acciaio bassolegato ad alto tenore di carbonio e trattato termicamente e sono state studiate la durezza e la tenacità all'impatto dell'acciaio bassolegato ad alto tenore di carbonio dopo diversi trattamenti termici. Allo stesso tempo, sono state testate e analizzate la durezza e l'energia assorbita dall'impatto dell'acciaio bainitico resistente all'usura, dell'acciaio perlite e del rivestimento composito a matrice di acciaio ad alto contenuto di manganese. Sono state eseguite prove di trazione su acciai bassolegati ad alto tenore di carbonio fusi e trattati termicamente per studiare la resistenza allo snervamento e altre proprietà degli acciai bassolegati ad alto tenore di carbonio con diversi processi di trattamento termico. Allo stesso tempo, è stata testata e analizzata la resistenza allo snervamento dell'acciaio bainitico resistente all'usura, dell'acciaio perlitico e del rivestimento composito a matrice di acciaio al manganese ad alto contenuto di manganese.

(5) Studio sulle caratteristiche di usura abrasiva della corrosione da impatto

Sotto l'energia di impatto rispettivamente di 4,5 j e 9 j, sono stati studiati la resistenza all'usura abrasiva della corrosione da impatto e il meccanismo di usura dell'acciaio bassolegato ad alto tenore di carbonio con diversi processi di trattamento termico e la resistenza all'usura abrasiva della corrosione da impatto dell'acciaio bainitico resistente all'usura, acciaio perlite , e piastre di rivestimento composite a matrice di acciaio ad alto contenuto di manganese sono state testate e confrontate L'analisi fornisce la base per l'applicazione industriale pratica dell'acciaio.

2.0 Condizioni e metodi di prova

Nella condizione di mezzo corrosivo bagnato, il tasso di corrosione del materiale in acciaio è molto più alto di quello in condizione asciutta, che è più volte allo stato secco. Al fine di sviluppare acciai legati resistenti all'usura, alla corrosione e agli urti, acciai bassolegati ad alto tenore di carbonio resistenti all'usura, acciaio bainitico, acciaio perlite e compositi a matrice di acciaio ad alto contenuto di manganese sono progettati in questo documento , e vengono studiate anche la microstruttura e le proprietà meccaniche di questi acciai legati. Sono state eseguite prove di trazione, prova di impatto, corrosione da impatto e prove di usura abrasiva per ottenere acciai resistenti all'usura con prestazioni globali migliori, che possono fornire un riferimento per la selezione di semilavorati -camicie autogene.

2.1 Metodo di prova

2.1.1 Testare la colata in blocchi

I campioni di acciaio ad alto tenore di carbonio e basso legato utilizzati in questo documento sono stati fusi in un forno a induzione a media frequenza con rivestimento di un forno alcalino e fusi in un blocco di prova standard a forma di Y, come mostrato in Fig. 2-1. La colata e il trattamento termico dell'acciaio bainitico ad alto tenore di carbonio resistente all'usura, dell'acciaio perlite e dei rivestimenti compositi a matrice di acciaio al manganese sono stati completati nel macchinario Qiming e nella miniera è stato effettuato un uso di prova preliminare.

2.1.2 Progettazione del processo di trattamento termico

Il processo di trattamento termico ha un'evidente influenza sulla microstruttura, sulle proprietà meccaniche e sulla resistenza all'usura dell'acciaio bassolegato ad alto tenore di carbonio. Il processo di trattamento termico di questo tipo di acciaio bassolegato ad alto tenore di carbonio è mostrato in Fig. 2-2.

2.1.3 Preparazione del campione

I campioni per l'analisi della microstruttura, la durezza, l'XRD, la prova di impatto, la prova di trazione e la prova di usura abrasiva per corrosione da impatto sono stati tagliati da blocchi di prova a forma di Y di acciaio bassolegato ad alto tenore di carbonio con diversi trattamenti termici e stati come colati. Il modello della macchina per il taglio del filo è DK77. Ritagliare il blocco di prova con la lavorazione della rettificatrice nella rugosità appropriata.

2.1.4 Osservazione della struttura metallografica

La microstruttura di ciascun campione è stata osservata al microscopio ottico Lycra. Una soluzione di alcol di acido nitrico a 4 vol.% è stata utilizzata come soluzione di corrosione per acciaio bassolegato ad alto tenore di carbonio, rivestimento in acciaio perlite e piastra di rivestimento composita a matrice di acciaio al manganese in diversi stati di trattamento termico. A causa della buona resistenza alla corrosione dell'acciaio bainitico, la soluzione alcolica di acido cloridrico di cloruro ferrico è selezionata come soluzione di corrosione della piastra di rivestimento dell'acciaio bainitico. La formula della soluzione di corrosione è 1 g di cloruro ferrico, 2 ml di acido cloridrico e 100 ml di etanolo.

2.1.5 Prova delle proprietà meccaniche

Le proprietà meccaniche dei materiali, note anche come proprietà meccaniche dei materiali, si riferiscono alle proprietà meccaniche dei materiali sotto vari carichi esterni in un determinato ambiente. Le proprietà meccaniche convenzionali dei materiali metallici includono durezza, resistenza, resilienza e plasticità. Questo progetto si concentra su macrodurezza, prove di impatto e prove di trazione.

La durezza Rockwell (HRC) dell'acciaio bassolegato ad alto tenore di carbonio, del rivestimento in acciaio bainite, del rivestimento in acciaio perlite e della piastra di rivestimento composita a matrice di acciaio ad alto manganese come trattati termicamente e come fusi sono stati testati dal tester di durezza ottica HBRVU-187.5 Bromwell. Ogni campione è stato misurato in 10 diverse posizioni e il valore di durezza del campione era la media aritmetica dei risultati del test.

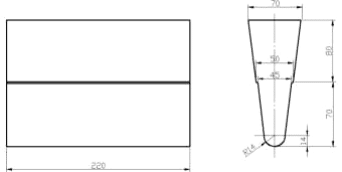

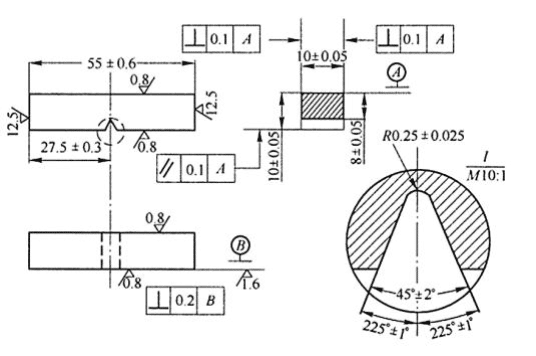

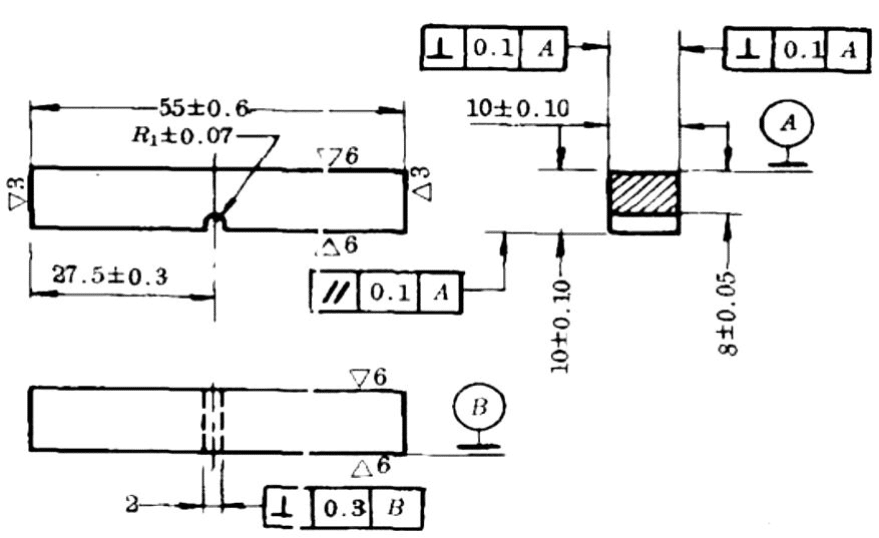

La macchina per prove di impatto a pendolo metallico strumentata JBW-300hc è stata utilizzata per testare l'energia di assorbimento dell'impatto di campioni standard Charpy con intaglio a V di acciaio bassolegato ad alto tenore di carbonio, rivestimento in acciaio perlite e rivestimento in acciaio bainite rispettivamente come stato trattato termicamente e come fuso; il rivestimento composito a matrice di acciaio al manganese alto è stato trasformato in un campione Charpy u-notch standard secondo lo standard ed è stata testata l'energia di assorbimento dell'impatto. La dimensione dell'impatto di ciascun tipo di provino dentellato è 10 mm*10 mm*50 mm e la dimensione media dell'impatto di ciascun provino è come mostrato nel disegno di 3 tacche.

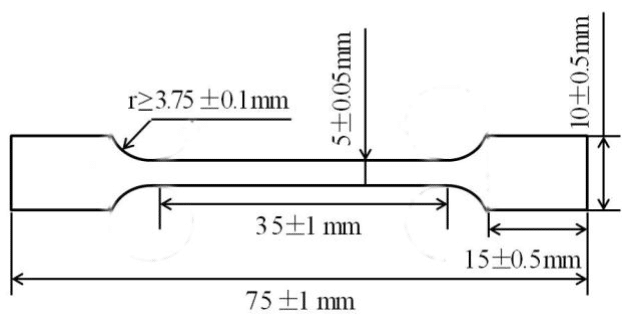

Utilizzando la macchina per prove di trazione universale elettronica controllata da microcomputer WDW-300hc, sono state eseguite prove di trazione su acciaio bassolegato ad alto tenore di carbonio, rivestimento in acciaio bainite, rivestimento in acciaio perlite e piastra di rivestimento composita a matrice di acciaio al manganese come trattato termicamente e come colato in camera temperatura. I campioni di piastre di rivestimento del materiale della matrice di acciaio ad alto tenore di carbonio bassolegato, acciaio bainitico, acciaio perlite e acciaio ad alto contenuto di manganese fusi e trattati termicamente vengono trasformati in barre di prova di trazione, come mostrato in Fig. 2-5. La velocità di trazione a temperatura ambiente è impostata a 0,05 mm/min, ogni campione viene testato tre volte e viene preso il valore medio.

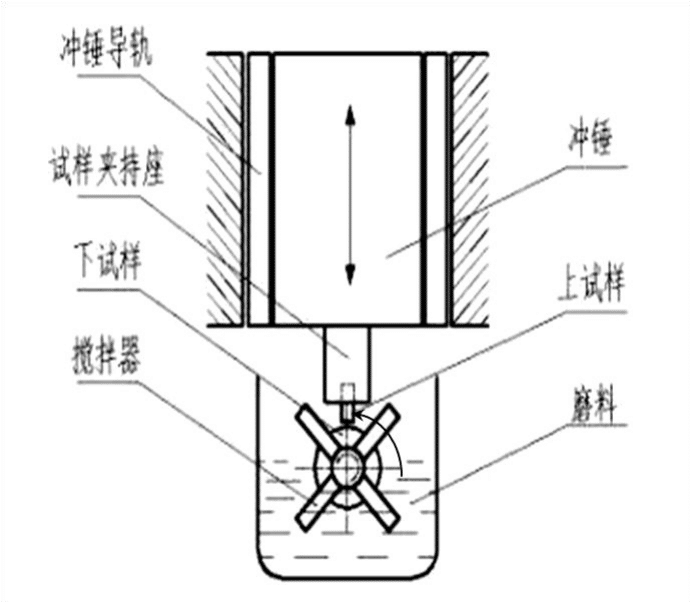

2.1.6 test di usura abrasiva per corrosione da impatto

Il test di usura abrasiva per corrosione da impatto viene eseguito sulla macchina per test di usura abrasiva a carico dinamico MLD-10a modificata. Il diagramma schematico del tester di usura è mostrato in Fig. 2-6. Dopo la modifica, la macchina di prova può simulare in una certa misura la condizione di usura abrasiva da corrosione da impatto del rivestimento del mulino semiautogeno. I parametri di prova specifici sono riportati nella tabella 2-1.

| Tabella 2-1 I parametri tecnici della macchina per prove di usura per corrosione da impatto | |

| Nome parametro | Valore del parametro |

| Energia d'impatto / J | 4.5 |

| Peso martello / kg | 10 |

| Tempi di impatto / tempo · min-1 | 100 |

| Altezza di caduta libera del martello / mm | 45 |

| Velocità di rotazione del campione inferiore / R · min-1 | 100 |

| Dimensione/rete abrasiva | 60-80 (Sabbia di quarzo) |

| Rapporto di massa dell'acqua rispetto alla sabbia di quarzo | 2:5 |

| Massa d'acqua/kg | 1 |

| Massa di sabbia di quarzo/kg | 2.5 |

Durante la prova, il campione superiore viene installato sul martello e il campione inferiore viene posizionato sul mandrino. Azionato dal motore, il campione inferiore e la lama di miscelazione sull'albero principale ruota con il motore. Il martello d'urto viene sollevato per impostare l'altezza richiesta dell'energia d'urto e quindi cade liberamente. Azionato dal martello, il campione superiore colpisce ripetutamente il campione inferiore e l'abrasivo (sabbia di quarzo bagnata) tra il campione superiore e quello inferiore mediante la lama di miscelazione. Nell'intervallo di tempo necessario per la preparazione all'ingresso del successivo ciclo di erosione da impatto, i campioni superiore e inferiore e gli abrasivi avranno uno scorrimento relativo e il processo prevede un'usura abrasiva a tre corpi. Sia il campione superiore che quello inferiore sono soggetti a determinati urti e usura abrasiva, con conseguente perdita di peso del campione, che è la quantità di abrasione del campione.

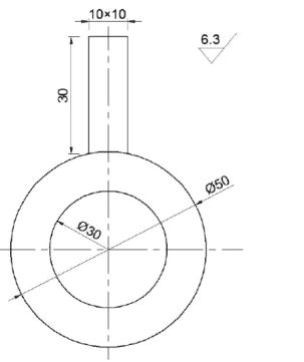

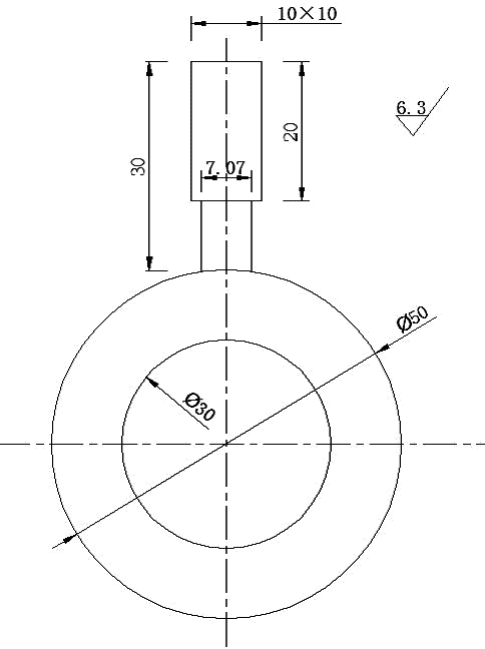

I campioni inferiori dei campioni sono 45 acciaio dopo la tempra e il rinvenimento e la durezza è 50 HRC. I campioni superiori sono acciaio bassolegato ad alto tenore di carbonio, rivestimento in acciaio bainite, rivestimento in acciaio perlite e piastra di rivestimento in materiale composito a matrice di acciaio al manganese ad alto contenuto di carbonio come trattata termicamente e come colata. Sotto l'energia di impatto di 4,5 j, la dimensione del campione superiore è 10 mm * 10 mm * 30 mm e la superficie terminale inferiore viene elaborata in una superficie ad arco con un diametro di 50 mm, come mostrato in Fig. 2-7; la parte superiore del campione superiore con energia di impatto 9j è 10 mm * 10 mm * 20 mm e la parte inferiore è 7,07 mm * 7,07 mm * 10 mm e la superficie dell'estremità inferiore viene elaborata in una superficie ad arco con un diametro di 50 mm, come mostrato in Fig. 2-8.

Prima del test di usura, il campione deve essere pre-macinato per 30 minuti per eliminare l'influenza dell'errore di installazione del campione e altri fattori. Dopo la macinazione preliminare, rimuovere prima i detriti e altri detriti attaccati alla superficie usurata con una spazzola morbida, quindi pulire il campione con ultrasuoni di etanolo assoluto, asciugarlo immediatamente e pesarlo con la bilancia analitica elettronica (pesare tre volte ogni volta, e prendi il suo valore medio come qualità del campione). All'inizio della prova di usura, pesare ogni 15 minuti, quindi ripetere l'operazione di pesatura sopra.

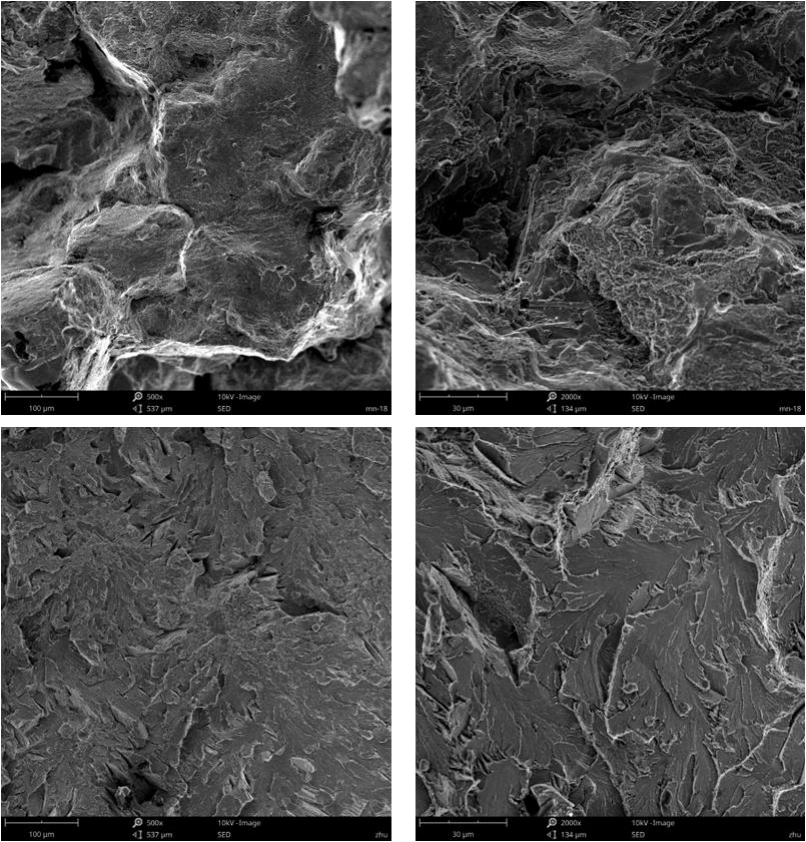

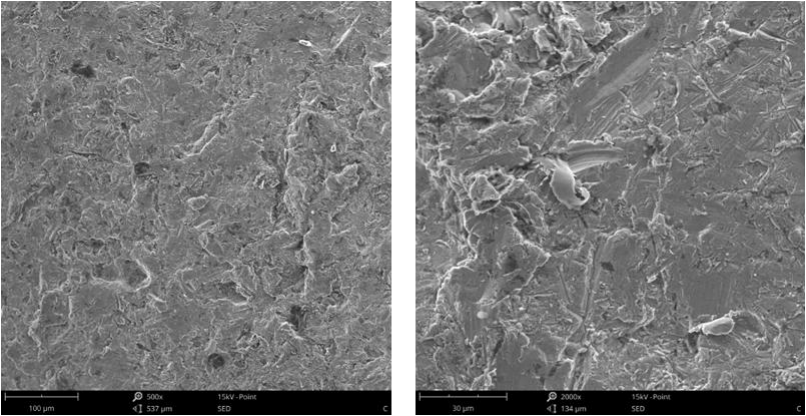

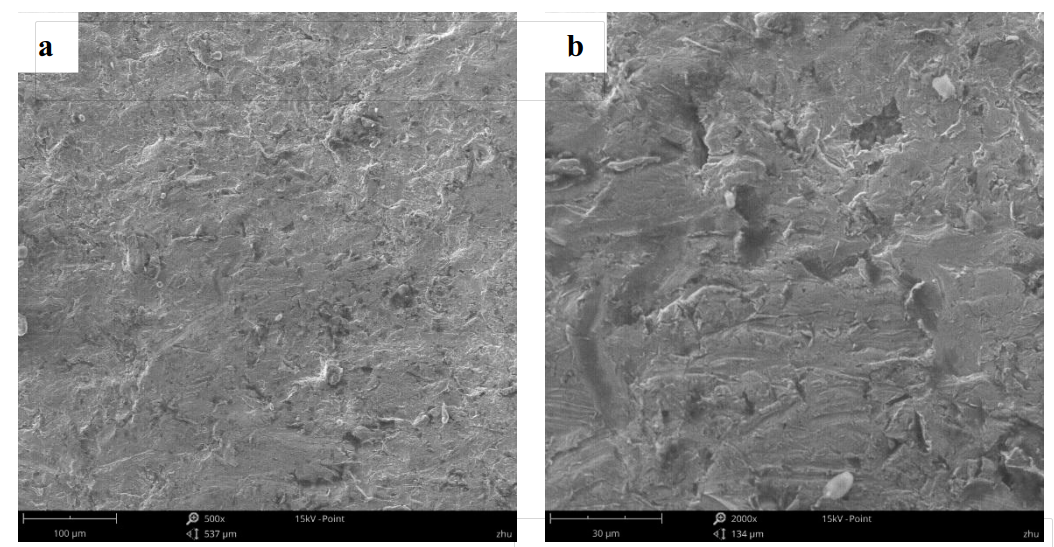

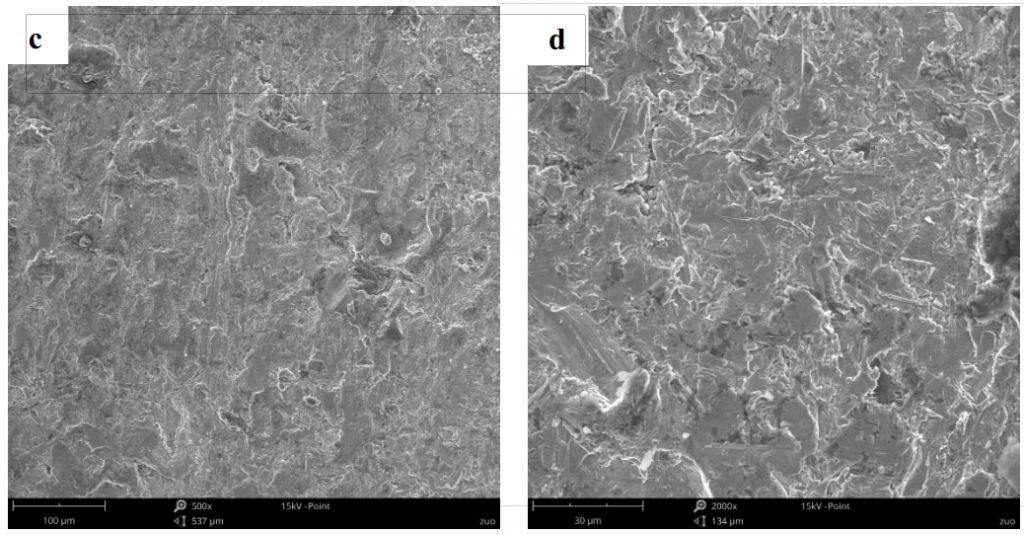

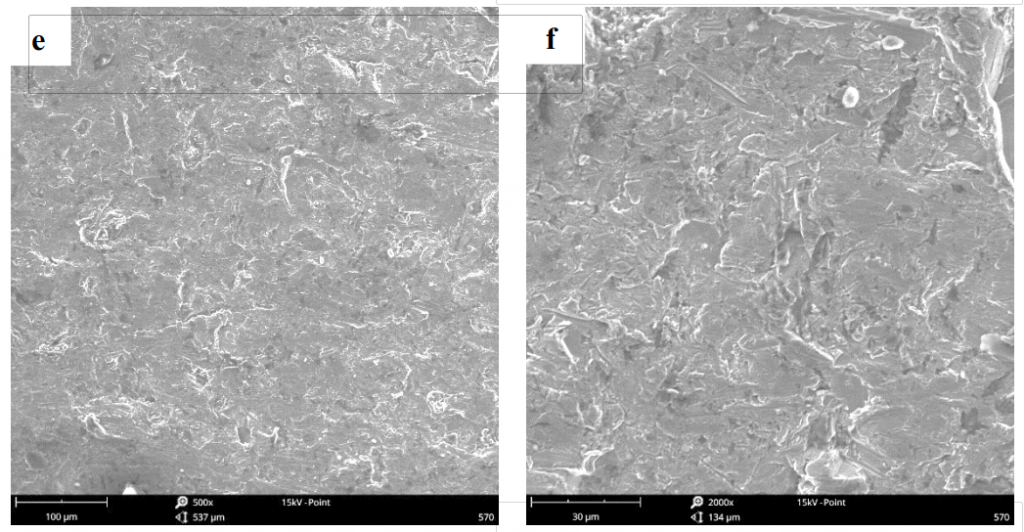

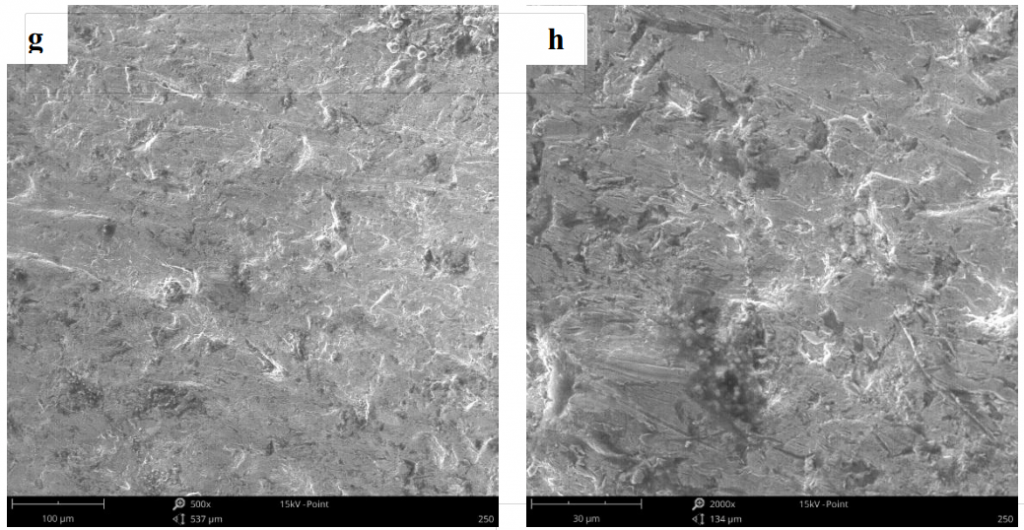

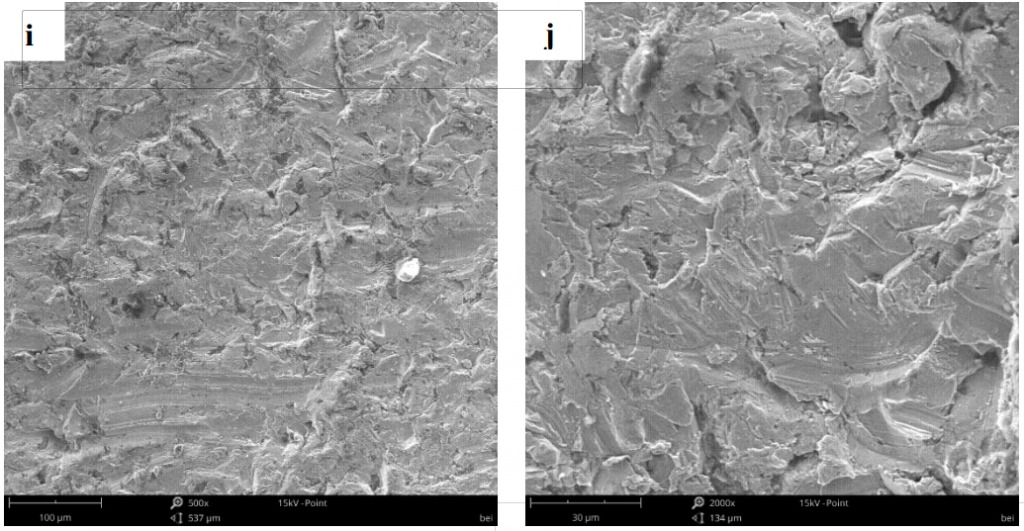

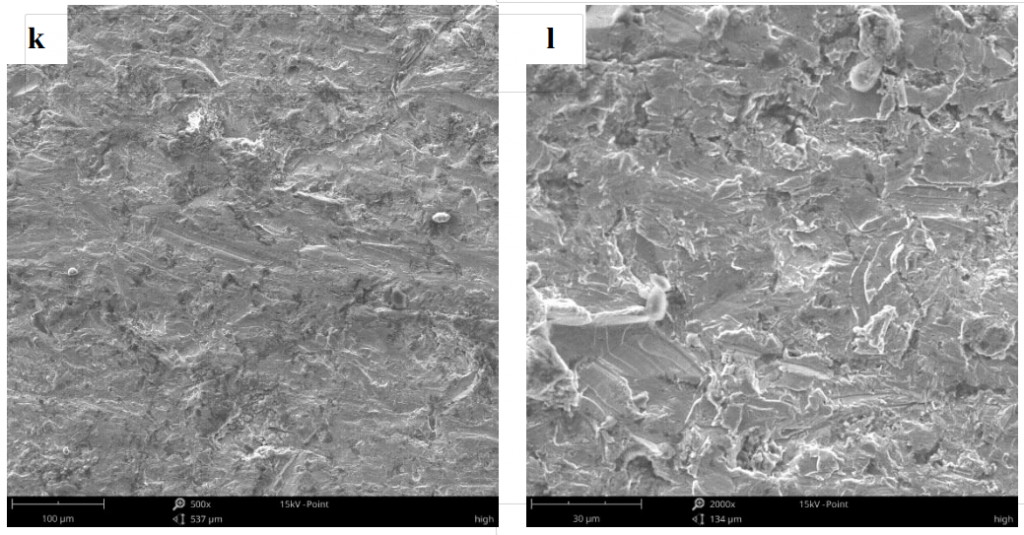

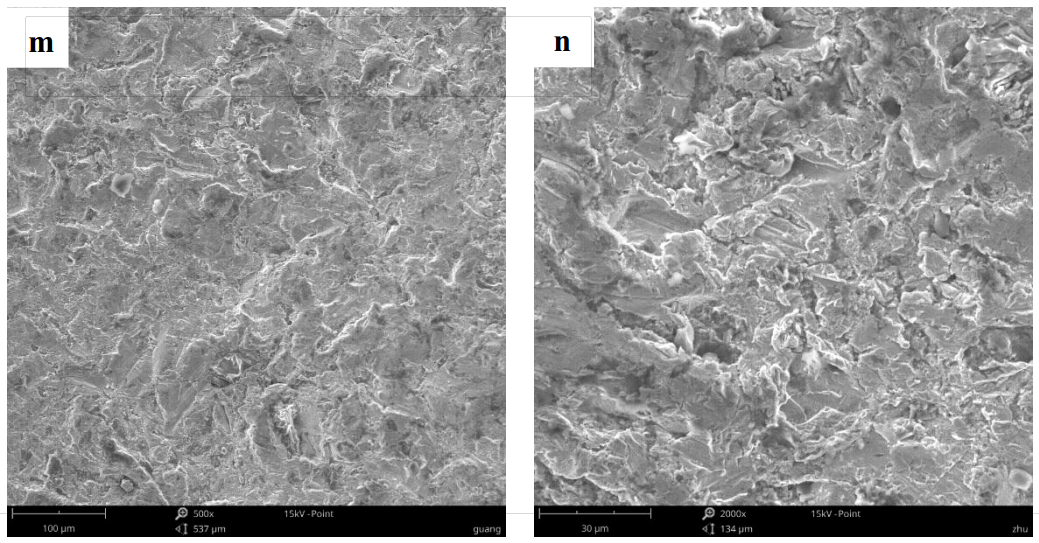

2.1.7 Osservazione della morfologia di frattura da impatto, frattura da trazione e usura da corrosione

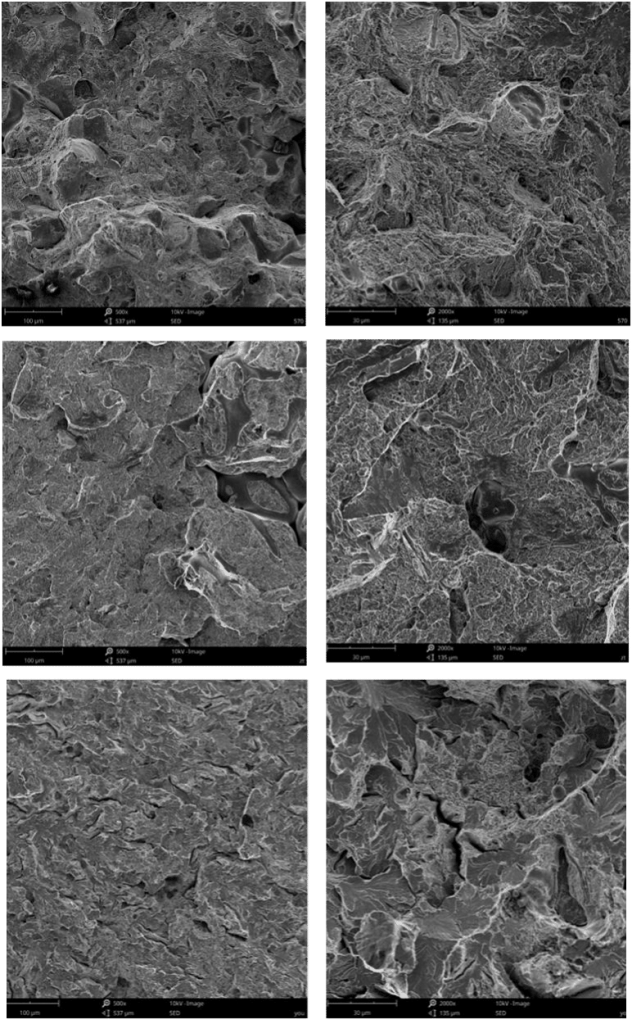

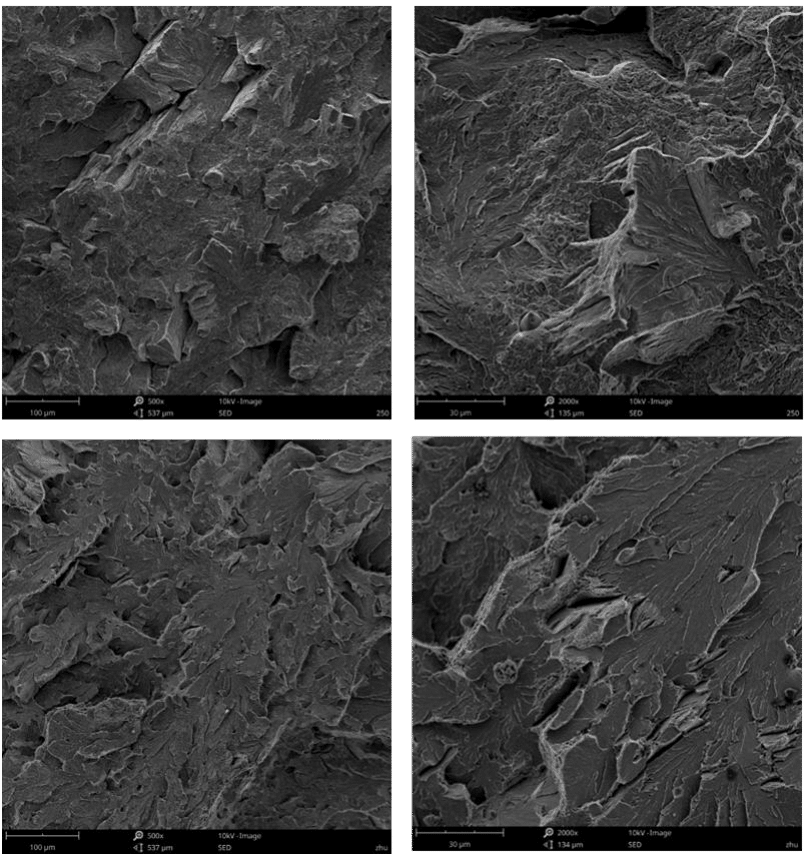

La frattura da impatto, la frattura da trazione e la morfologia dell'usura da corrosione dei campioni sono state osservate con un ingrandimento di 500 e 2000 volte utilizzando il microscopio elettronico a scansione phenom Prox. I campioni da osservare sono stati puliti ed asciugati con etanolo, la morfologia superficiale dei campioni è stata osservata al microscopio elettronico a scansione e sono stati analizzati il meccanismo di frattura e il meccanismo di usura dell'acciaio legato resistente all'usura.

3.0 Effetto del trattamento termico sulla microstruttura e sulle proprietà meccaniche delle fodere per mulini SAG in acciaio ad alto tenore di carbonio e bassolegato resistenti all'usura

Il trattamento termico ha una grande influenza sulla microstruttura e sulle proprietà meccaniche dell'acciaio bassolegato ad alto tenore di carbonio. In questo capitolo viene studiato l'effetto del diverso trattamento termico sull'acciaio bassolegato ad alto tenore di carbonio resistente all'usura con una determinata composizione e il processo di trattamento termico è ottimizzato per ottenere l'acciaio legato ottimale resistente agli urti e all'usura.

La composizione chimica dell'acciaio bassolegato ad alto tenore di carbonio resistente all'usura è mostrata nella tabella 3-1.

| Tabella 3-1 La composizione chimica degli acciai basso legati ad alto tenore di carbonio e corrosione per abrasione (in peso%) | |||||||

| C | si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2.89 | 0,75 | 0,352 |

Secondo il processo di trattamento termico mostrato in Fig. 2-2, il blocco di prova a forma di Y è stato trattato termicamente e contrassegnato come campioni 1, 2, 3 e 4 e lo stato as-cast è stato contrassegnato come campione 5. Dopo trattamento termico, i campioni per l'osservazione della microstruttura, il test di durezza, il test di impatto, il test di trazione e il test di usura abrasiva per corrosione da impatto sono stati tagliati da una macchina per il taglio del filo.

3.1 Effetto del processo di trattamento termico sulla microstruttura e sulle proprietà meccaniche degli acciai bassolegati ad alto tenore di carbonio

3.1.1 Microstruttura

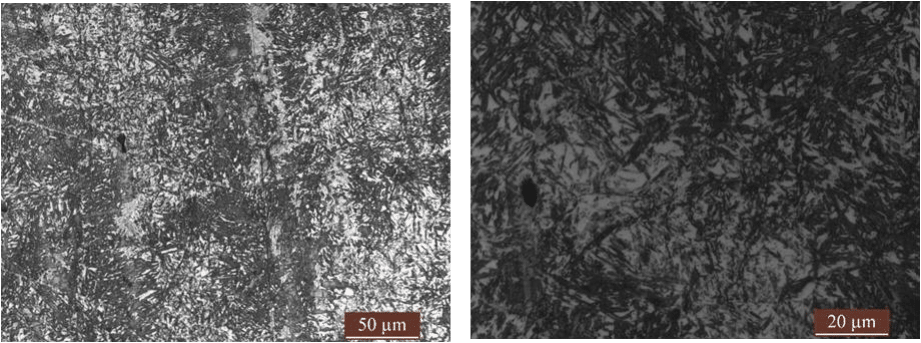

La Figura 3-1 mostra la microstruttura dell'acciaio bassolegato ad alto tenore di carbonio con diversi stati di trattamento termico e la Figura 3-1 (a) (b) mostra la struttura metallografica del campione 1. Dopo la ricottura a 1000 ℃ e la normalizzazione a 950 ℃ e il rinvenimento ad alta temperatura (570 ℃), la microstruttura del campione è perlite. La Fig. 3-1 (c) (d) mostra la struttura metallografica del campione 2. Dopo la ricottura a 1000 ℃ e la normalizzazione a 950 ℃ e il rinvenimento a bassa temperatura (250 ℃), anche la microstruttura del campione è perlite. La Fig. 3-2 (a) (b) mostra la microstruttura ad alta potenza presa da SEM. Nella microstruttura del campione 1 (Fig. 3-2 (a)) si può osservare perlite lamellare con alternanza di luce e oscurità, e anche la microstruttura del campione 2 (Fig. 3-2 (b)) può essere osservata con evidente perlite lamellare, sotto lo stesso ingrandimento, la struttura perlite dell'acciaio bassolegato ad alto tenore di carbonio (1 × 10) temperato a 570 ℃ tende ad essere sferoidizzato. La Fig. 3-1 (E) (f) mostra la struttura metallografica del campione 3. Dopo ricottura a 1000 ℃, tempra in olio a 950 ℃ e rinvenimento ad alta temperatura (570 ℃), la microstruttura del campione è sorbite temperata con martensite orientamento. La Fig. 3-1 (g) (H) mostra la struttura metallografica del campione 4. Dopo ricottura a 1000 ℃, tempra in olio a 950 ℃ e rinvenimento a bassa temperatura (250 ℃), la microstruttura del campione è temperata a bassa temperatura martensite. Quando il campione viene raffreddato in olio a 950 ℃ e temperato a bassa temperatura, gli atomi di C si diffondono prima e precipitano i carburi dispersi dalla soluzione solida α supersatura. Con l'aumento della temperatura di rinvenimento, il carburo precipita nell'acciaio legato aumenta e il carburo si trasforma gradualmente in cementite e cresce gradualmente. Col passare del tempo, l'austenite trattenuta inizia a decomporsi e contemporaneamente la cementite precipita. Quando la temperatura di rinvenimento aumenta a 570 ℃, gli atomi di C supersaturi precipitano completamente dalla soluzione solida α supersatura e la cementite fine si aggrega e si ruvide, mostrando la sorbite temperata che mantiene l'orientamento della martensite.

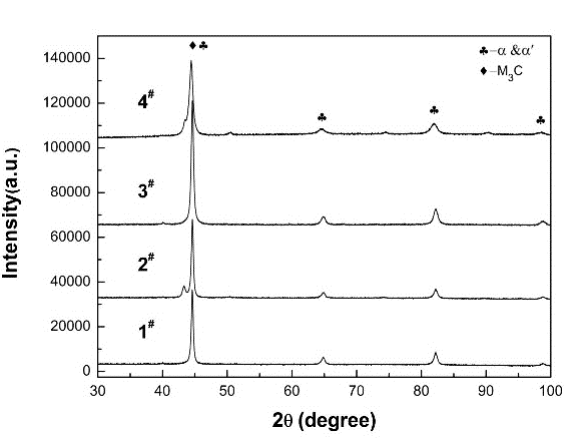

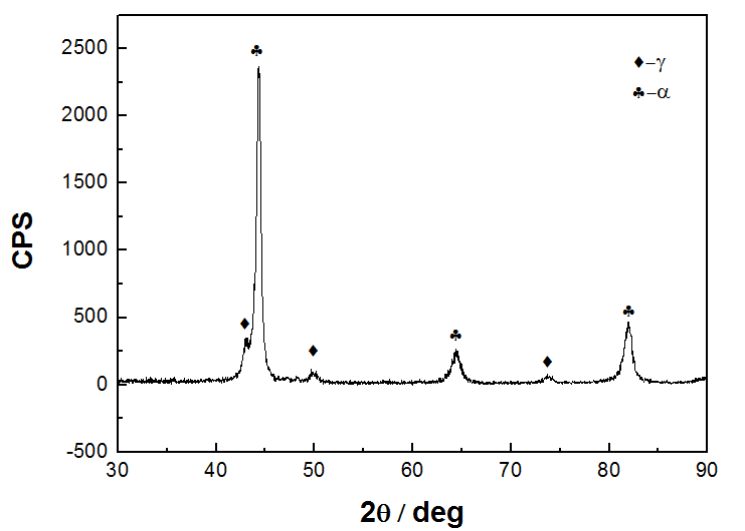

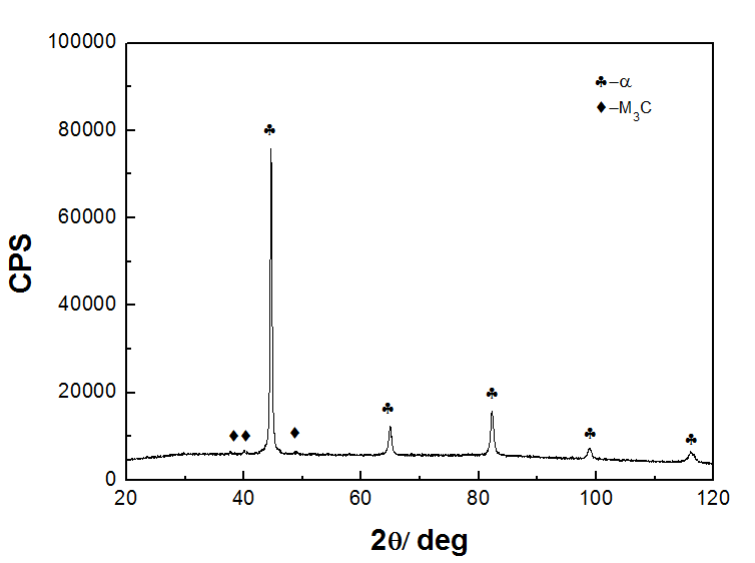

La Figura 3-3 mostra i modelli di diffrazione XRD dell'acciaio bassolegato ad alto tenore di carbonio in diversi stati di trattamento termico. Si può vedere dal modello che i campioni in diversi stati di trattamento termico hanno solo fase α o fase α supersatura e fase cementite, senza altre fasi.

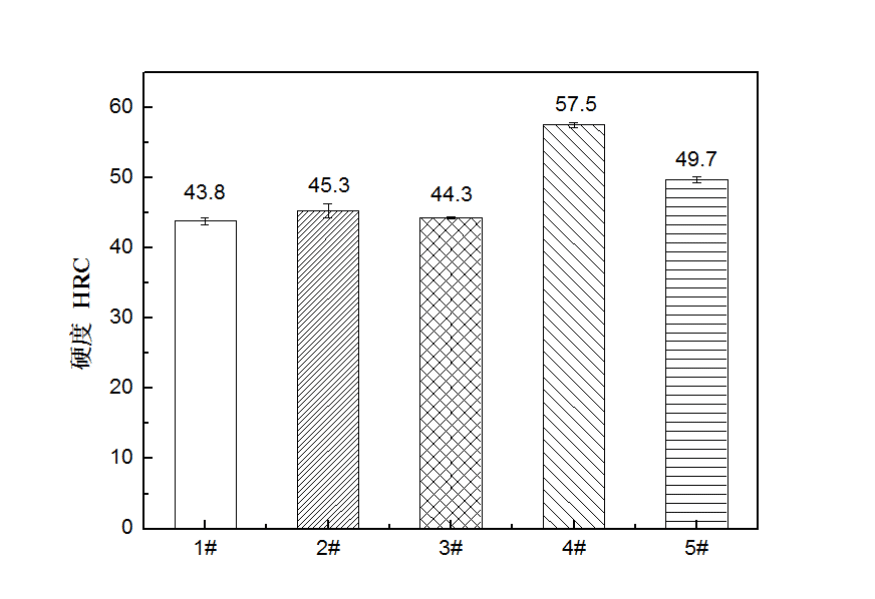

3.1.2 Proprietà meccaniche

La Fig. 3-4 mostra la durezza degli acciai basso legati ad alto tenore di carbonio in diversi trattamenti termici e stati di colata. I risultati mostrano che: il valore di durezza dell'acciaio bassolegato ad alto tenore di carbonio (campione 4) ricotto a 1000 ℃ e temprato a olio a 950 ℃ e rinvenuto a 250 ℃ è il più alto. I valori di durezza del campione 1, del campione 2 e del campione 3 sono molto vicini e significativamente inferiori a quelli del campione 4 e il campione 2 è leggermente superiore al campione 1 e al campione 3. Poiché maggiore è la temperatura di rinvenimento, minore è la durezza di acciaio legato è. La durezza di 2 × 10 campioni temperati a bassa temperatura (250 ℃) è leggermente superiore a quella di 1 × 10 campioni temperati ad alta temperatura (570 ℃) e quella di 4 × 10 campioni temperati a bassa temperatura (250 ℃) è superiore a quello di 3 × 10 campioni. 1# campione e 2# campioni sono acciai bassolegati ad alto tenore di carbonio dopo il trattamento di normalizzazione e rinvenimento. La temperatura di rinvenimento ha scarso effetto sul valore di durezza dell'acciaio e la differenza è piccola, quindi il valore di durezza del campione 1# e del campione 2# ha poca differenza. Il campione 3# e il campione 4# sono acciai bassolegati ad alto tenore di carbonio dopo il trattamento di tempra e rinvenimento. La temperatura di rinvenimento ha una grande influenza sul valore di durezza del campione. La durezza del campione 4# temperato a bassa temperatura è molto superiore a quella del campione 3# dopo rinvenimento ad alta temperatura.

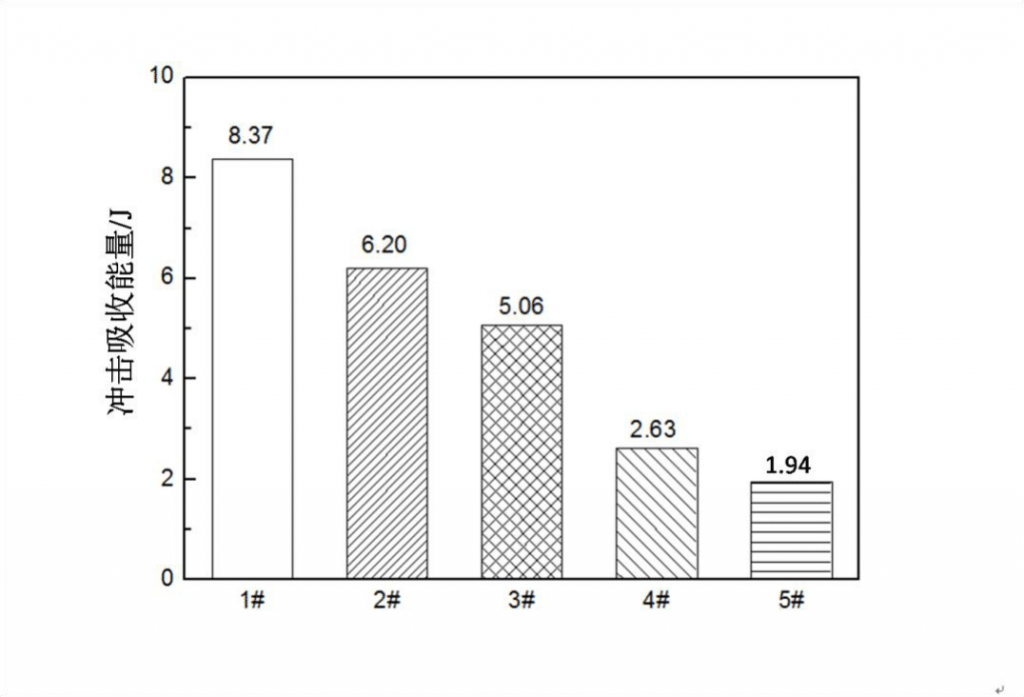

L'energia assorbita dall'impatto di diversi trattamenti termici e acciai basso legati ad alto tenore di carbonio come fusi è mostrata in Fig. 3-5. I risultati mostrano che l'energia di assorbimento dell'impatto dei campioni 1, 2, 3 e 4 diminuisce a sua volta. L'energia di assorbimento dell'impatto dell'acciaio bassolegato ad alto tenore di carbonio (campione 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e temperato a 570 ℃ è significativamente superiore a quella di altri campioni. Questo perché dopo il trattamento di normalizzazione, il grado di soluzione solida di ciascun elemento nell'acciaio legato in austenite è migliorato, la segregazione degli elementi di lega nella struttura di colata è migliorata, il grado di omogeneizzazione della struttura di colata è migliorato e la resistenza all'urto del l'acciaio è migliorato. Dopo il trattamento termico di normalizzazione e rinvenimento, 1 e 2 campioni hanno una struttura perlite con una buona tenacità. La struttura perlitica del campione 1 è passivata e tende a sferoidizzare. Pertanto, la tenacità del campione 1 è migliore di quella del campione 2 e l'energia di impatto del campione 1 è maggiore. Dopo la tempra in olio e il trattamento di rinvenimento a bassa temperatura, la microstruttura finale dell'acciaio legato è martensite temprata. Il campione mantiene un'elevata durezza e una bassa tenacità come temprato, quindi l'acciaio legato mantiene ancora un'elevata durezza e una bassa tenacità. Dopo la tempra e il rinvenimento dell'olio ad alte temperature, la martensite ha iniziato a decomporsi e si è formata una grande quantità di sorbite. La durezza del campione 3 è diminuita in modo significativo e la tenacità è aumentata in modo significativo. Pertanto, la tenacità del campione 3 era migliore di quella del campione 4. L'energia di assorbimento dell'impatto dell'acciaio a basso tenore di carbonio fuso è la più bassa e la tenacità è la peggiore.

I risultati di trazione degli acciai basso legati ad alto tenore di carbonio in diversi trattamenti termici e stati come fusi sono mostrati nella tabella 3-2. I risultati mostrano che la resistenza alla trazione Rm: 3# >1#>2#>4#>5#; Forza di snervamento Rel: 3#>1#>2#>4#、5#. In altre parole, la resistenza dell'acciaio bassolegato ad alto tenore di carbonio (3 #) ricotto a 1000 ℃, temprato a 950 ℃ e temperato a 570 ℃ ha la resistenza più alta e l'acciaio bassolegato ad alto tenore di carbonio (4 #) ricotto a 1000 ℃, l'olio temprato a 950 ℃ e temperato a 250 ℃ ha la resistenza più bassa. Allungamento dopo frattura δ:1#>2#>3#>4#>5#, ovvero l'acciaio bassolegato ad alto tenore di carbonio (1#) ricotto a 1000 ℃, normalizzato a 950 ℃ e temprato a 570 ℃ ha il la migliore plasticità, 1#, 2#, 3# e 4# sono fratture miste, i risultati mostrano che la plasticità dell'acciaio bassolegato ad alto tenore di carbonio (# 4) ricotto a 1000 ℃, temprato a olio a 950 ℃ e temperato a 250 ℃ è il peggiore, che è frattura fragile. La resistenza e la plasticità dell'acciaio a basso tenore di carbonio fuso (n. 5) sono peggiori di quelle del campione di trattamento termico, che è una frattura fragile.

| Tabella 3-2 Risultati delle prove di trazione di acciai basso legati ad alto tenore di carbonio nel diverso processo di trattamento termico | |||

| Oggetto numero. | Resistenza alla trazione/Mpa | Allungamento dopo frattura /% | Forza di snervamento/Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5# | 334 | 3.4 | / |

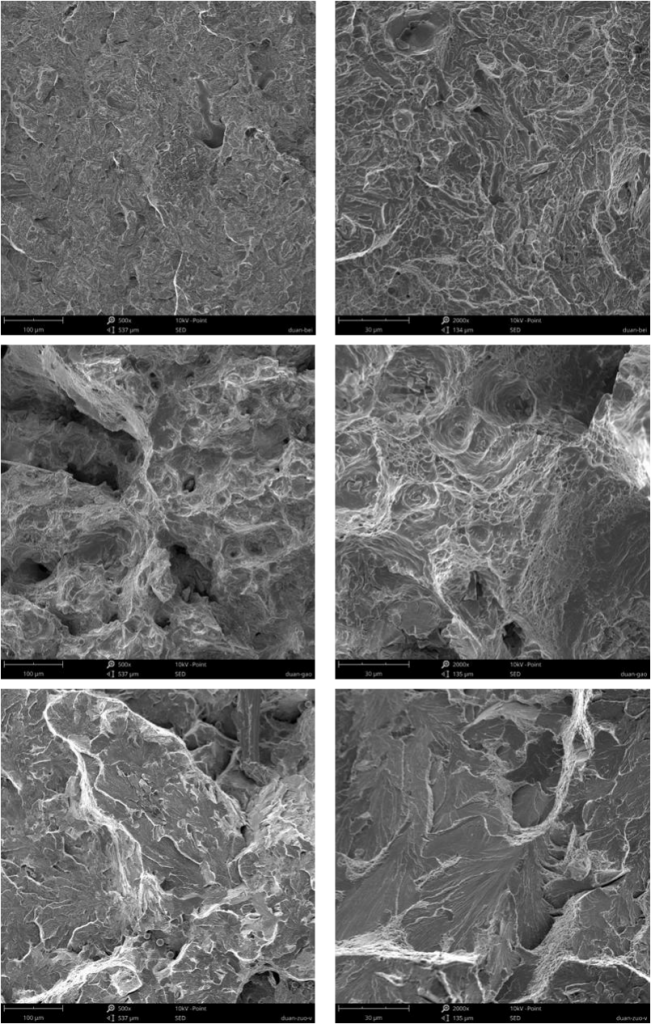

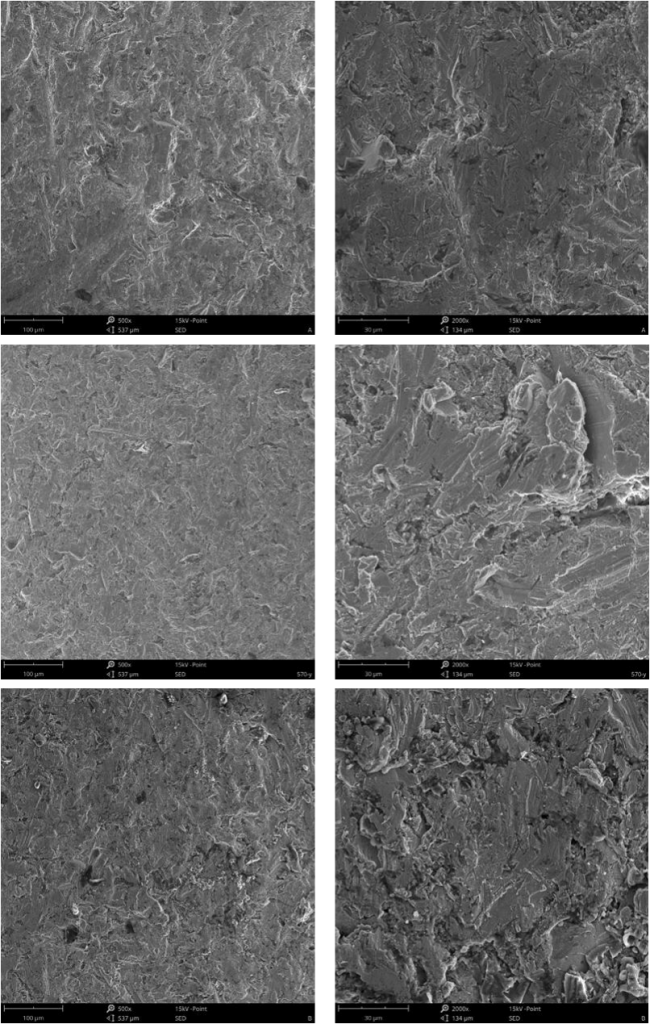

3.1.3 analisi della frattura da impatto

La Fig. 3-6 mostra la morfologia della frattura da impatto di diversi trattamenti termici e acciai basso legati ad alto tenore di carbonio fusi. La Fig. 3-6 (a) (b) mostra la morfologia della frattura da impatto di un acciaio bassolegato ad alto tenore di carbonio (campione 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 570 ℃. I risultati dell'osservazione SEM mostrano che la superficie della frattura è relativamente piatta secondo l'osservazione macroscopica (vedi Fig. 3-6 (a)) 3-6 (b)) l'osservazione mostra che ci sono piccole fossette sulla superficie della frattura e una chiara è possibile vedere il modello della lingua. Questo campione mostra una migliore tenacità rispetto ad altri campioni. La Fig. 3-6 (c) (d) mostra la morfologia della frattura da impatto di un acciaio bassolegato ad alto tenore di carbonio (campione 2) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 250 ℃. Si può vedere dall'osservazione a basso ingrandimento (vedi Fig. 3-6 (c)) che la superficie della frattura è relativamente piatta, e dall'osservazione ad alta potenza (vedi Fig. 3-6 (d)), un piccolo è possibile osservare il numero di fossette nella frattura e si possono osservare evidenti forme simili a lingua e bordo a strappo. Vengono rivelate le caratteristiche della quasi scissione. La Fig. 3-6 (E) (f) mostra la morfologia della frattura da impatto di un acciaio bassolegato ad alto tenore di carbonio (campione 3) ricotto a 1000 ℃, temprato in olio a 950 ℃ e rinvenuto a 570 ℃. La frattura è relativamente piatta secondo l'osservazione a basso ingrandimento (vedi Fig. 3-6 (E)), e ci sono alcune fossette e un piccolo numero di bordi di strappo nella frattura osservata ad alto ingrandimento (vedi Fig. 3- 6(f)). La Fig. 3-6 (g) (H) mostra la morfologia della frattura da impatto di un acciaio bassolegato ad alto tenore di carbonio (4 #) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 570 ℃. La frattura è una frattura intergranulare osservata a basso ingrandimento (vedi Fig. 3-6 (g)), e sono presenti alcuni bordi di lacerazione e morfologia della frattura quasi di scissione ad alto ingrandimento (vedi Fig. 3-6 (H)). La Fig. 3-6 (I) (J) mostra la morfologia della frattura da impatto dell'acciaio a basso tenore di carbonio fuso (5#). La frattura mostra un modello a fiume, che è una tipica frattura fragile, e la tenacità del campione as-cast è la peggiore.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

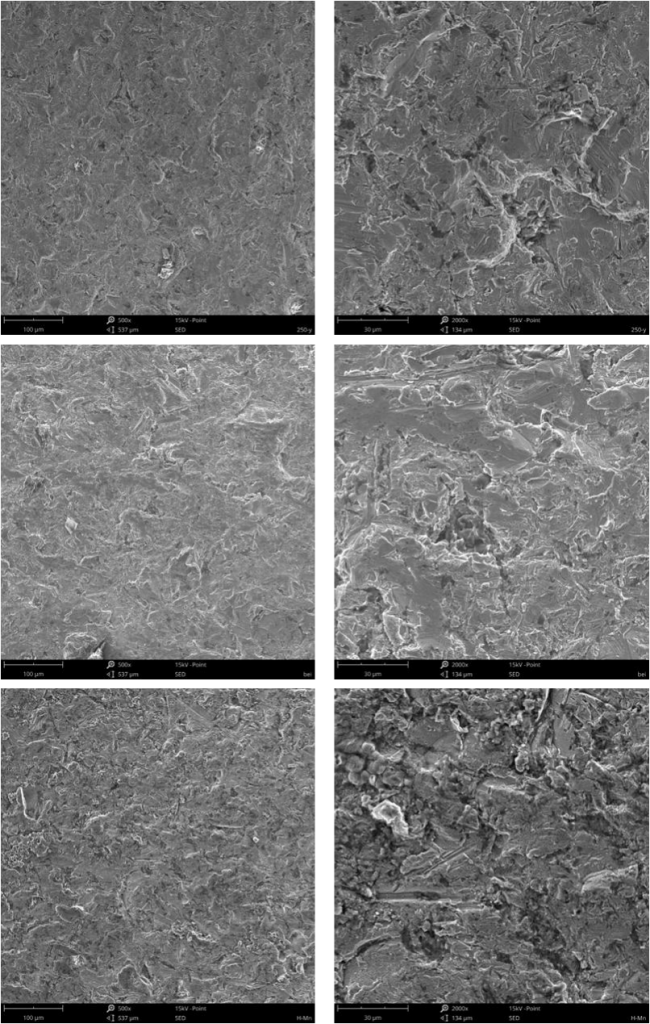

3.1.4 Analisi della frattura da trazione

La morfologia della frattura da trazione dell'acciaio bassolegato ad alto tenore di carbonio con diverso trattamento termico e stato di colata è mostrata in Fig. 3-7. La Fig. 3-7 (a) (b) mostra la morfologia della frattura da trazione dell'acciaio bassolegato ad alto tenore di carbonio (n. 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 570 ℃. Si possono osservare piccole fossette e l'area della frattura è ampia, che appartiene alla frattura duttile con elevata tenacità. La Fig. 3-7 (c) (d) mostra la morfologia della frattura da trazione dell'acciaio bassolegato ad alto tenore di carbonio (n. 2) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 250 ℃, piccole fossette e scanalature parzialmente lisce si osservano a alto ingrandimento (Fig. 3-7 (d)). Non si trovano crepe nelle scanalature, che appartengono alla frattura duttile. Le fossette sono più piccole e meno profonde e la tenacità del campione è peggiore di quella del n. 1. La Fig. 3-7 (E) (f) mostra la morfologia della frattura da trazione dell'acciaio bassolegato ad alto tenore di carbonio (n. 3) ricotto a 1000 ℃, temprato in olio a 950 ℃ e rinvenuto a 570 ℃. È possibile osservare la maggior parte dei modelli di scollatura e un piccolo numero di minuscole fossette. L'area del modello di scissione è più grande, l'area della fibra è più piccola e il campione n. 3 è una frattura mista. Figura 3-7 (g) (h) La morfologia della frattura da trazione dell'acciaio bassolegato ad alto tenore di carbonio (n. 4) ricotto a 1000 ℃, temprato a olio a 950 ℃ e rinvenuto a 250 ℃ mostra evidenti caratteristiche del modello del fiume e della frattura della scissione. Ad alto ingrandimento (Fig. 3-7 (H)), si osserva un piccolo numero di fossette poco profonde nel centro della frattura, ma i campioni appartengono ancora alla frattura fragile. La Fig. 3-7 (I) (J) mostra la morfologia della frattura da trazione dell'acciaio a basso tenore di carbonio fuso (#5) con un evidente disegno del fiume e evidenti caratteristiche di frattura per scissione. Appartiene alla frattura fragile e la tenacità del campione è la peggiore.

Gli acciai legati ad alto tenore di carbonio bassolegati resistenti all'usura con composizione di c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% e N 0,10% sono stati sottoposti a quattro diversi trattamenti termici. Sono stati studiati gli effetti di diversi trattamenti termici sulla microstruttura e le proprietà meccaniche degli acciai bassolegati ad alto tenore di carbonio. I metodi di trattamento termico dell'acciaio bassolegato ad alto tenore di carbonio sono i seguenti: 1000 ℃ × 6 ore di ricottura + 950 ℃ × 2,5 ore di normalizzazione + 570 ℃ × 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di normalizzazione + 250 ℃× 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di tempra in olio + 570 ℃× 2,5 ore di rinvenimento; 1000 ℃× 6 ore di ricottura + 950 ℃× 2,5 ore di tempra in olio + 250 ℃× 2,5 ore di rinvenimento. I risultati mostrano che:

- La microstruttura dell'acciaio bassolegato ad alto tenore di carbonio (n. 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e temperato a 570 ℃ è perlite. Anche la microstruttura dell'acciaio bassolegato ad alto tenore di carbonio (n. 2) ricotto a 1000 ℃, normalizzato a 950 ℃ e temperato a 250 ℃ è perlite. Tuttavia, la struttura della perlite del n. 1 è passivata e tende a essere sferoidizzata e le sue proprietà complete sono migliori di quella del n. 2. La microstruttura dell'acciaio bassolegato ad alto tenore di carbonio (campione 3) ricotto a 1000 ℃, olio estingueto a 950 ℃ e temperato a 570 ℃ è temperato sorbite con orientamento martensite. La microstruttura dell'acciaio bassolegato ad alto tenore di carbonio (n. 4) ricotto a 1000 ℃, temprato a olio a 950 ℃ e temprato a 250 ℃ è martensite temperata.

- La durezza dell'acciaio bassolegato ad alto tenore di carbonio (n. 4) ricotto a 1000 ℃, temprato a olio a 950 ℃ e temperato a 250 ℃ ha la più alta durezza Rockwell di 57,5 HRC. La durezza degli altri tre tipi di acciaio bassolegato ad alto tenore di carbonio è inferiore a quella del campione 4 e i valori di durezza sono vicini. La durezza dei campioni 1,2,3 è 43,8 HRC, 45,3 HRC e 44,3 HRC.

- Il test di resistenza all'urto con intaglio a V mostra che l'acciaio bassolegato ad alto tenore di carbonio (n. 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e temprato a 570 ℃ ha la massima energia di assorbimento dell'impatto (8,37 J) e la migliore tenacità. I risultati del test di trazione mostrano anche che l'allungamento dopo la frattura δ dell'acciaio bassolegato ad alto tenore di carbonio (n. 1) ricotto a 1000 ℃, normalizzato a 950 ℃ e rinvenuto a 570 ℃ ha il massimo allungamento dopo la frattura (14,31%) e la frattura è una frattura duttile.

- I risultati della prova di trazione mostrano che la resistenza dell'acciaio bassolegato ad alto tenore di carbonio (n. 3) ricotto a 1000 ℃, temprato a 950 ℃ e rinvenuto a 570 ℃ ha la migliore resistenza (Rm: 1269mpa, Rel: 1060mpa), il forza di n. 1, n. 2, n. 3, e n. 4 è Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Le proprietà meccaniche dell'acciaio bassolegato ad alto tenore di carbonio (# 5) come fuso sono peggiori di quelle dei campioni trattati termicamente. Il trattamento termico migliora le proprietà complete dell'acciaio bassolegato ad alto tenore di carbonio.

4.0 Microstruttura e proprietà meccaniche dell'acciaio bainitico resistente all'usura, dell'acciaio perlite e dei rivestimenti per laminatoi compositi a matrice di acciaio ad alto contenuto di manganese

Al fine di confrontare e studiare l'acciaio legato resistente all'usura e alla corrosione per la piastra di rivestimento del mulino semiautogeno, prendendo l'acciaio legato ad alto tenore di carbonio come orientamento di base, la nostra fabbrica ha progettato tre tipi di acciaio legato ad alto tenore di carbonio e i loro materiali compositi e le piastre di rivestimento realizzate. La colata e il trattamento termico sono stati completati nel nostro stabilimento e la prova preliminare è stata effettuata in miniere di metalli.

La composizione chimica dell'acciaio bainitico, dell'acciaio perlite e dei rivestimenti per laminatoi compositi a matrice di acciaio ad alto contenuto di manganese è mostrata nella tabella 4-1, nella tabella 4-2 e nella tabella 4-3.

| Tabella 4-1 La composizione chimica delle piastre di rivestimento in acciaio bainite (in peso%) | |||||||

| C | si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Tabella 4-2 La composizione chimica delle piastre di rivestimento in acciaio perlite (% in peso) | |||||||

| C | si | Mn | Al | w | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0.199 | 3.103 | 0.111 | 0,202 |

| Tabella 4-3 La composizione chimica delle piastre di rivestimento composite a matrice di acciaio al manganese (in peso%) | |||||||

| C | si | Mn | Al | Cr | v | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Dopo che il rivestimento in acciaio bainite, il rivestimento in acciaio perlite e il rivestimento composito a matrice di acciaio al manganese sono stati rimossi, i campioni per l'osservazione della microstruttura, il test di durezza, il test di impatto, il test di trazione e il test di usura abrasiva per corrosione da impatto vengono tagliati con una macchina per il taglio del filo.

4.1 Microstruttura e proprietà meccaniche di acciaio bainitico, acciaio perlite e fodere per laminatoi compositi a matrice di acciaio ad alto contenuto di manganese

4.1.1 Microstruttura

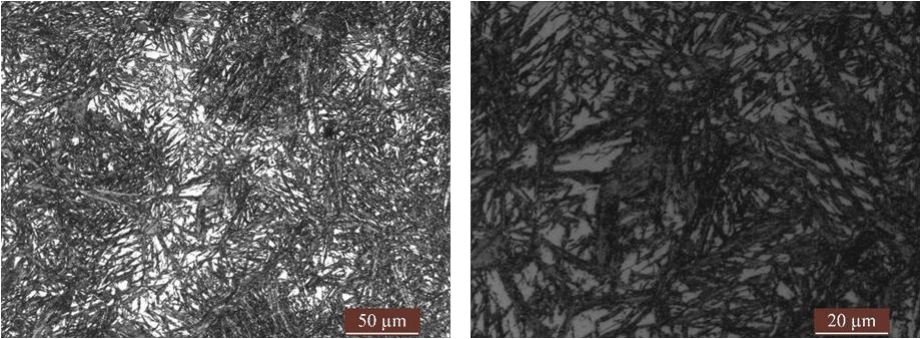

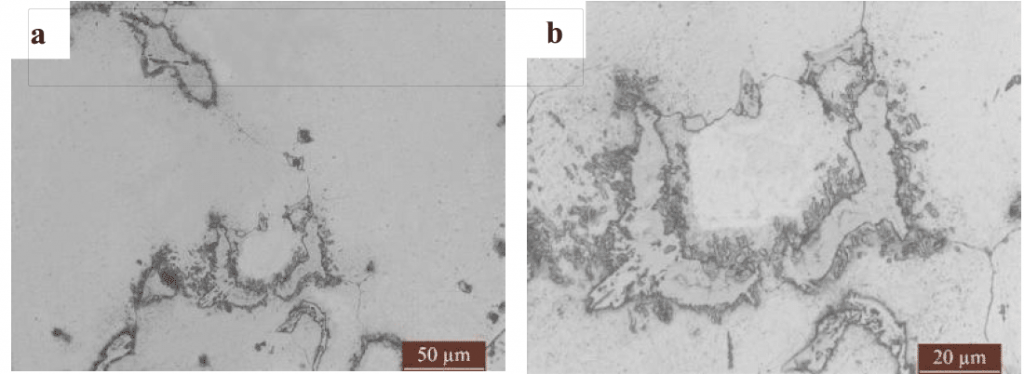

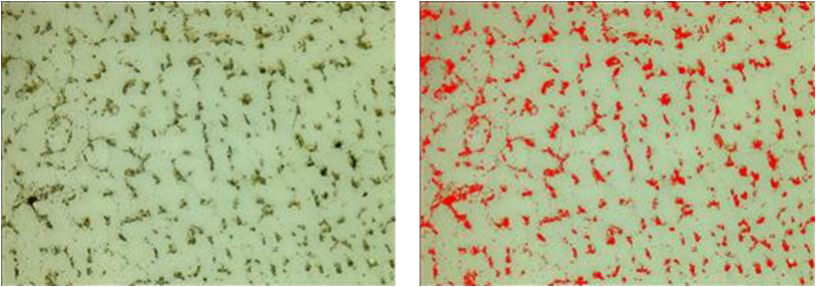

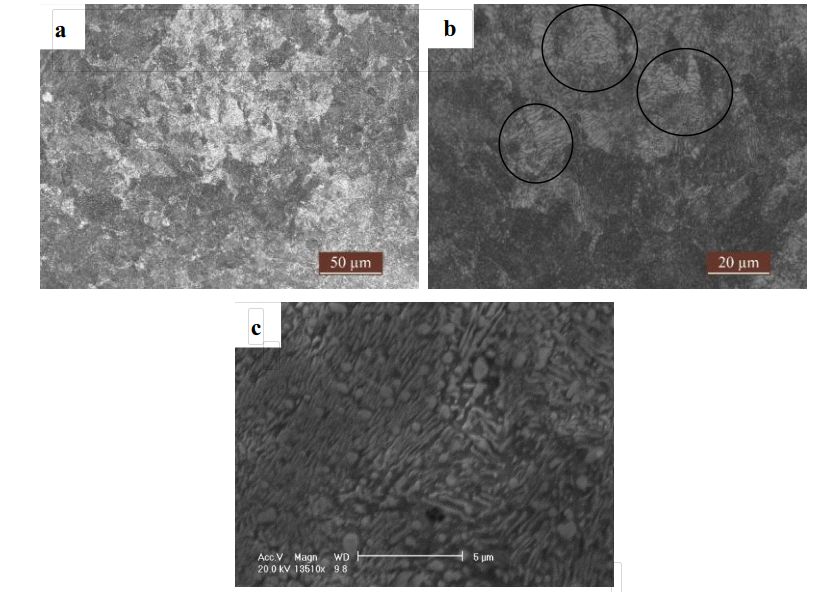

La Figura 4-1 mostra la struttura metallografica della piastra di rivestimento in acciaio bainite e la Figura 4-1 (a) (b) mostra la struttura metallografica della superficie non soggetta a usura. Si possono osservare la struttura di bainite inferiore nera simile ad un ago (vedere la freccia nella Figura 4-1 (b)), la struttura di bainite superiore simile a una piuma (vedere il cerchio della Figura 4-1 (b)) e un po' di austenite trattenuta di bianco. La Fig. 4-1 (c) (d) mostra la struttura metallografica della superficie di usura. Si possono osservare la struttura di bainite inferiore aghiforme nera e un po' di austenite trattenuta di bianco. La bainite inferiore aghiforme nera sulla superficie non soggetta a usura è più fine della superficie soggetta a usura.

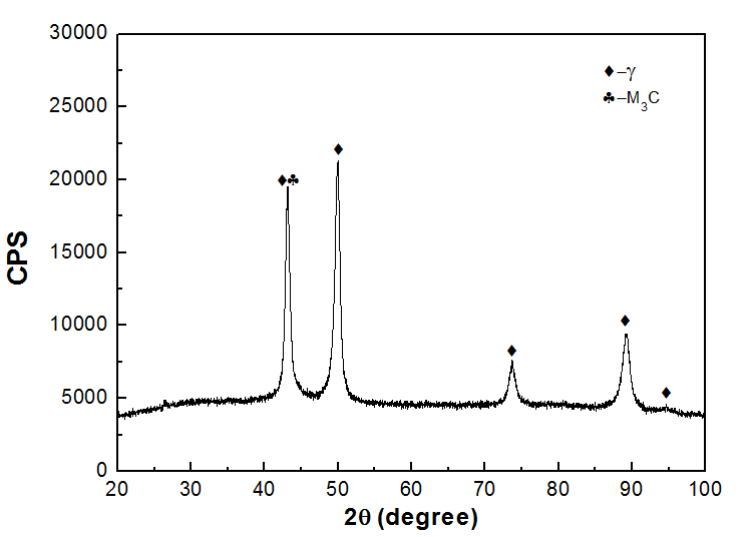

La Figura 4-2 mostra il modello di diffrazione XRD della piastra di rivestimento in acciaio bainite. Il modello di diffrazione del campione di acciaio bainitico mostra i picchi di diffrazione della fase α e della fase γ e nel diagramma non vi è alcun picco di diffrazione evidente del carburo.

(b)non-wear-surface(c)(d)wear-surface.png)

La Fig. 4-3 mostra la struttura metallografica della piastra di rivestimento composita a matrice di acciaio al manganese, FIG. 4-3 (a) mostra una macrografia, la FIG. 4-3 (b) mostra un diagramma ad alto ingrandimento e la Fig. 4-3 (b) mostra un gran numero di carburi sul bordo del grano di austenite. Sulla superficie del campione di piastra di rivestimento composito a matrice di acciaio al manganese lucidato e corroso, sono state scattate rispettivamente 10 immagini metallografiche con un ingrandimento di 100 volte (vedi Fig. 4-4). La frazione di area dei carburi nel campo visivo è stata analizzata utilizzando il software Las phase expert del microscopio metallografico Lycra ed è stato preso il valore medio aritmetico. Secondo il calcolo, il contenuto di carburo nel rivestimento composito a matrice di acciaio al manganese è del 9,73%. I carburi sono dispersi nell'austenite come seconda fase, che migliora la resistenza all'usura e la resistenza allo snervamento del materiale. Il materiale di rivestimento composito a matrice di acciaio al manganese è un materiale composito con struttura austenite come matrice e carburo come seconda fase.

La Fig. 4-4 mostra il pattern di diffrazione XRD di una piastra di rivestimento composita a matrice di acciaio al manganese, in cui sono presenti picchi di diffrazione della fase γ e del carburo, ma nessun picco di diffrazione della martensite.

La Fig. 4-6 mostra la microstruttura del rivestimento in acciaio perlite e la Fig. 4-6 (a) (b) mostra la struttura metallografica presa dal microscopio metallografico Lycra. Si può osservare che la struttura della perlite è in bianco e nero (vedi Fig. 4-6 (b) cerchio nero). La zona bianca è ferrite e quella nera è cementite. La Fig. 4-6 (c) mostra la microstruttura ad alta potenza di SEM. Si possono vedere perlite con fasi chiare e scure. La parte più chiara è cementite e la parte più scura è ferrite.

La Figura 4-7 mostra il pattern di diffrazione XRD dei rivestimenti dell'acciaieria perlite. Ci sono picchi di diffrazione della fase α e della fase Fe3C nel modello di diffrazione dei rivestimenti del mulino di perlite e non appare alcun picco di austenite residuo evidente.

4.1.2 Proprietà meccaniche

La Tabella 4-4 mostra i risultati dei test di durezza e resilienza del rivestimento in acciaio bainite, rivestimento composito a matrice di acciaio ad alto contenuto di manganese e rivestimento in acciaio perlite. I risultati mostrano che il rivestimento in acciaio bainite ha buone proprietà di abbinamento di durezza e tenacità; il composito a matrice di acciaio ad alto manganese ha scarsa durezza ma buona tenacità senza incrudimento; la tenacità dell'acciaio perlite è scarsa.

| Tabella 4-4 Durezza Rockwell e tenacità all'impatto di tre tipi di rivestimenti per acciai legati | |

| Articolo | Risultato |

| Durezza delle fodere per acciaierie in lega bainitica (HRC) | 51.7 |

| Durezza delle fodere per laminatoi in acciaio legato composito a matrice di acciaio al manganese (HRC) | 26.5 |