Korozyona-aşınmaya Dirençli Alaşımlı Çelik SAG Değirmen Gömleklerinin Araştırması

Based on customer’s semi-autogenous mill working conditions, H&G Machinery olarak yarı otojen değirmen gömlekleri için korozyona ve aşınmaya dayanıklı alaşımlı çelikleri araştırır.

Yarı otojen değirmen gömlekleri darbeli aşındırıcı ve ciddi korozif aşınma koşulları altındadır. Günümüzde yüksek manganlı çelik, yurt içinde ve yurt dışında SAG değirmen astar plakaları olarak yaygın olarak kullanılmaktadır, ancak yüksek manganlı çelik astar plakalarının aşınma altındaki kısa ömrü, üretim maliyetini artırdı ve bu malzemenin yerinden edilmesi gerekiyor. SAG değirmen astar plakalarının hizmet ömrünü artırmak ve üretim maliyetini azaltmak için aşınmaya dayanıklı yeni alaşımlı çeliklerin geliştirilmesi akademik öneme ve ekonomik değere sahiptir. Bu bağlamda, yeni bir yüksek karbonlu düşük alaşımlı çelik türü geliştirilmiş ve araştırılmış, aynı zamanda H&G'de yeni bir beynit çelik astar plakaları, yeni bir yüksek manganlı çelik kompozit astar plakaları ve bir perlit çelik astar plakaları geliştirilmiştir. makine. Isıl işlemin yüksek karbonlu düşük alaşımlı çeliğin kimyasal bileşimi, mikro yapısı, sertliği, darbe tokluğu, çekme testi, korozyon direnci ve darbe korozyonu aşındırıcı aşınma direnci üzerindeki etkisi Leica metalografik mikroskobu, mufla fırını, sertlik test cihazı ile araştırıldı. , aletli darbe test cihazı, çekme test makinesi, darbe korozyonu, aşınma test makinesi, X-ışını difüzyonu, taramalı elektron mikroskobu ve diğer araştırma araçları ve araçları. Aynı zamanda, üç yeni aşınmaya dayanıklı astar plakasının mikro yapısı ve kapsamlı özellikleri araştırıldı.

İlk olarak yüksek karbonlu düşük alaşımlı aşınmaya dayanıklı C %0,65, Si %0,54, Mn %0,97, Cr %2,89, Mo %0,35, Ni %0,75, N %0,10 bileşimli dört farklı ısıl işlem yapılmıştır. Isıl işlem proseslerinin yüksek karbonlu düşük alaşımların mikroyapısı ve özellikleri üzerindeki etkisi tartışıldı. Sonuçlar, 1000°C tavlanmış, 950°C normalleştirilmiş ve 250°C temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin mikro yapısının perlit olduğunu ve Charpy V-çentik darbe emme enerjisinin en yüksek (8.37 J) olduğunu göstermektedir. Aynı ısıl işlem ile uzama maksimum (%14.31), çekme mukavemeti, akma mukavemeti ve sertlik 1005 MPa, 850 MPa ve 43.8 HRC'dir. 1000°C tavlanmış, 950°C normalleştirilmiş ve 250°C temperlenmiş yüksek karbonlu düşük alaşımlı çelik en kapsamlı özelliklere sahiptir.

Geliştirilen üç yeni tip astar plakasının çalışmasının sonuçları aşağıdaki gibidir. Beynit çelik astar plakalarının sertliği 51.7 HRC'dir. Sertleştirme işleminden sonra, astar plakalarının sertliği 50HV artar ve sertliği ve tokluğu iyi eşleşen Charpy V-çentik darbe emme enerjisi 7.50 J'dir. Yüksek manganlı çelik matrisli kompozit astar plakaları, matris olarak ostenit ve ikinci faz olarak karbür içeren bir kompozit malzemedir. Yüksek manganlı çelik matrisli kompozit astar plakalarının sertliği 26.5 HRC'dir. Sertleştirme işleminden sonra, astar plakalarının sertliği 667 HV(58.7 HRC)'ye yükselir ve Charpy U-çentik darbe emme enerjisi 87.70J'dir. Tokluğu iyi olan astar plakaların uzama %9.20, çekme ve akma dayanımları ise 743 MPa ve 547 MPa'dır. Perlitik astar plakaların sertliği 31.3 HRC'dir. Sertleştirme işleminden sonra, astar plakalarının sertliği neredeyse değişmez ve Charpy V-çentik darbe emme enerjisi 6.00J'dir. Perlitik astar plakaların uzaması düşük (6.64%) iken, çekme mukavemeti ve akma mukavemetleri 766 MPa ve 420 MPa'dır.

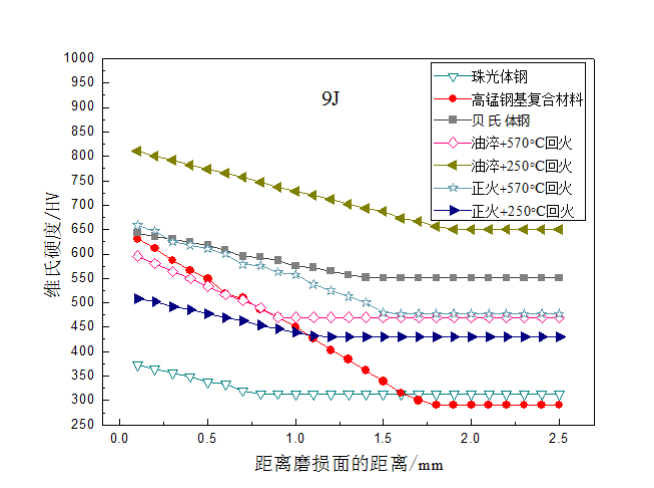

4.5 J darbe enerjisi koşullarında: beynit çelik astar plakalarının aşınmış kayıp ağırlığı en azdır ve bu malzeme bu durumda darbe korozyonu aşındırıcı aşınma direncinin en iyi performansına sahiptir. 9J darbe enerjisi koşullarında: 1000°C tavlanmış, 950°C normalleştirilmiş ve 250°C temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin aşınmış kayıp ağırlığı en azdır ve bu malzeme darbe korozyonu aşındırıcı aşınma direncinin en iyi performansına sahiptir. bu durum.

Uygulama şartlarına yönelik talep analizleri, darbe yükü çok küçük olduğunda, SAG astar plakaları beynit çelikten yapılmalıdır. Darbe yükü büyük olduğunda, SAG astar plakaları, 1000°C tavlanmış, 950°C normalize edilmiş ve 250°C temperlenmiş olarak tavlanmış yüksek karbonlu düşük alaşımlı çelikten yapılmalıdır.

1.1 Yarı otomatik değirmen astar malzemelerinin araştırma durumu

1.1.1 Yarı Otomatik Değirmen

1932'de endüstriyel teknolojinin ilerlemesi, dünyadaki ilk otojen değirmeni doğurdu. 1950 civarında, otojen değirmen resmi olarak maden üretiminde kullanıldı. 1960'dan sonra, tam otojen öğütme işlemi birçok ülkede birçok metalurjik madende popüler hale geldi. Kendiliğinden öğütme işleminde, öğütmede ana öğütme ortamı olarak 100 mm'den büyük ebatlı cevher kullanılır, ancak ebat 20 mm ile 80 mm arasındadır.

Zayıf öğütme kabiliyeti nedeniyle, büyük boyutlu cevher tarafından uygun boyuta öğütülmesi kolay değildir. Bu sorunu çözmek için araştırmacılar, bu tür aşındırıcıları öğütmek için otojen bir değirmene belirli miktarda çelik bilye eklemeye çalışırlar. Genel olarak, eklenen çelik bilye miktarı, otojen değirmen hacminin %2 ~ 8'i kadardır. Bu iyileştirme, madenin öğütme bölümünün verimliliğini büyük ölçüde artırır ve yarı otojen değirmen de üretilmelidir.

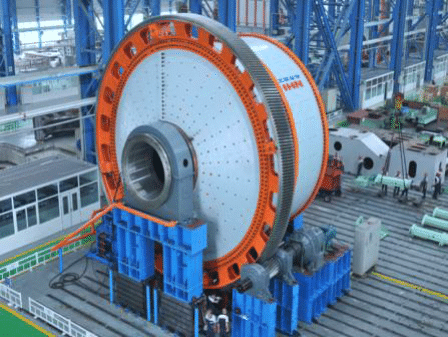

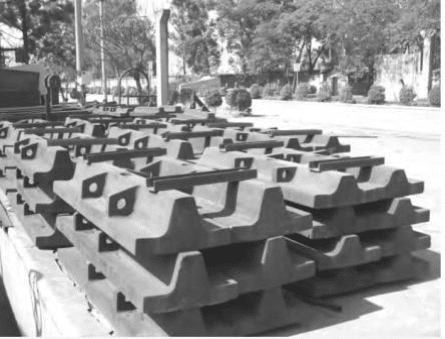

Şekil 1-1 metal madenlerinde kullanılan yarı otojen değirmenin katı diyagramını, Şekil 1-2 ise monte edilecek yarı otojen değirmenin astar plakasını göstermektedir. Kısaca yarı otojen değirmen, metal cevheri öğütmek için kısmen bir öğütme bilyesi ve cevherin kendisini kullanan bir tür metal maden üretim ekipmanıdır. Yarı otojen değirmen, enerjinin etkin kullanımına elverişli olmayan enerji tüketiminde nispeten yüksek olmasına rağmen, yarı otojen değirmen şunları içerir: orta ve ince kırma işlemi, eleme işlemi ve maden üretimini büyük ölçüde kısaltan cevher transferi. toz kirliliğini azaltır, üretim maliyetini düşürür ve üretim yatırımını azaltır.

Yarı otojen değirmen esas olarak şanzıman parçası, ana yatak, silindir ekran, silindir parçası, yavaş tahrik cihazı, ana motor, kriko cihazı, yağlama, elektrik kontrolü vb. İçerir. Değirmen astarı, namlu kısmının temel bileşenidir. yarı otojen değirmen ve aynı zamanda en çok kaybın olduğu kısımdır.

1.1.2 Yarı otojen değirmen gömlekleri

Yarı otojen değirmenin silindiri, motorun tahriki altında senkron olarak döner. Silindire yüklenen malzemeler (çelik bilye ve metal cevheri) silindirle birlikte belirli bir yüksekliğe kadar döner. Yerçekimi etkisi altında, belirli bir doğrusal hızda aşağı atılırlar. Metal cevheri, öğütme bilyesi ve astar plakası nispeten büyük bir etkiye ve ciddi aşınmaya sahip olacaktır. Bu etkiler metal cevherinin öğütülmesini sağlar ve en önemlisi metal cevherinin öğütülmesidir.

1.2 Yarı otojen değirmen gömlekleri için aşınmaya dayanıklı malzemeler

Aşındırıcı aşınma tarafından tüketilen aşınmaya dayanıklı çelik parçalar, aşınmaya dayanıklı çelik parçaların en ağır çalışma koşullarından biridir. Kuru aşındırıcı aşınma koşulları ile karşılaştırıldığında, ıslak aşındırıcı aşınma koşulları belirli korozyon faktörlerini içerir, bu nedenle aşınma derecesi daha karmaşık ve şiddetlidir. Yarı otojen değirmenin değirmen gömlekleri uzun süre sadece şiddetli darbe ve aşınmaya maruz kalmaz, aynı zamanda yaş mineral malzemelerin korozyonuna da maruz kalır. Aynı zamanda, hizmet sürecinde uzun süre gömlek darbesi, aşındırıcı aşınma ve elektrokimyasal korozyon etkileşimine maruz kalması, astarın SAG değirmeninin en şiddetli aşınma ve arızaya açık parçası haline gelmesini sağlar. .

Yüksek manganlı çeliği yurtiçinde ve yurtdışında bir yaş değirmenin değirmen gömlekleri olarak kullanmak uzun bir geçmişe sahiptir. Şimdiye kadar, yüksek manganlı çelik, ıslak değirmen astarı için hala en yaygın kullanılan malzemedir. Perlit çelik astar gibi diğer aşınmaya dayanıklı ve korozyona dayanıklı alaşımlı çelikler de yurtiçinde ve yurtdışında kullanılmaktadır, ancak etkisi çok tatmin edici değildir. İyi aşınma direncine sahip yeni bir tip yüksek karbonlu düşük alaşımlı çelik astar geliştirmek ve uygulamaya koymak, ıslak değirmen astar endüstrisi için acil bir ihtiyaçtır ve teknik yenilik için önemli bir görevdir.

1.2.1 Östenitik mangan çeliği

Dökme aşınmaya dayanıklı çelikte, östenitik mangan çeliği, benzersiz özellikleri nedeniyle çeşitli aşınmaya dayanıklı çelik parçalarda yaygın olarak kullanılmaktadır ve uzun bir geçmişe sahiptir. Metalografik yapı esas olarak tek fazlı östenittir veya östenit az miktarda karbür içerir. Ostenit yapısı, güçlü bir iş sertleştirme kabiliyetine sahiptir. Çalışma yüzeyi büyük bir darbe kuvvetine veya büyük bir temas gerilimine maruz kaldığında, yüzey tabakası hızla sertleşecek ve yüzey sertliği 700 HBW'ye bile yükseltilebilir, böylece aşınma direnci artar. Çalışma yüzünün yüzey tabakasının sertliği artmasına rağmen, iç tabakadaki ostenit yapının sertliği ve tokluğu değişmeden kalır, bu da yüksek manganlı çeliği sadece mükemmel aşınma direncine sahip olmakla kalmaz, aynı zamanda büyük darbelere dayanma kabiliyetine sahiptir. yük. Bu özelliğinden dolayı, yüksek manganlı çelik, darbeli aşındırıcı aşınma ve yüksek gerilimli aşındırıcı aşındırıcı aşınma koşullarında mükemmel bir uygulama etkisine sahiptir. Yüksek manganlı çeliğin birçok avantajı vardır, ancak birçok kusuru da vardır. Yüksek manganlı çeliğin darbe kuvveti veya temas gerilimi çok küçük olduğunda, çelik yeterli iş sertleşmesi alamaz ve aşınma direnci azalır, bu nedenle normal çalışamaz. Ek olarak, yüksek manganlı çeliğin korozyon direncinin zayıf olduğu ve ıslak bir ortamda ideal etkiyi elde edemediği bulunmuştur.

1960'lardan beri, yurtiçi ve yurtdışındaki araştırmacılar, kapsamlı özelliklerini geliştirmek için östenitik çeliği yeniden düzenlemeye başladılar. Çoğu, Cr, Mo, Ni, V, vb. Gibi bazı alaşım elementleri ekler ve aynı anda C ve Mn içeriğini ayarlar ve daha iyi aşınma direnci östenitik manganez çeliği elde etmek için aşılama modifikasyonunu benimser. Şimdiye kadar, östenitik çeliklerin ve yarı kararlı östenitik çeliklerin alaşımlanması, modifikasyonu ve güçlendirilmesinin araştırılması ve araştırılması sevindirici sonuçlar elde etti. Hatta bazı ülkeler gelişmiş östenitik çelikleri ulusal standartlara eklemektedir. Yüksek manganlı çelik, yurtiçinde ve yurtdışında ıslak değirmen gömlekleri için yaygın bir malzemedir. Yaş değirmenin darbe yükü çok küçük olduğunda, yüksek manganlı çeliğin iş sertleşmesi tamamlanmaz ve darbeli aşındırıcı aşınma direnci zayıf olacaktır. Ayrıca, östenit yapının zayıf korozyon direnci nedeniyle, östenitik çeliğin korozyon direnci ömrü nispeten düşüktür.

1.2.2 Aşınmaya dayanıklı dökme demir

Düşük alaşımlı ve yüksek alaşımlı beyaz dökme demir, günümüzde yaygın olarak kullanılmaktadır. Geleneksel beyaz dökme demir ve düşük karbonlu beyaz dökme demir ile karşılaştırıldığında, düşük kromlu ve yüksek kromlu beyaz dökme demirle temsil edilen yeni aşınmaya dayanıklı dökme demir, daha iyi aşınma direncine sahiptir.

Krom, düşük kromlu beyaz dökme demirin ana alaşım elementidir. Genel olarak düşük kromlu beyaz dökme demirdeki karbürler, ağ tarafından dökme demirde dağıtılır. Bu nedenle, düşük kromlu beyaz dökme demirin kırılganlığı daha büyüktür ve aşınma direnci orta ve yüksek alaşımlı beyaz dökme demirden daha düşüktür. Genel olarak, yüksek aşınma direnci ve tokluk gereksinimleri olan çalışma koşulları için uygun değildir. Yüksek kromlu beyaz dökme demir, yüksek kromlu beyaz dökme demirin geniş krom içeriği (%10 ~ %30) nedeniyle birçok ekipman türünde ve çalışma koşulunda yaygın olarak kullanılmaktadır. Yüksek kromlu beyaz dökme demirdeki düşük karbonlu Cr12 dökme demirin tokluğu, büyük bir darbe yüküne sahip büyük bir bilyalı çimento değirmeninin gereksinimlerini karşılayabilen krom içeriğinin ayarlanması nedeniyle geliştirilmiştir; Belirli bir ısıl işlemden sonra, Cr15 dökme demir, az miktarda karbür ile karıştırılmış iyi bir performans elde edebilir ve Tutulan östenitin martensitik yapısı, çimento fabrikasında bilyalı değirmenin bilyalı ve astar levha malzemelerinin öğütülmesi için kullanılabilen iyi aşınma direncine sahiptir; Cr20 ve Cr26 dökme demir, kalın duvarlı aşınmaya dayanıklı parçalarda kullanılabilen, iyi bir sertlik ve tokluk ve yüksek sertleştirilebilirlik uyumuna sahiptir. Ek olarak, Cr20 ve Cr26 dökme demir, ıslak korozyon aşınması ve yüksek sıcaklık aşınma koşullarında da kullanılabilen güçlü korozyon direncine ve oksidasyon direncine sahiptir.

1.2.3 Manganez olmayan aşınmaya dayanıklı alaşımlı çelik

Mükemmel performansa sahip daha fazla manganez olmayan alaşımlı çeliklerin geliştirilmesiyle, bu tür alaşımlı çeliğin sertliğinin ve tokluğunun, bileşim oranını optimize ederek veya ısıl işlemi keşfederek geniş bir aralıkta ayarlanabileceği bulunmuştur. aynı zamanda yüksek sertliğe ve yüksek tokluğa sahiptir. Birçok çalışma koşulunda iyi bir uygulama etkisine sahiptir. Manganez olmayan alaşımlı çelik aynı zamanda yüksek sertliğe, yüksek mukavemete ve iyi tokluğa sahip olabilir. Mukavemeti ve sertliği, östenitik manganez çeliğinden çok daha yüksektir ve uygulama etkisi, küçük darbe yükü koşullarında daha iyidir. Krom, manganez, nikel, silikon, molibden ve diğer alaşım elementleri, mekanik özelliklerini ve sertleştirilebilirliğini geliştirmek için genellikle aşınmaya dayanıklı çeliğe eklenir.

1.2.3.1 Orta-yüksek alaşımlı aşınmaya dayanıklı çelik

Son yıllarda, Qiming Machinery'nin mühendisleri, orta ve yüksek alaşımlı martensitik aşınmaya dayanıklı çelik (C 0.2 ~ 0.25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) astar plakası üzerinde çok sayıda araştırma yaptı ve bazı ilerlemeler kaydedildi.

(1) Kimyasal bileşim tasarımı

karbon elementi

Karbon içeriği, alaşımlı çeliğin mikro yapısı, mekanik özellikleri, sertleşebilirliği ve diğer özellikleri üzerinde doğrudan bir etkiye sahiptir. Sonuçlar, karbon içeriğinin azalmasıyla numunenin sertliğinin azaldığını, bunun da aşınma direnci eksikliğine yol açtığını, ancak tokluğun nispeten daha iyi olduğunu göstermektedir; karbon içeriğinin artmasıyla numunenin sertliği artar, aşınma direnci nispeten daha iyidir, ancak plastisite ve tokluk daha da kötüleşir. Sonuçlar, karbon içeriğinin artmasıyla alaşımlı çeliğin sertliğinin arttığını ve plastik tokluğunun azaldığını göstermektedir. Karbon içeriği belirli bir aralıkta (%0,2 ~ 0,25) olduğunda, alaşımlı çeliğin darbe tokluğu (α K) çok yavaş azalır ve neredeyse değişmeden kalır. Bu karbon içeriği aralığında, alaşımlı çeliğin mikro yapısı çıta martensittir. Sonuçlar, üç tür yapının kompozit mekanik özelliklerinin iyi olduğunu ve darbe korozyonu aşındırıcı aşınma direncinin mükemmel olduğunu göstermektedir.

krom öğesi

Krom elementi, alaşımlı çeliğin sertleşebilirliğini bir dereceye kadar iyileştirebilir. Çelik, uygun ısıl işlem işleminden sonra iyi kapsamlı mekanik özelliklere sahiptir. Krom elementleri, karbonlu çelikte krom içeren karbür şeklinde bulunabilir ve bu da çelik parçaların aşınma direncini belirli bir dereceye kadar iyileştirebilir. Mühendislerimiz, Cr içeriği 0.15-0.30 olan Cr Ni Mo-alaşımlı çeliklerin özellikleri üzerindeki Cr etkisini incelediler. Sonuçlar, alaşımlı çeliğin darbe tokluğunun, su verme ve tavlama koşulları altında krom içeriğinin arttırılmasıyla iyileştirilebileceğini göstermektedir. Bu nedenle, alaşımlı çelik tasarımında, en iyi aşınmaya dayanıklı etkiyi elde etmek için alaşımlı çeliğin daha kapsamlı mekanik özellikler elde etmesini sağlamak için krom elementinin içeriğini ayarlayabiliriz.

Mühendislerimiz, asidik koşullar altında farklı krom elementlere sahip alaşımlı çeliğin aşınma direncini inceledi. Krom içeriğinin artmasıyla (%1.5 ~ %18), çelik parçaların aşınma direncinin önce arttığı, ardından azaldığı tespit edilmiştir. Krom içeriği %12,5 olduğunda, çelik en iyi aşınma direncine ve korozyon direncine sahiptir. Son olarak, alaşım elementi kromun kütle oranı, aşınmaya dayanıklı alaşımlı çeliğin %10 ~ 12'sinin en iyi aşınmaya dayanıklı etkiye sahip olduğu sonucuna varılmıştır.

Nikel elemanı

Aynı zamanda nikel, mekanik özelliklerini optimize etmek için alaşımlı çeliğin sertleştirilebilirliğini iyileştirebilir. Sonuçlar, nikel elementi eklenerek alaşımlı çeliğin sertliğinin çok az iyileştirildiğini, ancak alaşımlı çeliğin darbe emme enerjisinin ve tokluğunun büyük ölçüde iyileştirilebileceğini göstermektedir. Aynı zamanda nikel, Fe Cr alaşımlı çeliğin pasivasyonunu hızlandırabilir ve Fe Cr alaşımlı çeliğin korozyon ve oksidasyon direncini optimize edebilir. Bununla birlikte, aşınmaya dayanıklı alaşımlı çelikteki nikel içeriği çok yüksek (genellikle %2'den az) olmamalıdır. Genel olarak, çok yüksek nikel içeriği, y faz bölgesini çok büyük yapacak ve bu da alaşımlı çelikte tutulan östenit fazının artmasına neden olacak ve bu da alaşımlı çeliğin iyi kapsamlı özellikler elde edememesine neden olacaktır.

molibden elementi

Molibden, alaşımlı çeliğin kapsamlı özelliklerini optimize etmek için alaşımlı çeliğin tane boyutunu belirli bir dereceye kadar rafine edebilir. Molibden, martensitik çeliğin sertleşebilirliğini iyileştirebilir ve aynı zamanda martensitik çeliğin mukavemetini, sertliğini ve korozyon direncini iyileştirebilir. Çelik parçalardaki silikon içeriği genellikle %1'den azdır.

silikon eleman

Silisyum içeriği, alaşımlı çeliğin ostenit dönüşümünü etkileyebilir. Silisyum ilavesi, söndürme sürecinde karbon atomlarının difüzyonunu yavaşlatır, alaşımlı çelikte karbür oluşumunu engeller ve yüksek karbon konsantrasyonuna neden olur. Ostenit fazının kararlılığı, faz dönüşümü sırasında iyileştirilir. Aynı zamanda, belirli bir miktarda Si, çözelti güçlendirme yoluyla alaşımlı çeliğin sertliğini ve aşınma direncini iyileştirebilir. Genel olarak konuşursak, çelikteki silikon içeriği yaklaşık %0.3 ~ %0.6'dır.

(2) Isıl işlem süreci ve metalografik yapı

Isıl işlem süreci, çelik parçaların mikro yapısını ve mekanik özelliklerini doğrudan etkiler. Mühendislerimiz, ısıl işlemin düşük alaşımlı aşınmaya dayanıklı bir çelik üzerinde bir etkisi olduğunu buldu (kimyasal bileşim C %0,3, Mn %0,3, Cr %1,6, Ni %0,4, Mo %0,4, Si %0,30, Re %0,4 ). Isıl işlem su verme (850 ℃, 880 ℃, 910 ℃ ve 930 ℃) ve temperlemedir (200 ℃ ve 250 ℃). Sonuçlar, temperleme sıcaklığı sabit olduğunda, söndürme sıcaklığının artmasıyla numunenin sertliğinin arttığını, darbe emilen enerjinin azaldığını ve tokluğun kötüleştiğini göstermektedir. 250 ℃'de temperlenmiş alaşımlı çelikte daha fazla karbür çökelir, bu da matrisin sertliğini arttırır. 250 ℃'de tavlanmış numunenin mekanik özellikleri, 200 ℃'de tavlanmış olanlardan daha iyidir. 890 ℃'de tavlanmış ve 250 ℃'de tavlanmış düşük alaşımlı çeliğin aşınma direnci en iyisidir.

Mühendislerimiz ayrıca kimyasal bileşimi C %0,51, Si %0,13, Cr %1,52 ve Mn %2,4 olan orta karbonlu düşük alaşımlı çeliğin ısıl işlemini de inceledi. Suyla soğutmanın, havayla soğutmanın ve havayla soğutmanın alaşımlı çeliğin mikro yapısı üzerindeki etkileri sırasıyla incelenmiştir. , 250 ℃, 300 ℃, 350 ℃ ve 400 ℃, numunelerin genel sertliği düşüş eğilimi gösterir. Bunlardan hava soğutmalı ve hava soğutmalı numuneler beynit fazı içeren çok fazlı yapılardır ve sertlikleri daha yavaş azalır. Temperleme sıcaklığının artmasıyla aşınma kaybı artar. Beynit dokusu tavlama yumuşatmasına karşı iyi bir dirence ve iyi tokluğa sahip olduğundan, hava soğutmalı ve hava soğutmalı numunelerin sertliği azalır Beyit fazlı kompozit yapının aşınma direnci daha iyidir.

(3) Madencilik değirmeni gömlekleri malzemeleri üzerinde çalışma

Mühendislerimiz, vanadyum titanyum manyetit madenindeki yarı otojen değirmenin kaplama plakasının (5cr2nimo alaşımlı çelik) arıza davranışını analiz etti. Sonuçlar, alaşımlı çeliğin mikro yapısının, tutulan östenit ile martensit olduğunu göstermektedir. Kaplama plakasının servisi sırasında, mineral agrega kaplama plakası üzerinde bir darbe aşındırıcı aşınma etkisine sahiptir ve astar plakası da hamur tarafından aşındırılır. Serviste kaplama plakasının aşınmış yüzeyinde çok sayıda korozyon çukuru ve çatlak gözlendi. Astar plakasının arıza nedeninin, çalışma koşullarındaki darbe yükünün çok düşük olması ve astar plakasının yeterince sertleştirilmemesi nedeniyle, astar plakasının çalışma yüzeyinin düşük sertliğine ve zayıf aşınma direncine neden olduğu düşünülmektedir. .

Mühendislerimiz ayrıca, farklı karbon içeriğine sahip üç çeşit düşük karbonlu yüksek alaşımlı çeliğin (C: %0,16, %0,21, %0,25) darbe korozyonu aşındırıcı aşınma direncini de inceledi. Sonuçlar, karbon içeriğinin artmasıyla alaşımlı çeliğin sertliğinin arttığını, darbe emme enerjisinin ise azaldığını göstermektedir. Deneysel sonuçlar, %0.21 karbon içerikli alaşımlı çeliğin en küçük aşınma kaybına ve en iyi darbe korozyonu aşındırıcı aşınma direncine sahip olduğunu göstermektedir.

Silisyum içeriğinin (Si: 0.53, 0.97, 1.49, 2.10, 2.60, c0.25) orta karbonlu yüksek krom alaşımlı dökme çeliğin mikroyapısı, mekanik özellikleri ve aşınma direnci üzerindeki etkisi de incelenmiştir. Sonuçlar, %1.49 silikon içeriğine sahip alaşımlı çeliğin en yüksek sertliğe (55.5 HRC) ve en iyi tokluğa (darbe emme enerjisi: 27.20 J) sahip olduğunu ve mikro yapısının çıta martensit olduğunu göstermektedir. Darbe korozyonu aşındırıcı aşınma testi (darbe yükü: 4,5 J), silikon içeriği %1,49 olan alaşımlı çeliğin en az aşınma kaybına ve en iyi darbe korozyon aşınma direncine sahip olduğunu gösterir.

Mühendislerimiz ayrıca, üç çeşit maden ıslak taşlama astar çeliğinin darbeli korozyon aşındırıcı aşınmasını da inceledi. Üç çeşit astar, düşük karbonlu yüksek alaşımlı çelik (lata martensit yapısı, sertlik: 45 ~ 50 HRC, darbe tokluk değeri 50 J / cm2'den büyük), yüksek manganlı çelik (tek fazlı ostenit yapısı, sertlik > 21 HRC, darbe tokluk değeri 147 J/cm2'den büyük ve orta karbonlu alaşımlı çelik (az miktarda beynit ve kalıntı östenit içeren temperlenmiş martensit yapı, sertlik: 57 ~ 62 HRC, darbe tokluk değeri: 20 ~ 30 J/cm2)。 Darbe yükü 2.7J'dir ve cevher malzemesi asit demir cevheridir.Test sonuçları, düşük karbonlu yüksek alaşımlı çelik astarın en az aşınma ağırlık kaybına ve en iyi darbe korozyon aşınma direncine sahip olduğunu göstermektedir.

1.2.3.2 Düşük alaşımlı aşınmaya dayanıklı çelik

Düşük alaşımlı çeliğin avantajları, esas olarak iyi sertleştirilebilirliği, yüksek sertliği ve yüksek tokluğu ile kendini gösterir. Gittikçe daha fazla araştırmacı, ıslak değirmenin değirmen gömlekleri olarak yüksek manganlı çelik yerine düşük alaşımlı çelik kullanma olasılığını araştırmaya başlıyor. Genel olarak, düşük alaşımlı çelik, C, Mn, Cr, Si, Mo, B gibi elementler eklenerek ve uygun ısıl işlem seçilerek iyi kapsamlı özelliklere sahip tavlanmış martensite dönüştürülür.

Mühendislerimiz, değirmen gömleklerinde zg40cr2simnmov çeliğinin uygulamasını inceledi. Isıl işlem süreci 900 ℃ tavlama + 890 ℃ yağ söndürme + (220 ± 10 ℃) tavlamadır. Yukarıdaki ısıl işlemden sonra, zg40cr2simnmov çeliğinin mikro yapısı tek fazlı temperlenmiş martensittir ve kapsamlı mekanik özellikleri iyidir: sertlik ≥ 50 HRC, akma dayanımı ≥ 1200 MPa, darbe tokluğu ≥ 18 J/cm2. Alaşımlı çelik ve yüksek manganlı çelik (mekanik özellikler: sertlik ≤ 229hb, akma mukavemeti ≥ 735mpa, darbe tokluğu ≥ 147j / cm2), Shandong Aluminium Corporation'ın alümina tesisi gibi çeşitli madenlerde test edilmiştir. Test sonuçları, zg40cr2simnmov çelik astar plakasının bir ıslak bilyalı değirmende ve kuru bir bilyalı değirmende uzun bir hizmet ömrüne sahip olduğunu göstermektedir.

Mühendislerimiz ayrıca düşük alaşımlı aşınmaya dayanıklı çelik döküm ve kaplama plakalarının kullanımını da inceledi. Düşük alaşımlı çelik için farklı ısıl işlem süreçleri araştırıldı ve optimum süreç 900 ~ 950 ℃'de su verme ve 500 ~ 550 ℃'de tavlama oldu. Isıl işlemden sonra, alaşımlı çelik en iyi mekanik özelliklere sahipti, sertlik: 46.2 HRC, akma dayanımı: 1500 MPa, darbe tokluğu: 55 J / cm2.

Darbeli aşındırıcı aşınmanın sonuçları, aynı test koşulları altında 900 ~ 950 ℃'de söndürülen ve 500 ~ 550 ℃'de temperlenen düşük alaşımlı çeliğin aşınma direncinin ZGMn13'ten daha iyi olduğunu göstermektedir. Ek olarak, alaşımlı çelik ve ZGMn13, Dexing bakır madeninin Sizhou yoğunlaştırıcısında test edildi. Sonuçlar, çok elemanlı düşük alaşımlı çelik astarın hizmet ömrünün, sıradan ZGMn13 astar plakasının hizmet ömrünün 1,3 katı olduğunu göstermektedir.

Metal madenlerinde yaş öğütme koşulu altında, günümüzde yaygın olarak kullanılan geleneksel yüksek manganlı çelik astarın sınırlamaları giderek daha belirgin hale geliyor ve genel eğilim, hakim konumunun değiştirileceği yönünde. Şu anda geliştirilen düşük alaşımlı martensitik aşınmaya dayanıklı çelik iyi bir aşınma direncine sahiptir, ancak tokluğu zayıftır, bu da darbe direncinin metal maden kaplama plakasının çalışma koşullarını karşılayamamasına neden olur. Benzer bir durum diğer alaşımlı çeliklerde de mevcuttur ve bu durum maden değirmeni astarının yenilenmesini engeller. Geleneksel yüksek manganlı çelik fabrika gömleklerinin yerini alabilecek yeni aşınmaya dayanıklı alaşımlı çelik geliştirmek hala zor bir iştir.

1.2.3.3 Beynit aşınmaya dayanıklı çelik

Beynitik çeliğin genel mekanik özellikleri iyidir ve alt beynit çeliği yüksek sertliğe, yüksek tokluğa, düşük çentik hassasiyetine ve çatlak hassasiyetine sahiptir. Beynitik çeliğin geleneksel üretim yöntemi Mo, Ni ve diğer değerli metalleri eklemek ve izotermal bir su verme sürecini benimsemektir. Bu sadece beynitik çeliğin üretim maliyetini çok yüksek yapmakla kalmaz, aynı zamanda proses kontrolünün zorluğundan dolayı çelik kalitesinin istikrarsız olmasına da yol açar. Beynitik çeliğin endüstriyel uygulaması da ciddi şekilde sınırlıdır. Beynitik çeliğin daha fazla araştırılması ve araştırılmasıyla, düşük üretim maliyeti nedeniyle Östenit Beynit Çift fazlı çelik, ötektik takviyeli Östenit Bainit Çelik, martensit beynit çift fazlı çelik vb. gibi beynit çift fazlı çelik geliştirilmiştir, beynit çelik sanayide kullanılabilir.

Ostenit Bainit (A/b) çift fazlı çelik, ostenitin güçlü işleme sertleştirme kabiliyeti ile beynitin yüksek sertliği ve tokluğunu birleştirir, bu nedenle a/b çift fazlı çelik, yüksek mukavemet ve iyi tokluğa sahiptir ve mükemmel aşınma direncine sahiptir. Mn Si Östenit Bainit Östemperleme ile elde edilen çift fazlı çelik, birçok aşınma direnci koşulunu karşılayabilen iyi bir aşınma direncine sahiptir. Bu tür çift fazlı çelikte, çelik parçaların sertleşebilirliğini artırmak için Mn, Cr ve daha düşük maliyetli diğer elementler seçilir. Üretim maliyeti daha da düşürülür ve iyi kapsamlı özelliklere sahip yeni bir Mn Si Ostenit Beyinit çift fazlı çelik türü elde edilir. Beynit matrisinde dağılmış tutulan ostenit ile mikro ve nano yapıya sahip bir tür beynitik çelik tanıtıldı. Yeni Bainitik Çelik, hem ultra yüksek mukavemete hem de plastisiteye sahiptir ve mükemmel mekanik özellikler gösterir. Sonuçlar, yüksek oranda tutulan ostenit içeren mikro beynitik çeliğin, nispeten düşük tavlama sıcaklığında (500 ℃'den az) yüksek bir sertlik değerine sahip olduğunu ve bu da iyi tavlama kararlılığı gösterdiğini göstermektedir.

Beynitik çelik mükemmel mekanik özelliklere sahip olmasına rağmen, üretim süreci karmaşıktır ve maliyeti çok yüksektir, bu da maden ıslak öğütme astar levhası endüstrisindeki uygulamasını sınırlar. Beynit serisi aşınmaya dayanıklı çeliğin metal madenlerinde endüstriyel uygulaması için daha fazla araştırma yapılması gerekiyor.

1.2.3.4 Perlit aşınmaya dayanıklı çelik

Perlitik çelik genellikle karbon çeliğinde krom, manganez, molibden ve diğer elementlerle alaşımlandıktan sonra normalleştirme ve tavlama yoluyla elde edilir. Perlitik çelik iyi tokluğa, darbe yorulma direncine, basit ısıl işleme sahiptir ve değerli alaşım elementleri yoktur. Üretim maliyeti düşüktür. Büyük gelişme potansiyeli olan bir tür aşınmaya ve korozyona dayanıklı alaşımlı çeliktir. Yüksek karbonlu Cr Mn Mo aşınmaya dayanıklı alaşımlı çelik, iyi tokluğa ve belirli çalışma sertleştirme kabiliyetine sahiptir, bu nedenle belirli darbe yükleriyle korozif aşındırıcı aşınma ortamında kullanılabilir.

Temsili yüksek karbonlu Cr Mn Mo perlit aşınmaya dayanıklı çeliğin kimyasal bileşimi ve mekanik özellikleri Tablo 1-1'de gösterilmektedir.

| Tablo 1-1 Perlit aşınmaya dayanıklı dökme çeliğin kimyasal bileşimi ve mekanik özellikleri | |||||||

| Kimyasal bileşim | Mekanik özellikler | ||||||

| C | Mn | Si | Ni | cr | ay | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0.65 | 0.9 | 0.7 | 0,2 | 2.5 | 0,4 | 325 | 9.0-13.0 |

| 0.65 | 0.9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0.75 | 0.9 | 0.7 | 0,2 | 2.5 | 0,4 | 363 | 8.0-12.0 |

| 0.75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0.85 | 0.9 | 0.7 | 0,2 | 2.5 | 0,4 | 400 | 6.0-10.0 |

1.3 Aşınma mekanizması ve modeli

Aşınma, malzemenin göreceli kayması nedeniyle belirli bir stres nedeniyle malzemenin temas yüzeyinden ayrılması olgusunu ifade eder. Malzemenin yüzeyden ayrılma mekanizması, malzemelerin farklı özellikleri, çalışma ortamı, yük ve hareket modu nedeniyle farklı olabilir. Aşınma mekanizması; adeziv aşınma, abrasiv aşınma, yüzey yorulma aşınması, sürtünme aşınması ve darbe aşınması olarak ayrılabilir. İstatistiklere göre, aşındırıcı aşınmanın neden olduğu ekonomik kayıp, toplamın yaklaşık %50'sini oluşturan en büyük kayıptır, yapışkan aşınma, toplamın %15'ini oluşturur; sürtünme aşınması %7; erozyon aşınması toplamın %7'sini oluşturur; korozyon aşınması toplamın %5'ini oluşturur.

1.3.1 Aşındırıcı aşınma mekanizması

Aşındırıcı aşınmanın neden olduğu alaşımlı çelik aşınması, esas olarak 1'den kaynaklanan en büyük aşınmadır. Sert ve pürüzlü yüzeyin yumuşak yüzey üzerinde kaymasından kaynaklanan aşınma; 2. Temas yüzeyleri arasında kayan sert parçacıkların karşılıklı sürtünmesinden kaynaklanan aşınma. Farklı aşınma koşullarına göre, aşındırıcı aşınma mekanizması aşağıdaki iki tipe ayrılabilir:

Tip 1: Mikro kesme mekanizması

Dış yükün etkisi altında, malzemenin yüzeyindeki aşınma parçacıkları malzeme üzerinde bir kuvvet oluşturur. Kuvvetin yönü normal yönde olduğunda, malzemenin yüzeyindeki aşınma parçacıkları malzeme üzerinde bir kuvvet oluşturur, Kuvvetin yönü teğet olduğunda, aşındırıcı parçacıklar teğetsellikten dolayı aşınma yüzeyine paralel hareket eder. Kuvvet. Malzeme yüzeyinde hareket eden aşındırıcı parçacıkların direnci küçük ise malzemeyi kesecek ve talaş üretecektir. Malzeme yüzeyindeki aşındırıcı parçacıkların kesme yolu dar ve sığdır ve kesme boyutu küçüktür, bu nedenle mikro kesme olarak adlandırılır. Aşındırıcı parçacıkların keskin kenarları yoksa veya açılar kesme yolu yönünden farklıysa veya malzemenin kendisinin iyi bir plastisitesi varsa, kesme etkisi malzemenin talaş üretmesini sağlamaz, ancak ön veya her iki tarafa itilir. aşındırıcı parçacıklar ve aşındırıcı parçacık hareket yolu boyunca malzeme yüzeyinde bir oluk oluşacaktır.

Tip 2: Yorulma patlaması mekanizması

Yorulma kabarma mekanizması, matrisin aşındırıcı parçacıkların etkisi altında deforme olması ve sertleşmesi ve temas gerilimi nedeniyle yüzey altı tabakasında çatlaklar oluşması anlamına gelir. Çatlaklar yüzeye doğru uzanır ve ince bir tabaka şeklinde düşer ve malzemenin yüzeyinde düzensiz kabarma çukurları oluşur. Aşındırıcı parçacıklar numune yüzeyinde kaydığında büyük bir plastik deformasyon alanı oluşacaktır. Tekrarlanan plastik deformasyondan sonra, çalışma sertleşmesi nedeniyle malzemenin yüzeyi sonunda aşınma kalıntılarına dönüşür. Genel olarak, malzemenin aşınma direncine dayalı yorulma sınırı yanlıştır.

1.3.2 Korozyon ve aşınma mekanizması ve modeli

Metalurjik madenlerde kullanılan ıslak değirmen, yalnızca ağır yükün ve şiddetli aşınmanın etkisinden etkilenmekle kalmayacak, aynı zamanda sıvı bulamaç nedeniyle korozyona uğrayacaktır. Korozyon aşınması, malzeme yüzeyi ile çevreleyen ortam arasındaki elektrokimyasal veya kimyasal reaksiyonun neden olduğu ve korozyon aşınması olarak adlandırılan kütle kaybı sürecini ifade eder. Maden yaş değirmeninin çalışma koşulu genellikle elektrokimyasal korozyon aşınmasıdır. Aşınma ve korozyon arasındaki karşılıklı terfi mekanizması, malzeme kaybının tek aşınma hızı artı korozyon oranını aşmasına neden olur. Islak aşınmanın aşınma mekanizması üzerindeki etkisini incelemek için korozyon mekanizmasını incelemek gerekir.

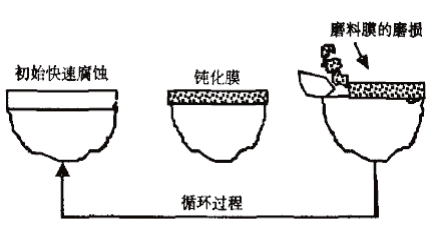

1.3.2.1 Korozyonda aşınmanın teşvik edilmesi

(1) Mekanik kaldırma modeli. Şekil 1-3, mekanik kaldırma modelini göstermektedir. Korozif bir ortamın varlığı nedeniyle, korozyon ve aşınma sırasında metal yüzeyde üniform korozyon meydana gelir ve oluşan korozyon ürünleri numunenin yüzeyini tamamen kaplayabilir. Bu korozyon ürünü tabakasına korozyon filmi denir. Malzeme yüzeyinin daha fazla korozyona uğramasını önleyebilir, ancak stresin göreceli kaymasında diğer sert malzemeler veya aşındırıcı parçacıklar tarafından aşınması kolaydır. Daha sonra çıplak metal yüzeyin aşınması kolaydır, bu nedenle aşınma korozyonu artırır. Belirli bir korozyon ortamında, malzemelerin korozyon direnci esas olarak pasif filme bağlıdır. Genel olarak, pasif filmin geri kazanım kabiliyeti zayıf olan metalin korozyon aşınma hızı, tek statik korozyon hızına kıyasla 2 büyüklük mertebesi veya hatta 4 büyüklük mertebesi artacaktır.

(2) Elektrokimyasal modele göre, aşındırıcının açısal kesme kuvveti nedeniyle metal numunenin yüzeyinde belirli bir plastik deformasyon alanı oluşacaktır. Metal yüzeyin elektrokimyasal korozyonu çok düzensizdir ve bu da korozyon hızının daha da artmasına neden olur.

1.4 Bu araştırmanın amacı, önemi ve ana içeriği

Metal madeni üretiminde kullanılan yarı otojen bir değirmenin işletme maliyeti çok yüksektir ve aşınma ve harcamanın en ciddi kısmı değirmen astarıdır. Çin, her yıl yaklaşık 2,2 milyon ton aşınmaya dayanıklı çelik malzeme tüketiyor. Bunların arasında, çeşitli üretim koşullarında kullanılan değirmen astarı, toplam aşınmaya dayanıklı çelik parça tüketiminin yaklaşık onda biri olan 220000 ton çelik tüketir.

Metalurjik madenlerde kullanılan yarı otojen değirmenlerin çalışma koşulları kötüdür. Değirmenin en ciddi hasarlı parçası olan astarın hizmet ömrü çok kısadır, bu da yarı otojen değirmenin işletme maliyetini artırmakla kalmaz, aynı zamanda metal madeninin üretim verimliliğini de ciddi şekilde etkiler. Şu anda, yarı otojen değirmenin kaplama plakası için genellikle yüksek manganlı çelik kullanılmaktadır. Yüksek manganlı çelik iyi kapsamlı performansa ve iyi iş sertleştirme kabiliyetine sahip olmasına rağmen, yüksek manganlı çeliğin akma dayanımı çok düşüktür, bu da deforme olması ve kırılması kolaydır, bu da yarı otojen değirmen astarının servis koşullarını karşılayamaz ve servis astar plakasının ömrü kısadır. Yukarıdaki sorunları iyileştirmek için, yüksek manganlı çelik değirmen gömleklerinin yerine iyi kapsamlı özelliklere sahip yeni bir tür aşınmaya dayanıklı alaşımlı çelik geliştirilmelidir.

Yarı otojen değirmenin endüstriyel ve madencilik ortamının analizine ve çeşitli ıslak değirmenlerin astar malzemelerinin analizine dayanarak, yarı otojen değirmenin astarının büyük önem taşıdığı bulunmuştur. levha için hem sertliğe hem de tokluğa sahip olmalıdır; alaşımlı çelik, mümkün olduğu kadar tek fazlı yapı olmalı veya matris yapısı + karbür gibi sertlik ve tokluğun iyi uyumuna sahip çok fazlı yapı olmalıdır; alaşımlı çelik aynı zamanda iyi bir akma mukavemeti ile eşleşmeli ve deformasyona karşı belirli bir yeteneğe sahip olmalıdır; alaşımlı çelik, iyi darbe korozyon aşındırıcı aşınma direncine sahip olmalıdır.

Başlıca araştırma içerikleri aşağıdaki gibidir:

(1) Aşınmaya dayanıklı yüksek karbonlu düşük alaşımlı çeliğin ısıl işlemi üzerine çalışma.

Farklı ısıl işlemle yüksek karbonlu düşük alaşımlı aşınmaya dayanıklı çeliğin mikroyapısı, mekanik özellikleri ve darbe korozyonu aşındırıcı aşınması analizi yoluyla, daha kapsamlı özelliklere sahip bir tür aşınmaya dayanıklı korozyon alaşımlı çelik elde edildi.

Yüksek karbonlu düşük alaşımlı çeliğin bileşimi: C %0,65, Si %0,54, Mn %0,97, Cr %2,89, Mo %0,35, Ni %0,75, N %0,10.

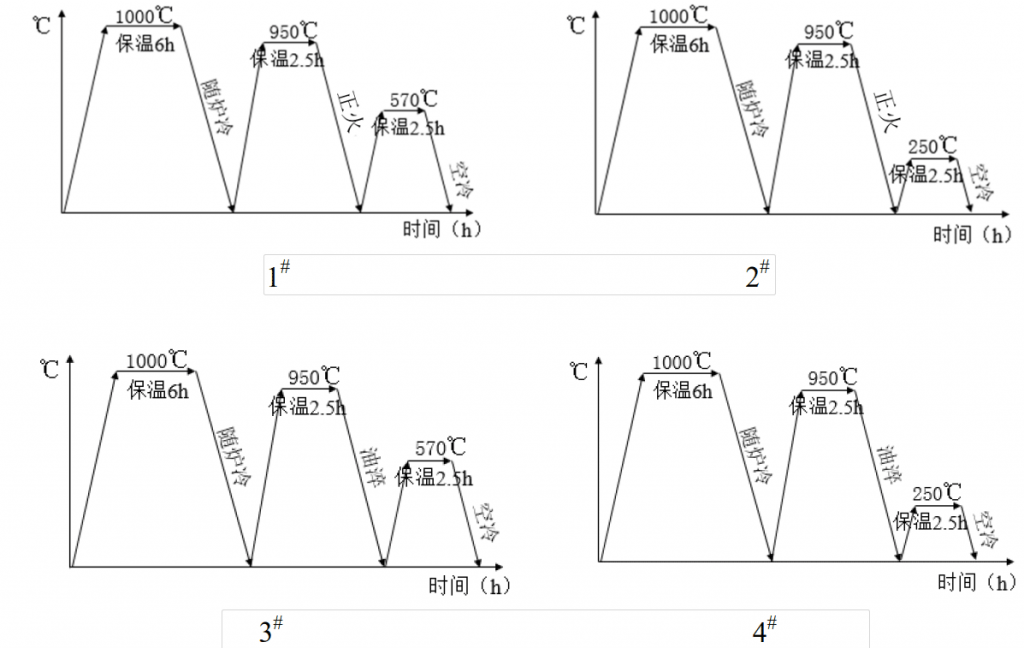

Yüksek karbonlu düşük alaşımlı çeliğin ısıl işlemi: 1000 ℃ × 6h tavlama + 950 ℃ × 2.5h yağda su verme + 570 ℃ × 2.5h tavlama; 1000 ℃ × 6 s tavlama + 950 ℃ × 2.5 s yağda su verme + 250 ℃ × 2.5 s tavlama; 1000 ℃ × 6 s tavlama + 950 ℃ × 2.5 s normalleştirme + 570 ℃ × 2.5 s tavlama; 1000 ℃ × 6h tavlama + 950 ℃ × 2.5h normalleştirme + 250 ℃ × 2.5h tavlama.

(2) Yüksek karbonlu alaşımlı çelik tasarımına dayalı olarak, sırasıyla aşınmaya dayanıklı yüksek karbonlu beynitik çelik, yüksek manganlı çelik matris kompozit ve perlit çelik tasarlanmıştır. Değirmen gömleklerinin dökümü ve ısıl işlemi Qiming Machinery'de tamamlanmış ve metal madenlerinde ön deneme yapılmıştır.

(3) Mikroyapı gözlemi ve araştırması.

Isıl işlem durumundaki yüksek karbonlu düşük alaşımlı çeliğin metalografik yapısı gözlemlendi ve farklı ısıl işlem işlemlerinin yüksek karbonlu düşük alaşımlı çeliğin Mikroyapısı üzerindeki etkisi analiz ve karşılaştırma yoluyla analiz edildi. Aynı zamanda aşınmaya dayanıklı beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit astarın mikro yapısı analiz edilir.

(4)Mekanik özellikler üzerinde Test ve Araştırma.

Döküm ve ısıl işlem görmüş yüksek karbonlu düşük alaşımlı çeliğin sertliği ve darbe enerjisi test edildi ve farklı ısıl işlemden sonra yüksek karbonlu düşük alaşımlı çeliğin sertliği ve darbe tokluğu incelendi. Aynı zamanda, aşınmaya dayanıklı beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit astarın sertlik ve darbe emilen enerjisi test edildi ve analiz edildi. Farklı ısıl işlem süreçlerine sahip yüksek karbonlu düşük alaşımlı çeliklerin akma dayanımını ve diğer özelliklerini incelemek için dökme ve ısıl işlem görmüş yüksek karbonlu düşük alaşımlı çelikler üzerinde çekme testleri yapıldı. Aynı zamanda aşınmaya dayanıklı beynitik çelik, perlitik çelik ve yüksek manganlı çelik matrisli kompozit astarın akma dayanımı test edilmiş ve analiz edilmiştir.

(5) Darbe korozyonunun aşındırıcı aşınma özellikleri üzerine çalışma

Sırasıyla 4.5j ve 9j darbe enerjisi altında, farklı ısıl işlem süreçlerine sahip yüksek karbonlu düşük alaşımlı çeliğin darbe korozyonu aşındırıcı aşınma direnci ve aşınma mekanizması incelendi ve aşınmaya dayanıklı beynitik çelik, perlit çeliğin darbe korozyonu aşındırıcı aşınma direnci , ve yüksek manganlı çelik matrisli kompozit kaplama plakaları test edildi ve karşılaştırıldı Analiz, çeliğin pratik endüstriyel uygulaması için temel sağlar.

2.0 Test koşulları ve yöntemleri

Islak aşındırıcı ortam durumunda, çelik malzemenin korozyon hızı, kuru durumun birkaç katı olan kuru duruma göre çok daha yüksektir. Bu yazıda aşınmaya dayanıklı, korozyona dayanıklı ve darbeye dayanıklı aşınmaya dayanıklı alaşımlı çelik, yüksek karbonlu düşük alaşımlı aşınmaya dayanıklı çelik, beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozitler geliştirmek için tasarlanmıştır. , ve bu alaşımlı çeliklerin mikroyapısı ve mekanik özellikleri de incelenmiştir, daha kapsamlı performansa sahip aşınmaya dayanıklı çelik elde etmek için çekme testi, darbe testi, darbe korozyonu ve aşındırıcı aşınma testleri yapılmıştır, bu da yarı seçimi için bir referans sağlayabilir. -otojen değirmen gömlekleri.

2.1 Test yöntemi

2.1.1 Test bloğu dökümü

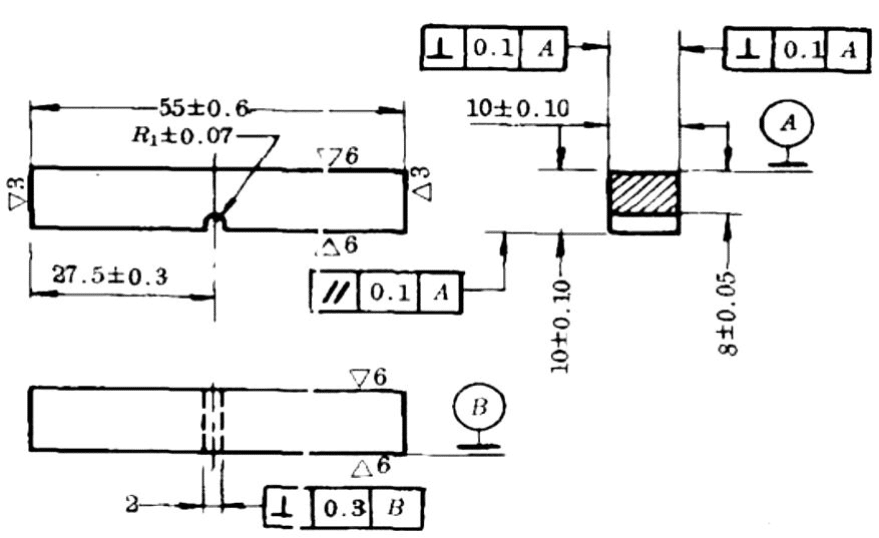

Bu yazıda kullanılan yüksek karbonlu ve düşük alaşımlı çelik numuneler, alkali fırın astarlı orta frekanslı endüksiyon fırınında eritildi ve Şekil 2-1'de gösterilen standart Y-şekilli test bloğuna döküldü. Aşınmaya dayanıklı yüksek karbonlu beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit değirmen gömleklerinin döküm ve ısıl işlemleri Qiming Makinalarında tamamlanmış ve madende ön deneme kullanımı gerçekleştirilmiştir.

2.1.2 Isıl işlem proses tasarımı

Isıl işlem prosesi, yüksek karbonlu düşük alaşımlı çeliğin mikro yapısı, mekanik özellikleri ve aşınma direnci üzerinde bariz bir etkiye sahiptir. Bu tür yüksek karbonlu düşük alaşımlı çeliğin ısıl işlem süreci Şekil 2-2'de gösterilmektedir.

2.1.3 Numune hazırlama

Mikroyapı analizi, sertlik, XRD, darbe testi, çekme testi ve darbeli korozyon aşındırıcı aşınma testi için numuneler, farklı ısıl işlem ve döküm durumları ile yüksek karbonlu düşük alaşımlı çelikten Y-şekilli test bloklarından kesildi. Tel kesme makinesinin modeli DK77'dir. Test bloğunu taşlama makinesi işleme ile uygun pürüzlülükte kesin.

2.1.4 Metalografik yapı gözlemi

Her numunenin mikro yapısı Lycra optik mikroskobu ile gözlemlendi. Yüksek karbonlu düşük alaşımlı çelik, perlit çelik astar ve yüksek manganlı çelik matrisli kompozit kaplama plakası için farklı ısıl işlem durumlarında korozyon çözeltisi olarak hacimce %4 nitrik asit alkol çözeltisi kullanıldı. Beynitik çeliğin iyi korozyon direnci nedeniyle, beynit çelik kaplama plakasının korozyon çözeltisi olarak ferrik klorür hidroklorik asit alkol çözeltisi seçilir. Korozyon çözeltisi formülü 1 g demir klorür, 2 ml hidroklorik asit ve 100 ml etanoldür.

2.1.5 Mekanik özellik testi

Malzemelerin mekanik özellikleri olarak da bilinen malzemelerin mekanik özellikleri, malzemelerin belirli bir ortamda çeşitli dış yükler altındaki mekanik özelliklerini ifade eder. Metal malzemelerin geleneksel mekanik özellikleri arasında sertlik, mukavemet, darbe tokluğu ve plastisite bulunur. Bu proje makro sertlik, darbe testleri ve çekme testleri üzerine odaklanmaktadır.

Isıl işlem görmüş ve dökülmüş olarak yüksek karbonlu düşük alaşımlı çelik, beynit çelik astar, perlit çelik astar ve yüksek manganlı çelik matris kompozit kaplama plakasının Rockwell sertliği (HRC), HBRVU-187.5 Bromwell optik sertlik test cihazı ile test edildi. Her numune 10 farklı pozisyonda ölçüldü ve numunenin sertlik değeri, test sonuçlarının aritmetik ortalamasıydı.

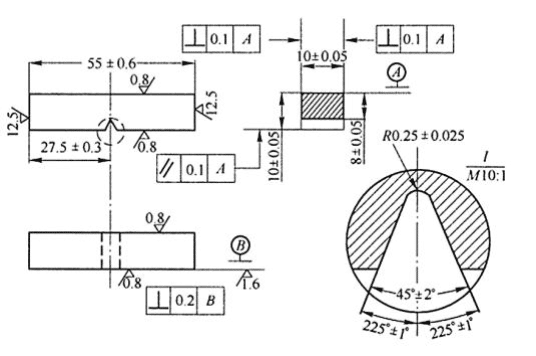

JBW-300hc aletli metal sarkaç darbe test makinesi, sırasıyla ısıl işlem görmüş ve döküm halinde yüksek karbonlu düşük alaşımlı çelik, perlit çelik astar ve beynit çelik astardan oluşan standart Charpy V-çentik numunelerinin darbe emme enerjisini test etmek için kullanıldı; yüksek manganlı çelik matrisli kompozit astar, standarda göre standart Charpy u-çentik numunesine işlendi ve darbe emme enerjisi test edildi. Her tip çentikli numunenin darbe boyutu 10 mm*10 mm*50 mm'dir ve her bir numunenin ortalama darbe boyutu 3 çentikli çizimde gösterildiği gibidir.

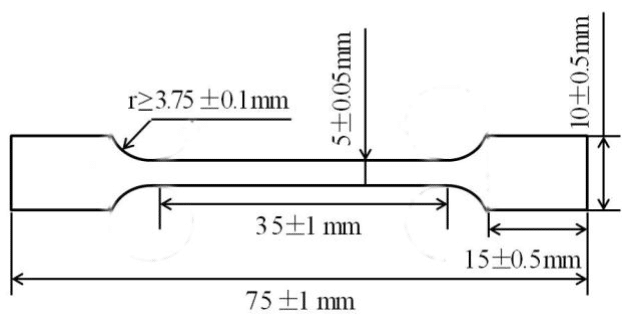

WDW-300hc mikrobilgisayar kontrollü elektronik üniversal çekme test cihazı kullanılarak yüksek karbonlu düşük alaşımlı çelik, beynit çelik astar, perlit çelik astar ve yüksek manganlı çelik matrisli kompozit astar plaka üzerinde ısıl işlem görmüş ve döküm olarak oda ortamında çekme testleri yapılmıştır. sıcaklık. Dökme ve ısıl işlem görmüş olarak yüksek karbonlu düşük alaşımlı çelik, beynitik çelik, perlit çelik ve yüksek manganlı çelik matris malzemesi kaplama plakası numuneleri, Şekil 2-5'te gösterildiği gibi çekme test çubuklarına işlenir. Oda sıcaklığında çekme hızı 0,05 mm/dak olarak ayarlanmıştır ve her numune üç kez test edilir ve ortalama değer alınır.

2.1.6 darbe korozyonu aşındırıcı aşınma testi

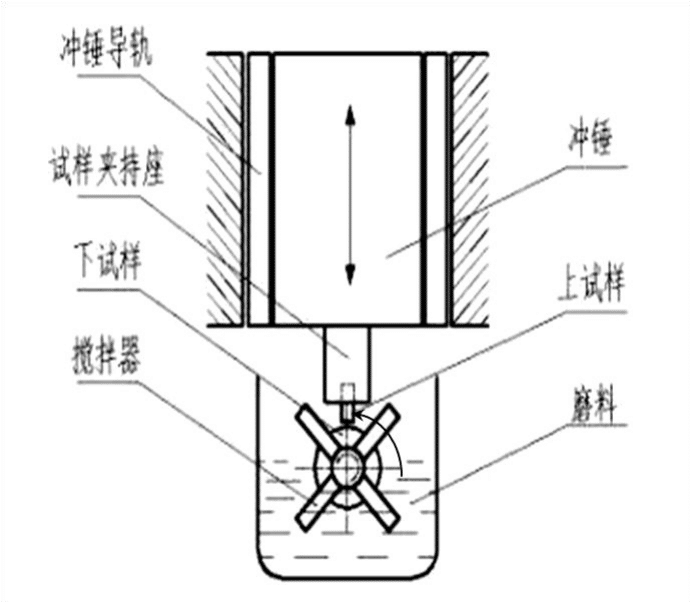

Darbe korozyonu aşındırıcı aşınma testi, modifiye edilmiş MLD-10a dinamik yük aşındırıcı aşınma test makinesinde gerçekleştirilir. Aşınma test cihazının şematik diyagramı Şekil 2-6'da gösterilmektedir. Modifikasyondan sonra, test makinesi, yarı otojen değirmen astarının darbe korozyonu aşındırıcı aşınma durumunu belirli bir dereceye kadar simüle edebilir. Spesifik test parametreleri tablo 2-1'de gösterilmektedir.

| Tablo 2-1 Darbeli korozyon aşınma test cihazının teknik parametreleri | |

| Parametre adı | Parametre değeri |

| Darbe enerjisi / J | 4.5 |

| Çekiç ağırlığı / kg | 10 |

| Etki süreleri / süresi · dk-1 | 100 |

| Çekiç serbest düşme yüksekliği / mm | 45 |

| Alt numunenin dönüş hızı / R · min-1 | 100 |

| Aşındırıcı boyutu/ağ | 60-80 (Kuvars kumu) |

| Suyun kuvars kumuna kütle oranı | 2:5 |

| Su kütlesi/kg | 1 |

| Kuvars kumu kütlesi/kg | 2.5 |

Test sırasında, üst numune çekicin üzerine, alt numune ise mile yerleştirilir. Motor tarafından tahrik edilen alt numune ve karıştırma bıçağı ana mil üzerinde motorla birlikte döner. Darbe çekici, gerekli darbe enerjisi yüksekliğini ayarlamak için kaldırılır ve ardından serbestçe düşer. Çekiç tarafından tahrik edilen üst numune, alt numuneye ve üst ve alt numuneler arasındaki aşındırıcıya (ıslak kuvars kumu) karıştırma bıçağıyla tekrar tekrar vurur. Bir sonraki darbeli erozyon döngüsüne girmeye hazırlanma zaman aralığında, üst ve alt numuneler ve aşındırıcılar göreli kaymaya sahip olacaktır ve süreç üç gövdeli aşındırıcı aşınmadır. Hem üst hem de alt numuneler belirli darbe ve abrazif aşınmaya maruz kalırlar ve bu da numunenin aşınma miktarı olan numunenin ağırlık kaybına neden olur.

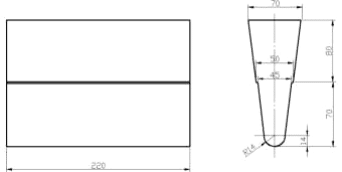

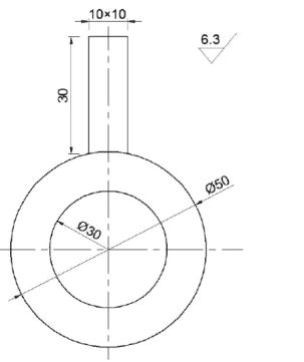

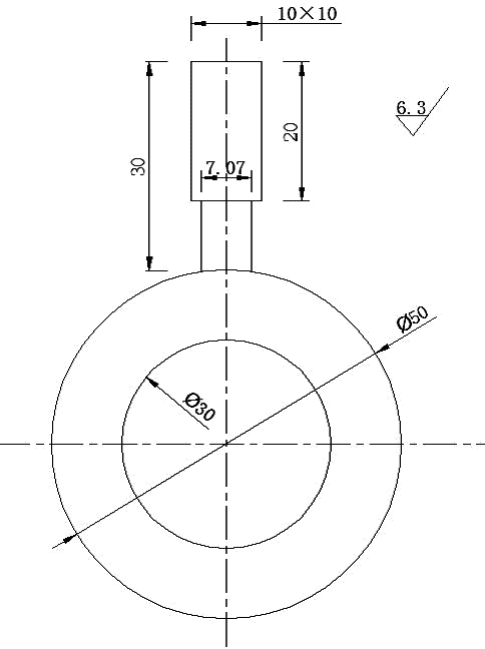

Numunelerin alt numuneleri, su verme ve temperleme sonrası 45 çelik olup, sertlik 50HRC'dir. Üst numuneler ısıl işlem görmüş ve döküm olarak yüksek karbonlu düşük alaşımlı çelik, beynit çelik astar, perlit çelik astar ve yüksek manganlı çelik matris kompozit malzeme astar plakasıdır. 4.5j darbe enerjisi altında, üst numunenin boyutu 10 mm * 10 mm * 30 mm'dir ve alt uç yüz, Şekil 2-7'de gösterildiği gibi 50 mm çapında bir yay yüzeyine işlenir; 9j darbe enerjisine sahip üst numunenin üst kısmı 10mm * 10mm * 20mm ve alt kısmı 7.07mm * 7.07mm * 10mm'dir ve alt uç yüz, gösterildiği gibi 50mm çapında bir yay yüzeyine işlenir. 2-8.

Aşınma testinden önce, numune yerleştirme hatasının ve diğer faktörlerin etkisini ortadan kaldırmak için numune 30 dakika boyunca ön taşlanmalıdır. Ön zımparalamadan sonra, önce aşınmış yüzeye yapışmış kalıntıları ve diğer kalıntıları yumuşak bir fırça ile temizleyin, ardından numuneyi mutlak etanol ultrasonik ile temizleyin, hemen kurutun ve elektronik analitik terazi ile tartın (her seferinde üç kez tartın, ve ortalama değerini numunenin kalitesi olarak alın). Aşınma testinin başında her 15 dakikada bir tartın ve ardından yukarıdaki tartma işlemini tekrarlayın.

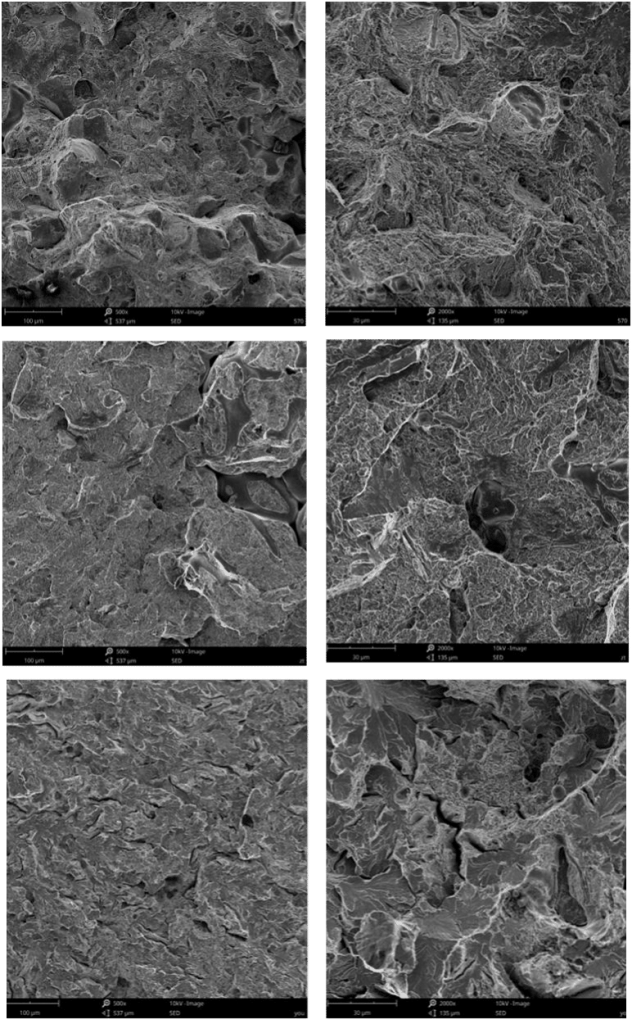

2.1.7 Darbe kırılması, çekme kırılması ve korozyon aşınma morfolojisinin gözlemlenmesi

Örneklerin darbe kırılması, çekme kırılması ve korozyon aşınma morfolojisi, fenom prox taramalı elektron mikroskobu kullanılarak 500 ve 2000 kat büyütme altında gözlemlendi. İncelenecek numuneler etanol ile temizlenip kurutuldu ve numunelerin yüzey morfolojisi taramalı elektron mikroskobu altında gözlemlendi ve aşınmaya dayanıklı alaşımlı çeliğin kırılma mekanizması ve aşınma mekanizması analiz edildi.

3.0 Isıl işlemin aşınmaya dayanıklı yüksek karbonlu düşük alaşımlı çelik SAG değirmen gömleklerinin mikroyapısı ve mekanik özellikleri üzerindeki etkisi

Isıl işlemin, yüksek karbonlu düşük alaşımlı çeliğin mikro yapısı ve mekanik özellikleri üzerinde büyük etkisi vardır. Bu bölümde, farklı ısıl işlemin belirli bir bileşime sahip aşınmaya dayanıklı yüksek karbonlu düşük alaşımlı çelik üzerindeki etkisi incelenmekte ve ısıl işlem prosesi, optimum darbeye dayanıklı ve aşınmaya dayanıklı alaşımlı çelik elde etmek için optimize edilmektedir.

Aşınmaya dayanıklı yüksek karbonlu düşük alaşımlı çeliğin kimyasal bileşimi tablo 3-1'de gösterilmektedir.

| Tablo 3-1 Aşınma-korozyonlu yüksek karbonlu düşük alaşımlı çeliklerin kimyasal bileşimi (ağırlıkça %) | |||||||

| C | Si | Mn | P | S | cr | Ni | ay |

| 0.655 | 0,542 | 0.976 | 0.025 | 0.023 | 2.89 | 0.75 | 0.352 |

Şekil 2-2'de gösterilen ısıl işlem sürecine göre, Y-şekilli test bloğu ısıl işleme tabi tutuldu ve numune 1, 2, 3 ve 4 olarak işaretlendi ve döküm durumu numune 5 olarak işaretlendi. ısıl işlem, mikroyapı gözlemi, sertlik testi, darbe testi, çekme testi ve darbe korozyon aşındırıcı aşınma testi için numuneler tel kesme makinesinde kesildi.

3.1 Isıl işlemin yüksek karbonlu düşük alaşımlı çeliğin mikroyapısı ve mekanik özellikleri üzerindeki etkisi

3.1.1 Mikroyapı

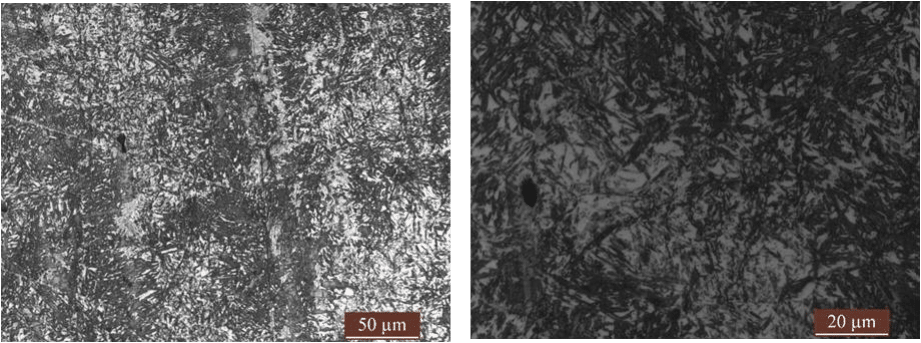

Şekil 3-1, farklı ısıl işlem durumlarına sahip yüksek karbonlu düşük alaşımlı çeliğin mikro yapısını gösterir ve Şekil 3-1 (a) (b), numune 1'in metalografik yapısını gösterir. 1000 ℃'de tavlama ve 950 ℃'de normalleştirme ve tavlamadan sonra. yüksek sıcaklıkta (570 ℃), numunenin mikro yapısı perlittir. Şekil 3-1 (c) (d), numune 2'nin metalografik yapısını göstermektedir. 1000 ℃'de tavlama ve 950 ℃'de normalleştirme ve düşük sıcaklıkta (250 ℃) temperlemeden sonra, numunenin mikro yapısı da perlittir. Şekil 3-2 (a) (b), SEM tarafından alınan yüksek güçlü mikro yapıyı göstermektedir. Örnek 1'in mikro yapısında (Şek. 3-2 (a)), açık ve koyu değişen lamel perlit gözlemlenebilir ve örnek 2'nin (Şek. 3-2 (b)) mikro yapısı da açık bir şekilde gözlemlenebilir. lamelli perlit, Aynı büyütme altında, 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (1 × 10) perlit yapısı küreselleşme eğilimindedir. Şekil 3-1 (E) (f), numune 3'ün metalografik yapısını gösterir. 1000 ℃'de tavlama, 950 ℃'de yağ söndürme ve yüksek sıcaklıkta (570 ℃) temperlemeden sonra, numunenin mikro yapısı martensitli temperli sorbittir. oryantasyon. Şekil 3-1 (g) (H), numune 4'ün metalografik yapısını gösterir. 1000 ℃'de tavlama, 950 ℃'de yağ söndürme ve düşük sıcaklıkta (250 ℃) temperlemeden sonra, numunenin mikro yapısı düşük sıcaklıkta temperlenir. martensit. Numune 950°C'de yağda söndürüldüğünde ve düşük sıcaklıkta temperlendiğinde, önce C atomları dağılır ve aşırı doymuş α katı çözeltisinden dağılmış karbürleri çökeltir. Temperleme sıcaklığının artmasıyla, alaşımlı çelikte karbür çökeltileri artar ve karbür yavaş yavaş sementite dönüşür ve yavaş yavaş büyür. Zaman geçtikçe, kalan östenit ayrışmaya başlar ve aynı zamanda sementit çökelir. Temperleme sıcaklığı 570 ℃'ye yükseldiğinde, aşırı doymuş α katı çözeltisinden aşırı doymuş C atomları tamamen çökelir ve ince sementit kümeleşir ve kabalaşır, bu da martensitin yönünü koruyan tavlanmış sorbiti gösterir.

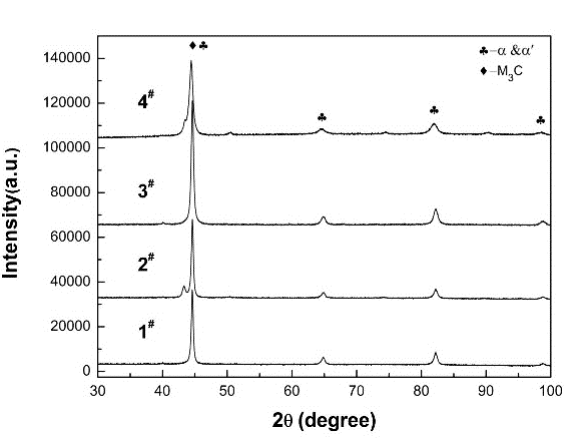

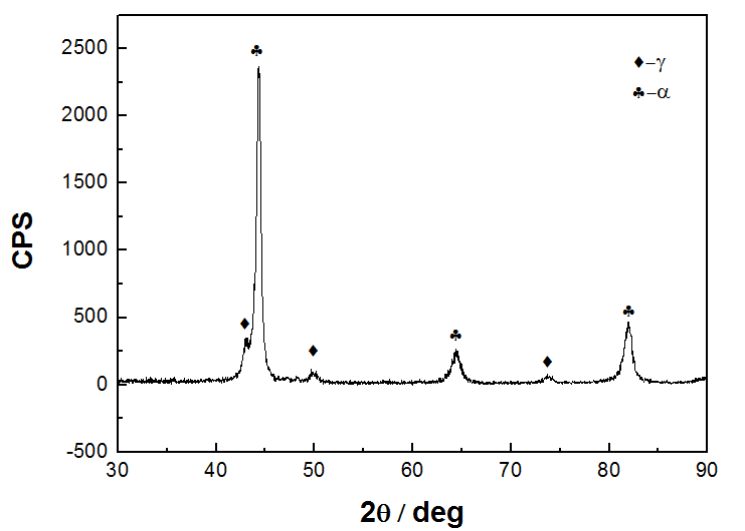

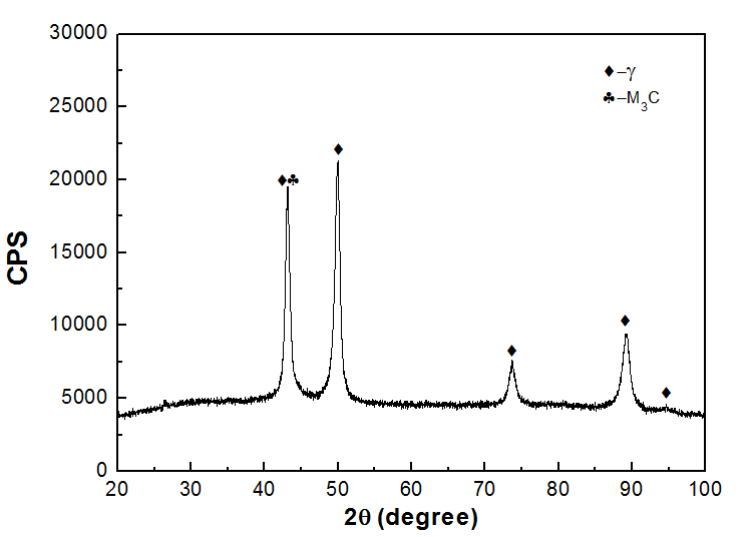

Şekil 3-3, farklı ısıl işlem durumlarında yüksek karbonlu düşük alaşımlı çeliğin XRD kırınım modellerini göstermektedir. Farklı ısıl işlem durumlarındaki numunelerin sadece α fazına veya aşırı doygun α fazına ve diğer fazlar olmaksızın sementit fazına sahip olduğu modelden görülebilir.

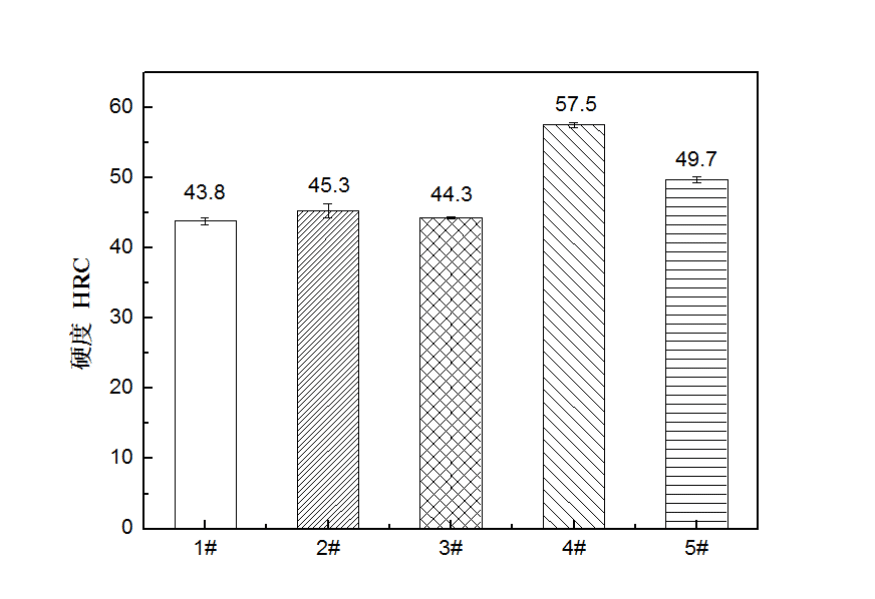

3.1.2 Mekanik özellikler

Şekil 3-4, farklı ısıl işlem ve döküm durumlarında yüksek karbonlu düşük alaşımlı çeliklerin sertliğini göstermektedir. Sonuçlar şunu göstermektedir: 1000 ℃'de tavlanmış yüksek karbonlu düşük alaşımlı çeliğin (numune 4) ve 950 ℃'de su verilmiş ve 250 ℃'de temperlenmiş yağın sertlik değeri en yüksektir. Numune 1, Numune 2 ve Numune 3'ün sertlik değerleri, numune 4'ünkine çok yakın ve önemli ölçüde düşüktür ve numune 2, numune 1 ve numune 3'ten biraz daha yüksektir. Menevişleme sıcaklığı ne kadar yüksek olursa, sertlik o kadar düşük olur. alaşımlı çeliktir. Düşük sıcaklıkta (250 ℃) temperlenmiş 2 × 10 numunenin sertliği, yüksek sıcaklıkta (570 ℃) temperlenmiş 1 × 10 numuneden biraz daha yüksektir ve düşük sıcaklıkta (250 ℃) temperlenmiş 4 × 10 numunenin sertliği biraz daha yüksektir. 3 × 10 numuneden daha yüksek. 1# numune ve 2# numune, normalleştirme ve tavlama işleminden sonra yüksek karbonlu düşük alaşımlı çeliktir. Temperleme sıcaklığının çeliğin sertlik değeri üzerinde çok az etkisi vardır ve fark küçüktür, bu nedenle 1# numunenin ve 2# numunenin sertlik değeri arasında çok az fark vardır. 3# numune ve 4# numune, su verme ve tavlama işleminden sonra yüksek karbonlu düşük alaşımlı çeliktir. Temperleme sıcaklığı, numunenin sertlik değeri üzerinde büyük bir etkiye sahiptir. Düşük sıcaklıkta temperlenen 4# numunenin sertliği, yüksek sıcaklıkta temperlemeden sonra 3# numunenin sertliğinden çok daha yüksektir.

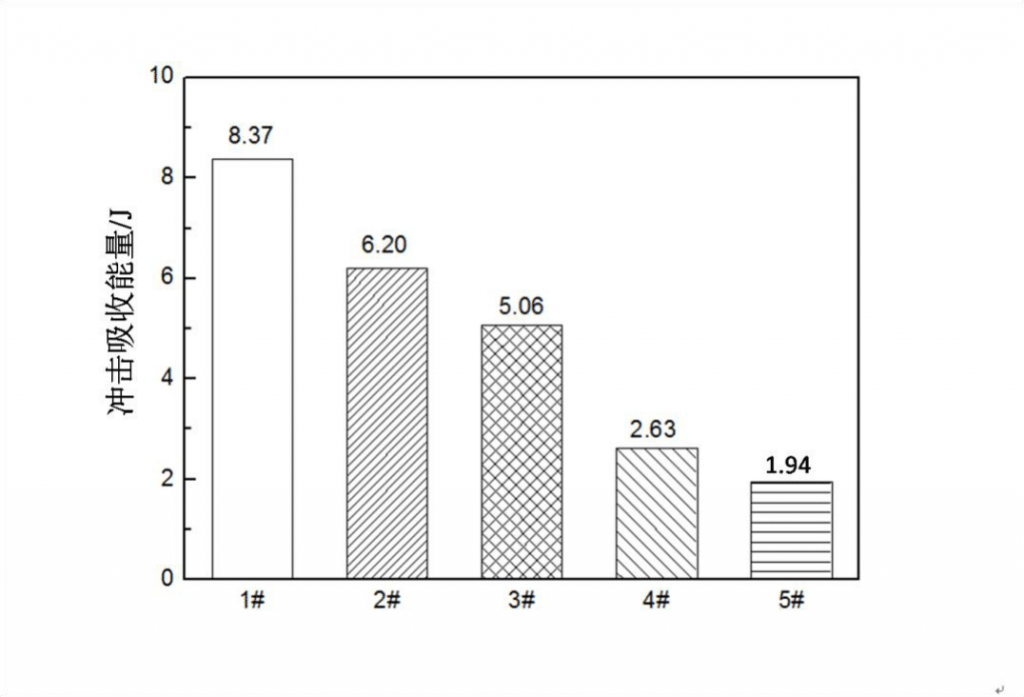

Farklı ısıl işlemin ve döküm olarak yüksek karbonlu düşük alaşımlı çeliklerin darbe emilen enerjisi Şekil 3-5'te gösterilmektedir. Sonuçlar, numune 1, 2, 3 ve 4'ün darbe emme enerjisinin sırayla azaldığını göstermektedir. 1000 ℃'de tavlanmış, 950 ℃'de normalize edilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (numune 1) darbe emme enerjisi, diğer numunelerinkinden önemli ölçüde yüksektir. Bunun nedeni, normalleştirme işleminden sonra, ostenit içindeki alaşımlı çelikteki her bir elementin katı çözelti derecesinin artması, döküm yapısındaki alaşım elementlerinin ayrılmasının iyileştirilmesi, döküm yapısının homojenizasyon derecesinin iyileştirilmesi ve darbe tokluğunun iyileştirilmesidir. çelik iyileştirildi. Normalleştirme ve tavlama ısıl işleminden sonra, 1 ve 2 numuneler iyi tokluğa sahip perlit yapıdadır. Numune 1'in perlit yapısı pasifleştirilir ve küreselleşme eğilimi gösterir. Bu nedenle, numune 1'in tokluğu, numune 2'ninkinden daha iyidir ve numune 1'in darbe enerjisi daha yüksektir. Yağda su verme ve düşük sıcaklıkta tavlama işleminden sonra, alaşımlı çeliğin son mikro yapısı tavlanmış martensittir. Numune, su verildiğinde yüksek sertliği ve düşük tokluğu korur, bu nedenle alaşımlı çelik hala yüksek sertliği ve düşük tokluğu korur. Yağda su verme ve yüksek sıcaklıklarda temperlemeden sonra martensit ayrışmaya başlamış ve büyük miktarda sorbit oluşmuştur. Numune 3'ün sertliği önemli ölçüde azaldı ve tokluk önemli ölçüde arttı. Bu nedenle, numune 3'ün tokluğu, numune 4'ünkinden daha iyiydi. Döküm halindeki yüksek karbonlu düşük alaşımlı çeliğin darbe emme enerjisi en düşük ve tokluk en kötüdür.

Yüksek karbonlu düşük alaşımlı çeliklerin farklı ısıl işlem ve döküm durumundaki çekme sonuçları tablo 3-2'de gösterilmektedir, Sonuçlar çekme mukavemetinin Rm: 3# >1#>2#>4#>5#; Verim gücü Rel: 3#>1#>2#>4#、5#. Başka bir deyişle, 1000 ℃'de tavlanmış yüksek karbonlu düşük alaşımlı çeliğin (3 #), 950 ℃'de söndürülmüş ve 570 ℃'de temperlenmiş yağ en yüksek mukavemete sahiptir ve 1000'de tavlanmış yüksek karbonlu düşük alaşımlı çelik (4 #) ℃, 950 ℃'de söndürülmüş ve 250 ℃'de temperlenmiş yağ en düşük güce sahiptir. Kırılma sonrası uzama δ:1#>2#>3#>4#>5#, Yani, 1000 ℃'de tavlanmış, 950 ℃'de normalize edilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çelik (1#) en iyi plastisite, 1#, 2#, 3# ve 4# karışık kırılmadır, Sonuçlar, 1000 ℃'de tavlanan yüksek karbonlu düşük alaşımlı çeliğin (# 4) plastisitesinin 950 ℃'de söndürüldüğünü ve 250 ℃'de tavlanmış olduğunu göstermektedir. en kötüsü, kırılgan kırılmadır. Dökme yüksek karbonlu düşük alaşımlı çeliğin (# 5) mukavemeti ve plastisitesi, gevrek kırılma olan ısıl işlem numunesinden daha kötüdür.

| Tablo 3-2 Farklı ısıl işlem proseslerinde yüksek karbonlu düşük alaşımlı çeliklerin çekme testi sonuçları | |||

| Eşya yok. | Çekme mukavemeti / Mpa | Kırılma sonrası uzama /% | Verim gücü / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5# | 334 | 3.4 | / |

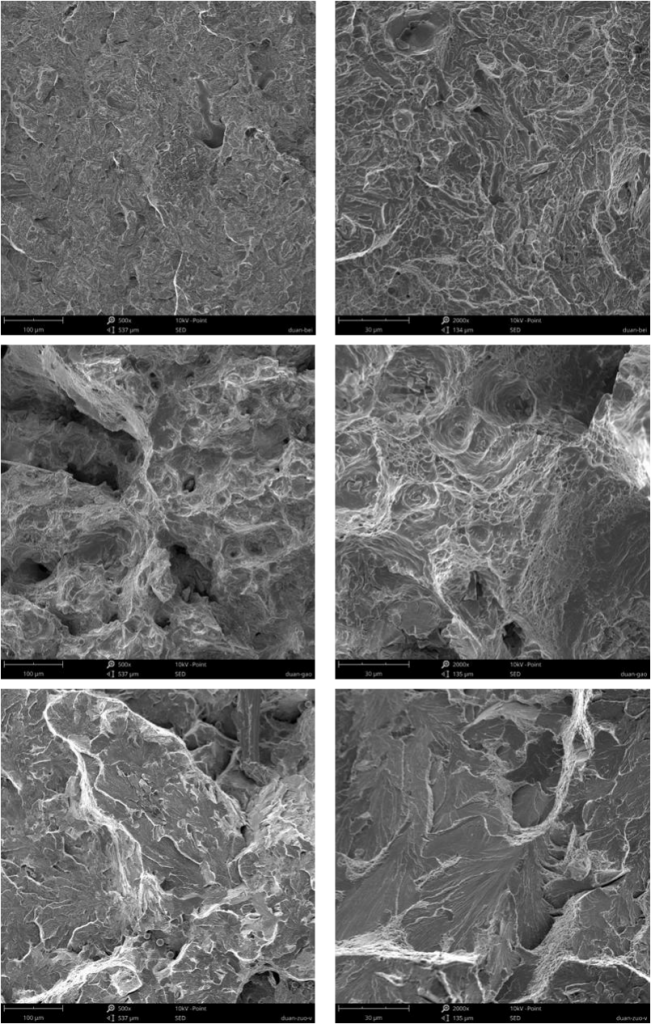

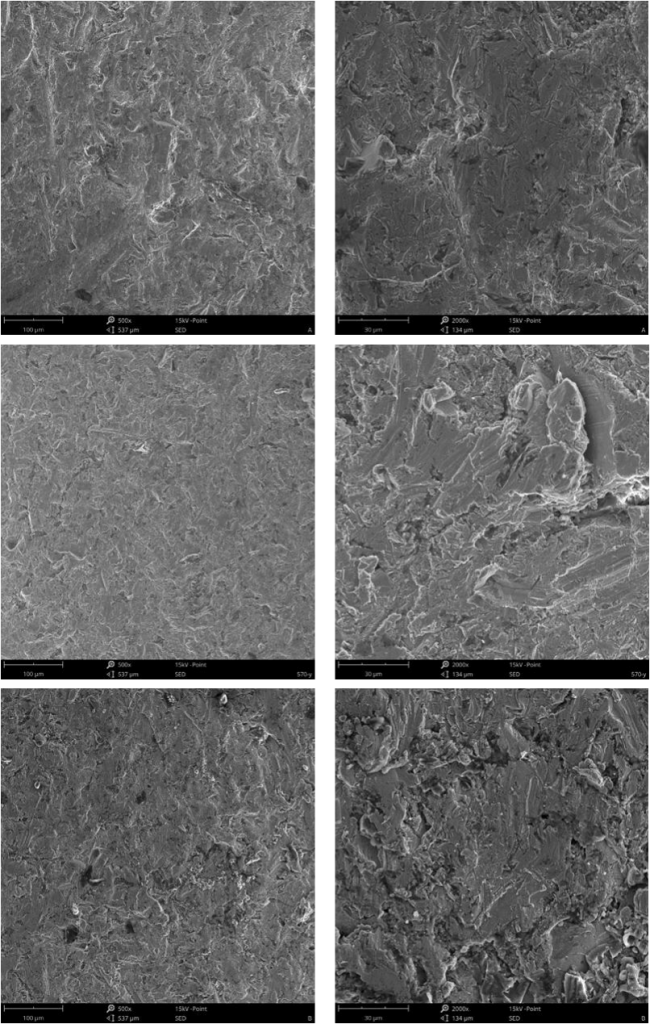

3.1.3 Darbe kırılma analizi

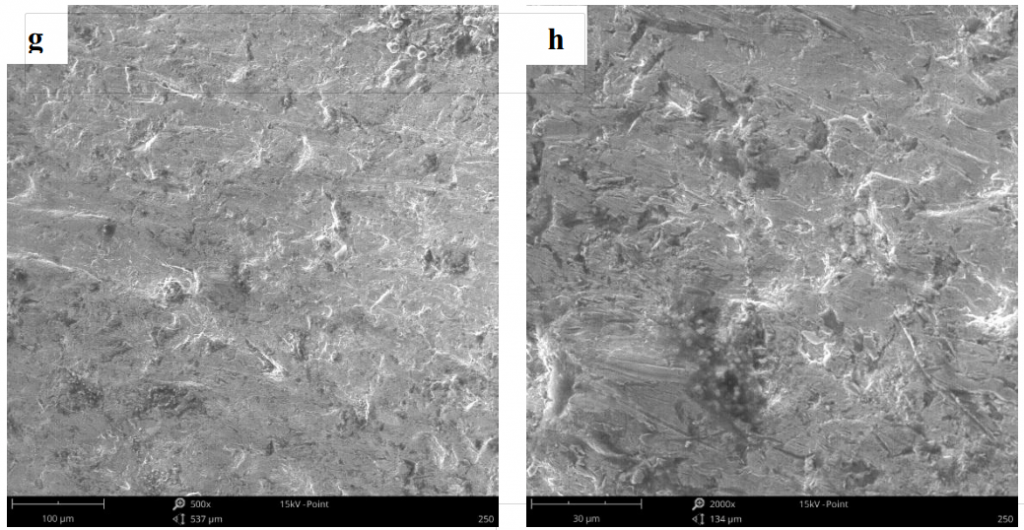

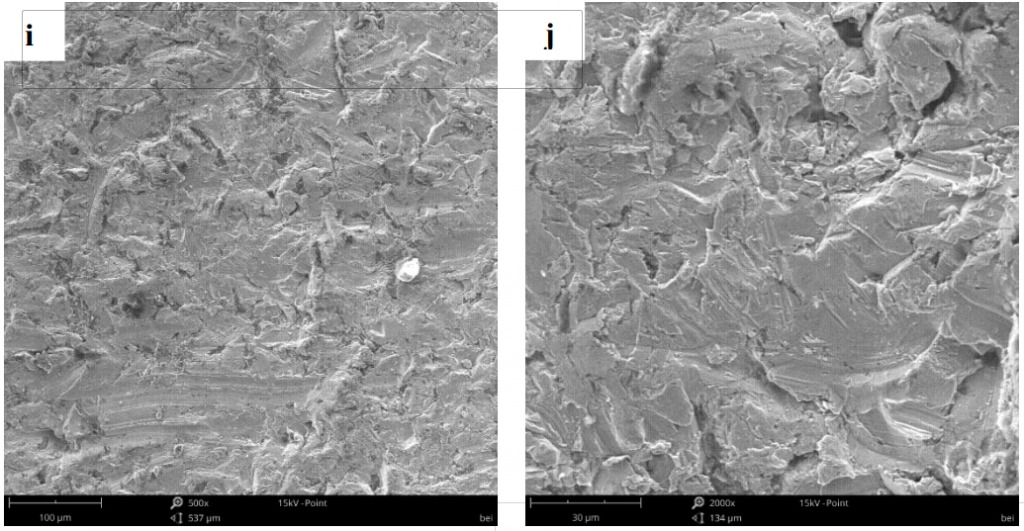

Şekil 3-6, farklı ısıl işlem ve dökme yüksek karbonlu düşük alaşımlı çeliklerin darbe kırılma morfolojisini göstermektedir. Şekil 3-6 (a) (b), 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (numune 1) darbe kırılma morfolojisini göstermektedir. SEM gözlem sonuçları, makroskopik gözleme göre kırılma yüzeyinin nispeten düz olduğunu göstermektedir (bkz. Şekil 3-6 (a)) 3-6 (b)) gözlem, kırılma yüzeyinde küçük çukurlar olduğunu ve açık bir dil deseni görülebilir. Bu numune, diğer numunelerden daha iyi tokluk gösterir. Şekil 3-6 (c) (d), 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 250 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (numune 2) darbe kırılma morfolojisini göstermektedir. Düşük büyütmedeki gözlemden (bakınız Şekil 3-6 (c)) kırılma yüzeyinin nispeten düz olduğu ve yüksek güçlü gözlemden (bakınız Şekil 3-6 (d)) küçük bir kırıkta gamze sayısı gözlemlenebilir ve belirgin dil benzeri desen ve yırtma kenarı gözlemlenebilir Yarı yarılmanın özellikleri ortaya çıkar. Şekil 3-6 (E) (f), 1000 ℃'de tavlanmış, 950 ℃'de yağa su verilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (numune 3) darbe kırılmasının morfolojisini göstermektedir. Düşük büyütmede gözlemlenene göre kırık nispeten düzdür (bakınız Şekil 3-6 (E)) ve yüksek büyütmede gözlenen kırıkta birkaç çukur ve az sayıda yırtık kenarı vardır (bakınız Şekil 3-). 6 (f)). Şekil 3-6 (g) (H), 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (4 #) darbe kırılmasının morfolojisini göstermektedir. Kırık, düşük büyütmede gözlenen taneler arası bir kırılmadır (bkz. Şekil 3-6 (g)) ve yüksek büyütmede birkaç yırtılma kenarı ve yarı yarılma kırılma morfolojisi vardır (bkz. Şekil 3-6 (H)). Şekil 3-6 (I) (J), dökme yüksek karbonlu düşük alaşımlı çeliğin (5#) darbe kırılmasının morfolojisini gösterir. Kırılma, tipik bir gevrek kırılma olan bir nehir paternini gösterir ve dökülmüş numunenin tokluğu en kötüsüdür.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Çekme kırılma analizi

Farklı ısıl işlem ve döküm durumundaki yüksek karbonlu düşük alaşımlı çeliğin çekme kırılma morfolojisi Şekil 3-7'de gösterilmektedir. Şekil 3-7 (a) (b), 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 1) çekme kırılma morfolojisini göstermektedir. Küçük çukurlar gözlemlenebilir ve yüksek tokluğa sahip sünek kırılmaya ait olan kırılma alanı büyüktür. Şekil 3-7 (c) (d), 1000 ℃'de tavlanmış, 950 ℃'de normalize edilmiş ve 250 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 2) çekme kırılma morfolojisini göstermektedir. yüksek büyütme (Şekil 3-7 (d)). Sünek kırılmaya ait olan oluklarda çatlak bulunmaz. Çukurlar daha küçük ve sığdır ve numunenin sertliği 1 numaralı numuneden daha kötüdür. Şekil 3-7 (E) (f), 1000 ℃'de tavlanmış yüksek karbonlu düşük alaşımlı çeliğin (# 3), 950 ℃'de su verilmiş yağ ve 570 ℃'de temperlenmiş çekme kırılma morfolojisini göstermektedir. Çoğu bölünme deseni ve az sayıda küçük gamzeler gözlemlenebilir. Bölünme deseni alanı daha büyük, lif alanı daha küçüktür ve #3 numune karışık bir kırılmadır. Şekil 3-7 (g)(h) 1000°C'de tavlanmış, 950°C'de su verilmiş yağ ve 250°C'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (#4) çekme kırılma morfolojisi, belirgin nehir paterni ve bölünme kırılma özelliklerini gösterir. Yüksek büyütmede (Şekil 3-7 (H)), kırılma merkezinde az sayıda sığ çukurlar gözlenir, ancak numuneler hala kırılgan kırılmaya aittir. Şekil 3-7 (I) (J), belirgin nehir deseni ve belirgin yarılma kırılma özellikleri ile dökme yüksek karbonlu düşük alaşımlı çeliğin (#5) çekme kırılma morfolojisini göstermektedir. Gevrek kırılmaya aittir ve numunenin tokluğu en kötüsüdür.

%0,65, Si %0,54, Mn %0,97, Cr %2,89, Mo %0,35, Ni %0,75 ve N0,10 bileşimine sahip yüksek karbonlu düşük alaşımlı aşınmaya dayanıklı alaşımlı çelik dört farklı ısıl işleme tabi tutulmuştur. Farklı ısıl işlemlerin yüksek karbonlu düşük alaşımlı çeliğin mikroyapısı ve mekanik özellikleri üzerindeki etkileri incelenmiştir. Yüksek karbonlu düşük alaşımlı çeliğin ısıl işlem yöntemleri aşağıdaki gibidir: 1000 ℃ × 6h tavlama + 950 ℃× 2.5h normalleştirme + 570 ℃ × 2.5h tavlama; 1000 ℃ × 6 s tavlama + 950 ℃ × 2.5 s normalleştirme + 250 ℃ × 2.5 s tavlama; 1000 ℃ × 6 s tavlama + 950 ℃ × 2.5 s yağda su verme + 570 ℃ × 2.5 s tavlama; 1000 ℃ × 6 s tavlama + 950 ℃ × 2.5 s yağda su verme + 250 ℃ × 2.5 s tavlama. Sonuçlar şunu gösteriyor:

- 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 1) mikro yapısı perlittir. 1000 ℃'de tavlanmış, 950 ℃'de normalize edilmiş ve 250 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 2) mikro yapısı da perlittir. Bununla birlikte, # 1'in perlit yapısı pasifleştirilir ve küreselleşme eğilimindedir ve kapsamlı özellikleri # 2'den daha iyidir. Yüksek karbonlu düşük alaşımlı çeliğin (numune 3) mikro yapısı 1000 ℃'de tavlanmış, yağ 950 ℃'de söndürülmüş. ve 570 ℃'de tavlanmış, martensit yönelimli tavlanmış sorbittir. 1000°C'de tavlanmış, 950°C'de söndürülmüş yağ ve 250°C'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 4) mikro yapısı temperlenmiş martensittir.

- 1000 ℃'de tavlanmış yüksek karbonlu düşük alaşımlı çeliğin (# 4), yağın 950 ℃'de söndürülmüş ve 250 ℃'de temperlenmiş sertliği, 57.5 HRC olan en yüksek Rockwell sertliğine sahiptir. Diğer üç tür yüksek karbonlu düşük alaşımlı çeliğin sertliği, numune 4'ünkinden daha düşüktür ve sertlik değerleri yakındır. 1,2,3 numunelerinin sertliği 43.8 HRC, 45.3 HRC ve 44.3 HRC'dir.

- V-çentik darbe tokluğu testi, 1000 ℃'de tavlanmış, 950 ℃'de normalize edilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 1) en yüksek darbe emme enerjisine (8.37 J) ve en iyi tokluğa sahip olduğunu göstermektedir. Çekme testi sonuçları ayrıca 1000 ℃'de tavlanmış, 950 ℃'de normalleştirilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 1) kırılma sonrası uzamasının kırılmadan sonra maksimum uzamaya (%14.31) ve kırılmadan sonra maksimum uzamaya sahip olduğunu göstermektedir. sünek kırılmadır.

- Çekme testinin sonuçları, 1000 ℃'de tavlanmış, 950 ℃'de söndürülmüş yağ ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin (# 3) mukavemetinin en iyi mukavemete sahip olduğunu göstermektedir (Rm: 1269mpa, Rel: 1060mpa), # 1, # 2, # 3 ve # 4'ün gücü Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Dökme yüksek karbonlu düşük alaşımlı çeliğin (# 5) mekanik özellikleri, ısıl işlem görmüş numunelerinkinden daha kötüdür. Isıl işlem, yüksek karbonlu düşük alaşımlı çeliğin kapsamlı özelliklerini iyileştirir.

4.0 Aşınmaya dayanıklı beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit değirmen gömleklerinin mikro yapısı ve mekanik özellikleri

Yarı otojen değirmenin astar plakası için aşınmaya dayanıklı ve korozyona dayanıklı alaşımlı çeliği karşılaştırmak ve incelemek için, yüksek karbonlu alaşımlı çeliği temel yönelim olarak alarak fabrikamız üç çeşit yüksek karbonlu alaşımlı çelik tasarladı ve kompozit malzemeleri ve yapılmış astar plakaları. Fabrikamızda döküm ve ısıl işlem tamamlanmış olup, metal madenlerinde ön deneme yapılmıştır.

Beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit değirmen gömleklerinin kimyasal bileşimi tablo 4-1, Tablo 4-2 ve Tablo 4-3'te gösterilmektedir.

| Tablo4-1 Beynit çelik astar plakalarının kimyasal bileşimi (ağırlıkça %) | |||||||

| C | Si | Mn | P | S | cr | ay | Ni |

| 0.687 | 1.422 | 0.895 | 0.053 | 0.029 | 4.571 | 0.424 | 0,269 |

| Tablo 4-2 Perlit çelik astar plakalarının kimyasal bileşimi (ağırlıkça %) | |||||||

| C | Si | Mn | Al | W | cr | Cu | Ni |

| 0.817 | 0,43 | 0.843 | 0.028 | 0.199 | 3.103 | 0.111 | 0.202 |

| Tablo 4-3 Yüksek manganlı çelik matrisli kompozit astar plakalarının kimyasal bileşimi (ağırlıkça %) | |||||||

| C | Si | Mn | Al | cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0.271 | 0.143 | 0.76 | 0.232 | 0.259 |

Beynit çelik astar, perlit çelik astar ve yüksek manganlı çelik matrisli kompozit astar çıkarıldıktan sonra mikro yapı gözlemi, sertlik testi, darbe testi, çekme testi ve darbe korozyon aşındırıcı aşınma testi için numuneler tel kesme makinesi ile kesilir.

4.1 Beynitik çelik, perlit çelik ve yüksek manganlı çelik matrisli kompozit değirmen gömleklerinin mikro yapısı ve mekanik özellikleri

4.1.1 Mikroyapı

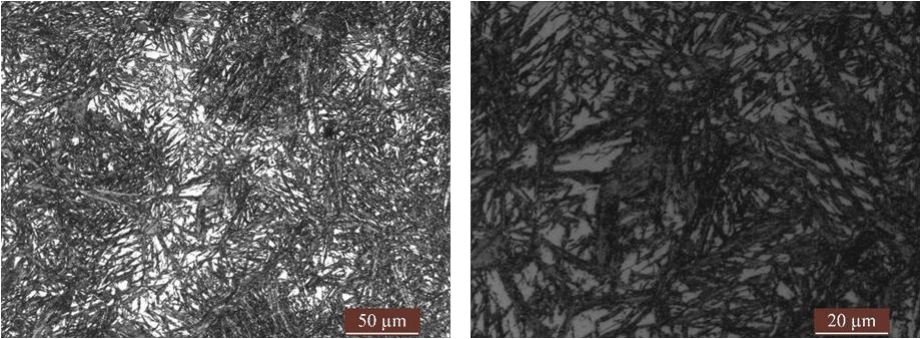

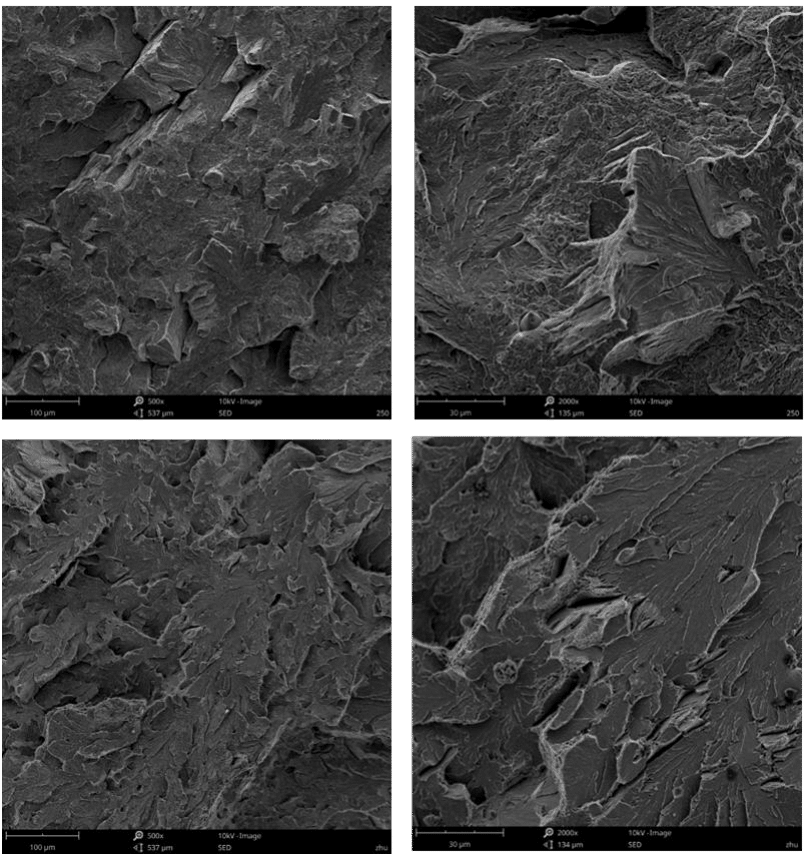

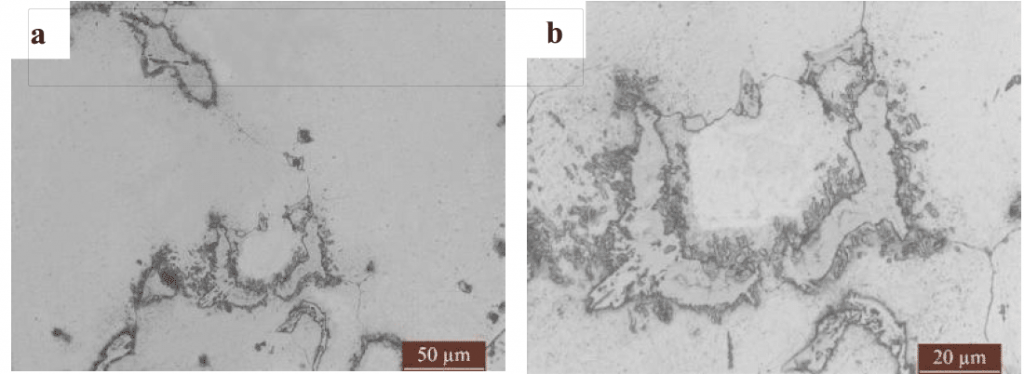

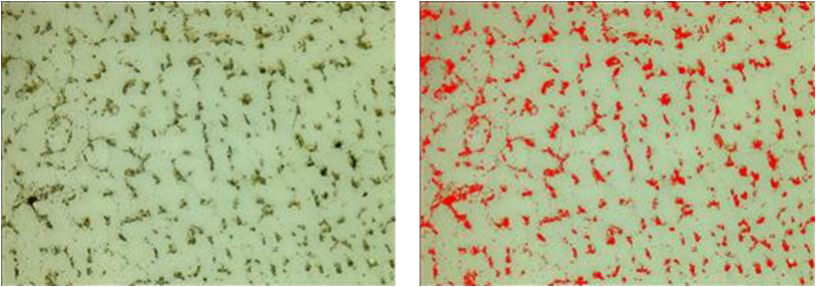

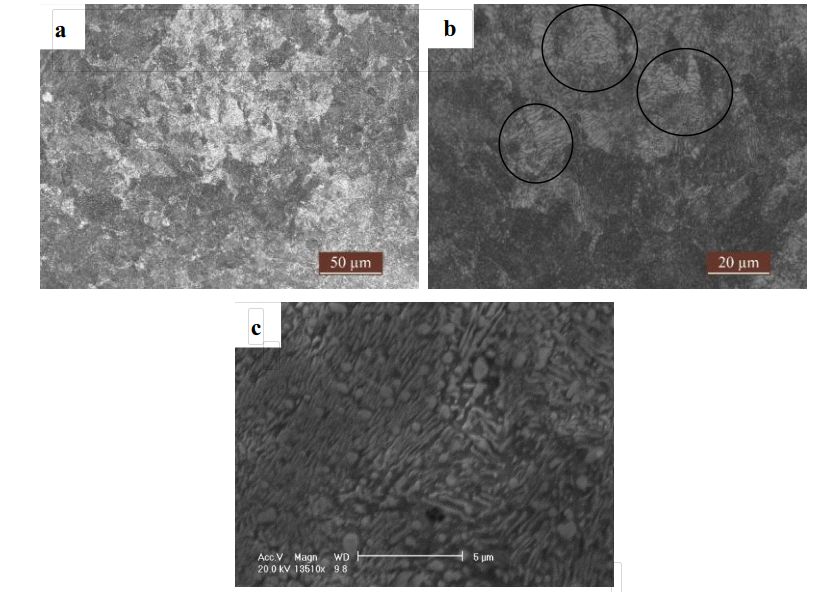

Şekil 4-1, beynit çelik astar plakasının metalografik yapısını gösterir ve Şekil 4-1 (a) (b), aşınmayan yüzeyin metalografik yapısını gösterir. Siyah iğne benzeri alt beynit yapısı (bkz. Şekil 4-1 (b)'deki ok), tüy benzeri üst beynit yapısı (bkz. Şekil 4-1 (b) dairesi) ve bir miktar beyaz kalıntı östenit gözlemlenebilir. Şekil 4-1 (c) (d), aşınma yüzeyinin metalografik yapısını göstermektedir. Siyah iğne benzeri alt beynit yapısı ve bir miktar beyaz kalıntı östenit gözlenebilir. Aşınmayan yüzeydeki siyah iğne benzeri alt beynit, aşınma yüzeyinden daha incedir.

Şekil 4-2, beynit çelik astar plakasının XRD kırınım modelini göstermektedir. Beynitik çelik numunesinin kırınım modeli, a fazı ve y fazının kırınım tepelerini gösterir ve diyagramda karbürün belirgin bir kırınım tepe noktası yoktur.

(b)non-wear-surface(c)(d)wear-surface.png)

Şekil 4-3, yüksek manganlı çelik matrisli kompozit kaplama levhasının metalografik yapısını göstermektedir; 4-3 (a) makrografı gösterir, ŞEK. 4-3 (b) yüksek büyütmeli bir diyagramı gösterir ve Şekil 4-3 (b), östenit tane sınırı üzerinde çok sayıda karbür gösterir. Cilalı ve korozyona uğramış yüksek manganlı çelik matrisli kompozit astar levha numunesinin yüzeyinde sırasıyla 100 kat büyütme ile 10 metalografik resim çekildi (bkz. Şekil 4-4). Karbürlerin görüş alanındaki alan fraksiyonu Lycra metalografik mikroskobunun Las Phase Expert yazılımı kullanılarak analiz edilmiş ve aritmetik ortalama değeri alınmıştır. Hesaplamaya göre, yüksek manganlı çelik matrisli kompozit astardaki karbür içeriği %9,73'tür. Karbürler, malzemenin aşınma direncini ve akma mukavemetini artıran ikinci faz olarak östenit içinde dağılır. Yüksek manganlı çelik matrisli kompozit astar malzemesi, matris olarak ostenit yapılı ve ikinci faz olarak karbür olan bir kompozit malzemedir.

Şekil 4-4, yüksek manganlı çelik matrisli kompozit kaplama plakasının XRD kırınım modelini gösterir, burada y fazı ve karbür kırınım tepe noktaları vardır, ancak martensit kırınım tepe noktası yoktur.

Şekil 4-6, perlit çelik astarın mikro yapısını gösterir ve Şekil 4-6 (a) (b), Lycra metalografik mikroskobu ile alınan metalografik yapıyı gösterir. Perlit yapısının siyah beyaz olduğu görülmektedir (bkz. Şekil 4-6 (b) siyah daire). Beyaz alan ferrit, siyah alan sementittir. Şekil 4-6 (c), SEM'in yüksek güçlü mikro yapısını göstermektedir. Parlak ve koyu fazlı perlit görülebilir. Daha açık olan kısım sementit, daha koyu kısım ise ferrittir.

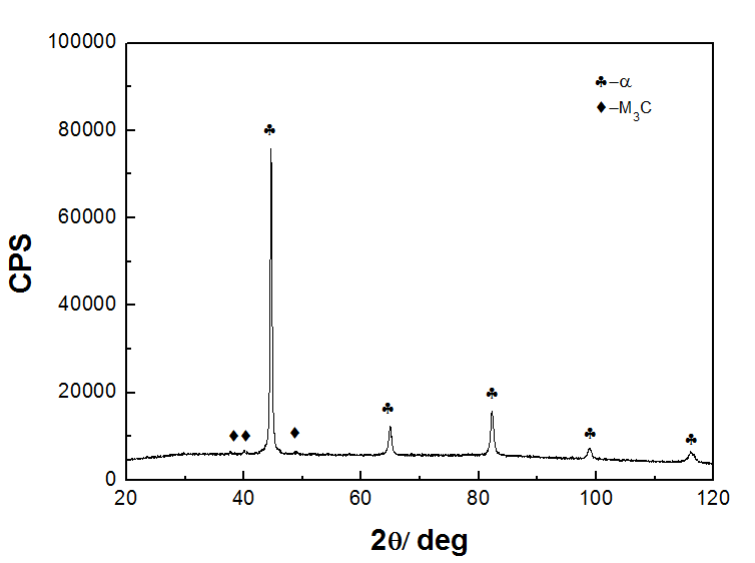

Şekil 4-7, perlit çelik değirmen gömleklerinin XRD kırınım modelini göstermektedir. Perlit değirmen gömleklerinin kırınım modelinde α fazı ve Fe3C fazının kırınım tepe noktaları vardır ve belirgin bir kalıntı östenit tepe noktası görülmez.

4.1.2 Mekanik özellikler

Tablo 4-4, beynit çelik astarın, yüksek manganlı çelik matrisli kompozit astarın ve perlit çelik astarın sertlik ve darbe dayanıklılığının test sonuçlarını gösterir. Sonuçlar, beynit çelik astarın sertlik ve tokluk açısından iyi uyum özelliklerine sahip olduğunu göstermektedir; yüksek manganlı çelik matris kompozitin sertliği zayıf, ancak sertleşme olmaksızın iyi tokluğa sahiptir; perlit çeliğinin tokluğu zayıftır.

| Tablo 4-4 Üç çeşit alaşımlı çelik değirmen astarının Rockwell sertliği ve darbe tokluğu | |

| Kalem | Sonuç |

| Beynitik alaşımlı çelik değirmen gömleklerinin (HRC) sertliği | 51.7 |

| Yüksek manganlı çelik matrisli kompozit alaşımlı çelik değirmen gömleklerinin (HRC) sertliği | 26.5 |

| Perlit alaşımlı çelik değirmen gömleklerinin (HRC) sertliği | 31.3 |

| Beynitik alaşımlı çelik fabrika gömleklerinin V-çentik darbe emme enerjisi (J) | 7.5 |

| Yüksek manganlı çelik matrisli kompozit alaşımlı çelik değirmen gömleklerinin (J) U-çentik darbe emme enerjisi | 87.7 |

| V-çentikli (J) perlit alaşımlı çelik değirmen gömleklerinin darbe emme enerjisi | 6 |

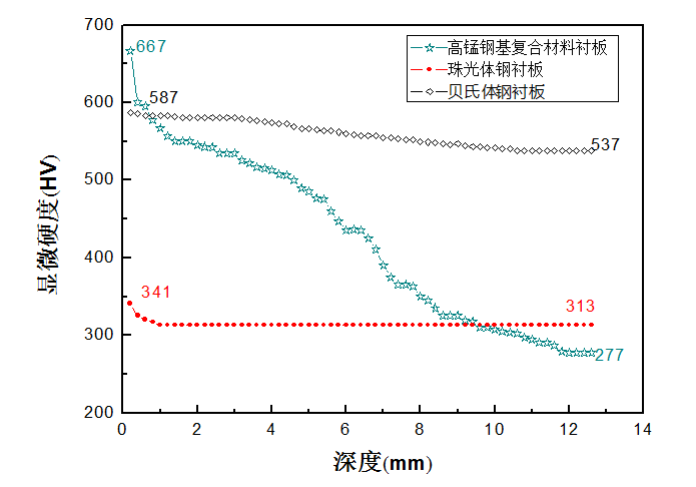

Şekil 4-8, beynit çelik astar, yüksek manganlı çelik tabanlı kompozit astar plakası ve perlit çelik astar olmak üzere üç çeşit astar malzemesinin sertleştirilmiş katman alanındaki sertlik dağılımının bir karşılaştırmasıdır. Sonuçlar, yüksek manganlı çelik esaslı kompozit kaplama plakasının ve beynit çelik astarın, madende yapılan bir denemeden sonra belirgin bir sertleşme olgusuna sahip olduğunu göstermektedir. Yüksek manganlı çelik esaslı kompozit astarın işleme sertleştirme derinliği 12 mm'dir ve astar plakasının sertliği 667 HV'ye (58.7 HRC) yükseltilmiştir; beynit çelik astarın işleme sertleştirme derinliği 10 mm'dir, HVS'nin sertliği, mekanik sertleştirme ile yaklaşık %50 oranında artırılmıştır ve perlit çelik astarda belirgin bir sertleşme olayı olmamıştır.

Tablo 4-5, yüksek manganlı çelik matrisli kompozit değirmen gömlekleri ve perlit çelik değirmen gömleklerinin çekme testi sonuçlarını göstermektedir. Sonuçlar, perlit çelik matrisli kompozit değirmen gömleklerinin çekme mukavemetinin, yüksek manganlı çelik matrisli kompozit malzeme değirmen gömleklerininkine eşdeğer olduğunu, ancak yüksek manganlı çelik matrisli kompozit malzeme astar plakasının, perlit çelik hadde gömleklerinden daha yüksek akma mukavemetine sahip olduğunu göstermektedir. Aynı zamanda, perlit çelik astarın kırılmasından sonraki uzama, manganez çelik matris kompozitinden daha yüksektir ve yüksek manganlı çelik matris kompozit malzemenin astarı daha iyi tokluğa sahiptir.

| Tablo 4-5 Farklı alaşımlı çelik değirmen gömleklerinin çekme testi sonuçları | |||

| Eşya yok. | Çekme mukavemeti / Mpa | Kırılma sonrası uzama /% | Verim gücü / Mpa |

| Yüksek manganlı çelik matris kompozit astar | 743 | 9.2 | 547 |

| Perlit çelik astar | 766 | 6.7 | 420 |

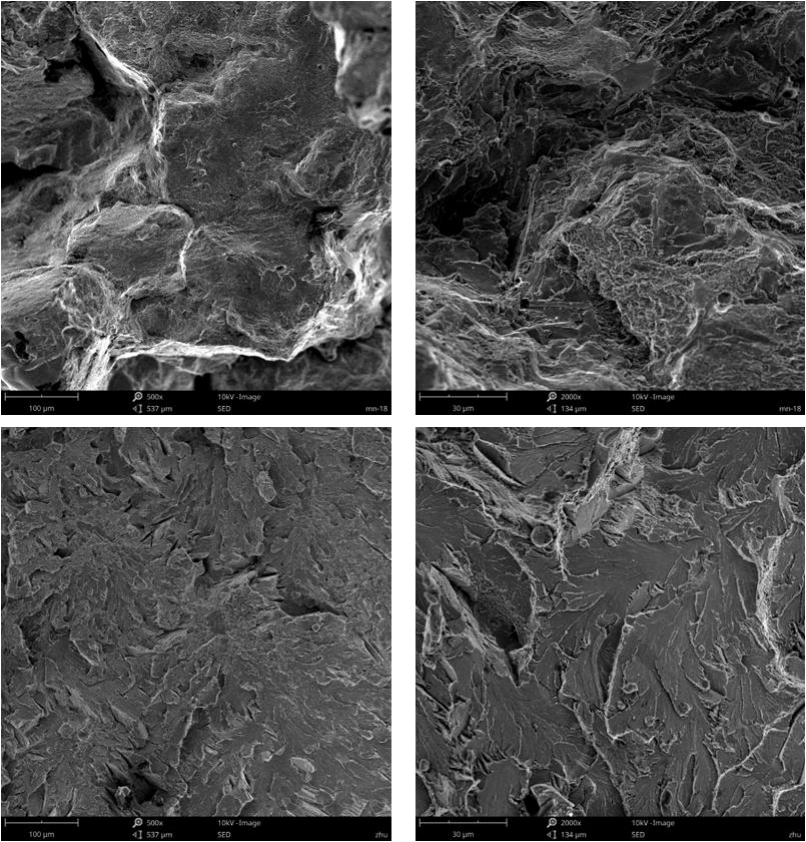

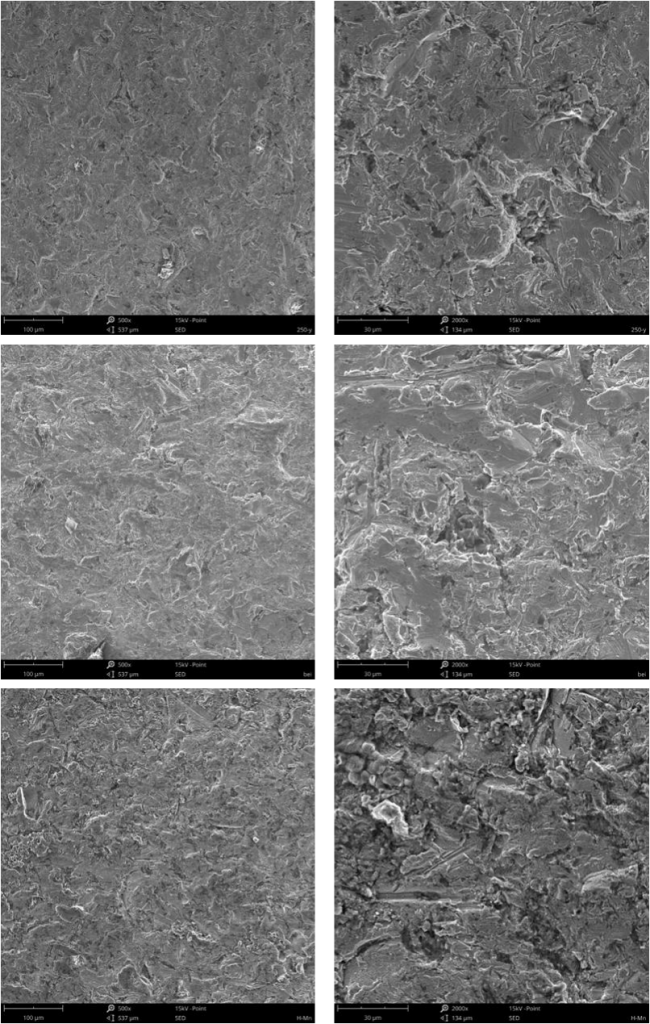

4.1.3 Darbe kırılma analizi

Şekil 4-9, beynit çelik astarın, yüksek manganlı çelik matrisli kompozit astarın ve perlit çelik astarın darbe kırılma morfolojisini göstermektedir. Şekil 4-9 (a) (b), beynit çelik astar malzemesinin darbe kırılma morfolojisini göstermektedir. Kırılma yüzeyi, az sayıda yırtma kenarı ve yüksek büyütme ile nispeten düzdür (Şekil 4-9 (a)) Çukurların kırılma tokluğu (B-9) sığdır, ancak kırılma enerjisi küçüktür. Şekil 4-9 (c) (d), yüksek manganlı çelik matris kompozit astar malzemesinin darbe kırılmasının morfolojisini göstermektedir. Düşük büyütmeden (Şekil 4-9 (c)) kırılma yüzeyinde bariz plastik deformasyon gözlemlenir ve kesitte çukurlar görülür. Yüksek büyütmede (Şekil 4-9 (d)), büyük ve küçük gamzeler aynı anda görülebilir ve büyük gamzeler derindir ve gamzeler birbirine dolanmıştır. Şekil 4-9 (E) (f), perlit çelik astar malzemesinin darbe kırılma morfolojisini göstermektedir. Düşük büyütmede kırılma yüzeyi nispeten düzdür (Şek. 4-9 (E)), yüksek büyütmede nehir deseni gözlemlenebilir (Şek. 4-9 (f)). Aynı zamanda, nehir paterninin kenarında az sayıda çukur gözlemlenebilir. Örnek, makro görünümde gevrek kırılma ve mikro görünümde yerel kısımda plastik kırılmadır.

4.1.4 Çekme kırılma analizi

Şekil 4-10, yüksek manganlı çelik matrisli kompozit kaplama plakası ve perlit çelik kaplama plakasının çekme kırılma morfolojisini gösterir ve Şekil 4-10 (a) (b), yüksek manganlı çelik matris kompozit kaplama plakası malzemesinin çekme kırılma morfolojisini gösterir. Düşük güçten (Şekil 4-10 (a)), kırık belirgin plastik deformasyona, az miktarda yırtılma kenarına ve yüksek büyütmeye sahiptir (Şekil Az sayıda sığ çukurlar ve çok sayıda bölünme adımı gözlemlenebilir) 4-10 (b) Numune karışık kırılma moduna aittir. Şekil 4-10 (c) (d), perlit çelik astar malzemesinin çekme kırılma morfolojisini gösterir. Düşük büyütmede gözlemlendiğinde kırılma yüzeyi nispeten düzdür ( Şekil 4-10 (c)) Belirgin nehir deseni ve yırtılma kenarı yüksek büyütmede gözlemlenebilir (Şekil 4-10 (d)) Numune gevrek bir kırılmaya aittir.

4.2 Sonuçlar

- Beynitik alaşımlı çelik değirmen gömleklerinin mikro yapısı, siyah iğne benzeri alt beynit ve 51.7 HRC sertlikte tüy benzeri üst beynit parçası gösterir. Değirmen gömleği madenlerde test edildikten sonra 10 mm'lik belirli bir işleme sertleştirme derinliğine sahiptir. Değirmen astarının sertliği 50 HV arttırılmıştır. Beynit çelik astarın V çentiği tarafından emilen darbe enerjisi 7.50 J'dir ve kırılma yüzeyi sünek bir kırılmadır. Beyit alaşımlı çelik değirmen gömlekleri, iyi kapsamlı mekanik özelliklere sahiptir.

- Yüksek manganlı çelik matrisli kompozit değirmen astarının mikro yapısı ostenit yapıdır. Östenit tane sınırında çok sayıda karbür vardır ve karbür içeriği %9.73'tür. Yüksek manganlı çelik matrisli kompozit malzemenin astar malzemesi, matris olarak ostenit yapılı ve ikinci faz olarak karbür olan bir kompozit malzemedir. Yüksek manganlı çelik matrisli kompozit astarın sertliği, işlem sertleştirme olmaksızın 26.5 HRC'dir. Madenlerde kullanıldıktan sonra bariz iş sertleşmesi meydana gelir. İş sertleştirme derinliği 12 mm'dir. En yüksek sertlik 667 HV'dir (58.7 HRC). Yüksek manganlı çelik matrisli kompozit astarın standart u-çentikli darbe emilen enerjisi 87.70 J'dir ve darbe kırılması sünek bir kırılmadır. Yüksek manganlı çelik matris kompozit astarın çekme kırılmasından sonraki uzama %9.20'dir ve çekme kırılması karışık bir kırılmadır. Yüksek manganlı çelik matrisli kompozit değirmen astarı iyi bir tokluğa sahiptir. Yüksek manganlı çelik matrisli kompozit değirmen gömleklerinin çekme mukavemeti ve akma mukavemeti 743 MPa ve 547 MPa'dır.

- Sonuçlar, perlit alaşımlı çelik değirmen gömleklerinin mikro yapısının tipik olarak 31.3hrc sertliğe sahip siyah ve beyaz perlit yapısı olduğunu ve madenlerde deneme kullanımından sonra belirgin bir iş sertleşmesi olgusu olmadığını göstermektedir. Perlit çelik astarın standart V-çentiğinin darbe emme enerjisi 6.00j'dir ve kırılma yüzeyi mikrolokal plastik kırılma ve makro kırılgan kırılmadır. Çekme kırılmasından sonra perlit çelik astarın uzaması% 6.70, çekme kırılması kırılgan bir kırılmadır, tokluk yüksektir ve manganez çelik matris kompozitinin astarı zayıftır. Perlit çelik astarın çekme dayanımı ve akma dayanımı 766 MPa ve 420 MPa'dır.

5.0 Yarı otojen değirmen alaşımlı çelik değirmen gömleklerinin darbe korozyonu ve aşındırıcı aşınma direnci

Yarı otojen değirmenin değirmen gömlekleri, yalnızca bulamaç tarafından etkilenip aşınmaz, aynı zamanda tamburdaki bulamaç tarafından aşındırılır, bu da astarın hizmet ömrünü büyük ölçüde azaltır. Darbeli korozyon aşındırıcı aşınma testi, yarı otojen değirmenin kaplama plakasının aşınma durumunu iyi bir şekilde simüle edebilir. Şu anda, malzemelerin aşınma direnci ve korozyon performansı üzerine araştırma, esas olarak, üç vücut aşınma koşulları altında darbeli korozyon aşındırıcı aşınma testinde malzemelerin aşınma ağırlık kaybını ölçmek ve daha sonra taramalı elektron mikroskobu ile numunelerin aşınma morfolojisini gözlemlemek ve sonra aşınma mekanizmasını analiz edin. Bu bölümde, darbe korozyonu aşındırıcı aşınma kaybı ve ısıl işlem görmüş yüksek karbonlu düşük alaşımlı korozyona dayanıklı çelik, beynit çelik astar, perlit çelik gömlek ve yüksek manganlı çelik morfolojisi aracılığıyla farklı numunelerin aşınma direnci ve aşınma mekanizması analiz edilmektedir. matris kompozit astar.

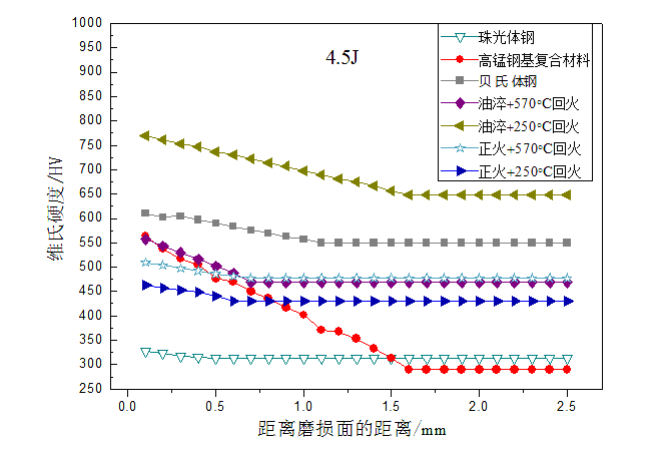

5.1 4.5 J darbe enerjisinde darbe korozyonunun aşındırıcı aşınma özellikleri

5.1.1 darbe korozyonu aşındırıcı aşınma direnci

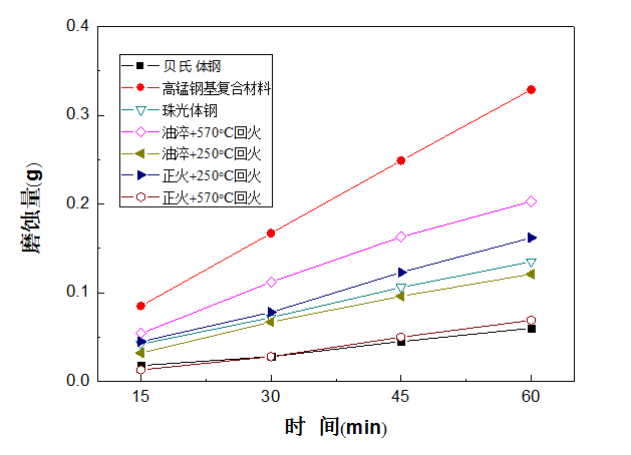

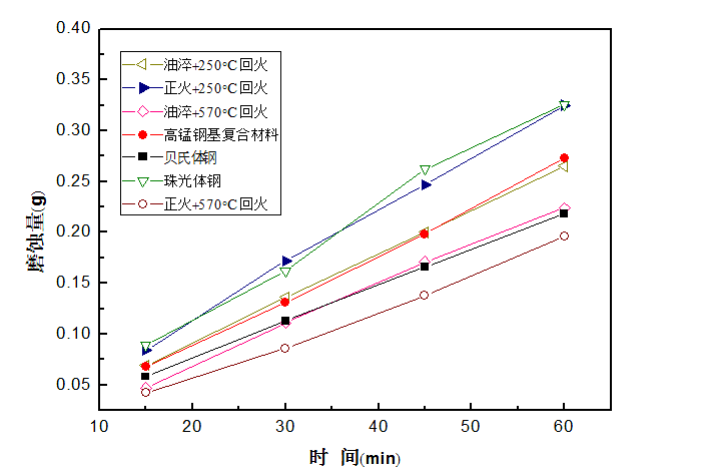

4.5j darbe enerjisinin etkisi altında, yüksek karbonlu düşük alaşımlı korozyona dayanıklı çelik, beynit çelik astar, perlit çelik astar ve darbe korozyonu aşındırıcı aşınma ile farklı ısıl işlem durumlarında yüksek manganlı çelik matris kompozit astar plakasının aşınma ağırlık kaybı zaman Şekil 5-1'de gösterilmiştir.

- Sonuçlar, her numunenin ağırlık kaybının zamanla arttığını ve aşınma oranının sabit olduğunu göstermektedir;

- Her numunenin aşınma direnci aşağıdaki gibidir: beynit çelik astar plakası > 1000 ℃ tavlama +950 ℃ normalleştirme +570 ℃ tavlanmış yüksek karbonlu düşük alaşımlı çelik > 1000 ℃ tavlama +950 ℃ yağda su verme +250 ℃ tavlanmış yüksek karbonlu düşük alaşımlı çelik > perlit çelik astar > 1000 ℃ tavlama +950 ℃ normalleştirme +250 ℃ yüksek karbonlu düşük alaşımlı çelik tavlama > 1000 ℃ tavlama +950 ℃ yağda su verme +570 ℃ yüksek karbonlu düşük alaşımlı çelik tavlama > yüksek manganlı çelik tabanlı kompozit değirmen gömlekleri.

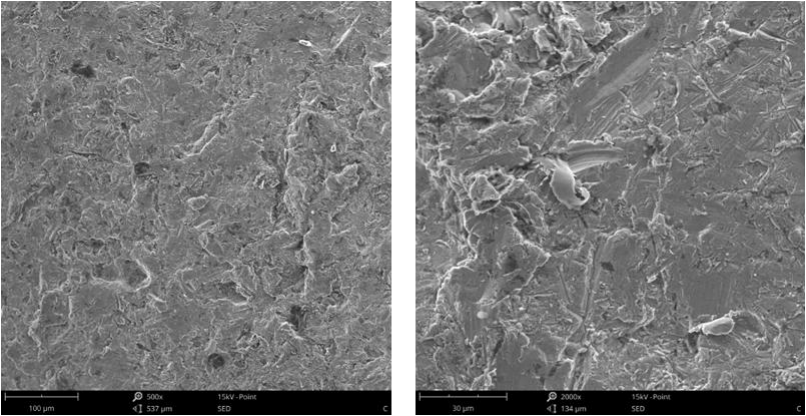

5.1.2 Aşınma mekanizmasının analizi

Darbeli aşındırıcı aşınmanın iki ana aşınma mekanizması vardır: biri aşındırıcı kesme ve keskilemenin neden olduğu aşınmadır; diğeri ise darbe kuvveti altında tekrarlanan oyuk deformasyonunun neden olduğu yorulma aşınmasıdır. Islak taşlama koşulu altında, darbeli aşındırıcı aşınma esas olarak abrasif aşınma kaybıdır ve birbirini destekleyen ve malzemelerin aşınma oranını hızlandıran elektrokimyasal korozyon eşlik eder.

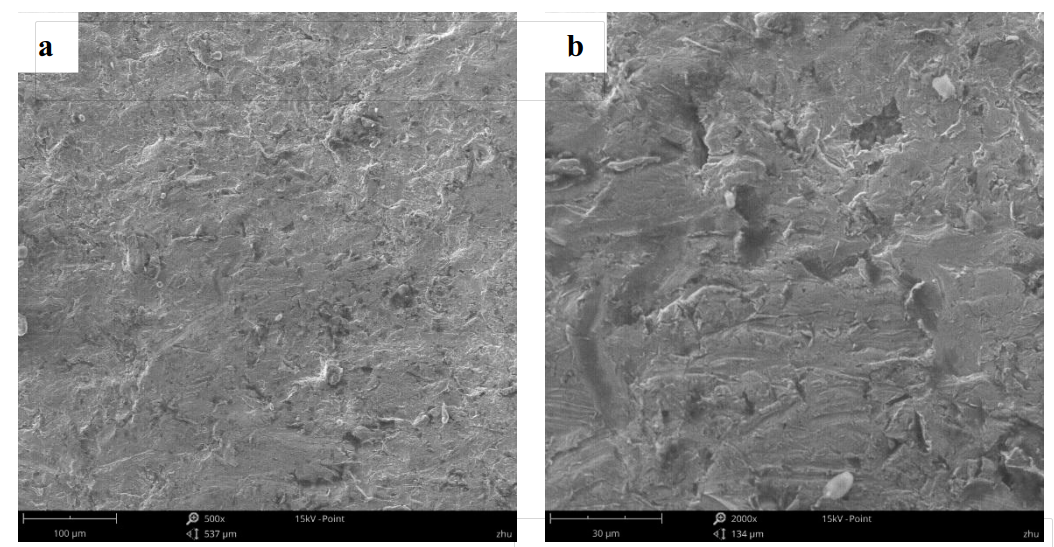

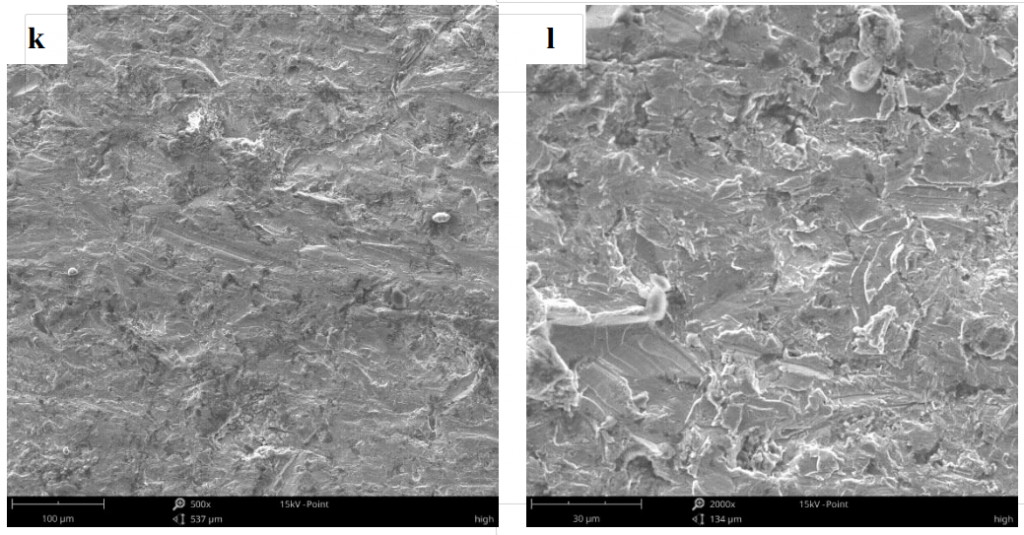

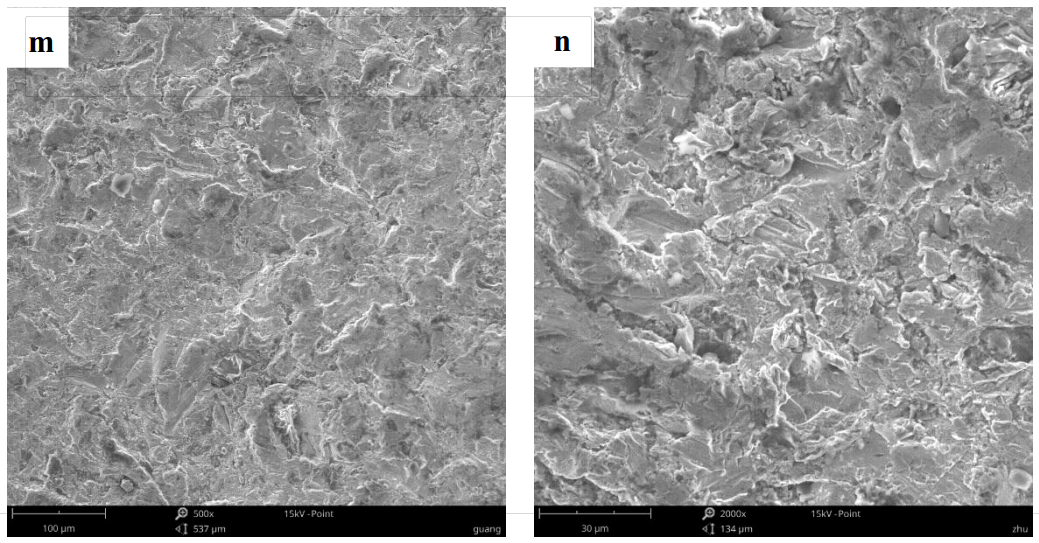

Şekil 5-2, farklı ısıl işlem durumları altında yüksek karbonlu düşük alaşımlı korozyona dayanıklı çelik ve beynit çelik astar, perlit çelik astar ve yüksek manganlı çelik matris kompozit malzeme astar plakasının aşınma yüzeyi morfolojisini göstermektedir.

Şekil 5-2 (a) (b), 1R numunesinin aşınma morfolojisini gösterir, yani 1000 ℃'de tavlanmış ve 950 ℃'de normalize edilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çelik. Düşük büyütmede (Şekil 5-2 (a)), numunenin aşınma yüzeyi nispeten düzdür. Yüksek büyütmede (Şekil 5-2 (b)), kesme olukları gözlemlenebilir ve aşınmış yüzeyde az miktarda yorulma dökülme çukurları görülür. Numune esas olarak bir mikro kesme mekanizmasıdır. Numune 43.7 HRC sertlik değerine sahip perlittir ve belirli bir kesme direncine sahiptir. Aynı zamanda, numunenin güçlü bir tokluğu vardır. Darbeli korozyon aşındırıcı aşınma işlemi sırasında büyük plastik deformasyon üretebilir. Plastik deformasyon yorulma dökülmesinden önce, darbe kuvveti ve kuvars kumu etkisi altında plastik deformasyon kaması ve plastik sırta dönüşür. Numunenin aşınmış yüzeyinde belirgin bir korozyon yoktur, bu da numunenin korozyon direncinin iyi olduğunu gösterir.

Şekil 5-2 (c) (d), 2R numunesinin aşınma morfolojisini gösterir, yani 1000 ℃'de tavlanmış ve 950 ℃'de normalize edilmiş ve 250 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çelik. Düşük büyütmede (Şekil 5-2 (c)), numunenin aşınma yüzeyi nispeten düzdür. Yüksek büyütmede (Şekil 5-2 (d)), geniş ve sığ kesme olukları gözlemlenebilir ve plastik deformasyonun neden olduğu bariz plastik deformasyon kaması, plastik sırt ve bazı kesme talaşları görülebilir. Küçük bir miktar plastik deformasyon yorulma dökülmesinin eşlik ettiği, esas olarak mikro-kesme mekanizması olan küçük miktarda kabarma çukurları ortaya çıkar. Numunenin aşınmış yüzeyinde belirgin bir korozyon yoktur, bu da numunenin korozyon direncinin iyi olduğunu gösterir.

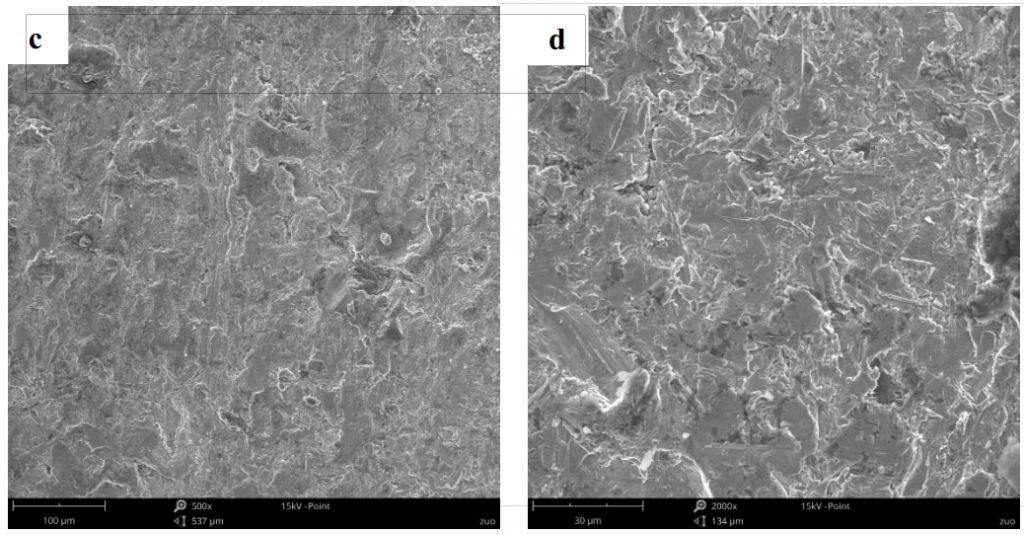

Şekil 5-2 (E) (f), 3R numunesinin, yani 1000 ℃'de tavlanmış, 950 ℃'de su verilmiş ve 570 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çeliğin aşınma morfolojisini göstermektedir. Düşük büyütmede (Şekil 5-2 (E)), numunenin aşınma yüzeyi bir miktar kalıntı ile nispeten düzdür. Yüksek büyütmede (Şekil 5-2 (f)), çok sayıda düzensiz parçalanma çukuru gözlemlenebilir. Numunenin aşınma mekanizması, plastik yorulma parçalanma mekanizmasıdır. Numunenin aşınmış yüzeyinde belirgin bir korozyon yoktur, bu da numunenin korozyon direncinin iyi olduğunu gösterir.

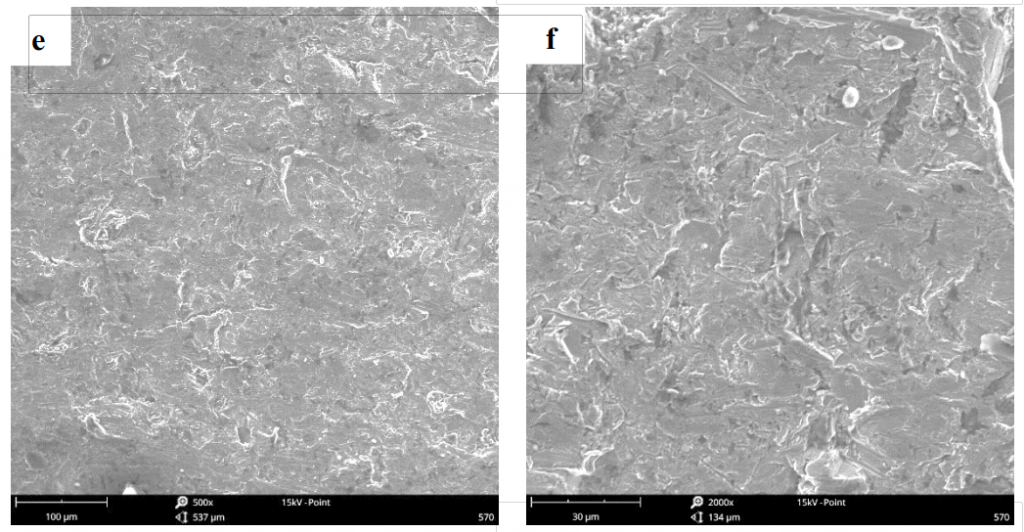

Şekil 5-2 (g) (H), 4R numunesinin aşınma morfolojisini gösterir, yani 1000 ℃'de tavlanmış ve 950 ℃'de su verilmiş ve 250 ℃'de temperlenmiş yüksek karbonlu düşük alaşımlı çelik. Düşük büyütmede (Şekil 5-2 (g)) numunenin aşınma yüzeyi nispeten düzdür. Yüksek büyütmede (Şekil 5-2 (H)), sığ ve kestirme oluklar gözlemlenebilir. Numune temperli martensit olduğundan, sertliği 57.5 HRC'ye ulaşır ve güçlü kesme direncine sahiptir. Aşınmış yüzeyde aynı anda çok sayıda düzensiz kabarma çukuru gözlemlenebilir. Numunenin plastisitesi düşüktür. Periyodik stresin etkisi altında, stres konsantrasyonu kaynağı, yorulma çatlağı ve son olarak yorulma çatlaması oluşturan tekrarlanan plastik deformasyon meydana gelir. Numunenin aşınma mekanizması plastik yorulma parçalanmasıdır. Numunenin aşınmış yüzeyinde belirgin bir korozyon yoktur, bu da numunenin korozyon direncinin iyi olduğunu gösterir.