Forskning av korrosions-nötningsbeständiga legeringsstål SAG Mill Liners

Baserat på kundens semi-autogena bruksarbetsförhållanden, forskar H&G Machinery på korrosions-nötningsbeständigt legerat stål för semi-autogena kvarnfoder.

Halvautogena kvarnfoder utsätts för slag av abrasivt och allvarligt korrosivt slitage. Nuförtiden har högmanganstål använts i stor utsträckning som SAG-bruksfoderplattor hemma och utomlands, men den korta livslängden för högmanganstålfoderplåtar under nötning gjorde att produktionskostnaden ökade och detta material måste förskjutas. För att förbättra livslängden och sänka produktionskostnaden för SAG mill liner-plattor har utvecklingen av nya slitstarka legerade stål akademisk betydelse och ekonomiskt värde. I detta sammanhang har en ny typ av låglegerat stål med hög kolhalt utvecklats och undersökts, samtidigt har en ny bainitstålfoderplåt, en ny högmanganstålkompositfoderplåt och en perlitstålfoderplåt utvecklats i H&G Maskineri. Effekten av värmebehandlingsprocessen på den kemiska sammansättningen, mikrostrukturen, hårdheten, slaghållfastheten, dragprovningen, korrosionsbeständigheten och slagtåligheten mot nötning av det låglegerade stålet med hög kolhalt undersöktes med Leica metallografiskt mikroskop, muffelugn, hårdhetstestare , instrumenterad slagprovare, dragprovningsmaskin, slagkorrosion, nötningstestmaskin, röntgendiffusion, svepelektronmikroskopi och andra forskningsinstrument och medel. Samtidigt undersöktes mikrostrukturen och de omfattande egenskaperna hos tre nya nötningsbeständiga linerplattor.

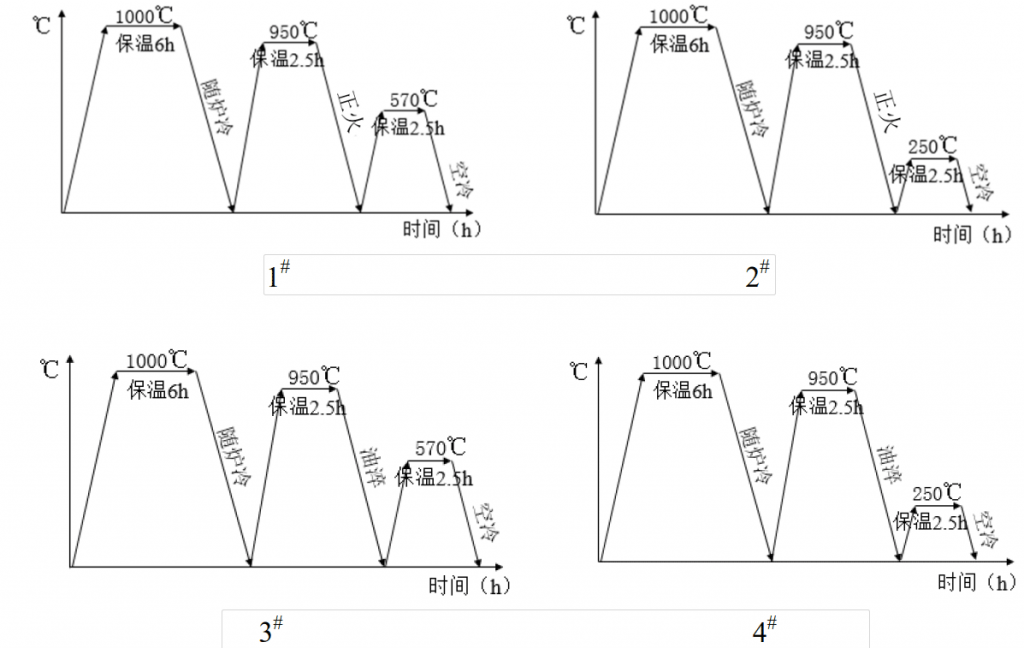

För det första gjordes fyra olika värmebehandlingar för slitstarkt stål med hög kolhalt låglegerat stål med sammansättningen C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %. Effekten av värmebehandlingsprocesser på hög kolhalt låglegering mikrostruktur och egenskaper diskuterades. Resultaten visar att mikrostrukturen hos låglegerat stål med hög kolhalt glödgat med att vara 1000°C glödgat, 950°C normaliserat och 250°C härdat är perlit, och dess Charpy V-notch slagabsorptionsenergi är högst (8,37 J). Töjningen med samma värmebehandlingsprocesser är maximal (14,31%), medan draghållfastheten, sträckgränsen och hårdheten är 1005 MPa, 850 MPa och 43,8 HRC. Låglegerat stål med hög kolhalt som är 1000°C glödgat, 950°C normaliserat och 250°C härdat har de bästa omfattande egenskaperna.

Resultaten av studien av de tre nya typerna av foderplattor som utvecklats är följande. Hårdheten på bainitstålplåtarna är 51,7 HRC. Efter arbetshärdning ökar foderplattornas hårdhet med 50HV, och dess Charpy V-notch-slagabsorberingsenergi är 7,50 J, vars hårdhet och seghet matchar väl. Matriskompositplattor av högt manganstål är ett kompositmaterial med austenit som matris och karbid som den andra fasen. Hårdheten hos matriskompositplattor av högt manganstål är 26,5 HRC. Efter arbetshärdning ökar foderplattornas hårdhet till 667 HV (58,7 HRC) och dess Charpy U-notch-slagabsorptionsenergi är 87,70 J. Töjningen av foderplåtarna med god seghet är 9,20 %, medan draghållfastheten och sträckgränserna är 743 MPa och 547 MPa. Hårdheten på perlitiska linerplattor är 31,3 HRC. Efter arbetshärdning är foderplattornas hårdhet nästan oförändrad och dess Charpy V-notch-slagabsorberingsenergi är 6,00J. Förlängningen av de perlitiska foderplattorna är låg (6,64 %), medan draghållfastheten och sträckgränserna är 766 MPa och 420 MPa.

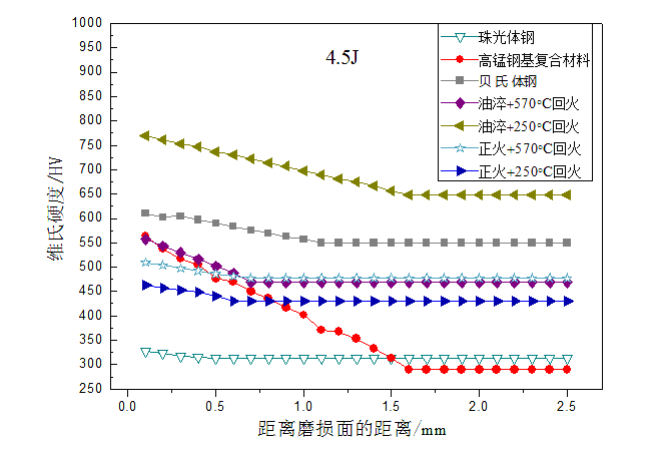

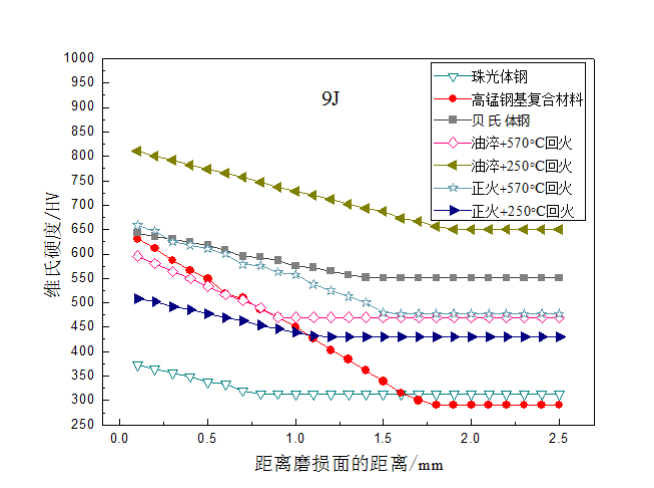

I 4,5 J slagenergiförhållanden: den slitna förlustvikten för bainitstålfoderplattor är minst, och detta material har den bästa prestanda av slagkorrosionsnötningsmotstånd i detta tillstånd. I 9J slagenergiförhållanden: den slitna förlustvikten av låglegerat stål med hög kolhalt glödgat med att vara 1000°C glödgat, 950°C normaliserat och 250°C härdat är minst, och detta material har den bästa prestandan vad gäller nötningsbeständighet i slagkorrosion i detta tillstånd.

Analyser av efterfrågan på appliceringsförhållanden, när slagbelastningen är mycket liten, bör SAG-linerplattorna tillverkas av bainitstål. när slagbelastningen är stor, bör SAG-foderplattorna tillverkas av låglegerat stål med hög kolhalt glödgat med 1000°C glödgat, 950°C normaliserat och 250°C härdat.

1.1 Forskningsstatus för halvautomatiska kvarnfodermaterial

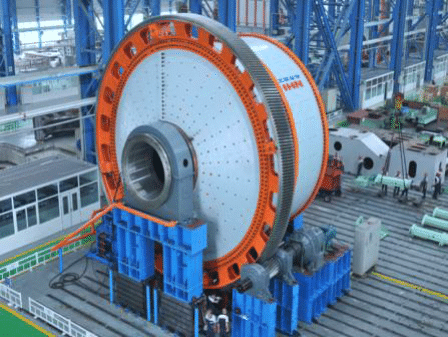

1.1.1 Halvautomatisk kvarn

1932 födde den industriella teknikens framsteg den första autogena kvarnen i världen. Omkring 1950 användes det autogena bruket formellt i gruvproduktion. Efter 1960 blev den fullständiga autogena malningsprocessen populär i många metallurgiska gruvor i många länder. I självslipningsprocessen används malm med en storlek större än 100 mm som huvudmalningsmedium vid malning, men storleken är mellan 20 mm och 80 mm

På grund av dess dåliga malningsförmåga är det inte lätt att malas till lämplig storlek av den stora malmen. För att lösa detta problem försöker forskare lägga till en viss mängd stålkula i en autogen kvarn för att mala den här typen av slipmedel. I allmänhet är mängden stålkula som tillsätts 2 ~ 8% av volymen av den autogena kvarnen. Denna förbättring förbättrar avsevärt effektiviteten i gruvans malningssektion, och den halvautogena kvarnen bör också tillverkas.

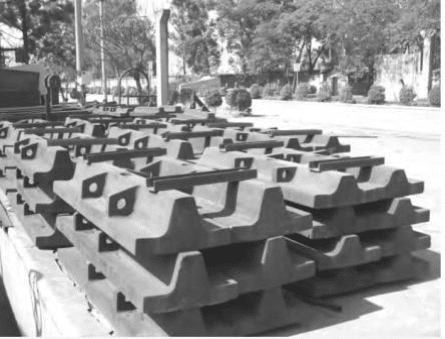

Figur 1-1 visar det solida diagrammet över den halvautogena kvarnen som används i metallgruvor, och figur 1-2 visar foderplattan på den halvautogena kvarnen som ska monteras. Kort sagt är den semi-autogena kvarnen en slags metallgruvaproduktionsutrustning som använder en malkula delvis och själva malmen för att mala metallmalm. Även om det halvautogena bruket har en relativt hög energiförbrukning, vilket inte bidrar till ett effektivt utnyttjande av energi, inkluderar det halvautogena bruket: medel- och finkrossningsoperation, siktningsdrift och malmöverföring, vilket avsevärt förkortar gruvproduktionen process, minskar dammföroreningar, minskar produktionskostnaden och minskar produktionsinvesteringar.

Den semi-autogena kvarnen inkluderar huvudsakligen transmissionsdelen, huvudlager, cylindersil, cylinderdel, långsam drivenhet, huvudmotor, domkraftsanordning, smörjning, elektrisk styrning, etc. kvarnfodret är kärnkomponenten i cylinderdelen av cylindern. semi-autogen kvarn och är också den del med mest förlust.

1.1.2 Halvautogena kvarnfoder

Cylindern i den semi-autogena kvarnen roterar synkront under motorns drivning. Materialen (stålkula och metallmalm) som laddas i cylindern roterar till en viss höjd med cylindern. Under gravitationens inverkan kastas de ner med en viss linjär hastighet. Metallmalmen, slipkulan och foderplattan kommer att ha en relativt stor stöt och allvarligt slitage. Dessa effekter gör att metallmalmen slipas, och det viktigaste är att mala metallmalmen. Efter slipningen skickas det kvalificerade materialet ut ur cylindern under vattenpåverkan.

1.2 Slitstarka material för semi-autogena kvarnfoder

De slitstarka ståldelarna som förbrukas av abrasivt slitage är ett av de svåraste arbetsförhållandena för slitstarka ståldelar. Jämfört med torra abrasiva slitageförhållanden innehåller våta abrasiva slitageförhållanden vissa korrosionsfaktorer, så slitagegraden är mer komplex och svår. Kvarnfodren i den semi-autogena kvarnen utsätts inte bara för kraftiga stötar och slitage under lång tid utan också för korrosion av våta mineralmaterial. Samtidigt har den under lång tid utsatts för växelverkan av linerpåverkan, abrasivt slitage och elektrokemisk korrosion under driftprocessen, vilket gör att linern blir den mest allvarliga slitage- och felbenägna delen av SAG-bruket. .

Det har en lång historia att använda högmanganstål som kvarnfoder i en våtkvarn hemma och utomlands. Hittills är stål med hög manganhalt fortfarande det mest använda materialet för våtvalsliner. Andra slitstarka och korrosionsbeständiga legerade stål, såsom perlitstålfoder, används också hemma och utomlands, men effekten är inte särskilt tillfredsställande. Det är ett akut behov för våtbruksindustrin och en viktig uppgift för teknisk innovation att utveckla en ny typ av låglegerat stålfoder med hög kolhalt och bra nötningsbeständighet och som tas i bruk.

1.2.1 Austenitiskt manganstål

I gjutet slitstarkt stål har austenitiskt manganstål använts flitigt i olika slitstarka ståldelar på grund av dess unika egenskaper och har en lång historia. Den metallografiska strukturen är huvudsakligen enfas austenit, eller så innehåller austeniten en liten mängd karbid. Austenitstrukturen har en stark arbetshärdningsförmåga. När arbetsytan utsätts för en stor slagkraft eller stor kontaktspänning kommer ytskiktet att arbeta härdande snabbt, och dess ythårdhet kan till och med ökas till 700 HBW, så slitstyrkan förbättras. Även om hårdheten hos ytskiktet på arbetsytan ökar, förblir hårdheten och segheten hos austenitstrukturen i det inre skiktet oförändrade, vilket gör att stålet med hög manganhalt inte bara har utmärkt slitstyrka utan också har förmågan att motstå stora stötar ladda. På grund av denna egenskap har högt manganstål en utmärkt appliceringseffekt vid stötslipning och högspänningsslipning av abrasivt slitage. Det finns många fördelar med stål med hög manganhalt, men det finns också många defekter. När slagkraften eller kontaktspänningen för högt manganstål är för liten, kan stålet inte få tillräckligt med arbetshärdning, och slitstyrkan minskar, så det kan inte fungera normalt. Dessutom har det visat sig att korrosionsbeständigheten hos stål med hög manganhalt är dålig, vilket inte kan uppnå den ideala effekten i en våt miljö.

Sedan 1960-talet har forskare hemma och utomlands börjat reformera austenitiskt stål för att förbättra dess omfattande egenskaper. De flesta av dem lägger till några legeringselement, såsom Cr, Mo, Ni, V, etc., och justerar innehållet av C och Mn samtidigt, och antar inokuleringsmodifiering för att få bättre slitstyrka austenitiskt manganstål. Hittills har forskningen och utforskningen av legering, modifiering och förstärkning av austenitiska stål och metastabila austenitiska stål uppnått glädjande resultat. Vissa länder lägger till och med förbättrade austenitiska stål till nationella standarder. Högmanganstål är ett vanligt material för våtvalsfoder hemma och utomlands. När slagbelastningen från den våta kvarnen är för liten, är arbetshärdningen av stål med hög manganhalt inte fullständig, och dess motstånd mot nötning i slag kommer att vara svag. Dessutom, på grund av den dåliga korrosionsbeständigheten hos austenitstrukturen, är korrosionsbeständighetens livslängd för austenitiskt stål relativt låg.

1.2.2 Slitstarkt gjutjärn

Låglegerat och höglegerat vitt gjutjärn används i stor utsträckning för närvarande. Jämfört med traditionellt vitt gjutjärn och vitt gjutjärn med låg kolhalt har det nya slitstarka gjutjärnet, representerat av vitt gjutjärn med lågt krom och högt kromhalt, bättre slitstyrka.

Krom är det huvudsakliga legeringselementet i vitt gjutjärn med lågt kromhalt. Karbiderna i allmänhet vitt gjutjärn med låg kromhalt sprids i gjutjärnet av nätverket. Därför är sprödheten hos vitt gjutjärn med låg kromhalt större, och slitstyrkan är lägre än hos vitt gjutjärn med medel- och höglegerat material. I allmänhet är den inte lämplig för arbetsförhållanden med hög slitstyrka och krav på seghet. Vitt gjutjärn med högt krom används ofta i många typer av utrustning och arbetsförhållanden, vilket beror på det breda utbudet av krominnehåll (10% ~ 30%) av vitt gjutjärn med hög kromhalt. Segheten hos lågkolhaltigt Cr12-gjutjärn i vitt gjutjärn med hög kromhalt förbättras på grund av justeringen av krominnehållet, vilket kan uppfylla kraven för en stor cementkulkvarn med stor slagbelastning; efter viss värmebehandling kan Cr15 gjutjärn erhålla bra prestanda blandat med en liten mängd karbid och Den martensitiska strukturen av kvarhållen austenit har god slitstyrka, som kan användas för att slipa kul- och foderplattor i kulkvarn i cementfabrik; Cr20 och Cr26 gjutjärn har en bra matchning av hårdhet och seghet och hög härdbarhet, vilket kan användas i tjockväggiga slitstarka delar. Dessutom har Cr20 och Cr26 gjutjärn stark korrosionsbeständighet och oxidationsbeständighet, som även kan användas vid vått korrosionsslitage och högtemperaturslitage.

1.2.3 Icke-mangan slitstarkt legerat stål

Med utvecklingen av fler och fler icke-manganlegerade stål med utmärkta prestanda, har det visat sig att hårdheten och segheten hos denna typ av legerat stål kan justeras i ett stort område genom att optimera sammansättningsförhållandet eller utforska värmebehandling, och det kan har också hög hårdhet och hög seghet på samma gång. Det har en bra appliceringseffekt i många arbetsförhållanden. Icke-manganlegerat stål kan ha hög hårdhet, hög hållfasthet och god seghet på samma gång. Dess hållfasthet och hårdhet är mycket högre än för austenitiskt manganstål, och dess appliceringseffekt är bättre under förhållanden med liten slagbelastning. Krom, mangan, nickel, kisel, molybden och andra legeringselement tillsätts ofta i slitstarkt stål för att förbättra dess mekaniska egenskaper och härdbarhet.

1.2.3.1 Medelhögt legerat slitstarkt stål

Under de senaste åren har Qiming Machinerys ingenjörer gjort mycket forskning på medel- och höglegerade martensitiska slitstarka stål (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) foderplåt, och vissa framsteg har gjorts.

(1) Design av kemisk sammansättning

Kolelement

Kolinnehållet har en direkt effekt på mikrostrukturen, mekaniska egenskaper, härdbarhet och andra egenskaper hos legerat stål. Resultaten visar att hårdheten hos provet minskar med minskningen av kolhalten, vilket leder till bristande slitstyrka, men segheten är relativt sett bättre; med ökningen av kolhalten ökar hårdheten hos provet, slitstyrkan är relativt bättre, men plasticiteten och segheten blir sämre. Resultaten visar att hårdheten hos legerat stål ökar med ökningen av kolhalten, och dess plastiska seghet minskar. När kolhalten ligger inom ett visst intervall (0,2 ~ 0,25%), minskar slagsegheten (α K) för legerat stål mycket långsamt och förblir nästan oförändrad. Inom detta intervall av kolinnehåll är mikrostrukturen hos legerat stål ribbad martensit. Resultaten visar att de sammansatta mekaniska egenskaperna hos de tre typerna av strukturer är goda och att motståndskraften mot nötning av slag och nötning är utmärkt.

Kromelement

Kromelement kan förbättra härdbarheten hos legerat stål i viss utsträckning. Stålet har goda omfattande mekaniska egenskaper efter den korrekta värmebehandlingsprocessen. Kromelement kan förekomma i form av kromhaltig karbid i uppkolat stål, vilket ytterligare kan förbättra slitstyrkan hos ståldelar i viss utsträckning. Våra ingenjörer har studerat effekten av Cr på egenskaperna hos Cr Ni Mo-legerade stål med en C-halt på 0,15-0,30. Resultaten visar att slagsegheten hos legerat stål kan förbättras genom att öka innehållet av krom under betingelser av härdning och härdning. Därför kan vi vid utformningen av legerat stål justera innehållet av kromelement för att få legerat stål att få bättre omfattande mekaniska egenskaper, för att uppnå den bästa slitstarka effekten.

Våra ingenjörer har studerat slitstyrkan hos legerat stål med olika kromelement under sura förhållanden. Det har visat sig att med ökningen av krominnehållet (1,5% ~ 18%), ökar först ståldelarnas slitstyrka och sedan minskar. När kromhalten är 12,5 % har stålet den bästa slitstyrkan och korrosionsbeständigheten. Slutligen är massandelen av legerat element krom. Det dras slutsatsen att 10 ~ 12% av det slitstarka legerade stålet har den bästa slitstarka effekten.

Nickelelement

Samtidigt kan nickel förbättra härdbarheten hos legerat stål för att optimera dess mekaniska egenskaper. Resultaten visar att hårdheten hos legerat stål förbättras lite genom att tillsätta nickelelement, men slagabsorptionsenergin och segheten hos legerat stål kan förbättras i stor utsträckning. Samtidigt kan nickel påskynda passiveringen av Fe Cr-legerat stål och optimera korrosions- och oxidationsbeständigheten hos Fe Cr-legerat stål. Halten nickel i slitstarkt legerat stål bör dock inte vara för högt (i allmänhet mindre än 2%). I allmänhet kommer för hög halt av nickel att göra y-faszonen för stor, vilket kommer att leda till ökningen av kvarhållen austenitfas i det legerade stålet, vilket gör att det legerade stålet inte kan erhålla goda heltäckande egenskaper.

Molybden element

Molybden kan förfina kornstorleken hos legerat stål i viss utsträckning för att optimera de omfattande egenskaperna hos legerat stål. Molybden kan förbättra härdbarheten hos martensitiskt stål och samtidigt förbättra hållfastheten, hårdheten och korrosionsbeständigheten hos martensitiskt stål. Halten av kisel i ståldetaljer är vanligtvis mindre än 1 %.

Silikonelement

Innehållet av kisel kan påverka austenitomvandlingen av legerat stål. Tillsatsen av kisel gör diffusionen av kolatomer långsam i processen för släckning, hindrar bildningen av karbider i legerat stål, vilket resulterar i hög kolkoncentration. Austenitfasens stabilitet förbättras under fasomvandlingen. Samtidigt kan en viss mängd Si förbättra hårdheten och slitstyrkan hos legerat stål genom lösningsförstärkning. Generellt sett är innehållet av kisel i stål cirka 0,3% ~ 0,6%.

(2) Värmebehandlingsprocess och metallografisk struktur

Värmebehandlingsprocessen påverkar direkt mikrostrukturen och de mekaniska egenskaperna hos ståldelar. Våra ingenjörer fann att värmebehandlingsprocessen har en effekt på ett låglegerat slitstarkt stål (kemisk sammansättning är C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). Värmebehandlingen är släckning (850 ℃, 880 ℃, 910 ℃ och 930 ℃) och temperering (200 ℃ och 250 ℃). Resultaten visar att när anlöpningstemperaturen är konstant ökar hårdheten hos provet med ökningen av härdningstemperaturen, medan den slagabsorberade energin minskar och segheten blir sämre. Fler karbider fälls ut i legerat stål härdat vid 250 ℃, vilket ökar hårdheten hos matrisen. De mekaniska egenskaperna hos provet anlöpt vid 250 ℃ är bättre än de som anlöpt vid 200 ℃. Slitstyrkan hos det låglegerade stålet härdat vid 890 ℃ och anlöpt vid 250 ℃ är bäst.

Våra ingenjörer studerade också värmebehandlingen av låglegerat stål med medelhög kolhalt med en kemisk sammansättning av C 0,51 %, Si 0,13 %, Cr 1,52 % och Mn 2,4 %. Effekterna av vattenkylning, luftkylning och luftkylning på det legerade stålets mikrostruktur studerades respektive. Mikrostrukturen hos kylt legerat stål är martensit och mikrostrukturen efter luftkylning och luftkylning är både martensit och bainit. Efter ytterligare anlöpning vid 200 ℃ , 250 ℃, 300 ℃, 350 ℃ och 400 ℃ visar den totala hårdheten hos proverna en nedåtgående trend. Bland dem är de luftkylda och luftkylda proverna flerfasstrukturer som innehåller bainitfasen, och deras hårdhet minskar långsammare. Slitageförlusten ökar med ökningen av anlöpningstemperaturen. Eftersom bainittexturen har god beständighet mot anlöpningsmjukning och god seghet, minskar hårdheten hos luftkylda och luftkylda prover. Slitstyrkan hos kompositstrukturen med bainitfasen är bättre.

(3) Studie om material för gruvbruksliners

Våra ingenjörer analyserade felbeteendet hos foderplattan (5cr2nimo legerat stål) i den semi-autogena kvarnen i vanadin-titanmagnetitgruvan. Resultaten visar att mikrostrukturen i det legerade stålet är martensit med kvarhållen austenit. Under service av foderplattan har mineralaggregatet en slagnötande nötningseffekt på foderplattan, och foderplattan korroderas också av massan. Ett stort antal korrosionsgropar och sprickor observerades på den slitna ytan av foderplattan i drift. Det anses att felorsaken till foderplattan är att slagbelastningen under arbetstillståndet är för låg och foderplattan inte är tillräckligt härdad, vilket resulterar i låg hårdhet på foderplattans arbetsyta och dålig slitstyrka .

Våra ingenjörer studerade också nötningsbeständigheten i slagkorrosion hos tre typer av lågkolhaltiga höglegerade stål med olika kolhalter (C: 0,16%, 0,21%, 0,25%). Resultaten visar att hårdheten hos det legerade stålet ökar med ökningen av kolinnehållet, medan slagabsorptionsenergin minskar. Experimentresultaten visar att det legerade stålet med 0,21 % kolinnehåll har den minsta slitageförlusten och den bästa nötningsbeständigheten mot slagkorrosion.

Effekten av kiselhalt (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) på mikrostrukturen, mekaniska egenskaper och slitstyrka hos gjutstål med medelhögt kol och hög kromlegering studerades också. Resultaten visar att det legerade stålet med en kiselhalt på 1,49 % har den högsta hårdheten (55,5 HRC) och den bästa segheten (slagabsorptionsenergi: 27,20 J), och dess mikrostruktur är lath martensit. Slagkorrosionsnötningsförslitningstestet (slagbelastning: 4,5 J) visar att det legerade stålet med en kiselhalt på 1,49 % har den minsta nötningsförlusten och den bästa nötningsbeständigheten mot slagkorrosion.

Våra ingenjörer studerade också nötningsnötningen i slagkorrosion hos tre typer av våtslipande gruvstål. De tre typerna av foder är lågkolhaltigt höglegerat stål (ribbad martensitstruktur, hårdhet: 45 ~ 50 HRC, slagseghet värde större än 50 J / cm2), högmanganstål (enfas austenitstruktur, hårdhet > 21 HRC, slag). seghetsvärde större än 147 J / cm2) och medelkollegerat stål (härdad martensitstruktur som innehåller en liten mängd bainit och kvarhållen austenit, hårdhet: 57 ~ 62 HRC, slagseghet värde: 20 ~ 30 J/cm2)。 Slagbelastningen är 2,7 J och malmmaterialet är sur järnmalm. Testresultaten visar att fodret av lågkolhaltigt höglegerat stål har den minsta nötningsviktsförlusten och den bästa nötningsbeständigheten mot slagkorrosion.

1.2.3.2 Låglegerat slitstarkt stål

Fördelarna med låglegerat stål manifesteras främst i dess goda härdbarhet, höga hårdhet och höga seghet. Fler och fler forskare börjar studera möjligheten att använda låglegerat stål istället för högmanganstål som kvarnfoder i våtkvarnen. I allmänhet omvandlas det låglegerade stålet till härdad martensit med goda omfattande egenskaper genom att lägga till element som C, Mn, Cr, Si, Mo, B och välja lämplig värmebehandling.

Våra ingenjörer har studerat tillämpningen av zg40cr2simnmov stål i kvarnfoder. Värmebehandlingsprocessen är 900 ℃ glödgning + 890 ℃ oljesläckning + (220 ± 10 ℃) härdning. Efter ovanstående värmebehandling är mikrostrukturen av zg40cr2simnmov-stål enfashärdad martensit, och dess omfattande mekaniska egenskaper är goda: hårdhet ≥ 50 HRC, sträckgräns ≥ 1200 MPa, slagseghet ≥ 18 J/cm2. Det legerade stålet och högmanganstålet (mekaniska egenskaper: hårdhet ≤ 229hb, sträckgräns ≥ 735mpa, slagseghet ≥ 147j/cm2) har testats i flera gruvor, såsom aluminiumoxidfabriken i Shandong Aluminium Corporation. Testresultaten visar att zg40cr2simnmov stålfoderplattan har lång livslängd i en våtkulkvarn och torrkulkvarn.

Våra ingenjörer har också studerat studiet av ett låglegerat slitstarkt gjutstål och användningen av foderplåtar. Olika värmebehandlingsprocesser undersöktes för det låglegerade stålet, och den optimala processen var härdning vid 900 ~ 950 ℃ och härdning vid 500 ~ 550 ℃. Efter värmebehandlingen hade det legerade stålet de bästa mekaniska egenskaperna, hårdhet: 46,2 HRC, sträckgräns: 1500 MPa, slagseghet: 55 J/cm2.

Resultaten av slagnötsnötning visar att slitstyrkan hos det låglegerade stålet härdat vid 900 ~ 950 ℃ och härdat vid 500 ~ 550 ℃ är bättre än ZGMn13 under samma testförhållanden. Dessutom testades det legerade stålet och ZGMn13 i Sizhou-koncentratorn i Dexings koppargruva. Resultaten visar att livslängden för det flerelementiga låglegerade stålfodret är 1,3 gånger så lång som för den vanliga ZGMn13-foderplåten.

Under tillståndet av våtslipning i metallgruvor blir begränsningarna för det traditionella högmanganstålfodret, som används allmänt för närvarande, alltmer framträdande, och det är den allmänna trenden att dess dominerande ställning kommer att ersättas. Det låglegerade martensitiska slitstarka stålet som utvecklats för närvarande har god slitstyrka, men dess seghet är dålig, vilket resulterar i att dess slaghållfasthet inte kan uppfylla arbetsförhållandena för metallgruvans foderplåt. En liknande situation finns i annat legerat stål, vilket hindrar förnyelsen av gruvbruksliner. Det är fortfarande en svår uppgift att utveckla nytt slitstarkt legerat stål som kan ersätta de traditionella stålverkens foder med hög manganhalt.

1.2.3.3 Bainit slitstarkt stål

De övergripande mekaniska egenskaperna hos bainitstål är goda, och det lägre bainitstålet har hög hårdhet, hög seghet, låg hackkänslighet och sprickkänslighet. Den traditionella produktionsmetoden för bainitiskt stål är att tillsätta Mo, Ni och andra ädelmetaller och anta en isotermisk härdningsprocess. Detta gör inte bara produktionskostnaden för bainitiskt stål för hög utan leder också lätt till instabilitet i stålkvaliteten på grund av svårigheten med processkontroll. Den industriella tillämpningen av bainitiskt stål är också allvarligt begränsad. Med den fortsatta utforskningen och utforskningen av bainitstål har bainit tvåfasstål utvecklats, såsom Austenite Bainite Dual-fas stål, eutektiskt förstärkt Austenite Bainite Steel, martensit bainit tvåfas stål, etc. på grund av dess låga produktionskostnad, bainitstål kan användas inom industrin.

Austenit Bainite (A/b) tvåfasstål kombinerar austenitens starka arbetshärdningsförmåga och bainitens höga hårdhet och seghet, så a/b tvåfasstål har hög hållfasthet och god seghet och har utmärkt slitstyrka. Mn Si Austenite Bainite Dubbelfasstål erhållet genom austempering har god slitstyrka, vilket kan möta många slitstarka förhållanden. I denna typ av tvåfasstål väljs Mn, Cr och andra element med lägre kostnad för att förbättra härdbarheten hos ståldelar. Produktionskostnaden reduceras ytterligare och en ny typ av Mn Si Austenite Bainite tvåfasstål med goda heltäckande egenskaper erhålls. Ett slags bainitstål med mikro- och nanostruktur med kvarhållen austenit dispergerad i bainitmatrisen introduceras. New Bainitic Steel har både ultrahög hållfasthet och plasticitet och visar utmärkta mekaniska egenskaper. Resultaten visar att det mikrobainitiska stålet med höghållen austenit har ett högt hårdhetsvärde vid relativt låg anlöpningstemperatur (mindre än 500 ℃), vilket visar god anlöpningsstabilitet.

Även om bainitiskt stål har utmärkta mekaniska egenskaper, är dess tillverkningsprocess komplex och dess kostnad är för hög, vilket begränsar dess tillämpning inom gruvans våtslipande foderplåtsindustri. Den industriella tillämpningen av slitstarkt stål i bainitserien i metallgruvor behöver utredas ytterligare.

1.2.3.4 Perlit slitstarkt stål

Perlitiskt stål erhålls vanligtvis genom normalisering och härdning efter legering med krom, mangan, molybden och andra element i kolstål. Pearlitstål har god seghet, motståndskraft mot slagutmattning, enkel värmebehandling och inga värdefulla legeringselement. Dess produktionskostnad är låg. Det är ett slags slitstarkt och korrosionsbeständigt legerat stål med stor utvecklingspotential. Högkolhaltigt Cr Mn Mo slitstarkt legerat stål har god seghet och viss arbetshärdningsförmåga, så det kan användas i korrosiv slitagemiljö med viss slagbelastning.

Den kemiska sammansättningen och mekaniska egenskaperna hos representativt högkolhaltigt Cr Mn Mo perlit slitstarkt stål visas i Tabell 1-1.

| Tabell 1-1 Kemisk sammansättning och mekaniska egenskaper hos perlit slitstarkt gjutstål | |||||||

| Kemisk sammansättning | mekaniska egenskaper | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Slitmekanism och modell

Slitage avser fenomenet att materialet separeras från kontaktytan på grund av viss påkänning på grund av materialets relativa glidning. Mekanismen för materialavskiljning från ytan kan vara annorlunda på grund av olika egenskaper hos material, arbetsmiljö, belastning och verkansläge. Slitmekanismen kan delas in i adhesivt slitage, abrasivt slitage, ytutmattning, slitage och stötslitage. Enligt statistiken är den ekonomiska förlusten som orsakas av nötande slitage den största, och står för cirka 50% av det totala, limslitage står för 15% av det totala; nötningsslitage står för 7 %; erosionsslitage står för 7% av det totala; korrosionsslitage står för 5 % av det totala.

1.3.1 Slitande mekanism

Slitaget av legerat stål orsakat av abrasivt slitage är det största, vilket främst beror på 1. Slitaget som orsakas av att hård och grov yta glider på den mjuka ytan; 2. Slitage som orsakas av ömsesidig friktion av hårda partiklar som glider mellan kontaktytorna. Beroende på de olika slitageförhållandena kan den abrasiva slitmekanismen delas in i följande två typer:

Typ 1: Mikroskärmekanism

Under inverkan av extern belastning producerar slitagepartiklarna på materialets yta en kraft på materialet. När kraftens riktning är i normal riktning producerar slitagepartiklarna på materialets yta en kraft på materialet. När kraftens riktning är tangentiell rör sig de slipande partiklarna parallellt med slitytan på grund av tangentiell tvinga. Om motståndet hos de slipande partiklarna som rör sig på materialytan är litet kommer det att skära materialet och producera spån. Skärbanan för slipande partiklar på materialytan är smal och ytlig, och skärstorleken är liten, så det kallas mikroskärning. Om de slipande partiklarna inte har några vassa kanter eller om vinklarna skiljer sig från skärvägens riktning, eller om materialet i sig har god plasticitet, kommer skäreffekten inte att få materialet att producera spån, utan kommer att skjutas fram eller båda sidorna av abrasiva partiklar, och en fåra kommer att bildas på materialytan längs den slipande partikelns rörelsebana.

Typ 2: Mekanism för utmattningsspjälkning

Utmattningsspjälkningsmekanism hänvisar till att matrisen deformeras och härdas under inverkan av nötande partiklar, och sprickor genereras på skiktet under ytan på grund av kontaktspänning. Sprickorna sträcker sig till ytan och faller av i form av ett tunt lager, och oregelbundna sprickgropar bildas på materialets yta. När de slipande partiklarna glider på ytan av provet kommer en stor plastisk deformationsyta att bildas. Efter upprepad plastisk deformation, på grund av arbetshärdning, skalar materialets yta slutligen av till slitskräp. I allmänhet är utmattningsgränsen baserad på materialets slitstyrka felaktig.

1.3.2 Mekanism och modell för korrosion och slitage

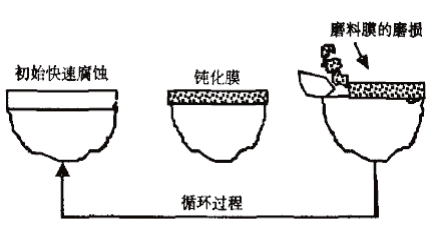

Den våta kvarnen som används i metallurgiska gruvor kommer inte bara att drabbas av kraftig belastning och hårt slitage utan även korroderas av flytande slam. Korrosionsslitage hänvisar till processen med massförlust orsakad av den elektrokemiska eller kemiska reaktionen mellan materialytan och den omgivande miljön, vilket kallas korrosionsslitage. Arbetsförhållandena för gruvans våtkvarn är vanligtvis elektrokemiskt korrosionsslitage. Den ömsesidiga främjande mekanismen mellan slitage och korrosion gör att materialförlusten överstiger den enstaka slitagehastigheten plus korrosionshastigheten. För att studera effekten av våtnötning på slitagemekanismen är det nödvändigt att studera korrosionsmekanismen.

1.3.2.1 Främjande av slitage på korrosion

(1) Mekanisk borttagningsmodell. Figur 1-3 visar modellen för mekanisk borttagning. På grund av förekomsten av ett korrosivt medium kommer likformig korrosion att uppstå på metallytan under korrosion och slitage, och de alstrade korrosionsprodukterna kan helt täcka provets yta. Detta lager av korrosionsprodukt kallas korrosionsfilm. Det kan förhindra materialytan från ytterligare korrosion, men det är lätt att slitas bort av andra hårda material eller nötande partiklar i den relativa glidningen av stress. Då är den kala metallytan lätt att korrodera, så slitage främjar korrosion. I ett specifikt korrosionsmedium beror korrosionsbeständigheten hos material huvudsakligen på den passiva filmen. I allmänhet kommer korrosionsnötningshastigheten för metall med dålig återhämtningsförmåga hos passiv film att öka med 2 storleksordningar eller till och med 4 storleksordningar jämfört med den enda statiska korrosionshastigheten.

(2) Enligt den elektrokemiska modellen kommer ett visst plastisk deformationsområde att produceras på ytan av metallprovet på grund av slipmedlets vinkelskjuvkraft. Den elektrokemiska korrosionen av metallytan är mycket ojämn, vilket leder till en ytterligare ökning av korrosionshastigheten.

1.4 Syftet, betydelsen och huvudinnehållet i denna forskning

Driftskostnaden för en semi-autogen kvarn som används vid tillverkning av metallgruvor är enorm, och den allvarligaste delen av slitage och utgifter är kvarnfodret. Kina förbrukar cirka 2,2 miljoner ton slitstarka stålmaterial varje år. Bland dem förbrukar kvarnfodret som används under olika produktionsförhållanden så mycket som 220 000 ton stål, vilket är ungefär en tiondel av den totala förbrukningen av slitstarka ståldelar.

Arbetsförhållandena för de semi-autogena fabrikerna som används i metallurgiska gruvor är dåliga. Som den allvarligast skadade delen av bruket är fodrets livslängd för kort, vilket inte bara ökar driftskostnaden för den semiautogena kvarnen utan också allvarligt påverkar metallgruvans produktionseffektivitet. För närvarande används vanligtvis högmanganstål för foderplattan i den semi-autogena kvarnen. Även om högmanganstål har bra omfattande prestanda och god arbetshärdningsförmåga, är sträckgränsen för högmanganstål för låg, vilket är lätt att deformeras och misslyckas, vilket inte kan uppfylla servicevillkoren för semi-autogena kvarnfoder, och servicen livslängden på foderplattan är kort. För att förbättra ovanstående problem måste en ny typ av slitstarkt legerat stål med goda helhetsegenskaper utvecklas som ersättning för stålverksfoder med hög manganhalt.

Baserat på analysen av industri- och gruvmiljön för det halvautogena bruket och analysen av fodermaterialen i olika våtbruk, har det visat sig att fodret i det halvautogena bruket har stor betydelse. Det slitstarka legerade stålet för plattan bör ha både hårdhet och seghet; legerat stål bör vara enfasstruktur så långt det är möjligt, eller det bör vara flerfasstrukturen med god matchning av hårdhet och seghet, såsom matrisstruktur + karbid; det legerade stålet bör också matcha med god sträckgräns och ha en viss förmåga att motstå deformation; det legerade stålet bör ha god motståndskraft mot nötning mot slag och korrosion.

Det huvudsakliga forskningsinnehållet är följande:

(1) Studie om värmebehandling av slitstarkt låglegerat stål med hög kolhalt.

Genom analys av mikrostruktur, mekaniska egenskaper och slagkorrosionsnötande slitage av högkolhalt låglegerat slitstarkt stål med olika värmebehandling erhölls ett slags slitstarkt korrosionslegerat stål med bättre heltäckande egenskaper.

Sammansättningen av låglegerat stål med hög kolhalt: C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

Värmebehandling av låglegerat stål med hög kolhalt: 1000 ℃ × 6 timmars glödgning + 950 ℃ × 2,5 timmar oljehärdning + 570 ℃ × 2,5 timmars härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h oljesläckning + 250 ℃× 2,5h härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h normalisering + 570 ℃× 2,5h härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h normalisering + 250 ℃× 2,5h anlöpning.

(2) Baserat på designen av legerat stål med hög kolhalt, designades slitstarkt bainitiskt stål med hög kolhalt, matriskomposit med högt manganstål och perlitstål. Gjutningen och värmebehandlingen av kvarnens foder slutfördes i Qiming Machinery och det preliminära försöket gjordes i metallgruvor.

(3) Mikrostrukturobservation och forskning.

Den metallografiska strukturen hos låglegerat stål med hög kolhalt i värmebehandlingstillstånd observerades, och inverkan av olika värmebehandlingsprocesser på mikrostrukturen hos låglegerat stål med hög kolhalt analyserades genom analys och jämförelse. Samtidigt analyseras mikrostrukturen hos slitstarkt bainitiskt stål, perlitstål och matriskompositfoder med hög manganhalt.

(4)Test och forskning om mekaniska egenskaper.

Hårdheten och slagenergin hos gjutet och värmebehandlat låglegerat stål med hög kolhalt testades, och hårdheten och slaghållfastheten hos låglegerat stål med hög kolhalt efter olika värmebehandling studerades. Samtidigt testades och analyserades hårdheten och stötabsorberad energi hos slitstarkt bainitiskt stål, perlitstål och matriskompositfoder med hög manganhalt. Dragprover utfördes på gjutna och värmebehandlade låglegerade stål med hög kolhalt för att studera sträckgränsen och andra egenskaper hos låglegerade stål med hög kolhalt med olika värmebehandlingsprocesser. Samtidigt testades och analyserades sträckgränsen för slitstarkt bainitiskt stål, perlitiskt stål och matriskompositfoder med hög manganhalt.

(5) Studie av slitageegenskaper för slagkorrosion

Under slagenergin på 4,5j respektive 9j studerades slagkorrosionsnötningsmotståndet och slitagemekanismen för låglegerat stål med hög kolhalt med olika värmebehandlingsprocesser, och slagkorrosionsnötningsmotståndet hos slitstarkt bainitiskt stål, perlitstål , och högmanganstål matriskompositfoderplattor testades och jämfördes. Analysen ger grunden för den praktiska industriella tillämpningen av stål.

2.0 Testförhållanden och metoder

I tillståndet med vått korrosivt medium är korrosionshastigheten för stålmaterial mycket högre än den i torrt tillstånd, vilket är flera gånger i torrt tillstånd. För att utveckla slitstarkt, korrosionsbeständigt och slagtåligt slitstarkt legerat stål, är högkolhaltiga låglegerade slitstarka stål, bainitiskt stål, perlitstål och matriskompositer med hög manganhalt utformade i detta papper , och mikrostrukturen och de mekaniska egenskaperna hos dessa legerade stål studeras också. Dragtest, slagtest, slagkorrosion och abrasivt slitagetester genomfördes för att erhålla slitstarkt stål med bättre heltäckande prestanda, vilket kan ge en referens för valet av semi -autogena kvarnfoder.

2.1 Testmetod

2.1.1 Testblockgjutning

De högkolhaltiga och låglegerade stålproverna som användes i detta papper smältes i alkalisk ugnsfoder med medelfrekvent induktionsugn och göts till standard Y-format testblock, vilket visas i Fig. 2-1. Gjutningen och värmebehandlingen av slitstarkt bainitiskt stål med hög kolhalt, perlitstål och matriskompositfoder av högt manganstål har slutförts i Qiming Machinery, och preliminär provanvändning har utförts i gruvan.

2.1.2 Värmebehandlingsprocessdesign

Värmebehandlingsprocessen har en uppenbar inverkan på mikrostrukturen, mekaniska egenskaper och slitstyrka hos låglegerat stål med hög kolhalt. Värmebehandlingsprocessen för denna typ av låglegerat stål med hög kolhalt visas i fig. 2-2.

2.1.3 Provberedning

Proverna för mikrostrukturanalys, hårdhet, XRD, slagtest, dragtest och slagkorrosionsnötningstest skars från Y-formade testblock av låglegerat stål med hög kolhalt med olika värmebehandling och gjutna tillstånd. Modellen av trådkapningsmaskinen är DK77. Skär ut testblocket med slipmaskinbearbetning till lämplig grovhet.

2.1.4 Metallografisk strukturobservation

Mikrostrukturen för varje prov observerades med Lycra optiskt mikroskop. 4 vol% salpetersyraalkohollösning användes som en korrosionslösning för låglegerat stål med hög kolhalt, perlitstålfoder och högmanganstålmatriskompositfoderplatta i olika värmebehandlingstillstånd. På grund av den goda korrosionsbeständigheten hos bainitstål väljs järnkloridlösning av saltsyraalkohol som korrosionslösning för bainitstålfoderplattan. Korrosionslösningens formel är 1 g järnklorid, 2 ml saltsyra och 100 ml etanol.

2.1.5 Test av mekaniska egenskaper

Mekaniska egenskaper hos material, även känd som mekaniska egenskaper hos material, avser de mekaniska egenskaperna hos material under olika yttre belastningar i en viss miljö. De konventionella mekaniska egenskaperna hos metallmaterial inkluderar hårdhet, hållfasthet, slagseghet och plasticitet. Detta projekt fokuserar på makrohårdhet, slagtester och dragprov.

Rockwell-hårdheten (HRC) för låglegerat stål med hög kolhalt, bainitstålfoder, perlitstålfoder och högmanganstålmatriskompositfoderplatta som värmebehandlad och gjuten testades av HBRVU-187.5 Bromwell optisk hårdhetstestare. Varje prov mättes vid 10 olika positioner, och hårdhetsvärdet för provet var det aritmetiska medelvärdet av testresultaten.

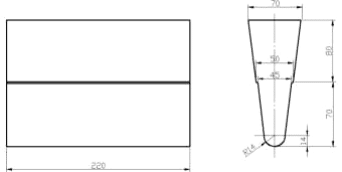

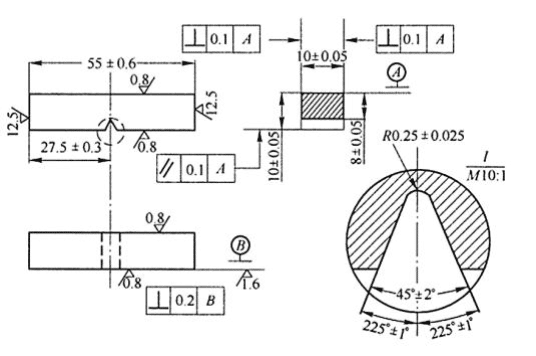

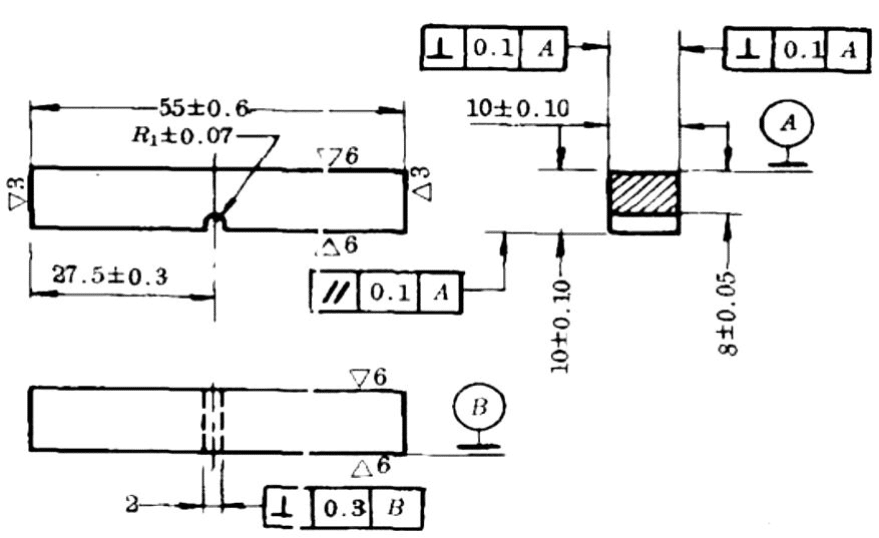

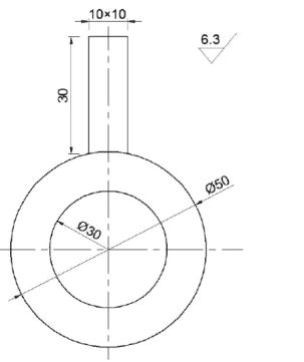

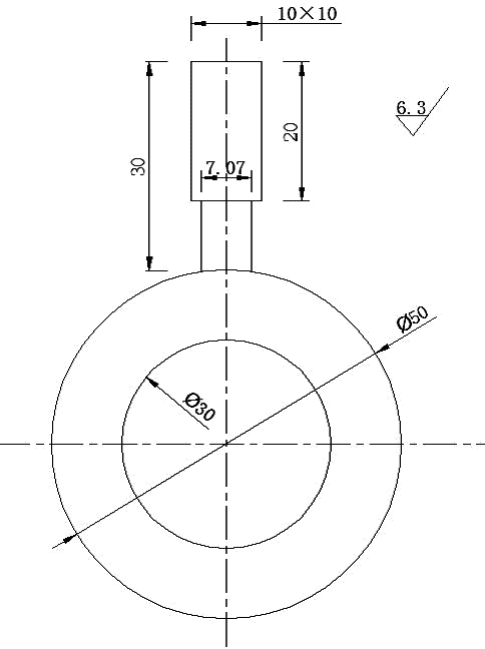

JBW-300hc instrumenterad metallpendelslagprovningsmaskin användes för att testa stötabsorptionsenergin hos standard Charpy V-notch-exemplar av låglegerat stål med hög kolhalt, perlitstålfoder och bainitstålfoder som värmebehandlat respektive gjutet tillstånd; matriskompositfoder av högt manganstål bearbetades till standard Charpy u-notch-prov enligt standarden, och stötabsorptionsenergin testades. Slagstorleken för varje typ av skårade prov är 10 mm*10 mm*50 mm, och den genomsnittliga anslagsstorleken för varje prov är som visas på ritningen med 3 skåror.

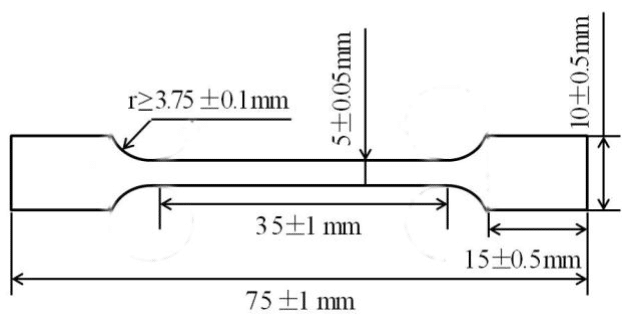

Genom att använda WDW-300hc mikrodatorstyrd elektronisk universell dragprovningsmaskin, utfördes dragtester på låglegerat stål med hög kolhalt, bainitstålfoder, perlitstålfoder och högmanganstålmatriskompositfoderplatta som värmebehandlad och gjuten i rummet temperatur. Högkolhaltiga låglegerade stål, bainitiskt stål, perlitstål och matrismaterial med högt manganstål, foderplåtprover som gjutna och värmebehandlade bearbetas till dragteststänger, som visas i Fig. 2-5. Rumstemperaturens draghastighet är inställd på 0,05 mm/min och varje prov testas tre gånger och medelvärdet tas.

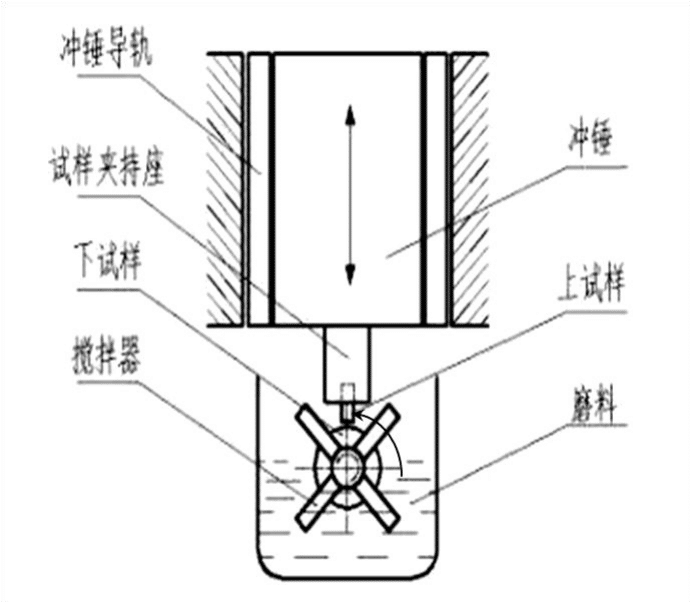

2.1.6 slagkorrosionstest av slitage

Slitagetestet för slagkorrosion utförs på den modifierade MLD-10a dynamiska belastningsslipande slitagetestmaskinen. Det schematiska diagrammet för slitagetestaren visas i Fig. 2-6. Efter modifiering kan testmaskinen i viss mån simulera det slagkorrosionsnötande slitagetillståndet för den semi-autogena kvarnfodret. De specifika testparametrarna visas i tabell 2-1.

| Tabell 2-1 De tekniska parametrarna för provningsmaskin för slagkorrosion | |

| Parameternamn | Parametervärde |

| Slagenergi / J | 4.5 |

| Hammarvikt / kg | 10 |

| Slagtider / tid · min-1 | 100 |

| Fri fallhöjd för hammare / mm | 45 |

| Rotationshastighet för lägre prov / R · min-1 | 100 |

| Slipande storlek/nät | 60-80 (kvartssand) |

| Massförhållande mellan vatten och kvartssand | 2:5 |

| Vattenmassa/kg | 1 |

| Kvartssand massa/kg | 2.5 |

Under testet installeras det övre provet på hammaren och det nedre provet sätts på spindeln. Drivs av motorn roterar det nedre provet och blandningsbladet på huvudaxeln med motorn. Slaghammaren höjs för att ställa in den erforderliga höjden på slagenergin och faller sedan fritt. Drivt av hammaren slår det övre provet upprepade gånger mot det nedre provet och slipmedlet (våt kvartssand) mellan de övre och nedre proverna av blandningsbladet. Under tidsgapet för att förbereda sig för att gå in i nästa slagerosionscykel kommer de övre och nedre proverna och slipmedlen att ha relativ glidning, och processen är trekroppsslitage. Både de övre och nedre proverna utsätts för viss stöt och nötande nötning, vilket resulterar i en viktminskning av provet, vilket är mängden nötning av provet.

De nedre proverna av proverna är 45 stål efter härdning och härdning, och hårdheten är 50HRC. De övre proverna är låglegerat stål med hög kolhalt, bainitstålfoder, perlitstålfoder och högmanganstålmatriskompositmaterialfoderplatta som värmebehandlad och som gjuten. Under slagenergin på 4,5j är storleken på det övre provet 10 mm * 10 mm * 30 mm, och den nedre ändytan bearbetas till en bågyta med en diameter på 50 mm, som visas i Fig. 2-7; den övre delen av det övre provet med 9j slagenergi är 10 mm * 10 mm * 20 mm, och den nedre delen är 7,07 mm * 7,07 mm * 10 mm, och den nedre ändytan bearbetas till en bågyta med en diameter på 50 mm, som visas i fig. 2-8.

Före slitagetestet bör provet förmalas i 30 minuter för att eliminera påverkan av provinstallationsfelet och andra faktorer. Efter förslipning, ta först bort skräpet och annat skräp som fästs på den slitna ytan med en mjuk borste, rengör sedan provet med absolut etanol-ultraljud, torka det omedelbart och väg det med elektronisk analytisk våg (väg det tre gånger varje gång, och ta dess genomsnittliga värde som kvaliteten på provet). I början av slitagetestet, väg var 15:e minut och upprepa sedan ovanstående vägningsoperation.

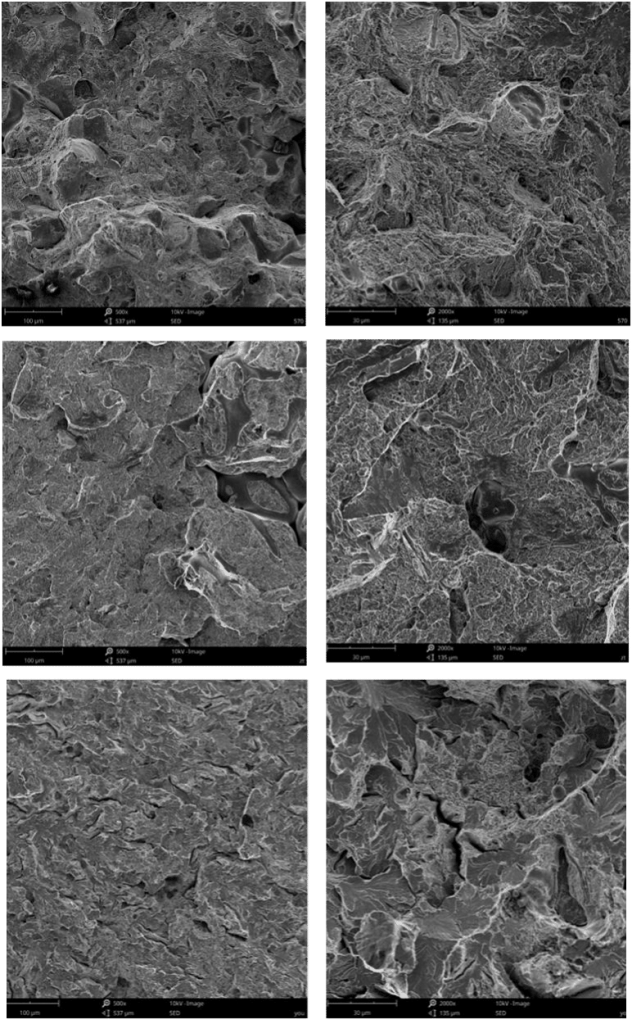

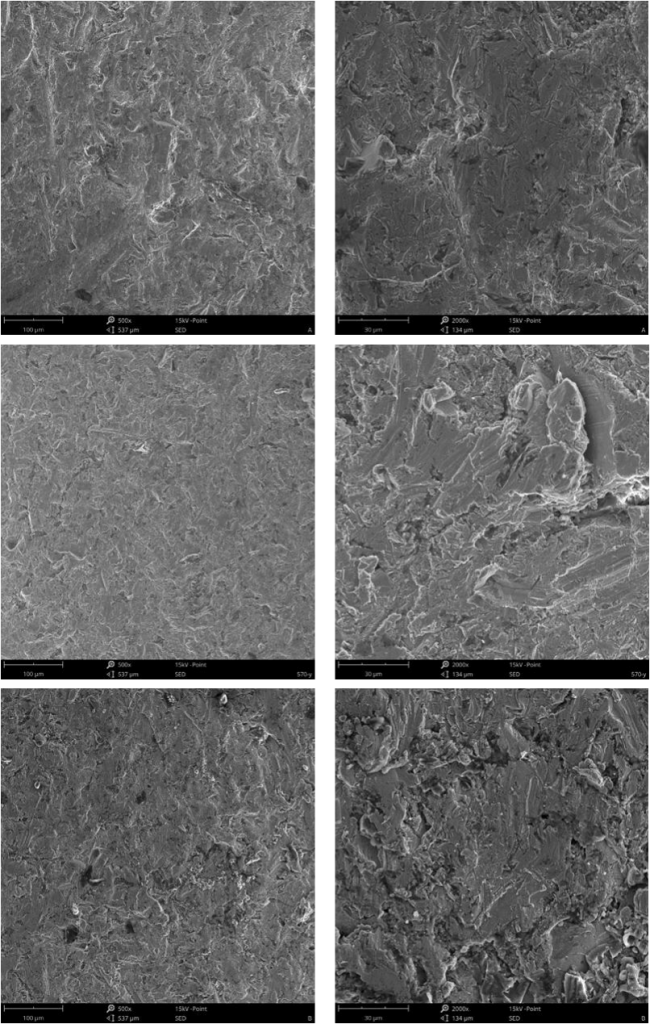

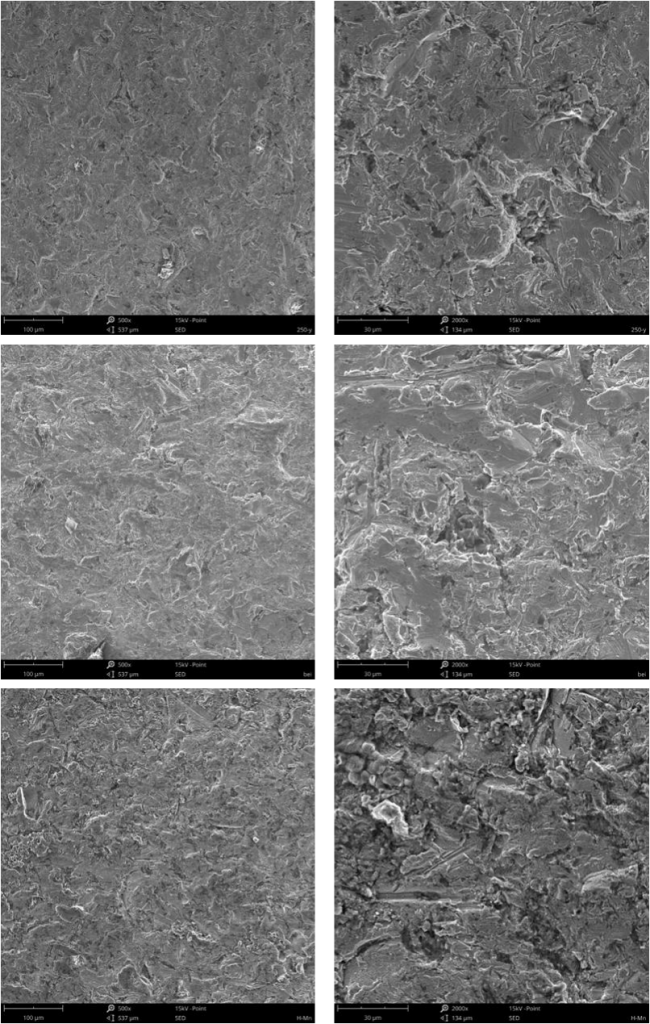

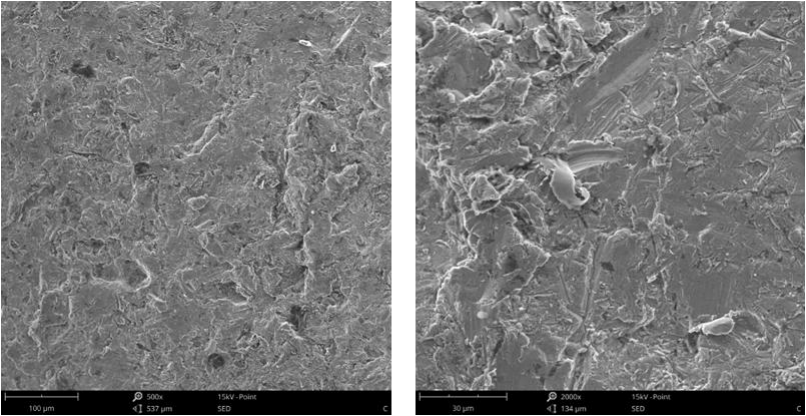

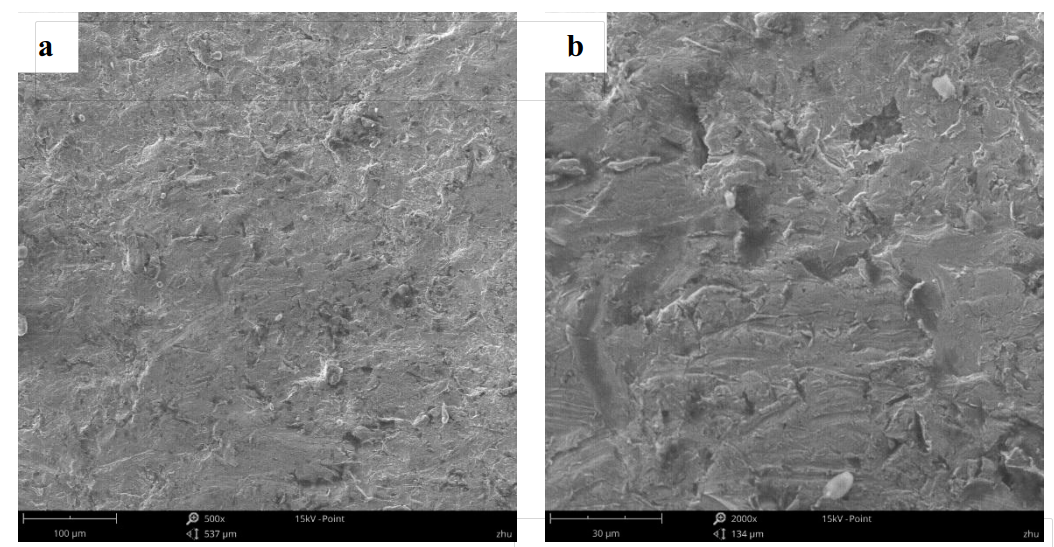

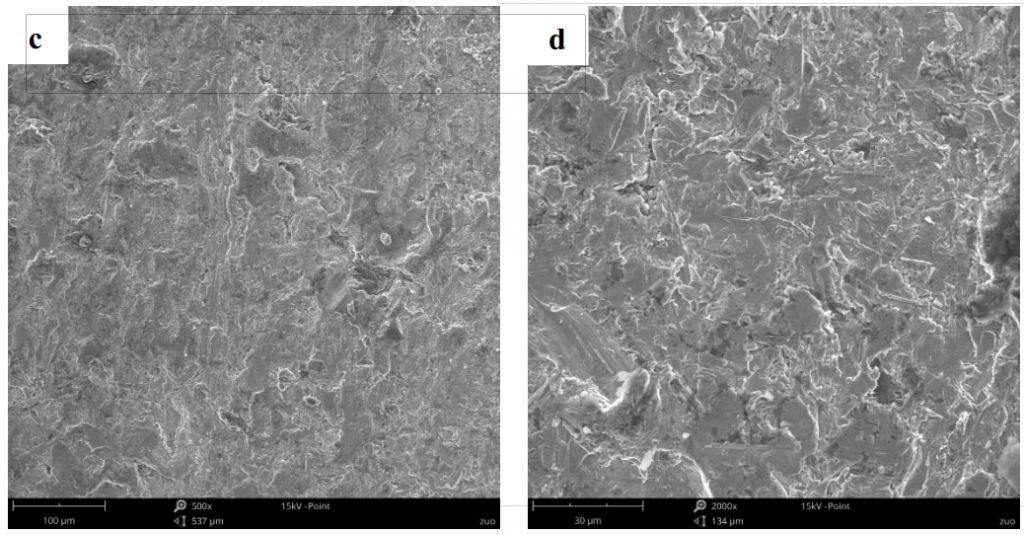

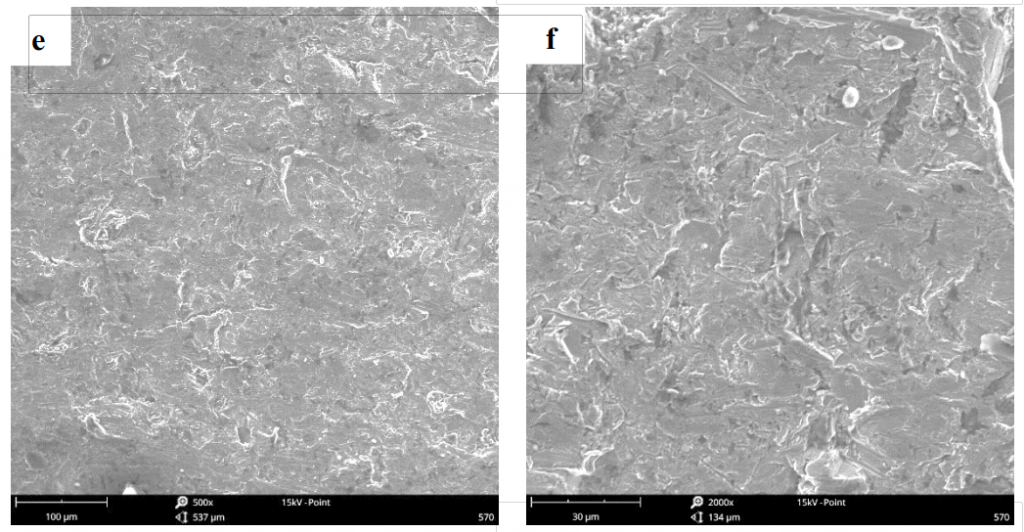

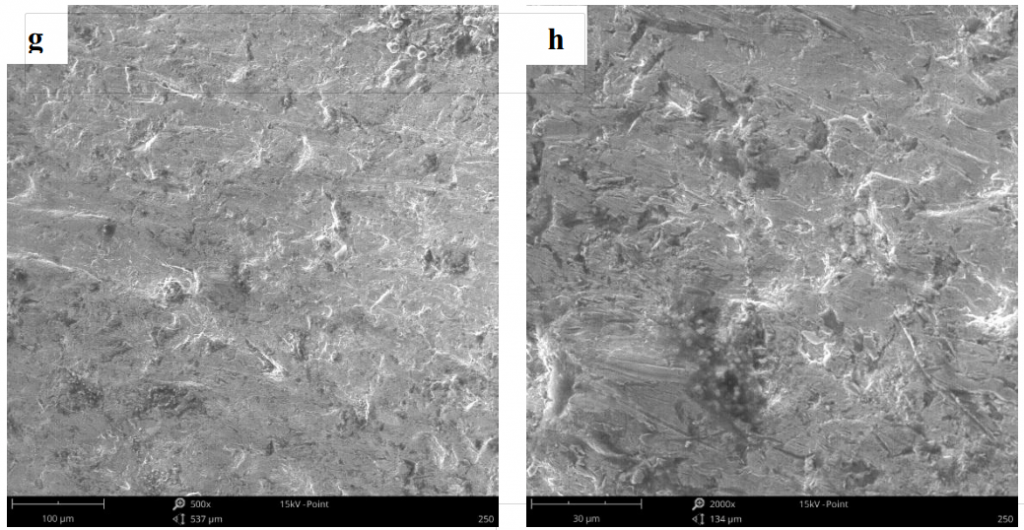

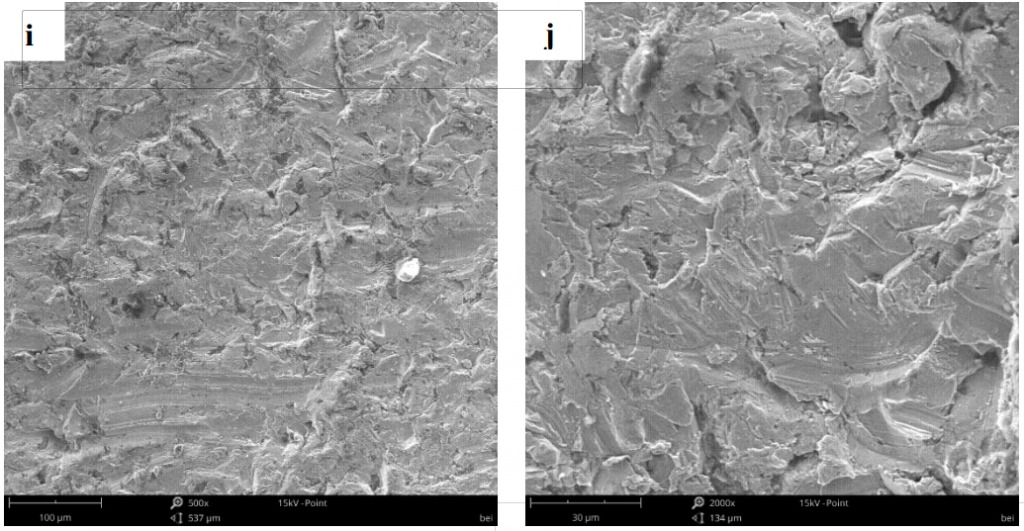

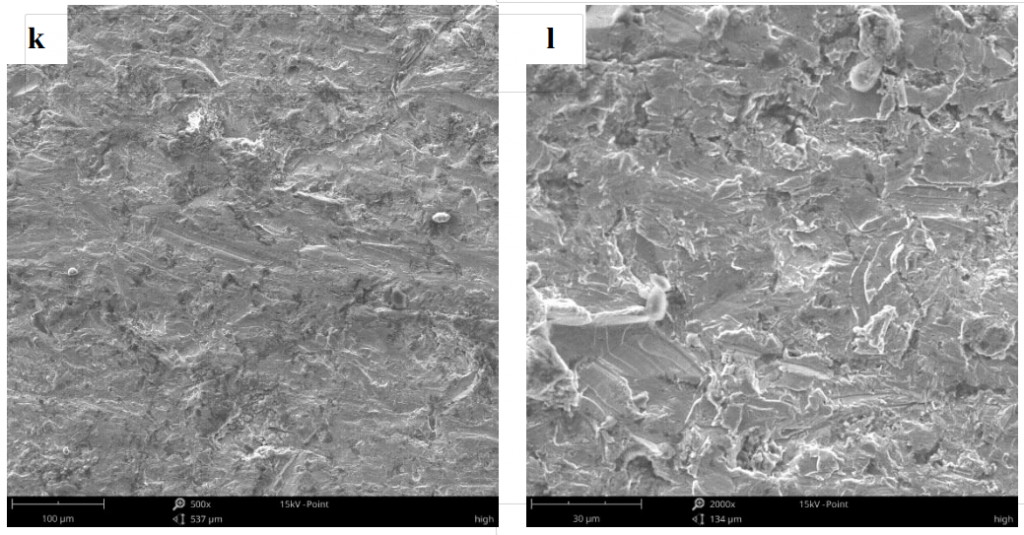

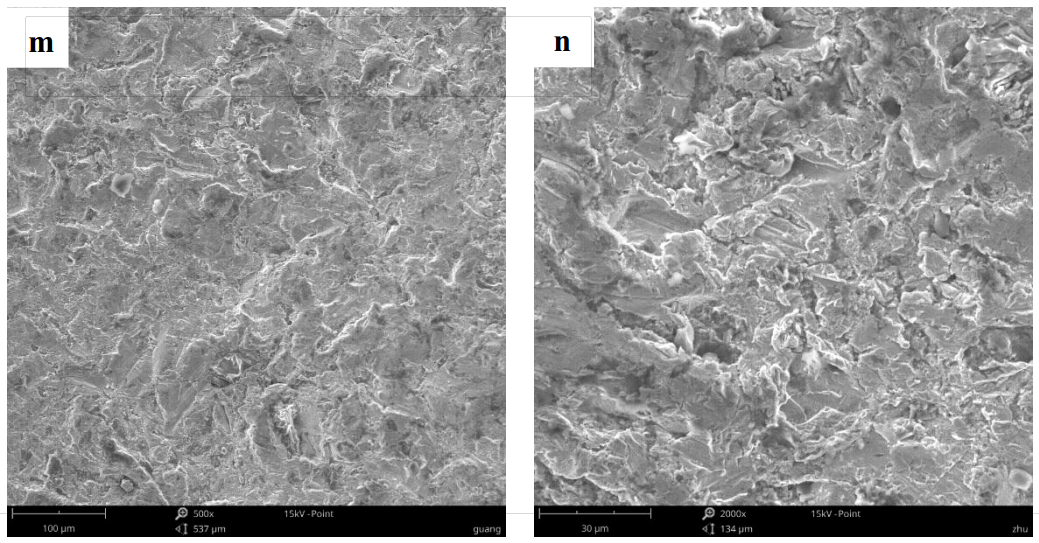

2.1.7 Observation av slagbrott, dragbrott och korrosionsslitagemorfologi

Provernas slagbrott, dragbrott och korrosionsförslitningsmorfologi observerades under 500 och 2000 gångers förstoring genom att använda fenom prox svepelektronmikroskop. Proverna som skulle observeras rengjordes och torkades med etanol, och ytmorfologin hos proverna observerades under svepelektronmikroskopet, och brottmekanismen och slitmekanismen hos slitstarkt legerat stål analyserades.

3.0 Effekt av värmebehandling på mikrostruktur och mekaniska egenskaper hos slitstarka högkolhaltiga låglegerade stål SAG-bruksfoder

Värmebehandling har stor inverkan på mikrostrukturen och de mekaniska egenskaperna hos låglegerat stål med hög kolhalt. I detta kapitel studeras effekten av olika värmebehandlingar på det slitstarka låglegerade stålet med hög kolhalt med en viss sammansättning, och värmebehandlingsprocessen optimeras för att erhålla det optimala slagtåliga och slitstarka legerade stålet.

Den kemiska sammansättningen av slitstarkt låglegerat stål med hög kolhalt visas i tabell 3-1.

| Tabell 3-1 Den kemiska sammansättningen av nötnings-korrosion högkolhaltiga låglegerade stål (vikt %) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Enligt värmebehandlingsprocessen som visas i Fig. 2-2 värmebehandlades det Y-formade testblocket och märktes som prov 1, 2, 3 och 4, och det gjutna tillståndet markerades som prov 5. Efter värmebehandling, proverna för mikrostrukturobservation, hårdhetstest, slagtest, dragtest och slagkorrosionsnötningstest skars med en trådskärmaskin.

3.1 Effekt av värmebehandlingsprocessen på mikrostruktur och mekaniska egenskaper hos låglegerat stål med hög kolhalt

3.1.1 Mikrostruktur

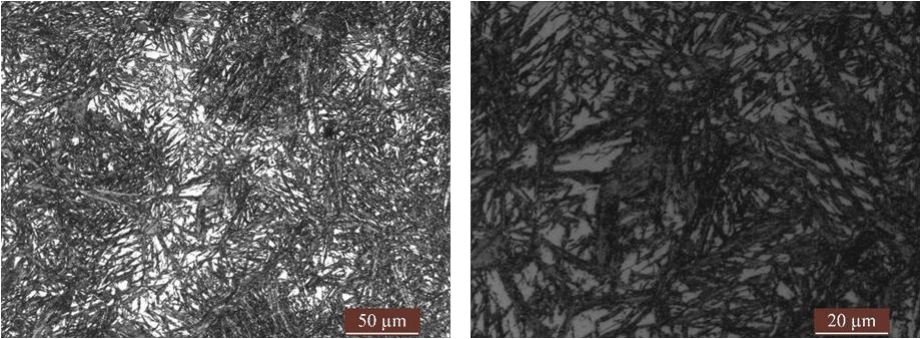

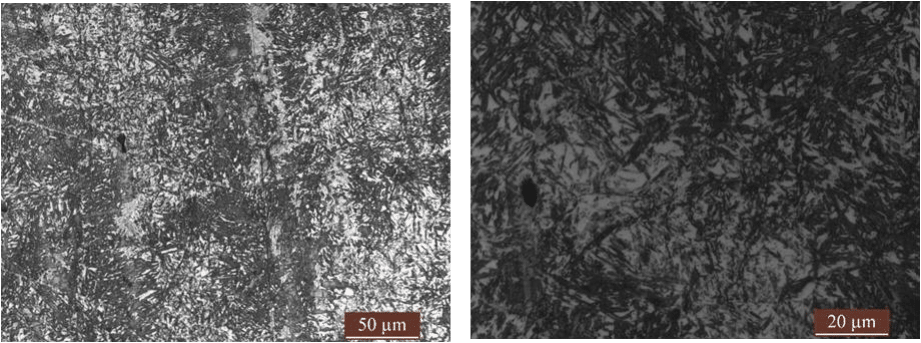

Figur 3-1 visar mikrostrukturen hos låglegerat stål med hög kolhalt med olika värmebehandlingstillstånd, och figur 3-1 (a) (b) visar den metallografiska strukturen för prov 1. Efter glödgning vid 1000 ℃ och normalisering vid 950 ℃ och anlöpning vid hög temperatur (570 ℃) är provets mikrostruktur perlit. Fig. 3-1 (c) (d) visar den metallografiska strukturen för prov 2. Efter glödgning vid 1000 ℃ och normalisering vid 950 ℃ och anlöpning vid låg temperatur (250 ℃), är även provets mikrostruktur perlit. Fig. 3-2 (a) (b) visar högeffektmikrostrukturen tagen av SEM. I mikrostrukturen för prov 1 (fig. 3-2 (a)) kan lamellperlit med omväxlande ljus och mörk observeras, och mikrostrukturen av prov 2 (fig. 3-2 (b)) kan också observeras med uppenbar lamellär perlit, Under samma förstoring tenderar perlitstrukturen hos låglegerat stål med hög kolhalt (1 × 10) härdat vid 570 ℃ att sfäroidiseras. Fig. 3-1 (E) (f) visar den metallografiska strukturen av prov 3. Efter glödgning vid 1000 ℃, oljesläckning vid 950 ℃ och anlöpning vid hög temperatur (570 ℃), är provets mikrostruktur härdad sorbit med martensit orientering. Fig. 3-1 (g) (H) visar den metallografiska strukturen för prov 4. Efter glödgning vid 1000 ℃, oljesläckning vid 950 ℃ och anlöpning vid låg temperatur (250 ℃), är provets mikrostruktur lågtemperaturtempererad martensit. När provet släcks i olja vid 950 ℃ och tempereras vid låg temperatur, diffunderar C-atomer först och fäller ut dispergerade karbider från övermättad fast a-lösning. Med ökningen av anlöpningstemperaturen ökar karbidfällningarna i legerat stål, och karbid omvandlas gradvis till cementit och växer upp gradvis. Allteftersom tiden går börjar kvarhållen austenit att sönderdelas och cementit faller ut samtidigt. När anlöpningstemperaturen ökar till 570 ℃, fälls övermättade C-atomer ut fullständigt från den övermättade α-fasta lösningen, och den fina cementiten aggregerar och förgrovs, vilket visar den härdade sorbiten som bibehåller orienteringen av martensit.

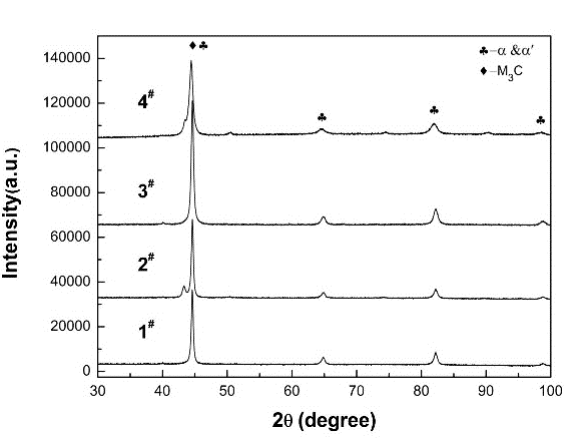

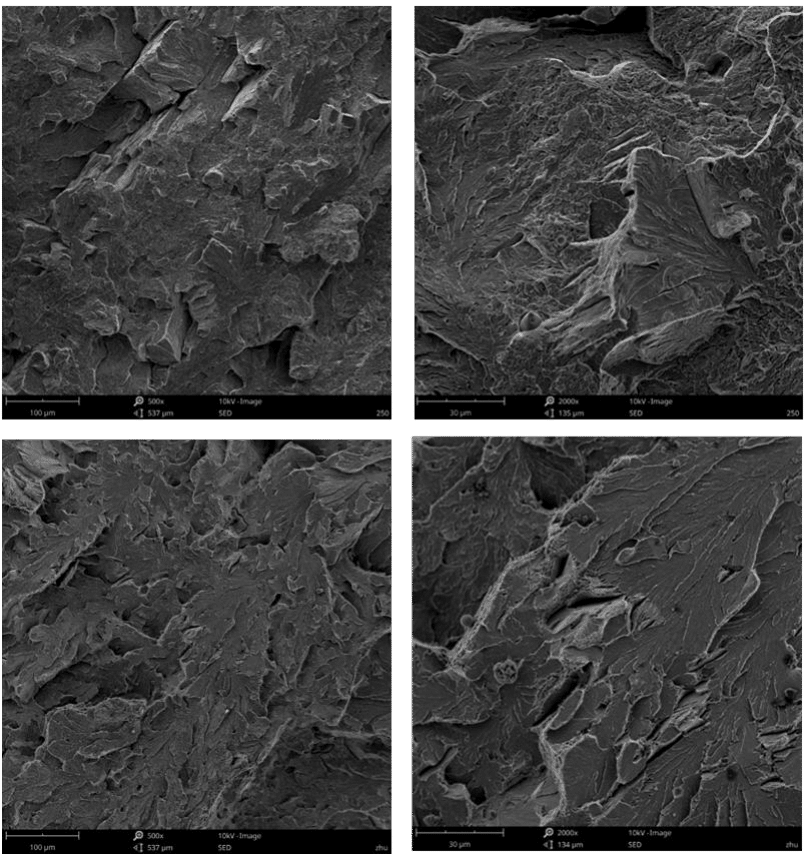

Figur 3-3 visar XRD-diffraktionsmönstren för låglegerat stål med hög kolhalt i olika värmebehandlingstillstånd. Det kan ses av mönstret att proverna i olika värmebehandlingstillstånd endast har α-fas eller övermättad α-fas och cementitfas, utan andra faser.

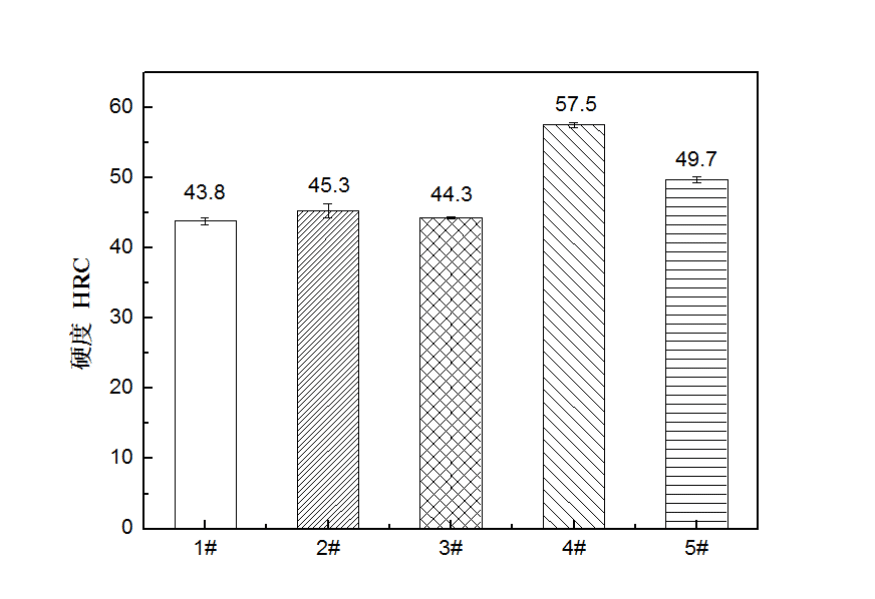

3.1.2 Mekaniska egenskaper

Fig. 3-4 visar hårdheten hos låglegerade stål med hög kolhalt i olika värmebehandlings- och gjuttillstånd. Resultaten visar att: hårdhetsvärdet för låglegerat stål med hög kolhalt (prov 4) glödgat vid 1000 ℃ och olja kyld vid 950 ℃ och härdat vid 250 ℃ är det högsta. Hårdhetsvärdena för prov 1, prov 2 och prov 3 är mycket nära och betydligt lägre än för prov 4, och prov 2 är något högre än prov 1 och prov 3. Eftersom ju högre anlöpningstemperaturen är, desto lägre hårdhet av legerat stål är. Hårdheten för 2 × 10 prover tempererade vid låg temperatur (250 ℃) är något högre än den för 1 × 10 prover anlöpta vid hög temperatur (570 ℃), och den för 4 × 10 prover som tempererats vid låg temperatur (250 ℃) är högre än för 3 × 10 prover. 1 # prov och 2 # prover är högkolhaltiga låglegerade stål efter normalisering och anlöpningsbehandling. Anlöpningstemperaturen har liten effekt på hårdhetsvärdet för stål, och skillnaden är liten, så hårdhetsvärdet för 1 # provet och 2 # provet har liten skillnad. 3# prov och 4# prov är låglegerat stål med hög kolhalt efter härdning och härdningsbehandling. Anlöpningstemperaturen har stor inverkan på provets hårdhetsvärde. Hårdheten för 4#-provet anlöpt vid låg temperatur är mycket högre än för 3#-provet efter högtemperaturhärdning.

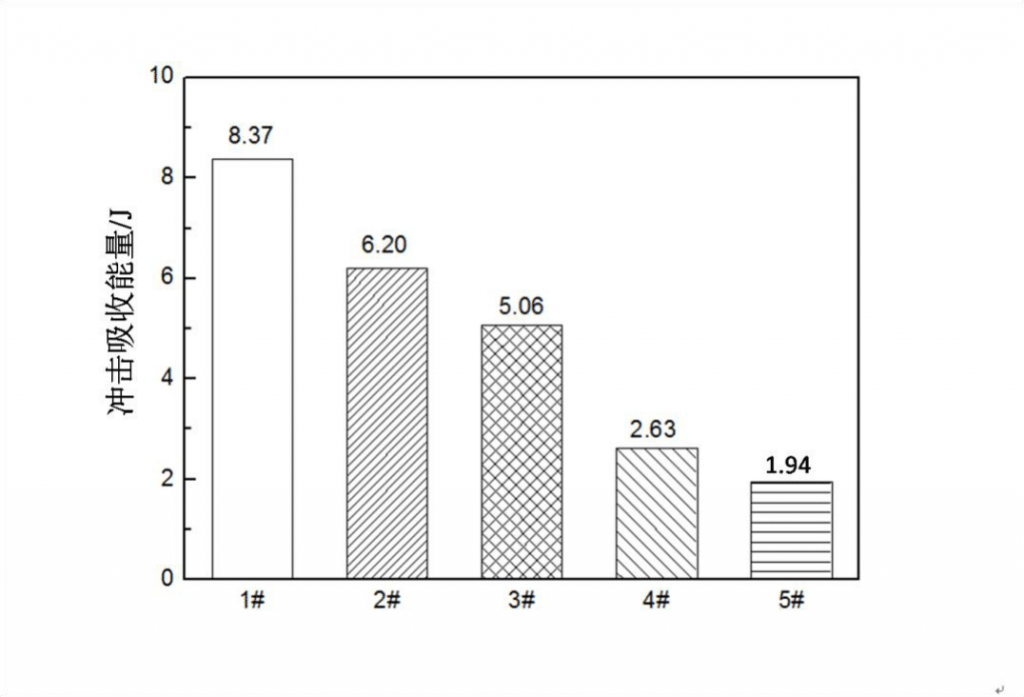

Den slagabsorberade energin från olika värmebehandlingar och gjutna låglegerade stål med hög kolhalt visas i Fig. 3-5. Resultaten visar att stötabsorptionsenergin för proverna 1, 2, 3 och 4 minskar i sin tur. Stötabsorptionsenergin för låglegerat stål med hög kolhalt (prov 1) glödgat vid 1000 ℃, normaliserat till 950 ℃ och härdat vid 570 ℃ är betydligt högre än för andra prover. Detta beror på att efter normaliseringsbehandling förbättras den fasta lösningsgraden för varje element i legerat stål i austenit, segregeringen av legeringselement i gjutstrukturen förbättras, homogeniseringsgraden för gjutstrukturen förbättras och slagsegheten hos stål förbättras. Efter normalisering och härdning av värmebehandling är 1 och 2 prover perlitstruktur med god seghet. Perlitstrukturen i prov 1 passiveras och tenderar att sfäroidiseras. Därför är segheten för prov 1 bättre än den för prov 2, och slagenergin för prov 1 är högre. Efter oljesläckning och anlöpningsbehandling vid låg temperatur är den slutliga mikrostrukturen av legerat stål härdad martensit. Provet bibehåller hög hårdhet och låg seghet när det härdas, så legerat stål bibehåller fortfarande hög hårdhet och låg seghet. Efter oljesläckning och härdning vid höga temperaturer började martensit sönderdelas och en stor mängd sorbit bildades. Hårdheten för prov 3 minskade signifikant och segheten ökade signifikant. Därför var segheten för prov 3 bättre än den för prov 4. Slagabsorptionsenergin för gjutet låglegerat stål med hög kolhalt är lägst och segheten är sämst.

Draghållfasthetsresultaten för låglegerade stål med hög kolhalt i olika värmebehandlings- och gjuttillstånd visas i tabell 3-2. Resultaten visar att draghållfastheten Rm: 3# >1#>2#>4#>5#; Sträckgräns Rel: 3#>1#>2#>4#、5#. Med andra ord, hållfastheten hos låglegerat stål med hög kolhalt (3 #) glödgat vid 1000 ℃, olja härdad vid 950 ℃ och härdat vid 570 ℃ har den högsta hållfastheten, och låglegerat stål med hög kolhalt (4 #) glödgat vid 1000 ℃, olja kyld vid 950 ℃ och härdad vid 250 ℃ har den lägsta styrkan. Förlängning efter brott δ:1#>2#>3#>4#>5#, det vill säga det låglegerade stålet med hög kolhalt (1#) glödgat vid 1000 ℃, normaliserat till 950 ℃ och anlöpt vid 570 ℃ bästa plasticitet, 1#, 2#, 3# och 4# är blandade sprickor. Resultaten visar att plasticiteten hos låglegerat stål med hög kolhalt (#4) glödgat vid 1000 ℃, olja härdad vid 950 ℃ och härdat vid 250 ℃ är värst, vilket är spröd fraktur. Styrkan och plasticiteten hos det gjutna låglegerade stålet med högt kolhalt (# 5) är sämre än värmebehandlingsprovet, som är sprödbrott.

| Tabell 3-2 Dragtestresultat av låglegerade stål med hög kolhalt i olika värmebehandlingsprocesser | |||

| Varunummer. | Draghållfasthet / Mpa | Förlängning efter fraktur /% | Sträckgräns / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10,53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 analys av slagsprickor

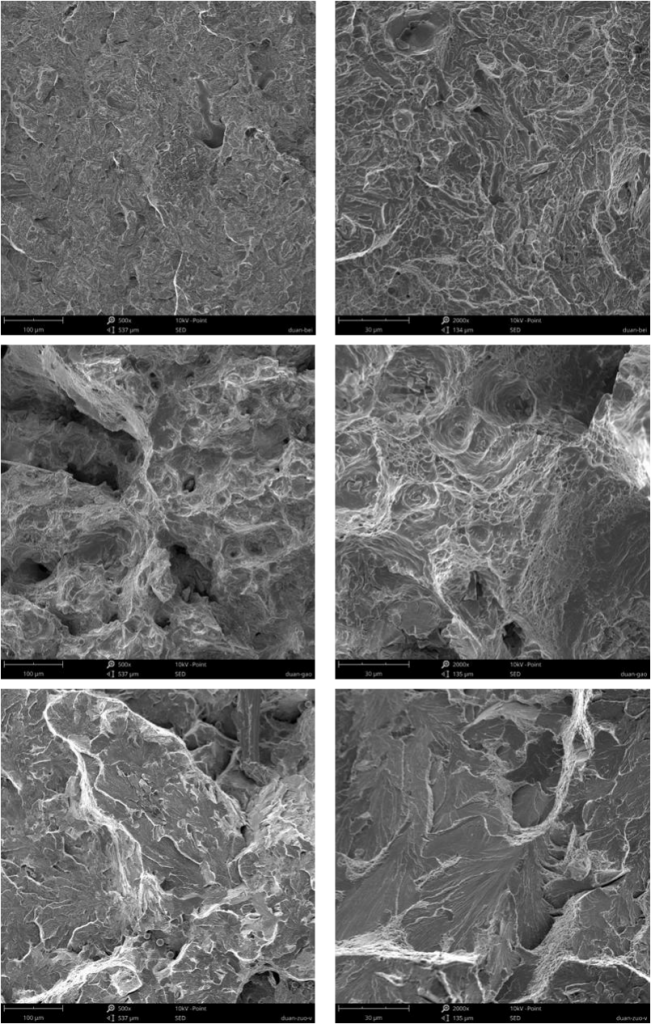

Fig. 3-6 visar slagbrottsmorfologin för olika värmebehandlingar och gjutna låglegerade stål med hög kolhalt. Fig. 3-6 (a) (b) visar slagbrottsmorfologin för låglegerat stål med hög kolhalt (prov 1) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och anlöpt vid 570 ℃. SEM-observationsresultaten visar att sprickytan är relativt platt enligt den makroskopiska observationen (se fig. 3-6 (a)) 3-6 (b)) observation visar att det finns små gropar på sprickytan, och en tydlig tungmönster kan ses. Detta prov visar bättre seghet än andra prover. Fig. 3-6 (c) (d) visar slagbrottsmorfologin för låglegerat stål med hög kolhalt (prov 2) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och anlöpt vid 250 ℃. Man kan se från observationen vid låg förstoring (se fig. 3-6 (c)) att sprickytan är relativt plan, och från högeffektobservationen (se fig. 3-6 (d)), en liten antal gropar kan observeras i frakturen, och tydliga tungliknande mönster och rivkant kan observeras. Egenskaperna för kvasi-klyvning avslöjas. Fig. 3-6 (E) (f) visar morfologin för slagbrott hos låglegerat stål med hög kolhalt (prov 3) glödgat vid 1000 ℃, olja kyld vid 950 ℃ och härdat vid 570 ℃. Sprickan är relativt platt enligt observationen vid låg förstoring (se Fig. 3-6 (E)), och det finns några gropar och ett litet antal rivkanter i frakturen som observerats vid hög förstoring (se Fig. 3- 6 (f)). Fig. 3-6 (g) (H) visar morfologin för slagbrott hos låglegerat stål med hög kolhalt (4 #) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och anlöpt vid 570 ℃. Sprickan är en intergranulär fraktur som observerats vid låg förstoring (se Fig. 3-6 (g)), och det finns några rivande kanter och kvasi-klyvningsfrakturmorfologi vid hög förstoring (se Fig. 3-6 (H)). Fig. 3-6 (I) (J) visar morfologin för slagbrott hos gjutet låglegerat stål med hög kolhalt (5#). Sprickan visar ett flodmönster, vilket är en typisk spröd spricka, och segheten hos det gjutna provet är värst.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Dragbrottsanalys

Dragbrottsmorfologin hos låglegerat stål med hög kolhalt med olika värmebehandling och gjutna tillstånd visas i Fig. 3-7. Fig. 3-7 (a) (b) visar dragbrottsmorfologin för låglegerat stål med hög kolhalt (# 1) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och anlöpt vid 570 ℃. Små gropar kan observeras, och brottytan är stor, vilket hör till duktil fraktur med hög seghet. Fig. 3-7 (c) (d) visar dragbrottsmorfologin hos låglegerat stål med hög kolhalt (# 2) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och härdat vid 250 ℃. Små gropar och delvis jämna spår observeras vid hög förstoring (fig. 3-7 (d)). Inga sprickor finns i spåren, som hör till seg fraktur. Fördjupningarna är mindre och grundare, och provets seghet är sämre än för #1. Fig. 3-7 (E) (f) visar dragbrottsmorfologin för låglegerat stål med hög kolhalt (#3) glödgat vid 1000 ℃, olja härdad vid 950 ℃ och anlöpt vid 570 ℃. De flesta klyvningsmönster och ett litet antal små gropar kan observeras. Klyvningsmönsterytan är större, fiberarean är mindre och prov #3 är en blandad fraktur. Figur 3-7 (g)(h) Dragbrottsmorfologin hos låglegerat stål med hög kolhalt (#4) glödgat vid 1000 ℃, olja härdad vid 950 ℃ och härdat vid 250 ℃ visar tydliga flodmönster och sprickegenskaper. Vid hög förstoring (Fig. 3-7 (H)) observeras ett litet antal grunda gropar i sprickcentrum, men proverna tillhör fortfarande spröd spricka. Fig. 3-7 (I) (J) visar dragbrottsmorfologin hos gjutet högkolhaltigt låglegerat stål (#5) med uppenbart flodmönster och tydliga sprickegenskaper. Det hör till spröd fraktur, och provets seghet är värst.

Högkolhalt låglegerat slitstarkt legerat stål med sammansättning av c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% och N 0,10% utsattes för fyra olika värmebehandlingar. Effekterna av olika värmebehandlingar på mikrostrukturen och mekaniska egenskaper hos låglegerat stål med hög kolhalt studerades. Värmebehandlingsmetoderna för låglegerat stål med hög kolhalt är följande: 1000 ℃× 6h glödgning + 950 ℃× 2,5h normalisering + 570 ℃× 2,5h härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h normalisering + 250 ℃× 2,5h härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h oljesläckning + 570 ℃× 2,5h härdning; 1000 ℃× 6h glödgning + 950 ℃× 2,5h oljesläckning + 250 ℃× 2,5h härdning. Resultaten visar att:

- Mikrostrukturen hos låglegerat stål med hög kolhalt (# 1) glödgat vid 1000 ℃, normaliserat till 950 ℃ och härdat vid 570 ℃ är perlit. Mikrostrukturen hos låglegerat stål med hög kolhalt (# 2) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och härdat vid 250 ℃ är också perlit. Perlitstrukturen hos # 1 är dock passiverad och tenderar att sfäroidiseras, och dess omfattande egenskaper är bättre än den hos # 2. Mikrostrukturen hos låglegerat stål med hög kolhalt (prov 3) glödgat vid 1000 ℃, olja härdad vid 950 ℃ och härdat vid 570 ℃ är härdad sorbit med martensitorientering. Mikrostrukturen hos låglegerat stål med hög kolhalt (#4) glödgat vid 1000 ℃, olja kyld vid 950 ℃ och härdat vid 250 ℃ är härdad martensit.

- Hårdheten hos låglegerat stål med hög kolhalt (# 4) glödgat vid 1000 ℃, olja kyld vid 950 ℃ och härdat vid 250 ℃ har den högsta Rockwell-hårdheten på 57,5 HRC. Hårdheten för de andra tre typerna av låglegerat stål med hög kolhalt är lägre än för prov 4, och hårdhetsvärdena är nära. Hårdheten för proverna 1,2,3 är 43,8 HRC, 45,3 HRC och 44,3 HRC.

- Slagseghetstestet med V-notch visar att det låglegerade stålet med hög kolhalt (# 1) glödgat vid 1000 ℃, normaliserat till 950 ℃ och härdat vid 570 ℃ har den högsta stötabsorptionsenergin (8,37 J) och den bästa segheten. Dragtestresultaten visar också att töjningen efter brott δ av låglegerat stål med hög kolhalt (# 1) glödgat vid 1000 ℃, normaliserat vid 950 ℃ och härdat vid 570 ℃ har den maximala töjningen efter brott (14,31 %), och brottet är en duktil fraktur.

- Resultaten av dragtestet visar att hållfastheten hos låglegerat stål med högt kolhalt (#3) glödgat vid 1000 ℃, olja kyld vid 950 ℃ och härdat vid 570 ℃ har den bästa hållfastheten (Rm: 1269mpa, Rel: 1060mpa). styrkan av # 1 , # 2 , # 3 , och # 4 är Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- De mekaniska egenskaperna hos gjutet låglegerat stål med hög kolhalt (# 5) är sämre än de värmebehandlade proverna. Värmebehandling förbättrar de omfattande egenskaperna hos låglegerat stål med hög kolhalt.

4.0 Mikrostruktur och mekaniska egenskaper hos slitstarkt bainitiskt stål, perlitstål och högmanganstål matriskompositkvarnfoder

För att jämföra och studera det slitstarka och korrosionsbeständiga legerade stålet för foderplåten i det semi-autogena bruket, med kollegerat stål som grundinriktning, designade vår fabrik tre typer av högkollegerat stål och deras kompositmaterial och tillverkade foderplattor. Gjutningen och värmebehandlingen slutfördes i vår fabrik och det preliminära försöket gjordes i metallgruvor.

Den kemiska sammansättningen av bainitiskt stål, perlitstål och matriskompositfoder av stål med hög manganhalt visas i tabell 4-1, tabell 4-2 och tabell 4-3.

| Tabell 4-1 Den kemiska sammansättningen av foderplåtar av bainitstål (vikt %) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1,422 | 0,895 | 0,053 | 0,029 | 4,571 | 0,424 | 0,269 |

| Tabell 4-2 Den kemiska sammansättningen av beklädnadsplåtar av perlitstål (vikt %) | |||||||

| C | Si | Mn | Al | W | Cr | Cu2O | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3,103 | 0,111 | 0,202 |

| Tabell 4-3 Den kemiska sammansättningen av matriskompositplattor av högmanganstål (vikt %) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1,197 | 0,563 | 20,547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Efter att bainitstålfodret, perlitstålsfodret och matriskompositfodret med hög manganstål har tagits bort, skärs proverna för mikrostrukturobservation, hårdhetstest, slagtest, dragtest och slagkorrosionsnötningstest med en trådskärmaskin.

4.1 Mikrostruktur och mekaniska egenskaper hos bainitiskt stål, perlitstål och högmanganstål matriskompositkvarnfoder

4.1.1 Mikrostruktur

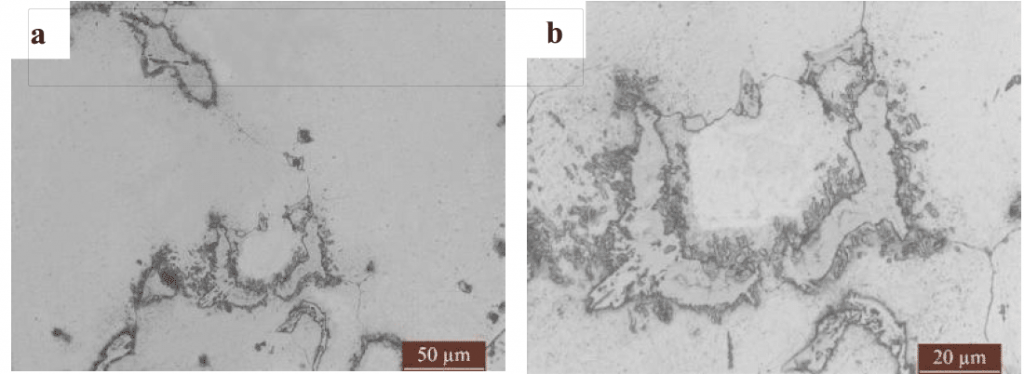

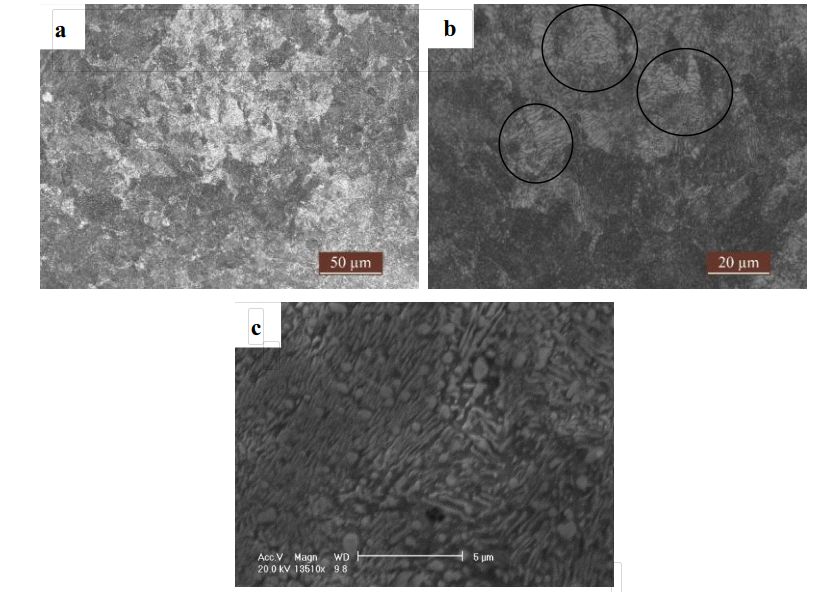

Figur 4-1 visar den metallografiska strukturen av bainitstålfoderplattan, och Figur 4-1 (a) (b) visar den metallografiska strukturen för den slitfria ytan. Den svarta nålliknande nedre bainitstrukturen (se pilen i figur 4-1 (b)), fjäderliknande övre bainitstrukturen (se figur 4-1 (b) cirkel) och en del vit kvarhållen austenit kan observeras. Fig. 4-1 (c) (d) visar slitytans metallografiska struktur. Den svarta nålliknande nedre bainitstrukturen och en del vit kvarhållen austenit kan observeras. Den svarta nålliknande undre bainiten på den slitfria ytan är finare än slitytan.

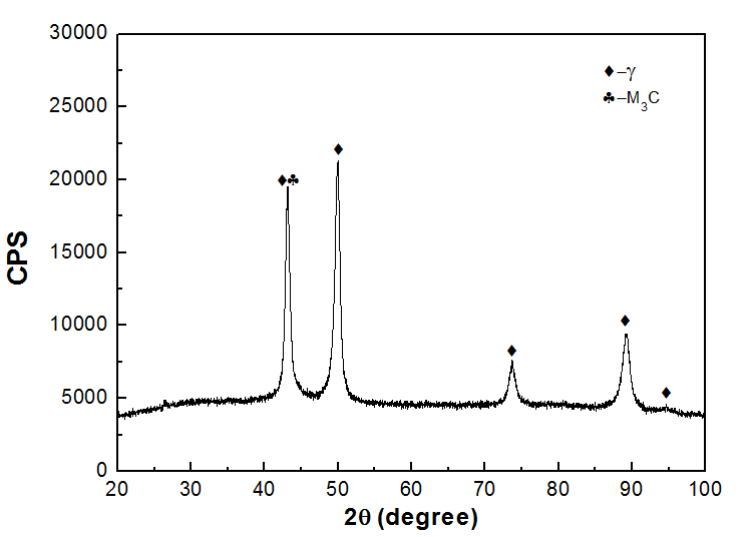

Figur 4-2 visar XRD-diffraktionsmönstret för bainitstålfoderplattan. Diffraktionsmönstret för det bainitiska stålprovet visar diffraktionstopparna för α-fasen och γ-fasen, och det finns ingen uppenbar diffraktionstopp för karbid i diagrammet.

(b)non-wear-surface(c)(d)wear-surface.png)

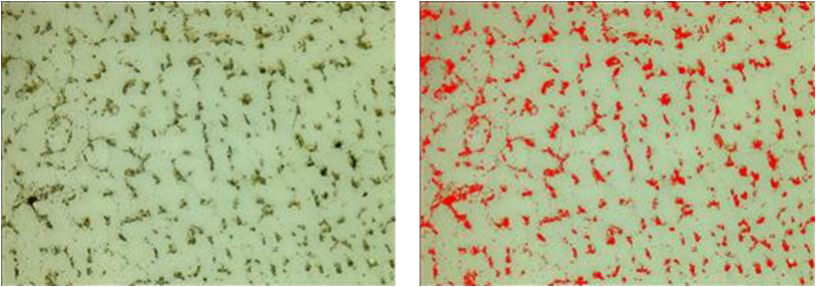

Fig. 4-3 visar den metallografiska strukturen av högmanganstålmatriskompositfoderplattan, FIG. 4-3 (a) visar en makrograf, FIG. Fig. 4-3 (b) visar ett diagram med hög förstoring, och Fig. 4-3 (b) visar ett stort antal karbider på austenitkorngränsen. På ytan av det polerade och korroderade högmanganstålmatriskompositbeklädnadsplåtprovet togs 10 metallografiska bilder med en förstoring på 100 gånger respektive (se fig. 4-4). Ytfraktionen av karbider i synfältet analyserades med hjälp av programvaran Las phase expert från Lycra metallografiska mikroskop, och det aritmetiska medelvärdet togs. Enligt beräkningen är karbidhalten i matriskompositfodret av högt manganstål 9,73 %. Karbider är dispergerade i austenit som den andra fasen, vilket förbättrar materialets slitstyrka och sträckgräns. Matriskompositmaterial av hög manganstål är ett kompositmaterial med austenitstruktur som matris och karbid som andra fas.

Fig. 4-4 visar XRD-diffraktionsmönstret för högmanganstålmatriskompositfoderplatta, i vilken det finns diffraktionstoppar för y-fas och karbid, men ingen diffraktionstopp för martensit.

Fig. 4-6 visar mikrostrukturen av perlitstålfoder, och Fig. 4-6 (a) (b) visar den metallografiska strukturen tagen med Lycra metallografiskt mikroskop. Det kan observeras att perlitstrukturen är svart och vit (se fig. 4-6 (b) svart cirkel). Det vita området är ferrit och det svarta är cementit. Fig. 4-6 (c) visar högeffektmikrostrukturen för SEM. Pearlit med ljusa och mörka faser kan ses. Den ljusare delen är cementit och den mörkare delen är ferrit.

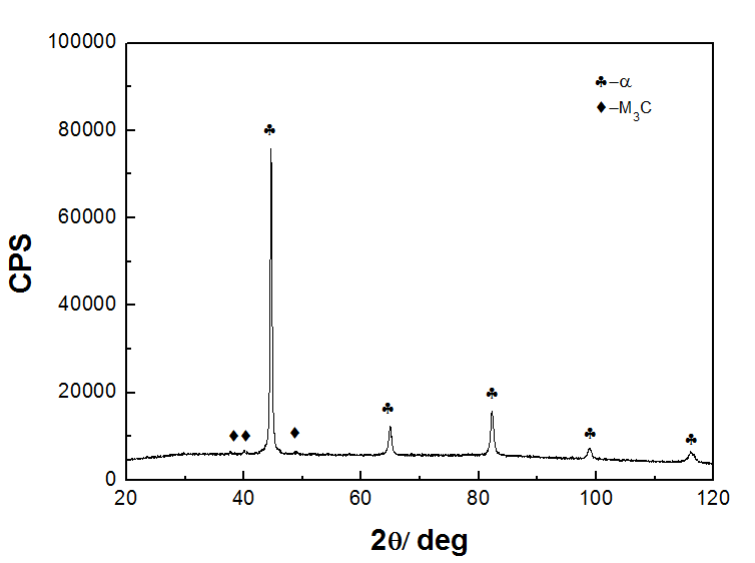

Figur 4-7 visar XRD-diffraktionsmönstret för perlitstålverksfoder. Det finns diffraktionstoppar för α-fasen och Fe3C-fasen i diffraktionsmönstret för perlitkvarnsfodren, och ingen uppenbar resterande austenit-topp uppträder.

4.1.2 Mekaniska egenskaper

Tabell 4-4 visar testresultaten för hårdhet och slagseghet hos bainitstålfoder, högmanganstålmatriskompositfoder och perlitstålfoder. Resultaten visar att bainitstålfodret har goda matchande egenskaper vad gäller hårdhet och seghet; matriskompositen av högt manganstål har dålig hårdhet men god seghet utan arbetshärdning; segheten hos perlitstål är dålig.

| Tabell 4-4 Rockwell-hårdhet och slagseghet för tre typer av liners för legerat stålverk | |

| Artikel | Resultat |

| Hårdhet hos liners av bainitisk legerat stålverk (HRC) | 51,7 |

| Hårdhet hos högmanganstål matris kompositlegerade stålverksfoder (HRC) | 26,5 |

| Hårdhet hos perlitlegerade stålverksfoder (HRC) | 31.3 |

| V-notch stötabsorptionsenergi för bainitiskt legerade stålverksfoder (J) | 7.5 |

| U-notch slagabsorptionsenergi för stålmatris med hög manganhalt i kompositlegerade stålverksfoder (J) | 87,7 |

| Slagabsorptionsenergin för kvarnfoder av perlitlegerat stål med V-notch (J) | 6 |

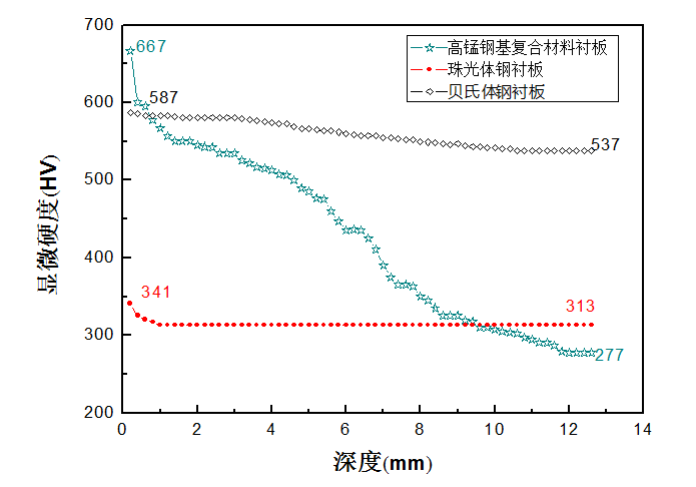

Figur 4-8 är en jämförelse av hårdhetsfördelningen i det härdade skiktet av tre typer av fodermaterial, nämligen bainitstålfoder, högmanganstålbaskompositfoderplatta och perlitstålfoder. Resultaten visar att den högmanganhaltiga stålbaserade sammansatta foderplattan och bainitstålfodret har uppenbara härdningsfenomen efter ett försök i gruvan. Bearbetningshärdningsdjupet för det högmanganstålbaserade kompositfodret är 12 mm, och foderplattans hårdhet ökas till 667 HV (58,7 HRC); bearbetningshärdningsdjupet för bainitstålfoder är 10 mm, hårdheten hos HVS ökades med nästan 50 % genom bearbetningshärdning, och det fanns inget uppenbart härdningsfenomen i perlitstålfoder.

Tabell 4-5 visar dragprovningsresultaten för stålmatriskompositfoder och perlitstålkvarnsfoder med hög manganhalt. Resultaten visar att draghållfastheten hos kvarnfoder i kompositstål av perlitstål är likvärdig med den hos kvarnfoder med hög manganstålmatriskompositmaterial, men foderplattan med hög manganstålmatriskompositmaterial har högre sträckgräns än perlitstålkvarnsfoder. Samtidigt är förlängningen efter brott av perlitstålfoder högre än för manganstålmatriskomposit, och fodret av högmanganstålmatriskompositmaterial har bättre seghet.

| Tabell 4-5 Dragprovningsresultat för olika liners av legerat stålverk | |||

| Varunummer. | Draghållfasthet / Mpa | Förlängning efter fraktur /% | Sträckgräns / Mpa |

| Matriskompositfoder av högt manganstål | 743 | 9.2 | 547 |

| Liner av perlitstål | 766 | 6.7 | 420 |

4.1.3 Analys av slagsprickor

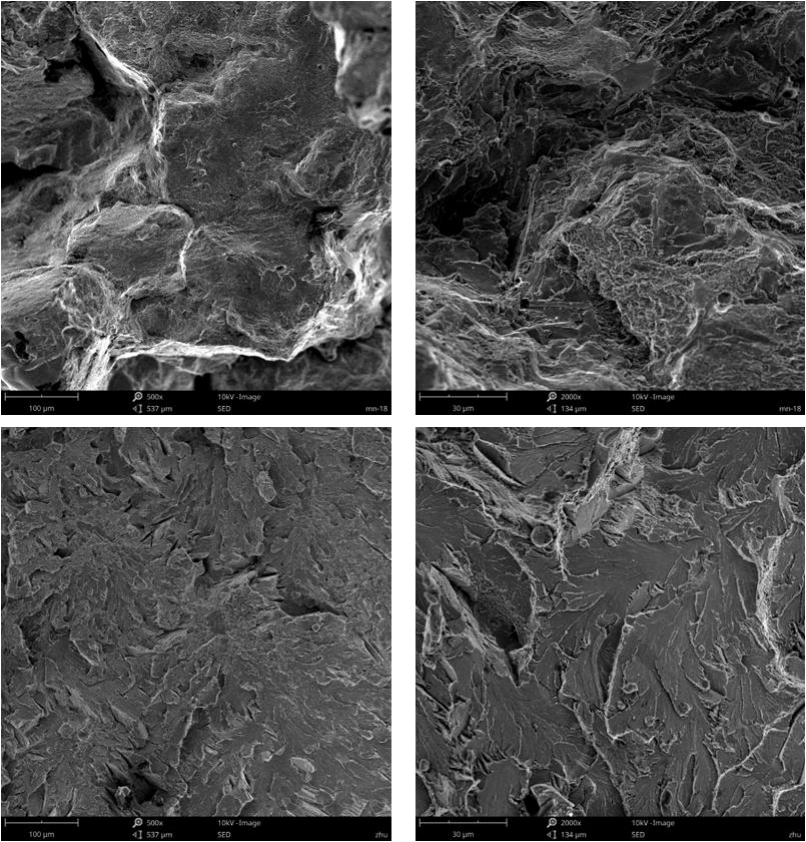

Fig. 4-9 visar slagbrottsmorfologin hos bainitstålfoder, högmanganstålmatriskompositfoder och perlitstålfoder. Fig. 4-9 (a) (b) visar slagbrottsmorfologin hos bainitstålfodermaterial. Brottytan är relativt plan med ett litet antal rivkanter och hög förstoring (Fig. 4-9 (a)) Brottsegheten hos fördjupningarna (B-9) är grunda, men brottenergin är liten. Fig. 4-9 (c) (d) visar morfologin för stötbrott hos matriskompositmaterial av högt manganstål. Från den låga förstoringen (fig. 4-9 (c)) observeras tydlig plastisk deformation på brottytan, och gropar uppstår i tvärsnittet. Vid hög förstoring (fig. 4-9 (d)) kan stora och små gropar observeras samtidigt, och de stora fördjupningarna är djupa, och fördjupningarna är intrasslade med varandra. Figur 4-9 (E) (f) visar slagbrottsmorfologin hos perlitstålfodermaterial. Sprickytan är relativt plan under låg förstoring (Fig. 4-9 (E)), medan flodmönstret kan observeras vid hög förstoring (Fig. 4-9 (f)). Samtidigt kan ett litet antal gropar observeras vid kanten av flodmönstret. Provet är spröd fraktur i makrovyn och plastisk fraktur i den lokala delen i mikrovyn.

4.1.4 Dragbrottsanalys

Figur 4-10 visar dragbrottsmorfologin för kompositfoderplåt med hög manganstålmatris och foderplåt av perlitstål och figur 4-10 (a) (b) visar dragbrottmorfologin hos matriskompositmaterial av högmanganstål. Från den låga effekten (fig. 4-10 (a)) har brottet uppenbar plastisk deformation, en liten del av rivkant och hög förstoring (fig. Ett litet antal grunda gropar och ett stort antal klyvningssteg kan observeras i 4-10 (b). Provet tillhör blandat sprickläge. Fig. 4-10 (c) (d) visar dragbrottsmorfologin hos perlitstålfodermaterial. Sprickytan är relativt platt när den observeras vid låg förstoring ( Fig. 4-10 (c)) Det tydliga flodmönstret och rivkanten kan observeras vid hög förstoring (Fig. 4-10 (d)) Provet tillhör en spröd spricka.

4.2 Resultaten

- Mikrostrukturen hos de bainitiska stålverksfodren visar svart nålliknande undre bainit och en del av fjäderliknande övre bainit, med en hårdhet på 51,7 HRC. Efter att kvarnfodret har provats i gruvor har det ett visst härdningsdjup på 10 mm. Hårdheten på kvarnfodret ökas med 50 HV. Slagenergin som absorberas av V-urtaget på bainitstålfoder är 7,50 J, och brottytan är en formbar fraktur. Bainitlegerade stålverksfoder har goda omfattande mekaniska egenskaper.

- Mikrostrukturen hos den högmanganhaltiga stålmatriskompositkvarnfodret är austenitstruktur. Det finns mycket karbider i austenitkorngränsen, och halten av karbid är 9,73 %. Fodermaterialet i matriskompositmaterial av högt manganstål är ett kompositmaterial med austenitstruktur som matris och karbid som den andra fasen. Hårdheten på matriskompositfodret med högt manganstål är 26,5 HRC utan arbetshärdning. Efter användning i gruvor uppstår uppenbar arbetshärdning. Arbetshärdningsdjupet är 12 mm. Den högsta hårdheten är 667 HV (58,7 HRC). Den stötabsorberade energin för standard-u-notch av matriskompositfoder av högt manganstål är 87,70 J, och stötbrottet är en formbar fraktur. Töjningen efter dragbrott hos matriskompositfodret av högt manganstål är 9,20 %, och dragbrottet är ett blandat brott. Den högmanganhaltiga stålmatriskompositkvarnsfodret har god seghet. Draghållfastheten och sträckgränsen för stålmatriskompositfoder med hög manganhalt är 743 MPa och 547 MPa.

- Resultaten visar att mikrostrukturen hos perlitlegerade stålverksfoder typiskt är svart och vit perlitstruktur med en hårdhet på 31,3 hrc, och det finns inget uppenbart arbetshärdningsfenomen efter provanvändning i gruvor. Stötabsorptionsenergin för standard V-notch av perlitstålfoder är 6,00j, och brottytan är en mikrolokal plastfraktur och makrospröd fraktur. Förlängningen av perlitstålfoder efter dragbrott är 6,70%, dragbrott är en spröd fraktur, segheten är hög och fodret av manganstålmatriskomposit är dålig. Draghållfastheten och sträckgränsen för insats av perlitstål är 766 MPa och 420 MPa.

5.0 Slagkorrosion och nötningsbeständighet för semi-autogena liners för kvarnlegerade stålverk

Kvarnfodren i den semi-autogena kvarnen påverkas och slits inte bara av slurry utan också korroderas av slurry i trumman, vilket avsevärt minskar fodrets livslängd. Slitagetestet för stötkorrosion kan väl simulera slitaget av foderplattan på den semi-autogena kvarnen. För närvarande är forskningen om nötningsbeständighet och korrosionsprestanda hos material huvudsakligen att mäta nötningsviktsförlusten av material i slagkorrosionsnötningstest under slitageförhållanden med tre kroppar, och sedan observera slitagemorfologin hos prover genom svepelektronmikroskop, och analysera sedan slitmekanismen. I det här kapitlet analyseras slitstyrkan och slitagemekanismen för olika prover genom slagkorrosionsnötningsförlusten och morfologin hos värmebehandlat högkolhalt låglegerat korrosionsbeständigt stål, bainitstålfoder, perlitstålfoder och högmanganstål matriskompositfoder.

5.1 Slitande slitageegenskaper för slagkorrosion vid 4,5 J slagenergi

5.1.1 slagkorrosionsnötande slitstyrka

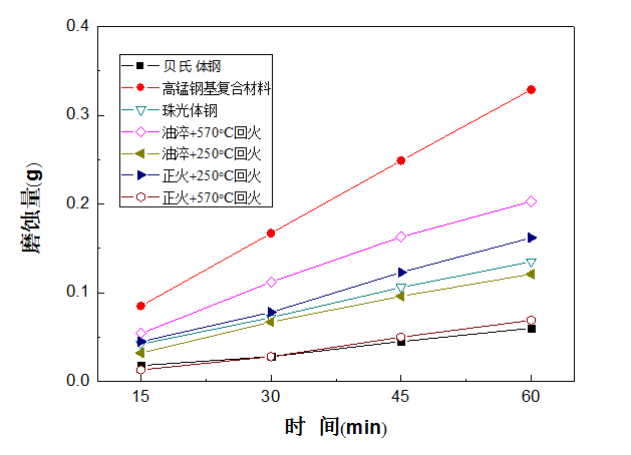

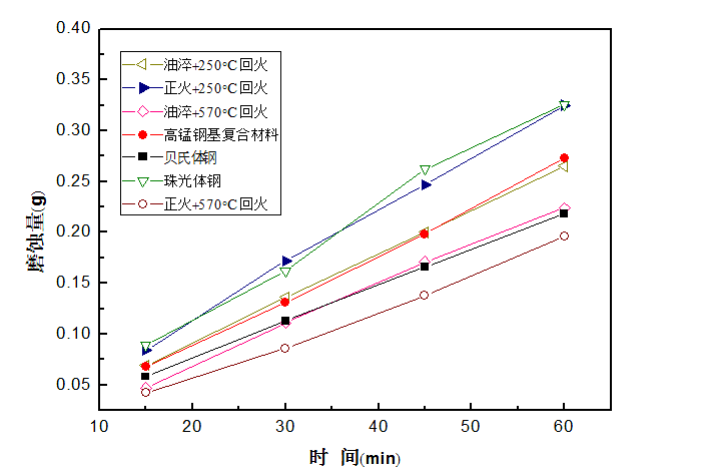

Under påverkan av slagenergi på 4,5j, minskar slitagevikt av högkolhalt låglegerat korrosionsbeständigt stål, bainitstålfoder, perlitstålfoder och högmanganstålmatriskompositfoderplatta i olika värmebehandlingstillstånd med slagkorrosionsnötning. tiden visas i Fig. 5-1.

- Resultaten visar att viktminskningen för varje prov ökar med tiden och att slitagehastigheten är stabil;

- Slitstyrkan för varje prov är som följer: bainit stålfoderplåt > 1000 ℃ glödgning +950 ℃ normaliserande +570 ℃ härdat högkolhalt låglegerat stål > 1000 ℃ glödgning +950 ℃ olja härdat stål, hög kolhärdning +2 högkolhaltigt stål perlitstålfoder > 1000 ℃ glödgning +950 ℃ normaliserande +250 ℃ anlöpande högkolhalt låglegerat stål > 1000 ℃ glödgning +950 ℃ oljehärdning +570 ℃ härdningsstål med hög kolhalt högkolhaltig linerstål med hög kolhalt härdningsstål med låg kolhalt.

5.1.2 Analys av nötningsmekanism

Det finns två huvudsakliga förslitningsmekanismer för stötslitage: den ena är slitaget som orsakas av slipande skärning och mejsling; den andra är utmattningsförslitning orsakad av upprepad gropdeformation under slagkraften. Under våtslipningstillståndet är slagnötsslitage huvudsakligen förlust av slitage och åtföljs av elektrokemisk korrosion, vilket främjar varandra och accelererar slitagehastigheten för material.

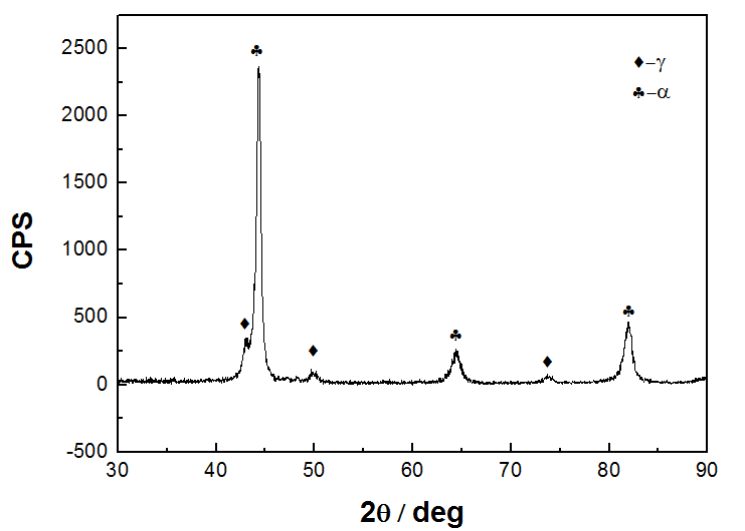

Figur 5-2 visar slitageytmorfologin för foderplåt av högkolhalt låglegerat korrosionsbeständigt stål och bainitstålfoder, perlitstålfoder och högmanganstålmatriskompositmaterialfoder under olika värmebehandlingstillstånd.

Fig. 5-2 (a) (b) visar slitagemorfologin för 1R-provet, det vill säga det låglegerade stålet med hög kolhalt glödgat vid 1000 ℃ och normaliserat vid 950 ℃ och anlöpt vid 570 ℃. Vid låg förstoring (fig. 5-2 (a)) är provets slityta relativt plan. Vid hög förstoring (fig. 5-2 (b)) kan skärfåror observeras, och en liten mängd utmattningsspjälkningsgropar uppstår på den slitna ytan. Provet är huvudsakligen en mikroskärmekanism. Provet är perlit med ett hårdhetsvärde på 43,7 HRC och har ett visst skärmotstånd. Samtidigt har provet en stark seghet. Under processen med slagkorrosionsnötning, kan det producera stor plastisk deformation. Innan plastisk deformationsutmattning spjälkas, förvandlas den till en plastisk deformationskil och plastås under inverkan av slagkraft och kvartssand. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Fig. 5-2 (c) (d) visar slitagemorfologin för 2R-provet, det vill säga det låglegerade stålet med hög kolhalt glödgat vid 1000 ℃ och normaliserat vid 950 ℃ och anlöpt vid 250 ℃. Vid låg förstoring (fig. 5-2 (c)) är provets slityta relativt plan. Vid hög förstoring (fig. 5-2 (d)) kan breda och grunda skärfåror observeras och uppenbar plastisk deformationskil, plastås och en del skärspån orsakade av plastisk deformation, Samtidigt kan en liten mängd av spjälkning gropar uppstår, vilket huvudsakligen är mikroskärningsmekanism, åtföljd av en liten mängd plastisk deformationsutmattning spjälkning. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Fig. 5-2 (E) (f) visar slitagemorfologin för 3R-provet, det vill säga det låglegerade stålet med hög kolhalt glödgat vid 1000 ℃, kylt vid 950 ℃ och anlöpt vid 570 ℃. Vid låg förstoring (fig. 5-2 (E)) är provets slityta relativt platt med lite skräp. Vid hög förstoring (fig. 5-2 (f)) kan ett stort antal oregelbundna spjälkningsgropar observeras. Slitmekanismen för provet är den plastiska utmattningsspjälkningsmekanismen. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Fig. 5-2 (g) (H) visar slitagemorfologin för 4R-provet, det vill säga det låglegerade stålet med hög kolhalt glödgat vid 1000 ℃ och härdat vid 950 ℃ och härdat vid 250 ℃. Vid låg förstoring (fig. 5-2 (g)) är provets slityta relativt plan. Vid hög förstoring (Fig. 5-2 (H)) kan grunda och korta fåror observeras. Eftersom provet är härdat martensit når dess hårdhet 57,5 HRC har stark skärmotstånd. Ett stort antal oregelbundna spränggropar kan observeras samtidigt på den slitna ytan. Plasticiteten hos provet är låg. Under inverkan av periodisk påfrestning inträffar upprepad plastisk deformation, vilket bildar spänningskoncentrationskälla, utmattningssprickor och slutligen utmattningssprickning. Slitagemekanismen för provet är plastisk utmattningsspjälkning. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Fig. 5-2 (I) (J) visar nötningsmorfologin för 5R-provet, dvs bainitstålfodermaterial. Vid låg förstoring (Fig 5-2 (J)) kan man observera att långa skärfåror och korthuggfåror finns samtidigt, och en liten mängd oregelbundna spjälkningsgropar kan ses. Mikroskärningsmekanismen för provet är huvudsakligen mikroskärning. Provet har en bainitisk struktur, har bra hårdhetsmatchning, högt hårdhetsvärde (51,3 HRC) och visst skärmotstånd; Samtidigt har provet en stark seghet, vilket kan ge stor plastisk deformation och ett litet antal spjälkningsgropar i färd med att stöta på korrosionsnötning. Därför är provets nötningsbeständighet för slagkorrosion den bästa. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Fig. 5-2 (k) (L) visar nötningsmorfologin för 6R-provet, dvs högmanganstålmatriskompositmaterial, vid låg förstoring (Fig. 5-2) (k) (provets slityta är relativt platt, en liten mängd skärfåror kan observeras och långa och djupa skärfåror och en del av slitageskräp kan observeras vid höga tider (Fig. 5-2 (L)), vilket indikerar att provets antiskärförmåga är dålig, och ett stort antal oregelbundna spjälkningsgropar kan observeras på den slitna ytan, och mikroskärmekanismen är provets huvudmekanism. Det finns ingen uppenbar korrosion på den slitna ytan av provet, vilket indikerar att provets korrosionsbeständighet är bra. Hårdheten hos provet är låg utan arbetshärdning. Det kan inte få tillräckligt med arbetshärdningshårdhet under slagenergin på 4,5 j. Därför är provets skärmotstånd dålig, och påverkan av korrosionsnötande slitstyrka är sämst.

Fig. 5-2 (m) (n) visar nötningsmorfologin för 7R-provet, dvs perlitstålfodermaterial. Vid låg förstoring (fig. 5-2 (m)) är provets nötningsyta relativt platt och ett litet antal spjälkningsgropar kan observeras. Vid hög förstoring (fig 5-2 (n)) kan djup skärfåra observeras och slitageskräp, och provets anti-skärförmåga är dålig. Vissa oregelbundna spjälkningsgropar kan observeras runt skärfåran och skräp. Mikroskärmekanismen och utmattningsspjälkningsandelen hos provet är liknande. Det finns ingen uppenbar korrosion på provets slitna yta, vilket indikerar att provets korrosionsbeständighet är god.

Sammanfattningsvis, i slagkorrosionsnötningsförslitningstestet under 4,5j slagenergi, är vissa prover huvudsakligen mikroskärande slitagemekanismer, vissa prover är huvudsakligen utmattade spjälkningsslitagemekanismer och vissa prover är lika belastade på de två slitmekanismerna. Slagerosionsbeständigheten hos proverna bestäms av de två mekanismerna, nämligen hårdhet och seghet. Enligt testresultaten har bainitiskt stål den bästa matchningen av hårdhet och seghet och den bästa slag- och nötningsbeständigheten. Slitstyrkan hos matriskompositfoder med högt manganstål är den värsta eftersom den inte kan få tillräckligt med arbetshärdning. Detta resultat överensstämmer med resultatet av nötningsviktminskning.

5.1.3 Arbetshärdande effekt av slitstarka legerade stål under slagenergi på 4,5J