Forskning i korrosions-slidbestandigt legeret stål SAG Mill Liners

Baseret på kundens semi-autogene mølle arbejdsforhold, forsker H&G Machinery korrosions-slidbestandigt legeret stål til semi-autogene mølle liners.

Semi-autogene mølleforinger er under stød slibende og alvorlige ætsende slidforhold. I dag er højmanganstål blevet brugt i vid udstrækning som SAG mølleforingsplader i hjemmet og i udlandet, men den korte levetid af højmanganstålforingsplader under slid fik produktionsomkostningerne til at stige, og dette materiale må fortrænges. For at forbedre levetiden og reducere produktionsomkostningerne for SAG mølleforingsplader har udviklingen af nye slidbestandige legerede stål akademisk betydning og økonomisk værdi. I denne sammenhæng er der udviklet og undersøgt en ny type lavt-legeret stål med højt kulstofindhold, samtidig er der udviklet en ny bainit-stål-foringsplader, en ny høj-mangan-stål-komposit-foring-plade og en perlit-stål-foring-plade er blevet udviklet i H&G Maskineri. Effekten af varmebehandlingsprocessen på den kemiske sammensætning, mikrostruktur, hårdhed, stødsejhed, trækstyrketest, korrosionsbestandighed og slagkorrosionsbestandighed af slibende slidstyrke af det lavtlegerede stål med højt kulstofindhold blev undersøgt med Leica metallografisk mikroskop, muffelovn, hårdhedstester , instrumenteret slagtester, træktestmaskine, slagkorrosion, slidtestmaskine, røntgendiffusion, scanningselektronmikroskopi og andre forskningsinstrumenter og -midler. Samtidig blev mikrostrukturen og de omfattende egenskaber af tre nye slidbestandige linerplader undersøgt.

For det første blev der lavet fire forskellige varmebehandlinger til slidbestandigt stål med højt kulstofindhold, lavt legeret med sammensætningen af C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %. Effekten af varmebehandlingsprocesser på mikrostrukturen og egenskaberne af en lavt kulstoffattig legering blev diskuteret. Resultaterne viser, at mikrostrukturen af kulstoffattigt lavlegeret stål udglødet med at være 1000°C udglødet, 950°C normaliseret og 250°C hærdet er perlit, og dets Charpy V-notch slagabsorptionsenergi er højest (8,37 J). Forlængelsen med de samme varmebehandlingsprocesser er maksimal (14,31%), mens trækstyrke, flydespænding og hårdhed er 1005 MPa, 850 MPa og 43,8 HRC. Lavt legeret stål med højt kulstofindhold, som er 1000°C udglødet, 950°C normaliseret og 250°C hærdet har de bedste omfattende egenskaber.

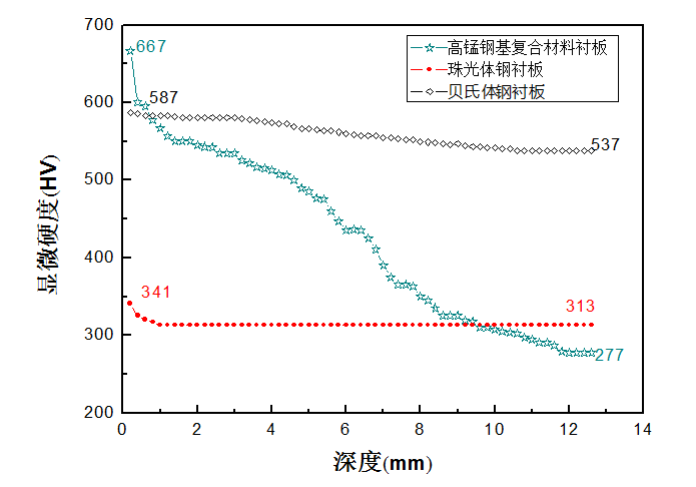

Resultaterne af undersøgelsen af de tre nye udviklede typer foringsplader er som følger. Hårdheden af bainit stålforingspladerne er 51,7 HRC. Efter arbejdshærdning øges foringspladernes hårdhed med 50HV, og dens Charpy V-notch slagabsorptionsenergi er 7,50 J, hvis hårdhed og sejhed matcher godt. Højt manganstål matrix komposit liner plader er et kompositmateriale med austenit som matrix og carbid som anden fase. Hårdheden af høj manganstål matrix komposit liner plader er 26,5 HRC. Efter arbejdshærdning øges foringspladernes hårdhed til 667 HV (58,7 HRC), og dens Charpy U-notch slagabsorptionsenergi er 87,70 J. Forlængelsen af foringspladerne med god sejhed er 9,20%, mens trækstyrke og flydespændinger er 743 MPa og 547 MPa. Hårdheden af perlitiske foringsplader er 31,3 HRC. Efter arbejdshærdning er foringspladernes hårdhed næsten uændret, og dens Charpy V-notch stødabsorberingsenergi er 6,00J. Forlængelsen af de perlitiske foringsplader er lav (6,64%), mens trækstyrke og flydespændinger er 766 MPa og 420 MPa.

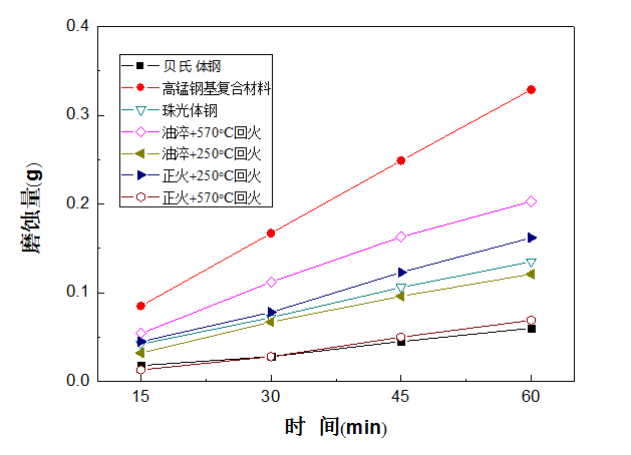

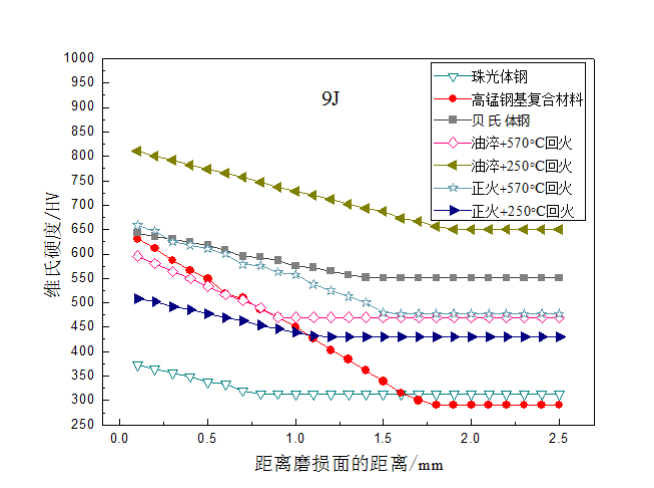

I 4,5 J slagenergiforhold: den slidte vægttab af bainit stålforingsplader er mindst, og dette materiale har den bedste ydeevne med hensyn til slagkorrosions slidstyrke i denne tilstand. I 9J slagenergiforhold: den slidte vægttab af lavtlegeret stål med højt kulstofindhold, udglødet med 1000°C udglødet, 950°C normaliseret og 250°C hærdet er mindst, og dette materiale har den bedste ydeevne med hensyn til slag-korrosions slidstyrke i denne betingelse.

Analyser af kravet til påføringsforhold, når slagbelastningen er meget lille, bør SAG linerpladerne være fremstillet af bainitstålet. når slagbelastningen er stor, skal SAG-foringspladerne være fremstillet af lavtlegeret stål med højt kulstofindhold, udglødet med 1000°C udglødet, 950°C normaliseret og 250°C hærdet.

1.1 Forskningsstatus for semi-automatiske mølleforingsmaterialer

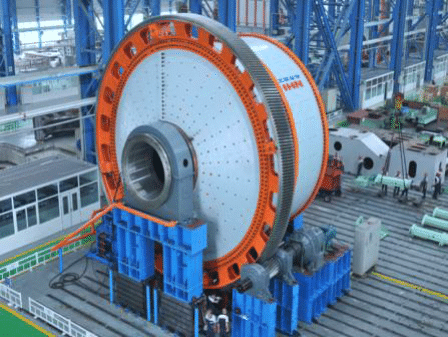

1.1.1 Halvautomatisk Mill

I 1932 fødte den industrielle teknologis fremskridt den første autogene mølle i verden. Omkring 1950 blev den autogene mølle formelt brugt til mineproduktion. Efter 1960 blev den fulde autogene slibeproces populær i mange metallurgiske miner i mange lande. I selvslibningsprocessen bruges malm med en størrelse større end 100 mm som det primære slibemedium i slibning, men størrelsen er mellem 20 mm og 80 mm

På grund af dens dårlige formalingsevne er det ikke let at blive malet til den passende størrelse af den store malm. For at løse dette problem forsøger forskere at tilføje en vis mængde stålkugle i en autogen mølle for at male denne slags slibemidler. Generelt er mængden af tilsat stålkugle 2 ~ 8% af volumenet af den autogene mølle. Denne forbedring forbedrer i høj grad effektiviteten af minens formalingssektion, og den semi-autogene mølle bør også fremstilles.

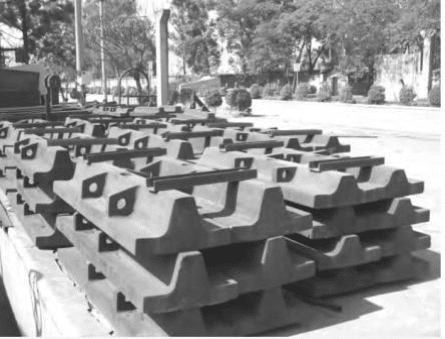

Figur 1-1 viser det solide diagram af den semi-autogene mølle, der bruges i metalminer, og figur 1-2 viser foringspladen på den semi-autogene mølle, der skal samles. Kort sagt er den semi-autogene mølle en slags metalmineproduktionsudstyr, der bruger en formalingskugle delvist og selve malmen til at male metalmalm. Selvom den semi-autogene mølle har et relativt højt energiforbrug, hvilket ikke er befordrende for en effektiv udnyttelse af energi, omfatter den semi-autogene mølle: mellem- og finknusningsdrift, sigtedrift og malmoverførsel, hvilket i høj grad forkorter mineproduktionen proces, reducerer støvforurening, reducerer produktionsomkostningerne og reducerer produktionsinvesteringer.

Den semi-autogene mølle omfatter hovedsageligt transmissionsdelen, hovedlejet, cylinderskærmen, cylinderdelen, langsom drevenhed, hovedmotoren, donkraftenheden, smøring, elektrisk kontrol osv. mølleforingen er kernekomponenten i cylinderdelen af møllen. semi-autogen mølle og er også den del med mest tab.

1.1.2 Semi-autogene mølleforinger

Cylinderen på den semi-autogene mølle roterer synkront under motorens drev. Materialerne (stålkugle og metalmalm), der er lastet i cylinderen, roterer til en vis højde med cylinderen. Under påvirkning af tyngdekraften bliver de kastet ned med en vis lineær hastighed. Metalmalmen, slibekuglen og foringspladen vil have en relativt stor påvirkning og alvorligt slid. Disse effekter får metalmalmen til at blive slibet, og det vigtigste er at slibe metalmalmen Efter slibning sendes det kvalificerede materiale ud af cylinderen under påvirkning af vand.

1.2 Slidbestandige materialer til semi-autogene mølleforinger

De slidbestandige ståldele, der forbruges af slibende slid, er en af de mest alvorlige arbejdsbetingelser for slidbestandige ståldele. Sammenlignet med tørre slibende slidforhold indeholder våde slibende slidforhold visse korrosionsfaktorer, så slidgraden er mere kompleks og alvorlig. Mølleforingene i den semi-autogene mølle er ikke kun udsat for alvorlige stød og slid i lang tid, men også udsat for korrosion af våde mineralske materialer. Samtidig har den været udsat for interaktionen af foringsstød, slibende slid og elektrokemisk korrosion i lang tid i serviceprocessen, hvilket gør, at foringen bliver den mest alvorlige slid- og fejludsatte del af SAG-møllen .

Det har en lang historie at bruge højmanganstål som mølleforinger i en vådmølle i ind- og udland. Indtil nu er stål med højt manganindhold stadig det mest udbredte materiale til vådmølleforing. Andre slidstærke og korrosionsbestandige legeringsstål, såsom perlitstålforing, bruges også i ind- og udland, men effekten er ikke særlig tilfredsstillende. Det er et presserende behov for vådmølleindustrien og en vigtig opgave for teknisk innovation at udvikle en ny type lavtlegeret stålforing med høj kulstofindhold med god slidstyrke og sat i anvendelse.

1.2.1 Austenitisk manganstål

I støbt slidbestandigt stål har austenitisk manganstål været meget brugt i forskellige slidbestandige ståldele på grund af dets unikke egenskaber og har en lang historie. Den metallografiske struktur er hovedsageligt enfaset austenit, eller austenitten indeholder en lille mængde carbid. Austenitstrukturen har en stærk arbejdshærdningsevne. Når arbejdsfladen udsættes for en stor slagkraft eller stor kontaktspænding, vil overfladelaget arbejde hærdende hurtigt, og dets overfladehårdhed kan endda øges til 700 HBW, så slidstyrken øges. Selvom hårdheden af overfladelaget på arbejdsfladen øges, forbliver hårdheden og sejheden af austenitstrukturen i det indre lag uændret, hvilket gør det høje manganstål ikke kun har fremragende slidstyrke, men har også evnen til at modstå store stød belastning. På grund af denne egenskab har stål med højt manganindhold en fremragende påføringseffekt i forhold til stødslibende slid og højspændingsslibning. Der er mange fordele ved stål med højt manganindhold, men der er også mange fejl. Når slagkraften eller kontaktspændingen af højt manganstål er for lille, kan stålet ikke få nok arbejdshærdning, og slidstyrken reduceres, så det kan ikke fungere normalt. Derudover viser det sig, at korrosionsbestandigheden af stål med højt manganindhold er dårlig, hvilket ikke kan opnå den ideelle effekt i et vådt miljø.

Siden 1960'erne er forskere i ind- og udland begyndt at reformere austenitisk stål for at forbedre dets omfattende egenskaber. De fleste af dem tilføjer nogle legeringselementer, såsom Cr, Mo, Ni, V osv., og justerer indholdet af C og Mn på samme tid og vedtager podningsmodifikation for at opnå bedre slidstyrke austenitisk manganstål. Indtil nu har forskning og udforskning af legering, modifikation og forstærkning af austenitiske stål og metastabile austenitiske stål opnået tilfredsstillende resultater. Nogle lande tilføjer endda forbedrede austenitiske stål til nationale standarder. Højt manganstål er et almindeligt materiale til vådmølleforinger i ind- og udland. Når slagbelastningen af den våde mølle er for lille, er arbejdshærdningen af stål med højt manganindhold ikke fuldstændig, og dets slagfaste slidstyrke vil være svag. På grund af den dårlige korrosionsbestandighed af austenitstrukturen er korrosionsbestandigheden af austenitisk stål desuden relativt lav.

1.2.2 Slidfast støbejern

Lavlegeret og højlegeret hvidt støbejern er meget udbredt i øjeblikket. Sammenlignet med det traditionelle hvide støbejern og hvidt støbejern med lavt kulstofindhold, har det nye slidbestandige støbejern repræsenteret af hvidt støbejern med lavt krom og højt krom en bedre slidstyrke.

Krom er det vigtigste legeringselement i hvidt støbejern med lavt krom. Karbiderne generelt lavt chrom hvidt støbejern spredes i støbejernet af netværket. Derfor er skørheden af hvidt støbejern med lavt krom større, og slidstyrken er lavere end for mellem- og højlegeret hvidt støbejern. Generelt er det ikke egnet til arbejdsforhold med høje krav til slidstyrke og sejhed. Hvidt støbejern med højt krom er meget udbredt i mange typer udstyr og arbejdsforhold, hvilket skyldes det brede udvalg af kromindhold (10% ~ 30%) af hvidt støbejern med højt krom. Sejheden af lav-carbon Cr12 støbejern i højt chrom hvidt støbejern er forbedret på grund af justeringen af chrom indhold, som kan opfylde kravene til en stor cement kuglemølle med en stor slagbelastning; efter en vis varmebehandling kan Cr15 støbejern opnå god ydeevne blandet med en lille mængde karbid og Den martensitiske struktur af tilbageholdt austenit har god slidstyrke, som kan bruges til at slibe kugle- og foringspladematerialer af kuglemølle i cementfabrik; Cr20 og Cr26 støbejern har en god afstemning af hårdhed og sejhed og høj hærdbarhed, som kan bruges i tykvæggede slidbestandige dele. Derudover har Cr20 og Cr26 støbejern stærk korrosionsbestandighed og oxidationsbestandighed, som også kan bruges i vådt korrosionsslid og højtemperaturslidforhold.

1.2.3 Ikke-mangan slidbestandigt legeret stål

Med udviklingen af flere og flere ikke-manganlegerede stål med fremragende ydeevne, viser det sig, at hårdheden og sejheden af denne slags legeret stål kan justeres i et stort område ved at optimere sammensætningsforholdet eller udforske varmebehandling, og det kan har også høj hårdhed og høj sejhed på samme tid. Det har en god påføringseffekt under mange arbejdsforhold. Ikke-manganlegeret stål kan have høj hårdhed, høj styrke og god sejhed på samme tid. Dets styrke og hårdhed er meget højere end austenitisk manganstål, og dets påføringseffekt er bedre under betingelse af lille stødbelastning. Chrom, mangan, nikkel, silicium, molybdæn og andre legeringselementer tilsættes ofte til slidbestandigt stål for at forbedre dets mekaniske egenskaber og hærdelighed.

1.2.3.1 Middelhøjt legeret slidbestandigt stål

I de seneste år har Qiming Machinerys ingeniører forsket meget i middel- og højlegeret martensitisk slidbestandigt stål (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) foringsplade og der er gjort nogle fremskridt.

(1) Design af kemisk sammensætning

Kulstofelement

Kulstofindholdet har en direkte effekt på legeret ståls mikrostruktur, mekaniske egenskaber, hærdbarhed og andre egenskaber. Resultaterne viser, at prøvens hårdhed falder med faldet i kulstofindholdet, hvilket fører til manglende slidstyrke, men sejheden er relativt bedre; med stigningen i kulstofindholdet øges prøvens hårdhed, slidstyrken er relativt bedre, men plasticiteten og sejheden bliver værre. Resultaterne viser, at hårdheden af legeret stål stiger med stigningen i kulstofindholdet, og dets plastiske sejhed falder. Når kulstofindholdet er i et vist område (0,2 ~ 0,25%), falder slagfastheden (α K) af legeret stål meget langsomt og forbliver næsten uændret. Inden for dette interval af kulstofindhold er mikrostrukturen af legeret stål lægtemartensit. Resultaterne viser, at de sammensatte mekaniske egenskaber af de tre slags strukturer er gode, og modstandsdygtigheden over for slag-korrosion og slibende slid er fremragende.

Krom element

Chromelement kan forbedre hærdbarheden af legeret stål til en vis grad. Stålet har gode omfattende mekaniske egenskaber efter den korrekte varmebehandlingsproces. Kromelementer kan eksistere i form af chromholdigt hårdmetal i karbureret stål, hvilket yderligere til en vis grad kan forbedre slidstyrken af ståldele. Vores ingeniører har undersøgt effekten af Cr på egenskaberne af Cr Ni Mo-legerede stål med et C indhold på 0,15-0,30. Resultaterne viser, at slagfastheden af legeret stål kan forbedres ved at øge indholdet af krom under betingelser for bratkøling og anløbning. Derfor kan vi ved design af legeret stål justere indholdet af kromelement for at få legeret stål til at opnå bedre omfattende mekaniske egenskaber for at opnå den bedste slidbestandige effekt.

Vores ingeniører har undersøgt slidstyrken af legeret stål med forskellige kromelementer under sure forhold. Det har vist sig, at med stigningen i chromindholdet (1,5% ~ 18%), stiger slidstyrken af ståldele først og falder derefter. Når kromindholdet er 12,5 %, har stålet den bedste slidstyrke og korrosionsbestandighed. Endelig er massefraktionen af legeret element chrom. Det konkluderes, at 10 ~ 12% af det slidbestandige legerede stål har den bedste slidbestandige effekt.

Nikkel element

Samtidig kan nikkel forbedre hærdbarheden af legeret stål for at optimere dets mekaniske egenskaber. Resultaterne viser, at hårdheden af legeret stål forbedres lidt ved at tilføje nikkelelement, men slagabsorptionsenergien og sejheden af legeret stål kan forbedres i stor udstrækning. Samtidig kan nikkel accelerere passiveringen af Fe Cr legeret stål og optimere korrosions- og oxidationsbestandigheden af Fe Cr legeret stål. Indholdet af nikkel i slidstærkt legeret stål bør dog ikke være for højt (generelt mindre end 2%). Generelt vil for højt indhold af nikkel gøre γ-fasezonen for stor, hvilket vil føre til en stigning af tilbageholdt austenitfase i det legerede stål, hvilket gør at det legerede stål ikke kan opnå gode omfattende egenskaber.

Molybdæn element

Molybdæn kan til en vis grad forfine kornstørrelsen af legeret stål for at optimere legeret ståls omfattende egenskaber. Molybdæn kan forbedre hærdbarheden af martensitisk stål og forbedre styrken, hårdheden og korrosionsbestandigheden af martensitisk stål på samme tid. Indholdet af silicium i ståldele er normalt mindre end 1%.

Silicium element

Indholdet af silicium kan påvirke austenit-omdannelsen af legeret stål. Tilsætningen af silicium gør diffusionen af kulstofatomer langsom i processen med bratkøling, hindrer dannelsen af carbider i legeret stål, hvilket resulterer i høj kulstofkoncentration. Austenitfasens stabilitet forbedres under fasetransformationen. Samtidig kan en vis mængde Si forbedre hårdheden og slidstyrken af legeret stål gennem opløsningsforstærkning. Generelt er indholdet af silicium i stål omkring 0,3% ~ 0,6%.

(2) Varmebehandlingsproces og metallografisk struktur

Varmebehandlingsprocessen påvirker direkte mikrostrukturen og de mekaniske egenskaber af ståldele. Vores ingeniører fandt ud af, at varmebehandlingsprocessen har en effekt på et lavlegeret slidbestandigt stål (kemisk sammensætning er C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). Varmebehandlingen er quenching (850 ℃, 880 ℃, 910 ℃ og 930 ℃) og temperering (200 ℃ og 250 ℃). Resultaterne viser, at når tempereringstemperaturen er konstant, øges prøvens hårdhed med stigningen i bratkølingstemperaturen, mens den slagabsorberede energi falder, og sejheden bliver værre. Flere karbider udfældes i det legerede stål, der er hærdet ved 250 ℃, hvilket øger hårdheden af matrixen. De mekaniske egenskaber af prøven hærdet ved 250 ℃ er bedre end dem, der er hærdet ved 200 ℃. Slidstyrken af lavlegeret stål hærdet ved 890 ℃ og hærdet ved 250 ℃ er den bedste.

Vores ingeniører har også undersøgt varmebehandlingen af mellemkulstof-lavlegeret stål med en kemisk sammensætning på C 0,51 %, Si 0,13 %, Cr 1,52 % og Mn 2,4 %. Effekterne af vandkøling, luftkøling og luftkøling på mikrostrukturen af legeret stål blev undersøgt. Mikrostrukturen af bratkølet legeret stål er martensit, og mikrostrukturen efter luftkøling og luftkøling er både martensit og bainit. Efter yderligere anløbning ved 200 ℃ , 250 ℃, 300 ℃, 350 ℃ og 400 ℃ viser den samlede hårdhed af prøverne en nedadgående tendens. Blandt dem er de luftkølede og luftkølede prøver flerfasede strukturer, der indeholder bainitfasen, og deres hårdhed falder langsommere. Slidtabet stiger med stigningen i tempereringstemperaturen. Fordi bainitteksturen har god modstandsdygtighed over for hærdning af blødgøring og god sejhed, falder hårdheden af luftkølede og luftkølede prøver. Slidstyrken af kompositstrukturen med bainitfasen er bedre.

(3) Undersøgelse af materialer til minemølleforinger

Vores ingeniører analyserede fejladfærden af foringspladen (5cr2nimo legeret stål) i den semi-autogene mølle i vanadium-titan-magnetitminen. Resultaterne viser, at mikrostrukturen af det legerede stål er martensit med tilbageholdt austenit. Under service af foringspladen har mineraltilslaget en stødslibende slideffekt på foringspladen, og foringspladen korroderes også af pulpen. Et stort antal korrosionshuller og revner blev observeret på den slidte overflade af foringspladen i drift. Det anses for, at fejlårsagen til foringspladen er, at slagbelastningen under arbejdstilstanden er for lav, og foringspladen ikke er tilstrækkelig hærdet, hvilket resulterer i den lave hårdhed af foringspladens arbejdsflade og dårlig slidstyrke. .

Vores ingeniører undersøgte også slag-korrosions-slibebestandigheden af tre slags lav-carbon højlegerede stål med forskellige kulstofindhold (C: 0,16%, 0,21%, 0,25%). Resultaterne viser, at hårdheden af det legerede stål stiger med stigningen i kulstofindholdet, mens slagabsorptionsenergien falder. Forsøgsresultaterne viser, at det legerede stål med et kulstofindhold på 0,21% har det mindste slidtab og den bedste modstandsdygtighed over for slag-korrosion og slid.

Virkningen af siliciumindhold (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) på mikrostrukturen, mekaniske egenskaber og slidstyrke af medium carbon høj chromlegeret støbestål blev også undersøgt. Resultaterne viser, at det legerede stål med et siliciumindhold på 1,49% har den højeste hårdhed (55,5 HRC) og den bedste sejhed (slagabsorptionsenergi: 27,20 J), og dets mikrostruktur er lath martensit. Slagkorrosionsslidslidtesten (slagbelastning: 4,5 J) viser, at det legerede stål med et siliciumindhold på 1,49% har det mindste slidtab og den bedste modstandsdygtighed over for slagtæring.

Vores ingeniører har også undersøgt slagkorrosions-slibende slitage af tre slags mine vådslibende foringsstål. De tre slags foringer er lavkulstof højlegeret stål (lægtemartensitstruktur, hårdhed: 45 ~ 50 HRC, slagstyrkeværdi større end 50 J/cm2), højmanganstål (enfaset austenitstruktur, hårdhed > 21 HRC, slagstyrke sejhedsværdi større end 147 J / cm2) og medium kulstoflegeret stål (hærdet martensitstruktur indeholdende en lille mængde bainit og tilbageholdt austenit, hårdhed: 57 ~ 62 HRC, slagstyrkeværdi: 20 ~ 30 J/cm2)。 Slagbelastningen er 2,7 J, og malmmaterialet er sur jernmalm. Testresultaterne viser, at den lave kulstof højlegerede stålforing har det mindste slidvægttab og den bedste modstandsdygtighed over for slag-korrosion.

1.2.3.2 Lavlegeret slidbestandigt stål

Fordelene ved lavlegeret stål kommer hovedsageligt til udtryk i dets gode hærdeevne, høje hårdhed og høje sejhed. Flere og flere forskere begynder at undersøge muligheden for at bruge lavlegeret stål i stedet for højmanganstål som mølleforinger i den våde mølle. Generelt omdannes det lavlegerede stål til hærdet martensit med gode omfattende egenskaber ved at tilføje elementer som C, Mn, Cr, Si, Mo, B og vælge passende varmebehandling.

Vores ingeniører har undersøgt anvendelsen af zg40cr2simnmov stål i mølleforinger. Varmebehandlingsprocessen er 900 ℃ udglødning + 890 ℃ oliequenching + (220 ± 10 ℃) temperering. Efter ovenstående varmebehandling er mikrostrukturen af zg40cr2simnmov stål enfaset hærdet martensit, og dets omfattende mekaniske egenskaber er gode: hårdhed ≥ 50 HRC, flydespænding ≥ 1200 MPa, slagstyrke ≥ 18 J/cm2. Det legerede stål og stål med højt manganindhold (mekaniske egenskaber: hårdhed ≤ 229hb, flydespænding ≥ 735mpa, slagstyrke ≥ 147j/cm2) er blevet testet i adskillige miner, såsom aluminiumoxidfabrikken i Shandong Aluminium Corporation. Testresultaterne viser, at zg40cr2simnmov stålforingspladen har en lang levetid i en vådkuglemølle og tørkuglemølle.

Vores ingeniører har også studeret undersøgelsen af et lavlegeret slidbestandigt støbestål og brugen af foringsplader. Forskellige varmebehandlingsprocesser blev undersøgt for lavlegeret stål, og den optimale proces var bratkøling ved 900 ~ 950 ℃ og anløbning ved 500 ~ 550 ℃. Efter varmebehandlingen havde det legerede stål de bedste mekaniske egenskaber, hårdhed: 46,2 HRC, flydespænding: 1500 MPa, slagfasthed: 55 J/cm2.

Resultaterne af stødslidslid viser, at slidstyrken af lavlegeret stål bratkølet ved 900 ~ 950 ℃ og hærdet ved 500 ~ 550 ℃ er bedre end ZGMn13 under de samme testbetingelser. Derudover blev det legerede stål og ZGMn13 testet i Sizhou-koncentratoren i Dexing-kobberminen. Resultaterne viser, at levetiden for multi-element lavlegeret stålforing er 1,3 gange så lang som for den almindelige ZGMn13 foringsplade.

Under betingelserne for vådslibning i metalminer er begrænsningerne for den traditionelle højmanganstålforing, som er meget udbredt i øjeblikket, stadig mere fremtrædende, og det er den generelle tendens, at dens dominerende stilling vil blive erstattet. Det lavlegerede martensitiske slidbestandige stål, der er udviklet på nuværende tidspunkt, har god slidstyrke, men dets sejhed er dårlig, hvilket resulterer i, at dets slagfasthed ikke er i stand til at opfylde arbejdsbetingelserne for metalmineforingsplade. En lignende situation findes i andet legeret stål, som hindrer fornyelsen af minemølleforing. Det er stadig en vanskelig opgave at udvikle nyt slidstærkt legeret stål, som kan erstatte de traditionelle stålværksforinger med højt manganindhold.

1.2.3.3 Bainit slidbestandigt stål

De overordnede mekaniske egenskaber af bainitstål er gode, og det nederste bainitstål har høj hårdhed, høj sejhed, lav hakfølsomhed og revnefølsomhed. Den traditionelle produktionsmetode for bainitisk stål er at tilføje Mo, Ni og andre ædle metaller og vedtage en isotermisk bratkølingsproces. Dette gør ikke kun produktionsomkostningerne for bainitisk stål for høje, men fører også let til ustabilitet i stålkvaliteten på grund af vanskeligheden med processtyring. Den industrielle anvendelse af bainitisk stål er også alvorligt begrænset. Med den yderligere udforskning og udforskning af bainitisk stål er bainit tofaset stål blevet udviklet, såsom Austenite Bainite Dobbeltfaset stål, eutektisk forstærket Austenite Bainite Steel, martensit bainit dobbeltfaset stål osv. på grund af dets lave produktionsomkostninger, bainit stål kan bruges i industrien.

Austenit Bainite (A/b) tofaset stål kombinerer austenitens stærke arbejdshærdningsevne og bainitens høje hårdhed og sejhed, så a/b tofaset stål har høj styrke og god sejhed og har fremragende slidstyrke. Mn Si Austenite Bainite Dobbeltfaset stål opnået ved austempering har god slidstyrke, som kan opfylde mange slidbestandige forhold. I denne type tofaset stål vælges Mn, Cr og andre elementer med en lavere pris for at forbedre hærdbarheden af ståldele. Produktionsomkostningerne reduceres yderligere, og der opnås en ny type Mn Si Austenite Bainite tofaset stål med gode omfattende egenskaber. En slags bainitisk stål med mikro- og nanostruktur med tilbageholdt austenit spredt i bainitmatrixen introduceres. New Bainitic Steel har både ultrahøj styrke og plasticitet og viser fremragende mekaniske egenskaber. Resultaterne viser, at det mikrobaintiske stål med højt tilbageholdt austenit har en høj hårdhedsværdi ved relativt lav anløbstemperatur (mindre end 500 ℃), hvilket viser god hærdningsstabilitet.

Selvom bainitisk stål har fremragende mekaniske egenskaber, er dets produktionsproces kompleks, og dets omkostninger er for høje, hvilket begrænser dets anvendelse i mineindustrien for vådslibning af foringsplader. Den industrielle anvendelse af bainit-seriens slidbestandigt stål i metalminer kræver yderligere udforskning.

1.2.3.4 Pearlit slidbestandigt stål

Perlitisk stål opnås normalt ved normalisering og anløbning efter legering med krom, mangan, molybdæn og andre elementer i kulstofstål. Perletisk stål har god sejhed, slagtræthedsbestandighed, enkel varmebehandling og ingen værdifulde legeringselementer. Dens produktionsomkostninger er lave. Det er en slags slidstærkt og korrosionsbestandigt legeret stål med stort udviklingspotentiale. Højkulstof Cr Mn Mo slidbestandigt legeret stål har god sejhed og en vis hærdningsevne, så det kan bruges i korrosive slibende slidmiljøer med en vis stødbelastning.

Den kemiske sammensætning og mekaniske egenskaber af repræsentativt højkulstof Cr Mn Mo perlit slidbestandigt stål er vist i tabel 1-1.

| Tabel 1-1 Kemisk sammensætning og mekaniske egenskaber af perlit slidbestandigt støbestål | |||||||

| Kemisk sammensætning | mekaniske egenskaber | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Slidmekanisme og model

Slid refererer til det fænomen, at materialet er adskilt fra kontaktfladen på grund af en vis belastning på grund af materialets relative glidning. Mekanismen for materialeløsrivelse fra overfladen kan være anderledes på grund af de forskellige egenskaber af materialer, arbejdsmiljø, belastning og handlingstilstand. Slidmekanismen kan opdeles i klæbende slid, slibende slid, overfladeudmattelsesslitage, gnagslitage og stødslid. Ifølge statistikker er det økonomiske tab forårsaget af slibende slid det største, der tegner sig for omkring 50% af det samlede, klæbende slid tegner sig for 15% af det samlede; gnidningsslitage tegner sig for 7%; erosionsslitage udgør 7% af det samlede antal; korrosionsslitage udgør 5 % af det samlede antal.

1.3.1 Slibende slidmekanisme

Slid på legeret stål forårsaget af slibende slid er det største, hvilket hovedsageligt skyldes 1. Slid forårsaget af glidning af hård og ru overflade på den bløde overflade; 2. Slitage forårsaget af gensidig friktion af hårde partikler, der glider mellem kontaktfladerne. I henhold til de forskellige slidforhold kan den slibende slidmekanisme opdeles i følgende to typer:

Type 1: Mikroskæremekanisme

Under påvirkning af ekstern belastning frembringer slidpartiklerne på materialets overflade en kraft på materialet. Når retningen af kraften er i normal retning, frembringer slidpartiklerne på materialets overflade en kraft på materialet. Når retningen af kraften er tangentiel, bevæger de slibende partikler sig parallelt med slidfladen på grund af den tangentielle kraft. Hvis modstanden af de slibende partikler, der bevæger sig på materialets overflade, er lille, vil det skære materialet og producere spåner. Skærevejen for slibende partikler på materialets overflade er smal og lavvandet, og skærestørrelsen er lille, så den kaldes mikroskæring. Hvis de slibende partikler ikke har nogen skarpe kanter, eller vinklerne er forskellige fra skærebaneretningen, eller selve materialet har god plasticitet, vil skæreeffekten ikke få materialet til at producere spåner, men vil blive skubbet fremad eller på begge sider af slibende partikler, og en fure vil blive dannet på materialeoverfladen langs den slibende partikelbevægelsesbane.

Type 2: Mekanisme for træthedsafskalning

Træthedsafskalningsmekanisme refererer til, at matrixen deformeres og hærdes under påvirkning af slibende partikler, og der opstår revner på det underjordiske lag på grund af kontaktspænding. Revnerne strækker sig til overfladen og falder af i form af et tyndt lag, og der dannes uregelmæssige spaltningshuller på overfladen af materialet. Når de slibende partikler glider på overfladen af prøven, vil der blive dannet et stort plastisk deformationsområde. Efter gentagen plastisk deformation, grundet arbejdshærdning, skaller overfladen af materialet endelig af til slidaffald. Generelt er udmattelsesgrænsen baseret på materialets slidstyrke forkert.

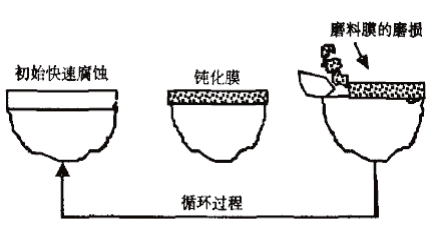

1.3.2 Mekanisme og model for korrosion og slid

Den våde mølle, der bruges i metallurgiske miner, vil ikke kun lide under påvirkningen af tung belastning og alvorligt slid, men også blive korroderet af flydende gylle. Korrosionsslid refererer til processen med massetab forårsaget af den elektrokemiske eller kemiske reaktion mellem materialets overflade og det omgivende miljø, hvilket kaldes korrosionsslid. Arbejdstilstanden for minevådmøllen er normalt elektrokemisk korrosionsslid. Den gensidige fremmemekanisme mellem slid og korrosion gør, at tabet af materialer overstiger den enkelte slidhastighed plus korrosionshastigheden. For at studere effekten af våd slid på slidmekanismen er det nødvendigt at studere korrosionsmekanismen.

1.3.2.1 Fremme af slid på korrosion

(1) Mekanisk fjernelsesmodel. Figur 1-3 viser modellen for mekanisk fjernelse. På grund af eksistensen af et korrosivt medium vil der forekomme ensartet korrosion på metaloverfladen under korrosion og slid, og de dannede korrosionsprodukter kan fuldstændigt dække prøvens overflade. Dette lag af korrosionsprodukt kaldes korrosionsfilm. Det kan forhindre materialets overflade fra yderligere korrosion, men det er let at blive slidt væk af andre hårde materialer eller slibende partikler i den relative glidning af stress. Så er den nøgne metaloverflade let at korrodere, så slid fremmer korrosion. I et specifikt korrosionsmedium afhænger materialernes korrosionsbestandighed hovedsageligt af den passive film. Generelt vil korrosionsslidhastigheden af metal med dårlig genvindingsevne af passiv film stige med 2 størrelsesordener eller endda 4 størrelsesordener sammenlignet med den enkelte statiske korrosionshastighed.

(2) Ifølge den elektrokemiske model vil et vist plastisk deformationsområde blive produceret på overfladen af metalprøven på grund af slibemidlets vinkelforskydningskraft. Den elektrokemiske korrosion af metaloverfladen er meget ujævn, hvilket fører til en yderligere stigning i korrosionshastigheden.

1.4 Formålet, betydningen og hovedindholdet af denne forskning

Driftsomkostningerne for en semi-autogen mølle, der bruges til produktion af metalminer, er enorme, og den mest alvorlige del af slitage og udgifter er mølleforingen. Kina forbruger omkring 2,2 millioner tons slidbestandige stålmaterialer hvert år. Blandt dem forbruger mølleforingen, der anvendes under forskellige produktionsforhold, så meget som 220.000 tons stål, hvilket er omkring en tiendedel af det samlede forbrug af slidbestandige ståldele.

Arbejdstilstanden for de semi-autogene møller, der bruges i metallurgiske mine, er dårlige. Som den mest alvorligt beskadigede del af møllen er foringens levetid for kort, hvilket ikke kun øger driftsomkostningerne for den semi-autogene mølle, men også alvorligt påvirker metalminens produktionseffektivitet. På nuværende tidspunkt bruges højmanganstål normalt til foringspladen på den semi-autogene mølle. Selvom stål med højt manganindhold har god omfattende ydeevne og god arbejdshærdningsevne, er udbyttestyrken for stål med højt manganindhold for lav, hvilket er let at deformere og svigte, hvilket ikke kan opfylde servicebetingelserne for semi-autogen mølleforing, og servicen levetiden på forpladen er kort. For at forbedre ovenstående problemer skal der udvikles en ny type slidstærkt legeret stål med gode omfattende egenskaber som erstatning for stålværksforinger med højt manganindhold.

Baseret på analysen af industri- og minemiljøet i den semi-autogene mølle og analysen af foringsmaterialerne i forskellige vådmøller, viser det sig, at foringen af den semi-autogene mølle har stor betydning Det slidbestandige legerede stål for plade skal have både hårdhed og sejhed; legeret stål skal være enfaset struktur så vidt muligt, eller det skal være flerfaset struktur med god matchning af hårdhed og sejhed, såsom matrixstruktur + carbid; legeringsstålet skal også matche med god flydespænding og have en vis evne til at modstå deformation; det legerede stål skal have god modstandsdygtighed over for slag-korrosion og slibende slid.

Det vigtigste forskningsindhold er som følger:

(1) Undersøgelse af varmebehandling af slidbestandigt højkulstof-lavlegeret stål.

Gennem analyse af mikrostruktur, mekaniske egenskaber og slag-korrosions-slibende slid af højkulstof-lavlegeret slidbestandigt stål med forskellig varmebehandling blev der opnået en slags slidbestandigt korrosionslegeret stål med bedre omfattende egenskaber.

Sammensætningen af lavtlegeret stål med højt kulstofindhold: C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

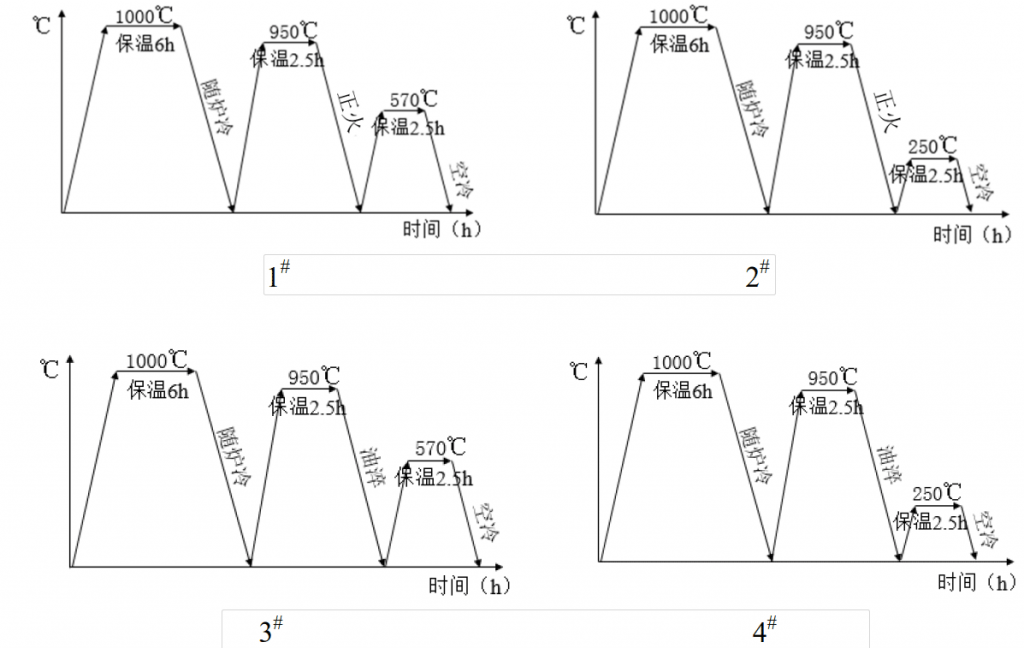

Varmebehandling af kulstoffattigt lavlegeret stål: 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timers olieafkøling + 570 ℃× 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timers olieafkøling + 250 ℃× 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timer normalisering + 570 ℃× 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timer normalisering + 250 ℃× 2,5 timers temperering.

(2) Baseret på designet af højkulstoflegeret stål blev slidbestandigt bainitisk stål med højt kulstofindhold, matrixkomposit med højt manganstål og perlitstål designet hhv. Støbningen og varmebehandlingen af mølleforingene blev afsluttet i Qiming Machinery, og det indledende forsøg blev udført i metalminer.

(3) Mikrostrukturobservation og forskning.

Den metallografiske struktur af lavt kulstoffattigt stål i varmebehandlingstilstand blev observeret, og indflydelsen af forskellige varmebehandlingsprocesser på mikrostrukturen af lavt kulstoffattigt stål blev analyseret gennem analyse og sammenligning. Samtidig analyseres mikrostrukturen af slidbestandigt bainitisk stål, perlitstål og matrixkompositforing med højt manganstål.

(4) Test og forskning i mekaniske egenskaber.

Hårdheden og slagenergien af støbt og varmebehandlet højkulstof-lavlegeret stål blev testet, og hårdheden og slagstyrken af højkulstof-lavlegeret stål efter forskellig varmebehandling blev undersøgt. Samtidig blev den hårdhed og slagabsorberede energi af slidbestandigt bainitisk stål, perlitstål og matrixkompositforing med højt manganstål testet og analyseret. Træktest blev udført på støbt og varmebehandlet lavtlegeret stål med højt kulstofindhold for at studere flydespændingen og andre egenskaber af lavtlegeret stål med højt kulstofindhold med forskellige varmebehandlingsprocesser. Samtidig blev flydespændingen af slidbestandigt bainitisk stål, perlitisk stål og matrixkompositforing med højt manganstål testet og analyseret.

(5) Undersøgelse af slibende slidegenskaber ved slagkorrosion

Under anslagsenergien på henholdsvis 4,5j og 9j blev slag-korrosions-slibebestandigheden og slidmekanismen af lavt-legeret stål med højt kulstofindhold med forskellige varmebehandlingsprocesser undersøgt, og slag-korrosions-slibebestandigheden af slidbestandigt bainitisk stål, perlitstål , og høj mangan stål matrix komposit foring plader blev testet og sammenlignet. Analysen danner grundlag for den praktiske industrielle anvendelse af stål.

2.0 Testbetingelser og metoder

I tilstanden med vådt korrosivt medium er korrosionshastigheden af stålmateriale meget højere end i tør tilstand, som er flere gange i tør tilstand. For at udvikle slidbestandigt, korrosionsbestandigt og slagfast slidbestandigt legeret stål, er højkulstof lavlegeret slidbestandigt stål, bainitisk stål, perlitstål og højmanganstål matrixkompositter designet i dette papir , og mikrostrukturen og de mekaniske egenskaber af disse legerede stål er også undersøgt. Træktest, slagtest, slagkorrosion og slibende slidtest blev udført for at opnå slidbestandigt stål med bedre omfattende ydeevne, som kan give en reference for udvælgelsen af semi -autogene mølleforinger.

2.1 Testmetode

2.1.1 Prøveblokstøbning

De kulstof- og lavlegerede stålprøver, der blev brugt i dette papir, blev smeltet i alkalisk ovnbeklædning med medium frekvens induktionsovn og støbt ind i standard Y-formet testblok, som er vist i fig. 2-1. Støbningen og varmebehandlingen af slidbestandigt bainitisk stål med højt kulstofindhold, perlitstål og matrixkomposit-mølleforinger med højt manganstål er blevet afsluttet i Qiming-maskineriet, og indledende forsøgsbrug er blevet udført i minen.

2.1.2 Design af varmebehandlingsprocesser

Varmebehandlingsprocessen har en indlysende indflydelse på mikrostrukturen, mekaniske egenskaber og slidstyrke af højkulstof-lavlegeret stål. Varmebehandlingsprocessen for denne type lavtlegeret stål med højt kulstofindhold er vist i fig. 2-2.

2.1.3 Prøveforberedelse

Prøverne til mikrostrukturanalyse, hårdhed, XRD, slagtest, træktest og slag-korrosionsslidslidtest blev skåret fra Y-formede testblokke af lavt-legeret stål med højt kulstofindhold med forskellige varmebehandlings- og støbte tilstande. Modellen af trådskæremaskinen er DK77. Skær testblokken ud med slibemaskinebearbejdning til den passende ruhed.

2.1.4 Observation af metallografisk struktur

Mikrostrukturen af hver prøve blev observeret med Lycra optisk mikroskop. 4 vol.% salpetersyrealkoholopløsning blev brugt som en korrosionsopløsning til lavtlegeret stål med højt kulstofindhold, perlitstålforing og højmanganstålmatrixkompositbeklædningsplade i forskellige varmebehandlingstilstande. På grund af den gode korrosionsbestandighed af bainitstål, vælges ferrichlorid-saltsyrealkoholopløsning som korrosionsopløsningen af bainitstålforingspladen. Korrosionsopløsningsformlen er 1 g ferrichlorid, 2 ml saltsyre og 100 ml ethanol.

2.1.5 Test af mekaniske egenskaber

Materialers mekaniske egenskaber, også kendt som materialers mekaniske egenskaber, henviser til materialers mekaniske egenskaber under forskellige eksterne belastninger i et bestemt miljø. De konventionelle mekaniske egenskaber af metalmaterialer omfatter hårdhed, styrke, slagfasthed og plasticitet. Dette projekt fokuserer på makrohårdhed, slagtest og træktest.

Rockwell-hårdheden (HRC) af lavt-legeret stål med højt kulstofindhold, bainit-stål-foring, perlit-stål-foring og høj-manganstål-matrix-kompositbeklædningsplade som varmebehandlet og støbt blev testet af HBRVU-187.5 Bromwell optisk hårdhedstester. Hver prøve blev målt ved 10 forskellige positioner, og prøvens hårdhedsværdi var det aritmetiske gennemsnit af testresultaterne.

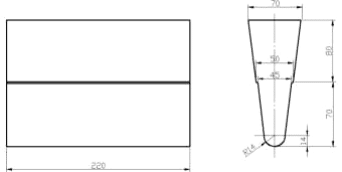

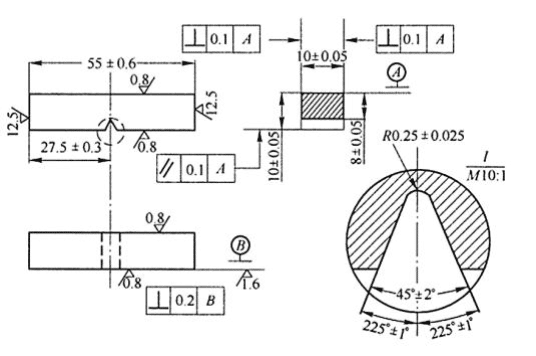

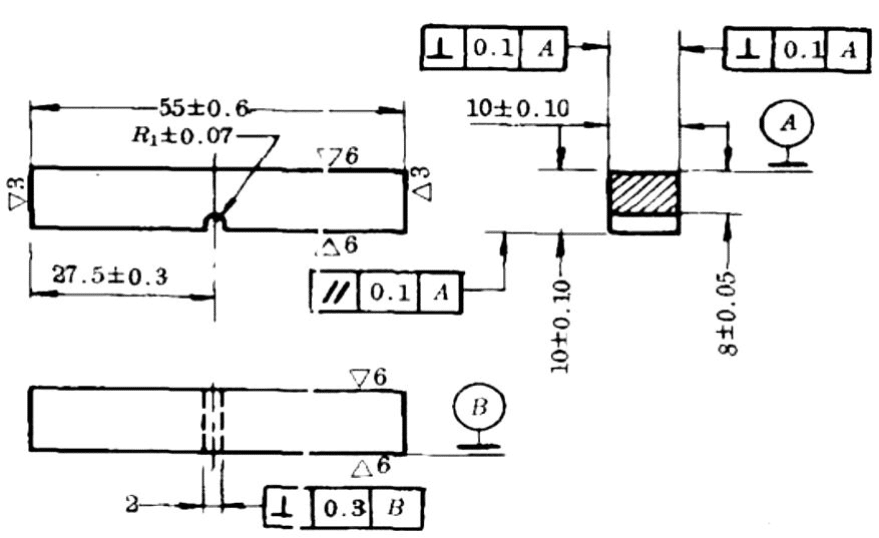

JBW-300hc instrumenteret metalpendulstødtestmaskine blev brugt til at teste slagabsorptionsenergien af standard Charpy V-notch-prøver af højkulstof-lavlegeret stål, perlitstålforing og bainitstålforing som henholdsvis varmebehandlet og støbt tilstand; matrixkompositforing af høj manganstål blev forarbejdet til standard Charpy u-notch prøve i henhold til standarden, og slagabsorptionsenergien blev testet. Slagstørrelsen for hver type prøve med indhak er 10 mm*10 mm*50 mm, og den gennemsnitlige anslagsstørrelse for hver prøve er som vist på tegningen af 3 hak.

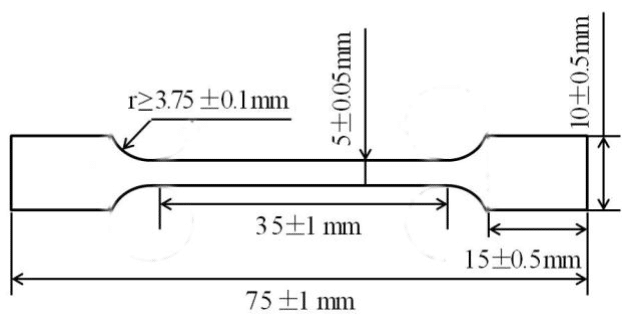

Ved at bruge WDW-300hc mikrocomputerstyret elektronisk universal træktestmaskine blev trækprøver udført på lavt legeret stål med højt kulstofindhold, bainit stålforing, perlit stålforing og høj manganstål matrix komposit foringsplade som varmebehandlet og støbt i rummet temperatur. Prøver af foringsplader med højt kulstofindhold, lavt legeret stål, bainitisk stål, perlitstål og matrixmateriale med højt manganstål, som støbt og varmebehandlet, behandles til trækprøvestænger, som vist i fig. 2-5. Rumtemperaturens trækhastighed indstilles til 0,05 mm/min, og hver prøve testes tre gange, og gennemsnitsværdien tages.

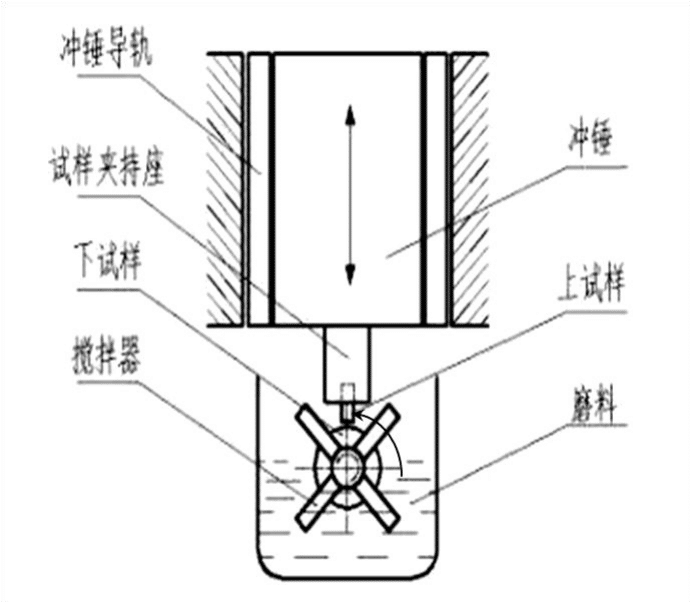

2.1.6 Slidprøve ved slagkorrosion

Slidprøven med slagkorrosion udføres på den modificerede MLD-10a dynamisk belastningsslibende slidtestmaskine. Det skematiske diagram af slidtesteren er vist i fig. 2-6. Efter modifikation kan testmaskinen simulere slagkorrosions-slibende slidtilstand af den semi-autogene mølleforing til en vis grad. De specifikke testparametre er vist i tabel 2-1.

| Tabel 2-1 De tekniske parametre for slagkorrosionsslidtestmaskine | |

| Parameternavn | Parameterværdi |

| Slagenergi / J | 4.5 |

| Hammervægt / kg | 10 |

| Påvirkningstider / tid · min-1 | 100 |

| Frit faldhøjde på hammer / mm | 45 |

| Rotationshastighed for nedre prøve / R · min-1 | 100 |

| Slibende størrelse/mesh | 60-80 (kvartssand) |

| Masseforhold mellem vand og kvartssand | 2:5 |

| Vandmasse/kg | 1 |

| Kvartssand masse/kg | 2.5 |

Under testen monteres den øvre prøve på hammeren, og den nederste prøve sættes på spindlen. Drevet af motoren roterer den nederste prøve og blandebladet på hovedakslen med motoren. Slaghammeren hæves for at indstille den nødvendige højde af slagenergi og falder derefter frit. Drevet af hammeren påvirker den øvre prøve gentagne gange den nedre prøve og slibemidlet (vådt kvartssand) mellem de øvre og nedre prøver af blandebladet. I det tidsrum, hvormed man forbereder sig på at gå ind i den næste støderosionscyklus, vil de øvre og nedre prøver og slibemidler have relativ glidning, og processen er tre-legeme slibende slid. Både de øvre og nedre prøver udsættes for et vist slag og slid, hvilket resulterer i et vægttab af prøven, som er mængden af slid på prøven.

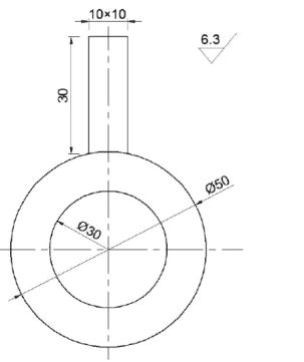

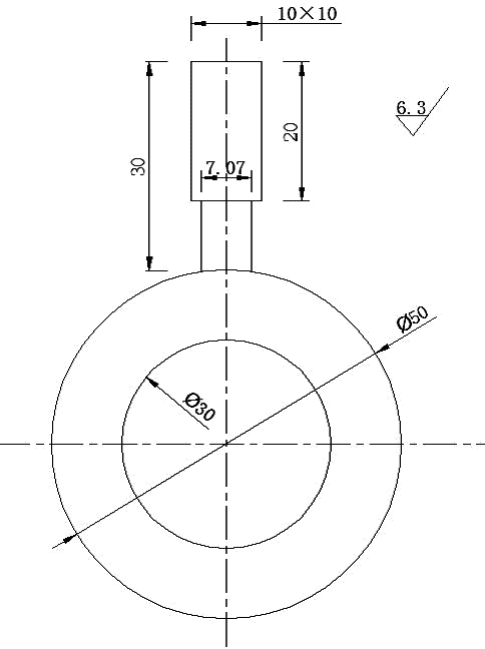

De nederste prøver af prøverne er 45 stål efter bratkøling og anløbning, og hårdheden er 50HRC. De øverste prøver er lavt legeret stål med højt kulstofindhold, bainit stålforing, perlit stålforing og høj manganstål matrix kompositmateriale foringsplade som varmebehandlet og som støbt. Under slagenergien på 4,5j er størrelsen af den øvre prøve 10 mm * 10 mm * 30 mm, og den nedre endeflade bearbejdes til en bueoverflade med en diameter på 50 mm, som vist i fig. 2-7; den øverste del af den øvre prøve med 9j slagenergi er 10 mm * 10 mm * 20 mm, og den nederste del er 7,07 mm * 7,07 mm * 10 mm, og den nedre endeflade bearbejdes til en bueoverflade med en diameter på 50 mm, som vist i fig. 2-8.

Før slidtesten skal prøven formales i 30 minutter for at eliminere indflydelsen fra prøveinstallationsfejlen og andre faktorer. Efter forslibning skal du først fjerne snavs og andet snavs fastgjort til den slidte overflade med en blød børste, derefter rengøre prøven med absolut ethanol ultralyd, tørre den med det samme og vej den med elektronisk analytisk vægt (vej den tre gange hver gang, og tag dens gennemsnitlige værdi som kvaliteten af prøven). Ved begyndelsen af slidtesten vejes hvert 15. minut, og derefter gentages ovenstående vejeoperation.

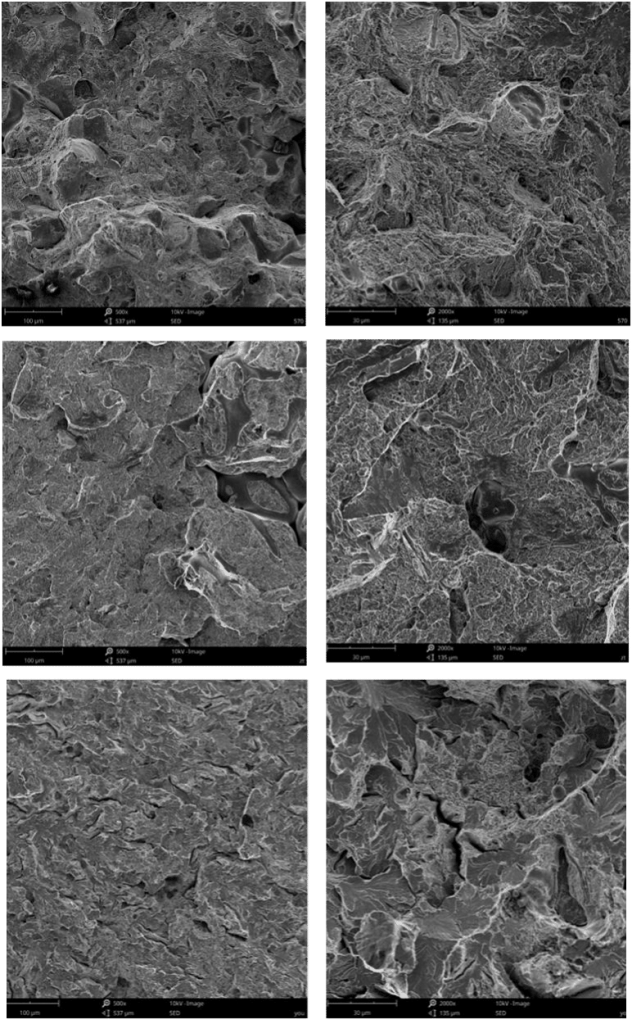

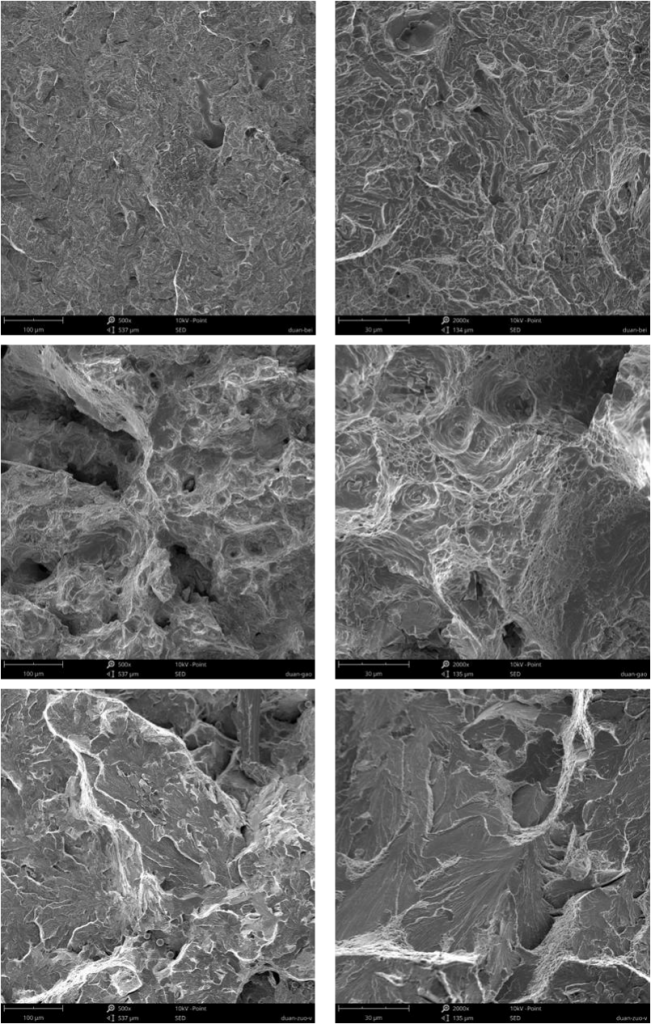

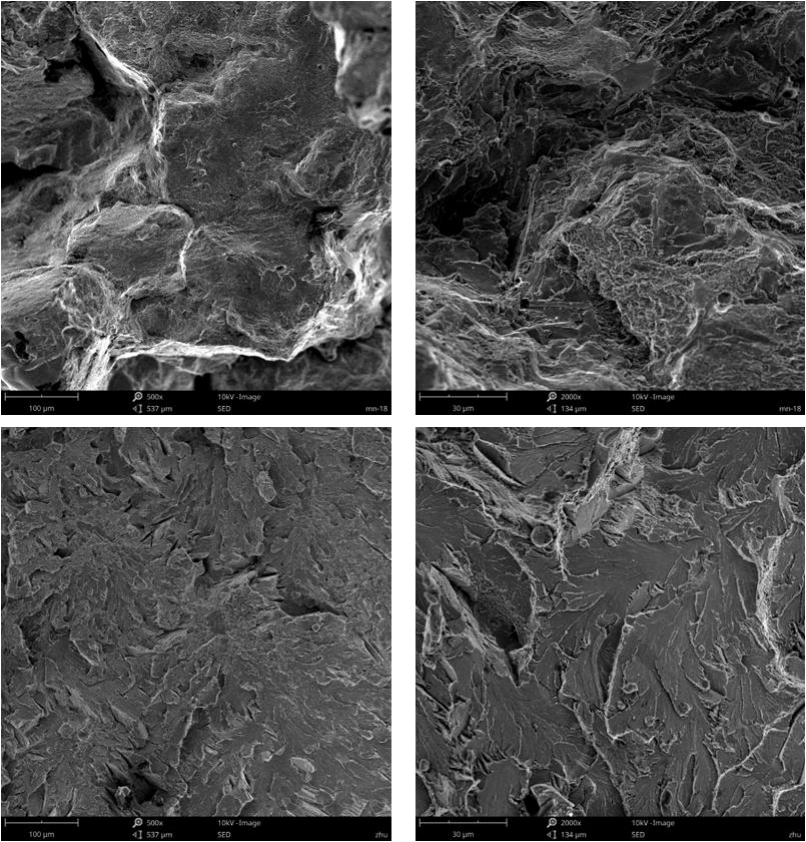

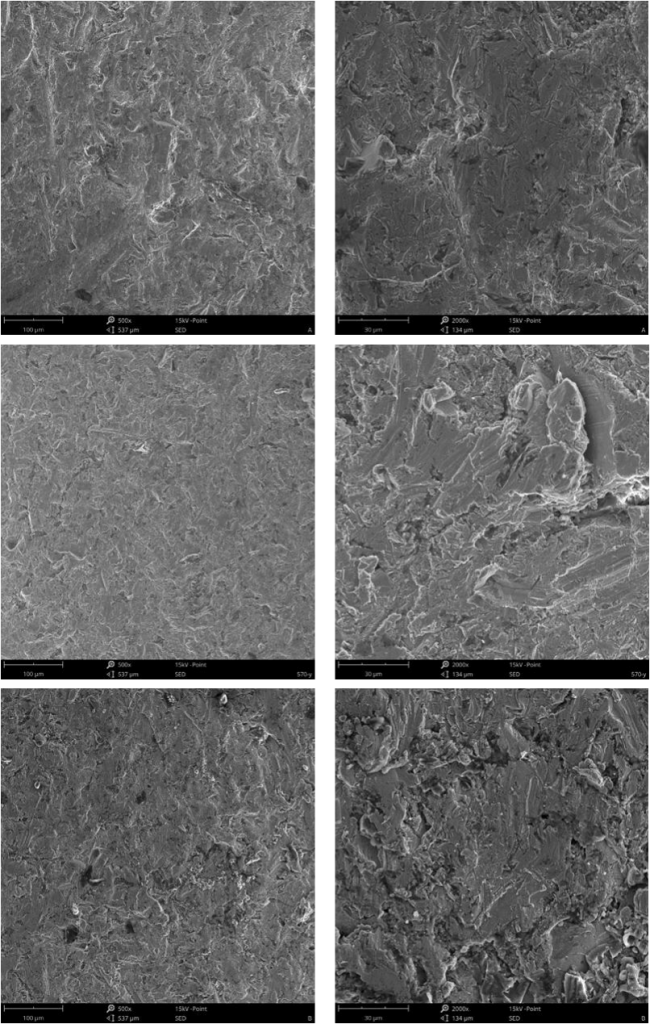

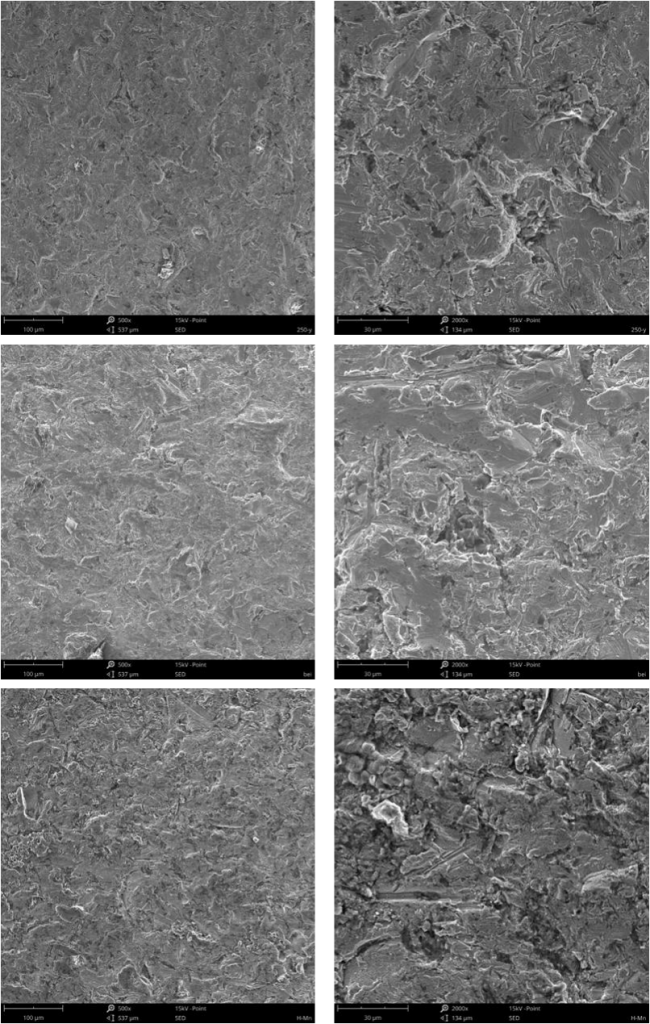

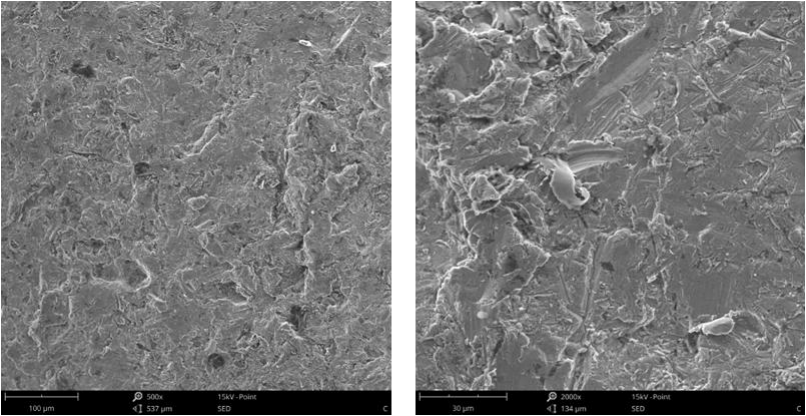

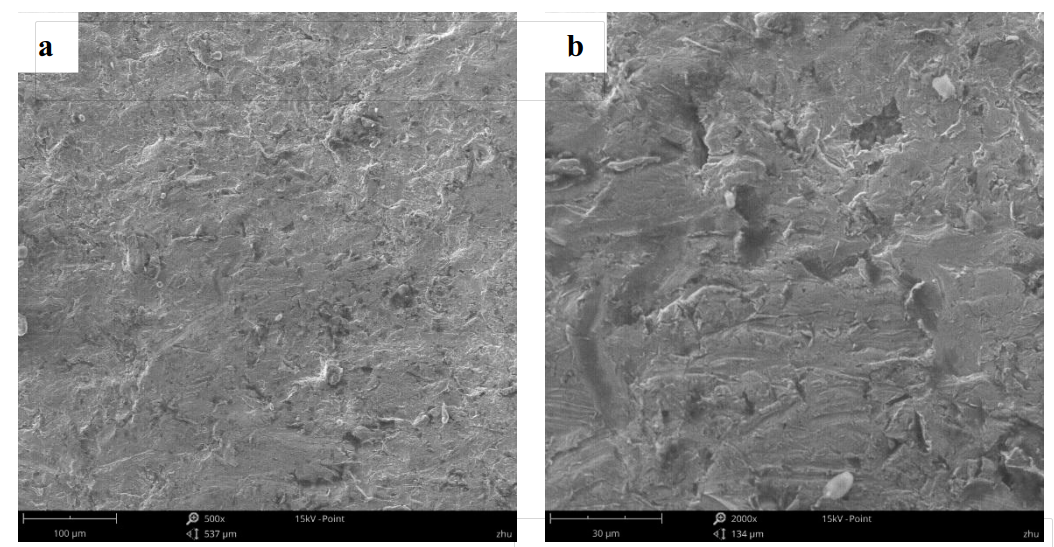

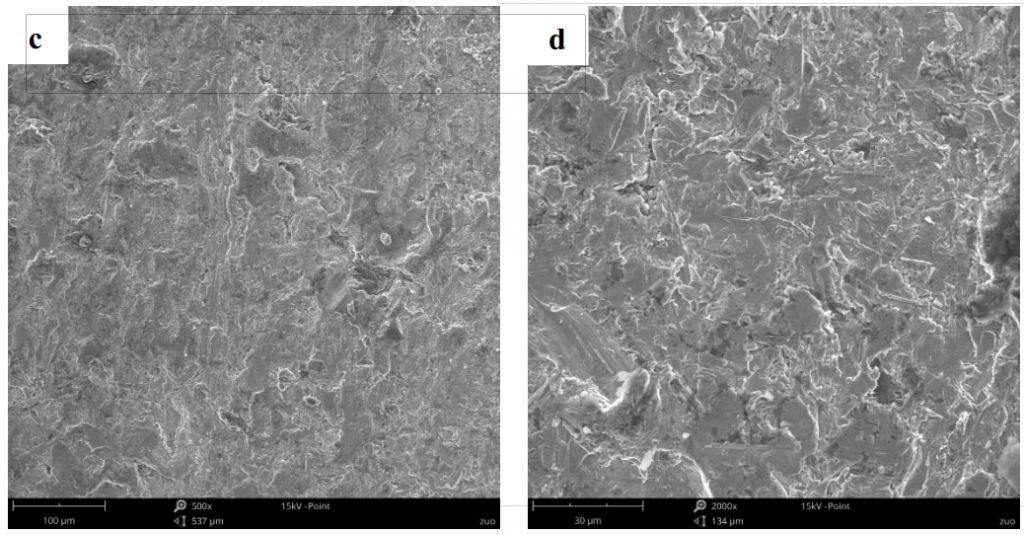

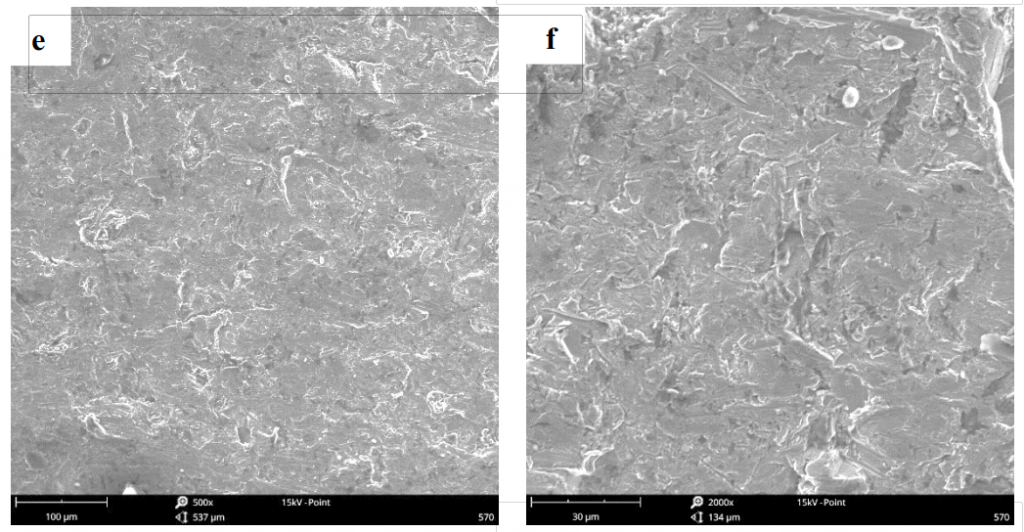

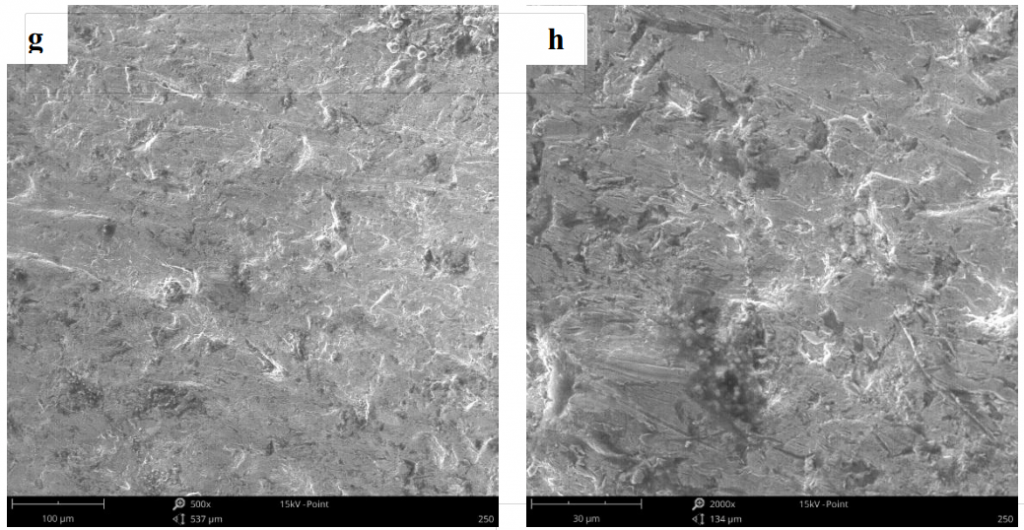

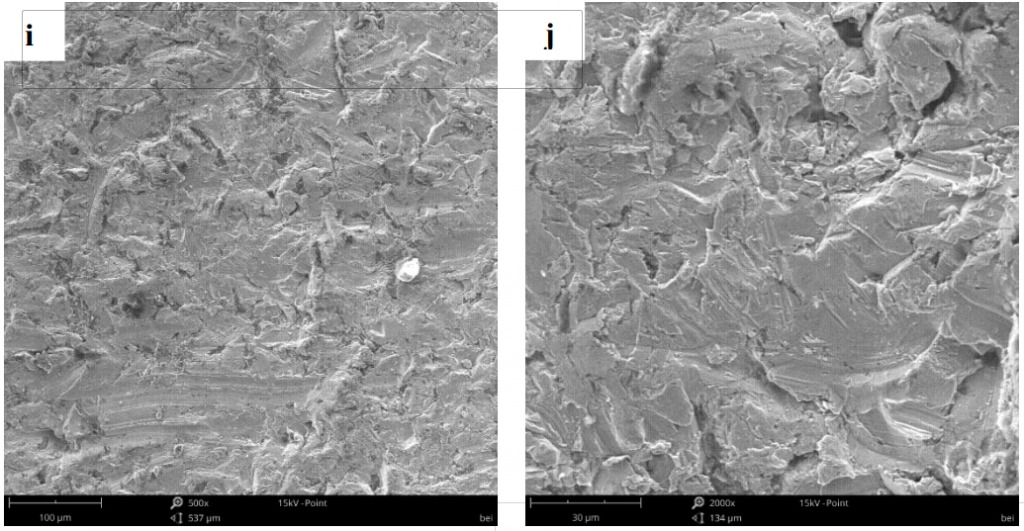

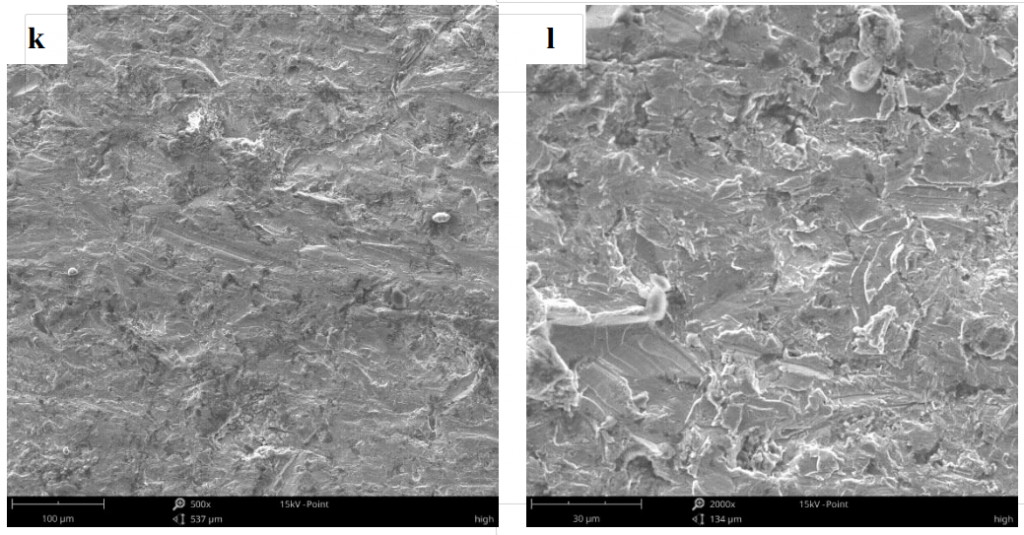

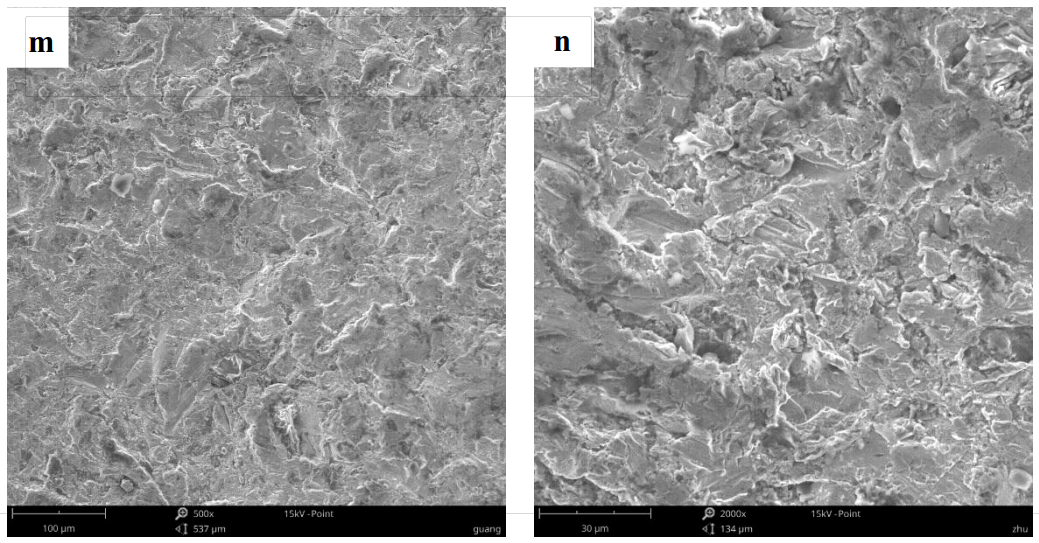

2.1.7 Observation af slagbrud, trækbrud og korrosionsslitagemorfologi

Slagbrud, trækbrud og korrosionsslidmorfologi af prøverne blev observeret under 500 og 2000 gange forstørrelse ved at bruge phenom prox scanning elektronmikroskop. Prøverne, der skulle observeres, blev renset og tørret med ethanol, og overflademorfologien af prøverne blev observeret under scanningselektronmikroskopet, og brudmekanismen og slidmekanismen af slidbestandigt legeret stål blev analyseret.

3.0 Effekt af varmebehandling på mikrostruktur og mekaniske egenskaber af slidbestandige SAG mølleforinger med højt kulstofindhold og lavt legeret stål

Varmebehandling har stor indflydelse på mikrostrukturen og de mekaniske egenskaber af lavt legeret stål med højt kulstofindhold. I dette kapitel studeres effekten af forskellig varmebehandling på det slidbestandige højkulstof-lavlegerede stål med en bestemt sammensætning, og varmebehandlingsprocessen er optimeret for at opnå det optimale slagfaste og slidbestandige legerede stål.

Den kemiske sammensætning af slidbestandigt lavtlegeret stål med højt kulstofindhold er vist i tabel 3-1.

| Tabel 3-1 Den kemiske sammensætning af slid-korrosionsstål med højt kulstofindhold, lavt legeret (vægt-%) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Ifølge varmebehandlingsprocessen vist i fig. 2-2 blev den Y-formede testblok varmebehandlet og markeret som prøver 1, 2, 3 og 4, og den støbte tilstand blev markeret som prøve 5. Efter varmebehandling, prøverne til mikrostrukturobservation, hårdhedstest, slagtest, træktest og slagkorrosions-slibende slidtest blev skåret af en trådskæremaskine.

3.1 Effekt af varmebehandlingsproces på mikrostruktur og mekaniske egenskaber af lavtlegeret stål med højt kulstofindhold

3.1.1 Mikrostruktur

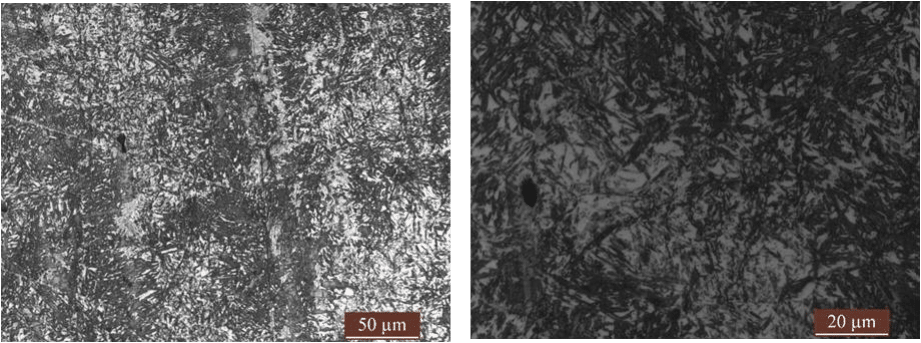

Figur 3-1 viser mikrostrukturen af højkulstof-lavlegeret stål med forskellige varmebehandlingstilstande, og figur 3-1 (a) (b) viser den metallografiske struktur af prøve 1. Efter udglødning ved 1000 ℃ og normalisering ved 950 ℃ og anløbning ved høj temperatur (570 ℃) er prøvens mikrostruktur perlit. Fig. 3-1 (c) (d) viser den metallografiske struktur af prøve 2. Efter annealing ved 1000 ℃ og normalisering ved 950 ℃ og anløbning ved lav temperatur (250 ℃), er prøvens mikrostruktur også perlit. Fig. 3-2 (a) (b) viser højeffektmikrostrukturen taget af SEM. I mikrostrukturen af prøve 1 (fig. 3-2 (a)) kan lamelperlit med skiftende lys og mørke observeres, og mikrostrukturen af prøve 2 (fig. 3-2 (b)) kan også observeres med tydelige lamelperlit, Under samme forstørrelse har perlitstrukturen i lavtlegeret stål med højt kulstofindhold (1 × 10) hærdet ved 570 ℃ tendens til at blive sfæroidiseret. Fig. 3-1 (E) (f) viser den metallografiske struktur af prøve 3. Efter annealing ved 1000 ℃, oliequenching ved 950 ℃ og anløbning ved høj temperatur (570 ℃), er prøvens mikrostruktur hærdet sorbit med martensit orientering. Fig. 3-1 (g) (H) viser den metallografiske struktur af prøve 4. Efter udglødning ved 1000 ℃, oliekøling ved 950 ℃ og anløbning ved lav temperatur (250 ℃), er prøvens mikrostruktur lavtemperaturtempereret martensit. Når prøven bratkøles i olie ved 950 ℃ og tempereres ved lav temperatur, diffunderer C-atomer først og udfælder dispergerede karbider fra overmættet α-fast opløsning. Med stigningen i tempereringstemperaturen stiger karbidudfældningen i legeret stål, og carbid omdannes gradvist til cementit og vokser gradvist op. Som tiden går, begynder tilbageholdt austenit at nedbrydes, og cementit udfældes på samme tid. Når tempereringstemperaturen stiger til 570 ℃, udfældes overmættede C-atomer fuldstændigt fra den overmættede α-faste opløsning, og den fine cementit aggregerer og forgroves, hvilket viser den tempererede sorbit, som bevarer orienteringen af martensit.

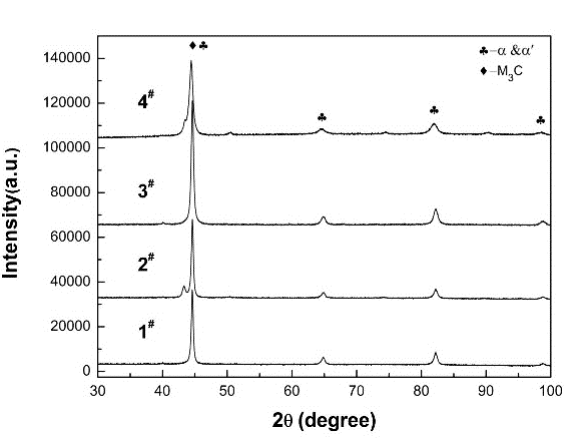

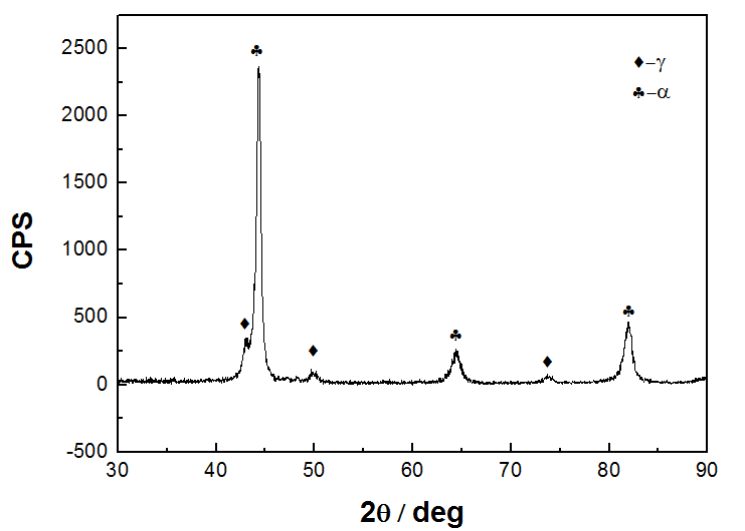

Figur 3-3 viser XRD-diffraktionsmønstrene for lavtlegeret stål med højt kulstofindhold i forskellige varmebehandlingstilstande. Det kan ses af mønsteret, at prøverne i forskellige varmebehandlingstilstande kun har α-fase eller overmættet α-fase og cementitfase uden andre faser.

3.1.2 Mekaniske egenskaber

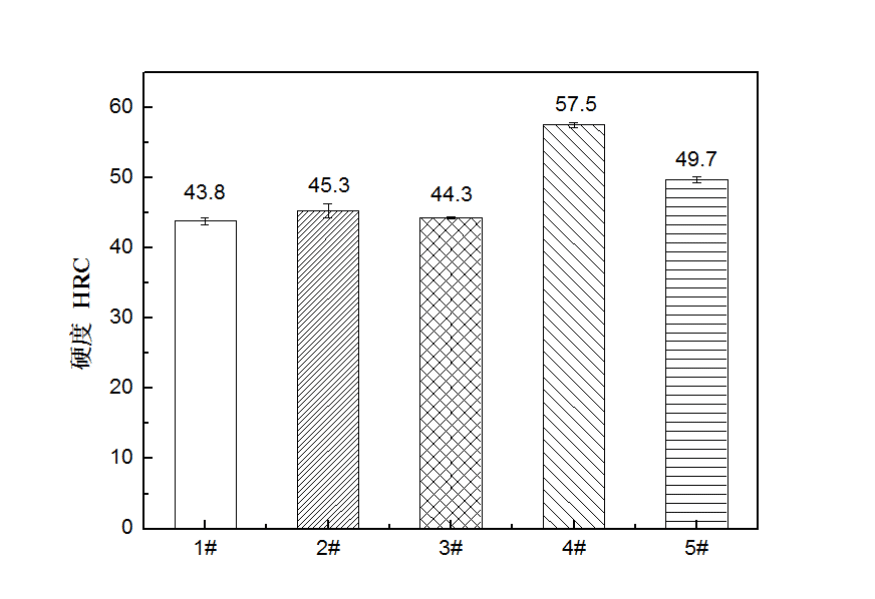

Fig. 3-4 viser hårdheden af lavtlegeret stål med højt kulstofindhold i forskellige varmebehandlings- og støbte tilstande. Resultaterne viser, at: Hårdhedsværdien af lavt-legeret stål med højt kulstofindhold (prøve 4) udglødet ved 1000 ℃ og olie bratkølet ved 950 ℃ og hærdet ved 250 ℃ er den højeste. Hårdhedsværdierne for prøve 1, prøve 2 og prøve 3 er meget tæt på og væsentligt lavere end prøve 4, og prøve 2 er lidt højere end prøve 1 og prøve 3. Fordi jo højere anløbstemperaturen er, jo lavere er hårdheden af legeret stål er. Hårdheden af 2 × 10 prøver tempereret ved lav temperatur (250 ℃) er lidt højere end hårdheden for 1 × 10 prøver tempereret ved høj temperatur (570 ℃), og den for 4 × 10 prøver tempereret ved lav temperatur (250 ℃) er højere end for 3 × 10 prøver. 1 # prøve og 2 # prøver er højkulstof lavlegeret stål efter normalisering og anløbningsbehandling. Tempereringstemperaturen har ringe indflydelse på hårdhedsværdien af stål, og forskellen er lille, så hårdhedsværdien af 1# prøven og 2# prøven har lille forskel. 3 # prøve og 4 # prøve er højkulstof lavlegeret stål efter bratkøling og tempereringsbehandling. Tempereringstemperaturen har stor indflydelse på prøvens hårdhedsværdi. Hårdheden af 4# prøven tempereret ved lav temperatur er meget højere end den for 3# prøven efter højtemperaturtempering.

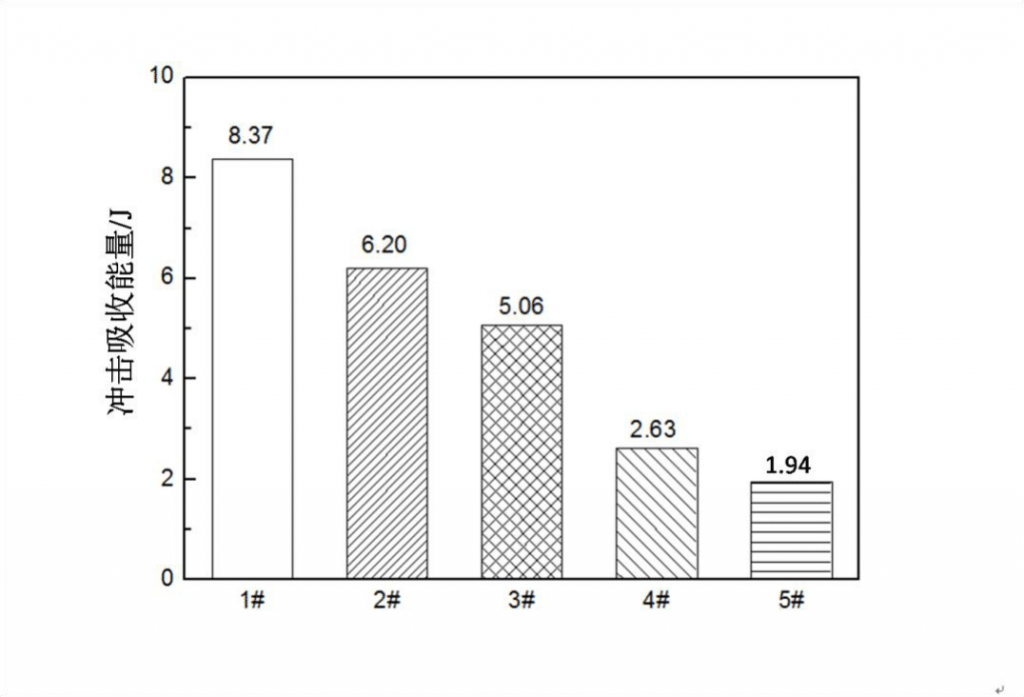

Den slagabsorberede energi fra forskellige varmebehandlinger og støbt lavtlegerede stål med højt kulstofindhold er vist i fig. 3-5. Resultaterne viser, at slagabsorptionsenergien for prøve 1, 2, 3 og 4 falder igen. Slagabsorptionsenergien af lavt-legeret stål med højt kulstofindhold (prøve 1) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃ er betydeligt højere end andre prøver. Dette skyldes, at efter normaliseringsbehandling forbedres den faste opløsningsgrad af hvert element i det legerede stål i austenit, adskillelsen af legeringselementer i støbestrukturen forbedres, homogeniseringsgraden af støbestrukturen forbedres, og slagstyrken af støbestrukturen. stål er forbedret. Efter normalisering og temperering af varmebehandling er 1 og 2 prøver perlitstruktur med god sejhed. Perlitstrukturen af prøve 1 er passiveret og har tendens til at sfæroidiseres. Derfor er sejheden af prøve 1 bedre end prøve 2, og anslagsenergien af prøve 1 er højere. Efter bratkøling af olie og lavtemperatur-hærdningsbehandling er den endelige mikrostruktur af legeret stål hærdet martensit. Prøven bibeholder høj hårdhed og lav sejhed efter bratkøling, så det legerede stål bevarer stadig høj hårdhed og lav sejhed. Efter bratkøling af olie og temperering ved høje temperaturer begyndte martensit at nedbrydes, og der blev dannet en stor mængde sorbit. Hårdheden af prøve 3 faldt signifikant, og sejheden steg signifikant. Derfor var sejheden af prøve 3 bedre end prøve 4. Slagabsorptionsenergien af støbt højkulstof-lavlegeret stål er den laveste, og sejheden er den værste.

Trækstyrkeresultaterne for lavtlegerede stål med højt kulstofindhold i forskellige varmebehandlings- og støbte tilstande er vist i tabel 3-2. Resultaterne viser, at trækstyrken Rm: 3# >1#>2#>4#>5#; Flydestyrke Rel: 3#>1#>2#>4#、5#. Med andre ord har styrken af lavt legeret stål med højt kulstofindhold (3 #), udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 570 ℃, den højeste styrke, og lavtlegeret stål med højt kulstofindhold (4 #) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 250 ℃ har den laveste styrke. Forlængelse efter brud δ:1#>2#>3#>4#>5#, det vil sige, det lavtlegerede stål med højt kulstofindhold (1#) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og anløbet ved 570 ℃ bedste plasticitet, 1#, 2#, 3# og 4# er blandet brud. Resultaterne viser, at plasticiteten af lavt legeret stål med højt kulstofindhold (#4) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og tempereret ved 250 ℃ er det værste, som er skørt brud. Styrken og plasticiteten af støbt lavtlegeret stål med højt kulstofindhold (# 5) er værre end varmebehandlingsprøven, som er sprød brud.

| Tabel 3-2 Træktestresultater af lavtlegerede stål med højt kulstofindhold i de forskellige varmebehandlingsprocesser | |||

| Varenr. | Trækstyrke / Mpa | Forlængelse efter brud /% | Flydespænding / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10,53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 analyse af stødbrud

Fig. 3-6 viser anslagsbrudmorfologien af forskellige varmebehandlinger og støbte stål med lavt kulstofindhold. Fig. 3-6 (a) (b) viser anslagsbrudmorfologien af lavtlegeret stål med højt kulstofindhold (prøve 1), udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃. SEM-observationsresultaterne viser, at brudfladen er relativt flad ifølge den makroskopiske observation (se fig. 3-6 (a)) 3-6 (b)) observation viser, at der er små fordybninger på brudfladen, og en tydelig tungemønster kan ses. Denne prøve viser bedre sejhed end andre prøver. Fig. 3-6 (c) (d) viser anslagsbrudmorfologien af lavtlegeret stål med højt kulstofindhold (prøve 2), udglødet ved 1000 ℃, normaliseret ved 950 ℃ og anløbet ved 250 ℃. Det kan ses af observationen ved lav forstørrelse (se fig. 3-6 (c)), at brudfladen er forholdsvis flad, og af højeffektobservationen (se fig. 3-6 (d)), en lille antal fordybninger kan observeres i bruddet, og tydeligt tungelignende mønster og rivekant kan observeres. Karakteristikaene ved kvasi-spaltning afsløres. Fig. 3-6 (E) (f) viser morfologien af anslagsbrud af lavtlegeret stål med højt kulstofindhold (prøve 3) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 570 ℃. Bruddet er relativt fladt ifølge observationen ved lav forstørrelse (se fig. 3-6 (E)), og der er enkelte fordybninger og et lille antal rivekanter i bruddet observeret ved høj forstørrelse (se fig. 3- 6 (f)). Fig. 3-6 (g) (H) viser morfologien af stødbrud af lavt-legeret stål med højt kulstofindhold (4 #), udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃. Bruddet er et intergranulært brud observeret ved lav forstørrelse (se fig. 3-6 (g)), og der er enkelte rivekanter og kvasi spaltningsbrudmorfologi ved høj forstørrelse (se fig. 3-6 (H)). Fig. 3-6 (I) (J) viser morfologien af stødbrud af støbt højkulstof-lavlegeret stål (5#). Bruddet viser et flodmønster, som er et typisk sprødt brud, og sejheden af den støbte prøve er den værste.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Trækbrudsanalyse

Trækbrudsmorfologien af lavt legeret stål med højt kulstofindhold med forskellig varmebehandling og støbt tilstand er vist i fig. 3-7. Fig. 3-7 (a) (b) viser trækbrudmorfologien af lavt-legeret stål med højt kulstofindhold (#1) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og anløbet ved 570 ℃. Der kan observeres små fordybninger, og brudarealet er stort, hvilket hører til duktilt brud med høj sejhed. Fig. 3-7 (c) (d) viser trækbrudmorfologien af lavtlegeret stål med højt kulstofindhold (#2) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 250 ℃. Små fordybninger og delvist glatte riller observeres ved høj forstørrelse (fig. 3-7 (d)). Der findes ingen revner i rillerne, som hører til duktilt brud. Fordybningerne er mindre og mindre, og prøvens sejhed er værre end #1. Fig. 3-7 (E) (f) viser trækbrudmorfologien af lavtlegeret stål med højt kulstofindhold (#3) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 570 ℃. De fleste spaltningsmønstre og et lille antal små fordybninger kan observeres. Spaltningsmønsterområdet er større, fiberområdet er mindre, og prøve nr. 3 er en blandet fraktur. Figur 3-7 (g)(h) Trækbrudmorfologien af lavt-legeret stål med højt kulstofindhold (#4) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 250 ℃ viser tydelige flodmønster- og spaltningsbrudkarakteristika. Ved høj forstørrelse (Fig. 3-7 (H)) observeres et lille antal lavvandede fordybninger i frakturcentret, men prøverne tilhører stadig sprødbrud. Fig. 3-7 (I) (J) viser trækbrudmorfologien af støbt højkulstof-lavlegeret stål (#5) med tydeligt flodmønster og tydelige spaltningsbrudkarakteristika. Det tilhører skørt brud, og prøvens sejhed er den værste.

Højkulstof lavlegeret slidbestandigt legeret stål med sammensætning af c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% og N 0,10% blev udsat for fire forskellige varmebehandlinger. Virkningerne af forskellige varmebehandlinger på mikrostrukturen og mekaniske egenskaber af lavt legeret stål med højt kulstofindhold blev undersøgt. Varmebehandlingsmetoderne for lavt legeret stål med højt kulstofindhold er som følger: 1000 ℃ × 6 timers udglødning + 950 ℃ × 2,5 timer normalisering + 570 ℃ × 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timer normalisering + 250 ℃× 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timers oliebekæmpelse + 570 ℃× 2,5 timers temperering; 1000 ℃× 6 timers udglødning + 950 ℃× 2,5 timers olieafkøling + 250 ℃× 2,5 timers temperering. Resultaterne viser, at:

- Mikrostrukturen af lavtlegeret stål med højt kulstofindhold (# 1), udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃ er perlit. Mikrostrukturen af lavtlegeret stål med højt kulstofindhold (# 2) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 250 ℃ er også perlit. Perlitstrukturen i # 1 er dog passiveret og har en tendens til at blive sfæroidiseret, og dens omfattende egenskaber er bedre end den af # 2. Mikrostrukturen af lavt legeret stål med højt kulstofindhold (prøve 3) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 570 ℃ er hærdet sorbit med martensitorientering. Mikrostrukturen af lavtlegeret stål med højt kulstofindhold (#4) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 250 ℃ er hærdet martensit.

- Hårdheden af lavt legeret stål med højt kulstofindhold (#4) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 250 ℃ har den højeste Rockwell-hårdhed på 57,5 HRC. Hårdheden af de andre tre typer lavtlegeret stål med højt kulstofindhold er lavere end prøve 4, og hårdhedsværdierne er tæt på. Hårdheden af prøver 1,2,3 er 43,8 HRC, 45,3 HRC og 44,3 HRC.

- Slagsejhedstesten med V-hak viser, at det lavtlegerede stål med højt kulstofindhold (#1) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃ har den højeste slagabsorptionsenergi (8,37 J) og den bedste sejhed. Træktestresultaterne viser også, at forlængelsen efter brud δ af højkulstof-lavlegeret stål (# 1) udglødet ved 1000 ℃, normaliseret ved 950 ℃ og hærdet ved 570 ℃ har den maksimale forlængelse efter brud (14,31 %), og bruddet er et duktilt brud.

- Resultaterne af træktesten viser, at styrken af lavt legeret stål med højt kulstofindhold (#3) udglødet ved 1000 ℃, olie bratkølet ved 950 ℃ og hærdet ved 570 ℃ har den bedste styrke (Rm: 1269mpa, Rel: 1060mpa). styrke på # 1, # 2, # 3, og # 4 er Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- De mekaniske egenskaber af støbt lavtlegeret stål med højt kulstofindhold (nr. 5) er dårligere end de varmebehandlede prøver. Varmebehandling forbedrer de omfattende egenskaber af lavt legeret stål med højt kulstofindhold.

4.0 Mikrostruktur og mekaniske egenskaber af slidbestandigt bainitisk stål, perlitstål og højmanganstål matrix komposit mølleforinger

For at sammenligne og studere det slidbestandige og korrosionsbestandige legeringsstål til foringspladen på den semi-autogene mølle, idet vi tog kulstoflegeret stål som den grundlæggende orientering, designede vores fabrik tre slags legeret stål med højt kulstofindhold og deres kompositmaterialer og lavet foringsplader. Støbningen og varmebehandlingen blev afsluttet på vores fabrik, og det indledende forsøg blev udført i metalminer.

Den kemiske sammensætning af bainitisk stål, perlitstål og højmanganstål matrix komposit mølleforinger er vist i tabel 4-1, tabel 4-2 og tabel 4-3.

| Tabel 4-1 Den kemiske sammensætning af bainit stålforingsplader (vægt%) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4,571 | 0,424 | 0,269 |

| Tabel 4-2 Den kemiske sammensætning af foringsplader af perlitstål (vægt-%) | |||||||

| C | Si | Mn | Al | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3,103 | 0,111 | 0,202 |

| Tabel 4-3 Den kemiske sammensætning af matrix-kompositforingsplader af høj manganstål (vægt%) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1,197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Efter at bainitstålforingen, perlitstålforingen og højmanganstålmatrixkompositforingen er fjernet, skæres prøverne til mikrostrukturobservation, hårdhedstest, slagtest, træktest og slag-korrosions-slibende slidtest af en trådskæremaskine.

4.1 Mikrostruktur og mekaniske egenskaber af bainitisk stål, perlitstål og højmanganstål matrix komposit mølleforinger

4.1.1 Mikrostruktur

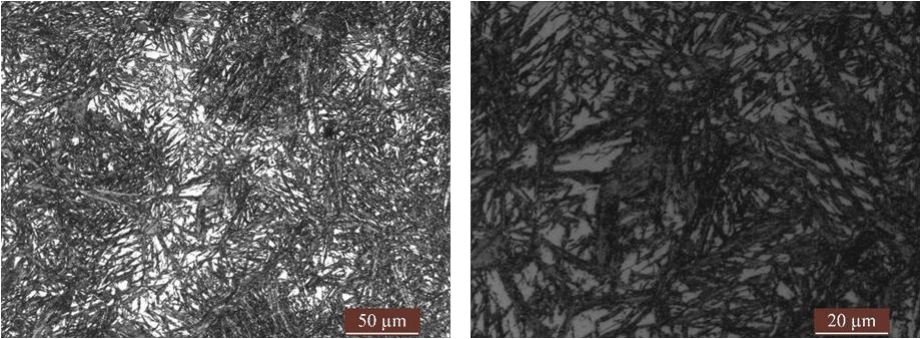

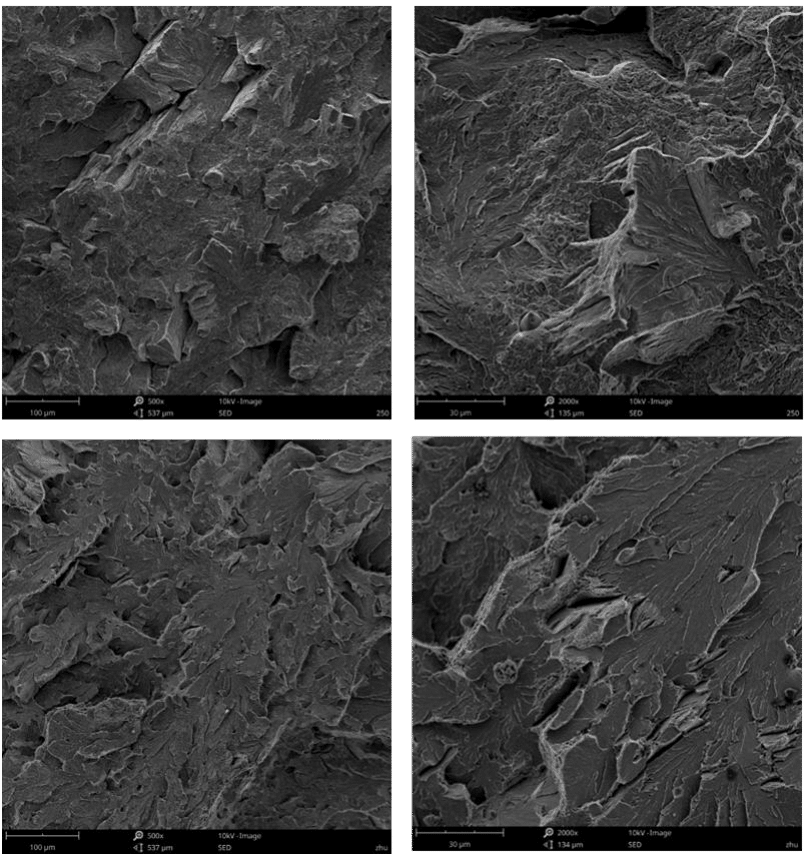

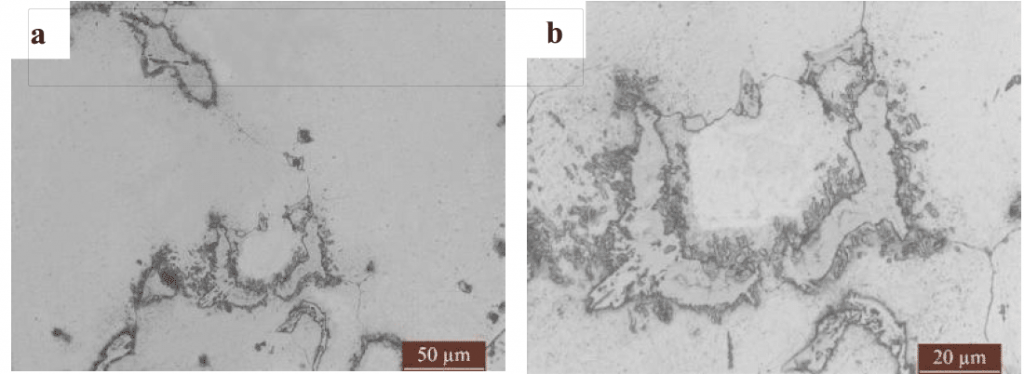

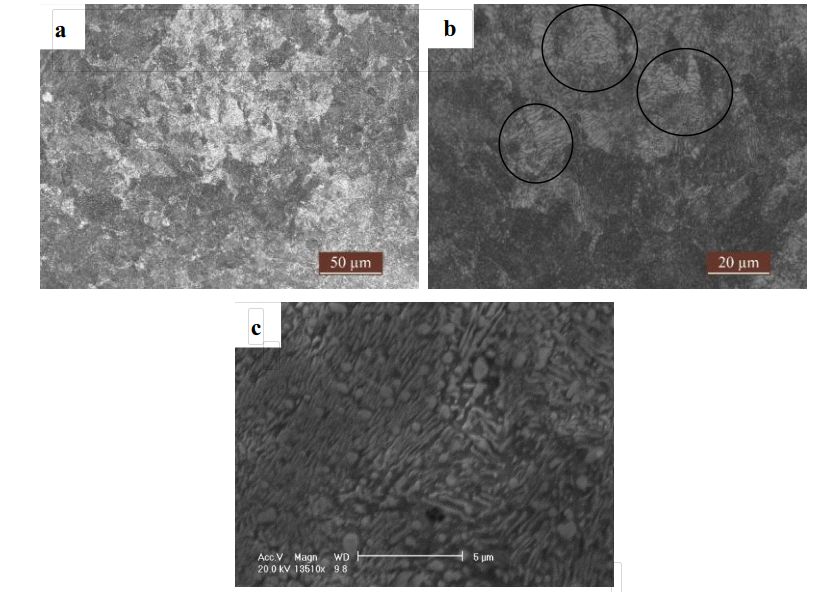

Figur 4-1 viser den metallografiske struktur af bainitstålforingspladen, og Figur 4-1 (a) (b) viser den metallografiske struktur af den slidløse overflade. Den sorte nålelignende nedre bainitstruktur (se pil i figur 4-1 (b)), fjerlignende øvre bainitstruktur (se figur 4-1 (b) cirkel), og noget hvidt tilbageholdt austenit kan observeres. Fig. 4-1 (c) (d) viser den metallografiske struktur af slidfladen. Den sorte nålelignende nedre bainitstruktur og noget hvidt tilbageholdt austenit kan observeres. Den sorte nålelignende nedre bainit på den slidløse overflade er finere end slidfladen.

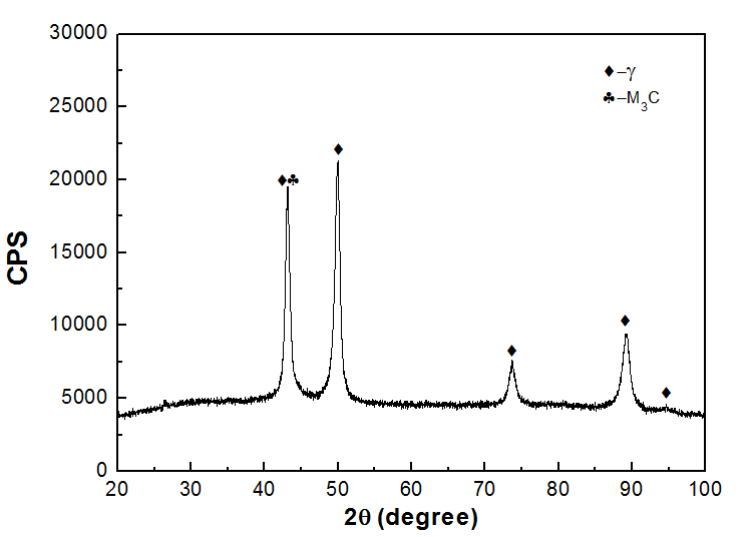

Figur 4-2 viser XRD-diffraktionsmønsteret af bainitstålforingspladen. Diffraktionsmønsteret for den bainitiske stålprøve viser diffraktionstoppene for α-fasen og γ-fasen, og der er ingen åbenlys diffraktionstop for carbid i diagrammet.

(b)non-wear-surface(c)(d)wear-surface.png)

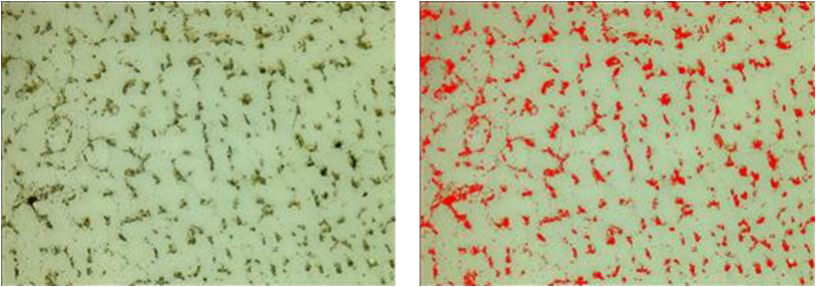

Fig. 4-3 viser den metallografiske struktur af den høje manganstålmatrix-kompositbeklædningsplade, fig. 4-3 (a) viser en makrograf, fig. 4-3 (b) viser et diagram med høj forstørrelse, og fig. 4-3 (b) viser et stort antal karbider på austenitkorngrænsen. På overfladen af den polerede og korroderede højmanganstålmatrixkompositforingspladeprøve blev der taget henholdsvis 10 metallografiske billeder med en forstørrelse på 100 gange (se fig. 4-4). Arealfraktionen af karbider i synsfeltet blev analyseret ved at bruge softwaren Las fase ekspertsoftware fra Lycra metallografisk mikroskop, og den aritmetiske gennemsnitsværdi blev taget. Ifølge beregningen er karbidindholdet i den høje manganstålmatrixkompositforing 9,73%. Carbider er spredt i austenit som anden fase, hvilket forbedrer materialets slidstyrke og flydespænding. Det høje manganstålmatrixkompositforingsmateriale er et kompositmateriale med austenitstruktur som matrix og carbid som anden fase.

Fig. 4-4 viser XRD-diffraktionsmønsteret af højmanganstålmatrix-kompositbeklædningsplade, hvor der er diffraktionstoppe af y-fase og carbid, men ingen diffraktionstoppe for martensit.

Fig. 4-6 viser mikrostrukturen af perlitstålforing, og Fig. 4-6 (a) (b) viser den metallografiske struktur taget med Lycra metallografisk mikroskop. Det kan observeres, at perlitstrukturen er sort og hvid (se fig. 4-6 (b) sort cirkel). Det hvide område er ferrit og det sorte er cementit. Fig. 4-6 (c) viser højeffektmikrostrukturen af SEM. Pearlit med lyse og mørke faser kan ses. Den lysere del er cementit og den mørkere del er ferrit.

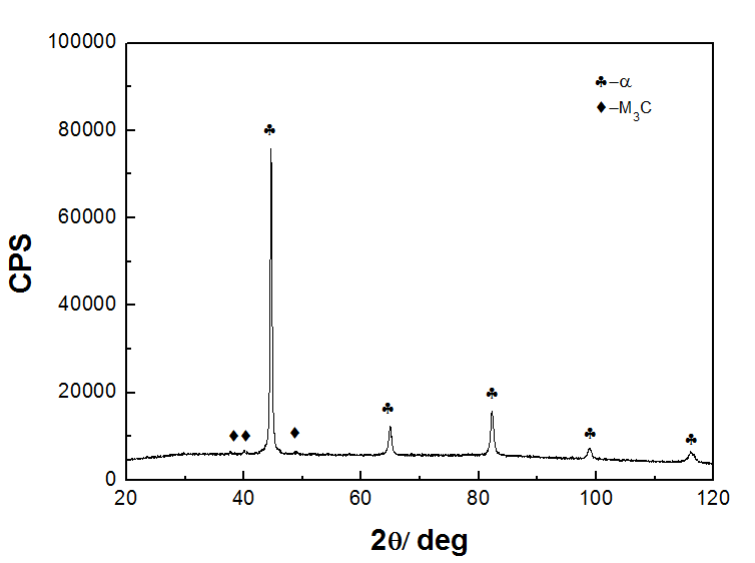

Figur 4-7 viser XRD-diffraktionsmønsteret for perlitstålmølleforinger. Der er diffraktionstoppe af α-fasen og Fe3C-fasen i diffraktionsmønsteret af perlitmølleforingerne, og der vises ingen åbenlys resterende austenittop.

4.1.2 Mekaniske egenskaber

Tabel 4-4 viser testresultaterne for hårdhed og slagstyrke af bainit stålforing, højmanganstål matrix komposit liner og perlit stål liner. Resultaterne viser, at bainit stålforingen har gode matchende egenskaber med hensyn til hårdhed og sejhed; den høje manganstål matrixkomposit har dårlig hårdhed, men god sejhed uden arbejdshærdning; sejheden af perlitstål er dårlig.

| Tabel 4-4 Rockwell-hårdhed og slagfasthed for tre slags legerede stålmølleforinger | |

| Vare | Resultat |

| Hårdhed af bainitisk legeret stålmølle liners (HRC) | 51,7 |

| Hårdhed af høj mangan stål matrix komposit legeret stål mølle liners (HRC) | 26,5 |

| Hårdhed af perlitlegerede stålmølleforinger (HRC) | 31.3 |

| V-hak slagabsorptionsenergi af bainitisk legeret stålmølleforinger (J) | 7.5 |

| U-hak stødabsorberende energi af høj mangan stål matrix komposit legeret stål mølle liners (J) | 87,7 |

| Slagabsorptionsenergi af perlitlegeret stålmølleforinger med V-hak (J) | 6 |

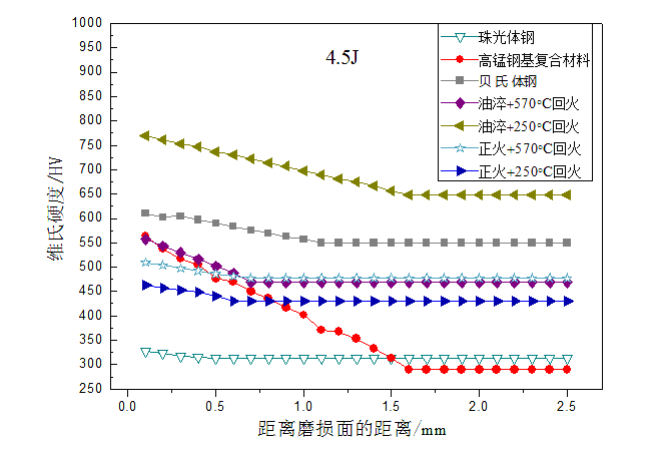

Figur 4-8 er en sammenligning af hårdhedsfordelingen i det hærdede lags område af tre slags foringsmaterialer, nemlig bainit stålforing, højmanganstålbaseret kompositforingsplade og perlitstålforing. Resultaterne viser, at den høje manganstålbaserede kompositforingsplade og bainitstålforingen har tydelige hærdningsfænomener efter et forsøg i minen. Bearbejdningshærdningsdybden af den høje manganstålbaserede kompositforing er 12 mm, og foringspladens hårdhed øges til 667 HV (58,7 HRC); bearbejdningshærdningsdybden af bainit stålforing er 10 mm, hårdheden af HVS blev øget med næsten 50 % ved bearbejdning af hærdning, og der var intet tydeligt hærdningsfænomen i perlitstålforing.

Tabel 4-5 viser træktestresultaterne af højmanganstålmatrix-kompositmølleforinger og perlitstålmølleforinger. Resultaterne viser, at trækstyrken af perlitstålmatrix-kompositmølleforinger svarer til trækstyrken for højmanganstålmatrix-kompositmaterialemølleforinger, men højmanganstålmatrixkompositmaterialeforingspladen har højere flydespænding end perlitstålmølleforinger. Samtidig er forlængelsen efter brud af perlitstålforing højere end for manganstålmatrixkomposit, og foringen af højmanganstålmatrixkompositmateriale har bedre sejhed.

| Tabel 4-5 Træktestresultater for forskellige mølleforinger af legeret stål | |||

| Varenr. | Trækstyrke / Mpa | Forlængelse efter brud /% | Flydespænding / Mpa |

| Højt mangan stål matrix komposit liner | 743 | 9.2 | 547 |

| Perlit stålforing | 766 | 6.7 | 420 |

4.1.3 Slagbrudsanalyse

Fig. 4-9 viser anslagsbrudmorfologien af bainit stålforing, høj mangan stål matrix komposit liner og perlit stål liner. Fig. 4-9 (a) (b) viser anslagsbrudmorfologien af bainit stålforingsmateriale. Brudfladen er forholdsvis flad med et lille antal rivekanter og stor forstørrelse (Fig. 4-9 (a)) Brudsejheden af fordybningerne (B-9) er lavvandede, men brudenergien er lille. Fig. 4-9 (c) (d) viser morfologien af stødbrud af højmanganstål matrix kompositforingsmateriale. Fra den lave forstørrelse (fig. 4-9 (c)) observeres tydelig plastisk deformation på brudfladen, og der opstår fordybninger på tværsnittet. Ved høj forstørrelse (fig. 4-9 (d)) kan store og små fordybninger observeres på samme tid, og de store fordybninger er dybe, og fordybningerne er viklet ind i hinanden. Figur 4-9 (E) (f) viser anslagsbrudmorfologien af perlitstålforingsmateriale. Sprækkefladen er relativt flad under lav forstørrelse (Fig. 4-9 (E)), mens flodmønsteret kan observeres ved høj forstørrelse (Fig. 4-9 (f)). Samtidig kan et lille antal fordybninger observeres i kanten af flodmønsteret. Prøven er sprød fraktur i makrovisningen og plastisk fraktur i den lokale del i mikrovisningen.

4.1.4 Trækbrudsanalyse

Figur 4-10 viser trækbrudmorfologien af kompositbeklædningsplade med høj manganstål og perlitstålbeklædningsplade, og figur 4-10 (a) (b) viser trækbrudmorfologien af kompositbeklædningsplademateriale af høj manganstål. Fra den lave effekt (fig. 4-10 (a)) har bruddet tydelig plastisk deformation, en lille del af rivekant og høj forstørrelse (fig. Et lille antal lavvandede fordybninger og et stort antal spaltningstrin kan observeres i 4-10 (b). Prøven tilhører blandet brudtilstand. Fig. 4-10 (c) (d) viser trækbrudmorfologien af perlitstålforingsmateriale. Brudfladen er relativt flad, når den observeres ved lav forstørrelse ( Fig. 4-10 (c)) Det tydelige flodmønster og rivekant kan observeres ved høj forstørrelse (Fig. 4-10 (d)) Prøven tilhører en sprød fraktur.

4.2 Resultaterne

- Mikrostrukturen af de bainitiske legerede stålmølleforinger viser sort nålelignende nedre bainit og en del af fjerlignende øvre bainit med en hårdhed på 51,7 HRC. Efter at møllelineren er blevet testet i miner, har den en vis hærdningsdybde på 10 mm. Mølleforingens hårdhed øges med 50 HV. Slagenergien, der absorberes af V-hakket på bainit stålforing, er 7,50 J, og brudoverfladen er et duktilt brud. Bainit-legeret stålmølleforinger har gode omfattende mekaniske egenskaber.

- Mikrostrukturen af høj mangan stål matrix komposit mølle liner er austenit struktur. Der er mange karbider i austenitkorngrænsen, og indholdet af karbid er 9,73 %. Foringsmaterialet af matrixkompositmateriale med højt manganstål er et kompositmateriale med austenitstruktur som matrix og carbid som anden fase. Hårdheden af matrixkompositforingen af høj manganstål er 26,5 HRC uden arbejdshærdning. Efter brug i miner opstår der tydelig arbejdshærdning. Dybden af arbejdshærdningen er 12 mm. Den højeste hårdhed er 667 HV (58,7 HRC). Den stødabsorberede energi af standard u-hak af matrixkompositforing af høj manganstål er 87,70 J, og stødbruddet er et duktilt brud. Forlængelsen efter trækbrud af matrix-kompositforingen af høj manganstål er 9,20%, og trækbruddet er et blandet brud. Den høje mangan stål matrix komposit mølle liner har god sejhed. Trækstyrken og flydespændingen af matrix-kompositfræser med højt manganstål er 743 MPa og 547 MPa.

- Resultaterne viser, at mikrostrukturen af perlitlegerede stålmølleforinger typisk er sort og hvid perlitstruktur med en hårdhed på 31,3 hrc, og der er ikke noget åbenlyst hærdningsfænomen efter prøvebrug i miner. Slagabsorptionsenergien af standard V-hak af perlitstålforing er 6,00j, og brudoverfladen er en mikrolokal plastikbrud og makroskørt brud. Forlængelsen af perlitstålforing efter trækbrud er 6,70%, trækbrud er en skør fraktur, sejheden er høj, og foringen af manganstålmatrixkomposit er dårlig. Trækstyrken og flydespændingen af perlit stålforing er 766 MPa og 420 MPa.

5.0 Slagkorrosion og slidstyrke af semi-autogene møllelegerede stålmølleforinger

Mølleforingene i den semi-autogene mølle bliver ikke kun påvirket og slidt af gylle, men også korroderet af gylle i tromlen, hvilket i høj grad reducerer foringens levetid. Slidprøven med slagkorrosion kan godt simulere slidtilstanden af foringspladen på den semi-autogene mølle. På nuværende tidspunkt er forskningen i materialers slidstyrke og korrosionsydeevne hovedsageligt at måle slidvægttabet af materialer i slagkorrosions-slibende slidtest under tre-krop slidforhold, og derefter observere slidmorfologien af prøver ved scanning elektronmikroskop, og analyser derefter slidmekanismen. I dette kapitel analyseres slidstyrken og slidmekanismen for forskellige prøver gennem slag-korrosions-slibende slidtab og morfologi af varmebehandlet højkulstof-lavlegeret korrosionsbestandigt stål, bainitstålforing, perlitstålforing og højmanganstål matrix komposit liner.

5.1 Slibende slidegenskaber ved slagkorrosion ved 4,5 J slagenergi

5.1.1 Slidbestandighed mod slag og slibning

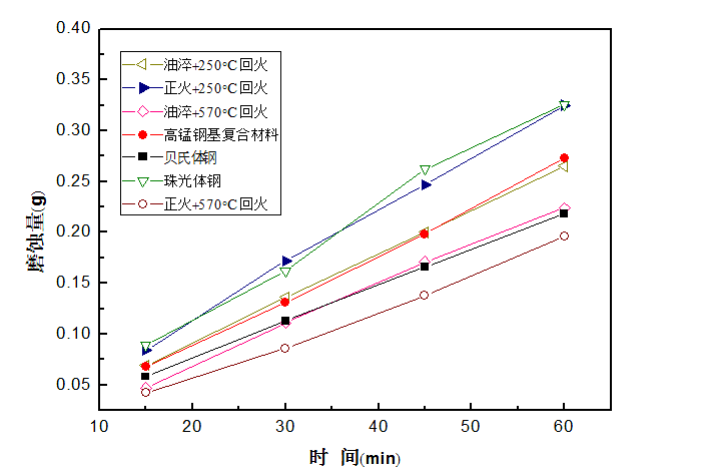

Under påvirkningen af slagenergi på 4,5 j, slidvægttabet af højkulstof lavt legeret korrosionsbestandigt stål, bainit stålforing, perlit stålforing og høj manganstål matrix kompositforingsplade i forskellige varmebehandlingstilstande med slagkorrosionsslidslid tid er vist i fig. 5-1.

- Resultaterne viser, at vægttabet af hver prøve stiger med tiden, og slidhastigheden er stabil;

- Slidstyrken for hver prøve er som følger: bainit stålforingsplade > 1000 ℃ udglødning +950 ℃ normalisering +570 ℃ hærdet højkulstof lavlegeret stål > 1000 ℃ udglødning +950 ℃ oliehærdet stål +2 højt kulstofhærdet stål +2 perlitstålforing > 1000 ℃ udglødning +950 ℃ normalisering +250 ℃ anløbning med højt kulstof lavt legeret stål > 1000 ℃ udglødning +950 ℃ oliehærdning +570 ℃ hærdet stål med høj kulstof, lavt foringsstål, højt kulstof, lavt møllestål > højkulstof lavt foringsstål hærdet stål > højkulstof, lavt foringsstål.

5.1.2 Analyse af slidmekanisme

Der er to hovedslidmekanismer for stødslidslid: den ene er slitage forårsaget af slibende skæring og mejsling; den anden er udmattelsesslitage forårsaget af gentagne grubetændelse under slagkraften. Under den våde slibetilstand er slibende slag hovedsageligt slibende slidtab og ledsaget af elektrokemisk korrosion, som fremmer hinanden og accelererer slidhastigheden af materialer.

Figur 5-2 viser slidoverflademorfologien af korrosionsbestandigt stål og bainitstålforing med højt kulstofindhold, lavt legeret, perlitstålforing og højmanganstålmatrix-kompositmaterialebeklædningsplade under forskellige varmebehandlingstilstande.

Fig. 5-2 (a) (b) viser slidmorfologien af 1R-prøven, det vil sige, lavtlegeret stål med højt kulstofindhold, udglødet ved 1000 ℃ og normaliseret ved 950 ℃ og anløbet ved 570 ℃. Ved lav forstørrelse (fig. 5-2 (a)) er prøvens slidflade relativt flad. Ved høj forstørrelse (Fig. 5-2 (b)) kan der observeres skærefurer, og der opstår en lille mængde træthedsskaller på den slidte overflade. Prøven er hovedsageligt en mikroskæringsmekanisme. Prøven er perlit med en hårdhedsværdi på 43,7 HRC og har en vis skæremodstand. Samtidig har prøven en stærk sejhed. Under processen med slagkorrosionsslid kan det producere stor plastisk deformation. Før plastisk deformationstræthedsafskalning forvandles den til en plastisk deformationskile og plastikryg under påvirkning af slagkraft og kvartssand. Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god.

Fig. 5-2 (c) (d) viser slidmorfologien af 2R-prøven, det vil sige, lavt legeret stål med højt kulstofindhold, udglødet ved 1000 ℃ og normaliseret ved 950 ℃ og anløbet ved 250 ℃. Ved lav forstørrelse (fig. 5-2 (c)) er prøvens slidflade relativt flad. Ved høj forstørrelse (fig. 5-2 (d)) kan der iagttages brede og lavvandede skærefurer, og der kan ses tydelig plastisk deformationskile, plastryg og nogle skærespåner forårsaget af plastisk deformation. Samtidig ses en lille mængde af spartling gruber vises, som hovedsageligt er mikro-skæring mekanisme, ledsaget af en lille mængde af plastisk deformation træthed spartling. Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god.

Fig. 5-2 (E) (f) viser slidmorfologien af 3R-prøven, det vil sige, lavt-legeret stål med højt kulstofindhold udglødet ved 1000 ℃, bratkølet ved 950 ℃ og hærdet ved 570 ℃. Ved lav forstørrelse (fig. 5-2 (E)) er prøvens slidflade relativt flad med noget affald. Ved høj forstørrelse (fig. 5-2 (f)) kan der iagttages et stort antal uregelmæssige spartningshuller. Prøvens slidmekanisme er plastisk træthedsafskalningsmekanismen. Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god.

Fig. 5-2 (g) (H) viser slidmorfologien af 4R-prøven, det vil sige, lavt-legeret stål med højt kulstofindhold, udglødet ved 1000 ℃ og bratkølet ved 950 ℃ og hærdet ved 250 ℃. Ved lav forstørrelse (fig. 5-2 (g)) er prøvens slidflade relativt flad. Ved høj forstørrelse (Fig. 5-2 (H)) kan der observeres lavvandede og kortskærende furer. Fordi prøven er hærdet martensit, når dens hårdhed 57,5 HRC og har en stærk skæremodstand. På den slidte overflade kan der samtidig iagttages et stort antal uregelmæssige spartelgrave. Prøvens plasticitet er lav. Under påvirkning af periodisk stress opstår der gentagne plastiske deformationer, der danner en kilde til spændingskoncentration, træthedsrevne og endelig træthedsafskalning. Prøvens slidmekanisme er plastisk træthedsafskalning. Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god.

Fig. 5-2 (I) (J) viser slidmorfologien af 5R-prøven, dvs. bainit stålforingsmateriale. Ved lav forstørrelse (Fig. 5-2 (J)) kan man observere, at lange skærefurer og kortskæringsfurer eksisterer på samme tid, og der kan ses en lille mængde uregelmæssige spartningshuller. Prøvens mikroskæringsmekanisme er hovedsageligt mikroskæring. Prøven er bainitisk struktur, har god hård sejhedsmatchning, høj hårdhedsværdi (51,3 HRC) og vis skæremodstand; Samtidig har prøven en stærk sejhed, som kan producere stor plastisk deformation og et lille antal afskallede gruber i processen med slagkorrosionsslid. Derfor er prøvens slag-korrosions-slibende slidstyrke den bedste. Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god.

Fig. 5-2 (k) (L) viser slidmorfologien af 6R-prøven, dvs. matrixkompositmateriale af høj manganstål, ved lav forstørrelse (Fig. 5-2) (k) (prøvens slidflade er relativt flad, en lille mængde skærefurer kan observeres, og lange og dybe skærefurer og en del af slidaffald kan observeres på høje tidspunkter (fig. 5-2 (L)), hvilket indikerer, at prøvens antiskæringsevne er dårlig, og der kan observeres et stort antal uregelmæssige spaltningshuller på den slidte overflade, og mikroskæringsmekanismen er prøvens hovedmekanisme Der er ingen tydelig korrosion på prøvens slidte overflade, hvilket indikerer, at prøvens korrosionsbestandighed er god. Hårdheden af prøven er lav uden arbejdshærdning. Den kan ikke få nok arbejdshærdende hårdhed under slagenergien på 4,5 j. Derfor er prøvens skæremodstand dårlig, og virkningen af korrosions slidstyrke er den værste.