Badania nad odpornymi na korozję okładzinami ze stali stopowej SAG Mill Lines

Opierając się na półautogenicznych warunkach pracy młynów klienta, H&G Machinery prowadzi badania dotyczące stali stopowych odpornych na korozję na ścieranie na półautogeniczne wykładziny młynów.

Pół-autogeniczne wykładziny młynów są narażone na ścieranie i poważne korozyjne warunki zużycia. Obecnie stal wysokomanganowa jest szeroko stosowana jako okładziny walcowni SAG w kraju i za granicą, ale krótki okres eksploatacji okładzin ze stali wysokomanganowej podczas ścierania spowodował wzrost kosztów produkcji i ten materiał musi zostać wyparty. W celu wydłużenia żywotności i obniżenia kosztów produkcji płyt okładzinowych SAG, opracowanie nowych odpornych na zużycie stali stopowych ma znaczenie akademickie i wartość ekonomiczną. W tym kontekście opracowano i zbadano nowy rodzaj wysokowęglowej stali niskostopowej, w tym samym czasie w H&G opracowano nowe płyty okładzinowe ze stali bainitowej, nowe płyty okładzinowe ze stali wysokomanganowej oraz płyty okładzinowe ze stali perlitowej. Maszyneria. Wpływ procesu obróbki cieplnej na skład chemiczny, mikrostrukturę, twardość, udarność, próbę rozciągania, odporność na korozję i odporność na zużycie ścierne wysokowęglowej stali niskostopowej badano za pomocą mikroskopu metalograficznego Leica, pieca muflowego, twardościomierza , oprzyrządowany tester udarności, maszyna do prób rozciągania, korozja udarowa, maszyna do badania ścierania, dyfuzja rentgenowska, skaningowa mikroskopia elektronowa oraz inne instrumenty i środki badawcze. Jednocześnie zbadano mikrostrukturę i wszechstronne właściwości trzech nowych, odpornych na ścieranie płytek wykładzinowych.

W pierwszej kolejności wykonano cztery różne obróbki cieplne stali wysokowęglowej niskostopowej trudnościeralnej o składzie: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. Omówiono wpływ procesów obróbki cieplnej na mikrostrukturę i właściwości niskowęglowego stopu. Wyniki pokazują, że mikrostruktura wysokowęglowej stali niskostopowej wyżarzanej w temperaturze 1000°C, znormalizowanej do 950°C i odpuszczonej do 250°C jest perlitem, a jej energia pochłaniania udarności Charpy V jest najwyższa (8,37 J). Wydłużenie przy tych samych procesach obróbki cieplnej jest maksymalne (14,31%), natomiast wytrzymałość na rozciąganie, granica plastyczności i twardość wynoszą 1005 MPa, 850 MPa i 43,8 HRC. Stal wysokowęglowa niskostopowa, która została wyżarzona do 1000°C, znormalizowana do 950°C i odpuszczona do 250°C ma najlepsze wszechstronne właściwości.

Wyniki badań trzech nowych rodzajów opracowanych płyt okładzinowych są następujące. Twardość okładzin ze stali bainitowej wynosi 51,7 HRC. Po utwardzeniu roboczym twardość płytek wykładziny wzrasta o 50 HV, a ich energia absorpcji udarności Charpy V wynosi 7,50 J, której twardość i udarność są dobrze dopasowane. Płyty kompozytowe z osnową ze stali o wysokiej zawartości manganu są materiałem kompozytowym z austenitem jako osnową i węglikiem jako drugą fazą. Twardość płyt kompozytowych z osnową ze stali o wysokiej zawartości manganu wynosi 26,5 HRC. Po utwardzeniu roboczym twardość płytek wykładziny wzrasta do 667 HV(58,7 HRC), a ich energia pochłaniania udarności Charpy U wynosi 87,70J. Wydłużenie płyt wykładziny przy dobrej udarności wynosi 9,20%, natomiast wytrzymałość na rozciąganie i granice plastyczności wynoszą 743 MPa i 547 MPa. Twardość płyt z wykładziną perlityczną wynosi 31,3 HRC. Po utwardzeniu roboczym twardość płytek wykładziny jest prawie niezmieniona, a ich energia pochłaniania uderzenia Charpy V wynosi 6,00 J. Wydłużenie płyt wykładziny perlitycznej jest niskie 6,64%), natomiast wytrzymałość na rozciąganie i granice plastyczności wynoszą 766 MPa i 420 MPa.

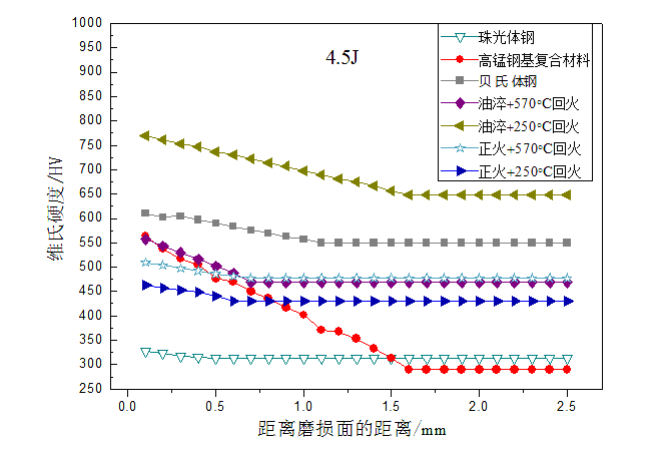

W warunkach energii uderzenia 4,5 J: zużycie ubytkowe płyt okładzinowych ze stali bainitowej jest najmniejsze, a materiał ten ma najlepszą odporność na zużycie ścierne korozyjne w tych warunkach. W warunkach energii uderzenia 9J: zużycie ubytkowe stali wysokowęglowej niskostopowej wyżarzanej z wyżarzaniem 1000°C, normalizacją 950°C i odpuszczaniem 250°C jest najmniejsze, a materiał ten ma najlepsze wyniki w zakresie odporności na korozję uderzeniową w zakresie odporności na zużycie ścierne w ten warunek.

Analizy zapotrzebowania na warunki zastosowania, gdy obciążenie udarowe jest bardzo małe, okładziny SAG powinny być wykonane ze stali bainitowej. gdy obciążenie udarowe jest duże, okładziny SAG powinny być wykonane z wysokowęglowej stali niskostopowej wyżarzonej w temperaturze 1000°C, znormalizowanej do 950°C i odpuszczonej w temperaturze 250°C.

1.1 Stan badań półautomatycznych materiałów okładzinowych młyna

1.1.1 Młyn półautomatyczny

W 1932 r. postęp techniki przemysłowej dał początek pierwszemu na świecie młynowi autogenicznemu. Około 1950 r. młyn autogeniczny został formalnie wykorzystany do produkcji górniczej. Po 1960 roku w wielu kopalniach hutniczych w wielu krajach upowszechnił się proces pełnego mielenia autogenicznego. W procesie samorozdrabniania jako główne kruszywo w rozdrabnianiu stosuje się rudę o wielkości większej niż 100 mm, ale o wielkości pomiędzy 20 mm a 80 mm

Ze względu na słabą zdolność rozdrabniania, nie jest łatwo zmielić go do odpowiedniej wielkości za pomocą rudy wielkogabarytowej. Aby rozwiązać ten problem, naukowcy próbują dodać pewną ilość stalowej kuli do autogenicznego młyna, aby zmielić tego rodzaju ścierniwo. Ogólnie ilość dodanej kulki stalowej wynosi 2 ~ 8% objętości młyna autogenicznego. To ulepszenie znacznie poprawia wydajność sekcji mielącej kopalni, należy również wyprodukować młyn półautogeniczny.

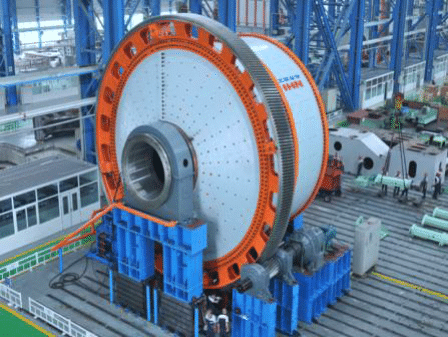

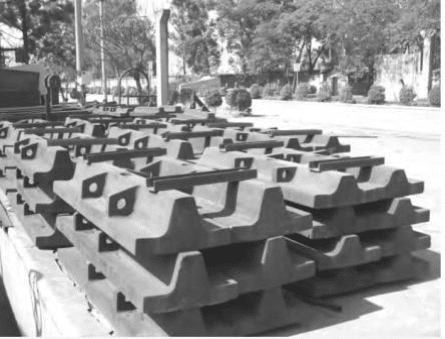

Rysunek 1-1 przedstawia schemat bryłowy młyna półautogenicznego stosowanego w kopalniach metali, a Rysunek 1-2 przedstawia płytę okładzinową młyna półautogenicznego, który ma być zmontowany. Krótko mówiąc, młyn półautogeniczny jest rodzajem urządzenia do produkcji kopalni metali, w którym do mielenia rudy metalu wykorzystuje się częściowo kulę mielącą i samą rudę. Choć młyn półautogeniczny jest stosunkowo energochłonny, co nie sprzyja efektywnemu wykorzystaniu energii, młyn półautogeniczny obejmuje: operację kruszenia średniego i drobnego, operację przesiewania i przeładunku rudy, co znacznie skraca wydobycie w kopalni proces, zmniejsza zanieczyszczenie pyłem, obniża koszty produkcji i zmniejsza inwestycje produkcyjne.

Młyn półautogeniczny obejmuje głównie część transmisyjną, łożysko główne, sito cylindra, część cylindra, urządzenie powolnego napędu, silnik główny, urządzenie podnoszące, smarowanie, sterowanie elektryczne itp. wkładka młyna jest podstawowym elementem części beczki Młyn półautogeniczny i jest również częścią o największych stratach.

1.1.2 Pół-autogeniczne wykładziny młyna

Cylinder młyna półautogenicznego obraca się synchronicznie pod napędem silnika. Materiały (kulka stalowa i ruda metalu) załadowane do cylindra obracają się wraz z cylindrem na określoną wysokość. Pod wpływem grawitacji są zrzucane z określoną prędkością liniową. Ruda metalu, kula mieląca i płyta okładzinowa będą miały stosunkowo duży wpływ i poważne zużycie. Efekty te powodują, że ruda metalu jest rozdrabniana, a najważniejsze to rozdrabnianie rudy metalu. Po rozdrobnieniu kwalifikowany materiał pod wpływem wody jest wyrzucany z cylindra.

1.2 Materiały odporne na zużycie na pół-autogeniczne wykładziny młynów

Odporne na zużycie części stalowe zużywane przez zużycie ścierne są jednym z najcięższych warunków pracy odpornych na zużycie części stalowych. W porównaniu z suchym zużyciem ściernym, mokre zużycie ścierne zawiera pewne czynniki korozyjne, więc stopień zużycia jest bardziej złożony i poważny. Wykładziny młyna półautogenicznego młyna są nie tylko narażone przez długi czas na silne uderzenia i zużycie, ale także na korozję mokrych materiałów mineralnych. Jednocześnie przez długi czas w trakcie eksploatacji była poddawana wzajemnemu oddziaływaniu uderzeń wykładziny, zużycia ściernego i korozji elektrochemicznej, co sprawia, że wykładzina staje się najbardziej zużywającą się i podatną na awarię częścią młyna SAG .

Ma długą historię stosowania stali wysokomanganowej jako wykładziny młyna mokrego młyna w kraju i za granicą. Do tej pory stal wysokomanganowa jest nadal najczęściej stosowanym materiałem na wykładziny walcowni na mokro. Inne odporne na zużycie i korozję stale stopowe, takie jak wykładzina ze stali perlitowej, są również stosowane w kraju i za granicą, ale efekt nie jest zbyt zadowalający. Jest pilną potrzebą przemysłu wykładzin mokrych i ważnym zadaniem dla innowacji technicznych jest opracowanie nowego typu wykładziny ze stali wysokowęglowej i niskostopowej o dobrej odporności na ścieranie i wprowadzenie do zastosowania.

1.2.1 Austenityczna stal manganowa

W odlewanej stali trudnościeralnej austenityczna stal manganowa jest szeroko stosowana w różnych częściach ze stali trudnościeralnych ze względu na swoje unikalne właściwości i ma długą historię. Struktura metalograficzna to głównie austenit jednofazowy lub austenit zawiera niewielką ilość węglika. Struktura austenitu ma dużą zdolność do utwardzania przez zgniot. Gdy powierzchnia robocza zostanie poddana działaniu dużej siły uderzenia lub dużego naprężenia kontaktowego, warstwa wierzchnia będzie szybko utwardzać się, a jej twardość powierzchniową można nawet zwiększyć do 700 HBW, dzięki czemu zwiększa się odporność na zużycie. Chociaż twardość warstwy wierzchniej czoła roboczego wzrasta, twardość i twardość struktury austenitu w warstwie wewnętrznej pozostają niezmienione, co sprawia, że stal wysokomanganowa ma nie tylko doskonałą odporność na zużycie, ale także jest odporna na duże uderzenia Załaduj. Ze względu na tę charakterystykę, stal wysokomanganowa ma doskonały efekt zastosowania w warunkach udarowego zużycia ściernego i wysokich naprężeń podczas szlifowania w warunkach zużycia ściernego. Istnieje wiele zalet stali wysokomanganowej, ale jest też wiele wad. Gdy siła uderzenia lub naprężenie kontaktowe stali wysokomanganowej jest zbyt mała, stal nie może uzyskać wystarczającego utwardzenia przez zgniot, a odporność na zużycie jest zmniejszona, więc nie może pracować normalnie. Ponadto stwierdzono, że odporność na korozję stali wysokomanganowej jest słaba, przez co nie można osiągnąć idealnego efektu w wilgotnym środowisku。

Od lat 60. naukowcy w kraju i za granicą rozpoczęli reformowanie stali austenitycznej w celu poprawy jej wszechstronnych właściwości. Większość z nich dodaje pewne pierwiastki stopowe, takie jak Cr, Mo, Ni, V, itp., jednocześnie dostosowując zawartość C i Mn oraz wprowadzając modyfikacje inokulacji w celu uzyskania lepszej odporności na zużycie austenitycznej stali manganowej. Dotychczasowe badania i Poszukiwanie stopów, modyfikacji i wzmacniania stali austenitycznych oraz metastabilnych stali austenitycznych przynoszą satysfakcjonujące wyniki. Niektóre kraje dodają nawet ulepszone stale austenityczne do norm krajowych. Stal wysokomanganowa jest powszechnym materiałem na wykładziny walcowni na mokro w kraju i za granicą. Gdy obciążenie udarowe mokrego młyna jest zbyt małe, utwardzanie przez zgniot stali wysokomanganowej nie jest kompletne, a jej odporność na zużycie ścierne udarowe będzie słaba. Ponadto, ze względu na słabą odporność korozyjną struktury austenitycznej, trwałość korozyjna stali austenitycznej jest stosunkowo niska.

1.2.2 Żeliwo odporne na zużycie

Obecnie szeroko stosowane jest żeliwo białe niskostopowe i wysokostopowe. W porównaniu z tradycyjnym żeliwem białym i żeliwem białym o niskiej zawartości węgla, nowe żeliwo odporne na ścieranie, reprezentowane przez żeliwo białe o niskiej i wysokiej zawartości chromu, ma lepszą odporność na zużycie.

Chrom jest głównym pierwiastkiem stopowym białego żeliwa o niskiej zawartości chromu. Węgliki na ogół żeliwo białe o niskiej zawartości chromu są rozpraszane w żeliwie przez sieć. Dlatego kruchość żeliwa białego o niskiej zawartości chromu jest większa, a odporność na zużycie jest niższa niż w przypadku żeliwa białego o średniej i wysokiej zawartości stopu. Generalnie nie nadaje się do pracy w warunkach wymagających wysokiej odporności na zużycie i wytrzymałości. Żeliwo białe o wysokiej zawartości chromu jest szeroko stosowane w wielu rodzajach urządzeń i warunkach pracy, co wynika z szerokiego zakresu zawartości chromu (10% ~ 30%) w żeliwie białym o wysokiej zawartości chromu. Wytrzymałość niskowęglowego żeliwa Cr12 w żeliwie białym o wysokiej zawartości chromu jest zwiększona dzięki regulacji zawartości chromu, która może spełnić wymagania dużego młyna kulowego do cementu o dużym obciążeniu udarowym; po pewnej obróbce cieplnej żeliwo Cr15 może uzyskać dobre osiągi zmieszane z niewielką ilością węglika. Struktura martenzytyczna austenitu szczątkowego ma dobrą odporność na zużycie, co może być stosowane do mielenia materiałów kulowych i płyt okładzinowych młyna kulowego w cementowni; Żeliwo Cr20 i Cr26 ma dobre dopasowanie twardości i wytrzymałości oraz wysoką hartowność, co może być stosowane w grubościennych częściach odpornych na zużycie. Ponadto żeliwo Cr20 i Cr26 ma wysoką odporność na korozję i utlenianie, co może być również stosowane w warunkach zużycia korozyjnego na mokro i w warunkach wysokiej temperatury.

1.2.3 Nieodporna na zużycie stal stopowa bez manganu

Wraz z rozwojem coraz większej liczby niemanganowych stali stopowych o doskonałych parametrach, odkryto, że twardość i wytrzymałość tego rodzaju stali stopowej można regulować w szerokim zakresie, optymalizując stosunek składu lub badając obróbkę cieplną. mają jednocześnie wysoką twardość i wysoką wytrzymałość. Posiada dobre działanie aplikacyjne w wielu warunkach pracy. Stal stopowa niemanganowa może mieć jednocześnie wysoką twardość, wysoką wytrzymałość i dobrą wytrzymałość. Jej wytrzymałość i twardość są znacznie wyższe niż w przypadku austenitycznej stali manganowej, a efekt aplikacji jest lepszy w warunkach małego obciążenia udarowego. Chrom, mangan, nikiel, krzem, molibden i inne pierwiastki stopowe są często dodawane do stali odpornej na zużycie w celu poprawy jej właściwości mechanicznych i hartowności.

1.2.3.1 Stal trudnościeralna średnio-wysokostopowa

W ostatnich latach inżynierowie Qiming Machinery przeprowadzili wiele badań dotyczących średnio- i wysokostopowej stali martenzytycznej odpornej na zużycie (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) i poczyniono pewne postępy.

(1) Projektowanie składu chemicznego

pierwiastek węglowy

Zawartość węgla ma bezpośredni wpływ na mikrostrukturę, właściwości mechaniczne, hartowność i inne właściwości stali stopowej. Wyniki pokazują, że twardość próbki maleje wraz ze spadkiem zawartości węgla, co prowadzi do braku odporności na zużycie, ale wytrzymałość jest relatywnie lepsza; wraz ze wzrostem zawartości węgla wzrasta twardość próbki, odporność na ścieranie jest relatywnie lepsza, ale plastyczność i ciągliwość ulegają pogorszeniu. Wyniki pokazują, że twardość stali stopowej wzrasta wraz ze wzrostem zawartości węgla, a plastyczna twardość maleje. Gdy zawartość węgla mieści się w pewnym zakresie (0,2 ~ 0,25%), udarność (α K) stali stopowej spada bardzo powoli i prawie pozostaje niezmieniona. W tym zakresie zawartości węgla mikrostrukturą stali stopowej jest martenzyt listwowy. Wyniki wskazują, że kompozytowe właściwości mechaniczne trzech rodzajów struktur są dobre, a odporność na korozję uderzeniową na zużycie ścierne jest doskonała.

Pierwiastek chromu

Pierwiastek chromu może w pewnym stopniu poprawić hartowność stali stopowej. Stal posiada dobre wszechstronne właściwości mechaniczne po odpowiednim procesie obróbki cieplnej. Pierwiastki chromu mogą występować w postaci węglika zawierającego chrom w stali nawęglonej, co może dodatkowo w pewnym stopniu poprawić odporność na zużycie części stalowych. Nasi inżynierowie zbadali wpływ Cr na właściwości stali stopowych Cr Ni Mo o zawartości C 0,15-0,30. Wyniki pokazują, że udarność stali stopowej można poprawić poprzez zwiększenie zawartości chromu w warunkach hartowania i odpuszczania. Dlatego w konstrukcji stali stopowej możemy dostosować zawartość pierwiastka chromu, aby stal stopowa uzyskała lepsze wszechstronne właściwości mechaniczne, tak aby uzyskać jak najlepszy efekt odporności na zużycie.

Nasi inżynierowie zbadali odporność na zużycie stali stopowej z różnymi pierwiastkami chromu w warunkach kwasowych. Stwierdzono, że wraz ze wzrostem zawartości chromu (1,5% ~ 18%), odporność na zużycie części stalowych najpierw wzrasta, a następnie maleje. Gdy zawartość chromu wynosi 12,5%, stal ma najlepszą odporność na zużycie i korozję. Wreszcie, ułamek masowy pierwiastka stopowego chromu wynosi. Stwierdzono, że 10 ~ 12% odpornej na zużycie stali stopowej ma najlepszy efekt odporności na zużycie.

Element niklowy

Jednocześnie nikiel może poprawić hartowność stali stopowej, optymalizując jej właściwości mechaniczne. Wyniki pokazują, że twardość stali stopowej jest nieznacznie poprawiona przez dodanie pierwiastka niklowego, ale energię pochłaniania uderzenia i wiązkość stali stopowej można w dużym stopniu poprawić. Jednocześnie nikiel może przyspieszyć pasywację stali stopowej Fe Cr i zoptymalizować odporność na korozję i utlenianie stali stopowej Fe Cr. Jednak zawartość niklu w trudnościeralnej stali stopowej nie powinna być zbyt wysoka (na ogół poniżej 2%). Generalnie zbyt duża zawartość niklu spowoduje, że strefa fazy γ będzie zbyt duża, co doprowadzi do wzrostu fazy austenitu szczątkowego w stali stopowej, przez co stal stopowa nie będzie mogła uzyskać dobrych właściwości całościowych.

pierwiastek molibdenu

Molibden może do pewnego stopnia poprawić wielkość ziarna stali stopowej, aby zoptymalizować wszechstronne właściwości stali stopowej. Molibden może poprawić hartowność stali martenzytycznej i jednocześnie poprawić wytrzymałość, twardość i odporność na korozję stali martenzytycznej. Zawartość krzemu w częściach stalowych wynosi zwykle poniżej 1%.

pierwiastek krzemowy

Zawartość krzemu może wpływać na przemianę austenitu w stali stopowej. Dodatek krzemu spowalnia dyfuzję atomów węgla w procesie hartowania, utrudnia powstawanie węglików w stali stopowej, co skutkuje wysokim stężeniem węgla. Stabilność fazy austenitu poprawia się podczas przemian fazowych. Jednocześnie pewna ilość Si może poprawić twardość i odporność na zużycie stali stopowej poprzez wzmocnienie w roztworze. Ogólnie rzecz biorąc, zawartość krzemu w stali wynosi około 0,3% ~ 0,6%.

(2) Proces obróbki cieplnej i struktura metalograficzna

Proces obróbki cieplnej bezpośrednio wpływa na mikrostrukturę i właściwości mechaniczne części stalowych. Nasi inżynierowie stwierdzili, że proces obróbki cieplnej ma wpływ na stal niskostopową trudnościeralną (skład chemiczny C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). Obróbką cieplną jest hartowanie (850 ℃, 880 ℃, 910 ℃ i 930 ℃) oraz odpuszczanie (200 ℃ i 250 ℃). Wyniki pokazują, że gdy temperatura odpuszczania jest stała, wraz ze wzrostem temperatury hartowania wzrasta twardość próbki, natomiast zmniejsza się pochłaniana energia uderzenia i pogarsza się ciągliwość. Więcej węglików wytrąca się w stali stopowej odpuszczanej w temperaturze 250℃, co zwiększa twardość osnowy. Właściwości mechaniczne próbki odpuszczonej w temperaturze 250 ℃ są lepsze niż próbek odpuszczanych w temperaturze 200 ℃. Najlepsza jest odporność na ścieranie stali niskostopowej odpuszczanej w temperaturze 890℃ i odpuszczanej w temperaturze 250℃.

Nasi inżynierowie badali również obróbkę cieplną stali średniowęglowej niskostopowej o składzie chemicznym C 0,51%, Si 0,13%, Cr 1,52% i Mn 2,4%. Zbadano odpowiednio wpływ chłodzenia wodą, powietrzem i powietrzem na mikrostrukturę stali stopowej. Mikrostruktura hartowanej stali stopowej to martenzyt, a mikrostruktura po schłodzeniu powietrzem i powietrzem to zarówno martenzyt, jak i bainit Po dalszym odpuszczaniu w temperaturze 200℃ , 250 ℃, 300 ℃, 350 ℃ i 400 ℃, ogólna twardość próbek wykazuje tendencję spadkową. Wśród nich próbki chłodzone powietrzem i powietrzem są strukturami wielofazowymi zawierającymi fazę bainitu, a ich twardość spada wolniej. Strata zużycia wzrasta wraz ze wzrostem temperatury odpuszczania. Ponieważ tekstura bainitu ma dobrą odporność na mięknienie odpuszczające i dobrą ciągliwość, zmniejsza się twardość próbek chłodzonych powietrzem i powietrzem. Odporność na zużycie struktury kompozytowej z fazą bainitu jest lepsza.

(3) Badanie materiałów okładzinowych młynów górniczych

Nasi inżynierowie przeanalizowali zachowanie się podczas awarii płyty okładzinowej (stal stopowa 5cr2nimo) młyna półautogenicznego w kopalni wanadowo-tytanowo-magnetytu. Wyniki wskazują, że mikrostrukturą stali stopowej jest martenzyt z austenitem szczątkowym. Podczas eksploatacji płyty okładzinowej kruszywo mineralne ma wpływ na zużycie ścierne płyty okładzinowej, a płyta okładzinowa jest również korodowana przez miazgę. Zaobserwowano dużą liczbę wżerów i pęknięć na zużytej powierzchni okładziny podczas eksploatacji. Uważa się, że przyczyną uszkodzenia płyty okładziny jest zbyt małe obciążenie udarowe w warunkach pracy oraz niedostateczna utwardzenie płyty okładziny, co skutkuje niską twardością powierzchni roboczej płyty okładziny i słabą odpornością na zużycie .

Nasi inżynierowie zbadali również odporność na ścieranie i korozję udarową trzech rodzajów niskowęglowych stali wysokostopowych o różnej zawartości węgla (C: 0,16%, 0,21%, 0,25%). Wyniki pokazują, że twardość stali stopowej wzrasta wraz ze wzrostem zawartości węgla, natomiast energia pochłaniania uderzenia maleje. Z eksperymentalnych wyników wynika, że stal stopowa o zawartości 0,21% węgla wykazuje najmniejsze ubytki zużycia i najlepszą odporność na zużycie ścierne korozyjne udarowe.

Zbadano również wpływ zawartości krzemu (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c 0,25%) na mikrostrukturę, właściwości mechaniczne i odporność na zużycie staliwa średniowęglowego wysokochromowego. Wyniki pokazują, że stal stopowa o zawartości krzemu 1,49% ma najwyższą twardość (55,5 HRC) i najlepszą ciągliwość (energia pochłaniania uderzenia: 27,20 J), a jej mikrostrukturą jest martenzyt listwowy. Test na zużycie ścierne korozyjne udarowe (obciążenie udarowe: 4,5 J) pokazuje, że stal stopowa o zawartości krzemu 1,49% wykazuje najmniejsze straty zużycia i najlepszą odporność na zużycie korozyjne udarowe.

Nasi inżynierowie zbadali również zużycie ścierne spowodowane korozją uderzeniową trzech rodzajów stali okładzinowej do szlifowania na mokro. Trzy rodzaje wkładek to stal niskowęglowa wysokostopowa (struktura martenzytu listwowego, twardość: 45 ~ 50 HRC, udarność większa niż 50 J / cm2), stal wysokomanganowa (jednofazowa struktura austenitu, twardość > 21 HRC, udarność wartość udarności powyżej 147 J/cm2) oraz stali stopowej średniowęglowej (struktura martenzytu odpuszczanego zawierająca niewielką ilość bainitu i austenitu szczątkowego, twardość: 57 ~ 62 HRC, wartość udarności: 20 ~ 30 J/cm2)。 Obciążenie udarowe wynosi 2,7 J, a materiałem rudy jest kwaśna ruda żelaza. Wyniki testów pokazują, że wykładzina ze stali niskowęglowej i wysokostopowej ma najmniejszą utratę masy i najlepszą odporność na korozję uderzeniową.

1.2.3.2 Stal niskostopowa trudnościeralna

Zalety stali niskostopowej przejawiają się głównie w jej dobrej hartowności, wysokiej twardości i wysokiej ciągliwości. Coraz więcej badaczy zaczyna badać możliwość zastosowania stali niskostopowej zamiast stali wysokomanganowej jako wykładziny młyna mokrego młyna. Generalnie stal niskostopowa jest przekształcana w odpuszczony martenzyt o dobrych wszechstronnych właściwościach poprzez dodanie pierwiastków takich jak C, Mn, Cr, Si, Mo, B oraz dobranie odpowiedniej obróbki cieplnej.

Nasi inżynierowie zbadali zastosowanie stali zg40cr2simnmov w okładzinach młynów. Proces obróbki cieplnej to wyżarzanie 900 ℃ + hartowanie oleju 890 ℃ + (220 ± 10 ℃) odpuszczanie. Po powyższej obróbce cieplnej mikrostrukturą stali zg40cr2simnmov jest jednofazowy martenzyt odpuszczany, a jej wszechstronne właściwości mechaniczne są dobre: twardość ≥ 50 HRC, granica plastyczności ≥ 1200 MPa, udarność ≥ 18 J/cm2. Stal stopowa i stal wysokomanganowa (właściwości mechaniczne: twardość ≤ 229 hb, granica plastyczności ≥ 735 mpa, udarność ≥ 147j / cm2) zostały przetestowane w kilku kopalniach, takich jak zakład tlenku glinu firmy Shandong Aluminium Corporation. Wyniki testów pokazują, że stalowa płyta okładzinowa zg40cr2simnmov ma długą żywotność w młynie kulowym na mokro i młynie kulowym na sucho.

Nasi inżynierowie przeanalizowali również badania staliwa niskostopowego odpornego na ścieranie i zastosowanie płyt okładzinowych. Badano różne procesy obróbki cieplnej dla stali niskostopowej, a optymalnym procesem było hartowanie w temperaturze 900 ~ 950 ℃ i odpuszczanie w temperaturze 500 ~ 550 ℃. Stal stopowa po obróbce cieplnej miała najlepsze właściwości mechaniczne, twardość 46,2 HRC, granica plastyczności 1500 MPa, udarność 55 J/cm2.

Wyniki udarowego zużycia ściernego pokazują, że odporność na zużycie stali niskostopowej hartowanej w temperaturze 900 ~ 950℃ i odpuszczanej w temperaturze 500 ~ 550℃ jest lepsza niż ZGMn13 w tych samych warunkach testowych. Ponadto stal stopowa i ZGMn13 były badane w koncentratorze Sizhou kopalni miedzi Dexing. Wyniki pokazują, że żywotność wieloelementowej wykładziny ze stali niskostopowej jest 1,3 razy większa niż w przypadku zwykłej okładziny ZGMn13.

W warunkach mielenia na mokro w kopalniach metali ograniczenia tradycyjnej wykładziny ze stali wysokomanganowej, która jest obecnie szeroko stosowana, stają się coraz bardziej widoczne i generalnym trendem jest zastępowanie jej dominującej pozycji. Opracowana obecnie niskostopowa martenzytyczna stal trudnościeralna charakteryzuje się dobrą odpornością na ścieranie, ale jej ciągliwość jest słaba, co powoduje, że jej udarność nie spełnia warunków pracy metalowej płyty okładzinowej. Podobna sytuacja występuje w przypadku innych stali stopowych, co utrudnia odnowę wykładziny kopalnianej. Opracowanie nowej stali stopowej odpornej na zużycie, która może zastąpić tradycyjne wykładziny ze stali wysokomanganowej, jest nadal trudnym zadaniem.

1.2.3.3 Stal trudnościeralna Bainit

Ogólne właściwości mechaniczne stali bainitycznej są dobre, a dolna stal bainityczna ma wysoką twardość, wysoką wytrzymałość, niską wrażliwość na karb i pękanie. Tradycyjną metodą produkcji stali bainitycznej jest dodanie Mo, Ni i innych metali szlachetnych oraz przyjęcie procesu hartowania izotermicznego. To nie tylko powoduje, że koszt produkcji stali bainitycznej jest zbyt wysoki, ale również łatwo prowadzi do niestabilności jakości stali z powodu trudności w kontroli procesu. Poważnie ograniczone jest również przemysłowe zastosowanie stali bainitycznej. Wraz z dalszą eksploracją i eksploracją stali bainitycznej opracowano dwufazową stal bainitową, taką jak stal dwufazowa austenityczna bainitowa, wzmocniona eutektycznie stal austenityczna bainityczna, dwufazowa stal martenzytowo-bainitowa itp. ze względu na niski koszt produkcji, stal bainitowa może być wykorzystywana w przemyśle.

Dwufazowa stal austenitu bainitu (A/b) łączy w sobie wysoką zdolność do hartowania przez zgniot austenitu oraz wysoką twardość i wytrzymałość bainitu, dzięki czemu dwufazowa stal a/b ma wysoką wytrzymałość i dobrą ciągliwość, a także ma doskonałą odporność na zużycie. Mn Si Austenit Bainit Dwufazowa stal uzyskiwana przez hartowanie izotermiczne ma dobrą odporność na ścieranie, która może sprostać wielu warunkom odporności na zużycie. W tego rodzaju stali dwufazowej Mn, Cr i inne pierwiastki o niższych kosztach są wybierane w celu poprawy hartowności elementów stalowych. Koszt produkcji zostaje dodatkowo obniżony i uzyskuje się nowy rodzaj dwufazowej stali Mn Si Austenite Bainit o dobrych właściwościach kompleksowych. Wprowadzono rodzaj stali bainitycznej o mikro i nanostrukturze z austenitem szczątkowym rozproszonym w osnowie bainitycznej. Nowa stal bainityczna ma zarówno ultrawysoką wytrzymałość, jak i plastyczność oraz wykazuje doskonałe właściwości mechaniczne. Wyniki wskazują, że stal mikrobainityczna z wysokim austenitem szczątkowym ma wysoką twardość przy stosunkowo niskiej temperaturze odpuszczania (poniżej 500℃), co wykazuje dobrą stabilność odpuszczania.

Chociaż stal bainityczna ma doskonałe właściwości mechaniczne, jej proces produkcyjny jest złożony, a koszt zbyt wysoki, co ogranicza jej zastosowanie w przemyśle blach do mielenia na mokro. Przemysłowe zastosowanie stali trudnościeralnej serii bainitu w kopalniach metali wymaga dalszych badań.

1.2.3.4 Perlitowa stal trudnościeralna

Stal perlityczna jest zwykle otrzymywana przez normalizację i odpuszczanie po stopowaniu z chromem, manganem, molibdenem i innymi pierwiastkami w stali węglowej. Stal perlityczna charakteryzuje się dobrą wiązkością, odpornością na zmęczenie udarowe, prostą obróbką cieplną i brakiem cennych pierwiastków stopowych. Jego koszt produkcji jest niski. Jest to rodzaj stali stopowej odpornej na ścieranie i korozję o dużym potencjale rozwojowym. Odporna na zużycie stal stopowa o wysokiej zawartości węgla Cr Mn Mo ma dobrą wytrzymałość i pewną zdolność do utwardzania, dzięki czemu może być stosowana w środowisku korozyjnego zużycia ściernego z pewnym obciążeniem udarowym.

Skład chemiczny i właściwości mechaniczne reprezentatywnej wysokowęglowej perlitowej stali trudnościeralnej Cr Mn Mo przedstawiono w tabeli 1-1.

| Tabela 1-1 Skład chemiczny i właściwości mechaniczne perlitowego staliwa trudnościeralnego | |||||||

| Skład chemiczny | właściwości mechaniczne | ||||||

| C | Mn | Si | Ni | Cr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2,5 | 0,4 | 400 | 6,0-10,0 |

1.3 Mechanizm i model zużycia

Zużycie odnosi się do zjawiska oddzielenia materiału od powierzchni styku z powodu pewnego naprężenia spowodowanego względnym poślizgiem materiału. Mechanizm odrywania się materiału od powierzchni może być różny ze względu na różne właściwości materiałów, środowisko pracy, obciążenie i tryb działania. Mechanizm zużycia można podzielić na zużycie adhezyjne, zużycie ścierne, zużycie zmęczeniowe powierzchni, zużycie frettingowe i zużycie udarowe. Według statystyk, straty ekonomiczne spowodowane zużyciem ściernym są największe i stanowią około 50% całości, zużycie adhezyjne stanowi 15% całości; zużycie cierne stanowi 7%; zużycie erozyjne stanowi 7% całości; zużycie korozyjne stanowi 5% całości.

1.3.1 Mechanizm zużycia ściernego

Największe jest zużycie stali stopowej spowodowane zużyciem ściernym, co wynika głównie z 1. zużycia spowodowanego ślizganiem się twardej i chropowatej powierzchni po miękkiej powierzchni; 2. Zużycie spowodowane wzajemnym tarciem twardych cząstek ślizgających się pomiędzy powierzchniami styku. W zależności od różnych warunków zużycia mechanizm zużycia ściernego można podzielić na następujące dwa typy:

Typ 1: mikro mechanizm tnący

Pod wpływem obciążenia zewnętrznego cząstki zużycia na powierzchni materiału wytwarzają siłę na materiale. Gdy kierunek siły jest w normalnym kierunku, cząstki ścierne na powierzchni materiału wytwarzają siłę na materiale. Gdy kierunek siły jest styczny, cząstki ścierne poruszają się równolegle do powierzchni ściernej ze względu na styczną zmuszać. Jeśli opór cząstek ściernych poruszających się po powierzchni materiału jest mały, spowoduje to przecięcie materiału i powstanie wiórów. Ścieżka cięcia cząstek ściernych na powierzchni materiału jest wąska i płytka, a wielkość cięcia niewielka, dlatego nazywa się to mikrocięciem. Jeśli cząstki ścierne nie mają ostrych krawędzi lub kąty różnią się od kierunku ścieżki cięcia, lub sam materiał ma dobrą plastyczność, efekt cięcia nie spowoduje, że materiał będzie wytwarzał wióry, ale zostanie popchnięty do przodu lub na obie strony przez cząstek ściernych, a na powierzchni materiału wzdłuż ścieżki ruchu cząstek ściernych powstanie bruzda.

Typ 2: Mechanizm łuszczenia zmęczeniowego

Mechanizm wykruszania zmęczeniowego polega na tym, że osnowa ulega odkształceniu i twardnieniu pod wpływem cząstek ściernych, a na warstwie podpowierzchniowej powstają pęknięcia pod wpływem naprężeń kontaktowych. Pęknięcia wychodzą na powierzchnię i odpadają cienką warstwą, a na powierzchni materiału tworzą się nieregularne wżery odpryskowe. Gdy cząstki ścierne ślizgają się po powierzchni próbki, powstanie duży obszar odkształcenia plastycznego. Po wielokrotnych odkształceniach plastycznych, w wyniku twardnienia zgniotowego, powierzchnia materiału ostatecznie odkleja się, tworząc resztki ścierania. Ogólnie granica zmęczenia oparta na odporności materiału na zużycie jest nieprawidłowa.

1.3.2 Mechanizm i model korozji i zużycia

Młyn mokry stosowany w kopalniach hutniczych nie tylko będzie cierpieć z powodu dużego obciążenia i intensywnego zużycia, ale także będzie korodowany przez płynną szlam. Zużycie korozyjne odnosi się do procesu utraty masy spowodowanego reakcją elektrochemiczną lub chemiczną między powierzchnią materiału a otaczającym środowiskiem, co nazywa się zużyciem korozyjnym. Warunkiem pracy kopalni mokrego młyna jest zwykle zużycie korozyjne elektrochemiczne. Mechanizm wzajemnej promocji między zużyciem a korozją sprawia, że straty materiałów przekraczają jednorazową szybkość zużycia plus szybkość korozji. W celu zbadania wpływu ścierania mokrego na mechanizm zużycia konieczne jest zbadanie mechanizmu korozji.

1.3.2.1 Promowanie zużycia na korozję

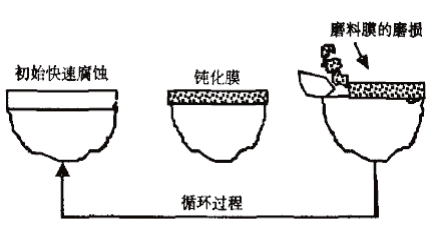

(1) Model mechanicznego usuwania. Rysunek 1-3 przedstawia model mechanicznego usuwania. Ze względu na istnienie ośrodka korozyjnego, podczas korozji i zużycia na powierzchni metalu wystąpi jednolita korozja, a wytworzone produkty korozji mogą całkowicie pokryć powierzchnię próbki. Ta warstwa produktu korozji nazywana jest filmem korozyjnym. Może zapobiegać dalszej korozji powierzchni materiału, ale łatwo ją ścierać przez inne twarde materiały lub cząstki ścierne podczas względnego przesuwania się naprężeń. Wtedy goła metalowa powierzchnia łatwo koroduje, więc zużycie sprzyja korozji. W określonym środowisku korozyjnym odporność materiałów na korozję zależy głównie od warstwy pasywnej. Ogólnie rzecz biorąc, szybkość zużycia korozyjnego metalu o słabej zdolności odzyskiwania warstwy pasywnej wzrośnie o 2 rzędy wielkości lub nawet o 4 rzędy wielkości w porównaniu z pojedynczą szybkością korozji statycznej.

(2) Zgodnie z modelem elektrochemicznym pewien obszar odkształcenia plastycznego zostanie wytworzony na powierzchni próbki metalu ze względu na kątową siłę ścinającą ścierniwa. Korozja elektrochemiczna powierzchni metalu jest bardzo nierówna, co prowadzi do dalszego wzrostu szybkości korozji.

1.4 Cel, znaczenie i główna treść tych badań

Koszty eksploatacji młyna półautogenicznego stosowanego w produkcji kopalni metali są ogromne, a najpoważniejszą częścią zużycia i wydatków jest wykładzina młyna. Chiny zużywają rocznie około 2,2 miliona ton odpornych na zużycie materiałów stalowych. Wśród nich wykładzina młyna stosowana w różnych warunkach produkcyjnych zużywa aż 220000 ton stali, co stanowi około jednej dziesiątej całkowitego zużycia części ze stali trudnościeralnych.

Stan pracy młynów półautogenicznych eksploatowanych w kopalni hutniczej jest zły. Jako najbardziej poważnie uszkodzona część młyna, żywotność wykładziny jest zbyt krótka, co nie tylko zwiększa koszty eksploatacji młyna półautogenicznego, ale także poważnie wpływa na wydajność produkcyjną kopalni metalu. Obecnie na blachę okładzinową młyna półautogenicznego stosuje się zwykle stal wysokomanganową. Chociaż stal wysokomanganowa ma dobrą wszechstronność i dobrą zdolność do hartowania przez zgniot, granica plastyczności stali wysokomanganowej jest zbyt niska, co jest łatwe do odkształcenia i uszkodzenia, co nie może spełnić warunków eksploatacji półautogenicznej wykładziny walcowniczej i serwisu żywotność płyty okładzinowej jest krótka. Aby rozwiązać powyższe problemy, należy opracować nowy rodzaj odpornej na zużycie stali stopowej o dobrych wszechstronnych właściwościach, jako substytut wysokomanganowych wykładzin walcowniczych.

Na podstawie analizy środowiska przemysłowego i górniczego młyna półautogenicznego oraz analizy materiałów wykładzinowych różnych młynów mokrych stwierdzono, że duże znaczenie ma wykładzina młyna półautogenicznego. Stal stopowa trudnościeralna płyta powinna mieć zarówno twardość, jak i wytrzymałość; stal stopowa powinna być w miarę możliwości strukturą jednofazową lub wielofazową o dobrym dopasowaniu twardości i wiązkości, np. struktura osnowy + węglik; stal stopowa powinna również mieć dobrą granicę plastyczności i mieć pewną odporność na odkształcenia; stal stopowa powinna mieć dobrą odporność na ścieranie i korozję udarową.

Główne treści badawcze to:

(1) Badanie obróbki cieplnej odpornej na zużycie stali wysokowęglowej i niskostopowej.

Analizując mikrostrukturę, właściwości mechaniczne i zużycie ścierne korozyjne udarowe wysokowęglowej niskostopowej stali trudnościeralnej o różnej obróbce cieplnej uzyskano rodzaj odpornej na ścieranie stali stopowej o lepszych właściwościach kompleksowych.

Skład stali wysokowęglowych niskostopowych: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

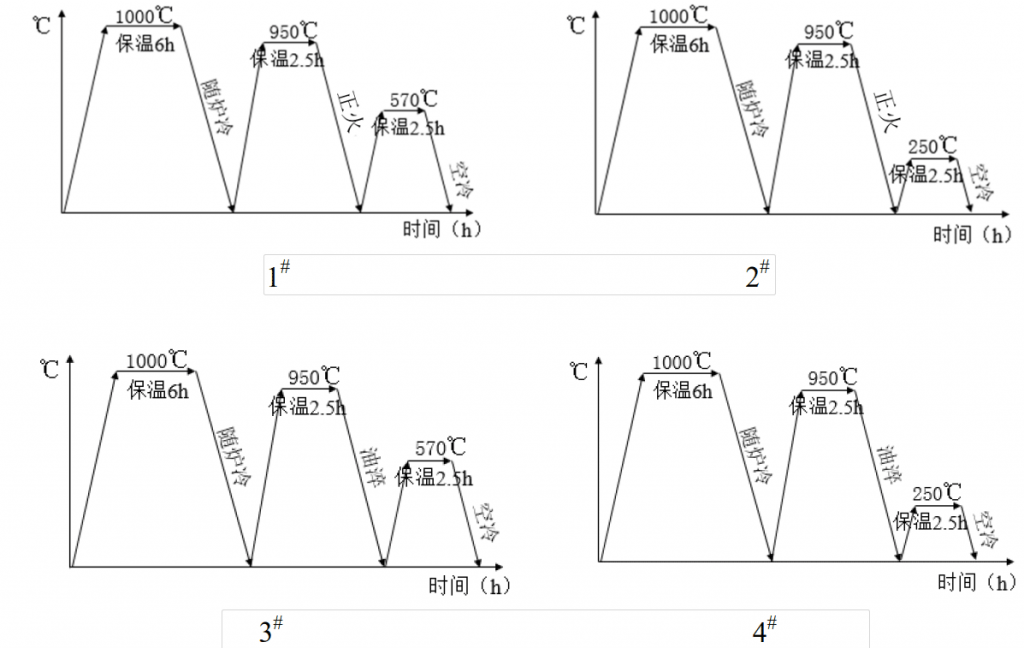

Obróbka cieplna stali wysokowęglowej niskostopowej: 1000 ℃ × 6h wyżarzanie + 950 ℃ × 2,5h hartowanie olejowe + 570 ℃ × 2,5h odpuszczanie; 1000 ℃ × 6 h wyżarzania + 950 ℃ × 2,5 h hartowania oleju + 250 ℃ × 2,5 h odpuszczania; 1000℃×6h wyżarzania + 950℃×2,5h normalizacji + 570℃×2,5h odpuszczania; 1000 ℃× 6h wyżarzania + 950 ℃× 2.5h normalizacji + 250 ℃× 2.5h odpuszczania.

(2) W oparciu o konstrukcję stali wysokowęglowej zaprojektowano odpowiednio odporną na zużycie wysokowęglową stal bainityczną, kompozyt z osnową ze stali wysokomanganowej i stal perlitową. Odlewanie i obróbkę cieplną wykładzin młyna zakończono w maszynie Qiming, a wstępną próbę przeprowadzono w kopalniach metali.

(3) Obserwacje i badania mikrostruktur.

Zaobserwowano strukturę metalograficzną stali wysokowęglowej niskostopowej w stanie obróbki cieplnej oraz analizowano i porównano wpływ różnych procesów obróbki cieplnej na mikrostrukturę stali wysokowęglowej niskostopowej. Jednocześnie analizowana jest mikrostruktura odpornej na ścieranie stali bainitycznej, stali perlitowej oraz kompozytu z osnową ze stali wysokomanganowej.

(4) Test i badania właściwości mechanicznych.

Zbadano twardość i energię uderzenia odlewanej i poddanej obróbce cieplnej wysokowęglowej niskostopowej stali, a także zbadano twardość i udarność wysokowęglowej niskostopowej stali po różnych obróbkach cieplnych. Równolegle zbadano i przeanalizowano twardość i energię uderzenia odpornej na ścieranie stali bainitycznej, stali perlitowej oraz kompozytowej wykładziny ze stali o wysokiej zawartości manganu. Przeprowadzono próby rozciągania na odlewanych i poddanych obróbce cieplnej wysokowęglowych niskostopowych stalach w celu zbadania granicy plastyczności i innych właściwości wysokowęglowych stali niskostopowych w różnych procesach obróbki cieplnej. Jednocześnie zbadano i przeanalizowano granicę plastyczności odpornej na ścieranie stali bainitycznej, stali perlitycznej oraz kompozytu z osnową ze stali wysokomanganowej.

(5) Badanie charakterystyki zużycia ściernego korozji udarowej

Przy energii uderzenia odpowiednio 4,5j i 9j zbadano odporność na zużycie ścierne korozyjne udarowe i mechanizm zużycia wysokowęglowej stali niskostopowej z różnymi procesami obróbki cieplnej oraz odporność na zużycie ścierne korozyjne udarowe stali bainitycznej trudnościeralnej, stali perlitowej , oraz przetestowano i porównano płyty okładzinowe z kompozytów z osnową ze stali o wysokiej zawartości manganu. Analiza stanowi podstawę praktycznego przemysłowego zastosowania stali.

2.0 Warunki i metody badań

W stanie mokrego ośrodka korozyjnego szybkość korozji materiału stalowego jest znacznie wyższa niż w stanie suchym, czyli kilkukrotnie w stanie suchym. W celu opracowania stali stopowej odpornej na ścieranie, korozję i uderzenia, zaprojektowano stal stopową wysokowęglową niskostopową trudnościeralną, stal bainityczną, stal perlitową oraz kompozyty z osnową stali wysokomanganowej. , a mikrostruktura i właściwości mechaniczne tych stali stopowych są również badane. Przeprowadzono testy rozciągania, udarności, korozji udarowej i zużycia ściernego w celu uzyskania stali odpornej na zużycie o lepszych wszechstronnych parametrach, co może stanowić punkt odniesienia dla doboru pół -autogeniczne wykładziny młyna.

2.1 Metoda testowa

2.1.1 Odlewanie bloku testowego

Wykorzystane w pracy próbki stali wysokowęglowej i niskostopowej wytopiono w piecu indukcyjnym średniej częstotliwości z wyłożeniem pieca alkalicznego i odlano do standardowego bloku testowego w kształcie litery Y, co pokazano na rys. 2-1. W Qiming Machinery zakończono odlewanie i obróbkę cieplną odpornej na ścieranie wysokowęglowej stali bainitycznej, stali perlitowej oraz wykładzin kompozytowych z osnową ze stali wysokomanganowej, a w kopalni przeprowadzono wstępne próby eksploatacji.

2.1.2 Projektowanie procesu obróbki cieplnej

Proces obróbki cieplnej ma oczywisty wpływ na mikrostrukturę, właściwości mechaniczne i odporność na zużycie stali wysokowęglowej i niskostopowej. Proces obróbki cieplnej tego rodzaju stali wysokowęglowej i niskostopowej pokazano na rys. 2-2.

2.1.3 Przygotowanie próbki

Próbki do analizy mikrostruktury, twardości, XRD, próby udarności, próby rozciągania i próby zużycia korozyjnego udarowego zostały wycięte z bloków testowych w kształcie litery Y z wysokowęglowej stali niskostopowej o różnych stanach obróbki cieplnej i odlewania. Model maszyny do cięcia drutu to DK77. Wytnij blok testowy z obróbką szlifierką na odpowiednią chropowatość.

2.1.4 Obserwacja struktury metalograficznej

Mikrostrukturę każdej próbki obserwowano za pomocą mikroskopu optycznego Lycra. 4% obj. roztwór alkoholu kwasu azotowego zastosowano jako roztwór korozyjny dla stali wysokowęglowej niskostopowej, wykładziny ze stali perlitowej i płyty wykładziny kompozytowej z osnową ze stali wysokomanganowej w różnych stanach obróbki cieplnej. Ze względu na dobrą odporność na korozję stali bainitycznej, jako roztwór korozyjny płyty okładzinowej ze stali bainitycznej wybiera się roztwór chlorku żelazowego kwasu chlorowodorowego z alkoholem. Formuła roztworu antykorozyjnego to 1g chlorku żelazowego, 2ml kwasu solnego i 100ml etanolu.

2.1.5 Badanie właściwości mechanicznych

Właściwości mechaniczne materiałów, zwane również właściwościami mechanicznymi materiałów, odnoszą się do właściwości mechanicznych materiałów pod różnymi obciążeniami zewnętrznymi w określonym środowisku. Konwencjonalne właściwości mechaniczne materiałów metalowych obejmują twardość, wytrzymałość, udarność i plastyczność. Ten projekt skupia się na makrotwardości, próbach udarności i próbach rozciągania.

Twardość Rockwella (HRC) wysokowęglowej stali niskostopowej, wykładziny ze stali bainitowej, wykładziny ze stali perlitowej i płyty kompozytowej z osnową ze stali o wysokiej zawartości manganu po obróbce cieplnej i odlewaniu zbadano za pomocą optycznego testera twardości HBRVU-187.5 Bromwell. Każdą próbkę mierzono w 10 różnych pozycjach, a wartość twardości próbki była średnią arytmetyczną wyników testu.

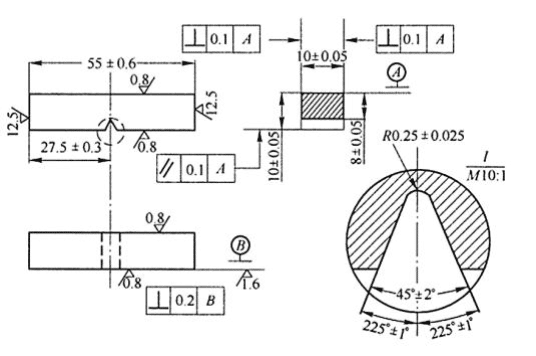

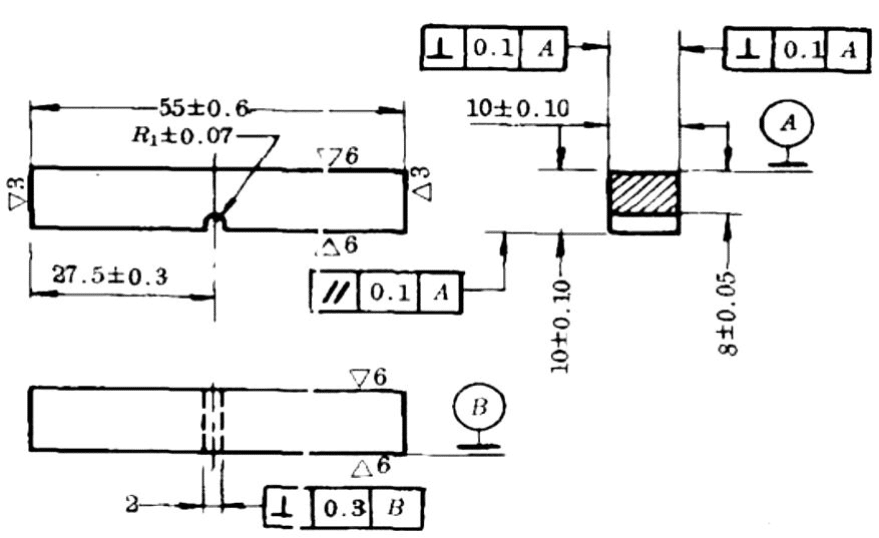

Oprzyrządowana metalowa maszyna do badania udarności wahadłowej JBW-300hc została użyta do przetestowania energii pochłaniania uderzenia standardowych próbek Charpy V z wycięciem z wysokowęglowej stali niskostopowej, wyłożenia ze stali perlitowej i wyłożenia ze stali bainitowej odpowiednio w stanie poddanym obróbce cieplnej i w stanie odlewania; Wykładzina kompozytowa z osnową ze stali o wysokiej zawartości manganu została przetworzona na standardową próbkę Charpy'ego z wycięciem w kształcie litery U zgodnie z normą i zbadano energię pochłaniania uderzenia. Rozmiar uderzenia każdego typu próbki z karbem wynosi 10 mm*10 mm*50 mm, a średni rozmiar uderzenia każdej próbki jest taki, jak pokazano na rysunku z 3 karbami.

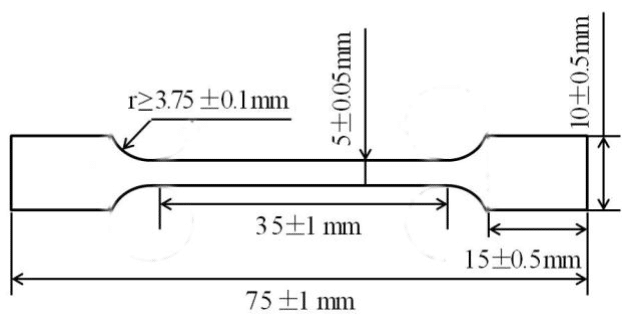

Przy użyciu sterowanej mikrokomputerem elektronicznej uniwersalnej maszyny do wytrzymałości na rozciąganie WDW-300hc przeprowadzono próby rozciągania na wyściółce ze stali niskowęglowej, wyłożenia ze stali bainitowej, wyłożenia ze stali perlitowej i wyłożenia z kompozytu ze stali o wysokiej zawartości manganu, poddanej obróbce cieplnej i odlewanej w pomieszczeniu temperatura. Próbki płyt okładzinowych ze stali wysokowęglowej niskostopowej, stali bainitycznej, stali perlitowej i stali wysokomanganowej po odlaniu i obróbce cieplnej są przetwarzane na pręty do próby rozciągania, jak pokazano na rys. 2-5. Prędkość rozciągania w temperaturze pokojowej jest ustawiona na 0,05 mm/min, a każda próbka jest testowana trzy razy i pobierana jest wartość średnia.

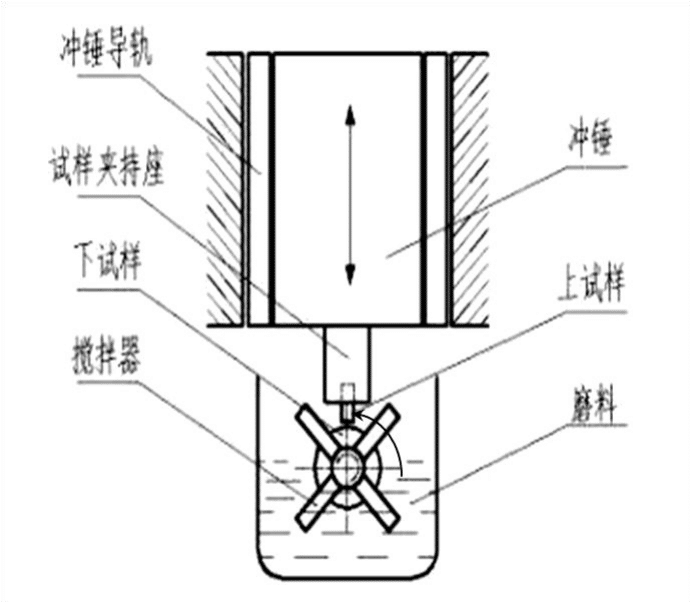

2.1.6 badanie zużycia ściernego na korozję udarową

Badanie zużycia ściernego korozyjnego udarowego przeprowadza się na zmodyfikowanej maszynie do badania zużycia ściernego na obciążenie dynamiczne MLD-10a. Schemat ideowy testera zużycia pokazano na rys. 2-6. Po modyfikacji maszyna testowa może do pewnego stopnia symulować stan zużycia ściernego półautogenicznej wykładziny młyna korozyjnego udarowego. Konkretne parametry testu przedstawiono w tabeli 2-1.

| Tabela 2-1 Parametry techniczne maszyny do badania zużycia korozyjnego udarowego | |

| Nazwa parametru | Wartość parametru |

| Energia uderzenia / J | 4,5 |

| Waga młota / kg | 10 |

| Czasy uderzeń / czas · min-1 | 100 |

| Wysokość swobodnego spadania młota / mm | 45 |

| Prędkość obrotowa dolnej próbki / R · min-1 | 100 |

| Rozmiar/siatka ścierna | 60-80 (piasek kwarcowy) |

| Stosunek masowy wody do piasku kwarcowego | 2:5 |

| Masa wody/kg | 1 |

| Masa piasku kwarcowego/kg | 2,5 |

Podczas badania górna próbka jest osadzona na młotku, a dolna próbka jest osadzona na wrzecionie. Napędzana silnikiem, dolna próbka i łopatka mieszająca na głównym wale obracają się wraz z silnikiem. Młot udarowy jest podnoszony, aby ustawić wymaganą wysokość energii uderzenia, a następnie swobodnie opada. Napędzana młotkiem górna próbka wielokrotnie uderza w dolną próbkę i ścierniwo (mokry piasek kwarcowy) pomiędzy górną i dolną próbką za pomocą łopatki mieszającej. W odstępie czasu przygotowania do wejścia w kolejny cykl erozji uderzeniowej, górna i dolna próbka oraz materiały ścierne będą miały względne ślizganie, a proces będzie przebiegał w trzech ciałach ściernych. Zarówno górna, jak i dolna próbka podlegają pewnemu zużyciu udarowemu i ściernemu, co skutkuje utratą masy próbki, czyli stopniem ścierania próbki.

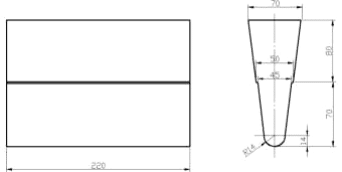

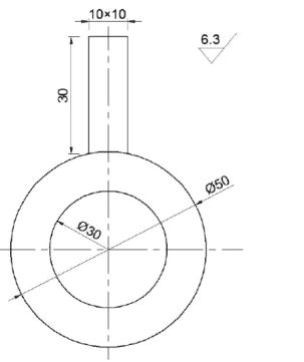

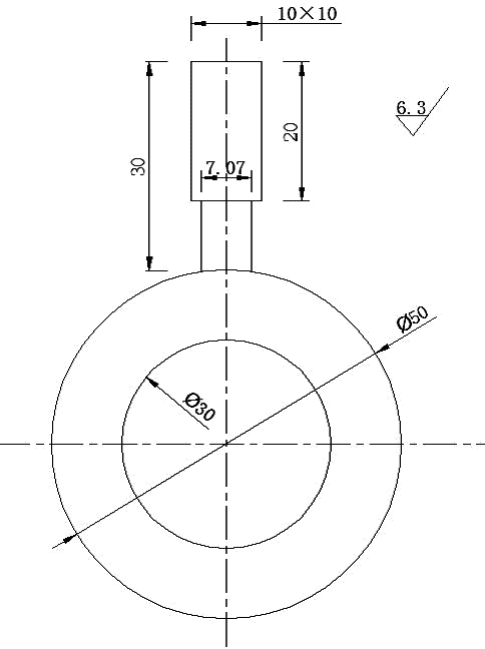

Dolne próbki próbek to stal 45 po hartowaniu i odpuszczaniu, a twardość 50HRC. Górne próbki to stal wysokowęglowa niskostopowa, wykładzina ze stali bainitowej, wykładzina ze stali perlitowej i płyta wykładzinowa z materiału kompozytowego z osnową ze stali o wysokiej zawartości manganu, po obróbce cieplnej i jako odlew. Pod wpływem energii uderzenia 4,5j wielkość górnej próbki wynosi 10 mm * 10 mm * 30 mm, a dolna powierzchnia końcowa jest przetwarzana w powierzchnię łuku o średnicy 50 mm, jak pokazano na Rys. 2-7; górna część górnej próbki o energii uderzenia 9j wynosi 10 mm * 10 mm * 20 mm, a dolna część 7,07 mm * 7,07 mm * 10 mm, a dolna powierzchnia końcowa jest przetwarzana w powierzchnię łuku o średnicy 50 mm, jak pokazano na ryc. 2-8.

Przed testem zużycia próbkę należy wstępnie oszlifować przez 30 minut, aby wyeliminować wpływ błędu instalacji próbki i innych czynników. Po wstępnym rozdrobnieniu należy najpierw za pomocą miękkiej szczoteczki usunąć zanieczyszczenia i inne zanieczyszczenia przyczepione do zużytej powierzchni, następnie wyczyścić próbkę ultradźwiękami z etanolem absolutnym, natychmiast wysuszyć i zważyć na elektronicznej wadze analitycznej (każdorazowo trzykrotnie, i weź jego średnią wartość jako jakość próbki). Na początku testu zużycia waż co 15 minut, a następnie powtórz powyższą operację ważenia.

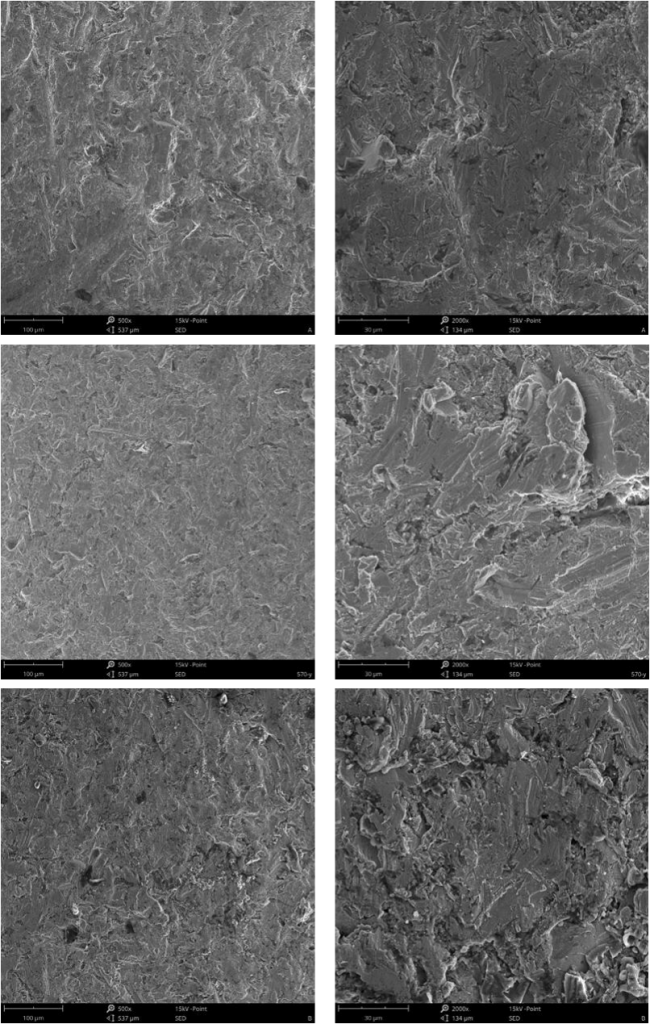

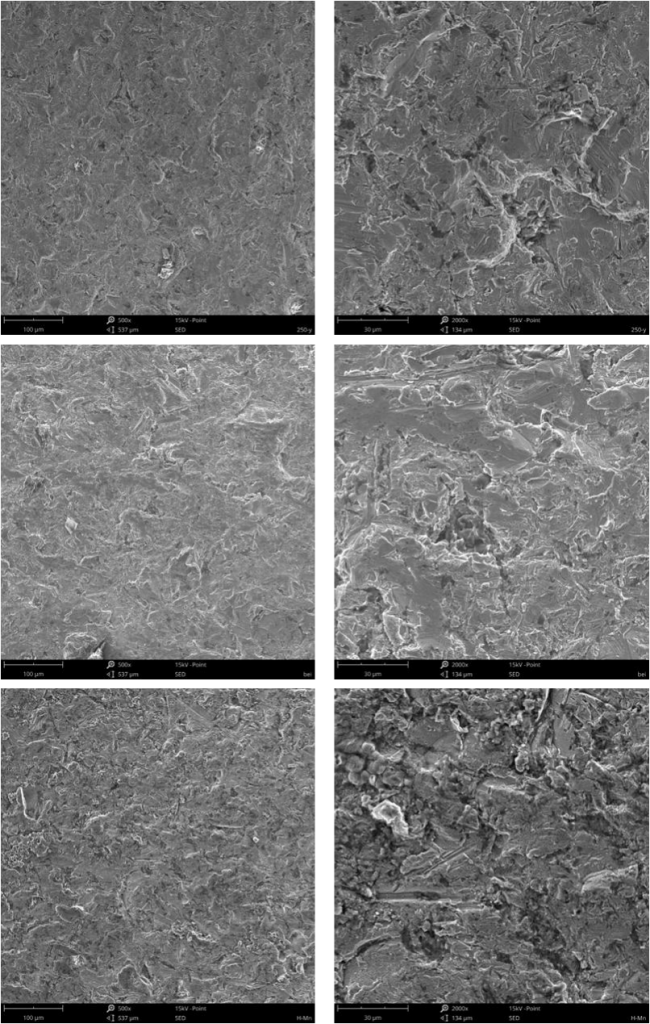

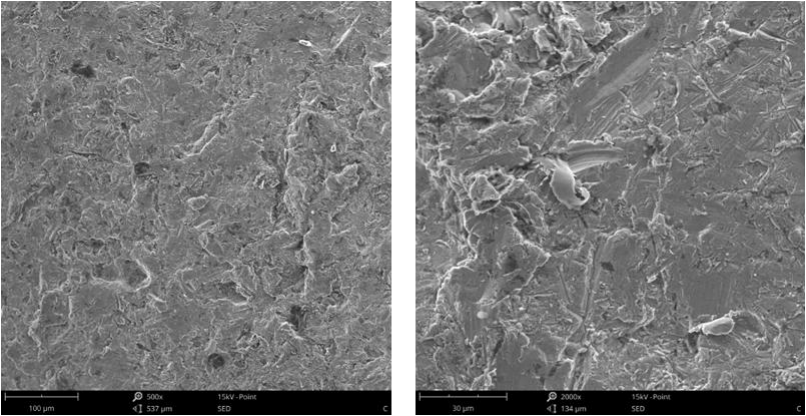

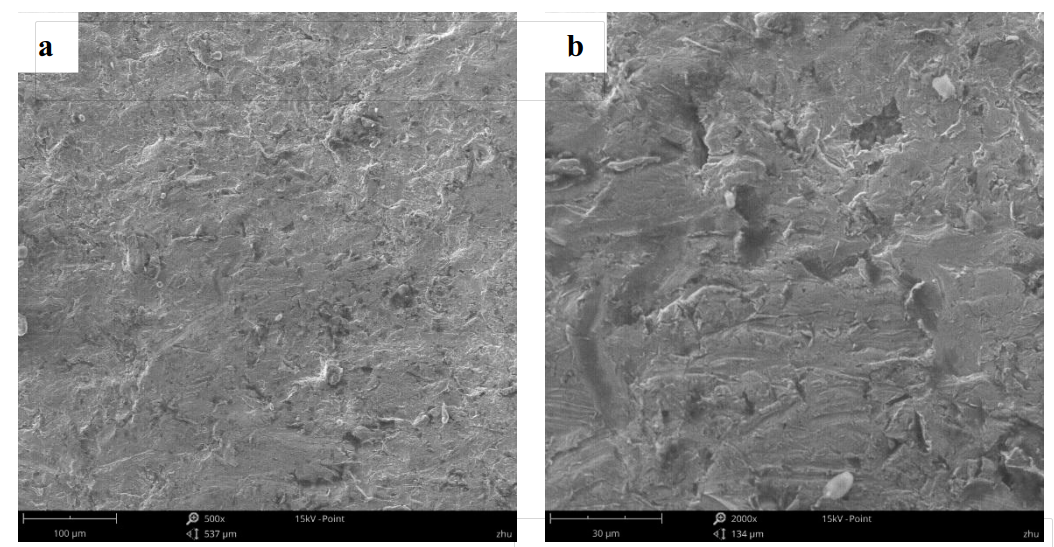

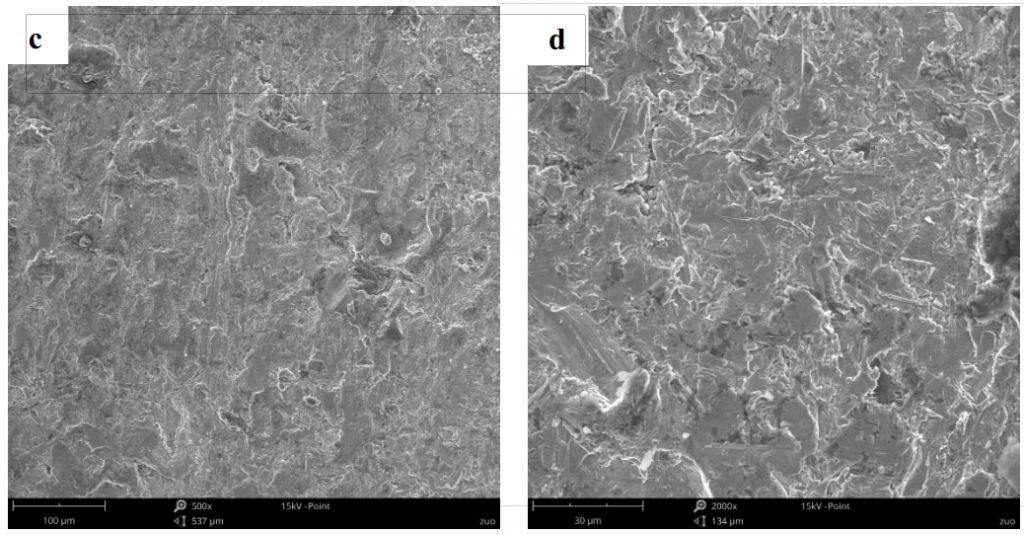

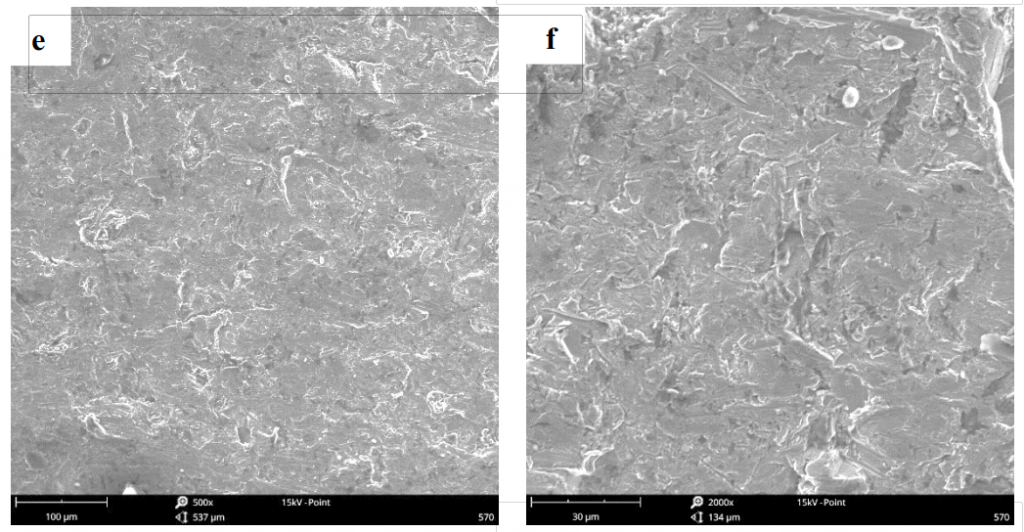

2.1.7 Obserwacja pęknięć uderzeniowych, pęknięć przy rozciąganiu i morfologii zużycia korozyjnego

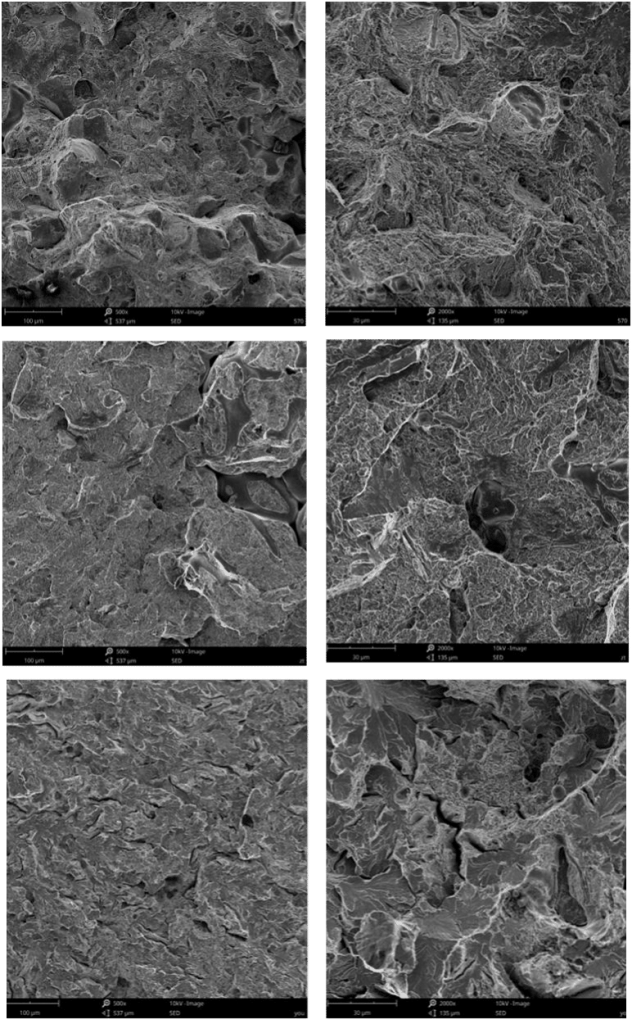

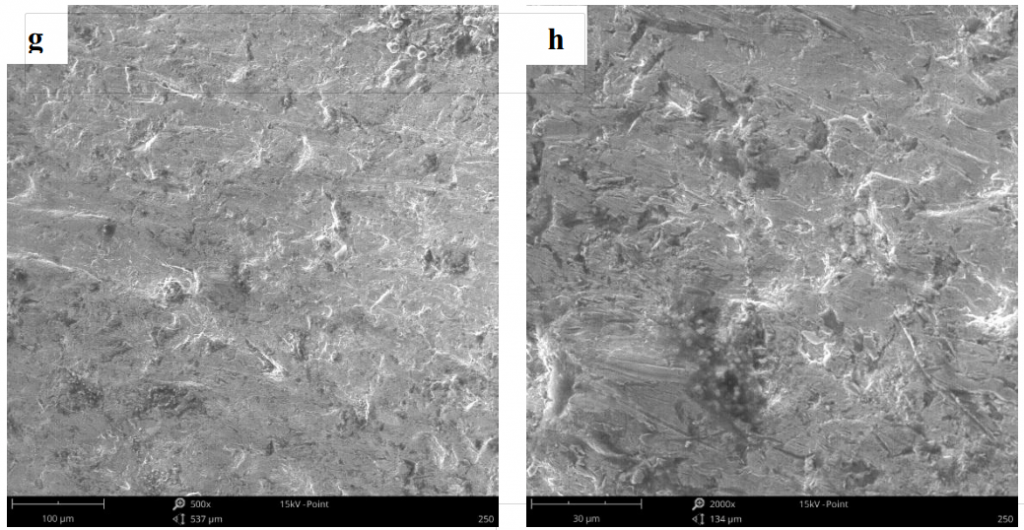

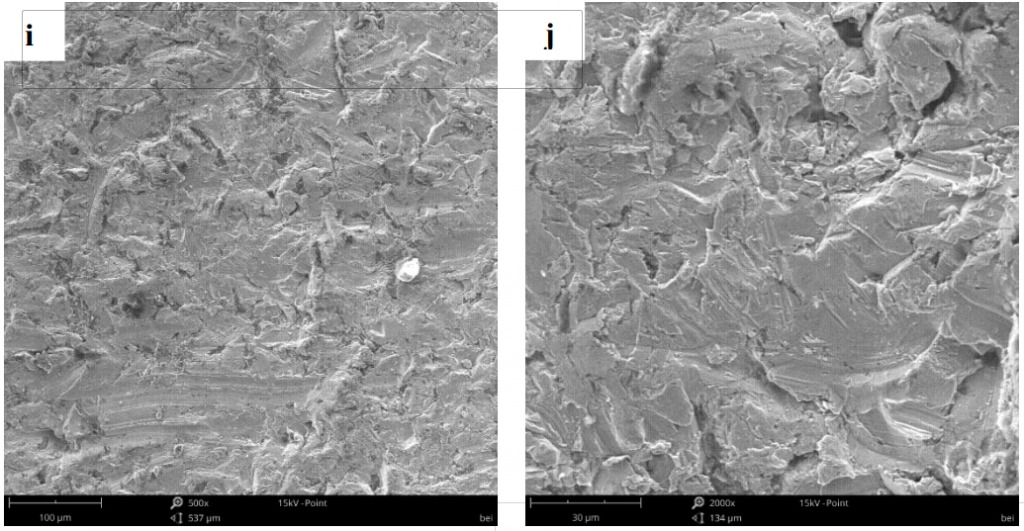

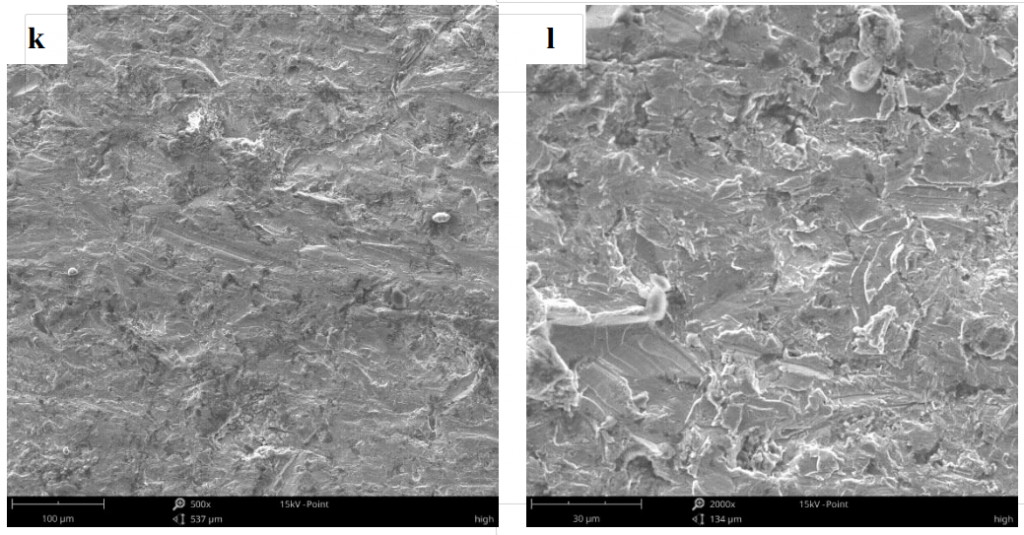

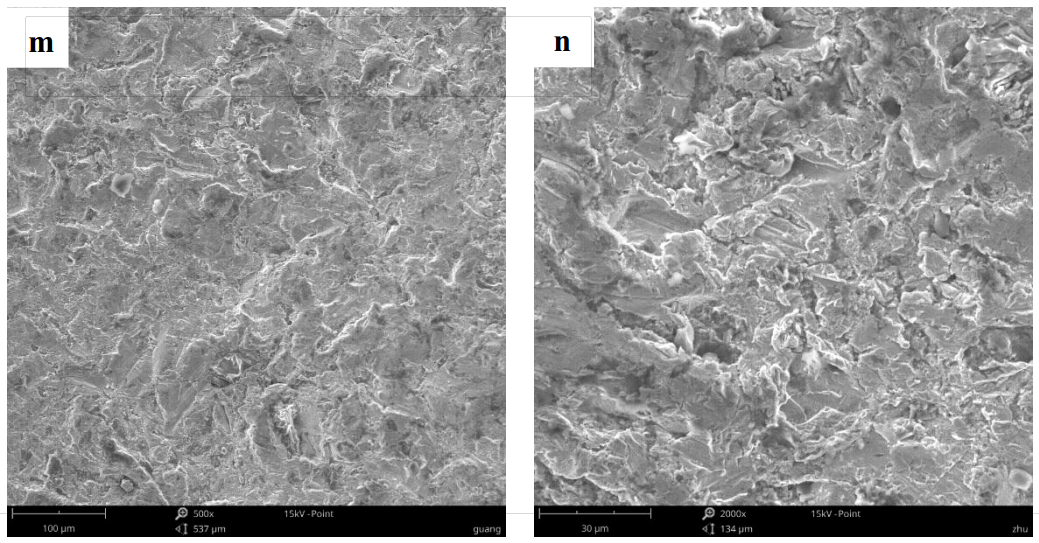

Za pomocą skaningowego mikroskopu elektronowego phenom prox zaobserwowano morfologię próbek pod wpływem uderzeń, pęknięć przy rozciąganiu i zużycia korozyjnego przy powiększeniu 500 i 2000 razy. Badane próbki oczyszczono i osuszono etanolem, a także obserwowano morfologię powierzchni próbek pod skaningowym mikroskopem elektronowym oraz analizowano mechanizm pękania i zużywania się stali stopowej trudnościeralnej.

3.0 Wpływ obróbki cieplnej na mikrostrukturę i właściwości mechaniczne wykładzin ze stali niskostopowej odpornej na zużycie ze stali niskostopowej SAG

Obróbka cieplna ma duży wpływ na mikrostrukturę i właściwości mechaniczne stali wysokowęglowych i niskostopowych. W tym rozdziale badany jest wpływ różnej obróbki cieplnej na odporną na zużycie wysokowęglową stal niskostopową o określonym składzie, a proces obróbki cieplnej jest zoptymalizowany w celu uzyskania optymalnej udarności i odporności na zużycie stali stopowej.

Skład chemiczny odpornej na ścieranie stali wysokowęglowej i niskostopowej przedstawiono w tabeli 3-1.

| Tabela 3-1 Skład chemiczny stali wysokowęglowych niskostopowych abrazyjnych i korozyjnych (% wag.) | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Zgodnie z procesem obróbki cieplnej pokazanym na rys. 2-2, blok testowy w kształcie litery Y został poddany obróbce cieplnej i oznaczony jako próbki 1, 2, 3 i 4, a stan po odlaniu oznaczono jako próbkę 5. Po obróbki cieplnej, próbki do obserwacji mikrostruktury, próby twardości, próby udarności, próby rozciągania i próby zużycia ściernego korozyjnego udarowego zostały pocięte za pomocą przecinarki drutowej.

3.1 Wpływ procesu obróbki cieplnej na mikrostrukturę i właściwości mechaniczne stali wysokowęglowej niskostopowej

3.1.1 Mikrostruktura

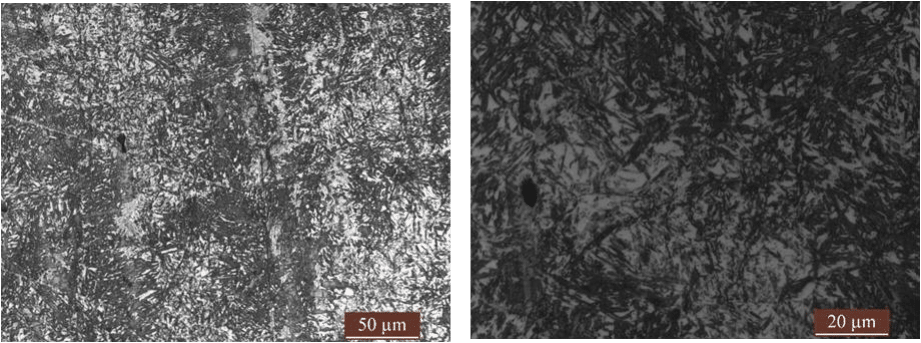

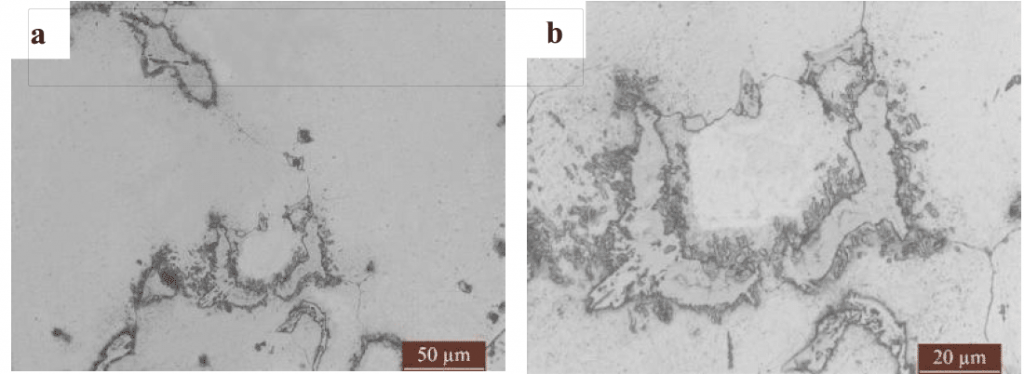

Rysunek 3-1 przedstawia mikrostrukturę stali wysokowęglowej niskostopowej o różnych stanach obróbki cieplnej, a Rysunek 3-1 (a) (b) przedstawia strukturę metalograficzną próbki 1. Po wyżarzaniu w temperaturze 1000 ℃ i normalizacji w temperaturze 950 ℃ i odpuszczaniu w wysokiej temperaturze (570 ℃) mikrostruktura próbki jest perlitowa. Na rys. 3-1 (c) (d) przedstawiono strukturę metalograficzną próbki 2. Po wyżarzaniu w temperaturze 1000 ℃ i normalizacji w 950 ℃ oraz odpuszczaniu w niskiej temperaturze (250 ℃) mikrostruktura próbki również jest perlitowa. Rys. 3-2 (a) (b) przedstawia mikrostrukturę dużej mocy wykonaną przez SEM. W mikrostrukturze próbki 1 (ryc. 3-2 (a)) można zaobserwować perlit płytkowy z naprzemiennymi jasnymi i ciemnymi, a mikrostrukturę próbki 2 (ryc. 3-2 (b)) można również zaobserwować z oczywistym perlit płytkowy, Pod tym samym powiększeniem struktura perlitu wysokowęglowej stali niskostopowej (1 × 10) odpuszczanej w temperaturze 570 ℃ ma tendencję do sferoidyzacji. Na rys. 3-1 (E) (f) przedstawiono strukturę metalograficzną próbki 3. Po wyżarzaniu w temperaturze 1000℃, chłodzeniu olejowym w temperaturze 950℃ i odpuszczaniu w wysokiej temperaturze (570℃) mikrostrukturę próbki stanowi odpuszczany sorbit z martenzytem orientacja. Na rys. 3-1 (g) (H) przedstawiono strukturę metalograficzną próbki 4. Po wyżarzaniu w temperaturze 1000 ℃, hartowaniu olejowym w temperaturze 950 ℃ i odpuszczaniu w niskiej temperaturze (250 ℃) mikrostruktura próbki jest odpuszczana w niskiej temperaturze martenzyt. Gdy próbka jest hartowana w oleju w temperaturze 950℃ i odpuszczana w niskiej temperaturze, atomy C najpierw dyfundują i wytrącają zdyspergowane węgliki z przesyconego roztworu stałego α. Wraz ze wzrostem temperatury odpuszczania w stali stopowej wzrastają wydzielenia węglika, który stopniowo przechodzi w cementyt i stopniowo rośnie. W miarę upływu czasu austenit szczątkowy zaczyna się rozkładać i jednocześnie wytrąca się cementyt. Gdy temperatura odpuszczania wzrasta do 570℃, przesycone atomy C całkowicie wytrącają się z przesyconego roztworu stałego α, a drobne agregaty cementytowe i gruboziarniste wykazują odpuszczony sorbit, który zachowuje orientację martenzytu.

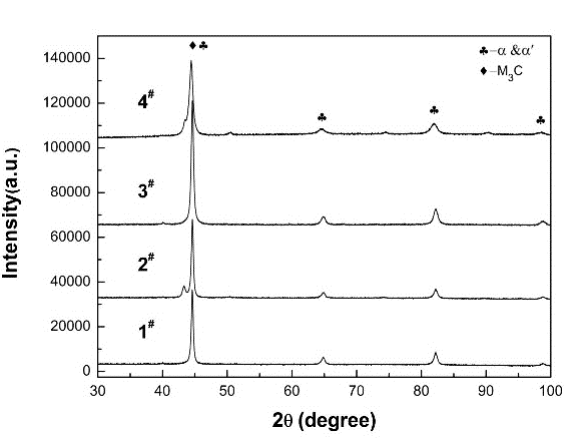

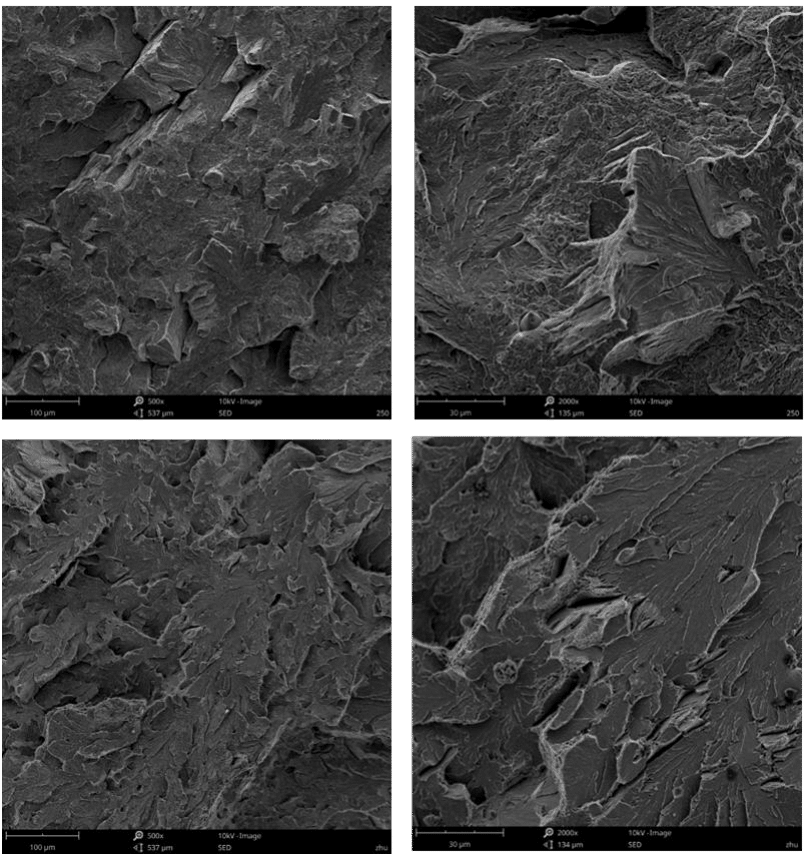

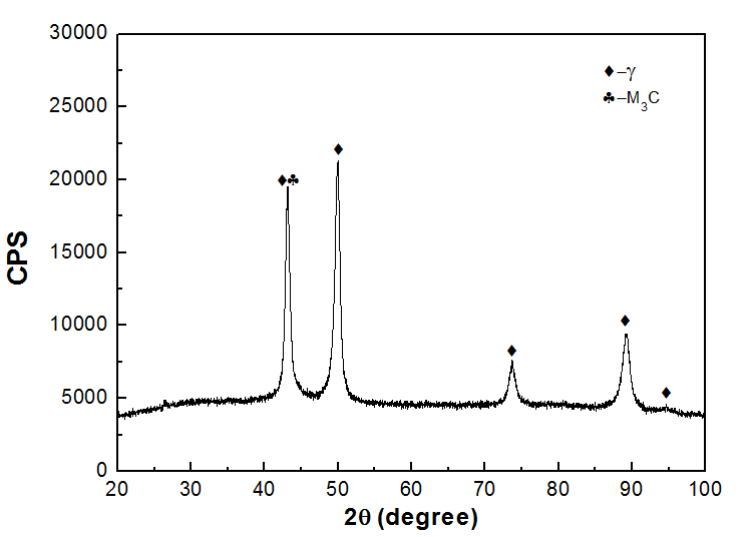

Rysunek 3-3 przedstawia dyfraktogramy XRD wysokowęglowej stali niskostopowej w różnych stanach obróbki cieplnej. Z wzoru widać, że próbki w różnych stanach obróbki cieplnej mają tylko fazę α lub przesyconą fazę α i fazę cementytu, bez innych faz.

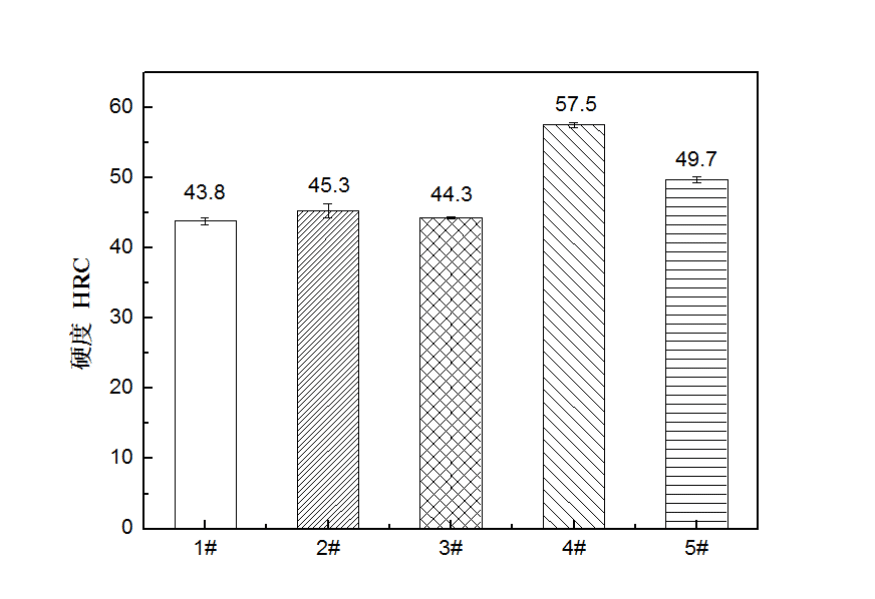

3.1.2 Właściwości mechaniczne

Na rys. 3-4 przedstawiono twardość wysokowęglowych stali niskostopowych w różnych stanach obróbki cieplnej i odlewania. Wyniki pokazują, że: najwyższa jest wartość twardości stali wysokowęglowej niskostopowej (próbka 4) wyżarzanej w temperaturze 1000℃ oraz wyżarzanej w oleju w temperaturze 950℃ i odpuszczanej w temperaturze 250℃. Wartości twardości próbki 1, próbki 2 i próbki 3 są bardzo zbliżone i znacznie niższe niż próbki 4, a próbki 2 są nieco wyższe niż próbki 1 i próbki 3. Ponieważ im wyższa temperatura odpuszczania, tym niższa twardość ze stali stopowej. Twardość 2 × 10 próbek odpuszczanych w niskiej temperaturze (250 ℃) jest nieco wyższa niż 1 × 10 próbek odpuszczanych w wysokiej temperaturze (570 ℃), a 4 × 10 próbek odpuszczanych w niskiej temperaturze (250 ℃) jest wyższa niż w przypadku 3 × 10 próbek. Próbka 1# i próbki 2# to stal wysokowęglowa niskostopowa po normalizacji i obróbce odpuszczającej. Temperatura odpuszczania ma niewielki wpływ na wartość twardości stali, a różnica jest niewielka, więc wartość twardości próbki 1# i próbki 2# ma niewielką różnicę. Próbka 3# i próbka 4# to stal wysokowęglowa niskostopowa po hartowaniu i odpuszczaniu. Temperatura odpuszczania ma duży wpływ na wartość twardości próbki. Twardość próbki 4# odpuszczanej w niskiej temperaturze jest znacznie wyższa niż próbki 3# po odpuszczaniu w wysokiej temperaturze.

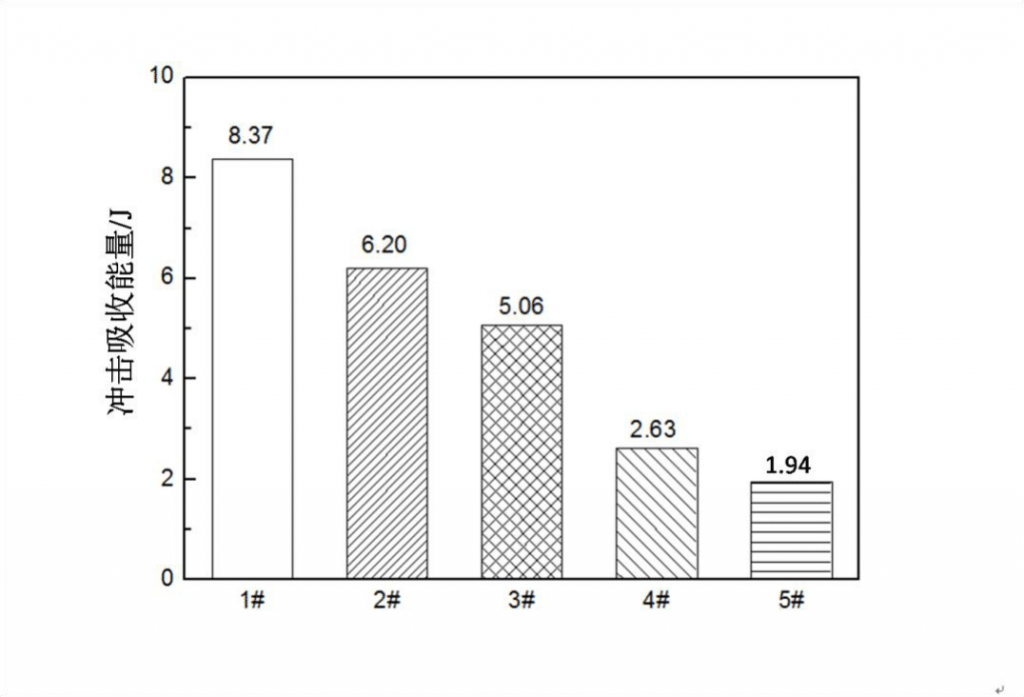

Pochłanianą energię uderzenia przy różnych obróbkach cieplnych i odlewanych stalach wysokowęglowych niskostopowych pokazano na rys. 3-5. Wyniki pokazują, że energia pochłaniania uderzenia próbek 1, 2, 3 i 4 z kolei maleje. Energia absorpcji uderzenia stali wysokowęglowej niskostopowej (próbka 1) wyżarzonej w temperaturze 1000 ℃, znormalizowanej w 950 ℃ i odpuszczonej w 570 ℃ jest znacznie wyższa niż w przypadku innych próbek. Dzieje się tak, ponieważ po obróbce normalizacyjnej zwiększa się stopień rozpuszczenia stałego każdego pierwiastka w stali stopowej w austenicie, poprawia się segregacja pierwiastków stopowych w strukturze odlewu, poprawia się stopień homogenizacji struktury odlewu i udarność stal jest ulepszona. Po normalizacji i odpuszczaniu obróbki cieplnej próbki 1 i 2 mają strukturę perlitową o dobrej ciągliwości. Struktura perlitu próbki 1 jest pasywowana i ma tendencję do sferoidyzacji. Dlatego też wytrzymałość próbki 1 jest lepsza niż próbki 2, a energia uderzenia próbki 1 jest wyższa. Po hartowaniu w oleju i odpuszczaniu w niskiej temperaturze ostateczną mikrostrukturą stali stopowej jest odpuszczany martenzyt. Próbka zachowuje wysoką twardość i niską ciągliwość po hartowaniu, dzięki czemu stal stopowa nadal zachowuje wysoką twardość i niską ciągliwość. Po hartowaniu w oleju i odpuszczaniu w wysokich temperaturach martenzyt zaczął się rozkładać i tworzyła się duża ilość sorbitu. Twardość próbki 3 znacznie się zmniejszyła, a ciągliwość znacznie wzrosła. Dlatego też wiązkość próbki 3 była lepsza niż próbki 4. Energia pochłaniania uderzenia odlanej stali wysokowęglowej niskostopowej jest najniższa, a ciągliwość najgorsza.

Wyniki rozciągania stali wysokowęglowych niskostopowych w różnych stanach obróbki cieplnej i odlewania przedstawiono w tabeli 3-2. Wyniki pokazują, że wytrzymałość na rozciąganie Rm: 3#>1#>2#>4#>5#; Wydajność Rel: 3#>1#>2#>4#、5#. Innymi słowy, wytrzymałość stali wysokowęglowej niskostopowej (3 #) wyżarzonej w temperaturze 1000 ℃, hartowanej w oleju w temperaturze 950 ℃ i odpuszczonej w temperaturze 570 ℃ ma najwyższą wytrzymałość, a stal niskostopowa wysokowęglowa (4 #) wyżarzona w temperaturze 1000 ℃, olej hartowany w 950 ℃ i odpuszczany w 250 ℃ ma najniższą wytrzymałość. Wydłużenie po zerwaniu δ:1#>2#>3#>4#>5#, Oznacza to, że stal wysokowęglowa niskostopowa (1#) wyżarzona w temperaturze 1000 ℃, znormalizowana w temperaturze 950 ℃ i odpuszczona w temperaturze 570 ℃ ma najlepsza plastyczność, 1#, 2#, 3# i 4# to pękanie mieszane. Wyniki pokazują, że plastyczność stali wysokowęglowej niskostopowej (# 4) wyżarzanej w temperaturze 1000 ℃, hartowanej w oleju w temperaturze 950 ℃ i odpuszczanej w temperaturze 250 ℃ jest najgorszy, czyli kruche pęknięcie. Wytrzymałość i plastyczność odlanej stali wysokowęglowej niskostopowej (# 5) są gorsze niż próbki poddanej obróbce cieplnej, która jest krucha.

| Tabela 3-2 Wyniki prób rozciągania stali wysokowęglowych niskostopowych w różnych procesach obróbki cieplnej | |||

| Przedmiot nr. | Wytrzymałość na rozciąganie / Mpa | Wydłużenie po zerwaniu /% | Wydajność / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10,53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 analiza pęknięć uderzeniowych

Na rys. 3-6 przedstawiono morfologię pęknięć udarowych różnych stali poddanych obróbce cieplnej oraz stali w stanie surowym, wysokowęglowych i niskostopowych. Rys. 3-6 (a) (b) przedstawia morfologię pęknięcia udarowego stali wysokowęglowej niskostopowej (próbka 1) wyżarzonej w temperaturze 1000℃, znormalizowanej w temperaturze 950℃ i odpuszczonej w temperaturze 570℃. Wyniki obserwacji SEM pokazują, że powierzchnia pęknięcia jest stosunkowo płaska zgodnie z obserwacją makroskopową (patrz Rys. 3-6 (a)) 3-6 (b)) Obserwacja pokazuje, że na powierzchni pęknięcia znajdują się małe wgłębienia, a wyraźna widać wzór języka. Ta próbka wykazuje lepszą wytrzymałość niż inne próbki. Rys. 3-6 (c) (d) przedstawia morfologię pęknięcia udarowego stali wysokowęglowej niskostopowej (próbka 2) wyżarzanej w temperaturze 1000 ℃, znormalizowanej w 950 ℃ i odpuszczonej w 250 ℃. Z obserwacji przy małym powiększeniu (patrz Rys. 3-6 (c)) można zauważyć, że powierzchnia pęknięcia jest stosunkowo płaska, a z obserwacji przy dużym powiększeniu (patrz Rys. 3-6 (d)), mały w złamaniu można zaobserwować wiele wgłębień i widoczny wzór przypominający język i krawędź łez. Rys. 3-6 (E) (f) przedstawia morfologię pęknięcia udarowego stali wysokowęglowej niskostopowej (próbka 3) wyżarzanej w temperaturze 1000℃, hartowanej w oleju w temperaturze 950℃ i odpuszczanej w temperaturze 570℃. Złamanie jest stosunkowo płaskie, zgodnie z obserwacjami przy małym powiększeniu (patrz Ryc. 3-6 (E)), a w pęknięciu obserwowanym przy dużym powiększeniu jest kilka wgłębień i niewielka liczba krawędzi rozdarcia (patrz Ryc. 3). 6 lit. f). Rys. 3-6 (g) (H) przedstawia morfologię pęknięć udarowych wysokowęglowej stali niskostopowej (4 #) wyżarzonej w temperaturze 1000℃, znormalizowanej w temperaturze 950℃ i odpuszczonej w temperaturze 570℃. Pęknięcie jest pęknięciem międzykrystalicznym obserwowanym w małym powiększeniu (patrz Ryc. 3-6 (g)), a przy dużym powiększeniu występuje kilka rozerwanych krawędzi i morfologia szczeliny quasi-łupania (patrz Ryc. 3-6 (H)). Rys. 3-6 (I) (J) przedstawia morfologię pękania udarowego odlewanej wysokowęglowej stali niskostopowej (5#). Pęknięcie wykazuje wzór rzeki, co jest typowym pęknięciem kruchym, a wytrzymałość próbki w stanie surowym jest najgorsza.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Analiza pęknięć przy rozciąganiu

Morfologię pękania przy rozciąganiu wysokowęglowej stali niskostopowej o różnej obróbce cieplnej i stanie po odlaniu przedstawiono na rys. 3-7. Rys. 3-7 (a) (b) przedstawia morfologię pękania przy rozciąganiu wysokowęglowej stali niskostopowej (# 1) wyżarzonej w temperaturze 1000 ℃, znormalizowanej w 950 ℃ i odpuszczonej w 570 ℃. Widoczne są małe wgłębienia, a obszar pęknięcia jest duży, co należy do przełomu ciągliwego o dużej wytrzymałości. Rys. 3-7 (c) (d) przedstawia morfologię pękania przy rozciąganiu wysokowęglowej stali niskostopowej (# 2) wyżarzanej w temperaturze 1000 ℃, znormalizowanej w temperaturze 950 ℃ i odpuszczonej w temperaturze 250 ℃. Małe wgłębienia i częściowo gładkie rowki obserwuje się przy duże powiększenie (rys. 3-7 (d)). W rowkach nie ma pęknięć, które należą do pęknięć ciągliwych. Wgłębienia są mniejsze i płytsze, a wytrzymałość próbki jest gorsza niż w przypadku #1. Rys. 3-7 (E) (f) przedstawia morfologię pękania przy rozciąganiu wysokowęglowej stali niskostopowej (#3) wyżarzanej w temperaturze 1000 ℃, hartowanej w oleju w 950 ℃ i odpuszczanej w 570 ℃. Można zaobserwować większość wzorów dekoltu i niewielką liczbę małych wgłębień. Obszar wzoru rozszczepienia jest większy, obszar włókna jest mniejszy, a próbka nr 3 jest pęknięciem mieszanym. Rysunek 3-7 (g) (h) Morfologia pękania przy rozciąganiu wysokowęglowej stali niskostopowej (#4) wyżarzanej w temperaturze 1000 ℃, hartowanej w oleju w temperaturze 950 ℃ i odpuszczanej w temperaturze 250 ℃ wykazuje oczywiste cechy charakterystyczne pękania rzeki i pękania. Przy dużym powiększeniu (rys. 3-7 (H)) obserwuje się niewielką liczbę płytkich wgłębień w środku pęknięcia, ale próbki nadal należą do pękania kruchego. Rys. 3-7 (I) (J) przedstawia morfologię pękania przy rozciąganiu odlewanej wysokowęglowej stali niskostopowej (#5) z oczywistym układem rzeki i wyraźną charakterystyką pękania przez rozszczepienie. Należy do kruchych pęknięć, a najgorsza jest wytrzymałość próbki.

Stale stopowe wysokowęglowe niskostopowe trudnościeralne o składzie c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% i N 0,10% poddano czterem różnym obróbkom cieplnym. Zbadano wpływ różnych obróbek cieplnych na mikrostrukturę i właściwości mechaniczne stali wysokowęglowych i niskostopowych. Metody obróbki cieplnej stali wysokowęglowych niskostopowych są następujące: 1000℃×6h wyżarzania +950℃×2,5h normalizacji +570℃×2,5h odpuszczania; 1000 ℃× 6h wyżarzania + 950 ℃× 2.5h normalizacji + 250 ℃× 2.5h odpuszczania; 1000 ℃ × 6 h wyżarzania + 950 ℃ × 2,5 h hartowania oleju + 570 ℃ × 2,5 h odpuszczania; 1000 ℃ × 6 h wyżarzania + 950 ℃ × 2,5 h hartowania oleju + 250 ℃ × 2,5 h odpuszczania. Wyniki pokazują, że:

- Mikrostruktura wysokowęglowej stali niskostopowej (#1) wyżarzonej w temperaturze 1000℃, znormalizowanej w temperaturze 950℃ i odpuszczonej w temperaturze 570℃ jest perlitem. Mikrostruktura stali wysokowęglowej niskostopowej (#2) wyżarzanej w temperaturze 1000 ℃, znormalizowanej w temperaturze 950 ℃ i odpuszczonej w temperaturze 250 ℃ jest również perlitem. Jednak struktura perlitu nr 1 jest pasywowana i ma tendencję do sferoidyzacji, a jej wszechstronne właściwości są lepsze niż w przypadku nr 2. Mikrostruktura wysokowęglowej stali niskostopowej (próbka 3) wyżarzanej w temperaturze 1000 ℃, hartowanej w oleju w temperaturze 950 ℃ a odpuszczany w temperaturze 570℃ to odpuszczany sorbit o orientacji martenzytu. Mikrostruktura wysokowęglowej stali niskostopowej (#4) wyżarzanej w temperaturze 1000 ℃, hartowanej w oleju w temperaturze 950 ℃ i odpuszczanej w temperaturze 250 ℃ to odpuszczony martenzyt.

- Twardość stali wysokowęglowej niskostopowej (#4) wyżarzanej w temperaturze 1000℃, hartowanej w oleju w temperaturze 950℃ i odpuszczanej w temperaturze 250℃ ma najwyższą twardość Rockwella 57,5 HRC. Twardość pozostałych trzech rodzajów wysokowęglowej stali niskostopowej jest niższa niż próbki 4, a wartości twardości są zbliżone. Twardość próbek 1,2,3 wynosi 43,8 HRC, 45,3 HRC i 44,3 HRC.

- Próba udarności w kształcie litery V pokazuje, że stal wysokowęglowa niskostopowa (#1) wyżarzona w temperaturze 1000℃, znormalizowana w temperaturze 950℃ i odpuszczona w temperaturze 570℃ ma najwyższą energię pochłaniania uderzenia (8,37 J) i najlepszą ciągliwość. Wyniki próby rozciągania pokazują również, że wydłużenie po zerwaniu δ stali wysokowęglowej niskostopowej (#1) wyżarzonej w temperaturze 1000℃, znormalizowanej w temperaturze 950℃ i odpuszczonej w temperaturze 570℃ ma maksymalne wydłużenie po zerwaniu (14,31%), a złamanie jest plastycznym pęknięciem.

- Wyniki próby rozciągania wskazują, że najlepszą wytrzymałość ma stal wysokowęglowa niskostopowa (#3) wyżarzana w temperaturze 1000℃, hartowana w oleju w temperaturze 950℃ i odpuszczana w temperaturze 570℃ (Rm: 1269mpa, Rel: 1060mpa), siła #1,#2,#3,i #4 to Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Wzgl.: 740 MPa; Rm: 671 MPa.

- Właściwości mechaniczne odlewanej stali wysokowęglowej niskostopowej (# 5) są gorsze niż próbek poddanych obróbce cieplnej. Obróbka cieplna poprawia wszechstronne właściwości wysokowęglowej stali niskostopowej.

4.0 Mikrostruktura i właściwości mechaniczne odpornej na ścieranie stali bainitycznej, stali perlitowej i wykładzin kompozytowych z osnową ze stali wysokomanganowej

Aby porównać i zbadać odporną na zużycie i korozję stal stopową na płytę okładzinową młyna półautogenicznego, przyjmując stal stopową wysokowęglową jako podstawową orientację, nasza fabryka zaprojektowała trzy rodzaje stali stopowej wysokowęglowej i ich materiały kompozytowe i wykonane płyty okładzinowe. Odlewanie i obróbka cieplna została zakończona w naszym zakładzie, a wstępna próba została wykonana w kopalniach metali.

Skład chemiczny wykładzin ze stali bainitycznej, stali perlitowej i kompozytowych wykładzin ze stali o wysokiej zawartości manganu przedstawiono w tabeli 4-1, tabeli 4-2 i tabeli 4-3.

| Tabela 4-1 Skład chemiczny płyt okładzinowych ze stali bainitowej (% wag.) | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4,571 | 0,424 | 0,269 |

| Tabela 4-2 Skład chemiczny płyt okładzinowych ze stali perlitowej (% wag.) | |||||||

| C | Si | Mn | Glin | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tabela 4-3 Skład chemiczny płyt okładzinowych z kompozytu z osnową ze stali o wysokiej zawartości manganu (% wag.) | |||||||

| C | Si | Mn | Glin | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20,547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Po usunięciu wkładki ze stali bainitowej, wkładki ze stali perlitowej i wkładki kompozytowej z osnową ze stali o wysokiej zawartości manganu, próbki do obserwacji mikrostruktury, testu twardości, próby udarności, próby rozciągania i testu zużycia ściernego w wyniku korozji uderzeniowej są cięte za pomocą maszyny do cięcia drutu.

4.1 Mikrostruktura i właściwości mechaniczne stali bainitycznej, stali perlitowej i kompozytowych okładzin młynów z osnową ze stali wysokomanganowej

4.1.1 Mikrostruktura

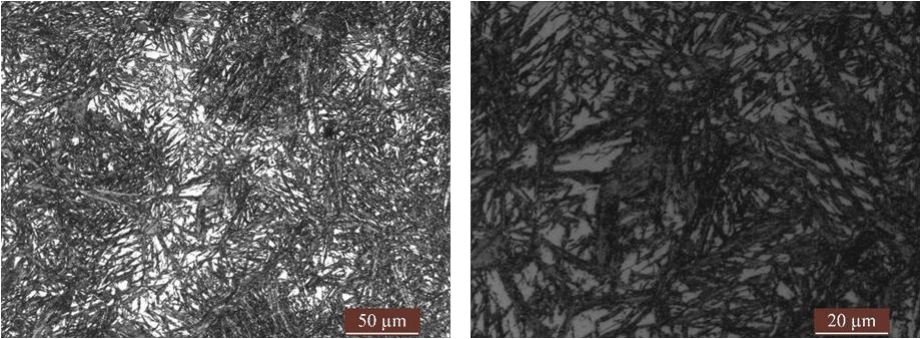

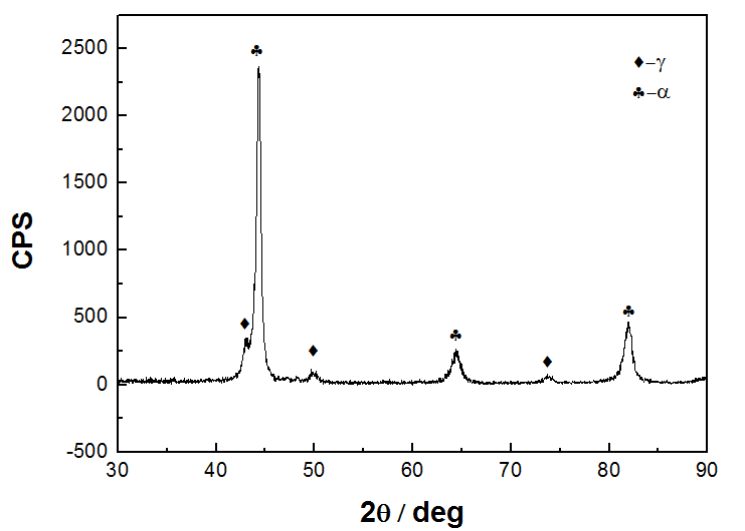

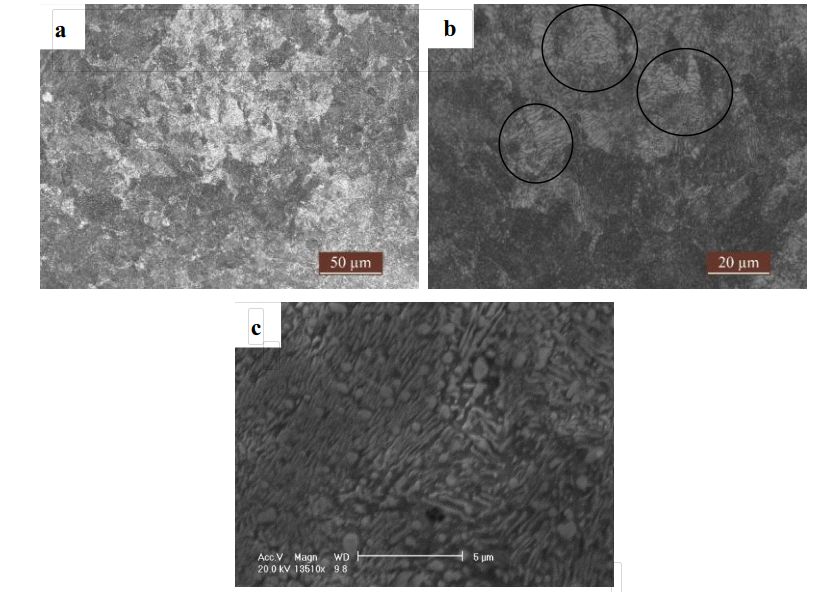

Rysunek 4-1 przedstawia strukturę metalograficzną płyty okładzinowej ze stali bainitycznej, a rysunek 4-1 (a) (b) przedstawia strukturę metalograficzną powierzchni nieścieralnej. Można zaobserwować czarną igłową strukturę dolnego bainitu (patrz strzałka na ryc. 4-1 (b)), pierzastą strukturę górnego bainitu (zob. okrąg na ryc. 4-1 (b)) oraz trochę białego austenitu szczątkowego. Na rys. 4-1 (c) (d) przedstawiono strukturę metalograficzną powierzchni ścieralnej. Można zaobserwować czarną igłową strukturę dolnego bainitu i trochę białego austenitu szczątkowego. Czarny, przypominający igłę bainit dolny na nieścieralnej powierzchni jest drobniejszy niż powierzchnia ścieralna.

Rysunek 4-2 przedstawia dyfraktogram XRD płyty okładzinowej ze stali bainitycznej. Dyfraktogram próbki stali bainitycznej pokazuje piki dyfrakcyjne fazy α i fazy γ, a na schemacie nie ma oczywistego piku dyfrakcyjnego węglika.

(b)non-wear-surface(c)(d)wear-surface.png)

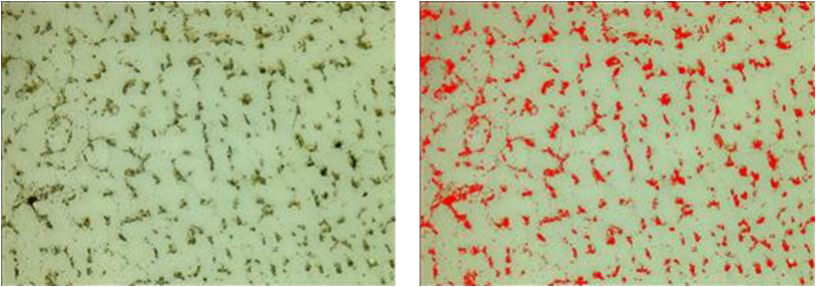

Fig. 4-3 przedstawia strukturę metalograficzną płyty okładzinowej z kompozytu z osnową ze stali o wysokiej zawartości manganu, FIG. 4-3 (a) przedstawia makrografię, FIG. Rys. 4-3 (b) przedstawia wykres dużego powiększenia, a Rys. 4-3 (b) pokazuje dużą liczbę węglików na granicy ziaren austenitu. Na powierzchni próbki polerowanej i skorodowanej płyty okładzinowej z kompozytu z osnową ze stali wysokomanganowej wykonano odpowiednio 10 zdjęć metalograficznych przy powiększeniu 100-krotnym (patrz Rys. 4-4). Udział powierzchniowy węglików w polu widzenia analizowano za pomocą oprogramowania Las phase eksperckiego mikroskopu metalograficznego Lycra i wyznaczano średnią arytmetyczną. Zgodnie z obliczeniami zawartość węglika w wykładzinie kompozytowej z osnową ze stali o wysokiej zawartości manganu wynosi 9,73%. Węgliki dyspergowane są w austenicie jako drugiej fazie, co poprawia odporność na zużycie i granicę plastyczności materiału. Kompozytowy materiał wykładzinowy z osnową ze stali manganowej jest materiałem kompozytowym o strukturze austenitu jako osnowie i węgliku jako drugiej fazie.

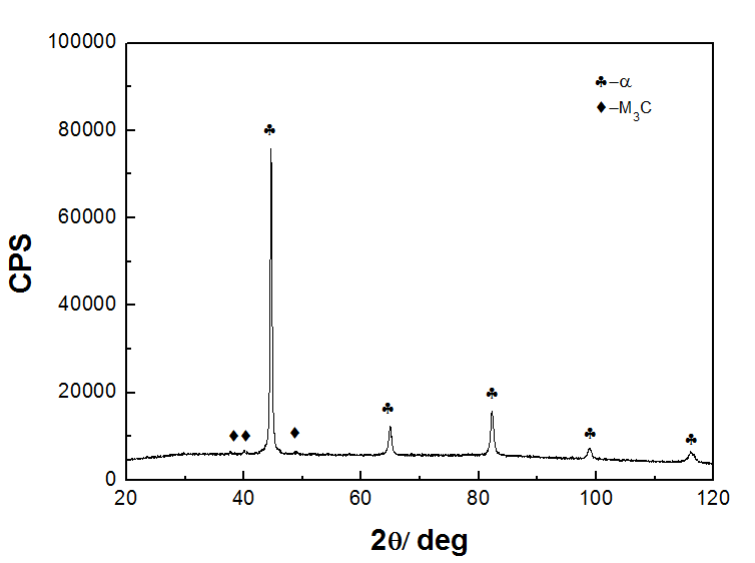

Fig. 4-4 przedstawia dyfraktogram XRD płyty okładzinowej z kompozytu z osnową ze stali o wysokiej zawartości manganu, w którym występują piki dyfrakcyjne fazy γ i węglika, ale nie ma piku dyfrakcyjnego martenzytu.

Rys. 4-6 przedstawia mikrostrukturę stalowej wykładziny perlitowej, a Rys. 4-6 (a) (b) przedstawia strukturę metalograficzną wykonaną za pomocą mikroskopu metalograficznego Lycra. Można zaobserwować, że struktura perlitu jest czarno-biała (patrz Rys. 4-6 (b) czarne kółko). Biały obszar to ferryt, a czarny to cementyt. Rys. 4-6 (c) przedstawia mikrostrukturę SEM o dużej mocy. Widoczny jest perlit z jasnymi i ciemnymi fazami. Jaśniejsza część to cementyt, a ciemniejsza część to ferryt.

Rysunek 4-7 przedstawia obraz dyfrakcyjny XRD wykładzin perlitowej stalowej huty. We wzorze dyfrakcyjnym wykładzin perlitowych występują piki dyfrakcyjne fazy α i fazy Fe3C i nie pojawia się żaden wyraźny pik austenitu szczątkowego.

4.1.2 Właściwości mechaniczne

Tabela 4-4 przedstawia wyniki badań twardości i udarności wykładziny ze stali bainitowej, wykładziny z kompozytu z osnową ze stali o wysokiej zawartości manganu oraz wykładziny ze stali perlitowej. Wyniki pokazują, że wykładzina ze stali bainitowej ma dobre właściwości dopasowania twardości i wytrzymałości; kompozyt z osnową ze stali o wysokiej zawartości manganu ma słabą twardość, ale dobrą wiązkość bez umocnienia przez zgniot; wytrzymałość stali perlitowej jest słaba.

| Tabela 4-4 Twardość Rockwella i udarność trzech rodzajów wykładzin ze stali stopowej | |

| Przedmiot | Wynik |

| Twardość wykładzin ze stali stopowej bainitycznej (HRC) | 51,7 |

| Twardość kompozytowych wykładzin ze stali stopowej o wysokiej zawartości manganu (HRC) | 26,5 |

| Twardość wykładzin ze stali stopowej perlitu (HRC) | 31,3 |

| Energia pochłaniania uderzenia z wycięciem w kształcie litery V wykładzin ze stali stopowej bainitycznej (J) | 7,5 |

| Energia pochłaniania uderzenia w kształcie litery U wykładzin ze stali stopowej o wysokiej zawartości manganu (J) | 87,7 |

| Energia pochłaniania uderzenia wykładzin ze stali stopowej perlitu z wycięciem w kształcie litery V (J) | 6 |

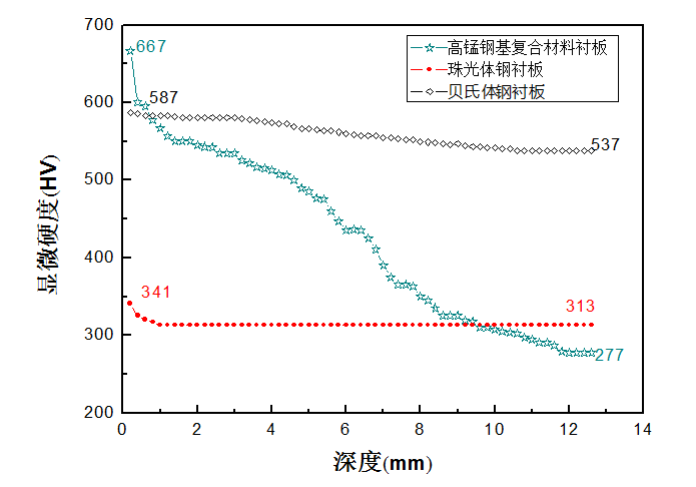

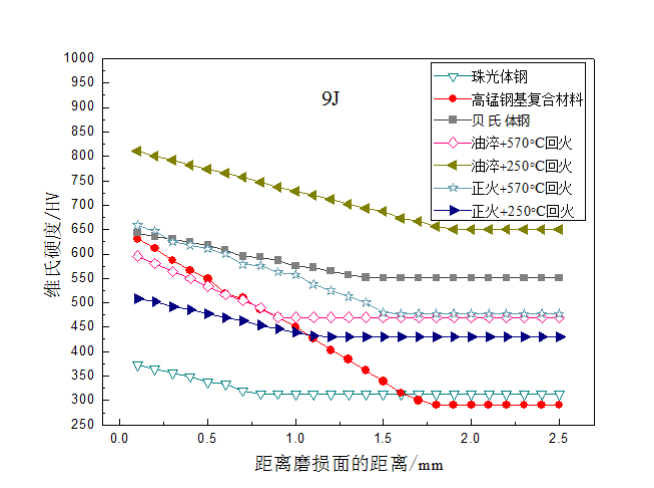

Rysunek 4-8 przedstawia porównanie rozkładu twardości w obszarze utwardzonej warstwy trzech rodzajów materiałów wykładziny, a mianowicie wykładziny ze stali bainitowej, kompozytowej płyty wykładziny na bazie stali o wysokiej zawartości manganu i wykładziny ze stali perlitowej. Wyniki pokazują, że kompozytowa płyta okładzinowa na bazie stali wysokomanganowej i wykładzina ze stali bainitowej wykazują widoczne zjawisko twardnienia po próbach w kopalni. Głębokość utwardzenia przetwórczego wykładziny kompozytowej na bazie stali wysokomanganowej wynosi 12 mm, a twardość płyty wykładziny została zwiększona do 667 HV (58,7 HRC); głębokość utwardzenia obróbki wykładziny ze stali bainitowej wynosi 10 mm, twardość HVS została zwiększona o prawie 50% przez hartowanie skrawaniem, a w wykładzinie ze stali perlitowej nie było oczywistego zjawiska utwardzania.

Tabela 4-5 przedstawia wyniki próby rozciągania wykładzin kompozytowych z osnową ze stali o wysokiej zawartości manganu i wykładzin ze stali perlitowej. Wyniki pokazują, że wytrzymałość na rozciąganie wykładzin kompozytowych młynów z osnową ze stali perlitowej jest równoważna wytrzymałości na rozciąganie wykładzin młynów z materiału kompozytowego z osnową ze stali o wysokiej zawartości manganu, ale płyta wykładzinowa z materiału kompozytowego z osnową ze stali o wysokiej zawartości manganu ma wyższą granicę plastyczności niż wykładziny młynów ze stali perlitowej. Jednocześnie wydłużenie po zerwaniu wykładziny ze stali perlitowej jest wyższe niż w przypadku kompozytu z osnową ze stali manganowej, a wykładzina z materiału kompozytowego z osnową ze stali o wysokiej zawartości manganu ma lepszą wytrzymałość.

| Tabela 4-5 Wyniki próby rozciągania różnych wykładzin walcowniczych ze stali stopowej | |||

| Przedmiot nr. | Wytrzymałość na rozciąganie / Mpa | Wydłużenie po zerwaniu /% | Wydajność / Mpa |

| Kompozytowa wkładka ze stali o wysokiej zawartości manganu | 743 | 9,2 | 547 |

| Stalowa wkładka perlitowa | 766 | 6,7 | 420 |

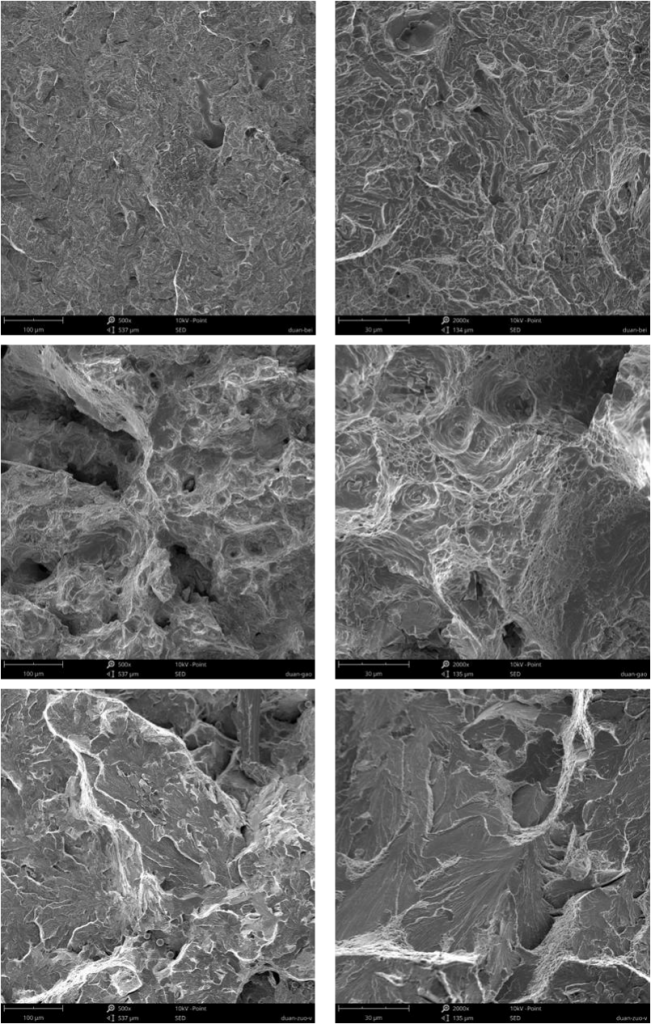

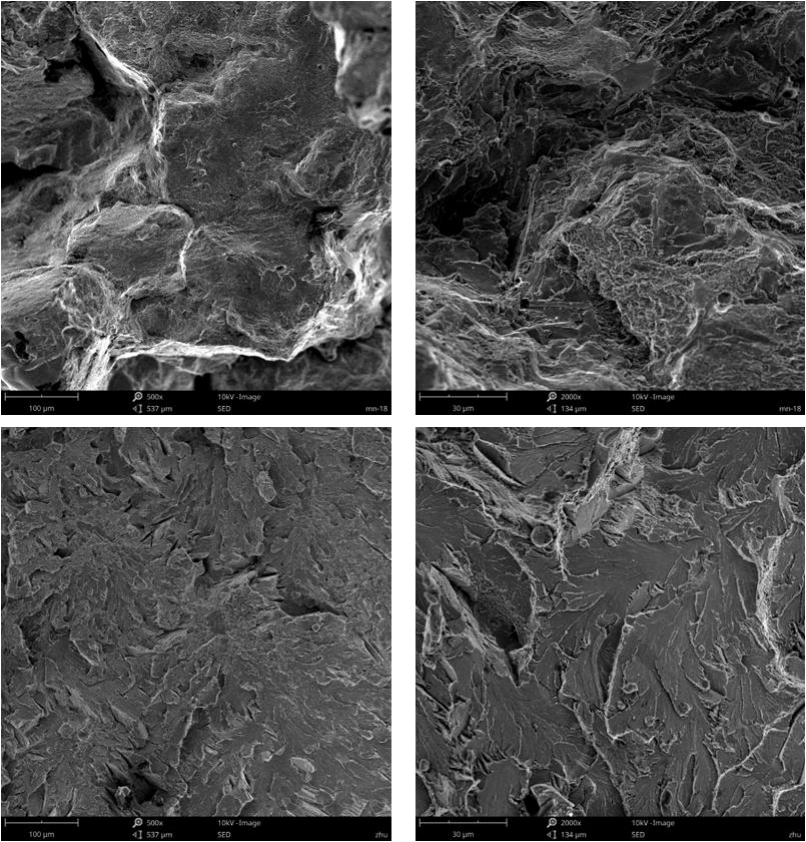

4.1.3 Analiza pęknięć udarowych

Rys. 4-9 przedstawia morfologię pęknięć udarowych wykładziny ze stali bainitowej, wykładziny z kompozytu z osnową ze stali wysokomanganowej oraz wykładziny ze stali perlitowej. Rys. 4-9 (a) (b) przedstawia morfologię pęknięć uderzeniowych materiału wykładziny ze stali bainitowej. Powierzchnia pęknięcia jest stosunkowo płaska z małą liczbą krawędzi rozdarcia i dużym powiększeniem (rys. 4-9 (a)) Odporność na pękanie wgłębień (B-9) jest płytka, ale energia pękania jest mała. Rys. 4-9 (c) (d) przedstawia morfologię pęknięć udarowych kompozytowego materiału wykładziny ze stali o wysokiej zawartości manganu. W małym powiększeniu (rys. 4-9 (c)) na powierzchni pęknięcia obserwuje się wyraźne odkształcenie plastyczne, a na przekroju pojawiają się wgłębienia. Przy dużym powiększeniu (ryc. 4-9 (d)) można jednocześnie zaobserwować duże i małe dołeczki, duże dołeczki są głębokie, a dołeczki splątane ze sobą. Rysunek 4-9 (E) (f) przedstawia morfologię pęknięcia udarowego materiału wykładziny ze stali perlitowej. Powierzchnia pęknięcia jest stosunkowo płaska przy małym powiększeniu (ryc. 4-9 (E)), podczas gdy wzór rzeki można zaobserwować przy dużym powiększeniu (ryc. 4-9 (f)). Jednocześnie na krawędzi wzoru rzeki można zaobserwować niewielką liczbę dołków. Próbka jest pęknięciem kruchym w widoku makro i pęknięciem plastycznym w części lokalnej w widoku mikro.

4.1.4 Analiza pękania przy rozciąganiu

Rysunek 4-10 przedstawia morfologię pękania przy rozciąganiu kompozytowej płyty okładzinowej z osnową ze stali wysokomanganowej i płyty okładzinowej ze stali perlitowej, a rysunek 4-10 (a) (b) pokazuje morfologię pękania przy rozciąganiu materiału kompozytowej okładziny z osnową ze stali wysokomanganowej. W przypadku małej mocy (ryc. 4-10 (a)) pęknięcie ma oczywiste odkształcenie plastyczne, niewielką ilość krawędzi rozdarcia i duże powiększenie (ryc. Można zaobserwować niewielką liczbę płytkich wgłębień i dużą liczbę stopni rozszczepienia na rys. 4-10 (b). Próbka należy do mieszanego trybu pękania. Rys. 4-10 (c) (d) przedstawia morfologię pękania przy rozciąganiu materiału wykładziny ze stali perlitowej. Powierzchnia pęknięcia jest stosunkowo płaska, gdy jest obserwowana przy małym powiększeniu ( Rys. 4-10 (c)).W dużym powiększeniu można zaobserwować wyraźny wzór rzeki i krawędzi rozdarcia (Rys. 4-10 (d)).Próbka należy do kruchego pęknięcia.

4.2 Wyniki

- Mikrostruktura bainitycznych okładzin młynów ze stali stopowej wykazuje czarny igłowaty bainit dolny i część pierzastopodobnego bainitu górnego o twardości 51,7 HRC. Po przetestowaniu wykładziny młyna w kopalniach jej głębokość utwardzania wynosi 10 mm. Twardość wykładziny młyna zwiększa się o 50 HV. Energia uderzenia pochłonięta przez wycięcie w kształcie litery V wykładziny ze stali bainitowej wynosi 7,50 J, a powierzchnia pęknięcia jest ciągliwa. Wykładziny ze stali stopowej bainitu mają dobre wszechstronne właściwości mechaniczne.

- Mikrostruktura wykładziny kompozytowej z osnową ze stali o wysokiej zawartości manganu jest strukturą austenitu. W granicy ziaren austenitu występuje dużo węglików, a zawartość węglika wynosi 9,73%. Materiał wykładziny z materiału kompozytowego z osnową ze stali o wysokiej zawartości manganu jest materiałem kompozytowym ze strukturą austenitu jako osnową i węglikiem jako drugą fazą. Twardość wykładziny kompozytowej z osnową ze stali o wysokiej zawartości manganu wynosi 26,5 HRC bez utwardzania przez zgniot. Po zastosowaniu w kopalniach następuje wyraźne utwardzenie przez zgniot. Głębokość utwardzania 12 mm. Najwyższa twardość to 667 HV (58,7 HRC). Energia pochłaniana przez uderzenie standardowego wycięcia w kształcie litery U wykładziny kompozytowej z osnową ze stali wysokomanganowej wynosi 87,70 J, a pęknięcie uderzeniowe jest pęknięciem ciągliwym. Wydłużenie po zerwaniu przy rozciąganiu wykładziny kompozytowej z osnową ze stali wysokomanganowej wynosi 9,20%, a pęknięcie przy rozciąganiu jest pęknięciem mieszanym. Wykładzina młyna kompozytowego z osnową ze stali manganowej ma dobrą wytrzymałość. Wytrzymałość na rozciąganie i granica plastyczności wykładzin kompozytowych z osnową ze stali o wysokiej zawartości manganu wynosi 743 MPa i 547 MPa.

- Wyniki pokazują, że mikrostruktura wykładzin ze stali stopowej perlitowej jest typowo czarno-białą strukturą perlitową o twardości 31,3 godz. i nie ma oczywistego zjawiska umocnienia przez zgniot po próbnym zastosowaniu w kopalniach. Energia pochłaniania uderzenia standardowego wycięcia w kształcie litery V wykładziny ze stali perlitowej wynosi 6,00j, a powierzchnia pęknięcia jest mikrolokalnym pęknięciem plastycznym i makrokruchem pękniętym. Wydłużenie wykładziny ze stali perlitowej po pęknięciu rozciągającym wynosi 6,70%, pęknięcie przy rozciąganiu jest pęknięciem kruchym, wytrzymałość jest wysoka, a wykładzina z kompozytu z osnową ze stali manganowej jest słaba. Wytrzymałość na rozciąganie i granica plastyczności wykładziny ze stali perlitowej wynosi 766 MPa i 420 MPa.

5.0 Odporność na korozję udarową i zużycie ścierne półautogenicznych wykładzin ze stali stopowej młynów

Wykładziny młyna pół-autogenicznego młyna są nie tylko uderzane i zużywane przez gnojowicę, ale także korodowane przez gnojowicę w bębnie, co znacznie skraca żywotność wykładziny. Test zużycia ściernego w wyniku korozji uderzeniowej może dobrze symulować stan zużycia płyty okładzinowej młyna półautogenicznego. Obecnie badania nad odpornością na zużycie i właściwościami korozyjnymi materiałów mają na celu głównie pomiar ubytku masy ściernej materiałów w teście zużycia ściernego korozyjnego udarowego w warunkach trzyczęściowego zużycia, a następnie obserwację morfologii zużycia próbek za pomocą skaningowego mikroskopu elektronowego, następnie przeanalizuj mechanizm zużycia. W tym rozdziale, odporność na zużycie i mechanizm zużycia różnych próbek są analizowane poprzez utratę zużycia ściernego w wyniku korozji uderzeniowej oraz morfologię poddanej obróbce cieplnej stali wysokowęglowej niskostopowej odpornej na korozję, wykładziny ze stali bainitowej, wykładziny ze stali perlitowej i stali wysokomanganowej kompozytowa wkładka matrycowa.

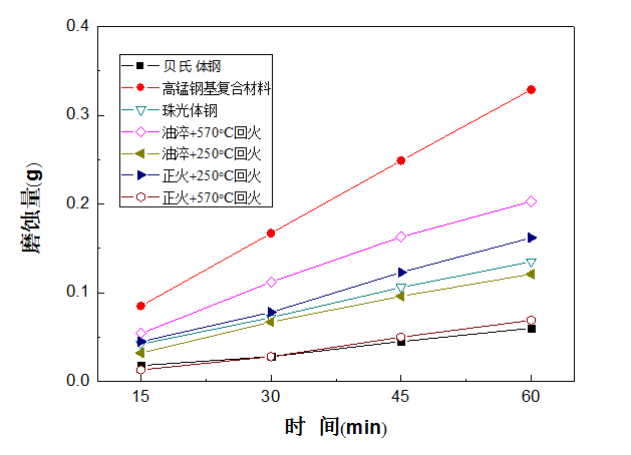

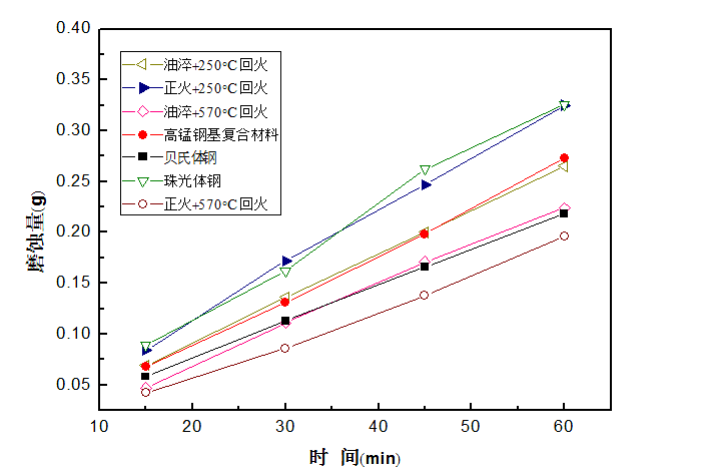

5.1 Charakterystyka zużycia ściernego w przypadku korozji udarowej przy energii uderzenia 4,5 J