Investigación de revestimientos para molinos SAG de acero aleado resistente a la corrosión y abrasión

Con base en las condiciones de trabajo del molino semiautógeno del cliente, H&G Machinery investiga aceros aleados resistentes a la corrosión y abrasión para revestimientos de molinos semiautógenos.

Los revestimientos de molinos semiautógenos se encuentran bajo condiciones de desgaste por impacto abrasivo y corrosivo grave. Hoy en día, el acero con alto contenido de manganeso se ha utilizado ampliamente como placas de revestimiento de molinos SAG en el país y en el extranjero, pero la corta vida útil de las placas de revestimiento de acero con alto contenido de manganeso bajo abrasión hizo que aumentara el costo de producción y este material debe ser desplazado. Con el fin de mejorar la vida útil y reducir el costo de producción de las placas de revestimiento de molinos SAG, el desarrollo de nuevos aceros aleados resistentes al desgaste tiene importancia académica y valor económico. En este contexto, se ha desarrollado e investigado un nuevo tipo de acero de baja aleación con alto contenido de carbono, al mismo tiempo que se han desarrollado en H&G nuevas placas de revestimiento de acero de bainita, nuevas placas de revestimiento compuestas de acero con alto contenido de manganeso y placas de revestimiento de acero de perlita. Maquinaria. El efecto del proceso de tratamiento térmico en la composición química, la microestructura, la dureza, la resistencia al impacto, la prueba de tracción, la resistencia a la corrosión y la resistencia al desgaste abrasivo por corrosión por impacto del acero de baja aleación con alto contenido de carbono se investigó con el microscopio metalográfico, el horno de mufla y el probador de dureza de Leica. , probador de impacto instrumentado, máquina de prueba de tracción, corrosión por impacto, máquina de prueba de abrasión, difusión de rayos X, microscopía electrónica de barrido y otros instrumentos y medios de investigación. Al mismo tiempo, se exploraron la microestructura y las propiedades integrales de tres nuevas placas de revestimiento resistentes a la abrasión.

En primer lugar, se realizaron cuatro tratamientos térmicos diferentes para acero resistente al desgaste de baja aleación y alto contenido de carbono con la composición de C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %. Se analizó el efecto de los procesos de tratamiento térmico en la microestructura y las propiedades de las aleaciones bajas en carbono y con alto contenido de carbono. Los resultados muestran que la microestructura del acero de baja aleación con alto contenido de carbono recocido a 1000 °C, normalizado a 950 °C y templado a 250 °C es perlita, y su energía de absorción de impacto con muesca en V Charpy es la más alta (8,37 J). El alargamiento con los mismos procesos de tratamiento térmico es máximo (14,31%), mientras que la resistencia a la tracción, el límite elástico y la dureza son 1005 MPa, 850 MPa y 43,8 HRC. El acero de baja aleación con alto contenido de carbono recocido a 1000 °C, normalizado a 950 °C y templado a 250 °C tiene las mejores propiedades integrales.

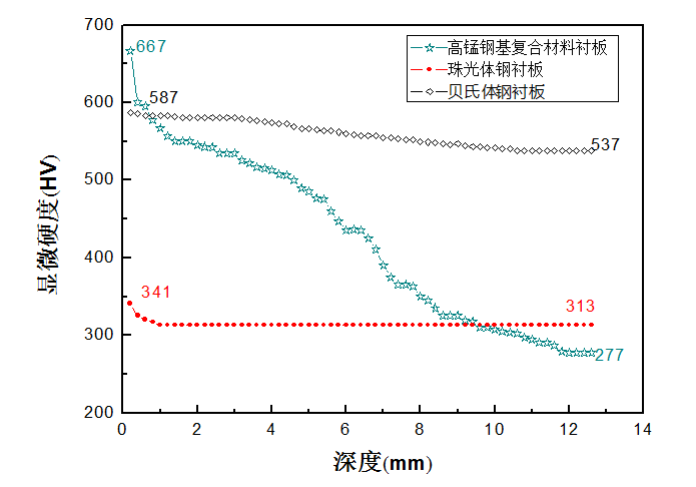

Los resultados del estudio de los tres nuevos tipos de placas de revestimiento desarrollados son los siguientes. La dureza de las placas de revestimiento de acero de bainita es de 51,7 HRC. Después del endurecimiento por trabajo, la dureza de las placas de revestimiento aumenta en 50 HV, y su energía de absorción de impacto Charpy con muesca en V es de 7,50 J, cuya dureza y tenacidad coinciden bien. Las placas de revestimiento compuestas de matriz de acero con alto contenido de manganeso son un material compuesto con austenita como matriz y carburo como segunda fase. La dureza de las placas de revestimiento compuestas de matriz de acero con alto contenido de manganeso es de 26,5 HRC. Después del endurecimiento por trabajo, la dureza de las placas de revestimiento aumenta a 667 HV (58,7 HRC), y su energía de absorción de impacto de muesca en U Charpy es de 87,70 J. El alargamiento de las placas de revestimiento con buena tenacidad es del 9,20 %, mientras que la resistencia a la tracción y el límite elástico son de 743 MPa y 547 MPa. La dureza de las placas de revestimiento perlítico es de 31,3 HRC. Después del endurecimiento por trabajo, la dureza de las placas de revestimiento casi no cambia, y su energía de absorción de impacto de muesca en V Charpy es de 6,00 J. El alargamiento de las placas de revestimiento perlítico es bajo (6,64 %), mientras que la resistencia a la tracción y el límite elástico son 766 MPa y 420 MPa.

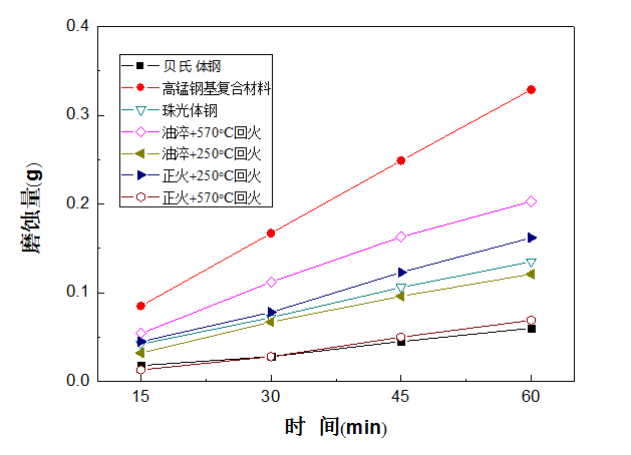

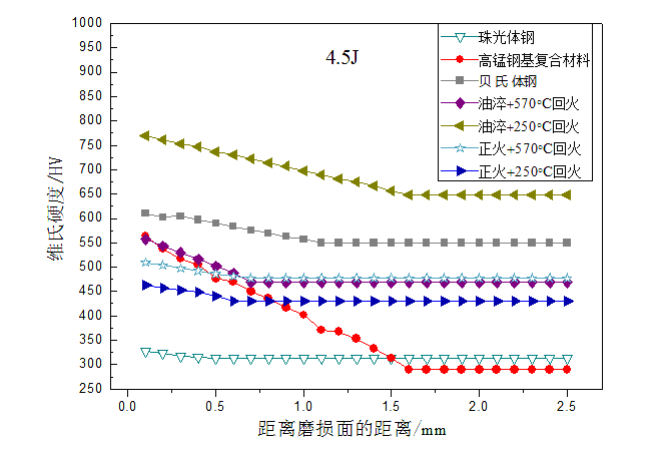

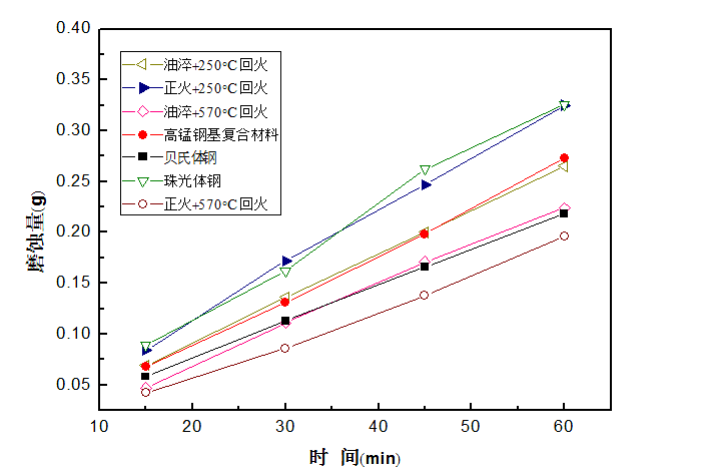

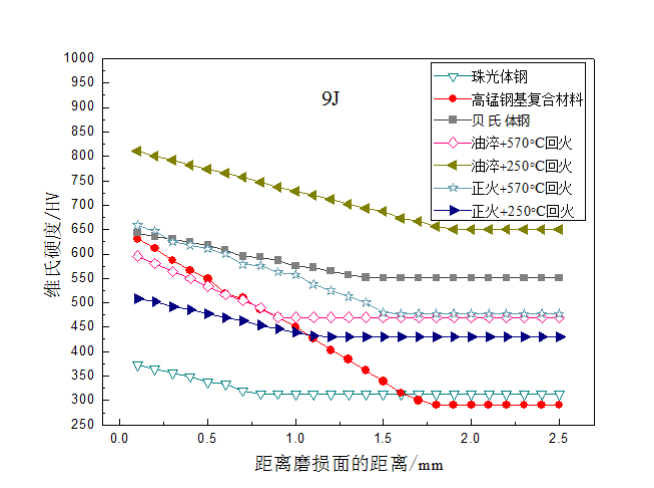

En condiciones de energía de impacto de 4,5 J: la pérdida de peso por desgaste de las placas de revestimiento de acero de bainita es mínima, y este material tiene el mejor rendimiento de resistencia al desgaste abrasivo por corrosión por impacto en esta condición. En condiciones de energía de impacto 9J: la pérdida de peso por desgaste del acero de baja aleación con alto contenido de carbono recocido a 1000 °C, normalizado a 950 °C y templado a 250 °C es mínima, y este material tiene el mejor rendimiento de resistencia al desgaste abrasivo por corrosión por impacto en esta condición.

Los análisis de la demanda para las condiciones de aplicación, cuando la carga de impacto es muy pequeña, las placas de revestimiento SAG deben estar hechas de acero bainítico. cuando la carga de impacto es grande, las placas de revestimiento SAG deben fabricarse con acero de baja aleación y alto contenido de carbono recocido a 1000 °C, normalizado a 950 °C y templado a 250 °C.

1.1 Estado de investigación de materiales de revestimiento de molinos semiautomáticos

1.1.1 Molino semiautomático

En 1932, el progreso de la tecnología industrial dio origen al primer ingenio autógeno del mundo. Alrededor de 1950, el molino autógeno se utilizó formalmente en la producción minera. Después de 1960, el proceso de molienda autógena completo se volvió popular en muchas minas metalúrgicas en muchos países. En el proceso de automolienda, el mineral con un tamaño superior a 100 mm se utiliza como principal medio de molienda en la molienda, pero el tamaño está entre 20 mm y 80 mm.

Debido a su pobre capacidad de molienda, no es fácil molerlo al tamaño apropiado con el mineral de gran tamaño. Para resolver este problema, los investigadores intentan agregar una cierta cantidad de bolas de acero en un molino autógeno para moler este tipo de abrasivos. Generalmente, la cantidad de bolas de acero añadidas es del 2 al 8% del volumen del molino autógeno. Esta mejora mejora en gran medida la eficiencia de la sección de molienda de la mina, y también se debe producir el molino semiautógeno.

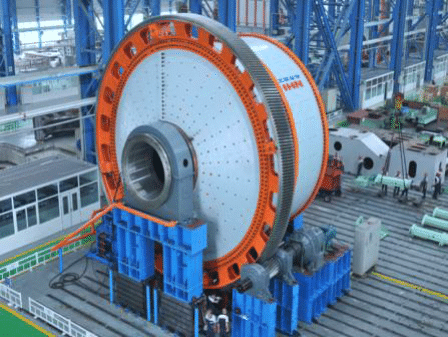

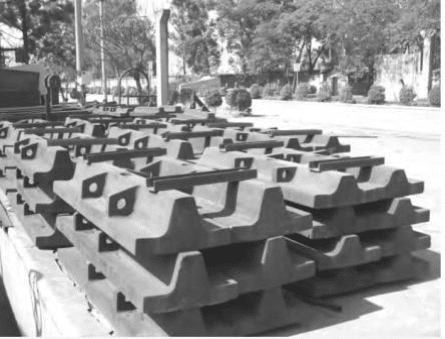

La Figura 1-1 muestra el diagrama sólido del molino semiautógeno utilizado en las minas de metales, y la Figura 1-2 muestra la placa de revestimiento del molino semiautógeno que se ensamblará. En resumen, el molino semiautógeno es un tipo de equipo de producción de minas de metal que utiliza una bola de molienda en parte y el propio mineral para moler el mineral metálico. Aunque el molino semiautógeno tiene un consumo de energía relativamente alto, lo que no conduce a la utilización efectiva de la energía, el molino semiautógeno incluye: operación de trituración media y fina, operación de cribado y transferencia de mineral, lo que reduce en gran medida la producción de la mina. proceso, reduce la contaminación por polvo, reduce el costo de producción y reduce la inversión en producción.

El molino semiautógeno incluye principalmente la parte de transmisión, el cojinete principal, la pantalla del cilindro, la parte del cilindro, el dispositivo de accionamiento lento, el motor principal, el dispositivo de elevación, la lubricación, el control eléctrico, etc. El revestimiento del molino es el componente central de la parte del barril del molino semiautógeno y es también la parte con mayor pérdida.

1.1.2 Revestimientos de molinos semiautógenos

El cilindro del molino semiautógeno gira sincrónicamente bajo el impulso del motor. Los materiales (bola de acero y mineral de metal) cargados en el cilindro giran a cierta altura con el cilindro. Bajo la acción de la gravedad, son arrojados hacia abajo a una cierta velocidad lineal. El mineral de metal, la bola de molienda y la placa de revestimiento tendrán un impacto relativamente grande y un desgaste importante. Estos efectos hacen que el mineral de metal se muele, y lo más importante es moler el mineral de metal Después de moler, el material calificado se envía fuera del cilindro bajo el impacto del agua.

1.2 Materiales resistentes al desgaste para revestimientos de molinos semiautógenos

Las piezas de acero resistentes al desgaste consumidas por el desgaste abrasivo es una de las condiciones de trabajo más severas de las piezas de acero resistentes al desgaste. En comparación con las condiciones de desgaste abrasivo seco, las condiciones de desgaste abrasivo húmedo contienen ciertos factores de corrosión, por lo que el grado de desgaste es más complejo y severo. Los revestimientos de los molinos semiautógenos no solo están sujetos a fuertes impactos y desgaste durante mucho tiempo, sino que también están sujetos a la corrosión de los materiales minerales húmedos. Al mismo tiempo, ha estado sujeto a la interacción del impacto del revestimiento, el desgaste abrasivo y la corrosión electroquímica durante mucho tiempo en el proceso de servicio, lo que hace que el revestimiento se convierta en la parte del molino SAG más propensa al desgaste y a las fallas. .

Tiene una larga historia de uso de acero con alto contenido de manganeso como revestimientos de molino húmedo en el país y en el extranjero. Hasta ahora, el acero con alto contenido de manganeso sigue siendo el material más utilizado para revestimientos de molinos húmedos. Otros aceros de aleación resistentes al desgaste y a la corrosión, como el revestimiento de acero de perlita, también se utilizan en el país y en el extranjero, pero el efecto no es muy satisfactorio. Es una necesidad urgente para la industria de revestimientos de molino húmedo y una tarea importante para la innovación técnica desarrollar un nuevo tipo de revestimiento de acero de baja aleación con alto contenido de carbono con buena resistencia a la abrasión y ponerlo en práctica.

1.2.1 Acero al manganeso austenítico

En el acero fundido resistente al desgaste, el acero austenítico al manganeso se ha utilizado ampliamente en varias piezas de acero resistentes al desgaste debido a sus propiedades únicas y tiene una larga historia. La estructura metalográfica es principalmente austenita monofásica, o la austenita contiene una pequeña cantidad de carburo. La estructura de austenita tiene una fuerte capacidad de endurecimiento por trabajo. Cuando la superficie de trabajo se somete a una gran fuerza de impacto o una gran tensión de contacto, la capa de la superficie se endurecerá rápidamente y la dureza de la superficie puede incluso aumentarse a 700 HBW, por lo que se mejora la resistencia al desgaste. Aunque la dureza de la capa superficial de la cara de trabajo aumenta, la dureza y la tenacidad de la estructura de austenita en la capa interna permanecen sin cambios, lo que hace que el acero con alto contenido de manganeso no solo tenga una excelente resistencia al desgaste sino que también tenga la capacidad de resistir grandes impactos. carga. Debido a esta característica, el acero con alto contenido de manganeso tiene un excelente efecto de aplicación en condiciones de desgaste abrasivo por impacto y desgaste abrasivo por rectificado de alta tensión. Hay muchas ventajas del acero con alto contenido de manganeso, pero también hay muchos defectos. Cuando la fuerza de impacto o la tensión de contacto del acero con alto contenido de manganeso es demasiado pequeña, el acero no puede endurecerse lo suficiente y la resistencia al desgaste se reduce, por lo que no puede funcionar normalmente. Además, se encontró que la resistencia a la corrosión del acero con alto contenido de manganeso es deficiente, lo que no puede lograr el efecto ideal en un ambiente húmedo。

Desde la década de 1960, los investigadores nacionales y extranjeros han comenzado a reformar el acero austenítico para mejorar sus propiedades integrales. La mayoría de ellos agregan algunos elementos de aleación, como Cr, Mo, Ni, V, etc., y ajustan el contenido de C y Mn al mismo tiempo, y adoptan modificaciones de inoculación para obtener una mejor resistencia al desgaste del acero austenítico al manganeso. Hasta el momento, la investigación y exploración de aleaciones, modificaciones y reforzamiento de aceros austeníticos y aceros austeníticos metaestables han logrado resultados gratificantes. Algunos países incluso agregan aceros austeníticos mejorados a los estándares nacionales. El acero con alto contenido de manganeso es un material común para los revestimientos de molinos húmedos en el país y en el extranjero. Cuando la carga de impacto del molino húmedo es demasiado pequeña, el endurecimiento por trabajo del acero con alto contenido de manganeso no está completo y su resistencia al desgaste abrasivo por impacto será débil. Además, debido a la pobre resistencia a la corrosión de la estructura austenita, la vida útil de la resistencia a la corrosión del acero austenítico es relativamente baja.

1.2.2 Hierro fundido resistente al desgaste

El hierro fundido blanco de baja y alta aleación es ampliamente utilizado en la actualidad. En comparación con el hierro fundido blanco tradicional y el hierro fundido blanco con bajo contenido de carbono, el nuevo hierro fundido resistente al desgaste representado por el hierro fundido blanco con bajo contenido de cromo y alto contenido de cromo tiene una mejor resistencia al desgaste.

El cromo es el principal elemento de aleación de la fundición blanca con bajo contenido de cromo. Los carburos en general de fundición blanca con bajo contenido de cromo se dispersan en la fundición por la red. Por lo tanto, la fragilidad del hierro fundido blanco con bajo contenido de cromo es mayor y la resistencia al desgaste es menor que la del hierro fundido blanco de aleación media y alta. Generalmente, no es adecuado para condiciones de trabajo con alta resistencia al desgaste y requisitos de tenacidad. El hierro fundido blanco con alto contenido de cromo se usa ampliamente en muchos tipos de equipos y condiciones de trabajo, lo que se debe a la amplia gama de contenido de cromo (10 % ~ 30 %) del hierro fundido blanco con alto contenido de cromo. La tenacidad del hierro fundido Cr12 con bajo contenido de carbono en hierro fundido blanco con alto contenido de cromo se mejora debido al ajuste del contenido de cromo, que puede cumplir con los requisitos de un gran molino de bolas de cemento con una gran carga de impacto; después de cierto tratamiento térmico, el hierro fundido Cr15 puede obtener un buen rendimiento mezclado con una pequeña cantidad de carburo y La estructura martensítica de la austenita retenida tiene buena resistencia al desgaste, que puede usarse para moler materiales de bolas y placas de revestimiento de molinos de bolas en plantas de cemento; El hierro fundido Cr20 y Cr26 tiene una buena combinación de dureza y tenacidad y alta templabilidad, que se puede utilizar en piezas resistentes al desgaste de paredes gruesas. Además, el hierro fundido Cr20 y Cr26 tiene una fuerte resistencia a la corrosión y resistencia a la oxidación, que también se puede utilizar en condiciones de desgaste por corrosión húmeda y desgaste por alta temperatura.

1.2.3 Acero aleado resistente al desgaste sin manganeso

Con el desarrollo de más y más aceros aleados sin manganeso con un rendimiento excelente, se ha descubierto que la dureza y la tenacidad de este tipo de acero aleado se pueden ajustar en un amplio rango optimizando la relación de composición o explorando el tratamiento térmico, y puede también tienen alta dureza y alta tenacidad al mismo tiempo. Tiene un buen efecto de aplicación en muchas condiciones de trabajo. El acero aleado sin manganeso puede tener alta dureza, alta resistencia y buena tenacidad al mismo tiempo. Su resistencia y dureza son mucho más altas que las del acero austenítico al manganeso, y su efecto de aplicación es mejor en condiciones de carga de impacto pequeña. El cromo, el manganeso, el níquel, el silicio, el molibdeno y otros elementos de aleación a menudo se agregan al acero resistente al desgaste para mejorar sus propiedades mecánicas y su capacidad de endurecimiento.

1.2.3.1 Acero resistente al desgaste de media-alta aleación

En los últimos años, los ingenieros de Qiming Machinery han investigado mucho sobre acero resistente al desgaste martensítico de aleación media y alta (C 0,2 ~ 0,25 %, Cr 3 ~ 16 %, Ni ≤ 2 %, Mo ≤ 1 %) placa de revestimiento y Se han hecho algunos avances.

(1) diseño de composición química

elemento de carbono

El contenido de carbono tiene un efecto directo sobre la microestructura, las propiedades mecánicas, la templabilidad y otras propiedades del acero aleado. Los resultados muestran que la dureza de la muestra disminuye con la disminución del contenido de carbono, lo que conduce a la falta de resistencia al desgaste, pero la tenacidad es relativamente mejor; con el aumento del contenido de carbono, aumenta la dureza de la muestra, la resistencia al desgaste es relativamente mejor, pero la plasticidad y la tenacidad empeoran. Los resultados muestran que la dureza del acero aleado aumenta con el aumento del contenido de carbono y su dureza plástica disminuye. Cuando el contenido de carbono está en un cierto rango (0.2 ~ 0.25%), la resistencia al impacto (α K) del acero aleado disminuye muy lentamente y casi permanece sin cambios. Dentro de este rango de contenido de carbono, la microestructura del acero aleado es martensita en listón. Los resultados muestran que las propiedades mecánicas compuestas de los tres tipos de estructuras son buenas y la resistencia al desgaste abrasivo por corrosión por impacto es excelente.

elemento de cromo

El elemento de cromo puede mejorar la templabilidad del acero aleado hasta cierto punto. El acero tiene buenas propiedades mecánicas integrales después del proceso de tratamiento térmico adecuado. Los elementos de cromo pueden existir en forma de carburo que contiene cromo en acero cementado, lo que puede mejorar aún más la resistencia al desgaste de las piezas de acero hasta cierto punto. Nuestros ingenieros han estudiado el efecto del Cr en las propiedades de los aceros aleados al Cr Ni Mo con un contenido de C de 0,15-0,30. Los resultados muestran que la tenacidad al impacto del acero aleado se puede mejorar aumentando el contenido de cromo en condiciones de templado y revenido. Por lo tanto, en el diseño del acero aleado, podemos ajustar el contenido del elemento de cromo para hacer que el acero aleado obtenga mejores propiedades mecánicas integrales, a fin de lograr el mejor efecto de resistencia al desgaste.

Nuestros ingenieros han estudiado la resistencia al desgaste del acero aleado con diferentes elementos de cromo en condiciones ácidas. Se encuentra que con el aumento del contenido de cromo (1,5% ~ 18%), la resistencia al desgaste de las piezas de acero primero aumenta y luego disminuye. Cuando el contenido de cromo es del 12,5%, el acero tiene la mejor resistencia al desgaste y a la corrosión. Finalmente, la fracción de masa del elemento de aleación cromo se concluye que 10 ~ 12% del acero de aleación resistente al desgaste tiene el mejor efecto resistente al desgaste.

elemento de níquel

Al mismo tiempo, el níquel puede mejorar la templabilidad del acero aleado para optimizar sus propiedades mecánicas. Los resultados muestran que la dureza del acero aleado mejora poco al agregar el elemento de níquel, pero la energía de absorción de impacto y la tenacidad del acero aleado se pueden mejorar en gran medida. Al mismo tiempo, el níquel puede acelerar la pasivación del acero aleado Fe Cr y optimizar la resistencia a la corrosión y oxidación del acero aleado Fe Cr. Sin embargo, el contenido de níquel en el acero aleado resistente al desgaste no debe ser demasiado alto (generalmente menos del 2%). En general, un contenido demasiado alto de níquel hará que la zona de la fase γ sea demasiado grande, lo que conducirá al aumento de la fase austenita retenida en el acero aleado, lo que hace que el acero aleado no pueda obtener buenas propiedades integrales.

elemento molibdeno

El molibdeno puede refinar el tamaño de grano del acero aleado hasta cierto punto, para optimizar las propiedades integrales del acero aleado. El molibdeno puede mejorar la templabilidad del acero martensítico y mejorar la resistencia, la dureza y la resistencia a la corrosión del acero martensítico al mismo tiempo. El contenido de silicio en las piezas de acero suele ser inferior al 1%.

elemento de silicio

El contenido de silicio puede afectar la transformación austenita del acero aleado. La adición de silicio hace que la difusión de los átomos de carbono sea más lenta en el proceso de enfriamiento, dificulta la formación de carburos en el acero aleado, lo que resulta en una alta concentración de carbono. La estabilidad de la fase austenita mejora durante la transformación de fase. Al mismo tiempo, una cierta cantidad de Si puede mejorar la dureza y la resistencia al desgaste del acero aleado mediante el fortalecimiento de la solución. En términos generales, el contenido de silicio en el acero es de aproximadamente 0,3 % ~ 0,6 %.

(2) Proceso de tratamiento térmico y estructura metalográfica.

El proceso de tratamiento térmico afecta directamente la microestructura y las propiedades mecánicas de las piezas de acero. Nuestros ingenieros descubrieron que el proceso de tratamiento térmico tiene un efecto sobre un acero de baja aleación resistente al desgaste (la composición química es C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). El tratamiento térmico es templado (850 ℃, 880 ℃, 910 ℃ y 930 ℃) y revenido (200 ℃ y 250 ℃). Los resultados muestran que cuando la temperatura de revenido es constante, la dureza de la muestra aumenta con el aumento de la temperatura de temple, mientras que la energía absorbida por impacto disminuye y la tenacidad empeora. Precipitan más carburos en el acero aleado templado a 250 ℃, lo que aumenta la dureza de la matriz. Las propiedades mecánicas de la muestra templada a 250 ℃ son mejores que las templadas a 200 ℃. La resistencia al desgaste del acero de baja aleación templado a 890 ℃ y templado a 250 ℃ es la mejor.

Nuestros ingenieros también estudiaron el tratamiento térmico de acero de baja aleación y medio carbono con una composición química de C 0,51 %, Si 0,13 %, Cr 1,52 % y Mn 2,4 %. Se estudiaron los efectos del enfriamiento por agua, el enfriamiento por aire y el enfriamiento por aire en la microestructura del acero de aleación respectivamente. La microestructura del acero de aleación templado es martensita, y la microestructura después del enfriamiento por aire y el enfriamiento por aire es tanto martensita como bainita. Después de un templado adicional a 200 ℃ , 250 ℃, 300 ℃, 350 ℃ y 400 ℃, la dureza general de las muestras muestra una tendencia a la baja. Entre ellos, las muestras enfriadas por aire y enfriadas por aire son estructuras multifásicas que contienen la fase bainita, y su dureza disminuye más lentamente. La pérdida por desgaste aumenta con el aumento de la temperatura de revenido. Debido a que la textura de bainita tiene buena resistencia al ablandamiento por revenido y buena tenacidad, la dureza de las muestras enfriadas por aire y enfriadas por aire disminuye. La resistencia al desgaste de la estructura compuesta con la fase de bainita es mejor.

(3) Estudio sobre materiales de revestimiento de molinos mineros

Nuestros ingenieros analizaron el comportamiento de falla de la placa de revestimiento (acero de aleación 5cr2nimo) del molino semiautógeno en la mina de magnetita de titanio y vanadio. Los resultados muestran que la microestructura del acero aleado es martensítica con austenita retenida. Durante el servicio de la placa de revestimiento, el agregado mineral tiene un efecto de desgaste abrasivo de impacto en la placa de revestimiento, y la placa de revestimiento también se corroe por la pulpa. Se observó una gran cantidad de picaduras de corrosión y grietas en la superficie desgastada de la placa de revestimiento en servicio. Se considera que el motivo de la falla de la placa de revestimiento es que la carga de impacto en condiciones de trabajo es demasiado baja y la placa de revestimiento no está lo suficientemente endurecida, lo que da como resultado una baja dureza de la superficie de trabajo de la placa de revestimiento y una mala resistencia al desgaste. .

Nuestros ingenieros también estudiaron la resistencia al desgaste abrasivo por corrosión por impacto de tres tipos de aceros de alta aleación con bajo contenido de carbono con diferentes contenidos de carbono (C: 0,16 %, 0,21 %, 0,25 %). Los resultados muestran que la dureza del acero aleado aumenta con el aumento del contenido de carbono, mientras que la energía de absorción de impactos disminuye. Los resultados experimentales muestran que el acero aleado con un contenido de carbono del 0,21% tiene la menor pérdida por desgaste y la mejor resistencia al desgaste por abrasión por corrosión por impacto.

También se estudió el efecto del contenido de silicio (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) sobre la microestructura, las propiedades mecánicas y la resistencia al desgaste del acero fundido de aleación de medio carbono y alto contenido de cromo. Los resultados muestran que el acero aleado con un contenido de silicio de 1,49% tiene la mayor dureza (55,5 HRC) y la mejor tenacidad (energía de absorción de impacto: 27,20 J), y su microestructura es de martensita lath. La prueba de desgaste abrasivo por corrosión por impacto (carga de impacto: 4,5 J) muestra que el acero aleado con un contenido de silicio de 1,49% tiene la menor pérdida por desgaste y la mejor resistencia al desgaste por corrosión por impacto.

Nuestros ingenieros también estudiaron el desgaste abrasivo por corrosión por impacto de tres tipos de acero de revestimiento de molienda en húmedo para minas. Los tres tipos de revestimientos son acero de alta aleación con bajo contenido de carbono (estructura de martensita de malla, dureza: 45 ~ 50 HRC, valor de resistencia al impacto superior a 50 J / cm2), acero con alto contenido de manganeso (estructura austenita monofásica, dureza > 21 HRC, resistencia al impacto valor de tenacidad superior a 147 J/cm2) y acero de aleación de carbono medio (estructura de martensita templada que contiene una pequeña cantidad de bainita y austenita retenida, dureza: 57 ~ 62 HRC, valor de tenacidad al impacto: 20 ~ 30 J/cm2)。 La carga de impacto es 2,7 J y el material mineral es mineral de hierro ácido. Los resultados de las pruebas muestran que el revestimiento de acero de alta aleación con bajo contenido de carbono tiene la menor pérdida de peso por abrasión y la mejor resistencia al desgaste por corrosión por impacto.

1.2.3.2 Acero resistente al desgaste de baja aleación

Las ventajas del acero de baja aleación se manifiestan principalmente en su buena templabilidad, alta dureza y alta tenacidad. Cada vez más investigadores comienzan a estudiar la posibilidad de utilizar acero de baja aleación en lugar de acero con alto contenido de manganeso como revestimientos de molino húmedo. Generalmente, el acero de baja aleación se transforma en martensita templada con buenas propiedades integrales mediante la adición de elementos como C, Mn, Cr, Si, Mo, B y la selección del tratamiento térmico adecuado.

Nuestros ingenieros han estudiado la aplicación del acero zg40cr2simnmov en los revestimientos de los molinos. El proceso de tratamiento térmico es 900 ℃ de recocido + 890 ℃ de enfriamiento rápido con aceite + (220 ± 10 ℃) de templado. Después del tratamiento térmico anterior, la microestructura del acero zg40cr2simnmov es martensita templada monofásica y sus propiedades mecánicas integrales son buenas: dureza ≥ 50 HRC, límite elástico ≥ 1200 MPa, resistencia al impacto ≥ 18 J/cm2. El acero aleado y el acero con alto contenido de manganeso (propiedades mecánicas: dureza ≤ 229hb, límite elástico ≥ 735mpa, resistencia al impacto ≥ 147j/cm2) se han probado en varias minas, como la planta de alúmina de Shandong Aluminium Corporation. Los resultados de las pruebas muestran que la placa de revestimiento de acero zg40cr2simnmov tiene una larga vida útil en un molino de bolas húmedo y un molino de bolas seco.

Nuestros ingenieros también han estudiado el estudio de una fundición de acero resistente al desgaste de baja aleación y el uso de placas de revestimiento. Se exploraron diferentes procesos de tratamiento térmico para el acero de baja aleación, y el proceso óptimo fue el templado a 900 ~ 950 ℃ y el revenido a 500 ~ 550 ℃. Después del tratamiento térmico, el acero aleado presentó las mejores propiedades mecánicas, dureza: 46,2 HRC, límite elástico: 1500 MPa, tenacidad al impacto: 55 J/cm2.

Los resultados del desgaste abrasivo por impacto muestran que la resistencia al desgaste del acero de baja aleación templado a 900 ~ 950 ℃ y revenido a 500 ~ 550 ℃ es mejor que ZGMn13 bajo las mismas condiciones de prueba. Además, el acero aleado y el ZGMn13 se probaron en el concentrador Sizhou de la mina de cobre Dexing. Los resultados muestran que la vida útil del revestimiento de acero de baja aleación de elementos múltiples es 1,3 veces mayor que la de la placa de revestimiento común ZGMn13.

Bajo la condición de molienda húmeda en minas de metal, las limitaciones del revestimiento tradicional de acero con alto contenido de manganeso, que se usa ampliamente en la actualidad, son cada vez más prominentes, y la tendencia general es que se reemplace su posición dominante. El acero resistente al desgaste martensítico de baja aleación desarrollado en la actualidad tiene buena resistencia al desgaste, pero su tenacidad es baja, lo que resulta en su resistencia al impacto incapaz de cumplir con las condiciones de trabajo de la placa de revestimiento de la mina de metal. Una situación similar existe en otros aceros aleados, lo que dificulta la renovación del revestimiento del molino de la mina. Todavía es una tarea difícil desarrollar un nuevo acero de aleación resistente al desgaste que pueda reemplazar los revestimientos tradicionales para molinos de acero con alto contenido de manganeso.

1.2.3.3 Acero resistente al desgaste de bainita

Las propiedades mecánicas generales del acero bainítico son buenas, y el acero bainítico inferior tiene alta dureza, alta tenacidad, baja sensibilidad a la muesca y sensibilidad a las grietas. El método de producción tradicional del acero bainítico consiste en agregar Mo, Ni y otros metales preciosos y adoptar un proceso de enfriamiento isotérmico. Esto no solo hace que el costo de producción del acero bainítico sea demasiado alto, sino que también conduce fácilmente a la inestabilidad de la calidad del acero debido a la dificultad del control del proceso. La aplicación industrial del acero bainítico también está seriamente limitada. Con la exploración y exploración adicional del acero bainítico, se ha desarrollado acero de doble fase de bainita, como acero de doble fase de bainita austenita, acero de bainita austenita reforzado con eutéctico, acero de doble fase de bainita martensita, etc. debido a su bajo costo de producción, El acero de bainita se puede utilizar en la industria.

El acero de doble fase austenita bainita (A / b) combina la fuerte capacidad de endurecimiento por trabajo de la austenita y la alta dureza y tenacidad de la bainita, por lo que el acero de doble fase a / b tiene alta resistencia y buena tenacidad, y tiene una excelente resistencia al desgaste. Mn Si Austenita Bainita El acero bifásico obtenido por austenítico tiene buena resistencia al desgaste, que puede cumplir muchas condiciones de resistencia al desgaste. En este tipo de acero bifásico se seleccionan Mn, Cr y otros elementos de menor coste para mejorar la templabilidad de las piezas de acero. El costo de producción se reduce aún más y se obtiene un nuevo tipo de acero de doble fase Mn Si Austenita Bainita con buenas propiedades integrales. Se introduce una especie de acero bainítico con micro y nanoestructura con austenita retenida dispersa en la matriz bainítica. El nuevo acero bainítico tiene una resistencia y plasticidad ultra altas y muestra excelentes propiedades mecánicas. Los resultados muestran que el acero microbainítico con alta austenita retenida tiene un alto valor de dureza a una temperatura de revenido relativamente baja (menos de 500 ℃), lo que muestra una buena estabilidad de revenido.

Aunque el acero bainítico tiene excelentes propiedades mecánicas, su proceso de producción es complejo y su costo es demasiado alto, lo que limita su aplicación en la industria de placas de revestimiento de molienda húmeda de minas. La aplicación industrial del acero resistente al desgaste de la serie bainita en minas de metal necesita más exploración.

1.2.3.4 Acero resistente al desgaste perlita

El acero perlítico generalmente se obtiene normalizando y templando después de la aleación con cromo, manganeso, molibdeno y otros elementos en acero al carbono. El acero perlítico tiene buena tenacidad, resistencia a la fatiga por impacto, tratamiento térmico simple y sin elementos de aleación valiosos. Su costo de producción es bajo. Es un tipo de acero de aleación resistente al desgaste y a la corrosión con un gran potencial de desarrollo. El acero de aleación resistente al desgaste Cr Mn Mo con alto contenido de carbono tiene buena tenacidad y cierta capacidad de endurecimiento por trabajo, por lo que puede usarse en ambientes de desgaste abrasivo corrosivo con cierta carga de impacto.

En la Tabla 1-1 se muestran la composición química y las propiedades mecánicas del acero resistente al desgaste de perlita Cr Mn Mo con alto contenido de carbono representativo.

| Tabla 1-1 Composición química y propiedades mecánicas del acero fundido perlita resistente al desgaste | |||||||

| Composición química | propiedades mecánicas | ||||||

| C | Minnesota | Si | Ni | cr | Mes | HBW | KV2/J |

| 0,55 | 0.6 | 0.3 | 0 | 2 | 0.3 | 275 | / |

| 0,65 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 325 | 9.0-13.0 |

| 0,65 | 0.9 | 0.3 | 0 | 2 | 0.3 | 321 | / |

| 0.75 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 363 | 8.0-12.0 |

| 0.75 | 0.6 | 0.3 | 0 | 2 | 0.3 | 350 | / |

| 0.85 | 0.9 | 0.7 | 0.2 | 2.5 | 0.4 | 400 | 6.0-10.0 |

1.3 Mecanismo de desgaste y modelo

El desgaste se refiere al fenómeno de que el material se separa de la superficie de contacto debido a ciertas tensiones debido al deslizamiento relativo del material. El mecanismo de desprendimiento del material de la superficie puede ser diferente debido a las diferentes propiedades de los materiales, el entorno de trabajo, la carga y el modo de acción. El mecanismo de desgaste se puede dividir en desgaste adhesivo, desgaste abrasivo, desgaste por fatiga superficial, desgaste por contacto y desgaste por impacto. Según las estadísticas, la pérdida económica causada por el desgaste abrasivo es la más grande y representa alrededor del 50% del total, el desgaste adhesivo representa el 15% del total; el desgaste por fricción representa el 7%; el desgaste por erosión representa el 7% del total; el desgaste por corrosión representa el 5% del total.

1.3.1 Mecanismo de desgaste abrasivo

El desgaste del acero aleado causado por el desgaste abrasivo es el más grande, que resulta principalmente de 1. El desgaste causado por el deslizamiento de la superficie dura y áspera sobre la superficie blanda; 2. El desgaste causado por la fricción mutua de partículas duras que se deslizan entre las superficies de contacto. De acuerdo con las diferentes condiciones de desgaste, el mecanismo de desgaste abrasivo se puede dividir en los siguientes dos tipos:

Tipo 1: mecanismo de microcorte

Bajo la acción de una carga externa, las partículas de desgaste en la superficie del material producen una fuerza sobre el material. Cuando la dirección de la fuerza es normal, las partículas de desgaste en la superficie del material producen una fuerza sobre el material. Cuando la dirección de la fuerza es tangencial, las partículas abrasivas se mueven paralelas a la superficie de desgaste debido a la tangencial. fuerza. Si la resistencia de las partículas abrasivas que se mueven sobre la superficie del material es pequeña, cortará el material y producirá astillas. La trayectoria de corte de las partículas abrasivas en la superficie del material es estrecha y poco profunda, y el tamaño de corte es pequeño, por lo que se denomina microcorte. Si las partículas abrasivas no tienen bordes afilados o los ángulos son diferentes de la dirección de la ruta de corte, o el material en sí tiene buena plasticidad, el efecto de corte no hará que el material produzca virutas, sino que será empujado hacia el frente o hacia ambos lados por el partículas abrasivas y se formará un surco en la superficie del material a lo largo de la trayectoria de movimiento de las partículas abrasivas.

Tipo 2: Mecanismo de desconchado por fatiga

El mecanismo de desconchado por fatiga se refiere a que la matriz se deforma y endurece bajo la acción de partículas abrasivas, y se generan grietas en la capa del subsuelo debido a la tensión de contacto. Las grietas se extienden a la superficie y caen en forma de una capa delgada, y se forman hoyos de desprendimiento irregulares en la superficie del material. Cuando las partículas abrasivas se deslizan sobre la superficie de la muestra, se formará una gran área de deformación plástica. Después de repetidas deformaciones plásticas, debido al endurecimiento por trabajo, la superficie del material finalmente se desprende y se convierte en residuos de desgaste. En general, el límite de fatiga basado en la resistencia al desgaste del material es incorrecto.

1.3.2 Mecanismo y modelo de corrosión y desgaste

El molino húmedo utilizado en las minas metalúrgicas no solo sufrirá el impacto de la carga pesada y el desgaste severo, sino que también será corroído por la suspensión líquida. El desgaste por corrosión se refiere al proceso de pérdida de masa causado por la reacción electroquímica o química entre la superficie del material y el entorno circundante, lo que se denomina desgaste por corrosión. La condición de trabajo del beneficio húmedo de la mina suele ser el desgaste por corrosión electroquímica. El mecanismo de promoción mutua entre el desgaste y la corrosión hace que la pérdida de materiales supere la tasa única de desgaste más la tasa de corrosión. Para estudiar el efecto de la abrasión húmeda sobre el mecanismo de desgaste, es necesario estudiar el mecanismo de corrosión.

1.3.2.1 Promoción del desgaste por corrosión

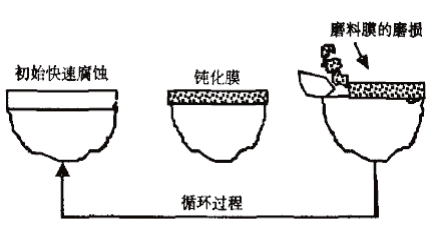

(1)Modelo de extracción mecánica. La figura 1-3 muestra el modelo de extracción mecánica. Debido a la existencia de un medio corrosivo, se producirá una corrosión uniforme en la superficie del metal durante la corrosión y el desgaste, y los productos de corrosión generados pueden cubrir completamente la superficie de la muestra. Esta capa de producto de corrosión se denomina película de corrosión. Puede evitar que la superficie del material se corroa más, pero es fácil que se desgaste con otros materiales duros o partículas abrasivas en el deslizamiento relativo de la tensión. Entonces, la superficie de metal desnudo es fácil de corroer, por lo que el desgaste promueve la corrosión. En un medio de corrosión específico, la resistencia a la corrosión de los materiales depende principalmente de la película pasiva. En general, la tasa de desgaste por corrosión del metal con poca capacidad de recuperación de la película pasiva aumentará en 2 órdenes de magnitud o incluso en 4 órdenes de magnitud en comparación con la tasa de corrosión estática simple.

(2) De acuerdo con el modelo electroquímico, se producirá una cierta área de deformación plástica en la superficie de la muestra de metal debido a la fuerza de corte angular del abrasivo. La corrosión electroquímica de la superficie del metal es muy irregular, lo que conduce a un mayor aumento de la velocidad de corrosión.

1.4 Propósito, significado y principales contenidos de esta investigación

El costo de funcionamiento de un molino semiautógeno utilizado en la producción de minas de metal es enorme, y la parte más grave del desgaste y los gastos es el revestimiento del molino. China consume alrededor de 2,2 millones de toneladas de materiales de acero resistentes al desgaste cada año. Entre ellos, el revestimiento del molino utilizado en diversas condiciones de producción consume hasta 220 000 toneladas de acero, lo que representa aproximadamente una décima parte del consumo total de piezas de acero resistentes al desgaste.

Las condiciones de trabajo de los molinos semiautógenos utilizados en la mina metalúrgica son malas. Como la parte del molino más dañada, la vida útil del revestimiento es demasiado corta, lo que no solo aumenta el costo de operación del molino semiautógeno sino que también afecta seriamente la eficiencia de producción de la mina de metal. En la actualidad, el acero con alto contenido de manganeso se usa generalmente para la placa de revestimiento del molino semiautógeno. Aunque el acero con alto contenido de manganeso tiene un buen rendimiento integral y una buena capacidad de endurecimiento por trabajo, el límite elástico del acero con alto contenido de manganeso es demasiado bajo, que es fácil de deformar y fallar, que no puede cumplir con las condiciones de servicio del revestimiento de molino semiautógeno, y el servicio la vida de la placa de revestimiento es corta. Para mejorar los problemas anteriores, se debe desarrollar un nuevo tipo de acero de aleación resistente al desgaste con buenas propiedades integrales como sustituto de los revestimientos de acero con alto contenido de manganeso.

Con base en el análisis del entorno industrial y minero del molino semiautógeno y el análisis de los materiales de revestimiento de varios molinos húmedos, se encuentra que el revestimiento del molino semiautógeno es de gran importancia El acero de aleación resistente al desgaste porque la placa debe tener tanto dureza como tenacidad; el acero de aleación debe ser una estructura monofásica en la medida de lo posible, o debe ser una estructura multifásica con una buena combinación de dureza y tenacidad, como estructura de matriz + carburo; el acero aleado también debe tener un buen límite elástico y cierta capacidad para resistir la deformación; el acero de aleación debe tener una buena resistencia al desgaste abrasivo por corrosión por impacto.

Los principales contenidos de la investigación son los siguientes:

(1) Estudio sobre el tratamiento térmico de acero de baja aleación con alto contenido de carbono resistente al desgaste.

A través del análisis de la microestructura, las propiedades mecánicas y el desgaste abrasivo por corrosión por impacto del acero resistente al desgaste de baja aleación con alto contenido de carbono con diferentes tratamientos térmicos, se obtuvo un tipo de acero de aleación resistente al desgaste con mejores propiedades integrales.

La composición del acero de baja aleación con alto contenido de carbono: C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

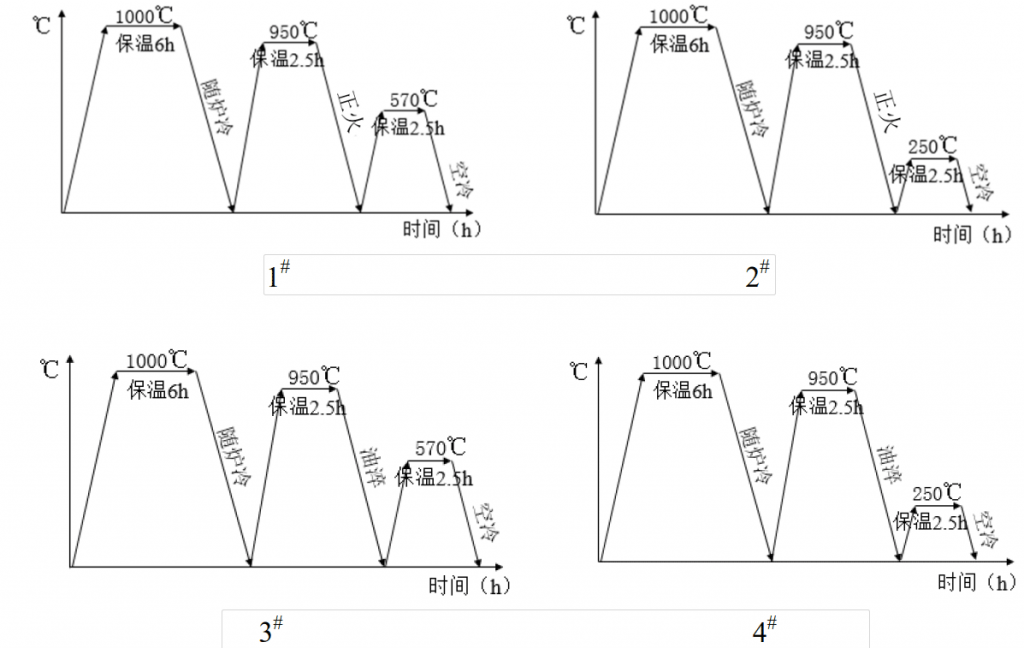

Tratamiento térmico de acero de baja aleación con alto contenido de carbono: 1000 ℃× 6h de recocido + 950 ℃× 2,5h de enfriamiento en aceite + 570 ℃× 2,5h de templado; 1000 ℃× 6h recocido + 950 ℃× 2,5h temple en aceite + 250 ℃× 2,5h templado; 1000 ℃× 6h de recocido + 950 ℃× 2,5h de normalización + 570 ℃× 2,5h de templado; 1000 ℃× 6h de recocido + 950 ℃× 2,5h de normalización + 250 ℃× 2,5h de templado.

(2) Basado en el diseño de acero de aleación con alto contenido de carbono, acero bainítico con alto contenido de carbono resistente al desgaste, compuesto de matriz de acero con alto contenido de manganeso y acero perlita fueron diseñados respectivamente. La fundición y el tratamiento térmico de los revestimientos del molino se completaron en Qiming Machinery y la prueba preliminar se realizó en minas de metal.

(3) Observación e investigación de microestructuras.

Se observó la estructura metalográfica del acero de baja aleación con alto contenido de carbono en estado de tratamiento térmico, y se analizó la influencia de diferentes procesos de tratamiento térmico en la microestructura del acero de baja aleación con alto contenido de carbono mediante análisis y comparación. Al mismo tiempo, se analiza la microestructura del acero bainítico resistente al desgaste, el acero de perlita y el revestimiento compuesto de matriz de acero con alto contenido de manganeso.

(4) Ensayo e Investigación de propiedades mecánicas.

Se probaron la dureza y la energía de impacto del acero de baja aleación con alto contenido de carbono fundido y tratado térmicamente, y se estudió la dureza y la resistencia al impacto del acero de baja aleación con alto contenido de carbono después de diferentes tratamientos térmicos. Al mismo tiempo, se probaron y analizaron la dureza y la energía absorbida por el impacto del acero bainítico resistente al desgaste, el acero de perlita y el revestimiento compuesto de matriz de acero con alto contenido de manganeso. Se llevaron a cabo pruebas de tracción en aceros de baja aleación con alto contenido de carbono y tratados térmicamente para estudiar el límite elástico y otras propiedades de los aceros de baja aleación con alto contenido de carbono con diferentes procesos de tratamiento térmico. Al mismo tiempo, se probó y analizó el límite elástico del acero bainítico resistente al desgaste, el acero perlítico y el revestimiento compuesto de matriz de acero con alto contenido de manganeso.

(5) Estudio sobre las características de desgaste abrasivo de la corrosión por impacto.

Bajo la energía de impacto de 4.5j y 9j respectivamente, se estudiaron la resistencia al desgaste abrasivo por corrosión por impacto y el mecanismo de desgaste del acero de baja aleación con alto contenido de carbono con diferentes procesos de tratamiento térmico, y la resistencia al desgaste abrasivo por corrosión por impacto del acero bainítico resistente al desgaste, acero perlita , y se probaron y compararon placas de revestimiento compuesto de matriz de acero con alto contenido de manganeso. El análisis proporciona la base para la aplicación industrial práctica del acero.

2.0 Condiciones y métodos de prueba

En condiciones de medio corrosivo húmedo, la tasa de corrosión del material de acero es mucho más alta que en condiciones secas, que es varias veces mayor que en estado seco. Con el fin de desarrollar acero de aleación resistente al desgaste, resistente a la corrosión y resistente a los impactos, en este documento se diseñan compuestos de matriz de acero con alto contenido de carbono y baja aleación resistentes al desgaste, acero bainítico, acero de perlita y acero con alto contenido de manganeso. , y también se estudian la microestructura y las propiedades mecánicas de estos aceros aleados. Se realizaron ensayos de tracción, ensayo de impacto, corrosión por impacto y desgaste abrasivo para obtener un acero resistente al desgaste con un mejor rendimiento integral, que puede proporcionar una referencia para la selección de semi -revestimientos de molinos autógenos.

2.1 Método de prueba

2.1.1 Fundición de bloque de prueba

Las muestras de acero con alto contenido de carbono y baja aleación utilizadas en este documento se fundieron en un horno de inducción de frecuencia media con revestimiento de horno alcalino y se moldearon en un bloque de prueba estándar en forma de Y, que se muestra en la Fig. 2-1. La fundición y el tratamiento térmico de acero bainítico con alto contenido de carbono resistente al desgaste, acero de perlita y revestimientos de molinos compuestos de matriz de acero con alto contenido de manganeso se completaron en Qiming Machinery, y se llevó a cabo un uso de prueba preliminar en la mina.

2.1.2 Diseño del proceso de tratamiento térmico

El proceso de tratamiento térmico tiene una influencia obvia en la microestructura, las propiedades mecánicas y la resistencia al desgaste del acero de baja aleación con alto contenido de carbono. El proceso de tratamiento térmico de este tipo de acero de baja aleación con alto contenido de carbono se muestra en la Fig. 2-2.

2.1.3 Preparación de muestras

Las muestras para análisis de microestructura, dureza, XRD, prueba de impacto, prueba de tracción y prueba de desgaste abrasivo por corrosión por impacto se cortaron de bloques de prueba en forma de Y de acero de baja aleación con alto contenido de carbono con diferentes tratamientos térmicos y estados de fundición. El modelo de la cortadora de alambre es DK77. Corte el bloque de prueba con el procesamiento de la máquina rectificadora en la rugosidad adecuada.

2.1.4 Observación de estructuras metalográficas

La microestructura de cada muestra se observó mediante microscopio óptico Lycra. Se usó una solución de alcohol de ácido nítrico al 4% en volumen como solución anticorrosiva para acero de baja aleación con alto contenido de carbono, revestimiento de acero de perlita y placa de revestimiento compuesta de matriz de acero con alto contenido de manganeso en diferentes estados de tratamiento térmico. Debido a la buena resistencia a la corrosión del acero bainítico, la solución de alcohol de ácido clorhídrico de cloruro férrico se selecciona como la solución anticorrosiva de la placa de revestimiento de acero bainítico. La fórmula de la solución anticorrosiva es 1 g de cloruro férrico, 2 ml de ácido clorhídrico y 100 ml de etanol.

2.1.5 Prueba de propiedades mecánicas

Las propiedades mecánicas de los materiales, también conocidas como propiedades mecánicas de los materiales, se refieren a las propiedades mecánicas de los materiales bajo diversas cargas externas en un entorno determinado. Las propiedades mecánicas convencionales de los materiales metálicos incluyen dureza, resistencia, resistencia al impacto y plasticidad. Este proyecto se centra en la macrodureza, las pruebas de impacto y las pruebas de tracción.

La dureza Rockwell (HRC) del acero de baja aleación con alto contenido de carbono, el revestimiento de acero de bainita, el revestimiento de acero de perlita y la placa de revestimiento compuesta de matriz de acero con alto contenido de manganeso tratadas térmicamente y fundidas fueron probadas por el probador de dureza óptica HBRVU-187.5 Bromwell. Cada muestra se midió en 10 posiciones diferentes y el valor de dureza de la muestra fue la media aritmética de los resultados de la prueba.

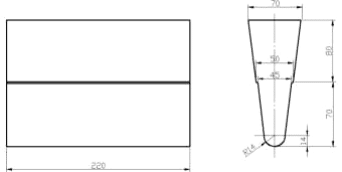

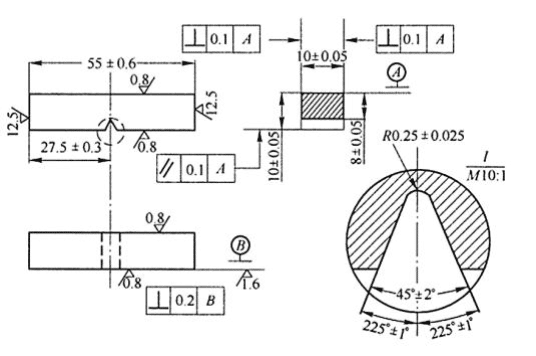

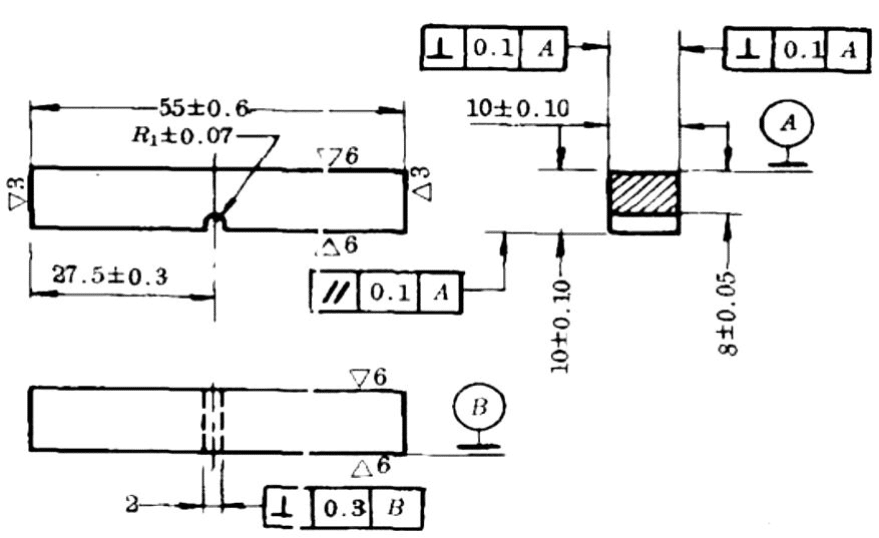

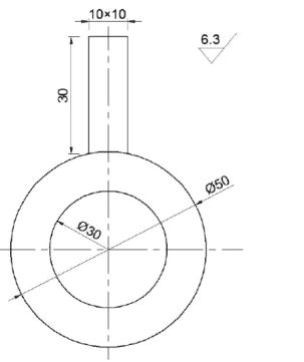

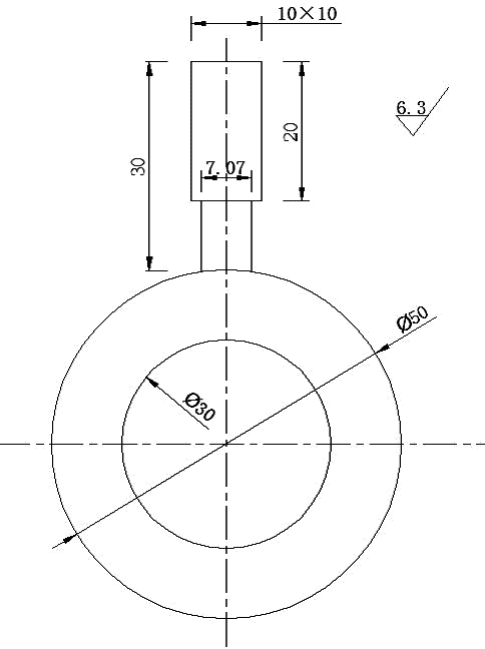

La máquina de prueba de impacto de péndulo de metal instrumentada JBW-300hc se usó para probar la energía de absorción de impacto de especímenes de muesca en V Charpy estándar de acero de baja aleación con alto contenido de carbono, revestimiento de acero de perlita y revestimiento de acero de bainita con tratamiento térmico y estado fundido respectivamente; El revestimiento compuesto de matriz de acero con alto contenido de manganeso se procesó en una muestra de muesca en U Charpy estándar de acuerdo con el estándar, y se probó la energía de absorción de impacto. El tamaño de impacto de cada tipo de muestra con muescas es de 10 mm x 10 mm x 50 mm, y el tamaño de impacto promedio de cada muestra es como se muestra en el dibujo de 3 muescas.

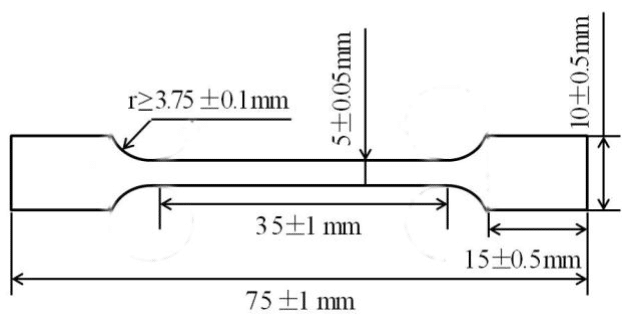

Mediante el uso de la máquina de prueba de tracción universal electrónica controlada por microcomputadora WDW-300hc, se llevaron a cabo pruebas de tracción en acero de baja aleación con alto contenido de carbono, revestimiento de acero de bainita, revestimiento de acero de perlita y placa de revestimiento compuesta de matriz de acero con alto contenido de manganeso tratada térmicamente y fundida en la habitación. temperatura. Las muestras de placa de revestimiento de acero de baja aleación con alto contenido de carbono, acero bainítico, acero perlita y material de matriz de acero con alto contenido de manganeso, fundidas y tratadas térmicamente, se procesan en barras de prueba de tracción, como se muestra en la Fig. 2-5. La velocidad de tracción a temperatura ambiente se establece en 0,05 mm/min, y cada muestra se prueba tres veces y se toma el valor promedio.

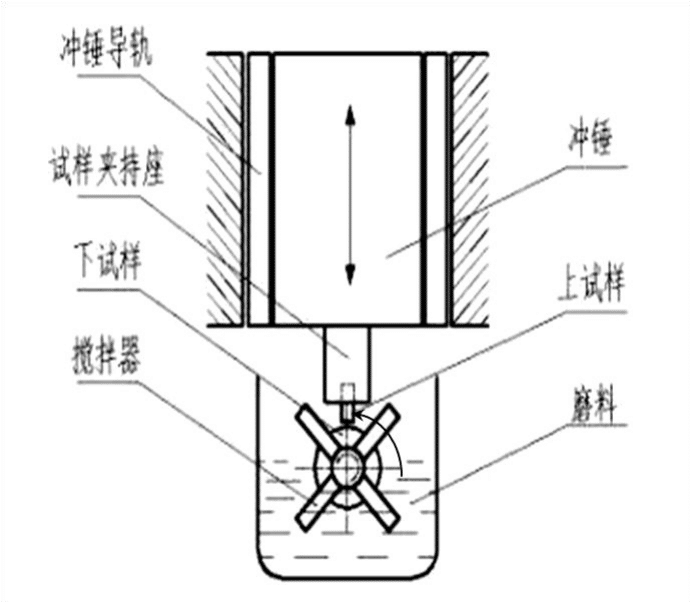

2.1.6 prueba de desgaste abrasivo por corrosión por impacto

La prueba de desgaste abrasivo por corrosión por impacto se lleva a cabo en la máquina de prueba de desgaste abrasivo de carga dinámica MLD-10a modificada. El diagrama esquemático del probador de desgaste se muestra en la Fig. 2-6. Después de la modificación, la máquina de prueba puede simular la condición de desgaste abrasivo por corrosión por impacto del revestimiento del molino semiautógeno hasta cierto punto. Los parámetros de prueba específicos se muestran en la tabla 2-1.

| Tabla 2-1 Los parámetros técnicos de la máquina de prueba de desgaste por corrosión por impacto | |

| Nombre del parámetro | Valor del parámetro |

| Energía de impacto / J | 4.5 |

| Peso del martillo / kg | 10 |

| Tiempos de impacto / tiempo · min-1 | 100 |

| Altura de caída libre del martillo / mm | 45 |

| Velocidad de rotación de la muestra inferior / R · min-1 | 100 |

| Tamaño abrasivo/malla | 60-80 (arena de cuarzo) |

| Relación de masa de agua a arena de cuarzo. | 2:5 |

| Masa de agua/kg | 1 |

| Arena de cuarzo masa/kg | 2.5 |

Durante la prueba, la muestra superior se instala en el martillo y la muestra inferior se coloca en el eje. Impulsado por el motor, la muestra inferior y la cuchilla mezcladora en el eje principal giran con el motor. El martillo de impacto se eleva para establecer la altura requerida de energía de impacto y luego cae libremente. Impulsada por el martillo, la muestra superior golpea repetidamente la muestra inferior y el abrasivo (arena de cuarzo húmeda) entre las muestras superior e inferior por la cuchilla mezcladora. En el intervalo de tiempo de preparación para ingresar al siguiente ciclo de erosión por impacto, las muestras superior e inferior y los abrasivos tendrán un deslizamiento relativo, y el proceso es un desgaste abrasivo de tres cuerpos. Tanto la muestra superior como la inferior están sujetas a cierto impacto y desgaste abrasivo, lo que da como resultado una pérdida de peso de la muestra, que es la cantidad de abrasión de la muestra.

Las muestras más bajas de las muestras son acero 45 después de templado y revenido, y la dureza es 50HRC. Las muestras superiores son acero de baja aleación con alto contenido de carbono, revestimiento de acero de bainita, revestimiento de acero de perlita y placa de revestimiento de material compuesto de matriz de acero con alto contenido de manganeso tratado térmicamente y fundido. Bajo la energía de impacto de 4.5j, el tamaño de la muestra superior es de 10 mm * 10 mm * 30 mm, y la cara del extremo inferior se procesa en una superficie de arco con un diámetro de 50 mm, como se muestra en la Fig. 2-7; la parte superior de la muestra superior con energía de impacto 9j es de 10 mm * 10 mm * 20 mm, y la parte inferior es de 7,07 mm * 7,07 mm * 10 mm, y la cara del extremo inferior se procesa en una superficie de arco con un diámetro de 50 mm, como se muestra en la figura 2-8.

Antes de la prueba de desgaste, la muestra debe molerse previamente durante 30 minutos para eliminar la influencia del error de instalación de la muestra y otros factores. Después de la molienda previa, primero elimine los desechos y otros desechos adheridos a la superficie desgastada con un cepillo suave, luego limpie la muestra con ultrasonidos de etanol absoluto, séquela inmediatamente y pésela con una balanza analítica electrónica (pésela tres veces cada vez, y tomar su valor medio como la calidad de la muestra). Al comienzo de la prueba de desgaste, pesar cada 15 minutos y luego repetir la operación de pesaje anterior.

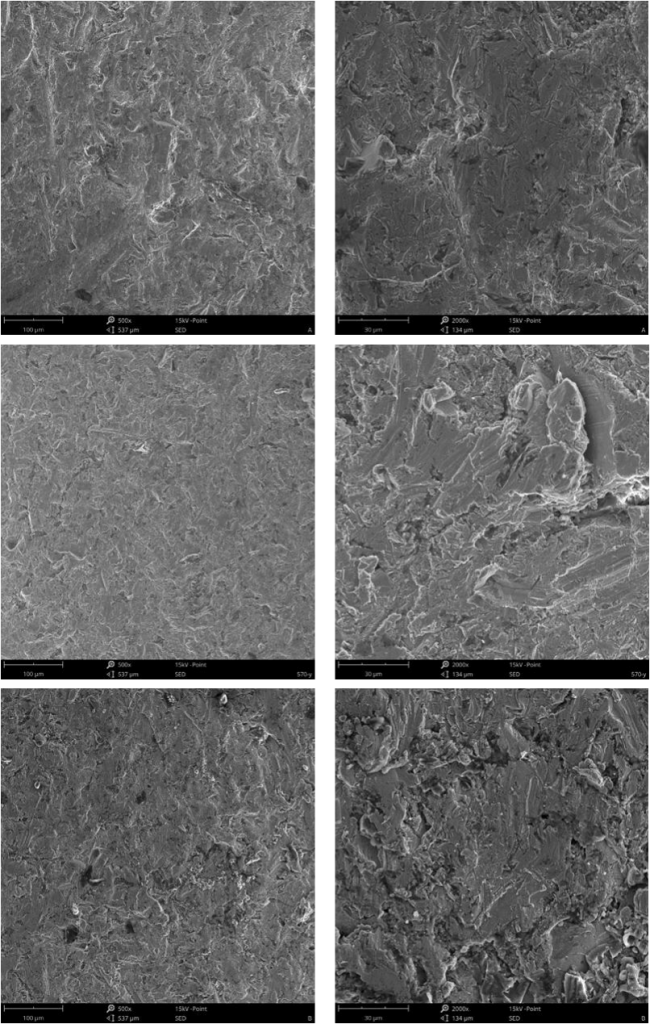

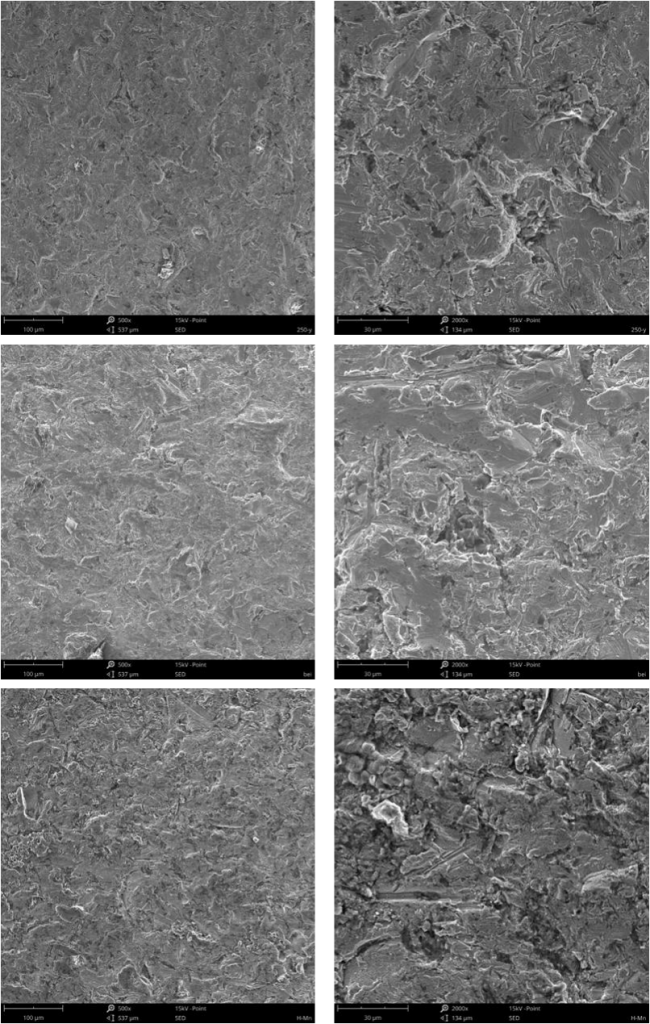

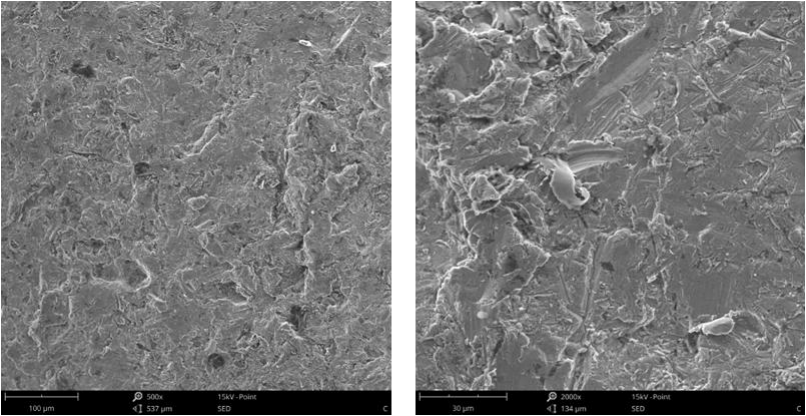

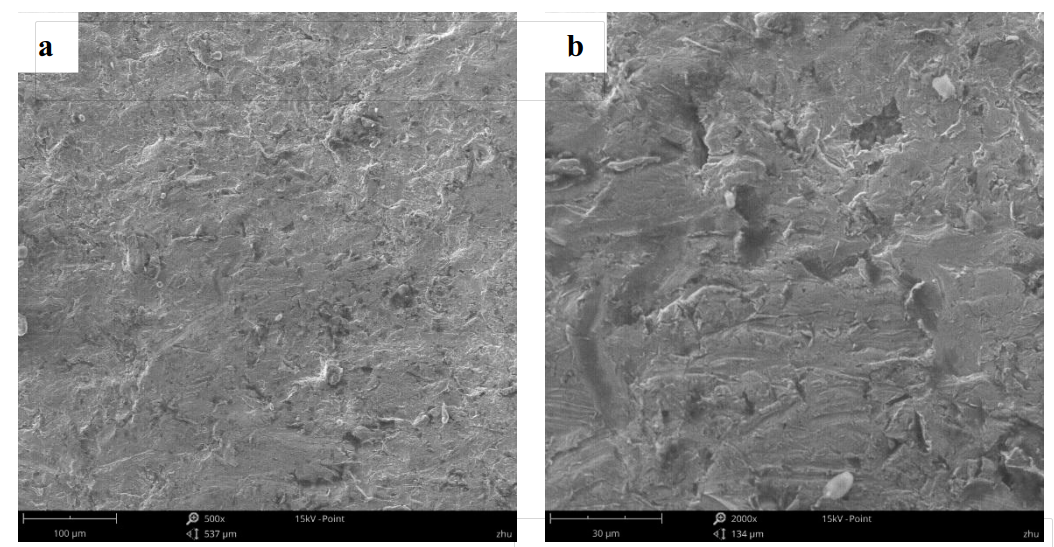

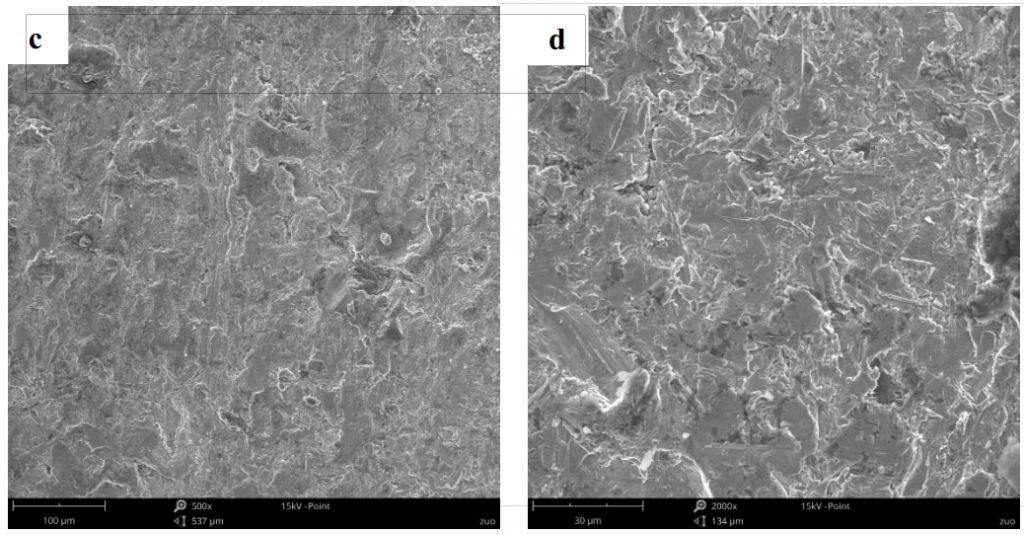

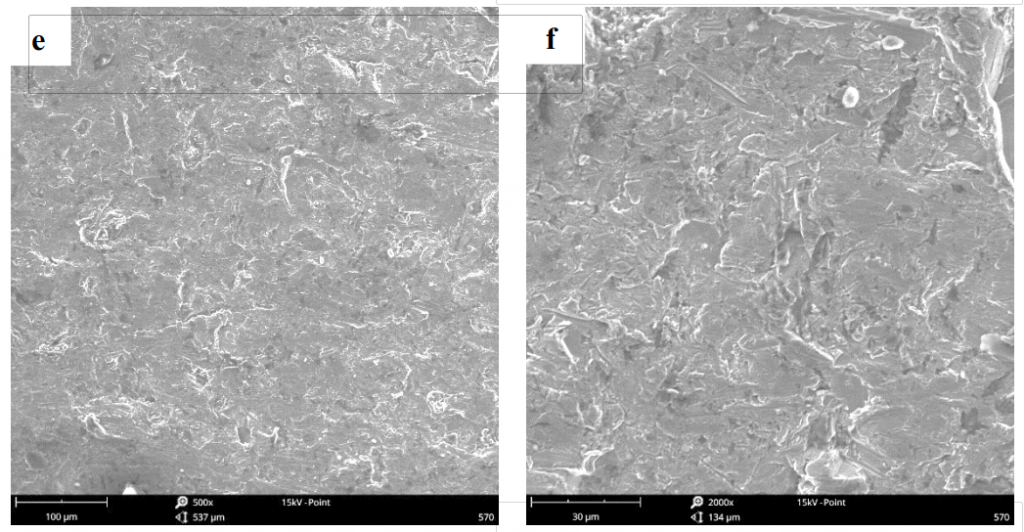

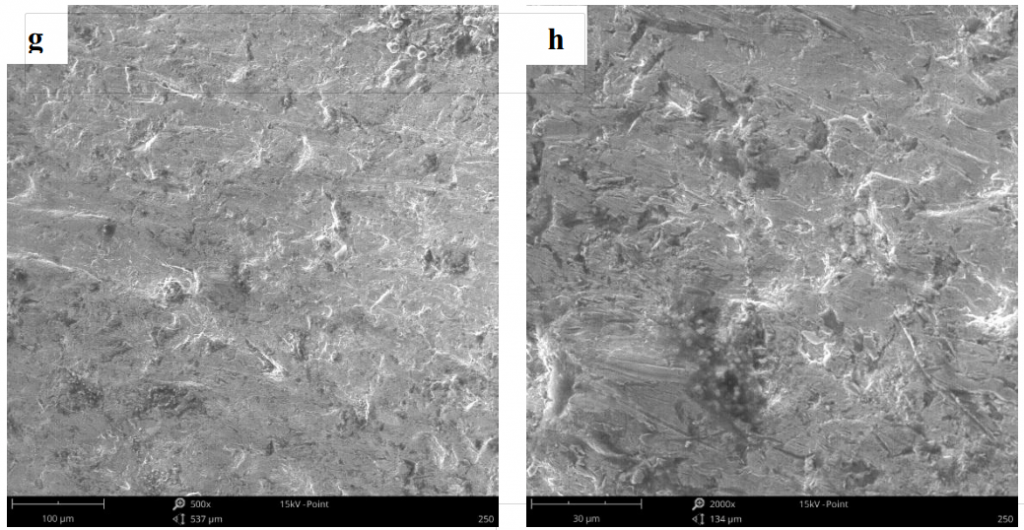

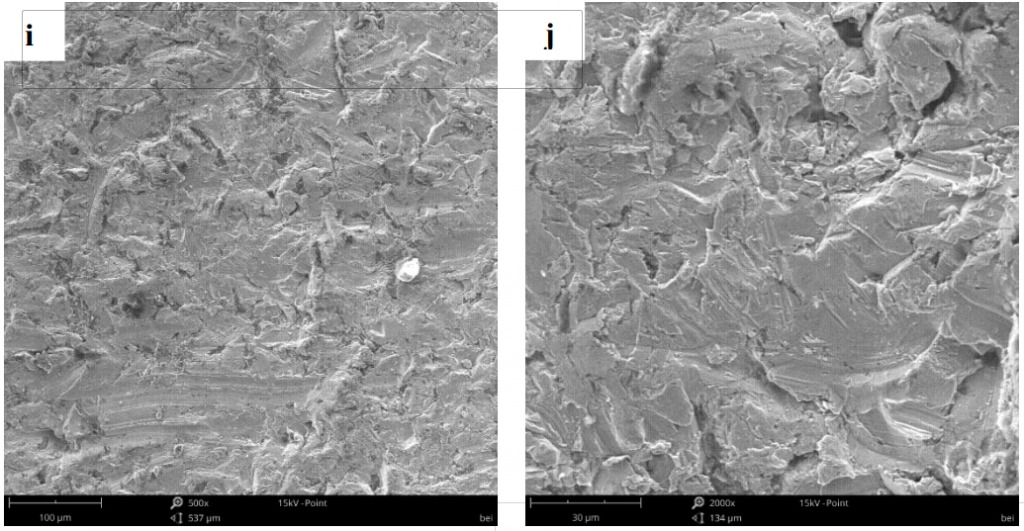

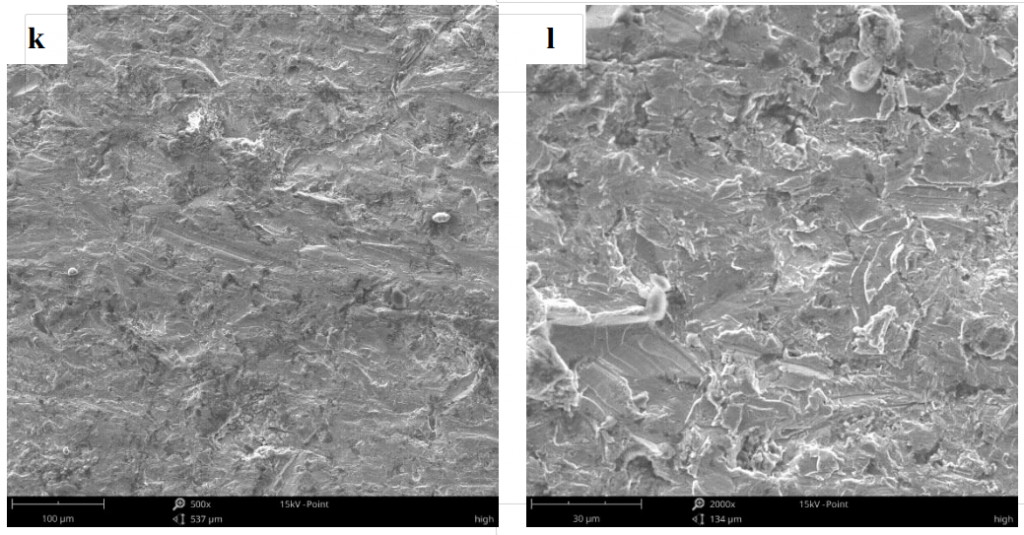

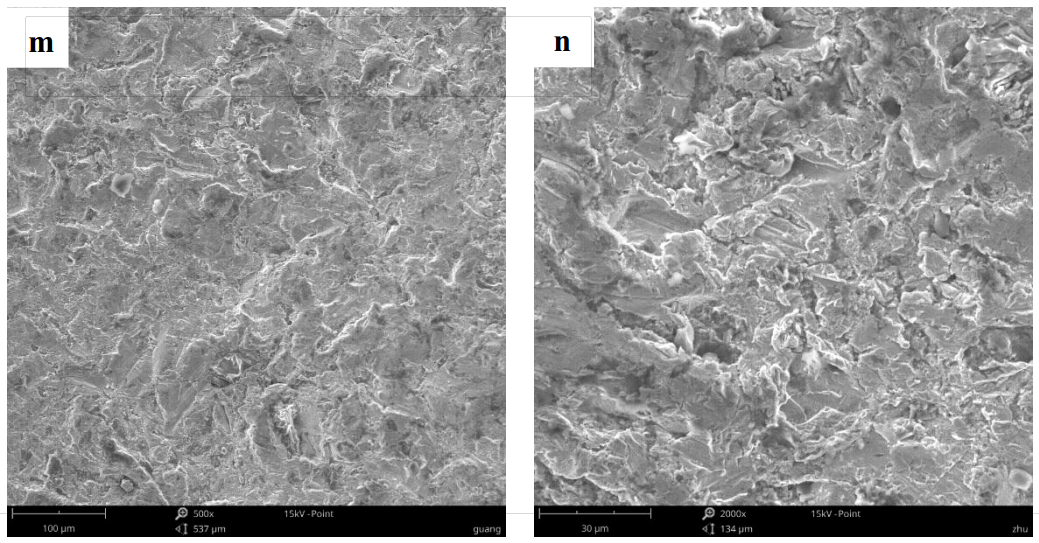

2.1.7 Observación de la morfología de fractura por impacto, fractura por tracción y desgaste por corrosión

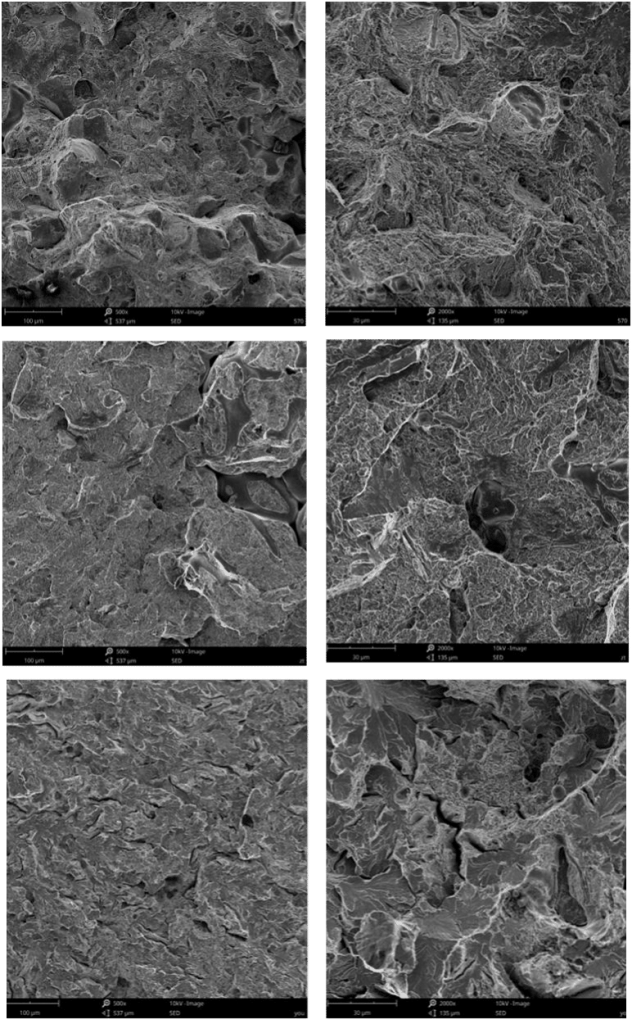

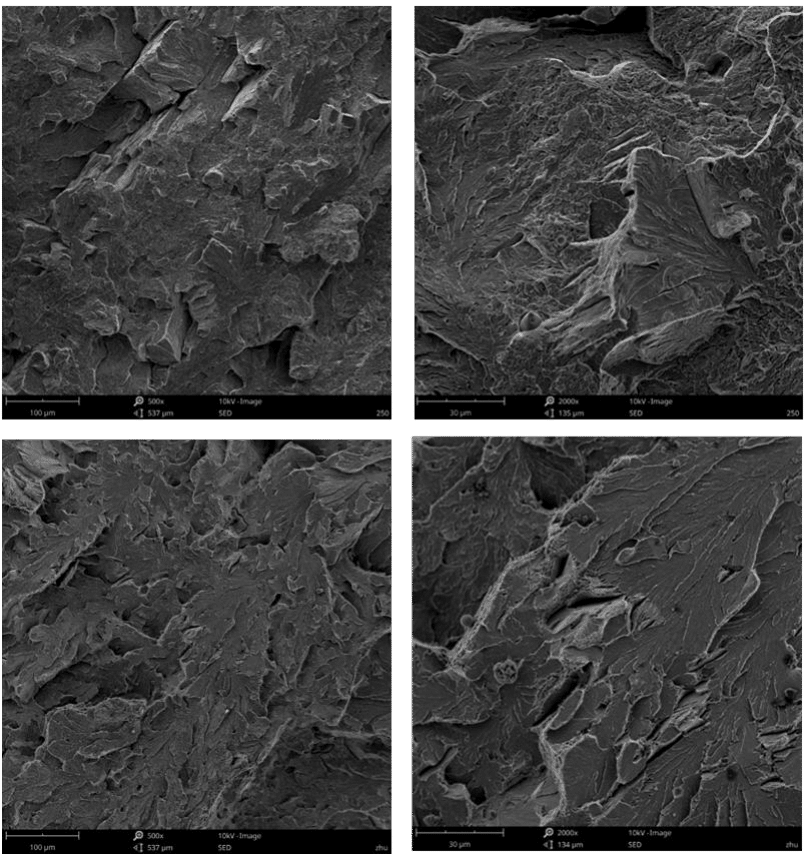

La fractura por impacto, la fractura por tracción y la morfología del desgaste por corrosión de las muestras se observaron con un aumento de 500 y 2000 veces utilizando un microscopio electrónico de barrido phenom prox. Los especímenes a observar se limpiaron y secaron con etanol, y la morfología de la superficie de las muestras se observó bajo el microscopio electrónico de barrido, y se analizaron el mecanismo de fractura y el mecanismo de desgaste del acero de aleación resistente al desgaste.

3.0 Efecto del tratamiento térmico en la microestructura y las propiedades mecánicas de los revestimientos de molinos SAG de acero de baja aleación y alto contenido de carbono resistentes al desgaste

El tratamiento térmico tiene una gran influencia en la microestructura y las propiedades mecánicas del acero de baja aleación con alto contenido de carbono. En este capítulo, se estudia el efecto de diferentes tratamientos térmicos en el acero de baja aleación con alto contenido de carbono resistente al desgaste con una determinada composición, y se optimiza el proceso de tratamiento térmico para obtener el acero de aleación resistente al impacto y al desgaste óptimo.

La composición química del acero de baja aleación con alto contenido de carbono resistente al desgaste se muestra en la tabla 3-1.

| Tabla 3-1 La composición química de los aceros de baja aleación con alto contenido de carbono y abrasión-corrosión (% en peso) | |||||||

| C | Si | Minnesota | PAGS | S | cr | Ni | Mes |

| 0.655 | 0.542 | 0.976 | 0.025 | 0.023 | 2.89 | 0.75 | 0.352 |

De acuerdo con el proceso de tratamiento térmico que se muestra en la Fig. 2-2, el bloque de prueba en forma de Y se trató térmicamente y se marcó como muestras 1, 2, 3 y 4, y el estado recién fundido se marcó como muestra 5. Después El tratamiento térmico, las muestras para la observación de la microestructura, la prueba de dureza, la prueba de impacto, la prueba de tracción y la prueba de desgaste abrasivo por corrosión por impacto se cortaron con una máquina cortadora de alambre.

3.1 Efecto del proceso de tratamiento térmico sobre la microestructura y las propiedades mecánicas del acero de baja aleación con alto contenido de carbono

3.1.1 Microestructura

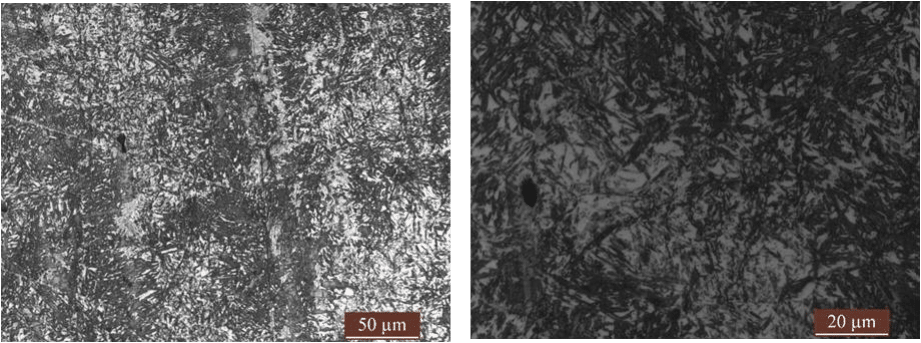

La Figura 3-1 muestra la microestructura del acero de baja aleación con alto contenido de carbono con diferentes estados de tratamiento térmico, y la Figura 3-1 (a) (b) muestra la estructura metalográfica de la muestra 1. Después del recocido a 1000 ℃ y normalizado a 950 ℃ y revenido a alta temperatura (570 ℃), la microestructura de la muestra es perlita. La figura 3-1 (c) (d) muestra la estructura metalográfica de la muestra 2. Después de recocer a 1000 ℃ y normalizar a 950 ℃ y templar a baja temperatura (250 ℃), la microestructura de la muestra también es perlita. La figura 3-2 (a) (b) muestra la microestructura de alta potencia tomada por SEM. En la microestructura de la muestra 1 (Fig. 3-2 (a)), se puede observar perlita laminar con alternancia de luz y oscuridad, y la microestructura de la muestra 2 (Fig. 3-2 (b)) también se puede observar con evidente perlita laminar, bajo el mismo aumento, la estructura de perlita de acero de baja aleación con alto contenido de carbono (1 × 10) templado a 570 ℃ tiende a esferoidizarse. La figura 3-1 (E) (f) muestra la estructura metalográfica de la muestra 3. Después del recocido a 1000 ℃, el enfriamiento rápido con aceite a 950 ℃ y el revenido a alta temperatura (570 ℃), la microestructura de la muestra es sorbita templada con martensita. orientación. La figura 3-1 (g) (H) muestra la estructura metalográfica de la muestra 4. Después del recocido a 1000 ℃, el enfriamiento rápido con aceite a 950 ℃ y el templado a baja temperatura (250 ℃), la microestructura de la muestra se templa a baja temperatura. martensita Cuando la muestra se enfría en aceite a 950 ℃ y se templa a baja temperatura, los átomos de C se difunden primero y precipitan los carburos dispersos de la solución sólida α supersaturada. Con el aumento de la temperatura de templado, los precipitados de carburo en el acero aleado aumentan y el carburo se transforma gradualmente en cementita y crece gradualmente. A medida que pasa el tiempo, la austenita retenida comienza a descomponerse y la cementita precipita al mismo tiempo. Cuando la temperatura de revenido aumenta a 570 ℃, los átomos de C supersaturados precipitan por completo de la solución sólida α supersaturada, y la cementita fina se agrega y se vuelve gruesa, mostrando la sorbita templada que mantiene la orientación de la martensita.

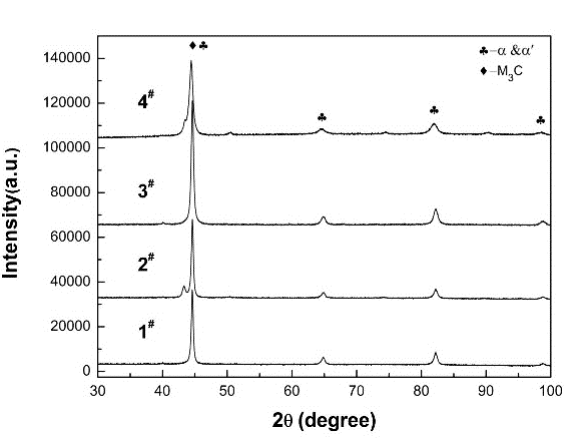

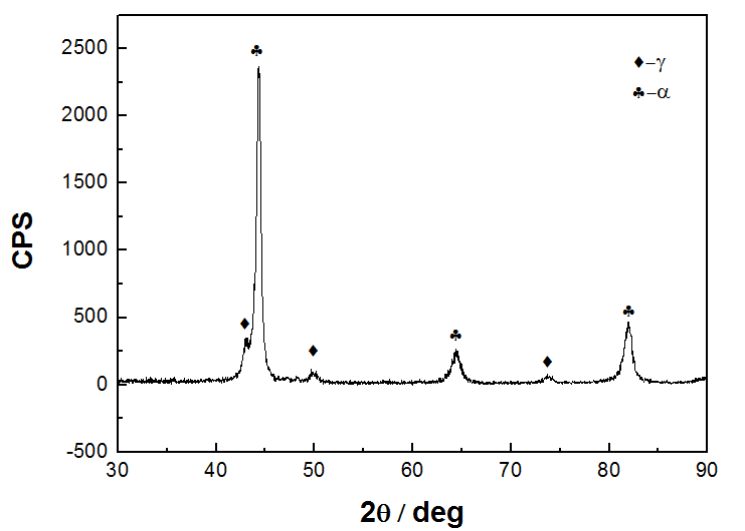

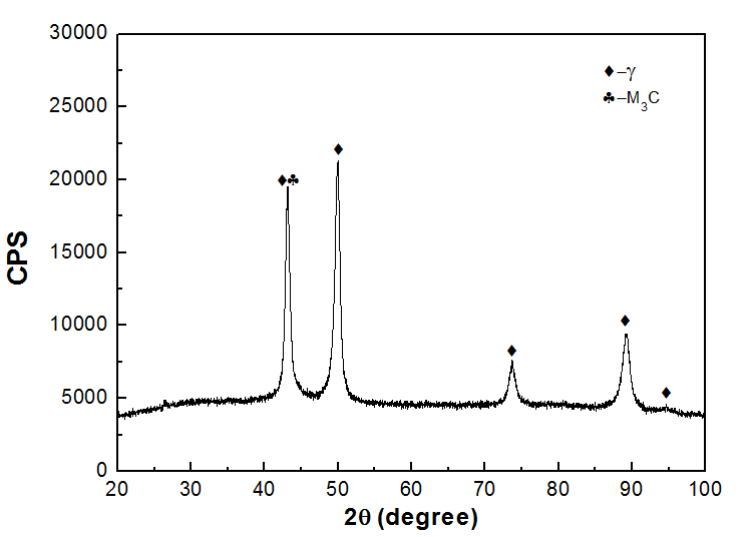

La Figura 3-3 muestra los patrones de difracción XRD del acero de baja aleación con alto contenido de carbono en diferentes estados de tratamiento térmico. Se puede ver en el patrón que las muestras en diferentes estados de tratamiento térmico tienen solo fase α o fase α sobresaturada y fase de cementita, sin otras fases.

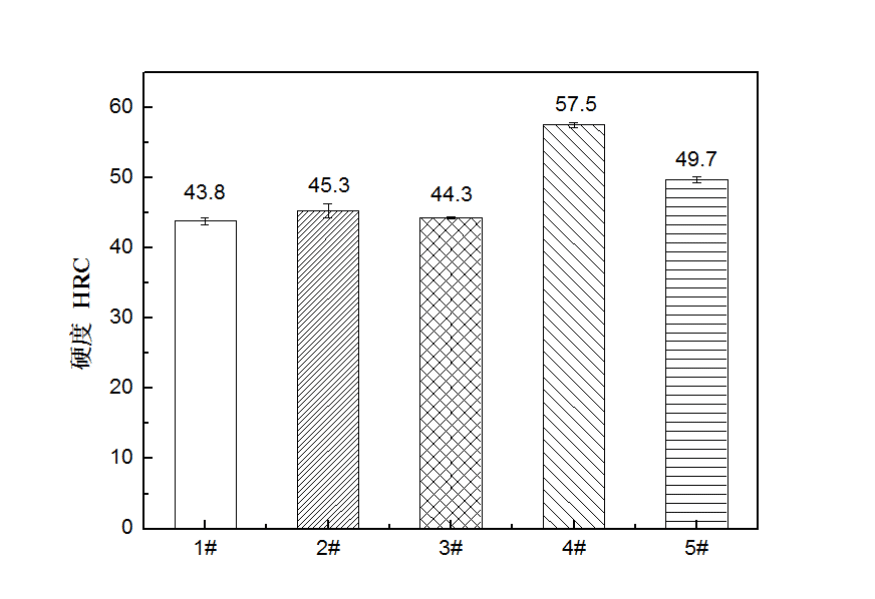

3.1.2 Propiedades mecánicas

La Fig. 3-4 muestra la dureza de los aceros de baja aleación con alto contenido de carbono en diferentes tratamientos térmicos y estados de fundición. Los resultados muestran que: el valor de dureza del acero de baja aleación con alto contenido de carbono (muestra 4) recocido a 1000 ℃ y templado en aceite a 950 ℃ y templado a 250 ℃ es el más alto. Los valores de dureza de la muestra 1, la muestra 2 y la muestra 3 son muy similares y significativamente más bajos que los de la muestra 4, y la muestra 2 es ligeramente más alta que la muestra 1 y la muestra 3. Debido a que cuanto mayor es la temperatura de revenido, menor es la dureza. de aleación de acero es. La dureza de 2 × 10 muestras templadas a baja temperatura (250 ℃) es ligeramente mayor que la de 1 × 10 muestras templadas a alta temperatura (570 ℃), y la de 4 × 10 muestras templadas a baja temperatura (250 ℃) es más alto que el de 3 × 10 muestras. Las muestras 1# y 2# son acero de baja aleación con alto contenido de carbono después del tratamiento de normalización y templado. La temperatura de templado tiene poco efecto en el valor de dureza del acero, y la diferencia es pequeña, por lo que el valor de dureza de la muestra 1# y la muestra 2# tiene poca diferencia. La muestra 3# y la muestra 4# son acero de baja aleación con alto contenido de carbono después del tratamiento de templado y revenido. La temperatura de revenido tiene una gran influencia en el valor de dureza de la muestra. La dureza de la muestra 4# templada a baja temperatura es mucho mayor que la de la muestra 3# después del templado a alta temperatura.

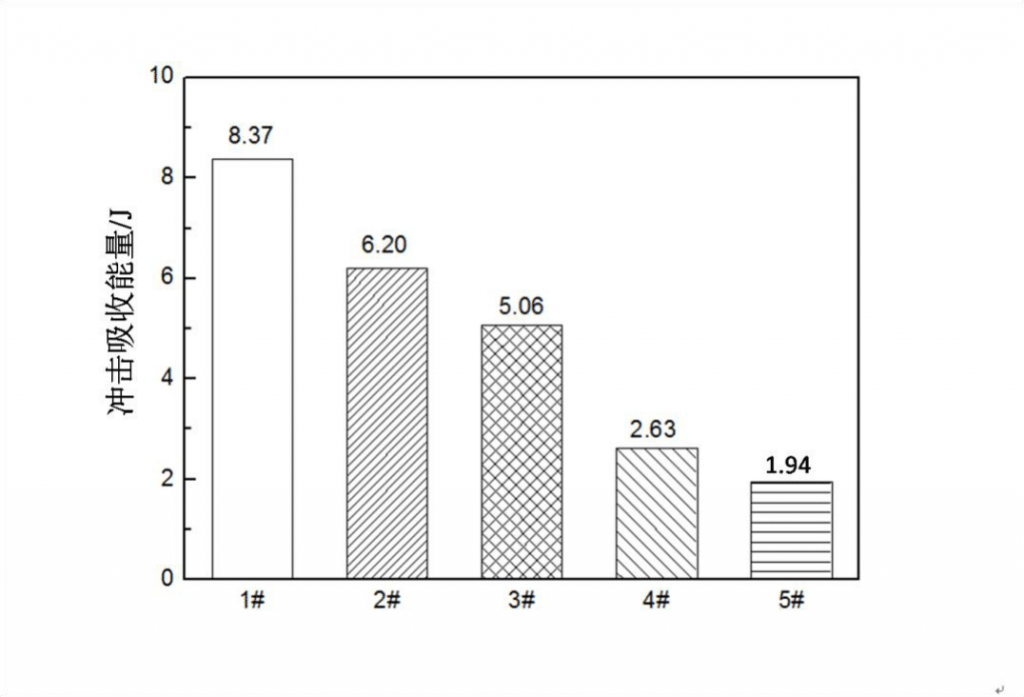

La energía absorbida por impacto de diferentes tratamientos térmicos y aceros de baja aleación con alto contenido de carbono se muestra en la Fig. 3-5. Los resultados muestran que la energía de absorción de impacto de las muestras 1, 2, 3 y 4 disminuye a su vez. La energía de absorción de impacto del acero de baja aleación con alto contenido de carbono (muestra 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃ es significativamente mayor que la de otras muestras. Esto se debe a que después del tratamiento de normalización, se mejora el grado de solución sólida de cada elemento en el acero aleado en austenita, se mejora la segregación de los elementos de aleación en la estructura de fundición, se mejora el grado de homogeneización de la estructura de fundición y la resistencia al impacto de la Se mejora el acero. Después del tratamiento térmico de normalización y templado, las muestras 1 y 2 tienen una estructura de perlita con buena tenacidad. La estructura de perlita de la muestra 1 está pasivada y tiende a esferoidizarse. Por lo tanto, la tenacidad de la muestra 1 es mejor que la de la muestra 2 y la energía de impacto de la muestra 1 es mayor. Después del templado en aceite y el tratamiento de revenido a baja temperatura, la microestructura final del acero aleado es martensita templada. La muestra mantiene una dureza alta y una tenacidad baja cuando se templa, por lo que el acero aleado todavía mantiene una dureza alta y una tenacidad baja. Después del templado en aceite y revenido a altas temperaturas, la martensita comenzó a descomponerse y se formó una gran cantidad de sorbita. La dureza de la muestra 3 disminuyó significativamente y la tenacidad aumentó significativamente. Por lo tanto, la tenacidad de la muestra 3 fue mejor que la de la muestra 4. La energía de absorción de impacto del acero de baja aleación con alto contenido de carbono fundido en bruto es la más baja y la tenacidad es la peor.

Los resultados de tracción de los aceros de baja aleación con alto contenido de carbono en diferentes tratamientos térmicos y estados de fundición se muestran en la tabla 3-2. Los resultados muestran que la resistencia a la tracción Rm: 3# >1#>2#>4#>5#; Límite elástico Rel: 3#>1#>2#>4#、5#. En otras palabras, la resistencia del acero de baja aleación con alto contenido de carbono (3 #) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 570 ℃ tiene la mayor resistencia, y el acero de baja aleación con alto contenido de carbono (4 #) recocido a 1000 ℃, el aceite templado a 950 ℃ y templado a 250 ℃ tiene la resistencia más baja. Alargamiento después de la fractura δ:1#>2#>3#>4#>5#, es decir, el acero de baja aleación con alto contenido de carbono (1#) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃ tiene la la mejor plasticidad, 1#, 2#, 3# y 4# son fracturas mixtas. Los resultados muestran que la plasticidad del acero de baja aleación con alto contenido de carbono (# 4) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 250 ℃ es el peor, que es la fractura frágil. La resistencia y la plasticidad del acero de baja aleación con alto contenido de carbono fundido (# 5) son peores que las de la muestra de tratamiento térmico, que es una fractura frágil.

| Tabla 3-2 Resultados de la prueba de tracción de aceros de baja aleación con alto contenido de carbono en los diferentes procesos de tratamiento térmico | |||

| Artículo No. | Resistencia a la tracción / Mpa | Elongación después de la fractura /% | Límite elástico / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2 # | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4.79 | / |

| 5 # | 334 | 3.4 | / |

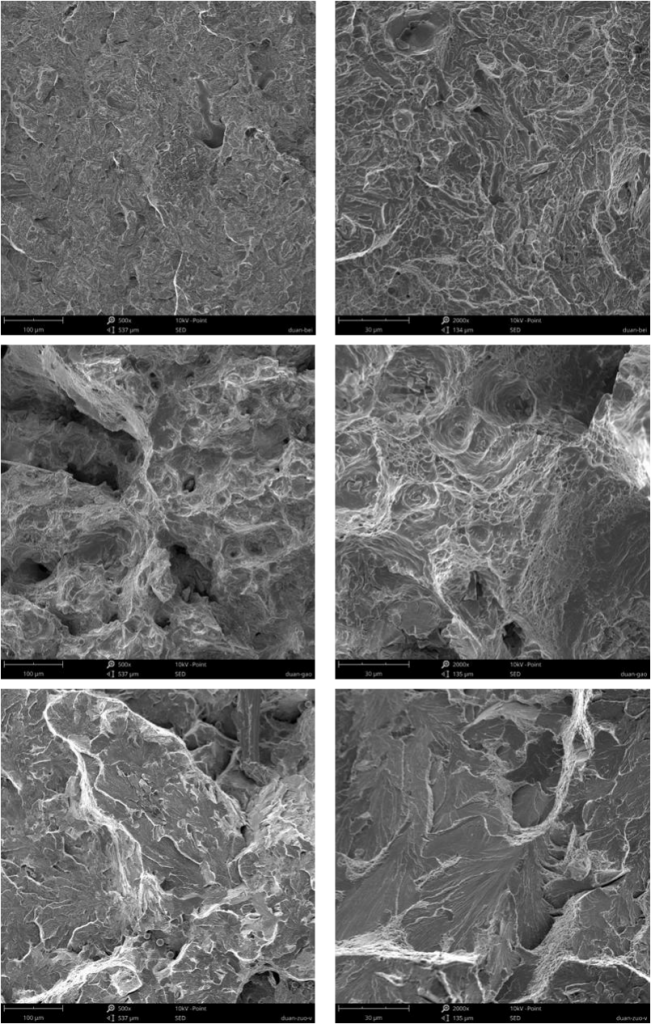

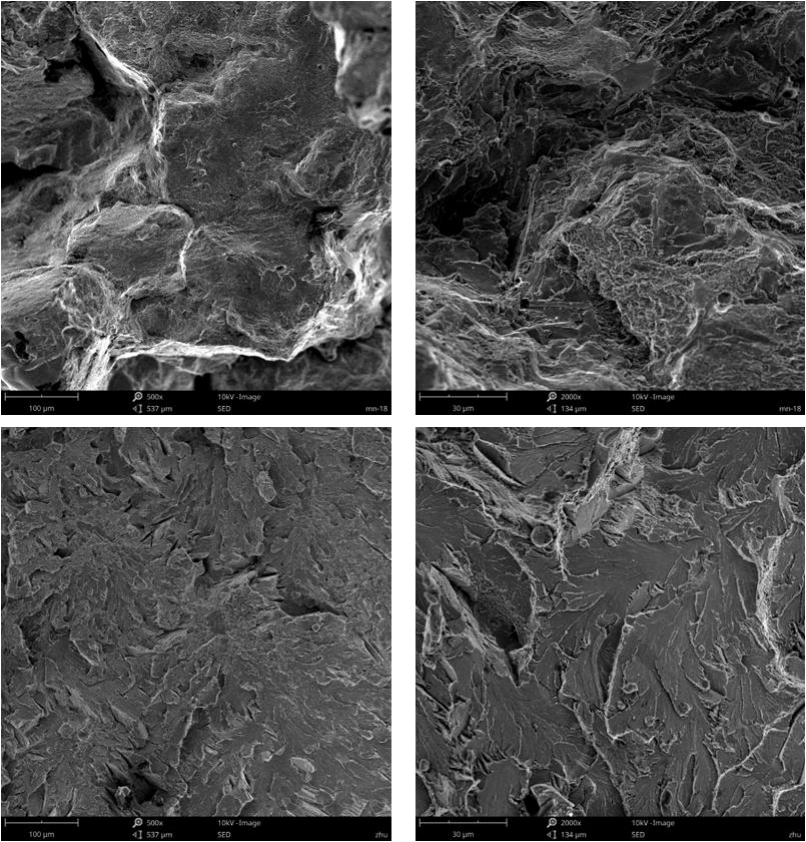

3.1.3 análisis de fractura por impacto

La Fig. 3-6 muestra la morfología de la fractura por impacto de diferentes tratamientos térmicos y aceros de baja aleación con alto contenido de carbono fundidos. La figura 3-6 (a) (b) muestra la morfología de la fractura por impacto del acero de baja aleación con alto contenido de carbono (muestra 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃. Los resultados de la observación SEM muestran que la superficie de la fractura es relativamente plana de acuerdo con la observación macroscópica (ver Fig. 3-6 (a)) 3-6 (b)) La observación muestra que hay pequeños hoyuelos en la superficie de la fractura y una clara se puede ver el patrón de la lengua. Esta muestra muestra mejor tenacidad que otras muestras. La figura 3-6 (c) (d) muestra la morfología de la fractura por impacto del acero de baja aleación con alto contenido de carbono (muestra 2) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 250 ℃. Se puede ver a partir de la observación a bajo aumento (ver Fig. 3-6 (c)) que la superficie de la fractura es relativamente plana, y a partir de la observación de alto aumento (ver Fig. 3-6 (d)), un pequeño Se puede observar una cantidad de hoyuelos en la fractura, y se puede observar un patrón obvio similar a una lengua y un borde desgarrado. Se revelan las características de cuasi escisión. La figura 3-6 (E) (f) muestra la morfología de la fractura por impacto del acero de baja aleación con alto contenido de carbono (muestra 3) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 570 ℃. La fractura es relativamente plana según la observación a bajo aumento (ver Fig. 3-6 (E)), y hay algunos hoyuelos y una pequeña cantidad de bordes desgarrados en la fractura observada a gran aumento (ver Fig. 3-6). 6 (f)). La figura 3-6 (g) (H) muestra la morfología de la fractura por impacto del acero de baja aleación con alto contenido de carbono (4 #) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃. La fractura es una fractura intergranular observada a bajo aumento (v. fig. 3-6 (g)), y hay algunos bordes desgarrados y morfología de fractura cuasi escindida a gran aumento (v. fig. 3-6 (H)). La figura 3-6 (I) (J) muestra la morfología de la fractura por impacto de acero de baja aleación con alto contenido de carbono recién fundido (5#). La fractura muestra un patrón de río, que es una fractura frágil típica, y la dureza de la muestra colada es la peor.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Análisis de fractura por tracción

La morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono con diferentes tratamientos térmicos y estado de fundición se muestra en la figura 3-7. La figura 3-7 (a) (b) muestra la morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono (# 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃. Se pueden observar pequeños hoyuelos y el área de fractura es grande, lo que pertenece a la fractura dúctil con alta tenacidad. La Fig. 3-7 (c) (d) muestra la morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono (# 2) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 250 ℃. Se observan pequeños hoyuelos y ranuras parcialmente lisas en gran aumento (Fig. 3-7 (d)). No se encuentran grietas en las ranuras, lo que pertenece a la fractura dúctil. Los hoyuelos son más pequeños y menos profundos, y la dureza de la muestra es peor que la del #1. La figura 3-7 (E) (f) muestra la morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono (# 3) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 570 ℃. Se pueden observar la mayoría de los patrones de división y una pequeña cantidad de pequeños hoyuelos. El área del patrón de escisión es más grande, el área de la fibra es más pequeña y la muestra #3 es una fractura mixta. Figura 3-7 (g)(h) La morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono (#4) recocido a 1000 ℃, templado en aceite a 950 ℃ y revenido a 250 ℃ muestra un patrón de río evidente y características de fractura por hendidura. A gran aumento (Fig. 3-7 (H)), se observa una pequeña cantidad de hoyuelos poco profundos en el centro de la fractura, pero las muestras aún pertenecen a la fractura frágil. La Fig. 3-7 (I) (J) muestra la morfología de la fractura por tracción del acero de baja aleación con alto contenido de carbono recién fundido (n.º 5) con un patrón de río obvio y características obvias de fractura por hendidura. Pertenece a la fractura frágil y la dureza de la muestra es la peor.

Se sometió a cuatro tratamientos térmicos diferentes acero aleado resistente al desgaste de baja aleación y alto contenido de carbono con una composición de c0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 % y N 0,10 %. Se estudiaron los efectos de diferentes tratamientos térmicos sobre la microestructura y las propiedades mecánicas del acero de baja aleación con alto contenido de carbono. Los métodos de tratamiento térmico del acero de baja aleación con alto contenido de carbono son los siguientes: 1000 ℃× 6h recocido + 950 ℃× 2,5h normalizado + 570 ℃× 2,5h templado; 1000 ℃ × 6 h de recocido + 950 ℃ × 2,5 h de normalización + 250 ℃ × 2,5 h de templado; 1000 ℃× 6h recocido + 950 ℃× 2,5h temple en aceite + 570 ℃× 2,5h revenido; 1000 ℃× 6h de recocido + 950 ℃× 2,5h de temple en aceite + 250 ℃× 2,5h de revenido. Los resultados muestran que:

- La microestructura del acero de baja aleación con alto contenido de carbono (# 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃ es perlita. La microestructura del acero de baja aleación con alto contenido de carbono (# 2) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 250 ℃ también es perlita. Sin embargo, la estructura de perlita del n. ° 1 está pasivada y tiende a esferoidizarse, y sus propiedades integrales son mejores que las del n. ° 2. La microestructura del acero de baja aleación con alto contenido de carbono (muestra 3) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 570 ℃ es sorbita templada con orientación martensita. La microestructura del acero de baja aleación con alto contenido de carbono (# 4) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 250 ℃ es martensita templada.

- La dureza del acero de baja aleación con alto contenido de carbono (# 4) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 250 ℃ tiene la dureza Rockwell más alta de 57,5 HRC. La dureza de los otros tres tipos de acero de baja aleación con alto contenido de carbono es menor que la de la muestra 4, y los valores de dureza son similares. La dureza de las muestras 1,2,3 es 43,8 HRC, 45,3 HRC y 44,3 HRC.

- La prueba de resistencia al impacto con muesca en V muestra que el acero de baja aleación con alto contenido de carbono (# 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃ tiene la energía de absorción de impacto más alta (8,37 J) y la mejor tenacidad. Los resultados de la prueba de tracción también muestran que el alargamiento después de la fractura δ del acero de baja aleación con alto contenido de carbono (# 1) recocido a 1000 ℃, normalizado a 950 ℃ y templado a 570 ℃ tiene el alargamiento máximo después de la fractura (14,31 %), y la fractura es una fractura dúctil.

- Los resultados de la prueba de tracción muestran que la resistencia del acero de baja aleación con alto contenido de carbono (# 3) recocido a 1000 ℃, templado en aceite a 950 ℃ y templado a 570 ℃ tiene la mejor resistencia (Rm: 1269mpa, Rel: 1060mpa), la la fuerza de # 1, # 2, # 3, y # 4 es Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Las propiedades mecánicas del acero de baja aleación con alto contenido de carbono fundido (# 5) son peores que las de las muestras tratadas térmicamente. El tratamiento térmico mejora las propiedades integrales del acero de baja aleación con alto contenido de carbono.

4.0 Microestructura y propiedades mecánicas de acero bainítico resistente al desgaste, acero de perlita y revestimientos de molinos compuestos con matriz de acero con alto contenido de manganeso

Para comparar y estudiar el acero aleado resistente al desgaste y a la corrosión para la placa de revestimiento del molino semiautógeno, tomando el acero aleado con alto contenido de carbono como orientación básica, nuestra fábrica diseñó tres tipos de acero aleado con alto contenido de carbono y sus materiales compuestos y placas de revestimiento hechas. La fundición y el tratamiento térmico se completaron en nuestra fábrica y la prueba preliminar se realizó en minas de metal.

La composición química de acero bainítico, acero de perlita y revestimientos de molinos compuestos de matriz de acero con alto contenido de manganeso se muestra en la tabla 4-1, la tabla 4-2 y la tabla 4-3.

| Table4-1 La composición química de las placas de revestimiento de acero de bainita (% en peso) | |||||||

| C | Si | Minnesota | PAGS | S | cr | Mes | Ni |

| 0.687 | 1.422 | 0.895 | 0.053 | 0.029 | 4.571 | 0.424 | 0.269 |

| Tabla 4-2 La composición química de las placas de revestimiento de acero de perlita (% en peso) | |||||||

| C | Si | Minnesota | Alabama | W | cr | cobre | Ni |

| 0.817 | 0.43 | 0.843 | 0.028 | 0.199 | 3.103 | 0.111 | 0.202 |

| Tabla 4-3 La composición química de las placas de revestimiento compuesto de matriz de acero con alto contenido de manganeso (% en peso) | |||||||

| C | Si | Minnesota | Alabama | cr | V | ti | Ni |

| 1.197 | 0.563 | 20.547 | 0.271 | 0.143 | 0.76 | 0.232 | 0.259 |

Después de retirar el revestimiento de acero de bainita, el revestimiento de acero de perlita y el revestimiento compuesto de matriz de acero con alto contenido de manganeso, las muestras para la observación de la microestructura, la prueba de dureza, la prueba de impacto, la prueba de tracción y la prueba de desgaste abrasivo por corrosión por impacto se cortan con una máquina cortadora de alambre.

4.1 Microestructura y propiedades mecánicas de acero bainítico, acero de perlita y revestimientos de molinos compuestos con matriz de acero con alto contenido de manganeso

4.1.1 Microestructura

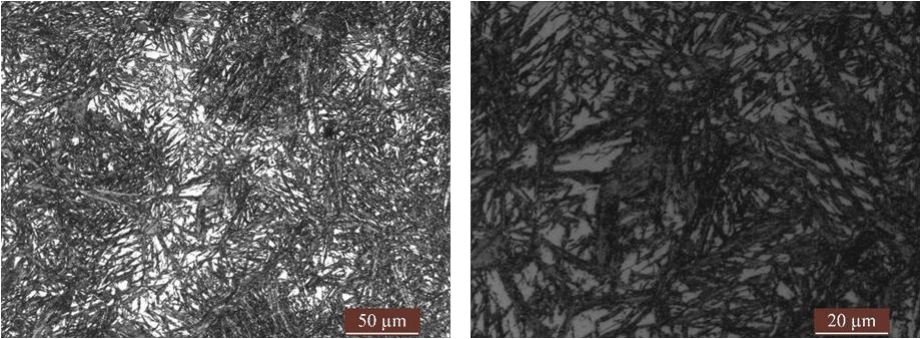

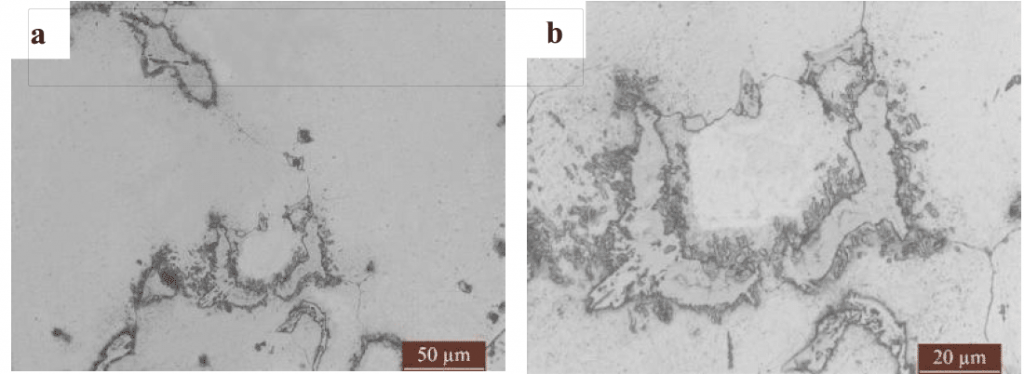

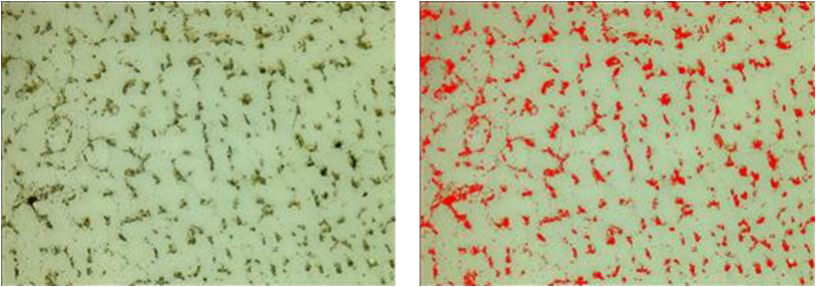

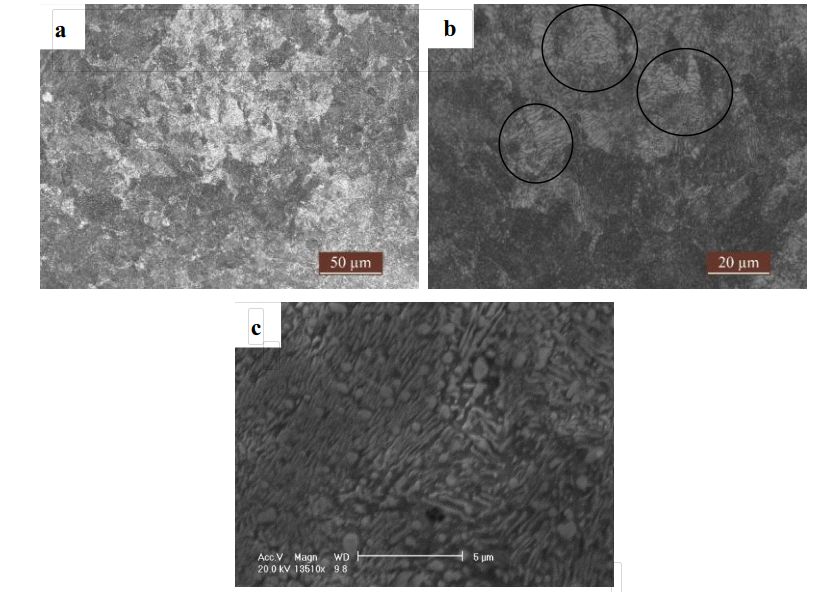

La Figura 4-1 muestra la estructura metalográfica de la placa de revestimiento de acero de bainita, y la Figura 4-1 (a) (b) muestra la estructura metalográfica de la superficie sin desgaste. Se puede observar la estructura de bainita inferior negra en forma de aguja (ver la flecha en la Figura 4-1 (b)), la estructura de bainita superior en forma de pluma (ver el círculo de la Figura 4-1 (b)) y algo de austenita blanca retenida. La figura 4-1 (c) (d) muestra la estructura metalográfica de la superficie de desgaste. Se puede observar la estructura de bainita inferior negra en forma de aguja y algo de austenita blanca retenida. La bainita inferior negra en forma de aguja en la superficie sin desgaste es más fina que la superficie de desgaste.

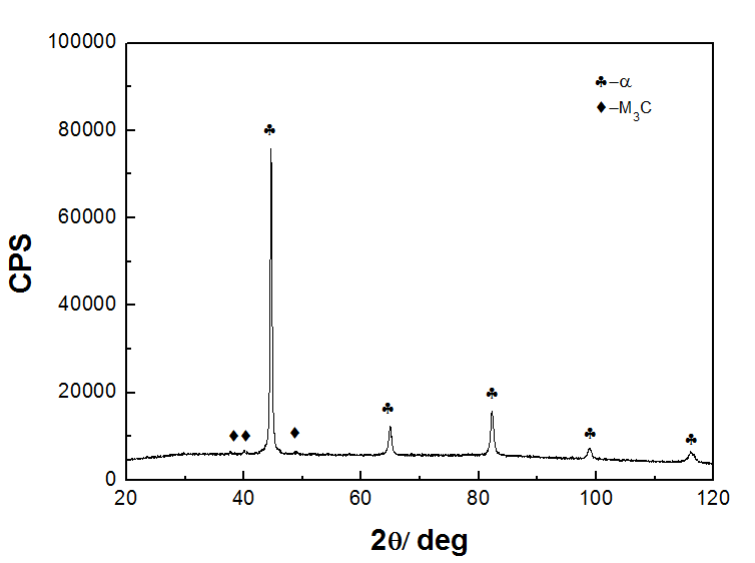

La figura 4-2 muestra el patrón de difracción XRD de la placa de revestimiento de acero de bainita. El patrón de difracción de la muestra de acero bainítico muestra los picos de difracción de la fase α y la fase γ, y no hay un pico de difracción obvio de carburo en el diagrama.

(b)non-wear-surface(c)(d)wear-surface.png)

La Fig. 4-3 muestra la estructura metalográfica de la placa de revestimiento compuesta de matriz de acero con alto contenido de manganeso. 4-3 (a) muestra una macrografía, la FIG. La figura 4-3 (b) muestra un diagrama de gran aumento, y la figura 4-3 (b) muestra una gran cantidad de carburos en el límite de grano de austenita. En la superficie de la muestra de placa de revestimiento compuesto de matriz de acero de alto manganeso pulida y corroída, se tomaron 10 imágenes metalográficas con un aumento de 100 veces, respectivamente (ver Fig. 4-4). Se analizó la fracción de área de los carburos en el campo de visión utilizando el software Las phase expert software del microscopio metalográfico Lycra, y se tomó el valor promedio aritmético. Según el cálculo, el contenido de carburo en el revestimiento compuesto de matriz de acero con alto contenido de manganeso es del 9,73 %. Los carburos se dispersan en austenita como segunda fase, lo que mejora la resistencia al desgaste y el límite elástico del material. El material de revestimiento compuesto de matriz de acero con alto contenido de manganeso es un material compuesto con estructura de austenita como matriz y carburo como segunda fase.

La Fig. 4-4 muestra el patrón de difracción XRD de una placa de revestimiento compuesta de matriz de acero con alto contenido de manganeso, en la que hay picos de difracción de fase γ y carburo, pero ningún pico de difracción de martensita.