Cercetare de garnituri de moara SAG din oțel aliat rezistent la coroziune și abraziune

Pe baza condițiilor de lucru ale morii semi-autogene ale clienților, H&G Machinery caută oțeluri aliate rezistente la coroziune și abraziune pentru căptușeli de moare semi-autogene.

Căptușelile semi-autogene sunt abrazive la impact și uzură corozivă serioasă. În zilele noastre, oțelul cu conținut ridicat de mangan a fost utilizat pe scară largă ca plăci de căptușeală pentru moara SAG în țară și în străinătate, dar durata scurtă de viață a plăcilor de căptușeală din oțel cu conținut ridicat de mangan sub abraziune a făcut ca costurile de producție să crească și acest material trebuie înlocuit. Pentru a îmbunătăți durata de viață și a reduce costul de producție al plăcilor de căptușeală SAG, dezvoltarea de noi oțeluri aliate rezistente la uzură are o semnificație academică și valoare economică. În acest context, a fost dezvoltat și cercetat un nou tip de oțel aliat cu conținut ridicat de carbon și, în același timp, în H&G au fost dezvoltate noi plăci de căptușeală din oțel bainit, o nouă plăci de căptușeală din oțel compozit cu conținut ridicat de mangan și o plăci de căptușeală din oțel perlit. Mașini. Efectul procesului de tratament termic asupra compoziției chimice, microstructurii, durității, tenacității la impact, testului de tracțiune, rezistenței la coroziune și rezistenței la uzura abrazivă la coroziune la impact a oțelului cu conținut ridicat de carbon și slab aliat a fost cercetat cu microscopul metalografic Leica, cuptorul cu mufă, testerul de duritate. , tester de impact instrumentat, mașină de testare la tracțiune, coroziune prin impact, mașină de testare la abraziune, difuzie de raze X, microscopie electronică de scanare și alte instrumente și mijloace de cercetare. În același timp, au fost explorate microstructura și proprietățile cuprinzătoare ale a trei noi plăci de căptușeală rezistente la abraziune.

În primul rând, au fost efectuate patru tratamente termice diferite pentru oțel rezistent la uzură, cu conținut scăzut de carbon, cu compoziție de C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%. A fost discutat efectul proceselor de tratament termic asupra microstructurii și proprietăților aliajelor cu conținut scăzut de carbon. Rezultatele arată că microstructura oțelului aliat cu conținut ridicat de carbon, recoacet la 1000°C, normalizat la 950°C și revenit la 250°C este perlită, iar energia sa de absorbție a impactului Charpy V-notch este cea mai mare (8,37 J). Alungirea cu aceleași procese de tratament termic este maximă (14,31%), în timp ce rezistența la tracțiune, limita de curgere și duritatea sunt 1005 MPa, 850 MPa și 43,8 HRC. Oțelul aliat cu conținut scăzut de carbon, recoacet la 1000°C, normalizat la 950°C și revenit la 250°C are cele mai bune proprietăți complete.

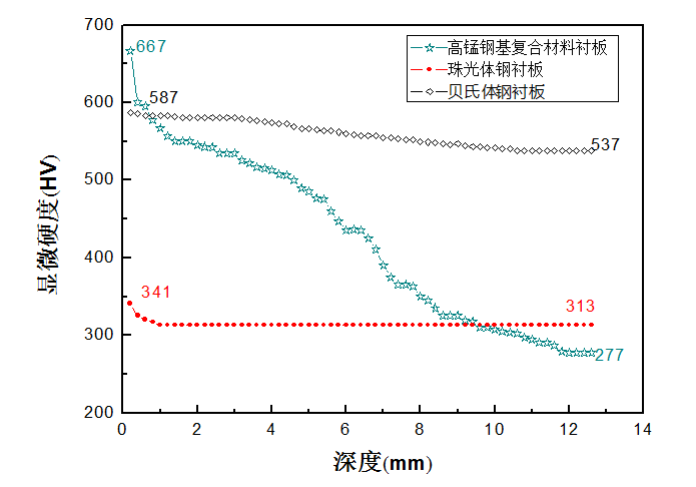

Rezultatele studiului celor trei noi tipuri de plăci de căptușeală dezvoltate sunt următoarele. Duritatea plăcilor de căptușeală din oțel bainită este de 51,7 HRC. După călirea prin lucru, duritatea plăcilor de căptușeală crește cu 50HV, iar energia sa de absorbție a impactului Charpy V-notch este de 7,50 J, a cărei duritate și duritate se potrivesc bine. Plăcile de căptușeală compozite cu matrice de oțel cu conținut ridicat de mangan sunt un material compozit cu austenita ca matrice și carbură ca a doua fază. Duritatea plăcilor de căptușire compozite cu matrice de oțel cu o mare mangan este de 26,5 HRC. După întărirea prin lucru, duritatea plăcilor de căptușeală crește la 667 HV (58,7 HRC), iar energia sa de absorbție a impactului Charpy U-notch este de 87,70J. Alungirea plăcilor de căptușeală cu tenacitate bună este de 9,20%, în timp ce rezistența la tracțiune și rezistența la curgere sunt 743 MPa și 547 MPa. Duritatea plăcilor de căptușeală perlitică este de 31,3 HRC. După întărirea prin lucru, duritatea plăcilor de căptușeală este aproape neschimbată, iar energia sa de absorbție a impactului Charpy V-notch este de 6,00 J. Alungirea plăcilor de căptușeală perlitică este scăzută (6,64%), în timp ce rezistența la tracțiune și rezistența la curgere sunt 766 MPa și 420 MPa.

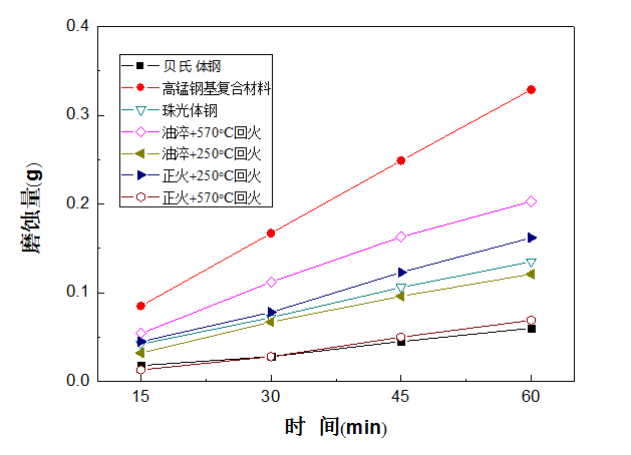

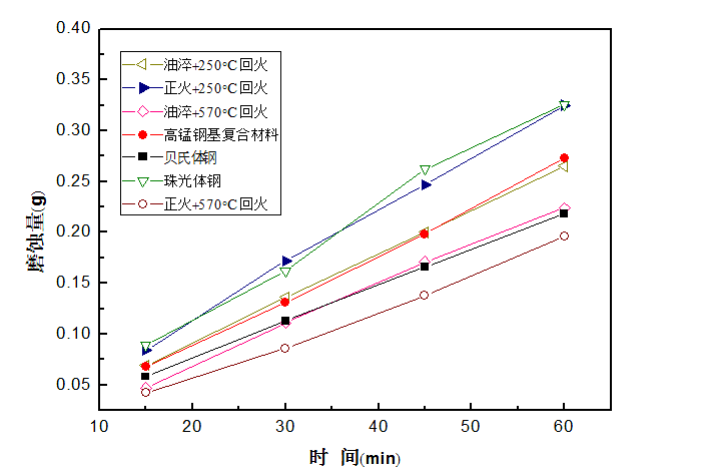

În condiții de energie de impact de 4,5 J: pierderea de greutate uzată a plăcilor de căptușeală din oțel bainită este cea mai mică, iar acest material are cea mai bună performanță de rezistență la uzura abrazivă la coroziune la impact în această stare. În condiții de energie de impact de 9J: pierderea de greutate uzată a oțelului aliat cu conținut scăzut de carbon, recoacet la 1000 °C, normalizat la 950 °C și temperat la 250 °C este cel mai mic, iar acest material are cea mai bună performanță de rezistență la uzura abrazivă la coroziune la impact în această condiție.

Analiza cererii de condiții de aplicare, când sarcina de impact este foarte mică, plăcile de căptușeală SAG ar trebui să fie realizate din oțel bainit. când sarcina de impact este mare, plăcile de căptușeală SAG ar trebui să fie realizate din oțel aliat cu conținut scăzut de carbon, recoacet la 1000°C, normalizat la 950°C și temperat la 250°C.

1.1 Stadiul cercetării materialelor de căptușeală semi-automate ale morii

1.1.1 Moara semiautomată

În 1932, progresul tehnologiei industriale a dat naștere primei moară autogenă din lume. În jurul anului 1950, moara autogenă a fost folosită oficial în producția minieră. După 1960, procesul complet de măcinare autogen a devenit popular în multe mine metalurgice din multe țări. În procesul de măcinare automată, minereul cu o dimensiune mai mare de 100 mm este utilizat ca mediu de măcinare principal în măcinare, dar dimensiunea este între 20 mm și 80 mm.

Din cauza capacității sale slabe de măcinare, nu este ușor să fie măcinat la dimensiunea potrivită de minereul de dimensiune mare. Pentru a rezolva această problemă, cercetătorii încearcă să adauge o anumită cantitate de bile de oțel într-o moară autogenă pentru a măcina acest tip de abrazivi. În general, cantitatea de bile de oțel adăugată este de 2 ~ 8% din volumul morii autogene. Această îmbunătățire îmbunătățește foarte mult eficiența secțiunii de măcinare a minei, iar moara semi-autogenă ar trebui, de asemenea, produsă.

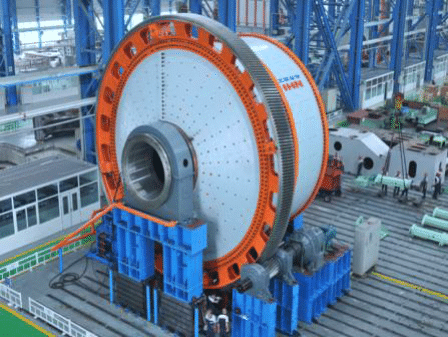

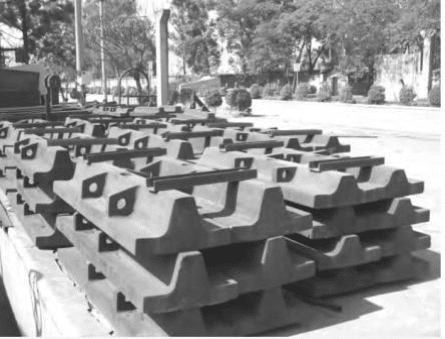

Figura 1-1 prezintă schema solidă a morii semi-autogene utilizate în minele de metal, iar Figura 1-2 prezintă placa de căptușeală a morii semi-autogene care urmează să fie asamblată. Pe scurt, moara semi-autogenă este un fel de echipament de producție pentru mine de metal care folosește parțial o minge de măcinat și minereu în sine pentru a măcina minereu metalic. Deși moara semi-autogenă are un consum relativ mare de energie, ceea ce nu este propice pentru utilizarea eficientă a energiei, moara semi-autogenă include: operațiune de zdrobire medie și fină, operațiune de cernere și transfer de minereu, ceea ce scurtează foarte mult producția minieră. proces, reduce poluarea cu praf, reduce costul de producție și reduce investițiile în producție.

Moara semi-autogenă include în principal partea de transmisie, rulmentul principal, ecranul cilindrului, partea cilindrului, dispozitivul de antrenare lentă, motorul principal, dispozitivul de cric, lubrifierea, controlul electric etc. moara semiautogenă și este, de asemenea, piesa cu cea mai mare pierdere.

1.1.2 Căptușeli de moară semi-autogenă

Cilindrul morii semi-autogene se rotește sincron sub antrenarea motorului. Materialele (bile de oțel și minereu metalic) încărcate în cilindru se rotesc la o anumită înălțime cu cilindrul. Sub acțiunea gravitației, ele sunt aruncate în jos cu o anumită viteză liniară. Minereul metalic, bila de măcinare și placa de căptușeală vor avea un impact relativ mare și o uzură gravă. Aceste efecte fac ca minereul metalic să fie măcinat, iar cel mai important este măcinarea minereului metalic După măcinare, materialul calificat este trimis din cilindru sub impactul apei.

1.2 Materiale rezistente la uzură pentru căptușeli de moara semi-autogene

Piesele din oțel rezistente la uzură consumate de uzura abrazivă este una dintre cele mai severe condiții de lucru ale pieselor din oțel rezistente la uzură. În comparație cu condițiile de uzură abrazivă uscată, condițiile de uzură abrazivă umedă conțin anumiți factori de coroziune, astfel încât gradul de uzură este mai complex și mai sever. Căptușele morii ale morii semi-autogene nu sunt doar supuse unui impact puternic și uzură pentru o lungă perioadă de timp, ci și coroziunii materialelor minerale umede. În același timp, a fost supusă interacțiunii impactului căptușelii, uzurii abrazive și coroziunii electrochimice pentru o lungă perioadă de timp în procesul de service, ceea ce face ca căptușeala să devină cea mai severă uzură și partea predispusă la defecțiuni a morii SAG. .

Are o istorie lungă de a folosi oțel cu conținut ridicat de mangan ca căptușeli ale unei morii umede în țară și în străinătate. Până în prezent, oțelul cu conținut ridicat de mangan este încă cel mai utilizat material pentru căptușeala morii umede. Alte oțeluri aliate rezistente la uzură și la coroziune, cum ar fi căptușeala din oțel perlit, sunt, de asemenea, utilizate în țară și în străinătate, dar efectul nu este foarte satisfăcător. Este o nevoie urgentă pentru industria de căptușeală de moara umedă și o sarcină importantă pentru inovația tehnică de a dezvolta un nou tip de căptușeală din oțel cu conținut ridicat de carbon și slab aliat, cu rezistență bună la abraziune și puse în aplicare.

1.2.1 Oțel mangan austenitic

În oțelul turnat rezistent la uzură, oțelul austenitic mangan a fost utilizat pe scară largă în diferite piese din oțel rezistent la uzură datorită proprietăților sale unice și are o istorie lungă. Structura metalografică este în principal austenită monofazată sau austenita conține o cantitate mică de carbură. Structura austenită are o capacitate puternică de întărire prin muncă. Când suprafața de lucru este supusă unei forțe mari de impact sau unui stres de contact mare, stratul de suprafață se va întări rapid, iar duritatea suprafeței sale poate fi chiar crescută la 700 HBW, astfel încât rezistența la uzură este îmbunătățită. Deși duritatea stratului de suprafață al feței de lucru crește, duritatea și duritatea structurii austenitei din stratul interior rămân neschimbate, ceea ce face ca oțelul cu conținut ridicat de mangan nu numai să aibă o rezistență excelentă la uzură, dar să aibă și capacitatea de a rezista la impacturi mari. sarcină. Datorită acestei caracteristici, oțelul cu conținut ridicat de mangan are un efect excelent de aplicare în condiții de uzură abrazivă prin impact și uzură abrazivă prin șlefuire la efort ridicat. Există multe avantaje ale oțelului cu conținut ridicat de mangan, dar există și multe defecte. Când forța de impact sau stresul de contact al oțelului cu mangan ridicat este prea mică, oțelul nu poate obține suficientă întărire prin lucru, iar rezistența la uzură este redusă, astfel încât nu poate funcționa normal. În plus, se constată că rezistența la coroziune a oțelului cu conținut ridicat de mangan este slabă, ceea ce nu poate obține efectul ideal într-un mediu umed.

Începând cu anii 1960, cercetătorii din țară și din străinătate au început să reformeze oțelul austenitic pentru a-și îmbunătăți proprietățile cuprinzătoare. Cele mai multe dintre ele adaugă unele elemente de aliaj, cum ar fi Cr, Mo, Ni, V etc. și ajustează conținutul de C și Mn în același timp și adoptă modificarea inoculării pentru a obține oțel mangan austenitic cu o rezistență mai bună la uzură. Până în prezent, cercetarea și explorarea alierei, modificării și întăririi oțelurilor austenitice și a oțelurilor austenitice metastabile au obținut rezultate satisfăcătoare. Unele țări chiar adaugă oțeluri austenitice îmbunătățite la standardele naționale. Oțelul cu conținut ridicat de mangan este un material obișnuit pentru căptușelile morii umede în țară și în străinătate. Când sarcina de impact a morii umede este prea mică, întărirea prin lucru a oțelului cu conținut ridicat de mangan nu este completă, iar rezistența la uzură abrazivă la impact va fi slabă. În plus, datorită rezistenței scăzute la coroziune a structurii austenitei, durata de viață a rezistenței la coroziune a oțelului austenitic este relativ scăzută.

1.2.2 Fontă rezistentă la uzură

Fonta albă cu aliaje reduse și aliaje înalte sunt utilizate pe scară largă în prezent. În comparație cu fonta albă tradițională și fonta albă cu conținut scăzut de carbon, noua fontă rezistentă la uzură reprezentată de fonta cu conținut scăzut de crom și fontă albă cu conținut ridicat de crom are o rezistență mai bună la uzură.

Cromul este principalul element de aliere al fontei albe cu conținut scăzut de crom. Carburele din fonta albă cu conținut scăzut de crom în general sunt dispersate în fontă prin rețea. Prin urmare, fragilitatea fontei albe cu conținut scăzut de crom este mai mare, iar rezistența la uzură este mai mică decât cea a fontei albe cu aliaj mediu și înalt. În general, nu este potrivit pentru condiții de lucru cu cerințe ridicate de rezistență la uzură și tenacitate. Fonta albă cu conținut ridicat de crom este utilizată pe scară largă în multe tipuri de echipamente și condiții de lucru, ceea ce se datorează gamei largi de conținut de crom (10% ~ 30%) a fontului alb cu conținut ridicat de crom. Duritatea fontei Cr12 cu emisii scăzute de carbon din fonta albă cu conținut ridicat de crom este îmbunătățită datorită ajustării conținutului de crom, care poate îndeplini cerințele unei mori mari cu bile de ciment cu o sarcină mare de impact; după un anumit tratament termic, fonta Cr15 poate obține o performanță bună amestecată cu o cantitate mică de carbură și Structura martensitică a austenitei reținute are o rezistență bună la uzură, care poate fi utilizată pentru măcinarea materialelor cu bile și plăci de căptușire ale morii cu bile în fabrica de ciment; Fonta Cr20 și Cr26 au o potrivire bună de duritate și duritate și întăribilitate ridicată, care poate fi utilizată în piese rezistente la uzură cu pereți groși. În plus, fonta Cr20 și Cr26 au rezistență puternică la coroziune și rezistență la oxidare, care poate fi utilizată și în condiții de uzură umedă și de uzură la temperatură înaltă.

1.2.3 Oțel aliat fără mangan rezistent la uzură

Odată cu dezvoltarea din ce în ce mai multe oțeluri aliate non-mangan, cu performanțe excelente, se constată că duritatea și duritatea acestui tip de oțel aliat pot fi ajustate într-o gamă largă prin optimizarea raportului de compoziție sau explorarea tratamentului termic și poate au, de asemenea, duritate mare și duritate ridicată în același timp. Are un efect bun de aplicare în multe condiții de lucru. Oțelul aliat fără mangan poate avea o duritate ridicată, o rezistență ridicată și o duritate bună în același timp. Rezistența și duritatea sa sunt mult mai mari decât cele ale oțelului austenitic cu mangan, iar efectul său de aplicare este mai bun în condițiile unei sarcini mici de impact. Crom, mangan, nichel, siliciu, molibden și alte elemente din aliaj sunt adesea adăugate în oțel rezistent la uzură pentru a-și îmbunătăți proprietățile mecanice și călibilitatea.

1.2.3.1 Oțel aliaj mediu-înalt rezistent la uzură

În ultimii ani, inginerii Qiming Machinery au făcut o mulțime de cercetări asupra plăcilor de căptușeală din oțel martensitic aliaj mediu și înalt rezistent la uzură (C 0,2 ~ 0,25%, Cr 3 ~ 16%, Ni ≤ 2%, Mo ≤ 1%) și s-au făcut unele progrese.

(1) Proiectarea compoziției chimice

Element carbon

Conținutul de carbon are un efect direct asupra microstructurii, proprietăților mecanice, călibilitatea și alte proprietăți ale oțelului aliat. Rezultatele arată că duritatea probei scade odată cu scăderea conținutului de carbon, ceea ce duce la lipsa rezistenței la uzură, dar duritatea este relativ mai bună; odată cu creșterea conținutului de carbon, duritatea probei crește, rezistența la uzură este relativ mai bună, dar plasticitatea și duritatea se înrăutățesc. Rezultatele arată că duritatea oțelului aliat crește odată cu creșterea conținutului de carbon, iar duritatea sa plastică scade. Când conținutul de carbon este într-un anumit interval (0,2 ~ 0,25%), duritatea la impact (α K) a oțelului aliat scade foarte lent și rămâne aproape neschimbată. În acest interval de conținut de carbon, microstructura oțelului aliat este martensită șipci Rezultatele arată că proprietățile mecanice compozite ale celor trei tipuri de structuri sunt bune, iar rezistența la uzura abrazivă la coroziune la impact este excelentă.

Element de crom

Elementul de crom poate îmbunătăți într-o anumită măsură întăribilitatea oțelului aliat. Oțelul are proprietăți mecanice cuprinzătoare bune după procesul adecvat de tratare termică. Elementele de crom pot exista sub formă de carbură care conține crom în oțelul carburat, care poate îmbunătăți și mai mult rezistența la uzură a pieselor din oțel într-o anumită măsură. Inginerii noștri au studiat efectul Cr asupra proprietăților oțelurilor aliate Cr Ni Mo cu un conținut de C de 0,15-0,30. Rezultatele arată că duritatea la impact a oțelului aliat poate fi îmbunătățită prin creșterea conținutului de crom în condițiile călirii și revenirii. Prin urmare, în proiectarea oțelului aliat, putem ajusta conținutul elementului de crom pentru a face ca oțelul aliat să obțină proprietăți mecanice mai cuprinzătoare, astfel încât să obținem cel mai bun efect rezistent la uzură.

Inginerii noștri au studiat rezistența la uzură a oțelului aliat cu diferite elemente de crom în condiții acide. Se constată că odată cu creșterea conținutului de crom (1,5% ~ 18%), rezistența la uzură a pieselor din oțel crește mai întâi și apoi scade. Când conținutul de crom este de 12,5%, oțelul are cea mai bună rezistență la uzură și rezistență la coroziune. În cele din urmă, fracția de masă a cromului elementului de aliaj este. Se concluzionează că 10 ~ 12% din oțelul aliat rezistent la uzură are cel mai bun efect rezistent la uzură.

Element de nichel

În același timp, nichelul poate îmbunătăți întărirea oțelului aliat pentru a-și optimiza proprietățile mecanice. Rezultatele arată că duritatea oțelului aliat este îmbunătățită puțin prin adăugarea elementului de nichel, dar energia de absorbție a impactului și duritatea oțelului aliat pot fi îmbunătățite într-o mare măsură. În același timp, nichelul poate accelera pasivarea oțelului aliat Fe Cr și poate optimiza rezistența la coroziune și oxidare a oțelului aliat Fe Cr. Cu toate acestea, conținutul de nichel din oțelul aliat rezistent la uzură nu trebuie să fie prea mare (în general mai mic de 2%). În general, conținutul prea mare de nichel va face zona fazei γ prea mare, ceea ce va duce la creșterea fazei de austenită reținută în oțelul aliat, ceea ce face ca oțelul aliat să nu poată obține proprietăți cuprinzătoare bune.

Element din molibden

Molibdenul poate rafina granulația oțelului aliat într-o anumită măsură, astfel încât să optimizeze proprietățile cuprinzătoare ale oțelului aliat. Molibdenul poate îmbunătăți întăribilitatea oțelului martensitic și, în același timp, poate îmbunătăți rezistența, duritatea și rezistența la coroziune a oțelului martensitic. Conținutul de siliciu din piesele din oțel este de obicei mai mic de 1%.

Element din silicon

Conținutul de siliciu poate afecta transformarea austenitei din oțel aliat. Adaosul de siliciu face ca difuzia atomilor de carbon să fie încetinită în procesul de stingere, împiedică formarea de carburi în oțel aliat, rezultând o concentrație mare de carbon. Stabilitatea fazei de austenită este îmbunătățită în timpul transformării de fază. În același timp, o anumită cantitate de Si poate îmbunătăți duritatea și rezistența la uzură a oțelului aliat prin consolidarea soluției. În general, conținutul de siliciu din oțel este de aproximativ 0,3% ~ 0,6%.

(2) Procesul de tratament termic și structura metalografică

Procesul de tratament termic afectează direct microstructura și proprietățile mecanice ale pieselor din oțel. Inginerii noștri au descoperit că procesul de tratament termic are un efect asupra unui oțel slab aliat rezistent la uzură (compoziția chimică este C 0,3%, Mn 0,3%, Cr 1,6%, Ni 0,4%, Mo 0,4%, Si 0,30%, Re 0,4% ). Tratamentul termic este de călire (850 ℃, 880 ℃, 910 ℃ și 930 ℃) și revenire (200 ℃ și 250 ℃). Rezultatele arată că atunci când temperatura de călire este constantă, duritatea probei crește odată cu creșterea temperaturii de călire, în timp ce energia absorbită la impact scade și duritatea devine mai înrăutățită. Mai multe carburi precipită în oțelul aliat temperat la 250 ℃, ceea ce crește duritatea matricei. Proprietățile mecanice ale probei temperate la 250 ℃ sunt mai bune decât cele temperate la 200 ℃. Rezistența la uzură a oțelului slab aliat temperat la 890 ℃ și temperat la 250 ℃ este cea mai bună.

Inginerii noștri au studiat, de asemenea, tratamentul termic al oțelului mediu cu carbon slab aliat cu o compoziție chimică de C 0,51%, Si 0,13%, Cr 1,52% și Mn 2,4%. Au fost studiate efectele răcirii cu apă, răcirii cu aer și răcirii cu aer asupra microstructurii oțelului aliat, respectiv. Microstructura oțelului aliat călit este martensită, iar microstructura după răcirea cu aer și răcirea cu aer este atât martensită, cât și bainită. După revenire la 200 ℃ , 250 ℃, 300 ℃, 350 ℃ și 400 ℃, duritatea generală a probelor arată o tendință descendentă. Dintre acestea, probele răcite cu aer și răcite cu aer sunt structuri multifazice care conțin faza bainită, iar duritatea acestora scade mai lent. Pierderea la uzură crește odată cu creșterea temperaturii de revenire. Deoarece textura bainită are o rezistență bună la înmuiere la revenire și o tenacitate bună, duritatea probelor răcite cu aer și răcite cu aer scade Rezistența la uzură a structurii compozite cu faza bainită este mai bună.

(3) Studiu asupra materialelor de căptușeală de moare minieră

Inginerii noștri au analizat comportamentul la defecțiune a plăcii de căptușeală (oțel aliat 5cr2nimo) a morii semi-autogene din mina de magnetit de vanadiu titan. Rezultatele arată că microstructura oțelului aliat este martensită cu austenită reținută. În timpul exploatării plăcii de căptușeală, agregatul mineral are un efect de uzură abrazivă de impact asupra plăcii de căptușeală, iar placa de căptușeală este, de asemenea, corodata de pulpă. Un număr mare de gropi de coroziune și fisuri au fost observate pe suprafața uzată a plăcii de căptușeală în funcțiune. Se consideră că motivul eșecului plăcii de căptușeală este că sarcina de impact în condițiile de lucru este prea scăzută, iar placa de căptușeală nu este suficient de întărită, ceea ce duce la duritatea scăzută a suprafeței de lucru a plăcii de căptușeală și o rezistență scăzută la uzură. .

Inginerii noștri au studiat și rezistența la uzura abrazivă la coroziune prin impact a trei tipuri de oțeluri aliate cu conținut scăzut de carbon, cu conținuturi diferite de carbon (C: 0,16%, 0,21%, 0,25%). Rezultatele arată că duritatea oțelului aliat crește odată cu creșterea conținutului de carbon, în timp ce energia de absorbție a impactului scade. Rezultatele experimentale arată că oțelul aliat cu 0,21% conținut de carbon are cea mai mică pierdere la uzură și cea mai bună rezistență la uzura abrazivă la coroziune la impact.

De asemenea, a fost studiat efectul conținutului de siliciu (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25%) asupra microstructurii, proprietăților mecanice și rezistenței la uzură a oțelului turnat aliaj cu carbon mediu și crom ridicat. Rezultatele arată că oțelul aliat cu un conținut de siliciu de 1,49% are cea mai mare duritate (55,5 HRC) și cea mai bună duritate (energie de absorbție a impactului: 27,20 J), iar microstructura sa este martensită șipcă. Testul de uzură abrazivă la coroziune la impact (sarcina la impact: 4,5 J) arată că oțelul aliat cu un conținut de siliciu de 1,49% are cea mai mică pierdere la uzură și cea mai bună rezistență la uzură la coroziune la impact.

Inginerii noștri au studiat, de asemenea, uzura abrazivă prin coroziune prin impact a trei tipuri de oțel de căptușeală de șlefuire umedă. Cele trei tipuri de căptușeli sunt oțel aliat cu conținut scăzut de carbon (structură martensită șipcă, duritate: 45 ~ 50 HRC, valoare de rezistență la impact mai mare de 50 J / cm2), oțel cu mangan ridicat (structură de austenită monofazată, duritate > 21 HRC, impact valoare de duritate mai mare de 147 J/cm2) și oțel aliaj cu carbon mediu (structură de martensită călită care conține o cantitate mică de bainită și austenită reținută, duritate: 57 ~ 62 HRC, valoarea tenacității la impact: 20 ~ 30 J/cm2)。 Sarcina de impact este de 2,7 J, iar materialul de minereu este minereu de fier acid. Rezultatele testelor arată că căptușeala din oțel aliat cu conținut scăzut de carbon are cea mai mică pierdere de greutate la abraziune și cea mai bună rezistență la uzură la coroziune la impact.

1.2.3.2 Oțel slab aliat rezistent la uzură

Avantajele oțelului slab aliat se manifestă în principal prin călibilitatea sa bună, duritatea ridicată și duritatea ridicată. Din ce în ce mai mulți cercetători încep să studieze posibilitatea utilizării oțelului slab aliat în locul oțelului cu conținut ridicat de mangan ca căptușeli ale morii umede. În general, oțelul slab aliat este transformat în martensită temperată cu proprietăți cuprinzătoare bune prin adăugarea de elemente precum C, Mn, Cr, Si, Mo, B și prin selectarea unui tratament termic adecvat.

Inginerii noștri au studiat aplicarea oțelului zg40cr2simnmov în căptușelile morii. Procesul de tratament termic este recoacere la 900 ℃ + stingere cu ulei 890 ℃ + revenire (220 ± 10 ℃). După tratamentul termic de mai sus, microstructura oțelului zg40cr2simnmov este martensită călită monofazată, iar proprietățile sale mecanice cuprinzătoare sunt bune: duritate ≥ 50 HRC, limită de curgere ≥ 1200 MPa, tenacitate la impact ≥ 18 J/cm2. Oțelul aliat și oțelul cu conținut ridicat de mangan (proprietăți mecanice: duritate ≤ 229hb, limită de curgere ≥ 735mpa, rezistență la impact ≥ 147j / cm2) au fost testate în mai multe mine, cum ar fi fabrica de alumină a Shandong Aluminium Corporation. Rezultatele testului arată că placa de căptușeală din oțel zg40cr2simnmov are o durată lungă de viață într-o moară cu bile umedă și moara cu bile uscată.

Inginerii noștri au studiat, de asemenea, studiul unui oțel turnat slab aliat rezistent la uzură și utilizarea plăcilor de căptușeală. Au fost explorate diferite procese de tratament termic pentru oțelul slab aliat, iar procesul optim a fost călirea la 900 ~ 950 ℃ și revenirea la 500 ~ 550 ℃. După tratamentul termic, oțelul aliat a avut cele mai bune proprietăți mecanice, duritate: 46,2 HRC, limită de curgere: 1500 MPa, tenacitate la impact: 55 J/cm2.

Rezultatele uzurii abrazive prin impact arată că rezistența la uzură a oțelului slab aliat stins la 900 ~ 950 ℃ și revenit la 500 ~ 550 ℃ este mai bună decât ZGMn13 în aceleași condiții de testare. În plus, oțelul aliat și ZGMn13 au fost testate în concentratorul Sizhou al minei de cupru Dexing. Rezultatele arată că durata de viață a căptușelii din oțel slab aliat cu mai multe elemente este de 1,3 ori mai lungă decât cea a plăcii de căptușeală obișnuite ZGMn13.

În condițiile măcinării umede în minele de metal, limitările căptușelii tradiționale din oțel cu conținut ridicat de mangan, care este utilizat pe scară largă în prezent, sunt din ce în ce mai proeminente și este tendința generală ca poziția sa dominantă să fie înlocuită. Oțelul martensitic rezistent la uzură, slab aliat, dezvoltat în prezent are o rezistență bună la uzură, dar duritatea sa este slabă, ceea ce are ca rezultat rezistența la impact incapabilă să îndeplinească condițiile de lucru ale plăcilor de căptușeală ale minei metalice. O situație similară există și în alte oțeluri aliate, care împiedică reînnoirea căptușelii morii de mine. Este încă o sarcină dificilă să se dezvolte oțel aliat nou rezistent la uzură, care poate înlocui căptușelile tradiționale ale fabricii de oțel cu conținut ridicat de mangan.

1.2.3.3 Bainite oțel rezistent la uzură

Proprietățile mecanice generale ale oțelului bainitic sunt bune, iar oțelul bainitic inferior are duritate mare, duritate ridicată, sensibilitate scăzută la crestături și sensibilitate la fisuri. Metoda tradițională de producție a oțelului bainitic este adăugarea de Mo, Ni și alte metale prețioase și adoptarea unui proces de călire izotermă. Acest lucru nu numai că face costul de producție al oțelului bainitic prea mare, dar duce cu ușurință la instabilitatea calității oțelului din cauza dificultății controlului procesului. Aplicația industrială a oțelului bainitic este, de asemenea, serios limitată. Odată cu explorarea și explorarea ulterioară a oțelului bainitic, a fost dezvoltat oțel cu dublă fază bainită, cum ar fi oțel cu dublă fază austenită, oțel cu baienită armat eutectic, oțel cu două faze cu bainită martensită etc., din cauza costului său scăzut de producție, oțelul bainit poate fi folosit în industrie.

Austenite Bainite (A / b) oțel cu două faze combină capacitatea puternică de întărire prin muncă a austenitei și duritatea și tenacitatea ridicate a bainitei, astfel încât oțelul bifazic a / b are o rezistență ridicată și o tenacitate bună și are o rezistență excelentă la uzură. Mn Si Austenite Bainite Oțelul bifazic obținut prin austempering are o rezistență bună la uzură, care poate îndeplini multe condiții de rezistență la uzură. În acest tip de oțel cu două faze, Mn, Cr și alte elemente cu un cost mai mic sunt selectate pentru a îmbunătăți întăribilitatea pieselor din oțel. Costul de producție este redus și mai mult și se obține un nou tip de oțel bifazic Mn Si Austenite Bainite cu proprietăți complete bune. Se introduce un fel de otel bainitic cu micro si nanostructura cu austenita retinuta dispersata in matricea bainita. Noul oțel Bainitic are atât rezistență ultra-înaltă, cât și plasticitate și prezintă proprietăți mecanice excelente. Rezultatele arată că oțelul micro bainitic cu austenită reținută înalt are o valoare ridicată a durității la temperatură de revenire relativ scăzută (mai puțin de 500 ℃), ceea ce arată o bună stabilitate la revenire.

Deși oțelul bainitic are proprietăți mecanice excelente, procesul său de producție este complex și costul său este prea mare, ceea ce limitează aplicarea sa în industria plăcilor de căptușeală de măcinare umedă a minei. Aplicarea industrială a oțelului rezistent la uzură din seria bainită în minele de metal necesită explorări suplimentare.

1.2.3.4 Oțel perlit rezistent la uzură

Oțelul perlitic este obținut de obicei prin normalizare și călire după aliarea cu crom, mangan, molibden și alte elemente din oțelul carbon. Oțelul perlitic are o tenacitate bună, rezistență la oboseală la impact, tratament termic simplu și nu are elemente de aliaj valoroase. Costul său de producție este scăzut. Este un fel de oțel aliat rezistent la uzură și coroziune, cu potențial mare de dezvoltare. Oțelul aliat Cr Mn Mo cu conținut ridicat de carbon, rezistent la uzură, are o duritate bună și o anumită capacitate de întărire prin lucru, astfel încât poate fi utilizat în medii de uzură abrazivă corozivă cu o anumită sarcină de impact.

Compoziția chimică și proprietățile mecanice ale oțelului reprezentativ cu conținut ridicat de carbon Cr Mn Mo perlit rezistent la uzură sunt prezentate în Tabelul 1-1.

| Tabelul 1-1 Compoziția chimică și proprietățile mecanice ale oțelului turnat perlit rezistent la uzură | |||||||

| Compoziție chimică | proprietăți mecanice | ||||||

| C | Mn | Si | Ni | Cr | lu | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9,0-13,0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Mecanism de uzură și model

Uzura se referă la fenomenul în care materialul este separat de suprafața de contact din cauza anumitor solicitări din cauza alunecării relative a materialului. Mecanismul de desprindere a materialului de la suprafață poate fi diferit din cauza proprietăților diferite ale materialelor, mediului de lucru, încărcăturii și modului de acțiune. Mecanismul de uzură poate fi împărțit în uzură adezivă, uzură abrazivă, uzură prin oboseală a suprafeței, uzură prin frecare și uzură prin impact. Conform statisticilor, pierderea economică cauzată de uzura abrazivă este cea mai mare, reprezentând aproximativ 50% din total, uzura adezivului reprezintă 15% din total; uzura prin fretare reprezintă 7%; uzura prin eroziune reprezintă 7% din total; uzura la coroziune reprezintă 5% din total.

1.3.1 Mecanism de uzură abrazivă

Uzura oțelului aliat cauzată de uzura abrazivă este cea mai mare, care rezultă în principal din 1. Uzura cauzată de alunecarea suprafeței dure și aspre pe suprafața moale; 2. Uzura cauzată de frecarea reciprocă a particulelor dure care alunecă între suprafețele de contact. În funcție de diferitele condiții de uzură, mecanismul de uzură abrazivă poate fi împărțit în următoarele două tipuri:

Tip 1: mecanism de micro tăiere

Sub acțiunea sarcinii externe, particulele de uzură de pe suprafața materialului produc o forță asupra materialului. Când direcția forței este în direcția normală, particulele de uzură de pe suprafața materialului produc o forță asupra materialului, când direcția forței este tangențială, particulele abrazive se mișcă paralel cu suprafața de uzură din cauza tangențială. forta. Dacă rezistența particulelor abrazive care se mișcă pe suprafața materialului este mică, acesta va tăia materialul și va produce așchii. Calea de tăiere a particulelor abrazive de pe suprafața materialului este îngustă și superficială, iar dimensiunea de tăiere este mică, așa că se numește micro-tăiere. Dacă particulele abrazive nu au muchii ascuțite sau unghiurile sunt diferite de direcția traseului de tăiere sau materialul în sine are o plasticitate bună, efectul de tăiere nu va face ca materialul să producă așchii, ci va fi împins în față sau pe ambele părți de către particule abrazive și se va forma o brazdă pe suprafața materialului de-a lungul traseului de mișcare a particulelor abrazive.

Tipul 2: Mecanism de spargere prin oboseală

Mecanismul de spargere prin oboseală se referă la faptul că matricea este deformată și întărită sub acțiunea particulelor abrazive, iar fisurile sunt generate pe stratul de sub suprafață din cauza tensiunii de contact. Fisurile se extind la suprafață și cad sub forma unui strat subțire, iar pe suprafața materialului se formează gropi neregulate. Când particulele abrazive alunecă pe suprafața probei, se va forma o zonă mare de deformare plastică. După deformări plastice repetate, din cauza întăririi prin muncă, suprafața materialului se desprinde în cele din urmă în resturile de uzură. În general, limita de oboseală bazată pe rezistența la uzură a materialului este incorectă.

1.3.2 Mecanismul și modelul de coroziune și uzură

Moara umedă folosită în minele metalurgice nu numai că va suferi de impactul sarcinii grele și al uzurii severe, dar va fi și corodată de nămolul lichid. Uzura prin coroziune se referă la procesul de pierdere de masă cauzat de reacția electrochimică sau chimică dintre suprafața materialului și mediul înconjurător, care se numește uzură prin coroziune. Starea de funcționare a morii umede de mine este de obicei uzura prin coroziune electrochimică. Mecanismul de promovare reciprocă între uzură și coroziune face ca pierderea materialelor să depășească rata de uzură unică plus rata de coroziune. Pentru a studia efectul abraziunii umede asupra mecanismului de uzură, este necesar să se studieze mecanismul de coroziune.

1.3.2.1 Promovarea uzurii la coroziune

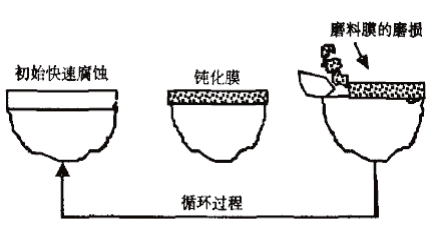

(1)Model de îndepărtare mecanică. Figura 1-3 prezintă modelul de îndepărtare mecanică. Datorită existenței unui mediu coroziv, pe suprafața metalului se va produce coroziune uniformă în timpul coroziunii și uzurii, iar produsele de coroziune generate pot acoperi complet suprafața probei. Acest strat de produs de coroziune se numește film de coroziune. Poate preveni coroziunea suplimentară a suprafeței materialului, dar este ușor să fie uzată de alte materiale dure sau particule abrazive în alunecarea relativă a tensiunii. Apoi suprafața metalică goală este ușor de corodat, astfel încât uzura favorizează coroziunea. Într-un mediu de coroziune specific, rezistența la coroziune a materialelor depinde în principal de filmul pasiv. În general, rata de uzură la coroziune a metalului cu o capacitate slabă de recuperare a peliculei pasive va crește cu 2 ordine de mărime sau chiar 4 ordine de mărime în comparație cu rata de coroziune statică unică.

(2) Conform modelului electrochimic, pe suprafața probei de metal se va produce o anumită zonă de deformare plastică din cauza forței de forfecare unghiulare a abrazivului. Coroziunea electrochimică a suprafeței metalice este foarte neuniformă, ceea ce duce la o creștere suplimentară a ratei de coroziune.

1.4 Scopul, semnificația și conținutul principal al acestei cercetări

Costul de funcționare al unei mori semi-autogene utilizată în producția de mine de metal este uriaș, iar cea mai gravă parte a uzurii și a cheltuielilor este căptușeala morii. China consumă aproximativ 2,2 milioane de tone de materiale din oțel rezistente la uzură în fiecare an. Printre acestea, căptușeala morii utilizată în diferite condiții de producție consumă până la 220000 de tone de oțel, ceea ce reprezintă aproximativ o zecime din consumul total de piese din oțel rezistente la uzură.

Starea de funcționare a morilor semiautogene utilizate în mina metalurgică este proastă. Fiind cea mai grav deteriorată parte a morii, durata de viață a căptușelii este prea scurtă, ceea ce nu numai că crește costul de funcționare al morii semi-autogene, dar afectează serios și eficiența producției minei de metal. În prezent, oțelul cu conținut ridicat de mangan este de obicei utilizat pentru placa de căptușeală a morii semi-autogene. Deși oțelul cu conținut ridicat de mangan are o performanță cuprinzătoare bună și o capacitate bună de întărire la lucru, puterea de curgere a oțelului cu conținut ridicat de mangan este prea scăzută, care este ușor de deformat și eșuat, care nu poate îndeplini condițiile de serviciu ale căptușelii de moara semi-autogenă și serviciul durata de viață a plăcii de căptușeală este scurtă. Pentru a îmbunătăți problemele de mai sus, trebuie dezvoltat un nou tip de oțel aliat rezistent la uzură, cu proprietăți cuprinzătoare bune, ca înlocuitor pentru căptușelile de oțel cu conținut ridicat de mangan.

Pe baza analizei mediului industrial și minier al morii semi-autogene și a analizei materialelor de căptușeală ale diferitelor mori umede, se constată că căptușeala morii semi-autogene este de mare importanță Oțelul aliat rezistent la uzură pentru placa ar trebui să aibă atât duritate, cât și duritate; oțelul aliat ar trebui să fie pe cât posibil o structură monofazată sau ar trebui să fie o structură multifazică cu o bună potrivire a durității și tenacității, cum ar fi structura matricei + carbură; oțelul aliat ar trebui, de asemenea, să se potrivească cu o limită de curgere bună și să aibă o anumită capacitate de a rezista la deformare; oțelul aliat trebuie să aibă o rezistență bună la uzura abrazivă la coroziune la impact.

Principalele conținuturi ale cercetării sunt următoarele:

(1) Studiu privind tratamentul termic al oțelului aliat cu conținut ridicat de carbon, rezistent la uzură.

Prin analiza microstructurii, a proprietăților mecanice și a uzurii abrazive la coroziune prin impact a oțelului rezistent la uzură, cu conținut scăzut de carbon, cu un tratament termic diferit, s-a obținut un fel de oțel aliaj de coroziune rezistent la uzură, cu proprietăți mai cuprinzătoare.

Compoziția oțelului cu conținut ridicat de carbon și slab aliat: C 0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75%, N 0,10%.

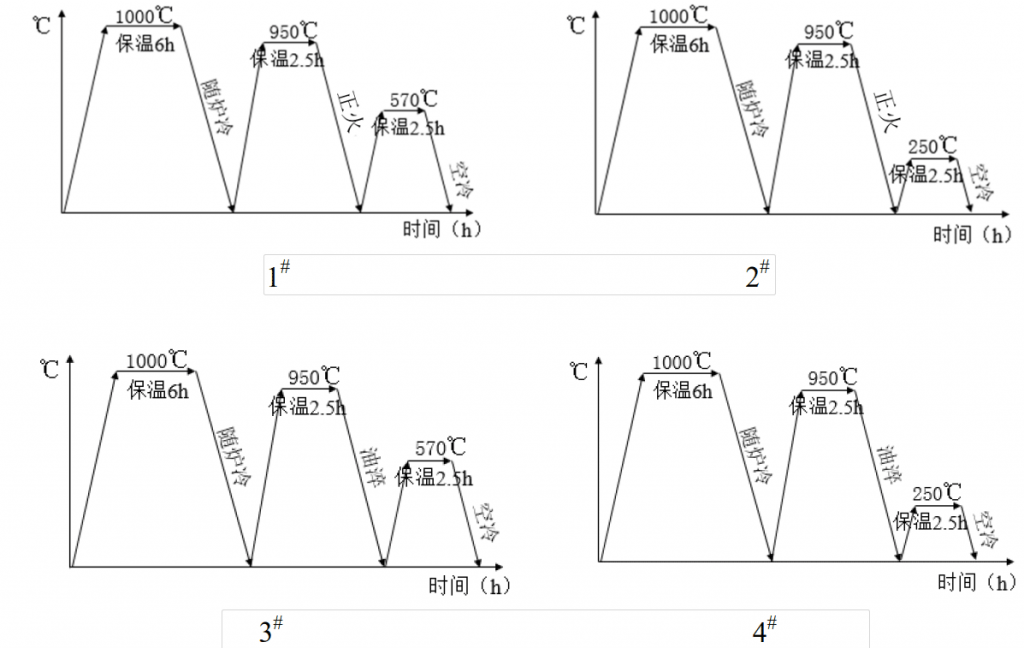

Tratament termic al oțelului aliat cu conținut scăzut de carbon: 1000 ℃× 6h recoacere + 950 ℃× 2,5h călire ulei + 570 ℃× 2,5h călire; 1000 ℃× 6h recoacere + 950 ℃× 2.5h călire ulei + 250 ℃× 2.5h călire; 1000 ℃× 6h recoacere + 950 ℃× 2.5h normalizare + 570 ℃× 2.5h revenire; 1000 ℃× 6h recoacere + 950 ℃× 2.5h normalizare + 250 ℃× 2.5h revenire.

(2) Pe baza designului de oțel aliat cu conținut ridicat de carbon, au fost proiectate oțel bainitic cu conținut ridicat de carbon rezistent la uzură, compozit cu matrice de oțel cu conținut ridicat de mangan și, respectiv, oțel perlit. Turnarea și tratamentul termic al căptușelilor morii au fost finalizate în Qiming Machinery, iar proba preliminară a fost făcută în minele de metal.

(3) Observarea și cercetarea microstructurii.

S-a observat structura metalografică a oțelului cu conținut ridicat de carbon și slab aliat în stare de tratament termic, iar influența diferitelor procese de tratament termic asupra microstructurii oțelului cu conținut ridicat de carbon și slab aliat a fost analizată prin analiză și comparație. În același timp, este analizată microstructura oțelului bainitic rezistent la uzură, a oțelului perlit și a căptușelii compozite cu matrice de oțel cu conținut ridicat de mangan.

(4) Testare și cercetare asupra proprietăților mecanice.

Au fost testate duritatea și energia de impact a oțelului aliat cu conținut ridicat de carbon și tratat termic, precum și duritatea și rezistența la impact a oțelului aliat cu conținut ridicat de carbon și slab aliat după diferite tratamente termice. În același timp, au fost testate și analizate duritatea și energia absorbită la impact a oțelului bainitic rezistent la uzură, a oțelului perlit și a căptușelii compozite cu matrice de oțel cu conținut ridicat de mangan. Testele de tracțiune au fost efectuate pe oțeluri cu conținut ridicat de carbon și slab aliate, turnate și tratate termic, pentru a studia limita de curgere și alte proprietăți ale oțelurilor cu conținut ridicat de carbon și slab aliate cu diferite procese de tratament termic. În același timp, a fost testată și analizată limita de curgere a oțelului bainitic rezistent la uzură, a oțelului perlitic și a căptușelii compozite cu matrice de oțel cu conținut ridicat de mangan.

(5) Studiu asupra caracteristicilor de uzură abrazivă a coroziunii la impact

Sub energia de impact de 4,5j și, respectiv, 9j, au fost studiate rezistența la uzură abrazivă la coroziune la impact și mecanismul de uzură al oțelului aliat cu conținut scăzut de carbon cu diferite procese de tratament termic și rezistența la uzură abrazivă la coroziune prin impact a oțelului bainitic rezistent la uzură, oțel perlit. , și plăci de căptușeală compozite cu matrice de oțel cu conținut ridicat de mangan au fost testate și comparate. Analiza oferă baza pentru aplicarea industrială practică a oțelului.

2.0 Condiții și metode de testare

În starea de mediu umed corosiv, rata de coroziune a materialului din oțel este mult mai mare decât cea în stare uscată, care este de câteva ori starea uscată. Pentru a dezvolta oțel aliat rezistent la uzură, rezistent la coroziune și la impact, în această lucrare sunt proiectate oțel aliat rezistent la uzură, cu conținut ridicat de carbon, oțel bainitic, oțel perlit și oțel cu matrice cu conținut ridicat de mangan. , iar microstructura și proprietățile mecanice ale acestor oțeluri aliate sunt, de asemenea, studiate. Testele de tracțiune, testele de impact, coroziunea la impact și testele de uzură abrazivă au fost efectuate pentru a obține oțel rezistent la uzură cu performanțe mai bune, care pot oferi o referință pentru selecția semințelor. -căptușeli de moara autogene.

2.1 Metoda de testare

2.1.1 Testarea turnării blocului

Probele de oțel cu conținut ridicat de carbon și oțel slab aliat utilizate în această lucrare au fost topite într-un cuptor alcalin de căptușire a cuptorului cu inducție de frecvență medie și turnate în bloc de testare standard în formă de Y, care este prezentat în Fig. 2-1. Turnarea și tratarea termică a oțelului bainitic cu conținut ridicat de carbon rezistent la uzură, a oțelului perlit și a căptușelilor compozite ale morii cu matrice de oțel cu o matrice ridicată de mangan au fost finalizate în Qiming Machinery, iar utilizarea preliminară a fost efectuată în mină.

2.1.2 Proiectarea procesului de tratament termic

Procesul de tratament termic are o influență evidentă asupra microstructurii, proprietăților mecanice și rezistenței la uzură a oțelului cu conținut ridicat de carbon și slab aliat. Procesul de tratament termic al acestui tip de oțel aliat cu conținut scăzut de carbon este prezentat în Fig. 2-2.

2.1.3 Pregătirea probei

Epruvetele pentru analiza microstructurii, duritatea, XRD, testul de impact, testul de tracțiune și testul de uzură abrazivă prin coroziune prin impact au fost tăiate din blocuri de testare în formă de Y din oțel aliat cu conținut ridicat de carbon, cu diferite tratamente termice și stări de turnare. Modelul mașinii de tăiat sârmă este DK77. Tăiați blocul de testare cu prelucrarea mașinii de șlefuit la rugozitatea corespunzătoare.

2.1.4 Observarea structurii metalografice

Microstructura fiecărei probe a fost observată cu microscopul optic Lycra. Soluție de alcool acid azotic 4% vol. a fost utilizată ca soluție de coroziune pentru oțel aliat cu conținut ridicat de carbon, căptușeală din oțel perlit și placă de căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan în diferite stări de tratament termic. Datorită rezistenței bune la coroziune a oțelului bainitic, soluția de alcool clorhidric de clorură ferică este selectată ca soluție de coroziune a plăcii de căptușeală din oțel bainitic. Formula soluției de coroziune este 1 g clorură ferică, 2 ml acid clorhidric și 100 ml etanol.

2.1.5 Încercarea proprietăților mecanice

Proprietățile mecanice ale materialelor, cunoscute și ca proprietăți mecanice ale materialelor, se referă la proprietățile mecanice ale materialelor sub diferite sarcini externe într-un anumit mediu. Proprietățile mecanice convenționale ale materialelor metalice includ duritatea, rezistența, rezistența la impact și plasticitatea. Acest proiect se concentrează pe macroduritate, teste de impact și teste de tracțiune.

Duritatea Rockwell (HRC) a oțelului cu conținut scăzut de carbon, a căptușelii din oțel bainită, a căptușelii din oțel perlit și a plăcii de căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan, tratate termic și turnate, au fost testate de testerul de duritate optică Bromwell HBRVU-187.5. Fiecare probă a fost măsurată în 10 poziții diferite, iar valoarea durității probei a fost media aritmetică a rezultatelor testului.

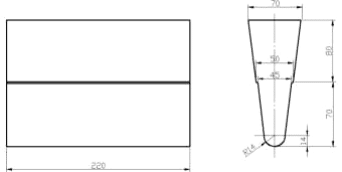

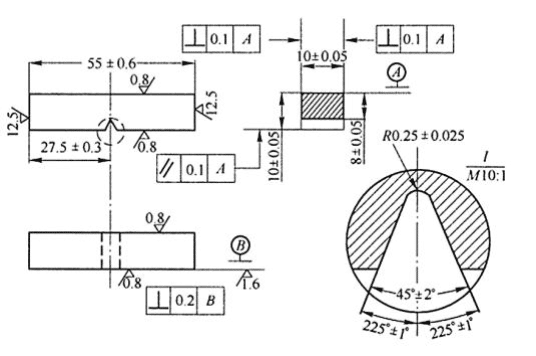

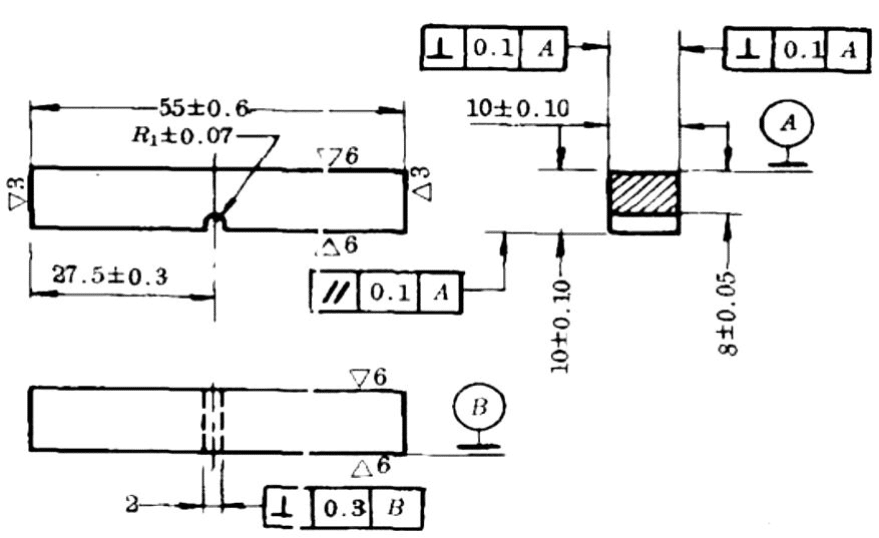

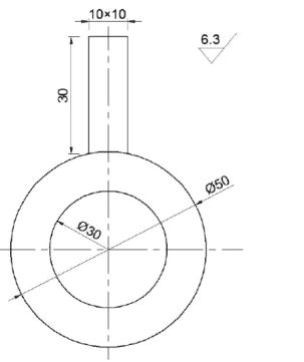

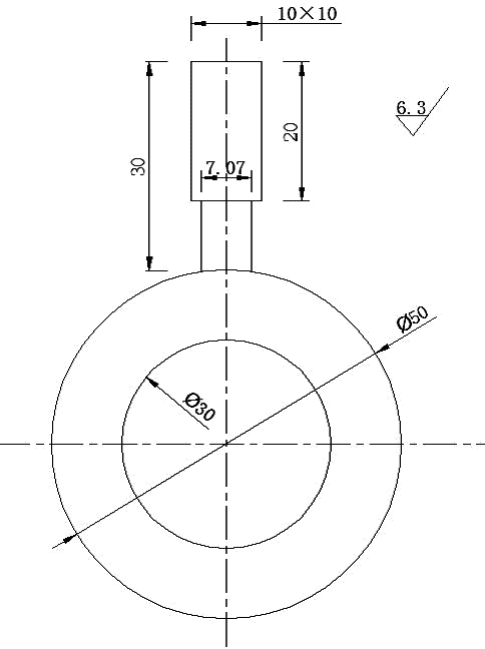

Mașina de testare a impactului cu pendul metalic instrumentat JBW-300hc a fost utilizată pentru a testa energia de absorbție a impactului a specimenelor standard Charpy cu crestături în V din oțel aliat cu conținut ridicat de carbon, căptușeală din oțel perlit și căptușeală din oțel bainită ca tratată termic și, respectiv, în stare turnată; Căptușeala compozită cu matrice de oțel cu conținut ridicat de mangan a fost procesată într-un eșantion standard Charpy cu crestătură în U, conform standardului, iar energia de absorbție a impactului a fost testată. Dimensiunea impactului fiecărui tip de eșantion crestat este de 10 mm * 10 mm * 50 mm, iar dimensiunea medie a impactului fiecărui specimen este așa cum se arată în desenul cu 3 crestături.

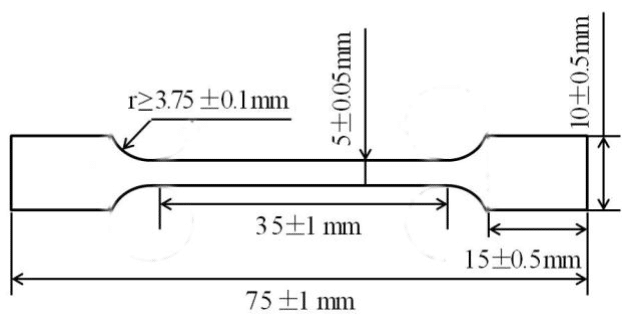

Folosind mașina electronică universală de testare la tracțiune WDW-300hc controlată de microcomputer, testele de tracțiune au fost efectuate pe oțel aliat cu conținut scăzut de carbon, căptușeală de oțel bainită, căptușeală din oțel perlit și placă de căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan, tratată termic și turnată în cameră. temperatura. Probele de plăci de căptușeală din oțel cu conținut scăzut de carbon, oțel bainitic, oțel perlit și materiale cu matrice de oțel cu conținut ridicat de mangan, turnate și tratate termic, sunt procesate în bare de testare la tracțiune, așa cum se arată în Fig. 2-5. Viteza de tracțiune la temperatura camerei este setată la 0,05 mm/min și fiecare probă este testată de trei ori și se ia valoarea medie.

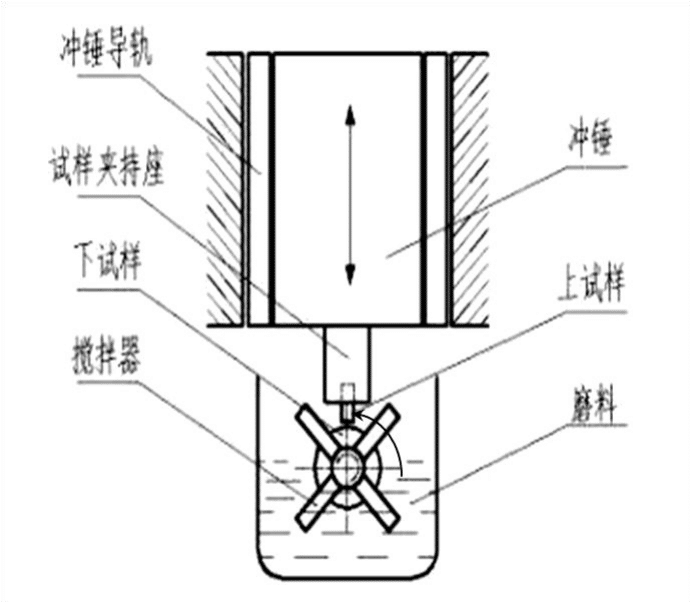

2.1.6 Test de uzură abrazivă la coroziune la impact

Testul de uzură abrazivă prin coroziune prin impact este efectuat pe mașina de testare a uzurii abrazive cu sarcină dinamică MLD-10a modificată. Schema schematică a testerului de uzură este prezentată în Fig. 2-6. După modificare, mașina de testare poate simula într-o anumită măsură starea de uzură abrazivă prin coroziune prin impact a căptușelii morii semi-autogene. Parametrii specifici de testare sunt prezentați în tabelul 2-1.

| Tabelul 2-1 Parametrii tehnici ai mașinii de testare a uzurii la coroziune la impact | |

| Nume parametru | Valoarea parametrului |

| Energia de impact / J | 4.5 |

| Greutatea ciocanului / kg | 10 |

| Timpi/timp de impact · min-1 | 100 |

| Înălțimea de cădere liberă a ciocanului / mm | 45 |

| Viteza de rotație a probei inferioare / R · min-1 | 100 |

| Dimensiune abrazivă/plasă | 60-80 (nisip de cuarț) |

| Raportul de masă dintre apă și nisip cuarțos | 2:5 |

| Masa de apa/kg | 1 |

| Masa de nisip cuarțos/kg | 2.5 |

În timpul testului, proba superioară este instalată pe ciocan, iar proba inferioară este fixată pe ax. Acționate de motor, proba inferioară și lama de amestecare de pe arborele principal se rotesc cu motorul. Ciocanul de impact este ridicat pentru a seta înălțimea necesară a energiei de impact și apoi cade liber. Acționat de ciocan, proba superioară lovește în mod repetat proba inferioară și abrazivul (nisip de cuarț umed) între probele superioare și inferioare de lama de amestecare. În intervalul de timp al pregătirii pentru a intra în următorul ciclu de eroziune prin impact, probele superioare și inferioare și abrazivi vor avea o alunecare relativă, iar procesul este uzură abrazivă cu trei corpuri. Atât probele superioare, cât și cele inferioare sunt supuse unui anumit impact și uzură abrazivă, rezultând o pierdere în greutate a probei, care este cantitatea de abraziune a probei.

Probele inferioare ale probelor sunt 45 de oțel după călire și revenire, iar duritatea este de 50HRC. Eșantioanele superioare sunt oțel aliat cu conținut ridicat de carbon, căptușeală de oțel bainită, căptușeală din oțel perlit și placă de căptușeală din material compozit cu matrice de oțel cu conținut ridicat de mangan, tratată termic și turnat. Sub energia de impact de 4,5j, dimensiunea probei superioare este de 10 mm * 10 mm * 30 mm, iar fața de capăt inferioară este procesată într-o suprafață de arc cu un diametru de 50 mm, așa cum se arată în Fig. 2-7; partea superioară a probei superioare cu energie de impact de 9j este de 10 mm * 10 mm * 20 mm, iar partea inferioară este de 7,07 mm * 7,07 mm * 10 mm, iar fața de capăt inferioară este procesată într-o suprafață de arc cu un diametru de 50 mm, după cum se arată în Fig. 2-8.

Înainte de testul de uzură, proba ar trebui să fie pre-măcinată timp de 30 de minute pentru a elimina influența erorii de instalare a probei și a altor factori. După măcinare prealabilă, îndepărtați mai întâi resturile și alte resturi atașate de suprafața uzată cu o perie moale, apoi curățați proba cu etanol absolut cu ultrasunete, uscați-o imediat și cântăriți-o cu o balanță analitică electronică (se cântărește-o de trei ori de fiecare dată, și luați valoarea medie ca calitate a eșantionului). La începutul testului de uzură, cântăriți la fiecare 15 minute, apoi repetați operația de cântărire de mai sus.

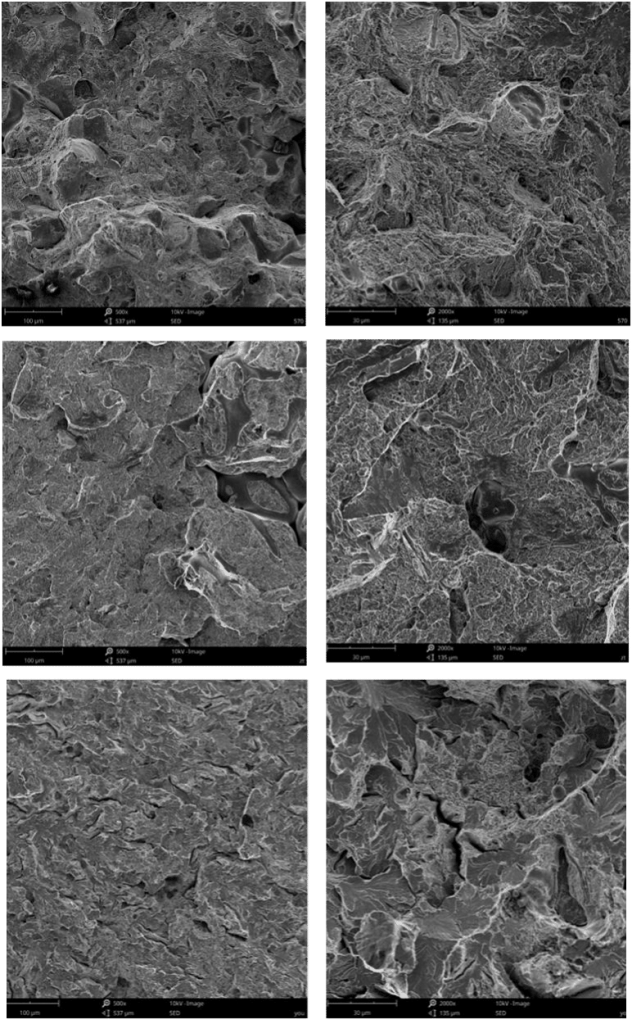

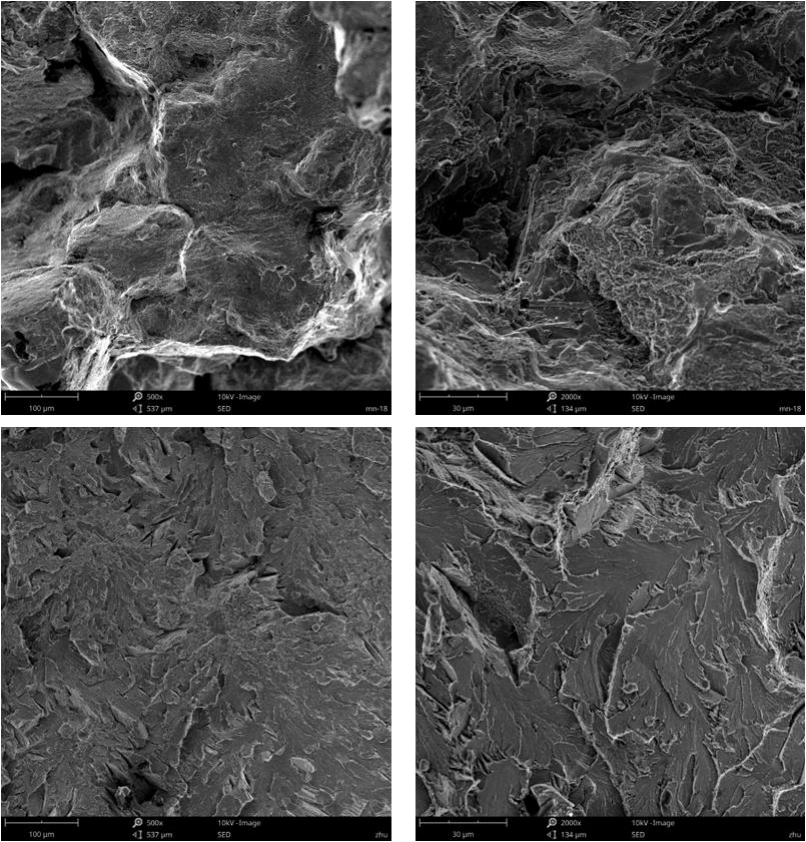

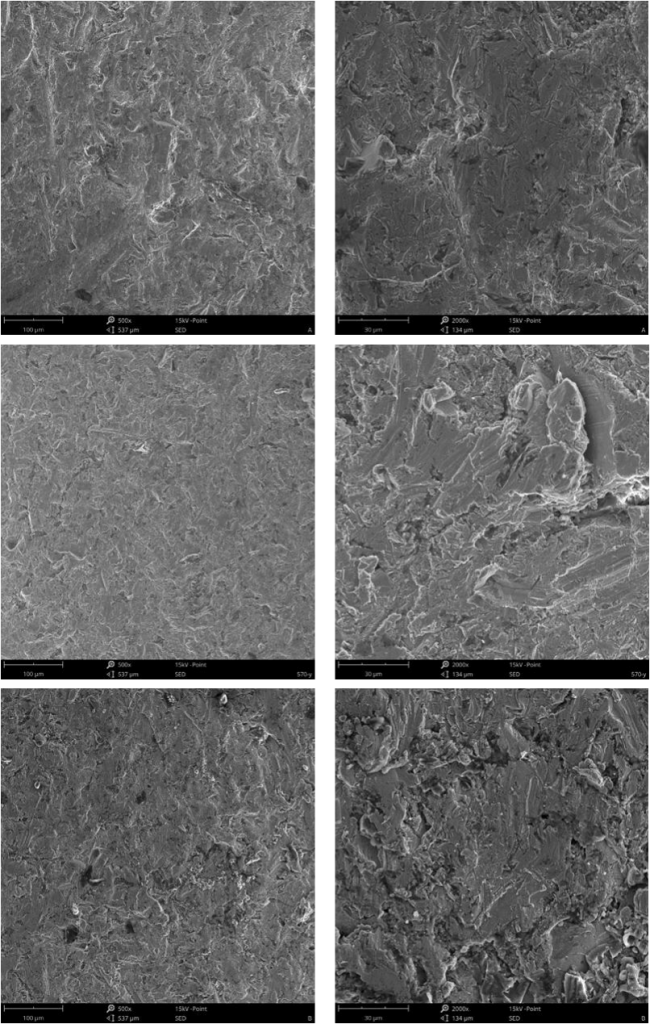

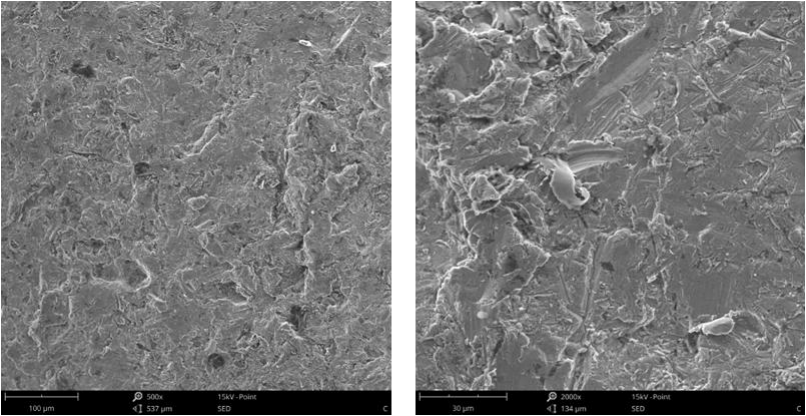

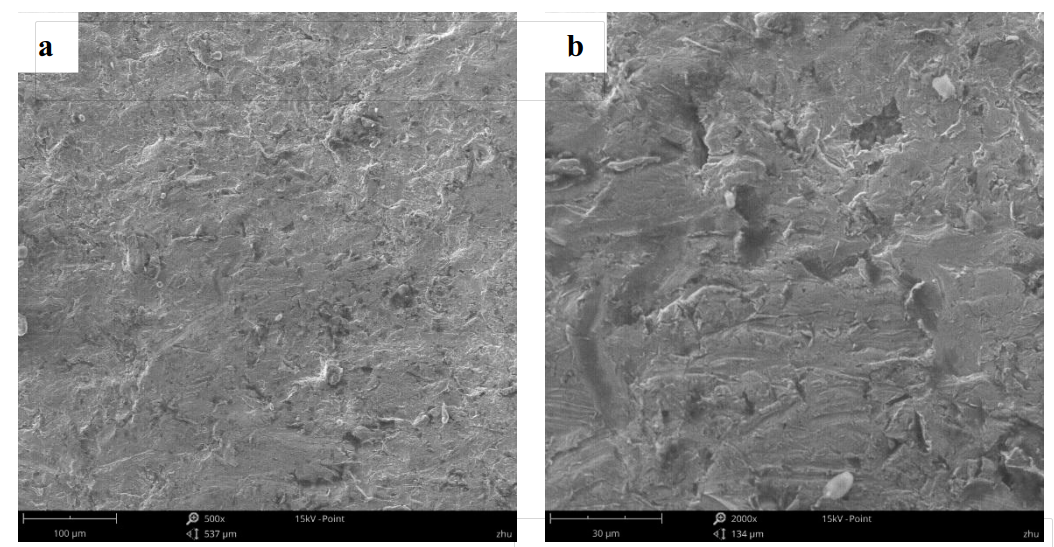

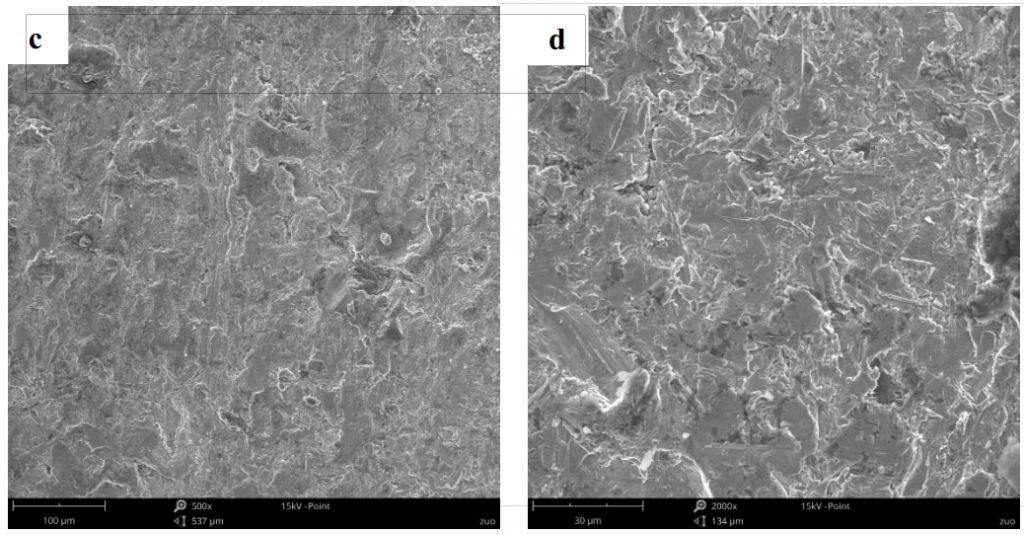

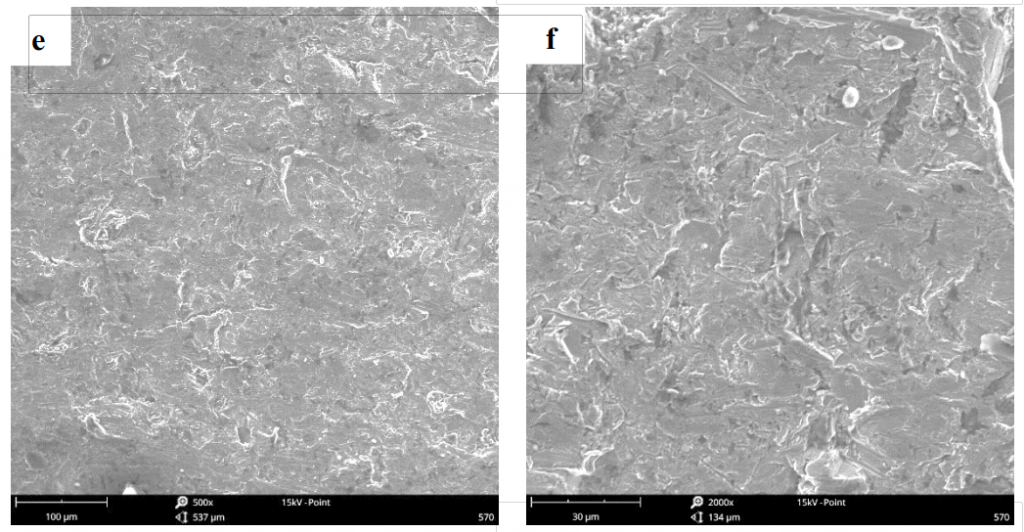

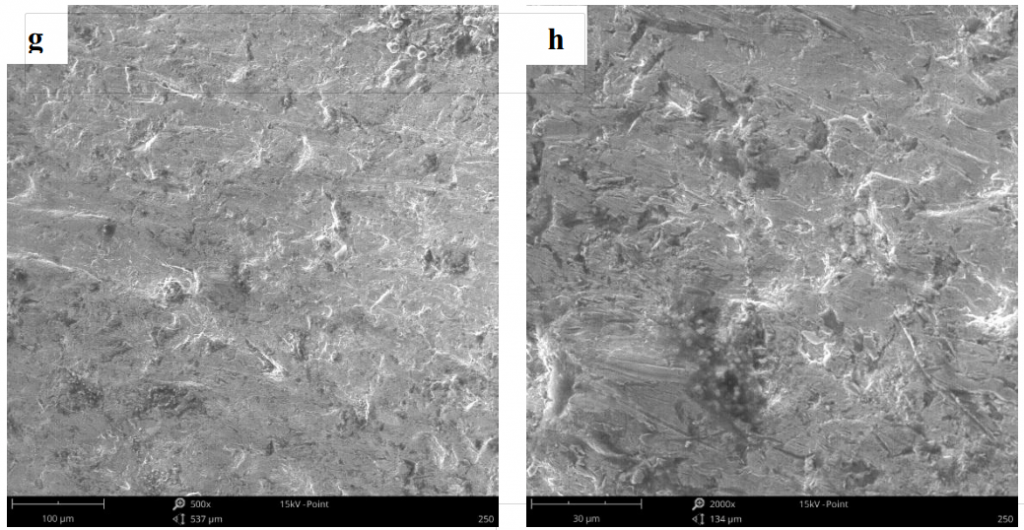

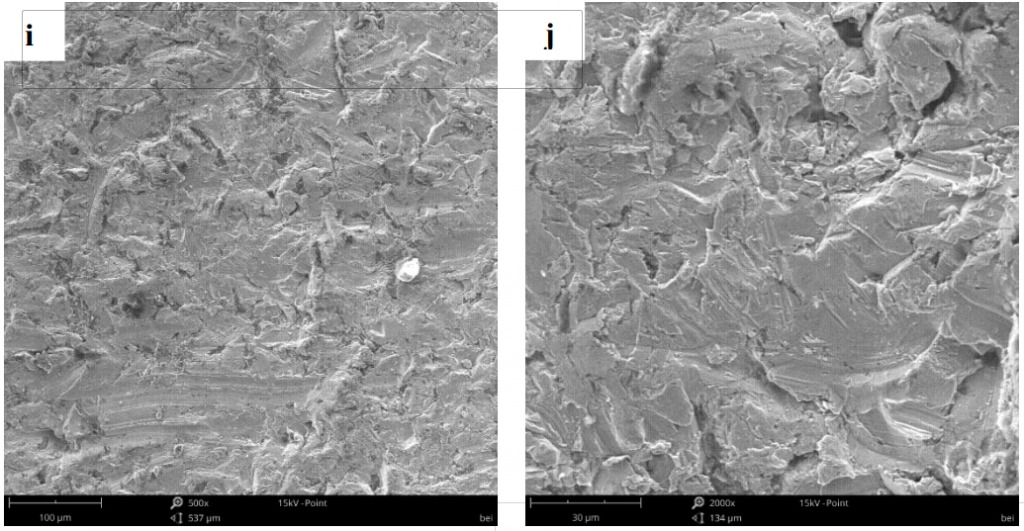

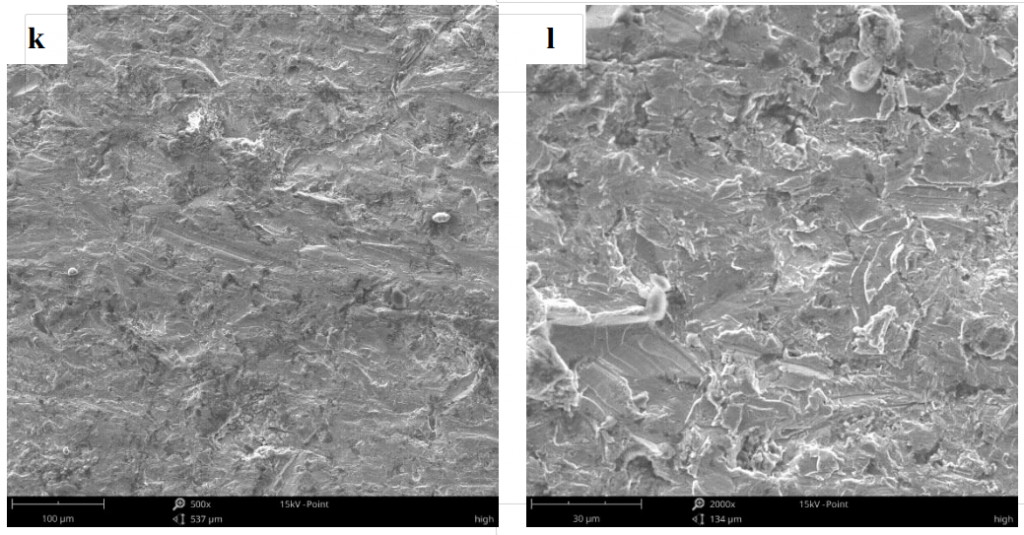

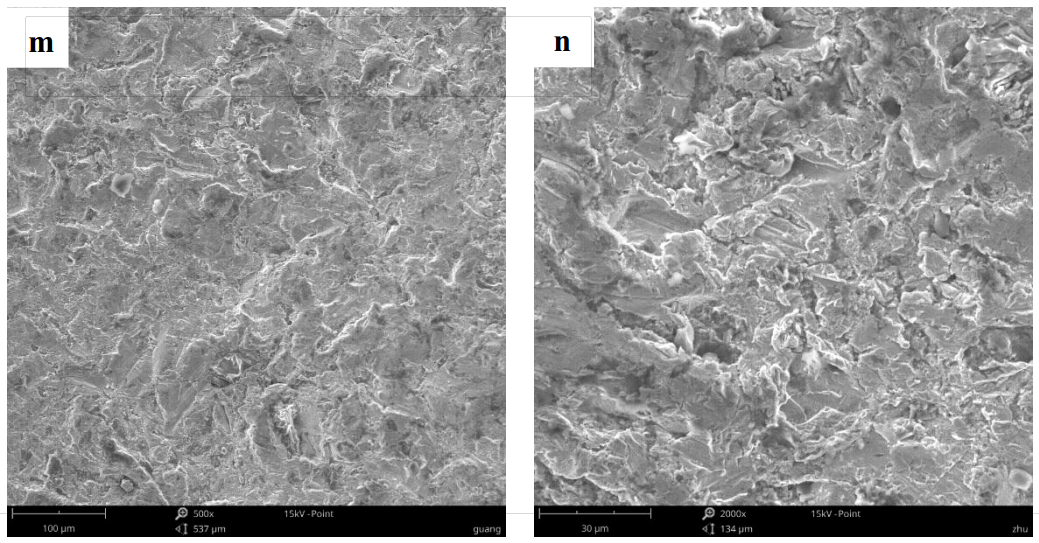

2.1.7 Observarea morfologiei ruperii prin impact, ruperii la tracțiune și uzurii prin coroziune

Ruptura prin impact, fractura la tracțiune și morfologia uzurii prin coroziune a probelor au fost observate cu o mărire de 500 și 2000 de ori folosind microscopul electronic cu scanare phenom prox. Probele de observat au fost curățate și uscate cu etanol, iar morfologia de suprafață a probelor a fost observată la microscopul electronic cu scanare, iar mecanismul de rupere și mecanismul de uzură al oțelului aliat rezistent la uzură au fost analizate.

3.0 Efectul tratamentului termic asupra microstructurii și proprietăților mecanice ale căptușelilor SAG din oțel cu conținut ridicat de carbon, slab aliat, rezistente la uzură

Tratamentul termic are o mare influență asupra microstructurii și proprietăților mecanice ale oțelului cu conținut ridicat de carbon și slab aliat. În acest capitol, este studiat efectul tratamentului termic diferit asupra oțelului aliat cu conținut ridicat de carbon, rezistent la uzură, cu o anumită compoziție, iar procesul de tratament termic este optimizat pentru a obține oțelul aliat optim rezistent la impact și rezistent la uzură.

Compoziția chimică a oțelului aliat cu conținut ridicat de carbon, rezistent la uzură, este prezentată în tabelul 3-1.

| Tabelul 3-1 Compoziția chimică a oțelurilor cu conținut ridicat de carbon și slab aliate la abraziune-coroziune (% în greutate) | |||||||

| C | Si | Mn | P | S | Cr | Ni | lu |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Conform procesului de tratament termic prezentat în Fig. 2-2, blocul de testare în formă de Y a fost tratat termic și marcat ca probe 1, 2, 3 și 4, iar starea de turnare a fost marcată ca eșantion 5. După Tratamentul termic, probele pentru observarea microstructurii, testul de duritate, testul de impact, testul de tracțiune și testul de uzură abrazivă prin coroziune prin impact au fost tăiați cu o mașină de tăiat sârmă.

3.1 Efectul procesului de tratament termic asupra microstructurii și proprietăților mecanice ale oțelului cu conținut ridicat de carbon și slab aliat

3.1.1 Microstructură

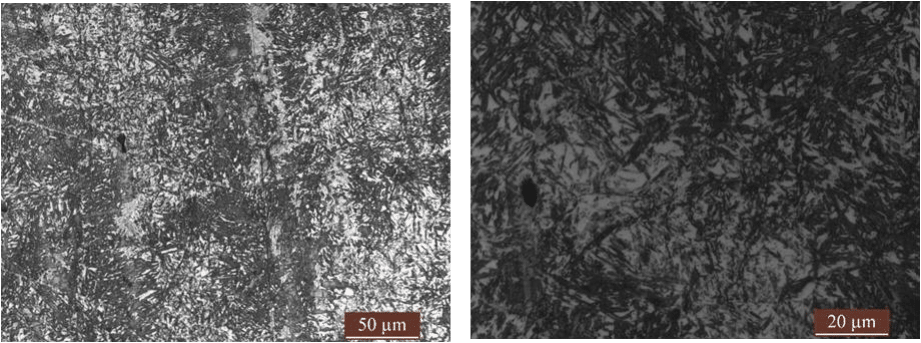

Figura 3-1 prezintă microstructura oțelului aliat cu conținut ridicat de carbon și cu diferite stări de tratament termic, iar Figura 3-1 (a) (b) arată structura metalografică a probei 1. După recoacere la 1000 ℃ și normalizare la 950 ℃ și revenire la temperatură ridicată (570 ℃), microstructura probei este perlită. Fig. 3-1 (c) (d) arată structura metalografică a probei 2. După recoacere la 1000 ℃ și normalizare la 950 ℃ și revenire la temperatură joasă (250 ℃), microstructura probei este, de asemenea, perlită. Fig. 3-2 (a) (b) prezintă microstructura de mare putere luată de SEM. În microstructura probei 1 (Fig. 3-2 (a)), se poate observa perlita lamelară cu alternanță de lumină și întuneric, iar microstructura eșantionului 2 (Fig. 3-2 (b)) poate fi observată și cu evidentă. perlită lamelară, sub aceeași mărire, structura perlită a oțelului aliat cu conținut ridicat de carbon (1 × 10) temperat la 570 ℃ tinde să fie sferoidizată. Fig. 3-1 (E) (f) arată structura metalografică a probei 3. După recoacere la 1000 ℃, stingerea uleiului la 950 ℃ și revenire la temperatură înaltă (570 ℃), microstructura probei este sorbită temperată cu martensită. orientare. Fig. 3-1 (g) (H) arată structura metalografică a probei 4. După recoacere la 1000 ℃, călire ulei la 950 ℃ și revenire la temperatură joasă (250 ℃), microstructura probei este temperată la temperatură joasă. martensita. Când proba este stinsă în ulei la 950 ℃ și temperată la temperatură scăzută, atomii de C difuzează mai întâi și precipită carburile dispersate din soluția solidă suprasaturată α. Odată cu creșterea temperaturii de revenire, precipitațiile de carbură în oțel aliat cresc, iar carbura se transformă treptat în cementită și crește treptat. Pe măsură ce trece timpul, austenita reținută începe să se descompună, iar cementita precipită în același timp. Când temperatura de revenire crește la 570 ℃, atomii de C suprasaturați precipită complet din soluția solidă suprasaturată α, iar cementita fină se agregează și se aspru, arătând sorbitul călit care menține orientarea martensitei.

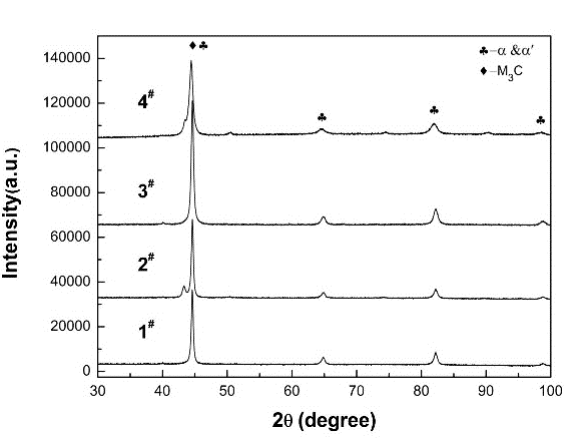

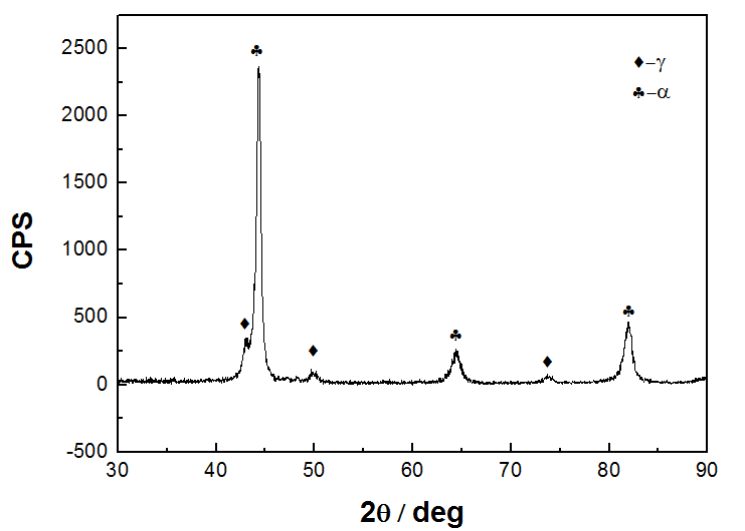

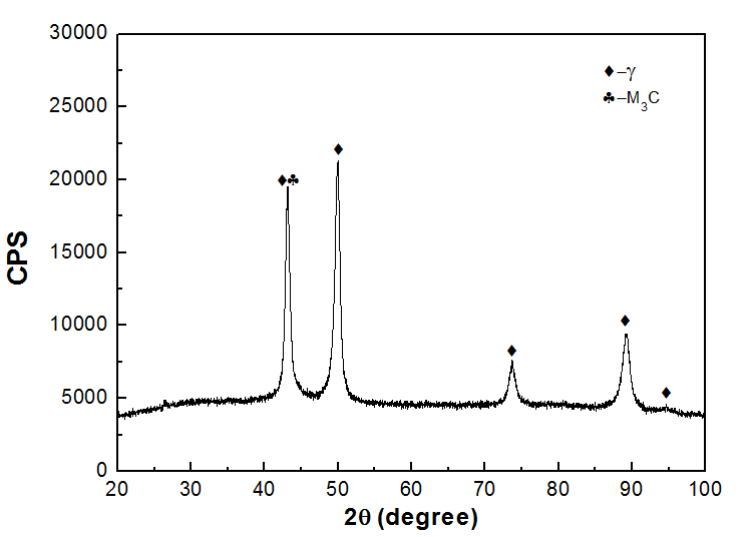

Figura 3-3 prezintă modelele de difracție XRD ale oțelului aliat cu conținut scăzut de carbon în diferite stări de tratament termic. Din model se poate observa că probele în diferite stări de tratament termic au doar fază α sau fază α suprasaturată și fază de cementită, fără alte faze.

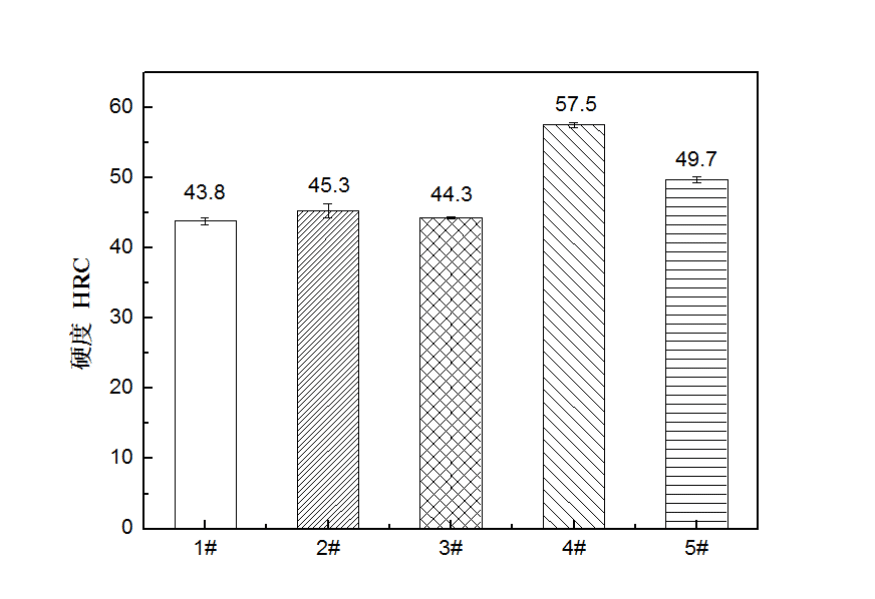

3.1.2 Proprietăţi mecanice

Fig. 3-4 arată duritatea oțelurilor cu conținut ridicat de carbon și slab aliate în diferite stări de tratament termic și de turnare. Rezultatele arată că: valoarea durității oțelului cu conținut ridicat de carbon și slab aliat (proba 4) recoaptă la 1000 ℃ și uleiul stins la 950 ℃ și revenit la 250 ℃ este cea mai mare. Valorile durității probei 1, eșantionului 2 și eșantionului 3 sunt foarte apropiate și semnificativ mai mici decât cele ale probei 4, iar proba 2 este puțin mai mare decât proba 1 și proba 3. Deoarece cu cât temperatura de revenire este mai mare, cu atât duritatea este mai mică. de oţel aliat este. Duritatea a 2 × 10 eșantioane temperate la temperatură joasă (250 ℃) este puțin mai mare decât cea a 1 × 10 eșantioane temperate la temperatură înaltă (570 ℃), iar cea a 4 × 10 probe temperate la temperatură joasă (250 ℃) este mai mare decât cea a 3 × 10 probe. 1 # eșantion și 2 # eșantioane sunt din oțel aliat cu conținut scăzut de carbon după normalizare și tratament de revenire. Temperatura de revenire are un efect redus asupra durității oțelului, iar diferența este mică, astfel încât valoarea durității probei 1# și eșantionului 2# are o diferență mică. Eșantionul 3# și eșantionul 4# sunt din oțel aliat cu conținut scăzut de carbon după tratamentul de călire și revenire. Temperatura de revenire are o mare influență asupra durității probei. Duritatea probei 4# temperate la temperatură scăzută este mult mai mare decât cea a probei 3# după revenirea la temperatură înaltă.

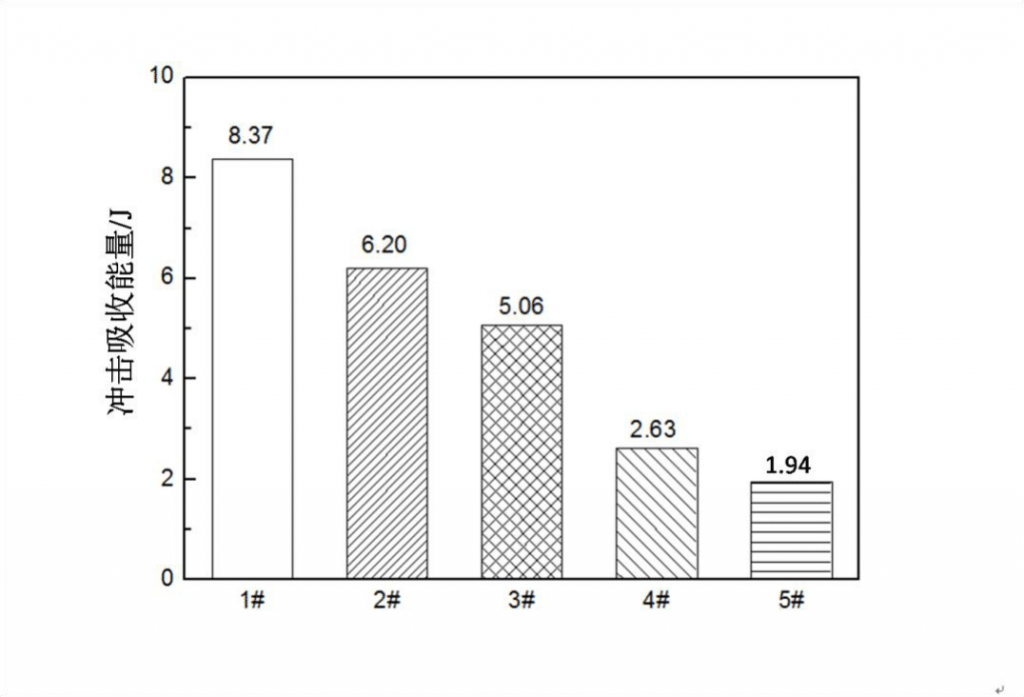

Energia absorbită de impact a diferitelor tratamente termice și oțeluri aliate cu conținut ridicat de carbon și slab turnate sunt prezentate în Fig. 3-5. Rezultatele arată că energia de absorbție a impactului a probelor 1, 2, 3 și 4 scade pe rând. Energia de absorbție a impactului a oțelului aliat cu conținut scăzut de carbon (proba 1) recoaptă la 1000 ℃, normalizată la 950 ℃ și călită la 570 ℃ este semnificativ mai mare decât cea a altor probe. Acest lucru se datorează faptului că, după tratamentul de normalizare, gradul de soluție solidă a fiecărui element din oțelul aliat în austenită este îmbunătățit, segregarea elementelor de aliaj în structura de turnare este îmbunătățită, gradul de omogenizare a structurii de turnare este îmbunătățit și duritatea la impact a oțelul este îmbunătățit. După tratarea termică de normalizare și revenire, 1 și 2 probe au structură de perlită cu o rezistență bună. Structura perlită a probei 1 este pasivată și tinde să se sferoidizeze. Prin urmare, duritatea probei 1 este mai bună decât cea a probei 2, iar energia de impact a probei 1 este mai mare. După călirea uleiului și tratamentul de revenire la temperatură joasă, microstructura finală a oțelului aliat este martensită călită. Proba menține duritatea ridicată și duritatea scăzută la stingere, astfel încât oțelul aliat păstrează în continuare duritatea ridicată și duritatea scăzută. După stingerea și revenirea uleiului la temperaturi ridicate, martensita a început să se descompună și s-a format o cantitate mare de sorbit. Duritatea probei 3 a scăzut semnificativ, iar duritatea a crescut semnificativ. Prin urmare, duritatea eșantionului 3 a fost mai bună decât cea a eșantionului 4. Energia de absorbție a impactului a oțelului turnat cu conținut ridicat de carbon și slab aliat este cea mai scăzută, iar tenacitatea este cea mai slabă.

Rezultatele la tracțiune ale oțelurilor cu conținut scăzut de carbon în diferite tratamente termice și stări de turnare sunt prezentate în tabelul 3-2. Rezultatele arată că rezistența la tracțiune Rm: 3# >1#>2#>4#>5#; Limita de curgere Rel: 3#>1#>2#>4#、5#. Cu alte cuvinte, rezistența oțelului cu conținut ridicat de carbon și slab aliat (3 #) recoaptă la 1000 ℃, uleiul stins la 950 ℃ și revenit la 570 ℃ are cea mai mare rezistență, iar oțelul cu conținut ridicat de carbon și slab aliat (4 #) recoaptă la 1000 ℃, uleiul stins la 950 ℃ și temperat la 250 ℃ are cea mai scăzută rezistență. Alungirea după rupere δ:1#>2#>3#>4#>5#, adică oțelul cu conținut ridicat de carbon și slab aliat (1#) recoapt la 1000 ℃, normalizat la 950 ℃ și revenit la 570 ℃ are cea mai bună plasticitate, 1#, 2#, 3# și 4# sunt fracturi mixte, rezultatele arată că plasticitatea oțelului aliat cu conținut ridicat de carbon (# 4) a fost recoaptă la 1000 ℃, ulei stins la 950 ℃ și revenit la 250 ℃ este cel mai rău, care este fractura fragilă. Rezistența și plasticitatea oțelului aliat cu conținut ridicat de carbon și puțin aliat (nr. 5) sunt mai slabe decât cele ale probei de tratament termic, care este fractură fragilă.

| Tabelul 3-2 Rezultatele testelor de tracțiune ale oțelurilor cu conținut ridicat de carbon și slab aliate în diferitele procese de tratament termic | |||

| Articol nr. | Rezistenta la tractiune / Mpa | Alungire după fractură /% | Limita de curgere / Mpa |

| 1# | 1005 | 14.31 | 850 |

| 2# | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

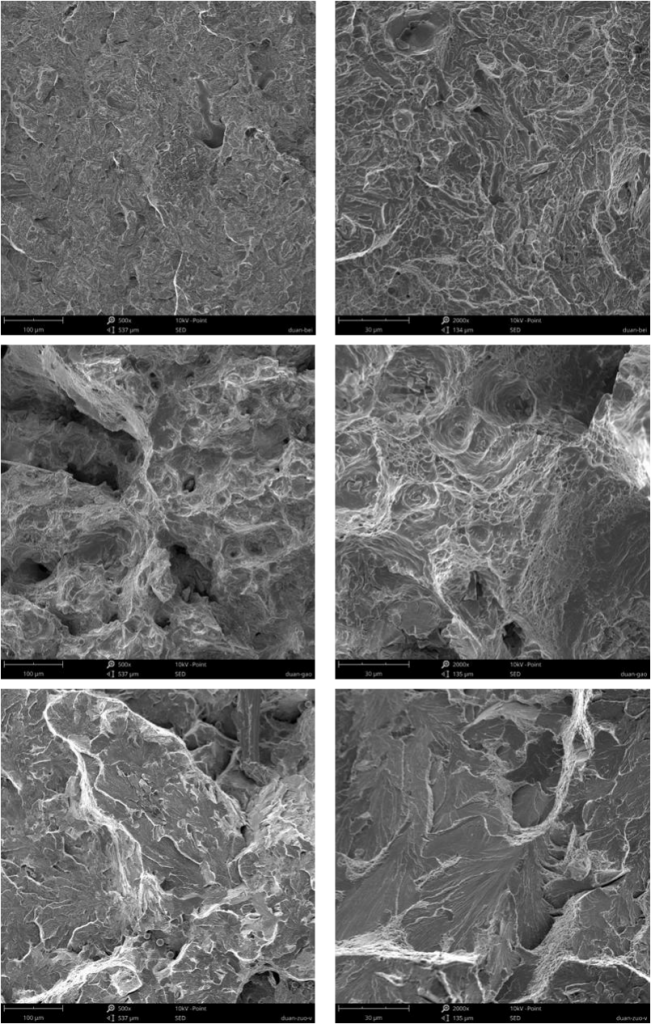

3.1.3 analiza fracturii de impact

Fig. 3-6 prezintă morfologia ruperii prin impact a diferitelor oțeluri cu tratare termică și oțeluri cu conținut ridicat de carbon și slab aliate. Fig. 3-6 (a) (b) arată morfologia ruperii la impact a oțelului cu conținut ridicat de carbon și slab aliat (proba 1) recoaptă la 1000 ℃, normalizat la 950 ℃ și revenit la 570 ℃. Rezultatele observației SEM arată că suprafața fracturii este relativ plată conform observației macroscopice (vezi Fig. 3-6 (a)) 3-6 (b)) observația arată că există mici gropițe pe suprafața fracturii și o claritate clară. se poate observa modelul limbii. Acest eșantion prezintă o rezistență mai bună decât alte mostre. Fig. 3-6 (c) (d) arată morfologia ruperii la impact a oțelului cu conținut ridicat de carbon și slab aliat (proba 2) recoaptă la 1000 ℃, normalizat la 950 ℃ și revenit la 250 ℃. Se poate observa din observația la mărire mică (vezi Fig. 3-6 (c)) că suprafața fracturii este relativ plană, iar din observația la putere mare (vezi Fig. 3-6 (d)), un mic Numărul de gropițe poate fi observat în fractură și se poate observa un model evident ca limbă și marginea lacrimală. Caracteristicile cvasiclivajului sunt dezvăluite. Fig. 3-6 (E) (f) arată morfologia ruperii prin impact a oțelului cu conținut ridicat de carbon și slab aliat (proba 3) recoaptă la 1000 ℃, ulei stins la 950 ℃ și revenit la 570 ℃. Fractura este relativ plată conform observației la mărire mică (vezi Fig. 3-6 (E)), iar în fractură există câteva gropițe și un număr mic de margini rupturi observate la mărire mare (vezi Fig. 3-). 6 (f)). Fig. 3-6 (g) (H) arată morfologia ruperii la impact a oțelului cu conținut ridicat de carbon și slab aliat (4 #) recoacet la 1000 ℃, normalizat la 950 ℃ și revenit la 570 ℃. Fractura este o fractură intergranulară observată la mărire mică (vezi Fig. 3-6 (g)), și există câteva margini de rupere și morfologie de fractură de cvasiclivaj la mărire mare (vezi Fig. 3-6 (H)). Fig. 3-6 (I) (J) arată morfologia ruperii prin impact a oțelului aliat cu conținut ridicat de carbon și puțin aliat (5#). Fractura prezintă un model de râu, care este o fractură fragilă tipică, iar duritatea probei turnate este cea mai proastă.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Analiza ruperii la tracțiune

Morfologia ruperii la tracțiune a oțelului aliat cu conținut ridicat de carbon, cu diferite tratamente termice și stare de turnare este prezentată în Fig. 3-7. Fig. 3-7 (a) (b) arată morfologia ruperii la tracțiune a oțelului cu conținut ridicat de carbon și slab aliat (# 1) recoapt la 1000 ℃, normalizat la 950 ℃ și revenit la 570 ℃. Pot fi observate gropițe mici, iar zona de fractură este mare, care aparține fracturii ductile cu duritate ridicată. Fig. 3-7 (c) (d) arată morfologia ruperii la tracțiune a oțelului cu conținut ridicat de carbon și slab aliat (nr. 2) recoacet la 1000 ℃, normalizat la 950 ℃ și revenit la 250 ℃, se observă gropițe mici și caneluri parțial netede la mărire mare (Fig. 3-7 (d)). Nu se găsesc fisuri în șanțuri, care aparține fracturii ductile. Gropițele sunt mai mici și mai puțin adânci, iar duritatea probei este mai slabă decât cea a #1. Fig. 3-7 (E) (f) arată morfologia ruperii la tracțiune a oțelului cu conținut ridicat de carbon și slab aliat (# 3) recoapt la 1000 ℃, ulei stins la 950 ℃ și revenit la 570 ℃. Pot fi observate cele mai multe modele de clivaj și un număr mic de gropițe mici. Zona modelului de clivaj este mai mare, zona fibrei este mai mică, iar proba #3 este o fractură mixtă. Figura 3-7 (g)(h) Morfologia ruperii la tracțiune a oțelului cu conținut ridicat de carbon și slab aliat (nr. 4) recoapt la 1000 ℃, ulei stins la 950 ℃ și revenit la 250 ℃ arată caracteristicile evidente ale râului și ale fracturii de clivaj. La o mărire mare (Fig. 3-7 (H)), se observă un număr mic de gropițe superficiale în centrul fracturii, dar probele aparțin încă fracturii fragile. Fig. 3-7 (I) (J) arată morfologia ruperii la tracțiune a oțelului aliat cu conținut ridicat de carbon și scăzut de carbon turnat (nr. 5) cu un model de râu evident și caracteristici evidente de fractură de clivaj. Aparține fracturii fragile, iar duritatea probei este cea mai proastă.

Oțel aliat cu conținut scăzut de carbon, rezistent la uzură, cu o compoziție de c0,65%, Si 0,54%, Mn 0,97%, Cr 2,89%, Mo 0,35%, Ni 0,75% și N 0,10% au fost supuse la patru tratamente termice diferite. Au fost studiate efectele diferitelor tratamente termice asupra microstructurii și proprietăților mecanice ale oțelului cu conținut ridicat de carbon și slab aliat. Metodele de tratament termic al oțelului cu conținut scăzut de carbon sunt următoarele: 1000 ℃× 6h recoacere + 950 ℃× 2,5h normalizare + 570 ℃× 2,5h revenire; 1000 ℃× 6h recoacere + 950 ℃× 2.5h normalizare + 250 ℃× 2.5h revenire; 1000 ℃× 6h recoacere + 950 ℃× 2,5h călire ulei + 570 ℃× 2,5h călire; 1000 ℃ × 6 ore de recoacere + 950 ℃ × 2,5 ore de călire cu ulei + 250 ℃ × 2,5 ore de revenire. Rezultatele arată că:

- Microstructura oțelului aliat cu conținut ridicat de carbon (# 1) recoaptă la 1000 ℃, normalizată la 950 ℃ și călită la 570 ℃ este perlită. Microstructura oțelului aliat cu conținut ridicat de carbon (# 2) recoaptă la 1000 ℃, normalizat la 950 ℃ și călită la 250 ℃ este, de asemenea, perlită. Cu toate acestea, structura de perlită a lui # 1 este pasivată și tinde să fie sferoidizată, iar proprietățile sale cuprinzătoare sunt mai bune decât cele ale lui # 2. Microstructura oțelului cu conținut ridicat de carbon și slab aliat (proba 3) recoaptă la 1000 ℃, ulei stins la 950 ℃ și călită la 570 ℃ este sorbită călită cu orientare martensită. Microstructura oțelului cu conținut ridicat de carbon și slab aliat (# 4) recoaptă la 1000 ℃, ulei stins la 950 ℃ și călită la 250 ℃ este martensită temperată.

- Duritatea oțelului aliat cu conținut ridicat de carbon (# 4) recoaptă la 1000 ℃, ulei stins la 950 ℃ și revenit la 250 ℃ are cea mai mare duritate Rockwell de 57,5 HRC. Duritatea celorlalte trei tipuri de oțel aliat cu conținut scăzut de carbon este mai mică decât cea a probei 4, iar valorile durității sunt apropiate. Duritatea probelor 1,2,3 este de 43,8 HRC, 45,3 HRC și 44,3 HRC.

- Testul de rezistență la impact cu crestătură în V arată că oțelul aliat cu conținut ridicat de carbon (# 1) recoapt la 1000 ℃, normalizat la 950 ℃ și revenit la 570 ℃ are cea mai mare energie de absorbție a impactului (8,37 J) și cea mai bună duritate. Rezultatele testului de tracțiune arată, de asemenea, că alungirea după rupere δ a oțelului cu conținut ridicat de carbon și slab aliat (# 1) recoaptă la 1000 ℃, normalizat la 950 ℃ și călită la 570 ℃ are alungirea maximă după rupere (14,31%), iar fractura este o fractură ductilă.

- Rezultatele testului de tracțiune arată că rezistența oțelului aliat cu conținut ridicat de carbon (# 3) recoaptă la 1000 ℃, ulei stins la 950 ℃ și călită la 570 ℃ are cea mai bună rezistență (Rm: 1269mpa, Rel: 1060mpa), puterea de #1,#2,#3,și #4 este Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Proprietățile mecanice ale oțelului cu conținut ridicat de carbon și slab aliat turnat (nr. 5) sunt mai slabe decât cele ale probelor tratate termic. Tratamentul termic îmbunătățește proprietățile cuprinzătoare ale oțelului cu conținut ridicat de carbon și slab aliat.

4.0 Microstructura și proprietățile mecanice ale oțelului bainitic rezistent la uzură, a oțelului perlit și a căptușelilor compozite ale morii cu matrice de oțel cu o mare mangan

Pentru a compara și a studia oțelul aliat rezistent la uzură și coroziune pentru placa de căptușeală a morii semi-autogene, luând ca orientare de bază oțelul aliat cu conținut ridicat de carbon, fabrica noastră a proiectat trei tipuri de oțel aliat cu conținut ridicat de carbon și materialele lor compozite și plăci de căptușeală realizate. Turnarea și tratarea termică au fost finalizate în fabrica noastră, iar proba preliminară s-a făcut în mine de metal.

Compoziția chimică a oțelului bainitic, a oțelului perlit și a căptușelilor compozite ale morii cu matrice de oțel cu o matrice mare de mangan este prezentată în tabelul 4-1, tabelul 4-2 și tabelul 4-3.

| Tabelul 4-1 Compoziția chimică a plăcilor de căptușeală de oțel bainită (% în greutate) | |||||||

| C | Si | Mn | P | S | Cr | lu | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Tabelul 4-2 Compoziția chimică a plăcilor de căptușeală din oțel perlit (% în greutate) | |||||||

| C | Si | Mn | Al | W | Cr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tabelul 4-3 Compoziția chimică a plăcilor de căptușeală compozite cu matrice de oțel cu conținut ridicat de mangan (% în greutate) | |||||||

| C | Si | Mn | Al | Cr | V | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

După ce căptușeala din oțel bainită, căptușeala din oțel perlit și căptușeala compozită cu matrice de oțel cu conținut ridicat de mangan sunt îndepărtate, probele pentru observarea microstructurii, testul de duritate, testul de impact, testul de tracțiune și testul de uzură abrazivă prin coroziune prin impact sunt tăiate cu o mașină de tăiat sârmă.

4.1 Microstructura și proprietățile mecanice ale oțelului bainitic, a oțelului perlit și a căptușelilor compozite ale morii cu matrice de oțel cu o matrice mare de mangan

4.1.1 Microstructură

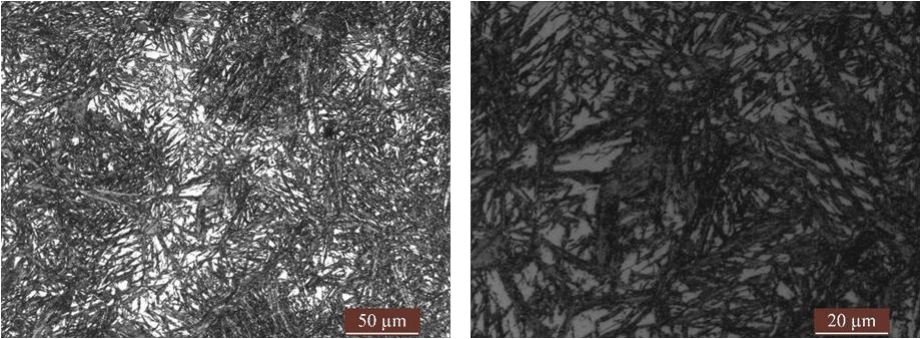

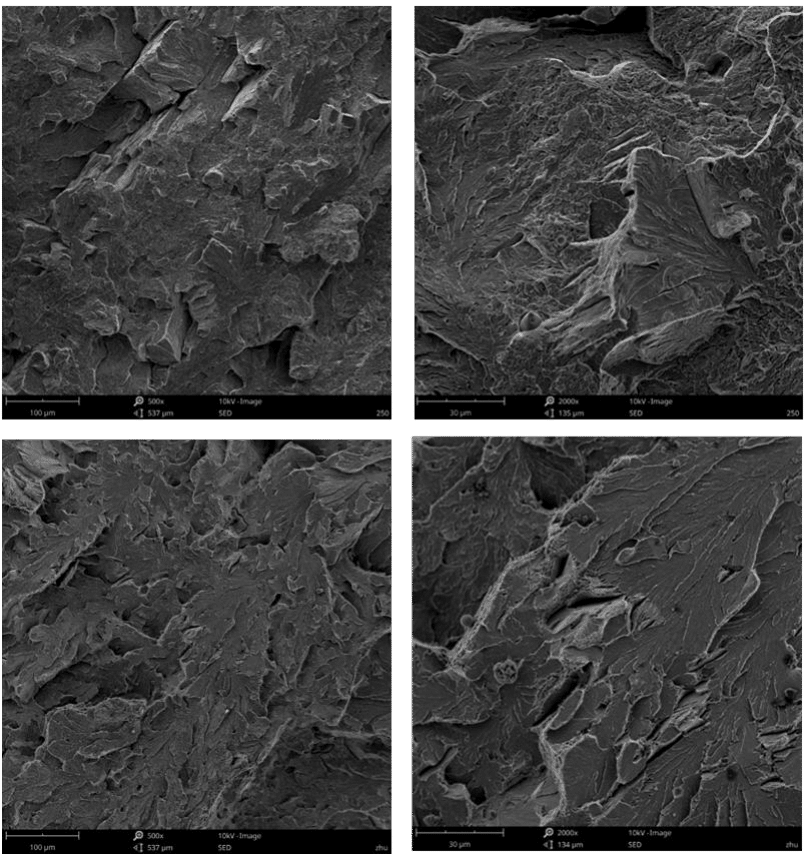

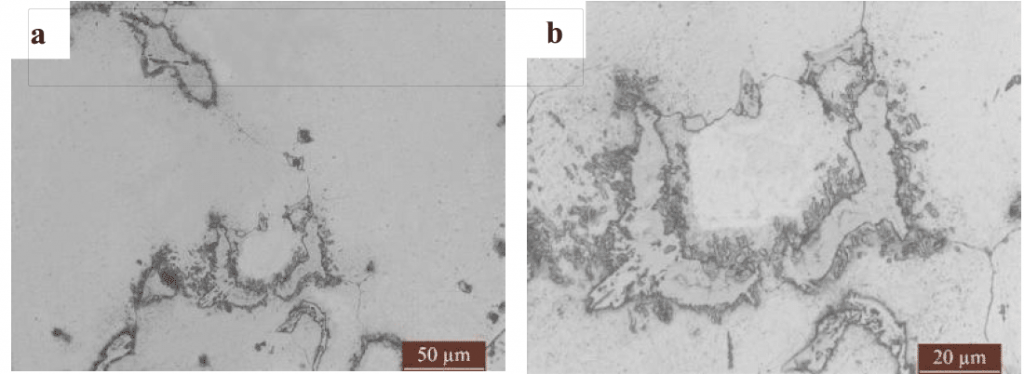

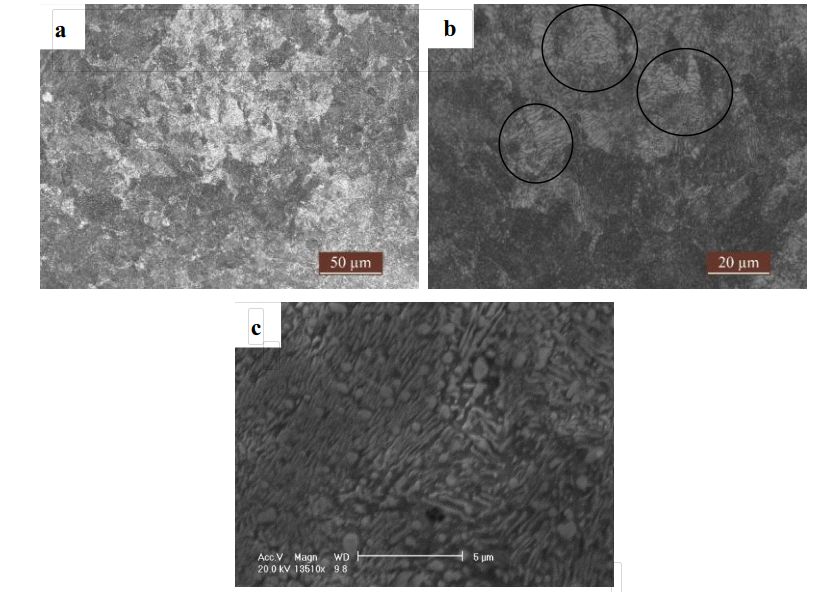

Figura 4-1 prezintă structura metalografică a plăcii de căptușeală din oțel bainită, iar Figura 4-1 (a) (b) arată structura metalografică a suprafeței neuzură. Pot fi observate structura de bainită inferioară ca un ac negru (vezi săgeata din Figura 4-1 (b)), structura de bainită superioară sub formă de pene (vezi cercul Figura 4-1 (b)) și puțină austenită albă reținută. Fig. 4-1 (c) (d) prezintă structura metalografică a suprafeței de uzură. Se poate observa structura inferioară de bainită ca un ac negru și ceva austenită albă reținută. Bainita inferioară neagră ca un ac de pe suprafața de neuzură este mai fină decât suprafața de uzură.

Figura 4-2 prezintă modelul de difracție XRD al plăcii de căptușeală din oțel bainită. Modelul de difracție al probei de oțel bainitic arată vârfurile de difracție ale fazei α și γ și nu există un vârf de difracție evident al carburii în diagramă.

(b)non-wear-surface(c)(d)wear-surface.png)

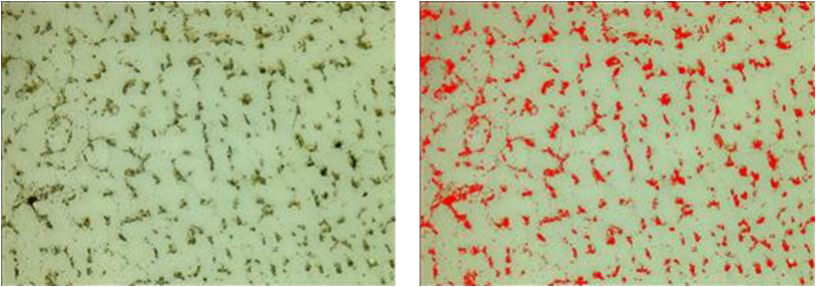

Fig. 4-3 prezintă structura metalografică a plăcii de căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan, FIG. 4-3 (a) prezintă macrografie, FIG. 4-3 (b) prezintă o diagramă de mărire mare, iar Fig. 4-3 (b) arată un număr mare de carburi pe limita granulelor austenitei. Pe suprafața eșantionului de placa de căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan lustruit și corodat, au fost realizate 10 imagini metalografice cu mărirea de 100 de ori respectiv (vezi Fig. 4-4). Fracția de suprafață a carburilor din câmpul vizual a fost analizată cu ajutorul software-ului Las phase expert al microscopului metalografic Lycra și s-a luat valoarea medie aritmetică. Conform calculului, conținutul de carbură din căptușeala compozită cu matrice de oțel cu mare mangan este de 9,73%. Carburele sunt dispersate în austenită ca a doua fază, ceea ce îmbunătățește rezistența la uzură și forța de curgere a materialului. Materialul de căptușeală compozit cu matrice de oțel cu conținut ridicat de mangan este un material compozit cu structură de austenită ca matrice și carbură ca a doua fază.

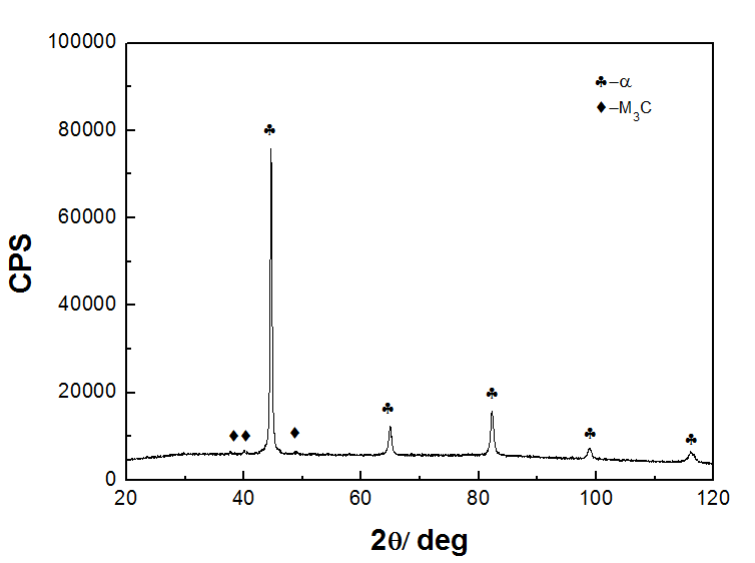

Fig. 4-4 prezintă modelul de difracție XRD al plăcii de căptușeală compozită cu matrice de oțel cu o matrice mare de mangan, în care există vârfuri de difracție ale fazei γ și carbură, dar niciun vârf de difracție al martensitei.

Fig. 4-6 arată microstructura căptușelii din oțel perlit, iar Fig. 4-6 (a) (b) prezintă structura metalografică luată de microscopul metalografic Lycra. Se poate observa că structura perlită este alb-negru (vezi Fig. 4-6 (b) cerc negru). Zona albă este ferită, iar cea neagră este cementită. Fig. 4-6 (c) prezintă microstructura de mare putere a SEM. Se poate observa perlita cu faze luminoase și întunecate. Partea mai deschisă este cementită, iar partea mai întunecată este ferită.

Figura 4-7 arată modelul de difracție XRD al căptușelilor fabricii de oțel perlit. Există vârfuri de difracție ale fazei α și ale fazei Fe3C în modelul de difracție al căptușelilor morii de perlită și nu apare un vârf evident de austenită reziduală.

4.1.2 Proprietăţi mecanice

Tabelul 4-4 arată rezultatele testelor de duritate și tenacitate la impact ale căptușelii din oțel bainită, căptușelii compozite cu matrice de oțel cu conținut ridicat de mangan și căptușelii din oțel perlit. Rezultatele arată că căptușeala din oțel bainită are proprietăți bune de potrivire de duritate și duritate; compozitul cu matrice de oțel cu mare mangan are duritate slabă, dar duritate bună, fără întărire prin lucru; duritatea oțelului perlit este slabă.

| Tabelul 4-4 Duritatea Rockwell și rezistența la impact a trei tipuri de căptușeli ale fabricii de oțel aliat | |

| Articol | Rezultat |

| Duritatea căptușelilor din oțel aliat bainitic (HRC) | 51,7 |

| Duritatea căptușelilor de oțel din aliaj compozit cu matrice de oțel cu mangan ridicat (HRC) | 26.5 |

| Duritatea căptușelilor de oțel din aliaj de perlit (HRC) | 31.3 |

| Energia de absorbție a impactului cu crestătură în V a căptușelilor de oțel aliat bainitic (J) | 7.5 |

| Energia de absorbție a impactului cu crestătură în U a căptușelilor de oțel din aliaj compozit cu matrice de oțel cu conținut ridicat de mangan (J) | 87,7 |

| Energia de absorbție a impactului a căptușelilor fabricii de oțel din aliaj de perlit cu crestătură în V (J) | 6 |

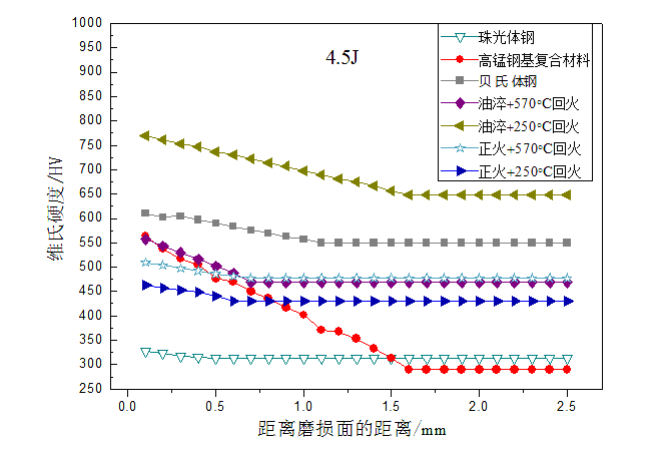

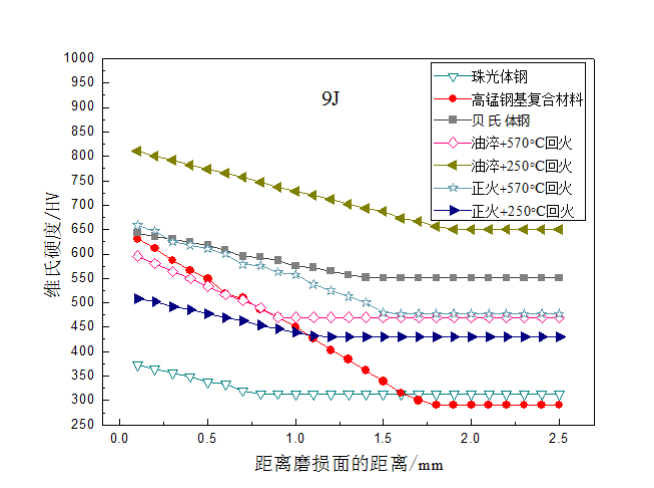

Figura 4-8 este o comparație a distribuției durității în zona stratului întărit a trei tipuri de materiale de căptușeală, și anume căptușeală din oțel bainită, placă de căptușeală compozită cu bază de oțel cu conținut ridicat de mangan și căptușeală din oțel perlit. Rezultatele arată că placa de căptușeală compozită pe bază de oțel cu conținut ridicat de mangan și căptușeala de oțel bainită au un fenomen evident de întărire după o încercare în mină. Adâncimea de întărire de prelucrare a căptușelii compozite pe bază de oțel cu mare mangan este de 12 mm, iar duritatea plăcii de căptușeală este crescută la 667 HV (58,7 HRC); adâncimea de întărire de prelucrare a căptușelii din oțel bainită este de 10 mm, duritatea HVS a fost crescută cu aproape 50% prin călirea prin prelucrare și nu a existat un fenomen evident de întărire în căptușeala din oțel perlit.

Tabelul 4-5 arată rezultatele testelor de tracțiune ale căptușelilor compozite ale morii cu matrice de oțel cu conținut ridicat de mangan și ale căptușelilor de fabrică de oțel perlit. Rezultatele arată că rezistența la tracțiune a căptușelilor de moara cu matrice de oțel compozit pearlite este echivalentă cu cea a căptușelilor de moara cu matrice de oțel compozit cu conținut ridicat de mangan, dar placa de căptușeală din material compozit cu matrice de oțel cu conținut ridicat de mangan are o limită de curgere mai mare decât căptușelile de moara din oțel perlit. În același timp, alungirea după rupere a căptușelii din oțel perlit este mai mare decât cea a compozitului cu matrice de oțel cu mangan, iar căptușeala din material compozit cu matrice de oțel cu conținut ridicat de mangan are o duritate mai bună.

| Tabelul 4-5 Rezultatele încercărilor de tracțiune ale diferitelor căptușeli ale fabricii de oțel aliat | |||

| Articol nr. | Rezistenta la tractiune / Mpa | Alungire după fractură /% | Limita de curgere / Mpa |

| Căptușeală compozită cu matrice de oțel cu conținut ridicat de mangan | 743 | 9.2 | 547 |

| Căptușeală din oțel perlit | 766 | 6.7 | 420 |

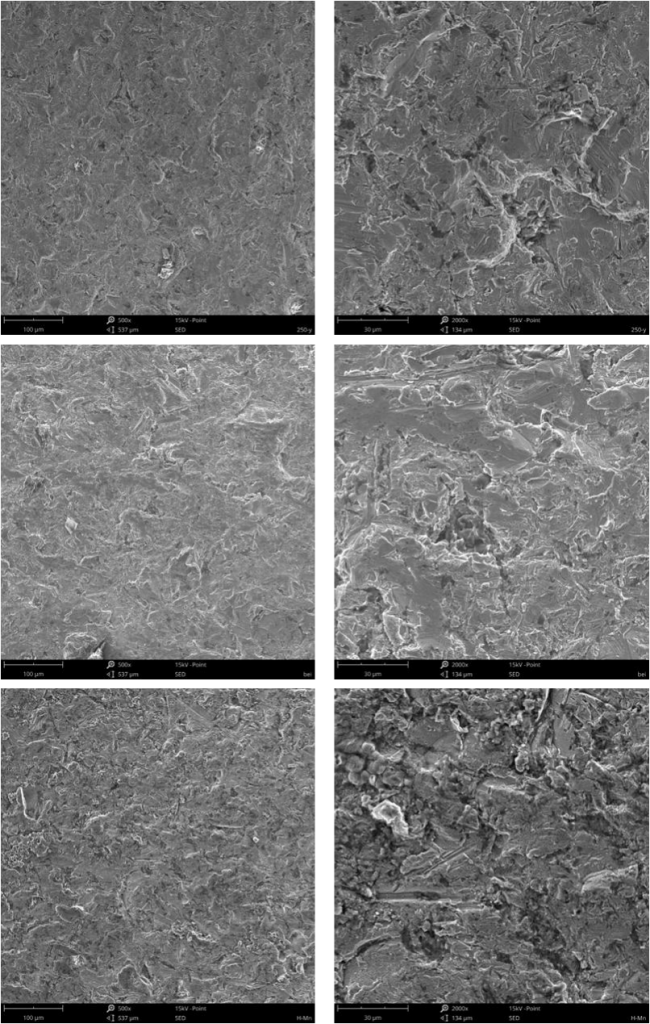

4.1.3 Analiza fracturii de impact

Fig. 4-9 prezintă morfologia ruperii la impact a căptușelii din oțel bainită, căptușelii compozite cu matrice de oțel cu conținut ridicat de mangan și căptușelii din oțel perlit. Fig. 4-9 (a) (b) prezintă morfologia ruperii prin impact a materialului de căptușeală din oțel bainit. Suprafața de fractură este relativ plată, cu un număr mic de margini de ruptură și o mărire mare (Fig. 4-9 (a)) Duritatea la fractură a gropițelor (B-9) este mică, dar energia de fractură este mică. Fig. 4-9 (c) (d) prezintă morfologia ruperii prin impact a materialului de căptușeală compozit cu matrice de oțel cu o mare cantitate de mangan. De la mărirea redusă (Fig. 4-9 (c)), se observă o deformare plastică evidentă pe suprafața fracturii, iar pe secțiune transversală apar gropițe. La o mărire mare (Fig. 4-9 (d)), pot fi observate gropițe mari și mici în același timp, iar gropițele mari sunt adânci, iar gropițele sunt încurcate unele cu altele. Figura 4-9 (E) (f) arată morfologia ruperii la impact a materialului de căptușeală din oțel perlit. Suprafața fracturii este relativ plată la mărire mică (Fig. 4-9 (E)), în timp ce modelul râului poate fi observat la mărire mare (Fig. 4-9 (f)). În același timp, un număr mic de gropițe poate fi observat la marginea modelului râului. Proba este fractură fragilă în vedere macro și fractură plastică în partea locală în vedere micro.

4.1.4 Analiza ruperii la tracțiune