Erforschung von korrosionsabriebfesten SAG-Mühlenauskleidungen aus legiertem Stahl

Basierend auf den Arbeitsbedingungen der halbautogenen Mühlen des Kunden erforscht H&G Machinery korrosions-abriebfeste legierte Stähle für halbautogene Mühlenauskleidungen.

Halbautogene Mühlenauskleidungen sind stoßabrasiven und ernsthaften korrosiven Verschleißbedingungen ausgesetzt. Heutzutage wird Stahl mit hohem Mangangehalt als Auskleidungsplatten für SAG-Werke im In- und Ausland weit verbreitet verwendet, aber die kurze Lebensdauer von Auskleidungsplatten aus Hochmanganstahl unter Abrieb führte zu einem Anstieg der Produktionskosten, und dieses Material muss ersetzt werden. Um die Lebensdauer zu verbessern und die Produktionskosten von SAG-Mühlenauskleidungsplatten zu senken, hat die Entwicklung neuer verschleißfester legierter Stähle akademische Bedeutung und wirtschaftlichen Wert. In diesem Zusammenhang wurde eine neue Art von niedriglegiertem Stahl mit hohem Kohlenstoffgehalt entwickelt und erforscht, gleichzeitig wurden bei H&G neue Auskleidungsplatten aus Bainitstahl, neue Auskleidungsplatten aus Verbundstahl mit hohem Mangangehalt und Auskleidungsplatten aus Perlitstahl entwickelt Maschinen. Die Auswirkung des Wärmebehandlungsprozesses auf die chemische Zusammensetzung, Mikrostruktur, Härte, Schlagzähigkeit, Zugfestigkeit, Korrosionsbeständigkeit und Schlagkorrosionsverschleißfestigkeit des niedriglegierten Stahls mit hohem Kohlenstoffgehalt wurde mit einem metallografischen Mikroskop, einem Muffelofen und einem Härteprüfgerät von Leica untersucht , instrumentierter Schlagtester, Zugprüfmaschine, Schlagkorrosions-, Abriebprüfmaschine, Röntgenstrahldiffusion, Rasterelektronenmikroskopie und andere Forschungsinstrumente und -mittel. Gleichzeitig wurden die Mikrostruktur und umfassende Eigenschaften von drei neuen abriebfesten Auskleidungsplatten untersucht.

Zuerst wurden vier verschiedene Wärmebehandlungen für niedrig legierten verschleißfesten Stahl mit hohem Kohlenstoffgehalt und der Zusammensetzung C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 % durchgeführt. Die Wirkung von Wärmebehandlungsprozessen auf die Mikrostruktur und die Eigenschaften von hochkohlenstoffarmen Legierungen wurde diskutiert. Die Ergebnisse zeigen, dass die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt, der bei 1000 °C geglüht, bei 950 °C normalisiert und bei 250 °C getempert wurde, Perlit ist und seine Charpy-V-Kerb-Schlagabsorptionsenergie am höchsten ist (8,37 J). Die Dehnung bei denselben Wärmebehandlungsprozessen ist maximal (14,31 %), während die Zugfestigkeit, Streckgrenze und Härte 1005 MPa, 850 MPa und 43,8 HRC betragen. Niedrig legierter Stahl mit hohem Kohlenstoffgehalt, der bei 1000 °C geglüht, bei 950 °C normalisiert und bei 250 °C angelassen wird, hat die besten umfassenden Eigenschaften.

Die Ergebnisse der Untersuchung der drei neuen Arten von entwickelten Auskleidungsplatten sind wie folgt. Die Härte der Auskleidungsplatten aus Bainitstahl beträgt 51,7 HRC. Nach dem Kaltverfestigen nimmt die Härte der Auskleidungsplatten um 50 HV zu, und ihre Charpy-V-Kerb-Schlagabsorptionsenergie beträgt 7,50 J, deren Härte und Zähigkeit gut zusammenpassen. Auskleidungsplatten aus Verbundwerkstoff mit hoher Manganstahlmatrix sind ein Verbundwerkstoff mit Austenit als Matrix und Karbid als zweite Phase. Die Härte von Auskleidungsplatten aus Verbundwerkstoff mit hoher Manganstahlmatrix beträgt 26,5 HRC. Nach der Arbeitshärtung steigt die Härte der Auskleidungsplatten auf 667 HV (58,7 HRC) und ihre Charpy-U-Kerb-Schlagabsorptionsenergie beträgt 87,70 J. Die Dehnung der Auskleidungsplatten mit guter Zähigkeit beträgt 9,20 %, während die Zugfestigkeit und Streckgrenze 743 MPa und 547 MPa betragen. Die Härte perlitischer Auskleidungsplatten beträgt 31,3 HRC. Nach dem Arbeitshärten ist die Härte der Auskleidungsplatten nahezu unverändert, und ihre Charpy-V-Kerb-Schlagabsorptionsenergie beträgt 6,00 J. Die Dehnung der perlitischen Auskleidungsplatten ist gering (6,64 %), während die Zugfestigkeit und Streckgrenze 766 MPa und 420 MPa betragen.

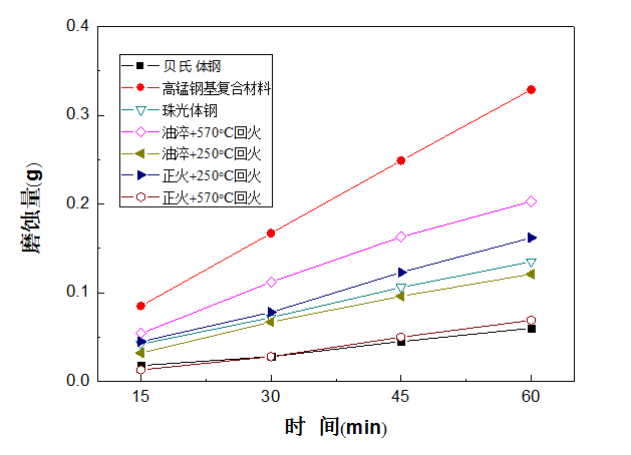

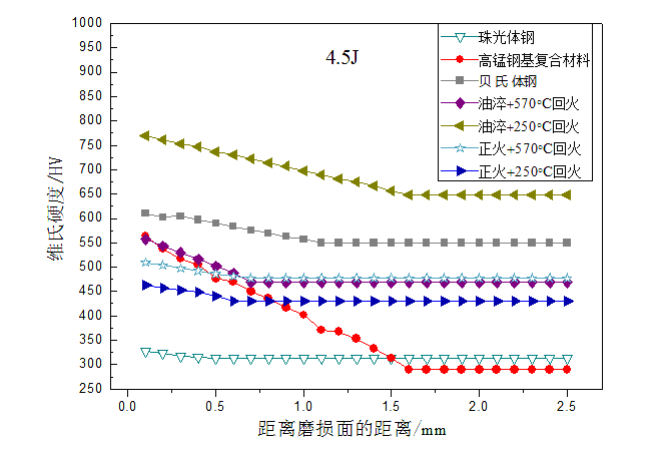

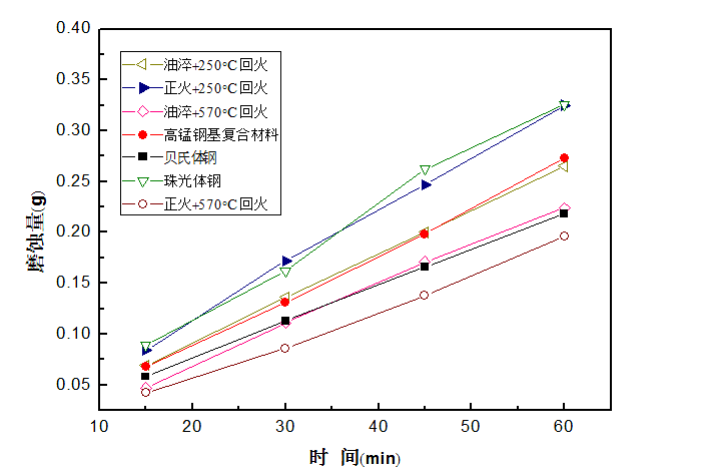

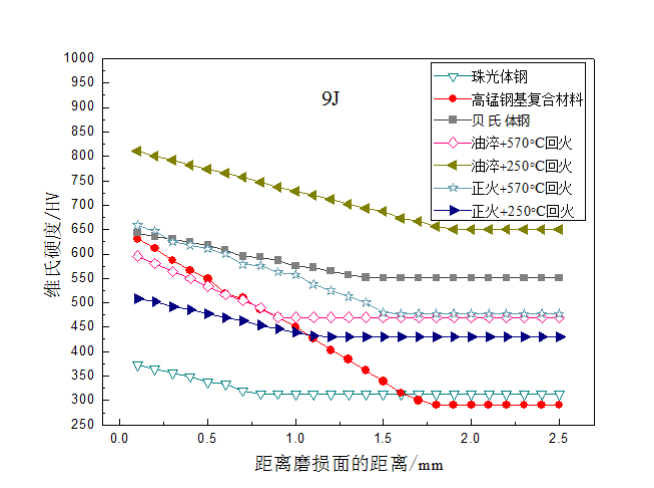

Bei 4,5-J-Schlagenergiebedingungen: Das verschlissene Verlustgewicht von Auskleidungsplatten aus Bainitstahl ist am geringsten, und dieses Material weist in diesem Zustand die beste Schlagkorrosions-Abriebverschleißfestigkeit auf. Bei 9J-Schlagenergiebedingungen: Das Verschleißgewicht von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt, der bei 1000 ° C geglüht, bei 950 ° C normalisiert und bei 250 ° C angelassen wurde, ist am geringsten, und dieses Material hat die beste Leistung bei Schlagkorrosions-Abriebverschleißfestigkeit dieser Zustand.

Analysen der Anforderungen für Anwendungsbedingungen, wenn die Stoßbelastung sehr gering ist, sollten die SAG-Auskleidungsplatten aus Bainitstahl hergestellt werden. Wenn die Stoßbelastung groß ist, sollten die SAG-Auskleidungsplatten aus niedrig legiertem Stahl mit hohem Kohlenstoffgehalt hergestellt werden, der bei 1000 °C geglüht, bei 950 °C normalisiert und bei 250 °C getempert wird.

1.1 Forschungsstand halbautomatischer Mühlenauskleidungsmaterialien

1.1.1 Halbautomatische Mühle

1932 brachte der Fortschritt der Industrietechnologie die erste autogene Mühle der Welt hervor. Um 1950 wurde die autogene Mühle offiziell in der Bergwerksproduktion eingesetzt. Nach 1960 wurde das vollständig autogene Mahlverfahren in vielen metallurgischen Bergwerken in vielen Ländern populär. Beim Selbstmahlverfahren wird Erz mit einer Größe von mehr als 100 mm als Hauptmahlmedium beim Mahlen verwendet, aber die Größe liegt zwischen 20 mm und 80 mm

Aufgrund seiner schlechten Mahlfähigkeit ist es nicht einfach, es durch das große Erz auf die geeignete Größe zu mahlen. Um dieses Problem zu lösen, versuchen Forscher, eine bestimmte Menge Stahlkugeln in eine autogene Mühle zu geben, um diese Art von Schleifmitteln zu mahlen. Im Allgemeinen beträgt die Menge der hinzugefügten Stahlkugeln 2 bis 8 % des Volumens der autogenen Mühle. Diese Verbesserung verbessert die Effizienz des Mahlbereichs der Mine erheblich, und die halbautogene Mühle sollte ebenfalls hergestellt werden.

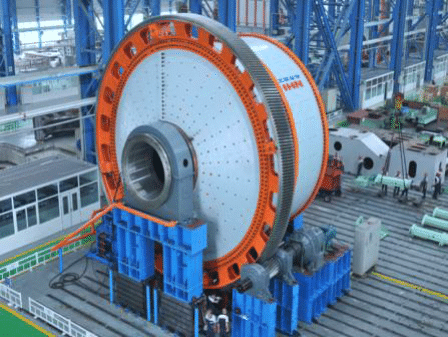

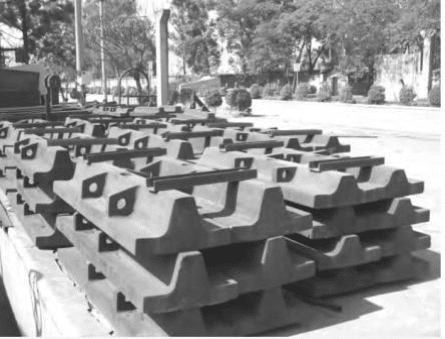

Abbildung 1-1 zeigt das solide Diagramm der halbautogenen Mühle, die in Metallminen verwendet wird, und Abbildung 1-2 zeigt die Auskleidungsplatte der zu montierenden halbautogenen Mühle. Kurz gesagt, die halbautogene Mühle ist eine Art Produktionsanlage für Metallminen, die teilweise eine Mahlkugel und Erz selbst zum Mahlen von Metallerz verwendet. Obwohl die halbautogene Mühle einen relativ hohen Energieverbrauch hat, was einer effektiven Energienutzung nicht förderlich ist, umfasst die halbautogene Mühle: Mittel- und Feinzerkleinerungsbetrieb, Siebbetrieb und Erztransfer, was die Minenproduktion stark verkürzt Prozess, reduziert die Staubbelastung, reduziert die Produktionskosten und reduziert die Produktionsinvestitionen.

Die halbautogene Mühle umfasst hauptsächlich das Getriebeteil, das Hauptlager, das Zylindersieb, das Zylinderteil, die langsame Antriebsvorrichtung, den Hauptmotor, die Hebevorrichtung, die Schmierung, die elektrische Steuerung usw. Die Mühlenauskleidung ist die Kernkomponente des Trommelteils der halbautogene Mühle und ist auch der verlustreichste Teil.

1.1.2 Halbautogene Mühlenauskleidungen

Der Zylinder der halbautogenen Mühle dreht sich synchron unter dem Antrieb des Motors. Die in den Zylinder geladenen Materialien (Stahlkugel und Metallerz) rotieren mit dem Zylinder bis zu einer bestimmten Höhe. Unter der Wirkung der Schwerkraft werden sie mit einer bestimmten linearen Geschwindigkeit nach unten geschleudert. Das Metallerz, die Mahlkugel und die Auskleidungsplatte haben einen relativ großen Aufprall und starken Verschleiß. Diese Effekte bewirken, dass das Metallerz gemahlen wird, und das Wichtigste ist, das Metallerz zu mahlen. Nach dem Mahlen wird das qualifizierte Material unter dem Einfluss von Wasser aus dem Zylinder geschickt.

1.2 Verschleißfeste Materialien für halbautogene Mühlenauskleidungen

Die durch abrasiven Verschleiß verbrauchten verschleißfesten Stahlteile sind eine der härtesten Arbeitsbedingungen für verschleißfeste Stahlteile. Verglichen mit trockenen abrasiven Verschleißbedingungen enthalten nasse abrasive Verschleißbedingungen bestimmte Korrosionsfaktoren, sodass der Verschleißgrad komplexer und schwerwiegender ist. Die Mühlenauskleidungen der halbautogenen Mühle sind nicht nur starken Stößen und langem Verschleiß ausgesetzt, sondern auch der Korrosion nasser mineralischer Materialien. Gleichzeitig ist es im Betrieb lange Zeit dem Zusammenspiel von Auskleidungsstößen, abrasivem Verschleiß und elektrochemischer Korrosion ausgesetzt, was die Auskleidung zum verschleiß- und ausfallanfälligsten Teil der SAG-Mühle macht .

Es hat eine lange Geschichte, Hochmanganstahl als Mühlenauskleidungen einer Nassmühle im In- und Ausland zu verwenden. Bis heute ist Hochmanganstahl immer noch das am weitesten verbreitete Material für Nasswalzauskleidungen. Andere verschleißfeste und korrosionsbeständige legierte Stähle, wie z. B. Perlitstahlauskleidung, werden ebenfalls im In- und Ausland verwendet, aber die Wirkung ist nicht sehr zufriedenstellend. Es ist eine dringende Notwendigkeit für die Nasswalzwerk-Auskleidungsindustrie und eine wichtige Aufgabe für technische Innovation, eine neue Art von Auskleidung aus niedriglegiertem Stahl mit hohem Kohlenstoffgehalt und guter Abriebfestigkeit zu entwickeln und in Anwendung zu bringen.

1.2.1 Austenitischer Manganstahl

In gegossenem verschleißfestem Stahl wurde austenitischer Manganstahl aufgrund seiner einzigartigen Eigenschaften in verschiedenen verschleißfesten Stahlteilen weit verbreitet und hat eine lange Geschichte. Die metallographische Struktur ist hauptsächlich einphasiger Austenit, oder der Austenit enthält eine kleine Menge Karbid. Die Austenitstruktur hat eine starke Kaltverfestigungsfähigkeit. Wenn die Arbeitsfläche einer großen Stoßkraft oder einer großen Kontaktspannung ausgesetzt wird, härtet die Oberflächenschicht schnell aus, und ihre Oberflächenhärte kann sogar auf 700 HBW erhöht werden, sodass die Verschleißfestigkeit verbessert wird. Obwohl die Härte der Oberflächenschicht der Arbeitsfläche zunimmt, bleiben die Härte und Zähigkeit der Austenitstruktur in der Innenschicht unverändert, wodurch der Hochmanganstahl nicht nur eine hervorragende Verschleißfestigkeit aufweist, sondern auch großen Stößen widerstehen kann Belastung. Aufgrund dieser Eigenschaft hat Hochmanganstahl einen hervorragenden Anwendungseffekt bei abrasivem Schlagverschleiß und abrasiven Verschleißbedingungen beim Schleifen mit hoher Belastung. Es gibt viele Vorteile von Hochmanganstahl, aber es gibt auch viele Mängel. Wenn die Schlagkraft oder Kontaktspannung von Stahl mit hohem Mangangehalt zu gering ist, kann der Stahl nicht ausreichend kaltverfestigt werden und die Verschleißfestigkeit wird verringert, sodass er nicht normal arbeiten kann. Darüber hinaus wurde festgestellt, dass die Korrosionsbeständigkeit von Hochmanganstahl schlecht ist, wodurch in einer feuchten Umgebung nicht die ideale Wirkung erzielt werden kann。

Seit den 1960er Jahren haben Forscher im In- und Ausland damit begonnen, austenitischen Stahl zu reformieren, um seine umfassenden Eigenschaften zu verbessern. Die meisten von ihnen fügen einige Legierungselemente wie Cr, Mo, Ni, V usw. hinzu und passen gleichzeitig den Gehalt an C und Mn an und nehmen eine Impfmodifikation vor, um einen austenitischen Manganstahl mit besserer Verschleißfestigkeit zu erhalten. Die Forschung und Erforschung des Legierens, Modifizierens und Verfestigens von austenitischen Stählen und metastabilen austenitischen Stählen hat bisher erfreuliche Ergebnisse erzielt. Einige Länder fügen den nationalen Normen sogar verbesserte austenitische Stähle hinzu. Hochmanganstahl ist im In- und Ausland ein gängiges Material für Nassmühlenauskleidungen. Wenn die Schlagbelastung der Nassmühle zu gering ist, ist die Kaltverfestigung des Stahls mit hohem Mangangehalt nicht vollständig und seine Abriebfestigkeit gegen Schlag wird schwach sein. Darüber hinaus ist die Korrosionsbeständigkeitslebensdauer von austenitischem Stahl aufgrund der schlechten Korrosionsbeständigkeit der Austenitstruktur relativ gering.

1.2.2 Verschleißfestes Gusseisen

Niedriglegiertes und hochlegiertes weißes Gusseisen wird derzeit weithin verwendet. Verglichen mit dem traditionellen weißen Gusseisen und dem weißen Gusseisen mit niedrigem Kohlenstoffgehalt weist das neue verschleißfeste Gusseisen, das durch chromarmes und chromreiches weißes Gusseisen repräsentiert wird, eine bessere Verschleißfestigkeit auf.

Chrom ist das Hauptlegierungselement von weißem Gusseisen mit niedrigem Chromgehalt. Die Karbide im allgemeinen weißen Gusseisen mit niedrigem Chromgehalt werden durch das Netzwerk im Gusseisen dispergiert. Daher ist die Sprödigkeit von weißem Gusseisen mit niedrigem Chromgehalt größer und die Verschleißfestigkeit geringer als die von mittel- und hochlegiertem weißem Gusseisen. Im Allgemeinen ist es nicht für Arbeitsbedingungen mit hohen Anforderungen an Verschleißfestigkeit und Zähigkeit geeignet. Weißes Gusseisen mit hohem Chromgehalt wird häufig in vielen Arten von Geräten und Arbeitsbedingungen verwendet, was auf den weiten Bereich des Chromgehalts (10% ~ 30%) von weißem Gusseisen mit hohem Chromgehalt zurückzuführen ist. Die Zähigkeit von kohlenstoffarmem Cr12-Gusseisen in weißem Gusseisen mit hohem Chromgehalt wird durch die Anpassung des Chromgehalts verbessert, der die Anforderungen einer großen Zementkugelmühle mit großer Stoßbelastung erfüllen kann; Nach einer bestimmten Wärmebehandlung kann Cr15-Gusseisen eine gute Leistung erzielen, wenn es mit einer kleinen Menge Karbid gemischt wird. Die martensitische Struktur von Restaustenit hat eine gute Verschleißfestigkeit, die zum Mahlen von Kugel- und Auskleidungsplattenmaterialien von Kugelmühlen in Zementwerken verwendet werden kann. Cr20- und Cr26-Gusseisen haben eine gute Übereinstimmung von Härte und Zähigkeit und eine hohe Härtbarkeit, die in dickwandigen verschleißfesten Teilen verwendet werden kann. Darüber hinaus haben Cr20- und Cr26-Gusseisen eine starke Korrosionsbeständigkeit und Oxidationsbeständigkeit, die auch bei Nasskorrosionsverschleiß und Hochtemperaturverschleißbedingungen verwendet werden können.

1.2.3 Verschleißfester legierter Stahl ohne Mangan

Mit der Entwicklung von immer mehr Nicht-Mangan-Legierungsstählen mit hervorragender Leistung wurde festgestellt, dass die Härte und Zähigkeit dieser Art von legiertem Stahl in einem großen Bereich angepasst werden kann, indem das Zusammensetzungsverhältnis optimiert oder die Wärmebehandlung untersucht wird, und das kann haben auch gleichzeitig eine hohe Härte und eine hohe Zähigkeit. Es hat eine gute Anwendungswirkung in vielen Arbeitsbedingungen. Nicht-Mangan-Legierungsstahl kann gleichzeitig eine hohe Härte, eine hohe Festigkeit und eine gute Zähigkeit aufweisen. Seine Festigkeit und Härte sind viel höher als die von austenitischem Manganstahl, und seine Anwendungswirkung ist unter der Bedingung einer geringen Stoßbelastung besser. Chrom, Mangan, Nickel, Silizium, Molybdän und andere Legierungselemente werden oft zu verschleißfestem Stahl hinzugefügt, um seine mechanischen Eigenschaften und Härtbarkeit zu verbessern.

1.2.3.1 Mittelhoch legierter verschleißfester Stahl

In den letzten Jahren haben die Ingenieure von Qiming Machinery viel Forschung zu mittel- und hochlegiertem martensitischem verschleißfestem Stahl (C 0,2 ~ 0,25 %, Cr 3 ~ 16 %, Ni ≤ 2 %, Mo ≤ 1 %) und Auskleidungsplatten durchgeführt einige Fortschritte wurden erzielt.

(1) Entwurf der chemischen Zusammensetzung

Kohlenstoffelement

Der Kohlenstoffgehalt wirkt sich direkt auf die Mikrostruktur, die mechanischen Eigenschaften, die Härtbarkeit und andere Eigenschaften von legiertem Stahl aus. Die Ergebnisse zeigen, dass die Härte der Probe mit abnehmendem Kohlenstoffgehalt abnimmt, was zu einem Mangel an Verschleißfestigkeit führt, aber die Zähigkeit ist relativ besser; mit zunehmendem Kohlenstoffgehalt nimmt die Härte der Probe zu, die Verschleißfestigkeit ist relativ besser, aber die Plastizität und Zähigkeit werden schlechter. Die Ergebnisse zeigen, dass die Härte von legiertem Stahl mit zunehmendem Kohlenstoffgehalt zunimmt und seine plastische Zähigkeit abnimmt. Wenn der Kohlenstoffgehalt in einem bestimmten Bereich liegt (0,2 ~ 0,25 %), nimmt die Schlagzähigkeit (α K) von legiertem Stahl sehr langsam ab und bleibt fast unverändert. Innerhalb dieses Bereichs des Kohlenstoffgehalts ist die Mikrostruktur von legiertem Stahl Lattenmartensit. Die Ergebnisse zeigen, dass die zusammengesetzten mechanischen Eigenschaften der drei Arten von Strukturen gut sind und die Schlagkorrosionsabriebverschleißfestigkeit ausgezeichnet ist.

Chrom-Element

Das Chromelement kann die Härtbarkeit von legiertem Stahl bis zu einem gewissen Grad verbessern. Der Stahl hat nach dem richtigen Wärmebehandlungsprozess gute umfassende mechanische Eigenschaften. Chromelemente können in Form von chromhaltigem Carbid in aufgekohltem Stahl vorliegen, was die Verschleißfestigkeit von Stahlteilen bis zu einem gewissen Grad weiter verbessern kann. Unsere Ingenieure haben den Einfluss von Cr auf die Eigenschaften von Cr-Ni-Mo-legierten Stählen mit einem C-Gehalt von 0,15-0,30 untersucht. Die Ergebnisse zeigen, dass die Schlagzähigkeit von legiertem Stahl durch Erhöhen des Chromgehalts unter der Bedingung des Abschreckens und Anlassens verbessert werden kann. Daher können wir bei der Konstruktion von legiertem Stahl den Gehalt an Chromelementen so anpassen, dass legierter Stahl umfassendere mechanische Eigenschaften erhält, um die beste Verschleißfestigkeit zu erzielen.

Unsere Ingenieure haben die Verschleißfestigkeit von legiertem Stahl mit verschiedenen Chromelementen unter sauren Bedingungen untersucht. Es wurde festgestellt, dass mit zunehmendem Chromgehalt (1,5 % ~ 18 %) die Verschleißfestigkeit von Stahlteilen zunächst zunimmt und dann abnimmt. Wenn der Chromgehalt 12,5 % beträgt, hat der Stahl die beste Verschleißfestigkeit und Korrosionsbeständigkeit. Schließlich beträgt der Massenanteil des Legierungselements Chrom Es wird geschlussfolgert, dass 10 bis 12 % des verschleißfesten legierten Stahls die beste verschleißfeste Wirkung haben.

Nickelelement

Gleichzeitig kann Nickel die Härtbarkeit von legiertem Stahl verbessern, um seine mechanischen Eigenschaften zu optimieren. Die Ergebnisse zeigen, dass die Härte von legiertem Stahl durch Hinzufügen von Nickelelementen nur wenig verbessert wird, aber die Stoßabsorptionsenergie und Zähigkeit von legiertem Stahl in großem Ausmaß verbessert werden können. Gleichzeitig kann Nickel die Passivierung von Fe-Cr-legiertem Stahl beschleunigen und die Korrosions- und Oxidationsbeständigkeit von Fe-Cr-legiertem Stahl optimieren. Der Nickelgehalt in verschleißfestem legiertem Stahl sollte jedoch nicht zu hoch sein (im Allgemeinen weniger als 2 %). Im Allgemeinen macht ein zu hoher Nickelgehalt die γ-Phasenzone zu groß, was zu einer Zunahme der Restaustenitphase in dem legierten Stahl führt, was dazu führt, dass der legierte Stahl keine guten Gesamteigenschaften erzielen kann.

Element Molybdän

Molybdän kann die Korngröße von legiertem Stahl bis zu einem gewissen Grad verfeinern, um die umfassenden Eigenschaften von legiertem Stahl zu optimieren. Molybdän kann die Härtbarkeit von martensitischem Stahl verbessern und gleichzeitig die Festigkeit, Härte und Korrosionsbeständigkeit von martensitischem Stahl verbessern. Der Siliziumgehalt in Stahlteilen liegt in der Regel unter 1 %.

Siliziumelement

Der Siliziumgehalt kann die Austenitumwandlung von legiertem Stahl beeinflussen. Die Zugabe von Silizium verlangsamt die Diffusion von Kohlenstoffatomen beim Abschreckprozess, behindert die Bildung von Karbiden in legiertem Stahl, was zu einer hohen Kohlenstoffkonzentration führt. Die Stabilität der Austenitphase wird während der Phasenumwandlung verbessert. Gleichzeitig kann eine gewisse Si-Menge die Härte und Verschleißfestigkeit von legiertem Stahl durch Lösungsverfestigung verbessern. Im Allgemeinen beträgt der Siliziumgehalt in Stahl etwa 0,3 % ~ 0,6 %.

(2) Wärmebehandlungsverfahren und metallografische Struktur

Der Wärmebehandlungsprozess wirkt sich direkt auf die Mikrostruktur und die mechanischen Eigenschaften von Stahlteilen aus. Unsere Ingenieure fanden heraus, dass der Wärmebehandlungsprozess einen Einfluss auf einen niedrig legierten verschleißfesten Stahl hat (chemische Zusammensetzung: C 0,3 %, Mn 0,3 %, Cr 1,6 %, Ni 0,4 %, Mo 0,4 %, Si 0,30 %, Re 0,4 % ). Die Wärmebehandlung ist Abschrecken (850 ℃, 880 ℃, 910 ℃ und 930 ℃) und Anlassen (200 ℃ und 250 ℃). Die Ergebnisse zeigen, dass bei konstanter Anlasstemperatur die Härte der Probe mit zunehmender Abschrecktemperatur zunimmt, während die absorbierte Schlagenergie abnimmt und die Zähigkeit schlechter wird. In dem bei 250 ℃ angelassenen legierten Stahl scheiden sich mehr Karbide aus, was die Härte der Matrix erhöht. Die mechanischen Eigenschaften der bei 250 ℃ getemperten Probe sind besser als die bei 200 ℃ getemperten. Die Verschleißfestigkeit des bei 890 ℃ angelassenen und bei 250 ℃ angelassenen niedriglegierten Stahls ist am besten.

Unsere Ingenieure untersuchten auch die Wärmebehandlung von niedrig legiertem Stahl mit mittlerem Kohlenstoffgehalt und einer chemischen Zusammensetzung von 0,51 % C, 0,13 % Si, 1,52 % Cr und 2,4 % Mn. Die Auswirkungen von Wasserkühlung, Luftkühlung und Luftkühlung auf die Mikrostruktur des legierten Stahls wurden jeweils untersucht. Die Mikrostruktur von abgeschrecktem legiertem Stahl ist Martensit, und die Mikrostruktur nach Luftkühlung und Luftkühlung ist sowohl Martensit als auch Bainit. Nach weiterem Anlassen bei 200 ° C , 250 ℃, 300 ℃, 350 ℃ und 400 ℃ zeigt die Gesamthärte der Proben einen Abwärtstrend. Darunter sind die luftgekühlten und luftgekühlten Proben mehrphasige Strukturen, die die Bainitphase enthalten, und ihre Härte nimmt langsamer ab. Der Verschleißverlust nimmt mit steigender Anlasstemperatur zu. Da die Bainitstruktur eine gute Beständigkeit gegen Anlasserweichung und eine gute Zähigkeit aufweist, nimmt die Härte von luftgekühlten und luftgekühlten Proben ab. Die Verschleißfestigkeit der Verbundstruktur mit der Bainitphase ist besser.

(3) Studie über Auskleidungsmaterialien für Bergbaumühlen

Unsere Ingenieure analysierten das Versagensverhalten der Auskleidungsplatte (legierter Stahl 5cr2nimo) der halbautogenen Mühle in der Vanadium-Titan-Magnetit-Mine. Die Ergebnisse zeigen, dass die Mikrostruktur des legierten Stahls Martensit mit Restaustenit ist. Während des Betriebs der Auskleidungsplatte übt der mineralische Zuschlagstoff auf die Auskleidungsplatte eine prall-abrasive Verschleißwirkung aus, und die Auskleidungsplatte wird auch durch den Zellstoff korrodiert. Auf der verschlissenen Oberfläche der Auskleidungsplatte im Betrieb wurde eine große Anzahl von Korrosionsnarben und Rissen beobachtet. Es wird angenommen, dass der Ausfallgrund der Auskleidungsplatte darin besteht, dass die Stoßbelastung unter Betriebsbedingungen zu niedrig ist und die Auskleidungsplatte nicht ausreichend gehärtet ist, was zu einer geringen Härte der Arbeitsfläche der Auskleidungsplatte und einer schlechten Verschleißfestigkeit führt .

Unsere Ingenieure untersuchten auch die abrasive Verschleißfestigkeit von drei Arten von kohlenstoffarmen hochlegierten Stählen mit unterschiedlichem Kohlenstoffgehalt (C: 0,16 %, 0,21 %, 0,25 %). Die Ergebnisse zeigen, dass die Härte des legierten Stahls mit zunehmendem Kohlenstoffgehalt zunimmt, während die Stoßabsorptionsenergie abnimmt. Die experimentellen Ergebnisse zeigen, dass der legierte Stahl mit 0,21 % Kohlenstoffgehalt den geringsten Verschleißverlust und die beste Schlagkorrosionsabriebverschleißfestigkeit aufweist.

Die Auswirkung des Siliziumgehalts (Si: 0,53, 0,97, 1,49, 2,10, 2,60, c0,25 %) auf die Mikrostruktur, die mechanischen Eigenschaften und die Verschleißfestigkeit von Stahlguss mit mittlerem Kohlenstoffgehalt und hohem Chromgehalt wurde ebenfalls untersucht. Die Ergebnisse zeigen, dass der legierte Stahl mit einem Siliziumgehalt von 1,49 % die höchste Härte (55,5 HRC) und die beste Zähigkeit (Schlagabsorptionsenergie: 27,20 J) aufweist und seine Mikrostruktur Lattenmartensit ist. Der Schlagkorrosionsverschleißtest (Schlagbelastung: 4,5 J) zeigt, dass der legierte Stahl mit einem Siliziumgehalt von 1,49 % den geringsten Verschleißverlust und die beste Schlagkorrosionsverschleißfestigkeit aufweist.

Unsere Ingenieure untersuchten auch den abrasiven Verschleiß durch Schlagkorrosion von drei Arten von Auskleidungsstahl für das Nassschleifen von Minen. Die drei Arten von Auskleidungen sind hochlegierter Stahl mit niedrigem Kohlenstoffgehalt (Stahlmartensitstruktur, Härte: 45 ~ 50 HRC, Schlagzähigkeitswert größer als 50 J / cm2), Hochmanganstahl (einphasige Austenitstruktur, Härte > 21 HRC, Schlag Zähigkeitswert größer als 147 J / cm2) und legierter Stahl mit mittlerem Kohlenstoffgehalt (gehärtete Martensitstruktur mit einer geringen Menge Bainit und Restaustenit, Härte: 57 ~ 62 HRC, Schlagzähigkeitswert: 20 ~ 30 J / cm2)。 Die Schlagbelastung beträgt 2,7 J und das Erzmaterial ist saures Eisenerz. Die Testergebnisse zeigen, dass die Auskleidung aus hochlegiertem Stahl mit niedrigem Kohlenstoffgehalt den geringsten Abriebgewichtsverlust und die beste Schlagkorrosionsverschleißfestigkeit aufweist.

1.2.3.2 Niedrig legierter verschleißfester Stahl

Die Vorteile von niedrig legiertem Stahl zeigen sich hauptsächlich in seiner guten Härtbarkeit, hohen Härte und hohen Zähigkeit. Immer mehr Forscher beginnen damit, die Möglichkeit der Verwendung von niedriglegiertem Stahl anstelle von hochmanganhaltigem Stahl als Mühlenauskleidungen der Nassmühle zu untersuchen. Im Allgemeinen wird der niedriglegierte Stahl in angelassenen Martensit mit guten umfassenden Eigenschaften umgewandelt, indem Elemente wie C, Mn, Cr, Si, Mo, B hinzugefügt und eine geeignete Wärmebehandlung ausgewählt werden.

Unsere Ingenieure haben die Anwendung von zg40cr2simnmov-Stahl in den Mühlenauskleidungen untersucht. Der Wärmebehandlungsprozess ist 900 ℃ Glühen + 890 ℃ Ölabschrecken + (220 ± 10 ℃) Anlassen. Nach der obigen Wärmebehandlung ist die Mikrostruktur von zg40cr2simnmov-Stahl einphasig angelassener Martensit, und seine umfassenden mechanischen Eigenschaften sind gut: Härte ≥ 50 HRC, Streckgrenze ≥ 1200 MPa, Schlagzähigkeit ≥ 18 J/cm2. Der legierte Stahl und der Hochmanganstahl (mechanische Eigenschaften: Härte ≤ 229 hb, Streckgrenze ≥ 735 mpa, Schlagzähigkeit ≥ 147 j / cm2) wurden in mehreren Minen wie der Aluminiumoxidanlage der Shandong Aluminium Corporation getestet. Die Testergebnisse zeigen, dass die Stahlauskleidungsplatte zg40cr2simnmov eine lange Lebensdauer in einer Nasskugelmühle und einer Trockenkugelmühle hat.

Unsere Ingenieure haben auch die Untersuchung eines niedrig legierten, verschleißfesten Stahlgusses und die Verwendung von Auskleidungsplatten untersucht. Für den niedrig legierten Stahl wurden verschiedene Wärmebehandlungsverfahren untersucht, und das optimale Verfahren war das Abschrecken bei 900 ~ 950 ℃ und das Anlassen bei 500 ~ 550 ℃. Nach der Wärmebehandlung hatte der legierte Stahl die besten mechanischen Eigenschaften, Härte: 46,2 HRC, Streckgrenze: 1500 MPa, Schlagzähigkeit: 55 J/cm2.

Die Ergebnisse des abrasiven Schlagverschleißes zeigen, dass die Verschleißfestigkeit des niedriglegierten Stahls, der bei 900 ~ 950 ℃ abgeschreckt und bei 500 ~ 550 ℃ angelassen wurde, unter den gleichen Testbedingungen besser ist als bei ZGMn13. Darüber hinaus wurden der legierte Stahl und ZGMn13 im Sizhou-Konzentrator der Dexing-Kupfermine getestet. Die Ergebnisse zeigen, dass die Lebensdauer der aus mehreren Elementen bestehenden Auskleidung aus niedriglegiertem Stahl 1,3-mal länger ist als die der gewöhnlichen ZGMn13-Auskleidungsplatte.

Unter der Bedingung des Nassschleifens in Metallminen werden die Beschränkungen der traditionellen Auskleidung aus hochmanganhaltigem Stahl, die derzeit weit verbreitet ist, immer deutlicher, und es ist der allgemeine Trend, dass ihre dominierende Position ersetzt wird. Der derzeit entwickelte niedrig legierte martensitische verschleißfeste Stahl hat eine gute Verschleißfestigkeit, aber seine Zähigkeit ist schlecht, was dazu führt, dass seine Schlagfestigkeit die Arbeitsbedingungen einer Metallminenauskleidungsplatte nicht erfüllen kann. Eine ähnliche Situation besteht bei anderen legierten Stählen, die die Erneuerung der Auskleidung von Bergwerksmühlen behindern. Es ist immer noch eine schwierige Aufgabe, einen neuen verschleißfesten legierten Stahl zu entwickeln, der die traditionellen Stahlwerksauskleidungen mit hohem Mangangehalt ersetzen kann.

1.2.3.3 Bainit-verschleißfester Stahl

Die mechanischen Gesamteigenschaften von bainitischem Stahl sind gut, und der untere Bainitstahl hat eine hohe Härte, eine hohe Zähigkeit, eine geringe Kerbempfindlichkeit und eine Rissempfindlichkeit. Die traditionelle Produktionsmethode von bainitischem Stahl besteht darin, Mo, Ni und andere Edelmetalle hinzuzufügen und einen isothermen Abschreckprozess anzuwenden. Dies macht nicht nur die Produktionskosten von bainitischem Stahl zu hoch, sondern führt aufgrund der Schwierigkeit der Prozesssteuerung auch leicht zu einer Instabilität der Stahlqualität. Auch die industrielle Anwendung von bainitischem Stahl ist stark eingeschränkt. Mit der weiteren Exploration und Exploration von bainitischem Stahl wurde Bainit-Dualphasenstahl entwickelt, wie z. Bainitstahl kann in der Industrie verwendet werden.

Austenit-Bainit (A / b)-Zweiphasenstahl kombiniert die starke Kaltverfestigungsfähigkeit von Austenit und die hohe Härte und Zähigkeit von Bainit, sodass a / b-Zweiphasenstahl eine hohe Festigkeit und gute Zähigkeit sowie eine hervorragende Verschleißfestigkeit aufweist. Mn Si Austenit-Bainit-Dualphasenstahl, der durch Austempern erhalten wird, hat eine gute Verschleißfestigkeit, die viele Verschleißfestigkeitsbedingungen erfüllen kann. Bei dieser Art von Zweiphasenstahl werden Mn, Cr und andere kostengünstigere Elemente ausgewählt, um die Härtbarkeit von Stahlteilen zu verbessern. Die Produktionskosten werden weiter reduziert und ein neuer Typ von Mn-Si-Austenit-Bainit-Zweiphasenstahl mit guten umfassenden Eigenschaften wird erhalten. Eine Art bainitischer Stahl mit Mikro- und Nanostruktur mit in der Bainitmatrix dispergiertem Restaustenit wird eingeführt. Der New Bainitic Steel hat sowohl eine ultrahohe Festigkeit als auch Plastizität und weist hervorragende mechanische Eigenschaften auf. Die Ergebnisse zeigen, dass der mikrobainitische Stahl mit hohem Restaustenit einen hohen Härtewert bei relativ niedriger Anlasstemperatur (weniger als 500 ℃) aufweist, was eine gute Anlassstabilität zeigt.

Obwohl bainitischer Stahl ausgezeichnete mechanische Eigenschaften hat, ist sein Herstellungsverfahren komplex und seine Kosten sind zu hoch, was seine Anwendung in der Gruben-Nassschleifauskleidungsplattenindustrie einschränkt. Die industrielle Anwendung von verschleißfestem Stahl der Bainit-Reihe in Metallminen muss weiter erforscht werden.

1.2.3.4 Perlit-verschleißfester Stahl

Perlitischer Stahl wird normalerweise durch Normalisieren und Anlassen nach dem Legieren mit Chrom, Mangan, Molybdän und anderen Elementen in Kohlenstoffstahl erhalten. Perlitischer Stahl hat eine gute Zähigkeit, Schlagermüdungsbeständigkeit, einfache Wärmebehandlung und keine wertvollen Legierungselemente. Seine Produktionskosten sind niedrig. Es ist eine Art verschleißfester und korrosionsbeständiger legierter Stahl mit großem Entwicklungspotential. Verschleißfester legierter Cr Mn Mo-Stahl mit hohem Kohlenstoffgehalt hat eine gute Zähigkeit und eine gewisse Kaltverfestigungsfähigkeit, sodass er in Umgebungen mit korrosivem abrasivem Verschleiß mit bestimmter Stoßbelastung verwendet werden kann.

Die chemische Zusammensetzung und die mechanischen Eigenschaften eines repräsentativen verschleißfesten CrMnMo-Perlit-Stahls mit hohem Kohlenstoffgehalt sind in Tabelle 1-1 gezeigt.

| Tabelle 1-1 Chemische Zusammensetzung und mechanische Eigenschaften von Perlit-verschleißfestem Stahlguss | |||||||

| Chemische Zusammensetzung | mechanische Eigenschaften | ||||||

| C | Mn | Si | Ni | Kr | Mo | HBW | KV2/J |

| 0,55 | 0,6 | 0,3 | 0 | 2 | 0,3 | 275 | / |

| 0,65 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 325 | 9.0-13.0 |

| 0,65 | 0,9 | 0,3 | 0 | 2 | 0,3 | 321 | / |

| 0,75 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 363 | 8,0-12,0 |

| 0,75 | 0,6 | 0,3 | 0 | 2 | 0,3 | 350 | / |

| 0,85 | 0,9 | 0,7 | 0,2 | 2.5 | 0,4 | 400 | 6,0-10,0 |

1.3 Verschleißmechanismus und Modell

Verschleiß bezieht sich auf das Phänomen, dass das Material aufgrund einer bestimmten Spannung aufgrund des relativen Gleitens des Materials von der Kontaktfläche getrennt wird. Der Mechanismus der Materialablösung von der Oberfläche kann aufgrund der unterschiedlichen Eigenschaften von Materialien, Arbeitsumgebung, Belastung und Wirkungsweise unterschiedlich sein. Der Verschleißmechanismus kann in Adhäsionsverschleiß, abrasiven Verschleiß, Oberflächenermüdungsverschleiß, Reibverschleiß und Schlagverschleiß unterteilt werden. Laut Statistik ist der durch abrasiven Verschleiß verursachte wirtschaftliche Verlust mit etwa 50% der Gesamtsumme am größten, Adhäsionsverschleiß macht 15% der Gesamtsumme aus; Reibverschleiß macht 7 % aus; Erosionsverschleiß macht 7 % der Gesamtmenge aus; Korrosionsverschleiß macht 5 % der Gesamtmenge aus.

1.3.1 Abrasiver Verschleißmechanismus

Der durch abrasiven Verschleiß verursachte Verschleiß von legiertem Stahl ist am größten, was hauptsächlich aus 1. dem Verschleiß verursacht wird, der durch das Gleiten einer harten und rauen Oberfläche auf der weichen Oberfläche verursacht wird; 2. Der Verschleiß, der durch die gegenseitige Reibung harter Partikel verursacht wird, die zwischen den Kontaktflächen gleiten. Entsprechend den unterschiedlichen Verschleißbedingungen kann der abrasive Verschleißmechanismus in die folgenden zwei Typen unterteilt werden:

Typ 1: Micro-Schneidwerk

Unter Einwirkung äußerer Belastung erzeugen die Abriebpartikel an der Materialoberfläche eine Kraft auf das Material. Bei Kraftrichtung in Normalrichtung erzeugen die Verschleißpartikel an der Materialoberfläche eine Kraft auf das Material. Bei tangentialer Kraftrichtung bewegen sich die Schleifpartikel aufgrund der Tangentialität parallel zur Verschleißfläche Gewalt. Wenn der Widerstand der Schleifpartikel, die sich auf der Materialoberfläche bewegen, gering ist, wird das Material geschnitten und Späne erzeugt. Der Schnittpfad von Schleifpartikeln auf der Materialoberfläche ist schmal und flach, und die Schnittgröße ist klein, daher wird es als Mikroschneiden bezeichnet. Wenn die Schleifkörner keine scharfen Kanten haben oder die Winkel von der Schneidbahnrichtung abweichen oder das Material selbst eine gute Plastizität hat, wird das Material durch die Schneidwirkung nicht sprengen, sondern nach vorne oder zu beiden Seiten geschoben Schleifpartikel, und eine Furche wird auf der Materialoberfläche entlang des Bewegungspfades der Schleifpartikel gebildet.

Typ 2: Mechanismus des Ermüdungsabplatzens

Der Ermüdungsabplatzmechanismus bezieht sich darauf, dass die Matrix unter der Wirkung von Schleifpartikeln verformt und gehärtet wird und aufgrund von Kontaktspannung Risse auf der Schicht unter der Oberfläche erzeugt werden. Die Risse reichen bis zur Oberfläche und fallen in Form einer dünnen Schicht ab, und auf der Oberfläche des Materials bilden sich unregelmäßige Abplatzgrübchen. Wenn die Schleifpartikel auf der Oberfläche der Probe gleiten, wird ein großer plastischer Verformungsbereich gebildet. Nach wiederholter plastischer Verformung aufgrund der Kaltverfestigung löst sich die Oberfläche des Materials schließlich in Abrieb ab. Im Allgemeinen ist die Ermüdungsgrenze basierend auf der Verschleißfestigkeit des Materials falsch.

1.3.2 Mechanismus und Modell von Korrosion und Verschleiß

Die in metallurgischen Minen eingesetzte Nassmühle leidet nicht nur unter den Auswirkungen schwerer Belastung und starkem Verschleiß, sondern wird auch durch flüssigen Schlamm korrodiert. Korrosionsverschleiß bezieht sich auf den Prozess des Massenverlusts, der durch die elektrochemische oder chemische Reaktion zwischen der Materialoberfläche und der Umgebung verursacht wird, was als Korrosionsverschleiß bezeichnet wird. Der Betriebszustand der Nassmühle in der Mine ist normalerweise elektrochemischer Korrosionsverschleiß. Der sich gegenseitig fördernde Mechanismus zwischen Verschleiß und Korrosion führt dazu, dass der Materialverlust die Einzelverschleißrate plus die Korrosionsrate übersteigt. Um den Einfluss des Nassabriebs auf den Verschleißmechanismus zu untersuchen, ist es notwendig, den Korrosionsmechanismus zu untersuchen.

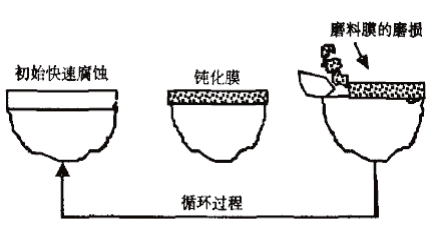

1.3.2.1 Verschleißförderung durch Korrosion

(1) Modell mit mechanischer Entfernung. Abbildung 1-3 zeigt das mechanische Entfernungsmodell. Aufgrund des Vorhandenseins eines korrosiven Mediums tritt während der Korrosion und des Verschleißes eine gleichmäßige Korrosion auf der Metalloberfläche auf, und die erzeugten Korrosionsprodukte können die Oberfläche der Probe vollständig bedecken. Diese Schicht aus Korrosionsprodukt wird als Korrosionsfilm bezeichnet. Es kann die Materialoberfläche vor weiterer Korrosion schützen, wird jedoch leicht durch andere harte Materialien oder abrasive Partikel beim relativen Gleiten von Spannungen abgenutzt. Dann korrodiert die blanke Metalloberfläche leicht, Verschleiß fördert also die Korrosion. In einem bestimmten Korrosionsmedium hängt die Korrosionsbeständigkeit von Materialien hauptsächlich von der Passivschicht ab. Im Allgemeinen erhöht sich die Korrosionsverschleißrate von Metall mit schlechter Wiederherstellungsfähigkeit des passiven Films um 2 Größenordnungen oder sogar 4 Größenordnungen verglichen mit der einzelnen statischen Korrosionsrate.

(2) Gemäß dem elektrochemischen Modell wird aufgrund der Winkelscherkraft des Schleifmittels ein bestimmter Bereich der plastischen Verformung auf der Oberfläche der Metallprobe erzeugt. Die elektrochemische Korrosion der Metalloberfläche ist sehr ungleichmäßig, was zu einer weiteren Erhöhung der Korrosionsgeschwindigkeit führt.

1.4 Zweck, Bedeutung und Hauptinhalte dieser Forschung

Die Betriebskosten einer halbautogenen Mühle, die in der Metallminenproduktion verwendet wird, sind enorm, und der schwerwiegendste Teil des Verschleißes und der Ausgaben ist die Mühlenauskleidung. China verbraucht jedes Jahr etwa 2,2 Millionen Tonnen verschleißfester Stahlmaterialien. Darunter verbraucht die unter verschiedenen Produktionsbedingungen verwendete Mühlenauskleidung bis zu 220.000 Tonnen Stahl, was etwa einem Zehntel des Gesamtverbrauchs an verschleißfesten Stahlteilen entspricht.

Der Betriebszustand der halbautogenen Mühlen, die in metallurgischen Minen verwendet werden, ist schlecht. Als am stärksten beschädigter Teil der Mühle ist die Lebensdauer der Auskleidung zu kurz, was nicht nur die Betriebskosten der halbautogenen Mühle erhöht, sondern auch die Produktionseffizienz der Metallmine ernsthaft beeinträchtigt. Derzeit wird für die Auskleidungsplatte der halbautogenen Mühle üblicherweise Hochmanganstahl verwendet. Obwohl Stahl mit hohem Mangangehalt eine gute Gesamtleistung und gute Kaltverfestigungsfähigkeit aufweist, ist die Streckgrenze von Stahl mit hohem Mangangehalt zu niedrig, was leicht zu verformen und zu versagen ist, was die Betriebsbedingungen von halbautogenen Mühlenauskleidungen und den Service nicht erfüllen kann Die Lebensdauer der Auskleidungsplatte ist kurz. Um die obigen Probleme zu verbessern, muss ein neuer Typ von verschleißfestem legiertem Stahl mit guten Gesamteigenschaften als Ersatz für Stahlwerksauskleidungen mit hohem Mangangehalt entwickelt werden.

Basierend auf der Analyse der Industrie- und Bergbauumgebung der halbautogenen Mühle und der Analyse der Auskleidungsmaterialien verschiedener Nassmühlen wird festgestellt, dass die Auskleidung der halbautogenen Mühle von großer Bedeutung ist Der verschleißfeste legierte Stahl denn Platte sollte sowohl Härte als auch Zähigkeit haben; der legierte Stahl sollte so weit wie möglich eine einphasige Struktur haben, oder es sollte eine mehrphasige Struktur mit einer guten Übereinstimmung von Härte und Zähigkeit sein, wie z. B. Matrixstruktur + Karbid; der legierte Stahl sollte auch eine gute Streckgrenze aufweisen und eine gewisse Fähigkeit haben, einer Verformung zu widerstehen; Der legierte Stahl sollte eine gute Abriebfestigkeit gegen Schlagkorrosion aufweisen.

Die wichtigsten Forschungsinhalte sind wie folgt:

(1)Studie zur Wärmebehandlung von verschleißfestem niedriglegiertem Stahl mit hohem Kohlenstoffgehalt.

Durch die Analyse der Mikrostruktur, der mechanischen Eigenschaften und des abrasiven Verschleißes durch Schlagkorrosion von kohlenstoffarmem, niedrig legiertem, verschleißfestem Stahl mit unterschiedlicher Wärmebehandlung wurde eine Art verschleißfester, korrosionslegierter Stahl mit besseren umfassenden Eigenschaften erhalten.

Die Zusammensetzung des niedrig legierten Stahls mit hohem Kohlenstoffgehalt: C 0,65 %, Si 0,54 %, Mn 0,97 %, Cr 2,89 %, Mo 0,35 %, Ni 0,75 %, N 0,10 %.

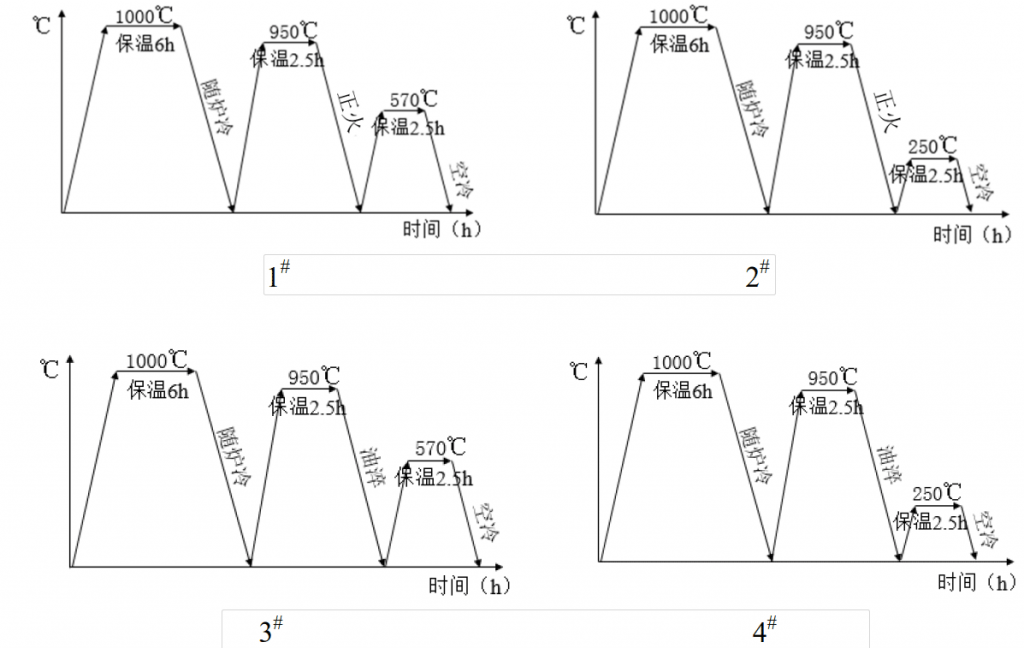

Wärmebehandlung von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt: 1000 ℃ × 6 Std. Glühen + 950 ℃ × 2,5 Std. Ölabschreckung + 570 ℃ × 2,5 Std. Anlassen; 1000 ℃× 6 Std. Glühen + 950 ℃× 2,5 Std. Ölabschreckung + 250 ℃× 2,5 Std. Anlassen; 1000 ℃× 6h Glühen + 950 ℃× 2,5h Normalisieren + 570 ℃× 2,5h Anlassen; 1000 ℃× 6h Glühen + 950 ℃× 2,5h Normalisieren + 250 ℃× 2,5h Anlassen.

(2) Basierend auf der Konstruktion von legiertem Stahl mit hohem Kohlenstoffgehalt wurden verschleißfester bainitischer Stahl mit hohem Kohlenstoffgehalt, Verbundwerkstoff aus Stahl mit hoher Manganmatrix bzw. Perlitstahl entworfen. Das Gießen und die Wärmebehandlung der Mühlenauskleidungen wurden in der Qiming-Maschinerie abgeschlossen, und der Vorversuch wurde in Metallminen durchgeführt.

(3) Mikrostrukturbeobachtung und -forschung.

Die metallografische Struktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt im Wärmebehandlungszustand wurde beobachtet, und der Einfluss verschiedener Wärmebehandlungsprozesse auf die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt wurde durch Analyse und Vergleich analysiert. Gleichzeitig wird die Mikrostruktur von verschleißfestem bainitischem Stahl, Perlitstahl und Verbundauskleidung mit einer Matrix aus hochmanganhaltigem Stahl analysiert.

(4) Test und Forschung zu mechanischen Eigenschaften.

Die Härte und Schlagenergie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt im Gusszustand und wärmebehandelt wurden getestet, und die Härte und Schlagzähigkeit von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt nach unterschiedlicher Wärmebehandlung wurden untersucht. Gleichzeitig wurden die Härte und absorbierte Aufprallenergie von verschleißfestem bainitischem Stahl, Perlitstahl und Verbundauskleidungen mit hoher Manganstahlmatrix getestet und analysiert. Zugversuche wurden an niedriglegierten Stählen mit hohem Kohlenstoffgehalt im Gusszustand und wärmebehandelten Stählen durchgeführt, um die Streckgrenze und andere Eigenschaften von niedriglegierten Stählen mit hohem Kohlenstoffgehalt mit unterschiedlichen Wärmebehandlungsverfahren zu untersuchen. Gleichzeitig wurde die Streckgrenze von verschleißfestem bainitischem Stahl, perlitischem Stahl und Verbundauskleidung mit einer Matrix aus hochmanganhaltigem Stahl getestet und analysiert.

(5) Studie über abrasive Verschleißeigenschaften von Schlagkorrosion

Unter der Schlagenergie von 4,5j bzw. 9j wurden die Schlagkorrosionsverschleißfestigkeit und der Verschleißmechanismus von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt mit verschiedenen Wärmebehandlungsprozessen und die Schlagkorrosionsverschleißfestigkeit von verschleißfestem bainitischem Stahl, Perlitstahl, untersucht , und Hochmangan-Stahlmatrix-Verbundauskleidungsplatten wurden getestet und verglichen. Die Analyse liefert die Grundlage für die praktische industrielle Anwendung von Stahl.

2.0 Testbedingungen und -methoden

Im Zustand des feuchten korrosiven Mediums ist die Korrosionsrate des Stahlmaterials viel höher als im trockenen Zustand, der ein Vielfaches des trockenen Zustands ist. Um verschleißfesten, korrosionsbeständigen und schlagfesten verschleißfesten legierten Stahl zu entwickeln, werden in diesem Dokument niedriglegierter verschleißfester Stahl mit hohem Kohlenstoffgehalt, bainitischer Stahl, Perlitstahl und Hochmanganstahl-Matrix-Verbundwerkstoffe entworfen , und die Mikrostruktur und die mechanischen Eigenschaften dieser legierten Stähle werden ebenfalls untersucht. Zugversuche, Schlagversuche, Schlagkorrosions- und Schleifverschleißtests wurden durchgeführt, um verschleißfesten Stahl mit besserer umfassender Leistung zu erhalten, der eine Referenz für die Auswahl von Semi liefern kann -autogene Mühlenauskleidungen.

2.1 Prüfverfahren

2.1.1 Testblockguss

Die in diesem Dokument verwendeten Proben aus hochkohlenstoffhaltigem und niedrig legiertem Stahl wurden in einem Mittelfrequenz-Induktionsofen mit alkalischer Ofenauskleidung geschmolzen und in einen Standard-Y-förmigen Testblock gegossen, der in Abb. 2-1 dargestellt ist. Das Gießen und die Wärmebehandlung von verschleißfestem bainitischem Stahl mit hohem Kohlenstoffgehalt, Perlitstahl und Verbundwerksauskleidungen mit hoher Manganstahlmatrix wurden in der Qiming Machinery abgeschlossen, und in der Mine wurden vorläufige Testanwendungen durchgeführt.

2.1.2 Auslegung des Wärmebehandlungsprozesses

Der Wärmebehandlungsprozess hat einen offensichtlichen Einfluss auf die Mikrostruktur, die mechanischen Eigenschaften und die Verschleißfestigkeit von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt. Der Wärmebehandlungsprozess dieser Art von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt ist in Abb. 2-2 dargestellt.

2.1.3 Probenvorbereitung

Die Proben für Mikrostrukturanalyse, Härte, XRD, Schlagtest, Zugtest und Schlagkorrosionsverschleißtest wurden aus Y-förmigen Testblöcken aus niedriglegiertem Stahl mit hohem Kohlenstoffgehalt mit unterschiedlicher Wärmebehandlung und im Gusszustand geschnitten. Das Modell der Drahtschneidemaschine ist DK77. Schneiden Sie den Testblock mit Schleifmaschinenbearbeitung in die entsprechende Rauhigkeit.

2.1.4 Metallographische Strukturbeobachtung

Die Mikrostruktur jeder Probe wurde mit einem optischen Lycra-Mikroskop beobachtet. 4 Vol.-% Salpetersäure-Alkohollösung wurde als Korrosionslösung für niedrig legierten Stahl mit hohem Kohlenstoffgehalt, Perlit-Stahlauskleidung und Verbundauskleidungsplatte aus Stahl mit hoher Manganmatrix in verschiedenen Wärmebehandlungszuständen verwendet. Aufgrund der guten Korrosionsbeständigkeit von bainitischem Stahl wird als Korrosionslösung für die Auskleidungsplatte aus bainitischem Stahl eine Eisen(III)-chlorid-Salzsäure-Alkohol-Lösung ausgewählt. Die Formel der Korrosionslösung ist 1 g Eisenchlorid, 2 ml Salzsäure und 100 ml Ethanol.

2.1.5 Prüfung der mechanischen Eigenschaften

Mechanische Eigenschaften von Materialien, auch mechanische Eigenschaften von Materialien genannt, beziehen sich auf die mechanischen Eigenschaften von Materialien unter verschiedenen äußeren Belastungen in einer bestimmten Umgebung. Die herkömmlichen mechanischen Eigenschaften von Metallmaterialien umfassen Härte, Festigkeit, Schlagzähigkeit und Plastizität. Dieses Projekt konzentriert sich auf Makrohärte, Schlagtests und Zugtests.

Die Rockwell-Härte (HRC) von niedriglegiertem Stahl mit hohem Kohlenstoffgehalt, Bainit-Stahlauskleidung, Perlit-Stahlauskleidung und Verbundauskleidungsplatte aus hochmanganhaltigem Stahl mit Matrix, wie wärmebehandelt und im Gusszustand, wurde mit dem optischen Härteprüfgerät HBRVU-187.5 Bromwell getestet. Jede Probe wurde an 10 verschiedenen Positionen gemessen, und der Härtewert der Probe war das arithmetische Mittel der Testergebnisse.

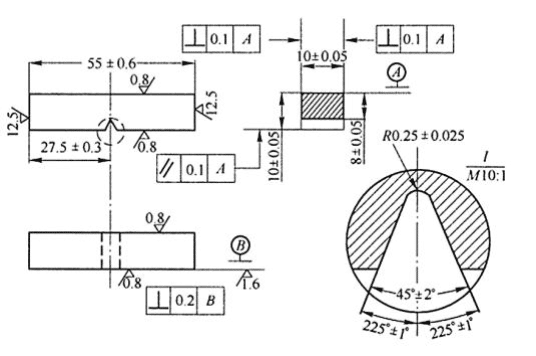

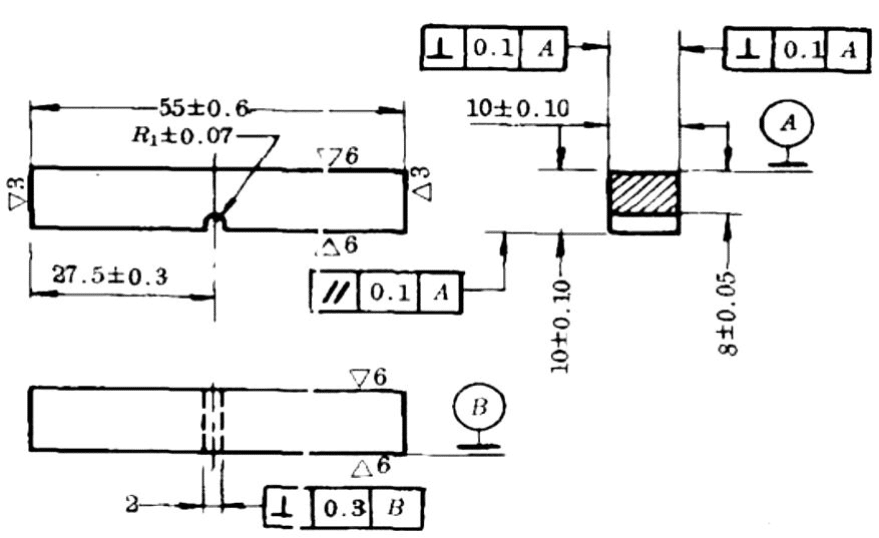

Die instrumentierte Metall-Pendelschlagprüfmaschine JBW-300hc wurde verwendet, um die Schlagabsorptionsenergie von standardmäßigen Charpy-V-Kerbproben aus niedrig legiertem Stahl mit hohem Kohlenstoffgehalt, Perlit-Stahlauskleidung und Bainit-Stahlauskleidung im wärmebehandelten bzw. im Gusszustand zu testen; eine Hochmangan-Stahlmatrix-Verbundauskleidung wurde zu Standard-Charpy-U-Kerb-Proben gemäß dem Standard verarbeitet, und die Stoßabsorptionsenergie wurde getestet. Die Schlaggröße jeder Art von gekerbten Proben beträgt 10 mm × 10 mm × 50 mm, und die durchschnittliche Schlaggröße jeder Probe ist wie in der Zeichnung von 3 Kerben gezeigt.

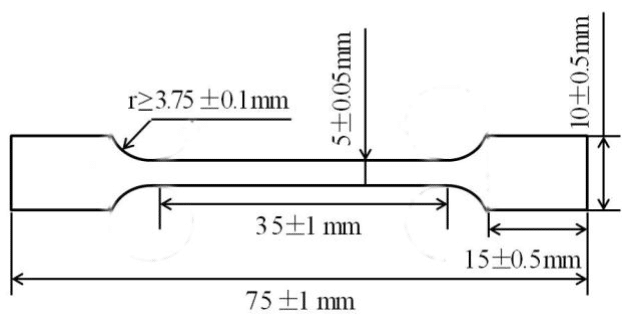

Unter Verwendung der mikrocomputergesteuerten elektronischen Universal-Zugprüfmaschine WDW-300hc wurden Zugversuche an niedrig legiertem Stahl mit hohem Kohlenstoffgehalt, Bainit-Stahlauskleidung, Perlit-Stahlauskleidung und Verbundauskleidungsplatte mit hoher Mangan-Stahlmatrix, wärmebehandelt und im Raum gegossen, durchgeführt Temperatur. Niedrig legierter Stahl mit hohem Kohlenstoffgehalt, bainitischer Stahl, Perlitstahl und Auskleidungsplattenproben aus hochmanganhaltigem Stahlmatrixmaterial, wie gegossen und wärmebehandelt, werden zu Zugprüfstäben verarbeitet, wie in Abb. 2-5 gezeigt. Die Zuggeschwindigkeit bei Raumtemperatur wird auf 0,05 mm/min eingestellt, und jede Probe wird dreimal getestet, und der Durchschnittswert wird genommen.

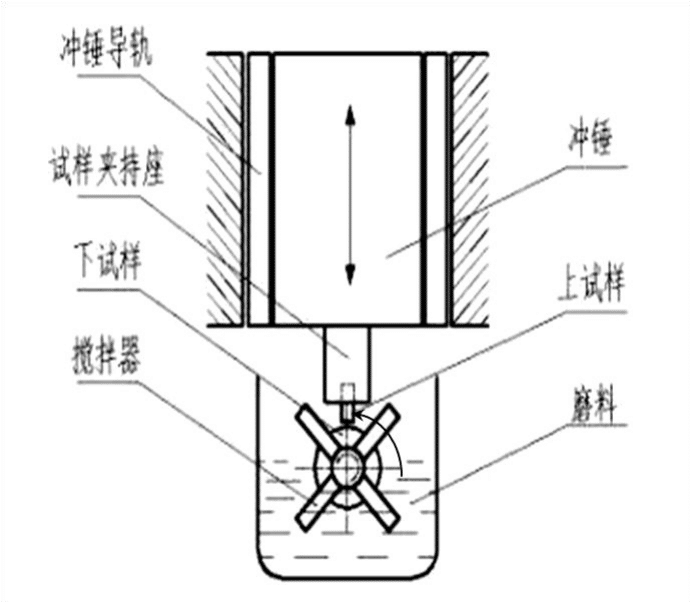

2.1.6 Schlagkorrosionsverschleißtest

Der Schlagkorrosionsabriebverschleißtest wird auf der modifizierten MLD-10a-Abrasivverschleißtestmaschine mit dynamischer Belastung durchgeführt. Das schematische Diagramm des Verschleißprüfgeräts ist in Abb. 2-6 dargestellt. Nach der Modifikation kann die Testmaschine den abrasiven Verschleißzustand der Schlagkorrosion der halbautogenen Mühlenauskleidung bis zu einem gewissen Grad simulieren. Die spezifischen Testparameter sind in Tabelle 2-1 aufgeführt.

| Tabelle 2-1 Die technischen Parameter der Schlagkorrosions-Verschleißprüfmaschine | |

| Parametername | Parameterwert |

| Schlagenergie / J | 4.5 |

| Hammergewicht / kg | 10 |

| Schlagzeiten / Zeit · min-1 | 100 |

| Freie Fallhöhe des Hammers / mm | 45 |

| Rotationsgeschwindigkeit der unteren Probe / R · min-1 | 100 |

| Schleifmittelgröße/Maschenweite | 60-80 (Quarzsand) |

| Massenverhältnis von Wasser zu Quarzsand | 2:5 |

| Wassermasse/kg | 1 |

| Quarzsand Masse/kg | 2.5 |

Während des Tests wird die obere Probe auf dem Hammer installiert und die untere Probe auf die Spindel gesetzt. Angetrieben durch den Motor dreht sich die untere Probe und das Mischblatt auf der Hauptwelle mit dem Motor. Der Schlaghammer wird angehoben, um die erforderliche Höhe der Schlagenergie einzustellen, und fällt dann frei. Angetrieben durch den Hammer, schlägt die obere Probe wiederholt auf die untere Probe und das Schleifmittel (feuchter Quarzsand) zwischen der oberen und unteren Probe durch das Mischblatt. In der Zeitlücke zur Vorbereitung auf den Eintritt in den nächsten Schlagerosionszyklus werden die oberen und unteren Proben und Schleifmittel relativ gleiten, und der Prozess ist ein Dreikörper-Abriebverschleiß. Sowohl die obere als auch die untere Probe sind einem gewissen Stoß- und Abriebverschleiß ausgesetzt, was zu einem Gewichtsverlust der Probe führt, der das Ausmaß des Abriebs der Probe ist.

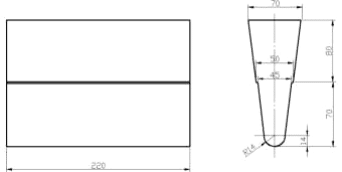

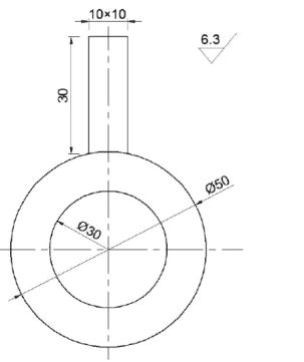

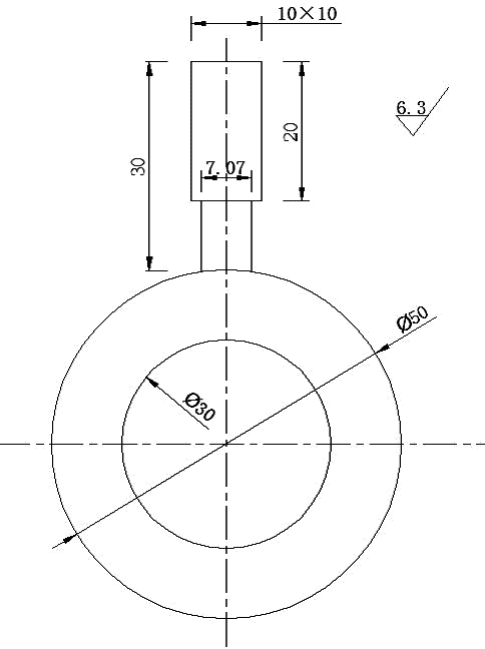

Die unteren Proben der Proben sind 45 Stahl nach dem Abschrecken und Anlassen und die Härte beträgt 50 HRC. Die oberen Proben sind niedrig legierter Stahl mit hohem Kohlenstoffgehalt, Bainit-Stahlauskleidung, Perlit-Stahlauskleidung und Auskleidungsplatte aus Hochmangan-Stahlmatrix-Verbundmaterial, wie wärmebehandelt und wie gegossen. Unter der Aufprallenergie von 4,5 j beträgt die Größe der oberen Probe 10 mm * 10 mm * 30 mm, und die untere Endfläche wird zu einer Bogenfläche mit einem Durchmesser von 50 mm verarbeitet, wie in Abb. 2-7 gezeigt; Der obere Teil der oberen Probe mit einer Aufprallenergie von 9j beträgt 10 mm * 10 mm * 20 mm und der untere Teil 7,07 mm * 7,07 mm * 10 mm, und die untere Endfläche wird wie gezeigt zu einer Bogenfläche mit einem Durchmesser von 50 mm verarbeitet in Abb. 2-8.

Vor dem Verschleißtest sollte die Probe 30 Minuten lang vorgeschliffen werden, um den Einfluss des Installationsfehlers der Probe und anderer Faktoren zu eliminieren. Entfernen Sie nach dem Vorschleifen zuerst die an der abgenutzten Oberfläche haftenden Ablagerungen und andere Ablagerungen mit einer weichen Bürste, reinigen Sie die Probe dann mit absolutem Ethanol-Ultraschall, trocknen Sie sie sofort und wiegen Sie sie mit einer elektronischen Analysenwaage (wiegen Sie sie jedes Mal dreimal, und nehmen Sie seinen Durchschnittswert als Qualität der Probe). Wiegen Sie zu Beginn des Verschleißtests alle 15 Minuten und wiederholen Sie dann den obigen Wiegevorgang.

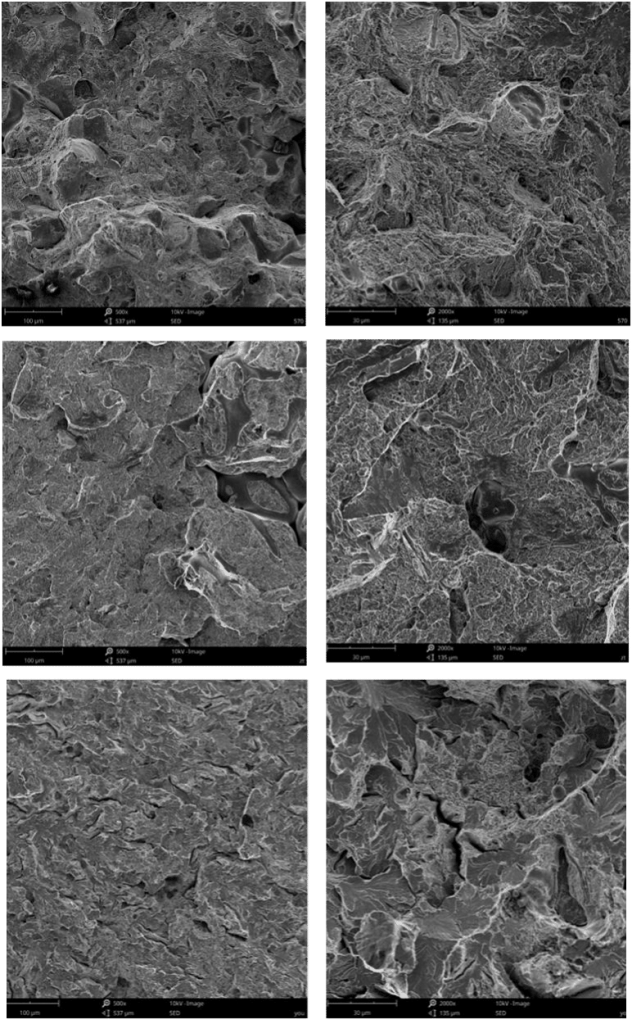

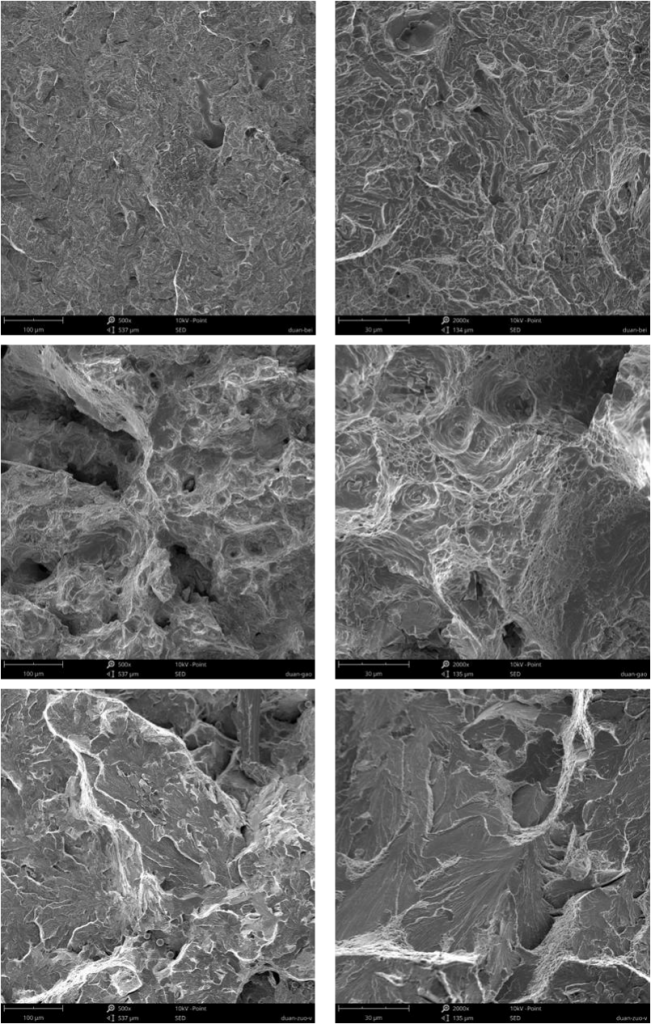

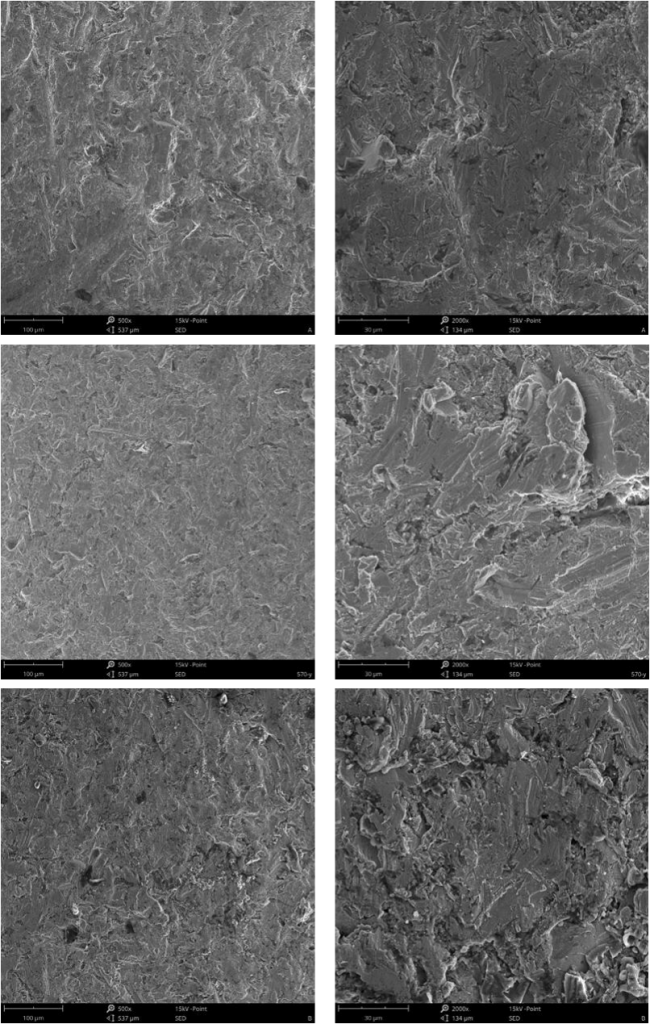

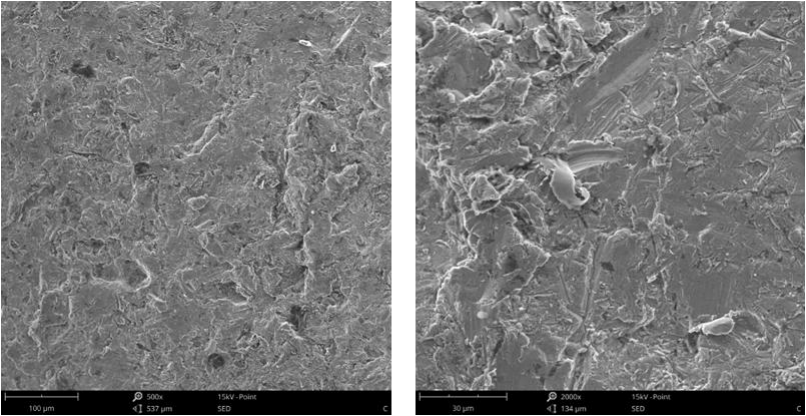

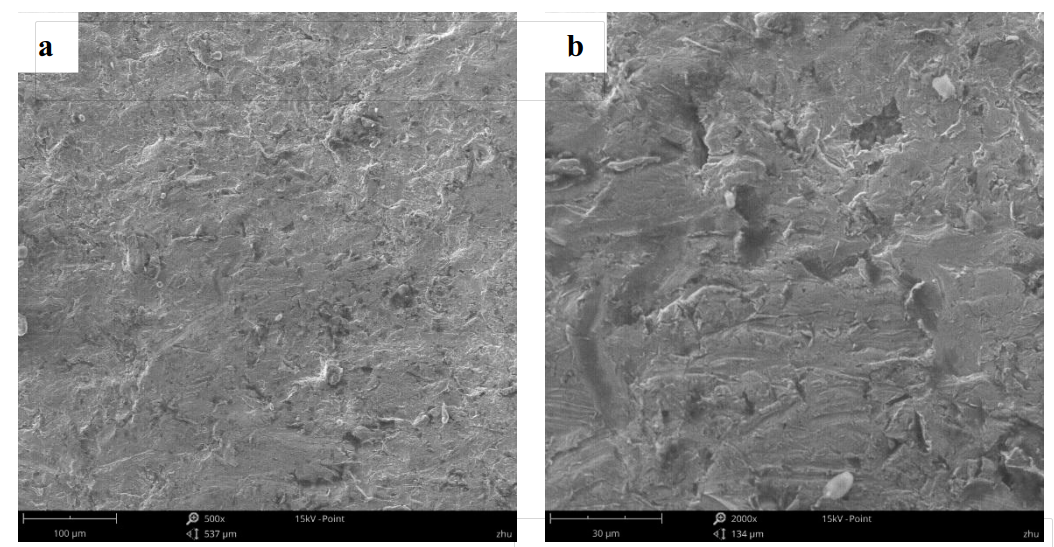

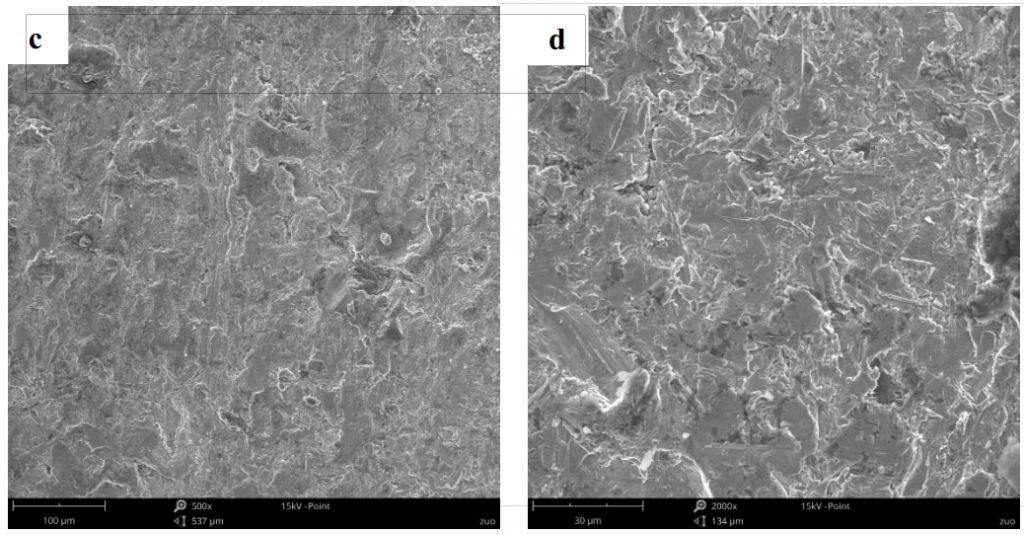

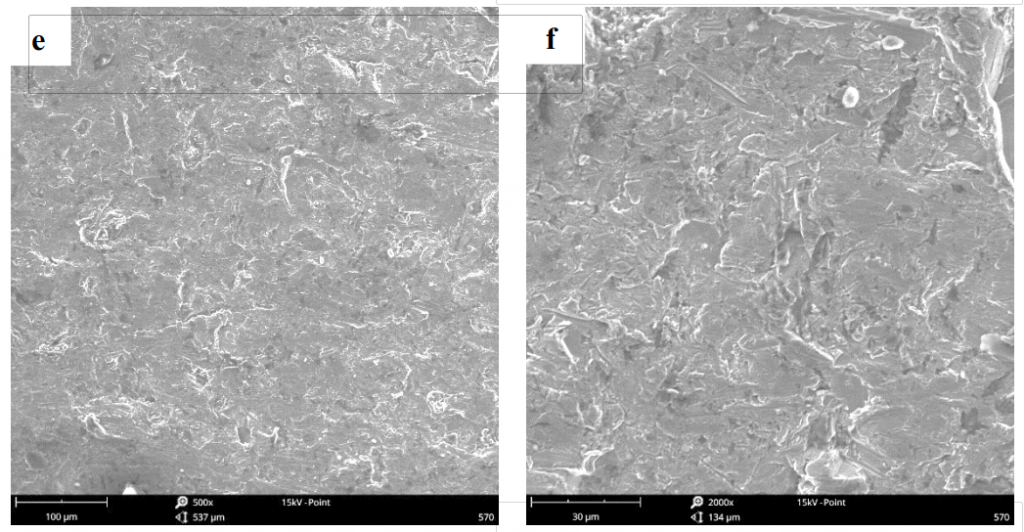

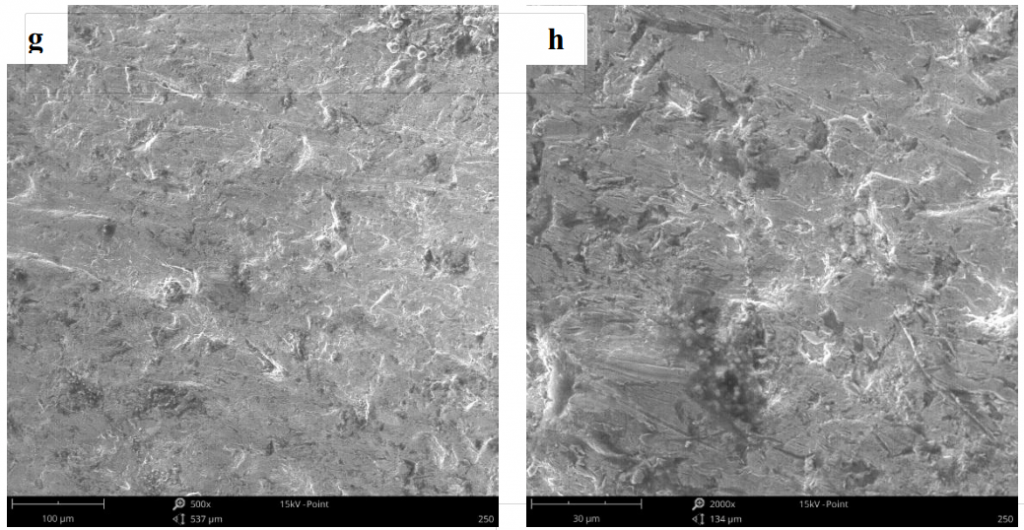

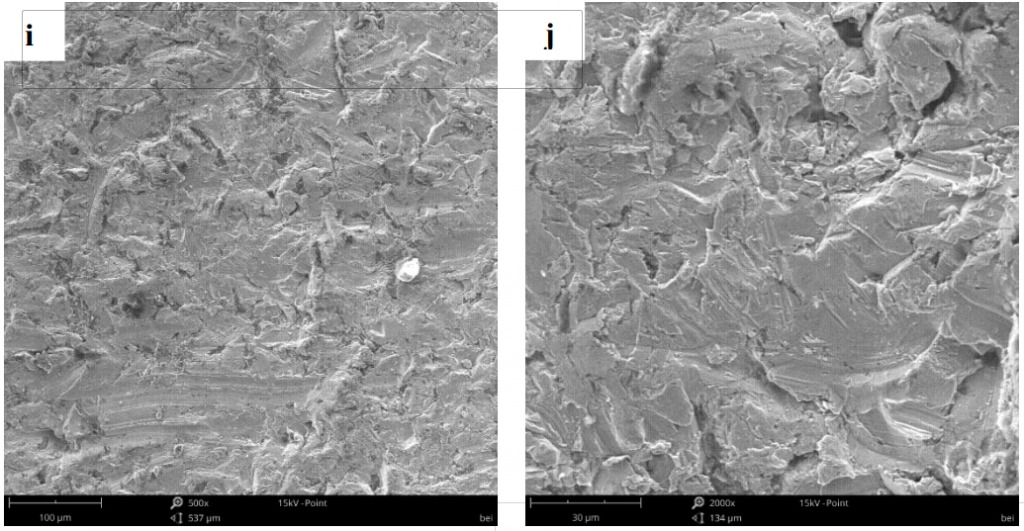

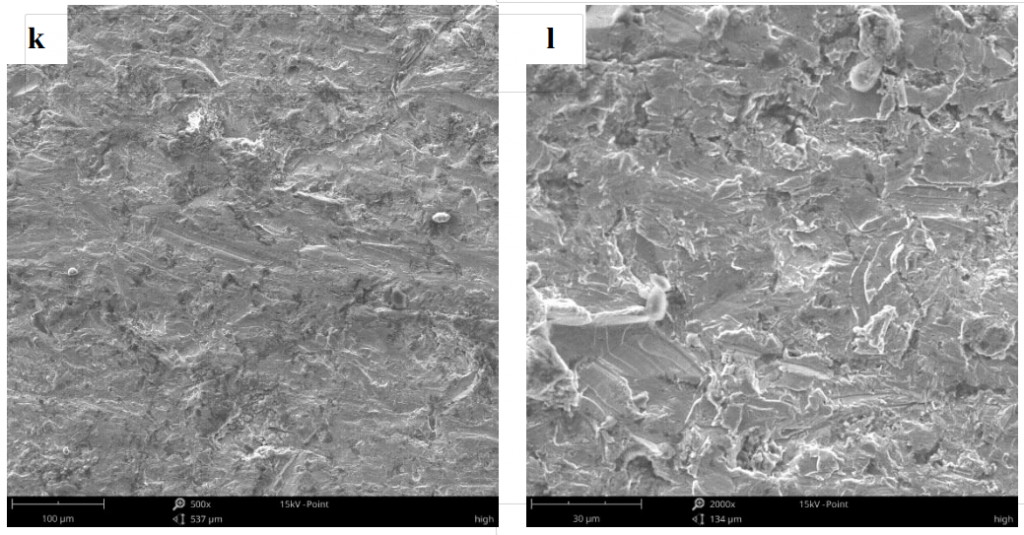

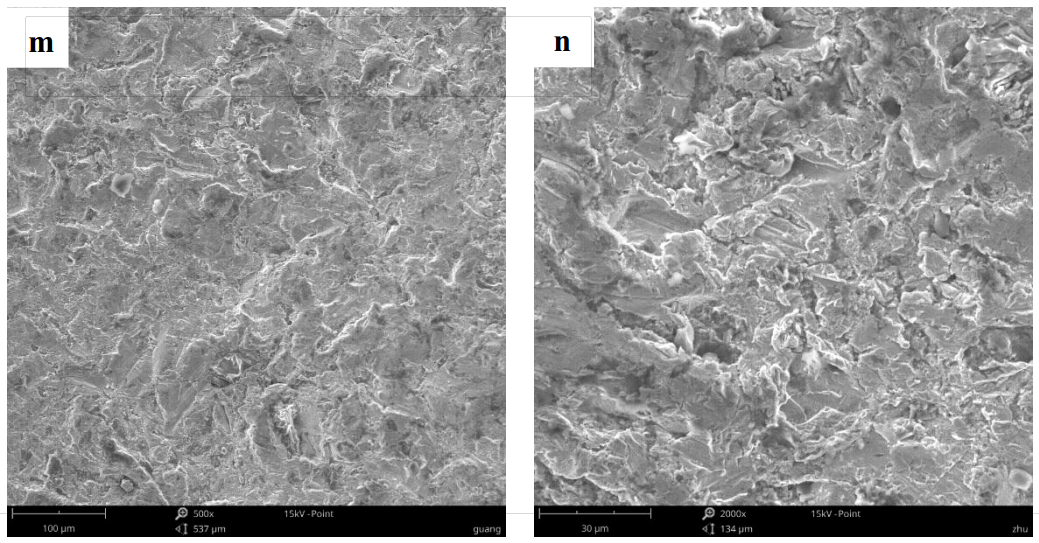

2.1.7 Beobachtung von Schlagbruch, Zugbruch und Korrosionsverschleißmorphologie

Die Schlagbruch-, Zugbruch- und Korrosionsverschleißmorphologie der Proben wurde unter 500- und 2000-facher Vergrößerung unter Verwendung eines Phenom-Prox-Rasterelektronenmikroskops beobachtet. Die zu beobachtenden Proben wurden mit Ethanol gereinigt und getrocknet, und die Oberflächenmorphologie der Proben wurde unter dem Rasterelektronenmikroskop beobachtet, und der Bruchmechanismus und der Verschleißmechanismus von verschleißfestem legiertem Stahl wurden analysiert.

3.0 Auswirkung der Wärmebehandlung auf die Mikrostruktur und die mechanischen Eigenschaften von SAG-Mühlenauskleidungen aus verschleißfestem niedrig legiertem Stahl mit hohem Kohlenstoffgehalt

Die Wärmebehandlung hat einen großen Einfluss auf die Mikrostruktur und die mechanischen Eigenschaften von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt. In diesem Kapitel wird die Auswirkung verschiedener Wärmebehandlungen auf den verschleißfesten niedriglegierten Stahl mit hohem Kohlenstoffgehalt mit einer bestimmten Zusammensetzung untersucht und der Wärmebehandlungsprozess optimiert, um den optimalen schlagfesten und verschleißfesten legierten Stahl zu erhalten.

Die chemische Zusammensetzung von verschleißfestem niedriglegiertem Stahl mit hohem Kohlenstoffgehalt ist in Tabelle 3-1 angegeben.

| Tabelle 3-1 Die chemische Zusammensetzung von niedrig legierten Stählen mit hohem Kohlenstoffgehalt durch Abrieb-Korrosion (Gew.-%) | |||||||

| C | Si | Mn | P | S | Kr | Ni | Mo |

| 0,655 | 0,542 | 0,976 | 0,025 | 0,023 | 2,89 | 0,75 | 0,352 |

Gemäß dem in Fig. 2-2 gezeigten Wärmebehandlungsverfahren wurde der Y-förmige Testblock wärmebehandelt und als Proben 1, 2, 3 und 4 markiert, und der Gusszustand wurde als Probe 5 markiert. Danach Wärmebehandlung, die Proben für die Mikrostrukturbeobachtung, den Härtetest, den Schlagtest, den Zugtest und den Schlagkorrosionsverschleißtest wurden mit einer Drahtschneidemaschine geschnitten.

3.1 Auswirkung des Wärmebehandlungsprozesses auf die Mikrostruktur und die mechanischen Eigenschaften von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt

3.1.1 Mikrostruktur

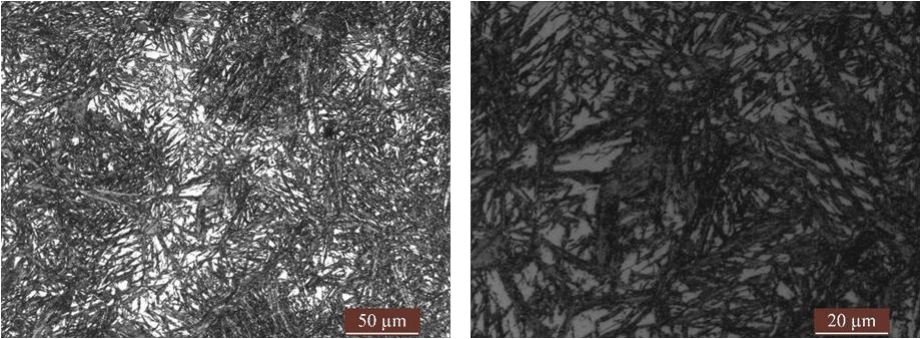

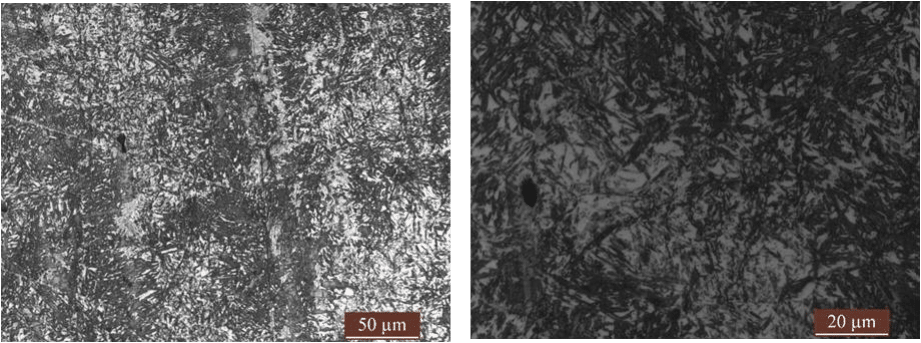

Abbildung 3-1 zeigt die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt mit unterschiedlichen Wärmebehandlungszuständen, und Abbildung 3-1 (a) (b) zeigt die metallografische Struktur von Probe 1. Nach dem Glühen bei 1000 ℃ und dem Normalisieren bei 950 ℃ und Anlassen Bei hoher Temperatur (570 ℃) ist die Mikrostruktur der Probe Perlit. Abb. 3-1 (c) (d) zeigt die metallographische Struktur von Probe 2. Nach dem Glühen bei 1000 ℃ und dem Normalisieren bei 950 ℃ und dem Anlassen bei niedriger Temperatur (250 ℃) ist die Mikrostruktur der Probe ebenfalls Perlit. Abb. 3-2 (a) (b) zeigt die durch SEM aufgenommene Hochleistungsmikrostruktur. In der Mikrostruktur von Probe 1 (Abb. 3-2 (a)) ist lamellarer Perlit mit abwechselnd hell und dunkel zu erkennen, und die Mikrostruktur von Probe 2 (Abb. 3-2 (b)) ist ebenfalls deutlich zu erkennen lamellarer Perlit, Bei gleicher Vergrößerung neigt die Perlitstruktur von kohlenstoffarmem niedriglegiertem Stahl (1 × 10), der bei 570 ° C getempert wird, dazu, sphäroidisiert zu werden. Abb. 3-1 (E) (f) zeigt die metallographische Struktur von Probe 3. Nach dem Glühen bei 1000 ℃, dem Abschrecken in Öl bei 950 ℃ und dem Anlassen bei hoher Temperatur (570 ℃) ist die Mikrostruktur der Probe angelassener Sorbit mit Martensit Orientierung. Abb. 3-1 (g) (H) zeigt das metallographische Gefüge von Probe 4. Nach dem Glühen bei 1000 ℃, dem Abschrecken in Öl bei 950 ℃ und dem Anlassen bei niedriger Temperatur (250 ℃) ist das Gefüge der Probe bei niedriger Temperatur angelassen Martensit. Wenn die Probe in Öl bei 950 ° C abgeschreckt und bei niedriger Temperatur getempert wird, diffundieren zuerst C-Atome und fällen dispergierte Karbide aus übersättigter α-Mischkristalle aus. Mit zunehmender Anlasstemperatur nehmen Karbidausscheidungen im legierten Stahl zu, und Karbid wandelt sich allmählich in Zementit um und wächst allmählich an. Mit der Zeit beginnt sich Restaustenit zu zersetzen und gleichzeitig scheidet sich Zementit ab. Wenn die Anlasstemperatur auf 570 °C ansteigt, fallen übersättigte C-Atome vollständig aus der übersättigten α-Mischkristalllösung aus, und der feine Zementit aggregiert und vergröbert sich, wodurch der getemperte Sorbit entsteht, der die Martensitorientierung beibehält.

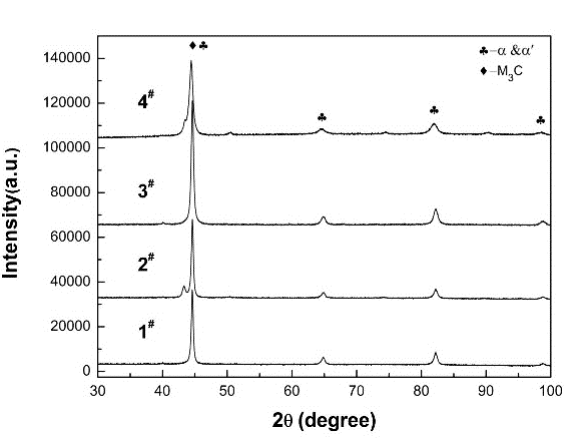

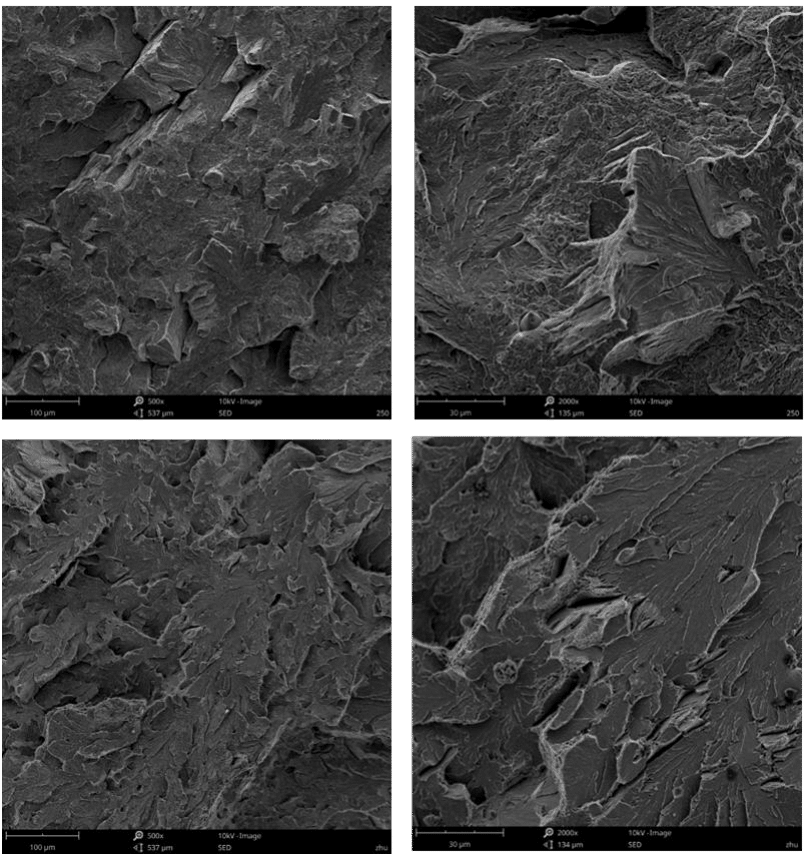

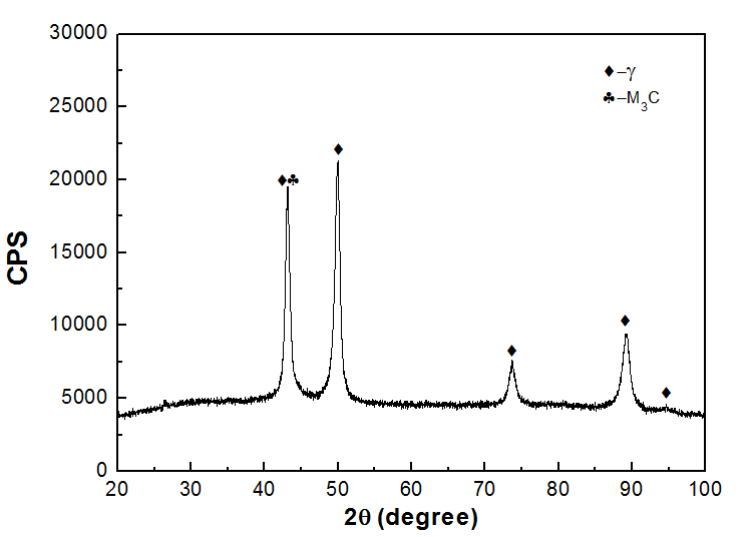

Abbildung 3-3 zeigt die XRD-Beugungsmuster von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt in verschiedenen Wärmebehandlungszuständen. Aus dem Muster ist ersichtlich, dass die Proben in unterschiedlichen Wärmebehandlungszuständen nur α-Phase oder übersättigte α-Phase und Cementit-Phase ohne andere Phasen aufweisen.

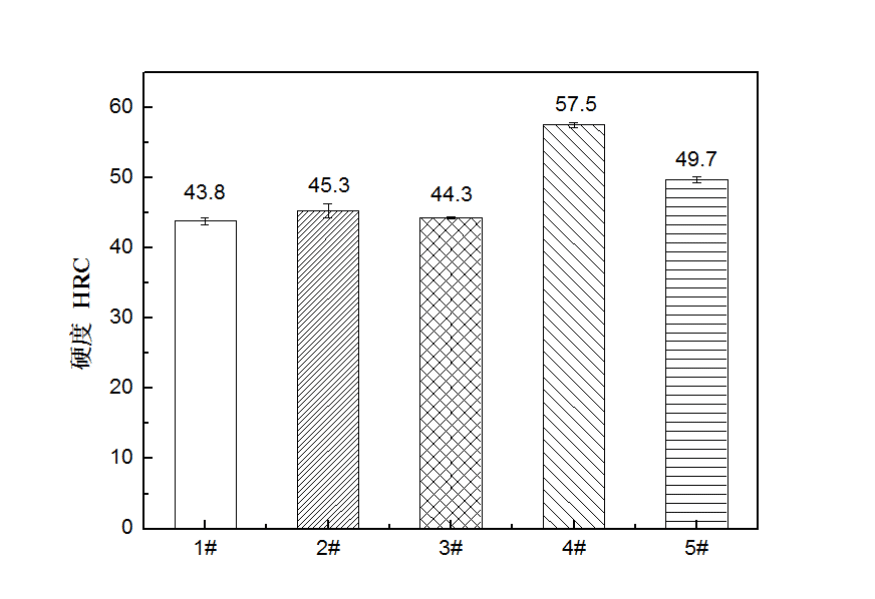

3.1.2 Mechanische Eigenschaften

Abb. 3-4 zeigt die Härte niedrig legierter Stähle mit hohem Kohlenstoffgehalt bei unterschiedlichen Wärmebehandlungs- und Gusszuständen. Die Ergebnisse zeigen Folgendes: Der Härtewert des niedrig legierten Stahls mit hohem Kohlenstoffgehalt (Probe 4), der bei 1000 °C geglüht und bei 950 °C in Öl abgeschreckt und bei 250 °C angelassen wurde, ist am höchsten. Die Härtewerte von Probe 1, Probe 2 und Probe 3 sind sehr ähnlich und deutlich niedriger als die von Probe 4, und Probe 2 ist etwas höher als Probe 1 und Probe 3. Denn je höher die Anlasstemperatur ist, desto geringer ist die Härte aus legiertem Stahl ist. Die Härte von 2 × 10 Proben, die bei niedriger Temperatur (250 ℃) angelassen wurden, ist etwas höher als die von 1 × 10 Proben, die bei hoher Temperatur (570 ℃) angelassen wurden, und die von 4 × 10 Proben, die bei niedriger Temperatur (250 ℃) angelassen wurden höher als die von 3 × 10 Proben. 1#-Probe und 2#-Proben sind niedriglegierter Stahl mit hohem Kohlenstoffgehalt nach Normalisierungs- und Anlassbehandlung. Die Anlasstemperatur hat wenig Einfluss auf den Härtewert von Stahl, und der Unterschied ist gering, sodass der Härtewert der Probe Nr. 1 und der Nr. 2 nur geringe Unterschiede aufweist. 3#-Probe und 4#-Probe sind niedriglegierter Stahl mit hohem Kohlenstoffgehalt nach der Abschreck- und Anlassbehandlung. Die Anlasstemperatur hat einen großen Einfluss auf den Härtewert der Probe. Die Härte der 4#-Probe, die bei niedriger Temperatur getempert wurde, ist viel höher als die der 3#-Probe nach dem Hochtemperatur-Tempern.

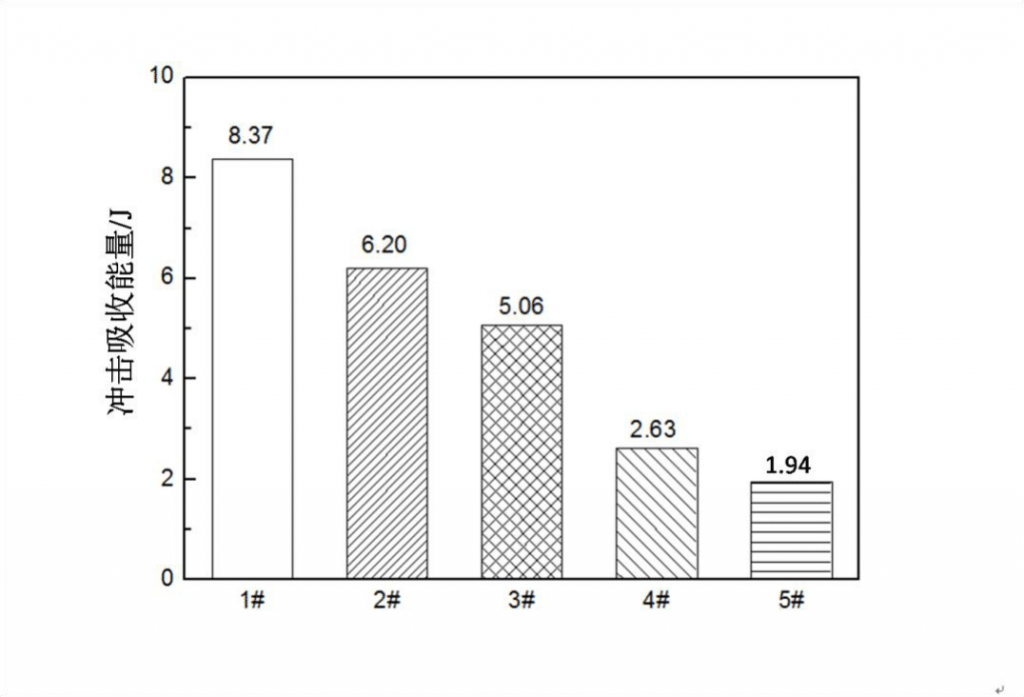

Die absorbierte Aufprallenergie unterschiedlicher Wärmebehandlung und niedrig legierter Stähle mit hohem Kohlenstoffgehalt im Gusszustand ist in Abb. 3-5 dargestellt. Die Ergebnisse zeigen, dass die Stoßabsorptionsenergie der Proben 1, 2, 3 und 4 wiederum abnimmt. Die Stoßabsorptionsenergie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Probe 1), geglüht bei 1000 °C, normalisiert bei 950 °C und angelassen bei 570 °C, ist deutlich höher als die anderer Proben. Dies liegt daran, dass nach der Normalisierungsbehandlung der Grad der festen Lösung jedes Elements im legierten Stahl in Austenit erhöht wird, die Segregation von Legierungselementen in der Gussstruktur verbessert wird, der Homogenisierungsgrad der Gussstruktur verbessert wird und die Schlagzähigkeit des Stahl wird verbessert. Nach der Normalisierungs- und Anlasswärmebehandlung haben Proben 1 und 2 eine Perlitstruktur mit guter Zähigkeit. Die Perlitstruktur von Probe 1 ist passiviert und neigt zur Sphäroidisierung. Daher ist die Zähigkeit von Probe 1 besser als die von Probe 2, und die Schlagenergie von Probe 1 ist höher. Nach dem Ölabschrecken und der Niedrigtemperatur-Anlassbehandlung ist die endgültige Mikrostruktur des legierten Stahls angelassener Martensit. Die Probe behält nach dem Abschrecken eine hohe Härte und eine geringe Zähigkeit bei, so dass der legierte Stahl immer noch eine hohe Härte und eine geringe Zähigkeit beibehält. Nach dem Abschrecken und Anlassen in Öl bei hohen Temperaturen begann sich Martensit zu zersetzen und es bildete sich eine große Menge Sorbit. Die Härte von Probe 3 nahm signifikant ab und die Zähigkeit nahm signifikant zu. Daher war die Zähigkeit von Probe 3 besser als die von Probe 4. Die Stoßabsorptionsenergie von kohlenstoffarmem niedriglegiertem Stahl im Gusszustand ist am niedrigsten und die Zähigkeit am schlechtesten.

Die Zugfestigkeitsergebnisse von niedrig legierten Stählen mit hohem Kohlenstoffgehalt in verschiedenen Wärmebehandlungs- und Gusszuständen sind in Tabelle 3-2 gezeigt. Die Ergebnisse zeigen, dass die Zugfestigkeit Rm: 3# → 1# → 2# → 4# → 5#; Streckgrenze Rel: 3#>1#>2#>4#、5#. Mit anderen Worten, die Festigkeit von niedriglegiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 3), der bei 1000 °C geglüht, bei 950 °C in Öl abgeschreckt und bei 570 °C angelassen wurde, hat die höchste Festigkeit, und der niedriglegierte Stahl mit hohem Kohlenstoffgehalt (Nr. 4) wird bei 1000 °C geglüht ℃, bei 950 ℃ abgeschrecktes und bei 250 ℃ angelassenes Öl hat die geringste Festigkeit. Bruchdehnung δ:1#>2#>3#>4#>5#, das heißt, der niedriglegierte Stahl mit hohem Kohlenstoffgehalt (1#), der bei 1000 ℃ geglüht, bei 950 ℃ normalisiert und bei 570 ℃ angelassen wurde, hat die beste Plastizität, 1#, 2#, 3# und 4# sind Mischbruch. Die Ergebnisse zeigen, dass die Plastizität von niedriglegiertem Stahl mit hohem Kohlenstoffgehalt (#4) bei 1000 ℃ geglüht, bei 950 ℃ in Öl abgeschreckt und bei 250 ℃ angelassen wurde ist das Schlimmste, nämlich Sprödbruch. Die Festigkeit und Plastizität des niedrig legierten Stahls mit hohem Kohlenstoffgehalt (Nr. 5) im Gusszustand sind schlechter als die der Wärmebehandlungsprobe, die einen Sprödbruch aufweist.

| Tabelle 3-2 Zugversuchsergebnisse von niedriglegierten Stählen mit hohem Kohlenstoffgehalt in den verschiedenen Wärmebehandlungsverfahren | |||

| Art.-Nr. | Zugfestigkeit / MPa | Bruchdehnung /% | Streckgrenze / MPa |

| 1# | 1005 | 14.31 | 850 |

| 2 # | 947 | 13.44 | 760 |

| 3# | 1269 | 10.53 | 1060 |

| 4# | 671 | 4,79 | / |

| 5# | 334 | 3.4 | / |

3.1.3 Schlagbruchanalyse

Abb. 3-6 zeigt die Schlagbruchmorphologie verschiedener wärmebehandelter und niedrig legierter Stähle mit hohem Kohlenstoffgehalt im Gusszustand. Abb. 3-6 (a) (b) zeigt die Schlagbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Probe 1), geglüht bei 1000 °C, normalisiert bei 950 °C und angelassen bei 570 °C. Die SEM-Beobachtungsergebnisse zeigen, dass die Bruchfläche gemäß der makroskopischen Beobachtung relativ flach ist (siehe Abb. 3-6 (a)), 3-6 (b)). Zungenmuster zu sehen. Diese Probe zeigt eine bessere Zähigkeit als andere Proben. Abb. 3-6 (c) (d) zeigt die Schlagbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Probe 2), geglüht bei 1000 °C, normalisiert bei 950 °C und angelassen bei 250 °C. Aus der Beobachtung bei geringer Vergrößerung (siehe Abb. 3-6 (c)) ist ersichtlich, dass die Bruchfläche relativ flach ist, und aus der Beobachtung mit hoher Vergrößerung (siehe Abb. 3-6 (d)) eine kleine In der Fraktur kann eine Anzahl von Grübchen beobachtet werden, und ein offensichtliches zungenartiges Muster und eine Risskante können beobachtet werden. Die Merkmale einer Quasi-Spaltung werden offenbart. Abb. 3-6 (E) (f) zeigt die Morphologie des Schlagbruchs von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Probe 3), der bei 1000 °C geglüht, bei 950 °C in Öl abgeschreckt und bei 570 °C getempert wurde. Die Fraktur ist gemäß der Beobachtung bei geringer Vergrößerung relativ flach (siehe Abb. 3-6 (E)), und es gibt einige Grübchen und eine kleine Anzahl von Risskanten in der Fraktur, die bei starker Vergrößerung beobachtet wird (siehe Abb. 3-6 (E)). 6 (f)). Abb. 3-6 (g) (H) zeigt die Morphologie des Schlagbruchs von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (4 #), geglüht bei 1000 ℃, normalisiert bei 950 ℃ und angelassen bei 570 ℃. Der Bruch ist ein intergranulärer Bruch, der bei niedriger Vergrößerung beobachtet wird (siehe Abb. 3-6 (g)), und es gibt einige reißende Kanten und eine Quasi-Spaltungsbruchmorphologie bei hoher Vergrößerung (siehe Abb. 3-6 (H)). Abb. 3-6 (I) (J) zeigt die Morphologie des Schlagbruchs von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (5#) im Gusszustand. Der Bruch zeigt ein Flussmuster, was ein typischer Sprödbruch ist, und die Zähigkeit der Probe im Gusszustand ist am schlechtesten.

b1.png)

d2(e)f3(g)h4.png)

j5.png)

3.1.4 Zugbruchanalyse

Die Zugbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt bei unterschiedlicher Wärmebehandlung und im Gusszustand ist in Abb. 3-7 dargestellt. Abb. 3-7 (a) (b) zeigt die Zugbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 1), geglüht bei 1000 °C, normalisiert bei 950 °C und angelassen bei 570 °C. Es können kleine Grübchen beobachtet werden, und die Bruchfläche ist groß, was zu einem duktilen Bruch mit hoher Zähigkeit gehört. Abb. 3-7 (c) (d) zeigt die Zugbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 2), der bei 1000 °C geglüht, bei 950 °C normalisiert und bei 250 °C getempert wurde. Kleine Grübchen und teilweise glatte Rillen werden beobachtet starke Vergrößerung (Abb. 3-7 (d)). In den Rillen werden keine Risse gefunden, die zum duktilen Bruch gehören. Die Grübchen sind kleiner und flacher, und die Zähigkeit der Probe ist schlechter als die von Nr. 1. Abb. 3-7 (E) (f) zeigt die Zugbruchmorphologie von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 3), der bei 1000 °C geglüht, bei 950 °C in Öl abgeschreckt und bei 570 °C getempert wurde. Die meisten Spaltungsmuster und eine kleine Anzahl winziger Grübchen können beobachtet werden. Der Spaltmusterbereich ist größer, der Faserbereich ist kleiner und die Probe Nr. 3 ist ein gemischter Bruch. Abbildung 3-7 (g)(h) Die Zugbruchmorphologie des niedriglegierten Stahls mit hohem Kohlenstoffgehalt (Nr. 4), der bei 1000 °C geglüht, bei 950 °C in Öl abgeschreckt und bei 250 °C getempert wurde, zeigt ein offensichtliches Flussmuster und Spaltbrucheigenschaften. Bei starker Vergrößerung (Abb. 3-7 (H)) wird im Bruchzentrum eine kleine Anzahl flacher Grübchen beobachtet, aber die Proben gehören immer noch zum Sprödbruch. Abb. 3-7 (I) (J) zeigt die Zugbruchmorphologie von kohlenstoffarmem, niedriglegiertem Stahl (Nr. 5) im Gusszustand mit offensichtlichem Flussmuster und offensichtlichen Spaltbrucheigenschaften. Es gehört zum Sprödbruch, und die Zähigkeit der Probe ist am schlechtesten.

Niedrig legierter, verschleißfester legierter Stahl mit hohem Kohlenstoffgehalt und einer Zusammensetzung von 0,65 % c, 0,54 % Si, 0,97 % Mn, 2,89 % Cr, 0,35 % Mo, 0,75 % Ni und 0,10 % N wurde vier verschiedenen Wärmebehandlungen unterzogen. Die Auswirkungen verschiedener Wärmebehandlungen auf die Mikrostruktur und die mechanischen Eigenschaften von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt wurden untersucht. Die Wärmebehandlungsmethoden für niedrig legierten Stahl mit hohem Kohlenstoffgehalt sind wie folgt: 1000 ℃ × 6 h Glühen + 950 ℃ × 2,5 h Normalisieren + 570 ℃ × 2,5 h Anlassen; 1000 ℃× 6h Glühen + 950 ℃× 2,5h Normalisieren + 250 ℃× 2,5h Anlassen; 1000 ℃× 6h Glühen + 950 ℃× 2,5h Ölabschrecken + 570 ℃× 2,5h Anlassen; 1000 ℃× 6 Std. Glühen + 950 ℃× 2,5 Std. Ölabschreckung + 250 ℃× 2,5 Std. Anlassen. Die Ergebnisse zeigen:

- Die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 1), geglüht bei 1000 ℃, normalisiert bei 950 ℃ und angelassen bei 570 ℃, ist Perlit. Die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 2), geglüht bei 1000 ℃, normalisiert bei 950 ℃ und angelassen bei 250 ℃, ist ebenfalls Perlit. Die Perlitstruktur von Nr. 1 ist jedoch passiviert und neigt zur Sphäroidisierung, und ihre umfassenden Eigenschaften sind besser als die von Nr. 2. Die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Probe 3) wurde bei 1000 ° C geglüht und bei 950 ° C in Öl abgeschreckt und angelassen bei 570 ℃ ist angelassener Sorbit mit Martensitorientierung. Die Mikrostruktur von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 4), geglüht bei 1000 ℃, ölabgeschreckt bei 950 ℃ und angelassen bei 250 ℃, ist angelassener Martensit.

- Die Härte von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 4), geglüht bei 1000 ℃, ölabgeschreckt bei 950 ℃ und angelassen bei 250 ℃, hat die höchste Rockwell-Härte von 57,5 HRC. Die Härte der anderen drei Arten von niedriglegiertem Stahl mit hohem Kohlenstoffgehalt ist geringer als die von Probe 4, und die Härtewerte liegen nahe beieinander. Die Härte der Proben 1, 2, 3 beträgt 43,8 HRC, 45,3 HRC und 44,3 HRC.

- Der V-Kerb-Schlagzähigkeitstest zeigt, dass der niedrig legierte Stahl mit hohem Kohlenstoffgehalt (Nr. 1), geglüht bei 1000 °C, normalisiert bei 950 °C und angelassen bei 570 °C, die höchste Stoßabsorptionsenergie (8,37 J) und die beste Zähigkeit aufweist. Die Ergebnisse des Zugversuchs zeigen auch, dass die Bruchdehnung δ von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 1), geglüht bei 1000 ℃, normalisiert bei 950 ℃ und angelassen bei 570 ℃, die maximale Bruchdehnung (14,31 %) und den Bruch aufweist ist ein duktiler Bruch.

- Die Ergebnisse des Zugversuchs zeigen, dass die Festigkeit von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 3), geglüht bei 1000 ℃, ölabgeschreckt bei 950 ℃ und angelassen bei 570 ℃, die beste Festigkeit hat (Rm: 1269 mpa, Rel: 1060 mpa). Festigkeit von Nr. 1, Nr. 2, Nr. 3 und Nr. 4 ist Rm: 1005 MPa, Rel: 850 MPa; Rm: 947 MPa, Rel: 740 MPa; Rm: 671 MPa.

- Die mechanischen Eigenschaften von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt (Nr. 5) im Gusszustand sind schlechter als die der wärmebehandelten Proben. Die Wärmebehandlung verbessert die umfassenden Eigenschaften von niedrig legiertem Stahl mit hohem Kohlenstoffgehalt.

4.0 Mikrostruktur und mechanische Eigenschaften von verschleißfestem bainitischem Stahl, Perlitstahl und Mühlenauskleidungen aus Verbundwerkstoffen mit hoher Manganstahlmatrix

Um den verschleißfesten und korrosionsbeständigen legierten Stahl für die Auskleidungsplatte der halbautogenen Mühle zu vergleichen und zu untersuchen, wobei legierter Stahl mit hohem Kohlenstoffgehalt als grundlegende Orientierung genommen wurde, hat unser Werk drei Arten von legiertem Stahl mit hohem Kohlenstoffgehalt entwickelt und deren Verbundwerkstoffe und hergestellte Auskleidungsplatten. Das Gießen und die Wärmebehandlung wurden in unserem Werk abgeschlossen, und die Vorversuche wurden in Metallminen durchgeführt.

Die chemische Zusammensetzung von Walzwerksauskleidungen aus bainitischem Stahl, Perlitstahl und Stahlmatrix-Verbundmaterial mit hohem Mangangehalt ist in Tabelle 4-1, Tabelle 4-2 und Tabelle 4-3 gezeigt.

| Tabelle 4-1 Die chemische Zusammensetzung von Auskleidungsplatten aus Bainitstahl (Gew.-%) | |||||||

| C | Si | Mn | P | S | Kr | Mo | Ni |

| 0,687 | 1.422 | 0,895 | 0,053 | 0,029 | 4.571 | 0,424 | 0,269 |

| Tabelle 4-2 Die chemische Zusammensetzung von Perlit-Stahlauskleidungsplatten (Gew.-%) | |||||||

| C | Si | Mn | Al | W | Kr | Cu | Ni |

| 0,817 | 0,43 | 0,843 | 0,028 | 0,199 | 3.103 | 0,111 | 0,202 |

| Tabelle 4-3 Die chemische Zusammensetzung von Auskleidungsplatten aus Verbundwerkstoff mit hoher Mangan-Stahlmatrix (Gew.-%) | |||||||

| C | Si | Mn | Al | Kr | v | Ti | Ni |

| 1.197 | 0,563 | 20.547 | 0,271 | 0,143 | 0,76 | 0,232 | 0,259 |

Nachdem die Bainit-Stahlauskleidung, die Perlit-Stahlauskleidung und die Hochmangan-Stahlmatrix-Verbundauskleidung entfernt sind, werden die Proben für die Mikrostrukturbeobachtung, den Härtetest, den Schlagtest, den Zugtest und den Schlagkorrosions-Abriebverschleißtest mit einer Drahtschneidemaschine geschnitten.

4.1 Mikrostruktur und mechanische Eigenschaften von bainitischen Stählen, Perlitstählen und Hochmangan-Stahlmatrix-Verbundwerksauskleidungen

4.1.1 Mikrostruktur

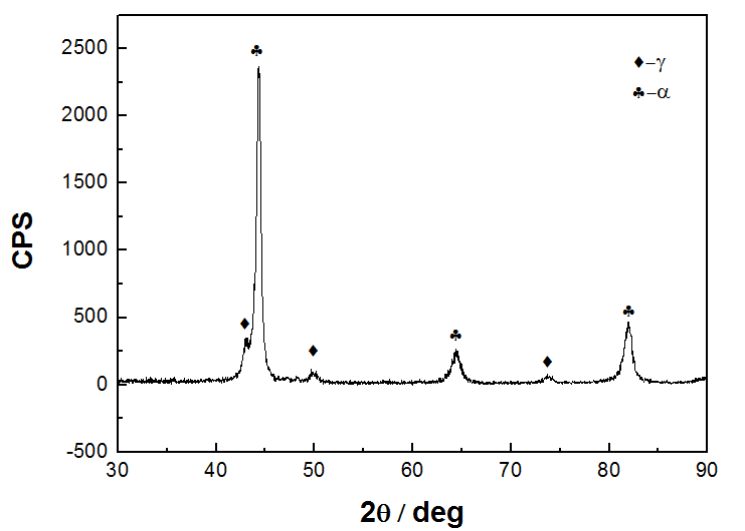

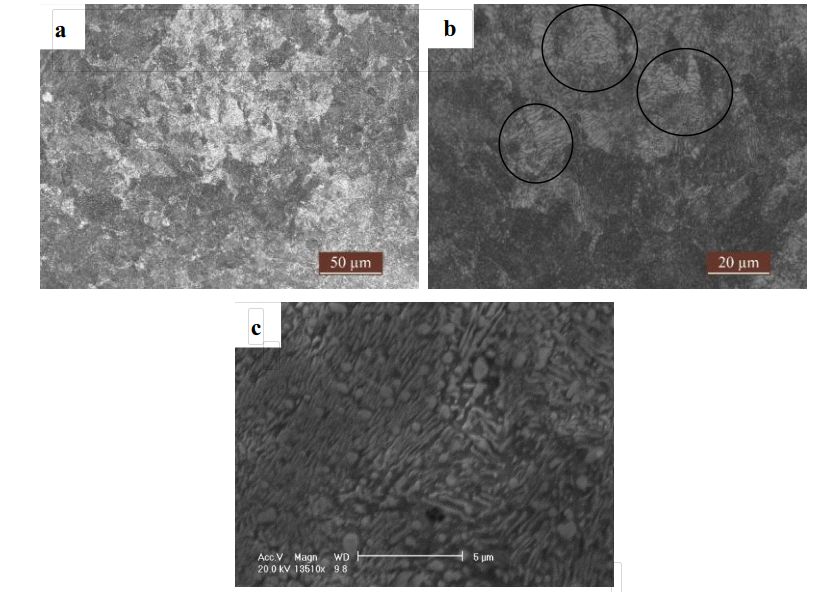

Abbildung 4-1 zeigt das metallografische Gefüge der Auskleidungsplatte aus Bainitstahl, und Abbildung 4-1 (a) (b) zeigt das metallografische Gefüge der verschleißfreien Oberfläche. Die schwarze nadelartige untere Bainitstruktur (siehe Pfeil in Abbildung 4-1 (b)), die federartige obere Bainitstruktur (siehe Kreis in Abbildung 4-1 (b)) und etwas weißer Restaustenit können beobachtet werden. Abb. 4-1 (c) (d) zeigt die metallographische Struktur der Verschleißoberfläche. Die schwarze nadelartige untere Bainitstruktur und etwas weißer Restaustenit können beobachtet werden. Das schwarze nadelartige untere Bainit auf der Nichtverschleißfläche ist feiner als die Verschleißfläche.

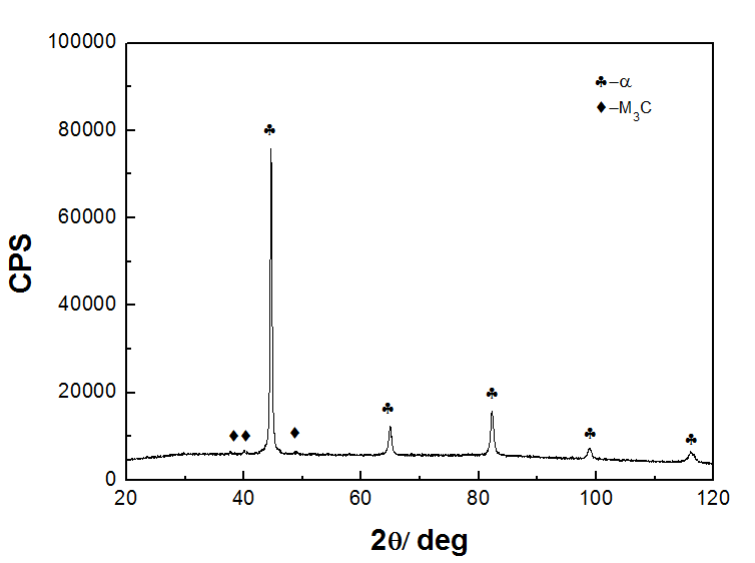

Abbildung 4-2 zeigt das XRD-Beugungsmuster der Auskleidungsplatte aus Bainitstahl. Das Beugungsmuster der bainitischen Stahlprobe zeigt die Beugungspeaks der α-Phase und der γ-Phase, und es gibt keinen offensichtlichen Beugungspeak von Carbid in dem Diagramm.

(b)non-wear-surface(c)(d)wear-surface.png)

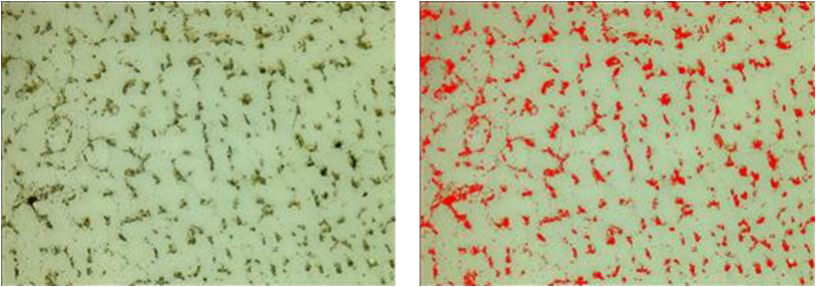

Fig. 4-3 zeigt die metallographische Struktur der Auskleidungsplatte aus Verbundwerkstoff mit hoher Mangan-Stahlmatrix; 4-3 (a) zeigt Makrograph, FIG. Fig. 4-3 (b) zeigt ein stark vergrößertes Diagramm, und Fig. 4-3 (b) zeigt eine große Anzahl von Carbiden an der Austenit-Korngrenze. Auf der Oberfläche der polierten und korrodierten Auskleidungsplattenprobe aus Verbundwerkstoff mit einer Matrix aus hochmanganhaltigem Stahl wurden jeweils 10 metallographische Bilder mit 100-facher Vergrößerung aufgenommen (siehe Abb. 4-4). Der Flächenanteil von Carbiden im Gesichtsfeld wurde unter Verwendung der Software Las phase expert software des metallografischen Mikroskops Lycra analysiert und der arithmetische Mittelwert wurde genommen. Gemäß der Berechnung beträgt der Karbidgehalt in der Verbundauskleidung mit einer Stahlmatrix mit hohem Mangangehalt 9,73 %. In Austenit als zweite Phase sind Karbide dispergiert, was die Verschleißfestigkeit und Streckgrenze des Werkstoffs verbessert. Das Verbundwerkstoff-Auskleidungsmaterial mit hoher Manganstahlmatrix ist ein Verbundwerkstoff mit Austenitstruktur als Matrix und Carbid als zweite Phase.

Fig. 4-4 zeigt das XRD-Beugungsmuster einer Auskleidungsplatte aus Stahlmatrix-Verbundmaterial mit hohem Mangangehalt, in dem es Beugungsspitzen der γ-Phase und des Karbids gibt, aber keine Beugungsspitze von Martensit.

Abb. 4-6 zeigt die Mikrostruktur der Perlit-Stahlauskleidung, und Abb. 4-6 (a) (b) zeigt die metallografische Struktur, die mit einem metallografischen Lycra-Mikroskop aufgenommen wurde. Es kann beobachtet werden, dass die Perlitstruktur schwarz und weiß ist (siehe Abb. 4-6 (b) schwarzer Kreis). Der weiße Bereich ist Ferrit und der schwarze Zementit. Abb. 4-6 (c) zeigt die Hochleistungsmikrostruktur von SEM. Perlit mit hellen und dunklen Phasen ist zu sehen. Der hellere Teil ist Zementit und der dunklere Teil ist Ferrit.

Abbildung 4-7 zeigt das XRD-Beugungsmuster der Perlit-Stahlwerksauskleidungen. Es gibt Beugungspeaks der &agr;-Phase und der Fe 3 C-Phase im Beugungsmuster der Perlit-Mühlenauskleidungen, und es erscheint kein offensichtlicher Rest-Austenit-Peak.

4.1.2 Mechanische Eigenschaften

Tabelle 4-4 zeigt die Testergebnisse der Härte und Schlagzähigkeit einer Bainit-Stahlauskleidung, einer Hochmangan-Stahlmatrix-Verbundauskleidung und einer Perlit-Stahlauskleidung. Die Ergebnisse zeigen, dass die Bainitstahlauskleidung gute Anpassungseigenschaften von Härte und Zähigkeit aufweist; der Verbundwerkstoff mit hoher Manganstahlmatrix hat eine geringe Härte, aber eine gute Zähigkeit ohne Kaltverfestigung; Die Zähigkeit von Perlitstahl ist schlecht.

| Tabelle 4-4 Rockwell-Härte und Schlagzähigkeit von drei Arten von Walzwerksauskleidungen aus legiertem Stahl | |

| Artikel | Ergebnis |

| Härte von Walzwerksauskleidungen aus bainitisch legiertem Stahl (HRC) | 51.7 |

| Härte von Walzwerksauskleidungen aus legiertem Stahl mit hoher Manganmatrix (HRC) | 26.5 |

| Härte von Walzwerksauskleidungen aus perlitlegiertem Stahl (HRC) | 31.3 |

| V-Kerb-Schlagabsorptionsenergie von Walzwerksauskleidungen aus bainitischen Stahllegierungen (J) | 7.5 |

| U-Kerb-Schlagabsorptionsenergie von Walzwerksauskleidungen aus legiertem Stahl mit hoher Mangan-Stahlmatrix (J) | 87.7 |

| Stoßabsorptionsenergie von Mühlenauskleidungen aus perlitlegiertem Stahl mit V-Kerbe (J) | 6 |

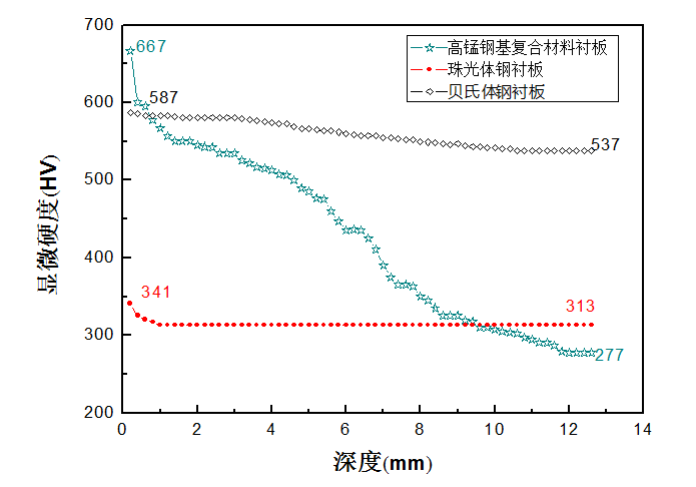

Fig. 4-8 ist ein Vergleich der Härteverteilung im Bereich der gehärteten Schicht von drei Arten von Auskleidungsmaterialien, nämlich Auskleidung aus Bainitstahl, Verbundauskleidungsplatte auf Stahlbasis mit hohem Mangangehalt und Auskleidung aus Perlitstahl. Die Ergebnisse zeigen, dass die auf Hochmanganstahl basierende Verbundauskleidungsplatte und die Bainitstahlauskleidung nach einem Versuch in der Mine ein offensichtliches Härtungsphänomen aufweisen. Die Verarbeitungshärtungstiefe der Verbundauskleidung auf Basis von Hochmanganstahl beträgt 12 mm, und die Härte der Auskleidungsplatte wird auf 667 HV (58,7 HRC) erhöht; Die Verarbeitungshärtungstiefe der Bainitstahlauskleidung beträgt 10 mm, die Härte von HVS wurde durch maschinelles Härten um fast 50% erhöht, und es gab kein offensichtliches Härtungsphänomen bei der Perlitstahlauskleidung.

Tabelle 4-5 zeigt die Zugversuchsergebnisse von Walzwerksauskleidungen aus Verbundwerkstoffen mit hoher Mangan-Stahlmatrix und Perlit-Stahlwerksauskleidungen. Die Ergebnisse zeigen, dass die Zugfestigkeit von Mühlenauskleidungen aus Perlit-Stahlmatrix-Verbundmaterial äquivalent zu der von Mühlenauskleidungen aus Hochmangan-Stahlmatrix-Verbundmaterial ist, aber die Auskleidungsplatte aus Hochmangan-Stahlmatrix-Verbundmaterial eine höhere Streckgrenze als Perlit-Stahlwerksauskleidungen aufweist. Gleichzeitig ist die Bruchdehnung der Perlit-Stahlauskleidung höher als die des Mangan-Stahlmatrix-Verbundmaterials, und die Auskleidung aus Hochmangan-Stahlmatrix-Verbundmaterial hat eine bessere Zähigkeit.

| Tabelle 4-5 Zugversuchsergebnisse verschiedener Walzwerksauskleidungen aus legiertem Stahl | |||

| Art.-Nr. | Zugfestigkeit / MPa | Bruchdehnung /% | Streckgrenze / MPa |

| Auskleidung aus Verbundwerkstoff mit hoher Manganstahlmatrix | 743 | 9.2 | 547 |

| Perlit-Stahlauskleidung | 766 | 6.7 | 420 |

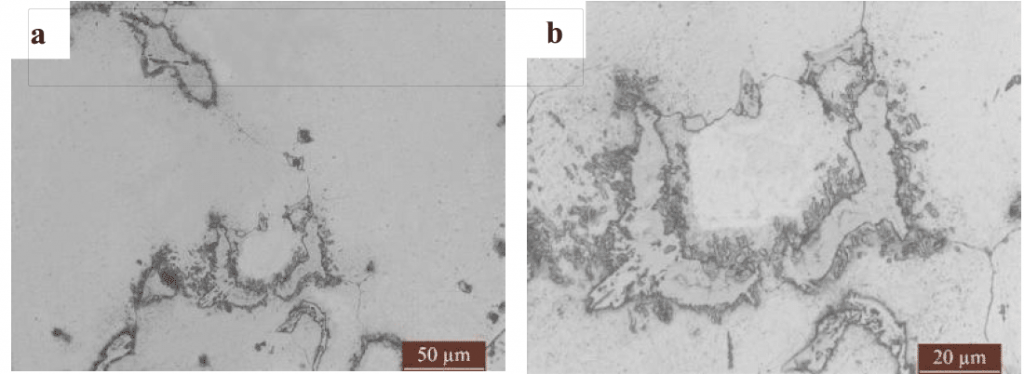

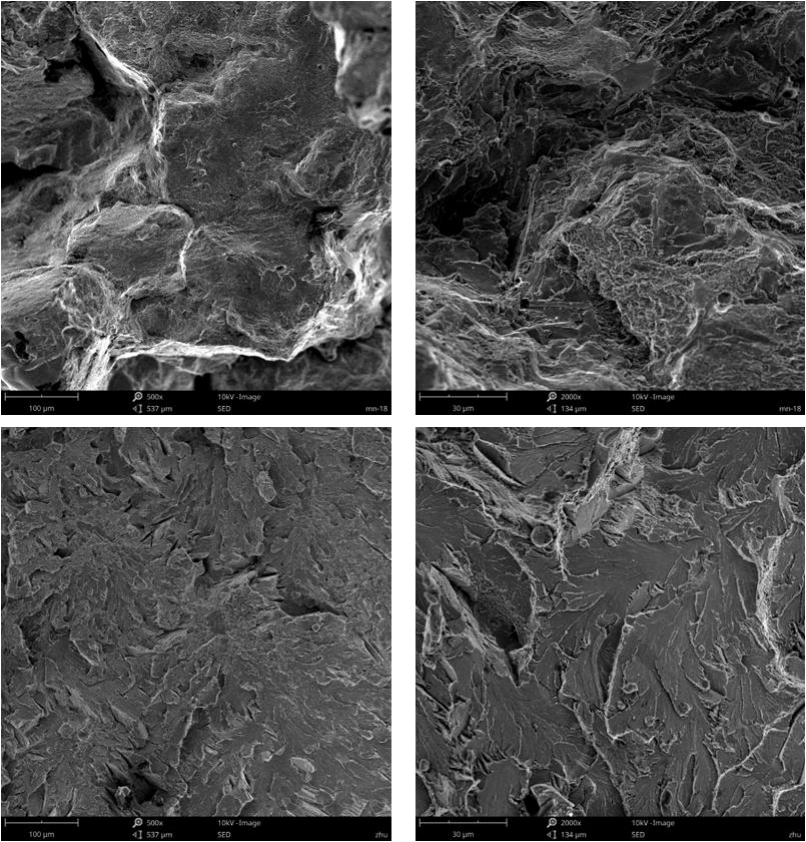

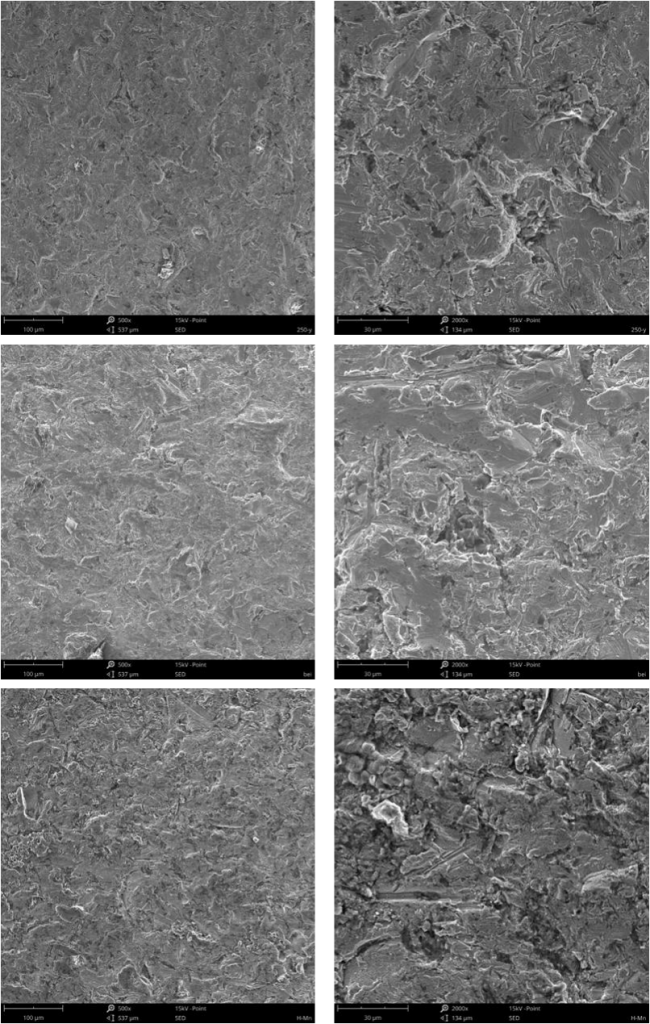

4.1.3 Schlagbruchanalyse